混合器及び反応装置

【課題】充分な生産速度を得ることができ、かつ反応を連続的に行って生産システムを自動化することができるような混合器を提供する。

【解決手段】この混合器は、連続処理を行う反応システムにおいて用いる混合器である。これは、それぞれ異なる流体を供給する少なくとも2つの導入流路20と少なくとも1つの導出流路22を有する混合空間14を形成する容器16と、混合空間14に配置された撹拌子18と、この攪拌子18を駆動する駆動機構28とを有する。撹拌子18を駆動することにより、混合空間14において流体が強制的に撹拌され、迅速にかつ確実に混合される。

【解決手段】この混合器は、連続処理を行う反応システムにおいて用いる混合器である。これは、それぞれ異なる流体を供給する少なくとも2つの導入流路20と少なくとも1つの導出流路22を有する混合空間14を形成する容器16と、混合空間14に配置された撹拌子18と、この攪拌子18を駆動する駆動機構28とを有する。撹拌子18を駆動することにより、混合空間14において流体が強制的に撹拌され、迅速にかつ確実に混合される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、化学反応、特に有機化学合成を連続的に行うのに好適な混合器および反応装置に関する。

【背景技術】

【0002】

従来、複数の原料を混合させて化学反応を行う方法として、図30に示すように、容器200に試薬等の原料を投入し、攪拌翼202のような撹拌部材によってこれを所定時間混合させるようにするバッチ式プロセスが有るが、あらかじめ決められた容量でしか、生成物を得られず、また、1回のバッチ処理で所望の生成物を得るために比較的大きな容器を使用せざるを得ず、十分な混合や詳細な温度条件を設定することが難しい。

【0003】

また、図31や図32に示すような、連続して流体を流通させる容器204中で、撹拌子206や攪拌翼208のような撹拌部材を用いるいわゆる強制攪拌型ミキサー210,212が、液体クロマトグラフのグラジェント装置(溶離液混合装置)に多く用いられている。しかしながら、これらの装置では、図33に示すように、容器204の導入部に各試薬が常に過多の状態で存在し、濃度ムラが存在し、均一濃度比にて混合を実施することが困難であり、高効率混合が達成できない。

【0004】

一方、近年、微小な流路断面積の流路(微小流路)を用いて溶液や気体を流通させながら種々の化学反応を起こさせるマイクロチャンネルチップが注目されている。マイクロチャンネルチップは、1つのチップ上に混合、加熱、反応等のための領域とこれらを連通させる流路が設けられており、これに素材(原料)を供給すれば、特定の反応が実行されるように構成されている。混合領域は、通常、複数の流路を合流させることにより形成されている。マイクロチャンネルチップでは、基本的に連続プロセスが可能であり、詳細な温度制御を行うことも可能である。

【0005】

ここで一般的な化学反応においては、反応ごとに好適な温度条件が存在する。これは化学反応において温度を上げると、溶液中の粒子の熱運動エネルギが大きくなることに起因する。化学反応が起こるためには、原子、分子、イオンなどの粒子が衝突して粒子の間で原子の組替えが起こらなければならない。粒子間で起こる原子の組替えは、衝突した粒子のすべてに起こるわけではない。図34に示すように、活性化エネルギと呼ばれるある一定以上のエネルギをもつ粒子の間で、いったんエネルギの高い不安定な状態の活性錯合体がつくられて、活性錯合体を形成した粒子のみが生成物に変化する。なお、図34の縦軸はエネルギ、横軸は反応の進行方向を示す。ここで反応物より生成物のエネルギが低い場合が発熱反応、逆の場合が吸熱反応であり、図34は発熱反応の場合を示す。よって化学反応においては、温度を上げると反応速度が増加する傾向にある。この傾向は下記の式1に示すアレニウスの式によっても明確に示される。

【数1】

ここでAは頻度因子、Eaは活性化エネルギであり、これらは反応に固有な定数である。またRは気体定数、Tは絶対温度である。さらにkは速度定数と呼ばれ、大きくなるほど反応速度は速くなる。

【0006】

しかしながら、極端に高温な反応では、反応前の試薬を化学的に分解する等の好ましくない現象が生じる。そのため化学反応ごとに好適な温度条件が存在し、反応領域における温度管理は非常に重要である。温度管理が不十分であると、化学反応が予定通りに行われず、目的とする主生成物の収量低下などの生産性が悪いシステムを余儀なくされる。ところが、従来のようにフラスコ、ビーカー、および大きな反応槽を用いた化学反応では、ある程度の量の試薬溶液を用いて化学反応させるため反応領域全域を迅速に、かつ均一に温度調整することが非常に困難であった。これに対して、マイクロチャンネルチップにおける化学反応では、反応領域における試薬溶液の質量が極少であるため、温度設定を迅速に、かつ均一に行える。そのため化学反応に好適な温度条件を得ることが可能となる。これはマイクロチャンネルチップを用いた化学反応において、大きな利点の一つとして挙げることができる。

【0007】

ところがマイクロチャネルチップ運用時には、様々な懸念事項も存在する。マイクロチャンネルチップ運用時の最も大きな懸念事項の一つとして、マイクロチャンネルチップで異なる種類の試薬を混合した際に、十分に混合が進まないことが挙げられる。一般的にマイクロチャンネルチップでは試験管、ビーカー、またはフラスコなどの反応容器(混合器)と比較して、攪拌などによる混合が促進されない。流体が混合するには、分子拡散と乱流拡散が作用する。分子拡散と比較して乱流拡散は、混合の際に大きな効果がある。例えばコーヒーにミルクを落とした際に、静観して分子拡散によってミルクが混合するのを待つより、スプーン等で攪拌し乱流拡散によって混合したほうが早く確実に混合することからも直感的に理解できる。

【0008】

上記の事柄を指標するものとして、理論的には流体工学の用語であるレイノルズ数Reを用いる。レイノルズ数Reの定義式を式2に示す。

【数2】

ここでVは流速、およびνは動粘性係数である。Dは代表寸法と呼ばれ、流体が流れる流路の断面寸法(幅や高さ)などを用いる。Re数が小さい流れを層流、Reが大きい流れを乱流と呼ぶ。層流および乱流の流動様相の一例として、流れ場中に障害物(円柱)を置いた場合の流れの可視化写真を図35(a)、および図35(b)に示す。例えばRe?32である図35(a)においては、障害物の下流側で流れはきれいな層状に流れ、乱れなどが生じていないことが分かる。このようなきれいな層状の流れを層流と呼ぶ。ところがRe?161の図35(b)においては、障害物の下流側ではカルマン渦列と呼ばれる千鳥状の渦列が生じ、渦の効果によって混合が促進されているのがうかがえる。また図示してはいないが、Re数が103〜105の領域では、障害物の左右から放出される渦は、下流に行くに従って拡散し、流れ全体が不規則に乱れた流れになる。このような流れ場を乱流と呼ぶ。

【0009】

マイクロチャンネルチップ内の流れのような管内流れにおいては、Re数が1000程度で層流から乱流に遷移することが知られており、乱流の拡散効果を得るためには式1よりリアクターの流路幅は大きく、流速も大きいほうが良いと言える。従来の技術の代表的なマイクロチップの混合流路は幅100μm程度であり、流速は0.01m/s程度で運用されていた。該条件におけるRe数は、代表寸法Dを流路幅の100μm、混合流路内で流速を0.001m/s、および流れる流体を水と仮定して試算すると、

【数3】

となりRe数が小さい層流領域であるため、混合流路ではきれいな層状の流れとなり、混合が促進されづらいことが予測される。

【0010】

さらに、マイクロチャンネルチップは、流路自体が微小であるから、難反応物質の連続合成には適しているが、反応による生成量自体が小さい。また、マイクロチャンネルチップでは、混合流路の形状を柔軟、容易に変更できないので、製造後に、目的とする化学反応が達成できなかった場合には、再度、製作する必要がある。そのためにチップが高価となり、製作時間もかかるのでプロセス最適化の作業効率が悪く、コストも高くなる。また、マイクロチャンネルチップでは、混合器流路内の洗浄性が低く、異物や生成物が詰まり安いという不利点も有る。

【発明の開示】

【発明が解決しようとする課題】

【0011】

この発明は、前記事情に鑑みて為されたもので、試薬投入の際に混合器内において拡散を促進させて化学反応を迅速かつ連続的に行い、充分な生産速度を得ることができ、かつ詳細な温度制御などにより高い反応効率を実現できるような混合器及び反応装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するために、請求項1に記載の混合器は、連続処理を行う反応システムにおいて用いる混合器であって、それぞれ異なる流体を供給する少なくとも2つの導入流路と少なくとも1つの導出流路を有する混合空間を形成する容器と、前記混合空間に配置された撹拌子と、該攪拌子を駆動する駆動機構とを有することを特徴とする。

請求項1に記載の発明においては、撹拌子を駆動することにより、混合空間において流体が強制的に撹拌され、迅速にかつ確実に混合される。

【0013】

請求項2に記載の混合器は、請求項1に記載の発明において、前記混合空間は回転対称に形成され、前記撹拌子は、前記混合空間の回転対称軸まわりに回転する回転子であることを特徴とする。

請求項3に記載の混合器は、請求項1または請求項2に記載の発明において、前記撹拌子は、前記混合空間の回転対称軸から周縁部に向けて延びる放射状部を有することを特徴とする。これにより、放射状部が流体中で移動する時に流体を強く撹拌する。

【0014】

請求項4に記載の混合器は、請求項1ないし請求項3のいずれかに記載の発明において、前記容器は、容器本体と蓋部とを有することを特徴とする。これにより、内部の洗浄やメンテナンスが容易となる。

請求項5に記載の混合器は、請求項1ないし請求項4のいずれかに記載の発明において、前記駆動機構は、前記撹拌子を遠隔的に駆動するものであることを特徴とする。これにより、駆動系からの汚染物の進入が防止される。

【0015】

請求項6に記載の混合器は、請求項1ないし請求項5のいずれかに記載の発明において、前記駆動機構は、前記撹拌子に直結してこれを駆動するものであることを特徴とする。これにより、駆動速度の制御が容易となる。

請求項7に記載の混合器は、請求項1ないし請求項6のいずれかに記載の発明において、前記混合空間の温度を調整する温度調整機構が設けられていることを特徴とする。これにより、反応に適した温度に維持して反応を促進させる。

【0016】

請求項8に記載の混合器は、請求項2に記載の発明において、前記回転子と前記容器の対向面間に微小隙間が形成されていることを特徴とする。

これにより、原料流体が微小隙間を通過する際に、回転子の回転による剪断作用とともに、分子拡散によって混合が促進される。

請求項9に記載の混合器は、請求項8に記載の発明において、前記微小隙間は、互いに対向する円錐面により形成されていることを特徴とする。

【0017】

請求項10に記載の混合器は、請求項1ないし請求項9のいずれかに記載の発明において、前記少なくとも2つの導入流路は、前記混合空間において互いに近接して開口していることを特徴とする。

これにより、混合空間へ流入した直後に混合が迅速に進行し、濃度が不均一になる状態を抑制する。

【0018】

請求項11記載の混合器は、請求項1ないし請求項9のいずれかに記載の発明において、前記少なくとも2つの導入流路は、前記混合空間への開口部より上流側で合流していることを特徴とする。

これにより、混合空間へ流入する前に混合を進行させ、濃度が不均一になる状態を抑制する。

【0019】

請求項12に記載の反応装置は、請求項1ないし請求項11のいずれかに記載の混合器と、これに原料流体を供給する供給源と、前記混合器における反応生成物を回収する回収容器とを有することを特徴とする。

請求項13に記載の反応装置は、請求項12に記載の発明において、前記混合器における撹拌子による撹拌速度を制御する制御装置を有することを特徴とする。

【0020】

請求項14に記載の反応装置は、請求項12または請求項13に記載の発明において、前記混合器における温度を制御する制御装置を有することを特徴とする。

請求項15に記載の反応装置は、請求項12ないし請求項14のいずれかに記載の発明において、前記反応生成物を分析する分析装置を有することを特徴とする。

【発明の効果】

【0021】

請求項1ないし請求項12に記載の混合器によれば、混合空間に配置された撹拌子の撹拌力によって、確実な混合を実用性のある処理速度で実行することができる。

【0022】

請求項13ないし請求項15に記載の反応装置によれば、混合空間に配置された撹拌子の撹拌力によって、確実な混合を実用性のある処理速度で実行することができ、品質の良い反応生成物を生産性良く得ることができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照してこの発明の実施の形態を説明する。なお、以下の実施の形態では、混合によって反応を起こさせて、生成物を得ることを目的とするので、混合器は同時に反応器であり、混合システムは反応システムである。

【0024】

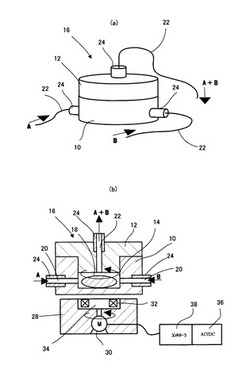

図1は、この発明の第1の実施の形態の混合器であって、ベース部(容器本体)10及びこれを覆うカバー部(蓋部)12によって内部に混合空間14が形成された混合容器16が構成されており、混合空間14内には撹拌子18が設けられている。混合空間14は垂直軸線回りに回転対称に形成され、この実施の形態ではやや扁平な筒状の空間である。ベース部10には、外周面側に軸線を挟んで対向する位置に開口する2つの導入流路20が設けられ、カバー部12にはほぼ中心軸線上に開口する導出流路22が設けられ、それぞれの外端部には継手24が設けられて、流体を供給または排出するチューブ26を取り付けることができるようになっている。カバー部12とベース部10は、処理に必要なシール構造を備えており、また、簡便な開閉機構によってメンテナンス等が簡単にできるようになっている。この混合器は、継手24とチューブ26で流体供給源や他の混合器その他と簡単に接続することができるので、処理システムの組立、保守、あるいは設計変更等が容易に行える。

【0025】

混合空間14の大きさを小さくすれば、混合空間内の流体の容積に対する表面積の比率が大きくなるため、容器内流体の温度制御や流体混合が促進される効果が得られる。混合空間14の代表寸法(内径)Dは、200mm以下、より好ましくは100mm以下、さらに好ましくは10mm以下であることが望ましい。

【0026】

撹拌子18は、この実施の形態では、混合空間14の軸線に直交する方向に延びる部材であり、混合容器16の下側に設置された駆動機構28によって、混合空間14の軸線回りに強制回転駆動される。この駆動機構28は、モータ30によって永久磁石32が搭載されている円盤34を回転させることにより、撹拌子18を遠隔的に回転させるもので、電源装置36とコントローラ38が設けられている。コントローラ38は、目的とする化学反応に対し、生成物を高収率で得るために最適となるようにモータ30の回転数の調整を行う。この実施の形態では、撹拌子18は中央部が膨らんだ柱状で、いわゆるフットボール状であるが、軸回りに完全な回転体である必要はなく、高さhと幅wが異なる扁平な形状であってもよい。なお、回転数を時間的に変動もしくは、正逆転させることにより、容器内の流体の混合を促進することもできる。

【0027】

撹拌子18の材質は、磁性体もしくは金属にテトラフルオロエチレン重合体やセラミック、ガラスをはじめとする耐有機系流体の特性を有する材料をコーティングしたものを使用する。勿論、撹拌子18自身を耐有機系流体の特性を有する材料で形成してもよい。撹拌子18の形状や寸法は、混合空間14の形状、寸法に合わせて設定される。すなわち、撹拌子18と混合空間14の間に形成される隙間は、導入した被混合流体が通過する流路であり、かつ、撹拌子18が回転することによって形成される旋回流によって撹拌混合がなされる空間である。導入流路20から導出流路22に至る流路において流体が滞留したり、他の流体と混合する機会が無いまま導出したりすることが無いように設定される。このような空間の形状、寸法は、撹拌子18の回転速度や、混合される流体の粘性等の物理的性質、及び混合の結果起こる反応によって生成する物質の物理的性質等も考慮して決定される必要がある。

【0028】

継手24は一般的な配管用のネジなどが形成されていれば、いずれの形状、規格でもよい。継手24に関して、要はこの発明による混合器もしくは反応器へ試薬を導入もしくは、混合後の生成物を導出するための配管、もしくはチューブ26と混合器を漏洩なしに接合(連結)できる構造であればいずれでもよい。

【0029】

以下、上記のように構成された混合器を用いて2つの流体の混合を行う場合の作用を、図2を参照して説明する。2つの流体は、ポンプ等の作用によって、同図(a)のように、混合容器16の下部近傍において互いに対向する周方向位置に設けられた導入流路20から混合空間14の中心に向けて圧送され、上部の導出流路22から導出する。この過程において、混合空間14では、同図(b)のように、撹拌子18は空間内の流体を剪断するように回転しているので、流体は周方向に流れるとともに上下方向にランダムに流動する。従って、各流体は中心方向と周方向の速度成分を持って、同図(b)のように、まず層状の渦流れを形成し、撹拌子18に衝突する毎に上下に流動して撹拌され、全体として徐々に上方向に流れる。

【0030】

この過程において、撹拌子18の回転により、混合空間14内に導入される各供給流体には、剪断力が作用し、各供給流体の流体層は微細化され、各供給流体は薄層を形成しながら混合される。これにより、混合・拡散し反応する両供給流体間の分子間距離が小さくなり、混合及び反応効率が向上する。

【0031】

図3に示すように、混合容器16への導入流路20aは、混合空間14の中心へ向かう方向から周方向へ傾ければ、攪拌子18に対する流入流体の相対速度を速め、より強い剪断力を生じさせることができ、混合効率が一層向上する。攪拌子18の役割は、容器へ流入した流体に強い剪断力を与えることに有る。攪拌子18に限らず、混合容器16がこうした剪断力を流入流体に与える機構を有していれば、各供給流体の流体層は瞬時に微細化される。なお、供給流体は液体に限定されるものではなく、例えば流体の一方が気体である場合には、強い剪断力で引きちぎられた気泡はマイクロバブル化(微細気泡化)し、混合容器16内に均一に分散される。マイクロバブルでは、気体容積に対するバブル表面積が飛躍的に増大するため、反応効率が向上する。

【0032】

この混合器では、混合空間14の直径Dと撹拌子18の長さdsの比(ds/D)が1に近いほど、撹拌子18の回転により、各混合供給流体の掻きとりが効果的(無駄がなく)になされ、それにより、混合空間14内での供給流体の薄層が効果的に形成される。これにより、供給流体同士の分子間距離も小さくなるので、分子拡散による混合が促進される。一方、この比が小さすぎると、撹拌子18の回転速度が小さくなって、あるいは、流体の流れが円滑でなくなって逆効果になるので注意を要する。

【0033】

撹拌子18の回転速度について説明すると、この混合器では、供給流体の導入流速Vは、

V=(4・Q)/(π・di2) ・・・式4

で求められ(Qは供給流体の供給量QAまたはQB、diは導入流路20の内径)、撹拌子18の周速度Vcは、

Vc = π・ds・ω ・・・式5

で求められる(dsは攪拌子18の長さ)。ここで、流速と撹拌子18の周速度との差である、相対(周)速度が大きくなれば、すなわち、導入流速/撹拌子周速の比が小さくなれば、混合空間14内に導入された各供給流体の流体層は微細化され、各供給流体間の流体層は薄くなり、混合空間14内での供給流体の積層数が多くなる。それにより、供給流体同士の分子間距離も小さくなるので、分子拡散による混合が促進される。供給流体の導入速度/撹拌子の周速の比が1/3以下、より好ましくは1/5以下、さらに好ましくは1/8以下であることが望ましい。

【0034】

図示する例では、撹拌子18を滑らかな曲面で形成することによって、寸法差を小さくしても円滑な回転や流れを確保することができる。同じ効果を得るために、混合空間14の容積と撹拌子18の体積の体積比(撹拌子体積/混合空間14容積)を小さくしてもよいが、寸法差が大きくなるとよどみ領域ができてしまう。寸法差を小さくしてかつ体積比を小さくするには、撹拌子18の扁平比(=h/w)を1より大きくしてやればよいが、この実施の形態のような遠隔的に駆動される撹拌子18で、かつ単純な棒状では姿勢が不安定になるので難しい。後述するような3方向以上に延びる放射状の撹拌子18や、駆動軸で直接駆動される方式の場合には採用可能である。

【0035】

また、混合空間14の容積と撹拌子18の体積の体積比は対象とする反応に対し、最適なものを選択することが必要である。例えば、析出系の反応では体積比(回転体体積/混合室容積)を小さくすれば、析出物の混合空間14への滞留による、撹拌子18の停止を抑制することが可能となる。体積比としては、5%〜80%、より好ましくは15%〜60%、さらに好ましくは20%〜40%が良いが、適時、対象とする化学反応により最適値を選択することは言うまでも無い。

【0036】

混合状態を制御する上で重要となる他の因子としては、混合容器16における流体の全体としての通過時間が挙げられる。これは、流体の供給圧力や導入流路20、導出流路22での絞り度等によって調整することができる。従って、充分な混合あるいはそれに伴う反応時間を得ることができるように、導入流路20、導出流路22の内径di、deを設定しなければならない。

【0037】

この通過時間をTとすると、混合空間14内の供給流体の層数は、撹拌子18の単位時間当たりの回転数ωと時間Tの積(ω・T)に関係する。またここで、一つの層の厚みは、混合空間14直径Dを前記層数で割った値の関数となる。これにより、この発明による混合器では、混合空間14直径Dが小さく、撹拌子18の回転数ωが大きいほど、混合空間14内の供給流体の流体層が微細化し、よりDが小さくなれば、混合空間14内の供給流体の滞留時間が減少して、短時間で効果的な混合が達成される作用が生じる。なお、カバー部12およびベース部10に形成する供給流体の導入用流路および混合(反応)生成物の導出流路22の内径は、φ8.0mm以下、より望ましくはφ1.0mm以下であることが望ましい。

【0038】

上述したように、この発明による混合器における混合の作用は、複雑な因子の組み合わせによって支配される。これらの中には、流体の供給、排出速度、流体の粘性、供給流体の混合比、混合の結果起こる反応や生成物の種類等が挙げられる。特に、この実施の形態のような遠隔駆動の撹拌子18では、駆動機構28による流体の汚染を防止することができる利点があるが、撹拌子18の回転速度を完全に制御することも難しい。そこで、混合あるいは反応処理の態様毎に、装置の各部の形状、寸法、その他の条件を試行して、最適のものを採用することが望ましい。以下に、この装置の種々のバリエーションを説明する。

【0039】

図4は、撹拌子18の形状の変形例であり、(a)は、両端が半球で中央が筒状のカプセルタイプ、(b)は円柱状、(c)は角柱状のものである。また、(d)はフットボールタイプを、(e)は円柱状を、(f)は角柱状をそれぞれを十字状にしたものである。これらは、いずれも回転軸線(混合空間14の軸線)に直交する方向に延びる軸線を持つ放射状部40を有している。このような放射状部40の断面形状は、上記例に限られるものではなく、任意の曲線的、直線的形状が採用可能である。例えば、曲線形状としては、円、楕円、あるいは適宜の2次、3次の閉曲線が挙げられ、直線形状としては、三角形をはじめとする任意の多角形が挙げられる。勿論、曲線形状と直線形状の混合形状でもよい。例えば、上述したように、縦に扁平な楕円は(a)や(b)のタイプでは倒れてしまうので採用しにくいが、(d)、(e)のタイプでは採用可能であろう。

【0040】

また、放射状部40の数は、上で示した2、4の場合に限られず、適宜の数を採用することができる。放射状部40のそれぞれの形状、長さその他の寸法を同じにする必要は無い。例えば、(e)において交差する1つの方向を短くしてもよい。それによって姿勢の安定を確保する等の作用を得ることができるからである。また、(a)、(d)の放射状部40は、その軸線に沿って等断面ではないが、他は軸線に沿って等方的であり、いずれでもよいことは明らかである。角部は適宜に面取りする(丸める)ことが望ましい。

【0041】

図5(a)は、混合空間14の天井部分の形状を撹拌子18の上面の形状に合わせたもので、それによって流体の流れの淀みを軽減させるようにしている。これにより、流体が、互いに相対移送する2つの部材によって形成された狭い流路を通過する時に、流体に大きな剪断力が作用し、強い撹拌作用を発揮するものと考えられる。図5(b)は、図4の(b)、(c)等を用いた図であり、やはり、流体の流れの淀みを軽減させるものであるが、下面側を曲線形状として撹拌子18の円滑な回転を促進している。

【0042】

上記の各例において、混合器の混合空間14の容積と撹拌子18の体積もしくは、混合空間14直径と撹拌子18の長さ、もしくは混合空間14の高さと撹拌子18の直径(外周径)の寸法的な関係、あるいは各寸法自体は、既述のように混合結果に影響を与える因子であり、種々試行してそれぞれの処理の条件に好適なものを見つけることが必要である。なお、混合空間14の直径と撹拌子18の回転直径の直径比率(撹拌子回転直径/混合空間14直径)は、50%以上であることが望ましい。これは、混合空間14内の供給流体を撹拌子18の駆動により混合するに際して、撹拌子18の駆動により発生する回転流(旋回流)により混合を促進させる効果が作用する有効範囲である。

【0043】

また、図5(c)に示すように、混合器における導入流路の高さ方向位置hiと攪拌子18の高さ方向中心位置hsとの間には最適な位置関係があり、容器内に流体が導入された瞬間に強いせん断力を加えるために、

hs−h/2 < hi < hs+h/2 ・・・・式6

の関係を満足していることが望ましい。

【0044】

また、上記の例において、導入流路20を下に、導出流路22を上に設けたが、勿論、これに限られるものではない。また、導入流路20を外周面に、導出流路22を軸線上に設けたが、これに限られるものではない。混合器の運用上の利便性があれば、上記の例において設けた2つの導入流路20のいずれかを導出流路22として用いても良い。その場合、流体の流れによる混合作用は上述したものと異なるが、結果として充分な混合がなされれば良い。これは、後述する実施の形態についても同様である。以下、導入流路20と導出流路22の形成の仕方に関する他の実施の形態を、図6ないし図9により説明する。

【0045】

図6は、ベース部10側の導入流路20または導出流路22(以下、導液流路と言う。)を示すもので、(a)、(b)は3つの導液流路を設けたもので、3つの流体を混合させるのに好適であるが、例えば、流量の異なる2流体を混合するのにも好適である。(a)は等角度配置のY字状であるが、(b)はT字状であり、他の角度配置でもよい。(c)は4導液流路、(d)は6導液流路の例であり、これらは2流体を分散して供給して混合するのにも好適である。これにより、流速と撹拌子18の相対(周)速度が大きくなるからである。導液流路の数については適宜に設定可能である。また、各導液流路にどの供給流体を導入するか、いずれかを導出流路22とするかも、対象とする化学反応により都度選択することができる。例えば、(d)における6導液流路の場合に、異なる2流体を各流路から交互に導入すれば、図2(b)に示した流体層はより微細に積層された構造となるので、混合を一層促進させることができる。

【0046】

図7は、カバー部12側の導液流路の形成についての例を示す。(a)は、図1と同様である。(b)は、混合空間14の周辺部に開口する複数の導液流路22bを1つの流路22に合流させたもので、(c)は、混合空間14の径方向中間部に開口する複数の導液流路22cを1つの流路22に合流させたものである。(c)の例では、カバー部12の下面の導液流路の開口部に凹部42を形成して、混合空間14で生成した気体の排出を促進するようにしている。また、(d)は、カバー部12の下面に混合空間14に突出する突起部44を形成し、その突起部44の外周に複数の導液流路22dを形成したものである。この例も、混合空間14で生成した気体の排出を促進する効果を有する。

【0047】

図8は、カバー部12の他の実施の形態を示すもので、導出流路22aの下流部分において流路断面積を狭くした構造を有するものである。混合容器16内で混合された流体が、狭い流路断面積部に導かれることにより、微細化した流体塊同士の距離が一層狭まり、分子拡散による急速混合を促進する効果が得られる。従来のバッチ式プロセスにおける攪拌では、攪拌混合による効果しか期待できず、また、マイクロチャネルチップを用いた混合器では拡散混合による効果しか期待できないのに対し、本発明では両者の混合作用の相乗効果が期待できるため高い混合効果が得られる。なお、図8では管路の一部を絞った形態を示しているが、流路断面積を少なくできる構造であれば、その形態によらず、拡散混合の効果が増大できる。

【0048】

図9は、ベース部10に設けた導液流路の他の例を示すものである。(a)は、先に説明した混合空間14の外周に流路が開口するものであるが、(b)は、導液流路20bが混合空間14の外周ではなく、屈曲して径方向中間の底部に開口し、さらに、(c)では、導液流路20cはほぼ中央に開口する。また、(d)は、2つの導入流路20からの流路を混合空間14に導く前に、供給流体の流体混合による予備混合を行い、その後混合空間14に導くものである。なお、上述したベース部10とカバー部12はそれぞれ適宜に組み合わせて用いることができることは言うまでもない。これらの導液流路は、いずれも導入流路20としても導出流路22としても使用することができるのは、先に説明した通りである。

【0049】

図10は、撹拌子18の駆動機構28の他の実施の形態を示すものである。(a)は、混合容器16と駆動機構28をネジ止めもしくは接着をはじめとする適宜の手法により一体化したものである。(b)は、混合空間14内の撹拌子18を駆動機構28であるモータ30とシャフト46により機械的に一体化したものである。先の遠隔駆動式の撹拌子18は、汚染を防ぐのに好適であるが、撹拌子18の回転数と駆動機構28のモータ30の回転数は必ずしも一致せず、また制御の遅れも有る。このような不一致や遅れは、撹拌子18と混合空間14壁との摩擦や流体の粘性抵抗によるもので、目的とする化学反応によっては、厳密な速度制御が必要であり、このような不一致や遅れが問題となる場合がある。この実施の形態は、問題点に対処するためのものである。

【0050】

この実施の形態では、モータ30の出力軸に撹拌子18がシャフト46により直結されているので、スラストおよびラジアル方向加重を受ける軸受48と、駆動機構28から混合空間14への汚染物の進入及び、混合空間14内の供給流体の駆動機構28への進入を回避するためのシャフトシール50が設けられている。シャフトシール50の材質は、テトラフルオロエチレン重合体をはじめとする、耐有機系薬品のものを使用する。

【0051】

図11は攪拌子18の駆動機構28の他の実施の形態を示すものである。この実施の形態では、混合容器16の下面側と上面側の両者に複数のコイルを用いた磁気駆動機構70を有している。混合容器16の上下面には同一円周上の等配位置にコイル72を複数設置し、各コイル72への電流はコイル励磁用コントローラ74より出力する。またここで、攪拌子18は磁性体もしくは磁性体に樹脂などをコーティングしたものを用いる。

【0052】

本駆動形態では、上下面の同一円周上の等配設置したコイル72に、順次、励磁電流をコントローラ74より入力し、コイル72に順次極性(N,S)を持たせて磁化し、それにより攪拌子18Aを回転させるもので、いわゆるステッピングモータの原理を利用するものである。なお、上下面のコイル72には常に攪拌子18Aに対して同極になるように励磁すれば、攪拌子18Aの自動浮上駆動が期待できる。

【0053】

また、この実施の形態では、励磁電流をコントロールすることで、意図的に攪拌子18Aを上面あるいは下面のいずれかに偏らせて回転することが可能になる。例えば上面の磁場をON、下面の磁場をOFFとすることにより攪拌子18Aを導出流路22の存在する上面に近接させ、攪拌子18Aと上面との間に幅の狭いマイクロ空間を構成するものである。このとき、壁面との微少距離を確保するための一手段として、図中の攪拌子18Aの形状例の如く、攪拌子18A上面には微少な突起(ノッチ)76を設ける。こうしたマイクロ空間を通過して導出流路22へ向かう間に、容器内で混合した各流体はマイクロ空間の特性により急速に分子拡散混合し、高い混合効率を実現することができる。

本実施の形態では、反応の状況に応じて磁場のON・OFF制御を行うことにより、最適な反応を実現することも可能である。

【0054】

図12は、この発明の他の実施の形態の混合器である。(a)は、ベース部10にヒータ(加熱器)52、混合室の温度を検知する温度センサ53を設置して、混合した流体の温度調整を行うものである。これにより、各種の化学反応において最適な温度条件で混合及び反応を行わせることが可能となり、高収率にて生成物を得られる効果が得られる。

【0055】

なお、この発明によるヒータ52は、混合空間14に併設もしくは混合空間14を形成する壁として設置されることが望ましいが、混合空間14内の温度を制御できる位置関係にあれば、隔壁されていても、上部、下部、外周などいずれの位置であっても、板状、棒状などの形状でもよい。また、ヒータ52および温度センサ53は、ベース部10もしくはカバー部12に形成される、供給流体の導入流路20中に設置してもよい。ヒータ52は、直流もしくは交流電源により駆動し、コントローラ38により可変に温度制御可能なものが望ましいが、一定温度出力のものでもよい。

【0056】

図12(b)は、図10(b)で説明した直結駆動型の撹拌子18と、ヒータ52を組み合わせたものである。この実施の形態では、ヒータ52は、シャフトシール50と混合空間14の間に設置され、温度センサ53は、混合室内の温度を検出する位置に設置しているが、両者は、混合空間14もしくは供給流体の導入流路20の中、もしくは両方に設置してもよい。この実施の形態では、ヒータ52と温度センサ53による混合空間14の温度制御と、コントローラ38による撹拌子18の最適回転数制御により、目的とする化学反応において生成物を得るのに最適な温度条件、撹拌子18の回転数条件下で混合もしくは反応がなされ、高収率にて生成物を得られる効果が得られる。なお、コントローラ38はヒータ52、駆動機構28のおのおの別個に設けても、コンピュータもしくはシーケンサなどを用いて、両者を同時に制御してもよい。

【0057】

図13は、この発明のさらに他の実施の形態である。これは、温度制御手段としてヒータ52の代わりにベース部10に加熱もしくは冷却用の媒体Mを流す熱媒体流路54を形成し、かつ温度センサ53を混合室の温度を検出する位置に設置したものである。図示していないが、加熱もしくは冷却媒体Mの流量を調節する流量調整弁が設けられ、混合空間14の温度を調整することが可能である。流量調整弁は電動式としてコントローラ38により自動制御してもよいが、手動式でもよい。このような熱媒体流路54を形成した伝熱プレートをベース部10の下側に設置してもよい。これによって、加熱もしくは冷却により目的とする化学反応に最適な温度制御を達成し、化学反応を高効率に行うことが可能となる。なお、熱媒体流路54は、混合空間14もしくは供給流体の導入流路20中もしくは両方に設置してもよいし、カバー部12に設置してもよい。このような熱媒体流路54を、図12(b)の撹拌子直結駆動式の混合器に用いても良い。

【0058】

本発明では、供給流体を圧送するポンプにおけるライン圧力を増大することにより、温度に加え、容器全体の内圧を増大させることができる。各流路中、もしくは混合室内の圧力を検出可能な適切な位置に圧力センサを配置することにより、その信号に基づく圧力制御を施すことにより、対象とする反応プロセスに応じた最適な圧力条件を設定することができる。

【0059】

図14は、この発明の他の実施の形態であり、図10(b)の混合器に分析装置56を設置したものである。分析装置56は、混合器の導出流路22に継手24を介して接続される導出配管58に設置される。なお、分析装置56は、混合器内の導出流路22に設置してもよい。分析装置56は、混合(反応)生成物の成分を分析する装置であり、クロマトグラフィ装置のように混合(反応)生成物の成分を分析する装置などである。

【0060】

この実施の形態では、混合器による混合(反応)後の生成物の成分を逐次分析し、分析結果(収率など)をリアルタイムでコントローラ38に出力する。コントローラ38は、この分析結果に基づいて所定の判断基準により判断を行い、電動機回転数とヒータ52の温度の制御信号を電動機およびヒータ52に出力し、目的生成物の成分(収率)が最大値もしくは目標値となるようにこれらを制御する。この手法により、所要成分(収率)の目的生成物を効率的に得ることが可能となる。

【0061】

なお、上述した実施の形態における混合器では、混合空間14をメンテナンスする場合、分解・取り外しを行うのは、カバー部12のみであり、簡便に混合空間14の洗浄などのメンテナンスが可能である。また、同様にメンテナンス後の組立も非常に簡便であり、カバー部12を設置するのみである。従って、混合器は、既存のマイクロリアクタと比較して、保守、管理が簡便である。

【実施例】

【0062】

(実施例1)

図15(a)は、図10(a)の実施の形態の混合器により、化学反応を実施した構成である。供給流体の導入流路20は中心を挟んで対向する2つであり、導出流路22は上方に中心軸に沿って設けられている。反応に用いた混合器の混合空間14の寸法は、直径φ9mm、高さ3.5mmであり、撹拌子18の形状は、カプセル状で直径がφ3mm、長さが8mmのものである。なお、撹拌子18の回転数は1000rpmとした。実施した化学反応は、同図(b)に示す、ジイソプロピルフェノールの反応(アセチル化)であり、混合器に、A:

1M 2,6 Diisopropylphenol 1M 1,3 Dimethoxybenzene/Pyridineと、B: neat Acetic

Anhydrideの供給流体をシリンジ60により供給し、導出流路22に回収容器62を接続した。

【0063】

上記の条件では混合器内部には、攪拌子18の回転によって直径φ9mm、回転速度1000rpmの渦が定在していると予測される。よって代表寸法を9mm、接線速度0.5m/sとして式2よりRe数を求めると

【数4】

となる。

このRe数の状態では、流れが乱流に遷移している可能性も高く、拡散混合のみでなく乱流混合の効果も期待される。言及するまでもないが前記(コーヒーにミルクの例)のごとく混合においては、拡散混合と比較して乱流混合の効果は絶大である。よって本混合器を用いれば、マイクロチャネルチップでは著しく困難であった試薬の混合が容易に達成できると予測される。

【0064】

さらに、本発明のような微小な容積の混合器には、温度制御が容易であるといった利点も有する。例えば前記混合空間14(φ9mm、高さ3.5mm)から攪拌子18の体積分(φ3mm、長さ8mm)を除いた混合器内部の容積は、

【数5】

である。本混合器に流量0.47mL/minで連続的に2種類の試薬を投入・混合する場合を考えると、試薬が混合器内に滞在する時間は

【数6】

である。

ここで、本混合器部分において、化学反応を促進するために試薬の温度を20℃上昇させる必要があると仮定する。試薬の比熱を4.2[kJ/kg・K]、試薬の比重を1000[kg/m3]として試算すると、必要な熱量は

【数7】

となるため極めて小さい熱量で温度調整が可能であり、必要とする加熱・冷却の装置も安価で簡略なもので十分である。

【0065】

これを従来の混合槽などを用いた場合、例えば小形のもので100mLの容積の混合槽に先に試算した熱量で温度調節を試みた場合を検討する。同様に試薬の温度が20℃上昇するまでに要する時間は、

【数8】

を要する。さらに混合槽周辺への熱放射などを鑑みると現実的な加熱・冷却を行うためには、もっと大掛かりなシステムが不可欠であると予測される。よって本混合器では、化学反応に大きな影響を及ぼす温度調節を、極めて簡単な装置によって達成することが可能である。

【0066】

以上の簡単な試算結果から予測できることとして、本混合器がマイクロチャンネルチップと同様の温度調整機能を有し、さらにマイクロチャンネルチップでは困難であった混合を迅速に促進できる機能を有しているため、化学反応装置としては理想的な形態であると言える。なお今回の試算は様々な仮定の基に試算したものであって、実際に本混合器を運用する際には、用いる試薬および混合器自体の物性、用いる周辺環境、および流量などの運転条件を厳密に考慮・検討した上で運用すべきである。

【0067】

図16(a)は、反応の結果の一例を示す時間−収率図である。これより、混合器は、図30に示す従来手法の一例と比較して、同一混合時間で高い収率で生成物を得られていることがわかる。

また、図16(b)は、生成物流量−収率図であり、同じ実施例について、一般的な従来のマイクロリアクタと混合器を比較した結果である。ここで比較例として用いた一般的な従来のマイクロリアクタは、Y型2液混合用である。この結果より、この発明の混合器は、一般的マイクロリアクタの一例と比較して、多くの生成物を高収率で得ることができていることがわかる。なお、混合器を用いたこれらの化学反応結果はあくまでも一例であるが、混合器のその他の実施の形態においても、同一の効果が得られると考えられる。

【0068】

図17は、図15の実施の形態での化学反応の結果の一例を示しており、導入流体の流速と攪拌子18の周速度の比と収率の関係を示している。これより、供給流体の導入速度/攪拌子18の周速度の速度比が1/3において収率20%、速度比1/10において収率40%、速度比1/50において収率85%以上が得られることがわかる。

【0069】

(実施例2)

図18は、本発明による混合器を直列に配置することにより、化学反応を実施した結果を示す例である。図18(a)では、第1の混合容器16の導出流路22から出た流れは、一つの導入流路を有する第2の混合容器(撹拌容器)16Aに導かれて、ここでさらに撹拌されて、導出される。また、図18(b)では、第2の混合容器16Aからの流れは、さらに一つの導入流路を有する第3の混合容器(撹拌容器)16Aに導かれる。なお、本配置例の他の形態としては、第1の混合容器16の導出流路から出た流れを、T字状の分岐管により二つの流路に2分割した後、第2の混合容器16の中心を挟んで対向する2つの導入流路に導く手法などもある。

【0070】

ここで、混合空間14の寸法は、直径φ9mm、高さ3.5mmであり、撹拌子18の形状は、カプセル状で直径がφ3mm、長さが8mmのものである。なお、撹拌子18の回転数は1000rpmとした。実施した化学反応は、図15(b)に示した、ジイソプロピルフェノールの反応(アセチル化)であり、第1の混合容器16に、A:

1M 2,6 Diisopropylphenol 1M 1,3 Dimethoxybenzene/ Pyridineと、B: neat Acetic

Anhydrideの供給流体をシリンジ60により供給した。

【0071】

図19に実験結果を示す。これより、混合容器16と撹拌容器16Aを直列に配置した混合器は、図16に示す事例と比較して、同一混合時間でより高い収率で生成物を得られていることがわかる。なお、図18ではチューブ状の配管で混合容器16と撹拌容器16Aを接続した事例を示したが、これは混合容器16,16Aの直列配置の一形態に過ぎず、例えば、図20の様に混合容器16,16Aを積み重ねた積層構造により直列配置するなど、その実施の形態に関わらず良好な結果を得ることができる。なお、図20における第2の混合容器16A内の攪拌子18は、独立した駆動機構を内蔵する構造の場合や、あるいは第1の混合容器16内の攪拌子18と直結する構造の場合などがあり、第1と第2の混合容器16,16A内の攪拌子18の回転数はそれぞれの反応混合に最適な値とし、必ずしも同一である必要は無い。

【0072】

上記では直列運用による混合・反応効率の向上の実施例を示したが、本発明による混合容器16を多数並列配置し、所定の生産量を確保するような運用も可能であることは言うまでも無い。その場合には、生成物の品質を確保するために、個々の混合容器16からの生成物を集合した集合容器において生成物の品質を分析し、並列システム全体を運用する形態と、個々の反応容器におけるセンサリング、制御機構を用いて最終生成物の品質を確保するように個別に制御する形態、さらにはこれらの組合せの運用形態がある。

【0073】

以上の実施例では、化学反応における本発明の優位性を示したが、本発明は化学反応を伴わない流体混合の目的に使用することが可能であることは言うまでも無い。導入流路20から流入した流体は、攪拌子18による強い剪断力の作用で微細化され容器内の流体と混合されるため、エマルジョンの生成などにも適している。

【0074】

(実施例3)

本実施例は、本発明による混合器を用いて、攪拌子形状をパラメータとし、相関移動アルキル化反応(化学式:図20A(a)参照)を行ったものである。なお、混合器の構成は、前記図15(a)に記載のものと同一である。また、本反応に用いた攪拌子は、カプセル型(図4(a))および十字型(図4(e))であり、各々の攪拌子を用いた攪拌混合室の混合空間の実容積は、0.18ml(カプセル型)および0.08ml(十字型)である。なお、混合器単体の性能を比較するため、混合器からの反応生成物は、導出後、塩化アンモニウム水溶液にてクエンチ(反応停止)した。

【0075】

実施結果を図20A(b)に示す。この結果より、発明による混合器が従来のマイクロリアクタ(Y型)以上の性能であることが明らかであること、また、本反応においてはカプセル型よりも十字型攪拌子が最適であることがわかる。

【0076】

図21ないし図26はこの発明のさらに他の実施の形態を示すもので、回転子(撹拌子)118は、混合容器116の内部空間にほぼ相似する形状を有する回転体であり、それによって両者の対向面間にマイクロギャップ(微小隙間)部Gが形成されているものである。以下に説明する実施の形態では、マイクロギャップ部Gは、互いに対向する円錐面によって形成されているが、稜線が直線である円錐面に限られず、適宜の回転体、例えば、球面(稜線が円)、その他、稜線が適宜の曲線(例えば、放物線、楕円等)であるような回転体形状を採用することができる。

【0077】

図21(a),(b)は、この発明の第1の実施の形態の混合器であって、ベース部110及びこれを覆うカバー部112によって内部に混合空間114が形成された混合容器116が構成されており、混合空間114内には撹拌子118が設けられている。混合空間114は垂直軸線回りに回転対称に形成され、この実施の形態ではほぼ円錐形の空間である。ベース部110は、図22に示すように、3枚の板状部材、すなわち、底板110a、中板110b、上板110cから構成され、底板110aは平板状、中板110bおよび上板110cは混合容器116の側壁の一部を構成するリング状部材である。中板110bには、内周面に開口する複数の(この例では6本)径方向溝120bが等間隔に形成され、上板110cおよび底板110aにはそれぞれ周方向溝120a,120cが形成されている。これらは、原料流体の導入流路120を構成するもので、径方向溝120bは交互に上又は下に開口しているので、上板110c又は底板110aの周方向溝120a,120cに交互に連通している。各周方向溝120a,120cには、上板110c又は底板110aの外周面においてそれぞれの原料流体の導入口124が開口して設けられている。従って、各原料流体は、図21(b)に示すように、混合空間114に交互に流入し、混合する。

【0078】

カバー部112は、ベース部110と一体になって、内部に円錐形状の空間を形成するようになっており、上部に軸線に沿って導出流路122が形成されている。これらベース部110およびカバー部112の材質は耐有機薬品(試薬)耐腐食性を有する、樹脂もしくはセラミック、ステンレスなどを用いる。ベース部110を構成する各部および、これとカバー部112とは、各々接着もしくはパッキンを介してボルトなどで固定し、一体化する。この実施の形態では、上板110cとカバー部112の間にシム126を挿入して両者を固定することにより、ミクロな寸法調整を行うことができるようになっている。

【0079】

カバー部112には、円錐面の側壁に沿って熱媒体を保持し流通させる温調ジャケット128が形成され、これには熱媒体供給路が連結されている。温調ジャケット128は有機薬品に対する耐食性を有し、かつ熱伝達率の高い材質で形成するのが望ましく、例えば、アルミニウムにグラスライニングを施して利用する方法などがある。温調ジャケット128の温度制御は、温調ジャケット128に流通させる熱媒体の温度や流通量を変えることにより行う。これにより、温調ジャケット128を介して、カバー部112、ベース部110、回転子118により形成される、マイクロギャップ部Gを通過する流体(反応試薬)の反応温度の制御を行う。なお、本例では温調ジャケット128の温度制御媒体として、流体熱媒体を利用したが、ペルチェ素子などの温調デバイスを媒体として利用し、電気的に行っても構わない。

【0080】

回転子118(撹拌子)は、混合容器116の内部空間と相似の円錐形の回転子本体130と、その下面に取り付けられた十字状の撹拌部材132とから構成され、下面の中心部には、凸部134(ピボット)が設けられている。回転子本体130の材質は、耐有機薬品(試薬)耐腐食性を有する、樹脂もしくはセラミック、ステンレスなどを用いる。撹拌部材と回転子118の取り付けはネジ止めなど種々の一般的な接合方法で行うが、あるいは撹拌部材と一体構造としてもよい。撹拌部材132の形状は、対象とする化学反応に応じて、卍型や流線形形状など種々の形状を適時選択する。撹拌部材132は、放射状に延びる部分を有するのが好ましい。撹拌部材132は金属もしくは磁性体の表面に、有機薬品(試薬)への耐腐食性を有する樹脂もしくはセラミックなどをコーティングしたものを用いる。回転子118の回転駆動には、図10の磁気駆動型スターラ(マグネット攪拌機)などの手段を適宜に用いる。

【0081】

凸部134は、底板110aの上面の中心に設けられた凹部136(ピボット受け部)に挿入され、回転軸の振れを防止するものである。凸部134と凹部136の対向する面は、軸受面となるので、図23に示すように、この間の摺動摩擦を低減・緩和するための溝138(グルーブ)を設けるとよい。この図のように、溝138として渦巻状の形態(円周側から中心軸に向かう方向)を採用することにより、回転子118の回転に伴ってその底面の中心部に高圧域を発生させ、摺動摩擦をさらに低減させることができる。なお、この実施の形態では、回転子118の回転を安定化させるために、回転子118の頂部とカバー部112の対応箇所に、永久磁石140で構成したマグネットスタビライザー142が設けられている。これにより頂部の振れを防ぐとともに、永久磁石140による吸引によって、凸部134と凹部136の間の負荷を軽減する。

【0082】

回転子本体130と混合容器116の側壁の間のマイクロギャップ部Gの幅は、混合やそれに続く反応を的確に行うための温度制御等のために、所定の値に設定することが好ましい。これは、カバー部112とベース部110間に設置するシム126の厚さを変えることにより、例えば10μmから500μmまで容易に調節することが可能である。

【0083】

また、底板110aと回転子118の底面(撹拌部材132の下端)との隙間は、撹拌作用を充分に行うために所定値に設定するのが好ましい。これは、凸部134が回転子118の底面から突出する高さHpと底板110aの凹部136の深さHbにより調節することができる。ここで、Hp-Hb<1mmであることが望ましく、より望ましくはHp-Hb<0.5mm、さらに望ましくは、Hp-Hb<0.2mmである。

また、撹拌部材132の位置において、混合空間114の内径に対する回転子118の外径(撹拌部材132の回転直径)の差、すなわちラジアル方向の隙間hrは、各導入流体に対し、回転子118の回転によりせん断力を効果的に効かせ、混合の促進を図るために、hr<1.0mmであることが望ましく、より望ましくはhr<0.5mm、さらに望ましくはhr<0.2mmである。

【0084】

以上のような構成の混合器において、各原料流体を導入口124より供給すると、各原料流体は各々中板110bに形成された流路を経て、周方向交互に形成された径方向流路より混合空間114内に導入される。原料流体は、磁気駆動される回転子118の撹拌部材132によって発生する強力なせん断力により、攪拌混合される。攪拌混合された生成物は、その後直ちに、その下流に形成されマイクロギャップ部Gに流入し、温調ジャケット128による大きな比界面積を利用する精緻な反応温度制御を受けながら、さらに分子拡散による急速混合がなされ、反応や混合が進行する。混合又は反応生成物はカバー部112に形成された導出流路122より導出される。上記の動作により、対象とする化学反応(混合)が迅速かつ高収率で達成される。

【0085】

なお、ここで行う、反応温度制御とは、本発明による混合器もしくは反応器の下流に設置されるクロマトグラフィー装置をはじめとする分析装置の分析結果をモニタリングし、対象とする化学反応による生成物の収率が最大となるように、以下の手法を用いるものである。

(a) 温調ジャケット128への電気信号をマニュアルで調整する。但しこの場合は、あらかじめ、「入力電気信号と温調ジャケット接液面の温度の関係線図」を実験的に得ておく。

(b) 分析装置のモニタリング結果(電気信号)を温調ジャケット制御用コントローラに入力し、該コントローラにおいてPIDやその他の制御則を用いて、収率が最大になるような温度調整用の制御信号(電気信号)を計算し、温調ジャケットへの入力信号(電気信号)を出力するようなフィードバック系を構成する。

【0086】

図24は、図21の実施の形態の変形例であり、基本的な構成は、上記と同じである。この実施の形態では、マイクロギャップ部Gの下流側部分の幅が下流側に向けて徐々に拡大するように、設定されている。これにより、反応の進行により結晶などの析出物が発生する場合であっても、析出物によるマイクロギャップ部Gの閉塞を回避することができる。すなわち、マイクロ空間と下流側のマクロ空間を適切に組み合わせることにより、閉塞を回避することが可能なデバイスを構成することができる。この例の場合、マイクロギャップ部Gはシム126の調整により10μmから500μmまで10μm以上のピッチ、望ましくは5μm以上、より好ましくは1μm以上のピッチ間で可変可能であり、拡大したギャップは管径8mmの導出流路122に連通している。

【0087】

この実施の形態の混合器又は反応器では、例えば、析出物を発生しない反応では、マイクロギャップ部Gの空隙を最小の10μmに設定する。これにより、微小空間での分子拡散による混合が最大限に促進される。これに対し、析出物を発生する析出系の反応においては、析出物のサイズにより任意にマイクロギャップ部Gの幅を変える。

また、本発明による混合器もしくは反応器の上流および下流に圧力センサを設置し、上流と下流の圧力をモニタリングし、本発明による混合器もしくは反応器内の圧力損失ΔP(ΔP=|上流圧力Pu−下流圧力Pd|)の変化を監視するようにしてもよい。ここでは、化学反応中に規定値以上の圧力損失ΔPが発生した場合、規定値内に入るまでマイクロギャップの間隔を前記ピッチで大きくする。これにより、析出系反応においても、閉塞の限界までマイクロギャップ部Gのクリアランスを小さくでき、可能な限りに分子拡散による混合を促進することが可能となる。

【0088】

図25は、図21の実施の形態のさらなる変形例である。この実施の形態では、回転子118および混合容器116が、下流側、すなわち、導出流路122側に向けて拡径するようになっている。回転子118は、円錐形ではなく、小径面を下にした円錐台形状である。従って、マイクロギャップ部Gは、側壁と円錐面の間だけでなく、円錐台の上面と混合容器116の天板144との間にも形成されており、より長い微小隙間流路を構築している。

なお、この例では、図26に示すように、マイクロギャップ部Gに接する回転子118の側面の表面に、ポンプ作用を発生させるための羽根146を設けている。この羽根146は、回転子118の外周面に、放射状、渦巻状、あるいは湾曲した突起や溝を形成することにより構成している。

【0089】

この構成により、例えば、原料流体を圧送するための装置(例えば、ポンプ)の必要吐出性能を低減させる、あるいは自力で圧送することにより外部装置を省くことが可能になる。マイクロ空間の特長を維持するために、羽根146あるいは溝の高さ(深さ)は10μm〜500μmとすることが望ましいが、必要とされる圧力上昇や流量に応じて適宜に変更することができる。

【0090】

なお、上記においては、回転子118および混合容器116の形状を、円錐形又は円錐台状としたが、これらの形状に限られるものではない。例えば、単純な円筒形でもよいし、より複雑な形状、例えば、回転子118の径が拡大と収縮の双方を行うように変化するもの、あるいは、断面における稜線が曲線であるもの等、多種多様な形状を、目的に合わせて作用することができる。

【0091】

図27は、この発明のさらに他の実施の形態の混合器を示すものである。この実施の形態では、混合容器150のベース部152側に混合空間154を構成する凹部が形成されており、導入流路156は、ベース部152の上面の継手158から下降する垂直流路160と、ベース部152とカバー部162の接合面に形成された溝によって構成される水平流路164とからなっている。同図(a)に示すように、導出流路166は、カバー部162の上に設置した押え部162aから横方向に導出されている。同図(b)に示すように、ベース部152の上面およびカバー部162の下面には、コイル168が同一円周上に等配置されており、励磁電流をコントローラ169より入力し、コイル168に順次極性を持たせて磁化し、それにより回転子170を回転させるようになっている。なお、上下面のコイル168を常に回転子170に対して同極となるように励磁すれば、回転子170を混合空間154内で自動浮上駆動させることが可能である。

【0092】

また、ベース部152の下面には、温度調節手段171が設けられている。これにより、例えば、導入流路156に設けた温度センサ172と、これの出力に基づいていわゆるPID制御などの制御則に従って温度調節手段171の動作をフィードバック制御するコントローラ173により、ベース部152を介して導入流路156や混合空間154中の流体の温度を制御することができる。温度調節手段171としては、電気式プレート型ヒータやペルチェ素子または、加熱もしくは冷却媒体を通過させて被温度調節体の温度を調節する伝熱ブロック(板)など種々のものを利用する。なお、温度調節手段171は、該混合器もしくは反応器の他の箇所に設置しても良い。また、伝熱ブロックを利用する際には、加熱もしくは冷却媒体の流量を調節する電動バルブなどを伝熱ブロックの前段もしくは後段に設置し、該電動バルブの開度を調整する電気的信号(電流もしくは電圧)をコントローラ173より入力する。

【0093】

図27(c)に示すように、導入流路156(水平流路164)は、垂直流路160下端からそれぞれ径方向に中心に向かって延びた後、2つに分岐して周方向に約80度ほど延び、さらに中心側に斜めに延び、混合空間154に径方向流路から90度のところで開口している。つまり試薬Aと試薬Bを供給する流路はそれぞれ近接する位置で、かつ噴出流が衝突するような角度で混合空間154に開口している。従って、試薬Aと試薬Bは混合空間154に入ってすぐに衝突し、さらに回転子170によって撹拌されるので、図33に示すような混合空間154内での濃度ムラの状態が無くなり、均一な混合比のもとでの反応が可能となる。また、この実施の形態では、中途半端な混合状態がほとんど無いため、いわゆる爆発性反応のような高速反応においても、爆発の危険性が極めて低くなる。

【0094】

この実施の形態の混合器は、従来のバッチ手法では目的生成物を効率的に得ることが困難であった、いわゆる、拡散律速の反応に対して有用である。拡散律速の反応は、分子拡散速度が速い反応であり、例えば、

A+B→C+D (A,B:反応試薬 C:目的生成物 D:副生成物)

のような反応を例にすると、拡散律速の場合、目的生成物Cから副生成物Dへ分子拡散により連続的に高速で変化する。この際、従来の手法(図31や図32)では、反応器内の反応容積が大きいため、滞留時間が長くなり、目的生成物Cの段階で反応を停止させることが困難であった。しかし、図27(c)のような流路構成を採ることにより、各試薬A,Bを予混合せずに微小反応容積の混合空間154に導き、微小反応容積内で、短時間に高速強制混合を行うことで、副生成物の発生を抑制し、目的生成物を高収率で得ることが可能になった。

【0095】

図28は、図27の実施の形態をさらに発展させた実施の形態の混合器である。この実施の形態では、同図(a)に示すように、ベース部152aは、2枚のベース部174a、174bにより構成される。そして、下側のベース部174aの上面には、同図(b)に示すように第1の導入流路156aの環状流路176aが形成され、同図(c)に示すように、上側のベース板174bの下面には、第1の導入流路156aの環状流路176aとは重ならない位置に第2の導入流路156bの環状流路176bが形成されているとともに、第1の導入流路156aおよび第2の導入流路156bの環状流路176a,176b上に相当する位置に、周方向等配置された貫通孔178が形成されている。そして、カバー部162の下面には、同図(d)に示すように、第1の導入流路156aおよび第2の導入流路156bからの貫通孔178を隣接するどうし対にして、混合空間154の同じ位置に開口させるV字状の導液流路179が形成されている。なお、ベース板174a,174bどうし、およびこれとカバー部162はそれぞれ接着もしくはパッキンを介したネジ止めなどにより結合する。

【0096】

このような構成により、図27では2ヶ所でのみ開口していた導入流路156を、より多くの箇所で開口させることができる。従って、図27の実施の形態の効果である混合空間154内での均一な混合と反応、および爆発を抑制する効果等をより顕著に得ることができる。

【0097】

図29は、この発明のさらに他の実施の形態の混合器を示すもので、導入流路156aおよび第2の導入流路156bを、混合空間154に入る前に合流させて、予混合させるものである。図29(a)の例は、図27(c)のカバー部162の水平流路164の形状を変形したもので、それぞれ分岐した導入流路156a,156bは、周方向へ90度延びたところで合流し、それから径方向に混合空間154へ向けて延びる予混合流路180aとなる。すなわち、2つの試薬A,Bは、混合空間154へ入る前段の予混合流路180aで混合が開始される。これにより、混合空間154への導入時点では、確実に混合用試薬が均一化される。この実施の形態は、予混合による弊害が出ないような反応に用いるのが好適である。

【0098】

図29(b)の例では、合流点の形状をT字路ではなく、Y字路としたもので、これにより、予混合流路180bを短く設定している。斜めの流路の角度を変えることにより、予混合流路180bの長さを変えることができる。長さの設定は、反応に応じて適宜に行えばよい。

【0099】

また、図29(c)の例では、予混合流路180cに至る傾斜流路182を分岐させて、合流を多段で行うようにしたものである。これにより、混合空間154内に導入される試薬が多層化し、各流体層は薄くなる。従って、試薬同士の分子間距離も小さくなるので、分子拡散による混合効率向上の効果により混合が促進される。

【0100】

さらに、図29(d)は、図28(d)のカバー部162の図面に対応する図であり、導液流路179の先にY字路状の予混合流路180dを設けて、予混合させる形式としたものである。これにより、予混合流路180dを有する導入流路156a,156bが混合空間154に多数が開口するようになっている。図29の各実施の形態の導入流路の形態は、反応の種類等に応じて適宜に選択すればよい。

【0101】

なお、図29の各実施の形態では、各導入流路156の断面積は1mm2以下、好ましくは0.25mm2以下、より好ましくは0.01mm2以下である。また、導入流路156,156a,156bの断面寸法は、図29(e),(f)に記載のとおり、幅をW、深さをHとした場合、W≦Hの条件であることが望ましい。また、導入流路156,156a,156bの断面形状は、矩形型や半円型など対象とする化学反応に応じて都度選択する。なお、図29では図示していないが、図27に示したような温度調節手段171、温度センサ172、温度コントローラ173を用いるのは、特に有効である。微細流路においては、温度の制御をより精密に行うことができるからである。

【0102】

このように導入流路156,156a,156bを微小化することにより、混合空間156までの過程で分子拡散を利用した拡散混合を行い、混合効率を向上させることが可能となる。従って、導入流路156,156a,156bの微小化による分子拡散による混合促進と微小反応室内の攪拌による混合促進の両者を併用した相乗効果を利用して、高効率混合を達成することができる。なお、混合空間154からり導出口までの流路断面積を微小化することにより、混合試薬間の分子拡散が助長され、混合効率(収率)が向上することは言うまでもない。

【0103】

従って、例えば、この実施の形態の混合器は、反応律速の化学反応において有用である。反応律速の反応は、通常、試薬を容器内に混入した状態では反応は進まず、従来、高収率で目的生成物を得るために、長時間の強制攪拌が必要であった。これに対し、図29の各実施の形態では、予混合流路180a〜180dの微小空間内での分子拡散による混合と微小反応室内での強制混合により短時間で高収率の目的生成物を得ることが可能となった。

【図面の簡単な説明】

【0104】

【図1】この発明の実施の形態の混合器を示す、(a)外観斜視図、(b)断面図である。

【図2】図1の混合器の作用を示す概略図であり、(a)正面断面図、(b)平面断面図である。

【図3】図1の混合器の変形例を示す平面断面図である。

【図4】(a)ないし(f)は、撹拌子の各種変形例を示す図である。

【図5】(a)及び(b)は、図1の実施の形態の混合器の変形例を示す図である。

【図6】(a)ないし(d)は、ベース部152aの各種変形例を示す図である。

【図7】(a)ないし(d)は、カバー部162の各種変形例を示す図である。

【図8】カバー部162の他の変形例を示す図である。

【図9】(a)ないし(d)は、ベース部152aの各種変形例を示す図である。

【図10】(a)及び(b)は、他の実施の形態の混合器を示す図である。

【図11】(a)ないし(c)は、他の実施の形態の混合器を示す図である。

【図12】(a)及び(b)は、さらに他の実施の形態の混合器を示す図である。

【図13】さらに他の実施の形態の混合器を示す図である。

【図14】さらに他の実施の形態の混合器を示す図である。

【図15】(a)及び(b)は、この発明の実施の形態の混合器による第1の実施例を説明する図である。

【図16】図15で説明した実施例の結果を示すグラフであり、(a)は、反応の結果の一例を示す時間−収率図、(b)は、生成物流量−収率図である。

【図17】図15で説明した実施例において、導入流体の流速と攪拌子の周速度の比と収率の関係を示すグラフである。

【図18】(a)及び(b)は、この発明の実施の形態の混合器の他の実施の形態を説明する図である。

【図19】図18で説明した第2の実施例の結果を示すグラフである。

【図20】この発明の他の実施の形態の混合器を説明する図である。

【図20A】この発明の第3の実施例を説明する図である。

【図21】(a)及び(b)は、この発明の、他の実施の形態の混合器を示す図である。

【図22】(a)ないし(c)は、ベース部152aの構成を示す図である。

【図23】スターラの他の実施の形態を示す図である。

【図24】さらに他の実施の形態の混合器を示す図である。

【図25】さらに他の実施の形態の混合器を示す図である。

【図26】図25で説明した実施の形態のスターラの構成を示す図である。

【図27】さらに他の実施の形態の混合器を示す図であり、(a)は外観図、(b)は断面図、(c)は(b)のc矢視図である。

【図28】さらに他の実施の形態の混合器を示す図であり、(a)は断面図、(b)〜(d)は、(a)のb〜d矢視図である。

【図29】さらに他の実施の形態の混合器の導入流路156を示す図である。

【図30】従来のバッチ式の混合器を示す図である。

【図31】従来の連続式の混合器を示す図である。

【図32】従来の連続式の混合器の他の例を示す図である。

【図33】従来の連続式の混合器の作用を示す図である。

【図34】化学反応におけるエネルギの変化を示すグラフである。

【図35】流れ場中に障害物を置いた場合の流れの状態を示す図である。

【符号の説明】

【0105】

10,110,152 ベース部

12,112,162 カバー部

14,114,154 混合空間

16,116 混合器

18,118,170 撹拌子

20,120,156 導入流路

22,122,166 導出流路

28 駆動機構

38,169,173 コントローラ

40 放射状部

52 ヒータ

53 温度センサ

54 熱媒体流路

56 分析装置

171 温度調節手段

180a〜180d 予混合流路

【技術分野】

【0001】

この発明は、化学反応、特に有機化学合成を連続的に行うのに好適な混合器および反応装置に関する。

【背景技術】

【0002】

従来、複数の原料を混合させて化学反応を行う方法として、図30に示すように、容器200に試薬等の原料を投入し、攪拌翼202のような撹拌部材によってこれを所定時間混合させるようにするバッチ式プロセスが有るが、あらかじめ決められた容量でしか、生成物を得られず、また、1回のバッチ処理で所望の生成物を得るために比較的大きな容器を使用せざるを得ず、十分な混合や詳細な温度条件を設定することが難しい。

【0003】

また、図31や図32に示すような、連続して流体を流通させる容器204中で、撹拌子206や攪拌翼208のような撹拌部材を用いるいわゆる強制攪拌型ミキサー210,212が、液体クロマトグラフのグラジェント装置(溶離液混合装置)に多く用いられている。しかしながら、これらの装置では、図33に示すように、容器204の導入部に各試薬が常に過多の状態で存在し、濃度ムラが存在し、均一濃度比にて混合を実施することが困難であり、高効率混合が達成できない。

【0004】

一方、近年、微小な流路断面積の流路(微小流路)を用いて溶液や気体を流通させながら種々の化学反応を起こさせるマイクロチャンネルチップが注目されている。マイクロチャンネルチップは、1つのチップ上に混合、加熱、反応等のための領域とこれらを連通させる流路が設けられており、これに素材(原料)を供給すれば、特定の反応が実行されるように構成されている。混合領域は、通常、複数の流路を合流させることにより形成されている。マイクロチャンネルチップでは、基本的に連続プロセスが可能であり、詳細な温度制御を行うことも可能である。

【0005】

ここで一般的な化学反応においては、反応ごとに好適な温度条件が存在する。これは化学反応において温度を上げると、溶液中の粒子の熱運動エネルギが大きくなることに起因する。化学反応が起こるためには、原子、分子、イオンなどの粒子が衝突して粒子の間で原子の組替えが起こらなければならない。粒子間で起こる原子の組替えは、衝突した粒子のすべてに起こるわけではない。図34に示すように、活性化エネルギと呼ばれるある一定以上のエネルギをもつ粒子の間で、いったんエネルギの高い不安定な状態の活性錯合体がつくられて、活性錯合体を形成した粒子のみが生成物に変化する。なお、図34の縦軸はエネルギ、横軸は反応の進行方向を示す。ここで反応物より生成物のエネルギが低い場合が発熱反応、逆の場合が吸熱反応であり、図34は発熱反応の場合を示す。よって化学反応においては、温度を上げると反応速度が増加する傾向にある。この傾向は下記の式1に示すアレニウスの式によっても明確に示される。

【数1】

ここでAは頻度因子、Eaは活性化エネルギであり、これらは反応に固有な定数である。またRは気体定数、Tは絶対温度である。さらにkは速度定数と呼ばれ、大きくなるほど反応速度は速くなる。

【0006】

しかしながら、極端に高温な反応では、反応前の試薬を化学的に分解する等の好ましくない現象が生じる。そのため化学反応ごとに好適な温度条件が存在し、反応領域における温度管理は非常に重要である。温度管理が不十分であると、化学反応が予定通りに行われず、目的とする主生成物の収量低下などの生産性が悪いシステムを余儀なくされる。ところが、従来のようにフラスコ、ビーカー、および大きな反応槽を用いた化学反応では、ある程度の量の試薬溶液を用いて化学反応させるため反応領域全域を迅速に、かつ均一に温度調整することが非常に困難であった。これに対して、マイクロチャンネルチップにおける化学反応では、反応領域における試薬溶液の質量が極少であるため、温度設定を迅速に、かつ均一に行える。そのため化学反応に好適な温度条件を得ることが可能となる。これはマイクロチャンネルチップを用いた化学反応において、大きな利点の一つとして挙げることができる。

【0007】

ところがマイクロチャネルチップ運用時には、様々な懸念事項も存在する。マイクロチャンネルチップ運用時の最も大きな懸念事項の一つとして、マイクロチャンネルチップで異なる種類の試薬を混合した際に、十分に混合が進まないことが挙げられる。一般的にマイクロチャンネルチップでは試験管、ビーカー、またはフラスコなどの反応容器(混合器)と比較して、攪拌などによる混合が促進されない。流体が混合するには、分子拡散と乱流拡散が作用する。分子拡散と比較して乱流拡散は、混合の際に大きな効果がある。例えばコーヒーにミルクを落とした際に、静観して分子拡散によってミルクが混合するのを待つより、スプーン等で攪拌し乱流拡散によって混合したほうが早く確実に混合することからも直感的に理解できる。

【0008】

上記の事柄を指標するものとして、理論的には流体工学の用語であるレイノルズ数Reを用いる。レイノルズ数Reの定義式を式2に示す。

【数2】

ここでVは流速、およびνは動粘性係数である。Dは代表寸法と呼ばれ、流体が流れる流路の断面寸法(幅や高さ)などを用いる。Re数が小さい流れを層流、Reが大きい流れを乱流と呼ぶ。層流および乱流の流動様相の一例として、流れ場中に障害物(円柱)を置いた場合の流れの可視化写真を図35(a)、および図35(b)に示す。例えばRe?32である図35(a)においては、障害物の下流側で流れはきれいな層状に流れ、乱れなどが生じていないことが分かる。このようなきれいな層状の流れを層流と呼ぶ。ところがRe?161の図35(b)においては、障害物の下流側ではカルマン渦列と呼ばれる千鳥状の渦列が生じ、渦の効果によって混合が促進されているのがうかがえる。また図示してはいないが、Re数が103〜105の領域では、障害物の左右から放出される渦は、下流に行くに従って拡散し、流れ全体が不規則に乱れた流れになる。このような流れ場を乱流と呼ぶ。

【0009】

マイクロチャンネルチップ内の流れのような管内流れにおいては、Re数が1000程度で層流から乱流に遷移することが知られており、乱流の拡散効果を得るためには式1よりリアクターの流路幅は大きく、流速も大きいほうが良いと言える。従来の技術の代表的なマイクロチップの混合流路は幅100μm程度であり、流速は0.01m/s程度で運用されていた。該条件におけるRe数は、代表寸法Dを流路幅の100μm、混合流路内で流速を0.001m/s、および流れる流体を水と仮定して試算すると、

【数3】

となりRe数が小さい層流領域であるため、混合流路ではきれいな層状の流れとなり、混合が促進されづらいことが予測される。

【0010】

さらに、マイクロチャンネルチップは、流路自体が微小であるから、難反応物質の連続合成には適しているが、反応による生成量自体が小さい。また、マイクロチャンネルチップでは、混合流路の形状を柔軟、容易に変更できないので、製造後に、目的とする化学反応が達成できなかった場合には、再度、製作する必要がある。そのためにチップが高価となり、製作時間もかかるのでプロセス最適化の作業効率が悪く、コストも高くなる。また、マイクロチャンネルチップでは、混合器流路内の洗浄性が低く、異物や生成物が詰まり安いという不利点も有る。

【発明の開示】

【発明が解決しようとする課題】

【0011】

この発明は、前記事情に鑑みて為されたもので、試薬投入の際に混合器内において拡散を促進させて化学反応を迅速かつ連続的に行い、充分な生産速度を得ることができ、かつ詳細な温度制御などにより高い反応効率を実現できるような混合器及び反応装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するために、請求項1に記載の混合器は、連続処理を行う反応システムにおいて用いる混合器であって、それぞれ異なる流体を供給する少なくとも2つの導入流路と少なくとも1つの導出流路を有する混合空間を形成する容器と、前記混合空間に配置された撹拌子と、該攪拌子を駆動する駆動機構とを有することを特徴とする。

請求項1に記載の発明においては、撹拌子を駆動することにより、混合空間において流体が強制的に撹拌され、迅速にかつ確実に混合される。

【0013】

請求項2に記載の混合器は、請求項1に記載の発明において、前記混合空間は回転対称に形成され、前記撹拌子は、前記混合空間の回転対称軸まわりに回転する回転子であることを特徴とする。

請求項3に記載の混合器は、請求項1または請求項2に記載の発明において、前記撹拌子は、前記混合空間の回転対称軸から周縁部に向けて延びる放射状部を有することを特徴とする。これにより、放射状部が流体中で移動する時に流体を強く撹拌する。

【0014】

請求項4に記載の混合器は、請求項1ないし請求項3のいずれかに記載の発明において、前記容器は、容器本体と蓋部とを有することを特徴とする。これにより、内部の洗浄やメンテナンスが容易となる。

請求項5に記載の混合器は、請求項1ないし請求項4のいずれかに記載の発明において、前記駆動機構は、前記撹拌子を遠隔的に駆動するものであることを特徴とする。これにより、駆動系からの汚染物の進入が防止される。

【0015】

請求項6に記載の混合器は、請求項1ないし請求項5のいずれかに記載の発明において、前記駆動機構は、前記撹拌子に直結してこれを駆動するものであることを特徴とする。これにより、駆動速度の制御が容易となる。

請求項7に記載の混合器は、請求項1ないし請求項6のいずれかに記載の発明において、前記混合空間の温度を調整する温度調整機構が設けられていることを特徴とする。これにより、反応に適した温度に維持して反応を促進させる。

【0016】

請求項8に記載の混合器は、請求項2に記載の発明において、前記回転子と前記容器の対向面間に微小隙間が形成されていることを特徴とする。

これにより、原料流体が微小隙間を通過する際に、回転子の回転による剪断作用とともに、分子拡散によって混合が促進される。

請求項9に記載の混合器は、請求項8に記載の発明において、前記微小隙間は、互いに対向する円錐面により形成されていることを特徴とする。

【0017】

請求項10に記載の混合器は、請求項1ないし請求項9のいずれかに記載の発明において、前記少なくとも2つの導入流路は、前記混合空間において互いに近接して開口していることを特徴とする。

これにより、混合空間へ流入した直後に混合が迅速に進行し、濃度が不均一になる状態を抑制する。

【0018】

請求項11記載の混合器は、請求項1ないし請求項9のいずれかに記載の発明において、前記少なくとも2つの導入流路は、前記混合空間への開口部より上流側で合流していることを特徴とする。

これにより、混合空間へ流入する前に混合を進行させ、濃度が不均一になる状態を抑制する。

【0019】

請求項12に記載の反応装置は、請求項1ないし請求項11のいずれかに記載の混合器と、これに原料流体を供給する供給源と、前記混合器における反応生成物を回収する回収容器とを有することを特徴とする。

請求項13に記載の反応装置は、請求項12に記載の発明において、前記混合器における撹拌子による撹拌速度を制御する制御装置を有することを特徴とする。

【0020】

請求項14に記載の反応装置は、請求項12または請求項13に記載の発明において、前記混合器における温度を制御する制御装置を有することを特徴とする。

請求項15に記載の反応装置は、請求項12ないし請求項14のいずれかに記載の発明において、前記反応生成物を分析する分析装置を有することを特徴とする。

【発明の効果】

【0021】

請求項1ないし請求項12に記載の混合器によれば、混合空間に配置された撹拌子の撹拌力によって、確実な混合を実用性のある処理速度で実行することができる。

【0022】

請求項13ないし請求項15に記載の反応装置によれば、混合空間に配置された撹拌子の撹拌力によって、確実な混合を実用性のある処理速度で実行することができ、品質の良い反応生成物を生産性良く得ることができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照してこの発明の実施の形態を説明する。なお、以下の実施の形態では、混合によって反応を起こさせて、生成物を得ることを目的とするので、混合器は同時に反応器であり、混合システムは反応システムである。

【0024】

図1は、この発明の第1の実施の形態の混合器であって、ベース部(容器本体)10及びこれを覆うカバー部(蓋部)12によって内部に混合空間14が形成された混合容器16が構成されており、混合空間14内には撹拌子18が設けられている。混合空間14は垂直軸線回りに回転対称に形成され、この実施の形態ではやや扁平な筒状の空間である。ベース部10には、外周面側に軸線を挟んで対向する位置に開口する2つの導入流路20が設けられ、カバー部12にはほぼ中心軸線上に開口する導出流路22が設けられ、それぞれの外端部には継手24が設けられて、流体を供給または排出するチューブ26を取り付けることができるようになっている。カバー部12とベース部10は、処理に必要なシール構造を備えており、また、簡便な開閉機構によってメンテナンス等が簡単にできるようになっている。この混合器は、継手24とチューブ26で流体供給源や他の混合器その他と簡単に接続することができるので、処理システムの組立、保守、あるいは設計変更等が容易に行える。

【0025】

混合空間14の大きさを小さくすれば、混合空間内の流体の容積に対する表面積の比率が大きくなるため、容器内流体の温度制御や流体混合が促進される効果が得られる。混合空間14の代表寸法(内径)Dは、200mm以下、より好ましくは100mm以下、さらに好ましくは10mm以下であることが望ましい。

【0026】

撹拌子18は、この実施の形態では、混合空間14の軸線に直交する方向に延びる部材であり、混合容器16の下側に設置された駆動機構28によって、混合空間14の軸線回りに強制回転駆動される。この駆動機構28は、モータ30によって永久磁石32が搭載されている円盤34を回転させることにより、撹拌子18を遠隔的に回転させるもので、電源装置36とコントローラ38が設けられている。コントローラ38は、目的とする化学反応に対し、生成物を高収率で得るために最適となるようにモータ30の回転数の調整を行う。この実施の形態では、撹拌子18は中央部が膨らんだ柱状で、いわゆるフットボール状であるが、軸回りに完全な回転体である必要はなく、高さhと幅wが異なる扁平な形状であってもよい。なお、回転数を時間的に変動もしくは、正逆転させることにより、容器内の流体の混合を促進することもできる。

【0027】

撹拌子18の材質は、磁性体もしくは金属にテトラフルオロエチレン重合体やセラミック、ガラスをはじめとする耐有機系流体の特性を有する材料をコーティングしたものを使用する。勿論、撹拌子18自身を耐有機系流体の特性を有する材料で形成してもよい。撹拌子18の形状や寸法は、混合空間14の形状、寸法に合わせて設定される。すなわち、撹拌子18と混合空間14の間に形成される隙間は、導入した被混合流体が通過する流路であり、かつ、撹拌子18が回転することによって形成される旋回流によって撹拌混合がなされる空間である。導入流路20から導出流路22に至る流路において流体が滞留したり、他の流体と混合する機会が無いまま導出したりすることが無いように設定される。このような空間の形状、寸法は、撹拌子18の回転速度や、混合される流体の粘性等の物理的性質、及び混合の結果起こる反応によって生成する物質の物理的性質等も考慮して決定される必要がある。

【0028】

継手24は一般的な配管用のネジなどが形成されていれば、いずれの形状、規格でもよい。継手24に関して、要はこの発明による混合器もしくは反応器へ試薬を導入もしくは、混合後の生成物を導出するための配管、もしくはチューブ26と混合器を漏洩なしに接合(連結)できる構造であればいずれでもよい。

【0029】

以下、上記のように構成された混合器を用いて2つの流体の混合を行う場合の作用を、図2を参照して説明する。2つの流体は、ポンプ等の作用によって、同図(a)のように、混合容器16の下部近傍において互いに対向する周方向位置に設けられた導入流路20から混合空間14の中心に向けて圧送され、上部の導出流路22から導出する。この過程において、混合空間14では、同図(b)のように、撹拌子18は空間内の流体を剪断するように回転しているので、流体は周方向に流れるとともに上下方向にランダムに流動する。従って、各流体は中心方向と周方向の速度成分を持って、同図(b)のように、まず層状の渦流れを形成し、撹拌子18に衝突する毎に上下に流動して撹拌され、全体として徐々に上方向に流れる。

【0030】

この過程において、撹拌子18の回転により、混合空間14内に導入される各供給流体には、剪断力が作用し、各供給流体の流体層は微細化され、各供給流体は薄層を形成しながら混合される。これにより、混合・拡散し反応する両供給流体間の分子間距離が小さくなり、混合及び反応効率が向上する。

【0031】

図3に示すように、混合容器16への導入流路20aは、混合空間14の中心へ向かう方向から周方向へ傾ければ、攪拌子18に対する流入流体の相対速度を速め、より強い剪断力を生じさせることができ、混合効率が一層向上する。攪拌子18の役割は、容器へ流入した流体に強い剪断力を与えることに有る。攪拌子18に限らず、混合容器16がこうした剪断力を流入流体に与える機構を有していれば、各供給流体の流体層は瞬時に微細化される。なお、供給流体は液体に限定されるものではなく、例えば流体の一方が気体である場合には、強い剪断力で引きちぎられた気泡はマイクロバブル化(微細気泡化)し、混合容器16内に均一に分散される。マイクロバブルでは、気体容積に対するバブル表面積が飛躍的に増大するため、反応効率が向上する。

【0032】

この混合器では、混合空間14の直径Dと撹拌子18の長さdsの比(ds/D)が1に近いほど、撹拌子18の回転により、各混合供給流体の掻きとりが効果的(無駄がなく)になされ、それにより、混合空間14内での供給流体の薄層が効果的に形成される。これにより、供給流体同士の分子間距離も小さくなるので、分子拡散による混合が促進される。一方、この比が小さすぎると、撹拌子18の回転速度が小さくなって、あるいは、流体の流れが円滑でなくなって逆効果になるので注意を要する。

【0033】

撹拌子18の回転速度について説明すると、この混合器では、供給流体の導入流速Vは、

V=(4・Q)/(π・di2) ・・・式4

で求められ(Qは供給流体の供給量QAまたはQB、diは導入流路20の内径)、撹拌子18の周速度Vcは、

Vc = π・ds・ω ・・・式5

で求められる(dsは攪拌子18の長さ)。ここで、流速と撹拌子18の周速度との差である、相対(周)速度が大きくなれば、すなわち、導入流速/撹拌子周速の比が小さくなれば、混合空間14内に導入された各供給流体の流体層は微細化され、各供給流体間の流体層は薄くなり、混合空間14内での供給流体の積層数が多くなる。それにより、供給流体同士の分子間距離も小さくなるので、分子拡散による混合が促進される。供給流体の導入速度/撹拌子の周速の比が1/3以下、より好ましくは1/5以下、さらに好ましくは1/8以下であることが望ましい。

【0034】

図示する例では、撹拌子18を滑らかな曲面で形成することによって、寸法差を小さくしても円滑な回転や流れを確保することができる。同じ効果を得るために、混合空間14の容積と撹拌子18の体積の体積比(撹拌子体積/混合空間14容積)を小さくしてもよいが、寸法差が大きくなるとよどみ領域ができてしまう。寸法差を小さくしてかつ体積比を小さくするには、撹拌子18の扁平比(=h/w)を1より大きくしてやればよいが、この実施の形態のような遠隔的に駆動される撹拌子18で、かつ単純な棒状では姿勢が不安定になるので難しい。後述するような3方向以上に延びる放射状の撹拌子18や、駆動軸で直接駆動される方式の場合には採用可能である。

【0035】

また、混合空間14の容積と撹拌子18の体積の体積比は対象とする反応に対し、最適なものを選択することが必要である。例えば、析出系の反応では体積比(回転体体積/混合室容積)を小さくすれば、析出物の混合空間14への滞留による、撹拌子18の停止を抑制することが可能となる。体積比としては、5%〜80%、より好ましくは15%〜60%、さらに好ましくは20%〜40%が良いが、適時、対象とする化学反応により最適値を選択することは言うまでも無い。

【0036】

混合状態を制御する上で重要となる他の因子としては、混合容器16における流体の全体としての通過時間が挙げられる。これは、流体の供給圧力や導入流路20、導出流路22での絞り度等によって調整することができる。従って、充分な混合あるいはそれに伴う反応時間を得ることができるように、導入流路20、導出流路22の内径di、deを設定しなければならない。

【0037】

この通過時間をTとすると、混合空間14内の供給流体の層数は、撹拌子18の単位時間当たりの回転数ωと時間Tの積(ω・T)に関係する。またここで、一つの層の厚みは、混合空間14直径Dを前記層数で割った値の関数となる。これにより、この発明による混合器では、混合空間14直径Dが小さく、撹拌子18の回転数ωが大きいほど、混合空間14内の供給流体の流体層が微細化し、よりDが小さくなれば、混合空間14内の供給流体の滞留時間が減少して、短時間で効果的な混合が達成される作用が生じる。なお、カバー部12およびベース部10に形成する供給流体の導入用流路および混合(反応)生成物の導出流路22の内径は、φ8.0mm以下、より望ましくはφ1.0mm以下であることが望ましい。

【0038】

上述したように、この発明による混合器における混合の作用は、複雑な因子の組み合わせによって支配される。これらの中には、流体の供給、排出速度、流体の粘性、供給流体の混合比、混合の結果起こる反応や生成物の種類等が挙げられる。特に、この実施の形態のような遠隔駆動の撹拌子18では、駆動機構28による流体の汚染を防止することができる利点があるが、撹拌子18の回転速度を完全に制御することも難しい。そこで、混合あるいは反応処理の態様毎に、装置の各部の形状、寸法、その他の条件を試行して、最適のものを採用することが望ましい。以下に、この装置の種々のバリエーションを説明する。

【0039】

図4は、撹拌子18の形状の変形例であり、(a)は、両端が半球で中央が筒状のカプセルタイプ、(b)は円柱状、(c)は角柱状のものである。また、(d)はフットボールタイプを、(e)は円柱状を、(f)は角柱状をそれぞれを十字状にしたものである。これらは、いずれも回転軸線(混合空間14の軸線)に直交する方向に延びる軸線を持つ放射状部40を有している。このような放射状部40の断面形状は、上記例に限られるものではなく、任意の曲線的、直線的形状が採用可能である。例えば、曲線形状としては、円、楕円、あるいは適宜の2次、3次の閉曲線が挙げられ、直線形状としては、三角形をはじめとする任意の多角形が挙げられる。勿論、曲線形状と直線形状の混合形状でもよい。例えば、上述したように、縦に扁平な楕円は(a)や(b)のタイプでは倒れてしまうので採用しにくいが、(d)、(e)のタイプでは採用可能であろう。

【0040】

また、放射状部40の数は、上で示した2、4の場合に限られず、適宜の数を採用することができる。放射状部40のそれぞれの形状、長さその他の寸法を同じにする必要は無い。例えば、(e)において交差する1つの方向を短くしてもよい。それによって姿勢の安定を確保する等の作用を得ることができるからである。また、(a)、(d)の放射状部40は、その軸線に沿って等断面ではないが、他は軸線に沿って等方的であり、いずれでもよいことは明らかである。角部は適宜に面取りする(丸める)ことが望ましい。

【0041】

図5(a)は、混合空間14の天井部分の形状を撹拌子18の上面の形状に合わせたもので、それによって流体の流れの淀みを軽減させるようにしている。これにより、流体が、互いに相対移送する2つの部材によって形成された狭い流路を通過する時に、流体に大きな剪断力が作用し、強い撹拌作用を発揮するものと考えられる。図5(b)は、図4の(b)、(c)等を用いた図であり、やはり、流体の流れの淀みを軽減させるものであるが、下面側を曲線形状として撹拌子18の円滑な回転を促進している。

【0042】

上記の各例において、混合器の混合空間14の容積と撹拌子18の体積もしくは、混合空間14直径と撹拌子18の長さ、もしくは混合空間14の高さと撹拌子18の直径(外周径)の寸法的な関係、あるいは各寸法自体は、既述のように混合結果に影響を与える因子であり、種々試行してそれぞれの処理の条件に好適なものを見つけることが必要である。なお、混合空間14の直径と撹拌子18の回転直径の直径比率(撹拌子回転直径/混合空間14直径)は、50%以上であることが望ましい。これは、混合空間14内の供給流体を撹拌子18の駆動により混合するに際して、撹拌子18の駆動により発生する回転流(旋回流)により混合を促進させる効果が作用する有効範囲である。

【0043】

また、図5(c)に示すように、混合器における導入流路の高さ方向位置hiと攪拌子18の高さ方向中心位置hsとの間には最適な位置関係があり、容器内に流体が導入された瞬間に強いせん断力を加えるために、

hs−h/2 < hi < hs+h/2 ・・・・式6

の関係を満足していることが望ましい。

【0044】

また、上記の例において、導入流路20を下に、導出流路22を上に設けたが、勿論、これに限られるものではない。また、導入流路20を外周面に、導出流路22を軸線上に設けたが、これに限られるものではない。混合器の運用上の利便性があれば、上記の例において設けた2つの導入流路20のいずれかを導出流路22として用いても良い。その場合、流体の流れによる混合作用は上述したものと異なるが、結果として充分な混合がなされれば良い。これは、後述する実施の形態についても同様である。以下、導入流路20と導出流路22の形成の仕方に関する他の実施の形態を、図6ないし図9により説明する。

【0045】

図6は、ベース部10側の導入流路20または導出流路22(以下、導液流路と言う。)を示すもので、(a)、(b)は3つの導液流路を設けたもので、3つの流体を混合させるのに好適であるが、例えば、流量の異なる2流体を混合するのにも好適である。(a)は等角度配置のY字状であるが、(b)はT字状であり、他の角度配置でもよい。(c)は4導液流路、(d)は6導液流路の例であり、これらは2流体を分散して供給して混合するのにも好適である。これにより、流速と撹拌子18の相対(周)速度が大きくなるからである。導液流路の数については適宜に設定可能である。また、各導液流路にどの供給流体を導入するか、いずれかを導出流路22とするかも、対象とする化学反応により都度選択することができる。例えば、(d)における6導液流路の場合に、異なる2流体を各流路から交互に導入すれば、図2(b)に示した流体層はより微細に積層された構造となるので、混合を一層促進させることができる。

【0046】

図7は、カバー部12側の導液流路の形成についての例を示す。(a)は、図1と同様である。(b)は、混合空間14の周辺部に開口する複数の導液流路22bを1つの流路22に合流させたもので、(c)は、混合空間14の径方向中間部に開口する複数の導液流路22cを1つの流路22に合流させたものである。(c)の例では、カバー部12の下面の導液流路の開口部に凹部42を形成して、混合空間14で生成した気体の排出を促進するようにしている。また、(d)は、カバー部12の下面に混合空間14に突出する突起部44を形成し、その突起部44の外周に複数の導液流路22dを形成したものである。この例も、混合空間14で生成した気体の排出を促進する効果を有する。

【0047】

図8は、カバー部12の他の実施の形態を示すもので、導出流路22aの下流部分において流路断面積を狭くした構造を有するものである。混合容器16内で混合された流体が、狭い流路断面積部に導かれることにより、微細化した流体塊同士の距離が一層狭まり、分子拡散による急速混合を促進する効果が得られる。従来のバッチ式プロセスにおける攪拌では、攪拌混合による効果しか期待できず、また、マイクロチャネルチップを用いた混合器では拡散混合による効果しか期待できないのに対し、本発明では両者の混合作用の相乗効果が期待できるため高い混合効果が得られる。なお、図8では管路の一部を絞った形態を示しているが、流路断面積を少なくできる構造であれば、その形態によらず、拡散混合の効果が増大できる。

【0048】

図9は、ベース部10に設けた導液流路の他の例を示すものである。(a)は、先に説明した混合空間14の外周に流路が開口するものであるが、(b)は、導液流路20bが混合空間14の外周ではなく、屈曲して径方向中間の底部に開口し、さらに、(c)では、導液流路20cはほぼ中央に開口する。また、(d)は、2つの導入流路20からの流路を混合空間14に導く前に、供給流体の流体混合による予備混合を行い、その後混合空間14に導くものである。なお、上述したベース部10とカバー部12はそれぞれ適宜に組み合わせて用いることができることは言うまでもない。これらの導液流路は、いずれも導入流路20としても導出流路22としても使用することができるのは、先に説明した通りである。

【0049】

図10は、撹拌子18の駆動機構28の他の実施の形態を示すものである。(a)は、混合容器16と駆動機構28をネジ止めもしくは接着をはじめとする適宜の手法により一体化したものである。(b)は、混合空間14内の撹拌子18を駆動機構28であるモータ30とシャフト46により機械的に一体化したものである。先の遠隔駆動式の撹拌子18は、汚染を防ぐのに好適であるが、撹拌子18の回転数と駆動機構28のモータ30の回転数は必ずしも一致せず、また制御の遅れも有る。このような不一致や遅れは、撹拌子18と混合空間14壁との摩擦や流体の粘性抵抗によるもので、目的とする化学反応によっては、厳密な速度制御が必要であり、このような不一致や遅れが問題となる場合がある。この実施の形態は、問題点に対処するためのものである。

【0050】

この実施の形態では、モータ30の出力軸に撹拌子18がシャフト46により直結されているので、スラストおよびラジアル方向加重を受ける軸受48と、駆動機構28から混合空間14への汚染物の進入及び、混合空間14内の供給流体の駆動機構28への進入を回避するためのシャフトシール50が設けられている。シャフトシール50の材質は、テトラフルオロエチレン重合体をはじめとする、耐有機系薬品のものを使用する。

【0051】

図11は攪拌子18の駆動機構28の他の実施の形態を示すものである。この実施の形態では、混合容器16の下面側と上面側の両者に複数のコイルを用いた磁気駆動機構70を有している。混合容器16の上下面には同一円周上の等配位置にコイル72を複数設置し、各コイル72への電流はコイル励磁用コントローラ74より出力する。またここで、攪拌子18は磁性体もしくは磁性体に樹脂などをコーティングしたものを用いる。

【0052】

本駆動形態では、上下面の同一円周上の等配設置したコイル72に、順次、励磁電流をコントローラ74より入力し、コイル72に順次極性(N,S)を持たせて磁化し、それにより攪拌子18Aを回転させるもので、いわゆるステッピングモータの原理を利用するものである。なお、上下面のコイル72には常に攪拌子18Aに対して同極になるように励磁すれば、攪拌子18Aの自動浮上駆動が期待できる。

【0053】

また、この実施の形態では、励磁電流をコントロールすることで、意図的に攪拌子18Aを上面あるいは下面のいずれかに偏らせて回転することが可能になる。例えば上面の磁場をON、下面の磁場をOFFとすることにより攪拌子18Aを導出流路22の存在する上面に近接させ、攪拌子18Aと上面との間に幅の狭いマイクロ空間を構成するものである。このとき、壁面との微少距離を確保するための一手段として、図中の攪拌子18Aの形状例の如く、攪拌子18A上面には微少な突起(ノッチ)76を設ける。こうしたマイクロ空間を通過して導出流路22へ向かう間に、容器内で混合した各流体はマイクロ空間の特性により急速に分子拡散混合し、高い混合効率を実現することができる。

本実施の形態では、反応の状況に応じて磁場のON・OFF制御を行うことにより、最適な反応を実現することも可能である。

【0054】

図12は、この発明の他の実施の形態の混合器である。(a)は、ベース部10にヒータ(加熱器)52、混合室の温度を検知する温度センサ53を設置して、混合した流体の温度調整を行うものである。これにより、各種の化学反応において最適な温度条件で混合及び反応を行わせることが可能となり、高収率にて生成物を得られる効果が得られる。

【0055】

なお、この発明によるヒータ52は、混合空間14に併設もしくは混合空間14を形成する壁として設置されることが望ましいが、混合空間14内の温度を制御できる位置関係にあれば、隔壁されていても、上部、下部、外周などいずれの位置であっても、板状、棒状などの形状でもよい。また、ヒータ52および温度センサ53は、ベース部10もしくはカバー部12に形成される、供給流体の導入流路20中に設置してもよい。ヒータ52は、直流もしくは交流電源により駆動し、コントローラ38により可変に温度制御可能なものが望ましいが、一定温度出力のものでもよい。

【0056】

図12(b)は、図10(b)で説明した直結駆動型の撹拌子18と、ヒータ52を組み合わせたものである。この実施の形態では、ヒータ52は、シャフトシール50と混合空間14の間に設置され、温度センサ53は、混合室内の温度を検出する位置に設置しているが、両者は、混合空間14もしくは供給流体の導入流路20の中、もしくは両方に設置してもよい。この実施の形態では、ヒータ52と温度センサ53による混合空間14の温度制御と、コントローラ38による撹拌子18の最適回転数制御により、目的とする化学反応において生成物を得るのに最適な温度条件、撹拌子18の回転数条件下で混合もしくは反応がなされ、高収率にて生成物を得られる効果が得られる。なお、コントローラ38はヒータ52、駆動機構28のおのおの別個に設けても、コンピュータもしくはシーケンサなどを用いて、両者を同時に制御してもよい。

【0057】

図13は、この発明のさらに他の実施の形態である。これは、温度制御手段としてヒータ52の代わりにベース部10に加熱もしくは冷却用の媒体Mを流す熱媒体流路54を形成し、かつ温度センサ53を混合室の温度を検出する位置に設置したものである。図示していないが、加熱もしくは冷却媒体Mの流量を調節する流量調整弁が設けられ、混合空間14の温度を調整することが可能である。流量調整弁は電動式としてコントローラ38により自動制御してもよいが、手動式でもよい。このような熱媒体流路54を形成した伝熱プレートをベース部10の下側に設置してもよい。これによって、加熱もしくは冷却により目的とする化学反応に最適な温度制御を達成し、化学反応を高効率に行うことが可能となる。なお、熱媒体流路54は、混合空間14もしくは供給流体の導入流路20中もしくは両方に設置してもよいし、カバー部12に設置してもよい。このような熱媒体流路54を、図12(b)の撹拌子直結駆動式の混合器に用いても良い。

【0058】

本発明では、供給流体を圧送するポンプにおけるライン圧力を増大することにより、温度に加え、容器全体の内圧を増大させることができる。各流路中、もしくは混合室内の圧力を検出可能な適切な位置に圧力センサを配置することにより、その信号に基づく圧力制御を施すことにより、対象とする反応プロセスに応じた最適な圧力条件を設定することができる。

【0059】

図14は、この発明の他の実施の形態であり、図10(b)の混合器に分析装置56を設置したものである。分析装置56は、混合器の導出流路22に継手24を介して接続される導出配管58に設置される。なお、分析装置56は、混合器内の導出流路22に設置してもよい。分析装置56は、混合(反応)生成物の成分を分析する装置であり、クロマトグラフィ装置のように混合(反応)生成物の成分を分析する装置などである。

【0060】

この実施の形態では、混合器による混合(反応)後の生成物の成分を逐次分析し、分析結果(収率など)をリアルタイムでコントローラ38に出力する。コントローラ38は、この分析結果に基づいて所定の判断基準により判断を行い、電動機回転数とヒータ52の温度の制御信号を電動機およびヒータ52に出力し、目的生成物の成分(収率)が最大値もしくは目標値となるようにこれらを制御する。この手法により、所要成分(収率)の目的生成物を効率的に得ることが可能となる。

【0061】

なお、上述した実施の形態における混合器では、混合空間14をメンテナンスする場合、分解・取り外しを行うのは、カバー部12のみであり、簡便に混合空間14の洗浄などのメンテナンスが可能である。また、同様にメンテナンス後の組立も非常に簡便であり、カバー部12を設置するのみである。従って、混合器は、既存のマイクロリアクタと比較して、保守、管理が簡便である。

【実施例】

【0062】

(実施例1)

図15(a)は、図10(a)の実施の形態の混合器により、化学反応を実施した構成である。供給流体の導入流路20は中心を挟んで対向する2つであり、導出流路22は上方に中心軸に沿って設けられている。反応に用いた混合器の混合空間14の寸法は、直径φ9mm、高さ3.5mmであり、撹拌子18の形状は、カプセル状で直径がφ3mm、長さが8mmのものである。なお、撹拌子18の回転数は1000rpmとした。実施した化学反応は、同図(b)に示す、ジイソプロピルフェノールの反応(アセチル化)であり、混合器に、A:

1M 2,6 Diisopropylphenol 1M 1,3 Dimethoxybenzene/Pyridineと、B: neat Acetic

Anhydrideの供給流体をシリンジ60により供給し、導出流路22に回収容器62を接続した。

【0063】

上記の条件では混合器内部には、攪拌子18の回転によって直径φ9mm、回転速度1000rpmの渦が定在していると予測される。よって代表寸法を9mm、接線速度0.5m/sとして式2よりRe数を求めると

【数4】

となる。

このRe数の状態では、流れが乱流に遷移している可能性も高く、拡散混合のみでなく乱流混合の効果も期待される。言及するまでもないが前記(コーヒーにミルクの例)のごとく混合においては、拡散混合と比較して乱流混合の効果は絶大である。よって本混合器を用いれば、マイクロチャネルチップでは著しく困難であった試薬の混合が容易に達成できると予測される。

【0064】

さらに、本発明のような微小な容積の混合器には、温度制御が容易であるといった利点も有する。例えば前記混合空間14(φ9mm、高さ3.5mm)から攪拌子18の体積分(φ3mm、長さ8mm)を除いた混合器内部の容積は、

【数5】

である。本混合器に流量0.47mL/minで連続的に2種類の試薬を投入・混合する場合を考えると、試薬が混合器内に滞在する時間は

【数6】

である。

ここで、本混合器部分において、化学反応を促進するために試薬の温度を20℃上昇させる必要があると仮定する。試薬の比熱を4.2[kJ/kg・K]、試薬の比重を1000[kg/m3]として試算すると、必要な熱量は

【数7】

となるため極めて小さい熱量で温度調整が可能であり、必要とする加熱・冷却の装置も安価で簡略なもので十分である。

【0065】

これを従来の混合槽などを用いた場合、例えば小形のもので100mLの容積の混合槽に先に試算した熱量で温度調節を試みた場合を検討する。同様に試薬の温度が20℃上昇するまでに要する時間は、

【数8】

を要する。さらに混合槽周辺への熱放射などを鑑みると現実的な加熱・冷却を行うためには、もっと大掛かりなシステムが不可欠であると予測される。よって本混合器では、化学反応に大きな影響を及ぼす温度調節を、極めて簡単な装置によって達成することが可能である。

【0066】

以上の簡単な試算結果から予測できることとして、本混合器がマイクロチャンネルチップと同様の温度調整機能を有し、さらにマイクロチャンネルチップでは困難であった混合を迅速に促進できる機能を有しているため、化学反応装置としては理想的な形態であると言える。なお今回の試算は様々な仮定の基に試算したものであって、実際に本混合器を運用する際には、用いる試薬および混合器自体の物性、用いる周辺環境、および流量などの運転条件を厳密に考慮・検討した上で運用すべきである。

【0067】

図16(a)は、反応の結果の一例を示す時間−収率図である。これより、混合器は、図30に示す従来手法の一例と比較して、同一混合時間で高い収率で生成物を得られていることがわかる。

また、図16(b)は、生成物流量−収率図であり、同じ実施例について、一般的な従来のマイクロリアクタと混合器を比較した結果である。ここで比較例として用いた一般的な従来のマイクロリアクタは、Y型2液混合用である。この結果より、この発明の混合器は、一般的マイクロリアクタの一例と比較して、多くの生成物を高収率で得ることができていることがわかる。なお、混合器を用いたこれらの化学反応結果はあくまでも一例であるが、混合器のその他の実施の形態においても、同一の効果が得られると考えられる。

【0068】

図17は、図15の実施の形態での化学反応の結果の一例を示しており、導入流体の流速と攪拌子18の周速度の比と収率の関係を示している。これより、供給流体の導入速度/攪拌子18の周速度の速度比が1/3において収率20%、速度比1/10において収率40%、速度比1/50において収率85%以上が得られることがわかる。

【0069】

(実施例2)

図18は、本発明による混合器を直列に配置することにより、化学反応を実施した結果を示す例である。図18(a)では、第1の混合容器16の導出流路22から出た流れは、一つの導入流路を有する第2の混合容器(撹拌容器)16Aに導かれて、ここでさらに撹拌されて、導出される。また、図18(b)では、第2の混合容器16Aからの流れは、さらに一つの導入流路を有する第3の混合容器(撹拌容器)16Aに導かれる。なお、本配置例の他の形態としては、第1の混合容器16の導出流路から出た流れを、T字状の分岐管により二つの流路に2分割した後、第2の混合容器16の中心を挟んで対向する2つの導入流路に導く手法などもある。

【0070】

ここで、混合空間14の寸法は、直径φ9mm、高さ3.5mmであり、撹拌子18の形状は、カプセル状で直径がφ3mm、長さが8mmのものである。なお、撹拌子18の回転数は1000rpmとした。実施した化学反応は、図15(b)に示した、ジイソプロピルフェノールの反応(アセチル化)であり、第1の混合容器16に、A:

1M 2,6 Diisopropylphenol 1M 1,3 Dimethoxybenzene/ Pyridineと、B: neat Acetic

Anhydrideの供給流体をシリンジ60により供給した。

【0071】

図19に実験結果を示す。これより、混合容器16と撹拌容器16Aを直列に配置した混合器は、図16に示す事例と比較して、同一混合時間でより高い収率で生成物を得られていることがわかる。なお、図18ではチューブ状の配管で混合容器16と撹拌容器16Aを接続した事例を示したが、これは混合容器16,16Aの直列配置の一形態に過ぎず、例えば、図20の様に混合容器16,16Aを積み重ねた積層構造により直列配置するなど、その実施の形態に関わらず良好な結果を得ることができる。なお、図20における第2の混合容器16A内の攪拌子18は、独立した駆動機構を内蔵する構造の場合や、あるいは第1の混合容器16内の攪拌子18と直結する構造の場合などがあり、第1と第2の混合容器16,16A内の攪拌子18の回転数はそれぞれの反応混合に最適な値とし、必ずしも同一である必要は無い。

【0072】

上記では直列運用による混合・反応効率の向上の実施例を示したが、本発明による混合容器16を多数並列配置し、所定の生産量を確保するような運用も可能であることは言うまでも無い。その場合には、生成物の品質を確保するために、個々の混合容器16からの生成物を集合した集合容器において生成物の品質を分析し、並列システム全体を運用する形態と、個々の反応容器におけるセンサリング、制御機構を用いて最終生成物の品質を確保するように個別に制御する形態、さらにはこれらの組合せの運用形態がある。

【0073】

以上の実施例では、化学反応における本発明の優位性を示したが、本発明は化学反応を伴わない流体混合の目的に使用することが可能であることは言うまでも無い。導入流路20から流入した流体は、攪拌子18による強い剪断力の作用で微細化され容器内の流体と混合されるため、エマルジョンの生成などにも適している。

【0074】

(実施例3)

本実施例は、本発明による混合器を用いて、攪拌子形状をパラメータとし、相関移動アルキル化反応(化学式:図20A(a)参照)を行ったものである。なお、混合器の構成は、前記図15(a)に記載のものと同一である。また、本反応に用いた攪拌子は、カプセル型(図4(a))および十字型(図4(e))であり、各々の攪拌子を用いた攪拌混合室の混合空間の実容積は、0.18ml(カプセル型)および0.08ml(十字型)である。なお、混合器単体の性能を比較するため、混合器からの反応生成物は、導出後、塩化アンモニウム水溶液にてクエンチ(反応停止)した。

【0075】

実施結果を図20A(b)に示す。この結果より、発明による混合器が従来のマイクロリアクタ(Y型)以上の性能であることが明らかであること、また、本反応においてはカプセル型よりも十字型攪拌子が最適であることがわかる。

【0076】

図21ないし図26はこの発明のさらに他の実施の形態を示すもので、回転子(撹拌子)118は、混合容器116の内部空間にほぼ相似する形状を有する回転体であり、それによって両者の対向面間にマイクロギャップ(微小隙間)部Gが形成されているものである。以下に説明する実施の形態では、マイクロギャップ部Gは、互いに対向する円錐面によって形成されているが、稜線が直線である円錐面に限られず、適宜の回転体、例えば、球面(稜線が円)、その他、稜線が適宜の曲線(例えば、放物線、楕円等)であるような回転体形状を採用することができる。

【0077】

図21(a),(b)は、この発明の第1の実施の形態の混合器であって、ベース部110及びこれを覆うカバー部112によって内部に混合空間114が形成された混合容器116が構成されており、混合空間114内には撹拌子118が設けられている。混合空間114は垂直軸線回りに回転対称に形成され、この実施の形態ではほぼ円錐形の空間である。ベース部110は、図22に示すように、3枚の板状部材、すなわち、底板110a、中板110b、上板110cから構成され、底板110aは平板状、中板110bおよび上板110cは混合容器116の側壁の一部を構成するリング状部材である。中板110bには、内周面に開口する複数の(この例では6本)径方向溝120bが等間隔に形成され、上板110cおよび底板110aにはそれぞれ周方向溝120a,120cが形成されている。これらは、原料流体の導入流路120を構成するもので、径方向溝120bは交互に上又は下に開口しているので、上板110c又は底板110aの周方向溝120a,120cに交互に連通している。各周方向溝120a,120cには、上板110c又は底板110aの外周面においてそれぞれの原料流体の導入口124が開口して設けられている。従って、各原料流体は、図21(b)に示すように、混合空間114に交互に流入し、混合する。

【0078】

カバー部112は、ベース部110と一体になって、内部に円錐形状の空間を形成するようになっており、上部に軸線に沿って導出流路122が形成されている。これらベース部110およびカバー部112の材質は耐有機薬品(試薬)耐腐食性を有する、樹脂もしくはセラミック、ステンレスなどを用いる。ベース部110を構成する各部および、これとカバー部112とは、各々接着もしくはパッキンを介してボルトなどで固定し、一体化する。この実施の形態では、上板110cとカバー部112の間にシム126を挿入して両者を固定することにより、ミクロな寸法調整を行うことができるようになっている。

【0079】

カバー部112には、円錐面の側壁に沿って熱媒体を保持し流通させる温調ジャケット128が形成され、これには熱媒体供給路が連結されている。温調ジャケット128は有機薬品に対する耐食性を有し、かつ熱伝達率の高い材質で形成するのが望ましく、例えば、アルミニウムにグラスライニングを施して利用する方法などがある。温調ジャケット128の温度制御は、温調ジャケット128に流通させる熱媒体の温度や流通量を変えることにより行う。これにより、温調ジャケット128を介して、カバー部112、ベース部110、回転子118により形成される、マイクロギャップ部Gを通過する流体(反応試薬)の反応温度の制御を行う。なお、本例では温調ジャケット128の温度制御媒体として、流体熱媒体を利用したが、ペルチェ素子などの温調デバイスを媒体として利用し、電気的に行っても構わない。

【0080】

回転子118(撹拌子)は、混合容器116の内部空間と相似の円錐形の回転子本体130と、その下面に取り付けられた十字状の撹拌部材132とから構成され、下面の中心部には、凸部134(ピボット)が設けられている。回転子本体130の材質は、耐有機薬品(試薬)耐腐食性を有する、樹脂もしくはセラミック、ステンレスなどを用いる。撹拌部材と回転子118の取り付けはネジ止めなど種々の一般的な接合方法で行うが、あるいは撹拌部材と一体構造としてもよい。撹拌部材132の形状は、対象とする化学反応に応じて、卍型や流線形形状など種々の形状を適時選択する。撹拌部材132は、放射状に延びる部分を有するのが好ましい。撹拌部材132は金属もしくは磁性体の表面に、有機薬品(試薬)への耐腐食性を有する樹脂もしくはセラミックなどをコーティングしたものを用いる。回転子118の回転駆動には、図10の磁気駆動型スターラ(マグネット攪拌機)などの手段を適宜に用いる。

【0081】

凸部134は、底板110aの上面の中心に設けられた凹部136(ピボット受け部)に挿入され、回転軸の振れを防止するものである。凸部134と凹部136の対向する面は、軸受面となるので、図23に示すように、この間の摺動摩擦を低減・緩和するための溝138(グルーブ)を設けるとよい。この図のように、溝138として渦巻状の形態(円周側から中心軸に向かう方向)を採用することにより、回転子118の回転に伴ってその底面の中心部に高圧域を発生させ、摺動摩擦をさらに低減させることができる。なお、この実施の形態では、回転子118の回転を安定化させるために、回転子118の頂部とカバー部112の対応箇所に、永久磁石140で構成したマグネットスタビライザー142が設けられている。これにより頂部の振れを防ぐとともに、永久磁石140による吸引によって、凸部134と凹部136の間の負荷を軽減する。

【0082】

回転子本体130と混合容器116の側壁の間のマイクロギャップ部Gの幅は、混合やそれに続く反応を的確に行うための温度制御等のために、所定の値に設定することが好ましい。これは、カバー部112とベース部110間に設置するシム126の厚さを変えることにより、例えば10μmから500μmまで容易に調節することが可能である。

【0083】

また、底板110aと回転子118の底面(撹拌部材132の下端)との隙間は、撹拌作用を充分に行うために所定値に設定するのが好ましい。これは、凸部134が回転子118の底面から突出する高さHpと底板110aの凹部136の深さHbにより調節することができる。ここで、Hp-Hb<1mmであることが望ましく、より望ましくはHp-Hb<0.5mm、さらに望ましくは、Hp-Hb<0.2mmである。

また、撹拌部材132の位置において、混合空間114の内径に対する回転子118の外径(撹拌部材132の回転直径)の差、すなわちラジアル方向の隙間hrは、各導入流体に対し、回転子118の回転によりせん断力を効果的に効かせ、混合の促進を図るために、hr<1.0mmであることが望ましく、より望ましくはhr<0.5mm、さらに望ましくはhr<0.2mmである。

【0084】

以上のような構成の混合器において、各原料流体を導入口124より供給すると、各原料流体は各々中板110bに形成された流路を経て、周方向交互に形成された径方向流路より混合空間114内に導入される。原料流体は、磁気駆動される回転子118の撹拌部材132によって発生する強力なせん断力により、攪拌混合される。攪拌混合された生成物は、その後直ちに、その下流に形成されマイクロギャップ部Gに流入し、温調ジャケット128による大きな比界面積を利用する精緻な反応温度制御を受けながら、さらに分子拡散による急速混合がなされ、反応や混合が進行する。混合又は反応生成物はカバー部112に形成された導出流路122より導出される。上記の動作により、対象とする化学反応(混合)が迅速かつ高収率で達成される。

【0085】

なお、ここで行う、反応温度制御とは、本発明による混合器もしくは反応器の下流に設置されるクロマトグラフィー装置をはじめとする分析装置の分析結果をモニタリングし、対象とする化学反応による生成物の収率が最大となるように、以下の手法を用いるものである。

(a) 温調ジャケット128への電気信号をマニュアルで調整する。但しこの場合は、あらかじめ、「入力電気信号と温調ジャケット接液面の温度の関係線図」を実験的に得ておく。

(b) 分析装置のモニタリング結果(電気信号)を温調ジャケット制御用コントローラに入力し、該コントローラにおいてPIDやその他の制御則を用いて、収率が最大になるような温度調整用の制御信号(電気信号)を計算し、温調ジャケットへの入力信号(電気信号)を出力するようなフィードバック系を構成する。

【0086】

図24は、図21の実施の形態の変形例であり、基本的な構成は、上記と同じである。この実施の形態では、マイクロギャップ部Gの下流側部分の幅が下流側に向けて徐々に拡大するように、設定されている。これにより、反応の進行により結晶などの析出物が発生する場合であっても、析出物によるマイクロギャップ部Gの閉塞を回避することができる。すなわち、マイクロ空間と下流側のマクロ空間を適切に組み合わせることにより、閉塞を回避することが可能なデバイスを構成することができる。この例の場合、マイクロギャップ部Gはシム126の調整により10μmから500μmまで10μm以上のピッチ、望ましくは5μm以上、より好ましくは1μm以上のピッチ間で可変可能であり、拡大したギャップは管径8mmの導出流路122に連通している。

【0087】

この実施の形態の混合器又は反応器では、例えば、析出物を発生しない反応では、マイクロギャップ部Gの空隙を最小の10μmに設定する。これにより、微小空間での分子拡散による混合が最大限に促進される。これに対し、析出物を発生する析出系の反応においては、析出物のサイズにより任意にマイクロギャップ部Gの幅を変える。

また、本発明による混合器もしくは反応器の上流および下流に圧力センサを設置し、上流と下流の圧力をモニタリングし、本発明による混合器もしくは反応器内の圧力損失ΔP(ΔP=|上流圧力Pu−下流圧力Pd|)の変化を監視するようにしてもよい。ここでは、化学反応中に規定値以上の圧力損失ΔPが発生した場合、規定値内に入るまでマイクロギャップの間隔を前記ピッチで大きくする。これにより、析出系反応においても、閉塞の限界までマイクロギャップ部Gのクリアランスを小さくでき、可能な限りに分子拡散による混合を促進することが可能となる。

【0088】

図25は、図21の実施の形態のさらなる変形例である。この実施の形態では、回転子118および混合容器116が、下流側、すなわち、導出流路122側に向けて拡径するようになっている。回転子118は、円錐形ではなく、小径面を下にした円錐台形状である。従って、マイクロギャップ部Gは、側壁と円錐面の間だけでなく、円錐台の上面と混合容器116の天板144との間にも形成されており、より長い微小隙間流路を構築している。

なお、この例では、図26に示すように、マイクロギャップ部Gに接する回転子118の側面の表面に、ポンプ作用を発生させるための羽根146を設けている。この羽根146は、回転子118の外周面に、放射状、渦巻状、あるいは湾曲した突起や溝を形成することにより構成している。

【0089】

この構成により、例えば、原料流体を圧送するための装置(例えば、ポンプ)の必要吐出性能を低減させる、あるいは自力で圧送することにより外部装置を省くことが可能になる。マイクロ空間の特長を維持するために、羽根146あるいは溝の高さ(深さ)は10μm〜500μmとすることが望ましいが、必要とされる圧力上昇や流量に応じて適宜に変更することができる。

【0090】

なお、上記においては、回転子118および混合容器116の形状を、円錐形又は円錐台状としたが、これらの形状に限られるものではない。例えば、単純な円筒形でもよいし、より複雑な形状、例えば、回転子118の径が拡大と収縮の双方を行うように変化するもの、あるいは、断面における稜線が曲線であるもの等、多種多様な形状を、目的に合わせて作用することができる。

【0091】

図27は、この発明のさらに他の実施の形態の混合器を示すものである。この実施の形態では、混合容器150のベース部152側に混合空間154を構成する凹部が形成されており、導入流路156は、ベース部152の上面の継手158から下降する垂直流路160と、ベース部152とカバー部162の接合面に形成された溝によって構成される水平流路164とからなっている。同図(a)に示すように、導出流路166は、カバー部162の上に設置した押え部162aから横方向に導出されている。同図(b)に示すように、ベース部152の上面およびカバー部162の下面には、コイル168が同一円周上に等配置されており、励磁電流をコントローラ169より入力し、コイル168に順次極性を持たせて磁化し、それにより回転子170を回転させるようになっている。なお、上下面のコイル168を常に回転子170に対して同極となるように励磁すれば、回転子170を混合空間154内で自動浮上駆動させることが可能である。

【0092】

また、ベース部152の下面には、温度調節手段171が設けられている。これにより、例えば、導入流路156に設けた温度センサ172と、これの出力に基づいていわゆるPID制御などの制御則に従って温度調節手段171の動作をフィードバック制御するコントローラ173により、ベース部152を介して導入流路156や混合空間154中の流体の温度を制御することができる。温度調節手段171としては、電気式プレート型ヒータやペルチェ素子または、加熱もしくは冷却媒体を通過させて被温度調節体の温度を調節する伝熱ブロック(板)など種々のものを利用する。なお、温度調節手段171は、該混合器もしくは反応器の他の箇所に設置しても良い。また、伝熱ブロックを利用する際には、加熱もしくは冷却媒体の流量を調節する電動バルブなどを伝熱ブロックの前段もしくは後段に設置し、該電動バルブの開度を調整する電気的信号(電流もしくは電圧)をコントローラ173より入力する。

【0093】

図27(c)に示すように、導入流路156(水平流路164)は、垂直流路160下端からそれぞれ径方向に中心に向かって延びた後、2つに分岐して周方向に約80度ほど延び、さらに中心側に斜めに延び、混合空間154に径方向流路から90度のところで開口している。つまり試薬Aと試薬Bを供給する流路はそれぞれ近接する位置で、かつ噴出流が衝突するような角度で混合空間154に開口している。従って、試薬Aと試薬Bは混合空間154に入ってすぐに衝突し、さらに回転子170によって撹拌されるので、図33に示すような混合空間154内での濃度ムラの状態が無くなり、均一な混合比のもとでの反応が可能となる。また、この実施の形態では、中途半端な混合状態がほとんど無いため、いわゆる爆発性反応のような高速反応においても、爆発の危険性が極めて低くなる。

【0094】

この実施の形態の混合器は、従来のバッチ手法では目的生成物を効率的に得ることが困難であった、いわゆる、拡散律速の反応に対して有用である。拡散律速の反応は、分子拡散速度が速い反応であり、例えば、

A+B→C+D (A,B:反応試薬 C:目的生成物 D:副生成物)

のような反応を例にすると、拡散律速の場合、目的生成物Cから副生成物Dへ分子拡散により連続的に高速で変化する。この際、従来の手法(図31や図32)では、反応器内の反応容積が大きいため、滞留時間が長くなり、目的生成物Cの段階で反応を停止させることが困難であった。しかし、図27(c)のような流路構成を採ることにより、各試薬A,Bを予混合せずに微小反応容積の混合空間154に導き、微小反応容積内で、短時間に高速強制混合を行うことで、副生成物の発生を抑制し、目的生成物を高収率で得ることが可能になった。

【0095】

図28は、図27の実施の形態をさらに発展させた実施の形態の混合器である。この実施の形態では、同図(a)に示すように、ベース部152aは、2枚のベース部174a、174bにより構成される。そして、下側のベース部174aの上面には、同図(b)に示すように第1の導入流路156aの環状流路176aが形成され、同図(c)に示すように、上側のベース板174bの下面には、第1の導入流路156aの環状流路176aとは重ならない位置に第2の導入流路156bの環状流路176bが形成されているとともに、第1の導入流路156aおよび第2の導入流路156bの環状流路176a,176b上に相当する位置に、周方向等配置された貫通孔178が形成されている。そして、カバー部162の下面には、同図(d)に示すように、第1の導入流路156aおよび第2の導入流路156bからの貫通孔178を隣接するどうし対にして、混合空間154の同じ位置に開口させるV字状の導液流路179が形成されている。なお、ベース板174a,174bどうし、およびこれとカバー部162はそれぞれ接着もしくはパッキンを介したネジ止めなどにより結合する。

【0096】

このような構成により、図27では2ヶ所でのみ開口していた導入流路156を、より多くの箇所で開口させることができる。従って、図27の実施の形態の効果である混合空間154内での均一な混合と反応、および爆発を抑制する効果等をより顕著に得ることができる。

【0097】

図29は、この発明のさらに他の実施の形態の混合器を示すもので、導入流路156aおよび第2の導入流路156bを、混合空間154に入る前に合流させて、予混合させるものである。図29(a)の例は、図27(c)のカバー部162の水平流路164の形状を変形したもので、それぞれ分岐した導入流路156a,156bは、周方向へ90度延びたところで合流し、それから径方向に混合空間154へ向けて延びる予混合流路180aとなる。すなわち、2つの試薬A,Bは、混合空間154へ入る前段の予混合流路180aで混合が開始される。これにより、混合空間154への導入時点では、確実に混合用試薬が均一化される。この実施の形態は、予混合による弊害が出ないような反応に用いるのが好適である。

【0098】

図29(b)の例では、合流点の形状をT字路ではなく、Y字路としたもので、これにより、予混合流路180bを短く設定している。斜めの流路の角度を変えることにより、予混合流路180bの長さを変えることができる。長さの設定は、反応に応じて適宜に行えばよい。

【0099】

また、図29(c)の例では、予混合流路180cに至る傾斜流路182を分岐させて、合流を多段で行うようにしたものである。これにより、混合空間154内に導入される試薬が多層化し、各流体層は薄くなる。従って、試薬同士の分子間距離も小さくなるので、分子拡散による混合効率向上の効果により混合が促進される。

【0100】

さらに、図29(d)は、図28(d)のカバー部162の図面に対応する図であり、導液流路179の先にY字路状の予混合流路180dを設けて、予混合させる形式としたものである。これにより、予混合流路180dを有する導入流路156a,156bが混合空間154に多数が開口するようになっている。図29の各実施の形態の導入流路の形態は、反応の種類等に応じて適宜に選択すればよい。

【0101】

なお、図29の各実施の形態では、各導入流路156の断面積は1mm2以下、好ましくは0.25mm2以下、より好ましくは0.01mm2以下である。また、導入流路156,156a,156bの断面寸法は、図29(e),(f)に記載のとおり、幅をW、深さをHとした場合、W≦Hの条件であることが望ましい。また、導入流路156,156a,156bの断面形状は、矩形型や半円型など対象とする化学反応に応じて都度選択する。なお、図29では図示していないが、図27に示したような温度調節手段171、温度センサ172、温度コントローラ173を用いるのは、特に有効である。微細流路においては、温度の制御をより精密に行うことができるからである。

【0102】

このように導入流路156,156a,156bを微小化することにより、混合空間156までの過程で分子拡散を利用した拡散混合を行い、混合効率を向上させることが可能となる。従って、導入流路156,156a,156bの微小化による分子拡散による混合促進と微小反応室内の攪拌による混合促進の両者を併用した相乗効果を利用して、高効率混合を達成することができる。なお、混合空間154からり導出口までの流路断面積を微小化することにより、混合試薬間の分子拡散が助長され、混合効率(収率)が向上することは言うまでもない。

【0103】

従って、例えば、この実施の形態の混合器は、反応律速の化学反応において有用である。反応律速の反応は、通常、試薬を容器内に混入した状態では反応は進まず、従来、高収率で目的生成物を得るために、長時間の強制攪拌が必要であった。これに対し、図29の各実施の形態では、予混合流路180a〜180dの微小空間内での分子拡散による混合と微小反応室内での強制混合により短時間で高収率の目的生成物を得ることが可能となった。

【図面の簡単な説明】

【0104】

【図1】この発明の実施の形態の混合器を示す、(a)外観斜視図、(b)断面図である。

【図2】図1の混合器の作用を示す概略図であり、(a)正面断面図、(b)平面断面図である。

【図3】図1の混合器の変形例を示す平面断面図である。

【図4】(a)ないし(f)は、撹拌子の各種変形例を示す図である。

【図5】(a)及び(b)は、図1の実施の形態の混合器の変形例を示す図である。

【図6】(a)ないし(d)は、ベース部152aの各種変形例を示す図である。

【図7】(a)ないし(d)は、カバー部162の各種変形例を示す図である。

【図8】カバー部162の他の変形例を示す図である。

【図9】(a)ないし(d)は、ベース部152aの各種変形例を示す図である。

【図10】(a)及び(b)は、他の実施の形態の混合器を示す図である。

【図11】(a)ないし(c)は、他の実施の形態の混合器を示す図である。

【図12】(a)及び(b)は、さらに他の実施の形態の混合器を示す図である。

【図13】さらに他の実施の形態の混合器を示す図である。

【図14】さらに他の実施の形態の混合器を示す図である。

【図15】(a)及び(b)は、この発明の実施の形態の混合器による第1の実施例を説明する図である。

【図16】図15で説明した実施例の結果を示すグラフであり、(a)は、反応の結果の一例を示す時間−収率図、(b)は、生成物流量−収率図である。

【図17】図15で説明した実施例において、導入流体の流速と攪拌子の周速度の比と収率の関係を示すグラフである。

【図18】(a)及び(b)は、この発明の実施の形態の混合器の他の実施の形態を説明する図である。

【図19】図18で説明した第2の実施例の結果を示すグラフである。

【図20】この発明の他の実施の形態の混合器を説明する図である。

【図20A】この発明の第3の実施例を説明する図である。

【図21】(a)及び(b)は、この発明の、他の実施の形態の混合器を示す図である。

【図22】(a)ないし(c)は、ベース部152aの構成を示す図である。

【図23】スターラの他の実施の形態を示す図である。

【図24】さらに他の実施の形態の混合器を示す図である。

【図25】さらに他の実施の形態の混合器を示す図である。

【図26】図25で説明した実施の形態のスターラの構成を示す図である。

【図27】さらに他の実施の形態の混合器を示す図であり、(a)は外観図、(b)は断面図、(c)は(b)のc矢視図である。

【図28】さらに他の実施の形態の混合器を示す図であり、(a)は断面図、(b)〜(d)は、(a)のb〜d矢視図である。

【図29】さらに他の実施の形態の混合器の導入流路156を示す図である。

【図30】従来のバッチ式の混合器を示す図である。

【図31】従来の連続式の混合器を示す図である。

【図32】従来の連続式の混合器の他の例を示す図である。

【図33】従来の連続式の混合器の作用を示す図である。

【図34】化学反応におけるエネルギの変化を示すグラフである。

【図35】流れ場中に障害物を置いた場合の流れの状態を示す図である。

【符号の説明】

【0105】

10,110,152 ベース部

12,112,162 カバー部

14,114,154 混合空間

16,116 混合器

18,118,170 撹拌子

20,120,156 導入流路

22,122,166 導出流路

28 駆動機構

38,169,173 コントローラ

40 放射状部

52 ヒータ

53 温度センサ

54 熱媒体流路

56 分析装置

171 温度調節手段

180a〜180d 予混合流路

【特許請求の範囲】

【請求項1】

連続処理を行う反応システムにおいて用いる混合器であって、

それぞれ異なる流体を供給する少なくとも2つの導入流路と少なくとも1つの導出流路を有する混合空間を形成する容器と、

前記混合空間に配置された撹拌子と、

該攪拌子を駆動する駆動機構とを有することを特徴とする混合器。

【請求項2】

前記混合空間は回転対称に形成され、前記撹拌子は、前記混合空間の回転対称軸まわりに回転する回転子であることを特徴とする請求項1に記載の混合器。

【請求項3】

前記撹拌子は、前記混合空間の回転対称軸から周縁部に向けて延びる放射状部を有することを特徴とする請求項1または請求項2に記載の混合器。

【請求項4】

前記容器は、容器本体と蓋部とを有することを特徴とする請求項1ないし請求項3のいずれかに記載の混合器。

【請求項5】

前記駆動機構は、前記撹拌子を遠隔的に駆動するものであることを特徴とする請求項1ないし請求項4のいずれかに記載の混合器。

【請求項6】

前記駆動機構は、前記撹拌子に直結してこれを駆動するものであることを特徴とする請求項1ないし請求項5のいずれかに記載の混合器。

【請求項7】

前記混合空間の温度を調整する温度調整機構が設けられていることを特徴とする請求項1ないし請求項6のいずれかに記載の混合器。

【請求項8】

前記回転子と前記容器の対向面間に微小隙間が形成されていることを特徴とする請求項2に記載の混合器。

【請求項9】

前記微小隙間は、互いに対向する円錐面により形成されていることを特徴とする請求項8に記載の混合器。

【請求項10】

前記少なくとも2つの導入流路は、前記混合空間において互いに近接して開口していることを特徴とする請求項1ないし請求項9のいずれかに記載の混合器。

【請求項11】

前記少なくとも2つの導入流路は、前記混合空間への開口部より上流側で合流していることを特徴とする請求項1ないし請求項9のいずれかに記載の混合器。

【請求項12】

請求項1ないし請求項11のいずれかに記載の混合器と、これに原料流体を供給する供給源と、前記混合器における反応生成物を回収する回収容器とを有することを特徴とする反応装置。

【請求項13】

前記混合器における撹拌子による撹拌速度を制御する制御装置を有することを特徴とする請求項12に記載の反応装置。

【請求項14】

前記混合器における温度を制御する制御装置を有することを特徴とする請求項12または請求項13に記載の反応装置。

【請求項15】

前記反応生成物を分析する分析装置を有することを特徴とする請求項12ないし請求項14のいずれかに記載の反応装置。

【請求項1】

連続処理を行う反応システムにおいて用いる混合器であって、

それぞれ異なる流体を供給する少なくとも2つの導入流路と少なくとも1つの導出流路を有する混合空間を形成する容器と、

前記混合空間に配置された撹拌子と、

該攪拌子を駆動する駆動機構とを有することを特徴とする混合器。

【請求項2】

前記混合空間は回転対称に形成され、前記撹拌子は、前記混合空間の回転対称軸まわりに回転する回転子であることを特徴とする請求項1に記載の混合器。

【請求項3】

前記撹拌子は、前記混合空間の回転対称軸から周縁部に向けて延びる放射状部を有することを特徴とする請求項1または請求項2に記載の混合器。

【請求項4】

前記容器は、容器本体と蓋部とを有することを特徴とする請求項1ないし請求項3のいずれかに記載の混合器。

【請求項5】

前記駆動機構は、前記撹拌子を遠隔的に駆動するものであることを特徴とする請求項1ないし請求項4のいずれかに記載の混合器。

【請求項6】

前記駆動機構は、前記撹拌子に直結してこれを駆動するものであることを特徴とする請求項1ないし請求項5のいずれかに記載の混合器。

【請求項7】

前記混合空間の温度を調整する温度調整機構が設けられていることを特徴とする請求項1ないし請求項6のいずれかに記載の混合器。

【請求項8】

前記回転子と前記容器の対向面間に微小隙間が形成されていることを特徴とする請求項2に記載の混合器。

【請求項9】

前記微小隙間は、互いに対向する円錐面により形成されていることを特徴とする請求項8に記載の混合器。

【請求項10】

前記少なくとも2つの導入流路は、前記混合空間において互いに近接して開口していることを特徴とする請求項1ないし請求項9のいずれかに記載の混合器。

【請求項11】

前記少なくとも2つの導入流路は、前記混合空間への開口部より上流側で合流していることを特徴とする請求項1ないし請求項9のいずれかに記載の混合器。

【請求項12】

請求項1ないし請求項11のいずれかに記載の混合器と、これに原料流体を供給する供給源と、前記混合器における反応生成物を回収する回収容器とを有することを特徴とする反応装置。

【請求項13】

前記混合器における撹拌子による撹拌速度を制御する制御装置を有することを特徴とする請求項12に記載の反応装置。

【請求項14】

前記混合器における温度を制御する制御装置を有することを特徴とする請求項12または請求項13に記載の反応装置。

【請求項15】

前記反応生成物を分析する分析装置を有することを特徴とする請求項12ないし請求項14のいずれかに記載の反応装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図20A】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図20A】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開2007−54817(P2007−54817A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−369580(P2005−369580)

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]