混合廃棄物の処理方法

【課題】再生固形燃料の発熱量を低下させることなく、しかも、高性能又は大形の加熱装置を反応容器自体に設けることなく、塩素分を含む混合廃棄物を加熱し、脱塩・乾燥処理する。

【解決手段】塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させる混合廃棄物の処理方法において、有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を反応器内に供給して反応器内の温度を飽和水蒸気の温度に所定時間保持する。反応器内で気化した塩素を反応器内の水蒸気とともに反応器外に導出し、或いは、固形分を加水混合攪拌した後に固液分離して塩素を排出する。

【解決手段】塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させる混合廃棄物の処理方法において、有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を反応器内に供給して反応器内の温度を飽和水蒸気の温度に所定時間保持する。反応器内で気化した塩素を反応器内の水蒸気とともに反応器外に導出し、或いは、固形分を加水混合攪拌した後に固液分離して塩素を排出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、混合廃棄物の処理方法に関するものであり、より詳細には、塩素分(有機塩、無機塩)を含む混合廃棄物を脱塩・乾燥処理する混合廃棄物の処理方法に関するものである。

【背景技術】

【0002】

生ゴミ、食品廃棄物、農業廃棄物、林産廃棄物等の有機性廃棄物を加熱容器内に収容して加熱・攪拌し、水熱反応によって廃棄物を減容し、微細化し又は微粉化する水熱方式の廃棄物処理装置が知られている(特開2003−306825号公報)。

【0003】

このような有機性廃棄物を容器内に収容し、高温・高圧の水蒸気によって廃棄物を数十分間加熱(蒸煮)した後、容器内圧力を瞬間的に開放し、水の断熱膨張のエネルギーによって固体成分を粉砕(爆砕)する水蒸気爆砕(蒸煮爆砕)方式の廃棄物処理装置が知られている(特開2003−47409号公報、特許第3613567号公報)。

【0004】

また、有機性廃棄物を水中処理する処理容器を使用し、容器内の圧力及び温度を高温・高圧に保持した状態で熱水及び廃棄物を攪拌する廃棄物燃料化装置が、特開2007−112880号等に記載されている。この方式の燃料化装置は、1.55MPa、200℃以上の高温・高圧水によって廃棄物を溶融し且つ加水分解するように構成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−306825号公報

【特許文献2】特開2003−47409号公報

【特許文献3】特許第3613567号公報

【特許文献4】特開2007−112880号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高温・高圧水又は飽和水蒸気による有機性廃棄物の加水分解作用、容器内圧力の急激な減圧による含水廃棄物の爆砕作用、或いは、加水分解及び爆砕の両作用により、廃棄物の無害化、微粉砕及び乾燥を図る従来の廃棄物処理装置によれば、比較的高い発熱量を有する再生固形燃料を製造し、再生固形燃料を各種燃焼装置等に供給し得るかもしれない。

【0007】

しかし、廃棄物の水熱処理、蒸煮処理又は蒸煮・爆砕処理によって再生固形燃料を製造する従来の廃棄物処理装置においては、通常は、200℃、1.6MPa以下の温度・圧力の高温・高圧水又は飽和水蒸気が使用されていたことから、塩化ビニル(PVC)等の有機塩素を含む混合廃棄物を再生燃料化しようとすると、廃棄物中の塩素が固形燃料中に残留してしまう。このため、再生固形燃料をセメントキルン等の燃焼炉に燃料として供給した場合、炉の閉塞、炉体の腐食等の問題が生じる。

【0008】

他方、処理容器内の圧力及び温度を1.55MPa、200℃以上に保持し、高温・高圧の熱水によって廃棄物を加水分解するように構成された上記燃料化装置によれば、有機性廃棄物中の塩化ビニルを熱分解して塩素を気化させ、塩素を水蒸気とともに系外に排出することが可能であろうと考えられる。

【0009】

しかし、このような高温・高圧状態に処理容器内雰囲気を維持するには、容器内の有機性廃棄物及び水を加熱し且つ高温高圧状態に保持すべく多量の熱を容器内に供給しなければならず、このため、処理容器は、容器内雰囲気を加熱する高性能且つ大形の加熱装置を要するとともに、この種の加熱装置を作動すべく多量の電力又は燃料を加熱装置に供給する必要が生じる。

【0010】

また、250℃を超える温度に容器内雰囲気を加熱した場合、廃棄物中の塩素のみならず、廃棄物に含まれる有用な有機物も同様に熱分解・気化してしまうので、水蒸気とともに容器外に排出される有機物濃度が増加する傾向があり、これは、容器内に残留する再生固形燃料の発熱量を低下させる要因となる。

【0011】

本発明は、このような課題に鑑みてなされたものであり、その目的とするところは、再生固形燃料の発熱量を低下させることなく、しかも、容器内雰囲気を加熱すべく高性能又は大形の加熱装置を反応容器自体に設けることなく、塩素分を含む混合廃棄物を加熱して該廃棄物を脱塩・乾燥処理することができる混合廃棄物の処理方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成すべく、塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内で気化した塩素を該反応器内の水蒸気によって反応器外に導出して無害化し、

前記反応器内に残留した固形分を再生固形燃料として反応器外に導出することを特徴とする混合廃棄物の処理方法を提供する。

【0013】

本発明の上記構成によれば、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気が反応器内に供給され、反応器内の温度は、飽和水蒸気の温度に所定時間保持される。圧力2.0〜3.0MPaの飽和水蒸気の温度は、約212〜233℃であり、従って、反応器内の温度は、約212〜233℃の範囲内の所定温度に所定時間保持される。

【0014】

反応器内の飽和水蒸気は、廃棄物と接触して凝縮する。廃棄物は、水蒸気が保有する多大な潜熱を受熱する。廃棄物は、主として飽和水蒸気の潜熱によって加熱されるので、容器内雰囲気を加熱する高性能又は大形の加熱装置を反応容器自体に設ける必要は生じない。

【0015】

反応器内の温度は、飽和水蒸気の温度、即ち、約212〜233℃の範囲内の所定温度に制御されるが、この温度域においては、塩化ビニル(PVC)等の塩素分の熱分解反応が進行する一方、炭化水素又は炭素化合物の熱分解反応はほとんど進行しないことが判明している。即ち、有機性廃棄物中の塩素分のみが塩化水素ガスとして気化するのに対し、有機性廃棄物中の有機化合物及び炭化水素の熱分解はさほど進行しない。このため、有機性廃棄物が保有する可燃分は気化又は液化によって固形分からほとんど流出せず、従って、比較的高い発熱量の固形分が第1反応器内に残留する。反応器内で気化した塩素は、反応器内の水蒸気とともに反応器外に導出され、水蒸気の凝縮および凝縮水の排水処理(中和処理)等の工程によって無害化される。

【0016】

本発明は又、上記目的を達成すべく、塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内に残留した固形分に加水して該固形分を所定時間混合攪拌し、固形分に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離することを特徴とする混合廃棄物の処理方法を提供する。

【0017】

本発明の上記構成は、廃棄物の熱分解後に固形分に残留した塩を水溶液として系外に排出し、これにより、廃棄物を脱塩処理することを意図したものである。即ち、塩化ビニル(PVC)等の塩素分を比較的多量に含む一方、塩基又は塩基性化合物の含有量が比較的少ない医療廃棄物等の廃棄物を脱塩処理する場合には、前述の如く、反応器内で気化した塩素の多くは水蒸気によって効果的に反応器外に排出し得るが、水酸化ナトリウム、水酸化カルシウム等の塩基又は塩基性化合物を比較的多量に含む廃棄物を脱塩処理する場合、熱分解によって廃棄物から発生した塩化水素が廃棄物中の塩基と酸塩基反応し、比較的多量の塩を生成する結果、廃棄物中の塩素を所望の如く水蒸気側に移行させることが困難な状況が生じ易い。このため、本発明の上記構成においては、熱分解後の固形分を加水・混合攪拌によってスラリー化するとともに、固形分に残留した塩をスラリーの固液分離処理によって水溶液として系外に排出し、これにより、廃棄物を脱塩処理する。これは、塩基又は塩基性化合物を比較的多量に含む有機性廃棄物に関して殊に有効な脱塩処理方法である。

【発明の効果】

【0018】

本発明の混合廃棄物処理方法によれば、再生固形燃料の発熱量を低下させることなく、しかも、容器内雰囲気を加熱すべく高性能又は大形の加熱装置を反応容器に設けることなく、塩素分を含む混合廃棄物を加熱して該廃棄物を脱塩・乾燥処理することができる。

【図面の簡単な説明】

【0019】

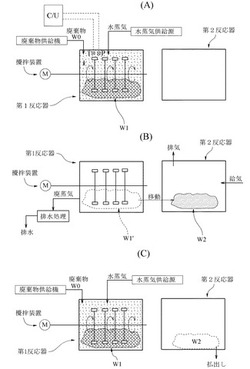

【図1】本発明の第1実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図2】図1に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図であり、廃棄物処理装置の作動工程が段階的に示されている。

【図3】本発明の第2実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図4】図3に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図5】本発明の第3実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図6】図5に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図7】本発明の第4実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図8】図7に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図9】図7に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図であり、図7に示す工程に後続する工程が示されている。

【発明を実施するための形態】

【0020】

本発明の好ましい実施形態によれば、飽和水蒸気の圧力は、2.5〜3.0MPaの範囲内の所定圧力、例えば、2.8MPaに設定され、反応器内の温度は、約224〜233℃の範囲内の温度、例えば、約230℃に設定される。

【0021】

本発明の或る好適な実施形態においては、第2の反応器が設けられ、上記反応器(第1反応器)内の固形分は、第1反応器から第2反応器に移送され、第2反応器において乾燥処理を受ける。好ましくは、外気温相当の温度の空気又は所定温度に加熱された空気が、乾燥用空気として第1及び/又は第2反応器内に強制通風される。反応器内雰囲気は換気され、反応器内の固形分は常温空気又は加温空気の通風によって強制乾燥される。

【0022】

好ましくは、第1反応器内の温度又は圧力を検出して、第1反応器に対する飽和水蒸気の供給を制御する制御系設備が設けられる。所望により、この制御系設備は、乾燥工程において乾燥器内の雰囲気(温度、湿度等)を計測する計測手段を更に有し、乾燥用機器類の運転をも制御するように構成される。

【0023】

上記所定時間(保持時間)は、少なくとも15分、好ましくは、30分以上、更に好ましくは、1時間以上の時間に設定される。本発明者等の実験によれば、上記所定時間(保持時間)を増大(延長)すると、飽和水蒸気の凝縮量が増大する結果、含水率50wt%(重量比)以上の高含水の生成物(水熱処理後の廃棄物)が得られる。本発明者等の認識によれば、このような反応器内の生成物に残留する塩素分は、主として無機塩である。この生成物を固液分離装置に導入して液分を抽出・除去すると、液中に溶け込んだ無機塩を同時に除去することができる。抽出液(分離液)は、凝縮水と一緒に廃水処理すれば良い。このような観点より、本発明の或る好適な実施形態においては、水分を多量に含む反応器内の固形分が固液分離装置に導入され、固液分離処理を受ける。固液分離装置として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を好適に使用し得る。

【0024】

本発明の他の好適な実施形態によれば、第1反応器内の固形分は混合攪拌槽に導入されて加水され且つ所定時間混合攪拌され、この結果、固形分はスラリー化する。第1反応器内における酸塩基反応によって生成して固形分中に残留した塩は、混合攪拌槽において水中に溶出する。好ましくは、加水される水の重量は、反応器内の固形分1重量部に対して2〜50重量部の範囲内に設定される。固形分を含むスラリーは固液分離装置に導入され、固液分離される。水に溶出した塩は、水溶液として系外に排出される。更に好ましくは、固液分離した固形分は、第2反応器に移送され、乾燥処理を受ける。所望により、外気相当温度の空気又は所定温度に加熱された空気が乾燥空気として第2反応器に通風され、乾燥空気は、固形分を強制乾燥させる。

【実施例1】

【0025】

図1は、本発明の第1実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【0026】

廃棄物処理装置は、第1反応器、第2反応器及び排水処理装置から構成される。第1反応器には、混合廃棄物として、塩化ビニル(PVC)を比較的多量に含む有機性廃棄物が供給されるとともに、高温・高圧の飽和水蒸気が導入される。第1反応器は、容器内の温度及び圧力を検出する温度検出器T及び圧力検出器Pを有し、検出器T、Pは、制御装置(制御ユニット)C/Uに接続される。制御装置C/Uは、水蒸気供給源に制御信号を出力し、或いは、水蒸気供給系設備の弁類等を制御し、これにより、第1反応器に供給される水蒸気の圧力及び供給量(流量)等を制御する。

【0027】

第1反応器内の飽和水蒸気の圧力は、2.0〜3.0MPaの範囲内、好ましくは、2.5〜3.0MPaの範囲内の所定圧力、例えば、2.8MPaに設定される。圧力2.0〜3.0MPaの飽和水蒸気の温度は、約212〜233℃であり、圧力2.5〜3.0MPaの飽和水蒸気の温度は、約224〜233℃である。また、圧力2.8MPaの飽和水蒸気の温度は、約230℃である。

【0028】

本実施形態においては、2.0〜3.0MPaの範囲内(好ましくは、2.5〜3.0MPaの範囲内)の所定圧力の飽和水蒸気を供給可能な既存又は既設の水蒸気発生装置、例えば、発電設備の既設水蒸気ボイラーや、同等の他の既設水蒸気ボイラーを水蒸気供給源として好適に使用し得る。所望により、このよう圧力の飽和水蒸気を供給可能な水蒸気発生装置を新たに設置しても良い。なお、3.0MPaを超える高圧の水蒸気を発生させ且つ供給する水蒸気供給設備は、耐圧性、耐久性等の観点より比較的高度又は特殊な技術を要し、水蒸気ボイラー等の機器又は装置の初期費用(購入・設置費用等)もかなり高額化するのに対し、圧力3.0MPa以下の飽和水蒸気を利用する限りにおいては、上記の如く既存又は汎用の設備を利用することが可能であり、また、仮に水蒸気供給系設備を新設する場合であっても、比較的容易に水蒸気供給系設備を新設することが可能であると考えられる。

【0029】

制御装置C/Uは、検出器T、Pの検出結果に基づいて第1反応器内の飽和水蒸気の圧力及び温度を上記圧力及び温度に所定時間保持するように水蒸気供給源に制御信号を出力し、或いは、水蒸気供給系設備を制御する。第1反応器内の圧力及び温度の保持時間は、少なくとも15分、好ましくは、30分以上、更に好ましくは、1時間以上の時間に設定される。

【0030】

本発明によれば、第1反応器内の飽和水蒸気は凝縮し、水蒸気が保有する多大な潜熱は有機性廃棄物に対して放熱される。約212〜233℃の温度域においては、塩化ビニル(PVC)の熱分解反応は進行するが、炭化水素又は炭素化合物の熱分解反応は生じないことが判明している。即ち、約212〜233℃の温度域においては、有機性廃棄物中の有機化合物及び炭化水素の熱分解はさほど進行せず、実質的に有機性廃棄物中の塩素のみが塩化水素ガスとして気化するので、有機性廃棄物が保有する可燃分の多くは、気化又は液化によって固形分から多量に流出することなく、従って、比較的高い発熱量の固形分が第1反応器内に残留する。

【0031】

制御装置C/Uは、第1反応器内の飽和水蒸気の圧力及び温度を所定時間保持した後、第1反応器の水蒸気を廃蒸気として排水処理装置に排出するように第1反応器の廃蒸気排出装置(図示せず)を制御し、廃蒸気は、排水処理装置に排出される。廃蒸気は、排水処理装置において凝縮し且つ中和処理を受け、しかる後、排水系管路(図示せず)を介して系外に排水される。

【0032】

制御装置C/Uは又、第1反応器内に残留した固形分を第2反応器に移送するように第1反応器の固形分移動装置(図示せず)を制御する。第2反応器に移動した固形分は、第2反応器において乾燥処理(又は脱水・乾燥処理)を受ける。乾燥後の固形分は、第2反応器から排出され、再生固形燃料、例えば、石炭代替の固形燃料として外部施設等に出荷される。所望により、再生固形燃料の一部は、水蒸気供給源を構成する水蒸気ボイラー等(図示せず)の燃料として使用される。

【0033】

図2は、図1に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。図2には、廃棄物処理装置の作動工程が段階的に示されている。

【0034】

図2(A)に示す如く、第1反応器は、有機性廃棄物W0を第1反応器内に導入するピストン・シリンダ式押出機等の廃棄物供給機を備える。第1反応器には、水蒸気供給系設備の水蒸気供給管路が接続される。前述の如く、所定圧力の飽和水蒸気が、水蒸気供給管路を介して制御装置C/Uの制御下に第1反応器内の水熱反応域に供給される。

【0035】

第1反応器は、容器内の水熱反応域に投入された有機性廃棄物W1を強制的に攪拌する攪拌装置を備える。攪拌装置は、反応器本体に水平に支承された回転軸と、回転軸に固定され且つ回転軸から径方向に延びる攪拌羽根と、回転軸を回転駆動する電動モータMとを有し、有機性廃棄物W1は、回転軸及び攪拌羽根の回転運動によって攪拌される。

【0036】

飽和水蒸気は第1反応器内の水熱反応域に充満し、第1反応器内の有機性廃棄物は攪拌装置によって攪拌され、飽和水蒸気と混合接触する。反応域の飽和水蒸気は有機性廃棄W1の表面で凝縮して多量の潜熱を放熱する。水蒸気が保有する多大な潜熱が有機性廃棄物W1に吸熱される結果、有機性廃棄物W1の熱分解反応が進行し、有機性廃棄物W1は微細化又は微粉化する。

【0037】

第1反応器内の圧力及び温度は、飽和水蒸気の圧力及び温度であり、前述の如く、2.0〜3.0MPa、約212〜233℃の範囲内、好ましくは、2.5〜3.0MPa、約224〜233℃の範囲内の圧力及び温度、例えば、2.8MPa、約230℃の圧力及び温度に所定時間保持される。前述の如く、このような温度条件の下で進行する熱分解反応では、有機性廃棄物中の塩素分のみが塩化水素ガスとして気化するのに対し、有機性廃棄物中の有機化合物及び炭化水素の熱分解は実質的には進行せず、従って、有機性廃棄物中の塩素が水蒸気に移行する一方、比較的多量の可燃分を保有する比較的高い発熱量の固形分W1'が第1反応器内に残留する。

【0038】

第1反応域がこのような熱分解処理を所定時間継続することによって、第1反応器内の有機性廃棄物W1が微細化又は微粉化され且つ脱塩されると、制御装置C/Uは、水蒸気供給系設備及び廃蒸気系設備を制御し、水蒸気の供給を停止させるとともに、図2(B)に示す如く、第1反応器内の水蒸気を廃蒸気として排水処理装置に排出させる。塩素分を多量に含む廃蒸気は、前述のとおり、排水処理装置において凝縮し且つ中和処理を受けた後、系外に排水される。所望により、第1反応器内の雰囲気を換気する換気設備又は給排気設備を第1反応器に配設し、廃蒸気後の所定時期に反応域の雰囲気を換気するように第1反応器を構成しても良い。

【0039】

第1反応器に残留した固形分W1'は第2反応器に移送され、第2反応器において常温通風乾燥方式の乾燥処理(又は脱水・乾燥処理)を受ける。第2反応器には、第2反応器内の固形分W2を乾燥させるための通風用給気管及び排気管が接続される。給気管及び排気管の少なくとも一方には、送風機(図示せず)が介装され、常温外気が第2反応器に強制通風される。

【0040】

図2(C)に示す如く、乾燥後の固形分W2は、微細化又は微粉化し且つ脱塩された再生固形燃料として第2反応器から払い出される。他方、第1反応器内には、有機性廃棄物W1が新たに供給されるとともに、高温・高圧の飽和水蒸気が水蒸気供給系設備によって第1反応器内に導入される。前述の如く、有機性廃棄物W1は、回転軸及び攪拌羽根の回転運動によって攪拌され、有機性廃棄物W1の水熱処理(脱塩処理)が第1反応器内で進行する。以下、図2(A)〜図2(C)に示す工程が反復実施される。

【実施例2】

【0041】

図3は、第2実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図であり、図4は、図3に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【0042】

本実施例の廃棄物処理装置は、第1反応器内に生成した含水率50wt%以上の高含水生成物(水熱処理後の廃棄物)を脱水する固液分離手段として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を備える。廃棄物処理装置は、所定圧力の飽和水蒸気を第1反応器内に充填した状態を所定時間保持した後、水蒸気の供給を停止して第1反応器内の廃蒸気を排水処理装置に導出するとともに、高い含水率を有する第1反応器内の生成物(水熱処理後の廃棄物)を脱水機に導入する。

【0043】

本発明者等の或る実験結果によれば、前述の圧力に設定された飽和水蒸気によって有機性廃棄物を比較的長時間に亘って水熱処理した場合、水熱処理後の廃棄物には、主として無機塩が残留する。他方、水熱処理後の固液分離工程は、有機性廃棄物から無機塩を積極的に除去する対策として有効な手段であると考えられる。即ち、本実施例の廃棄物処理装置は、第1反応器内の圧力及び温度の保持時間を増大(延長)すると、生成物の含水率が増加するとともに、水熱処理による熱分解、細胞膜破壊等が進行し、生成物を比較的容易に機械脱水することが可能となる点を考慮したものであり、このような水熱処理特有の作用を利用し、水分に溶け込んだ無機塩を脱離液によって生成物から効果的に分離・除去しようとしたものである。

【0044】

脱水機内で固形分から分離した脱離液は、廃液管を介して排水処理装置に排出される。脱水後の固形分は、前述の第2反応器(図示せず)に供給され、前述の如く乾燥処理を受けた後、再生固形燃料として第2反応器から払い出される。

【0045】

図3及び図4に示す廃棄物処理装置の他の作動工程は、図1及び図2に示す廃棄物処理装置の作動工程と実質的に同じものであるので、前述の実施例の説明を引用することにより、重複する記載を省略する。

【実施例3】

【0046】

図5は、本発明の第3実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図であり、図6は、図5に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【0047】

本実施例の廃棄物処理装置は、温風通風乾燥方式の強制乾燥設備を備えた単一の反容器を有する。強制乾燥設備は、外気を反応器に導入する送風機及び給気管と、反応器内の雰囲気を系外に排気する排気管とを備える。給気管には熱交換器が介装される。熱交換器には、熱交換器に熱媒体を循環させる熱媒体循環回路が接続される。熱媒体循環回路を構成する熱源として、反応器に接続した水蒸気供給源を使用し、或いは、水蒸気供給源の燃料と同一又は同等の燃料によって熱媒体流体を加熱する加熱装置等を使用することができる。前述の如く、このような加熱装置の燃料として、再生固形燃料の一部を使用しても良い。

【0048】

図6(A)及び図6(B)に示すように、廃棄物処理装置は、所定圧力の飽和水蒸気を第1反応器内に充填した状態を所定時間保持した後、水蒸気の供給を停止するとともに、第1反応器内の水蒸気を廃蒸気として排水処理装置に排出し、廃蒸気によって塩素分を廃棄物から除去する。図6(C)に示す如く、熱交換器によって加熱された外界雰囲気の空気が、送風機の送風圧力下に反応器内に強制通風され、反応器内の雰囲気は、強制換気される。反応器内の生成物(水熱反応後の廃棄物)は、温風通風による乾燥処理を受けた後、脱塩後の再生固形燃料として反応器から払い出される。

【実施例4】

【0049】

図7は、本発明の第4実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示す廃棄物処理装置のブロック図である。

【0050】

本発明者等は、本発明の混合廃棄物処理方法の実用化を企図した研究及び実験を継続的に実施しているが、その研究・実験過程において、酸塩基反応によって生成した比較的多量の塩が水熱処理後の固形分に残留する現象が認められた。これは、廃棄物中の水酸化ナトリウム、水酸化カルシウム等の塩基又は塩基性化合物と、水熱処理によって廃棄物から発生した塩化水素とが急激に酸塩基反応し、比較的多量の塩を反応器内に生成した結果であると考えられる。このような現象を積極的に利用すれば、水熱処理後の固形分に残留した塩を水溶液として系外に排出することによって廃棄物を脱塩処理することが可能であり、これは、塩基又は塩基性化合物を比較的多量に含む有機性廃棄物に関する極めて有効な脱塩処理方法を提供する。

【0051】

このような観点より、本実施例の廃棄物処理装置は、混合攪拌槽と固液分離装置とを有する。即ち、本実施例の廃棄物処理装置は、第1反応器内に残留した固形分に含まれる塩を溶出除去する手段として、常温(大気温度相当)の水(液相)、或いは、加温された水(液相)を第1反応器の固形分(水熱処理後の廃棄物)に加えて固形分及び水を混合攪拌する混合攪拌槽を備えるとともに、混合攪拌槽に生成した混合スラリーを脱水する固液分離装置を備える。混合攪拌装置は、固形分を水に良好に分散せしめる混合攪拌機構を備えており、固形分中の塩は水に溶解し、水中に拡散する。好ましくは、混合攪拌槽内に供給すべき水の重量は、固形分1重量部に対して2重量部から50重量部の範囲内に設定される。

【0052】

混合攪拌槽の混合攪拌処理によって得られた混合スラリーは、スラリー給送管等の管路を介して固液分離装置に導入される。固液分離装置として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を好適に使用し得る。固液分離装置内で分離した脱離液は、廃液管等を介して排水処理装置に排出される。固液分離によって得られた固形分は第2反応器に供給され、前述の如く乾燥処理を受けた後、再生固体燃料として第2反応器から払い出される。

【0053】

図8及び図9は、図7に示す廃棄物処理装置の構造および作動形態を概略的に示すブロックフロー図である。

【0054】

図8(A)に示す如く、第1反応器の有機性廃棄物W1は飽和水蒸気の存在下に攪拌され、前述の熱分解処理を受ける。第1反応器に残留した固形分W1'は混合攪拌槽に導入され、同時に、所定量の水が混合攪拌槽内に供給される。固形分は槽内で水と混合するとともに、混合攪拌処理を受けてスラリー化する。混合攪拌槽の混合攪拌機構は槽内の撹拌翼を回転駆動し、固形分に含まれた塩は水に溶解して水中に拡散する。この工程が図8(B)に示されている。

【0055】

混合攪拌槽に生成した混合スラリーは固液分離装置に導入される。この工程が図9(A)に示されている。脱水機内で固形分から分離した脱離液は、廃液管を介して排水処理装置に排出され、脱水後の固形分W2のみが第2反応器に供給される。図9(B)に示される如く、固形分W2は、前述の如く乾燥処理を受けた後、再生固形燃料として第2反応器から払い出される。他方、第1反応器内には、有機性廃棄物W1が新たに供給されるとともに、高温・高圧の飽和水蒸気が水蒸気供給系設備によって第1反応器内に導入される。以下、図8及び図9に示す工程が反復実施される。なお、図8及び図9に示す廃棄物処理装置の他の作動工程は、図1及び図2に示す廃棄物処理装置の作動工程と実質的に同じものであるので、前述の実施例の説明を引用することにより、重複する記載を省略する。

【0056】

以上、本発明の好適な実施形態及び実施例について詳細に説明したが、本発明は上記実施形態及び実施例に限定されるものではなく、特許請求の範囲に記載された本発明の範囲内で種々の変形又は変更が可能である。

【0057】

例えば、前述の実施例では、第2反応器は、常温通風乾燥方式の乾燥処理手段を備えた構成のものであるが、地域の気象条件、環境等に応じて、温風通風乾燥方式の乾燥処理手段を第2反応器に設けても良い。

【0058】

また、固形分を乾燥させる手段として、地域の気象条件、環境等によっては、自然乾燥方式の乾燥処理手段を採用することも可能である。この場合、乾燥処理を意図した第2反応器の設置や、送風機、熱源、熱交換器等の乾燥処理用設備機器の設置を省略することができる。

【産業上の利用可能性】

【0059】

本発明は、塩素分を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法に適用される。請求項1に記載された本発明の方法は、塩基又は塩基性化合物の含有量が比較的少なく、塩化ビニル(PVC)等の塩素分を比較的多量に含む医療廃棄物等の廃棄物の脱塩処理において好ましく採用し得る処理方法であり、請求項2に記載された本発明の処理方法は、塩基又は塩基性化合物を比較的多量に含む一般廃棄物を脱塩処理する上で効果的に採用し得る処理方法である。

【0060】

本発明によれば、建築物又は建築群等から排出される生活系生ゴミ、廃プチスチック、バイオマス系廃棄物等の混合廃棄物を脱塩し且つ微細化・微粉化し、脱塩処理後の比較的高カロリーの再生固形燃料を燃焼炉等の燃焼設備に燃料として供給することができる。

【技術分野】

【0001】

本発明は、混合廃棄物の処理方法に関するものであり、より詳細には、塩素分(有機塩、無機塩)を含む混合廃棄物を脱塩・乾燥処理する混合廃棄物の処理方法に関するものである。

【背景技術】

【0002】

生ゴミ、食品廃棄物、農業廃棄物、林産廃棄物等の有機性廃棄物を加熱容器内に収容して加熱・攪拌し、水熱反応によって廃棄物を減容し、微細化し又は微粉化する水熱方式の廃棄物処理装置が知られている(特開2003−306825号公報)。

【0003】

このような有機性廃棄物を容器内に収容し、高温・高圧の水蒸気によって廃棄物を数十分間加熱(蒸煮)した後、容器内圧力を瞬間的に開放し、水の断熱膨張のエネルギーによって固体成分を粉砕(爆砕)する水蒸気爆砕(蒸煮爆砕)方式の廃棄物処理装置が知られている(特開2003−47409号公報、特許第3613567号公報)。

【0004】

また、有機性廃棄物を水中処理する処理容器を使用し、容器内の圧力及び温度を高温・高圧に保持した状態で熱水及び廃棄物を攪拌する廃棄物燃料化装置が、特開2007−112880号等に記載されている。この方式の燃料化装置は、1.55MPa、200℃以上の高温・高圧水によって廃棄物を溶融し且つ加水分解するように構成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−306825号公報

【特許文献2】特開2003−47409号公報

【特許文献3】特許第3613567号公報

【特許文献4】特開2007−112880号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高温・高圧水又は飽和水蒸気による有機性廃棄物の加水分解作用、容器内圧力の急激な減圧による含水廃棄物の爆砕作用、或いは、加水分解及び爆砕の両作用により、廃棄物の無害化、微粉砕及び乾燥を図る従来の廃棄物処理装置によれば、比較的高い発熱量を有する再生固形燃料を製造し、再生固形燃料を各種燃焼装置等に供給し得るかもしれない。

【0007】

しかし、廃棄物の水熱処理、蒸煮処理又は蒸煮・爆砕処理によって再生固形燃料を製造する従来の廃棄物処理装置においては、通常は、200℃、1.6MPa以下の温度・圧力の高温・高圧水又は飽和水蒸気が使用されていたことから、塩化ビニル(PVC)等の有機塩素を含む混合廃棄物を再生燃料化しようとすると、廃棄物中の塩素が固形燃料中に残留してしまう。このため、再生固形燃料をセメントキルン等の燃焼炉に燃料として供給した場合、炉の閉塞、炉体の腐食等の問題が生じる。

【0008】

他方、処理容器内の圧力及び温度を1.55MPa、200℃以上に保持し、高温・高圧の熱水によって廃棄物を加水分解するように構成された上記燃料化装置によれば、有機性廃棄物中の塩化ビニルを熱分解して塩素を気化させ、塩素を水蒸気とともに系外に排出することが可能であろうと考えられる。

【0009】

しかし、このような高温・高圧状態に処理容器内雰囲気を維持するには、容器内の有機性廃棄物及び水を加熱し且つ高温高圧状態に保持すべく多量の熱を容器内に供給しなければならず、このため、処理容器は、容器内雰囲気を加熱する高性能且つ大形の加熱装置を要するとともに、この種の加熱装置を作動すべく多量の電力又は燃料を加熱装置に供給する必要が生じる。

【0010】

また、250℃を超える温度に容器内雰囲気を加熱した場合、廃棄物中の塩素のみならず、廃棄物に含まれる有用な有機物も同様に熱分解・気化してしまうので、水蒸気とともに容器外に排出される有機物濃度が増加する傾向があり、これは、容器内に残留する再生固形燃料の発熱量を低下させる要因となる。

【0011】

本発明は、このような課題に鑑みてなされたものであり、その目的とするところは、再生固形燃料の発熱量を低下させることなく、しかも、容器内雰囲気を加熱すべく高性能又は大形の加熱装置を反応容器自体に設けることなく、塩素分を含む混合廃棄物を加熱して該廃棄物を脱塩・乾燥処理することができる混合廃棄物の処理方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成すべく、塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内で気化した塩素を該反応器内の水蒸気によって反応器外に導出して無害化し、

前記反応器内に残留した固形分を再生固形燃料として反応器外に導出することを特徴とする混合廃棄物の処理方法を提供する。

【0013】

本発明の上記構成によれば、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気が反応器内に供給され、反応器内の温度は、飽和水蒸気の温度に所定時間保持される。圧力2.0〜3.0MPaの飽和水蒸気の温度は、約212〜233℃であり、従って、反応器内の温度は、約212〜233℃の範囲内の所定温度に所定時間保持される。

【0014】

反応器内の飽和水蒸気は、廃棄物と接触して凝縮する。廃棄物は、水蒸気が保有する多大な潜熱を受熱する。廃棄物は、主として飽和水蒸気の潜熱によって加熱されるので、容器内雰囲気を加熱する高性能又は大形の加熱装置を反応容器自体に設ける必要は生じない。

【0015】

反応器内の温度は、飽和水蒸気の温度、即ち、約212〜233℃の範囲内の所定温度に制御されるが、この温度域においては、塩化ビニル(PVC)等の塩素分の熱分解反応が進行する一方、炭化水素又は炭素化合物の熱分解反応はほとんど進行しないことが判明している。即ち、有機性廃棄物中の塩素分のみが塩化水素ガスとして気化するのに対し、有機性廃棄物中の有機化合物及び炭化水素の熱分解はさほど進行しない。このため、有機性廃棄物が保有する可燃分は気化又は液化によって固形分からほとんど流出せず、従って、比較的高い発熱量の固形分が第1反応器内に残留する。反応器内で気化した塩素は、反応器内の水蒸気とともに反応器外に導出され、水蒸気の凝縮および凝縮水の排水処理(中和処理)等の工程によって無害化される。

【0016】

本発明は又、上記目的を達成すべく、塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内に残留した固形分に加水して該固形分を所定時間混合攪拌し、固形分に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離することを特徴とする混合廃棄物の処理方法を提供する。

【0017】

本発明の上記構成は、廃棄物の熱分解後に固形分に残留した塩を水溶液として系外に排出し、これにより、廃棄物を脱塩処理することを意図したものである。即ち、塩化ビニル(PVC)等の塩素分を比較的多量に含む一方、塩基又は塩基性化合物の含有量が比較的少ない医療廃棄物等の廃棄物を脱塩処理する場合には、前述の如く、反応器内で気化した塩素の多くは水蒸気によって効果的に反応器外に排出し得るが、水酸化ナトリウム、水酸化カルシウム等の塩基又は塩基性化合物を比較的多量に含む廃棄物を脱塩処理する場合、熱分解によって廃棄物から発生した塩化水素が廃棄物中の塩基と酸塩基反応し、比較的多量の塩を生成する結果、廃棄物中の塩素を所望の如く水蒸気側に移行させることが困難な状況が生じ易い。このため、本発明の上記構成においては、熱分解後の固形分を加水・混合攪拌によってスラリー化するとともに、固形分に残留した塩をスラリーの固液分離処理によって水溶液として系外に排出し、これにより、廃棄物を脱塩処理する。これは、塩基又は塩基性化合物を比較的多量に含む有機性廃棄物に関して殊に有効な脱塩処理方法である。

【発明の効果】

【0018】

本発明の混合廃棄物処理方法によれば、再生固形燃料の発熱量を低下させることなく、しかも、容器内雰囲気を加熱すべく高性能又は大形の加熱装置を反応容器に設けることなく、塩素分を含む混合廃棄物を加熱して該廃棄物を脱塩・乾燥処理することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図2】図1に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図であり、廃棄物処理装置の作動工程が段階的に示されている。

【図3】本発明の第2実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図4】図3に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図5】本発明の第3実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図6】図5に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図7】本発明の第4実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【図8】図7に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【図9】図7に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図であり、図7に示す工程に後続する工程が示されている。

【発明を実施するための形態】

【0020】

本発明の好ましい実施形態によれば、飽和水蒸気の圧力は、2.5〜3.0MPaの範囲内の所定圧力、例えば、2.8MPaに設定され、反応器内の温度は、約224〜233℃の範囲内の温度、例えば、約230℃に設定される。

【0021】

本発明の或る好適な実施形態においては、第2の反応器が設けられ、上記反応器(第1反応器)内の固形分は、第1反応器から第2反応器に移送され、第2反応器において乾燥処理を受ける。好ましくは、外気温相当の温度の空気又は所定温度に加熱された空気が、乾燥用空気として第1及び/又は第2反応器内に強制通風される。反応器内雰囲気は換気され、反応器内の固形分は常温空気又は加温空気の通風によって強制乾燥される。

【0022】

好ましくは、第1反応器内の温度又は圧力を検出して、第1反応器に対する飽和水蒸気の供給を制御する制御系設備が設けられる。所望により、この制御系設備は、乾燥工程において乾燥器内の雰囲気(温度、湿度等)を計測する計測手段を更に有し、乾燥用機器類の運転をも制御するように構成される。

【0023】

上記所定時間(保持時間)は、少なくとも15分、好ましくは、30分以上、更に好ましくは、1時間以上の時間に設定される。本発明者等の実験によれば、上記所定時間(保持時間)を増大(延長)すると、飽和水蒸気の凝縮量が増大する結果、含水率50wt%(重量比)以上の高含水の生成物(水熱処理後の廃棄物)が得られる。本発明者等の認識によれば、このような反応器内の生成物に残留する塩素分は、主として無機塩である。この生成物を固液分離装置に導入して液分を抽出・除去すると、液中に溶け込んだ無機塩を同時に除去することができる。抽出液(分離液)は、凝縮水と一緒に廃水処理すれば良い。このような観点より、本発明の或る好適な実施形態においては、水分を多量に含む反応器内の固形分が固液分離装置に導入され、固液分離処理を受ける。固液分離装置として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を好適に使用し得る。

【0024】

本発明の他の好適な実施形態によれば、第1反応器内の固形分は混合攪拌槽に導入されて加水され且つ所定時間混合攪拌され、この結果、固形分はスラリー化する。第1反応器内における酸塩基反応によって生成して固形分中に残留した塩は、混合攪拌槽において水中に溶出する。好ましくは、加水される水の重量は、反応器内の固形分1重量部に対して2〜50重量部の範囲内に設定される。固形分を含むスラリーは固液分離装置に導入され、固液分離される。水に溶出した塩は、水溶液として系外に排出される。更に好ましくは、固液分離した固形分は、第2反応器に移送され、乾燥処理を受ける。所望により、外気相当温度の空気又は所定温度に加熱された空気が乾燥空気として第2反応器に通風され、乾燥空気は、固形分を強制乾燥させる。

【実施例1】

【0025】

図1は、本発明の第1実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図である。

【0026】

廃棄物処理装置は、第1反応器、第2反応器及び排水処理装置から構成される。第1反応器には、混合廃棄物として、塩化ビニル(PVC)を比較的多量に含む有機性廃棄物が供給されるとともに、高温・高圧の飽和水蒸気が導入される。第1反応器は、容器内の温度及び圧力を検出する温度検出器T及び圧力検出器Pを有し、検出器T、Pは、制御装置(制御ユニット)C/Uに接続される。制御装置C/Uは、水蒸気供給源に制御信号を出力し、或いは、水蒸気供給系設備の弁類等を制御し、これにより、第1反応器に供給される水蒸気の圧力及び供給量(流量)等を制御する。

【0027】

第1反応器内の飽和水蒸気の圧力は、2.0〜3.0MPaの範囲内、好ましくは、2.5〜3.0MPaの範囲内の所定圧力、例えば、2.8MPaに設定される。圧力2.0〜3.0MPaの飽和水蒸気の温度は、約212〜233℃であり、圧力2.5〜3.0MPaの飽和水蒸気の温度は、約224〜233℃である。また、圧力2.8MPaの飽和水蒸気の温度は、約230℃である。

【0028】

本実施形態においては、2.0〜3.0MPaの範囲内(好ましくは、2.5〜3.0MPaの範囲内)の所定圧力の飽和水蒸気を供給可能な既存又は既設の水蒸気発生装置、例えば、発電設備の既設水蒸気ボイラーや、同等の他の既設水蒸気ボイラーを水蒸気供給源として好適に使用し得る。所望により、このよう圧力の飽和水蒸気を供給可能な水蒸気発生装置を新たに設置しても良い。なお、3.0MPaを超える高圧の水蒸気を発生させ且つ供給する水蒸気供給設備は、耐圧性、耐久性等の観点より比較的高度又は特殊な技術を要し、水蒸気ボイラー等の機器又は装置の初期費用(購入・設置費用等)もかなり高額化するのに対し、圧力3.0MPa以下の飽和水蒸気を利用する限りにおいては、上記の如く既存又は汎用の設備を利用することが可能であり、また、仮に水蒸気供給系設備を新設する場合であっても、比較的容易に水蒸気供給系設備を新設することが可能であると考えられる。

【0029】

制御装置C/Uは、検出器T、Pの検出結果に基づいて第1反応器内の飽和水蒸気の圧力及び温度を上記圧力及び温度に所定時間保持するように水蒸気供給源に制御信号を出力し、或いは、水蒸気供給系設備を制御する。第1反応器内の圧力及び温度の保持時間は、少なくとも15分、好ましくは、30分以上、更に好ましくは、1時間以上の時間に設定される。

【0030】

本発明によれば、第1反応器内の飽和水蒸気は凝縮し、水蒸気が保有する多大な潜熱は有機性廃棄物に対して放熱される。約212〜233℃の温度域においては、塩化ビニル(PVC)の熱分解反応は進行するが、炭化水素又は炭素化合物の熱分解反応は生じないことが判明している。即ち、約212〜233℃の温度域においては、有機性廃棄物中の有機化合物及び炭化水素の熱分解はさほど進行せず、実質的に有機性廃棄物中の塩素のみが塩化水素ガスとして気化するので、有機性廃棄物が保有する可燃分の多くは、気化又は液化によって固形分から多量に流出することなく、従って、比較的高い発熱量の固形分が第1反応器内に残留する。

【0031】

制御装置C/Uは、第1反応器内の飽和水蒸気の圧力及び温度を所定時間保持した後、第1反応器の水蒸気を廃蒸気として排水処理装置に排出するように第1反応器の廃蒸気排出装置(図示せず)を制御し、廃蒸気は、排水処理装置に排出される。廃蒸気は、排水処理装置において凝縮し且つ中和処理を受け、しかる後、排水系管路(図示せず)を介して系外に排水される。

【0032】

制御装置C/Uは又、第1反応器内に残留した固形分を第2反応器に移送するように第1反応器の固形分移動装置(図示せず)を制御する。第2反応器に移動した固形分は、第2反応器において乾燥処理(又は脱水・乾燥処理)を受ける。乾燥後の固形分は、第2反応器から排出され、再生固形燃料、例えば、石炭代替の固形燃料として外部施設等に出荷される。所望により、再生固形燃料の一部は、水蒸気供給源を構成する水蒸気ボイラー等(図示せず)の燃料として使用される。

【0033】

図2は、図1に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。図2には、廃棄物処理装置の作動工程が段階的に示されている。

【0034】

図2(A)に示す如く、第1反応器は、有機性廃棄物W0を第1反応器内に導入するピストン・シリンダ式押出機等の廃棄物供給機を備える。第1反応器には、水蒸気供給系設備の水蒸気供給管路が接続される。前述の如く、所定圧力の飽和水蒸気が、水蒸気供給管路を介して制御装置C/Uの制御下に第1反応器内の水熱反応域に供給される。

【0035】

第1反応器は、容器内の水熱反応域に投入された有機性廃棄物W1を強制的に攪拌する攪拌装置を備える。攪拌装置は、反応器本体に水平に支承された回転軸と、回転軸に固定され且つ回転軸から径方向に延びる攪拌羽根と、回転軸を回転駆動する電動モータMとを有し、有機性廃棄物W1は、回転軸及び攪拌羽根の回転運動によって攪拌される。

【0036】

飽和水蒸気は第1反応器内の水熱反応域に充満し、第1反応器内の有機性廃棄物は攪拌装置によって攪拌され、飽和水蒸気と混合接触する。反応域の飽和水蒸気は有機性廃棄W1の表面で凝縮して多量の潜熱を放熱する。水蒸気が保有する多大な潜熱が有機性廃棄物W1に吸熱される結果、有機性廃棄物W1の熱分解反応が進行し、有機性廃棄物W1は微細化又は微粉化する。

【0037】

第1反応器内の圧力及び温度は、飽和水蒸気の圧力及び温度であり、前述の如く、2.0〜3.0MPa、約212〜233℃の範囲内、好ましくは、2.5〜3.0MPa、約224〜233℃の範囲内の圧力及び温度、例えば、2.8MPa、約230℃の圧力及び温度に所定時間保持される。前述の如く、このような温度条件の下で進行する熱分解反応では、有機性廃棄物中の塩素分のみが塩化水素ガスとして気化するのに対し、有機性廃棄物中の有機化合物及び炭化水素の熱分解は実質的には進行せず、従って、有機性廃棄物中の塩素が水蒸気に移行する一方、比較的多量の可燃分を保有する比較的高い発熱量の固形分W1'が第1反応器内に残留する。

【0038】

第1反応域がこのような熱分解処理を所定時間継続することによって、第1反応器内の有機性廃棄物W1が微細化又は微粉化され且つ脱塩されると、制御装置C/Uは、水蒸気供給系設備及び廃蒸気系設備を制御し、水蒸気の供給を停止させるとともに、図2(B)に示す如く、第1反応器内の水蒸気を廃蒸気として排水処理装置に排出させる。塩素分を多量に含む廃蒸気は、前述のとおり、排水処理装置において凝縮し且つ中和処理を受けた後、系外に排水される。所望により、第1反応器内の雰囲気を換気する換気設備又は給排気設備を第1反応器に配設し、廃蒸気後の所定時期に反応域の雰囲気を換気するように第1反応器を構成しても良い。

【0039】

第1反応器に残留した固形分W1'は第2反応器に移送され、第2反応器において常温通風乾燥方式の乾燥処理(又は脱水・乾燥処理)を受ける。第2反応器には、第2反応器内の固形分W2を乾燥させるための通風用給気管及び排気管が接続される。給気管及び排気管の少なくとも一方には、送風機(図示せず)が介装され、常温外気が第2反応器に強制通風される。

【0040】

図2(C)に示す如く、乾燥後の固形分W2は、微細化又は微粉化し且つ脱塩された再生固形燃料として第2反応器から払い出される。他方、第1反応器内には、有機性廃棄物W1が新たに供給されるとともに、高温・高圧の飽和水蒸気が水蒸気供給系設備によって第1反応器内に導入される。前述の如く、有機性廃棄物W1は、回転軸及び攪拌羽根の回転運動によって攪拌され、有機性廃棄物W1の水熱処理(脱塩処理)が第1反応器内で進行する。以下、図2(A)〜図2(C)に示す工程が反復実施される。

【実施例2】

【0041】

図3は、第2実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図であり、図4は、図3に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【0042】

本実施例の廃棄物処理装置は、第1反応器内に生成した含水率50wt%以上の高含水生成物(水熱処理後の廃棄物)を脱水する固液分離手段として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を備える。廃棄物処理装置は、所定圧力の飽和水蒸気を第1反応器内に充填した状態を所定時間保持した後、水蒸気の供給を停止して第1反応器内の廃蒸気を排水処理装置に導出するとともに、高い含水率を有する第1反応器内の生成物(水熱処理後の廃棄物)を脱水機に導入する。

【0043】

本発明者等の或る実験結果によれば、前述の圧力に設定された飽和水蒸気によって有機性廃棄物を比較的長時間に亘って水熱処理した場合、水熱処理後の廃棄物には、主として無機塩が残留する。他方、水熱処理後の固液分離工程は、有機性廃棄物から無機塩を積極的に除去する対策として有効な手段であると考えられる。即ち、本実施例の廃棄物処理装置は、第1反応器内の圧力及び温度の保持時間を増大(延長)すると、生成物の含水率が増加するとともに、水熱処理による熱分解、細胞膜破壊等が進行し、生成物を比較的容易に機械脱水することが可能となる点を考慮したものであり、このような水熱処理特有の作用を利用し、水分に溶け込んだ無機塩を脱離液によって生成物から効果的に分離・除去しようとしたものである。

【0044】

脱水機内で固形分から分離した脱離液は、廃液管を介して排水処理装置に排出される。脱水後の固形分は、前述の第2反応器(図示せず)に供給され、前述の如く乾燥処理を受けた後、再生固形燃料として第2反応器から払い出される。

【0045】

図3及び図4に示す廃棄物処理装置の他の作動工程は、図1及び図2に示す廃棄物処理装置の作動工程と実質的に同じものであるので、前述の実施例の説明を引用することにより、重複する記載を省略する。

【実施例3】

【0046】

図5は、本発明の第3実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示すブロック図であり、図6は、図5に示す廃棄物処理装置の構造及び作動形態を概略的に示すブロックフロー図である。

【0047】

本実施例の廃棄物処理装置は、温風通風乾燥方式の強制乾燥設備を備えた単一の反容器を有する。強制乾燥設備は、外気を反応器に導入する送風機及び給気管と、反応器内の雰囲気を系外に排気する排気管とを備える。給気管には熱交換器が介装される。熱交換器には、熱交換器に熱媒体を循環させる熱媒体循環回路が接続される。熱媒体循環回路を構成する熱源として、反応器に接続した水蒸気供給源を使用し、或いは、水蒸気供給源の燃料と同一又は同等の燃料によって熱媒体流体を加熱する加熱装置等を使用することができる。前述の如く、このような加熱装置の燃料として、再生固形燃料の一部を使用しても良い。

【0048】

図6(A)及び図6(B)に示すように、廃棄物処理装置は、所定圧力の飽和水蒸気を第1反応器内に充填した状態を所定時間保持した後、水蒸気の供給を停止するとともに、第1反応器内の水蒸気を廃蒸気として排水処理装置に排出し、廃蒸気によって塩素分を廃棄物から除去する。図6(C)に示す如く、熱交換器によって加熱された外界雰囲気の空気が、送風機の送風圧力下に反応器内に強制通風され、反応器内の雰囲気は、強制換気される。反応器内の生成物(水熱反応後の廃棄物)は、温風通風による乾燥処理を受けた後、脱塩後の再生固形燃料として反応器から払い出される。

【実施例4】

【0049】

図7は、本発明の第4実施例に係る混合廃棄物処理方法を実施するための廃棄物処理装置の全体構成を概略的に示す廃棄物処理装置のブロック図である。

【0050】

本発明者等は、本発明の混合廃棄物処理方法の実用化を企図した研究及び実験を継続的に実施しているが、その研究・実験過程において、酸塩基反応によって生成した比較的多量の塩が水熱処理後の固形分に残留する現象が認められた。これは、廃棄物中の水酸化ナトリウム、水酸化カルシウム等の塩基又は塩基性化合物と、水熱処理によって廃棄物から発生した塩化水素とが急激に酸塩基反応し、比較的多量の塩を反応器内に生成した結果であると考えられる。このような現象を積極的に利用すれば、水熱処理後の固形分に残留した塩を水溶液として系外に排出することによって廃棄物を脱塩処理することが可能であり、これは、塩基又は塩基性化合物を比較的多量に含む有機性廃棄物に関する極めて有効な脱塩処理方法を提供する。

【0051】

このような観点より、本実施例の廃棄物処理装置は、混合攪拌槽と固液分離装置とを有する。即ち、本実施例の廃棄物処理装置は、第1反応器内に残留した固形分に含まれる塩を溶出除去する手段として、常温(大気温度相当)の水(液相)、或いは、加温された水(液相)を第1反応器の固形分(水熱処理後の廃棄物)に加えて固形分及び水を混合攪拌する混合攪拌槽を備えるとともに、混合攪拌槽に生成した混合スラリーを脱水する固液分離装置を備える。混合攪拌装置は、固形分を水に良好に分散せしめる混合攪拌機構を備えており、固形分中の塩は水に溶解し、水中に拡散する。好ましくは、混合攪拌槽内に供給すべき水の重量は、固形分1重量部に対して2重量部から50重量部の範囲内に設定される。

【0052】

混合攪拌槽の混合攪拌処理によって得られた混合スラリーは、スラリー給送管等の管路を介して固液分離装置に導入される。固液分離装置として、圧搾脱水方式、加圧脱水方式又は遠心脱水方式の機械式脱水機を好適に使用し得る。固液分離装置内で分離した脱離液は、廃液管等を介して排水処理装置に排出される。固液分離によって得られた固形分は第2反応器に供給され、前述の如く乾燥処理を受けた後、再生固体燃料として第2反応器から払い出される。

【0053】

図8及び図9は、図7に示す廃棄物処理装置の構造および作動形態を概略的に示すブロックフロー図である。

【0054】

図8(A)に示す如く、第1反応器の有機性廃棄物W1は飽和水蒸気の存在下に攪拌され、前述の熱分解処理を受ける。第1反応器に残留した固形分W1'は混合攪拌槽に導入され、同時に、所定量の水が混合攪拌槽内に供給される。固形分は槽内で水と混合するとともに、混合攪拌処理を受けてスラリー化する。混合攪拌槽の混合攪拌機構は槽内の撹拌翼を回転駆動し、固形分に含まれた塩は水に溶解して水中に拡散する。この工程が図8(B)に示されている。

【0055】

混合攪拌槽に生成した混合スラリーは固液分離装置に導入される。この工程が図9(A)に示されている。脱水機内で固形分から分離した脱離液は、廃液管を介して排水処理装置に排出され、脱水後の固形分W2のみが第2反応器に供給される。図9(B)に示される如く、固形分W2は、前述の如く乾燥処理を受けた後、再生固形燃料として第2反応器から払い出される。他方、第1反応器内には、有機性廃棄物W1が新たに供給されるとともに、高温・高圧の飽和水蒸気が水蒸気供給系設備によって第1反応器内に導入される。以下、図8及び図9に示す工程が反復実施される。なお、図8及び図9に示す廃棄物処理装置の他の作動工程は、図1及び図2に示す廃棄物処理装置の作動工程と実質的に同じものであるので、前述の実施例の説明を引用することにより、重複する記載を省略する。

【0056】

以上、本発明の好適な実施形態及び実施例について詳細に説明したが、本発明は上記実施形態及び実施例に限定されるものではなく、特許請求の範囲に記載された本発明の範囲内で種々の変形又は変更が可能である。

【0057】

例えば、前述の実施例では、第2反応器は、常温通風乾燥方式の乾燥処理手段を備えた構成のものであるが、地域の気象条件、環境等に応じて、温風通風乾燥方式の乾燥処理手段を第2反応器に設けても良い。

【0058】

また、固形分を乾燥させる手段として、地域の気象条件、環境等によっては、自然乾燥方式の乾燥処理手段を採用することも可能である。この場合、乾燥処理を意図した第2反応器の設置や、送風機、熱源、熱交換器等の乾燥処理用設備機器の設置を省略することができる。

【産業上の利用可能性】

【0059】

本発明は、塩素分を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法に適用される。請求項1に記載された本発明の方法は、塩基又は塩基性化合物の含有量が比較的少なく、塩化ビニル(PVC)等の塩素分を比較的多量に含む医療廃棄物等の廃棄物の脱塩処理において好ましく採用し得る処理方法であり、請求項2に記載された本発明の処理方法は、塩基又は塩基性化合物を比較的多量に含む一般廃棄物を脱塩処理する上で効果的に採用し得る処理方法である。

【0060】

本発明によれば、建築物又は建築群等から排出される生活系生ゴミ、廃プチスチック、バイオマス系廃棄物等の混合廃棄物を脱塩し且つ微細化・微粉化し、脱塩処理後の比較的高カロリーの再生固形燃料を燃焼炉等の燃焼設備に燃料として供給することができる。

【特許請求の範囲】

【請求項1】

塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内で気化した塩素を該反応器内の水蒸気によって反応器外に導出して無害化し、

前記反応器内に残留した固形分を再生固形燃料として反応器外に導出することを特徴とする混合廃棄物の処理方法。

【請求項2】

塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内に残留した固形分に加水して該固形分を所定時間混合攪拌し、固形分に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離することを特徴とする混合廃棄物の処理方法。

【請求項3】

前記飽和水蒸気の圧力を2.5〜3.0MPaの範囲内の所定圧力に設定し、前記反応器内の温度を該飽和水蒸気の温度に所定時間保持することを特徴とする請求項1又は2に記載の処理方法。

【請求項4】

前記所定時間は、30分以上の時間に設定されることを特徴とする請求項1乃至3のいずれか1項に記載の処理方法。

【請求項5】

水分を多量に含む前記反応器内の固形分を固液分離装置に導入して固液分離することを特徴とする請求項1に記載の処理方法。

【請求項6】

前記固形分を前記反応器から第2反応器に移送し、第2反応器において乾燥処理することを特徴とする請求項1に記載の処理方法。

【請求項7】

外気温相当の温度の空気又は所定温度に加熱された空気を乾燥用空気として前記反応器内又は前記第2反応器内に通風して前記固形分を強制乾燥させることを特徴とする請求項1又は5に記載の処理方法。

【請求項8】

前記反応器内の固形分を混合攪拌槽に導入して加水し且つ所定時間混合攪拌し、固形分中に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離装置に導入して固液分離することを特徴とする請求項1又は2に記載の処理方法。

【請求項9】

前記反応器内の固形分1重量部に対して加えられる水の重量が2重量部から50重量部の範囲内であることを特徴とする請求項2又は8に記載の処理方法。

【請求項10】

固液分離した固形分を第2反応器に移送して乾燥処理することを特徴とする請求項2、5、8又は9に記載の処理方法。

【請求項11】

外気相当温度の空気又は所定温度に加熱された空気を乾燥空気として前記第2反応器に通風して前記固形分を強制乾燥させることを特徴とする請求項10に記載の処理方法。

【請求項1】

塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内で気化した塩素を該反応器内の水蒸気によって反応器外に導出して無害化し、

前記反応器内に残留した固形分を再生固形燃料として反応器外に導出することを特徴とする混合廃棄物の処理方法。

【請求項2】

塩素を含む有機性廃棄物を高温・高圧の容器内領域で熱分解させて脱塩し且つ乾燥させる混合廃棄物の処理方法において、

有機性廃棄物を反応器内に導入するとともに、2.0〜3.0MPaの範囲内の所定圧力を有する飽和水蒸気を前記反応器内に供給して該反応器内の温度を前記飽和水蒸気の温度に所定時間保持し、

前記反応器内に残留した固形分に加水して該固形分を所定時間混合攪拌し、固形分に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離することを特徴とする混合廃棄物の処理方法。

【請求項3】

前記飽和水蒸気の圧力を2.5〜3.0MPaの範囲内の所定圧力に設定し、前記反応器内の温度を該飽和水蒸気の温度に所定時間保持することを特徴とする請求項1又は2に記載の処理方法。

【請求項4】

前記所定時間は、30分以上の時間に設定されることを特徴とする請求項1乃至3のいずれか1項に記載の処理方法。

【請求項5】

水分を多量に含む前記反応器内の固形分を固液分離装置に導入して固液分離することを特徴とする請求項1に記載の処理方法。

【請求項6】

前記固形分を前記反応器から第2反応器に移送し、第2反応器において乾燥処理することを特徴とする請求項1に記載の処理方法。

【請求項7】

外気温相当の温度の空気又は所定温度に加熱された空気を乾燥用空気として前記反応器内又は前記第2反応器内に通風して前記固形分を強制乾燥させることを特徴とする請求項1又は5に記載の処理方法。

【請求項8】

前記反応器内の固形分を混合攪拌槽に導入して加水し且つ所定時間混合攪拌し、固形分中に残留する塩を水中に溶出させた後、該固形分を含むスラリーを固液分離装置に導入して固液分離することを特徴とする請求項1又は2に記載の処理方法。

【請求項9】

前記反応器内の固形分1重量部に対して加えられる水の重量が2重量部から50重量部の範囲内であることを特徴とする請求項2又は8に記載の処理方法。

【請求項10】

固液分離した固形分を第2反応器に移送して乾燥処理することを特徴とする請求項2、5、8又は9に記載の処理方法。

【請求項11】

外気相当温度の空気又は所定温度に加熱された空気を乾燥空気として前記第2反応器に通風して前記固形分を強制乾燥させることを特徴とする請求項10に記載の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−37536(P2010−37536A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2009−33318(P2009−33318)

【出願日】平成21年2月17日(2009.2.17)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(506099144)株式会社北斗興業 (3)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成21年2月17日(2009.2.17)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(506099144)株式会社北斗興業 (3)

【Fターム(参考)】

[ Back to top ]