混合撹拌装置

【課題】 幅広い用途に適用可能な混合撹拌装置を提供すること。

【解決手段】 電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしている。そのため、混合・撹拌効率を良好に確保することができて、幅広い用途に適用可能な混合撹拌装置となすことができる。例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、かかる気泡混じりの液体を所要の場所に供給する超微細気泡発生装置となすことができる。

【解決手段】 電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしている。そのため、混合・撹拌効率を良好に確保することができて、幅広い用途に適用可能な混合撹拌装置となすことができる。例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、かかる気泡混じりの液体を所要の場所に供給する超微細気泡発生装置となすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数種類の流体(例えば、気体と液体、液体と液体、ないしは、固体としての粒体や粉体等と液体)を混合・撹拌して混合体となすと共に、混合体を超微細化かつ均一化することができる混合撹拌装置に関する。かかる混合撹拌装置は、例えば、気体と液体を混合・撹拌した場合には、気体をマイクロレベル(数μm〜数百μm)ないしはサブマイクロレベル(1μm以下)の超微細な気泡となして、この気泡を液体中に混入させた気液混合体(気泡混じりの液体)として供給する超微細気泡発生装置としても使用することができる。

【背景技術】

【0002】

従来、微細気泡発生装置の一形態として、特許文献1に開示されているように、ターボ形ポンプのポンプ室内に配設した翼車の回転中心に向けて、空気導入パイプの先端開口部を開口させたものがある。そして、かかる微細気泡発生装置は、空気導入パイプの先端開口部から翼車に向けて空気を供給することで、供給された空気を翼車が吸い込むと共に、遠心方向へ強く押し出すようにしている。このようにして、空気が翼車により強く押し出される際に、その急激な圧力変化によって空気が微細化されて、液体内に微細な気泡となって均一に混合されるようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2646442号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、前記した微細気泡発生装置は、負圧の少ない翼車の回転中心に向けて空気を供給するために、翼車による空気の吸い込み効率が良くない。そのため、気泡発生(気泡生成)効率が低いという不具合がある。また、液体と共に圧送される際の急激な圧力変化で空気を微細化することによって、微細な気泡を形成するようにしているが、かかる微細気泡発生装置では、マイクロレベルないしはサブマイクロレベルの気泡は殆ど形成されない。そのため、適用可能な用途が制限されるという不具合がある。

【0005】

そこで、本発明は、例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、適用可能な用途範囲の広い超微細気泡発生装置としても使用が可能な混合撹拌装置を提供することを解決すべき課題とするものである。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、本発明は次のように構成したことを特徴とする。

【0007】

請求項1記載の発明に係る混合撹拌装置は、電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしたことを特徴とする。

【0008】

かかる混合撹拌装置では、吐出流路を通して流入された液体及びそれ以外の流体を、流体撹拌部で混合・撹拌して混合体となすと共に、その混合体を所要の場所に搬出させることができる。この際、流体撹拌部はポンプ室部の下流側に配置されているため、流体撹拌部には吐出流路を通して上記複数種類の流体が圧送される。そして、流体撹拌部に圧送された複数種類の流体は、流体撹拌部に円滑に流入されて、流体撹拌部で堅実に微細化されると共に、混合・撹拌される。その結果、混合・撹拌効率を良好に確保することができる。しかも、幅広い用途に適用可能な混合撹拌装置となすことができる。例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、かかる気泡混じりの液体を所要の場所に供給する超微細気泡発生装置となすことができる。この際、気体は吐出流路、すなわち、ポンプ室部の下流側かつ流体撹拌部の上流側の位置から取り込むようにしているため、気体によるポンプ室部への悪影響、例えば、エア噛みを回避することができる。また、ポンプ室部と流体撹拌部は電動機部に連動連結して一体化させているため、コンパクト化を図ることができると共に運搬性能を向上させることができる。

【0009】

請求項2記載の発明に係る混合撹拌装置は、請求項1記載の発明に係る混合撹拌装置であって、前記流体撹拌部には前記ポンプ室部の吐出口に連通する撹拌室を設けて、撹拌室内に一対の板状の撹拌体を対面状態に配設し、これら撹拌体の内の少なくとも一方の撹拌体の回転中心部と、ポンプ室部に配設した羽根車の回転中心部を、前記電動機部から伸延させた駆動軸に同軸的に取り付けて、これら撹拌体と羽根車とを一体的に回転可能となし、両撹拌体間には中央部から周縁部に向けて放射線方向に蛇行しながら伸延する撹拌流路を形成すると共に、他方の撹拌体の中央部には流入口を形成して、流入口を介して撹拌流路と撹拌室外とを連通させたことを特徴とする。

【0010】

かかる混合撹拌装置では、駆動軸に同軸的に取り付けた少なくとも一方の撹拌体と羽根車を一体的に回転させることで、吐出流路を通して流入された液体及びそれ以外の流体を、流入口を通して撹拌流路内に流入させることができる。そして、撹拌流路内を蛇行しながら放射線方向に流動するこれらの流体には、粘性や乱れによりせん断力が生起されて、これらの流体がせん断作用を受けることで微細化されて均一に混合・撹拌される。この際、一方の撹拌体だけを駆動軸に取り付けて一体回転させた場合には、固定されて回転しない他方の撹拌体との間で相対変位が生じる。そのため、回転する一方の撹拌体と固定された他方の撹拌体との間で流体に切断力が生起される。したがって、撹拌流路を流動する流体は、蛇行方向のせん断力とは方向が異なる回転方向に切断力を受ける。その結果、複数種類の流体は、方向が異なるせん断力と切断力の協働作用を受けて、超微細化されると共に均一化される。そして、混合・撹拌性能が向上される。例えば、気体や固体はせん断作用と切断作用の協働作用により迅速かつ堅実に超微細化(マイクロレベルないしはサブマイクロレベル)かつ均一化される。

【0011】

また、一対の撹拌体は、前記駆動軸に両方とも回転中心部を取り付けることで、両方の撹拌体と羽根車を一体的に回転させることもできる。この場合は、撹拌流路を流動する流体は蛇行方向にだけせん断作用を受ける。

【0012】

請求項3記載の発明に係る混合撹拌装置は、請求項2記載の混合撹拌装置であって、前記撹拌室の周壁は、前記駆動軸の軸線方向に伸延する筒状に形成すると共に、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚させたことを特徴とする。

【0013】

かかる混合撹拌装置では、撹拌流路の終端部から放射流となって流出された流体が、撹拌室内を旋回流となって旋回流動して、所定の場所に搬出される。この際、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚(偏芯)しているため、撹拌室内を旋回流動する旋回流を乱流となすことができ、混合・撹拌効率を向上させて均一化(均質化)を実現することができる。

【0014】

請求項4記載の発明に係る混合撹拌装置は、請求項3記載の混合撹拌装置であって、前記撹拌室は、前記駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させ、最下段の撹拌室に前記ポンプ室部のポンプ室を連通させて、ポンプ室内に形成した前記吐出流路を通して前記液体とそれ以外の別の流体を各撹拌室に配設した撹拌体で順次混合・撹拌して混合体となすと共に、混合体は最上段の撹拌室から搬出されるようにしたことを特徴とする。

【0015】

かかる混合撹拌装置では、撹拌体を配設した撹拌室を駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させているため、前記液体とそれ以外の別の流体を各撹拌室に円滑に流動移動させることができる。この際、各撹拌室に配設した撹拌体で複数回にわたって順次混合・撹拌して混合体となすことができるため、混合体を堅実に超微細化かつ均一化することができる。そして、相互に重箱状に重ねた撹拌室の個数は、混合・撹拌する処理対象に応じて簡単に適宜増減調節することができる。また、混合撹拌装置自体のコンパクト化も図ることができる。

【発明の効果】

【0016】

本発明は、次のような効果を奏する。すなわち、混合撹拌装置として幅広い用途に適用可能とすることができる。ここで、本発明に係る混合撹拌装置を適用可能な用途としては、例えば、窒素置換による処理水中の脱酸素処理(溶存酸素量の低減化処理)、農業用水等中の溶存酸素量の増大化処理、水溶性肥料等の溶解処理、汚水や廃液の浄化処理、有機不純物の腐敗防止処理、水生動物の飼育、水耕栽培がある。また、例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、適用可能な用途範囲の広い超微細気泡発生装置としても使用が可能となる。

【図面の簡単な説明】

【0017】

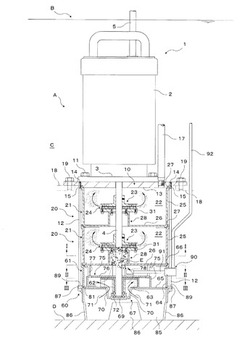

【図1】本発明に係る撹拌装置(第1実施形態)としての超微細気泡発生装置の一部切欠説明図。

【図2】図1のI-I線方向視の断面底面説明図。

【図3】図1のII-II線方向視の断面平面説明図。

【図4】図1のIII-III線方向視の断面平面説明図。

【図5】可動側撹拌体の底面説明図。

【図6】固定側撹拌体の平面説明図。

【図7】両撹拌体の基本形態を示す底面説明図。

【図8】図7のIV-IV線断面説明図。

【図9】本発明に係る撹拌装置(第2実施形態)としての超微細気泡発生装置の一部切欠説明図。

【図10】超微細気泡発生装置の中途部の断面側面説明図。

【図11】超微細気泡発生装置の下部の断面側面説明図。

【図12】図9のV-V線方向視の断面平面説明図。

【図13】図9のVI-VI線方向視の断面底面説明図。

【図14】図9のVII-VII線方向視の断面底面説明図。

【図15】両撹拌体の基本形態を示す底面説明図。

【発明を実施するための形態】

【0018】

本発明を実施するための形態は、以下の通りである。

〔第1実施形態〕

図1に示すAは本発明に係る混合撹拌装置としての第1実施形態の超微細気泡発生装置であり、Bは貯液部である。貯液部Bには水等の液体Cを貯留させて、液体C中に超微細気泡発生装置Aを配置している。Dは貯液部Bの底面部である。なお、貯液部Bは処理対象となる液体Cを人工的に貯留しているタンク等に限らず、処理対象となる液体Cが自然に貯留されている湖等も含むものである。

【0019】

超微細気泡発生装置Aは、図1に示すように、電動機部1の下端部に流体撹拌部20を連動連結し、流体撹拌部20の下端部にポンプ室部60を連動連結して一体的に構成している。ここで、電動機部1により駆動されるポンプ室部60は非容積式であるターボ形ポンプを構成しており、本実施形態では、電動機部1とポンプ室部60は一体的に液体C中に配置して使用することが可能な構成としている。

【0020】

このように構成した超微細気泡発生装置Aを処理対象となる液体C中に配置して、ポンプ室部60により液体Cを吸入すると共に、流体撹拌部20側に吐出する。この際、ポンプ室部60の下流側でかつ流体撹拌部20の上流側において、別の流体(本実施形態では気体E)が吸入されるようにして、複数種類の流体(本実施形態では液体Cと気体E)が流体撹拌部20に向けて圧送されるようにしている。そして、流体撹拌部20に圧送された液体Cと気体Eは、流体撹拌部20で混合・撹拌される。その結果、気体Eが超微細化かつ均一化された混合体(本実施形態では超微細気泡混じりの液体)が生成されると共に、混合体は所要の場所に搬出されるようにしている。

【0021】

以下に、超微細気泡発生装置Aの構成を、図1〜図8を参照しながら、より具体的に説明する。

【0022】

電動機部1は、図1に示すように、電動機ケース2の下端面部3から上下方向に軸線を向けた駆動軸4を下方へ向けて伸延させている。5は電気ケーブルである。電動機ケース2の下端面部3には板状の取付体10を連結ボルト11により連結している。取付体10には、上下方向に伸延する複数本(本実施形態では4本)の取付ボルト12を介して流体撹拌部20とポンプ室部60とを一体的に取り付けている。17は取付体10に接続した搬出ホースである。搬出ホース17は、後述する撹拌室22に連通させて、混合体を搬出するようにしている。18は取付体10を介して液体C中に超微細気泡発生装置Aを支持するためのステーである。19は取付ボルトである。

【0023】

流体撹拌部20は、図1及び図2に示すように、ケーシング体21内に撹拌室22を形成して、撹拌室22内に一方の撹拌体としての可動側撹拌体23と他方の撹拌体としての固定側撹拌体24を配設している。流体撹拌部20は、所要個数(本実施形態では2個)を駆動軸4に串刺し状に配置すると共に、相互に重箱状に重ねて連通させている。

【0024】

ケーシング体21は、図1に示すように、上下方向に軸線を向けた円筒状の周壁形成片25と、周壁形成片25の下端に張設した円板状の底部形成片26とから上面開口の箱形に形成している。

【0025】

周壁形成片25の上端周縁部には、図1に示すように、段付き嵌合用凹部27を形成している。段付き嵌合用凹部27は、取付体10の下面に下方へ膨出状に形成した段付き嵌合用凸部13にOリング(不図示)を介して下方から嵌合することで密着状態に接続している。底部形成片26の中央部寄り位置には上方へ膨出する支持部28を形成している。

【0026】

支持部28は、図1,図2及び図8に示すように、上下方向に軸線を向けた円筒状の支持片29と、支持片29の上端内周面に内方へ張り出し状に形成した板状の上面片30とから形成している。上面片30上には円板状の支持本片31を連結ボルト32により重合状態に連結している。支持本片31の外径は固定側撹拌体24の外径と略同一に形成している。33,34は上面片30と支持本片31にそれぞれ形成した連通孔であり、連通孔33,34は躯動軸4を挿通する挿通孔としても機能している。

【0027】

撹拌室22の軸線位置、すなわち、周壁形成片25の軸線位置は、図2に示すように、駆動軸4の軸線位置に対して一定幅だけ偏倚させている。本実施形態では、固定側撹拌体24の外径の略6分の1の幅だけ偏倚させている。

【0028】

駆動軸4の中途部には、図1に示すように、円板状の可動側撹拌体23の回転中心部を取り付けている。そして、可動側撹拌体23を駆動軸4と一体的に回転可能となしている。可動側撹拌体23の直下方位置には、図8に示すように、一定間隙t(例えば、1mm前後)を開けて円板状の固定側撹拌体24を対面状態に配設している。固定側撹拌体24の中央部には流入口35を形成すると共に、両撹拌体23,24間に中央部の流入口35から放射線方向に形成される撹拌流路36を形成している。そして、撹拌室22内において、両撹拌体23,24により液体Cと気体Eが混合・撹拌されて、混合体としての超微細気泡混じりの液体が生成されるようにしている。

【0029】

可動側撹拌体23と固定側撹拌体24について、図5〜図8を参照しながらより具体的に説明する。

【0030】

可動側撹拌体23は、図5に示すように、一定肉厚の円板状に形成した可動側本体40の下面において、中央部41と一定幅の外周部42を除いて、半径方向及び円周方向に底面視六角形の流路形成用凹部43を整然と密に形成してハニカム形状となしている。

【0031】

ここで、図8に示すように、可動側本体40の中央部41は、流路形成用凹部43の下面と面一となす一方、外周部42は、流路形成用凹部43の上面と面一となしている。そして、可動側本体40の上面中心位置には駆動軸挿通孔44を形成すると共に、同可動側本体40の上面に筒状連結片45を上記駆動軸挿通孔44と連通させて一体に連設している。46は筒状連結片45の中途部に横断貫通状に形成したボルト孔、47は固定ボルトであり、駆動軸4の中途部に筒状連結片45を嵌合させた状態で、ボルト孔46に固定ボルト47を螺着させることで駆動軸4に筒状連結片45を締め付け固定している。

【0032】

固定側撹拌体24は、図6に示すように、上記した可動側本体40と略同形、すなわち、略同一肉厚、略同一外径に形成した固定側本体50の中央部に流入部としての流入口35を上下方向に貫通させて開口し、固定側本体50の上面において、一定幅の外周部52を除いて、半径方向及び円周方向に底面視六角形の流路形成用凹部53を整然と密に形成してハニカム形状となしている。なお、流路形成用凹部43,53の形状は底面視六角形に限られるものではない。例えば、半円球凹状に形成することもできる。

【0033】

そして、固定側撹拌体24は、図8に示すように、支持部28に設けた支持本片31上に、連結ボルト55により重合状態に連結している。固定側撹拌体24の流入口35は、連通孔33,34と符合させている(図2参照)。

【0034】

両撹拌体23,24に形成した流路形成用凹部43,53同士は、図7に示すように、基本形態として、位置ずれさせた状態で対面させている。すなわち、隣接する三つの流路形成用凹部43の中心部を、対面する一つの流路形成用凹部53の中心部に位置させると共に、隣接する三つの流路形成用凹部53の中心部を、対面する一つの流路形成用凹部43の中心部に位置させて、両流路形成用凹部43,53間にて、被撹拌物である液体Cと気体Eが、一つの流路形成用凹部43(53)から対面する二つの流路形成用凹部53(43)に分流(分散)し、また、二つの流路形成用凹部43(53)から対面する一つの流路形成用凹部53(43)に合流(集合)するように、蛇行しながら放射線方向に流動する撹拌流路36を形成している。

【0035】

そして、可動側撹拌体23の外周部42と、固定側撹拌体24の外周部52との間に、流出部として外周縁の全周にわたって開口する流出口38を形成している。混合・撹拌された混合体は流出口38から流出される。

【0036】

かかる基本形態を有する両撹拌体23,24において、図7及び図8に示すように、可動側撹拌体23は固定側撹拌体24との間に一定間隙tを保った状態で駆動軸4と一体に回転方向X(平面視で時計廻り)に回転される。

【0037】

そのため、被撹拌物である液体Cと気体Eは、遠心力により中心側の流入口35から外周縁側の流出口38に向けて撹拌流路36中を上下方向に蛇行しながら分流(分散)と合流(集合)を繰り返すことで放射線方向に流動されて、周縁部に形成した流出口38から流出される。

【0038】

ここで、蛇行方向に流動される気体Eと液体Cは、蛇行方向にせん断作用を受けると共に、可動側撹拌体23の回転方向Xには切断作用を受ける。その結果、液体Cと気体Eは、蛇行方向と回転方向Xの合力方向にせん断作用と切断作用を受けながら流動されることで混合・撹拌されて、液体C中における気体Eの超微細化と均一化が堅実に実現される。

【0039】

また、可動側撹拌体23と固定側撹拌体24とが軸芯廻りに相対変位するため、流路形成用凹部43と流路形成用凹部53とが対向して連通する面積が周期的に変化する。つまり、一つの流路形成用凹部43(53)から対面する二つの流路形成用凹部53(43)に分流(分散)し、また、二つの流路形成用凹部43(53)から対面する一つの流路形成用凹部53(43)に合流(集合)する際の連通面積が周期的に変化する。そのため、被撹拌物である液体Cと気体Eが脈流を繰り返し形成することになる。脈流は、流路断面積が周期的に変化する流れである。そして、脈流が繰り返し形成されると、流体中に、局所的高圧部分や局所的低圧部分が生じる。このような流体中では、局所的に低圧部分(例えば真空部分などの負圧部分)が生じるときに、いわゆる発泡現象が生じて液体中に気体が生じたり、微小な気泡が膨張(破裂)したり、生じた気体(気泡)が崩壊(消滅)したりするといったいわゆるキャビテーションと称される現象が生ずる。このようなキャビテーション現象が生起されるときに生ずる力によって、気体の微細化が行われ、流体混合が促進される。

【0040】

本実施形態では、図1に示すように、上記のように形成したケーシング体21の下部に、Oリングを介して、同様に形成したケーシング体21の段付き嵌合用凹部27を下方から嵌合することで二つの流体撹拌部20,20を密着状態に接続している。

【0041】

ポンプ室部60は、図1,図3及び図4に示すように、ケーシング体61内にポンプ室62を形成している。ポンプ室62内には羽根車(インペラー)63を配設すると共に、羽根車63の中心部は駆動軸4の下端部に取り付けている。

【0042】

ケーシング体61は、図1に示すように、上下方向に軸線を向けた円筒状の周壁形成片64を、円板状の底部形成片65上に載置して、上面開口の箱形に形成している。ここで、周壁形成片64の下端部は底部形成片65の周縁部に形成した溝部81に着脱自在に嵌合させている。周壁形成片64の上端周縁部には段付き嵌合用凹部66を形成している。85は底部形成片65の下面周縁部に一体成形した筒状の支持脚片である。86は支持脚片85の周壁に形成した複数の流入開口部であり、各流入開口部86を通して貯液部B内の液体Cが吸入口70内に吸入されるようにしている。

【0043】

段付き嵌合用凹部66は、図1に示すように、最下段に位置するケーシング体21の下部に、Oリング(不図示)を介して下方から嵌合することで密着状態に接続するようにしている。底部形成片65の中央部寄り位置には駆動軸4の下端部を受ける軸受け部67を下方へ膨出させて設けている。

【0044】

羽根車63は、図1,図3及び図4に示すように、底部形成片65上にて駆動軸4と一体的に回転するように配置して、軸受け部67よりも上方に配置している。軸受け部67は上下方向に軸線を向けた円筒状の周壁形成片68と、周壁形成片68の下端に張設した円板状の軸受け形成片69とから形成している。周壁形成片68には円周方向に間隔を開けて複数の吸入口70を形成している。そして、羽根車63の回転により吸入口70を通してポンプ室62内に流体を吸入する吸入流路71が形成されるようにしている。軸受け形成片69には枢支用凹部を形成して、枢支用凹部に配置したベアリング72に駆動軸4の下端部を枢支している。

【0045】

底部形成片65上には、図1及び図4に示すように、旋回流案内体73を一体成形している。旋回流案内体73は、羽根車63の回転により旋回される流体を旋回方向に案内する案内側面82を有しており、案内側面82は案内方向に湾曲させて形成している。そして、旋回流案内体73に沿って旋回流路74が形成されるようにしている。旋回流案内体73上には吐出流路形成体75を配設している。

【0046】

吐出流路形成体75は、図1及び図3に示すように、羽根車63の直上方を遮蔽する円板状の遮蔽片76と、遮蔽片76を最下段に位置するケーシング体21の底部形成片26に垂下状に取り付ける4つの取付片77とから形成している。そして、遮蔽片76と底部形成片26との間に、駆動軸4側かつ駆動軸4に沿った上方側に流動する吐出流路78が形成されるようにしている。79はビスである。

【0047】

ここで、吸入流路71の下流端に旋回流路74の上流端が連通し、旋回流路74の下流端に吐出流路78の上流端が連通して、吐出流路78の下流端が最下段に位置する流体撹拌部20の連通孔33,34に連通し、連通孔33,34が撹拌流路36に連通する。そして、連通流路80を介して、二段目の流体撹拌部20の連通孔33,34に連通し、連通孔33,34が撹拌流路36に連通して、最終的に搬出ホース17に連通する一連の連続流路が形成されるようにしている。かかる連続流路における二箇所の撹拌流路36で混合・撹拌が堅実になされるようにしている。

【0048】

図1,図3及び図4において、87は支持脚片85の上部から外方へ突設した鍔状の係止片である。係止片87には上下方向に貫通するボルト挿通孔89を円周方向に間隔を開けて四つ形成している。各ボルト挿通孔89にはそれぞれ取付ボルト12を下方から挿通して、各取付ボルト12の頭部を下方から係止片87に係止させて、取付体10に形成した雌ネジ部14に取付ボルト12の先端部に形成した雄ネジ部15を螺着させることで、二つの流体撹拌部20,20を電動機部1とポンプ室部60との間に挟持している。88は補強片である。

【0049】

このようにして、超微細気泡発生装置Aは、取付体10の雌ネジ部14に螺着した取付ボルト12の先端部を取り外すことで流体撹拌部20,20の挟持状態を解除することができる。そして、駆動軸4に串刺し状に連動連結している流体撹拌部20とポンプ室部60を、駆動軸4に沿わせて下方へ摺動させることで、これらを駆動軸4から取り外すことができる。また、反対の手順をたどることで流体撹拌部20,20を挟持状態となすことができる。従って、重箱状に重ねた流体撹拌部20は駆動軸4に着脱自在となすことができて、その数の増減調節作業も簡単に行うことができる。

【0050】

図1及び図3において、90はパイプ状の流体供給部であり、ケーシング体61に先端側供給体91を内方へ突出状に取り付け、先端側供給体91の基端部に基端側供給体92を連通連結して、同基端側供給体92を周壁形成片25に沿わせて配管している。なお、本実施形態では流体供給部90からケーシング体21内に窒素や酸素や空気等の気体Eを所要量だけ供給するようにしている。

【0051】

このようにして、ポンプ室部60からの吐出圧と可動側撹拌体23の回転による吸入圧とにより、液体Cと気体Eは流入口35から吸入される。そして、撹拌流路36内に流入すると共に放射線方向及び回転方向Xに流動することで混合・撹拌されて、撹拌流路36の終端部である流出口38から混合体として撹拌室22内に流出される。撹拌室22内に流出された混合体は、搬出ホース17を通して所要の場所に搬出される。この際、気体Eはポンプ室部60の下流側から供給されるようにしているため、気体Eがポンプ室部60の羽根車63等に悪影響を及ぼすのを回避することができる。

【0052】

上記のように構成した超微細気泡発生装置Aにおいて、次のような構造を適宜組み合わせて適用することもできる。

【0053】

対面状態に配設した可動側撹拌体23と固定側撹拌体24は、少なくともいずれか一方を対面方向に進退位置調節自在となして、対面する一定間隙tを調節可能とする。そして、液体Cと混合・撹拌する対象である気体Eや固体の種類に応じて、一定間隙tを適応させることで適切な超微細化と均一化を実現することができる。例えば、図8に示す筒状連結片45の駆動軸4への上下方向の取付位置を固定ボルト47を介して調節することで、可動側撹拌体23を固定側撹拌体24に対して進退位置調節することができる。

【0054】

また、固定側撹拌体24は、支持本片31に連結することなく、可動側撹拌体23に前記した基本形態にて連結ビス等により連結することで、両方の撹拌体を一体的に回転可能とすることもできる。この場合、液体Cと気体Eは遠心力により撹拌流路36に沿って上下方向に蛇行しながら放射線方向に流動される。この際、液体Cと気体Eはせん断作用を受けながら流動される。なお、一体的に回転する両撹拌体23,24は、複数の撹拌室22を前記駆動軸4の軸線方向に連続させて形成した場合にも適用することができる。従って、例えば、上段(下流側)の撹拌室22内には可動側撹拌体23と固定側撹拌体24を配置して可動側撹拌体23だけを回転させる一方、下段(上流側)の撹拌室22内には一体的に回転する両撹拌体23,24を配置することもできる。この場合、下段の撹拌室22内で一体的に回転する両撹拌体23,24により気体Eを微細化すると共に、上段の撹拌室22内で可動側撹拌体23だけが回転する両撹拌体23,24により気体Eをさらに撹拌して超微細化することができる。また、上・下段の撹拌室22内にそれぞれ一体的に回転する両撹拌体23,24を配置することもできる。

【0055】

また、撹拌室22内には、上下方向に伸延する邪魔板(図示せず)を配置して、邪魔板を流出口38から流出されて旋回流となる混合体に作用させることで、混合体を上下方向にも流動する乱流となすこともできる。この場合、混合体の均一化(均質化)が向上する。

【0056】

〔第2実施形態〕

図9〜図15は、第2実施形態としての超微細気泡発生装置Aであり、前記した第1実施形態と基本構造を同じくしているが、上・下側のケーシング体21,21同士の連結構造と固定側撹拌体24の固定構造において大きく異なる。

【0057】

すなわち、ケーシング体21は、図10に示すように、上下方向に軸線を向けた円筒状の周壁形成片25の上端周縁部と下端周縁部にそれぞれ上部連結片100と下部連結片110を鍔状に張り出させて形成している。上部連結片100は上面101を平坦面に形成して、上面101を周壁形成片25の上端面102よりもやや下方に位置させている。そして、上面101と周壁形成片25の上端部外周面とで嵌合用凹部27を形成している。上面101の内周縁部にはOリング嵌入用溝103を形成して、Oリング嵌入用溝103内にOリング104を嵌入させている。下部連結片110は、内周縁部に周壁形成片25の上端周縁部105が嵌入する嵌入用凹部111を形成するとともに、外周縁部に嵌合用凹部27に嵌合する嵌合用凸部112を形成している。最上段のケーシング体21には搬出ホース17を接続するための接続孔部188を設けている。

【0058】

このようにして、上・下側のケーシング体21,21同士を連結する際には、上側のケーシング体21に形成した下部連結片110の嵌入用凹部111に、下側のケーシング体21に形成した周壁形成片25の上端周縁部105を嵌入させるとともに、上側のケーシング体21に形成した下部連結片110の嵌合用凸部112に、下側のケーシング体21に形成した上部連結片100の嵌合用凹部27を下方から嵌合させる。そして、かかる状態にて、締付連結具(いわゆる、クランプバンド)200により上・下部連結片100,110を締め付けて(締結して)上・下側のケーシング体21,21同士を一体的に連結する。また、締付連結具200による上・下部連結片100,110の締め付けを解除することで、上・下側のケーシング体21,21同士の連結を解除することができる。

【0059】

固定側撹拌体24は、図10及び図11に示すように、固定側本体50の下面にリング板状の支持体120を重合状態に連設して、支持体120の外周縁部121を外側方へ張り出し状(鍔状)となしている。そして、支持体120の外周縁部121は、上側のケーシング体21に形成した下部連結片110の嵌入用凹部111に配置し、嵌入用凹部111に嵌入させた下側のケーシング体21に形成した周壁形成片25の上端周縁部105を支持体120の外周縁部121の下面に当接させて、締付連結具200により上・下部連結片100,110を一体的に締結することで、支持体120の外周縁部121を上・下部連結片100,110で挟持状態に固定する。

【0060】

このように、支持体120は上・下側のケーシング体21,21間に挟持されて一体的に締結される。また、ケーシング体21,21同士の締結を解除することで、同時に支持体120も取り外すことができる。したがって、洗浄作業やメンテナンス作業をする際の分解・組立作業を簡単かつ迅速にできる。

【0061】

第2実施形態の駆動軸4は、図9に示すように、電動機部1の出力軸6に連動連結している。すなわち、電動機ケース2の下端面部3から出力軸6を下方へ突出させ、出力軸6の下端部に連動連結体130を介して上下方向に伸延させて形成した駆動軸4の上端部を着脱自在に連結している。131は駆動軸支持体であり、駆動軸支持体131は、電動機ケース2の下端面部3と取付体10との間に介設して、駆動軸4の上部を上下方向の軸線廻りに回動自在に支持している。取付体10の中央部には駆動軸4を挿通する挿通孔132を形成している。140は取付体10に垂設した上部中途軸受け部である。中途軸受け部140は、取付体10から円筒状の周壁形成片141を垂下し、周壁形成片141の内周面下端部に、図10にも示すように、ブッシュ支持片142を介してブッシュ143を設けて、ブッシュ143で駆動軸4の中途部を回動自在に受けている。周壁形成片141の外周面下端部には下部連結片144を鍔状に張り出させて形成している。下部連結片144は、内周縁部にケーシング体21に形成した周壁形成片25の上端周縁部105が嵌入する嵌入用凹部145を形成するとともに、外周縁部にケーシング体21の嵌合用凹部27に嵌合する嵌合用凸部146を形成している。

【0062】

このようにして、中途軸受け部140にケーシング体21を連結する際には、周壁形成片141に形成した下部連結片144の嵌入用凹部145に、ケーシング体21に形成した周壁形成片25の上端周縁部105を嵌入させるとともに、周壁形成片141に形成した下部連結片144の嵌合用凸部146に、ケーシング体21に形成した上部連結片100の嵌合用凹部27を下方から嵌合させる。そして、かかる嵌合状態にて、締付連結具200により上・下部連結片100,144を締結して、上・下側のケーシング21同士を一体的に連結する。

【0063】

駆動軸4の中途部である可動側撹拌体23を取り付ける位置には、段付き小径部149〜153を形成している。五段に形成した段付き小径部149〜153は順次下方に向かって小径段となるように形成して、各可動側撹拌体23とインペラー154を位置決めできるようにしている。すなわち、図10及び図11に示すように、各可動側撹拌体23の筒状連結片45の駆動軸挿通孔44の内径は、各段付き小径部149〜153の外径に整合させて、上方への摺動を規制している。そして、上方への摺動を規制された各段付き小径部149〜152の位置にて筒状連結片45に形成したボルト孔46を介して固定ボルト47により固定することで、駆動軸4に可動側撹拌体23を連動連結する。また、インペラー154の中央部に形成した筒状連結片155を段付き小径部153で位置決めし、筒状連結片155に形成したボルト孔156を介して固定ボルト157により固定することで、駆動軸4に羽根車(インペラー)154を連動連結する。

【0064】

ポンプ室部60は、図11及び図14に示すように、ケーシング体61内にポンプ室62を形成している。ポンプ室62内には羽根車(インペラー)154を配設すると共に、羽根車154の中心部は駆動軸4の下端部に取り付けている。

【0065】

ケーシング体61は、図11に示すように、上下方向に軸線を向けた円筒状の周壁形成片160の上部外周面に上部連結片170を鍔状に張り出させて形成している。上部連結片170は上面171を平坦面に形成して、上面171を周壁形成片160の上端面よりもやや下方に位置させている。そして、上面171と周壁形成片160の上端部外周面とで嵌合用凹部172を形成している。上面171の内周縁部にはOリング嵌入用溝174を形成して、Oリング嵌入用溝174内にOリング173を嵌入させている。

【0066】

このようにして、最下段のケーシング体21とケーシング体61を連結する際には、ケーシング体21に形成した下部連結片110の嵌入用凹部111に、下ケーシング体61に形成した周壁形成片160の上端周縁部161を嵌入させるとともに、ケーシング体21に形成した下部連結片110の嵌合用凸部112に、ケーシング体61に形成した上部連結片170の嵌合用凹部172を下方から嵌合させる。そして、かかる状態にて、締付連結具200により上・下部連結片170,110を締結して、上・下側のケーシング体21,61同士を一体的に連結する。

【0067】

図11及び図15に示すように、ケーシング体61の内周面下部には下端軸受け部180を取り付けている。下端軸受け部180は、周壁形成片160の内周面に重合状態に取り付ける円筒状の取付片181と、取付片181の上面に連設したリング板状の軸受け周縁部182と、軸受け周縁部182の中央部に支持片183を介して取り付けた軸受け中心部184とから形成している。そして、軸受け中心部184により駆動軸4の下端部を軸受けしている。185は軸受け周縁部182と軸受け中心部184との間に支持片183を介して形成される吸入口である。186は周壁形成片160と取付片181とを着脱自在に連結するビスである。187は流体供給部90を取り付けるための取付孔部である。

【0068】

なお、本実施形態では、混合撹拌装置としての超微細気泡発生装置Aについて説明したが、流体供給部90から混合撹拌対象となる気体に代えて液体ないしは粒体や粉体等の固体を適宜供給することで、所要の混合撹拌装置として適用することもできる。

【符号の説明】

【0069】

A 超微細気泡発生装置

B 貯液部

C 液体

D 底面部

E 気体

t 一定間隙

X 回転方向

1 電動機部

20 流体撹拌部

23 可動側撹拌体

24 固定側撹拌体

60 ポンプ室部

【技術分野】

【0001】

本発明は、複数種類の流体(例えば、気体と液体、液体と液体、ないしは、固体としての粒体や粉体等と液体)を混合・撹拌して混合体となすと共に、混合体を超微細化かつ均一化することができる混合撹拌装置に関する。かかる混合撹拌装置は、例えば、気体と液体を混合・撹拌した場合には、気体をマイクロレベル(数μm〜数百μm)ないしはサブマイクロレベル(1μm以下)の超微細な気泡となして、この気泡を液体中に混入させた気液混合体(気泡混じりの液体)として供給する超微細気泡発生装置としても使用することができる。

【背景技術】

【0002】

従来、微細気泡発生装置の一形態として、特許文献1に開示されているように、ターボ形ポンプのポンプ室内に配設した翼車の回転中心に向けて、空気導入パイプの先端開口部を開口させたものがある。そして、かかる微細気泡発生装置は、空気導入パイプの先端開口部から翼車に向けて空気を供給することで、供給された空気を翼車が吸い込むと共に、遠心方向へ強く押し出すようにしている。このようにして、空気が翼車により強く押し出される際に、その急激な圧力変化によって空気が微細化されて、液体内に微細な気泡となって均一に混合されるようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2646442号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、前記した微細気泡発生装置は、負圧の少ない翼車の回転中心に向けて空気を供給するために、翼車による空気の吸い込み効率が良くない。そのため、気泡発生(気泡生成)効率が低いという不具合がある。また、液体と共に圧送される際の急激な圧力変化で空気を微細化することによって、微細な気泡を形成するようにしているが、かかる微細気泡発生装置では、マイクロレベルないしはサブマイクロレベルの気泡は殆ど形成されない。そのため、適用可能な用途が制限されるという不具合がある。

【0005】

そこで、本発明は、例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、適用可能な用途範囲の広い超微細気泡発生装置としても使用が可能な混合撹拌装置を提供することを解決すべき課題とするものである。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、本発明は次のように構成したことを特徴とする。

【0007】

請求項1記載の発明に係る混合撹拌装置は、電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしたことを特徴とする。

【0008】

かかる混合撹拌装置では、吐出流路を通して流入された液体及びそれ以外の流体を、流体撹拌部で混合・撹拌して混合体となすと共に、その混合体を所要の場所に搬出させることができる。この際、流体撹拌部はポンプ室部の下流側に配置されているため、流体撹拌部には吐出流路を通して上記複数種類の流体が圧送される。そして、流体撹拌部に圧送された複数種類の流体は、流体撹拌部に円滑に流入されて、流体撹拌部で堅実に微細化されると共に、混合・撹拌される。その結果、混合・撹拌効率を良好に確保することができる。しかも、幅広い用途に適用可能な混合撹拌装置となすことができる。例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、かかる気泡混じりの液体を所要の場所に供給する超微細気泡発生装置となすことができる。この際、気体は吐出流路、すなわち、ポンプ室部の下流側かつ流体撹拌部の上流側の位置から取り込むようにしているため、気体によるポンプ室部への悪影響、例えば、エア噛みを回避することができる。また、ポンプ室部と流体撹拌部は電動機部に連動連結して一体化させているため、コンパクト化を図ることができると共に運搬性能を向上させることができる。

【0009】

請求項2記載の発明に係る混合撹拌装置は、請求項1記載の発明に係る混合撹拌装置であって、前記流体撹拌部には前記ポンプ室部の吐出口に連通する撹拌室を設けて、撹拌室内に一対の板状の撹拌体を対面状態に配設し、これら撹拌体の内の少なくとも一方の撹拌体の回転中心部と、ポンプ室部に配設した羽根車の回転中心部を、前記電動機部から伸延させた駆動軸に同軸的に取り付けて、これら撹拌体と羽根車とを一体的に回転可能となし、両撹拌体間には中央部から周縁部に向けて放射線方向に蛇行しながら伸延する撹拌流路を形成すると共に、他方の撹拌体の中央部には流入口を形成して、流入口を介して撹拌流路と撹拌室外とを連通させたことを特徴とする。

【0010】

かかる混合撹拌装置では、駆動軸に同軸的に取り付けた少なくとも一方の撹拌体と羽根車を一体的に回転させることで、吐出流路を通して流入された液体及びそれ以外の流体を、流入口を通して撹拌流路内に流入させることができる。そして、撹拌流路内を蛇行しながら放射線方向に流動するこれらの流体には、粘性や乱れによりせん断力が生起されて、これらの流体がせん断作用を受けることで微細化されて均一に混合・撹拌される。この際、一方の撹拌体だけを駆動軸に取り付けて一体回転させた場合には、固定されて回転しない他方の撹拌体との間で相対変位が生じる。そのため、回転する一方の撹拌体と固定された他方の撹拌体との間で流体に切断力が生起される。したがって、撹拌流路を流動する流体は、蛇行方向のせん断力とは方向が異なる回転方向に切断力を受ける。その結果、複数種類の流体は、方向が異なるせん断力と切断力の協働作用を受けて、超微細化されると共に均一化される。そして、混合・撹拌性能が向上される。例えば、気体や固体はせん断作用と切断作用の協働作用により迅速かつ堅実に超微細化(マイクロレベルないしはサブマイクロレベル)かつ均一化される。

【0011】

また、一対の撹拌体は、前記駆動軸に両方とも回転中心部を取り付けることで、両方の撹拌体と羽根車を一体的に回転させることもできる。この場合は、撹拌流路を流動する流体は蛇行方向にだけせん断作用を受ける。

【0012】

請求項3記載の発明に係る混合撹拌装置は、請求項2記載の混合撹拌装置であって、前記撹拌室の周壁は、前記駆動軸の軸線方向に伸延する筒状に形成すると共に、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚させたことを特徴とする。

【0013】

かかる混合撹拌装置では、撹拌流路の終端部から放射流となって流出された流体が、撹拌室内を旋回流となって旋回流動して、所定の場所に搬出される。この際、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚(偏芯)しているため、撹拌室内を旋回流動する旋回流を乱流となすことができ、混合・撹拌効率を向上させて均一化(均質化)を実現することができる。

【0014】

請求項4記載の発明に係る混合撹拌装置は、請求項3記載の混合撹拌装置であって、前記撹拌室は、前記駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させ、最下段の撹拌室に前記ポンプ室部のポンプ室を連通させて、ポンプ室内に形成した前記吐出流路を通して前記液体とそれ以外の別の流体を各撹拌室に配設した撹拌体で順次混合・撹拌して混合体となすと共に、混合体は最上段の撹拌室から搬出されるようにしたことを特徴とする。

【0015】

かかる混合撹拌装置では、撹拌体を配設した撹拌室を駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させているため、前記液体とそれ以外の別の流体を各撹拌室に円滑に流動移動させることができる。この際、各撹拌室に配設した撹拌体で複数回にわたって順次混合・撹拌して混合体となすことができるため、混合体を堅実に超微細化かつ均一化することができる。そして、相互に重箱状に重ねた撹拌室の個数は、混合・撹拌する処理対象に応じて簡単に適宜増減調節することができる。また、混合撹拌装置自体のコンパクト化も図ることができる。

【発明の効果】

【0016】

本発明は、次のような効果を奏する。すなわち、混合撹拌装置として幅広い用途に適用可能とすることができる。ここで、本発明に係る混合撹拌装置を適用可能な用途としては、例えば、窒素置換による処理水中の脱酸素処理(溶存酸素量の低減化処理)、農業用水等中の溶存酸素量の増大化処理、水溶性肥料等の溶解処理、汚水や廃液の浄化処理、有機不純物の腐敗防止処理、水生動物の飼育、水耕栽培がある。また、例えば、気体と液体を混合・撹拌する場合には、気体を殆どマイクロレベルないしはサブマイクロレベルに超微細化した気泡となして、適用可能な用途範囲の広い超微細気泡発生装置としても使用が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る撹拌装置(第1実施形態)としての超微細気泡発生装置の一部切欠説明図。

【図2】図1のI-I線方向視の断面底面説明図。

【図3】図1のII-II線方向視の断面平面説明図。

【図4】図1のIII-III線方向視の断面平面説明図。

【図5】可動側撹拌体の底面説明図。

【図6】固定側撹拌体の平面説明図。

【図7】両撹拌体の基本形態を示す底面説明図。

【図8】図7のIV-IV線断面説明図。

【図9】本発明に係る撹拌装置(第2実施形態)としての超微細気泡発生装置の一部切欠説明図。

【図10】超微細気泡発生装置の中途部の断面側面説明図。

【図11】超微細気泡発生装置の下部の断面側面説明図。

【図12】図9のV-V線方向視の断面平面説明図。

【図13】図9のVI-VI線方向視の断面底面説明図。

【図14】図9のVII-VII線方向視の断面底面説明図。

【図15】両撹拌体の基本形態を示す底面説明図。

【発明を実施するための形態】

【0018】

本発明を実施するための形態は、以下の通りである。

〔第1実施形態〕

図1に示すAは本発明に係る混合撹拌装置としての第1実施形態の超微細気泡発生装置であり、Bは貯液部である。貯液部Bには水等の液体Cを貯留させて、液体C中に超微細気泡発生装置Aを配置している。Dは貯液部Bの底面部である。なお、貯液部Bは処理対象となる液体Cを人工的に貯留しているタンク等に限らず、処理対象となる液体Cが自然に貯留されている湖等も含むものである。

【0019】

超微細気泡発生装置Aは、図1に示すように、電動機部1の下端部に流体撹拌部20を連動連結し、流体撹拌部20の下端部にポンプ室部60を連動連結して一体的に構成している。ここで、電動機部1により駆動されるポンプ室部60は非容積式であるターボ形ポンプを構成しており、本実施形態では、電動機部1とポンプ室部60は一体的に液体C中に配置して使用することが可能な構成としている。

【0020】

このように構成した超微細気泡発生装置Aを処理対象となる液体C中に配置して、ポンプ室部60により液体Cを吸入すると共に、流体撹拌部20側に吐出する。この際、ポンプ室部60の下流側でかつ流体撹拌部20の上流側において、別の流体(本実施形態では気体E)が吸入されるようにして、複数種類の流体(本実施形態では液体Cと気体E)が流体撹拌部20に向けて圧送されるようにしている。そして、流体撹拌部20に圧送された液体Cと気体Eは、流体撹拌部20で混合・撹拌される。その結果、気体Eが超微細化かつ均一化された混合体(本実施形態では超微細気泡混じりの液体)が生成されると共に、混合体は所要の場所に搬出されるようにしている。

【0021】

以下に、超微細気泡発生装置Aの構成を、図1〜図8を参照しながら、より具体的に説明する。

【0022】

電動機部1は、図1に示すように、電動機ケース2の下端面部3から上下方向に軸線を向けた駆動軸4を下方へ向けて伸延させている。5は電気ケーブルである。電動機ケース2の下端面部3には板状の取付体10を連結ボルト11により連結している。取付体10には、上下方向に伸延する複数本(本実施形態では4本)の取付ボルト12を介して流体撹拌部20とポンプ室部60とを一体的に取り付けている。17は取付体10に接続した搬出ホースである。搬出ホース17は、後述する撹拌室22に連通させて、混合体を搬出するようにしている。18は取付体10を介して液体C中に超微細気泡発生装置Aを支持するためのステーである。19は取付ボルトである。

【0023】

流体撹拌部20は、図1及び図2に示すように、ケーシング体21内に撹拌室22を形成して、撹拌室22内に一方の撹拌体としての可動側撹拌体23と他方の撹拌体としての固定側撹拌体24を配設している。流体撹拌部20は、所要個数(本実施形態では2個)を駆動軸4に串刺し状に配置すると共に、相互に重箱状に重ねて連通させている。

【0024】

ケーシング体21は、図1に示すように、上下方向に軸線を向けた円筒状の周壁形成片25と、周壁形成片25の下端に張設した円板状の底部形成片26とから上面開口の箱形に形成している。

【0025】

周壁形成片25の上端周縁部には、図1に示すように、段付き嵌合用凹部27を形成している。段付き嵌合用凹部27は、取付体10の下面に下方へ膨出状に形成した段付き嵌合用凸部13にOリング(不図示)を介して下方から嵌合することで密着状態に接続している。底部形成片26の中央部寄り位置には上方へ膨出する支持部28を形成している。

【0026】

支持部28は、図1,図2及び図8に示すように、上下方向に軸線を向けた円筒状の支持片29と、支持片29の上端内周面に内方へ張り出し状に形成した板状の上面片30とから形成している。上面片30上には円板状の支持本片31を連結ボルト32により重合状態に連結している。支持本片31の外径は固定側撹拌体24の外径と略同一に形成している。33,34は上面片30と支持本片31にそれぞれ形成した連通孔であり、連通孔33,34は躯動軸4を挿通する挿通孔としても機能している。

【0027】

撹拌室22の軸線位置、すなわち、周壁形成片25の軸線位置は、図2に示すように、駆動軸4の軸線位置に対して一定幅だけ偏倚させている。本実施形態では、固定側撹拌体24の外径の略6分の1の幅だけ偏倚させている。

【0028】

駆動軸4の中途部には、図1に示すように、円板状の可動側撹拌体23の回転中心部を取り付けている。そして、可動側撹拌体23を駆動軸4と一体的に回転可能となしている。可動側撹拌体23の直下方位置には、図8に示すように、一定間隙t(例えば、1mm前後)を開けて円板状の固定側撹拌体24を対面状態に配設している。固定側撹拌体24の中央部には流入口35を形成すると共に、両撹拌体23,24間に中央部の流入口35から放射線方向に形成される撹拌流路36を形成している。そして、撹拌室22内において、両撹拌体23,24により液体Cと気体Eが混合・撹拌されて、混合体としての超微細気泡混じりの液体が生成されるようにしている。

【0029】

可動側撹拌体23と固定側撹拌体24について、図5〜図8を参照しながらより具体的に説明する。

【0030】

可動側撹拌体23は、図5に示すように、一定肉厚の円板状に形成した可動側本体40の下面において、中央部41と一定幅の外周部42を除いて、半径方向及び円周方向に底面視六角形の流路形成用凹部43を整然と密に形成してハニカム形状となしている。

【0031】

ここで、図8に示すように、可動側本体40の中央部41は、流路形成用凹部43の下面と面一となす一方、外周部42は、流路形成用凹部43の上面と面一となしている。そして、可動側本体40の上面中心位置には駆動軸挿通孔44を形成すると共に、同可動側本体40の上面に筒状連結片45を上記駆動軸挿通孔44と連通させて一体に連設している。46は筒状連結片45の中途部に横断貫通状に形成したボルト孔、47は固定ボルトであり、駆動軸4の中途部に筒状連結片45を嵌合させた状態で、ボルト孔46に固定ボルト47を螺着させることで駆動軸4に筒状連結片45を締め付け固定している。

【0032】

固定側撹拌体24は、図6に示すように、上記した可動側本体40と略同形、すなわち、略同一肉厚、略同一外径に形成した固定側本体50の中央部に流入部としての流入口35を上下方向に貫通させて開口し、固定側本体50の上面において、一定幅の外周部52を除いて、半径方向及び円周方向に底面視六角形の流路形成用凹部53を整然と密に形成してハニカム形状となしている。なお、流路形成用凹部43,53の形状は底面視六角形に限られるものではない。例えば、半円球凹状に形成することもできる。

【0033】

そして、固定側撹拌体24は、図8に示すように、支持部28に設けた支持本片31上に、連結ボルト55により重合状態に連結している。固定側撹拌体24の流入口35は、連通孔33,34と符合させている(図2参照)。

【0034】

両撹拌体23,24に形成した流路形成用凹部43,53同士は、図7に示すように、基本形態として、位置ずれさせた状態で対面させている。すなわち、隣接する三つの流路形成用凹部43の中心部を、対面する一つの流路形成用凹部53の中心部に位置させると共に、隣接する三つの流路形成用凹部53の中心部を、対面する一つの流路形成用凹部43の中心部に位置させて、両流路形成用凹部43,53間にて、被撹拌物である液体Cと気体Eが、一つの流路形成用凹部43(53)から対面する二つの流路形成用凹部53(43)に分流(分散)し、また、二つの流路形成用凹部43(53)から対面する一つの流路形成用凹部53(43)に合流(集合)するように、蛇行しながら放射線方向に流動する撹拌流路36を形成している。

【0035】

そして、可動側撹拌体23の外周部42と、固定側撹拌体24の外周部52との間に、流出部として外周縁の全周にわたって開口する流出口38を形成している。混合・撹拌された混合体は流出口38から流出される。

【0036】

かかる基本形態を有する両撹拌体23,24において、図7及び図8に示すように、可動側撹拌体23は固定側撹拌体24との間に一定間隙tを保った状態で駆動軸4と一体に回転方向X(平面視で時計廻り)に回転される。

【0037】

そのため、被撹拌物である液体Cと気体Eは、遠心力により中心側の流入口35から外周縁側の流出口38に向けて撹拌流路36中を上下方向に蛇行しながら分流(分散)と合流(集合)を繰り返すことで放射線方向に流動されて、周縁部に形成した流出口38から流出される。

【0038】

ここで、蛇行方向に流動される気体Eと液体Cは、蛇行方向にせん断作用を受けると共に、可動側撹拌体23の回転方向Xには切断作用を受ける。その結果、液体Cと気体Eは、蛇行方向と回転方向Xの合力方向にせん断作用と切断作用を受けながら流動されることで混合・撹拌されて、液体C中における気体Eの超微細化と均一化が堅実に実現される。

【0039】

また、可動側撹拌体23と固定側撹拌体24とが軸芯廻りに相対変位するため、流路形成用凹部43と流路形成用凹部53とが対向して連通する面積が周期的に変化する。つまり、一つの流路形成用凹部43(53)から対面する二つの流路形成用凹部53(43)に分流(分散)し、また、二つの流路形成用凹部43(53)から対面する一つの流路形成用凹部53(43)に合流(集合)する際の連通面積が周期的に変化する。そのため、被撹拌物である液体Cと気体Eが脈流を繰り返し形成することになる。脈流は、流路断面積が周期的に変化する流れである。そして、脈流が繰り返し形成されると、流体中に、局所的高圧部分や局所的低圧部分が生じる。このような流体中では、局所的に低圧部分(例えば真空部分などの負圧部分)が生じるときに、いわゆる発泡現象が生じて液体中に気体が生じたり、微小な気泡が膨張(破裂)したり、生じた気体(気泡)が崩壊(消滅)したりするといったいわゆるキャビテーションと称される現象が生ずる。このようなキャビテーション現象が生起されるときに生ずる力によって、気体の微細化が行われ、流体混合が促進される。

【0040】

本実施形態では、図1に示すように、上記のように形成したケーシング体21の下部に、Oリングを介して、同様に形成したケーシング体21の段付き嵌合用凹部27を下方から嵌合することで二つの流体撹拌部20,20を密着状態に接続している。

【0041】

ポンプ室部60は、図1,図3及び図4に示すように、ケーシング体61内にポンプ室62を形成している。ポンプ室62内には羽根車(インペラー)63を配設すると共に、羽根車63の中心部は駆動軸4の下端部に取り付けている。

【0042】

ケーシング体61は、図1に示すように、上下方向に軸線を向けた円筒状の周壁形成片64を、円板状の底部形成片65上に載置して、上面開口の箱形に形成している。ここで、周壁形成片64の下端部は底部形成片65の周縁部に形成した溝部81に着脱自在に嵌合させている。周壁形成片64の上端周縁部には段付き嵌合用凹部66を形成している。85は底部形成片65の下面周縁部に一体成形した筒状の支持脚片である。86は支持脚片85の周壁に形成した複数の流入開口部であり、各流入開口部86を通して貯液部B内の液体Cが吸入口70内に吸入されるようにしている。

【0043】

段付き嵌合用凹部66は、図1に示すように、最下段に位置するケーシング体21の下部に、Oリング(不図示)を介して下方から嵌合することで密着状態に接続するようにしている。底部形成片65の中央部寄り位置には駆動軸4の下端部を受ける軸受け部67を下方へ膨出させて設けている。

【0044】

羽根車63は、図1,図3及び図4に示すように、底部形成片65上にて駆動軸4と一体的に回転するように配置して、軸受け部67よりも上方に配置している。軸受け部67は上下方向に軸線を向けた円筒状の周壁形成片68と、周壁形成片68の下端に張設した円板状の軸受け形成片69とから形成している。周壁形成片68には円周方向に間隔を開けて複数の吸入口70を形成している。そして、羽根車63の回転により吸入口70を通してポンプ室62内に流体を吸入する吸入流路71が形成されるようにしている。軸受け形成片69には枢支用凹部を形成して、枢支用凹部に配置したベアリング72に駆動軸4の下端部を枢支している。

【0045】

底部形成片65上には、図1及び図4に示すように、旋回流案内体73を一体成形している。旋回流案内体73は、羽根車63の回転により旋回される流体を旋回方向に案内する案内側面82を有しており、案内側面82は案内方向に湾曲させて形成している。そして、旋回流案内体73に沿って旋回流路74が形成されるようにしている。旋回流案内体73上には吐出流路形成体75を配設している。

【0046】

吐出流路形成体75は、図1及び図3に示すように、羽根車63の直上方を遮蔽する円板状の遮蔽片76と、遮蔽片76を最下段に位置するケーシング体21の底部形成片26に垂下状に取り付ける4つの取付片77とから形成している。そして、遮蔽片76と底部形成片26との間に、駆動軸4側かつ駆動軸4に沿った上方側に流動する吐出流路78が形成されるようにしている。79はビスである。

【0047】

ここで、吸入流路71の下流端に旋回流路74の上流端が連通し、旋回流路74の下流端に吐出流路78の上流端が連通して、吐出流路78の下流端が最下段に位置する流体撹拌部20の連通孔33,34に連通し、連通孔33,34が撹拌流路36に連通する。そして、連通流路80を介して、二段目の流体撹拌部20の連通孔33,34に連通し、連通孔33,34が撹拌流路36に連通して、最終的に搬出ホース17に連通する一連の連続流路が形成されるようにしている。かかる連続流路における二箇所の撹拌流路36で混合・撹拌が堅実になされるようにしている。

【0048】

図1,図3及び図4において、87は支持脚片85の上部から外方へ突設した鍔状の係止片である。係止片87には上下方向に貫通するボルト挿通孔89を円周方向に間隔を開けて四つ形成している。各ボルト挿通孔89にはそれぞれ取付ボルト12を下方から挿通して、各取付ボルト12の頭部を下方から係止片87に係止させて、取付体10に形成した雌ネジ部14に取付ボルト12の先端部に形成した雄ネジ部15を螺着させることで、二つの流体撹拌部20,20を電動機部1とポンプ室部60との間に挟持している。88は補強片である。

【0049】

このようにして、超微細気泡発生装置Aは、取付体10の雌ネジ部14に螺着した取付ボルト12の先端部を取り外すことで流体撹拌部20,20の挟持状態を解除することができる。そして、駆動軸4に串刺し状に連動連結している流体撹拌部20とポンプ室部60を、駆動軸4に沿わせて下方へ摺動させることで、これらを駆動軸4から取り外すことができる。また、反対の手順をたどることで流体撹拌部20,20を挟持状態となすことができる。従って、重箱状に重ねた流体撹拌部20は駆動軸4に着脱自在となすことができて、その数の増減調節作業も簡単に行うことができる。

【0050】

図1及び図3において、90はパイプ状の流体供給部であり、ケーシング体61に先端側供給体91を内方へ突出状に取り付け、先端側供給体91の基端部に基端側供給体92を連通連結して、同基端側供給体92を周壁形成片25に沿わせて配管している。なお、本実施形態では流体供給部90からケーシング体21内に窒素や酸素や空気等の気体Eを所要量だけ供給するようにしている。

【0051】

このようにして、ポンプ室部60からの吐出圧と可動側撹拌体23の回転による吸入圧とにより、液体Cと気体Eは流入口35から吸入される。そして、撹拌流路36内に流入すると共に放射線方向及び回転方向Xに流動することで混合・撹拌されて、撹拌流路36の終端部である流出口38から混合体として撹拌室22内に流出される。撹拌室22内に流出された混合体は、搬出ホース17を通して所要の場所に搬出される。この際、気体Eはポンプ室部60の下流側から供給されるようにしているため、気体Eがポンプ室部60の羽根車63等に悪影響を及ぼすのを回避することができる。

【0052】

上記のように構成した超微細気泡発生装置Aにおいて、次のような構造を適宜組み合わせて適用することもできる。

【0053】

対面状態に配設した可動側撹拌体23と固定側撹拌体24は、少なくともいずれか一方を対面方向に進退位置調節自在となして、対面する一定間隙tを調節可能とする。そして、液体Cと混合・撹拌する対象である気体Eや固体の種類に応じて、一定間隙tを適応させることで適切な超微細化と均一化を実現することができる。例えば、図8に示す筒状連結片45の駆動軸4への上下方向の取付位置を固定ボルト47を介して調節することで、可動側撹拌体23を固定側撹拌体24に対して進退位置調節することができる。

【0054】

また、固定側撹拌体24は、支持本片31に連結することなく、可動側撹拌体23に前記した基本形態にて連結ビス等により連結することで、両方の撹拌体を一体的に回転可能とすることもできる。この場合、液体Cと気体Eは遠心力により撹拌流路36に沿って上下方向に蛇行しながら放射線方向に流動される。この際、液体Cと気体Eはせん断作用を受けながら流動される。なお、一体的に回転する両撹拌体23,24は、複数の撹拌室22を前記駆動軸4の軸線方向に連続させて形成した場合にも適用することができる。従って、例えば、上段(下流側)の撹拌室22内には可動側撹拌体23と固定側撹拌体24を配置して可動側撹拌体23だけを回転させる一方、下段(上流側)の撹拌室22内には一体的に回転する両撹拌体23,24を配置することもできる。この場合、下段の撹拌室22内で一体的に回転する両撹拌体23,24により気体Eを微細化すると共に、上段の撹拌室22内で可動側撹拌体23だけが回転する両撹拌体23,24により気体Eをさらに撹拌して超微細化することができる。また、上・下段の撹拌室22内にそれぞれ一体的に回転する両撹拌体23,24を配置することもできる。

【0055】

また、撹拌室22内には、上下方向に伸延する邪魔板(図示せず)を配置して、邪魔板を流出口38から流出されて旋回流となる混合体に作用させることで、混合体を上下方向にも流動する乱流となすこともできる。この場合、混合体の均一化(均質化)が向上する。

【0056】

〔第2実施形態〕

図9〜図15は、第2実施形態としての超微細気泡発生装置Aであり、前記した第1実施形態と基本構造を同じくしているが、上・下側のケーシング体21,21同士の連結構造と固定側撹拌体24の固定構造において大きく異なる。

【0057】

すなわち、ケーシング体21は、図10に示すように、上下方向に軸線を向けた円筒状の周壁形成片25の上端周縁部と下端周縁部にそれぞれ上部連結片100と下部連結片110を鍔状に張り出させて形成している。上部連結片100は上面101を平坦面に形成して、上面101を周壁形成片25の上端面102よりもやや下方に位置させている。そして、上面101と周壁形成片25の上端部外周面とで嵌合用凹部27を形成している。上面101の内周縁部にはOリング嵌入用溝103を形成して、Oリング嵌入用溝103内にOリング104を嵌入させている。下部連結片110は、内周縁部に周壁形成片25の上端周縁部105が嵌入する嵌入用凹部111を形成するとともに、外周縁部に嵌合用凹部27に嵌合する嵌合用凸部112を形成している。最上段のケーシング体21には搬出ホース17を接続するための接続孔部188を設けている。

【0058】

このようにして、上・下側のケーシング体21,21同士を連結する際には、上側のケーシング体21に形成した下部連結片110の嵌入用凹部111に、下側のケーシング体21に形成した周壁形成片25の上端周縁部105を嵌入させるとともに、上側のケーシング体21に形成した下部連結片110の嵌合用凸部112に、下側のケーシング体21に形成した上部連結片100の嵌合用凹部27を下方から嵌合させる。そして、かかる状態にて、締付連結具(いわゆる、クランプバンド)200により上・下部連結片100,110を締め付けて(締結して)上・下側のケーシング体21,21同士を一体的に連結する。また、締付連結具200による上・下部連結片100,110の締め付けを解除することで、上・下側のケーシング体21,21同士の連結を解除することができる。

【0059】

固定側撹拌体24は、図10及び図11に示すように、固定側本体50の下面にリング板状の支持体120を重合状態に連設して、支持体120の外周縁部121を外側方へ張り出し状(鍔状)となしている。そして、支持体120の外周縁部121は、上側のケーシング体21に形成した下部連結片110の嵌入用凹部111に配置し、嵌入用凹部111に嵌入させた下側のケーシング体21に形成した周壁形成片25の上端周縁部105を支持体120の外周縁部121の下面に当接させて、締付連結具200により上・下部連結片100,110を一体的に締結することで、支持体120の外周縁部121を上・下部連結片100,110で挟持状態に固定する。

【0060】

このように、支持体120は上・下側のケーシング体21,21間に挟持されて一体的に締結される。また、ケーシング体21,21同士の締結を解除することで、同時に支持体120も取り外すことができる。したがって、洗浄作業やメンテナンス作業をする際の分解・組立作業を簡単かつ迅速にできる。

【0061】

第2実施形態の駆動軸4は、図9に示すように、電動機部1の出力軸6に連動連結している。すなわち、電動機ケース2の下端面部3から出力軸6を下方へ突出させ、出力軸6の下端部に連動連結体130を介して上下方向に伸延させて形成した駆動軸4の上端部を着脱自在に連結している。131は駆動軸支持体であり、駆動軸支持体131は、電動機ケース2の下端面部3と取付体10との間に介設して、駆動軸4の上部を上下方向の軸線廻りに回動自在に支持している。取付体10の中央部には駆動軸4を挿通する挿通孔132を形成している。140は取付体10に垂設した上部中途軸受け部である。中途軸受け部140は、取付体10から円筒状の周壁形成片141を垂下し、周壁形成片141の内周面下端部に、図10にも示すように、ブッシュ支持片142を介してブッシュ143を設けて、ブッシュ143で駆動軸4の中途部を回動自在に受けている。周壁形成片141の外周面下端部には下部連結片144を鍔状に張り出させて形成している。下部連結片144は、内周縁部にケーシング体21に形成した周壁形成片25の上端周縁部105が嵌入する嵌入用凹部145を形成するとともに、外周縁部にケーシング体21の嵌合用凹部27に嵌合する嵌合用凸部146を形成している。

【0062】

このようにして、中途軸受け部140にケーシング体21を連結する際には、周壁形成片141に形成した下部連結片144の嵌入用凹部145に、ケーシング体21に形成した周壁形成片25の上端周縁部105を嵌入させるとともに、周壁形成片141に形成した下部連結片144の嵌合用凸部146に、ケーシング体21に形成した上部連結片100の嵌合用凹部27を下方から嵌合させる。そして、かかる嵌合状態にて、締付連結具200により上・下部連結片100,144を締結して、上・下側のケーシング21同士を一体的に連結する。

【0063】

駆動軸4の中途部である可動側撹拌体23を取り付ける位置には、段付き小径部149〜153を形成している。五段に形成した段付き小径部149〜153は順次下方に向かって小径段となるように形成して、各可動側撹拌体23とインペラー154を位置決めできるようにしている。すなわち、図10及び図11に示すように、各可動側撹拌体23の筒状連結片45の駆動軸挿通孔44の内径は、各段付き小径部149〜153の外径に整合させて、上方への摺動を規制している。そして、上方への摺動を規制された各段付き小径部149〜152の位置にて筒状連結片45に形成したボルト孔46を介して固定ボルト47により固定することで、駆動軸4に可動側撹拌体23を連動連結する。また、インペラー154の中央部に形成した筒状連結片155を段付き小径部153で位置決めし、筒状連結片155に形成したボルト孔156を介して固定ボルト157により固定することで、駆動軸4に羽根車(インペラー)154を連動連結する。

【0064】

ポンプ室部60は、図11及び図14に示すように、ケーシング体61内にポンプ室62を形成している。ポンプ室62内には羽根車(インペラー)154を配設すると共に、羽根車154の中心部は駆動軸4の下端部に取り付けている。

【0065】

ケーシング体61は、図11に示すように、上下方向に軸線を向けた円筒状の周壁形成片160の上部外周面に上部連結片170を鍔状に張り出させて形成している。上部連結片170は上面171を平坦面に形成して、上面171を周壁形成片160の上端面よりもやや下方に位置させている。そして、上面171と周壁形成片160の上端部外周面とで嵌合用凹部172を形成している。上面171の内周縁部にはOリング嵌入用溝174を形成して、Oリング嵌入用溝174内にOリング173を嵌入させている。

【0066】

このようにして、最下段のケーシング体21とケーシング体61を連結する際には、ケーシング体21に形成した下部連結片110の嵌入用凹部111に、下ケーシング体61に形成した周壁形成片160の上端周縁部161を嵌入させるとともに、ケーシング体21に形成した下部連結片110の嵌合用凸部112に、ケーシング体61に形成した上部連結片170の嵌合用凹部172を下方から嵌合させる。そして、かかる状態にて、締付連結具200により上・下部連結片170,110を締結して、上・下側のケーシング体21,61同士を一体的に連結する。

【0067】

図11及び図15に示すように、ケーシング体61の内周面下部には下端軸受け部180を取り付けている。下端軸受け部180は、周壁形成片160の内周面に重合状態に取り付ける円筒状の取付片181と、取付片181の上面に連設したリング板状の軸受け周縁部182と、軸受け周縁部182の中央部に支持片183を介して取り付けた軸受け中心部184とから形成している。そして、軸受け中心部184により駆動軸4の下端部を軸受けしている。185は軸受け周縁部182と軸受け中心部184との間に支持片183を介して形成される吸入口である。186は周壁形成片160と取付片181とを着脱自在に連結するビスである。187は流体供給部90を取り付けるための取付孔部である。

【0068】

なお、本実施形態では、混合撹拌装置としての超微細気泡発生装置Aについて説明したが、流体供給部90から混合撹拌対象となる気体に代えて液体ないしは粒体や粉体等の固体を適宜供給することで、所要の混合撹拌装置として適用することもできる。

【符号の説明】

【0069】

A 超微細気泡発生装置

B 貯液部

C 液体

D 底面部

E 気体

t 一定間隙

X 回転方向

1 電動機部

20 流体撹拌部

23 可動側撹拌体

24 固定側撹拌体

60 ポンプ室部

【特許請求の範囲】

【請求項1】

電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしたことを特徴とする混合撹拌装置。

【請求項2】

前記流体撹拌部には前記ポンプ室部の吐出口に連通する撹拌室を設けて、撹拌室内に一対の板状の撹拌体を対面状態に配設し、これら撹拌体の内の少なくとも一方の撹拌体の回転中心部と、ポンプ室部に配設した羽根車の回転中心部を、前記電動機部から伸延させた駆動軸に同軸的に取り付けて、これら撹拌体と羽根車とを一体的に回転可能となし、

両撹拌体間には中央部から周縁部に向けて放射線方向に蛇行しながら伸延する撹拌流路を形成すると共に、他方の撹拌体の中央部には流入口を形成して、流入口を介して撹拌流路と撹拌室外とを連通させたことを特徴とする請求項1記載の混合撹拌装置。

【請求項3】

前記撹拌室の周壁は、前記駆動軸の軸線方向に伸延する筒状に形成すると共に、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚させたことを特徴とする請求項2記載の混合撹拌装置。

【請求項4】

前記撹拌室は、前記駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させ、最下段の撹拌室に前記ポンプ室部のポンプ室を連通させて、ポンプ室内に形成した前記吐出流路を通して前記液体とそれ以外の別の流体を各撹拌室に配設した撹拌体で順次混合・撹拌して混合体となすと共に、混合体は最上段の撹拌室から搬出されるようにしたことを特徴とする請求項3記載の混合撹拌装置。

【請求項1】

電動機部にポンプ室部とその下流側に配置した流体撹拌部とを直列的に連動連結し、少なくともポンプ室部と流体撹拌部は液体中に配置して、ポンプ室部にはその液体を吸入して流体撹拌部側に吐出する吐出流路を形成し、流体撹拌部には吐出流路を通して上記液体以外に別の流体も流入させて、これらの液体と流体を流体撹拌部が混合・撹拌して混合体となすと共に、混合体は流体撹拌部から搬出されるようにしたことを特徴とする混合撹拌装置。

【請求項2】

前記流体撹拌部には前記ポンプ室部の吐出口に連通する撹拌室を設けて、撹拌室内に一対の板状の撹拌体を対面状態に配設し、これら撹拌体の内の少なくとも一方の撹拌体の回転中心部と、ポンプ室部に配設した羽根車の回転中心部を、前記電動機部から伸延させた駆動軸に同軸的に取り付けて、これら撹拌体と羽根車とを一体的に回転可能となし、

両撹拌体間には中央部から周縁部に向けて放射線方向に蛇行しながら伸延する撹拌流路を形成すると共に、他方の撹拌体の中央部には流入口を形成して、流入口を介して撹拌流路と撹拌室外とを連通させたことを特徴とする請求項1記載の混合撹拌装置。

【請求項3】

前記撹拌室の周壁は、前記駆動軸の軸線方向に伸延する筒状に形成すると共に、撹拌室の軸線位置は駆動軸の軸線位置に対して偏倚させたことを特徴とする請求項2記載の混合撹拌装置。

【請求項4】

前記撹拌室は、前記駆動軸に串刺し状に複数配置すると共に、相互に重箱状に重ねて連通させ、最下段の撹拌室に前記ポンプ室部のポンプ室を連通させて、ポンプ室内に形成した前記吐出流路を通して前記液体とそれ以外の別の流体を各撹拌室に配設した撹拌体で順次混合・撹拌して混合体となすと共に、混合体は最上段の撹拌室から搬出されるようにしたことを特徴とする請求項3記載の混合撹拌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−140016(P2011−140016A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−192931(P2010−192931)

【出願日】平成22年8月30日(2010.8.30)

【出願人】(504244173)株式会社MGグローアップ (15)

【出願人】(392024518)丸福水産株式会社 (16)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年8月30日(2010.8.30)

【出願人】(504244173)株式会社MGグローアップ (15)

【出願人】(392024518)丸福水産株式会社 (16)

【Fターム(参考)】

[ Back to top ]