混練撹拌装置

【課題】セルフクリーニング性能に優れ、安定して長時間運転できる混練撹拌装置を提供する。

【解決手段】処理室2に互いに平行に配された2本の回転軸4に、その軸方向に沿って複数の正三角形状の撹拌翼3を一定方向に一定量だけ偏心させた状態で固定し、各回転軸4を同一方向に同一回転速度で回転させたときに、各回転軸4のそれぞれに軸方向の同一位置で固定された2つ一組の撹拌翼3が、その一方の撹拌翼3の一つの頂点が他方の撹拌翼3の輪郭に近接する状態を維持しながら偏心回転し、互いの外周に付着した重縮合系樹脂(被処理物)を掻き取るとともに、処理室2の内壁に近接する頂点でその内壁に付着した樹脂を掻き取るようにすることにより、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れたものとなり、安定して長時間運転できるようにしたのである。

【解決手段】処理室2に互いに平行に配された2本の回転軸4に、その軸方向に沿って複数の正三角形状の撹拌翼3を一定方向に一定量だけ偏心させた状態で固定し、各回転軸4を同一方向に同一回転速度で回転させたときに、各回転軸4のそれぞれに軸方向の同一位置で固定された2つ一組の撹拌翼3が、その一方の撹拌翼3の一つの頂点が他方の撹拌翼3の輪郭に近接する状態を維持しながら偏心回転し、互いの外周に付着した重縮合系樹脂(被処理物)を掻き取るとともに、処理室2の内壁に近接する頂点でその内壁に付着した樹脂を掻き取るようにすることにより、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れたものとなり、安定して長時間運転できるようにしたのである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体、液体、高粘度流体等の混練撹拌を行う混練撹拌装置に関する。

【背景技術】

【0002】

粉体、液体、高粘度流体等の混練撹拌を行う混練撹拌装置には、被処理物として重合度の低い重縮合系樹脂を供給され、供給された樹脂を撹拌して重合度を高める重合装置として用いられるものがある(例えば、特許文献1、2参照。)。

【0003】

このうち、特許文献1に記載された混練撹拌装置(重合装置)は、筒状ケーシングの処理室内に重縮合系樹脂を撹拌する板状の撹拌翼を軸方向に沿って多数配置し、これらの各撹拌翼に肉抜き部(穴)を設けて、樹脂が撹拌翼で撹拌される間にその肉抜き部で薄膜状となって、重合反応や溶剤等の揮発が促進されるようにしている。

【0004】

一方、特許文献2に記載された装置は、処理室内に互いに平行に配される2本の回転軸に、円板状に形成した撹拌翼を一定方向に一定量だけ偏心した状態で軸方向に沿って多数設け、軸方向の同一位置で固定される2つの撹拌翼を一組として、各回転軸を同一方向に同一回転速度で回転させたときに、各組の撹拌翼が互いに近接した状態を維持しながら回転し、互いの外周に付着した樹脂を除去し合うとともに、処理室の内壁に付着した樹脂を除去するようにして、セルフクリーニング機能を持たせている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4112908号公報

【特許文献2】特開昭62−123238号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載された混練撹拌装置(重合装置)では、撹拌翼の外周や処理室の内壁に樹脂が凝着することによって、撹拌翼どうしの間、あるいは処理室内壁と撹拌翼との間で固化した樹脂が噛み込み、運転中にトラブルが生じやすいという問題がある。

【0007】

一方、上記特許文献2に記載された装置では、前述のセルフクリーニング機能により撹拌翼の外周や処理室の内壁に付着した樹脂をある程度除去できるが、撹拌翼が円板状であるため、付着した樹脂を除去する力は弱く、かえってその外周面で樹脂を相手の撹拌翼や処理室内壁に押し付けて凝着を促進してしまう場合もあり、樹脂の噛み込みによるトラブルを十分に防止することはできない。

【0008】

そこで、本発明は、セルフクリーニング性能に優れ、安定して長時間運転できる混練撹拌装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明では、筒状ケーシングの内部の処理室に、軸方向に沿って複数の撹拌翼が設けられた2本の回転軸を互いに平行に配し、前記各回転軸を回転駆動して各撹拌翼で前記処理室に供給された被処理物を混練撹拌する混練撹拌装置において、前記各回転軸のそれぞれに軸方向の同一位置で固定された2つの撹拌翼を一組とし、そのうちの少なくとも一組の撹拌翼は、それぞれが回転軸の軸方向と直交する断面において3つの頂点を有する同形の正三角形状に形成され、一定方向に一定量だけ偏心した状態で回転軸に固定されており、各回転軸を同一方向に同一回転速度で回転させたときに、一方の撹拌翼の一つの頂点が他方の撹拌翼の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した被処理物を除去し合うものとした。

【0010】

すなわち、各回転軸の軸方向の同一位置に配される少なくとも一組の撹拌翼を同形の正三角形状に形成することにより、その撹拌翼が偏心回転するときに、一方の撹拌翼の一つの頂点で他方の撹拌翼の外周に付着した被処理物を掻き取って確実に除去できるようにしたのである。

【0011】

また、前記少なくとも一組の撹拌翼は、前記各回転軸を同一方向に同一回転速度で回転させたときに、少なくとも一つの頂点を前記処理室の内壁に近接させた状態で偏心回転して、処理室の内壁に付着した被処理物を掻き取って確実に除去できるものとすることが望ましい。

【0012】

上記の構成においては、前記正三角形状に形成された撹拌翼を、その正三角形の中心から1つの頂点に向かう方向と反対の方向にずれた位置が前記回転軸の軸心に一致するように回転軸に固定することが望ましい。このようにすれば、撹拌翼が1つの頂点を装置の外側に向けてバランスよく偏心回転し、スムーズな撹拌動作が得られるようになる。

【0013】

本発明は、前記被処理物として重合度の低い重縮合系樹脂を供給され、供給された重縮合系樹脂を撹拌して重合度を高める重合装置として用いられる混練撹拌装置に対して、特に有効に適用できる。

【0014】

また、上記のように重合装置として用いる場合は、前記撹拌翼に肉抜き部を設け、前記重縮合系樹脂が前記撹拌翼で撹拌される間にその肉抜き部で薄膜状となるようにすることにより、重合反応や溶剤等の揮発を促進して処理効率を向上させることができる。

【発明の効果】

【0015】

本発明の混練撹拌装置は、上述したように、処理室内の互いに平行な2本の回転軸の軸方向の同一位置に偏心状態で固定される少なくとも一組の撹拌翼を、同形の正三角形状に形成し、その撹拌翼が偏心回転するときに、一方の撹拌翼がその一つの頂点で他方の撹拌翼の外周に付着した被処理物を掻き取って確実に除去できるようにしたものであるから、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れ、安定して長時間運転することができる。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の混練撹拌装置の縦断正面図

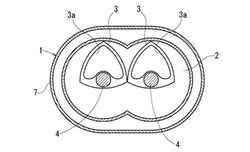

【図2】図1の横断平面図

【図3】図1のIII−III線に沿った断面図

【図4】図1の撹拌翼の配列の一部の斜視図

【図5】図1の撹拌翼の動作の説明図

【図6】a、b、cは、それぞれ撹拌翼の変形例を示す断面図(図3に対応)

【図7】第2実施形態の混練撹拌装置の撹拌翼の配置を示す平面図

【図8】a、b、cは、それぞれ図7のA−A線、B−B線、C−C線に沿った断面図

【図9】図7の撹拌翼の動作の説明図

【発明を実施するための形態】

【0017】

以下、図面に基づき、本発明の実施形態を説明する。図1乃至図6は第1の実施形態を示す。この混練撹拌装置は、被処理物として重合度の低い重縮合系樹脂を供給され、供給された樹脂を撹拌して重合度を高める重合装置として用いられるものであり、図1乃至図3に示すように、同径の2つの円が交差する断面形状を有する筒状ケーシング1の内部の処理室2に、軸方向に沿って多数の撹拌翼3が設けられた2本の回転軸4が互いに平行に配されている。

【0018】

前記ケーシング1は、一端側上部に供給口5が、他端側下部に排出口6がそれぞれ設けられ、その供給口5と排出口6を除く外周面に加熱・冷却用のジャケット7が設けられている。また、各回転軸4は、それぞれの両端部をケーシング1から突出させており、その一方の突出端部に図示省略したモータが連結されている。

【0019】

そして、各回転軸4を回転駆動することにより、ケーシング1の供給口5から処理室2に供給された重縮合系樹脂を撹拌翼3で混練撹拌しながらケーシング1の他端側へ送り、重合度の高くなった樹脂を排出口6から排出するようになっている。

【0020】

ここで、前記各撹拌翼3は、図3および図4に示すように、回転軸4の軸方向と直交する断面において3つの頂点を有し、中央部に肉抜き部3aが設けられた正三角形状の枠体であり、後述するセルフクリーニング機能が得られるように、その正三角形の各辺縁部を一様に凸円弧状に張り出させている。そして、その正三角形の中心から1つの頂点に向かう方向と反対の方向に一定距離ずれた位置が回転軸4の軸心に一致するように、すなわち一定方向に一定量だけ偏心した状態で、回転軸4に固定されている。各撹拌翼3がこのような偏心形態をとることにより、1つの頂点を装置の外側に向けてバランスよく偏心回転し(図5参照)、スムーズな撹拌動作を行うことができる。

【0021】

また、これらの撹拌翼3は、各回転軸4のそれぞれに軸方向の同一位置で固定されたものどうしが同位相で互いに近接し(図2、3、4参照)、かつ各回転軸4の軸方向に沿って60°ずつ位相がずれていく(図1、2、4参照)ように配置されている。

【0022】

図5は、各回転軸4のそれぞれに軸方向の同一位置で固定された2つ一組の撹拌翼3について、各回転軸4を同一方向に(図中では右回りに)同一回転速度で回転させたときに撹拌翼3の位置関係が変化していく様子を示したものである。各組の撹拌翼3は、その一方の撹拌翼3の一つの頂点が他方の撹拌翼3の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した樹脂を除去し合うと同時に、少なくとも一方の撹拌翼3がその一つの頂点を処理室2の内壁に近接させて処理室2内壁に付着した樹脂を除去するようになっている。

【0023】

この混練撹拌装置は、上記のように、各組の正三角形状の撹拌翼3が偏心回転するときに、一方の撹拌翼3の一つの頂点で他方の撹拌翼3の外周に付着した樹脂を掻き取って確実に除去できるとともに、少なくとも一方の撹拌翼3の頂点で処理室2内壁に付着した樹脂を掻き取って確実に除去できるので、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れ、処理室内での固化樹脂の噛み込みによるトラブルを確実に防止でき、安定して長時間運転することができる。

【0024】

また、各撹拌翼3の中央部に肉抜き部3aを設けているので、樹脂が撹拌翼3で撹拌される間にその肉抜き部3aで薄膜状となって重合反応や溶剤等の揮発が促進され、効率よく処理を行うことができる。

【0025】

さらに、各撹拌翼3を偏心させて回転軸4に固定しているので、処理室2の断面積に対する撹拌翼3の面積の割合が小さく、大きな処理能力が得られる。ここで、撹拌翼3の偏心量(正三角形の中心と回転軸4軸心との距離)は、その正三角形の中心と1つの頂点との距離の10%以上とすることが望ましい。

【0026】

あるいは、撹拌翼を回転軸に同心に固定したものと同程度の処理能力を確保しながら、装置全体をコンパクト化することもできる。このとき、処理室の長手方向寸法を短くすれば、回転軸も短くして撓みにくくすることができ、撹拌翼どうしの接触による摩耗粉の混入を防止できるようになる。

【0027】

なお、この混練撹拌装置は、一般的な粉体、液体、高粘度流体等の被処理物を混練攪拌したり、被処理物からの気体の分離処理や、液体または高粘度流体と気体との反応処理に用いたりすることができる。そして、このような使用方法を採った場合も、上述のように従来よりも優れたセルフクリーニング性能を有することにより、安定して長時間運転することができる。

【0028】

図6は撹拌翼3の変形例を示す。このうち、図6(a)は、撹拌翼3の偏心回転時に装置の外側を向く正三角形の2辺に、1辺につき2つずつ肉抜き部3b、3cを開口させた例、図6(b)は、撹拌翼3の肉抜き部3dを、偏心回転時に装置の外側を向く正三角形の2辺のうちの回転方向(図中の矢印)後ろ側の1辺に開口させた例である。これらの変形例の撹拌翼3のうちのいずれかを採用すれば、図1乃至図5に示した枠体の例と同様、樹脂が撹拌翼3の肉抜き部3b、3c、3dで薄膜状となって効率よく処理を行うことができる。一方、図6(c)は、撹拌翼3を肉抜き部のない平板状に形成した例である。このように肉抜き部をなくせば、処理効率は下がるが、製作は容易になる。

【0029】

図7乃至図9は第2の実施形態を示す。この実施形態では、図7および図8に示すように、第1実施形態(図1乃至図5の例)と同様の肉抜き部8aを有する正三角形枠状の撹拌翼8を、第1実施形態よりも大きく偏心させた状態で、回転軸4の軸方向に沿って撹拌翼8と交互に配した連結部材9により回転軸4に固定している。

【0030】

前記各撹拌翼8は、第1実施形態と同様に、偏心した状態で回転軸4に固定され、各回転軸4のそれぞれに軸方向の同一位置で固定されたものどうしが同位相で互いに近接し、かつ各回転軸4の軸方向に沿って位相がずれていくように配置されている。第1実施形態と異なるのは、各撹拌翼8を回転軸4の軸心から外して配置することにより偏心量を大きくとっている点と、回転軸4の軸方向で隣り合う撹拌翼8どうしの位相のずれを120°としている点である。

【0031】

前記各連結部材9は、図6(c)に示した肉抜き部のない撹拌翼3と同じ正三角形状の平板片であり、回転軸4に同心に取り付けられて、回転軸4の軸方向で隣り合うものどうしでその間に配された撹拌翼8の回転軸4軸心側の一部を挟持している。

【0032】

図9は、各回転軸4のそれぞれに軸方向の同一位置で固定された2つの撹拌翼8を一組とし、各回転軸4を同一方向に(図中では右回りに)同一回転速度で回転させたときに、回転軸4の軸方向に並ぶ3組の撹拌翼8の位置関係が変化していく様子を示す。なお、この図では、撹拌翼8の動作をわかりやすくするため、2組の撹拌翼8に異なる方向のハッチングを施している。各組の撹拌翼8は、第1実施形態と同様、一方の撹拌翼8の一つの頂点が他方の撹拌翼8の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した樹脂を除去し合うと同時に、少なくとも一方の撹拌翼8が処理室2の内壁に付着した樹脂を除去するようになっている。また、図示は省略するが、このときには、各連結部材9も、軸方向の同一位置に配されたものどうしで互いの外周に付着した樹脂を除去し合う。

【0033】

この第2実施形態では、第1実施形態と同様に高いセルフクリーニング性能を有し、安定して長時間運転できるうえ、第1実施形態に比べて撹拌翼8の偏心量を大きくとっているため、処理室2の断面積に対する撹拌翼8の面積の割合が小さく、大きな処理能力が得られる。

【0034】

なお、上述した各実施形態では、各回転軸4に処理室2の全長にわたって撹拌翼3、8を設けたが、供給口5の下方に被処理物を排出側へ送るスクリュを、排出口6の上方には被処理物を逆送りするスクリュを設けてもよい。また、撹拌翼自体を、供給口5の下方では被処理物を排出側へ送るヘリカル形に、排出口6の上方では被処理物を逆送りする逆ヘリカル形に形成してもよい。

【符号の説明】

【0035】

1 ケーシング

2 処理室

3 撹拌翼

3a、3b、3c、3d 肉抜き部

4 回転軸

5 供給口

6 排出口

8 撹拌翼

8a 肉抜き部

9 連結部材

【技術分野】

【0001】

本発明は、粉体、液体、高粘度流体等の混練撹拌を行う混練撹拌装置に関する。

【背景技術】

【0002】

粉体、液体、高粘度流体等の混練撹拌を行う混練撹拌装置には、被処理物として重合度の低い重縮合系樹脂を供給され、供給された樹脂を撹拌して重合度を高める重合装置として用いられるものがある(例えば、特許文献1、2参照。)。

【0003】

このうち、特許文献1に記載された混練撹拌装置(重合装置)は、筒状ケーシングの処理室内に重縮合系樹脂を撹拌する板状の撹拌翼を軸方向に沿って多数配置し、これらの各撹拌翼に肉抜き部(穴)を設けて、樹脂が撹拌翼で撹拌される間にその肉抜き部で薄膜状となって、重合反応や溶剤等の揮発が促進されるようにしている。

【0004】

一方、特許文献2に記載された装置は、処理室内に互いに平行に配される2本の回転軸に、円板状に形成した撹拌翼を一定方向に一定量だけ偏心した状態で軸方向に沿って多数設け、軸方向の同一位置で固定される2つの撹拌翼を一組として、各回転軸を同一方向に同一回転速度で回転させたときに、各組の撹拌翼が互いに近接した状態を維持しながら回転し、互いの外周に付着した樹脂を除去し合うとともに、処理室の内壁に付着した樹脂を除去するようにして、セルフクリーニング機能を持たせている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4112908号公報

【特許文献2】特開昭62−123238号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載された混練撹拌装置(重合装置)では、撹拌翼の外周や処理室の内壁に樹脂が凝着することによって、撹拌翼どうしの間、あるいは処理室内壁と撹拌翼との間で固化した樹脂が噛み込み、運転中にトラブルが生じやすいという問題がある。

【0007】

一方、上記特許文献2に記載された装置では、前述のセルフクリーニング機能により撹拌翼の外周や処理室の内壁に付着した樹脂をある程度除去できるが、撹拌翼が円板状であるため、付着した樹脂を除去する力は弱く、かえってその外周面で樹脂を相手の撹拌翼や処理室内壁に押し付けて凝着を促進してしまう場合もあり、樹脂の噛み込みによるトラブルを十分に防止することはできない。

【0008】

そこで、本発明は、セルフクリーニング性能に優れ、安定して長時間運転できる混練撹拌装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明では、筒状ケーシングの内部の処理室に、軸方向に沿って複数の撹拌翼が設けられた2本の回転軸を互いに平行に配し、前記各回転軸を回転駆動して各撹拌翼で前記処理室に供給された被処理物を混練撹拌する混練撹拌装置において、前記各回転軸のそれぞれに軸方向の同一位置で固定された2つの撹拌翼を一組とし、そのうちの少なくとも一組の撹拌翼は、それぞれが回転軸の軸方向と直交する断面において3つの頂点を有する同形の正三角形状に形成され、一定方向に一定量だけ偏心した状態で回転軸に固定されており、各回転軸を同一方向に同一回転速度で回転させたときに、一方の撹拌翼の一つの頂点が他方の撹拌翼の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した被処理物を除去し合うものとした。

【0010】

すなわち、各回転軸の軸方向の同一位置に配される少なくとも一組の撹拌翼を同形の正三角形状に形成することにより、その撹拌翼が偏心回転するときに、一方の撹拌翼の一つの頂点で他方の撹拌翼の外周に付着した被処理物を掻き取って確実に除去できるようにしたのである。

【0011】

また、前記少なくとも一組の撹拌翼は、前記各回転軸を同一方向に同一回転速度で回転させたときに、少なくとも一つの頂点を前記処理室の内壁に近接させた状態で偏心回転して、処理室の内壁に付着した被処理物を掻き取って確実に除去できるものとすることが望ましい。

【0012】

上記の構成においては、前記正三角形状に形成された撹拌翼を、その正三角形の中心から1つの頂点に向かう方向と反対の方向にずれた位置が前記回転軸の軸心に一致するように回転軸に固定することが望ましい。このようにすれば、撹拌翼が1つの頂点を装置の外側に向けてバランスよく偏心回転し、スムーズな撹拌動作が得られるようになる。

【0013】

本発明は、前記被処理物として重合度の低い重縮合系樹脂を供給され、供給された重縮合系樹脂を撹拌して重合度を高める重合装置として用いられる混練撹拌装置に対して、特に有効に適用できる。

【0014】

また、上記のように重合装置として用いる場合は、前記撹拌翼に肉抜き部を設け、前記重縮合系樹脂が前記撹拌翼で撹拌される間にその肉抜き部で薄膜状となるようにすることにより、重合反応や溶剤等の揮発を促進して処理効率を向上させることができる。

【発明の効果】

【0015】

本発明の混練撹拌装置は、上述したように、処理室内の互いに平行な2本の回転軸の軸方向の同一位置に偏心状態で固定される少なくとも一組の撹拌翼を、同形の正三角形状に形成し、その撹拌翼が偏心回転するときに、一方の撹拌翼がその一つの頂点で他方の撹拌翼の外周に付着した被処理物を掻き取って確実に除去できるようにしたものであるから、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れ、安定して長時間運転することができる。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の混練撹拌装置の縦断正面図

【図2】図1の横断平面図

【図3】図1のIII−III線に沿った断面図

【図4】図1の撹拌翼の配列の一部の斜視図

【図5】図1の撹拌翼の動作の説明図

【図6】a、b、cは、それぞれ撹拌翼の変形例を示す断面図(図3に対応)

【図7】第2実施形態の混練撹拌装置の撹拌翼の配置を示す平面図

【図8】a、b、cは、それぞれ図7のA−A線、B−B線、C−C線に沿った断面図

【図9】図7の撹拌翼の動作の説明図

【発明を実施するための形態】

【0017】

以下、図面に基づき、本発明の実施形態を説明する。図1乃至図6は第1の実施形態を示す。この混練撹拌装置は、被処理物として重合度の低い重縮合系樹脂を供給され、供給された樹脂を撹拌して重合度を高める重合装置として用いられるものであり、図1乃至図3に示すように、同径の2つの円が交差する断面形状を有する筒状ケーシング1の内部の処理室2に、軸方向に沿って多数の撹拌翼3が設けられた2本の回転軸4が互いに平行に配されている。

【0018】

前記ケーシング1は、一端側上部に供給口5が、他端側下部に排出口6がそれぞれ設けられ、その供給口5と排出口6を除く外周面に加熱・冷却用のジャケット7が設けられている。また、各回転軸4は、それぞれの両端部をケーシング1から突出させており、その一方の突出端部に図示省略したモータが連結されている。

【0019】

そして、各回転軸4を回転駆動することにより、ケーシング1の供給口5から処理室2に供給された重縮合系樹脂を撹拌翼3で混練撹拌しながらケーシング1の他端側へ送り、重合度の高くなった樹脂を排出口6から排出するようになっている。

【0020】

ここで、前記各撹拌翼3は、図3および図4に示すように、回転軸4の軸方向と直交する断面において3つの頂点を有し、中央部に肉抜き部3aが設けられた正三角形状の枠体であり、後述するセルフクリーニング機能が得られるように、その正三角形の各辺縁部を一様に凸円弧状に張り出させている。そして、その正三角形の中心から1つの頂点に向かう方向と反対の方向に一定距離ずれた位置が回転軸4の軸心に一致するように、すなわち一定方向に一定量だけ偏心した状態で、回転軸4に固定されている。各撹拌翼3がこのような偏心形態をとることにより、1つの頂点を装置の外側に向けてバランスよく偏心回転し(図5参照)、スムーズな撹拌動作を行うことができる。

【0021】

また、これらの撹拌翼3は、各回転軸4のそれぞれに軸方向の同一位置で固定されたものどうしが同位相で互いに近接し(図2、3、4参照)、かつ各回転軸4の軸方向に沿って60°ずつ位相がずれていく(図1、2、4参照)ように配置されている。

【0022】

図5は、各回転軸4のそれぞれに軸方向の同一位置で固定された2つ一組の撹拌翼3について、各回転軸4を同一方向に(図中では右回りに)同一回転速度で回転させたときに撹拌翼3の位置関係が変化していく様子を示したものである。各組の撹拌翼3は、その一方の撹拌翼3の一つの頂点が他方の撹拌翼3の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した樹脂を除去し合うと同時に、少なくとも一方の撹拌翼3がその一つの頂点を処理室2の内壁に近接させて処理室2内壁に付着した樹脂を除去するようになっている。

【0023】

この混練撹拌装置は、上記のように、各組の正三角形状の撹拌翼3が偏心回転するときに、一方の撹拌翼3の一つの頂点で他方の撹拌翼3の外周に付着した樹脂を掻き取って確実に除去できるとともに、少なくとも一方の撹拌翼3の頂点で処理室2内壁に付着した樹脂を掻き取って確実に除去できるので、従来の円板状の撹拌翼を用いたものよりもセルフクリーニング性能に優れ、処理室内での固化樹脂の噛み込みによるトラブルを確実に防止でき、安定して長時間運転することができる。

【0024】

また、各撹拌翼3の中央部に肉抜き部3aを設けているので、樹脂が撹拌翼3で撹拌される間にその肉抜き部3aで薄膜状となって重合反応や溶剤等の揮発が促進され、効率よく処理を行うことができる。

【0025】

さらに、各撹拌翼3を偏心させて回転軸4に固定しているので、処理室2の断面積に対する撹拌翼3の面積の割合が小さく、大きな処理能力が得られる。ここで、撹拌翼3の偏心量(正三角形の中心と回転軸4軸心との距離)は、その正三角形の中心と1つの頂点との距離の10%以上とすることが望ましい。

【0026】

あるいは、撹拌翼を回転軸に同心に固定したものと同程度の処理能力を確保しながら、装置全体をコンパクト化することもできる。このとき、処理室の長手方向寸法を短くすれば、回転軸も短くして撓みにくくすることができ、撹拌翼どうしの接触による摩耗粉の混入を防止できるようになる。

【0027】

なお、この混練撹拌装置は、一般的な粉体、液体、高粘度流体等の被処理物を混練攪拌したり、被処理物からの気体の分離処理や、液体または高粘度流体と気体との反応処理に用いたりすることができる。そして、このような使用方法を採った場合も、上述のように従来よりも優れたセルフクリーニング性能を有することにより、安定して長時間運転することができる。

【0028】

図6は撹拌翼3の変形例を示す。このうち、図6(a)は、撹拌翼3の偏心回転時に装置の外側を向く正三角形の2辺に、1辺につき2つずつ肉抜き部3b、3cを開口させた例、図6(b)は、撹拌翼3の肉抜き部3dを、偏心回転時に装置の外側を向く正三角形の2辺のうちの回転方向(図中の矢印)後ろ側の1辺に開口させた例である。これらの変形例の撹拌翼3のうちのいずれかを採用すれば、図1乃至図5に示した枠体の例と同様、樹脂が撹拌翼3の肉抜き部3b、3c、3dで薄膜状となって効率よく処理を行うことができる。一方、図6(c)は、撹拌翼3を肉抜き部のない平板状に形成した例である。このように肉抜き部をなくせば、処理効率は下がるが、製作は容易になる。

【0029】

図7乃至図9は第2の実施形態を示す。この実施形態では、図7および図8に示すように、第1実施形態(図1乃至図5の例)と同様の肉抜き部8aを有する正三角形枠状の撹拌翼8を、第1実施形態よりも大きく偏心させた状態で、回転軸4の軸方向に沿って撹拌翼8と交互に配した連結部材9により回転軸4に固定している。

【0030】

前記各撹拌翼8は、第1実施形態と同様に、偏心した状態で回転軸4に固定され、各回転軸4のそれぞれに軸方向の同一位置で固定されたものどうしが同位相で互いに近接し、かつ各回転軸4の軸方向に沿って位相がずれていくように配置されている。第1実施形態と異なるのは、各撹拌翼8を回転軸4の軸心から外して配置することにより偏心量を大きくとっている点と、回転軸4の軸方向で隣り合う撹拌翼8どうしの位相のずれを120°としている点である。

【0031】

前記各連結部材9は、図6(c)に示した肉抜き部のない撹拌翼3と同じ正三角形状の平板片であり、回転軸4に同心に取り付けられて、回転軸4の軸方向で隣り合うものどうしでその間に配された撹拌翼8の回転軸4軸心側の一部を挟持している。

【0032】

図9は、各回転軸4のそれぞれに軸方向の同一位置で固定された2つの撹拌翼8を一組とし、各回転軸4を同一方向に(図中では右回りに)同一回転速度で回転させたときに、回転軸4の軸方向に並ぶ3組の撹拌翼8の位置関係が変化していく様子を示す。なお、この図では、撹拌翼8の動作をわかりやすくするため、2組の撹拌翼8に異なる方向のハッチングを施している。各組の撹拌翼8は、第1実施形態と同様、一方の撹拌翼8の一つの頂点が他方の撹拌翼8の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した樹脂を除去し合うと同時に、少なくとも一方の撹拌翼8が処理室2の内壁に付着した樹脂を除去するようになっている。また、図示は省略するが、このときには、各連結部材9も、軸方向の同一位置に配されたものどうしで互いの外周に付着した樹脂を除去し合う。

【0033】

この第2実施形態では、第1実施形態と同様に高いセルフクリーニング性能を有し、安定して長時間運転できるうえ、第1実施形態に比べて撹拌翼8の偏心量を大きくとっているため、処理室2の断面積に対する撹拌翼8の面積の割合が小さく、大きな処理能力が得られる。

【0034】

なお、上述した各実施形態では、各回転軸4に処理室2の全長にわたって撹拌翼3、8を設けたが、供給口5の下方に被処理物を排出側へ送るスクリュを、排出口6の上方には被処理物を逆送りするスクリュを設けてもよい。また、撹拌翼自体を、供給口5の下方では被処理物を排出側へ送るヘリカル形に、排出口6の上方では被処理物を逆送りする逆ヘリカル形に形成してもよい。

【符号の説明】

【0035】

1 ケーシング

2 処理室

3 撹拌翼

3a、3b、3c、3d 肉抜き部

4 回転軸

5 供給口

6 排出口

8 撹拌翼

8a 肉抜き部

9 連結部材

【特許請求の範囲】

【請求項1】

筒状ケーシングの内部の処理室に、軸方向に沿って複数の撹拌翼が設けられた2本の回転軸を互いに平行に配し、前記各回転軸を回転駆動して各撹拌翼で前記処理室に供給された被処理物を混練撹拌する混練撹拌装置において、前記各回転軸のそれぞれに軸方向の同一位置で固定された2つの撹拌翼を一組とし、そのうちの少なくとも一組の撹拌翼は、それぞれが回転軸の軸方向と直交する断面において3つの頂点を有する同形の正三角形状に形成され、一定方向に一定量だけ偏心した状態で回転軸に固定されており、各回転軸を同一方向に同一回転速度で回転させたときに、一方の撹拌翼の一つの頂点が他方の撹拌翼の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した被処理物を除去し合うものであることを特徴とする混練撹拌装置。

【請求項2】

前記少なくとも一組の撹拌翼が、前記各回転軸を同一方向に同一回転速度で回転させたときに、少なくとも一つの頂点を前記処理室の内壁に近接させた状態で偏心回転して、処理室の内壁に付着した被処理物を除去するものであることを特徴とする請求項1に記載の混練撹拌装置。

【請求項3】

前記正三角形状に形成された撹拌翼を、その正三角形の中心から1つの頂点に向かう方向と反対の方向にずれた位置が前記回転軸の軸心に一致するように回転軸に固定したことを特徴とする請求項1または2に記載の混練撹拌装置。

【請求項4】

前記被処理物として重合度の低い重縮合系樹脂を供給され、供給された重縮合系樹脂を撹拌して重合度を高める重合装置として用いられることを特徴とする請求項1乃至3のいずれかに記載の混練撹拌装置。

【請求項5】

前記撹拌翼に肉抜き部を設け、前記重縮合系樹脂が前記撹拌翼で撹拌される間にその肉抜き部で薄膜状となるようにしたことを特徴とする請求項4に記載の混練撹拌装置。

【請求項1】

筒状ケーシングの内部の処理室に、軸方向に沿って複数の撹拌翼が設けられた2本の回転軸を互いに平行に配し、前記各回転軸を回転駆動して各撹拌翼で前記処理室に供給された被処理物を混練撹拌する混練撹拌装置において、前記各回転軸のそれぞれに軸方向の同一位置で固定された2つの撹拌翼を一組とし、そのうちの少なくとも一組の撹拌翼は、それぞれが回転軸の軸方向と直交する断面において3つの頂点を有する同形の正三角形状に形成され、一定方向に一定量だけ偏心した状態で回転軸に固定されており、各回転軸を同一方向に同一回転速度で回転させたときに、一方の撹拌翼の一つの頂点が他方の撹拌翼の輪郭に近接する状態を維持しながら偏心回転して、互いの外周に付着した被処理物を除去し合うものであることを特徴とする混練撹拌装置。

【請求項2】

前記少なくとも一組の撹拌翼が、前記各回転軸を同一方向に同一回転速度で回転させたときに、少なくとも一つの頂点を前記処理室の内壁に近接させた状態で偏心回転して、処理室の内壁に付着した被処理物を除去するものであることを特徴とする請求項1に記載の混練撹拌装置。

【請求項3】

前記正三角形状に形成された撹拌翼を、その正三角形の中心から1つの頂点に向かう方向と反対の方向にずれた位置が前記回転軸の軸心に一致するように回転軸に固定したことを特徴とする請求項1または2に記載の混練撹拌装置。

【請求項4】

前記被処理物として重合度の低い重縮合系樹脂を供給され、供給された重縮合系樹脂を撹拌して重合度を高める重合装置として用いられることを特徴とする請求項1乃至3のいずれかに記載の混練撹拌装置。

【請求項5】

前記撹拌翼に肉抜き部を設け、前記重縮合系樹脂が前記撹拌翼で撹拌される間にその肉抜き部で薄膜状となるようにしたことを特徴とする請求項4に記載の混練撹拌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−17980(P2013−17980A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155588(P2011−155588)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]