混練装置および半導体封止用樹脂組成物の製造方法

【課題】樹脂材料を混練する際、樹脂組成物中に金属製の異物が混入することを防止することができる混練装置および半導体封止用樹脂組成物の製造方法を提供すること。

【解決手段】混練装置1は、ケーシング2と、ケーシング2内に回転可能に設置された1対のスクリュー4a、4bとを備えている。ケーシング2は、ケーシング本体20と、樹脂組成物を混練する混練室30を画成する筺体3とを有している。スクリュー4aは、スクリュー軸41と、スクリュー軸41の外周に設けられ、混練室30内に配置されたスクリュー部材42および混練部材43を有している。スクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、芯部411、421、431と、その芯部411、421、431の表面に設けられた外層45とを有している。筺体3および外層45は、非金属で構成されている。

【解決手段】混練装置1は、ケーシング2と、ケーシング2内に回転可能に設置された1対のスクリュー4a、4bとを備えている。ケーシング2は、ケーシング本体20と、樹脂組成物を混練する混練室30を画成する筺体3とを有している。スクリュー4aは、スクリュー軸41と、スクリュー軸41の外周に設けられ、混練室30内に配置されたスクリュー部材42および混練部材43を有している。スクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、芯部411、421、431と、その芯部411、421、431の表面に設けられた外層45とを有している。筺体3および外層45は、非金属で構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、混練装置および半導体封止用樹脂組成物の製造方法に関するものである。

【背景技術】

【0002】

樹脂製の封止材により半導体チップ(半導体素子)を被覆(封止)してなる半導体パッケージが知られている。この半導体パッケージの封止材は、樹脂組成物を、例えば、トランスファー成形等により成形して得られる。

【0003】

ところで、前記樹脂組成物の製造工程には、複数種の粉末材料を含む樹脂組成物(組成物)を混合した後、混練する混練工程が含まれている。この混練工程では、ケーシングと、そのケーシング内に回転可能に設置されたスクリューとを有する1軸型混練押出機や、1対の前記スクリューを有する2軸型混練押出機等の押出機が用いられる(例えば、特許文献1参照)。また、押出機のケーシングおよびスクリューは、金属で構成されている。

【0004】

しかしながら、従来の押出機では、ケーシングやスクリューが金属で構成されているので、混練の際、そのケーシングやスクリューから樹脂組成物中に金属製の異物(金属異物)が混入してしまい、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等が発生するという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−275555号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、樹脂材料を混練する際、樹脂組成物中に金属製の異物が混入することを防止することができる混練装置および半導体封止用樹脂組成物の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(13)の本発明により達成される。

(1) 複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材の少なくとも表面と、前記混練室の少なくとも内面とのうちの少なくとも一方を非金属で構成したことを特徴とする混練装置。

【0008】

(2) 複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材および混練部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材および前記混練部材の少なくとも表面と、前記混練室の少なくとも内面とを非金属で構成したことを特徴とする混練装置。

【0009】

(3) 前記混練室の内面と前記混練部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている上記(2)に記載の混練装置。

【0010】

(4) 前記混練部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する上記(2)または(3)に記載の混練装置。

【0011】

(5) 前記スクリュー軸は、芯部と、該芯部の一部の表面に設けられ、非金属で構成された外層とを有する上記(1)ないし(4)のいずれかに記載の混練装置。

【0012】

(6) 前記スクリュー部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する上記(1)ないし(5)のいずれかに記載の混練装置。

【0013】

(7) 前記混練室の内面と前記スクリュー部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている上記(1)ないし(6)のいずれかに記載の混練装置。

【0014】

(8) 前記スクリューは、前記ケーシングに対し着脱自在に設置されている上記(1)ないし(7)のいずれかに記載の混練装置。

【0015】

(9) 前記スクリュー軸の長さをL、前記スクリュー部材の直径をDとしたとき、L/Dが10以下である上記(1)ないし(8)のいずれかに記載の混練装置。

【0016】

(10) 前記非金属がセラミックスである上記(1)ないし(9)のいずれかに記載の混練装置。

【0017】

(11) 前記セラミックスの500gfの荷重で測定されるビッカース硬度Hvが、1300以上である上記(10)に記載の混練装置。

【0018】

(12) 前記セラミックスの熱伝導率が、0.01cal/(cm・秒・℃)以上である上記(10)または(11)に記載の混練装置。

【0019】

(13) 半導体封止用樹脂組成物の製造方法であって、

上記(1)ないし(12)のいずれかに記載の混練装置を用いて、複数種の粉末材料を含む組成物を混練することを特徴とする半導体封止用樹脂組成物の製造方法。

【発明の効果】

【0020】

本発明によれば、組成物を混練する際、その組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体素子を封止したとき、ショート等の発生を防止することができる。

【図面の簡単な説明】

【0021】

【図1】樹脂組成物の製造工程を示す図である。

【図2】本発明の混練装置の第1実施形態を摸式的に示す斜視図である。

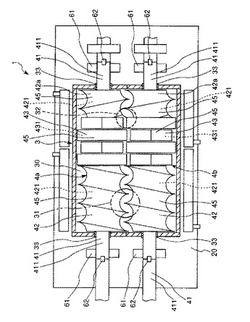

【図3】図2に示す混練装置の内部を示す平面図(一部断面図)である。

【図4】図2に示す混練装置の一端側を示す断面図である。

【図5】図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【図6】図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【図7】本発明の混練装置の第2実施形態における内部を示す平面図(一部断面図)である。

【発明を実施するための形態】

【0022】

以下、本発明の混練装置および半導体封止用樹脂組成物の製造方法を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0023】

<第1実施形態>

図1は、樹脂組成物の製造工程を示す図、図2は、本発明の混練装置の第1実施形態を摸式的に示す斜視図、図3は、図2に示す混練装置の内部を示す平面図(一部断面図)、図4は、図2に示す混練装置の一端側を示す断面図、図5および図6は、それぞれ、図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【0024】

以下では、図2〜図4中の上側を「上」、下側を「下」、左側を「左(上流)」、右側を「右(下流)」として説明を行う。

【0025】

図2に示す混練装置1は、成形体(圧粉体)である樹脂組成物を製造する際の混練工程で使用される装置である。この混練装置1の説明に先立って、まずは、原材料から半導体チップ(半導体素子)の被覆(封止)用の樹脂組成物を製造するまでの製造工程の全体を説明する。

【0026】

まず、樹脂組成物の原材料である各材料を用意する。

原材料は、樹脂と、硬化剤と、充填材(無機充填材)(無機粒子)とを有し、さらに必要に応じて、硬化促進剤と、カップリング剤等を有している。樹脂としては、エポキシ樹脂が好ましい。

【0027】

エポキシ樹脂としては、例えば、クレゾールノボラック型、ビフェニール型、ジシクロペンタジエン型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0028】

硬化剤としては、例えば、フェノールノボラック型、フェノールアラルキル型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0029】

充填材(無機充填材)としては、例えば、溶融シリカ(破砕状、球状)、結晶シリカ等のシリカや、アルミナ等が挙げられる。

【0030】

硬化促進剤としては、例えば、リン化合物、アミン化合物等が挙げられる。

カップリング剤としては、例えば、シラン化合物等が挙げられる。

【0031】

なお、原材料は、前記材料のうち所定の材料が省略されていてもよく、また、前記以外の材料を含んでいてもよい。他の材料としては、例えば、着色剤、離型剤、低応力剤、難燃剤等が挙げられる。

【0032】

難燃剤としては、例えば、臭素化エポキシ樹脂、酸化アンチモン、ノンハロ・ノンアンチモン系等が挙げられる。ノンハロ・ノンアンチモン系の難燃剤としては、例えば、有機燐、金属水和物、窒素含有樹脂等が挙げられる。

【0033】

(微粉砕)

図1に示すように、原材料のうちの所定の材料については、まず、粉砕装置により、所定の粒度分布となるように粉砕(微粉砕)する。この粉砕する原材料としては、例えば、樹脂、硬化剤、硬化促進剤等の充填材以外の原材料であるが、充填材の一部を加えることもできる。これにより、樹脂、硬化剤、硬化促進剤等の複数種の粉末材料を含む第1の組成物が得られる。また、粉砕装置としては、例えば、連続式回転ボールミル等を用いることができる。

【0034】

(表面処理)

原材料のうちの所定の材料、例えば、充填材の全部または一部(残部)については、表面処理を施すことができる。この表面処理としては、例えば、充填材の表面にカップリング剤等を付着させる。これにより、充填材の粉末材料を含む第2の組成物が得られる。なお、前記微粉砕と表面処理とは、同時に行ってもよく、また、いずれか一方を先に行ってもよい。

【0035】

(混合)

次に、混合装置により、前記微粉砕工程で得られた第1の組成物および前記表面処理工程で得られた第2の組成物、すなわち、比重の異なる複数種の粉末材料を含む樹脂組成物(組成物)を完全に混合する。この混合装置としては、例えば、回転羽根を有する高速混合装置や容器回転式混合機等を用いることができる。

【0036】

(混練)

次に、混練装置1により、前記混合された樹脂組成物を混練する。なお、混練装置1については、後に詳述する。

【0037】

(脱気)

次に、脱気装置により、前記混練された樹脂組成物に対し脱気を行う。

【0038】

(シート化)

次に、シート化装置により、前記脱気した塊状の樹脂組成物をシート状に成形し、シート状の樹脂組成物を得る。このシート化装置としては、例えば、シーティングロール等を用いることができる。

【0039】

(冷却)

次に、冷却装置により、前記シート状の樹脂組成物を冷却する。これにより、樹脂組成物の粉砕を容易かつ確実に行うことができる。

【0040】

(粉砕)

次に、粉砕装置により、シート状の樹脂組成物を所定の粒度分布となるように粉砕し、粉末状の樹脂組成物を得る。この粉砕装置としては、例えば、ハンマーミル、石臼式磨砕機、ロールクラッシャー等を用いることができる。

【0041】

なお、顆粒状または粉末状の樹脂組成物を得る方法としては、上記のシート化、冷却、粉砕工程を経ずに、例えば、混練装置の出口に小径を有するダイスを設置して、ダイスから吐出される溶融状態の樹脂組成物を、カッター等で所定の長さに切断することにより顆粒状の樹脂組成物を得るホットカット法を用いることもできる。この場合、ホットカット法により顆粒状の樹脂組成物を得た後、樹脂組成物の温度があまり下がらないうちに脱気を行うことが好ましい。

【0042】

(タブレット化)

次に、成形体製造装置(打錠装置)により、前記粉末状の樹脂組成物を圧縮成形し、成形体である樹脂組成物を得ることができる。

【0043】

この樹脂組成物は、例えば、半導体チップ(半導体素子)の被覆(封止)等に用いられる。すなわち、樹脂組成物を、例えば、トランスファー成形等により成形し、封止材として半導体チップを被覆し、半導体パッケージを製造する。

【0044】

なお、前記タブレット化の工程を省略し、粉末状の樹脂組成物を完成体としてもよい。この場合は、例えば、圧縮成形、射出成形等により、封止材を成形することができる。

【0045】

次に、混練装置1について説明する。

図2〜図6に示すように、混練装置1は、複数種の粉末材料を含む樹脂組成物(組成物)を混練する2軸型混練押出機であり、ケーシング2と、ケーシング2内に回転可能に設置された長尺状の1対のスクリュー4a、4bとを備えている。スクリュー4aとスクリュー4bとは、水平に、かつ互いに平行となるように並設されている。

【0046】

ケーシング2は、鉛直方向上側に位置する上側部材21と、鉛直方向下側に位置する下側部材22とを着脱自在に連結したものである。このケーシング2は、ケーシング本体20と、ケーシング本体20内に設置され、樹脂組成物を混練する混練室30を画成する筺体3とを有している。

【0047】

筺体3は、両端が閉じられた筒状をなしており、その筺体3の左側(上流側)の端部の鉛直方向上側には、樹脂組成物が供給される供給口31が形成されている。供給口31から混練室30内に供給された樹脂組成物は、混練室30内で混練される。また、筺体3の右側(下流側)の端部の鉛直方向下側には、混練された樹脂組成物が排出される排出口32が形成されている。なお、排出口32には、例えば、混練された樹脂組成物に対し脱気を行う脱気装置100の入口が接続されていてもよい。

【0048】

ケーシング本体20の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような各種金属材料が挙げられる。

【0049】

また、筺体3は、セラミックスで構成されている。セラミックスとしては、特に限定されず、例えば、アルミナ、シリカ、チタニア、ジルコニア、イットリア、リン酸カルシウム等の酸化物セラミックス、窒化珪素、窒化アルミ、窒化チタン、窒化ボロン等の窒化物セラミックス、タングステンカーバイト等の炭化物系セラミックス、あるいは、これらのうちの2以上を任意に組合せた複合セラミックスが挙げられる。この中でも特に、酸化物系セラミックスを含むものであるのが好ましい。

【0050】

これにより(後述する各スクリュー4a、4bの外層45もセラミックスで構成されている)、混練の際、樹脂組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。具体的には、混練装置1による混練後の樹脂組成物中の金属の含有率増加量(混練による金属の含有率の増加量)を1.0wtppm以下、特に、0.1wtppm以下、さらには、0wtppmとすることができる。

【0051】

また、筺体3を構成するセラミックスとして酸化物系セラミックス、特に、絶縁性が高く、耐磨耗性のよいアルミナを用いることにより、混練物との摩擦により筺体3が磨耗し、樹脂組成物中に磨耗物が混入したとしても、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0052】

また、筺体3を構成するセラミックスは、500gfの荷重で測定されるビッカース硬度Hvが1300以上であることが好ましく、1500〜1700程度であることがより好ましい。これにより、混練中に、筺体3を構成している材料(セラミックス)の紛体(異物)が樹脂組成物中に混入してしまうことを防止することができる。また、混練物との摩擦により筺体3が磨耗し、樹脂組成物中に磨耗物が混入したとしても、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0053】

また、筺体3を構成するセラミックスは、熱伝導率が0.01cal/(cm・秒・℃)以上であることが好ましく、0.04〜0.08cal/(cm・秒・℃)程度であることがより好ましい。これにより、後述の温調手段からの熱を確実に混練物に与える、または吸収することで混練をより安定して行うことができる。

【0054】

また、筺体3の厚さは、特に限定されないが、0.2〜20mm程度であることが好ましく、0.3〜10mm程度であることがより好ましい。筺体3の厚さがこのような数値範囲に設定されていることにより、筺体3の破損が無く、金属よりも熱伝導率の低いセラミックスでも筺体3の外部(ケーシング本体20内)の温調手段からの熱を確実に混練物に与えることができる。

【0055】

なお、本実施形態では、筺体3の全体がセラミックスで構成されているが、これに限らず、例えば、筺体3のうち、その内面のみがセラミックスで構成されていてもよい。すなわち、混練室30の少なくとも内面がセラミックスで構成されていればよい。なお、筺体3のうちの内面のみをセラミックスで構成する場合、そのセラミックスの層の厚さは、特に限定されないが、0.2〜20mm程度であることが好ましく、0.3〜10mm程度であることがより好ましい。

【0056】

また、ケーシング2内の筺体3(混練室30)の外側には、各スクリュー4a、4bをそれぞれ回転可能に支持する軸受け61が、そのケーシング2に対して着脱自在に設置されている。この場合、軸受け61は、合計で4つであり、各スクリュー4a、4bの両端部に対応する位置にそれぞれ配置されている。これにより、各スクリュー4a、4bは、それぞれ、ケーシング2に対し、軸受け61ごと着脱することができる。

【0057】

また、筺体3の各スクリュー4a、4bに接触する部位には、それぞれ、筺体3と各スクリュー4a、4bとの間を封止する封止部材33が設けられている。この封止部材33は、非金属(例えば、弾性体等)で構成されている。

【0058】

また、ケーシング2内の混練室30(筺体3)の外側には、その混練室30内の樹脂組成物を混練する際、樹脂組成物を加熱・冷却する温調手段が設けられている。なお、温度制御される範囲は分割されていてもよい。また、温調媒体としては、特に限定されないが、例えば、水、油、無機系ブライン液、有機系ブライン液等が挙げられる。

【0059】

また、ケーシング2の左側の端部の鉛直方向上側には、供給口31に連通する筒状の供給部5が設置されている。供給部5の上側の端部(上端部)は、その内径が下側から上側に向かって漸増するテーパ状をなしている。

【0060】

次に、1対のスクリュー4a、4bについて説明するが、スクリュー4aとスクリュー4bの構成は、ほぼ同一であるため、以下、スクリュー4aについて代表的に説明する。

【0061】

図3に示すように、スクリュー4aは、スクリュー軸41と、スクリュー軸41の外周に設けられたスクリュー部材42、スクリュー部材42と逆方向のスクリュー部材42aおよび混練部材43を有している。混練部材43は、例えば、パドル等で構成することができる。また、スクリュー部材42、42aおよび混練部材43は、それぞれ、単一の部材で構成されていてもよく、また、複数の部材で構成されていてもよい。また、スクリュー部材42、42aおよび混練部材43は、それぞれ、スクリュー軸41に対して固定されていてもよく、また、着脱自在であってもよい。

【0062】

また、混練部材43は、スクリュー部材42の右側(下流側)に設置され、スクリュー部材42aは、混練部材43の右側に設置されている。なお、混練部材43を設けることにより、混練度をさらに高めることができる。

【0063】

また、スクリュー部材42、42aおよび混練部材43は、それぞれ、混練室30内に配置されている。

【0064】

また、スクリュー部材42、42aの形状は、それぞれ、特に限定されるものではなく、例えば、1条、2条または3条以上に形成されていてもよい。なお、スクリュー部材42と、スクリュー部材42aとでは、例えば方向が異なるのみで構造は類似なので、以下では、代表的にスクリュー部材42について説明する。

【0065】

また、スクリュー4aの両端部は、それぞれ、軸受け61に挿入されている。この場合、スクリュー4aの後述する外層45が設けられている部位ではなく、芯部411が露出している部位が軸受け61に挿入され、支持されているので、スクリュー4aのその支持されている部位の破損を防止することができる。

【0066】

また、スクリュー4aの一方(左側)の端部側には、図示しないモータが接続されている。これにより、スクリュー4aは、モータの駆動力で回転することができる。なお、スクリュー4aの一方の端部は、例えば、カップリング等の連結部材62により、モータ側の回転軸に着脱自在に連結されている。

【0067】

このスクリュー4a、4bが回転することにより、混練室30内の樹脂組成物は、スクリュー部材42や混練部材43によって、混練されつつ、排出口32へ向けて移送される。なお、スクリュー4aとスクリュー4bの回転方向は、互いに異なっていてもよく、また、同一でもよいが、同一であることが好ましい。スクリュー4aとスクリュー4bとが同一方向に回転することにより、混練中に各スクリュー4a、4bへ付着した樹脂組成物が取り除かれ、排出口32へ向けて移送される。

【0068】

また、図3〜図6に示すように、スクリュー4aのスクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、芯部411、421、431と、その芯部411、421、431の表面(外面)に設けられた外層45とを有している。

【0069】

この場合、スクリュー部材42および混練部材43では、それぞれ、芯部421、431の表面の全体に外層45が設けられている。

【0070】

また、スクリュー部材42の芯部421の形状は、特に限定されず、例えば、図5に示すように、スクリュー部材42に対応した形状(スクリュー部材42とほぼ相似形)をなしている場合や、図6に示すように、外表面が平坦な筒状をなしている場合等が挙げられる。なお、混練部材43の芯部431の形状についても同様である。

【0071】

また、スクリュー軸41では、芯部411の一部の表面に外層45が設けられている。この場合、外層45は、芯部411のうち、筺体3とスクリュー4aとの間を封止する封止部材33の近傍に設けられている。

【0072】

各芯部411、421、431の構成材料としては、それぞれ、特に限定されず、例えば、ステンレス鋼等のような各種金属材料が挙げられる。

【0073】

また、スクリュー軸41、スクリュー部材42および混練部材43の各外層45は、それぞれ、非金属で構成されている。非金属としてはセラミックスや樹脂材料等が好ましく、特にセラミックスが好ましい。そのセラミックスとしては、前述した筺体3と同様のものが挙げられる。なお、外層45と筺体3とで、同じ組成のセラミックスを用いてもよく、また、異なる組成のセラミックスを用いてもよい。

【0074】

また、外層45の厚さは、特に限定されないが、0.2mm以上であることが好ましく、0.3〜60mm程度であることがより好ましい。

【0075】

このように各スクリュー4a、4bに外層45を設けることにより、混練の際、樹脂組成物中に金属製の異物が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0076】

すなわち、スクリュー軸41については、そのスクリュー軸41を芯部411と外層45とで構成することにより、仮にスクリュー軸41の外層45と封止部材33との間に樹脂組成物が侵入し摩擦が生じたとしても、芯部411の構成材料が樹脂組成物中に混入することはない。

【0077】

なお、本実施形態では、スクリュー4aの一部、すなわち、スクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、その一部が非金属で構成されているが、これに限らず、例えば、スクリュー部材42および混練部材43は、それぞれ、その全体を非金属で構成してもよい。

【0078】

また、混練室30の内面とスクリュー部材42の最外周部の間と、混練室30の内面と混練部材43の最外周部との間には、それぞれ、隙間が形成されている。これにより、スクリュー4aが回転した際、スクリュー部材42および混練部材43が混練室30の内面を擦ってスクリュー部材42、混練部材43、筺体3を構成している材料(非金属)の紛体(異物)が樹脂組成物中に混入してしまうことを防止することができる。

【0079】

前記隙間の大きさ、すなわち、混練室30の内面とスクリュー部材42の最外周部との間の間隙距離、混練室30の内面と混練部材43の最外周部との間の間隙距離は、それぞれ、0.5〜4mm程度であることが好ましく、2〜3mm程度であることがより好ましい。これにより、確実に混練しつつ、スクリュー部材42および混練部材43が混練室30の内面を擦ってしまうことを防止することができる。

【0080】

また、スクリュー4aのスクリュー軸41の長さをL、スクリュー部材42の直径をDとしたとき、L/Dは、10以下であることが好ましく、7〜9程度であることがより好ましい。これにより、スクリュー4aの撓み量を比較的小さくすることができ、スクリュー4aが回転した際、スクリュー部材42および混練部材43が混練室30の内面を擦ってスクリュー部材42、混練部材43、筺体3を構成している材料の紛体が樹脂組成物中に混入してしまうことを防止することができる。

【0081】

次に、混練工程と、その混練工程における混練装置1の作用を説明する。

(混練工程)

この混練工程では、混練装置1を作動させ、複数種の粉末材料を含む樹脂組成物を供給部5に投入する。これにより、樹脂組成物は、供給口31から混練室30内に供給される。

【0082】

混練室30においては、回転している各スクリュー4a、4bの各スクリュー部材42および各混練部材43により、樹脂組成物は、混練されつつ、排出口32へ向けて移送される。そして、混練された樹脂組成物は、排出口32から排出される。

【0083】

また、混練装置1を清掃する際は、まず、ケーシング2の下側部材22から上側部材21を取り外す。また、各スクリュー4a、4bの一方の端部において、それぞれ、連結部材62を取り外し、各スクリュー4a、4bとモータ側の回転軸との連結を解除する。

【0084】

次に、ケーシング2から各スクリュー4a、4bをそれぞれ軸受け61ごと取り外し、清掃を行う。

【0085】

以上説明したように、この混練装置1によれば、混練工程において樹脂組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0086】

<第2実施形態>

図7は、本発明の混練装置の第2実施形態における内部を示す平面図(一部断面図)である。なお、以下では、図7中の上側を「上」、下側を「下」、左側を「左(上流)」、右側を「右(下流)」として説明を行う。

【0087】

以下、第2実施形態について、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0088】

図7に示すように、第2実施形態の混練装置1では、混練部材43が省略されている。すなわち、第1実施形態における混練部材43の位置には、スクリュー部材42の一部が配置されている。

この混練装置1によれば、前述した第1実施形態と同様の効果が得られる。

【0089】

以上、本発明の混練装置および半導体封止用樹脂組成物の製造方法を、図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、本発明に、他の任意の構成物や、工程が付加されていてもよい。

【0090】

また、本発明は、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0091】

また、前記実施形態では、スクリューの数は、2つであるが、本発明では、これに限らず、スクリューの数は、1つでもよく、また、3以上であってもよい。

【0092】

また、前記実施形態では、混練室の内面およびスクリューの混練室内に位置する部位の内面がそれぞれセラミックスで構成されているが、本発明では、これに限らず、例えば、混練室の内面と、スクリューの混練室内に位置する部位の内面とのうちのいずれか一方がセラミックスで構成されていてもよい。

【符号の説明】

【0093】

1 混練装置

2 ケーシング

20 ケーシング本体

21 上側部材

22 下側部材

3 筺体

30 混練室

31 供給口

32 排出口

33 封止部材

4a、4b スクリュー

41 スクリュー軸

42、42a スクリュー部材

43 混練部材

411、421、431 芯部

45 外層

5 供給部

61 軸受け

62 連結部材

100 脱気装置

【技術分野】

【0001】

本発明は、混練装置および半導体封止用樹脂組成物の製造方法に関するものである。

【背景技術】

【0002】

樹脂製の封止材により半導体チップ(半導体素子)を被覆(封止)してなる半導体パッケージが知られている。この半導体パッケージの封止材は、樹脂組成物を、例えば、トランスファー成形等により成形して得られる。

【0003】

ところで、前記樹脂組成物の製造工程には、複数種の粉末材料を含む樹脂組成物(組成物)を混合した後、混練する混練工程が含まれている。この混練工程では、ケーシングと、そのケーシング内に回転可能に設置されたスクリューとを有する1軸型混練押出機や、1対の前記スクリューを有する2軸型混練押出機等の押出機が用いられる(例えば、特許文献1参照)。また、押出機のケーシングおよびスクリューは、金属で構成されている。

【0004】

しかしながら、従来の押出機では、ケーシングやスクリューが金属で構成されているので、混練の際、そのケーシングやスクリューから樹脂組成物中に金属製の異物(金属異物)が混入してしまい、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等が発生するという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−275555号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、樹脂材料を混練する際、樹脂組成物中に金属製の異物が混入することを防止することができる混練装置および半導体封止用樹脂組成物の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(13)の本発明により達成される。

(1) 複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材の少なくとも表面と、前記混練室の少なくとも内面とのうちの少なくとも一方を非金属で構成したことを特徴とする混練装置。

【0008】

(2) 複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材および混練部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材および前記混練部材の少なくとも表面と、前記混練室の少なくとも内面とを非金属で構成したことを特徴とする混練装置。

【0009】

(3) 前記混練室の内面と前記混練部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている上記(2)に記載の混練装置。

【0010】

(4) 前記混練部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する上記(2)または(3)に記載の混練装置。

【0011】

(5) 前記スクリュー軸は、芯部と、該芯部の一部の表面に設けられ、非金属で構成された外層とを有する上記(1)ないし(4)のいずれかに記載の混練装置。

【0012】

(6) 前記スクリュー部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する上記(1)ないし(5)のいずれかに記載の混練装置。

【0013】

(7) 前記混練室の内面と前記スクリュー部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている上記(1)ないし(6)のいずれかに記載の混練装置。

【0014】

(8) 前記スクリューは、前記ケーシングに対し着脱自在に設置されている上記(1)ないし(7)のいずれかに記載の混練装置。

【0015】

(9) 前記スクリュー軸の長さをL、前記スクリュー部材の直径をDとしたとき、L/Dが10以下である上記(1)ないし(8)のいずれかに記載の混練装置。

【0016】

(10) 前記非金属がセラミックスである上記(1)ないし(9)のいずれかに記載の混練装置。

【0017】

(11) 前記セラミックスの500gfの荷重で測定されるビッカース硬度Hvが、1300以上である上記(10)に記載の混練装置。

【0018】

(12) 前記セラミックスの熱伝導率が、0.01cal/(cm・秒・℃)以上である上記(10)または(11)に記載の混練装置。

【0019】

(13) 半導体封止用樹脂組成物の製造方法であって、

上記(1)ないし(12)のいずれかに記載の混練装置を用いて、複数種の粉末材料を含む組成物を混練することを特徴とする半導体封止用樹脂組成物の製造方法。

【発明の効果】

【0020】

本発明によれば、組成物を混練する際、その組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体素子を封止したとき、ショート等の発生を防止することができる。

【図面の簡単な説明】

【0021】

【図1】樹脂組成物の製造工程を示す図である。

【図2】本発明の混練装置の第1実施形態を摸式的に示す斜視図である。

【図3】図2に示す混練装置の内部を示す平面図(一部断面図)である。

【図4】図2に示す混練装置の一端側を示す断面図である。

【図5】図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【図6】図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【図7】本発明の混練装置の第2実施形態における内部を示す平面図(一部断面図)である。

【発明を実施するための形態】

【0022】

以下、本発明の混練装置および半導体封止用樹脂組成物の製造方法を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0023】

<第1実施形態>

図1は、樹脂組成物の製造工程を示す図、図2は、本発明の混練装置の第1実施形態を摸式的に示す斜視図、図3は、図2に示す混練装置の内部を示す平面図(一部断面図)、図4は、図2に示す混練装置の一端側を示す断面図、図5および図6は、それぞれ、図2に示す混練装置のスクリューのスクリュー部の構成例を示す断面図である。

【0024】

以下では、図2〜図4中の上側を「上」、下側を「下」、左側を「左(上流)」、右側を「右(下流)」として説明を行う。

【0025】

図2に示す混練装置1は、成形体(圧粉体)である樹脂組成物を製造する際の混練工程で使用される装置である。この混練装置1の説明に先立って、まずは、原材料から半導体チップ(半導体素子)の被覆(封止)用の樹脂組成物を製造するまでの製造工程の全体を説明する。

【0026】

まず、樹脂組成物の原材料である各材料を用意する。

原材料は、樹脂と、硬化剤と、充填材(無機充填材)(無機粒子)とを有し、さらに必要に応じて、硬化促進剤と、カップリング剤等を有している。樹脂としては、エポキシ樹脂が好ましい。

【0027】

エポキシ樹脂としては、例えば、クレゾールノボラック型、ビフェニール型、ジシクロペンタジエン型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0028】

硬化剤としては、例えば、フェノールノボラック型、フェノールアラルキル型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0029】

充填材(無機充填材)としては、例えば、溶融シリカ(破砕状、球状)、結晶シリカ等のシリカや、アルミナ等が挙げられる。

【0030】

硬化促進剤としては、例えば、リン化合物、アミン化合物等が挙げられる。

カップリング剤としては、例えば、シラン化合物等が挙げられる。

【0031】

なお、原材料は、前記材料のうち所定の材料が省略されていてもよく、また、前記以外の材料を含んでいてもよい。他の材料としては、例えば、着色剤、離型剤、低応力剤、難燃剤等が挙げられる。

【0032】

難燃剤としては、例えば、臭素化エポキシ樹脂、酸化アンチモン、ノンハロ・ノンアンチモン系等が挙げられる。ノンハロ・ノンアンチモン系の難燃剤としては、例えば、有機燐、金属水和物、窒素含有樹脂等が挙げられる。

【0033】

(微粉砕)

図1に示すように、原材料のうちの所定の材料については、まず、粉砕装置により、所定の粒度分布となるように粉砕(微粉砕)する。この粉砕する原材料としては、例えば、樹脂、硬化剤、硬化促進剤等の充填材以外の原材料であるが、充填材の一部を加えることもできる。これにより、樹脂、硬化剤、硬化促進剤等の複数種の粉末材料を含む第1の組成物が得られる。また、粉砕装置としては、例えば、連続式回転ボールミル等を用いることができる。

【0034】

(表面処理)

原材料のうちの所定の材料、例えば、充填材の全部または一部(残部)については、表面処理を施すことができる。この表面処理としては、例えば、充填材の表面にカップリング剤等を付着させる。これにより、充填材の粉末材料を含む第2の組成物が得られる。なお、前記微粉砕と表面処理とは、同時に行ってもよく、また、いずれか一方を先に行ってもよい。

【0035】

(混合)

次に、混合装置により、前記微粉砕工程で得られた第1の組成物および前記表面処理工程で得られた第2の組成物、すなわち、比重の異なる複数種の粉末材料を含む樹脂組成物(組成物)を完全に混合する。この混合装置としては、例えば、回転羽根を有する高速混合装置や容器回転式混合機等を用いることができる。

【0036】

(混練)

次に、混練装置1により、前記混合された樹脂組成物を混練する。なお、混練装置1については、後に詳述する。

【0037】

(脱気)

次に、脱気装置により、前記混練された樹脂組成物に対し脱気を行う。

【0038】

(シート化)

次に、シート化装置により、前記脱気した塊状の樹脂組成物をシート状に成形し、シート状の樹脂組成物を得る。このシート化装置としては、例えば、シーティングロール等を用いることができる。

【0039】

(冷却)

次に、冷却装置により、前記シート状の樹脂組成物を冷却する。これにより、樹脂組成物の粉砕を容易かつ確実に行うことができる。

【0040】

(粉砕)

次に、粉砕装置により、シート状の樹脂組成物を所定の粒度分布となるように粉砕し、粉末状の樹脂組成物を得る。この粉砕装置としては、例えば、ハンマーミル、石臼式磨砕機、ロールクラッシャー等を用いることができる。

【0041】

なお、顆粒状または粉末状の樹脂組成物を得る方法としては、上記のシート化、冷却、粉砕工程を経ずに、例えば、混練装置の出口に小径を有するダイスを設置して、ダイスから吐出される溶融状態の樹脂組成物を、カッター等で所定の長さに切断することにより顆粒状の樹脂組成物を得るホットカット法を用いることもできる。この場合、ホットカット法により顆粒状の樹脂組成物を得た後、樹脂組成物の温度があまり下がらないうちに脱気を行うことが好ましい。

【0042】

(タブレット化)

次に、成形体製造装置(打錠装置)により、前記粉末状の樹脂組成物を圧縮成形し、成形体である樹脂組成物を得ることができる。

【0043】

この樹脂組成物は、例えば、半導体チップ(半導体素子)の被覆(封止)等に用いられる。すなわち、樹脂組成物を、例えば、トランスファー成形等により成形し、封止材として半導体チップを被覆し、半導体パッケージを製造する。

【0044】

なお、前記タブレット化の工程を省略し、粉末状の樹脂組成物を完成体としてもよい。この場合は、例えば、圧縮成形、射出成形等により、封止材を成形することができる。

【0045】

次に、混練装置1について説明する。

図2〜図6に示すように、混練装置1は、複数種の粉末材料を含む樹脂組成物(組成物)を混練する2軸型混練押出機であり、ケーシング2と、ケーシング2内に回転可能に設置された長尺状の1対のスクリュー4a、4bとを備えている。スクリュー4aとスクリュー4bとは、水平に、かつ互いに平行となるように並設されている。

【0046】

ケーシング2は、鉛直方向上側に位置する上側部材21と、鉛直方向下側に位置する下側部材22とを着脱自在に連結したものである。このケーシング2は、ケーシング本体20と、ケーシング本体20内に設置され、樹脂組成物を混練する混練室30を画成する筺体3とを有している。

【0047】

筺体3は、両端が閉じられた筒状をなしており、その筺体3の左側(上流側)の端部の鉛直方向上側には、樹脂組成物が供給される供給口31が形成されている。供給口31から混練室30内に供給された樹脂組成物は、混練室30内で混練される。また、筺体3の右側(下流側)の端部の鉛直方向下側には、混練された樹脂組成物が排出される排出口32が形成されている。なお、排出口32には、例えば、混練された樹脂組成物に対し脱気を行う脱気装置100の入口が接続されていてもよい。

【0048】

ケーシング本体20の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような各種金属材料が挙げられる。

【0049】

また、筺体3は、セラミックスで構成されている。セラミックスとしては、特に限定されず、例えば、アルミナ、シリカ、チタニア、ジルコニア、イットリア、リン酸カルシウム等の酸化物セラミックス、窒化珪素、窒化アルミ、窒化チタン、窒化ボロン等の窒化物セラミックス、タングステンカーバイト等の炭化物系セラミックス、あるいは、これらのうちの2以上を任意に組合せた複合セラミックスが挙げられる。この中でも特に、酸化物系セラミックスを含むものであるのが好ましい。

【0050】

これにより(後述する各スクリュー4a、4bの外層45もセラミックスで構成されている)、混練の際、樹脂組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。具体的には、混練装置1による混練後の樹脂組成物中の金属の含有率増加量(混練による金属の含有率の増加量)を1.0wtppm以下、特に、0.1wtppm以下、さらには、0wtppmとすることができる。

【0051】

また、筺体3を構成するセラミックスとして酸化物系セラミックス、特に、絶縁性が高く、耐磨耗性のよいアルミナを用いることにより、混練物との摩擦により筺体3が磨耗し、樹脂組成物中に磨耗物が混入したとしても、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0052】

また、筺体3を構成するセラミックスは、500gfの荷重で測定されるビッカース硬度Hvが1300以上であることが好ましく、1500〜1700程度であることがより好ましい。これにより、混練中に、筺体3を構成している材料(セラミックス)の紛体(異物)が樹脂組成物中に混入してしまうことを防止することができる。また、混練物との摩擦により筺体3が磨耗し、樹脂組成物中に磨耗物が混入したとしても、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0053】

また、筺体3を構成するセラミックスは、熱伝導率が0.01cal/(cm・秒・℃)以上であることが好ましく、0.04〜0.08cal/(cm・秒・℃)程度であることがより好ましい。これにより、後述の温調手段からの熱を確実に混練物に与える、または吸収することで混練をより安定して行うことができる。

【0054】

また、筺体3の厚さは、特に限定されないが、0.2〜20mm程度であることが好ましく、0.3〜10mm程度であることがより好ましい。筺体3の厚さがこのような数値範囲に設定されていることにより、筺体3の破損が無く、金属よりも熱伝導率の低いセラミックスでも筺体3の外部(ケーシング本体20内)の温調手段からの熱を確実に混練物に与えることができる。

【0055】

なお、本実施形態では、筺体3の全体がセラミックスで構成されているが、これに限らず、例えば、筺体3のうち、その内面のみがセラミックスで構成されていてもよい。すなわち、混練室30の少なくとも内面がセラミックスで構成されていればよい。なお、筺体3のうちの内面のみをセラミックスで構成する場合、そのセラミックスの層の厚さは、特に限定されないが、0.2〜20mm程度であることが好ましく、0.3〜10mm程度であることがより好ましい。

【0056】

また、ケーシング2内の筺体3(混練室30)の外側には、各スクリュー4a、4bをそれぞれ回転可能に支持する軸受け61が、そのケーシング2に対して着脱自在に設置されている。この場合、軸受け61は、合計で4つであり、各スクリュー4a、4bの両端部に対応する位置にそれぞれ配置されている。これにより、各スクリュー4a、4bは、それぞれ、ケーシング2に対し、軸受け61ごと着脱することができる。

【0057】

また、筺体3の各スクリュー4a、4bに接触する部位には、それぞれ、筺体3と各スクリュー4a、4bとの間を封止する封止部材33が設けられている。この封止部材33は、非金属(例えば、弾性体等)で構成されている。

【0058】

また、ケーシング2内の混練室30(筺体3)の外側には、その混練室30内の樹脂組成物を混練する際、樹脂組成物を加熱・冷却する温調手段が設けられている。なお、温度制御される範囲は分割されていてもよい。また、温調媒体としては、特に限定されないが、例えば、水、油、無機系ブライン液、有機系ブライン液等が挙げられる。

【0059】

また、ケーシング2の左側の端部の鉛直方向上側には、供給口31に連通する筒状の供給部5が設置されている。供給部5の上側の端部(上端部)は、その内径が下側から上側に向かって漸増するテーパ状をなしている。

【0060】

次に、1対のスクリュー4a、4bについて説明するが、スクリュー4aとスクリュー4bの構成は、ほぼ同一であるため、以下、スクリュー4aについて代表的に説明する。

【0061】

図3に示すように、スクリュー4aは、スクリュー軸41と、スクリュー軸41の外周に設けられたスクリュー部材42、スクリュー部材42と逆方向のスクリュー部材42aおよび混練部材43を有している。混練部材43は、例えば、パドル等で構成することができる。また、スクリュー部材42、42aおよび混練部材43は、それぞれ、単一の部材で構成されていてもよく、また、複数の部材で構成されていてもよい。また、スクリュー部材42、42aおよび混練部材43は、それぞれ、スクリュー軸41に対して固定されていてもよく、また、着脱自在であってもよい。

【0062】

また、混練部材43は、スクリュー部材42の右側(下流側)に設置され、スクリュー部材42aは、混練部材43の右側に設置されている。なお、混練部材43を設けることにより、混練度をさらに高めることができる。

【0063】

また、スクリュー部材42、42aおよび混練部材43は、それぞれ、混練室30内に配置されている。

【0064】

また、スクリュー部材42、42aの形状は、それぞれ、特に限定されるものではなく、例えば、1条、2条または3条以上に形成されていてもよい。なお、スクリュー部材42と、スクリュー部材42aとでは、例えば方向が異なるのみで構造は類似なので、以下では、代表的にスクリュー部材42について説明する。

【0065】

また、スクリュー4aの両端部は、それぞれ、軸受け61に挿入されている。この場合、スクリュー4aの後述する外層45が設けられている部位ではなく、芯部411が露出している部位が軸受け61に挿入され、支持されているので、スクリュー4aのその支持されている部位の破損を防止することができる。

【0066】

また、スクリュー4aの一方(左側)の端部側には、図示しないモータが接続されている。これにより、スクリュー4aは、モータの駆動力で回転することができる。なお、スクリュー4aの一方の端部は、例えば、カップリング等の連結部材62により、モータ側の回転軸に着脱自在に連結されている。

【0067】

このスクリュー4a、4bが回転することにより、混練室30内の樹脂組成物は、スクリュー部材42や混練部材43によって、混練されつつ、排出口32へ向けて移送される。なお、スクリュー4aとスクリュー4bの回転方向は、互いに異なっていてもよく、また、同一でもよいが、同一であることが好ましい。スクリュー4aとスクリュー4bとが同一方向に回転することにより、混練中に各スクリュー4a、4bへ付着した樹脂組成物が取り除かれ、排出口32へ向けて移送される。

【0068】

また、図3〜図6に示すように、スクリュー4aのスクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、芯部411、421、431と、その芯部411、421、431の表面(外面)に設けられた外層45とを有している。

【0069】

この場合、スクリュー部材42および混練部材43では、それぞれ、芯部421、431の表面の全体に外層45が設けられている。

【0070】

また、スクリュー部材42の芯部421の形状は、特に限定されず、例えば、図5に示すように、スクリュー部材42に対応した形状(スクリュー部材42とほぼ相似形)をなしている場合や、図6に示すように、外表面が平坦な筒状をなしている場合等が挙げられる。なお、混練部材43の芯部431の形状についても同様である。

【0071】

また、スクリュー軸41では、芯部411の一部の表面に外層45が設けられている。この場合、外層45は、芯部411のうち、筺体3とスクリュー4aとの間を封止する封止部材33の近傍に設けられている。

【0072】

各芯部411、421、431の構成材料としては、それぞれ、特に限定されず、例えば、ステンレス鋼等のような各種金属材料が挙げられる。

【0073】

また、スクリュー軸41、スクリュー部材42および混練部材43の各外層45は、それぞれ、非金属で構成されている。非金属としてはセラミックスや樹脂材料等が好ましく、特にセラミックスが好ましい。そのセラミックスとしては、前述した筺体3と同様のものが挙げられる。なお、外層45と筺体3とで、同じ組成のセラミックスを用いてもよく、また、異なる組成のセラミックスを用いてもよい。

【0074】

また、外層45の厚さは、特に限定されないが、0.2mm以上であることが好ましく、0.3〜60mm程度であることがより好ましい。

【0075】

このように各スクリュー4a、4bに外層45を設けることにより、混練の際、樹脂組成物中に金属製の異物が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0076】

すなわち、スクリュー軸41については、そのスクリュー軸41を芯部411と外層45とで構成することにより、仮にスクリュー軸41の外層45と封止部材33との間に樹脂組成物が侵入し摩擦が生じたとしても、芯部411の構成材料が樹脂組成物中に混入することはない。

【0077】

なお、本実施形態では、スクリュー4aの一部、すなわち、スクリュー軸41、スクリュー部材42および混練部材43は、それぞれ、その一部が非金属で構成されているが、これに限らず、例えば、スクリュー部材42および混練部材43は、それぞれ、その全体を非金属で構成してもよい。

【0078】

また、混練室30の内面とスクリュー部材42の最外周部の間と、混練室30の内面と混練部材43の最外周部との間には、それぞれ、隙間が形成されている。これにより、スクリュー4aが回転した際、スクリュー部材42および混練部材43が混練室30の内面を擦ってスクリュー部材42、混練部材43、筺体3を構成している材料(非金属)の紛体(異物)が樹脂組成物中に混入してしまうことを防止することができる。

【0079】

前記隙間の大きさ、すなわち、混練室30の内面とスクリュー部材42の最外周部との間の間隙距離、混練室30の内面と混練部材43の最外周部との間の間隙距離は、それぞれ、0.5〜4mm程度であることが好ましく、2〜3mm程度であることがより好ましい。これにより、確実に混練しつつ、スクリュー部材42および混練部材43が混練室30の内面を擦ってしまうことを防止することができる。

【0080】

また、スクリュー4aのスクリュー軸41の長さをL、スクリュー部材42の直径をDとしたとき、L/Dは、10以下であることが好ましく、7〜9程度であることがより好ましい。これにより、スクリュー4aの撓み量を比較的小さくすることができ、スクリュー4aが回転した際、スクリュー部材42および混練部材43が混練室30の内面を擦ってスクリュー部材42、混練部材43、筺体3を構成している材料の紛体が樹脂組成物中に混入してしまうことを防止することができる。

【0081】

次に、混練工程と、その混練工程における混練装置1の作用を説明する。

(混練工程)

この混練工程では、混練装置1を作動させ、複数種の粉末材料を含む樹脂組成物を供給部5に投入する。これにより、樹脂組成物は、供給口31から混練室30内に供給される。

【0082】

混練室30においては、回転している各スクリュー4a、4bの各スクリュー部材42および各混練部材43により、樹脂組成物は、混練されつつ、排出口32へ向けて移送される。そして、混練された樹脂組成物は、排出口32から排出される。

【0083】

また、混練装置1を清掃する際は、まず、ケーシング2の下側部材22から上側部材21を取り外す。また、各スクリュー4a、4bの一方の端部において、それぞれ、連結部材62を取り外し、各スクリュー4a、4bとモータ側の回転軸との連結を解除する。

【0084】

次に、ケーシング2から各スクリュー4a、4bをそれぞれ軸受け61ごと取り外し、清掃を行う。

【0085】

以上説明したように、この混練装置1によれば、混練工程において樹脂組成物中に金属製の異物(金属異物)が混入してしまうことを防止することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0086】

<第2実施形態>

図7は、本発明の混練装置の第2実施形態における内部を示す平面図(一部断面図)である。なお、以下では、図7中の上側を「上」、下側を「下」、左側を「左(上流)」、右側を「右(下流)」として説明を行う。

【0087】

以下、第2実施形態について、前述した第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

【0088】

図7に示すように、第2実施形態の混練装置1では、混練部材43が省略されている。すなわち、第1実施形態における混練部材43の位置には、スクリュー部材42の一部が配置されている。

この混練装置1によれば、前述した第1実施形態と同様の効果が得られる。

【0089】

以上、本発明の混練装置および半導体封止用樹脂組成物の製造方法を、図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、本発明に、他の任意の構成物や、工程が付加されていてもよい。

【0090】

また、本発明は、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0091】

また、前記実施形態では、スクリューの数は、2つであるが、本発明では、これに限らず、スクリューの数は、1つでもよく、また、3以上であってもよい。

【0092】

また、前記実施形態では、混練室の内面およびスクリューの混練室内に位置する部位の内面がそれぞれセラミックスで構成されているが、本発明では、これに限らず、例えば、混練室の内面と、スクリューの混練室内に位置する部位の内面とのうちのいずれか一方がセラミックスで構成されていてもよい。

【符号の説明】

【0093】

1 混練装置

2 ケーシング

20 ケーシング本体

21 上側部材

22 下側部材

3 筺体

30 混練室

31 供給口

32 排出口

33 封止部材

4a、4b スクリュー

41 スクリュー軸

42、42a スクリュー部材

43 混練部材

411、421、431 芯部

45 外層

5 供給部

61 軸受け

62 連結部材

100 脱気装置

【特許請求の範囲】

【請求項1】

複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材の少なくとも表面と、前記混練室の少なくとも内面とのうちの少なくとも一方を非金属で構成したことを特徴とする混練装置。

【請求項2】

複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材および混練部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材および前記混練部材の少なくとも表面と、前記混練室の少なくとも内面とを非金属で構成したことを特徴とする混練装置。

【請求項3】

前記混練室の内面と前記混練部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている請求項2に記載の混練装置。

【請求項4】

前記混練部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する請求項2または3に記載の混練装置。

【請求項5】

前記スクリュー軸は、芯部と、該芯部の一部の表面に設けられ、非金属で構成された外層とを有する請求項1ないし4のいずれかに記載の混練装置。

【請求項6】

前記スクリュー部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する請求項1ないし5のいずれかに記載の混練装置。

【請求項7】

前記混練室の内面と前記スクリュー部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている請求項1ないし6のいずれかに記載の混練装置。

【請求項8】

前記スクリューは、前記ケーシングに対し着脱自在に設置されている請求項1ないし7のいずれかに記載の混練装置。

【請求項9】

前記スクリュー軸の長さをL、前記スクリュー部材の直径をDとしたとき、L/Dが10以下である請求項1ないし8のいずれかに記載の混練装置。

【請求項10】

前記非金属がセラミックスである請求項1ないし9のいずれかに記載の混練装置。

【請求項11】

前記セラミックスの500gfの荷重で測定されるビッカース硬度Hvが、1300以上である請求項10に記載の混練装置。

【請求項12】

前記セラミックスの熱伝導率が、0.01cal/(cm・秒・℃)以上である請求項10または11に記載の混練装置。

【請求項13】

半導体封止用樹脂組成物の製造方法であって、

請求項1ないし12のいずれかに記載の混練装置を用いて、複数種の粉末材料を含む組成物を混練することを特徴とする半導体封止用樹脂組成物の製造方法。

【請求項1】

複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材の少なくとも表面と、前記混練室の少なくとも内面とのうちの少なくとも一方を非金属で構成したことを特徴とする混練装置。

【請求項2】

複数種の粉末材料を含む組成物を混練する混練装置であって、

前記組成物が供給される供給口と、供給された前記組成物を混練する混練室と、混練された前記組成物が排出される排出口とを有するケーシングと、

前記ケーシング内に回転可能に設置され、スクリュー軸と、該スクリュー軸の外周に設けられ、前記混練室内に配置されたスクリュー部材および混練部材とを有し、前記混練室内の前記組成物を混練する少なくとも1つのスクリューとを備え、

前記混練室内に位置する前記スクリュー部材および前記混練部材の少なくとも表面と、前記混練室の少なくとも内面とを非金属で構成したことを特徴とする混練装置。

【請求項3】

前記混練室の内面と前記混練部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている請求項2に記載の混練装置。

【請求項4】

前記混練部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する請求項2または3に記載の混練装置。

【請求項5】

前記スクリュー軸は、芯部と、該芯部の一部の表面に設けられ、非金属で構成された外層とを有する請求項1ないし4のいずれかに記載の混練装置。

【請求項6】

前記スクリュー部材は、芯部と、該芯部の表面に設けられ、非金属で構成された外層とを有する請求項1ないし5のいずれかに記載の混練装置。

【請求項7】

前記混練室の内面と前記スクリュー部材の最外周部との間に、間隙距離が0.5〜4mmの隙間が形成されている請求項1ないし6のいずれかに記載の混練装置。

【請求項8】

前記スクリューは、前記ケーシングに対し着脱自在に設置されている請求項1ないし7のいずれかに記載の混練装置。

【請求項9】

前記スクリュー軸の長さをL、前記スクリュー部材の直径をDとしたとき、L/Dが10以下である請求項1ないし8のいずれかに記載の混練装置。

【請求項10】

前記非金属がセラミックスである請求項1ないし9のいずれかに記載の混練装置。

【請求項11】

前記セラミックスの500gfの荷重で測定されるビッカース硬度Hvが、1300以上である請求項10に記載の混練装置。

【請求項12】

前記セラミックスの熱伝導率が、0.01cal/(cm・秒・℃)以上である請求項10または11に記載の混練装置。

【請求項13】

半導体封止用樹脂組成物の製造方法であって、

請求項1ないし12のいずれかに記載の混練装置を用いて、複数種の粉末材料を含む組成物を混練することを特徴とする半導体封止用樹脂組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−206748(P2011−206748A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−79553(P2010−79553)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]