混繊長繊維不織布

【課題】 本発明は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる混繊長繊維不織布を開発すること。

【解決手段】 本発明は、顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布、好ましくは顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む混繊長繊維不織布及びその製造方法を提供するものである。

本発明の混繊長繊維不織布は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる。また、本発明の混繊長繊維不織布の製造方法は、上記特性を有する混繊長繊維不織布を容易に製造することができる。

【解決手段】 本発明は、顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布、好ましくは顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む混繊長繊維不織布及びその製造方法を提供するものである。

本発明の混繊長繊維不織布は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる。また、本発明の混繊長繊維不織布の製造方法は、上記特性を有する混繊長繊維不織布を容易に製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、嵩高性、柔軟性、形態安定性、耐層間剥離、風合いに優れる混繊長繊維不織布に関する。

近年、不織布は通気性、柔軟性に優れることから各種用途に幅広く用いられている。そのため、不織布には、その用途に応じた各種の特性が求められるとともに、その特性の向上が要求されている。

例えば、紙おむつ、生理用ナプキン等の衛生材料、湿布材の基布等に用いられる不織布は、耐水性があり、且つ透湿性に優れることが要求される。また、使用される箇所によっては伸長性を有することも要求される。

不織布の風合いや触感を改良するためには、不織布を嵩高にすることが有効であり、その方法の一つとして、異種の重合体を用いた芯鞘型、あるいは並列型の複合繊維を用いることにより、不織布を構成する繊維に捲縮を起こさせる方法が多々提案されている。

【0002】

例えば、15℃以上の融点差を有する少なくとも2成分樹脂が並列に接合された中空部を有する並列型複合繊維を用いる方法(特許文献1;特開平10−110372号公報)、異種のプロピレン・ポリマーからなる中空連続多成分繊維を用いる方法(特許文献2;特表2002−529617号公報)等、中空複合繊維を用いる方法が提案されている。そして、これらの特許文献の実施例には、2成分が50/50の中空複合繊維を用いた例が記載されている。また、特許文献2には、中空部を偏芯させた中空複合繊維〔図3D〕も提案されている。

【0003】

これら提案された方法でも捲縮性を有する複合繊維が得られるが、捲縮繊維からなる不織は嵩高で柔軟性に富むが故に、不織布を用いておむつや生理用品に加工する場合に、不織布が低応力で伸び易く、形態安定性に欠ける場合がある。

【0004】

また、捲縮短繊維と非捲縮短繊維を混合して嵩高不織布とする方法(特許文献3:特開2007−39835号公報)、あるいは複合型長繊維と非複合型長繊維を混合してなる不織布を点融着した後、熱処理して複合型長繊維を熱処理して捲縮させる方法(特許文献4:特開平5−195406号公報)、捲縮した並列型複合紡糸長繊維からなる嵩高不織布と無捲縮熱可塑性樹脂長繊維からなる非嵩高不織布とを積層する方法(特許文献5:特開平7−197367号公報)等も提案されている。

【0005】

しかしながら、短繊維を混合した不織布は加工時あるいは使用時に繊維が脱落し易く、熱処理により捲縮加工した不織布は非複合型長繊維が褶曲し、形態安定性に欠ける場合があり、また、捲縮長繊維不織布と非捲縮長繊維不織布との積層体は層間剥離が生じやすく、かた表裏で特性が異なるために、製品設計が困難な虞がある。

【特許文献1】特開平10−110372号公報

【特許文献2】特表2002−529617号公報

【特許文献3】特開2007−39835号公報

【特許文献4】特開平5−195406号公報

【特許文献5】特開平7−197367号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる混繊長繊維不織布を開発することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布、好ましくは顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む混繊長繊維不織布及びその製造方法を提供するものである。

【発明の効果】

【0008】

本発明の混繊長繊維不織布は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる。また、本発明の混繊長繊維不織布の製造方法は、上記特性を有する混繊長繊維不織布を容易に製造することができる。

【発明を実施するための最良の形態】

【0009】

<熱可塑性樹脂>

本発明に係る混繊長繊維不織布の顕在捲縮長繊維及び非捲縮長繊維を構成する熱可塑性樹脂は、紡糸し得る熱可塑性樹脂であれば種々公知の熱可塑性樹脂、具体的には、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン等のエチレン系重合体、ポリプロピレン(プロピレン単独重合体)、プロピレン・α−オレフィンランダム共重合体等のプロピレン系重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のオレフィン系重合体、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマーあるいはこれらの混合物等を例示することができる。これらのうちでは、エチレン系重合体、プロピレン系重合体、ポリエステル、ポリアミド等が好ましい。

熱可塑性樹脂の分子量は、溶融して繊維化できる程度の分子量を有する限り特に限定はされない。

【0010】

本発明に係る熱可塑性樹脂には、本発明の目的を損なわない範囲で、通常用いられる酸化防止剤、耐候安定剤、帯電防止剤、防曇剤、ブロッキング防止剤、滑剤、核剤、顔料等の添加剤或いは他の重合体を必要に応じて配合することができる。

【0011】

<高融点熱可塑性樹脂(A)>

本発明に係る顕在捲縮長繊維の一つである顕在捲縮複合長繊維を構成する高融点熱可塑性樹脂(A)は、前記熱可塑性樹脂から選ばれる樹脂であって、低融点熱可塑性樹脂(B)の融点若しくは軟化温度より5℃以上、好ましくは10℃以上高い融点を有する熱可塑性樹脂である。

【0012】

なお、本願において高融点熱可塑性樹脂(A)の融点と、低融点熱可塑性樹脂(B)の融点若しくは軟化点の差を総称して融点差と記載しているが、繊維の強度という観点からは、(A)の融点と(B)の融点の差が5℃以上である熱可塑性樹脂の組み合わせが好ましく、(A)の融点と(B)の融点の差が10℃以上である熱可塑性樹脂の組み合わせはより好ましい。

【0013】

高融点熱可塑性樹脂(A)の中でも、低融点熱可塑性樹脂(B)との組合わせにもよるが、融点が158℃以上、さらには159〜165℃のプロピレン単独重合体あるいはプロピレンと少量、好ましくは1重量%以下のエチレン、1−ブテン、1−ヘキセン、1−オクテン等のα−オレフィンとの共重合体等のプロピレン系重合体が好ましく、特に、プロピレン単独重合体が好ましい。

【0014】

本発明に係る高融点熱可塑性樹脂(A)の融点は、示差走査熱量計(DSC)を用い、昇温速度;10℃/分で昇温したときの融解吸熱曲線の極値を与える温度より50℃程度高い温度まで昇温して、この温度で10分間保持した後、降温速度;10℃/分で30℃まで冷却し、再度、昇温速度;10℃/分で所定の温度まで昇温したときの融解曲線を測定し、かかる融解曲線から、ASTM D3419の方法に習い、融解吸熱曲線の極値を与える温度(Tp)を求め、かかるピーク温度の吸熱ピークを融点とした。

【0015】

<低融点熱可塑性樹脂(B)>

本発明に係る顕在捲縮長繊維の一つである顕在捲縮複合長繊維を構成する低融点熱可塑性樹脂(B)は、前記熱可塑性樹脂から選ばれる樹脂であって、高融点熱可塑性樹脂(A)の融点より5℃以上、好ましくは10℃以上低い融点若しくは軟化点を有する熱可塑性樹脂である。

【0016】

本発明に係る低融点熱可塑性樹脂(B)は、前記高融点熱可塑性樹脂(A)の融点若しくは軟化点より5℃以上低い熱可塑性樹脂である限り、必ずしも結晶性の熱可塑性樹脂である必要はない。

【0017】

低融点熱可塑性樹脂(B)の中でも、高融点熱可塑性樹脂(A)との組合わせにもよるが、融点が153℃以下、さらには125〜150℃のプロピレンとエチレン、1−ブテン、1−ヘキセン、1−オクテン等のα−オレフィンとのランダム共重合体が好ましい。

【0018】

本発明に係る低融点熱可塑性樹脂(B)の融点及び軟化点は、示差走査熱量計(DSC)を用い、昇温速度;10℃/分で昇温したときの融解吸熱曲線の極値を与える温度より50℃程度高い温度まで昇温して、この温度で10分間保持した後、降温速度;10℃/分で30℃まで冷却し、再度、昇温速度;10℃/分で所定の温度まで昇温したときの融解曲線を測定し、かかる融解曲線から、ASTM D3419の方法に習い、融解吸熱曲線の極値を与える温度(Tp)を求め、かかるピーク温度の吸熱ピークを融点及び軟化点とした。

【0019】

<顕在捲縮長繊維>

本発明の混繊長繊維不織布を構成する顕在捲縮長繊維は、前記熱可塑性樹脂を溶融紡糸した後、冷却することにより捲縮する繊維であって、通常捲縮数を10個/25mm以上、好ましくは15個/25mm以上、さらに好ましくは20個/25mm以上有する顕在捲縮長繊維である。

本発明に係る顕在捲縮長繊維は、通常、繊維径が0.5〜5.0d、好ましくは0.5〜3.0dの範囲にある。

【0020】

本発明に係る顕在捲縮長繊維は、前記混繊長繊維不織布の原料である熱可塑性樹脂から選ばれた単一の重合体を溶融紡糸して冷却することにより、捲縮する長繊維であって、例えば機械的応力を加えて捲縮を付与させてなる捲縮繊維、紡糸冷却した後熱処理することにより捲縮させてなる捲縮繊維あるいは紡糸冷却した後延伸処理することにより捲縮させる等の後加工により捲縮させる捲縮繊維ではない。

【0021】

単一の熱可塑性樹脂を用いてなる顕在捲縮長繊維は、例えば、溶融紡糸された糸を冷却する際に左右あるいは前後から異なる温度の冷却風を当てる方法、あるいは片方から冷却風を当てて捲縮を生じさせた顕在捲縮長繊維、異型断面繊維あるいは偏芯中空繊維とすることにより、溶融紡糸された糸を冷却することにより捲縮を生じさせた顕在捲縮長繊維等が挙げられる。

【0022】

前記熱可塑性樹脂から結晶化温度あるいは融点、軟化点、結晶化速度、溶融粘度等が異なる異種の熱可塑性樹脂を複合した偏芯芯鞘型複合長繊維、並列型(サイドバイサイド型)複合長繊維、中空複合長繊維、偏芯中空複合長繊維等の顕在捲縮複合長繊維のように、冷却時に繊維に歪を生じさせて捲縮させた顕在捲縮長繊維等を例示できる。

【0023】

これら顕在捲縮長繊維の中でも、顕在捲縮複合長繊維が捲縮性に富む顕在捲縮長繊維を得ることができるので好ましく、特に顕在捲縮偏芯中空複合長繊維が最も捲縮性に富むので好ましい。

【0024】

<並列型顕在捲縮複合長繊維>

本発明に係る顕在捲縮複合長繊維の一つである並列型顕在捲縮複合長繊維は、好ましくは融点差が5℃以上である高融点熱可塑性樹脂(A)を含んでなる部分、(A)部と、低融点熱可塑性樹脂(B)を含んでなる部分、(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮複合長繊維である。

【0025】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0026】

なお、並列型顕在捲縮複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面(繊維軸方向に対して垂直に切断した断面を単に「繊維断面」とあらわす。本願明細書において、以下同様にあらわす。)において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0027】

<並列型顕在捲縮中空複合長繊維>

本発明に係る複合長繊維の一つである並列型顕在捲縮中空複合長繊維は、好ましくは融点差が5℃以上の少なくとも2成分の熱可塑性樹脂からなり、高融点熱可塑性樹脂(A)部と低融点熱可塑性樹脂(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮中空複合長繊維である。

【0028】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型顕在捲縮中空複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0029】

なお、並列型顕在捲縮中空複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0030】

<並列型顕在捲縮偏芯中空複合長繊維>

本発明に係る並列型顕在捲縮偏芯中空複合長繊維は、好ましくは融点差が5℃以上の少なくとも2成分の熱可塑性樹脂からなり、高融点熱可塑性樹脂(A)部と低融点熱可塑性樹脂(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮偏芯中空複合長繊維である。

【0031】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型顕在捲縮偏芯中空複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0032】

なお、並列型顕在捲縮偏芯中空複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0033】

本発明に係る並列型顕在捲縮偏芯中空複合長繊維の中でも、高融点熱可塑性樹脂(A):5〜30重量%、好ましくは10〜25重量%及び低融点熱可塑性樹脂(B):95〜70重量%、好ましくは90〜75重量%であり、且つ、中空部が高融点熱可塑性樹脂(A)側に偏芯し、当該(A)部の厚さ(a)が低融点熱可塑性樹脂(B)部の厚さ(b)より薄い並列型顕在捲縮偏芯中空複合長繊維は、最も捲縮性に富む。

【0034】

本発明における高融点熱可塑性樹脂(A)部の厚さ(a)とは、中空外周からの繊維断面の外周までの最も長い距離を(A)部の厚さ(a)とし、低融点熱可塑性樹脂(B)部の厚さ(b)は、偏芯中空複合繊維の断面における(B)部において中空外周からの繊維断面の外周までの最も長い距離を(B)部の厚さ(b)とする。

【0035】

<非捲縮長繊維>

本発明の混繊長繊維不織布を構成する非捲縮長繊維は、前記熱可塑性樹脂を溶融紡糸した後、冷却しても捲縮を生じない長繊維である。

【0036】

本発明に係る非捲縮長繊維は、通常、繊維径が0.5〜5.0d、好ましくは0.5〜3.0dの範囲にある。

【0037】

非捲縮長繊維用いる熱可塑性樹脂は溶融紡糸した後、冷却しても捲縮を生じない熱可塑性樹脂であれば特に限定はされないが、エチレン系重合体、プロピレン系重合体、ポリエステル、ポリアミド等が好ましく、特に、顕在捲縮長繊維として、並列型複合長繊維、並列型中空複合長繊維あるいは並列型偏芯中空複合長繊維等の複合長繊維と混繊する場合は、複合長繊維の高融点熱可塑性樹脂(A)と同じ熱可塑性樹脂や(A)を含む熱可塑性樹脂を用いることが好ましい。

【0038】

<混繊長繊維不織布>

本発明の混繊長繊維不織布は、前記顕在捲縮長繊維と前記非捲縮長繊維が混繊されてなる長繊維不織布である。

本発明の混繊長繊維不織布は、非捲縮長繊維が混繊長繊維不織布中で捲縮繊維に対して複雑に絡み合う状態で存在するので混繊長繊維不織布を加工する際に顕在捲縮繊維が伸縮するのを絡み合った非捲縮繊維が抑制することから、形態安定性、リントフリー性に優れ、顕在捲縮長繊維と非捲縮長繊維の積層体と比較して、耐層間剥離性、風合いに優れる。一方、潜在捲縮長繊維と非捲縮長繊維を混繊してなる不織布を熱処理して捲縮を発現させてなる不織布は、熱処理と同時に不織布そのものが収縮することから、非捲縮長繊維は褶曲する。したがって、捲縮を発現させた不織布は非捲縮長繊維が褶曲していることから、捲縮長繊維の伸縮を抑制する効果が劣るので形態安定性が不十分である。

【0039】

本発明の混繊長繊維不織布における顕在捲縮長繊維と非捲縮長繊維の割合は、混繊長繊維不織布の用途に応じて選択することができる。例えば、嵩高性、柔軟性、風合いを重要視する例えばフィルターや吸音材等の用途には、顕在捲縮長繊維の割合を多くし、形態安定性、リントフリー性を重要視する例えばワイパーや紙おむつのバックシートなどの表面材、いわゆるオープン型紙おむつにおけるいわゆる雌材(ランディングゾーン)用途等には、顕在捲縮長繊維の割合を少なくすればよい。

【0040】

本発明の混繊長繊維不織布は、好ましくは顕在捲縮長繊維を30〜95重量%、より好ましくは50〜95重量%、更に好ましくは60〜95重量%、好ましくは非捲縮長繊維を70〜5重量%、より好ましくは50〜5重量%、更に好ましくは30〜5重量%(顕在捲縮長繊維と非捲縮長繊維の合計量を100重量%とする。)の範囲で含むことにより、特に、嵩高性、柔軟性、形態安定性、耐層間剥離性、リントフリー性、風合いのバランスに優れる混繊長繊維不織布となる。

【0041】

また、例えば、嵩高性、柔軟性、風合いを重要視するフィルターや吸音材等の用途には、好ましくは顕在捲縮長繊維を40〜75重量%、好ましくは非捲縮長繊維を60〜25重量%、形態安定性、リントフリー性を重要視するワイパーやおむつの表面材用途には、好ましくは顕在捲縮長繊維を25〜60重量%、好ましくは非捲縮長繊維を75〜40重量%の範囲で含むことにより用途に対して好適な混繊長繊維不織布となる。

本発明の混繊長繊維不織布は、好ましくは目付が3〜200g/m2、好ましくは10〜150g/m2の範囲にある。

【0042】

本発明の混繊長繊維不織布は、顕在捲縮長繊維と非捲縮長繊維との組合わせ、混繊長繊維不織布の製造条件にもよるが、通常、嵩高性、具体的には、混繊長繊維不織布の厚さ(mm)を目付(g/m2)で除した値が0.01〜0.04mm/(g/m2)の範囲にある。

【0043】

本発明の混繊長繊維不織布は、用途により、種々公知の交絡方法、例えば、ニードルパンチ、ウォータージェット、超音波等の手段を用いる方法、あるいはエンボスロールを用いる熱エンボス加工またはホットエアースルーを用いることにより1部熱融着する方法により交絡しておいてもよい。かかる交絡方法は単独でも複数の交絡方法を組合わせて用いてもよいが、なかでも熱エンボス加工が形態安定性に優れて、高強度の混繊長繊維不織布が得られるために好ましい。

【0044】

熱エンボス加工により熱融着する場合は、通常、エンボス面積率が5〜40%、好ましくは5〜25%、非エンボス単位面積が0.5mm2以上、好ましくは4〜40mm2の範囲にある。非エンボス単位面積とは、四方をエンボス部で囲まれた最小単位の非エンボス部において、エンボスに内接する四角形の最大面積である。かかる範囲のエンボスを有することにより、捲縮した繊維の嵩高性を阻害することなく、かつ強度のある不織布を得られる。

本発明の混繊長繊維不織布は、種々用途により、単独でも他の層と積層して用いてもよい。また、本発明の混繊長繊維不織布は、印刷を施すこともできる。

【0045】

<混繊長繊維不織布積層体>

本発明の混繊長繊維不織布は、用途により種々の層と積層して得る。

具体的には、例えば、編布、織布、不織布、フィルム等を挙げることができる。本発明の混繊長繊維不織布と他の層を積層する(貼り合せる)場合は、熱エンボス加工、超音波融着等の熱融着法、ニードルパンチ、ウォータージェット等の機械的交絡法、ホットメルト接着剤、ウレタン系接着剤等の接着剤による方法、押出しラミネート等をはじめ、種々公知の方法を採り得る。

【0046】

本発明の混繊長繊維不織布と積層される不織布としては、スパンボンド不織布、メルトブロー不織布、湿式不織布、乾式不織布、乾式パルプ不織布、フラッシュ紡糸不織布、開繊不織布等、種々公知の不織布を挙げることができる。

【0047】

かかる不織布を構成する材料としては、種々公知の熱可塑性樹脂、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のポリオレフィン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマー、熱可塑性ポリウレタンあるいはこれらの混合物等を例示することができる。これらのうちでは、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリエチレンテレフタレート、ポリアミド等が好ましい。

【0048】

本発明の混繊長繊維不織布を用いてなる積層体の好ましい態様としては、スパンボンド法で製造した極細繊維(繊度;0.8〜2.5デニール、より好ましくは0.8〜1.5デニール)からなるスパンボンド不織布及び/又はメルトブローン不織布との積層体が挙げられる。具体的には、スパンボンド不織布(極細繊維)/混繊長繊維不織布、メルトブローン不織布/混繊長繊維不織布等の2層、スパンボンド不織布(極細繊維)/混繊長繊維不織布/スパンボンド不織布(極細繊維)、スパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布、スパンボンド不織布(極細繊維)/メルトブローン不織布/混繊長繊維不織布等の3層、あるいはスパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布/スパンボンド不織布(極細繊維)、スパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布/混繊長繊維不織布/スパンボンド不織布(極細繊維)等の4層以上の積層体が挙げられる。積層される各層の不織布の目付は、2〜25g/m2の範囲にあることが好ましい。上記極細繊維からなるスパンボンド不織布は、スパンボンド法の製造条件を制御(選択)することにより得られ得る。かかる混繊長繊維不織布積層体は、本発明の混繊長繊維不織布の嵩高性、柔軟性を生かすとともに、表面の滑らかさに優れ、耐水性が向上した積層体となる。

【0049】

本発明の混繊長繊維不織布と積層されるフィルムとしては、本発明の混繊長繊維不織布の特徴である通気性を生かす、通気性(透湿性)フィルムが好ましい。かかる通気性フィルムとしては、種々公知の通気性フィルム、例えば、透湿性を有するポリウレタン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー等の熱可塑性エラストマーからなるフィルム、無機あるいは有機微粒子を含む熱可塑性樹脂からなるフィルムを延伸して多孔化してなる多孔フィルム等を挙げることができる。多孔フィルムに用いる熱可塑性樹脂としては、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体あるいはそれらの組成物等のポリオレフィンが好ましい。

通気性フィルムとの積層体は、本発明の混繊長繊維不織布の嵩高性、柔軟性を生かすとともに、極めて高い耐水性を有する、クロスライクな複合素材となり得る。

【0050】

<混繊長繊維不織布の製造方法>

本発明の混繊長繊維不織布は、スパンボンド不織布製造装置を用いて、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金を備えた複合紡糸ノズルからそれぞれ溶融した熱可塑性樹脂を吐出させて、複合長繊維及び長繊維を紡出し、紡出した混合繊維を冷却用エアにより冷却するとともに、高速のエアにより混合した複合長繊維と長繊維を牽引細化して所定の繊度とするとともに、複合長繊維に捲縮を生じさせて、捕集ベルト上に捕集して所定の厚さ(目付)に堆積させた後、必要に応じて、ニードルパンチ、ウォータージェット、超音波等の手段を用いる方法、あるいはエンボスロールを用いる熱エンボス加工またはホットエアースルーを用いることにより1部熱融着する方法等の交絡方法で交絡することによることを特徴とする顕在捲縮長繊維と非捲縮長繊維とが混繊されてなる混繊長繊維不織布を得る方法である。

【0051】

非捲縮長繊維を形成する熱可塑性樹脂として、複合長繊維の成分の一つである高融点熱可塑性樹脂(A)と同一の熱可塑性樹脂を用いる場合は、押出機の先端に分岐を設け、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金に溶融樹脂が送られるようにしておいてもよい。

【0052】

<紙おむつ>

本発明の紙おむつは、前記本発明の混繊長繊維不織布あるいは前記本発明の混繊長繊維不織布を含む混繊長繊維不織布積層体を用いてなり、紙おむつの表面材、サイドギャザー、バックシート、トップシート、ウェスト部材等の部材となる。

【0053】

<生理用ナプキン>

本発明の生理用ナプキンは、前記本発明の混繊長繊維不織布あるいは前記本発明の混繊長繊維不織布を含む混繊長繊維不織布積層体を用いてなり、生理用ナプキンの表面材、サイドギャザー、バックシート、トップシート等の部材となる。

【実施例】

【0054】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

なお、実施例及び比較例で得られた混繊長繊維不織布の物性は以下の方法で行った。

【0055】

(1)捲縮数(個/25mm)

予め表面が滑らかで光沢のある紙片に空間距離25mmの区分線を作った。次いで、エンボスロールにより加熱加圧処理される前の混繊長繊維不織布から、捲縮性が損なわれないように慎重に採取した顕在捲縮長繊維を1本ずつ、空間距離に対して25±5%の緩みをもたせて、両端を前記紙片に接着剤で貼り付け固着させた。この試料を1本ずつ、捲縮試験機のつかみに取り付け、紙片を切断した後、試料に初荷重(0.18mN×表示テックス数)をかけたときの、つかみ間の距離(空間距離)(mm)を読んだ。その時の捲縮数を数え、25mm間当たりの捲縮数を求めた。捲縮数は、山と谷を全部数え、2で割って値を捲縮数とした。

捲縮数は混繊長繊維不織布の中から顕在捲縮長繊維のみを取り出して20本を測定し、その平均値を小数点1けたまで求めたものを捲縮数とした。なお、捲縮数の測定は、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で実施した。

【0056】

(2)リントフリー性

JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内でMD方向の強度を測定する場合は混繊長繊維不織布から流れ方向(MD)に11cm、横方向(CD)に4cmの試験片を3枚採取し、CD方向の強度を測定する場合には混繊長繊維不織布から横方向(CD)に11cm、流れ方向(MD)に4cmの試験片を3枚採取する。

次いで、採取した試験片の非測定面に両面テープ(ST−416P、住友3M社製)を付着させて、更に両面テープを剥がして測定用プレート上に試験片を貼る。試験片を固定させるために、試験片上にウエイト(サイズ:5×15×3.8cm、重量:2200g)を20秒間静置する。20秒後にウエイトを取り外し、測定用プレート上部の摩擦部にサンドペーパー(Metalite K-224-505)を取付けて、試験片と摩擦部が一定荷重下(荷重値0.91kg)で接触している状態で、試験片の長手方向の上下に一定速度(42往復/分)で20回往復させる。

20回往復後に摩擦部を取り外し、予め4cm×11cmのサイズへ切り出し、重量(前重量)を測定した片面テープ(スコッチ印 表面保護テープ、住友3M社製)を試験片に貼り、試験片上にウエイト(サイズ:5×15×3.8cm、重量:2200g)を20秒間静置する。

20秒後にウエイトを取り外し、テープを試験片から取り外して、脱落繊維が付着したテープの状態からリントフリー性を評価した。

○:繊維のテープへの付着がほとんど認められなかった。

×:繊維のテープへの付着が非常に多かった。

【0057】

(3)形態安定性

JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で混繊長繊維不織布から流れ方向(MD)に26cm、横方向(CD)に13cmの試験片を3枚採取し、チャック間210mm、引張速度50mm/分の条件で引張り試験機(インストロン・ジャパン・カンパニイリミテッド製 インストロン5564型)を用いて、荷重が4kgfとなるところまで引張試験を行い、MD方向の中央におけるCD方向の長さの変形量より形態安定性を評価した。

○:明らかな変形が認められなかった。

×:明らかな変形が認められた。

【0058】

(4)耐層間剥離性

混繊長繊維不織布から幅が25mmの短冊状に試験片を切り取った。この試験片の端から長手方向にその一部分を不織布層間で剥離し、その剥離した両端を試験機(インテスコ社製 MODEL2005型)の冶具にチャック間50mmとなるようにT字状に装着した(180度剥離)。23℃、相対湿度50%の雰囲気下、剥離速度100mm/分で不織布層を剥離して、混繊長繊維不織布間の剥離強度(単位:g/25mm)を測定した。

【0059】

(5)風合い

評価者10人により混繊長繊維不織布のエンボス面と非エンボス面についての手触りの評価を行った。以下の基準で評価結果を示す。

◎:手触りが良いと感じた人が、10人のうち10人の場合、

○:手触りが良いと感じた人が、10人のうち9〜7人の場合、

△:手触りが良いと感じた人が、10人のうち6〜3人の場合、

×:手触りが良いと感じた人が、10人のうち2人以下の場合。

【0060】

〔実施例1〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2に示すようなノズル配置パターンで、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図3の繊維断面となる紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である並列型捲縮複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを(並列型捲縮複合長繊維と非捲縮長繊維の)混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

【0061】

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

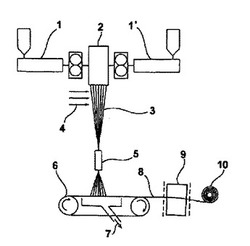

なお、図1において、付番1は、第1の押出機、付番1’は第2の押出機であり、第1押出機および第2押出機には種類の異なる樹脂が用いられる。図1において、付番2は紡糸口金、付番3は連続フィラメント、付番4は冷却風、付番5はエジェクター、付番6は捕捉装置、付番7は吸引装置、付番8はウエブ、付番9は巻取りロールであり、図2において、付番11、付番12はスパンボンド不織布溶融紡糸用ノズルであり、ノズル11およびノズル12からは異なる種類の樹脂が吐出される。

【0062】

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は並列型捲縮複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。並列型捲縮複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0063】

〔実施例2〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図5に示すような孔形状に設計して、繊維断面が図5になるように紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)であるからなる同芯の顕在捲縮中空複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを、顕在捲縮中空複合長繊維と非捲縮長繊維の混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

【0064】

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は顕在捲縮中空複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。顕在捲縮中空複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0065】

〔実施例3〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図7に示すような孔形状に設計して、繊維断面図が図6−1になるように紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である顕在捲縮偏芯中空複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを、顕在捲縮偏芯中空複合長繊維と非捲縮長繊維の混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

【0066】

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は顕在捲縮偏芯中空複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。顕在捲縮偏芯中空複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0067】

〔比較例1〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図3の繊維断面となるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である顕在捲縮複合長繊維からなる捕集面上に堆積させた。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の顕在捲縮複合長繊維のみからなる長繊維不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0068】

〔比較例2〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を用いて、押出機(30mmφ)を用いて溶融した後、非捲縮長繊維が吐出されるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)からなる非捲縮長繊維を捕集面上に堆積させた。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

この堆積したウエッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2のスパンボンド不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0069】

〔比較例3〕

<顕在捲縮複合長繊維不織布の製造>

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図3の繊維断面となるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である捲縮複合長繊維からなる捕集面上に堆積させ、目付けが12.5g/m2の顕在捲縮複合長不織布を製造した。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

【0070】

<非捲縮長繊維不織布の製造>

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を用い、押出機(30mmφ)を用いて溶融した後、非捲縮繊維が吐出されるような紡糸口金を配置した図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)からなる非捲縮長繊維を捕集面上に堆積させ、目付けが12.5g/m2の非捲縮複合長不織布を製造した。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

【0071】

<顕在捲縮複合長繊維不織布と非捲縮長繊維不織布の積層>

前記顕在捲縮複合長繊維不織布と非捲縮長繊維不織布を積層させて、125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2のスパンボンド不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明の偏芯中空複合繊維からなる長繊維不織布は嵩高であることに加えて、リントフリー性、形態安定性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料あるいはワイピングクロスなどに好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【図面の簡単な説明】

【0074】

【図1】図1は、本発明の実施例及び比較例に用いたスパンボンド装置の概略図である。

【図2】図2は、本発明の実施例に用いた紡糸用口金のノズルピッチを示す概念図である。白塗り部分と黒塗り部分はそれぞれ異なる吐出孔形状を表す。

【図3】図3は、本発明の実施例に用いた捲縮複合長繊維の横断面を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図4】図4は、本発明の実施例に用いた中空複合長繊維の横断面を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図5】図5は、本発明の実施例に用いた中空複合長繊維用口金の孔形状を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図6】図6は、本発明の実施例に用いた偏芯中空複合長繊維用口金の孔形状を示す模式図である。図6-1から図6-6の6形態を挙げた。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表し、aは高融点熱可塑性樹脂(A)の厚さ、bは高融点熱可塑性樹脂(B)の厚さを表す。

【図7】図7は、本発明の実施例に用いた中空偏芯複合長繊維の横断面の一例を示した模式図である。本発明の実施例では、高融点樹脂(A)をスリット幅の細い部位から吐出を行った。

【技術分野】

【0001】

本発明は、嵩高性、柔軟性、形態安定性、耐層間剥離、風合いに優れる混繊長繊維不織布に関する。

近年、不織布は通気性、柔軟性に優れることから各種用途に幅広く用いられている。そのため、不織布には、その用途に応じた各種の特性が求められるとともに、その特性の向上が要求されている。

例えば、紙おむつ、生理用ナプキン等の衛生材料、湿布材の基布等に用いられる不織布は、耐水性があり、且つ透湿性に優れることが要求される。また、使用される箇所によっては伸長性を有することも要求される。

不織布の風合いや触感を改良するためには、不織布を嵩高にすることが有効であり、その方法の一つとして、異種の重合体を用いた芯鞘型、あるいは並列型の複合繊維を用いることにより、不織布を構成する繊維に捲縮を起こさせる方法が多々提案されている。

【0002】

例えば、15℃以上の融点差を有する少なくとも2成分樹脂が並列に接合された中空部を有する並列型複合繊維を用いる方法(特許文献1;特開平10−110372号公報)、異種のプロピレン・ポリマーからなる中空連続多成分繊維を用いる方法(特許文献2;特表2002−529617号公報)等、中空複合繊維を用いる方法が提案されている。そして、これらの特許文献の実施例には、2成分が50/50の中空複合繊維を用いた例が記載されている。また、特許文献2には、中空部を偏芯させた中空複合繊維〔図3D〕も提案されている。

【0003】

これら提案された方法でも捲縮性を有する複合繊維が得られるが、捲縮繊維からなる不織は嵩高で柔軟性に富むが故に、不織布を用いておむつや生理用品に加工する場合に、不織布が低応力で伸び易く、形態安定性に欠ける場合がある。

【0004】

また、捲縮短繊維と非捲縮短繊維を混合して嵩高不織布とする方法(特許文献3:特開2007−39835号公報)、あるいは複合型長繊維と非複合型長繊維を混合してなる不織布を点融着した後、熱処理して複合型長繊維を熱処理して捲縮させる方法(特許文献4:特開平5−195406号公報)、捲縮した並列型複合紡糸長繊維からなる嵩高不織布と無捲縮熱可塑性樹脂長繊維からなる非嵩高不織布とを積層する方法(特許文献5:特開平7−197367号公報)等も提案されている。

【0005】

しかしながら、短繊維を混合した不織布は加工時あるいは使用時に繊維が脱落し易く、熱処理により捲縮加工した不織布は非複合型長繊維が褶曲し、形態安定性に欠ける場合があり、また、捲縮長繊維不織布と非捲縮長繊維不織布との積層体は層間剥離が生じやすく、かた表裏で特性が異なるために、製品設計が困難な虞がある。

【特許文献1】特開平10−110372号公報

【特許文献2】特表2002−529617号公報

【特許文献3】特開2007−39835号公報

【特許文献4】特開平5−195406号公報

【特許文献5】特開平7−197367号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる混繊長繊維不織布を開発することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布、好ましくは顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む混繊長繊維不織布及びその製造方法を提供するものである。

【発明の効果】

【0008】

本発明の混繊長繊維不織布は、嵩高性、柔軟性、形態安定性、耐層間剥離、リントフリー性、風合いに優れる。また、本発明の混繊長繊維不織布の製造方法は、上記特性を有する混繊長繊維不織布を容易に製造することができる。

【発明を実施するための最良の形態】

【0009】

<熱可塑性樹脂>

本発明に係る混繊長繊維不織布の顕在捲縮長繊維及び非捲縮長繊維を構成する熱可塑性樹脂は、紡糸し得る熱可塑性樹脂であれば種々公知の熱可塑性樹脂、具体的には、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン等のエチレン系重合体、ポリプロピレン(プロピレン単独重合体)、プロピレン・α−オレフィンランダム共重合体等のプロピレン系重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のオレフィン系重合体、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマーあるいはこれらの混合物等を例示することができる。これらのうちでは、エチレン系重合体、プロピレン系重合体、ポリエステル、ポリアミド等が好ましい。

熱可塑性樹脂の分子量は、溶融して繊維化できる程度の分子量を有する限り特に限定はされない。

【0010】

本発明に係る熱可塑性樹脂には、本発明の目的を損なわない範囲で、通常用いられる酸化防止剤、耐候安定剤、帯電防止剤、防曇剤、ブロッキング防止剤、滑剤、核剤、顔料等の添加剤或いは他の重合体を必要に応じて配合することができる。

【0011】

<高融点熱可塑性樹脂(A)>

本発明に係る顕在捲縮長繊維の一つである顕在捲縮複合長繊維を構成する高融点熱可塑性樹脂(A)は、前記熱可塑性樹脂から選ばれる樹脂であって、低融点熱可塑性樹脂(B)の融点若しくは軟化温度より5℃以上、好ましくは10℃以上高い融点を有する熱可塑性樹脂である。

【0012】

なお、本願において高融点熱可塑性樹脂(A)の融点と、低融点熱可塑性樹脂(B)の融点若しくは軟化点の差を総称して融点差と記載しているが、繊維の強度という観点からは、(A)の融点と(B)の融点の差が5℃以上である熱可塑性樹脂の組み合わせが好ましく、(A)の融点と(B)の融点の差が10℃以上である熱可塑性樹脂の組み合わせはより好ましい。

【0013】

高融点熱可塑性樹脂(A)の中でも、低融点熱可塑性樹脂(B)との組合わせにもよるが、融点が158℃以上、さらには159〜165℃のプロピレン単独重合体あるいはプロピレンと少量、好ましくは1重量%以下のエチレン、1−ブテン、1−ヘキセン、1−オクテン等のα−オレフィンとの共重合体等のプロピレン系重合体が好ましく、特に、プロピレン単独重合体が好ましい。

【0014】

本発明に係る高融点熱可塑性樹脂(A)の融点は、示差走査熱量計(DSC)を用い、昇温速度;10℃/分で昇温したときの融解吸熱曲線の極値を与える温度より50℃程度高い温度まで昇温して、この温度で10分間保持した後、降温速度;10℃/分で30℃まで冷却し、再度、昇温速度;10℃/分で所定の温度まで昇温したときの融解曲線を測定し、かかる融解曲線から、ASTM D3419の方法に習い、融解吸熱曲線の極値を与える温度(Tp)を求め、かかるピーク温度の吸熱ピークを融点とした。

【0015】

<低融点熱可塑性樹脂(B)>

本発明に係る顕在捲縮長繊維の一つである顕在捲縮複合長繊維を構成する低融点熱可塑性樹脂(B)は、前記熱可塑性樹脂から選ばれる樹脂であって、高融点熱可塑性樹脂(A)の融点より5℃以上、好ましくは10℃以上低い融点若しくは軟化点を有する熱可塑性樹脂である。

【0016】

本発明に係る低融点熱可塑性樹脂(B)は、前記高融点熱可塑性樹脂(A)の融点若しくは軟化点より5℃以上低い熱可塑性樹脂である限り、必ずしも結晶性の熱可塑性樹脂である必要はない。

【0017】

低融点熱可塑性樹脂(B)の中でも、高融点熱可塑性樹脂(A)との組合わせにもよるが、融点が153℃以下、さらには125〜150℃のプロピレンとエチレン、1−ブテン、1−ヘキセン、1−オクテン等のα−オレフィンとのランダム共重合体が好ましい。

【0018】

本発明に係る低融点熱可塑性樹脂(B)の融点及び軟化点は、示差走査熱量計(DSC)を用い、昇温速度;10℃/分で昇温したときの融解吸熱曲線の極値を与える温度より50℃程度高い温度まで昇温して、この温度で10分間保持した後、降温速度;10℃/分で30℃まで冷却し、再度、昇温速度;10℃/分で所定の温度まで昇温したときの融解曲線を測定し、かかる融解曲線から、ASTM D3419の方法に習い、融解吸熱曲線の極値を与える温度(Tp)を求め、かかるピーク温度の吸熱ピークを融点及び軟化点とした。

【0019】

<顕在捲縮長繊維>

本発明の混繊長繊維不織布を構成する顕在捲縮長繊維は、前記熱可塑性樹脂を溶融紡糸した後、冷却することにより捲縮する繊維であって、通常捲縮数を10個/25mm以上、好ましくは15個/25mm以上、さらに好ましくは20個/25mm以上有する顕在捲縮長繊維である。

本発明に係る顕在捲縮長繊維は、通常、繊維径が0.5〜5.0d、好ましくは0.5〜3.0dの範囲にある。

【0020】

本発明に係る顕在捲縮長繊維は、前記混繊長繊維不織布の原料である熱可塑性樹脂から選ばれた単一の重合体を溶融紡糸して冷却することにより、捲縮する長繊維であって、例えば機械的応力を加えて捲縮を付与させてなる捲縮繊維、紡糸冷却した後熱処理することにより捲縮させてなる捲縮繊維あるいは紡糸冷却した後延伸処理することにより捲縮させる等の後加工により捲縮させる捲縮繊維ではない。

【0021】

単一の熱可塑性樹脂を用いてなる顕在捲縮長繊維は、例えば、溶融紡糸された糸を冷却する際に左右あるいは前後から異なる温度の冷却風を当てる方法、あるいは片方から冷却風を当てて捲縮を生じさせた顕在捲縮長繊維、異型断面繊維あるいは偏芯中空繊維とすることにより、溶融紡糸された糸を冷却することにより捲縮を生じさせた顕在捲縮長繊維等が挙げられる。

【0022】

前記熱可塑性樹脂から結晶化温度あるいは融点、軟化点、結晶化速度、溶融粘度等が異なる異種の熱可塑性樹脂を複合した偏芯芯鞘型複合長繊維、並列型(サイドバイサイド型)複合長繊維、中空複合長繊維、偏芯中空複合長繊維等の顕在捲縮複合長繊維のように、冷却時に繊維に歪を生じさせて捲縮させた顕在捲縮長繊維等を例示できる。

【0023】

これら顕在捲縮長繊維の中でも、顕在捲縮複合長繊維が捲縮性に富む顕在捲縮長繊維を得ることができるので好ましく、特に顕在捲縮偏芯中空複合長繊維が最も捲縮性に富むので好ましい。

【0024】

<並列型顕在捲縮複合長繊維>

本発明に係る顕在捲縮複合長繊維の一つである並列型顕在捲縮複合長繊維は、好ましくは融点差が5℃以上である高融点熱可塑性樹脂(A)を含んでなる部分、(A)部と、低融点熱可塑性樹脂(B)を含んでなる部分、(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮複合長繊維である。

【0025】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0026】

なお、並列型顕在捲縮複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面(繊維軸方向に対して垂直に切断した断面を単に「繊維断面」とあらわす。本願明細書において、以下同様にあらわす。)において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0027】

<並列型顕在捲縮中空複合長繊維>

本発明に係る複合長繊維の一つである並列型顕在捲縮中空複合長繊維は、好ましくは融点差が5℃以上の少なくとも2成分の熱可塑性樹脂からなり、高融点熱可塑性樹脂(A)部と低融点熱可塑性樹脂(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮中空複合長繊維である。

【0028】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型顕在捲縮中空複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0029】

なお、並列型顕在捲縮中空複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0030】

<並列型顕在捲縮偏芯中空複合長繊維>

本発明に係る並列型顕在捲縮偏芯中空複合長繊維は、好ましくは融点差が5℃以上の少なくとも2成分の熱可塑性樹脂からなり、高融点熱可塑性樹脂(A)部と低融点熱可塑性樹脂(B)部の比が5/95〜95/5(重量比)、より好ましくは5/95〜50/50(重量比)、更に好ましくは5/95〜30/70(重量比)の範囲にある並列型顕在捲縮偏芯中空複合長繊維である。

【0031】

高融点熱可塑性樹脂(A)部の占める割合が上記範囲外の並列型顕在捲縮偏芯中空複合長繊維は、溶融紡糸した糸を冷却するだけでは、捲縮性に富む顕在捲縮長繊維が得られない虞がある。

【0032】

なお、並列型顕在捲縮偏芯中空複合長繊維における高融点熱可塑性樹脂(A)含んでなる部分(A)部には、本発明の目的を損なわない範囲で、(A)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。(A)以外熱可塑性樹脂としては、高密度ポリエチレンなどが挙げあられる。より嵩高性を所望する場合には、高密度ポリエチレンを含んでいるほうが捲縮性がより高まり、好ましい。

同様に、低融点熱可塑性樹脂(B)を含んでなる部分(B)部には、本発明の目的を損なわない範囲で、(B)以外の熱可塑性樹脂、結晶化剤、顔料などを含んでいてもよい。

さらに、嵩高性の観点から、繊維断面において、繊維断面の外周全長に対する(A)部の占める外周の長さの割合が、50%未満が好ましく、より好ましくは40%未満、さらに好ましくは30%未満である。

【0033】

本発明に係る並列型顕在捲縮偏芯中空複合長繊維の中でも、高融点熱可塑性樹脂(A):5〜30重量%、好ましくは10〜25重量%及び低融点熱可塑性樹脂(B):95〜70重量%、好ましくは90〜75重量%であり、且つ、中空部が高融点熱可塑性樹脂(A)側に偏芯し、当該(A)部の厚さ(a)が低融点熱可塑性樹脂(B)部の厚さ(b)より薄い並列型顕在捲縮偏芯中空複合長繊維は、最も捲縮性に富む。

【0034】

本発明における高融点熱可塑性樹脂(A)部の厚さ(a)とは、中空外周からの繊維断面の外周までの最も長い距離を(A)部の厚さ(a)とし、低融点熱可塑性樹脂(B)部の厚さ(b)は、偏芯中空複合繊維の断面における(B)部において中空外周からの繊維断面の外周までの最も長い距離を(B)部の厚さ(b)とする。

【0035】

<非捲縮長繊維>

本発明の混繊長繊維不織布を構成する非捲縮長繊維は、前記熱可塑性樹脂を溶融紡糸した後、冷却しても捲縮を生じない長繊維である。

【0036】

本発明に係る非捲縮長繊維は、通常、繊維径が0.5〜5.0d、好ましくは0.5〜3.0dの範囲にある。

【0037】

非捲縮長繊維用いる熱可塑性樹脂は溶融紡糸した後、冷却しても捲縮を生じない熱可塑性樹脂であれば特に限定はされないが、エチレン系重合体、プロピレン系重合体、ポリエステル、ポリアミド等が好ましく、特に、顕在捲縮長繊維として、並列型複合長繊維、並列型中空複合長繊維あるいは並列型偏芯中空複合長繊維等の複合長繊維と混繊する場合は、複合長繊維の高融点熱可塑性樹脂(A)と同じ熱可塑性樹脂や(A)を含む熱可塑性樹脂を用いることが好ましい。

【0038】

<混繊長繊維不織布>

本発明の混繊長繊維不織布は、前記顕在捲縮長繊維と前記非捲縮長繊維が混繊されてなる長繊維不織布である。

本発明の混繊長繊維不織布は、非捲縮長繊維が混繊長繊維不織布中で捲縮繊維に対して複雑に絡み合う状態で存在するので混繊長繊維不織布を加工する際に顕在捲縮繊維が伸縮するのを絡み合った非捲縮繊維が抑制することから、形態安定性、リントフリー性に優れ、顕在捲縮長繊維と非捲縮長繊維の積層体と比較して、耐層間剥離性、風合いに優れる。一方、潜在捲縮長繊維と非捲縮長繊維を混繊してなる不織布を熱処理して捲縮を発現させてなる不織布は、熱処理と同時に不織布そのものが収縮することから、非捲縮長繊維は褶曲する。したがって、捲縮を発現させた不織布は非捲縮長繊維が褶曲していることから、捲縮長繊維の伸縮を抑制する効果が劣るので形態安定性が不十分である。

【0039】

本発明の混繊長繊維不織布における顕在捲縮長繊維と非捲縮長繊維の割合は、混繊長繊維不織布の用途に応じて選択することができる。例えば、嵩高性、柔軟性、風合いを重要視する例えばフィルターや吸音材等の用途には、顕在捲縮長繊維の割合を多くし、形態安定性、リントフリー性を重要視する例えばワイパーや紙おむつのバックシートなどの表面材、いわゆるオープン型紙おむつにおけるいわゆる雌材(ランディングゾーン)用途等には、顕在捲縮長繊維の割合を少なくすればよい。

【0040】

本発明の混繊長繊維不織布は、好ましくは顕在捲縮長繊維を30〜95重量%、より好ましくは50〜95重量%、更に好ましくは60〜95重量%、好ましくは非捲縮長繊維を70〜5重量%、より好ましくは50〜5重量%、更に好ましくは30〜5重量%(顕在捲縮長繊維と非捲縮長繊維の合計量を100重量%とする。)の範囲で含むことにより、特に、嵩高性、柔軟性、形態安定性、耐層間剥離性、リントフリー性、風合いのバランスに優れる混繊長繊維不織布となる。

【0041】

また、例えば、嵩高性、柔軟性、風合いを重要視するフィルターや吸音材等の用途には、好ましくは顕在捲縮長繊維を40〜75重量%、好ましくは非捲縮長繊維を60〜25重量%、形態安定性、リントフリー性を重要視するワイパーやおむつの表面材用途には、好ましくは顕在捲縮長繊維を25〜60重量%、好ましくは非捲縮長繊維を75〜40重量%の範囲で含むことにより用途に対して好適な混繊長繊維不織布となる。

本発明の混繊長繊維不織布は、好ましくは目付が3〜200g/m2、好ましくは10〜150g/m2の範囲にある。

【0042】

本発明の混繊長繊維不織布は、顕在捲縮長繊維と非捲縮長繊維との組合わせ、混繊長繊維不織布の製造条件にもよるが、通常、嵩高性、具体的には、混繊長繊維不織布の厚さ(mm)を目付(g/m2)で除した値が0.01〜0.04mm/(g/m2)の範囲にある。

【0043】

本発明の混繊長繊維不織布は、用途により、種々公知の交絡方法、例えば、ニードルパンチ、ウォータージェット、超音波等の手段を用いる方法、あるいはエンボスロールを用いる熱エンボス加工またはホットエアースルーを用いることにより1部熱融着する方法により交絡しておいてもよい。かかる交絡方法は単独でも複数の交絡方法を組合わせて用いてもよいが、なかでも熱エンボス加工が形態安定性に優れて、高強度の混繊長繊維不織布が得られるために好ましい。

【0044】

熱エンボス加工により熱融着する場合は、通常、エンボス面積率が5〜40%、好ましくは5〜25%、非エンボス単位面積が0.5mm2以上、好ましくは4〜40mm2の範囲にある。非エンボス単位面積とは、四方をエンボス部で囲まれた最小単位の非エンボス部において、エンボスに内接する四角形の最大面積である。かかる範囲のエンボスを有することにより、捲縮した繊維の嵩高性を阻害することなく、かつ強度のある不織布を得られる。

本発明の混繊長繊維不織布は、種々用途により、単独でも他の層と積層して用いてもよい。また、本発明の混繊長繊維不織布は、印刷を施すこともできる。

【0045】

<混繊長繊維不織布積層体>

本発明の混繊長繊維不織布は、用途により種々の層と積層して得る。

具体的には、例えば、編布、織布、不織布、フィルム等を挙げることができる。本発明の混繊長繊維不織布と他の層を積層する(貼り合せる)場合は、熱エンボス加工、超音波融着等の熱融着法、ニードルパンチ、ウォータージェット等の機械的交絡法、ホットメルト接着剤、ウレタン系接着剤等の接着剤による方法、押出しラミネート等をはじめ、種々公知の方法を採り得る。

【0046】

本発明の混繊長繊維不織布と積層される不織布としては、スパンボンド不織布、メルトブロー不織布、湿式不織布、乾式不織布、乾式パルプ不織布、フラッシュ紡糸不織布、開繊不織布等、種々公知の不織布を挙げることができる。

【0047】

かかる不織布を構成する材料としては、種々公知の熱可塑性樹脂、例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテン等のα−オレフィンの単独若しくは共重合体である高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリ1−ブテン、ポリ4−メチル−1−ペンテン、エチレン・プロピレンランダム共重合体、エチレン・1−ブテンランダム共重合体、プロピレン・1−ブテンランダム共重合体等のポリオレフィン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、ポリアミド(ナイロン−6、ナイロン−66、ポリメタキシレンアジパミド等)、ポリ塩化ビニル、ポリイミド、エチレン・酢酸ビニル共重合体、ポリアクリロニトリル、ポリカーボネート、ポリスチレン、アイオノマー、熱可塑性ポリウレタンあるいはこれらの混合物等を例示することができる。これらのうちでは、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体、ポリエチレンテレフタレート、ポリアミド等が好ましい。

【0048】

本発明の混繊長繊維不織布を用いてなる積層体の好ましい態様としては、スパンボンド法で製造した極細繊維(繊度;0.8〜2.5デニール、より好ましくは0.8〜1.5デニール)からなるスパンボンド不織布及び/又はメルトブローン不織布との積層体が挙げられる。具体的には、スパンボンド不織布(極細繊維)/混繊長繊維不織布、メルトブローン不織布/混繊長繊維不織布等の2層、スパンボンド不織布(極細繊維)/混繊長繊維不織布/スパンボンド不織布(極細繊維)、スパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布、スパンボンド不織布(極細繊維)/メルトブローン不織布/混繊長繊維不織布等の3層、あるいはスパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布/スパンボンド不織布(極細繊維)、スパンボンド不織布(極細繊維)/混繊長繊維不織布/メルトブローン不織布/混繊長繊維不織布/スパンボンド不織布(極細繊維)等の4層以上の積層体が挙げられる。積層される各層の不織布の目付は、2〜25g/m2の範囲にあることが好ましい。上記極細繊維からなるスパンボンド不織布は、スパンボンド法の製造条件を制御(選択)することにより得られ得る。かかる混繊長繊維不織布積層体は、本発明の混繊長繊維不織布の嵩高性、柔軟性を生かすとともに、表面の滑らかさに優れ、耐水性が向上した積層体となる。

【0049】

本発明の混繊長繊維不織布と積層されるフィルムとしては、本発明の混繊長繊維不織布の特徴である通気性を生かす、通気性(透湿性)フィルムが好ましい。かかる通気性フィルムとしては、種々公知の通気性フィルム、例えば、透湿性を有するポリウレタン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー等の熱可塑性エラストマーからなるフィルム、無機あるいは有機微粒子を含む熱可塑性樹脂からなるフィルムを延伸して多孔化してなる多孔フィルム等を挙げることができる。多孔フィルムに用いる熱可塑性樹脂としては、高圧法低密度ポリエチレン、線状低密度ポリエチレン(所謂LLDPE)、高密度ポリエチレン、ポリプロピレン、ポリプロピレンランダム共重合体あるいはそれらの組成物等のポリオレフィンが好ましい。

通気性フィルムとの積層体は、本発明の混繊長繊維不織布の嵩高性、柔軟性を生かすとともに、極めて高い耐水性を有する、クロスライクな複合素材となり得る。

【0050】

<混繊長繊維不織布の製造方法>

本発明の混繊長繊維不織布は、スパンボンド不織布製造装置を用いて、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金を備えた複合紡糸ノズルからそれぞれ溶融した熱可塑性樹脂を吐出させて、複合長繊維及び長繊維を紡出し、紡出した混合繊維を冷却用エアにより冷却するとともに、高速のエアにより混合した複合長繊維と長繊維を牽引細化して所定の繊度とするとともに、複合長繊維に捲縮を生じさせて、捕集ベルト上に捕集して所定の厚さ(目付)に堆積させた後、必要に応じて、ニードルパンチ、ウォータージェット、超音波等の手段を用いる方法、あるいはエンボスロールを用いる熱エンボス加工またはホットエアースルーを用いることにより1部熱融着する方法等の交絡方法で交絡することによることを特徴とする顕在捲縮長繊維と非捲縮長繊維とが混繊されてなる混繊長繊維不織布を得る方法である。

【0051】

非捲縮長繊維を形成する熱可塑性樹脂として、複合長繊維の成分の一つである高融点熱可塑性樹脂(A)と同一の熱可塑性樹脂を用いる場合は、押出機の先端に分岐を設け、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金に溶融樹脂が送られるようにしておいてもよい。

【0052】

<紙おむつ>

本発明の紙おむつは、前記本発明の混繊長繊維不織布あるいは前記本発明の混繊長繊維不織布を含む混繊長繊維不織布積層体を用いてなり、紙おむつの表面材、サイドギャザー、バックシート、トップシート、ウェスト部材等の部材となる。

【0053】

<生理用ナプキン>

本発明の生理用ナプキンは、前記本発明の混繊長繊維不織布あるいは前記本発明の混繊長繊維不織布を含む混繊長繊維不織布積層体を用いてなり、生理用ナプキンの表面材、サイドギャザー、バックシート、トップシート等の部材となる。

【実施例】

【0054】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

なお、実施例及び比較例で得られた混繊長繊維不織布の物性は以下の方法で行った。

【0055】

(1)捲縮数(個/25mm)

予め表面が滑らかで光沢のある紙片に空間距離25mmの区分線を作った。次いで、エンボスロールにより加熱加圧処理される前の混繊長繊維不織布から、捲縮性が損なわれないように慎重に採取した顕在捲縮長繊維を1本ずつ、空間距離に対して25±5%の緩みをもたせて、両端を前記紙片に接着剤で貼り付け固着させた。この試料を1本ずつ、捲縮試験機のつかみに取り付け、紙片を切断した後、試料に初荷重(0.18mN×表示テックス数)をかけたときの、つかみ間の距離(空間距離)(mm)を読んだ。その時の捲縮数を数え、25mm間当たりの捲縮数を求めた。捲縮数は、山と谷を全部数え、2で割って値を捲縮数とした。

捲縮数は混繊長繊維不織布の中から顕在捲縮長繊維のみを取り出して20本を測定し、その平均値を小数点1けたまで求めたものを捲縮数とした。なお、捲縮数の測定は、JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で実施した。

【0056】

(2)リントフリー性

JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内でMD方向の強度を測定する場合は混繊長繊維不織布から流れ方向(MD)に11cm、横方向(CD)に4cmの試験片を3枚採取し、CD方向の強度を測定する場合には混繊長繊維不織布から横方向(CD)に11cm、流れ方向(MD)に4cmの試験片を3枚採取する。

次いで、採取した試験片の非測定面に両面テープ(ST−416P、住友3M社製)を付着させて、更に両面テープを剥がして測定用プレート上に試験片を貼る。試験片を固定させるために、試験片上にウエイト(サイズ:5×15×3.8cm、重量:2200g)を20秒間静置する。20秒後にウエイトを取り外し、測定用プレート上部の摩擦部にサンドペーパー(Metalite K-224-505)を取付けて、試験片と摩擦部が一定荷重下(荷重値0.91kg)で接触している状態で、試験片の長手方向の上下に一定速度(42往復/分)で20回往復させる。

20回往復後に摩擦部を取り外し、予め4cm×11cmのサイズへ切り出し、重量(前重量)を測定した片面テープ(スコッチ印 表面保護テープ、住友3M社製)を試験片に貼り、試験片上にウエイト(サイズ:5×15×3.8cm、重量:2200g)を20秒間静置する。

20秒後にウエイトを取り外し、テープを試験片から取り外して、脱落繊維が付着したテープの状態からリントフリー性を評価した。

○:繊維のテープへの付着がほとんど認められなかった。

×:繊維のテープへの付着が非常に多かった。

【0057】

(3)形態安定性

JIS Z8703(試験場所の標準状態)に規定する温度20±2℃、湿度65±2%の恒温室内で混繊長繊維不織布から流れ方向(MD)に26cm、横方向(CD)に13cmの試験片を3枚採取し、チャック間210mm、引張速度50mm/分の条件で引張り試験機(インストロン・ジャパン・カンパニイリミテッド製 インストロン5564型)を用いて、荷重が4kgfとなるところまで引張試験を行い、MD方向の中央におけるCD方向の長さの変形量より形態安定性を評価した。

○:明らかな変形が認められなかった。

×:明らかな変形が認められた。

【0058】

(4)耐層間剥離性

混繊長繊維不織布から幅が25mmの短冊状に試験片を切り取った。この試験片の端から長手方向にその一部分を不織布層間で剥離し、その剥離した両端を試験機(インテスコ社製 MODEL2005型)の冶具にチャック間50mmとなるようにT字状に装着した(180度剥離)。23℃、相対湿度50%の雰囲気下、剥離速度100mm/分で不織布層を剥離して、混繊長繊維不織布間の剥離強度(単位:g/25mm)を測定した。

【0059】

(5)風合い

評価者10人により混繊長繊維不織布のエンボス面と非エンボス面についての手触りの評価を行った。以下の基準で評価結果を示す。

◎:手触りが良いと感じた人が、10人のうち10人の場合、

○:手触りが良いと感じた人が、10人のうち9〜7人の場合、

△:手触りが良いと感じた人が、10人のうち6〜3人の場合、

×:手触りが良いと感じた人が、10人のうち2人以下の場合。

【0060】

〔実施例1〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2に示すようなノズル配置パターンで、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図3の繊維断面となる紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である並列型捲縮複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを(並列型捲縮複合長繊維と非捲縮長繊維の)混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

【0061】

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

なお、図1において、付番1は、第1の押出機、付番1’は第2の押出機であり、第1押出機および第2押出機には種類の異なる樹脂が用いられる。図1において、付番2は紡糸口金、付番3は連続フィラメント、付番4は冷却風、付番5はエジェクター、付番6は捕捉装置、付番7は吸引装置、付番8はウエブ、付番9は巻取りロールであり、図2において、付番11、付番12はスパンボンド不織布溶融紡糸用ノズルであり、ノズル11およびノズル12からは異なる種類の樹脂が吐出される。

【0062】

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は並列型捲縮複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。並列型捲縮複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0063】

〔実施例2〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図5に示すような孔形状に設計して、繊維断面が図5になるように紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)であるからなる同芯の顕在捲縮中空複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを、顕在捲縮中空複合長繊維と非捲縮長繊維の混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

【0064】

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は顕在捲縮中空複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。顕在捲縮中空複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0065】

〔実施例3〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図2において白、黒で模式的に表している2種のノズルのうち、いずれか一方のノズルを、図7に示すような孔形状に設計して、繊維断面図が図6−1になるように紡糸口金を配置した。その上で、図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である顕在捲縮偏芯中空複合長繊維と高融点熱可塑性樹脂(A)のみからなる非捲縮長繊維とを含む混合繊維からなるウェッブを、顕在捲縮偏芯中空複合長繊維と非捲縮長繊維の混繊比率が50重量%:50重量%となるように調整して、捕集面上に堆積させた。

すなわち、この実施例では、異なる2種類の樹脂を用いて同時に紡糸可能な図1に示すような不織布製造装置を用いて混繊長繊維不織布を製造した。この図1に示す不織布製造装置には、図2に示すようにノズルが配置されている。

【0066】

前記紡糸口金は、図2に示すようなノズル配置パターンを有し、ノズルのピッチが縦方向8mm、横方向9mmであり、ノズル数の比は顕在捲縮偏芯中空複合長繊維用ノズル:非捲縮長繊維用ノズル=1:1である。顕在捲縮偏芯中空複合長繊維の単孔吐出量は0.6g/(分・孔)、非捲縮長繊維の単孔吐出量0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の混繊長繊維不織布を製造した。。(繊維断面の外周全長に対する(A)部の占める外周の長さ割合は35%であった。)

得られた混繊長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0067】

〔比較例1〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図3の繊維断面となるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である顕在捲縮複合長繊維からなる捕集面上に堆積させた。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

この堆積したウェッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2の顕在捲縮複合長繊維のみからなる長繊維不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0068】

〔比較例2〕

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を用いて、押出機(30mmφ)を用いて溶融した後、非捲縮長繊維が吐出されるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)からなる非捲縮長繊維を捕集面上に堆積させた。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

この堆積したウエッブを125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2のスパンボンド不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0069】

〔比較例3〕

<顕在捲縮複合長繊維不織布の製造>

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を、低融点熱可塑性樹脂(B)として荷重2160g、230℃のMFRが60g/10分のプロピレン・エチレンランダム共重合体〔Mw/Mn=2.4、融点(Tmo);143℃、エチレン含有量;4mol%〕を用い、それぞれ独立に押出機(30mmφ)を用いて溶融した後、図3の繊維断面となるように紡糸口金を配置した図1に示す不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて製造した。より具体的には、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)の割合が20/80(重量%)である捲縮複合長繊維からなる捕集面上に堆積させ、目付けが12.5g/m2の顕在捲縮複合長不織布を製造した。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

【0070】

<非捲縮長繊維不織布の製造>

高融点熱可塑性樹脂(A)として荷重2160g、230℃でのMFRが60g/10分のプロピレン重合体〔融点(Tmo);157℃〕を用い、押出機(30mmφ)を用いて溶融した後、非捲縮繊維が吐出されるような紡糸口金を配置した図1に示すような不織布製造装置(スパンボンド成形機、捕集面上の機械の流れ方向に垂直な方向の長さ:100mm)を用いて、樹脂温度とダイ温度がとも210℃、冷却風温度25℃、延伸エア風速2000m/分の条件でスパンボンド法により溶融紡糸し、高融点熱可塑性樹脂(A)からなる非捲縮長繊維を捕集面上に堆積させ、目付けが12.5g/m2の非捲縮複合長不織布を製造した。

前記紡糸口金は、ノズル径0.6mmφであり、ノズルのピッチが縦方向8mm、横方向9mmであり、単孔吐出量は0.6g/(分・孔)とした。

【0071】

<顕在捲縮複合長繊維不織布と非捲縮長繊維不織布の積層>

前記顕在捲縮複合長繊維不織布と非捲縮長繊維不織布を積層させて、125℃でエンボス加工(エンボス面積率20.6%、エンボスロール径150mmφ、刻印ピッチ:縦方向および横方向2.1mm、刻印形状:菱形)して目付けが25g/m2のスパンボンド不織布を製造した。

得られた長繊維不織布の物性を上記記載の方法で測定した。測定結果を表1に示す。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明の偏芯中空複合繊維からなる長繊維不織布は嵩高であることに加えて、リントフリー性、形態安定性に優れる。このため、紙おむつ、生理用ナプキンなどの衛生材料あるいはワイピングクロスなどに好適に使用され、さらには柔軟で風合いが良いことから医療用及び、手術衣、包装布、ベッドシーツ、枕カバー等の寝具類、カーペットや人工皮革用基布、産業資材用、土木建築用、農芸園芸資材用、生活関連資材用等に幅広く使用できる。

【図面の簡単な説明】

【0074】

【図1】図1は、本発明の実施例及び比較例に用いたスパンボンド装置の概略図である。

【図2】図2は、本発明の実施例に用いた紡糸用口金のノズルピッチを示す概念図である。白塗り部分と黒塗り部分はそれぞれ異なる吐出孔形状を表す。

【図3】図3は、本発明の実施例に用いた捲縮複合長繊維の横断面を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図4】図4は、本発明の実施例に用いた中空複合長繊維の横断面を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図5】図5は、本発明の実施例に用いた中空複合長繊維用口金の孔形状を示した模式図である。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表す。

【図6】図6は、本発明の実施例に用いた偏芯中空複合長繊維用口金の孔形状を示す模式図である。図6-1から図6-6の6形態を挙げた。図中、白塗り部分と黒塗り部分はそれぞれ組み合わせる樹脂を表し、aは高融点熱可塑性樹脂(A)の厚さ、bは高融点熱可塑性樹脂(B)の厚さを表す。

【図7】図7は、本発明の実施例に用いた中空偏芯複合長繊維の横断面の一例を示した模式図である。本発明の実施例では、高融点樹脂(A)をスリット幅の細い部位から吐出を行った。

【特許請求の範囲】

【請求項1】

顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布。

【請求項2】

顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む請求項1に記載の混繊長繊維不織布。

【請求項3】

顕在捲縮長繊維が、顕在捲縮複合長繊維である請求項1または2に記載の混繊長繊維不織布。

【請求項4】

顕在捲縮複合長繊維が、顕在捲縮中空複合長繊維である請求項3に記載の混繊長繊維不織布。

【請求項5】

顕在捲縮中空複合長繊維が、顕在捲縮偏芯中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項6】

顕在捲縮複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮複合長繊維である請求項3に記載の混繊長繊維不織布。

【請求項7】

顕在捲縮中空複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項8】

顕在捲縮偏芯中空複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮偏芯中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項9】

並列型顕在捲縮偏芯中空複合繊維断面における(A)部の厚さ(a)と(B)部の厚さ(b)の比〔a/b〕が、0.1〜0.9の範囲にある請求項8に記載の混繊長繊維不織布。

【請求項10】

スパンボンド不織布製造装置を用いて、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金を備えた複合紡糸ノズルからそれぞれ溶融した熱可塑性樹脂を吐出させて、複合長繊維及び長繊維を紡出し、紡出した混合繊維を冷却用エアにより冷却するとともに、高速のエアにより混合した複合長繊維と長繊維を牽引細化して所定の繊度とするとともに、複合長繊維に捲縮を生じさせて、捕集ベルト上に捕集して所定の厚さ(目付)に堆積させることを特徴とする顕在捲縮長繊維と非捲縮長繊維とが混繊されてなる混繊長繊維不織布の製造方法。

【請求項1】

顕在捲縮長繊維と非捲縮長繊維が混繊されてなる混繊長繊維不織布。

【請求項2】

顕在捲縮長繊維を30〜95重量%、非捲縮長繊維を70〜5重量%含む請求項1に記載の混繊長繊維不織布。

【請求項3】

顕在捲縮長繊維が、顕在捲縮複合長繊維である請求項1または2に記載の混繊長繊維不織布。

【請求項4】

顕在捲縮複合長繊維が、顕在捲縮中空複合長繊維である請求項3に記載の混繊長繊維不織布。

【請求項5】

顕在捲縮中空複合長繊維が、顕在捲縮偏芯中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項6】

顕在捲縮複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮複合長繊維である請求項3に記載の混繊長繊維不織布。

【請求項7】

顕在捲縮中空複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項8】

顕在捲縮偏芯中空複合長繊維が、融点差が5℃以上である高融点熱可塑性樹脂(A)と低融点熱可塑性樹脂(B)を含み、かつ高融点熱可塑性樹脂(A)を含んでなる部分(A)部と低融点熱可塑性樹脂(B)を含んでなる部分(B)部の比が10/90〜90/10(重量比)の範囲にある並列型顕在捲縮偏芯中空複合長繊維である請求項4に記載の混繊長繊維不織布。

【請求項9】

並列型顕在捲縮偏芯中空複合繊維断面における(A)部の厚さ(a)と(B)部の厚さ(b)の比〔a/b〕が、0.1〜0.9の範囲にある請求項8に記載の混繊長繊維不織布。

【請求項10】

スパンボンド不織布製造装置を用いて、顕在捲縮長繊維用紡糸口金と非捲縮長繊維用紡糸口金を備えた複合紡糸ノズルからそれぞれ溶融した熱可塑性樹脂を吐出させて、複合長繊維及び長繊維を紡出し、紡出した混合繊維を冷却用エアにより冷却するとともに、高速のエアにより混合した複合長繊維と長繊維を牽引細化して所定の繊度とするとともに、複合長繊維に捲縮を生じさせて、捕集ベルト上に捕集して所定の厚さ(目付)に堆積させることを特徴とする顕在捲縮長繊維と非捲縮長繊維とが混繊されてなる混繊長繊維不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−120975(P2009−120975A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−293766(P2007−293766)

【出願日】平成19年11月12日(2007.11.12)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月12日(2007.11.12)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]