混銑車スラグのリサイクル方法及び高炉向ペレット

【課題】従来は効果的なリサイクルが困難であった混銑車スラグを、多大な設備投資を必要とせず、冬場であっても強度及び品位の高い高炉向ペレットとしてリサイクルすることができる混銑車スラグのリサイクル方法及び高炉向ペレットを提供する。

【解決手段】5質量%以上のメタルFeを含む混銑車スラグ1を鉄鉱石2とともに破砕混合し、粉コークス3とセメント系バインダー4とその他の鉄原料5とを配合し、造粒し硬化させて高炉向ペレットとして再利用する。ペレット中の混銑車スラグ1の配合率は5〜25質量%とする。その他の鉄原料として鉄分含有ダストを使用することができる。メタルFeの酸化熱により10〜20℃の温度上昇が生じ、セメントの水和反応を促進して、6MPa以上の圧潰強度が得られる。

【解決手段】5質量%以上のメタルFeを含む混銑車スラグ1を鉄鉱石2とともに破砕混合し、粉コークス3とセメント系バインダー4とその他の鉄原料5とを配合し、造粒し硬化させて高炉向ペレットとして再利用する。ペレット中の混銑車スラグ1の配合率は5〜25質量%とする。その他の鉄原料として鉄分含有ダストを使用することができる。メタルFeの酸化熱により10〜20℃の温度上昇が生じ、セメントの水和反応を促進して、6MPa以上の圧潰強度が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製鉄工場において発生する混銑車スラグのリサイクル方法及び混銑車スラグを原料の一部として用いた高炉向ペレットに関するものである。

【背景技術】

【0002】

製鉄工場では、高炉から取り出された銑鉄を連続鋳造するまでの製鋼工程において、混銑車スラグ、溶銑予備処理スラグ、転炉スラグなどのさまざまなスラグが発生する。これらのスラグの一部は道路用路盤材として外販され再利用されているが、混銑車スラグは塩基度が高いこと、膨張性があること、キッシュグラファイト(雲母状グラファイト)のような発塵源を含むことから、道路用路盤材としては使用できず、仮設材等にしか使用することができない。このため効果的なリサイクルが困難であった。

【0003】

また、特許文献1に記載されているように、製鋼工程において発生するスラグを水砕した後、脱鉄処理を施したものにポルトランドセメントクリンカーと石灰及びまたは石膏を添加して粉砕混合し、高炉向ペレット(ブリケット)のバインダーとして用いることが提案されている。しかしこの方法は製鋼スラグを急冷してガラス化することで水硬性を確保しており、水砕設備などの多大な設備投資が必要となるという問題があった。

【0004】

また、特許文献1に記載されている高炉向ペレットを高炉に投入すると、その内部の自由水や水和反応結晶水が高炉に持ち込まれることとなる。このために高炉への投入量が制限され、鉄原料の3%程度しか投入することができないという問題があった。

【0005】

また、高炉コークス比を低減させるためには、この高炉向ペレットに還元剤、燃料源となる粉コークスを添加して含有炭素量を調節する必要があるが、一般に粉コークスを増量すると、即ち含有炭素量を高めると気孔率が増加して高炉向必要強度を確保できなくなり、高炉向必要強度を確保するためにはバインダー量を増加しなければならず、高炉向ペレットとしての生産コスト及び品位が低下するという問題があった。

【0006】

さらに、このような高炉向ペレットはセメントの水和反応により強度を確保しているが、外気温が低下する冬季等においては、セメントの水和反応が十分に進行しないために、高炉向必要強度を確保できないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭61−178448

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って本発明の目的は上記した従来の問題点を解決し、従来は有効なリサイクルが困難であった混銑車スラグを、多大な設備投資を必要とせず、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる混銑車スラグのリサイクル方法及び高炉向ペレットを提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するためになされた本発明の混銑車スラグのリサイクル方法は、メタルFeを含む混銑車スラグと、鉄鉱石と、粉コークスと、セメント系バインダーと、その他の鉄原料とを混銑車スラグの配合率が5〜25質量%となるように攪拌混合したうえ、造粒し硬化させて高炉向ペレットとして再利用することを特徴とするものである。なお、5質量%以上のメタルFeを含む混銑車スラグを用いることが好ましい。またその他の鉄原料として鉄分含有ダストを使用することができる。

【0010】

また、上記の課題を解決するためになされた本発明の高炉向ペレットは、混銑車スラグを鉄鉱石とともに破砕混合し、粉コークスとセメント系バインダーとその他の鉄原料とを配合し、造粒して得られた高炉向ペレットであって、ペレット中の(メタルFeの質量%/トータルCの質量%)の値が0.04〜0.21の範囲にあることを特徴とするものである。なお、圧潰強度が6MPa以上であることが好ましい。

【発明の効果】

【0011】

本発明によれば、混銑車スラグに特に多く含まれるメタルFeを高炉内で鉄分として有効利用することができるのみならず、メタルFeを造粒核としてペレット気孔率を低下させ、強度を向上させることができる。また、混銑車スラグに含まれるメタルFeは養生中の酸化発熱によってペレット温度を上昇させ、セメント水和反応を促進してペレット強度を高めることができる。これらのメカニズムによりカーボン増量による強度低下を補填することができるため、カーボン含有率を従来の15%から20〜25%にまで高めても高炉使用に必要な強度を確保することができる。よって、本発明は従来では有効なリサイクルが困難であった混銑車スラグを、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる利点がある。

【図面の簡単な説明】

【0012】

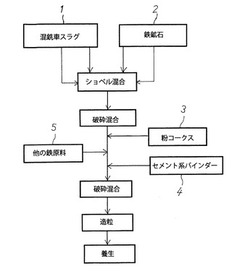

【図1】本発明の工程を説明するブロック図である。

【図2】混銑車スラグ配合率とペレット中のトータルFeとの関係を示すグラフである。

【図3】混銑車スラグ配合率とペレット中のアルミナ量との関係を示すグラフである。

【図4】混銑車スラグ配合率とペレットの温度上昇量との関係を示すグラフである。

【図5】ペレット中のC含有率(トータルC)とペレットの圧潰強度との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下に本発明の実施形態を説明する。なお、本明細書において用いる混銑車スラグは必ずしも100%が狭義の混銑車スラグ(混銑車から取り出されたスラグ)であるものに限定されず、溶銑予備処理スラグ、転炉スラグなどのその他の製鋼スラグを少量含むものであってもよい。すなわち、本明細書においては60質量%以上が狭義の混銑車スラグであるものを混銑車スラグと呼ぶこととする。

【0014】

図1は本発明の工程を説明するブロック図であり、まず混銑車スラグ1を鉄鉱石2とともにヤード上において重機を用いてショベル混合したうえ、さらに破砕機により破砕しながら混合する。また、混銑車スラグと鉄鉱石をショベル混合せずに破砕混合する場合もある。混銑車スラグ1の配合率については後述する。混銑車スラグ1は比較的多量のメタルFeを含むものであり、通常5質量%以上のメタルFeを含む。表1に混銑車スラグ1の成分範囲を示すが、鋼種や操業条件などによって多少の変動があることはいうまでもない。

【0015】

【表1】

【0016】

表1に示されるように、混銑車スラグ1のトータルC量は5質量%前後であるため、高炉向ペレットとするには更にCを添加する必要がある。このため粉コークス3が添加される。またバインダーとして従来と同様にセメント系バインダー4が添加される。さらにその他の鉄原料5を添加してもよい。その他の鉄原料5の代表的なものは、製鉄所内で回収される鉄分を含有するダストであるが、もちろんこれに限定されるものではない。これらは破砕混合され、公知のペレタイザー等の造粒機によって造粒され、養生してセメント系バインダー4の水和反応を進行させて硬化させる。このような工程で製作された高炉向ペレットは鉄原料として高炉に投入されるため、高炉使用に必要な強度を確保する必要があり、ここでは圧潰強度6MPa以上をその目安とした。

【0017】

ここで高炉向ペレットに求められる特性を整理すると、次の通りである。

1.高炉使用に必要な強度(圧潰強度6MPa以上)があること。

2.鉄原料として投入されるため、ペレット中のトータルFeが25%以上であること。

3.高炉における還元剤としてのトータルCが15%以上、好ましくは20%以上であること。

4.スラグ発生量を抑制するため、ペレット中のAl2O3の含有量が5%未満であること。

【0018】

混銑車スラグ1を原料として上記の特性を満足する高炉向ペレットを製造するためには、まず混銑車スラグ1の配合率を適切な範囲とする必要がある。図2は横軸に混銑車スラグ配合率を取り、縦軸にペレット中のトータルFeを取ったグラフである。このグラフから、ペレット中のCを20%としてもトータルFeが25%以上であるためには、混銑車スラグ配合率を25%以下とする必要があることが分かる。また図3は横軸に混銑車スラグ配合率を取り、縦軸にペレット中のアルミナ量を取ったグラフである。このグラフから、ペレット中のAl2O3の含有量を5%未満とするためには、混銑車スラグ配合率を25%以下とする必要があることが分かる。一方、混銑車スラグのリサイクルを図るためにはその配合率が5%より未満では、含有炭素の増量による強度低下を混銑車スラグ中のメタルFeの酸化反応熱で補償することができない。そこで本発明では、ペレット中の混銑車スラグの配合率を、5〜25質量%とするものとする。

【0019】

次にペレット中のトータルC量を高めるためには、粉コークス3を添加する必要があるが、前記したように粉コークス3は多孔性物質であってペレット強度の低下を招く。特に外気温の低い冬季等は水和反応が十分に進行しないので、強度不足となる可能性がある。しかし本発明では混銑車スラグ1に多量に含有されるメタルFeの酸化熱を利用してセメント系バインダー4の水和反応温度を確保し、ペレット強度を確保する。水和反応は発熱反応のため反応温度を高めることで反応が促進される。メタルFeの酸化反応は

MFe+1/2O2→FeO+1132Kcal/kg-Fe (1)式

の反応式で示される。発明者らは他のメタルFeを含む細粒鉄源の乾燥実験より(1)式の反応熱の約70%相当がペレット昇温に相当することを確認している。メタルFeの反応率によって昇温代は代わるがセメント水和反応は20〜30degの上昇では反応が促進するがそれ以上ではあまり変化しない。

【0020】

図4は横軸に混銑車スラグ配合率を取り、縦軸にメタルFeの酸化熱によるペレットの温度上昇量を取ったグラフである。実験結果によればペレット中のメタルFeの酸化反応率は20程度であり、反応率が20%の場合には混銑車スラグ配合率が10〜25%の範囲内において昇温幅は10〜20℃となる。この結果、セメント系バインダー4の水和反応温度を確保することができる。また、メタルFeの酸化反応による発熱量は、カーボン増量によるペレット強度低下を補う最低限であることが、混銑車スラグのリサイクル上も好ましい。

【0021】

このように、本発明によればメタルFeを含む混銑車スラグを用いることにより、水和反応の温度場を上げて反応を促進させ、バインダー量を上げずに強度を確保することができる。図5は横軸にペレット中のC含有率(トータルC)を取り、縦軸に圧潰強度を取ったグラフであり、上側の直線が混銑車スラグ配合率13%の場合、下側の直線が混銑車スラグを配合しなかった場合である。このグラフによれば、ペレット中のC含有率が23%の場合におけるペレットの圧潰強度は、混銑車スラグの配合によって5.9MPaから7.1MPaにまで上昇している。

【0022】

なお、ペレット中のメタルFeとトータルCとの関係は、メタルFeが多くなると強度が上昇し、トータルCが多くなると図5のように強度が低下する。メタルFeとトータルCの関係指標としてメタルFeの質量%/トータルCの質量%を用いると0.04以上でないとメタルFeにいる酸化反応でのペレット温度上昇によるセメント系バインダーの水和反応促進効果が十分でなく、また0.021以上では温度上昇による反応促進効果が飽和するためそれ以上あげても意味がない。また単純にカーボンをあげていくと約10%程度強度が低下していきため、0.08以上確保すれば強度が約10%程度従来の低C品より強度が向上するので安定して高炉に必要な強度が確保できる。また0.17以上では強度向上効果が飽和してくるので、特に望ましい範囲としては0.08〜0.17といえる。リサイクルされる混銑車スラグ中のメタルFeは一定量以上の質量%が必要であり、5%以上のメタルFeを含む混銑車スラグであれば、ペレット中のトータルFe、Al2O3成分の制約から混銑車スラグ配合条件の25%以内で前記望ましい範囲の下限である0.08に近づけることができる。

【0023】

上記したように、本発明によれば、従来はリサイクルが困難であった混銑車スラグを、多大な設備投資を必要とせず、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる。以下に本発明の実施形態例を示す。

【実施例】

【0024】

混銑車スラグ、鉄鉱石、粉コークス、セメント系バインダーのほか、その他の鉄原料として製銑乾ダスト、高炉一次灰を配合し、造粒し硬化させて高炉向ペレットとした。高炉向ペレットを生産した配合率、ペレットの成分、及びペレット強度を表2に示す。なお、ペレット強度は混銑車スラグを混合せず、粉コークスを10質量%配合した比較例2のペレット強度を100とする。混銑車スラグを配合しない比較例1〜4においては、粉コークスの配合し、トータルCの含有量を増加させるとペレット強度が低下する傾向にある。比較例5及び比較例6においては、混銑車スラグを配合しているが配合量が微量であるため、メタルFeの酸化熱がセメントの水和反応を促進する程度に作用しておらず、ペレット強度の向上は確認できなかった。

【0025】

実施例1〜12は、混銑車スラグの配合量を5質量%から25質量%に増加させたものであり、混銑車スラグの配合量の増加とともにペレット強度も増加した。混銑車スラグを5質量%以上配合した実施例1では、混銑車スラグを配合しない比較例2と同等のペレット強度となり、メタルFeの酸化熱がセメント水和反応を促進したものと考えられる。混銑車スラグの配合量に応じて、メタルFeの酸化熱がセメント水和反応の促進に寄与する結果となりペレット強度は高くなった。しかし、混銑車スラグを25質量%を超えて配合した比較例7、比較例8ではペレット強度の増加は確認できなかった。

【0026】

メタルFeの質量%/トータルCの質量%に着目すると0.04未満の場合、即ち比較例1〜6では、ペレットの強度の増加は確認できなかった。0.04以上の実施例1〜12では、メタルFeの質量%/トータルCの質量%の増加とともに、ペレット強度も増加した。しかし、0.21を超えた場合はペレット強度の増加は確認できなかった。また、0.21を超えた場合はトータルFeが25%未満となり、加えてAl203が5質量%以上となるため高炉向けペレットとしては望ましくない。ペレット強度が従来品(比較例2)の約10%程度増加であれば安定して高炉向けとすることができる。このため、メタルFeの質量%/トータルCの質量%が0.08以上が望ましく、また0.17超えるとペレット強度の向上効果の変化量は飽和してくる結果となったため、0.17以下が望ましい。

【0027】

【表2】

【符号の説明】

【0028】

1 混銑車スラグ

2 鉄鉱石

3 粉コークス

4 セメント系バインダー

5 その他の鉄原料

【技術分野】

【0001】

本発明は、製鉄工場において発生する混銑車スラグのリサイクル方法及び混銑車スラグを原料の一部として用いた高炉向ペレットに関するものである。

【背景技術】

【0002】

製鉄工場では、高炉から取り出された銑鉄を連続鋳造するまでの製鋼工程において、混銑車スラグ、溶銑予備処理スラグ、転炉スラグなどのさまざまなスラグが発生する。これらのスラグの一部は道路用路盤材として外販され再利用されているが、混銑車スラグは塩基度が高いこと、膨張性があること、キッシュグラファイト(雲母状グラファイト)のような発塵源を含むことから、道路用路盤材としては使用できず、仮設材等にしか使用することができない。このため効果的なリサイクルが困難であった。

【0003】

また、特許文献1に記載されているように、製鋼工程において発生するスラグを水砕した後、脱鉄処理を施したものにポルトランドセメントクリンカーと石灰及びまたは石膏を添加して粉砕混合し、高炉向ペレット(ブリケット)のバインダーとして用いることが提案されている。しかしこの方法は製鋼スラグを急冷してガラス化することで水硬性を確保しており、水砕設備などの多大な設備投資が必要となるという問題があった。

【0004】

また、特許文献1に記載されている高炉向ペレットを高炉に投入すると、その内部の自由水や水和反応結晶水が高炉に持ち込まれることとなる。このために高炉への投入量が制限され、鉄原料の3%程度しか投入することができないという問題があった。

【0005】

また、高炉コークス比を低減させるためには、この高炉向ペレットに還元剤、燃料源となる粉コークスを添加して含有炭素量を調節する必要があるが、一般に粉コークスを増量すると、即ち含有炭素量を高めると気孔率が増加して高炉向必要強度を確保できなくなり、高炉向必要強度を確保するためにはバインダー量を増加しなければならず、高炉向ペレットとしての生産コスト及び品位が低下するという問題があった。

【0006】

さらに、このような高炉向ペレットはセメントの水和反応により強度を確保しているが、外気温が低下する冬季等においては、セメントの水和反応が十分に進行しないために、高炉向必要強度を確保できないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭61−178448

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って本発明の目的は上記した従来の問題点を解決し、従来は有効なリサイクルが困難であった混銑車スラグを、多大な設備投資を必要とせず、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる混銑車スラグのリサイクル方法及び高炉向ペレットを提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するためになされた本発明の混銑車スラグのリサイクル方法は、メタルFeを含む混銑車スラグと、鉄鉱石と、粉コークスと、セメント系バインダーと、その他の鉄原料とを混銑車スラグの配合率が5〜25質量%となるように攪拌混合したうえ、造粒し硬化させて高炉向ペレットとして再利用することを特徴とするものである。なお、5質量%以上のメタルFeを含む混銑車スラグを用いることが好ましい。またその他の鉄原料として鉄分含有ダストを使用することができる。

【0010】

また、上記の課題を解決するためになされた本発明の高炉向ペレットは、混銑車スラグを鉄鉱石とともに破砕混合し、粉コークスとセメント系バインダーとその他の鉄原料とを配合し、造粒して得られた高炉向ペレットであって、ペレット中の(メタルFeの質量%/トータルCの質量%)の値が0.04〜0.21の範囲にあることを特徴とするものである。なお、圧潰強度が6MPa以上であることが好ましい。

【発明の効果】

【0011】

本発明によれば、混銑車スラグに特に多く含まれるメタルFeを高炉内で鉄分として有効利用することができるのみならず、メタルFeを造粒核としてペレット気孔率を低下させ、強度を向上させることができる。また、混銑車スラグに含まれるメタルFeは養生中の酸化発熱によってペレット温度を上昇させ、セメント水和反応を促進してペレット強度を高めることができる。これらのメカニズムによりカーボン増量による強度低下を補填することができるため、カーボン含有率を従来の15%から20〜25%にまで高めても高炉使用に必要な強度を確保することができる。よって、本発明は従来では有効なリサイクルが困難であった混銑車スラグを、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる利点がある。

【図面の簡単な説明】

【0012】

【図1】本発明の工程を説明するブロック図である。

【図2】混銑車スラグ配合率とペレット中のトータルFeとの関係を示すグラフである。

【図3】混銑車スラグ配合率とペレット中のアルミナ量との関係を示すグラフである。

【図4】混銑車スラグ配合率とペレットの温度上昇量との関係を示すグラフである。

【図5】ペレット中のC含有率(トータルC)とペレットの圧潰強度との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下に本発明の実施形態を説明する。なお、本明細書において用いる混銑車スラグは必ずしも100%が狭義の混銑車スラグ(混銑車から取り出されたスラグ)であるものに限定されず、溶銑予備処理スラグ、転炉スラグなどのその他の製鋼スラグを少量含むものであってもよい。すなわち、本明細書においては60質量%以上が狭義の混銑車スラグであるものを混銑車スラグと呼ぶこととする。

【0014】

図1は本発明の工程を説明するブロック図であり、まず混銑車スラグ1を鉄鉱石2とともにヤード上において重機を用いてショベル混合したうえ、さらに破砕機により破砕しながら混合する。また、混銑車スラグと鉄鉱石をショベル混合せずに破砕混合する場合もある。混銑車スラグ1の配合率については後述する。混銑車スラグ1は比較的多量のメタルFeを含むものであり、通常5質量%以上のメタルFeを含む。表1に混銑車スラグ1の成分範囲を示すが、鋼種や操業条件などによって多少の変動があることはいうまでもない。

【0015】

【表1】

【0016】

表1に示されるように、混銑車スラグ1のトータルC量は5質量%前後であるため、高炉向ペレットとするには更にCを添加する必要がある。このため粉コークス3が添加される。またバインダーとして従来と同様にセメント系バインダー4が添加される。さらにその他の鉄原料5を添加してもよい。その他の鉄原料5の代表的なものは、製鉄所内で回収される鉄分を含有するダストであるが、もちろんこれに限定されるものではない。これらは破砕混合され、公知のペレタイザー等の造粒機によって造粒され、養生してセメント系バインダー4の水和反応を進行させて硬化させる。このような工程で製作された高炉向ペレットは鉄原料として高炉に投入されるため、高炉使用に必要な強度を確保する必要があり、ここでは圧潰強度6MPa以上をその目安とした。

【0017】

ここで高炉向ペレットに求められる特性を整理すると、次の通りである。

1.高炉使用に必要な強度(圧潰強度6MPa以上)があること。

2.鉄原料として投入されるため、ペレット中のトータルFeが25%以上であること。

3.高炉における還元剤としてのトータルCが15%以上、好ましくは20%以上であること。

4.スラグ発生量を抑制するため、ペレット中のAl2O3の含有量が5%未満であること。

【0018】

混銑車スラグ1を原料として上記の特性を満足する高炉向ペレットを製造するためには、まず混銑車スラグ1の配合率を適切な範囲とする必要がある。図2は横軸に混銑車スラグ配合率を取り、縦軸にペレット中のトータルFeを取ったグラフである。このグラフから、ペレット中のCを20%としてもトータルFeが25%以上であるためには、混銑車スラグ配合率を25%以下とする必要があることが分かる。また図3は横軸に混銑車スラグ配合率を取り、縦軸にペレット中のアルミナ量を取ったグラフである。このグラフから、ペレット中のAl2O3の含有量を5%未満とするためには、混銑車スラグ配合率を25%以下とする必要があることが分かる。一方、混銑車スラグのリサイクルを図るためにはその配合率が5%より未満では、含有炭素の増量による強度低下を混銑車スラグ中のメタルFeの酸化反応熱で補償することができない。そこで本発明では、ペレット中の混銑車スラグの配合率を、5〜25質量%とするものとする。

【0019】

次にペレット中のトータルC量を高めるためには、粉コークス3を添加する必要があるが、前記したように粉コークス3は多孔性物質であってペレット強度の低下を招く。特に外気温の低い冬季等は水和反応が十分に進行しないので、強度不足となる可能性がある。しかし本発明では混銑車スラグ1に多量に含有されるメタルFeの酸化熱を利用してセメント系バインダー4の水和反応温度を確保し、ペレット強度を確保する。水和反応は発熱反応のため反応温度を高めることで反応が促進される。メタルFeの酸化反応は

MFe+1/2O2→FeO+1132Kcal/kg-Fe (1)式

の反応式で示される。発明者らは他のメタルFeを含む細粒鉄源の乾燥実験より(1)式の反応熱の約70%相当がペレット昇温に相当することを確認している。メタルFeの反応率によって昇温代は代わるがセメント水和反応は20〜30degの上昇では反応が促進するがそれ以上ではあまり変化しない。

【0020】

図4は横軸に混銑車スラグ配合率を取り、縦軸にメタルFeの酸化熱によるペレットの温度上昇量を取ったグラフである。実験結果によればペレット中のメタルFeの酸化反応率は20程度であり、反応率が20%の場合には混銑車スラグ配合率が10〜25%の範囲内において昇温幅は10〜20℃となる。この結果、セメント系バインダー4の水和反応温度を確保することができる。また、メタルFeの酸化反応による発熱量は、カーボン増量によるペレット強度低下を補う最低限であることが、混銑車スラグのリサイクル上も好ましい。

【0021】

このように、本発明によればメタルFeを含む混銑車スラグを用いることにより、水和反応の温度場を上げて反応を促進させ、バインダー量を上げずに強度を確保することができる。図5は横軸にペレット中のC含有率(トータルC)を取り、縦軸に圧潰強度を取ったグラフであり、上側の直線が混銑車スラグ配合率13%の場合、下側の直線が混銑車スラグを配合しなかった場合である。このグラフによれば、ペレット中のC含有率が23%の場合におけるペレットの圧潰強度は、混銑車スラグの配合によって5.9MPaから7.1MPaにまで上昇している。

【0022】

なお、ペレット中のメタルFeとトータルCとの関係は、メタルFeが多くなると強度が上昇し、トータルCが多くなると図5のように強度が低下する。メタルFeとトータルCの関係指標としてメタルFeの質量%/トータルCの質量%を用いると0.04以上でないとメタルFeにいる酸化反応でのペレット温度上昇によるセメント系バインダーの水和反応促進効果が十分でなく、また0.021以上では温度上昇による反応促進効果が飽和するためそれ以上あげても意味がない。また単純にカーボンをあげていくと約10%程度強度が低下していきため、0.08以上確保すれば強度が約10%程度従来の低C品より強度が向上するので安定して高炉に必要な強度が確保できる。また0.17以上では強度向上効果が飽和してくるので、特に望ましい範囲としては0.08〜0.17といえる。リサイクルされる混銑車スラグ中のメタルFeは一定量以上の質量%が必要であり、5%以上のメタルFeを含む混銑車スラグであれば、ペレット中のトータルFe、Al2O3成分の制約から混銑車スラグ配合条件の25%以内で前記望ましい範囲の下限である0.08に近づけることができる。

【0023】

上記したように、本発明によれば、従来はリサイクルが困難であった混銑車スラグを、多大な設備投資を必要とせず、生産性、強度及び品位の高い高炉向ペレットとしてリサイクルすることができる。以下に本発明の実施形態例を示す。

【実施例】

【0024】

混銑車スラグ、鉄鉱石、粉コークス、セメント系バインダーのほか、その他の鉄原料として製銑乾ダスト、高炉一次灰を配合し、造粒し硬化させて高炉向ペレットとした。高炉向ペレットを生産した配合率、ペレットの成分、及びペレット強度を表2に示す。なお、ペレット強度は混銑車スラグを混合せず、粉コークスを10質量%配合した比較例2のペレット強度を100とする。混銑車スラグを配合しない比較例1〜4においては、粉コークスの配合し、トータルCの含有量を増加させるとペレット強度が低下する傾向にある。比較例5及び比較例6においては、混銑車スラグを配合しているが配合量が微量であるため、メタルFeの酸化熱がセメントの水和反応を促進する程度に作用しておらず、ペレット強度の向上は確認できなかった。

【0025】

実施例1〜12は、混銑車スラグの配合量を5質量%から25質量%に増加させたものであり、混銑車スラグの配合量の増加とともにペレット強度も増加した。混銑車スラグを5質量%以上配合した実施例1では、混銑車スラグを配合しない比較例2と同等のペレット強度となり、メタルFeの酸化熱がセメント水和反応を促進したものと考えられる。混銑車スラグの配合量に応じて、メタルFeの酸化熱がセメント水和反応の促進に寄与する結果となりペレット強度は高くなった。しかし、混銑車スラグを25質量%を超えて配合した比較例7、比較例8ではペレット強度の増加は確認できなかった。

【0026】

メタルFeの質量%/トータルCの質量%に着目すると0.04未満の場合、即ち比較例1〜6では、ペレットの強度の増加は確認できなかった。0.04以上の実施例1〜12では、メタルFeの質量%/トータルCの質量%の増加とともに、ペレット強度も増加した。しかし、0.21を超えた場合はペレット強度の増加は確認できなかった。また、0.21を超えた場合はトータルFeが25%未満となり、加えてAl203が5質量%以上となるため高炉向けペレットとしては望ましくない。ペレット強度が従来品(比較例2)の約10%程度増加であれば安定して高炉向けとすることができる。このため、メタルFeの質量%/トータルCの質量%が0.08以上が望ましく、また0.17超えるとペレット強度の向上効果の変化量は飽和してくる結果となったため、0.17以下が望ましい。

【0027】

【表2】

【符号の説明】

【0028】

1 混銑車スラグ

2 鉄鉱石

3 粉コークス

4 セメント系バインダー

5 その他の鉄原料

【特許請求の範囲】

【請求項1】

メタルFeを含む混銑車スラグと、鉄鉱石と、粉コークスと、セメント系バインダーと、その他の鉄原料とを混銑車スラグの配合率が5〜25質量%となるように攪拌混合したうえ、造粒し硬化させて高炉向ペレットとして再利用することを特徴とする混銑車スラグのリサイクル方法。

【請求項2】

5質量%以上のメタルFeを含む混銑車スラグを用いることを特徴とする請求項1記載の混銑車スラグのリサイクル方法。

【請求項3】

その他の鉄原料が鉄分含有ダストであることを特徴とする請求項1記載の混銑車スラグのリサイクル方法。

【請求項4】

混銑車スラグを鉄鉱石とともに破砕混合し、粉コークスとセメント系バインダーとその他の鉄原料とを配合し、造粒して得られた高炉向ペレットであって、ペレット中の(メタルFe/トータルC)の値が0.04〜0.21の範囲にあることを特徴とする高炉向ペレット。

【請求項5】

圧潰強度が6MPa以上であることを特徴とする請求項4記載の高炉向ペレット。

【請求項1】

メタルFeを含む混銑車スラグと、鉄鉱石と、粉コークスと、セメント系バインダーと、その他の鉄原料とを混銑車スラグの配合率が5〜25質量%となるように攪拌混合したうえ、造粒し硬化させて高炉向ペレットとして再利用することを特徴とする混銑車スラグのリサイクル方法。

【請求項2】

5質量%以上のメタルFeを含む混銑車スラグを用いることを特徴とする請求項1記載の混銑車スラグのリサイクル方法。

【請求項3】

その他の鉄原料が鉄分含有ダストであることを特徴とする請求項1記載の混銑車スラグのリサイクル方法。

【請求項4】

混銑車スラグを鉄鉱石とともに破砕混合し、粉コークスとセメント系バインダーとその他の鉄原料とを配合し、造粒して得られた高炉向ペレットであって、ペレット中の(メタルFe/トータルC)の値が0.04〜0.21の範囲にあることを特徴とする高炉向ペレット。

【請求項5】

圧潰強度が6MPa以上であることを特徴とする請求項4記載の高炉向ペレット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−92389(P2012−92389A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−240537(P2010−240537)

【出願日】平成22年10月27日(2010.10.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月27日(2010.10.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]