添加物を含み、カプセル化された半導体ナノ粒子ベース材料

【解決手段】

本発明は、半導体ナノ粒子群を含む第1マトリックス材料を含む1次粒子に関し、各1次粒子は、更に半導体ナノ粒子の物理的、化学的、光安定性を高めるための添加物を含む。そのような粒子の方法が記載されている。そのような粒子を含む複合材料及び光放出装置はもまた記載されている。

本発明は、半導体ナノ粒子群を含む第1マトリックス材料を含む1次粒子に関し、各1次粒子は、更に半導体ナノ粒子の物理的、化学的、光安定性を高めるための添加物を含む。そのような粒子の方法が記載されている。そのような粒子を含む複合材料及び光放出装置はもまた記載されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ナノ粒子ベース材料(semiconductor nanoparticle-based materials)に関しており、より詳細には、量子ドットベース発光デバイス(quantum dot-based light emitting devices)の製造に用いる量子ドット含有ビーズ(quantum dot-containing beads)に関しているが、これに限られない。

【背景技術】

【0002】

直径が2乃至50nm程度の粒子からなる化合物半導体は、しばしば量子ドット(QD)又はナノ結晶とも呼ばれ、それらの特性を開発することにかなりの関心が持たれている。それらの材料は、サイズ可変な(size-tuneable)電子特性から、商業的関心が持たれている。サイズ可変な電子特性は、生体標識、太陽光発電、触媒作用、生体撮像、LED、一般的な空間照明、及び電子発光ディスプレイから多くの新たな発展中の用途に渡って、光学デバイスや電子デバイス等の多くの商業的用途や他の用途に利用できる。

【0003】

最も研究されている半導体材料は、カルコゲナイドII−VI族材料、即ちZnS、ZnSe、CdS、CdSe、CdTeである。そのスペクトルの可視領域全体に亘る可変性(tunability)から、CdSが最も注目されている。これらの材料を大規模生産するための再現性のある方法が、「ボトムアップ(bottom up)」技術手法から開発されており、当該手法によれば、粒子は、「湿式」化学法を用いて、原子毎に(atom-by-atom)、即ち分子からクラスター、粒子へと調製される。

【0004】

2つの基本的ファクターが半導体ナノ粒子に固有の特性に関与しており、双方とも、個々の半導体ナノ粒子のサイズに関している。第1のファクターは、体積に対する表面の大きな比である。粒子が小さくなるにつれて、内部にある原子に対する表面原子の数の割合は増加する。これにより、材料の全般的な特性において重要な役割を果たす表面特性が導かれる。第2のファクターは、多くの材料が半導体ナノ粒子を含むと、サイズによって材料の電子特性が変化し、更に、量子閉じ込め効果によって、粒子のサイズが小さくなるにつれてバンドギャップが徐々により大きくなる。この効果は、「箱への電子(electron in a box)」の閉込めの結果であり、対応するバルク半導体材料で観察される連続的なバンドではなく、原子及び分子で観察されるバンドと類似した離散的エネルギーレベルを生じさせる。このため、半導体ナノ粒子では、それら物理パラメータが原因で、エネルギーが第1励起子遷移よりも大きい、電磁放射、光子の吸収によって生じる「電子と正孔(electron and hole)」が、対応するマクロ結晶材料中における場合もより互いに接近しており、更に、クーロン力の相互作用を無視することができない。これにより、ナノ粒子材料の粒径及び組成に依存する狭帯域放射が導かれる。このため、量子ドットは、対応するマクロ結晶材料よりも高い運動エネルギーを有し、その結果、第1励起子遷移(バンドギャップ)は、粒子径が減少するにつれ、エネルギーが増大する。

【0005】

コア型半導体ナノ粒子(Core semiconductor nanoparticles)は、外側の有機保護層(organic passivating layer)を伴った単一の半導体材料から成り、ナノ粒子表面に位置する欠陥及びダングリングボンドで起こる電子−正孔再結合が、非放射型の電子正孔再結合になり得ることで、量子効率が比較的低くなる傾向がある。量子ドットの無機表面の欠陥及びダングリングボンドを除去する1つの方法は、第2の無機材料を成長させて、「コア−シェル型(core-shell)」粒子を生成するものである。第2の無機材料は、コア粒子の表面にエピタキシャルに形成されたコア材料よりもバンドギャップが広く、且つ格子不整合が小さい。コア−シェル型粒子は、さもなくば非発光再結合源として機能したであろう表面状態から、コアに閉じ込められたあらゆるキャリアを分離する。一例として、CdSeコアの表面で成長するZnSシェルがある。別のアプローチは、コア−マルチシェル型構造を形成することである。コア−マルチシェル型構造では、「電子−正孔」対が、単一のシェル層に完全に閉じ込められており、シェル層は、量子ドット−量子井戸構造のような、特定の材料のいくつかの単分子層からなる。ここで、コアは、バンドギャップが広い材料、続いてシェルが薄く、バンドギャップが狭い材料からなり、更にはバンドギャップが広い層でキャッピング(cap)されている。例えば、CdS/HgS/CdSは、コアナノ結晶の表面のCdをHgで置換して、僅かな数単分子層のHgSを堆積させて、さらに、覆うように単分子層のCdSを成長させることで成長する。その結果として生じる構造は、HgS層における光励起キャリアの明確な閉込めを示す。量子ドットに更なる安定性を加え、電子−正孔対の閉じ込めを容易にするために、最もよくみられるアプローチの1つに、コア上に組成傾斜合金層(compositionally graded alloy layer)をエピタキシ成長させることがある。これにより、さもなくば欠陥を生じさせたであろう歪み(strain)を軽減させることができる。更に、CdSeコアに関して、構造安定性と量子収量を改善するためには、ZnSのシェルを直接コア上で成長させるのではなく、Cd1-xZnxSe1-ySyの傾斜合金層が用いられてよい。これにより、量子ドットのフォトルミネッセンス放射が大いに増大することがわかっている。

【0006】

また、原子不純物で量子ドットをドーピングすることは、ナノ粒子の放射特性及び吸収特性を操作する効果的な方法である。マンガン及び銅を有するセレン化亜鉛及び硫化亜鉛(ZnSe:Mn又はZnS:Cu)等のバンドギャップが広い材料のドーピング手順が開発されている。半導体ナノ結晶において様々なルミネッセンス活性体でドーピングすると、バルク材料のバンドギャップよりも更に低いエネルギーでフォトルミネッセンス及びエレクトロルミネッセンスを調整(tune)できるが、量子サイズ効果は、活性体による放射のエネルギーを大きく変化させずに、量子ドットのサイズによって励起エネルギーを調整できる。

【0007】

量子ドットナノ粒子を広範囲に開発しようとしても、物理的/化学的な不安定性や、多くの材料との不適合性によって、及び/又は、溶媒、インク、ポリマー、ガラス、金属、電子材料、電子デバイス、生体分子や細胞への組込みのような、量子ドットを可能である十分な能力で利用するのに要する処理によって制限されてきた。その結果、量子ドットを、所望の用途の材料及び/又は処理要求に対してより安定且つ適合させるために、量子ドットの表面改質手順が次々と採用されてきた。

【0008】

特に魅力的な可能性のある量子ドットの利用分野は、次世代発光ダイオード(LED)の開発にある。LEDは、現代の生活において益々重要となっており、例えば自動車の照明、交通信号、一般照明、液晶ディスプレイ(LCD)、バックライト及びディスプレイ画面において、量子ドットの主要な利用の1つとなる可能性を有することが考えられる。

【0009】

現在、LEDデバイスは、AlGaAs(赤)、AlGaInP(橙−黄−緑)、及びAlGaInN(緑−青)等のソリッドステートの無機化合物半導体から製造される。しかし、利用可能なソリッドステートの化合物半導体を混合して、白色光を放射するソリッドステートLEDを生産することはできない。更に、様々な周波数のソリッドステートLEDを混ぜることによって、「純粋(pure)」色を生じさせることは難しい。従って、現在、白色を含む、要求される色を生じさせるように色を混合する主な方法は、リン光性材料(phosphorescent materials)の組合せを用いるものであり、それらは、ソリッドステートLEDの上に配置される。これによって、LEDの光(「1次光」)がリン光性材料によって吸収され、その後異なる周波数で再放射される(「2次光」)。即ち、リン光性材料が1次光を2次光にダウンコンバージョンする。更に、リン光体ダウンコンバージョンによって生じる白色LEDの使用により、ソリッドステートの赤−緑−青色LEDの組合せよりも低いコストの且つ簡易なデバイス製造が導かれる。

【0010】

現在、ダウンコンバージョン用に用いられるリン光性材料は、UV又は主に青色の光を吸収し、これをより長い波長に変換する。殆どのリン光体は現在、三価希土類元素をドーピングされた酸化物又はハロリン酸塩(halophosphates)を用いている。SrGa2S4:Eu2+等の緑色リン光体とSrSiEu2+等の赤色リン光体とを加えた青色又はUV放射ソリッドステートデバイス、即ち青色光放射LEDを、又は、Sr2P2O7:Eu2+;Mu2+等の黄色リン光体と青−緑色リン光体とを加えたUV光放射LEDを、青、緑及び赤色領域にて放射するリン光体とを混合することによって、白色放射は得られる。白色LEDは、青色LEDを黄色リン光体と組み合わせることによっても製造されてよいが、このやり方を用いる場合、LED及びリン光体の同調性(tunability)の欠如により、色彩管理及び演色が粗末になる。更に、従来のLEDリン光体技術は、演色が粗末な(即ち、演色評価数(CRI)<75)ダウンコンバージョン材料を用いている。

【0011】

基本的な(Rudimentary)量子ドットベースの発光デバイスは、通常はシリコン又はアクリレートである、光学的に透明な(即ち、十分に透過的な)LEDカプセル化媒体(medium)に、コロイド的に生産された量子ドットを埋め込み、その後ソリッドステートLEDの上に配置することによって、製造されている。量子ドットの使用は、量子ドットが単分散される場合、放射波長を調整する能力、強い吸収特性、及び低い散乱性等の、より従来的なリン光体の使用に勝る幾らか顕著な利点を潜在的に有する。

【0012】

次世代発光デバイスにおける量子ドットの商業的用途において、量子ドットは、LEDカプセル化材料に組み込まれる一方で、可能な限り完全に単分散されたまま、量子効率を著しく損失させないようにすべきである。現在まで開発された方法は、特に現在のLEDカプセル材(encapsulant)の性質のために、問題がある。量子ドットは、現在のLEDカプセル材に調合される場合、塊になり得、これによって量子ドットの光学性能を低下させている。更に、量子ドットがLEDカプセル材に組み込まれた後も、酸素がカプセル材を通って量子ドットの表面へ移動し得、これにより光酸化を導き、結果として量子収量(QY)の降下を導いてよい。

【0013】

量子ドットベースの発光デバイスを含むがこれに限られない、幅広い範囲の用途に亘った量子ドットの用途の大きな潜在的可能性を考慮して、量子ドットをより明るく、より寿命を長く、及び/又は種々の種類の処理条件に対して反応し難くするために、量子ドットの安定性を高める方法を開発しようとして、種々のグループによる研究が既に始められている。例えば、適度に効率的な量子ドットベースの発光デバイスが、現在公開されている方法を基に実験室条件下で製造されてよい。しかし、経済的に実行可能な規模で、消費者の要求を満足する程十分に高い性能レベルをもたらす、発光デバイス等の量子ドットベースのデバイスを製造する量子ドットベース材料及び方法の開発に対する重要な課題が残っている。

【0014】

本発明の目的は、半導体ナノ粒子ベースの材料及び/又はこのような材料を製造する現在の方法に関連する前述の1又は複数の課題を取り除き、又は軽減することである。

【発明の概要】

【0015】

本発明の第1の態様は、半導体ナノ粒子の集団を含む1次マトリックス材料を含んでいる1次粒子を提供し、各1次粒子は、半導体ナノ粒子の物理的、化学的、及び/又は光安定性を高めるための添加物を更に含んでいる。

【0016】

このため、本発明は、幅広い範囲の用途で用いるために、ロバスト性、及びその結果として半導体ナノ粒子の性能が改良され得る手段を提供する。用途は、特に、半導体ナノ粒子ベースの発光デバイスの製造であるが、これに限られない。デバイスは、LEDを1次光源として、そして半導体ナノ粒子を2次光源として組み込むことが好ましい。安定性を高める1又は2種以上の添加物を具えた各1次粒子に与えることによって、半導体ナノ粒子は、周囲の環境とその後の処理工程とに対して反応し難くなる。

【0017】

好ましい実施形態において、複数の量子ドットは、1又は複数のシリカビーズに組み込まれる。1又は複数のシリカビーズはまた、ベンゾフェノンやその誘導体などの遊離基捕捉剤(free radical scavenger)を含んでいる。量子ドット含有ビーズは、次に、シリコン、エポキシ樹脂、(メタ)アクリレート又はポリマー材料等のホストLEDカプセル化材料に埋め込まれるか取り込まれる(entrapped)。このような配置が図1に概略的に描かれており、電流を与えた直後に青色1次光(2)を放射するように構成されたLED(1)が、市販のLEDカプセル材(3)に沈められている。その中には、ビーズの安定性を高めるための遊離基捕捉剤を含んでいる複数の量子ドット含有シリカビーズ(4, 5)が埋め込まれている。一部のビーズ(4)は、LED(1)の青色1次光による励起の直後に赤色2次光(6)を放射する量子ドットを含んでおり、残りのビーズ(4)は、LED(1)の青色1次光による励起の直後に緑色2次光(7)を放射する量子ドットを含んでいる。

【0018】

用語「ビーズ」は、本明細書中で便宜上用いられており、ある特定のサイズ又は形状を、「ビーズ」として記載される材料に限定させる意図はない。このため、例えば、ビーズは球形であってよいが、他の形状であってもよい。本明細書中で「マイクロビーズ」という場合、これは、ミクロン規模の大きさを有する先に規定した「ビーズ」をいうことを意図している。

【0019】

各1次粒子には、表面コーティング材料の分離層が提供されてよい。用語「コーティング」は、本明細書中で、別の材料に与えられた材料の1又は複数の層に言及するのに用いられており、その別の材料の外表面又は溶媒がアクセス可能な表面を部分的に、又は完全にカバーしてよい。「コーティング」材料は、「コーティング」材料が与えられた材料の内部構造に少なくとも部分的に浸透してよいが、コーティングがなお、コーティングされた材料を通る、例えば酸素等の潜在的に有害な種の通過に対して、バリアとしての何らかの保護レベル又は機能レベルをなお提供することが条件である。本明細書中で本発明の種々の態様を規定するのに用いられる文言から、各1次粒子に与えられる「コーティング」は、LEDカプセル材の至る所に分散される複数の樹脂ビーズのような、同じユニタリマトリックス(unitary matrix)型の材料に含まれるかカプセル化される複数の粒子ではなく、個々に別々にコーティングされた複数の粒子の生成をもたらすことは理解できるであろう。

【0020】

ナノ粒子含有1次粒子又はビーズは、マイクロビーズの形態で与えられることが好ましい。直径が50nm乃至500μm、又はより好ましくは25nm乃至0.1mm、又は更により好ましくは20nm乃至0.5mmのサイズに及び得る小さいマイクロビーズに量子ドットを予め入れて、添加物を加え、その後、例えばポリマー材料又は酸化材料の表面コーティングを随意選択的に与える。その結果もたらされるビーズは、UV又は青色LED上でのLEDカプセル化材料への量子ドット含有ビーズの組込みのような、周囲環境及び/又は続く処理条件に対してより安定する。結果として、例えばLEDベースのデバイスにおいて用いられる場合、量子ドットの取扱いがより容易になるだけでなく、量子ドットの光学性能が改善され、量子ドットが放射する光の色を調整するのがより簡易になる。更に、このアプローチは、演色、色の処理、及び色の再現を容易にするのに、LEDカプセル材(例えば、シリコン、エポキシ、(メタ)アクリレート、ポリマー材料等)に量子ドットを直接組み込もうとするよりも簡易であり、光酸化に対してより卓越した量子ドット安定性を提供する。

【0021】

量子ドット含有ビーズは、現在使用されるYAGリン光性材料と同じ、10乃至100μmに及ぶサイズ等の、任意の所望のサイズに製造でき、このため、現在商業的に使用されるリン光性材料の形態と類似の形態で、既存のLED製造者に供給されてよい。更に、添加物を入れている量子ドット含有ビーズは、既存のLED製造インフラストラクチャに適合した形態である。

【0022】

処理中の量子ドットの量子収量(QY)の損失が非常に少ないか存在しないという利点がある。安定性を高める添加物を入れており、随意選択的にコーティングされた量子ドット含有ビーズを用いるこの新たなアプローチは、LEDカプセル化媒体に量子ドットを直接調合する場合よりも、又は、添加物若しくは保護表面コーティングを取り入れていない量子ドットビーズを用いる場合よりも、量子効率の損失を小さくする。量子収量の損失が非常に少ないか存在しないので、より演色し易く、ビニング(binning)の要求がより少ない。従来技術の方法を用いてカプセル化媒体に量子ドットを直接調合する場合、量子ドットの再吸収、又は量子収量の損失、及びPL最大位置の転移のため、色彩管理が非常に困難であることが示されてきた。更に、バッチ毎(batch to batch)の、即ちデバイス毎(device-to-device)の再現性は、達成するのが非常に困難であるか、不可能である。量子ドットを、安定性を高める添加物を入れている1又は複数のビーズに予め入れて、その後ビーズを随意選択的にコーティングすることによって、デバイスによって放射される光の色は、より質が高く、より管理し易く、より再現性があるものとなる。

【0023】

既知の量の量子ドットを安定性を高める添加物を入れているビーズに組み込んで、ビーズに随意選択的に保護表面コーティングを与えることによって、水分、酸素及び/又はフリーラジカル等の有害な種の移動が取り除かれるか少なくとも減らされる。これによって、量子ドットベースの材料及びデバイスの工業生産までの共通のハードルが取り除かれるか、少なくとも小さくなる。

【0024】

本発明の第2の実施の態様は、1次マトリックス材料と、半導体ナノ粒子の集団と、半導体ナノ粒子の物理的、化学的及び又は光安定性を高める添加物とを含む1次粒子を提供するための方法を提供することであり、該方法は、前記1次粒子を形成するために適した条件下で、半導体ナノ粒子、1次マトリックス材料及び添加物を結合する工程を含む。

【0025】

添加物は、1次粒子の初期生成中に、「裸の」半導体ナノ粒子と1次マトリックス材料の前駆体とに結合されてよい。代替的又は付加的に、添加物は、半導体ナノ粒子が1次マトリックス材料に取り込まれた後に加えられてよい。

【0026】

添加物を入れている量子ドット含有1次粒子は、2次マトリックス材料に分布されてよく、2次マトリックス材料は、1次マトリックス材料と同じか、又は異なっていてよい。

【0027】

本発明の更なる態様は、本発明の第1の態様による2次マトリックス材料に分散された複数の1次粒子を組み込む複合材料を提供する。

【0028】

更なる態様は、ホスト発光ダイオードカプセル化媒体に埋め込まれた、前述の更なる態様による複合材料を含む調製物と光学的に繋がっている1次光源を有する発光デバイスを提供する。

【0029】

2次マトリックス材料は、前述の1次マトリックス材料の群から選ばれてよい。例として、2次マトリックス材料は、ポリマー、樹脂、モノリス、ガラス、ゾルゲル、エポキシ、シリコン及び(メタ)アクリレートからなる群から選ばれる材料を含んでよい。

【0030】

加えて、2次マトリックス材料は、1又は複数の1次粒子を含む1若しくは複数の2次粒子に形成されてよい。2次粒子には、1次粒子に加えた添加物について本明細書に記載したものと似たような方法で、添加物が与えられてよい。従って、2次マトリックス材料は、1又は複数の2次粒子の形態であってよく、各2次粒子には、安定性を高める更なる添加物が与えられてよい。更なる添加物は、1次粒子内に存在する1又は複数の添加物と同じか又は異なっていてもよい。

【0031】

代わりに、量子ドットは、まず、1又は複数のタイプのポリマービーズのような1又は複数のマトリックス材料にキャプチャされてよい。その後、これらのビーズの夫々、又はビーズ内のビーズが、1次マトリックス材料に含められて、安定性を高める添加物を入れた本発明の第1の態様及び第2の態様の1次粒子が形成されてよい。故に、1次マトリックス材料に含まれる半導体ナノ粒子は、「裸の」ナノ粒子であるか、1次マトリックス材料にキャプチャされコーティングされる前に1次マトリックス材料の1又は複数のレイヤーに、既に含まれていてもよい。

【0032】

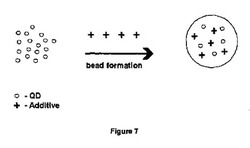

図7乃至図10は、本発明の4つの好ましい実施形態によるプロセスを図示しており、添加物が、量子ドット含有ビーズを、又は1又は複数のタイプの大きなビーズ内の粒子ドット含有ビーズを形成する間の異なる段階で加えられている。

【0033】

図7は、本発明の第1実施形態によるプロセスを示している。添加物は、「裸の」量子ドットを含む1次粒子の形成の間に量子ドットの集団と結合し、その結果、添加物が1次粒子に含まれる。図8は、第2実施形態によるプロセスを示している。まず、「裸の」量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズ内で第1カプセル化され、次に添加物が、量子ドットを含んでいるビーズを含む第2タイプのポリマー(ポリマー2)で作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。図9は、本発明の第3実施形態によるプロセスを示している。まず、量子ドットが、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第2タイプのポリマー(ポリマー2)から作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。図10は、第4実施形態によるプロセスを示している。まず、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に、それらビーズは、「ビーズインビーズ」複合材料を形成するための第2タイプのポリマー(ポリマー2)で形成されたビーズ内でカプセル化される。次に添加物が、量子ドットを含んでいる「ビーズインビーズ」複合材料を含む第3タイプのポリマー(ポリマー3)から形成される1次粒子が形成する間に、量子ドットを含んでいる「ビーズインビーズ複合材料」と結合し、それにより、添加物が1次粒子に含まれる。上記の実施形態の何れが、1次粒子形成の間の2以上のステージにて添加物が添加されるように組み合わされてよく、その結果、1次粒子は、それらの2又は3以上の層又はシェルに、同じ又は異なる添加物と共にビーズインビーズ混合物を含むことが理解されるであろう。

【0034】

本発明の更なる態様は、ホスト発光ダイオードカプセル化媒体に埋め込まれた、本発明の第1の態様による複数の1次粒子を含む調製物と光学的に繋がった(optical communication)1次光源を有する発光デバイスを提供することである。

【0035】

<1次マトリックス材料>

1次マトリックス材料は、光学的に透過な媒体、即ち、光が通過して、そして必ずでないが、光学的にほぼ透明な媒体であることが好ましい。1次マトリックス材料は、ビーズ又はマイクロビーズの形態であることが好ましく、樹脂、ポリマー、モノリス、ガラス、ゾルゲル、エポキシ、シリコン、(メタ)アクリレート等であってよく、或いは、シリカを含んでいてよい。

【0036】

好ましい1次マトリックス材料の例として、アクリレートポリマー(例えば、ポリメチル(メタ)アクリレート、ポリブチルメタクリレート、ポリオクチルメタクリレート、アルキルシアノアクリレート 、ポリエチレングリコールジメタクリレート、ポリ酢酸ビニル等)、エポキシド(例えば、EPOTEK 301 A+B熱硬化エポキシ、EPOTEK OG112−4 single pot UV硬化エポキシ、又はEX0135AとB熱硬化エポキシ)、ポリアミド、ポリイミド、ポリエステル、ポリカーボネート、ポリチオエーテル、ポリアクリロニトリル、ポリジエン、ポリスチレンポリブタジエンコポリマー(Kratons)、パイリレン(pyrelene)、ポリ−パラ−キシリレン(パリレン)、シリカ、シリカ−アクリレートハイブリッド、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVDF)、ポリジビニルベンゼン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリイソブチレン(ブチルラバー)、ポリイソプレン、及びセルロース誘導体(メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルメチルセルロースフタレート、ニトロセルロース)、並びにこれらの組合せがある。

【0037】

<安定性を高める添加物>

半導体ナノ粒子を含む1次粒子へ、単一又は任意の望ましい組合せで加えられ得る添加物は、以下に示すような意図した機能によって、グループ化できる。

a.機械的シーリング(Mechanical sealing):ヒュームドシリカ(例えば、Cab−O−SilTM)、ZnO、TiO2、ZrO、ステアリン酸マグネシウム、ステアリン酸亜鉛。全てが、機械的シーリングを与える、及び/又は多孔率を減ずるフィルターとして使用される。

b.キャッピング剤:テトラデシルホスホン酸(TDPA)、オレイン酸、ステアリン酸、ポリ不飽和脂肪酸、ソルビン酸、メタアクリル酸亜鉛、ステアリン酸マグネシウム、ステアリン酸亜鉛、イソプロピルミリステート。これらの幾つかは、複数の官能性を有しており、キャッピング剤、遊離基捕捉剤、及び/又は還元剤として機能する。

c.還元剤:アスコルビン酸パルミテート、α−トコフェノール(ビタミンE)、オクタンチオール、ブチルヒドロキシアニソール(BHA)、ブチルヒドロキシトルエン(BHT)、ガレートエステル(プロピル、ラウリル、オクチルなど)、及びメタ重亜硫酸(例えば、ナトリウム又はカリウム塩)。

d.遊離基捕捉剤:ベンゾフェノン、及び

e.水素化物反応剤(Hydride reactive agents):1,4−ブタンジオール、メタクリル酸2−ヒドロキシエチル、メタクリル酸アリル、1,6ヘプタジエン−4−オル、オクタジエン、及び1,4ブタジエン。

【0038】

特定の用途に対する1又は複数の添加物の選択は、半導体ナノ粒子材料の特性(例えば、ナノ粒子材料が、物理、化学及び/又は光誘起分解にどの程度敏感か)と、1次マトリックス材料の特性(例えば、遊離基、酸素、水分等の、潜在的に有害な種がどの程度浸透し易いか)と、1次粒子を含む最終材料又はデバイスの意図する機能(例えば、材料又はデバイスの動作状態)と、最終材料又はデバイスを製作するために要求されるプロセス条件とに依存するだろう。従って、上記のリスク要因の予備知識と共に、1又は複数の適切な添加物が、あらゆる所望の半導体ナノ粒子の用途に適するように上記5つのリストから選択されてよい。

【0039】

<1次粒子表面コーティング材料>

1次粒子に与えられてよいコーティングが意図する機能の1つは、各1次粒子に保護バリアを与えて、酸素、水分又はフリーラジカル等の有害であり得る種が、外部環境から1次マトリックス材料を通って半導体ナノ粒子にまで及ぶような通過又は拡散を防止することである。結果として、半導体ナノ粒子は、周囲環境と、LEDベースの発光デバイスの製造等の用途においてナノ粒子を利用するのに通常要求される種々の処理条件とに対して反応し難くなる。

【0040】

コーティングは、1次マトリックス材料を通る酸素又はあらゆる種類の酸化剤の通過に対するバリアであることが好ましい。コーティングは、1次マトリックス材料を通るフリーラジカル種の通過に対するバリアであり得、及び/又は1次粒子の周囲環境中の水分が1次粒子の半導体ナノ粒子と接触し得ないような防湿バリア(moisture barrier)であることが好ましい。

【0041】

コーティングは、1次粒子の表面に任意の所望の厚さのコーティング材料の層を与えてよいが、所望の保護レベルをもたらすことを条件とする。表面層コーティングは、厚さが約1乃至10nm、最大で約400乃至500nm、又はそれ以上であってよい。好ましくは、層の厚さは、1nm乃至200nmの範囲にあり、より好ましくは約5乃至100nmの範囲にある。

【0042】

第1の好ましい実施形態において、コーティングは、誘電体(絶縁体)、金属酸化物、金属窒化物又はシリカベースの材料(例えばガラス)等の無機物を含む。

【0043】

金属酸化物は、単金属酸化物(即ち、例えばAl2O3等の、単一タイプの金属イオンと組み合わされた酸化物イオン)、又は混合金属酸化物(即ち、例えばSrTiO3等の、2又は3以上のタイプの金属イオンと組み合わされた酸化物イオン)であってよい。(混合)金属酸化物の金属イオンは、周期表の2族、13族、14族又は15族等の任意の適切な族から選ばれるか、遷移金属、dブロック金属、又はランタニド金属であってよい。

【0044】

好ましい金属酸化物は、Al2O3、B2O3、Co2O3、Cr2O3、CuO、Fe2O3、Ga2O3、HfO2、In2O3、MgO、Nb2O5、NiO、SiO2、SnO2、Ta2O5、TiO2、ZrO2、Sc2O3、Y2O3、GeO2、La2O3、CeO2、PrOx(x=適切な整数)、Nd2O3、Sm2O3、EuOy(y=適切な整数)、Gd2O3、Dy2O3、Ho2O3、Er2O3、Tm2O3、Yb2O3、Lu2O3、SrTiO3、BaTiO3、PbTiO3、PbZrO3、BimTinO(m=適切な整数;n=適切な整数)、BiaSibO(a=適切な整数;b=適切な整数)、SrTa2O6、SrBi2Ta2O9、YScO3、LaAlO3、NdAlO3、GdScO3、LaScO3、LaLuO3、Er3Ga5O13からなる群から選ばれる。

【0045】

好ましい金属窒化物は、BN、AlN、GaN、InN、Zr3N4、Cu2N、Hf3N4、SiNc(c=適切な整数)、TiN、Ta3N5、Ti−Si−N、Ti−Al−N、TaN、NbN、MoN、WNd(d=適切な整数)、WNeCf(e=適切な整数;f=適切な整数)からなる群から選ばれてよい。

【0046】

無機コーティングは、任意の適切な結晶形のシリカを含んでよい。

【0047】

コーティングは、有機材料又はポリマー材料と組み合わせて、無機材料を組み込んでよい。例として、好ましい実施形態では、コーティングは、シリカ−アクリレートハイブリッド材料等の無機/ポリマーハイブリッドである。

【0048】

第2の好ましい実施形態において、コーティングは、ポリマー材料を含んでよく、当該ポリマー材料は、飽和炭化水素ポリマー又は不飽和炭化水素ポリマーであり、或いは、1又は複数のヘテロ原子(例えばO、S、N、ハロー)又はヘテロ原子含有官能基(例えば、カルボニル、シアン、エーテル、エポキシ、アミド等)を組み込んでよい。

【0049】

好ましいポリマーコーティング材料の例としては、アクリレートポリマー(例えば、ポリメチル(メタ)アクリレート、ポリブチルメタクリレート、ポリオクチルメタクリレート、アルキルシアノアクリレート 、ポリエチレングリコールジメタクリレート、ポリ酢酸ビニル等)、エポキシド(例えば、EPOTEK 301 A+B熱硬化エポキシ、EPOTEK OG112−4 single pot UV硬化エポキシ、又はEX0135AとB熱硬化エポキシ)、ポリアミド、ポリイミド、ポリエステル、ポリカーボネート、ポリチオエーテル、ポリアクリロニトリル、ポリジエン、ポリスチレンポリブタジエンコポリマー(Kratons)、パイリレン、ポリ−パラ−キシリレン(パリレン)、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVDF)、ポリジビニルベンゼン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリイソブチレン(ブチルラバー)、ポリイソプレン、及びセルロース誘導体(メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルメチルセルロースフタレート、ニトロセルロース)、並びにこれらの組合せがある。

【0050】

前述の種類の1次粒子材料に量子ドットを組み込んで、粒子をコーティングすることによって、さもなくば反応性であったろう量子ドットを、損傷を与える可能性がある周囲の化学的環境から保護することが可能となる。更に、例えば直径が20nm乃至500μmの範囲のサイズの単一のビーズに複数の量子ドットを配置し、例えばポリマー材料又は無機材料である適切な保護コーティングをビーズに与えることによって、その結果もたらされたコーティングされたQD−ビーズは、「QD−ソリッド−ステート−LED」発光デバイスにおいて量子ドットをダウンコンバージョン体として用いる場合のような、最も商業的な用途に量子ドットを組み込むことが求められる、化学工程、機械工程、熱工程及び/又は光処理工程の種類について、フリーな「裸の(naked)」量子ドット、又はコーティングされていないQD−ビーズよりも、安定している。

【0051】

各1次粒子は、任意の所望の数及び/又は種類の半導体ナノ粒子を含んでよい。このため、1次粒子の1次マトリックス材料は、コーティングされた複数のQD含有ビーズが、予め定めた波長、即ち色の単色の光を放射するように、特定のサイズ範囲の単一タイプの半導体ナノ粒子を、例えばInP、InP/ZnS又はCdSeを含んでよい。用いられる半導体ナノ粒子材料の種類を変えることによって、例えば、ナノ粒子、ナノ粒子コア半導体材料のサイズを変えることによって、及び/又は、1若しくは複数の異なる半導体材料の外殻を加えることによって、放射光の色は調整されてよい。

【0052】

更に、色彩管理はまた、様々な種類の半導体ナノ粒子を、例えば様々なサイズのナノ粒子、及び/又は様々な化学組成のナノ粒子等を、各粒子の1次マトリックス材料に組み込むことによって、達成されてよい。

【0053】

更に、色及び色の強度は、各粒子における適切な半導体ナノ粒子数を選ぶことによって、制御される。各1次粒子は、1又は複数の様々な種類の、好ましくは少なくとも約1000個の、より好ましくは少なくとも約10,000個の、より好ましくは少なくとも約50,000個の、そして最も好ましくは少なくとも約100,000個の、半導体ナノ粒子を含む。

【0054】

1次粒子がビーズ又はマイクロビーズの好ましい形態で与えられている場合、ビーズの一部又は全ては、1次光源(例えばLED)によって放射される1次光により励起されると第2光を放射できる1又は複数の半導体ナノ粒子を含むことが好ましい。

【0055】

1次粒子は、LEDカプセル材等のカプセル化媒体に分散されて、ロバストなQD含有調製物を提供してよい。これは、続く処理工程において安全に使用され、例えば、所望量のこのような調製物をLEDチップ上に堆積して、QD/LEDベースの発光デバイスが提供される。任意の所望数のビーズが、カプセル化媒体に分散されるか埋め込まれてよく、例えば、調製物は、1乃至10,000個、より好ましくは1乃至5000個、そして最も好ましくは5乃至1000個のビーズを含んでよい。

【0056】

カプセル化媒体は、その中に、半導体ナノ粒子を含有する1又は複数タイプの1次粒子を埋め込んでよいことも当然理解されるはずである。つまり、2又は3以上の異なる種類の1次粒子(ナノ粒子を1又は複数含む)が、同じカプセル化媒体に埋め込まれてよい。このように、ナノ粒子の集団が2以上の異なる種類のナノ粒子を含む場合、1次粒子の性質は、それら異なる種類のナノ粒子と使用される特定の媒体の双方との適合性を最適にするために選択されてよい。

【0057】

フリーな量子ドット又はコーティングされていない量子ドット含有ビーズに勝る、安定性を高める添加物と随意選択的に表面コーティングを含む量子ドット含有ビーズの利点は、空気と水分に対するより優れた安定性、光酸化に対するより優れた安定性、及び/又は機械処理に対するより優れた安定性を含む。更に、サイズが僅か50nm乃至500μmの範囲内にあり得る小さなマイクロビーズに量子ドットを予め入れて、安定性を高める添加物を加え、さらに随意選択的にマイクロビーズを個別にコーティングし、このような複数の量子ドット含有ビーズをUV又は青色LEDのLEDカプセル化材料に組み込むことによって、その結果もたらされるLEDベースの発光デバイスによって放射される光の色を、制御可能且つ再現可能なように変更することは、比較的簡単な処理となる。

【0058】

<半導体ナノ粒子>

望ましい任意の種類の半導体ナノ粒子が本発明において利用されてよい。好ましい実施形態において、ナノ粒子はイオンを含み、限定するものでないが、周期表の11族、12族、13族、14族、15族又は16族等の望ましい任意の群から選ばれてよい。ナノ粒子は、遷移金属イオン又はd−ブロック金属イオンを組み込んでよい。ナノ粒子は、第1イオン及び第2イオンを含むことが好ましく、第1イオンは、周期表の11族、12族、13族又は14族から選ばれることが好ましく、第2イオンは、14族、15族又は16族から選ばれることが好ましい。ナノ粒子は、CdO、CdS、CdSe、CdTe、ZnO、ZnS、ZnSe、ZnTe、InP、InAs、InSb、AlP、AlS、AlAs、AlSb、GaN、GaP、GaAs、GaSb、PbS、PbSe、Si、Ge、MgS、MgSe、MgTe及びそれらの組合せからなる群から選ばれる1又は複数の半導体材料を含んでよい。更に、ナノ粒子は、バイナリーコア型、ターシャリーコア型又はクォータナリーコア型、コア−シェル型又はコア−マルチシェル型、ドープ又は傾斜(graded)ナノ粒子であってよい。

【0059】

適切な任意の方法が用いられて、本発明の種々の態様において用いられる半導体ナノ粒子を生成してよい。とは言え、分子クラスター化合物が存在する状況で、クラスター化合物へのナノ粒子のシーディング(seeding)と、クラスター化合物上でのナノ粒子の成長とを許容する条件下で、ナノ粒子前駆体組成物をナノ粒子の材料に変換することによって、半導体ナノ粒子が生成されることが好ましい。この方法は、同時係属の出願人の欧州特許出願(欧州特許出願公開第1743054A号)に記載されたやり方を用いてよい。

【0060】

都合の良いことには、ナノ粒子は、第1イオン及び第2イオンを組み込んでおり、ナノ粒子前駆体組成物は、合成方法1.1及び1.2において以下に例示するように、好ましくは分子クラスター化合物の存在下で、組み合わせられる第1イオン及び第2イオンを夫々含む第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む。

【0061】

第1前駆体種及び第2前駆体種は、前駆体組成物において別個の種であってよく、又は、第1イオン及び第2イオンの双方を含む単一の分子種の一部を形成してよい。

【0062】

分子クラスター化合物を用いる好ましい実施形態において、分子クラスターは、第3イオン及び第4イオンを含むことが好ましい。第3イオン及び第4イオンの少なくとも1つは、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種に夫々含まれる第1イオン及び第2イオンと異なることが好ましい。第3イオン及び第4イオンは、限定するものでないが、周期表の11族、12族、13族、14族、15族又は16族等の望ましい任意の群から選ばれてよい。第3イオン及び/又は第4イオンは、遷移金属イオン又はd−ブロック金属イオンであってよい。第3イオンは、周期表の11族、12族、13族又は14族から選ばれ、第4イオンは、14族、15族又は16族から選ばれることが好ましい。

【0063】

例として、分子クラスター化合物は、周期表の12族及び16族から夫々第3イオン及び第4イオンを組み込んでよく、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種由来の第1イオン及び第2イオンは、合成方法1.2のように、周期表の13族及び15族から夫々選ばれてよい。同時継続する出願人の国際PCT特許出願(国際出願PCT/GB2008/002560号)に記載されたやり方が用いられてよい。

【0064】

第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種の反応中、第1ナノ粒子前駆体種は、1又は複数の部分に加えられてよく、第2ナノ粒子前駆体種は、1又は複数の部分に加えられてよいことが理解できるであろう。第1ナノ粒子前駆体種は、2以上の部分に加えられることが好ましい。この場合、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む反応混合物の温度は、第1前駆体種の各部分を加える間に上昇することが好ましい。加えて、又は代わりに、第2ナノ粒子前駆体種は、2以上の部分に加えられてよく、その直後、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む反応混合物の温度は、第2前駆体種の各部分を加える間に上昇してよい。同時係属する出願人の欧州特許出願(出願公開第06808360.9号)に記載されるやり方が用いられてよい。

【0065】

任意のコア型、コア−シェル型又はコア−マルチシェル型、ドープされた又は傾斜したナノ粒子において、最終の無機表面原子の配位は通常、不完全であり、反応性が高く十分に配位されていない原子は、粒子の表面上で「ダングリングボンド(dangling bonds)」として機能し、粒子凝集(particle agglomeration)を引き起こしうる。この問題は通常、「剥き出し(bare)の」表面原子を保護有機基で不動体化(キャッピング)することによって解消される。

【0066】

多くの場合、キャッピング剤(capping agent)は、ナノ粒子が調製された溶媒であり、ルイス塩基化合物、又は炭化水素等の不活性溶媒に希釈されたルイス塩基化合物からなる。ルイス塩基キャッピング剤には、孤立電子対が存在しており、ナノ粒子の表面にドナー配位(donor type coordination)できる。この種の配位子には、ホスフィン(トリオクチルホスフィン、トリフェニルホスフィン、t−ブチルホスフィン等)、ホスフィンオキシド(トリオクチルホスフィンオキシド、トリフェニルホスフィンオキシド等)、アルキルホスホン酸、アルキルアミン(ヘキサデシルアミン、オクチルアミン等)、アリールアミン、ピリジン、長鎖脂肪酸及びチオフェン等の単座配位子又は多座配位子が挙げられるが、これらに限らない。

【0067】

有機材料又はシース材料(キャッピング剤)の最外層は、ナノ粒子−ナノ粒子の凝集を阻害する助けとなることに加えて、ナノ粒子をその周囲の電子環境及び化学環境から保護すると共に、他の無機材料、生体材料又は有機材料との化学結合の手段を提供することができる。これによって、官能基がナノ粒子表面から突き出て、他の利用可能な分子と結合/反応/相互作用することができる。例として、アミン、アルコール、カルボン酸、エステル、酸塩化物、無水物、エーテル、ハロゲン化アルキル、アミド、アルケン、アルカン、アルキン、アレン、アミノ酸、アジドの基(groups)等が挙げられるが、これらに限られない。量子ドットの最外層(キャッピング剤)はまた、重合可能であり、ナノ粒子の周りにポリマー層を形成するのに使用できる官能基を処理するように配位された配位子からなってよい。最外層はまた、無機表面(例えばZnS)とチオールキャッピング分子とのジスルフィド結合等を介して、最外無機層に直接結合される有機ユニットからなってよい。これらはまた、粒子の表面に結合されない、更なる官能基を有してよく、これは、粒子の周りにポリマーを形成するのに、又は更なる反応/相互作用/化学結合のために、用いられてよい。

【0068】

ナノ粒子表面結合配位子に結合し得る材料の例は、1次粒子が形成される1次マトリックス材料である。1次粒子のマトリックス分子と何らかの形で適合可能な配位子でナノ粒子をプレコーティングすることで、先に記載したタイプの1次マトリックス材料に、量子ドット等の半導体ナノ粒子を組み込む多数のアプローチが存在する。例として、半導体ナノ粒子がポリマービーズに組み込まれ得る好ましい実施形態では、ナノ粒子は、表面配位子を有するように生成されてよく、該表面配位子は、ポリマービーズのポリマーと結合可能な官能基により、化学反応、共有結合、又は非共有の相互作用(例えば相互キレート化(interchelation))によって、重合可能であり、疎水性であり、親水性であり、正若しくは負に帯電されており、又は官能性である表面配位子を有する。

【0069】

発明者らは、望ましい任意の方法を用いて量子ドットを調製し、これらの量子ドットをシリカビーズ又はポリマービーズに組み込み、少なくとも1つのタイプの安定性を高める添加物を含め、その後ビーズを、ポリアクリレート又は酸化アルミニウムのような誘電性の金属酸化物等の材料の保護バリア層で随意選択的にコーティングし、より顕著にロバストで、容易に処理可能な量子ドット含有材料を提供することが可能であると判断した。この種の量子ドット含有ビーズは、幅広い範囲の用途、特に、限られるわけではないが、LEDベースの発光デバイスの製造において用いられてよい。そこでは、コーティングされたQD−ビーズが、ホストLEDカプセル材に埋め込まれ、その後ソリッドステートのLEDチップ上に堆積されて、量子ドットベースの発光デバイスを形成する。

【0070】

<量子ドットのビーズへの組込み>

量子ドットをビーズに組み込む初期工程を考えると、第1オプションは、量子ドットをビーズに直接組み込むことである。第2オプションは、物理的な取り込み(entrapment)によって量子ドットをビーズに固定化する(immobilise)ことである。これらの方法を用いて、単一タイプの量子ドットをビーズに組み込むことによって、単一タイプの量子ドット(例えば、単色)のみを含むビーズの集団を製造することが可能である。代わりに、2以上のタイプの量子ドット(例えば、材料及び/又はサイズ)の混合物をビーズに組み込むことによって、2以上のタイプの量子ドット(例えば、2以上の色)を含むビーズを構成することが可能である。このような混合されたビーズは、その後、適切な任意の比率で組み合わされて、1次光源(例えばLED)によって放射された1次光による励起の後に任意の所望の色の2次光を放射できる。これは、QD−ビーズ発光デバイスを概略的に示す図4乃至図6において以下に例示されている。図4は、a)各ビーズが白色の2次光を放射し、各ビーズがマルチカラーマルチ量子ドットタイプである、図5は、b)各ビーズが、単色を放射する単一量子ドットタイプであり、ビーズの混合物は白色の2次光を生み出すように組み合わされている、異なる種類のビーズがカラーマルチ量子ドットタイプである、図6は、c)ビーズの混合物が例えば赤等の単色の2次光を放射するような、全てのビーズが単色の単一量子ドットタイプである、QD−ビーズ発光デバイスを示している。

【0071】

安定性を高める各添加物は、初期ビーズ形成の間に、及び/又は、ビーズ内に量子ドットが組み込む上述の2つのオプションのどれかによりビーズが個々に形成された後で、粒子ドット含有ビーズに加えられてよい。

【0072】

<ビーズ形成中のビーズへの量子ドットの組込み>

ビーズ形成中に量子ドットを直接1次粒子(即ち、ビーズ)に組み込む第1オプションに関して、例えば、適切なコア型、コア/シェル型又はコア/マルチシェル型ナノ粒子(例えば、InP/ZnSコア/シェル型量子ドット)が、1又は複数のビーズ前駆体(例えば、アクリレートモノマー、ケイ酸材料、又は双方の組合せ)に接触させられて、その後適切な条件(例えば、重合開始剤の導入)にさらされて、ビーズ材料が形成されてよい。1又は複数の安定性を高める添加物は、ナノ粒子がビーズ前駆体と接触する反応混合物に導入されてよい。さらに、この段階において、表面コーティングをビーズに施すことができる。

【0073】

更なる例として、ヘキサデシルアミンでキャッピングされたCdSeベースの半導体ナノ粒子が、少なくとも1つ、より好ましくは2以上の重合可能な配位子(随意に1配位子を超える)によって処理されて、ヘキサデシルアミンキャッピング層の少なくとも一部が重合可能な配位子により置換される。キャッピング層の重合可能な配位子による置換は、トリオクチルホスフィン酸化物(TOPO)の構造と類似した構造を有しており、重合可能な1又は複数の配位子を選ぶことによって達成されてよく、TOPOは、CdSeベースのナノ粒子に対して周知の非常に高い親和性を有する配位子である。この基本的なやり方は、他のナノ粒子/配位子の対に適用されて、類似の効果を達成し得ることが理解できるであろう。即ち、ナノ粒子の具体的な任意のタイプ(材料及び/又はサイズ)に対して、既知の表面結合配位子の構造に何らかの形で類似した(例えば、類似の物理的及び/又は化学的構造を有する)構造モチーフを含む重合可能な配位子を選ぶことによって、適切な1又は複数の重合可能な表面結合配位子を選ぶことが可能である。一旦ナノ粒子がこのように表面改質されると、それらは、マイクロスケールの多数の重合反応のモノマー構成要素に加えられて、種々の量子ドット含有樹脂及びビーズを形成することができる。

【0074】

量子ドット含有ビーズを構成するのに用いられてよい重合方法の例として、懸濁、分散、乳化、リビング、アニオン、カチオン、RAFT、ATRP、バルク、閉環メタセシス及び開環メタセシスがあるが、これらに限られない。重合反応の開始は、フリーラジカル、光、超音波、カチオン、アニオン、熱等の、モノマーを互いに反応させる適切な任意の手段によって、引き起こされてよい。

【0075】

好ましい方法は、1次マトリックス材料を形成する1又は複数の重合可能なモノマーの熱硬化を含む懸濁重合である。重合可能なモノマーは、例えば、メチル(メタ)アクリレート、エチレングリコールジメタクリレート及び/又は酢酸ビニルを含んでよい。

【0076】

量子ドット含有ビーズは、単に、ビーズを構成するのに用いられる試薬の混合物に量子ドットを加えることで生成されてよい。ある場合には、量子ドット(初期の(nascent)量子ドット)は、これらを合成するのに用いられる反応から分離されて使用され、このため、概ね、不活性な有機配位子外層でコーティングされる。代わりの手順では、ビーズ形成反応の前に、配位子交換処理が実行されてよい。ここで、1又は複数の化学反応性を示す配位子(例えばこれは、重合可能部分(polymerisable moiety)をも含む量子ドットのための配位子であってよい)が、不活性な有機外層にコーティングされる初期量子ドットの溶液に過剰に加えられる。適切なインキュベーション時間後、量子ドットは、例えば沈殿及びその後の遠心分離によって分離され、洗浄され、それから、ビーズ形成反応/処理に用いられる試薬の混合物に組み込まれる。

【0077】

双方の量子ドット組込みストラテジーは、ビーズへの量子ドットの統計的にランダムな組込みをもたらし、このため、重合反応は、統計的に類似した量の量子ドットと、随意選択的に1又は複数の添加物含有ビーズとをもたらすだろう。ビーズのサイズは、ビーズを構成するために用いられる重合反応の選択によって制御できる。加えて、一旦重合方法が選択されると、ビーズのサイズは、例えば、反応混合物をより迅速に攪拌することによってより小さなビーズを生成するような懸濁重合反応において、適切な反応条件を選択することによっても制御されてよい。更に、ビーズの形状は、反応がモールドで行われているか否かに関連した手順の選択によって容易に制御されてよい。ビーズの組成は、ビーズが構成されるモノマー混合物の組成を変えることによって、変更されてよい。同様に、ビーズはまた、種々の量の1又は複数の架橋剤(例えば、ジビニルベンゼン)により、架橋されてよい。ビーズが、例えば架橋剤が5mol%を超えるような高い架橋度で構成される場合、ビーズを構成するのに用いられる反応中に、ポロジェン(porogen)(例えば、トルエン又はシクロヘキサン)を組み込むことが望ましいであろう。そのようなポロジェンの使用は、各ビーズを構成するマトリックスに常在する細孔(pore)を残す。これらの細孔は、ビーズへの量子ドットの侵入(ingress)を可能とする程十分大きいのがよい。

【0078】

<予め製造されたビーズへの量子ドットの組込み>

1次粒子に量子ドットを組み込む第2のオプションにおいて、量子ドットは、物理的な取り込みによって1次マトリックス材料に固定化されてよい。例えば、適切な溶媒(例えば、有機溶媒)中の量子ドットの溶液が、1次粒子のサンプルとインキュベートされてよい。任意の適切な方法を用いて溶媒を除去することで、量子ドットは、1次粒子の1次マトリックス材料に固定される。量子ドットが溶けやすい溶媒(例えば、有機溶媒)にサンプルが再懸濁されない限り、量子ドットは、粒子に固定されたままである。1又は複数の安定性を高める添加物は、例えば、1次粒子と共にインキュベートされる量子ドット溶液に含まれてよい。或いは、まず、量子ドットが1次粒子に加えられ、その後、1又は複数の添加物が1次粒子に加えられてよい。更に、この段階で、もし望むのであれば、表面コーティングが1次粒子に与えられる。

【0079】

更に好ましい実施形態において、半導体ナノ粒子の少なくとも一部は、予め製造された1次粒子に物理的に付着される。付着は、予め製造された1次粒子のポリマーマトリックスでの一部の半導体ナノ粒子の固定化によって、又は、半導体ナノ粒子と予め製造された1次粒子との間の化学的結合、共有結合、イオン結合、若しくは物理的結合によって、達成されてよい。特に好ましい実施態様において、予め製造された1次粒子は、ポリスチレン、ポリジビニルベンゼン及びポリチオールを含む。

【0080】

量子ドットは、多数の方法、例えば、化学的、共有結合的、イオン的、物理的(例えば取込みによる)、又は他の任意の相互作用の形態で、予め製造された1次粒子に不可逆的に組み込まれ得る。予め製造された1次粒子が量子ドットの組み込みに使用される場合、溶媒がアクセス可能な1次粒子の表面は、化学的に不活性であるか(例えば、ポリスチレン)、代わりに、化学反応性/官能性(例えば、メリフィールド樹脂(Merrifield Resin))であってよい。化学官能性は、例えば化学官能性モノマーの組込みによって、1次粒子の構成中に導入され、代わりに、化学官能性は、例えばクロロメチル化反応を行うことにより、後粒子構成処理工程中に導入されてよい。加えて、化学官能性は、重合グラフト(polymeric graft)又は他の類似の処理を含む後粒子構成工程で導入されてよく、これによって、化学反応性ポリマーは、ビーズの外層/アクセス可能な表面に付着される。そのような複数の後構成誘導体化処理は、1次粒子上/1次粒子に、化学官能性を導入するために実行されてよい。

【0081】

粒子形成反応中の1次粒子への量子ドット組込み(即ち、前述した第1のオプション)のように、予め製造された1次粒子は、任意の形状、サイズ、及び組成とすることができ、任意の架橋度を有し、そして、ポロジェンの存在下で構成される場合、常在の細孔を含んでよい。量子ドットは、有機溶媒中の量子ドット溶液をインキュベートし、この溶媒を1次粒子に加えることによって、1次粒子に吸収されて(imbibed)よい。溶媒は、1次粒子を湿らす(wet)ことができなければならず、軽く架橋された、好ましくは0乃至10%架橋された、最も好ましくは0乃至2%架橋された1次粒子の場合、溶媒は、量子ドットの溶媒和に加えて、ポリマーマトリックスを膨潤(swell)させるべきである。量子ドット含有溶媒が1次粒子とインキュベートされると、例えば、混合物を加熱して、溶媒を蒸発させ、1次粒子を構成する1次マトリックス材料に量子ドットを埋め込むことによって、或いは、代わりに、量子ドットは容易に溶解されないが、第1の溶媒と混ざる第2の溶媒を加えて、量子ドットを1次マトリックス材料内にて沈殿させることによって、溶媒は除去されてよい。1次粒子が化学反応性でない場合、固定化は可逆的であり得、或いは、1次粒子が、化学反応性である場合、量子ドットは、化学的、共有結合的、イオン的、又は他の任意の相互作用の形態によって、1次マトリックス材料に恒常的に保持されてよい。上述した量子ドットビーズ形成のどの段階中でも、所望の安定性を高める任意の添加物を加えることができる。

【0082】

<ガラスを生成するためのゾル−ゲルへの量子ドットの組込み>

前述したように、好ましい1次マトリックス材料は、ゾル−ゲル又はガラス等の光学的に透明な媒体である。このような1次マトリックス材料は、前述したような粒子形成処理中に1次粒子に量子ドットを組み込むために用いられる方法と類似したやり方で形成されてよい。例えば、単一タイプの量子ドット(例えば、1色)は、ゾル−ゲル又はガラスを生成するのに用いられる反応混合物に加えられてよい。代わりに、2以上のタイプの量子ドット(例えば、2以上の色)が、ゾル−ゲル又はガラスを生成するのに用いられる反応混合物に加えられてよい。これらの手順によって生成されたゾル−ゲル及びガラスは、任意の形状、形態、又は3次元構造を有してよい。例えば、結果として生じる1次粒子は、球状、円盤状、棒状、卵形、立方体、長方形、又は他の多くの有り得る任意の形状であってよい。上述した安定性を高める添加物の何れも、量子ドット含有ガラスビーズに加えることができる。幾つかのシリカベースのビーズは、例えば、ポリマー樹脂ビーズ(例えば、アクリレートベースのビーズ)と比較して、相対的に低い多孔率を示す。それ故、シリカベース材料からビーズが作製される場合、ビーズ形成後に添加物を加えるよりも、初期のビーズ形成の中に、各添加物を加える方が有利であり、より多孔性のビーズ材料を使う場合には更に有利であろう。

【0083】

<選択的な表面コーティングの付与>

金属酸化物又は金属窒化物等の量子ドット含有1次粒子に、無機材料を含む表面コーティングを与えることが所望される好ましい実施形態では、コーティングを堆積するのに特に好ましい処理は、原子層堆積法(ALD)であるが、他の適切な技術が用いられてよいことは理解できるであろう。

【0084】

例として金属酸化物の表面コーティングを用いる、ALD法による表面コーティングの条件は、以下の4つの基本的な工程:

1)量子ドット含有1次粒子の表面を金属前駆体へ曝す工程と、

2)1次粒子を含む反応チャンバをパージして、非反応金属前駆体、及びあらゆる気体反応副産物を除去する工程と、

3)1次粒子の表面を酸化物前駆体へ曝す工程と、

4)反応チャンバをパージする工程と、

を有する。

【0085】

上記の工程はその後、任意の所望の回数繰り返され、例えば厚さが約1乃至500nmである所望の厚さの表面コーティングが与えられる。各反応サイクルは、1次粒子の表面に予め定めた量のコーティング材料を加える。1サイクルは、約0.5秒乃至約2〜3秒かかり得、1乃至30nmの表面コーティングを堆積してよい。

【0086】

ALD処理を開始する前に、1次粒子の表面を熱処理して、ALD処理中の安定性を確保することが好ましい。ALDは本質的に表面制御される処理であり、前駆体、基質(substrate)(即ち、1次粒子材料)、反応温度(通常、約100乃至400°Cであるが、500°Cまで高くなり得る)、及び、それ程ではないが、圧力(通常、約1乃至10mbar)以外の処理パラメータは、最終的な表面コーティングに殆ど、又は全く影響を及ぼさないので、ALD成長表面層又は膜は、極めて共形(conformal)且つ均一な厚さであって、ALDが、量子ドット含有1次粒子の表面上に保護コーティングを堆積させる特に好ましい方法となっていることが理解できるであろう。

【0087】

特に好ましい表面コーティングは、Al2O3である。トリメチルアルミニウム及び水を前駆体として用いて、約100乃至175°Cの温度で、ALDによって付された僅か最大約20乃至30nmのAl2O3表面コーティングは、非常に低い水蒸気透過率と、他の気体及び液体に対する透過率とを示すことができる。

【0088】

量子ドット含有1次粒子に付されるALDコーティングは、大抵の場合、コーティングされる唯一の表面が1次粒子の外部表面である場合に予想されるよりも多い量の表面コーティング材料、例えばAl2O3の堆積をもたらすと判断されている。表面コーティングによってもたらされる深さ又は保護の改善は、計算された外部表面積をまさにコーティングするのに理論的に必要とされる量を超えて、堆積される表面コーティング材料の量を増やすことによって、達成され得ることが確立されている。本発明者らはあらゆる特定の理論に拘束されることを望まないが、このことは、ALDプロセスが1次粒子の外部表面積をコーティングするだけでないことに少なくとも部分的に原因があると考えられ、それは、1次粒子の外側からアクセスできる内部ボイド(void)を含む1次粒子のアクセス可能な、又は有効な表面積の実質的に全てとは言わないまでも少なくとも一部にコーティング材料を堆積する。ALDを用いて、多孔性のポリマービーズタイプの材料がコーティングされる場合、特に、高度に多孔性のポリマービーズタイプの材料がコーティングされる場合、コーティング材料は、粒子の最外表面と同様に、1次粒子のボイド及び細孔の内部に堆積することが観察されている。このように、ALDプロセスは、量子ドット含有1次粒子の多孔率(porosity)を、予想外に且つ驚くほど低いレベルにまで下げるのに用いることができ、これによって、当業者によって予想されていた程度を超える、粒子の保護程度をもたらす。これは、コーティングされた最終の量子ドット含有1次粒子の加工性(processibility)及び光学性能に関して、重要な結果をもたらす。加工性及び光学性能の双方は、例えばAl2O3の表面コーティングを与えるためにALDを用いることによって、先行技術の量子ドットベースの材料と比較して、大幅に向上できる。

【0089】

例えば、LED製造中に通常必要とされる温度(200°C以上)での従来技術の量子ドット含有材料の熱処理は、材料の性能を受け入れ難い程低いレベルにまで劣化させることが知られている。更に、このような材料を光輝かせる(photobrighten)能力も、熱処理後に大幅に減少しているか、効果的に失われる。このことは、LED製造、及び部品の熱処理を含む他の製造処理等の用途における量子ドットベースの材料の使用に重大な制限をもたらす。本発明の態様は、しかしながら、先行技術の材料及び方法に関するこれらの問題に対する便利な解決策を提供する。限定されないがAl2O3等のコーティング材料を、量子ドットを含有する1次粒子に堆積するためにALDを用いることによって、コーティングされた材料を最大少なくとも250°Cの温度で熱処理することが可能であり、材料が構造的に安定した(sound)ままであるだけでなく、光退色(photobleach)させて、元の量子放射(即ち、コーティング及び熱処理前)をほぼ復元することが可能である。

【0090】

代わりの好ましい実施形態において、表面コーティングは、1次粒子の表面上にイン・サイチュ(in-situ)で生成されてよい。例えば、量子ドット含有1次粒子の表面は、後に粒子の表面上で重合されて、粒子上にポリマー表面コーティングをもたらす重合可能なモノマーで接触される。モノマーによる粒子の接触を達成する1つの方法は、任意で架橋剤を、そして必要に応じて、光開始剤等の重合開始剤を含むモノマー混合物に、粒子を分散させることである。その後、用いられたモノマーにとって適切な任意の方法で、重合が達成されてよい。例えば、光重合可能なモノマーが用いられる場合、1次粒子、及び任意で光開始剤を含むポリマー混合物は、適切な放射線(例えばUV)源に曝されてよい。

【0091】

図11乃至図14は、表面保護コーティングが直接的又は間接的に付された量子ドット含有1次粒子の好ましい代替の配置を描いている。

【0092】

図11は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団を示している。1次粒子は、無機材料の表面コーティングが付され、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスが提供される。図12は、第1のタイプのポリマー(ポリマー1)から製造されたポリマービーズの形態である1次粒子に取り込まれた量子ドットの集団を示しており、第2のタイプのポリマー材料(ポリマー2)にカプセル化されている。第2のタイプのポリマーの表面は、本発明の好ましい実施形態による無機材料の表面保護コーティングが付されている。カプセル化された1次粒子は、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスが提供される。図13は、本発明の好ましい実施形態によるポリマービーズ(ビーズ1)の形態の1次粒子の集団に取り込まれた量子ドットの集団を示しており、各1次粒子には、無機材料の表面コーティングが付されている。コーティングされた1次粒子は、第2のタイプのビーズ(ビーズ2)に分散されて、「ビーズ−イン−ビーズ」複合材料を生成することが示されており、この複合材料は、LED上に配置されるLEDカプセル材の形態の2次マトリックス材料に、図示したように分散されて、本発明の好ましい実施形態による発光デバイスが提供されてよい。図14は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子の集団に取り込まれた量子ドットの集団を示しており、1次粒子の集団は、第2のタイプのビーズに分散されて、「ビーズ−イン−ビーズ」複合材料を生成し、無機表面コーティング層がその後付される。コーティングされたビーズ−イン−ビーズ複合材料は、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に示されるように分散されて、本発明の好ましい実施形態による発光デバイスが提供されてよい。

【0093】

<QD-ビーズの付与−LEDカプセル材への組込み>

前述のように、量子ドットを含有するビーズへの1又は2以上の添加物の添加は、多くの利点を有するが、本発明の1つの重要な利点は、前述したように生成された、添加物含有量子ドットビーズ(QD-ビーズ)は、単に、所望量のQD-ビーズ材料を計量して、これを所望量の市販のLEDカプセル材材料に加えるだけで、LEDカプセル材材料に組み込まれることである。

【0094】

均一な混合物を提供するために、ビーズ/カプセル材複合体は、十分に混合されることが好ましい。次いで、この混合物は、市販のLED上に分配されて、使用した特定のLEDカプセル材用の標準的な硬化手順に従って、硬化されてよい。このため、添加物含有QD-ビーズは、可能な限り標準的な市販の材料及び方法を用いて、次世代の高性能な発光デバイスを製造するのに使用されるビーズ/LEDカプセル材複合体の調合を促進する単純且つ分かりやすい方法を与える。

【0095】

<LEDカプセル化材料>

任意の既存の市販のLEDカプセル材が、本発明に従って生成された、添加物含有QD-ビーズと共に使用されてよい。好ましいLEDカプセル材は、シリコン、エポキシ、(メタ)アクリレート及び他のポリマーを含むが、シリカガラス、シリカゲル、シロキサン、ゾルゲル、ヒドロゲル、アガロース、セルロース、エポキシ、ポリエーテル、ポリエチレン、ポリビニル、ポリ−ジアセチレン、ポリフェニレン−ビニレン、ポリスチレン、ポリピロール、ポリイミド、ポリイミダゾール、ポリスルホン、ポリチオフェン、ポリリン酸、ポリ(メタ)アクリレート、ポリアクリルアミド、ポリペプチド、多糖類、及びこれらの組合せ等の非限定の更なるオプションが利用可能であることは当業者によって理解できるであろう。

【0096】

使用され得るLEDカプセル材は、硬化処理を支持するために1又は複数の触媒を必要とするカプセル材を含む、UV硬化性カプセル材及び熱硬化性カプセル材を含むが、これらに限定されない。適した市販のシリコンカプセル材の具体例は、SCR1011、SCR1012、SCR1016、LPS−3412(すべてShin Etsuより入手可能)からなる群から選ばれてよく、適切なエポキシカプセル材の例は、Pacific Polytech PT1002、Fine Polymers Epifine EX−1035A、及びFine Polymers Epifine X−1987からなる群から選ばれてよい。

【0097】

<色指数>

添加物含有QD-ビーズ−LEDから出力された光(「2次光」)の色は、分光計を用いて測定できる。その後、発光デバイスの特定の色が、例えば2°CIE 1931色度図(図2参照)等の色度図上で色座標(colour coordinate)として表現されるように、スペクトル出力(mW/nm)が数学的に処理されてよい。

【0098】

特定のスペクトルの2°CIE 1931色度座標は、スペクトルパワー分布及びCIE 1931調色関数x、y、z(図3参照)から計算できる。故に、対応する三刺激値

が、以下のように計算できる:

【0099】

【数1】

【0100】

ここで、pはスペクトルパワーであり、x、y、及びzは、等色関数である。

【0101】

X、Y、及びZから、色度x、yは、以下に従って計算できる:

【0102】

【数2】

【0103】

座標としてx、yを用いて、図2に描かれる典型的な図に似た2次元の色度図(CIE 1931色空間図)がプロットできる。

【0104】

<演色>

演色は、基準光源によって光が照射された場合の対象物の見え方と比較して、正しい色で見えるように対象物に光を照射できる光源の能力を表している。通常、基準光源は、100の演色指数(CRI)が割り当てられるタングステンフィラメント電球である。一般の照明として受け入れられるためには、白色発光デバイス源は、CRI>80であることが要求される。粗末な演色の例は、非常に粗末な演色能力を有するナトリウム街路灯である。即ち、ナトリウムランプにより光が照射された黄色の車から赤い車を区別することは、暗闇のナトリウムランプの下では双方ともがグレーに見えて、困難である。

【0105】

本発明は、発光デバイスを製造するのに用いられてよい、ロバストで高性能な、添加物含有QD-ビーズを提供する。1次粒子又はビーズの量子ドットは、1次光源からの1次光による励起があると、1次粒子の量子ドットが所望の色の2次光を放射するように、ソリッドステートの1次光子/光源(例えばLED、レーザ、アーク灯又は黒体光源)と光学的に繋がっている。デバイス自体から放射される光の必要とされる強度及び放射波長は、1次光の色と、量子ドットによる1次光のダウンコンバージョンからもたらされる2次光の色との適切な混合に応じて選ばれる。更に、1次粒子の各タイプの量子ドットのサイズ(従って放射)及び数は、1次粒子を構成する1次マトリックス材料のサイズ、形態及び構成要素(constituency)のように制御されて、量子ドット含有メディアの続く混合により、任意の特定の色及び強度の光をもたらすことが可能となる

【0106】

デバイスから放射される全体的な光は、事実上、量子ドットから放射される光、即ち2次光のみ、又は量子ドットから放射される光とソリッドステート/1次光源から放射される光との混合、即ち1次光と2次光との混合からなってよいことが理解できるであろう。量子ドットの色混合は、量子ドット含有媒体内で(例えば、ビーズ集団の各ビーズでは、各ビーズが、多数の様々なサイズ/色放射量子ドットを含む)、又は、特定のマトリックス材料の全ての量子ドットが同じサイズ/色(例えば、一方のビーズは全て緑色の量子ドットを含み、他方は全て赤色の量子ドットを含む等)である、異なる色の1次マトリックス材料の混合物で達成できる。

【図面の簡単な説明】

【0107】

本発明は、以下の非限定的な実施例及び図面を参照して説明される。

【図1】図1は、本発明の態様による量子ドットベースの発光デバイスを概略的に示す。

【図2】図2は、2°CIE 1931の色度図である。

【図3】図3は、2°CIE 1931の色のマッチング図(matching diagram)のマッチング関数(matching functions)x、y、zである。

【図4】図4は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、各ビーズが、マルチカラーマルチ量子ドットタイプであり、各ビーズが白色の2次光を放射する。

【図5】図5は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、異なるビーズが、マルチカラーマルチ量子ドットタイプであり、各ビーズが、単色を放射する単一の量子ドットタイプを含み、これらのビーズを組み合わせた混合物が、白色の2次光をもたらす。

【図6】図6は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、全てのビーズに、単色の単一の量子ドットタイプを用いており、ビーズの混合物が、単色の2次光(この場合、赤色の光)を放射する。

【図7】図7は、本発明の第1実施形態によるプロセスを表す概略図であり、添加物が、量子ドットを含む1次粒子の形成の間に量子ドットの集合と結合し、その結果、1次粒子に添加物が含まれる。

【図8】図8は、本発明の第2実施形態によるプロセスを示す概略図であり、まず、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズ内で第1カプセル化され、次に添加物が、量子ドットを含んでいるビーズを含む第2タイプのポリマー(ポリマー2)で作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、その結果、添加物が1次粒子に含まれる。

【図9】図9は、本発明の第3実施形態によるプロセスを示す概略図であり、まず、量子ドットが、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第2タイプのポリマー(ポリマー2)から作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、その結果、添加物が1次粒子に含まれる。

【図10】図10は、本発明の第4実施形態によるプロセスを示す概略図であり、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に、それらビーズは、第2タイプのポリマー(ポリマー2)で形成されたビーズ内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第3タイプのポリマー(ポリマー3)から形成される1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。

【図11】図11は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団の概略図であり、1次粒子には、無機材料の表面コーティングが付されており、1次粒子は、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスを提供している。

【図12】図12は、第1のタイプのポリマー(ポリマー1)から製造されたポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団の概略図であり、1次粒子は、本発明の好ましい実施形態による無機材料の表面コーティングが付えられている第2のタイプのポリマー材料(ポリマー2)にカプセル化されており、カプセル化された1次粒子は、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスを提供している。

【図13】図13は、本発明の好ましい実施形態によるポリマービーズ(ビーズ1)の形態の1次粒子の集団に取り込まれた量子ドットの集団の概略図であり、各1次粒子は、無機材料の表面コーティングが付された後に、コーティングされた1次粒子を第2のタイプのビーズ(ビーズ2)に分散させて、「ビーズ−イン−ビーズ」複合材料を生成し、その後、ビーズ−イン−ビーズ複合材料を、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散させて、本発明の好ましい実施形態による発光デバイスを提供している。

【図14】図14は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子の集団に取り込まれた量子ドットの集団の概略図であり、1次粒子の集団は、第2のタイプのビーズに分散されて、「ビーズ−イン−ビーズ」複合材料を生成し、無機表面コーティング層がその後付される。その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料にビーズ−イン−ビーズ複合材料を分散させて、本発明の好ましい実施形態による発光デバイスを提供している。

【発明を実施するための形態】

【0108】

[実施例]

以下の実施例1及び2は、添加物含有量子ドットビーズの調製を記載し、実施例3は、それらビーズがどのようにしてコートされるかを記載する、これら実施例は、例えば、新しい改良された量子ドットベースの発光デバイスの製造に用いることができる。合成方法の節では、量子ドットを生成するための2つの方法(1.1及び1.2)、及び量子ドットを1次粒子又は「ビーズ」に組み込むための3つの方法(2.1、2.2及び2.3)を提供する。

【0109】

[合成方法]

1.1 CdSe/ZnSコア/シェル量子ドットの調製

<CdSe/コアの調製>

HDA(500g)を3つ口丸底フラスコに入れ、動的真空下で1時間以上120°Cに加熱することで、乾燥及び脱気した。その後、溶液を60°Cに冷却した。これに0.718gの[HNEt3]4[Cd10Se4(SPh)16](0.20mmol)を加えた。総計で、42mmol、22.0mlのTOPSe、及び42mmol(19.5ml、2.15M)のMe2Cd・TOPを用いた。最初に、4mmolのTOPSe、及び4mmolのMe2Cd・TOPを室温で反応液に加え、温度を110°Cに上げ、2時間撹拌した。反応液は濃い黄色であり、等モル量のTOPSe及びMe2Cd・TOPを滴下して加えながら、温度を〜1°C/5minの速度で徐々に上げた。PL放射最大値が〜600nmに達すると、60°Cに冷却した後に300mlの乾燥エタノール又はアセトンを加えて、反応を止めた。これによって、深い赤色の粒子の沈殿が生成され、これを濾過によって更に分離した。生じたCdSe粒子を、トルエンに再溶解させた後に、セライトを通して濾過し、続いて暖かいエタノールから再沈殿させることで再結晶させて、存在するあらゆる余分なHDA、セレン又はカドミウムを除去した。これにより、HDAでキャッピングされた10.10gのCdSeナノ粒子が生成された。元素分析では、C=20.88、H=3.58、N=1.29、Cd=46.43%であった。最大PL=585nm、FWHM=35nmであった。量子ドットを形成する際に、38.98mmol、93%のMe2Cdが消費された。

【0110】

<ZnSシェルの成長>

HFエッチングされたInPコア粒子の部分的な20mlを3つ口フラスコにおいてドライダウン(dry down)させた。1.3gのミリスチン酸、及び20mlのジ-n-ブチルセバケートエステルを加え、30分間脱気した。溶液を200°Cに加熱し、その後1.2gの無水酢酸亜鉛を加え、2mlの1M(TMS)2Sを滴下して加え(7.93ml/hrの速度)、付加完了後、溶液を撹拌したままにした。この溶液を1時間200°Cに保ち、その後室温にまで冷却した。40mlの脱気した無水メタノールを加えて粒子を分離し、遠心分離した。上澄み液を廃棄し、残りの固形物に30mlの脱気した無水ヘキサンを加えた。溶液を5時間静置し、その後再び遠心分離した。上澄み液を回収し、残りの固形物を捨てた。PL放射ピーク最大値=535nm、FWHM=65nmであった。この段階のナノ粒子コア/シェル材料の量子効率は、35乃至90%に及んだ。

【0111】

1.2 InP/ZnSコア/シェル量子ドットの調製

<InPコア(500乃至700nmの放射)の調製>

ジブチルエステル(100ml)及びミリスチン酸(10.0627g)を3つ口フラスコに入れ、真空下で1時間、70°Cで脱気した。この期間の後、窒素を導入し、温度を90°Cに上げた。ZnS分子クラスター[ET3NH4][Zn10S4(SPh)16](4.7076g)を加え、混合物を45分間撹拌した。それから、温度を100°Cに上げた後に、In(MA)3(1M、15ml)に続いて(TMS)3P(1M、15ml)を滴下して加えた。反応混合物を撹拌しながら温度を140°Cに上げた。140°Cにて、In(MA)3(1M、35ml)(5分間攪拌したまま)及び(TMS)3P(1M、35ml)を更に滴下して加えた。その後、温度をゆっくりと180°Cに上げ、In(MA)3(1M、55ml)に続いて(TMS)3P(1M、40ml)を更に滴下して加えた。上記のようにして前駆体を加えることによって、InPのナノ粒子が成長しながら、放射最大値が520nmから最大700nmにまで徐々に上がった。これによって、所望の放射最大値が得られたときに、反応を止めることができ、この温度で半時間攪拌したままにできる。この期間後、温度を160°Cに下げ、反応混合物を(反応液の温度よりも20乃至40°C低い温度で)最大4日間アニールしたままにした。アニールを補助するために、この段階でUV灯も使用した。

【0112】

カニューレ技術を介して、脱気した乾燥メタノール(約200ml)を加えて、ナノ粒子を分離した。沈殿を静置した(settle)後、フィルタ棒の助けを借りて、カニューレを介してメタノールを除去した。固形物を洗浄するために、脱気した乾燥クロロホルム(約10ml)を加えた。固形物を1日真空下に置いて乾燥させた。これにより、5.60gのInPコアナノ粒子が生成された。元素分析では、最大PL=630nm、FWHM=70nmであった。

【0113】

<処理後の処置>

上記のように調製したInP量子ドットの量子収率は、希HF酸で洗浄することで増加した。ドットを、脱気した無水クロロホルム(〜270ml)に溶解させた。部分的に50mlを取り除き、プラスチック製のフラスコに入れ、窒素でフラッシュ(flush)した。プラスチックシリンジを用いて、3mlの60重量/重量%HFを水に加え、脱気したTHF(17ml)に加えて、HF溶液を作った。HFをInPドットに5時間かけて滴下して加えた。付加完了後、溶液を一晩撹拌したままにした。塩化カルシウム水溶液を通して抽出し、エッチングされたInPドットを乾燥することで、過剰なHFを除去した。乾燥したドットを、将来の使用のために50mlのクロロホルム中に再分散させた。最大が567nm、FWHMが60nmであった。この段階のコア材料の量子効率は25乃至90%に及ぶ。

【0114】

<ZnSシェルの成長>

HFエッチングされたInPコア粒子の部分的な20mlを3つ口フラスコにおいてドライダウン(dry down)させた。1.3gのミリスチン酸、及び20mlのジ-n-ブチルセバケートエステルを加え、30分間脱気した。溶液を200°Cに加熱し、その後1.2gの無水酢酸亜鉛を加え、2mlの1M(TMS)2Sを滴下して加え(7.93ml/hrの速度)、付加完了後、溶液を撹拌したままにした。この溶液を1時間200°Cに保ち、その後室温にまで冷却した。40mlの脱気した無水メタノールを加えて粒子を分離し、遠心分離した。上澄み液を廃棄し、残りの固形物に30mlの脱気した無水ヘキサンを加えた。溶液を5時間静置し、その後再び遠心分離した。上澄み液を回収し、残りの固形物を捨てた。PL放射ピーク最大値=535nm、FWHM=65nmであった。この段階のナノ粒子コア/シェル材料の量子効率は、35乃至90%に及んだ。

【0115】

2.1 懸濁ポリマービーズへの量子ドットの組込み

1重量/体積%のポリ酢酸ビニル(PVA)(aq)溶液を、12時間撹拌した後、最低1時間、溶液に窒素をバブリングして広範囲に脱気することによって調製した。モノマー、メチルメタクリレート、及びエチレングリコールジメタクリレートも、窒素バブリングにより脱気し、更に精製することなく用いた。開始剤AIBN(0.012g)を反応容器に入れ、真空/窒素の3サイクル下に置いて、酸素が存在しないことを確実にした。

【0116】

上記の方法1で調製したCdSe/ZnSコア/シェル量子ドットを、トルエン溶液として反応容器に加えて、溶媒を減圧下で除去した。その後、脱気したメタクリル酸メチル(0.98mL)を加え、脱気したエチレングリコールジメタクリレート(0.15mL)を続けた。その後、混合物を800rpmで15分間撹拌し、モノマー混合物での量子ドットの完全な分散を確実にした。その後、1%PVA(10mL)の溶液を加え、反応液を10分間攪拌し、懸濁液の形成を確実にした。その後、温度を72°Cに上げ、反応を12時間進行させた。

【0117】

その後、反応混合物を室温に冷却し、ビーズ産物を水で、洗浄液が澄明になるまで洗浄し、メタノール(100mL)、メタノール/テトラヒドロフラン(1:1、100mL)、テトラヒドロフラン(100mL)、テトラヒドロフラン/ジクロロメタン(1:1、100mL)、ジクロロメタン(100mL)、ジクロロメタン/テトラヒドロフラン(1:1、100mL)、テトラヒドロフラン(100mL)、テトラヒドロフラン/メタノール(1:1、100mL)、メタノール(100mL)を続けた。その後、量子ドット含有ビーズ(QD-ビーズ)を真空下で乾燥させ、窒素下で保存した。

【0118】

2.2 予め製造したビーズへの量子ドットの吸着

1%のジビニルベンゼン(DVB)と1%のチオールコモノマーを有するポリスチレン微小球を、振とう及び超音波処理によってトルエン(1mL)中に再懸濁させた。微小球を遠心分離し(6000rpm、約1分)、上澄みをデカントした。トルエンによる一瞬の洗浄を繰り返し、その後ペレットをトルエン(1mL)中に再懸濁させた。

【0119】

上記の方法2で調製したInP/ZnS量子ドット(50mgの微小球に対して、過剰の、通常は5mg)を、クロロホルム(0.5mL)に溶解させ、あらゆる不溶性材料を除去するためにろ過した。量子ドット−クロロホルム溶液をトルエン中の微小球に加え、十分に混合するためにシェーカープレート上で室温で16時間振とうした。

【0120】

量子ドット微小球を遠心分離してペレットにし(pellet)、存在するあらゆる過剰な量子ドットを含む上澄みをデカントした。ペレットをトルエン(2ml)で2回(上記のように)洗浄し、トルエン(2ml)中に再懸濁させた後、積分球(integrating sphere)に用いられるガラスサンプルバイアルに直接移した。遠心管の内側にバイアルを配置し、遠心分離し、過剰なトルエンをデカントすることによって、ガラスバイアルをペレットダウンした(pellet down)。これを、全材料がサンプルバイアルに移されるまで繰り返した。その後、量子収率分析を、トルエンで濡れたペレットに直接実行した。

【0121】

2.3 シリカビーズへの量子ドットの組込み

ミリスチン酸でキャッピングしたInP/ZnSコアシェル量子ドットの0.4mL(約70mgが無機である)を真空下で乾燥させた。0.1mLの3-(トリメトキシシリル)プロピルメタクリレート(TMOPMA)を、続いて0.5mLのオルトケイ酸トリエチル(TEOS)を注入して乾燥量子ドットを溶解し、澄明な溶液を形成し、N2下一晩のインキュベーションのために保持した。その後、混合物を、50mLフラスコ中10mLの逆マイクロエマルション(シクロヘキサン/CO−520、18ml/1.35g)に、600rpmの攪拌下で注入した。混合物を15分間撹拌し、その後0.1mLの4%NH4OHを注入し、ビーズ形成反応を開始させた。次の日に遠心分離して反応を停止させ、固相を収集した。得られた粒子を、20mLのシクロヘキサンで2度洗浄し、その後真空下で乾燥させた。

【0122】

[実施例1]

<QD含有ビーズへの添加物の添加>

上述した安定性を高める添加物は何れも、ビーズを溶液で処理する(例えば、適当なモノマー、架橋剤、及び随意選択的な他の構成要素)前に添加でき、又は、例えば適切な時間の間浸漬させて、添加物の溶液内でインキュベートすることによって、予め形成されたビーズに後で加えることもできる。予め形成されたビーズに添加物を添加する浸漬手順では、30mgの乾燥したビーズ含有量子ドットを、エタノールの1または複数の添加物溶液(添加物濃度=1mM)に加えた。次に、30分間この混合液内でビーズをインキュベートし、その後、真空乾燥した。

【0123】

[実施例2]

<大きなビーズに含まれるQD含有ビーズの添加物の添加>

量子ドットを含む内側ビーズを、1又は複数の添加物と混合さして、次に大きなビーズ内に取り込んだ。最終的な「ビーズインビーズ」材料は、次に実施例1で記載した浸漬工程によって処理された。

【0124】

[実施例3]

<ポリメチルメタクリレートによる量子ドット含有シリカビーズのコーティング>

25mgの粉末状の量子ドット含有シリカビーズを、脱気したメチルメタクリレート(MMA)に可能な限り分散させた。光開始剤フェニルビス(2,4,6-トリメチルベンゾイル)ホスフィンオキシドを、架橋剤トリメチロールプロパントリメタクリレート(TMPTM)に加え、溶液を脱気しながら溶解させた。その後、TMPTM架橋剤をMMA及びシリカに加え、モノマーと架橋剤の均一な混合を確実にするように混合物をワールミキサーで攪拌した。生じたスラリーを、広い口径の針を有するシリンジに移し、その後、脱気した5mLの2% PVA中に注入しながら、1200rpmで継続的に攪拌した。その後、懸濁液を30分間365nmのUV光に曝した。混合物を一晩撹拌し、次の朝、洗浄及び遠心分離によって集成した(worked-up)。洗浄は20mLのH2Oで2回、20mLのEtOHで2回行い、遠心分離は、洗浄の間に2分間2000rpmで行った。最後にサンプルを真空下で乾燥させ、N2でパージした。

【0125】

[実施例4]

<ポリメチルメタクリレートによる量子ドット含有シリカビーズのコーティング>

25mgの粉末状の量子ドット含有シリカビーズを、脱気したメチルメタクリレート(MMA)に可能な限り分散させた。光開始剤フェニルビス(2,4,6-トリメチルベンゾイル)ホスフィンオキシドを、架橋剤トリメチロールプロパントリメタクリレート(TMPTM)に加え、溶液を脱気しながら溶解させた。その後、TMPTM架橋剤をMMA及びシリカに加え、モノマーと架橋剤の均一な混合を確実にするように混合物をワールミキサーで攪拌した。生じたスラリーを、広い口径の針を有するシリンジに移し、その後、脱気した5mLの2% PVA中に注入しながら、1200rpmで継続的に攪拌した。その後、懸濁液を30分間365nmのUV光に曝した。混合物を一晩撹拌し、次の朝、洗浄及び遠心分離によって集成した(worked-up)。洗浄は20mLのH2Oで2回、20mLのEtOHで2回行い、遠心分離は、洗浄の間に2分間2000rpmで行った。最後にサンプルを真空下で乾燥させ、N2でパージした。

【0126】

[実施例5]

<GelestHardsil ARコーティングポリマービーズの手順>

GelestHardsil AR(2000μl)及びZn-2-エチルヘキサノエート(10μl)のストック溶液を作製した。Ν2(g)雰囲気下、GelestHardsil AR/Zn-2-エチルヘキサン酸ストック溶液のアリコート(150μL)を、ガラスバイアル(〜7mL)中のCFQD-ビーズ(30mg)に加え、インキュベートし(一晩)、高真空下に置き(一晩)、バイアルにスクリューキャップ蓋を取り付けた。サンプルをグローブボックスから取り出し、ホットプレートに搭載した、予熱(220°C)したヒーティングブロックに置いた(20分)。

【0127】

[実施例6]

<ポリ(ビニルアルコール)コーティング量子ドットビーズの手順>

エチレングリコール(5ml)に溶解(100°C)したポリ(ビニルアルコール)(87乃至89%の加水分解物、MW=85000乃至124000)(0.05g)のストック溶液を作製した。Ν2(g)雰囲気下、ポリ(ビニルアルコール)/エチレングリコールストック溶液のアリコート(150μL)を、量子ドットビーズに加え、混合し、一晩高真空下に置き、乾燥粉末を生じさせた(QY=35%、PL=527nm、FWHM=70nm)。

【0128】

[実施例7]

<BF3及びUV光によるグリシジルメタクリレートでの量子ドットビーズのポリマーコーティング>

Ν2(g)雰囲気下、グリシジルメタクリレート(阻害剤を除去)(1406μl)、BF3OEt2(12.3μl)及びイルガキュア819(9mg)のストック溶液を作製した。ストック溶液のアリコート(100μL)を、量子ドットビーズ(20mg)に加え、混合し、UV−LEDで照射した(Hamamatu UV−LED、3分)。サンプルをグローブボックスに戻し、エポキシド重合を進行させた。

【0129】

[実施例8]

<Optocastコーティング量子ドットビーズの手順>

ジエチルエーテル(1470μl)に溶解したエポキシ樹脂(Optocast 3553、30μl)のストック溶液を作製した。Ν2(g)雰囲気下、Optocast/ジエチルエーテルストック溶液のアリコート(150μl)を量子ドットビーズ(30mg)に加え、混合し、インキュベートし(1.5時間)、一晩高真空下に置き、照射し(Hgランプ、400W、5分)、粒子を生じさせた(QY=30%、PL=515nm、FWHM=70nm)。

【技術分野】

【0001】

本発明は、半導体ナノ粒子ベース材料(semiconductor nanoparticle-based materials)に関しており、より詳細には、量子ドットベース発光デバイス(quantum dot-based light emitting devices)の製造に用いる量子ドット含有ビーズ(quantum dot-containing beads)に関しているが、これに限られない。

【背景技術】

【0002】

直径が2乃至50nm程度の粒子からなる化合物半導体は、しばしば量子ドット(QD)又はナノ結晶とも呼ばれ、それらの特性を開発することにかなりの関心が持たれている。それらの材料は、サイズ可変な(size-tuneable)電子特性から、商業的関心が持たれている。サイズ可変な電子特性は、生体標識、太陽光発電、触媒作用、生体撮像、LED、一般的な空間照明、及び電子発光ディスプレイから多くの新たな発展中の用途に渡って、光学デバイスや電子デバイス等の多くの商業的用途や他の用途に利用できる。

【0003】

最も研究されている半導体材料は、カルコゲナイドII−VI族材料、即ちZnS、ZnSe、CdS、CdSe、CdTeである。そのスペクトルの可視領域全体に亘る可変性(tunability)から、CdSが最も注目されている。これらの材料を大規模生産するための再現性のある方法が、「ボトムアップ(bottom up)」技術手法から開発されており、当該手法によれば、粒子は、「湿式」化学法を用いて、原子毎に(atom-by-atom)、即ち分子からクラスター、粒子へと調製される。

【0004】

2つの基本的ファクターが半導体ナノ粒子に固有の特性に関与しており、双方とも、個々の半導体ナノ粒子のサイズに関している。第1のファクターは、体積に対する表面の大きな比である。粒子が小さくなるにつれて、内部にある原子に対する表面原子の数の割合は増加する。これにより、材料の全般的な特性において重要な役割を果たす表面特性が導かれる。第2のファクターは、多くの材料が半導体ナノ粒子を含むと、サイズによって材料の電子特性が変化し、更に、量子閉じ込め効果によって、粒子のサイズが小さくなるにつれてバンドギャップが徐々により大きくなる。この効果は、「箱への電子(electron in a box)」の閉込めの結果であり、対応するバルク半導体材料で観察される連続的なバンドではなく、原子及び分子で観察されるバンドと類似した離散的エネルギーレベルを生じさせる。このため、半導体ナノ粒子では、それら物理パラメータが原因で、エネルギーが第1励起子遷移よりも大きい、電磁放射、光子の吸収によって生じる「電子と正孔(electron and hole)」が、対応するマクロ結晶材料中における場合もより互いに接近しており、更に、クーロン力の相互作用を無視することができない。これにより、ナノ粒子材料の粒径及び組成に依存する狭帯域放射が導かれる。このため、量子ドットは、対応するマクロ結晶材料よりも高い運動エネルギーを有し、その結果、第1励起子遷移(バンドギャップ)は、粒子径が減少するにつれ、エネルギーが増大する。

【0005】

コア型半導体ナノ粒子(Core semiconductor nanoparticles)は、外側の有機保護層(organic passivating layer)を伴った単一の半導体材料から成り、ナノ粒子表面に位置する欠陥及びダングリングボンドで起こる電子−正孔再結合が、非放射型の電子正孔再結合になり得ることで、量子効率が比較的低くなる傾向がある。量子ドットの無機表面の欠陥及びダングリングボンドを除去する1つの方法は、第2の無機材料を成長させて、「コア−シェル型(core-shell)」粒子を生成するものである。第2の無機材料は、コア粒子の表面にエピタキシャルに形成されたコア材料よりもバンドギャップが広く、且つ格子不整合が小さい。コア−シェル型粒子は、さもなくば非発光再結合源として機能したであろう表面状態から、コアに閉じ込められたあらゆるキャリアを分離する。一例として、CdSeコアの表面で成長するZnSシェルがある。別のアプローチは、コア−マルチシェル型構造を形成することである。コア−マルチシェル型構造では、「電子−正孔」対が、単一のシェル層に完全に閉じ込められており、シェル層は、量子ドット−量子井戸構造のような、特定の材料のいくつかの単分子層からなる。ここで、コアは、バンドギャップが広い材料、続いてシェルが薄く、バンドギャップが狭い材料からなり、更にはバンドギャップが広い層でキャッピング(cap)されている。例えば、CdS/HgS/CdSは、コアナノ結晶の表面のCdをHgで置換して、僅かな数単分子層のHgSを堆積させて、さらに、覆うように単分子層のCdSを成長させることで成長する。その結果として生じる構造は、HgS層における光励起キャリアの明確な閉込めを示す。量子ドットに更なる安定性を加え、電子−正孔対の閉じ込めを容易にするために、最もよくみられるアプローチの1つに、コア上に組成傾斜合金層(compositionally graded alloy layer)をエピタキシ成長させることがある。これにより、さもなくば欠陥を生じさせたであろう歪み(strain)を軽減させることができる。更に、CdSeコアに関して、構造安定性と量子収量を改善するためには、ZnSのシェルを直接コア上で成長させるのではなく、Cd1-xZnxSe1-ySyの傾斜合金層が用いられてよい。これにより、量子ドットのフォトルミネッセンス放射が大いに増大することがわかっている。

【0006】

また、原子不純物で量子ドットをドーピングすることは、ナノ粒子の放射特性及び吸収特性を操作する効果的な方法である。マンガン及び銅を有するセレン化亜鉛及び硫化亜鉛(ZnSe:Mn又はZnS:Cu)等のバンドギャップが広い材料のドーピング手順が開発されている。半導体ナノ結晶において様々なルミネッセンス活性体でドーピングすると、バルク材料のバンドギャップよりも更に低いエネルギーでフォトルミネッセンス及びエレクトロルミネッセンスを調整(tune)できるが、量子サイズ効果は、活性体による放射のエネルギーを大きく変化させずに、量子ドットのサイズによって励起エネルギーを調整できる。

【0007】

量子ドットナノ粒子を広範囲に開発しようとしても、物理的/化学的な不安定性や、多くの材料との不適合性によって、及び/又は、溶媒、インク、ポリマー、ガラス、金属、電子材料、電子デバイス、生体分子や細胞への組込みのような、量子ドットを可能である十分な能力で利用するのに要する処理によって制限されてきた。その結果、量子ドットを、所望の用途の材料及び/又は処理要求に対してより安定且つ適合させるために、量子ドットの表面改質手順が次々と採用されてきた。

【0008】

特に魅力的な可能性のある量子ドットの利用分野は、次世代発光ダイオード(LED)の開発にある。LEDは、現代の生活において益々重要となっており、例えば自動車の照明、交通信号、一般照明、液晶ディスプレイ(LCD)、バックライト及びディスプレイ画面において、量子ドットの主要な利用の1つとなる可能性を有することが考えられる。

【0009】

現在、LEDデバイスは、AlGaAs(赤)、AlGaInP(橙−黄−緑)、及びAlGaInN(緑−青)等のソリッドステートの無機化合物半導体から製造される。しかし、利用可能なソリッドステートの化合物半導体を混合して、白色光を放射するソリッドステートLEDを生産することはできない。更に、様々な周波数のソリッドステートLEDを混ぜることによって、「純粋(pure)」色を生じさせることは難しい。従って、現在、白色を含む、要求される色を生じさせるように色を混合する主な方法は、リン光性材料(phosphorescent materials)の組合せを用いるものであり、それらは、ソリッドステートLEDの上に配置される。これによって、LEDの光(「1次光」)がリン光性材料によって吸収され、その後異なる周波数で再放射される(「2次光」)。即ち、リン光性材料が1次光を2次光にダウンコンバージョンする。更に、リン光体ダウンコンバージョンによって生じる白色LEDの使用により、ソリッドステートの赤−緑−青色LEDの組合せよりも低いコストの且つ簡易なデバイス製造が導かれる。

【0010】

現在、ダウンコンバージョン用に用いられるリン光性材料は、UV又は主に青色の光を吸収し、これをより長い波長に変換する。殆どのリン光体は現在、三価希土類元素をドーピングされた酸化物又はハロリン酸塩(halophosphates)を用いている。SrGa2S4:Eu2+等の緑色リン光体とSrSiEu2+等の赤色リン光体とを加えた青色又はUV放射ソリッドステートデバイス、即ち青色光放射LEDを、又は、Sr2P2O7:Eu2+;Mu2+等の黄色リン光体と青−緑色リン光体とを加えたUV光放射LEDを、青、緑及び赤色領域にて放射するリン光体とを混合することによって、白色放射は得られる。白色LEDは、青色LEDを黄色リン光体と組み合わせることによっても製造されてよいが、このやり方を用いる場合、LED及びリン光体の同調性(tunability)の欠如により、色彩管理及び演色が粗末になる。更に、従来のLEDリン光体技術は、演色が粗末な(即ち、演色評価数(CRI)<75)ダウンコンバージョン材料を用いている。

【0011】

基本的な(Rudimentary)量子ドットベースの発光デバイスは、通常はシリコン又はアクリレートである、光学的に透明な(即ち、十分に透過的な)LEDカプセル化媒体(medium)に、コロイド的に生産された量子ドットを埋め込み、その後ソリッドステートLEDの上に配置することによって、製造されている。量子ドットの使用は、量子ドットが単分散される場合、放射波長を調整する能力、強い吸収特性、及び低い散乱性等の、より従来的なリン光体の使用に勝る幾らか顕著な利点を潜在的に有する。

【0012】

次世代発光デバイスにおける量子ドットの商業的用途において、量子ドットは、LEDカプセル化材料に組み込まれる一方で、可能な限り完全に単分散されたまま、量子効率を著しく損失させないようにすべきである。現在まで開発された方法は、特に現在のLEDカプセル材(encapsulant)の性質のために、問題がある。量子ドットは、現在のLEDカプセル材に調合される場合、塊になり得、これによって量子ドットの光学性能を低下させている。更に、量子ドットがLEDカプセル材に組み込まれた後も、酸素がカプセル材を通って量子ドットの表面へ移動し得、これにより光酸化を導き、結果として量子収量(QY)の降下を導いてよい。

【0013】

量子ドットベースの発光デバイスを含むがこれに限られない、幅広い範囲の用途に亘った量子ドットの用途の大きな潜在的可能性を考慮して、量子ドットをより明るく、より寿命を長く、及び/又は種々の種類の処理条件に対して反応し難くするために、量子ドットの安定性を高める方法を開発しようとして、種々のグループによる研究が既に始められている。例えば、適度に効率的な量子ドットベースの発光デバイスが、現在公開されている方法を基に実験室条件下で製造されてよい。しかし、経済的に実行可能な規模で、消費者の要求を満足する程十分に高い性能レベルをもたらす、発光デバイス等の量子ドットベースのデバイスを製造する量子ドットベース材料及び方法の開発に対する重要な課題が残っている。

【0014】

本発明の目的は、半導体ナノ粒子ベースの材料及び/又はこのような材料を製造する現在の方法に関連する前述の1又は複数の課題を取り除き、又は軽減することである。

【発明の概要】

【0015】

本発明の第1の態様は、半導体ナノ粒子の集団を含む1次マトリックス材料を含んでいる1次粒子を提供し、各1次粒子は、半導体ナノ粒子の物理的、化学的、及び/又は光安定性を高めるための添加物を更に含んでいる。

【0016】

このため、本発明は、幅広い範囲の用途で用いるために、ロバスト性、及びその結果として半導体ナノ粒子の性能が改良され得る手段を提供する。用途は、特に、半導体ナノ粒子ベースの発光デバイスの製造であるが、これに限られない。デバイスは、LEDを1次光源として、そして半導体ナノ粒子を2次光源として組み込むことが好ましい。安定性を高める1又は2種以上の添加物を具えた各1次粒子に与えることによって、半導体ナノ粒子は、周囲の環境とその後の処理工程とに対して反応し難くなる。

【0017】

好ましい実施形態において、複数の量子ドットは、1又は複数のシリカビーズに組み込まれる。1又は複数のシリカビーズはまた、ベンゾフェノンやその誘導体などの遊離基捕捉剤(free radical scavenger)を含んでいる。量子ドット含有ビーズは、次に、シリコン、エポキシ樹脂、(メタ)アクリレート又はポリマー材料等のホストLEDカプセル化材料に埋め込まれるか取り込まれる(entrapped)。このような配置が図1に概略的に描かれており、電流を与えた直後に青色1次光(2)を放射するように構成されたLED(1)が、市販のLEDカプセル材(3)に沈められている。その中には、ビーズの安定性を高めるための遊離基捕捉剤を含んでいる複数の量子ドット含有シリカビーズ(4, 5)が埋め込まれている。一部のビーズ(4)は、LED(1)の青色1次光による励起の直後に赤色2次光(6)を放射する量子ドットを含んでおり、残りのビーズ(4)は、LED(1)の青色1次光による励起の直後に緑色2次光(7)を放射する量子ドットを含んでいる。

【0018】

用語「ビーズ」は、本明細書中で便宜上用いられており、ある特定のサイズ又は形状を、「ビーズ」として記載される材料に限定させる意図はない。このため、例えば、ビーズは球形であってよいが、他の形状であってもよい。本明細書中で「マイクロビーズ」という場合、これは、ミクロン規模の大きさを有する先に規定した「ビーズ」をいうことを意図している。

【0019】

各1次粒子には、表面コーティング材料の分離層が提供されてよい。用語「コーティング」は、本明細書中で、別の材料に与えられた材料の1又は複数の層に言及するのに用いられており、その別の材料の外表面又は溶媒がアクセス可能な表面を部分的に、又は完全にカバーしてよい。「コーティング」材料は、「コーティング」材料が与えられた材料の内部構造に少なくとも部分的に浸透してよいが、コーティングがなお、コーティングされた材料を通る、例えば酸素等の潜在的に有害な種の通過に対して、バリアとしての何らかの保護レベル又は機能レベルをなお提供することが条件である。本明細書中で本発明の種々の態様を規定するのに用いられる文言から、各1次粒子に与えられる「コーティング」は、LEDカプセル材の至る所に分散される複数の樹脂ビーズのような、同じユニタリマトリックス(unitary matrix)型の材料に含まれるかカプセル化される複数の粒子ではなく、個々に別々にコーティングされた複数の粒子の生成をもたらすことは理解できるであろう。

【0020】

ナノ粒子含有1次粒子又はビーズは、マイクロビーズの形態で与えられることが好ましい。直径が50nm乃至500μm、又はより好ましくは25nm乃至0.1mm、又は更により好ましくは20nm乃至0.5mmのサイズに及び得る小さいマイクロビーズに量子ドットを予め入れて、添加物を加え、その後、例えばポリマー材料又は酸化材料の表面コーティングを随意選択的に与える。その結果もたらされるビーズは、UV又は青色LED上でのLEDカプセル化材料への量子ドット含有ビーズの組込みのような、周囲環境及び/又は続く処理条件に対してより安定する。結果として、例えばLEDベースのデバイスにおいて用いられる場合、量子ドットの取扱いがより容易になるだけでなく、量子ドットの光学性能が改善され、量子ドットが放射する光の色を調整するのがより簡易になる。更に、このアプローチは、演色、色の処理、及び色の再現を容易にするのに、LEDカプセル材(例えば、シリコン、エポキシ、(メタ)アクリレート、ポリマー材料等)に量子ドットを直接組み込もうとするよりも簡易であり、光酸化に対してより卓越した量子ドット安定性を提供する。

【0021】

量子ドット含有ビーズは、現在使用されるYAGリン光性材料と同じ、10乃至100μmに及ぶサイズ等の、任意の所望のサイズに製造でき、このため、現在商業的に使用されるリン光性材料の形態と類似の形態で、既存のLED製造者に供給されてよい。更に、添加物を入れている量子ドット含有ビーズは、既存のLED製造インフラストラクチャに適合した形態である。

【0022】

処理中の量子ドットの量子収量(QY)の損失が非常に少ないか存在しないという利点がある。安定性を高める添加物を入れており、随意選択的にコーティングされた量子ドット含有ビーズを用いるこの新たなアプローチは、LEDカプセル化媒体に量子ドットを直接調合する場合よりも、又は、添加物若しくは保護表面コーティングを取り入れていない量子ドットビーズを用いる場合よりも、量子効率の損失を小さくする。量子収量の損失が非常に少ないか存在しないので、より演色し易く、ビニング(binning)の要求がより少ない。従来技術の方法を用いてカプセル化媒体に量子ドットを直接調合する場合、量子ドットの再吸収、又は量子収量の損失、及びPL最大位置の転移のため、色彩管理が非常に困難であることが示されてきた。更に、バッチ毎(batch to batch)の、即ちデバイス毎(device-to-device)の再現性は、達成するのが非常に困難であるか、不可能である。量子ドットを、安定性を高める添加物を入れている1又は複数のビーズに予め入れて、その後ビーズを随意選択的にコーティングすることによって、デバイスによって放射される光の色は、より質が高く、より管理し易く、より再現性があるものとなる。

【0023】

既知の量の量子ドットを安定性を高める添加物を入れているビーズに組み込んで、ビーズに随意選択的に保護表面コーティングを与えることによって、水分、酸素及び/又はフリーラジカル等の有害な種の移動が取り除かれるか少なくとも減らされる。これによって、量子ドットベースの材料及びデバイスの工業生産までの共通のハードルが取り除かれるか、少なくとも小さくなる。

【0024】

本発明の第2の実施の態様は、1次マトリックス材料と、半導体ナノ粒子の集団と、半導体ナノ粒子の物理的、化学的及び又は光安定性を高める添加物とを含む1次粒子を提供するための方法を提供することであり、該方法は、前記1次粒子を形成するために適した条件下で、半導体ナノ粒子、1次マトリックス材料及び添加物を結合する工程を含む。

【0025】

添加物は、1次粒子の初期生成中に、「裸の」半導体ナノ粒子と1次マトリックス材料の前駆体とに結合されてよい。代替的又は付加的に、添加物は、半導体ナノ粒子が1次マトリックス材料に取り込まれた後に加えられてよい。

【0026】

添加物を入れている量子ドット含有1次粒子は、2次マトリックス材料に分布されてよく、2次マトリックス材料は、1次マトリックス材料と同じか、又は異なっていてよい。

【0027】

本発明の更なる態様は、本発明の第1の態様による2次マトリックス材料に分散された複数の1次粒子を組み込む複合材料を提供する。

【0028】

更なる態様は、ホスト発光ダイオードカプセル化媒体に埋め込まれた、前述の更なる態様による複合材料を含む調製物と光学的に繋がっている1次光源を有する発光デバイスを提供する。

【0029】

2次マトリックス材料は、前述の1次マトリックス材料の群から選ばれてよい。例として、2次マトリックス材料は、ポリマー、樹脂、モノリス、ガラス、ゾルゲル、エポキシ、シリコン及び(メタ)アクリレートからなる群から選ばれる材料を含んでよい。

【0030】

加えて、2次マトリックス材料は、1又は複数の1次粒子を含む1若しくは複数の2次粒子に形成されてよい。2次粒子には、1次粒子に加えた添加物について本明細書に記載したものと似たような方法で、添加物が与えられてよい。従って、2次マトリックス材料は、1又は複数の2次粒子の形態であってよく、各2次粒子には、安定性を高める更なる添加物が与えられてよい。更なる添加物は、1次粒子内に存在する1又は複数の添加物と同じか又は異なっていてもよい。

【0031】

代わりに、量子ドットは、まず、1又は複数のタイプのポリマービーズのような1又は複数のマトリックス材料にキャプチャされてよい。その後、これらのビーズの夫々、又はビーズ内のビーズが、1次マトリックス材料に含められて、安定性を高める添加物を入れた本発明の第1の態様及び第2の態様の1次粒子が形成されてよい。故に、1次マトリックス材料に含まれる半導体ナノ粒子は、「裸の」ナノ粒子であるか、1次マトリックス材料にキャプチャされコーティングされる前に1次マトリックス材料の1又は複数のレイヤーに、既に含まれていてもよい。

【0032】

図7乃至図10は、本発明の4つの好ましい実施形態によるプロセスを図示しており、添加物が、量子ドット含有ビーズを、又は1又は複数のタイプの大きなビーズ内の粒子ドット含有ビーズを形成する間の異なる段階で加えられている。

【0033】

図7は、本発明の第1実施形態によるプロセスを示している。添加物は、「裸の」量子ドットを含む1次粒子の形成の間に量子ドットの集団と結合し、その結果、添加物が1次粒子に含まれる。図8は、第2実施形態によるプロセスを示している。まず、「裸の」量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズ内で第1カプセル化され、次に添加物が、量子ドットを含んでいるビーズを含む第2タイプのポリマー(ポリマー2)で作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。図9は、本発明の第3実施形態によるプロセスを示している。まず、量子ドットが、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第2タイプのポリマー(ポリマー2)から作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。図10は、第4実施形態によるプロセスを示している。まず、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に、それらビーズは、「ビーズインビーズ」複合材料を形成するための第2タイプのポリマー(ポリマー2)で形成されたビーズ内でカプセル化される。次に添加物が、量子ドットを含んでいる「ビーズインビーズ」複合材料を含む第3タイプのポリマー(ポリマー3)から形成される1次粒子が形成する間に、量子ドットを含んでいる「ビーズインビーズ複合材料」と結合し、それにより、添加物が1次粒子に含まれる。上記の実施形態の何れが、1次粒子形成の間の2以上のステージにて添加物が添加されるように組み合わされてよく、その結果、1次粒子は、それらの2又は3以上の層又はシェルに、同じ又は異なる添加物と共にビーズインビーズ混合物を含むことが理解されるであろう。

【0034】

本発明の更なる態様は、ホスト発光ダイオードカプセル化媒体に埋め込まれた、本発明の第1の態様による複数の1次粒子を含む調製物と光学的に繋がった(optical communication)1次光源を有する発光デバイスを提供することである。

【0035】

<1次マトリックス材料>

1次マトリックス材料は、光学的に透過な媒体、即ち、光が通過して、そして必ずでないが、光学的にほぼ透明な媒体であることが好ましい。1次マトリックス材料は、ビーズ又はマイクロビーズの形態であることが好ましく、樹脂、ポリマー、モノリス、ガラス、ゾルゲル、エポキシ、シリコン、(メタ)アクリレート等であってよく、或いは、シリカを含んでいてよい。

【0036】

好ましい1次マトリックス材料の例として、アクリレートポリマー(例えば、ポリメチル(メタ)アクリレート、ポリブチルメタクリレート、ポリオクチルメタクリレート、アルキルシアノアクリレート 、ポリエチレングリコールジメタクリレート、ポリ酢酸ビニル等)、エポキシド(例えば、EPOTEK 301 A+B熱硬化エポキシ、EPOTEK OG112−4 single pot UV硬化エポキシ、又はEX0135AとB熱硬化エポキシ)、ポリアミド、ポリイミド、ポリエステル、ポリカーボネート、ポリチオエーテル、ポリアクリロニトリル、ポリジエン、ポリスチレンポリブタジエンコポリマー(Kratons)、パイリレン(pyrelene)、ポリ−パラ−キシリレン(パリレン)、シリカ、シリカ−アクリレートハイブリッド、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVDF)、ポリジビニルベンゼン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリイソブチレン(ブチルラバー)、ポリイソプレン、及びセルロース誘導体(メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルメチルセルロースフタレート、ニトロセルロース)、並びにこれらの組合せがある。

【0037】

<安定性を高める添加物>

半導体ナノ粒子を含む1次粒子へ、単一又は任意の望ましい組合せで加えられ得る添加物は、以下に示すような意図した機能によって、グループ化できる。

a.機械的シーリング(Mechanical sealing):ヒュームドシリカ(例えば、Cab−O−SilTM)、ZnO、TiO2、ZrO、ステアリン酸マグネシウム、ステアリン酸亜鉛。全てが、機械的シーリングを与える、及び/又は多孔率を減ずるフィルターとして使用される。

b.キャッピング剤:テトラデシルホスホン酸(TDPA)、オレイン酸、ステアリン酸、ポリ不飽和脂肪酸、ソルビン酸、メタアクリル酸亜鉛、ステアリン酸マグネシウム、ステアリン酸亜鉛、イソプロピルミリステート。これらの幾つかは、複数の官能性を有しており、キャッピング剤、遊離基捕捉剤、及び/又は還元剤として機能する。

c.還元剤:アスコルビン酸パルミテート、α−トコフェノール(ビタミンE)、オクタンチオール、ブチルヒドロキシアニソール(BHA)、ブチルヒドロキシトルエン(BHT)、ガレートエステル(プロピル、ラウリル、オクチルなど)、及びメタ重亜硫酸(例えば、ナトリウム又はカリウム塩)。

d.遊離基捕捉剤:ベンゾフェノン、及び

e.水素化物反応剤(Hydride reactive agents):1,4−ブタンジオール、メタクリル酸2−ヒドロキシエチル、メタクリル酸アリル、1,6ヘプタジエン−4−オル、オクタジエン、及び1,4ブタジエン。

【0038】

特定の用途に対する1又は複数の添加物の選択は、半導体ナノ粒子材料の特性(例えば、ナノ粒子材料が、物理、化学及び/又は光誘起分解にどの程度敏感か)と、1次マトリックス材料の特性(例えば、遊離基、酸素、水分等の、潜在的に有害な種がどの程度浸透し易いか)と、1次粒子を含む最終材料又はデバイスの意図する機能(例えば、材料又はデバイスの動作状態)と、最終材料又はデバイスを製作するために要求されるプロセス条件とに依存するだろう。従って、上記のリスク要因の予備知識と共に、1又は複数の適切な添加物が、あらゆる所望の半導体ナノ粒子の用途に適するように上記5つのリストから選択されてよい。

【0039】

<1次粒子表面コーティング材料>

1次粒子に与えられてよいコーティングが意図する機能の1つは、各1次粒子に保護バリアを与えて、酸素、水分又はフリーラジカル等の有害であり得る種が、外部環境から1次マトリックス材料を通って半導体ナノ粒子にまで及ぶような通過又は拡散を防止することである。結果として、半導体ナノ粒子は、周囲環境と、LEDベースの発光デバイスの製造等の用途においてナノ粒子を利用するのに通常要求される種々の処理条件とに対して反応し難くなる。

【0040】

コーティングは、1次マトリックス材料を通る酸素又はあらゆる種類の酸化剤の通過に対するバリアであることが好ましい。コーティングは、1次マトリックス材料を通るフリーラジカル種の通過に対するバリアであり得、及び/又は1次粒子の周囲環境中の水分が1次粒子の半導体ナノ粒子と接触し得ないような防湿バリア(moisture barrier)であることが好ましい。

【0041】

コーティングは、1次粒子の表面に任意の所望の厚さのコーティング材料の層を与えてよいが、所望の保護レベルをもたらすことを条件とする。表面層コーティングは、厚さが約1乃至10nm、最大で約400乃至500nm、又はそれ以上であってよい。好ましくは、層の厚さは、1nm乃至200nmの範囲にあり、より好ましくは約5乃至100nmの範囲にある。

【0042】

第1の好ましい実施形態において、コーティングは、誘電体(絶縁体)、金属酸化物、金属窒化物又はシリカベースの材料(例えばガラス)等の無機物を含む。

【0043】

金属酸化物は、単金属酸化物(即ち、例えばAl2O3等の、単一タイプの金属イオンと組み合わされた酸化物イオン)、又は混合金属酸化物(即ち、例えばSrTiO3等の、2又は3以上のタイプの金属イオンと組み合わされた酸化物イオン)であってよい。(混合)金属酸化物の金属イオンは、周期表の2族、13族、14族又は15族等の任意の適切な族から選ばれるか、遷移金属、dブロック金属、又はランタニド金属であってよい。

【0044】

好ましい金属酸化物は、Al2O3、B2O3、Co2O3、Cr2O3、CuO、Fe2O3、Ga2O3、HfO2、In2O3、MgO、Nb2O5、NiO、SiO2、SnO2、Ta2O5、TiO2、ZrO2、Sc2O3、Y2O3、GeO2、La2O3、CeO2、PrOx(x=適切な整数)、Nd2O3、Sm2O3、EuOy(y=適切な整数)、Gd2O3、Dy2O3、Ho2O3、Er2O3、Tm2O3、Yb2O3、Lu2O3、SrTiO3、BaTiO3、PbTiO3、PbZrO3、BimTinO(m=適切な整数;n=適切な整数)、BiaSibO(a=適切な整数;b=適切な整数)、SrTa2O6、SrBi2Ta2O9、YScO3、LaAlO3、NdAlO3、GdScO3、LaScO3、LaLuO3、Er3Ga5O13からなる群から選ばれる。

【0045】

好ましい金属窒化物は、BN、AlN、GaN、InN、Zr3N4、Cu2N、Hf3N4、SiNc(c=適切な整数)、TiN、Ta3N5、Ti−Si−N、Ti−Al−N、TaN、NbN、MoN、WNd(d=適切な整数)、WNeCf(e=適切な整数;f=適切な整数)からなる群から選ばれてよい。

【0046】

無機コーティングは、任意の適切な結晶形のシリカを含んでよい。

【0047】

コーティングは、有機材料又はポリマー材料と組み合わせて、無機材料を組み込んでよい。例として、好ましい実施形態では、コーティングは、シリカ−アクリレートハイブリッド材料等の無機/ポリマーハイブリッドである。

【0048】

第2の好ましい実施形態において、コーティングは、ポリマー材料を含んでよく、当該ポリマー材料は、飽和炭化水素ポリマー又は不飽和炭化水素ポリマーであり、或いは、1又は複数のヘテロ原子(例えばO、S、N、ハロー)又はヘテロ原子含有官能基(例えば、カルボニル、シアン、エーテル、エポキシ、アミド等)を組み込んでよい。

【0049】

好ましいポリマーコーティング材料の例としては、アクリレートポリマー(例えば、ポリメチル(メタ)アクリレート、ポリブチルメタクリレート、ポリオクチルメタクリレート、アルキルシアノアクリレート 、ポリエチレングリコールジメタクリレート、ポリ酢酸ビニル等)、エポキシド(例えば、EPOTEK 301 A+B熱硬化エポキシ、EPOTEK OG112−4 single pot UV硬化エポキシ、又はEX0135AとB熱硬化エポキシ)、ポリアミド、ポリイミド、ポリエステル、ポリカーボネート、ポリチオエーテル、ポリアクリロニトリル、ポリジエン、ポリスチレンポリブタジエンコポリマー(Kratons)、パイリレン、ポリ−パラ−キシリレン(パリレン)、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVDF)、ポリジビニルベンゼン、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリイソブチレン(ブチルラバー)、ポリイソプレン、及びセルロース誘導体(メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロピルメチルセルロースフタレート、ニトロセルロース)、並びにこれらの組合せがある。

【0050】

前述の種類の1次粒子材料に量子ドットを組み込んで、粒子をコーティングすることによって、さもなくば反応性であったろう量子ドットを、損傷を与える可能性がある周囲の化学的環境から保護することが可能となる。更に、例えば直径が20nm乃至500μmの範囲のサイズの単一のビーズに複数の量子ドットを配置し、例えばポリマー材料又は無機材料である適切な保護コーティングをビーズに与えることによって、その結果もたらされたコーティングされたQD−ビーズは、「QD−ソリッド−ステート−LED」発光デバイスにおいて量子ドットをダウンコンバージョン体として用いる場合のような、最も商業的な用途に量子ドットを組み込むことが求められる、化学工程、機械工程、熱工程及び/又は光処理工程の種類について、フリーな「裸の(naked)」量子ドット、又はコーティングされていないQD−ビーズよりも、安定している。

【0051】

各1次粒子は、任意の所望の数及び/又は種類の半導体ナノ粒子を含んでよい。このため、1次粒子の1次マトリックス材料は、コーティングされた複数のQD含有ビーズが、予め定めた波長、即ち色の単色の光を放射するように、特定のサイズ範囲の単一タイプの半導体ナノ粒子を、例えばInP、InP/ZnS又はCdSeを含んでよい。用いられる半導体ナノ粒子材料の種類を変えることによって、例えば、ナノ粒子、ナノ粒子コア半導体材料のサイズを変えることによって、及び/又は、1若しくは複数の異なる半導体材料の外殻を加えることによって、放射光の色は調整されてよい。

【0052】

更に、色彩管理はまた、様々な種類の半導体ナノ粒子を、例えば様々なサイズのナノ粒子、及び/又は様々な化学組成のナノ粒子等を、各粒子の1次マトリックス材料に組み込むことによって、達成されてよい。

【0053】

更に、色及び色の強度は、各粒子における適切な半導体ナノ粒子数を選ぶことによって、制御される。各1次粒子は、1又は複数の様々な種類の、好ましくは少なくとも約1000個の、より好ましくは少なくとも約10,000個の、より好ましくは少なくとも約50,000個の、そして最も好ましくは少なくとも約100,000個の、半導体ナノ粒子を含む。

【0054】

1次粒子がビーズ又はマイクロビーズの好ましい形態で与えられている場合、ビーズの一部又は全ては、1次光源(例えばLED)によって放射される1次光により励起されると第2光を放射できる1又は複数の半導体ナノ粒子を含むことが好ましい。

【0055】

1次粒子は、LEDカプセル材等のカプセル化媒体に分散されて、ロバストなQD含有調製物を提供してよい。これは、続く処理工程において安全に使用され、例えば、所望量のこのような調製物をLEDチップ上に堆積して、QD/LEDベースの発光デバイスが提供される。任意の所望数のビーズが、カプセル化媒体に分散されるか埋め込まれてよく、例えば、調製物は、1乃至10,000個、より好ましくは1乃至5000個、そして最も好ましくは5乃至1000個のビーズを含んでよい。

【0056】

カプセル化媒体は、その中に、半導体ナノ粒子を含有する1又は複数タイプの1次粒子を埋め込んでよいことも当然理解されるはずである。つまり、2又は3以上の異なる種類の1次粒子(ナノ粒子を1又は複数含む)が、同じカプセル化媒体に埋め込まれてよい。このように、ナノ粒子の集団が2以上の異なる種類のナノ粒子を含む場合、1次粒子の性質は、それら異なる種類のナノ粒子と使用される特定の媒体の双方との適合性を最適にするために選択されてよい。

【0057】

フリーな量子ドット又はコーティングされていない量子ドット含有ビーズに勝る、安定性を高める添加物と随意選択的に表面コーティングを含む量子ドット含有ビーズの利点は、空気と水分に対するより優れた安定性、光酸化に対するより優れた安定性、及び/又は機械処理に対するより優れた安定性を含む。更に、サイズが僅か50nm乃至500μmの範囲内にあり得る小さなマイクロビーズに量子ドットを予め入れて、安定性を高める添加物を加え、さらに随意選択的にマイクロビーズを個別にコーティングし、このような複数の量子ドット含有ビーズをUV又は青色LEDのLEDカプセル化材料に組み込むことによって、その結果もたらされるLEDベースの発光デバイスによって放射される光の色を、制御可能且つ再現可能なように変更することは、比較的簡単な処理となる。

【0058】

<半導体ナノ粒子>

望ましい任意の種類の半導体ナノ粒子が本発明において利用されてよい。好ましい実施形態において、ナノ粒子はイオンを含み、限定するものでないが、周期表の11族、12族、13族、14族、15族又は16族等の望ましい任意の群から選ばれてよい。ナノ粒子は、遷移金属イオン又はd−ブロック金属イオンを組み込んでよい。ナノ粒子は、第1イオン及び第2イオンを含むことが好ましく、第1イオンは、周期表の11族、12族、13族又は14族から選ばれることが好ましく、第2イオンは、14族、15族又は16族から選ばれることが好ましい。ナノ粒子は、CdO、CdS、CdSe、CdTe、ZnO、ZnS、ZnSe、ZnTe、InP、InAs、InSb、AlP、AlS、AlAs、AlSb、GaN、GaP、GaAs、GaSb、PbS、PbSe、Si、Ge、MgS、MgSe、MgTe及びそれらの組合せからなる群から選ばれる1又は複数の半導体材料を含んでよい。更に、ナノ粒子は、バイナリーコア型、ターシャリーコア型又はクォータナリーコア型、コア−シェル型又はコア−マルチシェル型、ドープ又は傾斜(graded)ナノ粒子であってよい。

【0059】

適切な任意の方法が用いられて、本発明の種々の態様において用いられる半導体ナノ粒子を生成してよい。とは言え、分子クラスター化合物が存在する状況で、クラスター化合物へのナノ粒子のシーディング(seeding)と、クラスター化合物上でのナノ粒子の成長とを許容する条件下で、ナノ粒子前駆体組成物をナノ粒子の材料に変換することによって、半導体ナノ粒子が生成されることが好ましい。この方法は、同時係属の出願人の欧州特許出願(欧州特許出願公開第1743054A号)に記載されたやり方を用いてよい。

【0060】

都合の良いことには、ナノ粒子は、第1イオン及び第2イオンを組み込んでおり、ナノ粒子前駆体組成物は、合成方法1.1及び1.2において以下に例示するように、好ましくは分子クラスター化合物の存在下で、組み合わせられる第1イオン及び第2イオンを夫々含む第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む。

【0061】

第1前駆体種及び第2前駆体種は、前駆体組成物において別個の種であってよく、又は、第1イオン及び第2イオンの双方を含む単一の分子種の一部を形成してよい。

【0062】

分子クラスター化合物を用いる好ましい実施形態において、分子クラスターは、第3イオン及び第4イオンを含むことが好ましい。第3イオン及び第4イオンの少なくとも1つは、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種に夫々含まれる第1イオン及び第2イオンと異なることが好ましい。第3イオン及び第4イオンは、限定するものでないが、周期表の11族、12族、13族、14族、15族又は16族等の望ましい任意の群から選ばれてよい。第3イオン及び/又は第4イオンは、遷移金属イオン又はd−ブロック金属イオンであってよい。第3イオンは、周期表の11族、12族、13族又は14族から選ばれ、第4イオンは、14族、15族又は16族から選ばれることが好ましい。

【0063】

例として、分子クラスター化合物は、周期表の12族及び16族から夫々第3イオン及び第4イオンを組み込んでよく、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種由来の第1イオン及び第2イオンは、合成方法1.2のように、周期表の13族及び15族から夫々選ばれてよい。同時継続する出願人の国際PCT特許出願(国際出願PCT/GB2008/002560号)に記載されたやり方が用いられてよい。

【0064】

第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種の反応中、第1ナノ粒子前駆体種は、1又は複数の部分に加えられてよく、第2ナノ粒子前駆体種は、1又は複数の部分に加えられてよいことが理解できるであろう。第1ナノ粒子前駆体種は、2以上の部分に加えられることが好ましい。この場合、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む反応混合物の温度は、第1前駆体種の各部分を加える間に上昇することが好ましい。加えて、又は代わりに、第2ナノ粒子前駆体種は、2以上の部分に加えられてよく、その直後、第1ナノ粒子前駆体種及び第2ナノ粒子前駆体種を含む反応混合物の温度は、第2前駆体種の各部分を加える間に上昇してよい。同時係属する出願人の欧州特許出願(出願公開第06808360.9号)に記載されるやり方が用いられてよい。

【0065】

任意のコア型、コア−シェル型又はコア−マルチシェル型、ドープされた又は傾斜したナノ粒子において、最終の無機表面原子の配位は通常、不完全であり、反応性が高く十分に配位されていない原子は、粒子の表面上で「ダングリングボンド(dangling bonds)」として機能し、粒子凝集(particle agglomeration)を引き起こしうる。この問題は通常、「剥き出し(bare)の」表面原子を保護有機基で不動体化(キャッピング)することによって解消される。

【0066】

多くの場合、キャッピング剤(capping agent)は、ナノ粒子が調製された溶媒であり、ルイス塩基化合物、又は炭化水素等の不活性溶媒に希釈されたルイス塩基化合物からなる。ルイス塩基キャッピング剤には、孤立電子対が存在しており、ナノ粒子の表面にドナー配位(donor type coordination)できる。この種の配位子には、ホスフィン(トリオクチルホスフィン、トリフェニルホスフィン、t−ブチルホスフィン等)、ホスフィンオキシド(トリオクチルホスフィンオキシド、トリフェニルホスフィンオキシド等)、アルキルホスホン酸、アルキルアミン(ヘキサデシルアミン、オクチルアミン等)、アリールアミン、ピリジン、長鎖脂肪酸及びチオフェン等の単座配位子又は多座配位子が挙げられるが、これらに限らない。

【0067】

有機材料又はシース材料(キャッピング剤)の最外層は、ナノ粒子−ナノ粒子の凝集を阻害する助けとなることに加えて、ナノ粒子をその周囲の電子環境及び化学環境から保護すると共に、他の無機材料、生体材料又は有機材料との化学結合の手段を提供することができる。これによって、官能基がナノ粒子表面から突き出て、他の利用可能な分子と結合/反応/相互作用することができる。例として、アミン、アルコール、カルボン酸、エステル、酸塩化物、無水物、エーテル、ハロゲン化アルキル、アミド、アルケン、アルカン、アルキン、アレン、アミノ酸、アジドの基(groups)等が挙げられるが、これらに限られない。量子ドットの最外層(キャッピング剤)はまた、重合可能であり、ナノ粒子の周りにポリマー層を形成するのに使用できる官能基を処理するように配位された配位子からなってよい。最外層はまた、無機表面(例えばZnS)とチオールキャッピング分子とのジスルフィド結合等を介して、最外無機層に直接結合される有機ユニットからなってよい。これらはまた、粒子の表面に結合されない、更なる官能基を有してよく、これは、粒子の周りにポリマーを形成するのに、又は更なる反応/相互作用/化学結合のために、用いられてよい。

【0068】

ナノ粒子表面結合配位子に結合し得る材料の例は、1次粒子が形成される1次マトリックス材料である。1次粒子のマトリックス分子と何らかの形で適合可能な配位子でナノ粒子をプレコーティングすることで、先に記載したタイプの1次マトリックス材料に、量子ドット等の半導体ナノ粒子を組み込む多数のアプローチが存在する。例として、半導体ナノ粒子がポリマービーズに組み込まれ得る好ましい実施形態では、ナノ粒子は、表面配位子を有するように生成されてよく、該表面配位子は、ポリマービーズのポリマーと結合可能な官能基により、化学反応、共有結合、又は非共有の相互作用(例えば相互キレート化(interchelation))によって、重合可能であり、疎水性であり、親水性であり、正若しくは負に帯電されており、又は官能性である表面配位子を有する。

【0069】

発明者らは、望ましい任意の方法を用いて量子ドットを調製し、これらの量子ドットをシリカビーズ又はポリマービーズに組み込み、少なくとも1つのタイプの安定性を高める添加物を含め、その後ビーズを、ポリアクリレート又は酸化アルミニウムのような誘電性の金属酸化物等の材料の保護バリア層で随意選択的にコーティングし、より顕著にロバストで、容易に処理可能な量子ドット含有材料を提供することが可能であると判断した。この種の量子ドット含有ビーズは、幅広い範囲の用途、特に、限られるわけではないが、LEDベースの発光デバイスの製造において用いられてよい。そこでは、コーティングされたQD−ビーズが、ホストLEDカプセル材に埋め込まれ、その後ソリッドステートのLEDチップ上に堆積されて、量子ドットベースの発光デバイスを形成する。

【0070】

<量子ドットのビーズへの組込み>

量子ドットをビーズに組み込む初期工程を考えると、第1オプションは、量子ドットをビーズに直接組み込むことである。第2オプションは、物理的な取り込み(entrapment)によって量子ドットをビーズに固定化する(immobilise)ことである。これらの方法を用いて、単一タイプの量子ドットをビーズに組み込むことによって、単一タイプの量子ドット(例えば、単色)のみを含むビーズの集団を製造することが可能である。代わりに、2以上のタイプの量子ドット(例えば、材料及び/又はサイズ)の混合物をビーズに組み込むことによって、2以上のタイプの量子ドット(例えば、2以上の色)を含むビーズを構成することが可能である。このような混合されたビーズは、その後、適切な任意の比率で組み合わされて、1次光源(例えばLED)によって放射された1次光による励起の後に任意の所望の色の2次光を放射できる。これは、QD−ビーズ発光デバイスを概略的に示す図4乃至図6において以下に例示されている。図4は、a)各ビーズが白色の2次光を放射し、各ビーズがマルチカラーマルチ量子ドットタイプである、図5は、b)各ビーズが、単色を放射する単一量子ドットタイプであり、ビーズの混合物は白色の2次光を生み出すように組み合わされている、異なる種類のビーズがカラーマルチ量子ドットタイプである、図6は、c)ビーズの混合物が例えば赤等の単色の2次光を放射するような、全てのビーズが単色の単一量子ドットタイプである、QD−ビーズ発光デバイスを示している。

【0071】

安定性を高める各添加物は、初期ビーズ形成の間に、及び/又は、ビーズ内に量子ドットが組み込む上述の2つのオプションのどれかによりビーズが個々に形成された後で、粒子ドット含有ビーズに加えられてよい。

【0072】

<ビーズ形成中のビーズへの量子ドットの組込み>

ビーズ形成中に量子ドットを直接1次粒子(即ち、ビーズ)に組み込む第1オプションに関して、例えば、適切なコア型、コア/シェル型又はコア/マルチシェル型ナノ粒子(例えば、InP/ZnSコア/シェル型量子ドット)が、1又は複数のビーズ前駆体(例えば、アクリレートモノマー、ケイ酸材料、又は双方の組合せ)に接触させられて、その後適切な条件(例えば、重合開始剤の導入)にさらされて、ビーズ材料が形成されてよい。1又は複数の安定性を高める添加物は、ナノ粒子がビーズ前駆体と接触する反応混合物に導入されてよい。さらに、この段階において、表面コーティングをビーズに施すことができる。

【0073】

更なる例として、ヘキサデシルアミンでキャッピングされたCdSeベースの半導体ナノ粒子が、少なくとも1つ、より好ましくは2以上の重合可能な配位子(随意に1配位子を超える)によって処理されて、ヘキサデシルアミンキャッピング層の少なくとも一部が重合可能な配位子により置換される。キャッピング層の重合可能な配位子による置換は、トリオクチルホスフィン酸化物(TOPO)の構造と類似した構造を有しており、重合可能な1又は複数の配位子を選ぶことによって達成されてよく、TOPOは、CdSeベースのナノ粒子に対して周知の非常に高い親和性を有する配位子である。この基本的なやり方は、他のナノ粒子/配位子の対に適用されて、類似の効果を達成し得ることが理解できるであろう。即ち、ナノ粒子の具体的な任意のタイプ(材料及び/又はサイズ)に対して、既知の表面結合配位子の構造に何らかの形で類似した(例えば、類似の物理的及び/又は化学的構造を有する)構造モチーフを含む重合可能な配位子を選ぶことによって、適切な1又は複数の重合可能な表面結合配位子を選ぶことが可能である。一旦ナノ粒子がこのように表面改質されると、それらは、マイクロスケールの多数の重合反応のモノマー構成要素に加えられて、種々の量子ドット含有樹脂及びビーズを形成することができる。

【0074】

量子ドット含有ビーズを構成するのに用いられてよい重合方法の例として、懸濁、分散、乳化、リビング、アニオン、カチオン、RAFT、ATRP、バルク、閉環メタセシス及び開環メタセシスがあるが、これらに限られない。重合反応の開始は、フリーラジカル、光、超音波、カチオン、アニオン、熱等の、モノマーを互いに反応させる適切な任意の手段によって、引き起こされてよい。

【0075】

好ましい方法は、1次マトリックス材料を形成する1又は複数の重合可能なモノマーの熱硬化を含む懸濁重合である。重合可能なモノマーは、例えば、メチル(メタ)アクリレート、エチレングリコールジメタクリレート及び/又は酢酸ビニルを含んでよい。

【0076】

量子ドット含有ビーズは、単に、ビーズを構成するのに用いられる試薬の混合物に量子ドットを加えることで生成されてよい。ある場合には、量子ドット(初期の(nascent)量子ドット)は、これらを合成するのに用いられる反応から分離されて使用され、このため、概ね、不活性な有機配位子外層でコーティングされる。代わりの手順では、ビーズ形成反応の前に、配位子交換処理が実行されてよい。ここで、1又は複数の化学反応性を示す配位子(例えばこれは、重合可能部分(polymerisable moiety)をも含む量子ドットのための配位子であってよい)が、不活性な有機外層にコーティングされる初期量子ドットの溶液に過剰に加えられる。適切なインキュベーション時間後、量子ドットは、例えば沈殿及びその後の遠心分離によって分離され、洗浄され、それから、ビーズ形成反応/処理に用いられる試薬の混合物に組み込まれる。

【0077】

双方の量子ドット組込みストラテジーは、ビーズへの量子ドットの統計的にランダムな組込みをもたらし、このため、重合反応は、統計的に類似した量の量子ドットと、随意選択的に1又は複数の添加物含有ビーズとをもたらすだろう。ビーズのサイズは、ビーズを構成するために用いられる重合反応の選択によって制御できる。加えて、一旦重合方法が選択されると、ビーズのサイズは、例えば、反応混合物をより迅速に攪拌することによってより小さなビーズを生成するような懸濁重合反応において、適切な反応条件を選択することによっても制御されてよい。更に、ビーズの形状は、反応がモールドで行われているか否かに関連した手順の選択によって容易に制御されてよい。ビーズの組成は、ビーズが構成されるモノマー混合物の組成を変えることによって、変更されてよい。同様に、ビーズはまた、種々の量の1又は複数の架橋剤(例えば、ジビニルベンゼン)により、架橋されてよい。ビーズが、例えば架橋剤が5mol%を超えるような高い架橋度で構成される場合、ビーズを構成するのに用いられる反応中に、ポロジェン(porogen)(例えば、トルエン又はシクロヘキサン)を組み込むことが望ましいであろう。そのようなポロジェンの使用は、各ビーズを構成するマトリックスに常在する細孔(pore)を残す。これらの細孔は、ビーズへの量子ドットの侵入(ingress)を可能とする程十分大きいのがよい。

【0078】

<予め製造されたビーズへの量子ドットの組込み>

1次粒子に量子ドットを組み込む第2のオプションにおいて、量子ドットは、物理的な取り込みによって1次マトリックス材料に固定化されてよい。例えば、適切な溶媒(例えば、有機溶媒)中の量子ドットの溶液が、1次粒子のサンプルとインキュベートされてよい。任意の適切な方法を用いて溶媒を除去することで、量子ドットは、1次粒子の1次マトリックス材料に固定される。量子ドットが溶けやすい溶媒(例えば、有機溶媒)にサンプルが再懸濁されない限り、量子ドットは、粒子に固定されたままである。1又は複数の安定性を高める添加物は、例えば、1次粒子と共にインキュベートされる量子ドット溶液に含まれてよい。或いは、まず、量子ドットが1次粒子に加えられ、その後、1又は複数の添加物が1次粒子に加えられてよい。更に、この段階で、もし望むのであれば、表面コーティングが1次粒子に与えられる。

【0079】

更に好ましい実施形態において、半導体ナノ粒子の少なくとも一部は、予め製造された1次粒子に物理的に付着される。付着は、予め製造された1次粒子のポリマーマトリックスでの一部の半導体ナノ粒子の固定化によって、又は、半導体ナノ粒子と予め製造された1次粒子との間の化学的結合、共有結合、イオン結合、若しくは物理的結合によって、達成されてよい。特に好ましい実施態様において、予め製造された1次粒子は、ポリスチレン、ポリジビニルベンゼン及びポリチオールを含む。

【0080】

量子ドットは、多数の方法、例えば、化学的、共有結合的、イオン的、物理的(例えば取込みによる)、又は他の任意の相互作用の形態で、予め製造された1次粒子に不可逆的に組み込まれ得る。予め製造された1次粒子が量子ドットの組み込みに使用される場合、溶媒がアクセス可能な1次粒子の表面は、化学的に不活性であるか(例えば、ポリスチレン)、代わりに、化学反応性/官能性(例えば、メリフィールド樹脂(Merrifield Resin))であってよい。化学官能性は、例えば化学官能性モノマーの組込みによって、1次粒子の構成中に導入され、代わりに、化学官能性は、例えばクロロメチル化反応を行うことにより、後粒子構成処理工程中に導入されてよい。加えて、化学官能性は、重合グラフト(polymeric graft)又は他の類似の処理を含む後粒子構成工程で導入されてよく、これによって、化学反応性ポリマーは、ビーズの外層/アクセス可能な表面に付着される。そのような複数の後構成誘導体化処理は、1次粒子上/1次粒子に、化学官能性を導入するために実行されてよい。

【0081】

粒子形成反応中の1次粒子への量子ドット組込み(即ち、前述した第1のオプション)のように、予め製造された1次粒子は、任意の形状、サイズ、及び組成とすることができ、任意の架橋度を有し、そして、ポロジェンの存在下で構成される場合、常在の細孔を含んでよい。量子ドットは、有機溶媒中の量子ドット溶液をインキュベートし、この溶媒を1次粒子に加えることによって、1次粒子に吸収されて(imbibed)よい。溶媒は、1次粒子を湿らす(wet)ことができなければならず、軽く架橋された、好ましくは0乃至10%架橋された、最も好ましくは0乃至2%架橋された1次粒子の場合、溶媒は、量子ドットの溶媒和に加えて、ポリマーマトリックスを膨潤(swell)させるべきである。量子ドット含有溶媒が1次粒子とインキュベートされると、例えば、混合物を加熱して、溶媒を蒸発させ、1次粒子を構成する1次マトリックス材料に量子ドットを埋め込むことによって、或いは、代わりに、量子ドットは容易に溶解されないが、第1の溶媒と混ざる第2の溶媒を加えて、量子ドットを1次マトリックス材料内にて沈殿させることによって、溶媒は除去されてよい。1次粒子が化学反応性でない場合、固定化は可逆的であり得、或いは、1次粒子が、化学反応性である場合、量子ドットは、化学的、共有結合的、イオン的、又は他の任意の相互作用の形態によって、1次マトリックス材料に恒常的に保持されてよい。上述した量子ドットビーズ形成のどの段階中でも、所望の安定性を高める任意の添加物を加えることができる。

【0082】

<ガラスを生成するためのゾル−ゲルへの量子ドットの組込み>

前述したように、好ましい1次マトリックス材料は、ゾル−ゲル又はガラス等の光学的に透明な媒体である。このような1次マトリックス材料は、前述したような粒子形成処理中に1次粒子に量子ドットを組み込むために用いられる方法と類似したやり方で形成されてよい。例えば、単一タイプの量子ドット(例えば、1色)は、ゾル−ゲル又はガラスを生成するのに用いられる反応混合物に加えられてよい。代わりに、2以上のタイプの量子ドット(例えば、2以上の色)が、ゾル−ゲル又はガラスを生成するのに用いられる反応混合物に加えられてよい。これらの手順によって生成されたゾル−ゲル及びガラスは、任意の形状、形態、又は3次元構造を有してよい。例えば、結果として生じる1次粒子は、球状、円盤状、棒状、卵形、立方体、長方形、又は他の多くの有り得る任意の形状であってよい。上述した安定性を高める添加物の何れも、量子ドット含有ガラスビーズに加えることができる。幾つかのシリカベースのビーズは、例えば、ポリマー樹脂ビーズ(例えば、アクリレートベースのビーズ)と比較して、相対的に低い多孔率を示す。それ故、シリカベース材料からビーズが作製される場合、ビーズ形成後に添加物を加えるよりも、初期のビーズ形成の中に、各添加物を加える方が有利であり、より多孔性のビーズ材料を使う場合には更に有利であろう。

【0083】

<選択的な表面コーティングの付与>

金属酸化物又は金属窒化物等の量子ドット含有1次粒子に、無機材料を含む表面コーティングを与えることが所望される好ましい実施形態では、コーティングを堆積するのに特に好ましい処理は、原子層堆積法(ALD)であるが、他の適切な技術が用いられてよいことは理解できるであろう。

【0084】

例として金属酸化物の表面コーティングを用いる、ALD法による表面コーティングの条件は、以下の4つの基本的な工程:

1)量子ドット含有1次粒子の表面を金属前駆体へ曝す工程と、

2)1次粒子を含む反応チャンバをパージして、非反応金属前駆体、及びあらゆる気体反応副産物を除去する工程と、

3)1次粒子の表面を酸化物前駆体へ曝す工程と、

4)反応チャンバをパージする工程と、

を有する。

【0085】

上記の工程はその後、任意の所望の回数繰り返され、例えば厚さが約1乃至500nmである所望の厚さの表面コーティングが与えられる。各反応サイクルは、1次粒子の表面に予め定めた量のコーティング材料を加える。1サイクルは、約0.5秒乃至約2〜3秒かかり得、1乃至30nmの表面コーティングを堆積してよい。

【0086】

ALD処理を開始する前に、1次粒子の表面を熱処理して、ALD処理中の安定性を確保することが好ましい。ALDは本質的に表面制御される処理であり、前駆体、基質(substrate)(即ち、1次粒子材料)、反応温度(通常、約100乃至400°Cであるが、500°Cまで高くなり得る)、及び、それ程ではないが、圧力(通常、約1乃至10mbar)以外の処理パラメータは、最終的な表面コーティングに殆ど、又は全く影響を及ぼさないので、ALD成長表面層又は膜は、極めて共形(conformal)且つ均一な厚さであって、ALDが、量子ドット含有1次粒子の表面上に保護コーティングを堆積させる特に好ましい方法となっていることが理解できるであろう。

【0087】

特に好ましい表面コーティングは、Al2O3である。トリメチルアルミニウム及び水を前駆体として用いて、約100乃至175°Cの温度で、ALDによって付された僅か最大約20乃至30nmのAl2O3表面コーティングは、非常に低い水蒸気透過率と、他の気体及び液体に対する透過率とを示すことができる。

【0088】

量子ドット含有1次粒子に付されるALDコーティングは、大抵の場合、コーティングされる唯一の表面が1次粒子の外部表面である場合に予想されるよりも多い量の表面コーティング材料、例えばAl2O3の堆積をもたらすと判断されている。表面コーティングによってもたらされる深さ又は保護の改善は、計算された外部表面積をまさにコーティングするのに理論的に必要とされる量を超えて、堆積される表面コーティング材料の量を増やすことによって、達成され得ることが確立されている。本発明者らはあらゆる特定の理論に拘束されることを望まないが、このことは、ALDプロセスが1次粒子の外部表面積をコーティングするだけでないことに少なくとも部分的に原因があると考えられ、それは、1次粒子の外側からアクセスできる内部ボイド(void)を含む1次粒子のアクセス可能な、又は有効な表面積の実質的に全てとは言わないまでも少なくとも一部にコーティング材料を堆積する。ALDを用いて、多孔性のポリマービーズタイプの材料がコーティングされる場合、特に、高度に多孔性のポリマービーズタイプの材料がコーティングされる場合、コーティング材料は、粒子の最外表面と同様に、1次粒子のボイド及び細孔の内部に堆積することが観察されている。このように、ALDプロセスは、量子ドット含有1次粒子の多孔率(porosity)を、予想外に且つ驚くほど低いレベルにまで下げるのに用いることができ、これによって、当業者によって予想されていた程度を超える、粒子の保護程度をもたらす。これは、コーティングされた最終の量子ドット含有1次粒子の加工性(processibility)及び光学性能に関して、重要な結果をもたらす。加工性及び光学性能の双方は、例えばAl2O3の表面コーティングを与えるためにALDを用いることによって、先行技術の量子ドットベースの材料と比較して、大幅に向上できる。

【0089】

例えば、LED製造中に通常必要とされる温度(200°C以上)での従来技術の量子ドット含有材料の熱処理は、材料の性能を受け入れ難い程低いレベルにまで劣化させることが知られている。更に、このような材料を光輝かせる(photobrighten)能力も、熱処理後に大幅に減少しているか、効果的に失われる。このことは、LED製造、及び部品の熱処理を含む他の製造処理等の用途における量子ドットベースの材料の使用に重大な制限をもたらす。本発明の態様は、しかしながら、先行技術の材料及び方法に関するこれらの問題に対する便利な解決策を提供する。限定されないがAl2O3等のコーティング材料を、量子ドットを含有する1次粒子に堆積するためにALDを用いることによって、コーティングされた材料を最大少なくとも250°Cの温度で熱処理することが可能であり、材料が構造的に安定した(sound)ままであるだけでなく、光退色(photobleach)させて、元の量子放射(即ち、コーティング及び熱処理前)をほぼ復元することが可能である。

【0090】

代わりの好ましい実施形態において、表面コーティングは、1次粒子の表面上にイン・サイチュ(in-situ)で生成されてよい。例えば、量子ドット含有1次粒子の表面は、後に粒子の表面上で重合されて、粒子上にポリマー表面コーティングをもたらす重合可能なモノマーで接触される。モノマーによる粒子の接触を達成する1つの方法は、任意で架橋剤を、そして必要に応じて、光開始剤等の重合開始剤を含むモノマー混合物に、粒子を分散させることである。その後、用いられたモノマーにとって適切な任意の方法で、重合が達成されてよい。例えば、光重合可能なモノマーが用いられる場合、1次粒子、及び任意で光開始剤を含むポリマー混合物は、適切な放射線(例えばUV)源に曝されてよい。

【0091】

図11乃至図14は、表面保護コーティングが直接的又は間接的に付された量子ドット含有1次粒子の好ましい代替の配置を描いている。

【0092】

図11は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団を示している。1次粒子は、無機材料の表面コーティングが付され、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスが提供される。図12は、第1のタイプのポリマー(ポリマー1)から製造されたポリマービーズの形態である1次粒子に取り込まれた量子ドットの集団を示しており、第2のタイプのポリマー材料(ポリマー2)にカプセル化されている。第2のタイプのポリマーの表面は、本発明の好ましい実施形態による無機材料の表面保護コーティングが付されている。カプセル化された1次粒子は、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスが提供される。図13は、本発明の好ましい実施形態によるポリマービーズ(ビーズ1)の形態の1次粒子の集団に取り込まれた量子ドットの集団を示しており、各1次粒子には、無機材料の表面コーティングが付されている。コーティングされた1次粒子は、第2のタイプのビーズ(ビーズ2)に分散されて、「ビーズ−イン−ビーズ」複合材料を生成することが示されており、この複合材料は、LED上に配置されるLEDカプセル材の形態の2次マトリックス材料に、図示したように分散されて、本発明の好ましい実施形態による発光デバイスが提供されてよい。図14は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子の集団に取り込まれた量子ドットの集団を示しており、1次粒子の集団は、第2のタイプのビーズに分散されて、「ビーズ−イン−ビーズ」複合材料を生成し、無機表面コーティング層がその後付される。コーティングされたビーズ−イン−ビーズ複合材料は、その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に示されるように分散されて、本発明の好ましい実施形態による発光デバイスが提供されてよい。

【0093】

<QD-ビーズの付与−LEDカプセル材への組込み>

前述のように、量子ドットを含有するビーズへの1又は2以上の添加物の添加は、多くの利点を有するが、本発明の1つの重要な利点は、前述したように生成された、添加物含有量子ドットビーズ(QD-ビーズ)は、単に、所望量のQD-ビーズ材料を計量して、これを所望量の市販のLEDカプセル材材料に加えるだけで、LEDカプセル材材料に組み込まれることである。

【0094】

均一な混合物を提供するために、ビーズ/カプセル材複合体は、十分に混合されることが好ましい。次いで、この混合物は、市販のLED上に分配されて、使用した特定のLEDカプセル材用の標準的な硬化手順に従って、硬化されてよい。このため、添加物含有QD-ビーズは、可能な限り標準的な市販の材料及び方法を用いて、次世代の高性能な発光デバイスを製造するのに使用されるビーズ/LEDカプセル材複合体の調合を促進する単純且つ分かりやすい方法を与える。

【0095】

<LEDカプセル化材料>

任意の既存の市販のLEDカプセル材が、本発明に従って生成された、添加物含有QD-ビーズと共に使用されてよい。好ましいLEDカプセル材は、シリコン、エポキシ、(メタ)アクリレート及び他のポリマーを含むが、シリカガラス、シリカゲル、シロキサン、ゾルゲル、ヒドロゲル、アガロース、セルロース、エポキシ、ポリエーテル、ポリエチレン、ポリビニル、ポリ−ジアセチレン、ポリフェニレン−ビニレン、ポリスチレン、ポリピロール、ポリイミド、ポリイミダゾール、ポリスルホン、ポリチオフェン、ポリリン酸、ポリ(メタ)アクリレート、ポリアクリルアミド、ポリペプチド、多糖類、及びこれらの組合せ等の非限定の更なるオプションが利用可能であることは当業者によって理解できるであろう。

【0096】

使用され得るLEDカプセル材は、硬化処理を支持するために1又は複数の触媒を必要とするカプセル材を含む、UV硬化性カプセル材及び熱硬化性カプセル材を含むが、これらに限定されない。適した市販のシリコンカプセル材の具体例は、SCR1011、SCR1012、SCR1016、LPS−3412(すべてShin Etsuより入手可能)からなる群から選ばれてよく、適切なエポキシカプセル材の例は、Pacific Polytech PT1002、Fine Polymers Epifine EX−1035A、及びFine Polymers Epifine X−1987からなる群から選ばれてよい。

【0097】

<色指数>

添加物含有QD-ビーズ−LEDから出力された光(「2次光」)の色は、分光計を用いて測定できる。その後、発光デバイスの特定の色が、例えば2°CIE 1931色度図(図2参照)等の色度図上で色座標(colour coordinate)として表現されるように、スペクトル出力(mW/nm)が数学的に処理されてよい。

【0098】

特定のスペクトルの2°CIE 1931色度座標は、スペクトルパワー分布及びCIE 1931調色関数x、y、z(図3参照)から計算できる。故に、対応する三刺激値

が、以下のように計算できる:

【0099】

【数1】

【0100】

ここで、pはスペクトルパワーであり、x、y、及びzは、等色関数である。

【0101】

X、Y、及びZから、色度x、yは、以下に従って計算できる:

【0102】

【数2】

【0103】

座標としてx、yを用いて、図2に描かれる典型的な図に似た2次元の色度図(CIE 1931色空間図)がプロットできる。

【0104】

<演色>

演色は、基準光源によって光が照射された場合の対象物の見え方と比較して、正しい色で見えるように対象物に光を照射できる光源の能力を表している。通常、基準光源は、100の演色指数(CRI)が割り当てられるタングステンフィラメント電球である。一般の照明として受け入れられるためには、白色発光デバイス源は、CRI>80であることが要求される。粗末な演色の例は、非常に粗末な演色能力を有するナトリウム街路灯である。即ち、ナトリウムランプにより光が照射された黄色の車から赤い車を区別することは、暗闇のナトリウムランプの下では双方ともがグレーに見えて、困難である。

【0105】

本発明は、発光デバイスを製造するのに用いられてよい、ロバストで高性能な、添加物含有QD-ビーズを提供する。1次粒子又はビーズの量子ドットは、1次光源からの1次光による励起があると、1次粒子の量子ドットが所望の色の2次光を放射するように、ソリッドステートの1次光子/光源(例えばLED、レーザ、アーク灯又は黒体光源)と光学的に繋がっている。デバイス自体から放射される光の必要とされる強度及び放射波長は、1次光の色と、量子ドットによる1次光のダウンコンバージョンからもたらされる2次光の色との適切な混合に応じて選ばれる。更に、1次粒子の各タイプの量子ドットのサイズ(従って放射)及び数は、1次粒子を構成する1次マトリックス材料のサイズ、形態及び構成要素(constituency)のように制御されて、量子ドット含有メディアの続く混合により、任意の特定の色及び強度の光をもたらすことが可能となる

【0106】

デバイスから放射される全体的な光は、事実上、量子ドットから放射される光、即ち2次光のみ、又は量子ドットから放射される光とソリッドステート/1次光源から放射される光との混合、即ち1次光と2次光との混合からなってよいことが理解できるであろう。量子ドットの色混合は、量子ドット含有媒体内で(例えば、ビーズ集団の各ビーズでは、各ビーズが、多数の様々なサイズ/色放射量子ドットを含む)、又は、特定のマトリックス材料の全ての量子ドットが同じサイズ/色(例えば、一方のビーズは全て緑色の量子ドットを含み、他方は全て赤色の量子ドットを含む等)である、異なる色の1次マトリックス材料の混合物で達成できる。

【図面の簡単な説明】

【0107】

本発明は、以下の非限定的な実施例及び図面を参照して説明される。

【図1】図1は、本発明の態様による量子ドットベースの発光デバイスを概略的に示す。

【図2】図2は、2°CIE 1931の色度図である。

【図3】図3は、2°CIE 1931の色のマッチング図(matching diagram)のマッチング関数(matching functions)x、y、zである。

【図4】図4は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、各ビーズが、マルチカラーマルチ量子ドットタイプであり、各ビーズが白色の2次光を放射する。

【図5】図5は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、異なるビーズが、マルチカラーマルチ量子ドットタイプであり、各ビーズが、単色を放射する単一の量子ドットタイプを含み、これらのビーズを組み合わせた混合物が、白色の2次光をもたらす。

【図6】図6は、添加物含有QD-ビーズベースの発光デバイスの概略図であり、全てのビーズに、単色の単一の量子ドットタイプを用いており、ビーズの混合物が、単色の2次光(この場合、赤色の光)を放射する。

【図7】図7は、本発明の第1実施形態によるプロセスを表す概略図であり、添加物が、量子ドットを含む1次粒子の形成の間に量子ドットの集合と結合し、その結果、1次粒子に添加物が含まれる。

【図8】図8は、本発明の第2実施形態によるプロセスを示す概略図であり、まず、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズ内で第1カプセル化され、次に添加物が、量子ドットを含んでいるビーズを含む第2タイプのポリマー(ポリマー2)で作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、その結果、添加物が1次粒子に含まれる。

【図9】図9は、本発明の第3実施形態によるプロセスを示す概略図であり、まず、量子ドットが、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第2タイプのポリマー(ポリマー2)から作られる1次粒子が形成する間に、量子ドット含有ビーズと結合し、その結果、添加物が1次粒子に含まれる。

【図10】図10は、本発明の第4実施形態によるプロセスを示す概略図であり、量子ドットは、第1タイプのポリマー(ポリマー1)で形成されたビーズの集団内でカプセル化される。次に、それらビーズは、第2タイプのポリマー(ポリマー2)で形成されたビーズ内でカプセル化される。次に添加物が、量子ドット含有ビーズを含む第3タイプのポリマー(ポリマー3)から形成される1次粒子が形成する間に、量子ドット含有ビーズと結合し、それにより、添加物が1次粒子に含まれる。

【図11】図11は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団の概略図であり、1次粒子には、無機材料の表面コーティングが付されており、1次粒子は、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスを提供している。

【図12】図12は、第1のタイプのポリマー(ポリマー1)から製造されたポリマービーズの形態の1次粒子に取り込まれた量子ドットの集団の概略図であり、1次粒子は、本発明の好ましい実施形態による無機材料の表面コーティングが付えられている第2のタイプのポリマー材料(ポリマー2)にカプセル化されており、カプセル化された1次粒子は、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散されて、本発明の好ましい実施形態による発光デバイスを提供している。

【図13】図13は、本発明の好ましい実施形態によるポリマービーズ(ビーズ1)の形態の1次粒子の集団に取り込まれた量子ドットの集団の概略図であり、各1次粒子は、無機材料の表面コーティングが付された後に、コーティングされた1次粒子を第2のタイプのビーズ(ビーズ2)に分散させて、「ビーズ−イン−ビーズ」複合材料を生成し、その後、ビーズ−イン−ビーズ複合材料を、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料に分散させて、本発明の好ましい実施形態による発光デバイスを提供している。

【図14】図14は、本発明の好ましい実施形態によるポリマービーズの形態の1次粒子の集団に取り込まれた量子ドットの集団の概略図であり、1次粒子の集団は、第2のタイプのビーズに分散されて、「ビーズ−イン−ビーズ」複合材料を生成し、無機表面コーティング層がその後付される。その後、LEDに配置されたLEDカプセル材の形態の2次マトリックス材料にビーズ−イン−ビーズ複合材料を分散させて、本発明の好ましい実施形態による発光デバイスを提供している。

【発明を実施するための形態】

【0108】

[実施例]

以下の実施例1及び2は、添加物含有量子ドットビーズの調製を記載し、実施例3は、それらビーズがどのようにしてコートされるかを記載する、これら実施例は、例えば、新しい改良された量子ドットベースの発光デバイスの製造に用いることができる。合成方法の節では、量子ドットを生成するための2つの方法(1.1及び1.2)、及び量子ドットを1次粒子又は「ビーズ」に組み込むための3つの方法(2.1、2.2及び2.3)を提供する。

【0109】

[合成方法]

1.1 CdSe/ZnSコア/シェル量子ドットの調製

<CdSe/コアの調製>

HDA(500g)を3つ口丸底フラスコに入れ、動的真空下で1時間以上120°Cに加熱することで、乾燥及び脱気した。その後、溶液を60°Cに冷却した。これに0.718gの[HNEt3]4[Cd10Se4(SPh)16](0.20mmol)を加えた。総計で、42mmol、22.0mlのTOPSe、及び42mmol(19.5ml、2.15M)のMe2Cd・TOPを用いた。最初に、4mmolのTOPSe、及び4mmolのMe2Cd・TOPを室温で反応液に加え、温度を110°Cに上げ、2時間撹拌した。反応液は濃い黄色であり、等モル量のTOPSe及びMe2Cd・TOPを滴下して加えながら、温度を〜1°C/5minの速度で徐々に上げた。PL放射最大値が〜600nmに達すると、60°Cに冷却した後に300mlの乾燥エタノール又はアセトンを加えて、反応を止めた。これによって、深い赤色の粒子の沈殿が生成され、これを濾過によって更に分離した。生じたCdSe粒子を、トルエンに再溶解させた後に、セライトを通して濾過し、続いて暖かいエタノールから再沈殿させることで再結晶させて、存在するあらゆる余分なHDA、セレン又はカドミウムを除去した。これにより、HDAでキャッピングされた10.10gのCdSeナノ粒子が生成された。元素分析では、C=20.88、H=3.58、N=1.29、Cd=46.43%であった。最大PL=585nm、FWHM=35nmであった。量子ドットを形成する際に、38.98mmol、93%のMe2Cdが消費された。

【0110】

<ZnSシェルの成長>

HFエッチングされたInPコア粒子の部分的な20mlを3つ口フラスコにおいてドライダウン(dry down)させた。1.3gのミリスチン酸、及び20mlのジ-n-ブチルセバケートエステルを加え、30分間脱気した。溶液を200°Cに加熱し、その後1.2gの無水酢酸亜鉛を加え、2mlの1M(TMS)2Sを滴下して加え(7.93ml/hrの速度)、付加完了後、溶液を撹拌したままにした。この溶液を1時間200°Cに保ち、その後室温にまで冷却した。40mlの脱気した無水メタノールを加えて粒子を分離し、遠心分離した。上澄み液を廃棄し、残りの固形物に30mlの脱気した無水ヘキサンを加えた。溶液を5時間静置し、その後再び遠心分離した。上澄み液を回収し、残りの固形物を捨てた。PL放射ピーク最大値=535nm、FWHM=65nmであった。この段階のナノ粒子コア/シェル材料の量子効率は、35乃至90%に及んだ。

【0111】

1.2 InP/ZnSコア/シェル量子ドットの調製

<InPコア(500乃至700nmの放射)の調製>

ジブチルエステル(100ml)及びミリスチン酸(10.0627g)を3つ口フラスコに入れ、真空下で1時間、70°Cで脱気した。この期間の後、窒素を導入し、温度を90°Cに上げた。ZnS分子クラスター[ET3NH4][Zn10S4(SPh)16](4.7076g)を加え、混合物を45分間撹拌した。それから、温度を100°Cに上げた後に、In(MA)3(1M、15ml)に続いて(TMS)3P(1M、15ml)を滴下して加えた。反応混合物を撹拌しながら温度を140°Cに上げた。140°Cにて、In(MA)3(1M、35ml)(5分間攪拌したまま)及び(TMS)3P(1M、35ml)を更に滴下して加えた。その後、温度をゆっくりと180°Cに上げ、In(MA)3(1M、55ml)に続いて(TMS)3P(1M、40ml)を更に滴下して加えた。上記のようにして前駆体を加えることによって、InPのナノ粒子が成長しながら、放射最大値が520nmから最大700nmにまで徐々に上がった。これによって、所望の放射最大値が得られたときに、反応を止めることができ、この温度で半時間攪拌したままにできる。この期間後、温度を160°Cに下げ、反応混合物を(反応液の温度よりも20乃至40°C低い温度で)最大4日間アニールしたままにした。アニールを補助するために、この段階でUV灯も使用した。

【0112】

カニューレ技術を介して、脱気した乾燥メタノール(約200ml)を加えて、ナノ粒子を分離した。沈殿を静置した(settle)後、フィルタ棒の助けを借りて、カニューレを介してメタノールを除去した。固形物を洗浄するために、脱気した乾燥クロロホルム(約10ml)を加えた。固形物を1日真空下に置いて乾燥させた。これにより、5.60gのInPコアナノ粒子が生成された。元素分析では、最大PL=630nm、FWHM=70nmであった。

【0113】

<処理後の処置>

上記のように調製したInP量子ドットの量子収率は、希HF酸で洗浄することで増加した。ドットを、脱気した無水クロロホルム(〜270ml)に溶解させた。部分的に50mlを取り除き、プラスチック製のフラスコに入れ、窒素でフラッシュ(flush)した。プラスチックシリンジを用いて、3mlの60重量/重量%HFを水に加え、脱気したTHF(17ml)に加えて、HF溶液を作った。HFをInPドットに5時間かけて滴下して加えた。付加完了後、溶液を一晩撹拌したままにした。塩化カルシウム水溶液を通して抽出し、エッチングされたInPドットを乾燥することで、過剰なHFを除去した。乾燥したドットを、将来の使用のために50mlのクロロホルム中に再分散させた。最大が567nm、FWHMが60nmであった。この段階のコア材料の量子効率は25乃至90%に及ぶ。

【0114】

<ZnSシェルの成長>