減圧発酵システム

【課題】バイオマスを原料としてエタノール発酵させ、必要に応じて蒸留して生産される、いわゆるバイオエタノールの生産において、従来よりも発酵効率を高め、発酵時間および投入エネルギーの削減を実現できる連続製造技術を提供する。

【解決手段】発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽10と、発酵原料を減圧状態で発酵するための減圧発酵槽20と、減圧発酵槽20から回収した発酵生産物を一時的に保管するための発酵生産物回収槽30と、減圧発酵槽から回収した発酵終了後の発酵もろみを一時的に保管するための発酵もろみ回収槽40と、系内の空気を吸引し減圧状態に維持する減圧機50とを備え、発酵原料を原料投入槽10から減圧発酵槽20へ投入する工程、発酵生産物を発酵生産物回収槽30へ回収する工程、発酵終了後の発酵もろみを発酵もろみ回収槽40へ回収する工程を、減圧機50の吸引力を利用して行う。

【解決手段】発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽10と、発酵原料を減圧状態で発酵するための減圧発酵槽20と、減圧発酵槽20から回収した発酵生産物を一時的に保管するための発酵生産物回収槽30と、減圧発酵槽から回収した発酵終了後の発酵もろみを一時的に保管するための発酵もろみ回収槽40と、系内の空気を吸引し減圧状態に維持する減圧機50とを備え、発酵原料を原料投入槽10から減圧発酵槽20へ投入する工程、発酵生産物を発酵生産物回収槽30へ回収する工程、発酵終了後の発酵もろみを発酵もろみ回収槽40へ回収する工程を、減圧機50の吸引力を利用して行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、減圧発酵システムに関し、詳細には、減圧機による吸引力を利用して発酵を行うためのシステムに関する。

【背景技術】

【0002】

一般に、発酵に関与する微生物は、代謝産物等を菌体外に排出することで、自身を守っている。その一方で、当該微生物以外の生物は、排出された代謝産物等によってそれらの生育が抑制される。代謝産物等を菌体外へ排出した微生物自身は代謝物質への耐性があるものの、一定以上の代謝産物が蓄積されると、生育や発酵が阻害される。

【0003】

このような性質を改善し、代謝産物をより多く獲得するために、例えば、その物質に耐性のある遺伝子領域を導入し、代謝産物に対する耐性が強化された形質転換体に目的の代謝産物を生産させる試みが多く行われている。

【0004】

また、その代謝産物による影響を軽減するように、発酵工程中に中和剤等の添加物を添加し、発酵期間を延長する試みも行われている。

【0005】

さらに、エタノール発酵など、揮発性の代謝産物を生産する発酵については、エタノールが発酵を阻害する濃度にまで蓄積する前に、発酵途中で発酵槽を減圧状態にし、エタノールを培地中から引き抜くシステムが提案されている。

【0006】

例えば、Ramalinghamらは、コンデンサーおよびトラップを通して32mmHgの減圧にした3L容発酵槽中で、糖含有培地を使ってSaccharomyces cerevisiae var.ellipsoideusを培養したところ、回分式培養における比増殖速度は常圧と同じ0.29hr−1で、細胞濃度は常圧の1−1.5倍、エタノールの収量係数は常圧が10.9g/mol(基質)であり減圧下では18.4g/mol(基質)であったと報告している(非特許文献1)。

【0007】

また、KALLEらは、連続流加減圧発酵法を用い、亜硫酸法により糖みつからのグリセリン生産を行った結果、希釈率0.4d−で、30g/l/dの生産性により80g/lのグリセリンが得られ、この生産性は、減圧回分法の2倍、減圧しない場合の4倍に対応したと報告している(非特許文献2)。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】"A new approach tofermentation alcohol.",The vacuferm process,A. Ramalingham,R. K. Finn,Vol.19,No.4(2004)

【非特許文献2】"Continuous fed-batchvacuum fermentation system for glycerol from molasses by the sulfite process.",KALLE G P,NAIK S C,JFerment Technol,Vol.63 No.4,Page.411-414 (1985)

【発明の概要】

【発明が解決しようとする課題】

【0009】

エタノール発酵については、酵母が糖分を資化して嫌気条件下でエタノールを生産するが、エタノール濃度が培地中に8%以上蓄積されるとエタノール生産速度が低下する。この原因としては、酵母の生産したエタノールによる酵母菌体の殺菌作用による酵母の死滅と発酵阻害による。そのため、エタノール発酵はこれまで連続生産が難しく、回文式(バッチ式)で生産する方法が主流であった。

【0010】

エタノール発酵を連続して生産するためには、酵母の死滅や発酵阻害の原因となるエタノールを系外に排出しながら、さらに連続の原料の供給も可能とするシステムを構成しなければならない。

【0011】

そこで本発明は、バイオマスを原料としてエタノール発酵させ、必要に応じて蒸留して生産される、いわゆるバイオエタノールの生産において、従来よりも飛躍的に発酵効率を高め、発酵時間および投入エネルギーの削減を実現できる連続製造技術を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明者らは、発酵槽を減圧状態にし、エタノールを培地中から引き抜く発酵システムに着目して改良を試みた。その結果、原料投入槽から発酵槽までを常に減圧状態に保持する減圧発酵システムが、エタノールの連続生産を可能にするとの知見を得た。

【0013】

本発明はかかる知見に基づくものであり、発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽と、前記発酵原料を減圧状態で発酵するための減圧発酵槽と、発酵生産物を回収するための発酵生産物回収槽と、発酵終了後の発酵もろみを回収するための発酵もろみ回収槽と、系内の空気を吸引し減圧状態に維持する減圧機と、を備え、前記発酵原料を前記原料投入槽から前記減圧発酵槽へ投入する工程、前記発酵生産物を前記発酵生産物回収槽へ回収する工程、前記発酵終了後の発酵もろみを前記発酵もろみ回収槽へ回収する工程を、前記減圧機の吸引力を利用して行う、減圧発酵システムを提供するものである。

【発明の効果】

【0014】

本発明の減圧発酵システムによれば、減圧機を起動させ、システム系内を常に減圧状態に維持する。これにより、原料の投入、発酵中の発酵生産物の回収、発酵終了後の発酵もろみの回収が、すべて減圧機による吸引力を利用して行うことができるため、連続的にエタノール発酵を実施することが可能となる。

【図面の簡単な説明】

【0015】

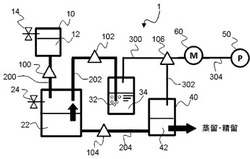

【図1】本発明の減圧発酵システムの概要を示す図である。

【図2】減圧発酵システムを用いてエタノール発酵を行った場合のエタノール生成量と、常圧でエタノール発酵を行った場合のエタノール生産量を比較した図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態を、図面を参照しつつ説明する。図1は、本発明の実施形態に係る減圧発酵システム1の概要を示す図である。本実施形態の減圧発酵システム1は、図1に示すように、原料投入槽10と、減圧発酵槽20と、発酵生産物回収槽30と、発酵もろみ回収槽40と、減圧機50とを備えている。

【0017】

原料投入槽10は、発酵原料12を一時的に保管し、かつ、発酵原料12を発酵槽20に投入するためのものである。原料投入槽10はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵原料12が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、原料投入槽10では、発酵原料12を好気的に糖化させるため、糖化酵素や糖化のための微生物をここで添加してもよい。

【0018】

減圧発酵槽20は、前記発酵原料を減圧状態で発酵するためのものである。減圧発酵槽20はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、減圧発酵槽20は発酵原料12や発酵性微生物(図示せず)が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、減圧発酵槽20は、発酵中の温度を確保するために、ヒーター等の加熱機構(図示せず)を備えていてもよく、発酵もろみ22を撹拌するための撹拌機構(図示せず)を備えていてもよい。

【0019】

発酵性微生物としては、エタノール発酵には、例えば、サッカロマイセス・セルビシエ(Saccharomyces cerevisiae)を使用することが好ましく、アセトン−ブタノール発酵又は水素発酵には、例えば、クロストリディウム・アセトブチリカム(Clostridium acetobutylicum)、クロストリディウム・サッカロアセトブリチカム(Clostridium saccharoacetobutylicum)又はクロストリディウム・サッカロパーブチルアセトニカム(Clostridium saccharoperbutylacetonicum)を使用することが好ましい。

【0020】

なお、発酵性微生物は前培養したものをそのまま使用してもよく、予め発酵原料12に添加して所定時間を経過したものを使用してもよい。

【0021】

発酵生産物回収槽30は、減圧発酵槽20から回収した発酵生産物32を一時的に保管するためのものである。発酵生産物32が水溶性の場合、発酵生産物回収槽30内に予め水34を入れておき、発酵生産物32を溶解するすることで保管する。但し、発酵生産物回収槽30内にガス吸着体を設置して発酵生産物32をガス状態で蓄積することもできる。なお、発酵生産物回収槽30は、減圧状態が維持できるような気密構造となっている。

【0022】

発酵もろみ回収槽40は、発酵終了後の発酵もろみ42を回収するためのものである。発酵もろみ回収槽40はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵もろみ回収槽40は減圧状態が維持できるような気密構造となっている。

【0023】

減圧機50は、減圧発酵システム1の系内の空気を吸引し減圧状態に維持するためのものである。減圧機50としては、減圧発酵システム1の系内を−0.05〜−0.1MPaの減圧状態に維持できる真空ポンプなどを使用することができる。真空ポンプとしては、例えば、ロータリーポンプ、拡散ポンプ、揺動ピストン型ポンプなどのウェットポンプや、ソープションポンプ、ターボ分子ポンプ、イオンポンプ、ゲッターポンプ、クライオポンプ、メカニカルブースターポンプ、ダイヤフラムポンプなどのドライポンプが挙げられる。

【0024】

原料投入槽10と減圧発酵槽20、減圧発酵槽20と発酵生産物回収槽30、減圧発酵槽20と発酵もろみ回収槽40は、それぞれ発酵原料12、エタノール32、発酵終了後の発酵もろみ42を輸送するための耐圧性のある輸送パイプ200,202,204で接続されている。

【0025】

また、発酵生産物回収槽30と減圧機50、発酵もろみ回収槽40と減圧機50は、それぞれ耐圧性のある通気パイプ300,302,304で接続されている。

【0026】

減圧機50は減圧発酵システム1の最も下流に配置されており、減圧機50に接続される輸送パイプ304上に、減圧機50の圧力を測定するための減圧メータ60が設置されている。

【0027】

原料投入槽10と減圧発酵槽20との間、減圧発酵槽20と発酵生産物回収槽30との間、減圧発酵槽20と発酵もろみ回収槽40との間、発酵生産物回収槽30及び発酵もろみ回収槽40と減圧機50との間には、内部に逆止弁を備えた切換え弁100,102,104,106が接続され、逆止弁の開閉により、物質の移動や圧力を制御している。なお、切換え弁106は三又バルブを使用することができる。

【0028】

原料投入槽10から減圧発酵槽20へ発酵原料12が搬送される際は、減圧機50を駆動し、切換え弁100,102,106を開けて、原料投入槽10、減圧発酵槽20、発酵生産物回収槽30の内部が−0.05〜−0.1MPaの減圧状態となる。そして、原料投入槽10の開放弁14が開けられて原料投入槽10の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、原料投入槽10の発酵原料12が減圧発酵槽20に移動する。

【0029】

発酵原料12が減圧発酵槽20に移動した後、切換え弁100が閉じて再び減圧発酵槽20の内部が−0.05〜−0.1MPaの減圧状態となる。減圧状態下では酸素濃度が低下するため、速やかに嫌気的発酵が始まる。

【0030】

発酵もろみ22から発生した揮発性の発酵生産物32は、減圧機50の吸引力により、輸送パイプ202を介して発酵生産物回収槽30に輸送される。そして、発酵生産物回収槽30の水34に発酵生産物32が溶解し、そこで発酵生産物32が徐々に蓄積されていく。減圧発酵槽20では発酵もろみ22の発酵生産物32が生産されたと同時に減圧機50の吸引力により発酵生産物回収槽30に搬送されるため、発酵もろみ22の発酵が阻害されることなく、良好な発酵条件が長時間継続する。

【0031】

発酵を終了させる場合は、切換え弁100,102が閉じられ、切換え弁104,106が開く。これにより、減圧発酵槽20、発酵もろみ回収槽40の内部が−0.05〜−0.1MPaの減圧状態となる。そして、減圧発酵槽20の開放弁24が開けられて減圧発酵槽20の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に移動する。

【0032】

以上のように、本実施形態の減圧発酵システム1によれば、発酵原料12を原料投入槽10から減圧発酵槽20へ投入する工程、発酵生産物22を発酵生産物回収槽30へ回収する工程、発酵終了後の発酵もろみ42を発酵もろみ回収槽40へ回収する工程を、減圧機の吸引力を利用して行うことができるため、作業工程の省力化、発酵効率の向上、発酵生産物の連続生産が達成される。

【0033】

本実施形態の減圧発酵システム1は、嫌気条件下で発酵が行われ、発酵生産物が揮発成分である発酵形式のものであれば種々の発酵に利用することが可能である。例えば、これまで嫌気状態であった大型装置での連続発酵が困難とされていたエタノール発酵、アセトン・ブタノール発酵、水素発酵やその他の嫌気性菌による新たな酵素生産を行うことも可能である。

【実施例】

【0034】

1.減圧発酵システムを利用したエタノール生産

図1の減圧発酵システム1を利用して、エタノール発酵を行った例を説明する。原料投入槽10に、発酵原料12としての糖蜜(全糖濃度28%)200mlと、発酵性微生物としての酵母(サッカロマイセス・セルビシエ;Saccharomyces cerevisiae)と、酵素剤としてのコクゲンG20(α−アミラーゼ及びグルコアミラーゼ)を添加した。

【0035】

減圧機50としての真空ポンプを駆動させて減圧発酵槽内20を減圧した。原料投入槽10と減圧発酵槽20との間の切換え弁100を開き、さらに原料投入槽10の開放弁14を開いて、真空ポンプの吸引力により、減圧発酵槽20に糖蜜が搬送された。

【0036】

発酵原料12の投入後、切換え弁100を閉じ、減圧発酵槽20において、真空ポンプにより常に−0.05〜−0.1MPaになるように減圧状態を保ち、25℃で48時間エタノール発酵を行った。エタノール発酵中は、常時、真空ポンプの吸引力によりエタノール32が発酵生産物回収槽30に投入された蒸留水34に蓄積されていった。

【0037】

発酵終了後、切換え弁102と閉じて発酵生産物回収槽30におけるエタノールの回収を停止し、代わりに切換え弁104を開いて、発酵もろみ回収槽40を−0.05〜−0.1MPaになるように減圧した。そして、減圧発酵槽20の開放弁24を開いて、真空ポンプの吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に搬送された。

【0038】

2.エタノール濃度の測定

減圧発酵システム1を利用してエタノールを生産した場合のエタノール生産量を測定した。なお、比較対照として、すべての工程を常圧で行った場合のエタノール生産量を測定した。

【0039】

図2は、減圧発酵システム1を用いてエタノール発酵を行った場合のエタノール生成量(図において「減圧」と示す)と、常圧でエタノール発酵を行った場合のエタノール生産量(図において「常圧」と示す)を比較した図である。

【0040】

図2に示すように、エタノール生産量の経時変化を見ると、減圧発酵システム1を利用することで、常圧発酵と比較し72時間後には5%程度の多くのエタノールが取得することができた。

【0041】

表1は、常圧でエタノール発酵を行った場合のエタノール生産量を基準(100%)とした場合に、減圧発酵システム1を利用してエタノール発酵を行った場合のエタノール生産量を示したものである。

【0042】

【表1】

【0043】

減圧発酵システム1では、発酵もろみ22から回収されるエタノールと、発酵生産物回収槽30から回収されるエタノールがあるため、減圧発酵システム1で得られるエタノール量は、両者を足した合計と考えることができる。

【0044】

常圧発酵と減圧発酵との比較では、減圧発酵によるエタノール生産量は、常圧発酵に比べ143%であることが判明した。この結果から、減圧発酵によりエタノールによる発酵阻害が抑制することが示唆された。

【符号の説明】

【0045】

1…減圧発酵システム

10…原料投入槽

12…発酵原料

14…開放弁

20…減圧発酵槽

22…発酵もろみ

24…開放弁

30…発酵生産物回収槽

32…発酵生産物

34…水

40…発酵もろみ回収槽

42…発酵終了後の発酵もろみ

50…減圧機

60…減圧メータ

100,102,104,106…切換え弁

200,202,204…輸送パイプ

300,302,304…通気パイプ

【技術分野】

【0001】

本発明は、減圧発酵システムに関し、詳細には、減圧機による吸引力を利用して発酵を行うためのシステムに関する。

【背景技術】

【0002】

一般に、発酵に関与する微生物は、代謝産物等を菌体外に排出することで、自身を守っている。その一方で、当該微生物以外の生物は、排出された代謝産物等によってそれらの生育が抑制される。代謝産物等を菌体外へ排出した微生物自身は代謝物質への耐性があるものの、一定以上の代謝産物が蓄積されると、生育や発酵が阻害される。

【0003】

このような性質を改善し、代謝産物をより多く獲得するために、例えば、その物質に耐性のある遺伝子領域を導入し、代謝産物に対する耐性が強化された形質転換体に目的の代謝産物を生産させる試みが多く行われている。

【0004】

また、その代謝産物による影響を軽減するように、発酵工程中に中和剤等の添加物を添加し、発酵期間を延長する試みも行われている。

【0005】

さらに、エタノール発酵など、揮発性の代謝産物を生産する発酵については、エタノールが発酵を阻害する濃度にまで蓄積する前に、発酵途中で発酵槽を減圧状態にし、エタノールを培地中から引き抜くシステムが提案されている。

【0006】

例えば、Ramalinghamらは、コンデンサーおよびトラップを通して32mmHgの減圧にした3L容発酵槽中で、糖含有培地を使ってSaccharomyces cerevisiae var.ellipsoideusを培養したところ、回分式培養における比増殖速度は常圧と同じ0.29hr−1で、細胞濃度は常圧の1−1.5倍、エタノールの収量係数は常圧が10.9g/mol(基質)であり減圧下では18.4g/mol(基質)であったと報告している(非特許文献1)。

【0007】

また、KALLEらは、連続流加減圧発酵法を用い、亜硫酸法により糖みつからのグリセリン生産を行った結果、希釈率0.4d−で、30g/l/dの生産性により80g/lのグリセリンが得られ、この生産性は、減圧回分法の2倍、減圧しない場合の4倍に対応したと報告している(非特許文献2)。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】"A new approach tofermentation alcohol.",The vacuferm process,A. Ramalingham,R. K. Finn,Vol.19,No.4(2004)

【非特許文献2】"Continuous fed-batchvacuum fermentation system for glycerol from molasses by the sulfite process.",KALLE G P,NAIK S C,JFerment Technol,Vol.63 No.4,Page.411-414 (1985)

【発明の概要】

【発明が解決しようとする課題】

【0009】

エタノール発酵については、酵母が糖分を資化して嫌気条件下でエタノールを生産するが、エタノール濃度が培地中に8%以上蓄積されるとエタノール生産速度が低下する。この原因としては、酵母の生産したエタノールによる酵母菌体の殺菌作用による酵母の死滅と発酵阻害による。そのため、エタノール発酵はこれまで連続生産が難しく、回文式(バッチ式)で生産する方法が主流であった。

【0010】

エタノール発酵を連続して生産するためには、酵母の死滅や発酵阻害の原因となるエタノールを系外に排出しながら、さらに連続の原料の供給も可能とするシステムを構成しなければならない。

【0011】

そこで本発明は、バイオマスを原料としてエタノール発酵させ、必要に応じて蒸留して生産される、いわゆるバイオエタノールの生産において、従来よりも飛躍的に発酵効率を高め、発酵時間および投入エネルギーの削減を実現できる連続製造技術を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明者らは、発酵槽を減圧状態にし、エタノールを培地中から引き抜く発酵システムに着目して改良を試みた。その結果、原料投入槽から発酵槽までを常に減圧状態に保持する減圧発酵システムが、エタノールの連続生産を可能にするとの知見を得た。

【0013】

本発明はかかる知見に基づくものであり、発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽と、前記発酵原料を減圧状態で発酵するための減圧発酵槽と、発酵生産物を回収するための発酵生産物回収槽と、発酵終了後の発酵もろみを回収するための発酵もろみ回収槽と、系内の空気を吸引し減圧状態に維持する減圧機と、を備え、前記発酵原料を前記原料投入槽から前記減圧発酵槽へ投入する工程、前記発酵生産物を前記発酵生産物回収槽へ回収する工程、前記発酵終了後の発酵もろみを前記発酵もろみ回収槽へ回収する工程を、前記減圧機の吸引力を利用して行う、減圧発酵システムを提供するものである。

【発明の効果】

【0014】

本発明の減圧発酵システムによれば、減圧機を起動させ、システム系内を常に減圧状態に維持する。これにより、原料の投入、発酵中の発酵生産物の回収、発酵終了後の発酵もろみの回収が、すべて減圧機による吸引力を利用して行うことができるため、連続的にエタノール発酵を実施することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の減圧発酵システムの概要を示す図である。

【図2】減圧発酵システムを用いてエタノール発酵を行った場合のエタノール生成量と、常圧でエタノール発酵を行った場合のエタノール生産量を比較した図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態を、図面を参照しつつ説明する。図1は、本発明の実施形態に係る減圧発酵システム1の概要を示す図である。本実施形態の減圧発酵システム1は、図1に示すように、原料投入槽10と、減圧発酵槽20と、発酵生産物回収槽30と、発酵もろみ回収槽40と、減圧機50とを備えている。

【0017】

原料投入槽10は、発酵原料12を一時的に保管し、かつ、発酵原料12を発酵槽20に投入するためのものである。原料投入槽10はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵原料12が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、原料投入槽10では、発酵原料12を好気的に糖化させるため、糖化酵素や糖化のための微生物をここで添加してもよい。

【0018】

減圧発酵槽20は、前記発酵原料を減圧状態で発酵するためのものである。減圧発酵槽20はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、減圧発酵槽20は発酵原料12や発酵性微生物(図示せず)が投入された後は、減圧状態が維持できるような気密構造となっている。さらに、減圧から常圧へ圧力を開放するための開放弁14も備えている。なお、減圧発酵槽20は、発酵中の温度を確保するために、ヒーター等の加熱機構(図示せず)を備えていてもよく、発酵もろみ22を撹拌するための撹拌機構(図示せず)を備えていてもよい。

【0019】

発酵性微生物としては、エタノール発酵には、例えば、サッカロマイセス・セルビシエ(Saccharomyces cerevisiae)を使用することが好ましく、アセトン−ブタノール発酵又は水素発酵には、例えば、クロストリディウム・アセトブチリカム(Clostridium acetobutylicum)、クロストリディウム・サッカロアセトブリチカム(Clostridium saccharoacetobutylicum)又はクロストリディウム・サッカロパーブチルアセトニカム(Clostridium saccharoperbutylacetonicum)を使用することが好ましい。

【0020】

なお、発酵性微生物は前培養したものをそのまま使用してもよく、予め発酵原料12に添加して所定時間を経過したものを使用してもよい。

【0021】

発酵生産物回収槽30は、減圧発酵槽20から回収した発酵生産物32を一時的に保管するためのものである。発酵生産物32が水溶性の場合、発酵生産物回収槽30内に予め水34を入れておき、発酵生産物32を溶解するすることで保管する。但し、発酵生産物回収槽30内にガス吸着体を設置して発酵生産物32をガス状態で蓄積することもできる。なお、発酵生産物回収槽30は、減圧状態が維持できるような気密構造となっている。

【0022】

発酵もろみ回収槽40は、発酵終了後の発酵もろみ42を回収するためのものである。発酵もろみ回収槽40はステンレスなどの耐腐食性の素材で製造されていれば、その容量は特に制限はない。また、発酵もろみ回収槽40は減圧状態が維持できるような気密構造となっている。

【0023】

減圧機50は、減圧発酵システム1の系内の空気を吸引し減圧状態に維持するためのものである。減圧機50としては、減圧発酵システム1の系内を−0.05〜−0.1MPaの減圧状態に維持できる真空ポンプなどを使用することができる。真空ポンプとしては、例えば、ロータリーポンプ、拡散ポンプ、揺動ピストン型ポンプなどのウェットポンプや、ソープションポンプ、ターボ分子ポンプ、イオンポンプ、ゲッターポンプ、クライオポンプ、メカニカルブースターポンプ、ダイヤフラムポンプなどのドライポンプが挙げられる。

【0024】

原料投入槽10と減圧発酵槽20、減圧発酵槽20と発酵生産物回収槽30、減圧発酵槽20と発酵もろみ回収槽40は、それぞれ発酵原料12、エタノール32、発酵終了後の発酵もろみ42を輸送するための耐圧性のある輸送パイプ200,202,204で接続されている。

【0025】

また、発酵生産物回収槽30と減圧機50、発酵もろみ回収槽40と減圧機50は、それぞれ耐圧性のある通気パイプ300,302,304で接続されている。

【0026】

減圧機50は減圧発酵システム1の最も下流に配置されており、減圧機50に接続される輸送パイプ304上に、減圧機50の圧力を測定するための減圧メータ60が設置されている。

【0027】

原料投入槽10と減圧発酵槽20との間、減圧発酵槽20と発酵生産物回収槽30との間、減圧発酵槽20と発酵もろみ回収槽40との間、発酵生産物回収槽30及び発酵もろみ回収槽40と減圧機50との間には、内部に逆止弁を備えた切換え弁100,102,104,106が接続され、逆止弁の開閉により、物質の移動や圧力を制御している。なお、切換え弁106は三又バルブを使用することができる。

【0028】

原料投入槽10から減圧発酵槽20へ発酵原料12が搬送される際は、減圧機50を駆動し、切換え弁100,102,106を開けて、原料投入槽10、減圧発酵槽20、発酵生産物回収槽30の内部が−0.05〜−0.1MPaの減圧状態となる。そして、原料投入槽10の開放弁14が開けられて原料投入槽10の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、原料投入槽10の発酵原料12が減圧発酵槽20に移動する。

【0029】

発酵原料12が減圧発酵槽20に移動した後、切換え弁100が閉じて再び減圧発酵槽20の内部が−0.05〜−0.1MPaの減圧状態となる。減圧状態下では酸素濃度が低下するため、速やかに嫌気的発酵が始まる。

【0030】

発酵もろみ22から発生した揮発性の発酵生産物32は、減圧機50の吸引力により、輸送パイプ202を介して発酵生産物回収槽30に輸送される。そして、発酵生産物回収槽30の水34に発酵生産物32が溶解し、そこで発酵生産物32が徐々に蓄積されていく。減圧発酵槽20では発酵もろみ22の発酵生産物32が生産されたと同時に減圧機50の吸引力により発酵生産物回収槽30に搬送されるため、発酵もろみ22の発酵が阻害されることなく、良好な発酵条件が長時間継続する。

【0031】

発酵を終了させる場合は、切換え弁100,102が閉じられ、切換え弁104,106が開く。これにより、減圧発酵槽20、発酵もろみ回収槽40の内部が−0.05〜−0.1MPaの減圧状態となる。そして、減圧発酵槽20の開放弁24が開けられて減圧発酵槽20の圧力が減圧から常圧へ開放された時に、減圧機50の吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に移動する。

【0032】

以上のように、本実施形態の減圧発酵システム1によれば、発酵原料12を原料投入槽10から減圧発酵槽20へ投入する工程、発酵生産物22を発酵生産物回収槽30へ回収する工程、発酵終了後の発酵もろみ42を発酵もろみ回収槽40へ回収する工程を、減圧機の吸引力を利用して行うことができるため、作業工程の省力化、発酵効率の向上、発酵生産物の連続生産が達成される。

【0033】

本実施形態の減圧発酵システム1は、嫌気条件下で発酵が行われ、発酵生産物が揮発成分である発酵形式のものであれば種々の発酵に利用することが可能である。例えば、これまで嫌気状態であった大型装置での連続発酵が困難とされていたエタノール発酵、アセトン・ブタノール発酵、水素発酵やその他の嫌気性菌による新たな酵素生産を行うことも可能である。

【実施例】

【0034】

1.減圧発酵システムを利用したエタノール生産

図1の減圧発酵システム1を利用して、エタノール発酵を行った例を説明する。原料投入槽10に、発酵原料12としての糖蜜(全糖濃度28%)200mlと、発酵性微生物としての酵母(サッカロマイセス・セルビシエ;Saccharomyces cerevisiae)と、酵素剤としてのコクゲンG20(α−アミラーゼ及びグルコアミラーゼ)を添加した。

【0035】

減圧機50としての真空ポンプを駆動させて減圧発酵槽内20を減圧した。原料投入槽10と減圧発酵槽20との間の切換え弁100を開き、さらに原料投入槽10の開放弁14を開いて、真空ポンプの吸引力により、減圧発酵槽20に糖蜜が搬送された。

【0036】

発酵原料12の投入後、切換え弁100を閉じ、減圧発酵槽20において、真空ポンプにより常に−0.05〜−0.1MPaになるように減圧状態を保ち、25℃で48時間エタノール発酵を行った。エタノール発酵中は、常時、真空ポンプの吸引力によりエタノール32が発酵生産物回収槽30に投入された蒸留水34に蓄積されていった。

【0037】

発酵終了後、切換え弁102と閉じて発酵生産物回収槽30におけるエタノールの回収を停止し、代わりに切換え弁104を開いて、発酵もろみ回収槽40を−0.05〜−0.1MPaになるように減圧した。そして、減圧発酵槽20の開放弁24を開いて、真空ポンプの吸引力により、減圧発酵槽20の発酵終了後の発酵もろみ42が発酵もろみ回収槽40に搬送された。

【0038】

2.エタノール濃度の測定

減圧発酵システム1を利用してエタノールを生産した場合のエタノール生産量を測定した。なお、比較対照として、すべての工程を常圧で行った場合のエタノール生産量を測定した。

【0039】

図2は、減圧発酵システム1を用いてエタノール発酵を行った場合のエタノール生成量(図において「減圧」と示す)と、常圧でエタノール発酵を行った場合のエタノール生産量(図において「常圧」と示す)を比較した図である。

【0040】

図2に示すように、エタノール生産量の経時変化を見ると、減圧発酵システム1を利用することで、常圧発酵と比較し72時間後には5%程度の多くのエタノールが取得することができた。

【0041】

表1は、常圧でエタノール発酵を行った場合のエタノール生産量を基準(100%)とした場合に、減圧発酵システム1を利用してエタノール発酵を行った場合のエタノール生産量を示したものである。

【0042】

【表1】

【0043】

減圧発酵システム1では、発酵もろみ22から回収されるエタノールと、発酵生産物回収槽30から回収されるエタノールがあるため、減圧発酵システム1で得られるエタノール量は、両者を足した合計と考えることができる。

【0044】

常圧発酵と減圧発酵との比較では、減圧発酵によるエタノール生産量は、常圧発酵に比べ143%であることが判明した。この結果から、減圧発酵によりエタノールによる発酵阻害が抑制することが示唆された。

【符号の説明】

【0045】

1…減圧発酵システム

10…原料投入槽

12…発酵原料

14…開放弁

20…減圧発酵槽

22…発酵もろみ

24…開放弁

30…発酵生産物回収槽

32…発酵生産物

34…水

40…発酵もろみ回収槽

42…発酵終了後の発酵もろみ

50…減圧機

60…減圧メータ

100,102,104,106…切換え弁

200,202,204…輸送パイプ

300,302,304…通気パイプ

【特許請求の範囲】

【請求項1】

発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽と、

前記発酵原料を減圧状態で発酵するための減圧発酵槽と、

前記減圧発酵槽から回収した発酵生産物を一時的に保管するための発酵生産物回収槽と、

前記減圧発酵槽から回収した発酵終了後の発酵もろみを一時的に保管するための発酵もろみ回収槽と、

系内の空気を吸引し減圧状態に維持する減圧機と、

を備え、

前記発酵原料を前記原料投入槽から前記減圧発酵槽へ投入する工程、

前記発酵生産物を前記発酵生産物回収槽へ回収する工程、

前記発酵終了後の発酵もろみを前記発酵もろみ回収槽へ回収する工程を、前記減圧機の吸引力を利用して行う、

減圧発酵システム。

【請求項1】

発酵原料を一時的に保管し、かつ、発酵原料を発酵槽に投入するための原料投入槽と、

前記発酵原料を減圧状態で発酵するための減圧発酵槽と、

前記減圧発酵槽から回収した発酵生産物を一時的に保管するための発酵生産物回収槽と、

前記減圧発酵槽から回収した発酵終了後の発酵もろみを一時的に保管するための発酵もろみ回収槽と、

系内の空気を吸引し減圧状態に維持する減圧機と、

を備え、

前記発酵原料を前記原料投入槽から前記減圧発酵槽へ投入する工程、

前記発酵生産物を前記発酵生産物回収槽へ回収する工程、

前記発酵終了後の発酵もろみを前記発酵もろみ回収槽へ回収する工程を、前記減圧機の吸引力を利用して行う、

減圧発酵システム。

【図1】

【図2】

【図2】

【公開番号】特開2010−246512(P2010−246512A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−102514(P2009−102514)

【出願日】平成21年4月20日(2009.4.20)

【出願人】(508158746)バイオトラスト株式会社 (3)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月20日(2009.4.20)

【出願人】(508158746)バイオトラスト株式会社 (3)

【Fターム(参考)】

[ Back to top ]