減圧鋳型造型鋳造ライン

【課題】 各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、運転時の低コスト化及び高効率化を実現する減圧鋳型造型鋳造ラインを提供する。

【解決手段】 模型を有した吸引ボックスを搬送する第1の搬送ラインL1と、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインL2と、模型を有した吸引ボックスを搬送する第3の搬送ラインL3とにより周状に形成されたメイン循環ラインLMを備え、さらに上下鋳型を搬送する第4の搬送ラインL4と、冷却エリアからの上下鋳型を搬送する第5の搬送ラインL5と、バラシ後の空の鋳枠を導く鋳枠搬送ラインL6と、空の鋳枠と共に導かれた定盤を枠合わせ位置S9に導く定盤搬送ラインL7とを備え、ウォーキングビームコンベアWB、トラバーサTR等により、各搬送ラインを構成した。

【解決手段】 模型を有した吸引ボックスを搬送する第1の搬送ラインL1と、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインL2と、模型を有した吸引ボックスを搬送する第3の搬送ラインL3とにより周状に形成されたメイン循環ラインLMを備え、さらに上下鋳型を搬送する第4の搬送ラインL4と、冷却エリアからの上下鋳型を搬送する第5の搬送ラインL5と、バラシ後の空の鋳枠を導く鋳枠搬送ラインL6と、空の鋳枠と共に導かれた定盤を枠合わせ位置S9に導く定盤搬送ラインL7とを備え、ウォーキングビームコンベアWB、トラバーサTR等により、各搬送ラインを構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、減圧造型法を用いた減圧鋳型造型鋳造ラインに関する。

【背景技術】

【0002】

減圧造型法を用いた減圧鋳型造型鋳造ラインは、例えば、特許文献1に記載のような生型鋳型造型鋳造ラインに比べて大型の鋳物への適用が可能であるという点で有利である。さらに、減圧鋳型造型鋳造ラインは、例えば、特許文献2に記載のような粘結剤を用いる自硬性プロセスに対して廃棄物や有害ガスが発生しないという点で有利である。このように、減圧鋳型造型鋳造ラインは、環境にやさしく大型の鋳物にも適用できるものである。このような減圧鋳型造型鋳造ラインにおいて、自動化への期待が大きく、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、この減圧鋳型造型鋳造ラインによる鋳造の際の低コスト化及び高効率化を可能とすることが望まれている。

【0003】

また、近年環境を考慮して使用される塗型がアルコール溶剤から水性溶剤に変わる傾向がある。これにより、塗型の乾燥に時間が掛かるようになり、塗型乾燥ステーション(乾燥位置)を複数設けることを考慮する必要があり、ターンテーブルを用いた循環方式で対応することが困難であるといった問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−50886号公報

【特許文献2】特開平7−132344号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、運転時の低コスト化及び高効率化を実現する減圧鋳型造型鋳造ラインを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る減圧鋳型造型鋳造ラインは、フィルム成形位置、塗型位置、複数の乾燥位置及び枠セット位置に亘って、模型を有した吸引ボックスを搬送する第1の搬送ラインと、前記枠セット位置、砂入れ位置、背面フィルム成形位置及び抜型位置に亘って、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインと、前記抜型位置から模型交換選択位置を介して前記フィルム成形位置まで模型を有した吸引ボックスを搬送する第3の搬送ラインとにより周状に形成されたメイン循環ラインを備え、さらに、前記抜型位置で抜型が行われた鋳枠を枠合わせ位置に導くと共に、前記枠合わせ位置において、上鋳型が造型された鋳枠と、下鋳型が造型された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアの受け入れ位置に搬送する第4の搬送ラインと、前記注湯冷却エリアの取り出し位置からバラシ位置に上下鋳型及び定盤を導くと共に、前記バラシ位置から鋳枠待機位置に空の鋳枠及び定盤を導く第5の搬送ラインと、前記鋳枠待機位置から前記枠セット位置に空の鋳枠を導く鋳枠搬送ラインと、前記バラシ位置から空の鋳枠と共に前記鋳枠待機位置に導かれた定盤を枠合わせ位置に導く定盤搬送ラインとを備え、前記メイン循環ラインは、互いに平行で且つ反対方向に向けて配置されたウォーキングビームコンベアと、該ウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、略矩形の軌跡を描くように周状に形成されており、第4及び第5の搬送ライン、前記鋳枠搬送ライン並びに前記定盤搬送ラインは、それぞれウォーキングビームコンベア、トラバーサ、ローラコンベヤ、吊り上げ搬送手段の何れかにより形成されている。

【発明の効果】

【0007】

本発明は、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、運転時の低コスト化及び高速化を実現する。また、本発明は、吸引ボックスや鋳枠の搬送に加えて定盤の搬送も効率的に自動化できる。これにより、定盤の利点である、停電等において搬送中の吸引ボックスや鋳枠の吸引停止による砂落下を防止でき、特に大きな鋳物に対する造型鋳造に対しても安心して運転を行うことを可能とするという利点も得る。このように、定盤の利点を得ながら、運転時の低コスト化及び高効率化を実現する。

【図面の簡単な説明】

【0008】

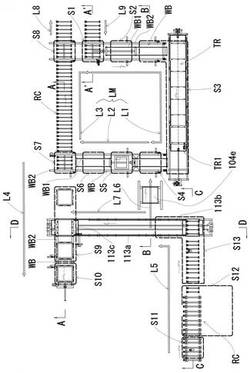

【図1】本発明が適用された減圧鋳型造型鋳造ラインの概略を示す平面図である。

【図2】該減圧鋳型造型鋳造ラインによる搬送経路の概略を示す平面図である。

【図3】図1のA−A,A’−A’矢視図である。

【図4】図1のB−B矢視図である。

【図5】図1のC−C矢視図である。

【図6】図1のD−D矢視図である。

【図7】図1の減圧鋳型造型鋳造ラインによる各造型工程における吸引ボックスや鋳枠の状態の概略を示す概略断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を適用した減圧鋳型造型鋳造ラインについて、図面を参照して説明する。図1は、本発明を適用した減圧鋳型造型鋳造ライン1を示す平面図である。図2は、減圧鋳型造型鋳造ライン1において、吸引ボックスや鋳枠や定盤を搬送する各搬送手段を模式的に示す平面図である。図3〜図6は、それぞれ、図1に示すA−A、B−B、C−C、D−D矢視図である。図7は、減圧鋳型造型鋳造ライン1による各造型工程における吸引ボックスや鋳枠の状態を模式的に示す概略図である。

【0010】

この減圧鋳型造型鋳造ライン1は、図1〜図6に示すように、第1の搬送ラインL1、第2の搬送ラインL2、第3の搬送ラインL3により周状に形成されたメイン循環ラインLMを備える。

【0011】

第1の搬送ラインL1は、フィルム成形位置S1、塗型位置S2、複数の乾燥位置S3及び枠セット位置S4に亘って、模型12を有した吸引ボックス11を搬送する。ここで搬送される「模型12を有した吸引ボックス11」とは、図7(a)〜(d)に示すものである。

【0012】

第2の搬送ラインL2は、枠セット位置S4、砂入れ位置S5、背面フィルム成形位置S6及び抜型位置S7に亘って、吸引ボックス11に積載された鋳枠15を搬送する。ここで搬送される「吸引ボックス11に積載された鋳枠15」とは、図7(e)〜(g)に示すものである。

【0013】

第3の搬送ラインL3は、抜型位置S7から模型交換選択位置S8を介してフィルム成形位置S1まで模型12を有した吸引ボックス11を搬送する。

【0014】

また、減圧鋳型造型鋳造ライン1は、さらに、第4の搬送ラインL4、第5の搬送ラインL5、鋳枠搬送ラインL6、定盤搬送ラインL7を備える。

【0015】

第4の搬送ラインL4は、抜型位置S7で抜型が行われた鋳枠を枠合わせ位置S9に導くと共に、枠合わせ位置S9において、上鋳型が形成された鋳枠と、下鋳型が形成された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアACの受け入れ位置S10に搬送する。

【0016】

第5の搬送ラインL5は、注湯冷却エリアACの取り出し位置S11からバラシ位置S12に上下鋳型及び定盤を導くと共に、バラシ位置S12で鋳物が取り出されることにより空となった鋳枠を定盤と共にバラシ位置S12から鋳枠待機位置S13に導く。

【0017】

鋳枠搬送ラインL6は、鋳枠待機位置S13から枠セット位置S4に空の鋳枠を導く。

【0018】

定盤搬送ラインL7は、バラシ位置S12から空の鋳枠と共に鋳枠待機位置S13に導かれた定盤を枠合わせ位置S9に導く。

【0019】

減圧鋳型造型鋳造ライン1において、メイン循環ラインLMは、互いに平行で且つ反対方向に搬送方向を向けて配置されたウォーキングビームコンベアと、このウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、矩形の軌跡を描くように周状に形成されている。

【0020】

例えば図1及び図2に示すように、メイン循環ラインLMのうちの縦方向の平行な搬送ライン(S8→S1→S2→S3の最初の一部までの搬送ラインと、S3の最後の一部→S4→S5→S6→S7までの搬送ライン)がウォーキングビームコンベアWBで形成されている。また、この平行な搬送ライン間を結ぶ上側の搬送ライン(S7→S8の搬送ライン)がローラコンベアRCで形成されている。さらに、下側の搬送ライン(S3の乾燥ライン)がトラバーサTRで形成されている。図1〜図6では、搬送手段の組み合わせの一例を示すが、本発明はこれに限られるものではない。

【0021】

また、減圧鋳型造型鋳造ライン1において、第4及び第5の搬送ラインL4,L5、鋳枠搬送ラインL6、並びに定盤搬送ラインL7は、それぞれウォーキングビームコンベアWB、トラバーサTR、ローラコンベヤRC、吊り上げ搬送手段の何れかにより形成されている。

【0022】

ウォーキングビームコンベアWBとは、固定ビームと移動ビームとを有する搬送手段である。そして、この搬送手段は、例えば、固定ビームWB1上に載置された搬送物を移動ビームWB2で持ち上げて所定距離だけ搬送方向に搬送した後に固定ビーム上に降ろして載せることにより1ステップずつ移動させる。

【0023】

トラバーサTRとは、所定の方向と同一方向及び反対方向の両方向(往復横行)に駆動可能に配置された可動載置部と、この可動載置部を両方向に駆動する駆動部とを有する搬送手段である。この搬送手段は、例えば、レール上に配置された台車等の可動載置部TR1に搬送物を載置し、この台車等をシリンダ部材の駆動力やローラーチェーンを介したモータの駆動力等により移動させることで、搬送物を移動させる。

【0024】

ローラコンベヤRCは、多数のローラを有し、ローラを回転させながらこのローラ上に載置した搬送物を搬送する手段である。

【0025】

吊り上げ搬送手段とは、水平駆動部分と、この水平駆動部分に対して昇降動作するとともに搬送物を把持する部分とを有する搬送手段である。この搬送手段は、搬送物を把持した状態で上昇、水平移動、降下させることで、搬送物を移動させる。後述では、この搬送手段の一例として、吊り上げ搬送装置104,107,112を用いている。尚、ここで説明した水平駆動部分及び水平移動における水平には、水平方向に対して傾斜が付された程度の傾斜方向を含む概念であるものとする。

【0026】

また、この減圧鋳型造型鋳造ライン1に設けられる搬送手段で搬送される吸引ボックス及び鋳枠には、複数の自動弁が設けられており、上述の搬送手段や後述の昇降手段には、真空ポンプや、これに接続された切替弁が可動部分や固定部分に設けられ、この切替弁により吸引ボックス及び鋳枠を吸引状態としながら搬送、昇降することを可能とする。

【0027】

さらに、減圧鋳型造型鋳造ライン1は、第1〜第5の搬送ラインL1〜L5、鋳枠搬送ラインL6、及び定盤搬送ラインL7等の各搬送手段の搬送速度やタイミングを制御するコンピュータ等からなる制御手段を備える。この制御手段は、各制御手段の搬送のタイミングを制御することで、各工程を行う位置への吸引ボックスや鋳枠や定盤の搬送を自動化することを可能とする。

【0028】

次に、上述のL1〜L7で示した搬送ラインにおける各搬送手段によって、吸引ボックス、鋳枠及び定盤が搬送される各位置で行われる工程について説明する。

【0029】

フィルム成形位置S1においては、図7(b)〜(c)に示すように、吸引され減圧された状態の吸引ボックス11の模型12上にフィルム13が成形される。フィルム成形位置S1には、フィルムを成形するフィルム成形装置101が設けられている(図3参照)。

【0030】

塗型位置S2においては、図7(d)に示すように模型11上に成形されたフィルム13上に塗型14が塗布される。フィルム成形位置S1から塗型位置S2を介して塗型位置S3の一部までは、ウォーキングビームコンベアWBにより搬送されている。

【0031】

乾燥位置S3においては、フィルム13上に塗布された塗型が乾燥される。尚、減圧鋳型造型鋳造ライン1においては、乾燥位置が複数設けられている。換言すると、乾燥位置S3には、乾燥工程が行われる吸引ボックス11が複数配置されており、各吸引ボックスに対応する複数の熱風送風用のフード103と、このフード103に送る熱風を発生する熱風発生器103Aとが設けられている(図1、図4参照)。

【0032】

また、乾燥位置S3には、それぞれ吸引ボックスを昇降させ、トラバーサTRの可動載置部上から持ち上げたり降ろしたりする図示しない昇降装置が送風用フード103に対応して複数設けられている。乾燥位置S3における搬送動作は、例えば、次のように行われる。トラバーサTRの可動載置部が、左側に移動する。先頭側の吸引ボックスは、枠セット位置S4側からウォーキングビームコンベアWBの可動部がトラバーサTR側に張り出された状態で持ち上げられて搬送される。また、それと略同時に、トラバーサTR上の他の吸引ボックスが図示しない昇降手段により上昇させられる。この状態でトラバーサTRの可動載置部が、右側に移動する。その後に、昇降手段に吊り上げられた吸引ボックスが降下される。それと略同時に、塗型位置S2側からウォーキングビームコンベアWBの可動部に持ち上げられた吸引ボックスがトラバーサTRの右側部分の上方に張り出されて搬送され、トラバーサTR上に降ろされる。

【0033】

枠セット位置S4においては、図7(e)に示すように、模型12を囲むように吸引ボックス11に鋳枠15がピンブッシュ合わせにより位置決めされた状態で積載される。尚、ここでは、吸引ボックス11に積載された鋳枠15を第2の搬送ラインで搬送するものとして説明したが、吸引ボックス11に鋳枠15を取り付けられた状態(固定状態を含む概念)で搬送するようにすれば他の手法であってもよい。枠セット位置S4及び鋳枠待機位置S13には、具体的には図4に示すように、両位置を結ぶように吊り上げ搬送装置104が設けられている。

【0034】

この吊り上げ搬送装置104は、例えば、レール104aと、このレール104a上を略水平方向に駆動する台車等の可動部104bと、可動部104bに対して昇降自在とされる2つの把持部104c,104dとを有している。

【0035】

把持部104c,104dは、鋳枠を挟み込みことで鋳枠を把持するとともに、上昇する動作(以下、「吊り上げ」ともいう。)、可動部104bの水平移動、把持部104c,104dの下降と把持状態の開放動作(以下「下げ降ろす」という。)により、鋳枠待機位置S13から枠セット位置S4に空の鋳枠を導く。尚、ここで、把持部を2つ設けるように構成したが、1つであってもよい。次に、把持部を2つ設けることの利点を説明する。

【0036】

吊り上げ搬送装置104の把持部104cは、鋳枠待機位置S13で待機された定盤上の上下鋳枠を、定盤20を残した状態で、吊り上げる。把持部104cは、水平移動及び下げ降ろす動作により、吊り上げ搬送装置104に設けられた一時置き用の載置台104eに、この上下鋳枠を搬送する。このとき、上鋳枠15Aが下に載置され、その上に下鋳枠15Bが載置されている。この上下鋳枠の順番は、後述のバラシ位置S12からこの順番とされている。尚、図7及びこれを用いた説明では、説明を簡単にするため、上鋳枠も下鋳枠も区別なく同一の符号である「15」を付して説明している。

【0037】

次に、把持部104dは、載置台104eに載置された上下鋳枠の上側に配置された下鋳枠を吊り上げ、水平移動、下げ降ろすことにより、枠セット位置S4に搬送する。枠セット位置S4で枠セットが完了され、第2の搬送ラインL2であるウォーキングビームコンベアWBにより、吸引ボックスに積載された鋳枠が砂入れ位置S5に搬送されると同時に、枠セット位置S4には次の吸引ボックスが搬送されている。次に、把持部104dは、載置台104eに残された上鋳枠を枠セット位置S4に搬送する。

【0038】

吊り上げ搬送装置104は、2つの把持部を有するので、この把持部104dの上鋳枠の載置台104eから枠セット位置S4への搬送動作と同時に、把持部104cによる上下鋳枠の鋳枠待機位置S13から載置台104eへの搬送動作を同時に行うことができる。このような吊り上げ搬送装置104を有する減圧鋳型造型鋳造ライン1は、効率良く枠セット位置S4に鋳枠を導くことができるので、造型効率を向上できる。

【0039】

このように、吊り上げ搬送装置104は、鋳枠搬送ラインL6として機能する。このとき、吊り上げ搬送装置104は、乾燥位置S3から枠セット位置S4に搬送された吸引ボックス上に鋳枠を降下させ、吸引ボックスと鋳枠とが枠セット(積載)される。そして上述のように、枠セット位置S4では、下鋳枠と下鋳型用の模型が設けられた吸引ボックスとの枠セット、上鋳枠と上鋳型用の模型が設けられた吸引ボックスとの枠セットとが交互に行われる。

【0040】

砂入れ位置S5においては、図7(f)に示すように、吸引ボックス11に積載された鋳枠15内に鋳型砂16が充填される。具体的には、この位置には、図示しない砂供給装置や振動テーブルが設けられ、振動させながら該鋳枠内に鋳型砂が充填される。

【0041】

背面フィルム成形位置S6においては、図7(g)に示すように、鋳枠15の模型12が取り付けられた側と反対側の面を覆うように背面フィルム17が成形されるとともに、鋳枠内が吸引される。具体的には、この位置には、上面フィルム貼り装置106が設けられており、この上面フィルム貼り装置106により、背面フィルムが成形される。

【0042】

抜型位置S7においては、図7(h)に示すように、鋳枠15内を吸引減圧された状態に保持したまま吸引ボックス11内の吸引を解除するとともに、模型を有した吸引ボックス11から、減圧により鋳枠15内で砂が硬化されて形成された鋳型を分離させる。抜型位置S7及び枠合わせ位置S9には、図3に示すように、両位置を結ぶように吊り上げ搬送装置107が設けられている。この吊り上げ搬送装置107は、例えば、レール107aと、このレール107a上を略水平方向に駆動する台車等の可動部107bと、可動部107bに対して昇降自在とされる把持部107cとを有している。把持部107cは、鋳枠を挟み込むことで鋳枠を把持するとともに、この状態で上昇されることにより、吸引解除された吸引ボックス11に取り付けられた模型12から鋳枠内で硬化された鋳型の抜型を、行う。

【0043】

把持部107cに把持された鋳枠は、可動部107bが水平方向に移動することで枠合わせ位置S9に移動される。一方、残された吸引ボックス11は、ローラコンベヤRCである第3の搬送ラインL3により模型交換選択位置S8に移動される。また、吊り上げ搬送装置107は、上鋳枠を反転して一時載置するための載置台107eが設けられている。吊り上げ搬送装置107は、抜型位置S7で下鋳枠15Bを抜型した場合には、反転して、枠合わせ位置S9の定盤20上に載置する。この定盤20は、定盤搬送ラインL7により枠合わせ位置に搬送されたものである。次に、抜型位置S7で上鋳枠15Aを抜型した場合には、吊り上げ搬送装置107は、反転して、載置台107eに載置する。この載置台107eを設けることにより、例えば、上鋳枠内の上鋳型の目視による検査等を行うことが可能となる。載置台107e上の上鋳型15Aは、吊り上げ搬送装置107により再び反転され、枠合わせ位置S9の下鋳枠15B上に載置され、後述のように枠合わせがなされる。

【0044】

模型交換選択位置S8においては、制御手段からの指令信号の有無に基づいて、模型交換がなされる。具体的に、減圧鋳型造型鋳造ライン1は、模型交換選択位置S8から模型を保管する模型保管位置SAに模型を有した吸引ボックスを搬送する模型返却ラインL8と、模型保管位置SAからフィルム成形位置S1に返却される模型とは異なる模型を有した吸引ボックスを搬送する模型供給ラインL9とを有している。この模型返却ラインL8及び模型供給ラインL9は、ここでは例えばローラコンベヤRCからなるがこれに限られるものではなく、上述した他の搬送手段に換えて構成しても良い。

【0045】

模型交換が有りの指令信号が入力されると、ローラコンベヤRCである模型返却ラインL8により模型交換選択位置S8の吸引ボックスが模型保管位置SAに搬送される。それとともに、ローラコンベヤRCである模型供給ラインL9により模型保管位置APの所望の吸引ボックスがフィルム成形位置S1に搬送される。模型交換が無しの指令信号が入力されると、模型返却ラインL8と模型供給ラインL9は駆動されない。これに換えてウォーキングビームコンベヤWBである第1の搬送ラインL1により模型交換選択位置S8の吸引ボックスがフィルム成形位置S1に搬送される。これらの動作は、ユーザによる入力操作やあらかじめプログラムされた信号に基づいて上述の制御手段の制御により行われる。

【0046】

以上のようにメイン循環ラインLMにおいては、吸引ボックス11が、単体の状態若しくは鋳枠15をセットした状態で循環している。次に、抜型位置S7で吸引ボックスの模型から抜型された鋳枠について説明する。

【0047】

枠合わせ位置S9においては、定盤搬送ラインL7から搬入された定盤上に、抜型位置S7から交互に搬入される下鋳型が形成された鋳枠と、上鋳型が形成された鋳枠とを、図7(i)に示すように積み重ねるとともに、該鋳枠を結合して受け入れ位置S10に搬送する上下鋳型を形成する。上述の吊り上げ搬送装置107において、把持部107cは、鋳枠を上下反転する機能も有している。そして、吊り上げ搬送装置107は、下鋳型が形成された鋳枠を抜型位置S7から枠合わせ位置に搬送する際には上下反転しながら搬送する。また、吊り上げ搬送装置107は、上鋳型が形成された鋳枠を抜型位置S7から枠合わせ位置S9に搬送する際には下鋳型が形成された鋳枠の上に搬送する。また、吊り上げ搬送装置107には、上鋳枠の枠体の側面に設けられたハッカークランプと下鋳枠の枠体の側面に設けられたクランプピンとを係合させるための操作手段107dが設けられており、下鋳枠の上に上鋳枠を搬送した後に結合操作をする。

【0048】

受け入れ位置S10に移動された上下鋳型が形成された上下鋳枠は、注湯冷却エリアACに搬送される。受け入れ位置S10及び注湯冷却エリアAC間の搬送には、図示しない天井クレーン等からなる自動又は手動の吊り上げ搬送装置が用いられる。

【0049】

注湯冷却エリアACでは、図示しない注湯装置が設けられており、注湯及び冷却が行われている。また、注湯冷却エリアAC内においても、例えばトラバーサ、押し出し搬送手段等により自動搬送を可能にするように構成することにより、さらなる自動化を実現できる。押し出し搬送手段とは、一対のシリンダ部材である送り出しシリンダ及びクッションシリンダを有する搬送手段であり、送り出しシリンダを伸ばし、クッションシリンダを縮めることにより、シリンダ間の搬送物を同時にクッションシリンダ側に移動させるものである。注湯冷却が終了した上下鋳枠は、自動又は手動の吊り上げ搬送装置により取り出し位置S11に搬送される。

【0050】

バラシ位置S12においては、上下の鋳枠の背面フィルムを取り除いた後に該鋳枠内の吸引を解除して鋳型内に形成された鋳物を、図7(j)に示すように、取り出すとともに、このバラシ工程により空になった鋳枠を定盤とともに鋳枠待機位置S13に導く。具体的に、バラシ位置S12には、図5に示すように、第5の搬送ラインL5と直行する方向に上下鋳枠を搬送する吊り上げ搬送装置112が設けられている。吊り上げ搬送装置112は、レールと、このレール上を略水平方向に駆動する台車等の可動部112bと、この可動部112bに対して昇降自在とされる把持部112cとを有している。吊り上げ搬送装置112は、定盤20から上下鋳枠15A,15Bを該直行方向に移動させ、吸引解除によりバラシを行う、バラシを行う位置の下部には砂回収手段が設けられている。バラシ位置で得られた製品は、図示しないフォーク装置等の搬送手段により図示しない製品ラックに冷却収納される。バラシ後の空の上下鋳枠15A,15Bは、吊り上げ搬送装置112により、第5の搬送ラインL5上に残された定盤20上に再び載置され、ローラコンベヤである第5の搬送ラインL5により鋳枠待機位置S13に導かれる。このとき、上述したように、定盤20上には、上鋳枠15Aが載置され、上鋳枠15A上には、下鋳枠15Bが載置される。

【0051】

鋳枠待機位置S13においては、定盤上に載せられた空の鋳枠を数組待機させておける搬送手段として後述のタイミング調整搬送手段113が設けられており、枠セット位置S4に鋳枠を供給するタイミングと、定盤搬送ラインを介して枠合わせ位置S9に定盤を供給するタイミングとを調整する。

【0052】

具体的には、鋳枠待機位置S13及び枠合わせ位置S9には、図6に示すように、両位置を結ぶようなレール113aと、このレール113a上を走行する第1及び第2走行台車113b、113cからなる2台の走行台車とが設けられている。換言すると、第5の搬送ラインL5の少なくとも一部と、定盤搬送ラインL7とは、共通のレール113a上を走行する2台の可動載置部としての第1及び第2走行台車113b、113cからなるトラバーサにより形成されている。

【0053】

該レール113a上の定盤搬送ラインL7に該当する位置には、第1及び第2走行台車113b、113cに対して定盤20を昇降操作する昇降装置113dが設けられている。昇降装置113dは、昇降動作されるとともに、定盤20を把持する把持部113eを有する。この昇降装置113dは、第5の搬送ラインL5を構成する可動載置部としての第1走行台車113bから定盤20を吊り上げ保持する。そして、この昇降装置113dは、定盤搬送ラインL7を構成する可動載置部としての第2走行台車113cに定盤20を下げ降ろす。

【0054】

以上のようなレール113a、第1及び第2走行台車113b、113c、並びに昇降装置113dは、タイミング調整搬送手段113を構成する。尚、ここでは、2台の走行台車を設けるように構成したが、それぞれの機能を1台の走行台車に行わせるように構成してもよい。しかし、ここで説明したように、2台の走行台車を設けるように構成した場合は次のような利点がある。

【0055】

タイミング調整手段113は、1台の走行台車を用いて行う場合に比べて搬送の時間を短縮できるのみならず、枠セット位置S4と枠合わせ位置S9への必要とされるタイミングに合わせることを可能とする。すなわち、第1及び第2走行台車113b,113cを有するタイミング調整搬送手段113は、第5の搬送ラインL5から同時に導かれた空の鋳枠と定盤とを、それぞれ鋳枠搬送ラインL6、定盤搬送ラインL7を介して枠セット位置S4と枠合わせ位置S9とに導く際に、昇降装置113dを定盤20を保持させるバッファとして用いることを可能とする。これにより、タイミング調整手段113は、枠セット位置S4に鋳枠を供給するタイミングと、定盤搬送ラインを介して枠合わせ位置S9に定盤を供給するタイミングとを調整して、枠セット位置S4と枠合わせ位置S9で待ち時間が発生することなく、造型効率を向上できる。

【0056】

以上のように、本発明を適用した減圧鋳型造型鋳造ライン1は、上述のような第1の搬送ラインL1と、第2の搬送ラインL2と、第3の搬送ラインL3とからなるメイン循環ラインLMを備え、さらに、第4の搬送ラインL4と、第5の搬送ラインL5と、鋳枠搬送ラインL6と、定盤搬送ラインL7とを備える点に特徴を有する。そして、この減圧鋳型造型鋳造ライン1を構成するメイン循環ラインLMが、互いに平行で且つ反対方向に配置されたウォーキングビームコンベアWBと、該ウォーキングビームコンベアの端部間を結ぶトラバーサTR又はローラコンベヤRCとにより、略矩形の軌跡を描くように周状に形成されている点に特徴を有する。

【0057】

このように構成される減圧鋳型造型鋳造ライン1は、各工程を行う位置への吸引ボックス11や鋳枠15の搬送を自動化して、運転時の低コスト化及び高効率化を実現する。これは、搬送中にも吸引を必要とする減圧造型法を用いた設備において、搬送距離と搬送タイミングに優位性を有し、吸引用の切替弁を配置しやすいウォーキングビームコンベアと、トラバーサ等を上述のように組み合わせることで、循環ラインを構成して、自動化を実現するからである。さらに、上述のように矩形の軌跡を描くように周状に循環ラインを設けることで乾燥位置を数多く設けることができ、すなわち乾燥時間を確保することができ、塗型に水性溶剤を用いた場合にも効率よく運転を行うことが可能となる。

【0058】

また、該減圧鋳型造型鋳造ライン1は、吸引ボックス11や鋳枠15の搬送に加えて定盤20の搬送も効率的に自動化できるので、停電等において搬送中の鋳枠の吸引停止による砂落下を防止でき、特に大きな鋳物に対する造型鋳造に対しても安心して運転を行うことを可能としながら、運転時の低コスト化及び高効率化を実現する。

【0059】

さらに、本発明を適用した減圧鋳型造型鋳造ライン1は、抜型位置S7から模型交換選択位置S8までの搬送手段が、ローラコンベヤであり、模型交換選択位置S8から、フィルム成形位置S1、塗型位置S2、複数の乾燥位置S3、枠セット位置S4、砂入れ位置S5及び背面フィルム成形位置S6を介して、抜型位置S7までの搬送手段が、ウォーキングビームコンベヤ及びトラバーサの組み合わせからなる点にも特徴を有する。これは、各工程の中で吸引の必要のない搬送経路にローラコンベアを用い、吸引が必要な搬送経路には1回の搬送距離とタイミングが正確であるとともに、可動部分に吸引用の切替弁を設けることに適したウォーキングビームコンベア及びトラバーサを用いているからである。このような構成を備える減圧鋳型造型鋳造ライン1は、吸引ボックス11、鋳枠15の搬送を自動化して、運転時の低コスト化及び高効率化を実現するとともに構成の簡素化も実現する。

【0060】

同様に、この減圧鋳型造型鋳造ライン1は、取り出し位置S11からバラシ位置S12を介して鋳枠待機位置S13の少なくとも一部までの搬送手段が、ローラコンベヤからなる点にも特徴を有し、吸引ボックス11、鋳枠15及び定盤20の搬送を自動化して、運転時の低コスト化及び高効率化を実現するとともに構成の簡素化も実現する。

【符号の説明】

【0061】

1 減圧鋳型造型鋳造ライン

11 吸引ボックス

12 模型

15 鋳枠

15A 上鋳枠

15B 下鋳枠

20 定盤

S1 フィルム成形位置

S2 塗型位置

S3 乾燥位置

S4 枠セット位置

S5 砂入れ位置

S6 背面フィルム成形位置

S7 抜型位置

S8 模型交換選択位置

S9 枠合わせ位置

S12 バラシ位置

【技術分野】

【0001】

本発明は、減圧造型法を用いた減圧鋳型造型鋳造ラインに関する。

【背景技術】

【0002】

減圧造型法を用いた減圧鋳型造型鋳造ラインは、例えば、特許文献1に記載のような生型鋳型造型鋳造ラインに比べて大型の鋳物への適用が可能であるという点で有利である。さらに、減圧鋳型造型鋳造ラインは、例えば、特許文献2に記載のような粘結剤を用いる自硬性プロセスに対して廃棄物や有害ガスが発生しないという点で有利である。このように、減圧鋳型造型鋳造ラインは、環境にやさしく大型の鋳物にも適用できるものである。このような減圧鋳型造型鋳造ラインにおいて、自動化への期待が大きく、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、この減圧鋳型造型鋳造ラインによる鋳造の際の低コスト化及び高効率化を可能とすることが望まれている。

【0003】

また、近年環境を考慮して使用される塗型がアルコール溶剤から水性溶剤に変わる傾向がある。これにより、塗型の乾燥に時間が掛かるようになり、塗型乾燥ステーション(乾燥位置)を複数設けることを考慮する必要があり、ターンテーブルを用いた循環方式で対応することが困難であるといった問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−50886号公報

【特許文献2】特開平7−132344号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、運転時の低コスト化及び高効率化を実現する減圧鋳型造型鋳造ラインを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る減圧鋳型造型鋳造ラインは、フィルム成形位置、塗型位置、複数の乾燥位置及び枠セット位置に亘って、模型を有した吸引ボックスを搬送する第1の搬送ラインと、前記枠セット位置、砂入れ位置、背面フィルム成形位置及び抜型位置に亘って、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインと、前記抜型位置から模型交換選択位置を介して前記フィルム成形位置まで模型を有した吸引ボックスを搬送する第3の搬送ラインとにより周状に形成されたメイン循環ラインを備え、さらに、前記抜型位置で抜型が行われた鋳枠を枠合わせ位置に導くと共に、前記枠合わせ位置において、上鋳型が造型された鋳枠と、下鋳型が造型された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアの受け入れ位置に搬送する第4の搬送ラインと、前記注湯冷却エリアの取り出し位置からバラシ位置に上下鋳型及び定盤を導くと共に、前記バラシ位置から鋳枠待機位置に空の鋳枠及び定盤を導く第5の搬送ラインと、前記鋳枠待機位置から前記枠セット位置に空の鋳枠を導く鋳枠搬送ラインと、前記バラシ位置から空の鋳枠と共に前記鋳枠待機位置に導かれた定盤を枠合わせ位置に導く定盤搬送ラインとを備え、前記メイン循環ラインは、互いに平行で且つ反対方向に向けて配置されたウォーキングビームコンベアと、該ウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、略矩形の軌跡を描くように周状に形成されており、第4及び第5の搬送ライン、前記鋳枠搬送ライン並びに前記定盤搬送ラインは、それぞれウォーキングビームコンベア、トラバーサ、ローラコンベヤ、吊り上げ搬送手段の何れかにより形成されている。

【発明の効果】

【0007】

本発明は、各工程を行う位置への吸引ボックスや鋳枠の搬送を自動化して、運転時の低コスト化及び高速化を実現する。また、本発明は、吸引ボックスや鋳枠の搬送に加えて定盤の搬送も効率的に自動化できる。これにより、定盤の利点である、停電等において搬送中の吸引ボックスや鋳枠の吸引停止による砂落下を防止でき、特に大きな鋳物に対する造型鋳造に対しても安心して運転を行うことを可能とするという利点も得る。このように、定盤の利点を得ながら、運転時の低コスト化及び高効率化を実現する。

【図面の簡単な説明】

【0008】

【図1】本発明が適用された減圧鋳型造型鋳造ラインの概略を示す平面図である。

【図2】該減圧鋳型造型鋳造ラインによる搬送経路の概略を示す平面図である。

【図3】図1のA−A,A’−A’矢視図である。

【図4】図1のB−B矢視図である。

【図5】図1のC−C矢視図である。

【図6】図1のD−D矢視図である。

【図7】図1の減圧鋳型造型鋳造ラインによる各造型工程における吸引ボックスや鋳枠の状態の概略を示す概略断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を適用した減圧鋳型造型鋳造ラインについて、図面を参照して説明する。図1は、本発明を適用した減圧鋳型造型鋳造ライン1を示す平面図である。図2は、減圧鋳型造型鋳造ライン1において、吸引ボックスや鋳枠や定盤を搬送する各搬送手段を模式的に示す平面図である。図3〜図6は、それぞれ、図1に示すA−A、B−B、C−C、D−D矢視図である。図7は、減圧鋳型造型鋳造ライン1による各造型工程における吸引ボックスや鋳枠の状態を模式的に示す概略図である。

【0010】

この減圧鋳型造型鋳造ライン1は、図1〜図6に示すように、第1の搬送ラインL1、第2の搬送ラインL2、第3の搬送ラインL3により周状に形成されたメイン循環ラインLMを備える。

【0011】

第1の搬送ラインL1は、フィルム成形位置S1、塗型位置S2、複数の乾燥位置S3及び枠セット位置S4に亘って、模型12を有した吸引ボックス11を搬送する。ここで搬送される「模型12を有した吸引ボックス11」とは、図7(a)〜(d)に示すものである。

【0012】

第2の搬送ラインL2は、枠セット位置S4、砂入れ位置S5、背面フィルム成形位置S6及び抜型位置S7に亘って、吸引ボックス11に積載された鋳枠15を搬送する。ここで搬送される「吸引ボックス11に積載された鋳枠15」とは、図7(e)〜(g)に示すものである。

【0013】

第3の搬送ラインL3は、抜型位置S7から模型交換選択位置S8を介してフィルム成形位置S1まで模型12を有した吸引ボックス11を搬送する。

【0014】

また、減圧鋳型造型鋳造ライン1は、さらに、第4の搬送ラインL4、第5の搬送ラインL5、鋳枠搬送ラインL6、定盤搬送ラインL7を備える。

【0015】

第4の搬送ラインL4は、抜型位置S7で抜型が行われた鋳枠を枠合わせ位置S9に導くと共に、枠合わせ位置S9において、上鋳型が形成された鋳枠と、下鋳型が形成された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアACの受け入れ位置S10に搬送する。

【0016】

第5の搬送ラインL5は、注湯冷却エリアACの取り出し位置S11からバラシ位置S12に上下鋳型及び定盤を導くと共に、バラシ位置S12で鋳物が取り出されることにより空となった鋳枠を定盤と共にバラシ位置S12から鋳枠待機位置S13に導く。

【0017】

鋳枠搬送ラインL6は、鋳枠待機位置S13から枠セット位置S4に空の鋳枠を導く。

【0018】

定盤搬送ラインL7は、バラシ位置S12から空の鋳枠と共に鋳枠待機位置S13に導かれた定盤を枠合わせ位置S9に導く。

【0019】

減圧鋳型造型鋳造ライン1において、メイン循環ラインLMは、互いに平行で且つ反対方向に搬送方向を向けて配置されたウォーキングビームコンベアと、このウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、矩形の軌跡を描くように周状に形成されている。

【0020】

例えば図1及び図2に示すように、メイン循環ラインLMのうちの縦方向の平行な搬送ライン(S8→S1→S2→S3の最初の一部までの搬送ラインと、S3の最後の一部→S4→S5→S6→S7までの搬送ライン)がウォーキングビームコンベアWBで形成されている。また、この平行な搬送ライン間を結ぶ上側の搬送ライン(S7→S8の搬送ライン)がローラコンベアRCで形成されている。さらに、下側の搬送ライン(S3の乾燥ライン)がトラバーサTRで形成されている。図1〜図6では、搬送手段の組み合わせの一例を示すが、本発明はこれに限られるものではない。

【0021】

また、減圧鋳型造型鋳造ライン1において、第4及び第5の搬送ラインL4,L5、鋳枠搬送ラインL6、並びに定盤搬送ラインL7は、それぞれウォーキングビームコンベアWB、トラバーサTR、ローラコンベヤRC、吊り上げ搬送手段の何れかにより形成されている。

【0022】

ウォーキングビームコンベアWBとは、固定ビームと移動ビームとを有する搬送手段である。そして、この搬送手段は、例えば、固定ビームWB1上に載置された搬送物を移動ビームWB2で持ち上げて所定距離だけ搬送方向に搬送した後に固定ビーム上に降ろして載せることにより1ステップずつ移動させる。

【0023】

トラバーサTRとは、所定の方向と同一方向及び反対方向の両方向(往復横行)に駆動可能に配置された可動載置部と、この可動載置部を両方向に駆動する駆動部とを有する搬送手段である。この搬送手段は、例えば、レール上に配置された台車等の可動載置部TR1に搬送物を載置し、この台車等をシリンダ部材の駆動力やローラーチェーンを介したモータの駆動力等により移動させることで、搬送物を移動させる。

【0024】

ローラコンベヤRCは、多数のローラを有し、ローラを回転させながらこのローラ上に載置した搬送物を搬送する手段である。

【0025】

吊り上げ搬送手段とは、水平駆動部分と、この水平駆動部分に対して昇降動作するとともに搬送物を把持する部分とを有する搬送手段である。この搬送手段は、搬送物を把持した状態で上昇、水平移動、降下させることで、搬送物を移動させる。後述では、この搬送手段の一例として、吊り上げ搬送装置104,107,112を用いている。尚、ここで説明した水平駆動部分及び水平移動における水平には、水平方向に対して傾斜が付された程度の傾斜方向を含む概念であるものとする。

【0026】

また、この減圧鋳型造型鋳造ライン1に設けられる搬送手段で搬送される吸引ボックス及び鋳枠には、複数の自動弁が設けられており、上述の搬送手段や後述の昇降手段には、真空ポンプや、これに接続された切替弁が可動部分や固定部分に設けられ、この切替弁により吸引ボックス及び鋳枠を吸引状態としながら搬送、昇降することを可能とする。

【0027】

さらに、減圧鋳型造型鋳造ライン1は、第1〜第5の搬送ラインL1〜L5、鋳枠搬送ラインL6、及び定盤搬送ラインL7等の各搬送手段の搬送速度やタイミングを制御するコンピュータ等からなる制御手段を備える。この制御手段は、各制御手段の搬送のタイミングを制御することで、各工程を行う位置への吸引ボックスや鋳枠や定盤の搬送を自動化することを可能とする。

【0028】

次に、上述のL1〜L7で示した搬送ラインにおける各搬送手段によって、吸引ボックス、鋳枠及び定盤が搬送される各位置で行われる工程について説明する。

【0029】

フィルム成形位置S1においては、図7(b)〜(c)に示すように、吸引され減圧された状態の吸引ボックス11の模型12上にフィルム13が成形される。フィルム成形位置S1には、フィルムを成形するフィルム成形装置101が設けられている(図3参照)。

【0030】

塗型位置S2においては、図7(d)に示すように模型11上に成形されたフィルム13上に塗型14が塗布される。フィルム成形位置S1から塗型位置S2を介して塗型位置S3の一部までは、ウォーキングビームコンベアWBにより搬送されている。

【0031】

乾燥位置S3においては、フィルム13上に塗布された塗型が乾燥される。尚、減圧鋳型造型鋳造ライン1においては、乾燥位置が複数設けられている。換言すると、乾燥位置S3には、乾燥工程が行われる吸引ボックス11が複数配置されており、各吸引ボックスに対応する複数の熱風送風用のフード103と、このフード103に送る熱風を発生する熱風発生器103Aとが設けられている(図1、図4参照)。

【0032】

また、乾燥位置S3には、それぞれ吸引ボックスを昇降させ、トラバーサTRの可動載置部上から持ち上げたり降ろしたりする図示しない昇降装置が送風用フード103に対応して複数設けられている。乾燥位置S3における搬送動作は、例えば、次のように行われる。トラバーサTRの可動載置部が、左側に移動する。先頭側の吸引ボックスは、枠セット位置S4側からウォーキングビームコンベアWBの可動部がトラバーサTR側に張り出された状態で持ち上げられて搬送される。また、それと略同時に、トラバーサTR上の他の吸引ボックスが図示しない昇降手段により上昇させられる。この状態でトラバーサTRの可動載置部が、右側に移動する。その後に、昇降手段に吊り上げられた吸引ボックスが降下される。それと略同時に、塗型位置S2側からウォーキングビームコンベアWBの可動部に持ち上げられた吸引ボックスがトラバーサTRの右側部分の上方に張り出されて搬送され、トラバーサTR上に降ろされる。

【0033】

枠セット位置S4においては、図7(e)に示すように、模型12を囲むように吸引ボックス11に鋳枠15がピンブッシュ合わせにより位置決めされた状態で積載される。尚、ここでは、吸引ボックス11に積載された鋳枠15を第2の搬送ラインで搬送するものとして説明したが、吸引ボックス11に鋳枠15を取り付けられた状態(固定状態を含む概念)で搬送するようにすれば他の手法であってもよい。枠セット位置S4及び鋳枠待機位置S13には、具体的には図4に示すように、両位置を結ぶように吊り上げ搬送装置104が設けられている。

【0034】

この吊り上げ搬送装置104は、例えば、レール104aと、このレール104a上を略水平方向に駆動する台車等の可動部104bと、可動部104bに対して昇降自在とされる2つの把持部104c,104dとを有している。

【0035】

把持部104c,104dは、鋳枠を挟み込みことで鋳枠を把持するとともに、上昇する動作(以下、「吊り上げ」ともいう。)、可動部104bの水平移動、把持部104c,104dの下降と把持状態の開放動作(以下「下げ降ろす」という。)により、鋳枠待機位置S13から枠セット位置S4に空の鋳枠を導く。尚、ここで、把持部を2つ設けるように構成したが、1つであってもよい。次に、把持部を2つ設けることの利点を説明する。

【0036】

吊り上げ搬送装置104の把持部104cは、鋳枠待機位置S13で待機された定盤上の上下鋳枠を、定盤20を残した状態で、吊り上げる。把持部104cは、水平移動及び下げ降ろす動作により、吊り上げ搬送装置104に設けられた一時置き用の載置台104eに、この上下鋳枠を搬送する。このとき、上鋳枠15Aが下に載置され、その上に下鋳枠15Bが載置されている。この上下鋳枠の順番は、後述のバラシ位置S12からこの順番とされている。尚、図7及びこれを用いた説明では、説明を簡単にするため、上鋳枠も下鋳枠も区別なく同一の符号である「15」を付して説明している。

【0037】

次に、把持部104dは、載置台104eに載置された上下鋳枠の上側に配置された下鋳枠を吊り上げ、水平移動、下げ降ろすことにより、枠セット位置S4に搬送する。枠セット位置S4で枠セットが完了され、第2の搬送ラインL2であるウォーキングビームコンベアWBにより、吸引ボックスに積載された鋳枠が砂入れ位置S5に搬送されると同時に、枠セット位置S4には次の吸引ボックスが搬送されている。次に、把持部104dは、載置台104eに残された上鋳枠を枠セット位置S4に搬送する。

【0038】

吊り上げ搬送装置104は、2つの把持部を有するので、この把持部104dの上鋳枠の載置台104eから枠セット位置S4への搬送動作と同時に、把持部104cによる上下鋳枠の鋳枠待機位置S13から載置台104eへの搬送動作を同時に行うことができる。このような吊り上げ搬送装置104を有する減圧鋳型造型鋳造ライン1は、効率良く枠セット位置S4に鋳枠を導くことができるので、造型効率を向上できる。

【0039】

このように、吊り上げ搬送装置104は、鋳枠搬送ラインL6として機能する。このとき、吊り上げ搬送装置104は、乾燥位置S3から枠セット位置S4に搬送された吸引ボックス上に鋳枠を降下させ、吸引ボックスと鋳枠とが枠セット(積載)される。そして上述のように、枠セット位置S4では、下鋳枠と下鋳型用の模型が設けられた吸引ボックスとの枠セット、上鋳枠と上鋳型用の模型が設けられた吸引ボックスとの枠セットとが交互に行われる。

【0040】

砂入れ位置S5においては、図7(f)に示すように、吸引ボックス11に積載された鋳枠15内に鋳型砂16が充填される。具体的には、この位置には、図示しない砂供給装置や振動テーブルが設けられ、振動させながら該鋳枠内に鋳型砂が充填される。

【0041】

背面フィルム成形位置S6においては、図7(g)に示すように、鋳枠15の模型12が取り付けられた側と反対側の面を覆うように背面フィルム17が成形されるとともに、鋳枠内が吸引される。具体的には、この位置には、上面フィルム貼り装置106が設けられており、この上面フィルム貼り装置106により、背面フィルムが成形される。

【0042】

抜型位置S7においては、図7(h)に示すように、鋳枠15内を吸引減圧された状態に保持したまま吸引ボックス11内の吸引を解除するとともに、模型を有した吸引ボックス11から、減圧により鋳枠15内で砂が硬化されて形成された鋳型を分離させる。抜型位置S7及び枠合わせ位置S9には、図3に示すように、両位置を結ぶように吊り上げ搬送装置107が設けられている。この吊り上げ搬送装置107は、例えば、レール107aと、このレール107a上を略水平方向に駆動する台車等の可動部107bと、可動部107bに対して昇降自在とされる把持部107cとを有している。把持部107cは、鋳枠を挟み込むことで鋳枠を把持するとともに、この状態で上昇されることにより、吸引解除された吸引ボックス11に取り付けられた模型12から鋳枠内で硬化された鋳型の抜型を、行う。

【0043】

把持部107cに把持された鋳枠は、可動部107bが水平方向に移動することで枠合わせ位置S9に移動される。一方、残された吸引ボックス11は、ローラコンベヤRCである第3の搬送ラインL3により模型交換選択位置S8に移動される。また、吊り上げ搬送装置107は、上鋳枠を反転して一時載置するための載置台107eが設けられている。吊り上げ搬送装置107は、抜型位置S7で下鋳枠15Bを抜型した場合には、反転して、枠合わせ位置S9の定盤20上に載置する。この定盤20は、定盤搬送ラインL7により枠合わせ位置に搬送されたものである。次に、抜型位置S7で上鋳枠15Aを抜型した場合には、吊り上げ搬送装置107は、反転して、載置台107eに載置する。この載置台107eを設けることにより、例えば、上鋳枠内の上鋳型の目視による検査等を行うことが可能となる。載置台107e上の上鋳型15Aは、吊り上げ搬送装置107により再び反転され、枠合わせ位置S9の下鋳枠15B上に載置され、後述のように枠合わせがなされる。

【0044】

模型交換選択位置S8においては、制御手段からの指令信号の有無に基づいて、模型交換がなされる。具体的に、減圧鋳型造型鋳造ライン1は、模型交換選択位置S8から模型を保管する模型保管位置SAに模型を有した吸引ボックスを搬送する模型返却ラインL8と、模型保管位置SAからフィルム成形位置S1に返却される模型とは異なる模型を有した吸引ボックスを搬送する模型供給ラインL9とを有している。この模型返却ラインL8及び模型供給ラインL9は、ここでは例えばローラコンベヤRCからなるがこれに限られるものではなく、上述した他の搬送手段に換えて構成しても良い。

【0045】

模型交換が有りの指令信号が入力されると、ローラコンベヤRCである模型返却ラインL8により模型交換選択位置S8の吸引ボックスが模型保管位置SAに搬送される。それとともに、ローラコンベヤRCである模型供給ラインL9により模型保管位置APの所望の吸引ボックスがフィルム成形位置S1に搬送される。模型交換が無しの指令信号が入力されると、模型返却ラインL8と模型供給ラインL9は駆動されない。これに換えてウォーキングビームコンベヤWBである第1の搬送ラインL1により模型交換選択位置S8の吸引ボックスがフィルム成形位置S1に搬送される。これらの動作は、ユーザによる入力操作やあらかじめプログラムされた信号に基づいて上述の制御手段の制御により行われる。

【0046】

以上のようにメイン循環ラインLMにおいては、吸引ボックス11が、単体の状態若しくは鋳枠15をセットした状態で循環している。次に、抜型位置S7で吸引ボックスの模型から抜型された鋳枠について説明する。

【0047】

枠合わせ位置S9においては、定盤搬送ラインL7から搬入された定盤上に、抜型位置S7から交互に搬入される下鋳型が形成された鋳枠と、上鋳型が形成された鋳枠とを、図7(i)に示すように積み重ねるとともに、該鋳枠を結合して受け入れ位置S10に搬送する上下鋳型を形成する。上述の吊り上げ搬送装置107において、把持部107cは、鋳枠を上下反転する機能も有している。そして、吊り上げ搬送装置107は、下鋳型が形成された鋳枠を抜型位置S7から枠合わせ位置に搬送する際には上下反転しながら搬送する。また、吊り上げ搬送装置107は、上鋳型が形成された鋳枠を抜型位置S7から枠合わせ位置S9に搬送する際には下鋳型が形成された鋳枠の上に搬送する。また、吊り上げ搬送装置107には、上鋳枠の枠体の側面に設けられたハッカークランプと下鋳枠の枠体の側面に設けられたクランプピンとを係合させるための操作手段107dが設けられており、下鋳枠の上に上鋳枠を搬送した後に結合操作をする。

【0048】

受け入れ位置S10に移動された上下鋳型が形成された上下鋳枠は、注湯冷却エリアACに搬送される。受け入れ位置S10及び注湯冷却エリアAC間の搬送には、図示しない天井クレーン等からなる自動又は手動の吊り上げ搬送装置が用いられる。

【0049】

注湯冷却エリアACでは、図示しない注湯装置が設けられており、注湯及び冷却が行われている。また、注湯冷却エリアAC内においても、例えばトラバーサ、押し出し搬送手段等により自動搬送を可能にするように構成することにより、さらなる自動化を実現できる。押し出し搬送手段とは、一対のシリンダ部材である送り出しシリンダ及びクッションシリンダを有する搬送手段であり、送り出しシリンダを伸ばし、クッションシリンダを縮めることにより、シリンダ間の搬送物を同時にクッションシリンダ側に移動させるものである。注湯冷却が終了した上下鋳枠は、自動又は手動の吊り上げ搬送装置により取り出し位置S11に搬送される。

【0050】

バラシ位置S12においては、上下の鋳枠の背面フィルムを取り除いた後に該鋳枠内の吸引を解除して鋳型内に形成された鋳物を、図7(j)に示すように、取り出すとともに、このバラシ工程により空になった鋳枠を定盤とともに鋳枠待機位置S13に導く。具体的に、バラシ位置S12には、図5に示すように、第5の搬送ラインL5と直行する方向に上下鋳枠を搬送する吊り上げ搬送装置112が設けられている。吊り上げ搬送装置112は、レールと、このレール上を略水平方向に駆動する台車等の可動部112bと、この可動部112bに対して昇降自在とされる把持部112cとを有している。吊り上げ搬送装置112は、定盤20から上下鋳枠15A,15Bを該直行方向に移動させ、吸引解除によりバラシを行う、バラシを行う位置の下部には砂回収手段が設けられている。バラシ位置で得られた製品は、図示しないフォーク装置等の搬送手段により図示しない製品ラックに冷却収納される。バラシ後の空の上下鋳枠15A,15Bは、吊り上げ搬送装置112により、第5の搬送ラインL5上に残された定盤20上に再び載置され、ローラコンベヤである第5の搬送ラインL5により鋳枠待機位置S13に導かれる。このとき、上述したように、定盤20上には、上鋳枠15Aが載置され、上鋳枠15A上には、下鋳枠15Bが載置される。

【0051】

鋳枠待機位置S13においては、定盤上に載せられた空の鋳枠を数組待機させておける搬送手段として後述のタイミング調整搬送手段113が設けられており、枠セット位置S4に鋳枠を供給するタイミングと、定盤搬送ラインを介して枠合わせ位置S9に定盤を供給するタイミングとを調整する。

【0052】

具体的には、鋳枠待機位置S13及び枠合わせ位置S9には、図6に示すように、両位置を結ぶようなレール113aと、このレール113a上を走行する第1及び第2走行台車113b、113cからなる2台の走行台車とが設けられている。換言すると、第5の搬送ラインL5の少なくとも一部と、定盤搬送ラインL7とは、共通のレール113a上を走行する2台の可動載置部としての第1及び第2走行台車113b、113cからなるトラバーサにより形成されている。

【0053】

該レール113a上の定盤搬送ラインL7に該当する位置には、第1及び第2走行台車113b、113cに対して定盤20を昇降操作する昇降装置113dが設けられている。昇降装置113dは、昇降動作されるとともに、定盤20を把持する把持部113eを有する。この昇降装置113dは、第5の搬送ラインL5を構成する可動載置部としての第1走行台車113bから定盤20を吊り上げ保持する。そして、この昇降装置113dは、定盤搬送ラインL7を構成する可動載置部としての第2走行台車113cに定盤20を下げ降ろす。

【0054】

以上のようなレール113a、第1及び第2走行台車113b、113c、並びに昇降装置113dは、タイミング調整搬送手段113を構成する。尚、ここでは、2台の走行台車を設けるように構成したが、それぞれの機能を1台の走行台車に行わせるように構成してもよい。しかし、ここで説明したように、2台の走行台車を設けるように構成した場合は次のような利点がある。

【0055】

タイミング調整手段113は、1台の走行台車を用いて行う場合に比べて搬送の時間を短縮できるのみならず、枠セット位置S4と枠合わせ位置S9への必要とされるタイミングに合わせることを可能とする。すなわち、第1及び第2走行台車113b,113cを有するタイミング調整搬送手段113は、第5の搬送ラインL5から同時に導かれた空の鋳枠と定盤とを、それぞれ鋳枠搬送ラインL6、定盤搬送ラインL7を介して枠セット位置S4と枠合わせ位置S9とに導く際に、昇降装置113dを定盤20を保持させるバッファとして用いることを可能とする。これにより、タイミング調整手段113は、枠セット位置S4に鋳枠を供給するタイミングと、定盤搬送ラインを介して枠合わせ位置S9に定盤を供給するタイミングとを調整して、枠セット位置S4と枠合わせ位置S9で待ち時間が発生することなく、造型効率を向上できる。

【0056】

以上のように、本発明を適用した減圧鋳型造型鋳造ライン1は、上述のような第1の搬送ラインL1と、第2の搬送ラインL2と、第3の搬送ラインL3とからなるメイン循環ラインLMを備え、さらに、第4の搬送ラインL4と、第5の搬送ラインL5と、鋳枠搬送ラインL6と、定盤搬送ラインL7とを備える点に特徴を有する。そして、この減圧鋳型造型鋳造ライン1を構成するメイン循環ラインLMが、互いに平行で且つ反対方向に配置されたウォーキングビームコンベアWBと、該ウォーキングビームコンベアの端部間を結ぶトラバーサTR又はローラコンベヤRCとにより、略矩形の軌跡を描くように周状に形成されている点に特徴を有する。

【0057】

このように構成される減圧鋳型造型鋳造ライン1は、各工程を行う位置への吸引ボックス11や鋳枠15の搬送を自動化して、運転時の低コスト化及び高効率化を実現する。これは、搬送中にも吸引を必要とする減圧造型法を用いた設備において、搬送距離と搬送タイミングに優位性を有し、吸引用の切替弁を配置しやすいウォーキングビームコンベアと、トラバーサ等を上述のように組み合わせることで、循環ラインを構成して、自動化を実現するからである。さらに、上述のように矩形の軌跡を描くように周状に循環ラインを設けることで乾燥位置を数多く設けることができ、すなわち乾燥時間を確保することができ、塗型に水性溶剤を用いた場合にも効率よく運転を行うことが可能となる。

【0058】

また、該減圧鋳型造型鋳造ライン1は、吸引ボックス11や鋳枠15の搬送に加えて定盤20の搬送も効率的に自動化できるので、停電等において搬送中の鋳枠の吸引停止による砂落下を防止でき、特に大きな鋳物に対する造型鋳造に対しても安心して運転を行うことを可能としながら、運転時の低コスト化及び高効率化を実現する。

【0059】

さらに、本発明を適用した減圧鋳型造型鋳造ライン1は、抜型位置S7から模型交換選択位置S8までの搬送手段が、ローラコンベヤであり、模型交換選択位置S8から、フィルム成形位置S1、塗型位置S2、複数の乾燥位置S3、枠セット位置S4、砂入れ位置S5及び背面フィルム成形位置S6を介して、抜型位置S7までの搬送手段が、ウォーキングビームコンベヤ及びトラバーサの組み合わせからなる点にも特徴を有する。これは、各工程の中で吸引の必要のない搬送経路にローラコンベアを用い、吸引が必要な搬送経路には1回の搬送距離とタイミングが正確であるとともに、可動部分に吸引用の切替弁を設けることに適したウォーキングビームコンベア及びトラバーサを用いているからである。このような構成を備える減圧鋳型造型鋳造ライン1は、吸引ボックス11、鋳枠15の搬送を自動化して、運転時の低コスト化及び高効率化を実現するとともに構成の簡素化も実現する。

【0060】

同様に、この減圧鋳型造型鋳造ライン1は、取り出し位置S11からバラシ位置S12を介して鋳枠待機位置S13の少なくとも一部までの搬送手段が、ローラコンベヤからなる点にも特徴を有し、吸引ボックス11、鋳枠15及び定盤20の搬送を自動化して、運転時の低コスト化及び高効率化を実現するとともに構成の簡素化も実現する。

【符号の説明】

【0061】

1 減圧鋳型造型鋳造ライン

11 吸引ボックス

12 模型

15 鋳枠

15A 上鋳枠

15B 下鋳枠

20 定盤

S1 フィルム成形位置

S2 塗型位置

S3 乾燥位置

S4 枠セット位置

S5 砂入れ位置

S6 背面フィルム成形位置

S7 抜型位置

S8 模型交換選択位置

S9 枠合わせ位置

S12 バラシ位置

【特許請求の範囲】

【請求項1】

フィルム成形位置、塗型位置、複数の乾燥位置及び枠セット位置に亘って、模型を有した吸引ボックスを搬送する第1の搬送ラインと、

前記枠セット位置、砂入れ位置、背面フィルム成形位置及び抜型位置に亘って、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインと、

前記抜型位置から模型交換選択位置を介して前記フィルム成形位置まで模型を有した吸引ボックスを搬送する第3の搬送ラインと

により周状に形成されたメイン循環ラインを備え、

さらに、

前記抜型位置で抜型が行われた鋳枠を枠合わせ位置に導くと共に、前記枠合わせ位置において、上鋳型が造型された鋳枠と、下鋳型が造型された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアの受け入れ位置に搬送する第4の搬送ラインと、

前記注湯冷却エリアの取り出し位置からバラシ位置に上下鋳型及び定盤を導くと共に、前記バラシ位置から鋳枠待機位置に空の鋳枠及び定盤を導く第5の搬送ラインと、

前記鋳枠待機位置から前記枠セット位置に空の鋳枠を導く鋳枠搬送ラインと、

前記バラシ位置から空の鋳枠と共に前記鋳枠待機位置に導かれた定盤を枠合わせ位置に導く定盤搬送ラインとを備え、

前記メイン循環ラインは、互いに平行で且つ反対方向に向けて配置されたウォーキングビームコンベアと、該ウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、略矩形の軌跡を描くように周状に形成されており、

第4及び第5の搬送ライン、前記鋳枠搬送ライン並びに前記定盤搬送ラインは、それぞれウォーキングビームコンベア、トラバーサ、ローラコンベヤ、吊り上げ搬送手段の何れかにより形成されている減圧鋳型造型鋳造ライン。

【請求項2】

前記抜型位置から前記模型交換選択位置までの搬送手段は、ローラコンベヤであり、

前記フィルム成形位置から、前記塗型位置、前記複数の乾燥位置、前記枠セット位置、前記砂入れ位置及び前記背面フィルム成形位置を介して、前記抜型位置までの搬送手段は、ウォーキングビームコンベヤ及びトラバーサの組み合わせからなる請求項1記載の減圧鋳型造型鋳造ライン。

【請求項3】

前記取り出し位置から前記バラシ位置を介して前記鋳枠待機位置の少なくとも一部までの搬送手段は、ローラコンベヤからなる請求項2記載の減圧鋳型造型鋳造ライン。

【請求項4】

前記鋳枠搬送ラインは、2つの把持部を有する吊り上げ搬送装置である請求項3記載の減圧鋳型造型鋳造ライン。

【請求項5】

前記第5の搬送ラインの少なくとも一部と、前記定盤搬送ラインとは、共通のレール上を走行する2台の可動載置部からなるトラバーサにより形成され、

該レール上の前記定盤搬送ラインに該当する位置には、第5の搬送ラインを構成する可動載置部から定盤を吊り上げ、定盤搬送ラインを構成する可動載置部に定盤を下げ降ろす、昇降装置が設けられている請求項4記載の減圧鋳型造型鋳造ライン。

【請求項6】

前記フィルム成形位置においては、吸引され減圧された状態の前記吸引ボックスの模型上にフィルムが成形され、

前記塗型位置においては、前記模型上に成形されたフィルム上に塗型が塗布され、

前記乾燥位置においては、前記フィルム上に塗布された塗型が乾燥され、

前記枠セット位置においては、模型を囲むように前記吸引ボックスに鋳枠が積載され、

前記砂入れ位置においては、吸引ボックスに積載された鋳枠内に砂が充填され、

前記背面フィルム成形位置においては、鋳枠の模型が取り付けられた側と反対側の面を覆うように背面フィルムが成形されるとともに、鋳枠内が吸引され、

前記抜型位置においては、前記鋳枠内を吸引減圧された状態に保持したまま前記吸引ボックス内の吸引を解除するとともに、模型を有した吸引ボックスから、減圧により鋳枠内で砂が硬化されて形成された鋳型を分離させ、

前記枠合わせ位置においては、前記定盤搬送ラインから搬入された定盤上に、前記抜型位置から交互に搬入される下鋳型が造型された鋳枠と、上鋳型が造型された鋳枠とを積み重ねるとともに、該鋳枠を結合して前記受け入れ位置に搬送する上下鋳型を形成し、

前記バラシ位置においては、上下の鋳枠の背面フィルムを取り除いた後に該鋳枠内の吸引を解除して鋳型内に形成された鋳物を取り出すとともに、空になった鋳枠を前記鋳枠待機位置に導けるように定盤上に載置し、

前記鋳枠待機位置においては、定盤上に載せられた空の鋳枠を数組待機させておける搬送手段が設けられており、前記枠セット位置に鋳枠を供給するタイミングと、定盤搬送ラインを介して前記枠合わせ位置に定盤を供給するタイミングとを調整する請求項1又は請求項5記載の減圧鋳型造型鋳造ライン。

【請求項1】

フィルム成形位置、塗型位置、複数の乾燥位置及び枠セット位置に亘って、模型を有した吸引ボックスを搬送する第1の搬送ラインと、

前記枠セット位置、砂入れ位置、背面フィルム成形位置及び抜型位置に亘って、吸引ボックスに積載された鋳枠を搬送する第2の搬送ラインと、

前記抜型位置から模型交換選択位置を介して前記フィルム成形位置まで模型を有した吸引ボックスを搬送する第3の搬送ラインと

により周状に形成されたメイン循環ラインを備え、

さらに、

前記抜型位置で抜型が行われた鋳枠を枠合わせ位置に導くと共に、前記枠合わせ位置において、上鋳型が造型された鋳枠と、下鋳型が造型された鋳枠とが定盤上に合わさってなる上下鋳型を該定盤と共に注湯冷却エリアの受け入れ位置に搬送する第4の搬送ラインと、

前記注湯冷却エリアの取り出し位置からバラシ位置に上下鋳型及び定盤を導くと共に、前記バラシ位置から鋳枠待機位置に空の鋳枠及び定盤を導く第5の搬送ラインと、

前記鋳枠待機位置から前記枠セット位置に空の鋳枠を導く鋳枠搬送ラインと、

前記バラシ位置から空の鋳枠と共に前記鋳枠待機位置に導かれた定盤を枠合わせ位置に導く定盤搬送ラインとを備え、

前記メイン循環ラインは、互いに平行で且つ反対方向に向けて配置されたウォーキングビームコンベアと、該ウォーキングビームコンベアの端部間を結ぶトラバーサ又はローラコンベヤとにより、略矩形の軌跡を描くように周状に形成されており、

第4及び第5の搬送ライン、前記鋳枠搬送ライン並びに前記定盤搬送ラインは、それぞれウォーキングビームコンベア、トラバーサ、ローラコンベヤ、吊り上げ搬送手段の何れかにより形成されている減圧鋳型造型鋳造ライン。

【請求項2】

前記抜型位置から前記模型交換選択位置までの搬送手段は、ローラコンベヤであり、

前記フィルム成形位置から、前記塗型位置、前記複数の乾燥位置、前記枠セット位置、前記砂入れ位置及び前記背面フィルム成形位置を介して、前記抜型位置までの搬送手段は、ウォーキングビームコンベヤ及びトラバーサの組み合わせからなる請求項1記載の減圧鋳型造型鋳造ライン。

【請求項3】

前記取り出し位置から前記バラシ位置を介して前記鋳枠待機位置の少なくとも一部までの搬送手段は、ローラコンベヤからなる請求項2記載の減圧鋳型造型鋳造ライン。

【請求項4】

前記鋳枠搬送ラインは、2つの把持部を有する吊り上げ搬送装置である請求項3記載の減圧鋳型造型鋳造ライン。

【請求項5】

前記第5の搬送ラインの少なくとも一部と、前記定盤搬送ラインとは、共通のレール上を走行する2台の可動載置部からなるトラバーサにより形成され、

該レール上の前記定盤搬送ラインに該当する位置には、第5の搬送ラインを構成する可動載置部から定盤を吊り上げ、定盤搬送ラインを構成する可動載置部に定盤を下げ降ろす、昇降装置が設けられている請求項4記載の減圧鋳型造型鋳造ライン。

【請求項6】

前記フィルム成形位置においては、吸引され減圧された状態の前記吸引ボックスの模型上にフィルムが成形され、

前記塗型位置においては、前記模型上に成形されたフィルム上に塗型が塗布され、

前記乾燥位置においては、前記フィルム上に塗布された塗型が乾燥され、

前記枠セット位置においては、模型を囲むように前記吸引ボックスに鋳枠が積載され、

前記砂入れ位置においては、吸引ボックスに積載された鋳枠内に砂が充填され、

前記背面フィルム成形位置においては、鋳枠の模型が取り付けられた側と反対側の面を覆うように背面フィルムが成形されるとともに、鋳枠内が吸引され、

前記抜型位置においては、前記鋳枠内を吸引減圧された状態に保持したまま前記吸引ボックス内の吸引を解除するとともに、模型を有した吸引ボックスから、減圧により鋳枠内で砂が硬化されて形成された鋳型を分離させ、

前記枠合わせ位置においては、前記定盤搬送ラインから搬入された定盤上に、前記抜型位置から交互に搬入される下鋳型が造型された鋳枠と、上鋳型が造型された鋳枠とを積み重ねるとともに、該鋳枠を結合して前記受け入れ位置に搬送する上下鋳型を形成し、

前記バラシ位置においては、上下の鋳枠の背面フィルムを取り除いた後に該鋳枠内の吸引を解除して鋳型内に形成された鋳物を取り出すとともに、空になった鋳枠を前記鋳枠待機位置に導けるように定盤上に載置し、

前記鋳枠待機位置においては、定盤上に載せられた空の鋳枠を数組待機させておける搬送手段が設けられており、前記枠セット位置に鋳枠を供給するタイミングと、定盤搬送ラインを介して前記枠合わせ位置に定盤を供給するタイミングとを調整する請求項1又は請求項5記載の減圧鋳型造型鋳造ライン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−35270(P2012−35270A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−174715(P2010−174715)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

[ Back to top ]