減肉率の推定方法

【課題】配管に生じた減肉部の減肉率をガイド波を用いて精度よく推定することができる減肉率の推定方法を提供する。

【解決手段】探触子11から、減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求める。

【解決手段】探触子11から、減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配管等に生じた減肉率の推定方法に関する。

【背景技術】

【0002】

従来、発電所等では、配管の内部を流れる流体や外部環境により、配管の摩耗や腐食が進み、配管の肉厚が次第に薄くなるので、肉厚の測定を定期的に行っている。このような配管の肉厚の測定は、従来のガイド波ではない超音波を用いた肉厚非破壊検査により、配管に生じた減肉部を識別することにより行われている(例えば、特許文献1参照)。

【0003】

このようなガイド波ではない超音波を用いた測定法では、測定値は局所的な配管肉厚であるため、配管全体で測定を行う必要があり、測定作業には多くの労力と時間を要している。

【0004】

そこで、超音波の一種であるガイド波を用いて配管の減肉検査が行われている。ガイド波は、配管全体を振動させて伝播する振動モードであり、長距離伝播特性を有する。このため、配管の一箇所でガイド波を入射し、そのエコーを得ることで、配管の広範囲にわたり減肉の有無を把握することが可能である。

【0005】

しかし、エコー強度は、減肉率(元の配管の厚さに対する減肉した部位の厚さの割合)に依存して変化するが、探触子の配管との接触状態によっても変化する。このため、エコー強度を直接減肉の深さを推定するために用いることはできない。したがって、従来のガイド波を用いた肉厚非破壊検査では、配管の減肉の有無を得ることができるが、その減肉率を得ることができない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−27571号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような事情に鑑み、配管に生じた減肉部の減肉率をガイド波を用いて精度よく推定することができる減肉率の推定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための第1の態様は、探触子から減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求めることで、測定対象配管の減肉率を推定することを特徴とする減肉率の推定方法にある。

【0009】

かかる第1の態様では、ガイド波の屈折角αに対する欠陥エコーの依存性が減肉率によって変化することに基づいて、減肉部の深さ(減肉率)を推定することができる。

【0010】

本発明の第2の態様は、第1の態様に記載する減肉率の推定方法において、前記エコー中心αcは、下記の式により求められることを特徴とする減肉率の推定方法にある。

【0011】

【数1】

【0012】

かかる第2の態様では、分子及び分母に欠陥エコーが含まれているので、探触子と試験用部材との押し付けや接触状態がエコー中心αcに及ぼす影響を無視することができる。すなわち、エコー中心αcには、探触子と試験用部材との押し付けや接触状態による影響が無いので、より正確な減肉率を推定することができる。

【発明の効果】

【0013】

本発明によれば、配管に生じた減肉部の減肉率をガイド波を用いて精度よく推定することができる減肉率の推定方法が提供される。

【図面の簡単な説明】

【0014】

【図1】減肉部が設けられた試験用部材の平面図及び断面図である。

【図2】超音波探傷装置の概略構成図である。

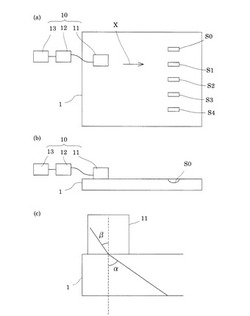

【図3】試験用部材の減肉を測定する超音波探傷装置の平面図及び側面図並びに試験用部材に入射するガイド波を説明する概略図である。

【図4】ガイド波が減肉部で反射したエコーの強度を示す図である。

【図5】屈折角70°の時のエコー強度を示すグラフである。

【図6】エコーの強度の最大値と屈折角との関係を減肉率ごとに表したグラフである。

【図7】エコー中心と減肉率との関係を表すマスターカーブである。

【発明を実施するための形態】

【0015】

〈実施形態1〉

図1を用いて、ガイド波を入射する対象の試験用部材について説明する。図示するように、試験用部材1は、ステンレス(SUS)からなる平板である。この試験用部材1の表面には、半楕円状に窪んだ減肉部S0〜S4が等間隔で設けられている。試験用部材1の厚さをaとし、減肉部S0〜S4の深さをbとし、減肉率をb/aと定義する。本実施形態では、試験用部材1の厚さa、減肉部の深さb、減肉率は、表1のようになっている。

【0016】

【表1】

【0017】

なお、試験用部材1の材料は、ステンレスに限らず、ガイド波が伝播する材料であればよい。例えば、ステンレス以外の金属や、ガラスなど、様々な材料を用いることができる。

【0018】

図2(a)に、試験用部材1の減肉率を推定するための超音波探傷装置10を例示する。超音波探傷装置10は、ガイド波を送受信するアレイ探触子11、フェイズドアレイ探傷装置12、及びパソコンなどの情報処理装置13(図には、PCと表示してある。)から構成されている。

【0019】

アレイ探触子11は、複数(例えば64端子)に分割された振動子が一列に設けられており、各振動子は、位相が少しずつ異なる超音波の一種であるガイド波を発振可能となっている。ガイド波とは、縦波や横波等の超音波とは異なり、試験用部材1などの板状の対象物の肉厚全体が振動して伝播する波をいう。

【0020】

フェイズドアレイ探傷装置12は、アレイ探触子11の各振動子にパルス電圧を印加し、試験用部材1に超音波(ガイド波)を励起させ、アレイ探触子11を介してエコーを受信し増幅する装置である。

【0021】

また、フェイズドアレイ探傷装置12は、情報処理装置13に接続されており、検出したエコーは、情報処理装置13に出力される。情報処理装置13は、検出されたエコーを記録したり、解析したり、画面に表示するなど、検出されたエコーの情報処理を実行する。

【0022】

図2(b)に、試験用部材1の減肉率を推定するための超音波探傷装置20を例示する。超音波探傷装置20は、探触子21と、パルサーレシーバー22と、オシロスコープ23とから構成されている。

【0023】

パルサーレシーバー22は、探触子21にパルス電圧を印加し、エコーを受信し増幅する装置である。このパルサーレシーバー22に印加されたパルス電圧により、探触子21はガイド波を試験用部材1に伝播させる。また、探触子21は、試験用部材1に伝播させるガイド波の入射角を調整することが可能となっている。例えば、探触子21は、30°から80°まで1°刻みで入射角を試験用部材1に伝播させることが可能となっている。

【0024】

オシロスコープ23は、パルサーレシーバー22が受信したエコーの波形を表示したり、その波形のデータを保存することが可能となっている。

【0025】

本発明に係る減肉率の推定方法では、図2(a)に示したフェイズドアレイ法を用いる超音波探傷装置10も、図2(b)に示したフェイズドアレイ法を用いない超音波探傷装置20も用いることができる。超音波探傷装置10は、一度の測定で異なる入射角のエコー波形が得られる。一方、超音波探傷装置20は、入射角を手動で変え、その度にエコー波形が得られる。したがって、超音波探傷装置10を用いる方が効率的である。

【0026】

図3(a)及び図3(b)に、超音波探傷装置10と試験用部材1とを示す。試験用部材1には、アレイ探触子11が配置されている。

【0027】

アレイ探触子11は、試験用部材1に超音波を送信して試験用部材1にガイド波を発生させるとともに、ガイド波が伝播し試験用部材1の減肉部S0〜S1で反射したエコー(反射波)を受信する。このアレイ探触子11は試験用部材1の表面に接触して配置され、超音波を送受信する。ガイド波の周波数は例えば、0.5MHz〜4MHzである。ガイド波の周波数は、測定対象の減肉部S0〜S1の大きさと、試験用部材1の厚さaに対応して設定する。試験用部材1の厚さaが薄いほど、高い周波数とする。

【0028】

そして、フェイズドアレイ探傷装置12はアレイ探触子11からエコーを受信し、増幅したのち、情報処理装置13に出力する。

【0029】

また、図3(c)に示すように、アレイ探触子11から試験用部材1に入射されるガイド波の入射角をβとし、屈折角をαとする。本実施形態の超音波探傷装置10は、アレイ探触子11を試験用部材1に設置したままの状態で、異なる複数の入射角βのガイド波を試験用部材1に伝播させることが可能となっている。

【0030】

このようなアレイ探触子11から、ガイド波をそれぞれ異なるn個の入射角βiで入射させ、エコー強度を測定する。本実施形態では、30°〜80°まで1°間隔で変化させてガイド波を入射し、フェーズドアレイ法を利用してエコーの強度を測定した。なお、各入射角βiに対応する屈折角αiは、スネルの法則により求められる。

【0031】

図4に、超音波探傷装置10を用いて得られたエコーを例示する。各グラフの横軸はアレイ探触子11からの伝播時間(μs)を表し、縦軸は屈折角α(°)を表し、カラー(濃淡)はエコーの強度(%)を表している。

【0032】

図4(b)〜(e)のDEは、ガイド波が減肉部S1〜S4で反射したエコー(以下、欠陥エコー)を表しており、EEは、試験用部材1の端面で反射したエコー(以下、端面エコー)を表している。本実施形態では、減肉率が10%である減肉部S0に関しては、欠陥エコーが得られないが、減肉率が20%以上の減肉部S1〜S4に関しては、欠陥エコーが得られた。

【0033】

図4(b)〜(e)を検討すると、欠陥エコーは屈折角αに依存して変化していることがわかる。また、欠陥エコーは減肉率によっても変化していることがわかる。発明者は、このように屈折角α及び減肉率に対して欠陥エコーに依存性があることを発見し、この発見に基づいて、以下に説明するように減肉部の深さ(減肉率)を推定する方法を発明するに至った。

【0034】

まず、図4に示した欠陥エコーについて、屈折角αiごとに欠陥エコーの最大値Amax(αi)を求める。例えば、図5に示すように、屈折角が70°のときの欠陥エコーの最大値Amax(70°)は次のように求める。図5は、図4(b)のA−A線に示した屈折角70°の時のエコー強度を示すグラフである。横軸はエコーの伝播時間(Propagation Time)を表し、縦軸はエコー強度(Echo Intensity)を表している。

【0035】

横軸の中央付近には、欠陥エコーの波形が表示され、欠陥エコーよりも右側には、端面エコーの波形が表示されている。この欠陥エコーのうち、最も強いエコー強度を欠陥エコーの最大値Amax(70°)とする。

【0036】

このような欠陥エコーの最大値Amaxを屈折角αiごとに求める。さらに、欠陥エコーの最大値Amax(αi)を、図4(b)〜(e)に示した減肉部S1〜S4のそれぞれについて求める。

【0037】

図6に、屈折角αiごとの欠陥エコーの最大値Amax(αi)を示す。横軸は、屈折角α(Refraction Angle)を表し、縦軸は、欠陥エコーの最大値Amax(αi)(Intensity of maximum defect echo)を表している。また、図6(a)〜(d)は、それぞれ減肉部S1(減肉率20%)、減肉部S2(減肉率40%)、減肉部S3(減肉率60%)、減肉部S4(減肉率80%)の欠陥エコーに関する。

【0038】

このようにして得られた屈折角αiとエコーの強度の最大値Amax(αi)とから、代表となる屈折角であるエコー中心αcを求める。例えば、次式のように求める。

【0039】

【数1】

【0040】

この式により得られたエコー中心αcを減肉部S1〜S4ごとに求める。すなわち、図6のグラフごとにエコー中心αcを求める。

【0041】

図7に、減肉部S1〜S4ごとに求めたエコー中心αcとその減肉部S1〜S4の減肉率との関係を示す。横軸は減肉率を表し、縦軸はエコー中心αcを表す。なお、図に示したエコー中心αcは、40°〜80°まで1°間隔で41個の屈折角αiを用いて算出したものである。また、本実施形態では、減肉部S1〜S4とアレイ探触子11との距離を500mm、600mm、700mmと離して、それぞれエコーを測定し、そのときのエコー中心αcを計算した。

【0042】

このエコー中心αcとその減肉部S1〜S4の減肉率との関係をマスターカーブと称する。同図に示すように、マスターカーブは、減肉率が増大するにしたがって、エコー中心αcに対応する屈折角が増大している。換言すると、屈折角から減肉率を推定することができる。

【0043】

そこで、例えば、実際に、減肉率を測定する対象の測定対象配管に、図3に示したように、n個の入射角でアレイ探触子11からガイド波を入射させるとともに、図4のようなエコーを測定し、当該エコーに基づいて測定対象配管のエコー中心γを求める。そして、マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求める。このようにして、測定対象配管にある減肉部の減肉率を推定することができる。

【0044】

以上に説明したように、本発明に係る減肉率の推定方法では、ガイド波の屈折角αに対して欠陥エコーに依存性があることに基づいて、減肉部の深さ(減肉率)を推定することができる。すなわち、ガイド波を用いて配管の減肉の有無を得ることだけでなく、その減肉率を得ることができる。

【0045】

また、上述した式には、分子及び分母に欠陥エコーが含まれているので、アレイ探触子11と試験用部材1との押し付けや接触状態がエコー中心αcに及ぼす影響を無視することができる。すなわち、エコー中心αcには、アレイ探触子11と試験用部材1との押し付けや接触状態による影響が無いので、より正確な減肉率を推定することができる。

【0046】

なお、試験用部材1や測定対象配管の形状は、平板状には限定されず、管状など様々な形状であってもよい。また、図4以降は、フェイズドアレイ法を用いる超音波探傷装置10を例に説明したが、フェイズドアレイ法を用いない超音波探傷装置20でも同様である。

【0047】

上述した例では、試験用部材1や測定対象管の局所的に生じた減肉部S1〜S4について、減肉率を推定した。しかし、本発明は、局所的な減肉部のみならず、配管の全周に亘って生じた減肉についても適用することができる。

【産業上の利用可能性】

【0048】

本発明は、配管の減肉率を測定する産業分野で利用することができる。

【符号の説明】

【0049】

S0〜S4 減肉部

1 試験用部材

10、20 超音波探傷装置

11 アレイ探触子

12 フェイズドアレイ探傷装置

13 情報処理装置

21 探触子

22 パルサーレシーバー

23 オシロスコープ

【技術分野】

【0001】

本発明は、配管等に生じた減肉率の推定方法に関する。

【背景技術】

【0002】

従来、発電所等では、配管の内部を流れる流体や外部環境により、配管の摩耗や腐食が進み、配管の肉厚が次第に薄くなるので、肉厚の測定を定期的に行っている。このような配管の肉厚の測定は、従来のガイド波ではない超音波を用いた肉厚非破壊検査により、配管に生じた減肉部を識別することにより行われている(例えば、特許文献1参照)。

【0003】

このようなガイド波ではない超音波を用いた測定法では、測定値は局所的な配管肉厚であるため、配管全体で測定を行う必要があり、測定作業には多くの労力と時間を要している。

【0004】

そこで、超音波の一種であるガイド波を用いて配管の減肉検査が行われている。ガイド波は、配管全体を振動させて伝播する振動モードであり、長距離伝播特性を有する。このため、配管の一箇所でガイド波を入射し、そのエコーを得ることで、配管の広範囲にわたり減肉の有無を把握することが可能である。

【0005】

しかし、エコー強度は、減肉率(元の配管の厚さに対する減肉した部位の厚さの割合)に依存して変化するが、探触子の配管との接触状態によっても変化する。このため、エコー強度を直接減肉の深さを推定するために用いることはできない。したがって、従来のガイド波を用いた肉厚非破壊検査では、配管の減肉の有無を得ることができるが、その減肉率を得ることができない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−27571号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような事情に鑑み、配管に生じた減肉部の減肉率をガイド波を用いて精度よく推定することができる減肉率の推定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための第1の態様は、探触子から減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求めることで、測定対象配管の減肉率を推定することを特徴とする減肉率の推定方法にある。

【0009】

かかる第1の態様では、ガイド波の屈折角αに対する欠陥エコーの依存性が減肉率によって変化することに基づいて、減肉部の深さ(減肉率)を推定することができる。

【0010】

本発明の第2の態様は、第1の態様に記載する減肉率の推定方法において、前記エコー中心αcは、下記の式により求められることを特徴とする減肉率の推定方法にある。

【0011】

【数1】

【0012】

かかる第2の態様では、分子及び分母に欠陥エコーが含まれているので、探触子と試験用部材との押し付けや接触状態がエコー中心αcに及ぼす影響を無視することができる。すなわち、エコー中心αcには、探触子と試験用部材との押し付けや接触状態による影響が無いので、より正確な減肉率を推定することができる。

【発明の効果】

【0013】

本発明によれば、配管に生じた減肉部の減肉率をガイド波を用いて精度よく推定することができる減肉率の推定方法が提供される。

【図面の簡単な説明】

【0014】

【図1】減肉部が設けられた試験用部材の平面図及び断面図である。

【図2】超音波探傷装置の概略構成図である。

【図3】試験用部材の減肉を測定する超音波探傷装置の平面図及び側面図並びに試験用部材に入射するガイド波を説明する概略図である。

【図4】ガイド波が減肉部で反射したエコーの強度を示す図である。

【図5】屈折角70°の時のエコー強度を示すグラフである。

【図6】エコーの強度の最大値と屈折角との関係を減肉率ごとに表したグラフである。

【図7】エコー中心と減肉率との関係を表すマスターカーブである。

【発明を実施するための形態】

【0015】

〈実施形態1〉

図1を用いて、ガイド波を入射する対象の試験用部材について説明する。図示するように、試験用部材1は、ステンレス(SUS)からなる平板である。この試験用部材1の表面には、半楕円状に窪んだ減肉部S0〜S4が等間隔で設けられている。試験用部材1の厚さをaとし、減肉部S0〜S4の深さをbとし、減肉率をb/aと定義する。本実施形態では、試験用部材1の厚さa、減肉部の深さb、減肉率は、表1のようになっている。

【0016】

【表1】

【0017】

なお、試験用部材1の材料は、ステンレスに限らず、ガイド波が伝播する材料であればよい。例えば、ステンレス以外の金属や、ガラスなど、様々な材料を用いることができる。

【0018】

図2(a)に、試験用部材1の減肉率を推定するための超音波探傷装置10を例示する。超音波探傷装置10は、ガイド波を送受信するアレイ探触子11、フェイズドアレイ探傷装置12、及びパソコンなどの情報処理装置13(図には、PCと表示してある。)から構成されている。

【0019】

アレイ探触子11は、複数(例えば64端子)に分割された振動子が一列に設けられており、各振動子は、位相が少しずつ異なる超音波の一種であるガイド波を発振可能となっている。ガイド波とは、縦波や横波等の超音波とは異なり、試験用部材1などの板状の対象物の肉厚全体が振動して伝播する波をいう。

【0020】

フェイズドアレイ探傷装置12は、アレイ探触子11の各振動子にパルス電圧を印加し、試験用部材1に超音波(ガイド波)を励起させ、アレイ探触子11を介してエコーを受信し増幅する装置である。

【0021】

また、フェイズドアレイ探傷装置12は、情報処理装置13に接続されており、検出したエコーは、情報処理装置13に出力される。情報処理装置13は、検出されたエコーを記録したり、解析したり、画面に表示するなど、検出されたエコーの情報処理を実行する。

【0022】

図2(b)に、試験用部材1の減肉率を推定するための超音波探傷装置20を例示する。超音波探傷装置20は、探触子21と、パルサーレシーバー22と、オシロスコープ23とから構成されている。

【0023】

パルサーレシーバー22は、探触子21にパルス電圧を印加し、エコーを受信し増幅する装置である。このパルサーレシーバー22に印加されたパルス電圧により、探触子21はガイド波を試験用部材1に伝播させる。また、探触子21は、試験用部材1に伝播させるガイド波の入射角を調整することが可能となっている。例えば、探触子21は、30°から80°まで1°刻みで入射角を試験用部材1に伝播させることが可能となっている。

【0024】

オシロスコープ23は、パルサーレシーバー22が受信したエコーの波形を表示したり、その波形のデータを保存することが可能となっている。

【0025】

本発明に係る減肉率の推定方法では、図2(a)に示したフェイズドアレイ法を用いる超音波探傷装置10も、図2(b)に示したフェイズドアレイ法を用いない超音波探傷装置20も用いることができる。超音波探傷装置10は、一度の測定で異なる入射角のエコー波形が得られる。一方、超音波探傷装置20は、入射角を手動で変え、その度にエコー波形が得られる。したがって、超音波探傷装置10を用いる方が効率的である。

【0026】

図3(a)及び図3(b)に、超音波探傷装置10と試験用部材1とを示す。試験用部材1には、アレイ探触子11が配置されている。

【0027】

アレイ探触子11は、試験用部材1に超音波を送信して試験用部材1にガイド波を発生させるとともに、ガイド波が伝播し試験用部材1の減肉部S0〜S1で反射したエコー(反射波)を受信する。このアレイ探触子11は試験用部材1の表面に接触して配置され、超音波を送受信する。ガイド波の周波数は例えば、0.5MHz〜4MHzである。ガイド波の周波数は、測定対象の減肉部S0〜S1の大きさと、試験用部材1の厚さaに対応して設定する。試験用部材1の厚さaが薄いほど、高い周波数とする。

【0028】

そして、フェイズドアレイ探傷装置12はアレイ探触子11からエコーを受信し、増幅したのち、情報処理装置13に出力する。

【0029】

また、図3(c)に示すように、アレイ探触子11から試験用部材1に入射されるガイド波の入射角をβとし、屈折角をαとする。本実施形態の超音波探傷装置10は、アレイ探触子11を試験用部材1に設置したままの状態で、異なる複数の入射角βのガイド波を試験用部材1に伝播させることが可能となっている。

【0030】

このようなアレイ探触子11から、ガイド波をそれぞれ異なるn個の入射角βiで入射させ、エコー強度を測定する。本実施形態では、30°〜80°まで1°間隔で変化させてガイド波を入射し、フェーズドアレイ法を利用してエコーの強度を測定した。なお、各入射角βiに対応する屈折角αiは、スネルの法則により求められる。

【0031】

図4に、超音波探傷装置10を用いて得られたエコーを例示する。各グラフの横軸はアレイ探触子11からの伝播時間(μs)を表し、縦軸は屈折角α(°)を表し、カラー(濃淡)はエコーの強度(%)を表している。

【0032】

図4(b)〜(e)のDEは、ガイド波が減肉部S1〜S4で反射したエコー(以下、欠陥エコー)を表しており、EEは、試験用部材1の端面で反射したエコー(以下、端面エコー)を表している。本実施形態では、減肉率が10%である減肉部S0に関しては、欠陥エコーが得られないが、減肉率が20%以上の減肉部S1〜S4に関しては、欠陥エコーが得られた。

【0033】

図4(b)〜(e)を検討すると、欠陥エコーは屈折角αに依存して変化していることがわかる。また、欠陥エコーは減肉率によっても変化していることがわかる。発明者は、このように屈折角α及び減肉率に対して欠陥エコーに依存性があることを発見し、この発見に基づいて、以下に説明するように減肉部の深さ(減肉率)を推定する方法を発明するに至った。

【0034】

まず、図4に示した欠陥エコーについて、屈折角αiごとに欠陥エコーの最大値Amax(αi)を求める。例えば、図5に示すように、屈折角が70°のときの欠陥エコーの最大値Amax(70°)は次のように求める。図5は、図4(b)のA−A線に示した屈折角70°の時のエコー強度を示すグラフである。横軸はエコーの伝播時間(Propagation Time)を表し、縦軸はエコー強度(Echo Intensity)を表している。

【0035】

横軸の中央付近には、欠陥エコーの波形が表示され、欠陥エコーよりも右側には、端面エコーの波形が表示されている。この欠陥エコーのうち、最も強いエコー強度を欠陥エコーの最大値Amax(70°)とする。

【0036】

このような欠陥エコーの最大値Amaxを屈折角αiごとに求める。さらに、欠陥エコーの最大値Amax(αi)を、図4(b)〜(e)に示した減肉部S1〜S4のそれぞれについて求める。

【0037】

図6に、屈折角αiごとの欠陥エコーの最大値Amax(αi)を示す。横軸は、屈折角α(Refraction Angle)を表し、縦軸は、欠陥エコーの最大値Amax(αi)(Intensity of maximum defect echo)を表している。また、図6(a)〜(d)は、それぞれ減肉部S1(減肉率20%)、減肉部S2(減肉率40%)、減肉部S3(減肉率60%)、減肉部S4(減肉率80%)の欠陥エコーに関する。

【0038】

このようにして得られた屈折角αiとエコーの強度の最大値Amax(αi)とから、代表となる屈折角であるエコー中心αcを求める。例えば、次式のように求める。

【0039】

【数1】

【0040】

この式により得られたエコー中心αcを減肉部S1〜S4ごとに求める。すなわち、図6のグラフごとにエコー中心αcを求める。

【0041】

図7に、減肉部S1〜S4ごとに求めたエコー中心αcとその減肉部S1〜S4の減肉率との関係を示す。横軸は減肉率を表し、縦軸はエコー中心αcを表す。なお、図に示したエコー中心αcは、40°〜80°まで1°間隔で41個の屈折角αiを用いて算出したものである。また、本実施形態では、減肉部S1〜S4とアレイ探触子11との距離を500mm、600mm、700mmと離して、それぞれエコーを測定し、そのときのエコー中心αcを計算した。

【0042】

このエコー中心αcとその減肉部S1〜S4の減肉率との関係をマスターカーブと称する。同図に示すように、マスターカーブは、減肉率が増大するにしたがって、エコー中心αcに対応する屈折角が増大している。換言すると、屈折角から減肉率を推定することができる。

【0043】

そこで、例えば、実際に、減肉率を測定する対象の測定対象配管に、図3に示したように、n個の入射角でアレイ探触子11からガイド波を入射させるとともに、図4のようなエコーを測定し、当該エコーに基づいて測定対象配管のエコー中心γを求める。そして、マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求める。このようにして、測定対象配管にある減肉部の減肉率を推定することができる。

【0044】

以上に説明したように、本発明に係る減肉率の推定方法では、ガイド波の屈折角αに対して欠陥エコーに依存性があることに基づいて、減肉部の深さ(減肉率)を推定することができる。すなわち、ガイド波を用いて配管の減肉の有無を得ることだけでなく、その減肉率を得ることができる。

【0045】

また、上述した式には、分子及び分母に欠陥エコーが含まれているので、アレイ探触子11と試験用部材1との押し付けや接触状態がエコー中心αcに及ぼす影響を無視することができる。すなわち、エコー中心αcには、アレイ探触子11と試験用部材1との押し付けや接触状態による影響が無いので、より正確な減肉率を推定することができる。

【0046】

なお、試験用部材1や測定対象配管の形状は、平板状には限定されず、管状など様々な形状であってもよい。また、図4以降は、フェイズドアレイ法を用いる超音波探傷装置10を例に説明したが、フェイズドアレイ法を用いない超音波探傷装置20でも同様である。

【0047】

上述した例では、試験用部材1や測定対象管の局所的に生じた減肉部S1〜S4について、減肉率を推定した。しかし、本発明は、局所的な減肉部のみならず、配管の全周に亘って生じた減肉についても適用することができる。

【産業上の利用可能性】

【0048】

本発明は、配管の減肉率を測定する産業分野で利用することができる。

【符号の説明】

【0049】

S0〜S4 減肉部

1 試験用部材

10、20 超音波探傷装置

11 アレイ探触子

12 フェイズドアレイ探傷装置

13 情報処理装置

21 探触子

22 パルサーレシーバー

23 オシロスコープ

【特許請求の範囲】

【請求項1】

探触子から減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、

前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、

前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、

測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、

前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求めることで、測定対象配管の減肉率を推定する

ことを特徴とする減肉率の推定方法。

【請求項2】

請求項1に記載する減肉率の推定方法において、

前記エコー中心αcは、下記の式により求められる

ことを特徴とする減肉率の推定方法。

【数1】

【請求項1】

探触子から減肉部が設けられた試験用部材の表面に、ガイド波をそれぞれ異なるn個の入射角βi(iは1〜nまでの整数)で入射させ、ガイド波が前記減肉部で反射したエコーを前記探触子で受信し、

前記入射角βiに対応する屈折角αiごとに、エコーの強度の最大値Amax(αi)を求め、

前記屈折角αiと前記エコーの強度の最大値とから、代表となる屈折角であるエコー中心αcを求め、当該エコー中心αcと当該減肉部の減肉率との関係を表すマスターカーブを作製し、

測定対象配管に、ガイド波を入射させるとともに反射して得られるエコーに基づいてエコー中心γを求め、

前記マスターカーブから測定対象配管のエコー中心γに対応する減肉率を求めることで、測定対象配管の減肉率を推定する

ことを特徴とする減肉率の推定方法。

【請求項2】

請求項1に記載する減肉率の推定方法において、

前記エコー中心αcは、下記の式により求められる

ことを特徴とする減肉率の推定方法。

【数1】

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【公開番号】特開2013−7583(P2013−7583A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138781(P2011−138781)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]