減衰バルブ

【課題】低コストで車両のノーズダイブを抑制することが可能な緩衝器を提供することである。

【解決手段】収縮時に圧縮される圧側室R2を伸側室R1或いはリザーバRへ連通する流路5と、流路5の途中に設けた環状の弁座21と、弁座21に遠近可能な弁体22とを有する減衰バルブVを備えた緩衝器において、弁体22が摺動自在に挿入される弁孔Hを有するバルブケース20と、弁孔H内に弁体22で区画されて内部の圧力で当該弁体22を上記弁座21へ向けて附勢する背圧室Bと、背圧室Bを圧側室R2へ連通するパイロット通路Pとを備えた。

【解決手段】収縮時に圧縮される圧側室R2を伸側室R1或いはリザーバRへ連通する流路5と、流路5の途中に設けた環状の弁座21と、弁座21に遠近可能な弁体22とを有する減衰バルブVを備えた緩衝器において、弁体22が摺動自在に挿入される弁孔Hを有するバルブケース20と、弁孔H内に弁体22で区画されて内部の圧力で当該弁体22を上記弁座21へ向けて附勢する背圧室Bと、背圧室Bを圧側室R2へ連通するパイロット通路Pとを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緩衝器の改良に関する。

【背景技術】

【0002】

緩衝器としては、たとえば、二輪車のフロントフォーク等を例にとると、アウターチューブに連結されるシリンダと、シリンダ内に摺動自在に挿入されてシリンダ内を圧側室と伸側室とに区画するピストンと、シリンダ内に挿入されて一端が上記アウターチューブに摺動自在に挿入されるインナーチューブに連結されるとともに他端が上記ピストンに連結されるピストンロッドと、上記した圧側室と伸側室と連通する通路と、当該通路の途中に設けられて圧側室から伸側室へ向かう流れのみを許容するチェック弁とを備えて構成される。

【0003】

そして、このような緩衝器の減衰力を調整するために減衰バルブを内蔵するものがあり、減衰バルブは、たとえば、当該通路の途中に設けた環状の弁座と当該弁座に離着座するニードル状の弁体と、ピストンロッドの他端側に固定されるとともに弁体を駆動するステッピングモータとを備えて構成される(たとえば、特許文献1参照)。

【0004】

この緩衝器では、伸長時にはピストンに設けたピストンバルブによって作動油の流れに抵抗を与えて減衰力を発揮するだけでなく、収縮時には、シリンダの端部に設けたベースバルブによってシリンダからリザーバへ流出する作動油の流れに抵抗を与えて減衰力を発揮するようになっている。

【0005】

これに加えて、この緩衝器にあっては、上記チェック弁の作用によって、収縮時のみ通路に作動油が流れ、この作動油の流れに弁体で抵抗を与えることで、緩衝器の収縮時では減衰バルブも協働して減衰力を発揮するようになっていて、他方の減衰バルブは、弁体をモータで駆動することで流路面積を調節することで、この緩衝器の減衰力を可変にする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−14431号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記した緩衝器では、減衰バルブを通過する作動油の流れは常に一方通行であって安定した流れとなるので、緩衝器で発生する減衰力を正確に調節することができると云う利点がある。

【0008】

一般に、車両の急制動時には、車両が前のめりに前傾して後輪側の荷重が極端に減少する現象、いわゆるノーズダイブが生じて車体姿勢を安定させることが難しくなる。そのため、このような急制動時には減衰力を大きくしてノーズダイブを抑制することが好ましい。

【0009】

従来の緩衝器における減衰バルブにおいて、減衰力を高めるには、弁体を弁座へ近づけて流路面積を減じるようにすればよい。しかしながら、ノーズダイブが生じるような急制動を行う場合、緩衝器の圧側室内の圧力が非常に高圧となって、弁体にこの高圧が作用するため、ステッピングモータは、圧力に打ち勝って弁体を弁座駆動しなければならないが、トルクが不足する場合には、ノーズダイブを抑制することが難しくなる。この問題を解消するには、大トルクを出力可能なステッピングモータを用いることが考えられるが、ステッピングモータに大きなトルクを出力させようとすると、ステッピングモータが大型化するともにコストも高くなってしまう。

【0010】

また、従来の緩衝器で、ノーズダイブを抑制するように減衰力調整を行うには、急制動を検知するセンサや圧側室内の圧力を検知する圧力センサを設置する必要があって、緩衝器のコストがより一層高くなる。

【0011】

そこで、本発明は、上記不具合を解決するためになされたものであり、その目的とするところは、低コストで車両のノーズダイブを抑制することが可能な緩衝器を提供することである。

【課題を解決するための手段】

【0012】

上記した目的を達成するため、本発明の課題解決手段は、収縮時に圧縮される圧側室を伸側室或いはリザーバへ連通する流路と、流路の途中に設けた環状の弁座と、上記弁座に遠近可能な弁体とを備えた減衰バルブとを備えた緩衝器において、上記弁体が摺動自在に挿入される弁孔を有するバルブケースと、上記弁孔内に上記弁体で区画されて内部の圧力で当該弁体を上記弁座へ向けて附勢する背圧室と、上記背圧室を圧側室へ連通するパイロット通路とを備えたことを特徴とする。

【0013】

上記のように緩衝器が構成されることで、車両が急制動するなどして緩衝器の収縮速度が高速となり圧側室の圧力が高圧となると、減衰バルブにおける背圧室内にパイロット通路を介して圧側室内の圧力が伝播し、圧側室の圧力に応じて流路の流路面積を減じることができる。

【発明の効果】

【0014】

本発明の緩衝器によれば、車両が急制動する場合には、流路の流路面積を自動的に減少させることができるので、圧側減衰力を大きくして車両のノーズダイブを抑制することができる。

【0015】

そして、流路の流路面積を減少させるに当たって、アクチュエータなどの駆動源に頼ることがないので、小型のアクチュエータを使用することが可能となるとともに、センサ類の設置が不要であるから、緩衝器のコストを低く抑えることができる。

【図面の簡単な説明】

【0016】

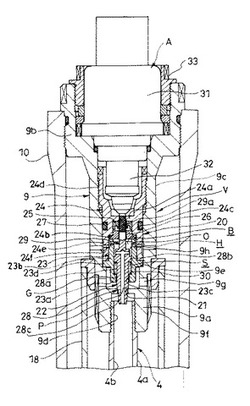

【図1】一実施の形態における減衰バルブを搭載した緩衝器の断面図である。

【図2】一実施の形態における減衰バルブの拡大断面図である。

【発明を実施するための形態】

【0017】

以下、図に示した実施の形態に基づき、本発明を説明する。一実施の形態における緩衝器1は、図1に示すように、シリンダ2と、シリンダ2内に摺動自在に挿入されてシリンダ2内を圧側室R2と伸側室R1とに区画するピストン3と、シリンダ2内に挿入されてピストン3に連結されるピストンロッド4と、シリンダ2外に設けたリザーバRと、圧側室R2とリザーバRとを連通する流路5と、当該流路5の途中に設けた減衰バルブVを備えて構成されている。

【0018】

以下、各部について詳細に説明する。緩衝器1は、この実施の形態では、ピストンロッド4を二輪車などの鞍乗り型車両の図示しない車体に連結される車体側チューブ10と、鞍乗り型車両の図示しない車軸に連結されて車体側チューブ10内へ摺動自在に挿入される車軸側チューブ11とで構成されるフロントフォークF内に収容されている。より詳しくは、緩衝器1は、ピストンロッド4を車体側チューブ10へ連結し、シリンダ2を車軸側チューブ11へ連結して、車体側チューブ10と車軸側チューブ11との間に介装されつつ、車体側チューブ10と車軸側チューブ11で閉鎖されたフロントフォークF内に収容されている。なお、本実施の形態では、フロントフォークFは、車体側チューブ10内に車軸側チューブ11を挿入する倒立型のフロントフォークとされているが、反対に、車体側チューブ10を車軸側チューブ11へ挿入する正立型のフロントフォークとされていてもよい。

【0019】

また、この緩衝器1のピストンロッド4とシリンダ2との間には、懸架ばね12が介装されており、この懸架ばね12は緩衝器1を介して車体側チューブ10と車軸側チューブ11を離間させる方向、つまり、フロントフォークFを伸長させる方向に附勢力を発揮していて、当該懸架ばね12により図外の鞍乗り型車両の車体が弾性支持されるようになっている。また、シリンダ2外であって、車体側チューブ10と車軸側チューブ11とで作られる閉鎖空間を利用してリザーバRが形成されている。

【0020】

また、フロントフォークF内に内蔵されるこの緩衝器1は、上記した構成の他に、ピストン3に設けられて伸側室R1と圧側室R2とを連通するとともに通過する流体の流れに抵抗を与える減衰通路13と、シリンダ2の下端に設けられて圧側室R2からリザーバRへ向かう流体の流れに抵抗を与える圧側減衰通路15と、リザーバRから圧側室へ向かう流体の流れのみを許容する吸込通路16とを有するボトム部材14とを備えており、伸側室R1および圧側室R2には流体として作動油等の液体が充満され、リザーバR内には液体と気体が充填されている。

【0021】

より詳しくは、シリンダ2は、下端に嵌合されたボトム部材14を介して有底筒状に形成された車軸側チューブ11の底部に固定されている。また、シリンダ2の上端には、ピストンロッド4を摺動自在に軸支するロッドガイド17が設けられている。ピストンロッド4は、筒状とされて中空部4bを備えたピストンロッド本体4aと、ピストンロッド本体4aの図1中下端に固定されてピストン3を保持するピストン連結部4cとを備えて構成されており、その図1中上端が減衰バルブVを収容するハウジング9を介して車体側チューブ10の上端に固定されている。ピストン連結部4cは、中空部4bと圧側室R2とを連通する連通路4dと、連通路4dの途中に設けられて圧側室R2から中空部4bへ向かう液体の流れのみを許容する逆止弁4eとを備えて構成されていて、図1中下端に環状のピストン3がピストンナット24を用いて固定されるようになっている。

【0022】

そして、ロッドガイド17とハウジング9の外周に設けた筒状のばね受け18との間に懸架ばね12が介装され、緩衝器1が伸長方向に附勢され、これにより、フロントフォークFも伸長方向に附勢されるようになっている。

【0023】

ピストン3は、ピストンロッド4の図1中下端に固定されており、ピストン3に設けられる減衰通路13は、伸側室R1と圧側室R2とを連通する通路13aと、通路13aの途中に設けた減衰弁13bとを備えていて、通過する液体の流れに抵抗を与えるようになっている。この場合、減衰弁13bが絞り弁などとされていて、減衰通路13は、伸側室R1から圧側室R2へ向かう液体の流れと、圧側室R2から伸側室R1へ向かう液体の流れの双方向の流れを許容するようになっているが、通路を二つ以上設けて一部の通路に伸側室R1から圧側室R2へ向かう液体の流れのみを許容する減衰弁を設けるとともにそれ以外の通路に圧側室R2から伸側室R1へ向かう液体の流れのみを許容する減衰弁を設けてもよい。

【0024】

ボトム部材14に形成される圧側減衰通路15は、圧側室R2とリザーバRとを連通する通路15aと、圧側室R2からリザーバRへ向かう液体の流れのみを許容して通過する液体の流れに抵抗を与える減衰弁15bとを備えて構成されており、圧側室R2からリザーバRへ向かう液体の流れのみを許容する一方通行の通路とされている。他方、ボトム部材14に形成される吸込通路16は、圧側室R2とリザーバRとを連通する通路16aと、リザーバRから圧側室R2へ向かう液体の流れのみを許容する逆止弁16bとを備えて構成されており、圧側減衰通路15とは逆向きにリザーバRから圧側室R2へ向かう液体の流れのみを許容する一方通行の通路とされている。

【0025】

つづいて、減衰バルブVについて説明する。減衰バルブVは、上述したように、圧側室R2とリザーバRとを連通して圧側室R2からリザーバRへ向かう液体の通過のみを許容する流路5の途中に設けられており、この実施の形態では、中空であってピストンロッド4の上端に設けられて内部が圧側室R2とリザーバRとに連通されるハウジング9と、当該ハウジング9内に設けた環状の弁座21と、ハウジング9内に軸方向に移動自在に収容されて弁座21に遠近可能な弁体22と、ハウジング9内に設けられて弁体22が摺動自在に挿入される弁孔Hを有するバルブケース20とを備え、また、この実施の形態では、弁体22を軸方向に駆動するアクチュエータAをも備えている。

【0026】

ハウジング9は、図1および図2に示すように、筒状とされており、この場合、図中下端の小径部9aと、図中上端の大径部9bと、小径部9aと大径部9bとの間であって外径が小径部9aの外径よりも大きく大径部9bの外径よりも小さい中径部9cとを備えている。そして、ハウジング9の内周であって小径部9aの途中に内方へ向けて環状の凸部が設けられており、この凸部で環状の弁座21を形成している。また、小径部9a内であって弁座21よりも図中下端側には、ピストンロッド4の上端が螺着される螺子部9dが設けられている。さらに、バルブハウジング9の小径部9aの外周には、軸方向に沿って縦溝9fが設けられ、また、バルブハウジング9には、この縦溝9fに連通するとともに小径部9a内であって弁座21よりも上方側に連通する横孔9gが設けられ、中径部9cの外周から内周へ通じる透孔9hが設けられている。さらに、小径部9aの横孔9gの開口位置よりも上方において、内径が拡径されていて、内部に段部9eが形成されている。大径部9bの内径についても、その途中から中径部9cの内径よりも拡径されて大径とされている。

【0027】

このように構成されたハウジング9をピストンロッド4の上端に取り付けると、ハウジング9の小径部9a内がピストンロッド4に設けた中空部4bの上端に臨んで圧側室R2に連通される。また、ハウジング9内は、横孔9gを介してリザーバRに連通される。

【0028】

したがって、流路5は、ピストンロッド4に設けた中空部4bと連通路4dと、ピストンロッド4の図1中上端に連結されるハウジング9の小径部9a内、ハウジング9内をリザーバRへ連通する横孔9gとを備えて構成されて、圧側室R2とリザーバRとを連通するとともに、連通路4dの途中に設けられた逆止弁4eによって、圧側室R2からリザーバRへ向かう液体の通過のみを許容するようになっている。そして、上記した弁座21は、小径部9aの内周であって横孔9gよりもピストンロッド4側に設けられているので、弁座21は、圧側室R2とリザーバRとを連通する流路5の途中に設けられている。なお、流路5を一方通行に設定する逆止弁は、ピストン連結部4cに設けるのではなく、他の箇所へ設けてもよく、具体的にはたとえば、ピストンロッド本体4aの中空部4b内に設けてもよいし、ピストンロッド本体4aの図1中上端における中空部4bの開口端に設けるようにしてもよい。

【0029】

つづいて、バルブケース20は、この実施の形態では、有底筒状のケース部材23と、筒状であって内方にケース部材23が開口端側から嵌合されるガイド部材24とを備えて構成されている。

【0030】

ケース部材23は、上記したように有底筒状であって、底部23aと、筒部23bとを備えている。底部23aには、挿通孔23cが設けられている。また、筒部23bの外周の途中には、外側へ突出する環状のフランジ23dが設けられている。さらに、筒部23bの開口側の外径が底部側よりも小径とされていて、この小径な部位にケース部材23の内外を連通する絞り通路Oが設けられている。

【0031】

また、ガイド部材24は、上記したように筒状であって、中間部内方には内周側に突出する環状の軸受部24aが設けられている。この軸受部24aの図2中下方には、環状のシール部材25が積層されている。また、ガイド部材24の軸受部24aよりも図2中下方側には段部24bが設けられており、この段部24bには上記したシール部材25の抜けを防止する環状のストッパ26が積層されている。さらに、ガイド部材24の外周には、環状溝24cと螺子部24dが設けられており、環状溝24c内にはシールリング27が装着されている。同じく、ガイド部材24の外周であって、軸受部24aよりも図2中下方側には、環状溝24eが設けられており、この環状溝24eから開口して内部へ通じる透孔24fが設けられている。

【0032】

このように構成されたケース部材23を開口端側からガイド部材24の内方に嵌合することでバルブケース20が形成され、ケース部材23とガイド部材24との間に作られた空間にて弁孔Hが形成される。なお、ガイド部材24における軸受部24aから下方の軸方向長さは、ガイド部材24の下端がケース部材23のフランジ23dと当接してもストッパ26をケース部材23の開口端とガイド部材24の軸受部24aとで挟持できるように配慮されている。また、ケース部材23がガイド部材24に嵌合されると、ケース部材23に設けた絞り通路Oがガイド部材24に設けた透孔24fと対向し、これらが連通されて弁孔H内は、絞り通路O、透孔24fおよび環状溝24eを介してバルブケース20外へ連通される。

【0033】

そして、このバルブケース20をハウジング9の中径部9c内に収容しつつ、ガイド部材24の外周に設けた螺子部24dを中径部9cの内周に形成の螺子部(符示せず)に螺着すると、バルブケース20がハウジング9に固定される。なお、ケース部材23のフランジ23dは、ハウジング9の段部9eに当接して、ハウジング9の段部9eとガイド部材24とで挟持されるため、ケース部材23をガイド部材24に遊嵌するようにしても当該ケース部材23をハウジング9内に固定することができるが、この場合、ケース部材23の筒部23bをガイド部材24内に圧入するようにしているが、ケース部材23の外周とガイド部材24の内周に螺子部を設けておいて、これらを螺子締結するようにしてもよい。

【0034】

このように構成されたバルブケース20は、ハウジング9に固定されると、上記したようにフランジ23dが段部9eに当接して、バルブケース20が流路5に臨むように配置される。また、ガイド部材24の外周に設けた環状溝24eがハウジング9に設けた透孔9hに対向して、弁孔H内は、上記した絞り通路O、透孔24f、環状溝24eおよび透孔9hを介してリザーバRに連通される。

【0035】

他方、弁体22は、弁本体28と、弁本体28の反弁座側である図2中上方側に配置されバルブケース20に摺動自在に軸支され弁孔H外へ突出して弁本体28にアクチュエータAの推力を伝達するシャフト29とを備えて構成されている。

【0036】

弁本体28は、この例では、軸部28aと、軸部28aの外周に設けられて弁孔Hの内周に摺接するフランジ28bと、軸部28aの下端に設けられてその先端が弁座21内に出入り可能で当該弁座21に離着座する円錐状の弁頭28cと、弁頭28cの先端から開口して軸部28aのフランジ28bよりも図2中上方へ通じるパイロット通路Pとを備えている。

【0037】

シャフト29は、一端が弁本体28に一体化されており、他端が軸受部24aの内周に挿通されて弁孔H外へ突出されている。なお、弁頭28cの形状は、任意であって上記した円錐状に限定されるものではない。

【0038】

そして、弁体22は、弁頭28cを弁座21へ向けてフランジ28bの外周をケース部材23の筒部23bの内周に摺接させつつケース部材23内に軸方向となる図2中上下方向へ移動可能に挿入されていて、軸部28aがケース部材23の底部23aに設けた挿通孔23cに挿通されている。この軸部28aと挿通孔23cとの間には、環状の隙間Gが設けられている。

【0039】

このように、弁体22は、バルブケース20を構成するケース部材23とガイド部材24とで形成される弁孔H内に移動可能に収容されていて、上述したように、弁孔H内で軸方向にストロークすることができる。そして、この弁孔H内には、弁体22によって、背圧室Bが区画されている。背圧室Bは、上記した絞り通路Oを介してリザーバRへ通じている。より詳しくは、この場合、背圧室Bは、絞り通路O、透孔24f、環状溝24eおよび透孔9hを介してリザーバRに連通されるが、たとえば、ケース部材23の外周に溝等を形成しておき、絞り通路Oを溝を介して流路5の弁座21より下流側(この場合、リザーバ側)へ連通し、当該流路5の弁座21より下流側を通じてリザーバRへ連通させるようにするようにしてもよい。したがって、背圧室BをリザーバRへ連通する通路を設けて、その途中に絞りを設けておけばよく、その構造や配置については図や上記説明したものに限定されるものではなく、任意に設計変更することができる。

【0040】

また、弁体22の弁頭28cの先端を常に弁座21の内周側に突出させてあって、弁頭28cの先端からパイロット通路Pが開口しており、背圧室Bは、パイロット通路Pを介して流路5の弁座21よりも圧側室R2側に通じ、内部には圧側室R2内の圧力が導かれるようになっている。パイロット通路Pを弁体22に設けることで、背圧室Bを容易に圧側室R2へ連通することができるが、背圧室Bを圧側室R2に連通するようにしていれば上記説明した構造に限定されるものではない。

【0041】

また、この場合、ケース部材23内であってフランジ28bよりも図2中下方側には、正面室Sが設けられ、この正面室S内には、弾性体としてのコイルばね30が収容されている。より詳しくは、コイルばね30は、フランジ28bとバルブケース20を構成するケース部材23の底部23aとの間に介装されていて、弁体22を弁座21から遠ざかる方向へ附勢している。なお、弁体22を附勢するにあたり、コイルばね30の他に、皿ばね、ウェーブワッシャやゴム等といった附勢力を発揮可能な弾性体を使用することも可能である。さらに、この正面室Sは、上記した挿通孔23cと軸部28aとの間に形成される環状の隙間Gと流路5を介してリザーバRに連通されている。なお、正面室SとリザーバRとの連通は、挿通孔23cと軸部28aとの間の隙間Gによって行う他、たとえば、底部23aに孔を設けて行うようにしてもよく、上記構成に限定されるものではない。正面室Sが閉鎖された空間であると、弁体22が弁座21側へ移動する際に圧縮されて圧力が上昇して、当該弁体22の動きを抑制するように機能するため、本実施の形態の緩衝器1のように、正面室SをリザーバRや緩衝器1の収縮時において低圧となる伸側室R1へ連通してさせておくとよい。

【0042】

また、弁体22が背圧室Bの圧力を受ける受圧面積を弁座21の内周の横断面積よりも大きく設定してある。つまり、弁体22の背圧室Bに圧側室R2の圧力が導入される場合、背圧室B内の圧力を受けて弁体22を図2中下方へ押し下げる力は、弁体22が弁座21へ着座し圧側室R2の圧力を弁頭28cで受けることにより発生する弁体22を図2中上方へ押し上げる力より大きくなるようになっている。具体的には、この実施の形態の場合、弁体22が弁孔H内をストロークすると、シャフト29も軸受部24aに対して軸方向へストロークするが、このストロークする際にバルブケース20に設けた軸受部24aの内周にシャフト29が摺接する範囲を摺接部29a(図2中網掛け部分)とすると、本実施の形態の緩衝器1では、弁体22の弁孔Hの内周に摺接する部位の最大横断面積、この場合、フランジ28bの横断面積からこの摺接部29aの横断面積を引いた面積を弁座21の内周の横断面積よりも大きくしてある。ここで、横断面とは、軸方向に対して垂直横方向(図2中では左右方向)へ切断した際の断面であって、この断面の面積を横断面積と定義している。なお、シャフト29の外周形状およびフランジ28bの外周形状は、この場合、円形としているが、これに限定されるものではない。

【0043】

アクチュエータAは、この場合、アクチュエータ本体31と、アクチュエータ本体31に対して軸方向に移動可能な可動部32とを備えている。アクチュエータ本体31としては、たとえば、回転型のモータと、モータのロータに連結され回転部材と回転部材の回転によって軸方向の直線運動を呈する直動部材とでなる運動変換機構とを備えて構成されてもよい。運動変換機構としては、たとえば、送り螺子機構やラックアンドピニオンといった機構等を採用できる。また、アクチュエータAは、リニアモータやソレノイドとされてもよく、その場合、ステータをアクチュエータ本体31とし、可動子を可動部32とすればよい。

【0044】

そして、可動部32をバルブケース20側へ向けて、アクチュエータ本体31をハウジング9の大径部9b内に収容し、ハウジング9の大径部9bの開口端内周にリングナット33を螺着することで、アクチュエータ本体31がリングナット33とハウジング9とで挟持されてハウジング9の大径部9b内に固定される。

【0045】

上記のようにアクチュエータ本体31をハウジング9に固定しても、可動部32は、ハウジング9に対しては何ら固定されておらず、ハウジング9内で軸方向に移動することができる。また、可動部32の先端は、シャフト29の他端に当接しており、アクチュエータAが可動部32を弁体22側へ移動させるように推力を与えると、シャフト29を介して弁本体28へ当該推力が伝達され弁体22を弁座21方向へ駆動することができる。なお、この実施の形態の場合、弁体22を弁座21から遠ざかる方向へ附勢する弾性体としてコイルばね30が設けられているので、可動部32とシャフト29とは固定的に連結せずとも、可動部32とシャフト29との接触が保たれ、アクチュエータAの推力の弁体22への伝達が可能であり、また、この場合には、シャフト29と弁本体28とが分離されて互いに独立した部品として構成されてもよい。なお、本実施の形態のようにシャフト29と弁本体28とが一体とされることに加えて、シャフト29を可動部32に固定的に連結する場合、弁体22を附勢する弾性体を要せずにアクチュエータAのみで弁体22を軸方向に駆動して弁座21に対して遠近させることができるので、このような場合には、弾性体を廃止することもできる。

【0046】

そして、アクチュエータAで弁体22を弁座21側へ向けて押し下げ駆動すると、弁体22の弁頭28cが弁座21に着座させることができ、このように弁頭28cが弁座21に着座すると流路5が遮断される。この状態からアクチュエータAにおける可動部32をアクチュエータ本体31側へ駆動すると、弁体22がコイルばね30によって押し上げられるので、弁体22が弁座21から離間する方向へ移動し、弁頭28bと弁座21との間に環状隙間が生じて流路5が開放されるようになっている。つまり、アクチュエータAを駆動することで、弁体22を弁座21に対して進退させることができ、流路5の流路面積を変化させることができるようになっている。つまり、弁体22と弁座21の位置関係によって流路5の流路面積を変更でき、弁体22を弁座21から最も遠ざけると流路5の流路面積が最大となり弁体22が弁座21に着座する、つまり、弁頭28cが弁座21に当接すると流路5が完全に遮断されて流路面積が0となる。流路5が開放状態である場合、圧側室R2とリザーバRとが連通される状態におかれ、緩衝器1が伸長作動を呈すると、液体は流路5を通過してリザーバRへ排出され、流路5の流路面積に応じて液体の流れに抵抗が与えられる。

【0047】

このように構成された減衰バルブVの各部材を組み立てる手順としては、たとえば、弁体22をコイルばね30とともにケース部材23内に挿入し、シャフト29にストッパ26とシール部材25を装着して、ケース部材23を開口端側からガイド部材24内に圧入する。すると、バルブケース20と弁体22とがアッセンブリ化されるので、これをハウジング9に螺着し、アクチュエータAをリングナット33でハウジング9に固定すればよい。このように、バルブケース20と弁体22とがカートリッジ化されるので、緩衝器1への組み付けが容易となり、弁体22の弁頭28cの形状が異なるカートリッジを複数用意しておくことで、カートリッジ交換を行えば減衰力特性も容易に変更することができる。なお、ケース部材23をガイド部材24へ圧入せずに嵌合に留める場合には、弁体22とケース部材23を独立に交換が可能となるので、この場合、減衰力特性の変更は弁体22或いはケース部材23の交換することで行うことが可能となる。

【0048】

なお、この実施の形態の場合、弁体22を構成する弁本体28とシャフト29とが一体化されているので、シャフト29にストッパ26とシール部材25を先んじて組み付けておくことで、これらのガイド部材24に対する調芯が容易となるので、ケース部材23のガイド部材24への組み付けも非常に簡単となり、弁体22をバルブケース20にカートリッジ化した後にシャフト29が脱落する心配もない。

【0049】

ケース部材23とガイド部材24は、上記構成に限定されるものではなく、シート部材23とガイド部材24とが圧入や螺合等により固定的に締結されるようにしておけば、ケース20と弁体22とがカートリッジ化されて上記の利点を享受することができる。またさらに、本実施の形態におけるバルブケース20がハウジング9と別部品としてあるが、これらを一部品で構成するようにしてもよい。

【0050】

つづいて、上述のように構成された緩衝器1及び減衰バルブVの動作について説明する。この緩衝器1の場合、シリンダ2に対してピストン3が図1中上方へ移動する伸長時には、ピストン3によって圧縮される伸側室R1から圧側室R2へ移動する液体の流れに減衰通路13で抵抗を与えるようになっている。つまり、緩衝器1は、この実施の形態にあっては、伸長時に減衰通路13によって伸側減衰力を発揮する。この場合、流路5には、液体が流れないようになっているので、減衰バルブVは伸側減衰力の発生には関与しない。なお、伸長時に拡大する圧側室R2には、ボトム部材14に設けた吸込通路16を介してリザーバRから液体が供給されて、緩衝器1の伸長時にシリンダ2内からピストンロッド4が退出することで生じるシリンダ2内の容積変化が補償される。

【0051】

反対に、シリンダ2に対してピストン3が図1中下方へ移動する収縮時には、ピストン3によって圧縮される圧側室R2から伸側室R1へ移動する液体の流れに減衰通路13で抵抗を与えるとともに、シリンダ2内へピストンロッド4が侵入することで生じるシリンダ2内の容積減少分の液体が圧側室R2からボトム部材14の圧側減衰通路15と減衰バルブVを介してリザーバRへ排出されてシリンダ2内の体積変化が補償されるので、この圧側減衰通路15と減衰バルブVによっても液体の流れに抵抗を与えることになる。このように緩衝器1の収縮時には、減衰通路13および圧側減衰通路15の他に減衰バルブVが開いていれば減衰バルブVでも圧側減衰力を発揮する。そして、減衰バルブVにおいて、弁体22を駆動することで流路5の流路面積を可変にすることができるので、この緩衝器1では、収縮時における圧側減衰力を調節することができるようになっている。

【0052】

このように、この緩衝器1では、減衰バルブVで流路5に流れる液体の流れに与える抵抗を変化させることで圧側減衰力を調整することができるが、この緩衝器1の減衰バルブVにあっては、弁体22の弁頭28cの先端を常に弁座21の内周側に突出させてあって、この弁頭28cの先端からパイロット通路Pが開口している。したがって、背圧室Bには、常に、圧側室R2内の圧力が伝播するようになっている。

【0053】

そして、車両が急制動するなどして緩衝器1の収縮速度が高速となり圧側室R2の圧力が高圧となると、減衰バルブVにおける背圧室B内にパイロット通路Pを介して圧側室R2内の圧力が伝播し、弁体22が背圧室B内の圧力を受けてコイルばね30のばね力に抗して図2中下方となる弁座21側へ押し下げられて、最終的には、弁座21に着座して流路5を遮断する。背圧室Bの圧力を受ける受圧面積は、弁座21の内周の横断面積よりも大きく設定してあるので、緩衝器1の収縮時において圧側室R2の圧力が大きくなればなるほど、弁体22を弁座21へ向けて押し下げる力が大きくなるので、圧側室R2の圧力に応じて流路5の流路面積を減じることになる。背圧室B内に流れ込む液体は、絞り通路Oを通過してリザーバRへ排出され、正面室Sが弁体22の弁座21側への移動によって生じる容積の減少は、液体が上記した環状の隙間Gから流路5の弁座21より下流に流れてリザーバRへ排出される。

【0054】

このように、緩衝器1は、車両が急制動する場合には、流路5の流路面積を自動的に減少させることができるので、圧側減衰力を大きくして車両のノーズダイブを抑制することができる。

【0055】

そして、流路5の流路面積を減少させるに当たって、アクチュエータAなどの駆動源に頼ることがないので、小型のアクチュエータAを使用することが可能となるとともに、センサ類の設置が不要であるから、緩衝器1のコストを低く抑えることができる。アクチュエータAの設置は任意であり、急制動時以外における弁体22と弁座21との距離の調整は手動で行う構造を採用することも可能である。

【0056】

このようにアクチュエータAを大出力なものとする必要がなくなり、アクチュエータAの大型化を回避できるから、緩衝器1の車両への搭載性も損なわれることがない。

【0057】

なお、弁座21に弁体22が着座して流路5が閉ざされても、パイロット通路P、背圧室Bおよび絞り通路Oを介して圧側室R2からリザーバRへ液体が流れるが、絞り通路Oにおける抵抗を充分に大きくしてあり、ノーズダイブの抑制ができる程度の大きさの圧側減衰力を発生が可能となっている。絞り通路Oを設けずに背圧室BをリザーバRへ連通しないようにすることも可能であるが、絞り通路Oを設けて背圧室BとリザーバRとを連通することで、緩衝器1が収縮から伸長へ転じたり収縮時にあってもピストン速度が低下したりして圧側室R2内の圧力が減少する場合、弁体22を弾性体としてのコイルばね30で弁座21から後退させる際に背圧室B内の圧籠りが解消でき、速やかに弁体22を弁座21から後退させることができる。よって、急制動で圧側室R2内の圧力が高圧となり背圧室Bの圧力の作用で弁座21に弁体22が接近し着座し、ノーズダイブが抑制された後にもかかわらず、弁座21に弁体22が着座した状態が長時間に亘って継続してしまい圧側減衰力が過剰となってしまうこともない。

【0058】

また、正面室Sは、隙間Gを介してリザーバRに連通されていて密閉されないので、背圧室B内の圧力で弁体22を弁座21へ着座させる際に、正面室Sの内部圧力が容積減少によって上昇して弁体22の上記移動を妨げることがないので、急制動時には流路面積を確実に減少させることができ、ノーズダイブを確実に抑制することができる。

【0059】

なお、背圧室Sの圧力の作用によって弁体22を弁座21へ向けて接近させ得る圧力室R2の圧力は、絞り通路Oの流路面積、隙間Gの流路面積、弾性体におけるコイルばね30、弁体22の背圧室Sの圧力を受ける受圧面積、弁体22の流路5側から圧力室R2の圧力を受ける受圧面積(弁座21の内周の横断面積)によって設定することができる。よって、これらの設定で減衰バルブVの閉弁圧(背圧室Sの圧力によって弁座21に弁体22を着座させ得る圧力)を設定することができる。上記閉弁圧は、たとえば、減衰バルブVが流路5を最大開放している状態、つまり、弁体22が弁座21から最も遠ざかっている状態において、車両が急制動を行ったときに圧力室R2の圧力が到達する圧力の値に設定すればよいが、これに限定されるものではない。

【0060】

本実施の形態の緩衝器1は、弁体22を駆動するアクチュエータAを備え、弁体22が弁本体28と、バルブケース20に摺動自在に軸支され弁孔H外へ突出して弁本体28にアクチュエータAの推力を伝達するシャフト29とを備えており、アクチュエータAを液体から隔離することができ、弁本体28とシャフト29とアクチュエータAとが分離されている場合には、弁本体28、アクチュエータAとシャフト29の調心をシビアに行う必要がなく、組立が容易となる。

【0061】

バルブケース20が、弁体22が挿通される開口を有する底部23aと弁体22の外周に設けたフランジ28bが摺接する筒部とを有する有底筒状のケース部材23と、筒状であって内方にシャフト29を軸支する軸受部24aを備えるとともに内方にケース部材23が開口端側から圧入されるガイド部材24とを備えたので、バルブケース20と弁体22とをアッセンブリしてカートリッジ化することができ、緩衝器1の組立が簡単となる。また、減衰力特性の変更は、バルブケース20と弁体22のカートリッジを変更するだけでより簡単に行える。

【0062】

そして、本実施の形態の緩衝器1にあっては、弁体22と、ケース部材23における底部23aとの間に弁体22を弁座21から遠ざかる方向へ附勢する弾性体を設けているので、アクチュエータAと弁体22とを固定的に連結する必要がないため、アクチュエータAと弁体22との調心を高精度に行う必要がなく、加工コストが低減されるとともに、弁体22とアクチュエータAの厳密な位置決めをせずに組立を行っても減衰力調整を正確に行うことができる。

【0063】

また、本実施の形態の緩衝器1にあっては、ガイド部材24の軸受部24aの弁孔H側にシャフト29の摺動部29aの外周に摺接する環状のシール部材25を積層し、ガイド部材24の軸受部24aとケース部材23との間でシール部材25の抜けを防止する環状のストッパ26を挟持したので、シール部材25も弁体22とともにバルブケース20にカートリッジ化されるので、緩衝器1の組立加工がより一層簡単となる。

【0064】

さらに、本発明の緩衝器1にあっては、内部にバルブケース20とアクチュエータAとを着脱自在に収容するハウジング9を備えているので、バルブケース20やアクチュエータAの交換が容易となり、減衰力特性の変更やメンテナンスを簡単に行うことができる。

【0065】

以上のように、本実施の形態における緩衝器1は、圧側減衰力を調整することができるが、流路5が圧側室R2と伸側室R1を連通するようにして、この流路5の途中に上記した減衰バルブVを設けることも可能である。つまり、緩衝器1が収縮する際にのみ流路5が流体の通過を許容するように設定して、緩衝器1の圧側減衰力を発生する減衰力発生要素として機能するようにすればよい。

【0066】

また、ピストンロッド4の先端に弁体22、バルブケース20及びアクチュエータAを収容したハウジング9を設け、流路5は、ピストンロッド4を貫通して緩衝器1内の圧側室R2或いは伸側室R1とシリンダ2外に設けたリザーバRとを連通し、鞍乗り型車両の車体に連結される車体側チューブ10と、鞍乗り型車両の車輪に連結される車輪側チューブ11とを設け、上記ハウジング9を介して緩衝器1におけるピストンロッド4を車体側チューブ10へ連結するとともにシリンダ2を車軸側チューブ11へ連結し、アクチュエータAをハウジング9に固定して車体側チューブ10から突出させて配置することで、弁体22とアクチュエータAとを至近に配置して長尺なコントロールロッドなどを介さずに弁体22を駆動でき、部品点数の削減が図れるとともに弁体22をより正確に駆動できるので減衰力制御性が向上するとともに、アクチュエータAへの外部からの給電も容易となり利便性および汎用性が向上する。

【0067】

以上で、本発明の実施の形態についての説明を終えるが、本発明の範囲は図示されまたは説明された詳細そのものには限定されないことは勿論である。

【産業上の利用可能性】

【0068】

本発明は緩衝器に利用できる。

【符号の説明】

【0069】

1 緩衝器

2 シリンダ

3 ピストン

4 ピストンロッド

5 流路

9 ハウジング

20 バルブケース

21 弁座

22 弁体

23 ケース部材

23a 底部

23b 筒部

23c 挿通孔

24 ガイド部材

24a 軸受部

25 シール部材

26 ストッパ

28 弁体

28a 軸部

28b フランジ

28c 弁頭

29 シャフト

30 弾性体としてのコイルばね

A アクチュエータ

B 背圧室

H 弁孔

O 絞り通路

P パイロット通路

R リザーバ

R1 伸側室

R2 圧側室

S 正面室

V 減衰バルブ

【技術分野】

【0001】

本発明は、緩衝器の改良に関する。

【背景技術】

【0002】

緩衝器としては、たとえば、二輪車のフロントフォーク等を例にとると、アウターチューブに連結されるシリンダと、シリンダ内に摺動自在に挿入されてシリンダ内を圧側室と伸側室とに区画するピストンと、シリンダ内に挿入されて一端が上記アウターチューブに摺動自在に挿入されるインナーチューブに連結されるとともに他端が上記ピストンに連結されるピストンロッドと、上記した圧側室と伸側室と連通する通路と、当該通路の途中に設けられて圧側室から伸側室へ向かう流れのみを許容するチェック弁とを備えて構成される。

【0003】

そして、このような緩衝器の減衰力を調整するために減衰バルブを内蔵するものがあり、減衰バルブは、たとえば、当該通路の途中に設けた環状の弁座と当該弁座に離着座するニードル状の弁体と、ピストンロッドの他端側に固定されるとともに弁体を駆動するステッピングモータとを備えて構成される(たとえば、特許文献1参照)。

【0004】

この緩衝器では、伸長時にはピストンに設けたピストンバルブによって作動油の流れに抵抗を与えて減衰力を発揮するだけでなく、収縮時には、シリンダの端部に設けたベースバルブによってシリンダからリザーバへ流出する作動油の流れに抵抗を与えて減衰力を発揮するようになっている。

【0005】

これに加えて、この緩衝器にあっては、上記チェック弁の作用によって、収縮時のみ通路に作動油が流れ、この作動油の流れに弁体で抵抗を与えることで、緩衝器の収縮時では減衰バルブも協働して減衰力を発揮するようになっていて、他方の減衰バルブは、弁体をモータで駆動することで流路面積を調節することで、この緩衝器の減衰力を可変にする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−14431号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記した緩衝器では、減衰バルブを通過する作動油の流れは常に一方通行であって安定した流れとなるので、緩衝器で発生する減衰力を正確に調節することができると云う利点がある。

【0008】

一般に、車両の急制動時には、車両が前のめりに前傾して後輪側の荷重が極端に減少する現象、いわゆるノーズダイブが生じて車体姿勢を安定させることが難しくなる。そのため、このような急制動時には減衰力を大きくしてノーズダイブを抑制することが好ましい。

【0009】

従来の緩衝器における減衰バルブにおいて、減衰力を高めるには、弁体を弁座へ近づけて流路面積を減じるようにすればよい。しかしながら、ノーズダイブが生じるような急制動を行う場合、緩衝器の圧側室内の圧力が非常に高圧となって、弁体にこの高圧が作用するため、ステッピングモータは、圧力に打ち勝って弁体を弁座駆動しなければならないが、トルクが不足する場合には、ノーズダイブを抑制することが難しくなる。この問題を解消するには、大トルクを出力可能なステッピングモータを用いることが考えられるが、ステッピングモータに大きなトルクを出力させようとすると、ステッピングモータが大型化するともにコストも高くなってしまう。

【0010】

また、従来の緩衝器で、ノーズダイブを抑制するように減衰力調整を行うには、急制動を検知するセンサや圧側室内の圧力を検知する圧力センサを設置する必要があって、緩衝器のコストがより一層高くなる。

【0011】

そこで、本発明は、上記不具合を解決するためになされたものであり、その目的とするところは、低コストで車両のノーズダイブを抑制することが可能な緩衝器を提供することである。

【課題を解決するための手段】

【0012】

上記した目的を達成するため、本発明の課題解決手段は、収縮時に圧縮される圧側室を伸側室或いはリザーバへ連通する流路と、流路の途中に設けた環状の弁座と、上記弁座に遠近可能な弁体とを備えた減衰バルブとを備えた緩衝器において、上記弁体が摺動自在に挿入される弁孔を有するバルブケースと、上記弁孔内に上記弁体で区画されて内部の圧力で当該弁体を上記弁座へ向けて附勢する背圧室と、上記背圧室を圧側室へ連通するパイロット通路とを備えたことを特徴とする。

【0013】

上記のように緩衝器が構成されることで、車両が急制動するなどして緩衝器の収縮速度が高速となり圧側室の圧力が高圧となると、減衰バルブにおける背圧室内にパイロット通路を介して圧側室内の圧力が伝播し、圧側室の圧力に応じて流路の流路面積を減じることができる。

【発明の効果】

【0014】

本発明の緩衝器によれば、車両が急制動する場合には、流路の流路面積を自動的に減少させることができるので、圧側減衰力を大きくして車両のノーズダイブを抑制することができる。

【0015】

そして、流路の流路面積を減少させるに当たって、アクチュエータなどの駆動源に頼ることがないので、小型のアクチュエータを使用することが可能となるとともに、センサ類の設置が不要であるから、緩衝器のコストを低く抑えることができる。

【図面の簡単な説明】

【0016】

【図1】一実施の形態における減衰バルブを搭載した緩衝器の断面図である。

【図2】一実施の形態における減衰バルブの拡大断面図である。

【発明を実施するための形態】

【0017】

以下、図に示した実施の形態に基づき、本発明を説明する。一実施の形態における緩衝器1は、図1に示すように、シリンダ2と、シリンダ2内に摺動自在に挿入されてシリンダ2内を圧側室R2と伸側室R1とに区画するピストン3と、シリンダ2内に挿入されてピストン3に連結されるピストンロッド4と、シリンダ2外に設けたリザーバRと、圧側室R2とリザーバRとを連通する流路5と、当該流路5の途中に設けた減衰バルブVを備えて構成されている。

【0018】

以下、各部について詳細に説明する。緩衝器1は、この実施の形態では、ピストンロッド4を二輪車などの鞍乗り型車両の図示しない車体に連結される車体側チューブ10と、鞍乗り型車両の図示しない車軸に連結されて車体側チューブ10内へ摺動自在に挿入される車軸側チューブ11とで構成されるフロントフォークF内に収容されている。より詳しくは、緩衝器1は、ピストンロッド4を車体側チューブ10へ連結し、シリンダ2を車軸側チューブ11へ連結して、車体側チューブ10と車軸側チューブ11との間に介装されつつ、車体側チューブ10と車軸側チューブ11で閉鎖されたフロントフォークF内に収容されている。なお、本実施の形態では、フロントフォークFは、車体側チューブ10内に車軸側チューブ11を挿入する倒立型のフロントフォークとされているが、反対に、車体側チューブ10を車軸側チューブ11へ挿入する正立型のフロントフォークとされていてもよい。

【0019】

また、この緩衝器1のピストンロッド4とシリンダ2との間には、懸架ばね12が介装されており、この懸架ばね12は緩衝器1を介して車体側チューブ10と車軸側チューブ11を離間させる方向、つまり、フロントフォークFを伸長させる方向に附勢力を発揮していて、当該懸架ばね12により図外の鞍乗り型車両の車体が弾性支持されるようになっている。また、シリンダ2外であって、車体側チューブ10と車軸側チューブ11とで作られる閉鎖空間を利用してリザーバRが形成されている。

【0020】

また、フロントフォークF内に内蔵されるこの緩衝器1は、上記した構成の他に、ピストン3に設けられて伸側室R1と圧側室R2とを連通するとともに通過する流体の流れに抵抗を与える減衰通路13と、シリンダ2の下端に設けられて圧側室R2からリザーバRへ向かう流体の流れに抵抗を与える圧側減衰通路15と、リザーバRから圧側室へ向かう流体の流れのみを許容する吸込通路16とを有するボトム部材14とを備えており、伸側室R1および圧側室R2には流体として作動油等の液体が充満され、リザーバR内には液体と気体が充填されている。

【0021】

より詳しくは、シリンダ2は、下端に嵌合されたボトム部材14を介して有底筒状に形成された車軸側チューブ11の底部に固定されている。また、シリンダ2の上端には、ピストンロッド4を摺動自在に軸支するロッドガイド17が設けられている。ピストンロッド4は、筒状とされて中空部4bを備えたピストンロッド本体4aと、ピストンロッド本体4aの図1中下端に固定されてピストン3を保持するピストン連結部4cとを備えて構成されており、その図1中上端が減衰バルブVを収容するハウジング9を介して車体側チューブ10の上端に固定されている。ピストン連結部4cは、中空部4bと圧側室R2とを連通する連通路4dと、連通路4dの途中に設けられて圧側室R2から中空部4bへ向かう液体の流れのみを許容する逆止弁4eとを備えて構成されていて、図1中下端に環状のピストン3がピストンナット24を用いて固定されるようになっている。

【0022】

そして、ロッドガイド17とハウジング9の外周に設けた筒状のばね受け18との間に懸架ばね12が介装され、緩衝器1が伸長方向に附勢され、これにより、フロントフォークFも伸長方向に附勢されるようになっている。

【0023】

ピストン3は、ピストンロッド4の図1中下端に固定されており、ピストン3に設けられる減衰通路13は、伸側室R1と圧側室R2とを連通する通路13aと、通路13aの途中に設けた減衰弁13bとを備えていて、通過する液体の流れに抵抗を与えるようになっている。この場合、減衰弁13bが絞り弁などとされていて、減衰通路13は、伸側室R1から圧側室R2へ向かう液体の流れと、圧側室R2から伸側室R1へ向かう液体の流れの双方向の流れを許容するようになっているが、通路を二つ以上設けて一部の通路に伸側室R1から圧側室R2へ向かう液体の流れのみを許容する減衰弁を設けるとともにそれ以外の通路に圧側室R2から伸側室R1へ向かう液体の流れのみを許容する減衰弁を設けてもよい。

【0024】

ボトム部材14に形成される圧側減衰通路15は、圧側室R2とリザーバRとを連通する通路15aと、圧側室R2からリザーバRへ向かう液体の流れのみを許容して通過する液体の流れに抵抗を与える減衰弁15bとを備えて構成されており、圧側室R2からリザーバRへ向かう液体の流れのみを許容する一方通行の通路とされている。他方、ボトム部材14に形成される吸込通路16は、圧側室R2とリザーバRとを連通する通路16aと、リザーバRから圧側室R2へ向かう液体の流れのみを許容する逆止弁16bとを備えて構成されており、圧側減衰通路15とは逆向きにリザーバRから圧側室R2へ向かう液体の流れのみを許容する一方通行の通路とされている。

【0025】

つづいて、減衰バルブVについて説明する。減衰バルブVは、上述したように、圧側室R2とリザーバRとを連通して圧側室R2からリザーバRへ向かう液体の通過のみを許容する流路5の途中に設けられており、この実施の形態では、中空であってピストンロッド4の上端に設けられて内部が圧側室R2とリザーバRとに連通されるハウジング9と、当該ハウジング9内に設けた環状の弁座21と、ハウジング9内に軸方向に移動自在に収容されて弁座21に遠近可能な弁体22と、ハウジング9内に設けられて弁体22が摺動自在に挿入される弁孔Hを有するバルブケース20とを備え、また、この実施の形態では、弁体22を軸方向に駆動するアクチュエータAをも備えている。

【0026】

ハウジング9は、図1および図2に示すように、筒状とされており、この場合、図中下端の小径部9aと、図中上端の大径部9bと、小径部9aと大径部9bとの間であって外径が小径部9aの外径よりも大きく大径部9bの外径よりも小さい中径部9cとを備えている。そして、ハウジング9の内周であって小径部9aの途中に内方へ向けて環状の凸部が設けられており、この凸部で環状の弁座21を形成している。また、小径部9a内であって弁座21よりも図中下端側には、ピストンロッド4の上端が螺着される螺子部9dが設けられている。さらに、バルブハウジング9の小径部9aの外周には、軸方向に沿って縦溝9fが設けられ、また、バルブハウジング9には、この縦溝9fに連通するとともに小径部9a内であって弁座21よりも上方側に連通する横孔9gが設けられ、中径部9cの外周から内周へ通じる透孔9hが設けられている。さらに、小径部9aの横孔9gの開口位置よりも上方において、内径が拡径されていて、内部に段部9eが形成されている。大径部9bの内径についても、その途中から中径部9cの内径よりも拡径されて大径とされている。

【0027】

このように構成されたハウジング9をピストンロッド4の上端に取り付けると、ハウジング9の小径部9a内がピストンロッド4に設けた中空部4bの上端に臨んで圧側室R2に連通される。また、ハウジング9内は、横孔9gを介してリザーバRに連通される。

【0028】

したがって、流路5は、ピストンロッド4に設けた中空部4bと連通路4dと、ピストンロッド4の図1中上端に連結されるハウジング9の小径部9a内、ハウジング9内をリザーバRへ連通する横孔9gとを備えて構成されて、圧側室R2とリザーバRとを連通するとともに、連通路4dの途中に設けられた逆止弁4eによって、圧側室R2からリザーバRへ向かう液体の通過のみを許容するようになっている。そして、上記した弁座21は、小径部9aの内周であって横孔9gよりもピストンロッド4側に設けられているので、弁座21は、圧側室R2とリザーバRとを連通する流路5の途中に設けられている。なお、流路5を一方通行に設定する逆止弁は、ピストン連結部4cに設けるのではなく、他の箇所へ設けてもよく、具体的にはたとえば、ピストンロッド本体4aの中空部4b内に設けてもよいし、ピストンロッド本体4aの図1中上端における中空部4bの開口端に設けるようにしてもよい。

【0029】

つづいて、バルブケース20は、この実施の形態では、有底筒状のケース部材23と、筒状であって内方にケース部材23が開口端側から嵌合されるガイド部材24とを備えて構成されている。

【0030】

ケース部材23は、上記したように有底筒状であって、底部23aと、筒部23bとを備えている。底部23aには、挿通孔23cが設けられている。また、筒部23bの外周の途中には、外側へ突出する環状のフランジ23dが設けられている。さらに、筒部23bの開口側の外径が底部側よりも小径とされていて、この小径な部位にケース部材23の内外を連通する絞り通路Oが設けられている。

【0031】

また、ガイド部材24は、上記したように筒状であって、中間部内方には内周側に突出する環状の軸受部24aが設けられている。この軸受部24aの図2中下方には、環状のシール部材25が積層されている。また、ガイド部材24の軸受部24aよりも図2中下方側には段部24bが設けられており、この段部24bには上記したシール部材25の抜けを防止する環状のストッパ26が積層されている。さらに、ガイド部材24の外周には、環状溝24cと螺子部24dが設けられており、環状溝24c内にはシールリング27が装着されている。同じく、ガイド部材24の外周であって、軸受部24aよりも図2中下方側には、環状溝24eが設けられており、この環状溝24eから開口して内部へ通じる透孔24fが設けられている。

【0032】

このように構成されたケース部材23を開口端側からガイド部材24の内方に嵌合することでバルブケース20が形成され、ケース部材23とガイド部材24との間に作られた空間にて弁孔Hが形成される。なお、ガイド部材24における軸受部24aから下方の軸方向長さは、ガイド部材24の下端がケース部材23のフランジ23dと当接してもストッパ26をケース部材23の開口端とガイド部材24の軸受部24aとで挟持できるように配慮されている。また、ケース部材23がガイド部材24に嵌合されると、ケース部材23に設けた絞り通路Oがガイド部材24に設けた透孔24fと対向し、これらが連通されて弁孔H内は、絞り通路O、透孔24fおよび環状溝24eを介してバルブケース20外へ連通される。

【0033】

そして、このバルブケース20をハウジング9の中径部9c内に収容しつつ、ガイド部材24の外周に設けた螺子部24dを中径部9cの内周に形成の螺子部(符示せず)に螺着すると、バルブケース20がハウジング9に固定される。なお、ケース部材23のフランジ23dは、ハウジング9の段部9eに当接して、ハウジング9の段部9eとガイド部材24とで挟持されるため、ケース部材23をガイド部材24に遊嵌するようにしても当該ケース部材23をハウジング9内に固定することができるが、この場合、ケース部材23の筒部23bをガイド部材24内に圧入するようにしているが、ケース部材23の外周とガイド部材24の内周に螺子部を設けておいて、これらを螺子締結するようにしてもよい。

【0034】

このように構成されたバルブケース20は、ハウジング9に固定されると、上記したようにフランジ23dが段部9eに当接して、バルブケース20が流路5に臨むように配置される。また、ガイド部材24の外周に設けた環状溝24eがハウジング9に設けた透孔9hに対向して、弁孔H内は、上記した絞り通路O、透孔24f、環状溝24eおよび透孔9hを介してリザーバRに連通される。

【0035】

他方、弁体22は、弁本体28と、弁本体28の反弁座側である図2中上方側に配置されバルブケース20に摺動自在に軸支され弁孔H外へ突出して弁本体28にアクチュエータAの推力を伝達するシャフト29とを備えて構成されている。

【0036】

弁本体28は、この例では、軸部28aと、軸部28aの外周に設けられて弁孔Hの内周に摺接するフランジ28bと、軸部28aの下端に設けられてその先端が弁座21内に出入り可能で当該弁座21に離着座する円錐状の弁頭28cと、弁頭28cの先端から開口して軸部28aのフランジ28bよりも図2中上方へ通じるパイロット通路Pとを備えている。

【0037】

シャフト29は、一端が弁本体28に一体化されており、他端が軸受部24aの内周に挿通されて弁孔H外へ突出されている。なお、弁頭28cの形状は、任意であって上記した円錐状に限定されるものではない。

【0038】

そして、弁体22は、弁頭28cを弁座21へ向けてフランジ28bの外周をケース部材23の筒部23bの内周に摺接させつつケース部材23内に軸方向となる図2中上下方向へ移動可能に挿入されていて、軸部28aがケース部材23の底部23aに設けた挿通孔23cに挿通されている。この軸部28aと挿通孔23cとの間には、環状の隙間Gが設けられている。

【0039】

このように、弁体22は、バルブケース20を構成するケース部材23とガイド部材24とで形成される弁孔H内に移動可能に収容されていて、上述したように、弁孔H内で軸方向にストロークすることができる。そして、この弁孔H内には、弁体22によって、背圧室Bが区画されている。背圧室Bは、上記した絞り通路Oを介してリザーバRへ通じている。より詳しくは、この場合、背圧室Bは、絞り通路O、透孔24f、環状溝24eおよび透孔9hを介してリザーバRに連通されるが、たとえば、ケース部材23の外周に溝等を形成しておき、絞り通路Oを溝を介して流路5の弁座21より下流側(この場合、リザーバ側)へ連通し、当該流路5の弁座21より下流側を通じてリザーバRへ連通させるようにするようにしてもよい。したがって、背圧室BをリザーバRへ連通する通路を設けて、その途中に絞りを設けておけばよく、その構造や配置については図や上記説明したものに限定されるものではなく、任意に設計変更することができる。

【0040】

また、弁体22の弁頭28cの先端を常に弁座21の内周側に突出させてあって、弁頭28cの先端からパイロット通路Pが開口しており、背圧室Bは、パイロット通路Pを介して流路5の弁座21よりも圧側室R2側に通じ、内部には圧側室R2内の圧力が導かれるようになっている。パイロット通路Pを弁体22に設けることで、背圧室Bを容易に圧側室R2へ連通することができるが、背圧室Bを圧側室R2に連通するようにしていれば上記説明した構造に限定されるものではない。

【0041】

また、この場合、ケース部材23内であってフランジ28bよりも図2中下方側には、正面室Sが設けられ、この正面室S内には、弾性体としてのコイルばね30が収容されている。より詳しくは、コイルばね30は、フランジ28bとバルブケース20を構成するケース部材23の底部23aとの間に介装されていて、弁体22を弁座21から遠ざかる方向へ附勢している。なお、弁体22を附勢するにあたり、コイルばね30の他に、皿ばね、ウェーブワッシャやゴム等といった附勢力を発揮可能な弾性体を使用することも可能である。さらに、この正面室Sは、上記した挿通孔23cと軸部28aとの間に形成される環状の隙間Gと流路5を介してリザーバRに連通されている。なお、正面室SとリザーバRとの連通は、挿通孔23cと軸部28aとの間の隙間Gによって行う他、たとえば、底部23aに孔を設けて行うようにしてもよく、上記構成に限定されるものではない。正面室Sが閉鎖された空間であると、弁体22が弁座21側へ移動する際に圧縮されて圧力が上昇して、当該弁体22の動きを抑制するように機能するため、本実施の形態の緩衝器1のように、正面室SをリザーバRや緩衝器1の収縮時において低圧となる伸側室R1へ連通してさせておくとよい。

【0042】

また、弁体22が背圧室Bの圧力を受ける受圧面積を弁座21の内周の横断面積よりも大きく設定してある。つまり、弁体22の背圧室Bに圧側室R2の圧力が導入される場合、背圧室B内の圧力を受けて弁体22を図2中下方へ押し下げる力は、弁体22が弁座21へ着座し圧側室R2の圧力を弁頭28cで受けることにより発生する弁体22を図2中上方へ押し上げる力より大きくなるようになっている。具体的には、この実施の形態の場合、弁体22が弁孔H内をストロークすると、シャフト29も軸受部24aに対して軸方向へストロークするが、このストロークする際にバルブケース20に設けた軸受部24aの内周にシャフト29が摺接する範囲を摺接部29a(図2中網掛け部分)とすると、本実施の形態の緩衝器1では、弁体22の弁孔Hの内周に摺接する部位の最大横断面積、この場合、フランジ28bの横断面積からこの摺接部29aの横断面積を引いた面積を弁座21の内周の横断面積よりも大きくしてある。ここで、横断面とは、軸方向に対して垂直横方向(図2中では左右方向)へ切断した際の断面であって、この断面の面積を横断面積と定義している。なお、シャフト29の外周形状およびフランジ28bの外周形状は、この場合、円形としているが、これに限定されるものではない。

【0043】

アクチュエータAは、この場合、アクチュエータ本体31と、アクチュエータ本体31に対して軸方向に移動可能な可動部32とを備えている。アクチュエータ本体31としては、たとえば、回転型のモータと、モータのロータに連結され回転部材と回転部材の回転によって軸方向の直線運動を呈する直動部材とでなる運動変換機構とを備えて構成されてもよい。運動変換機構としては、たとえば、送り螺子機構やラックアンドピニオンといった機構等を採用できる。また、アクチュエータAは、リニアモータやソレノイドとされてもよく、その場合、ステータをアクチュエータ本体31とし、可動子を可動部32とすればよい。

【0044】

そして、可動部32をバルブケース20側へ向けて、アクチュエータ本体31をハウジング9の大径部9b内に収容し、ハウジング9の大径部9bの開口端内周にリングナット33を螺着することで、アクチュエータ本体31がリングナット33とハウジング9とで挟持されてハウジング9の大径部9b内に固定される。

【0045】

上記のようにアクチュエータ本体31をハウジング9に固定しても、可動部32は、ハウジング9に対しては何ら固定されておらず、ハウジング9内で軸方向に移動することができる。また、可動部32の先端は、シャフト29の他端に当接しており、アクチュエータAが可動部32を弁体22側へ移動させるように推力を与えると、シャフト29を介して弁本体28へ当該推力が伝達され弁体22を弁座21方向へ駆動することができる。なお、この実施の形態の場合、弁体22を弁座21から遠ざかる方向へ附勢する弾性体としてコイルばね30が設けられているので、可動部32とシャフト29とは固定的に連結せずとも、可動部32とシャフト29との接触が保たれ、アクチュエータAの推力の弁体22への伝達が可能であり、また、この場合には、シャフト29と弁本体28とが分離されて互いに独立した部品として構成されてもよい。なお、本実施の形態のようにシャフト29と弁本体28とが一体とされることに加えて、シャフト29を可動部32に固定的に連結する場合、弁体22を附勢する弾性体を要せずにアクチュエータAのみで弁体22を軸方向に駆動して弁座21に対して遠近させることができるので、このような場合には、弾性体を廃止することもできる。

【0046】

そして、アクチュエータAで弁体22を弁座21側へ向けて押し下げ駆動すると、弁体22の弁頭28cが弁座21に着座させることができ、このように弁頭28cが弁座21に着座すると流路5が遮断される。この状態からアクチュエータAにおける可動部32をアクチュエータ本体31側へ駆動すると、弁体22がコイルばね30によって押し上げられるので、弁体22が弁座21から離間する方向へ移動し、弁頭28bと弁座21との間に環状隙間が生じて流路5が開放されるようになっている。つまり、アクチュエータAを駆動することで、弁体22を弁座21に対して進退させることができ、流路5の流路面積を変化させることができるようになっている。つまり、弁体22と弁座21の位置関係によって流路5の流路面積を変更でき、弁体22を弁座21から最も遠ざけると流路5の流路面積が最大となり弁体22が弁座21に着座する、つまり、弁頭28cが弁座21に当接すると流路5が完全に遮断されて流路面積が0となる。流路5が開放状態である場合、圧側室R2とリザーバRとが連通される状態におかれ、緩衝器1が伸長作動を呈すると、液体は流路5を通過してリザーバRへ排出され、流路5の流路面積に応じて液体の流れに抵抗が与えられる。

【0047】

このように構成された減衰バルブVの各部材を組み立てる手順としては、たとえば、弁体22をコイルばね30とともにケース部材23内に挿入し、シャフト29にストッパ26とシール部材25を装着して、ケース部材23を開口端側からガイド部材24内に圧入する。すると、バルブケース20と弁体22とがアッセンブリ化されるので、これをハウジング9に螺着し、アクチュエータAをリングナット33でハウジング9に固定すればよい。このように、バルブケース20と弁体22とがカートリッジ化されるので、緩衝器1への組み付けが容易となり、弁体22の弁頭28cの形状が異なるカートリッジを複数用意しておくことで、カートリッジ交換を行えば減衰力特性も容易に変更することができる。なお、ケース部材23をガイド部材24へ圧入せずに嵌合に留める場合には、弁体22とケース部材23を独立に交換が可能となるので、この場合、減衰力特性の変更は弁体22或いはケース部材23の交換することで行うことが可能となる。

【0048】

なお、この実施の形態の場合、弁体22を構成する弁本体28とシャフト29とが一体化されているので、シャフト29にストッパ26とシール部材25を先んじて組み付けておくことで、これらのガイド部材24に対する調芯が容易となるので、ケース部材23のガイド部材24への組み付けも非常に簡単となり、弁体22をバルブケース20にカートリッジ化した後にシャフト29が脱落する心配もない。

【0049】

ケース部材23とガイド部材24は、上記構成に限定されるものではなく、シート部材23とガイド部材24とが圧入や螺合等により固定的に締結されるようにしておけば、ケース20と弁体22とがカートリッジ化されて上記の利点を享受することができる。またさらに、本実施の形態におけるバルブケース20がハウジング9と別部品としてあるが、これらを一部品で構成するようにしてもよい。

【0050】

つづいて、上述のように構成された緩衝器1及び減衰バルブVの動作について説明する。この緩衝器1の場合、シリンダ2に対してピストン3が図1中上方へ移動する伸長時には、ピストン3によって圧縮される伸側室R1から圧側室R2へ移動する液体の流れに減衰通路13で抵抗を与えるようになっている。つまり、緩衝器1は、この実施の形態にあっては、伸長時に減衰通路13によって伸側減衰力を発揮する。この場合、流路5には、液体が流れないようになっているので、減衰バルブVは伸側減衰力の発生には関与しない。なお、伸長時に拡大する圧側室R2には、ボトム部材14に設けた吸込通路16を介してリザーバRから液体が供給されて、緩衝器1の伸長時にシリンダ2内からピストンロッド4が退出することで生じるシリンダ2内の容積変化が補償される。

【0051】

反対に、シリンダ2に対してピストン3が図1中下方へ移動する収縮時には、ピストン3によって圧縮される圧側室R2から伸側室R1へ移動する液体の流れに減衰通路13で抵抗を与えるとともに、シリンダ2内へピストンロッド4が侵入することで生じるシリンダ2内の容積減少分の液体が圧側室R2からボトム部材14の圧側減衰通路15と減衰バルブVを介してリザーバRへ排出されてシリンダ2内の体積変化が補償されるので、この圧側減衰通路15と減衰バルブVによっても液体の流れに抵抗を与えることになる。このように緩衝器1の収縮時には、減衰通路13および圧側減衰通路15の他に減衰バルブVが開いていれば減衰バルブVでも圧側減衰力を発揮する。そして、減衰バルブVにおいて、弁体22を駆動することで流路5の流路面積を可変にすることができるので、この緩衝器1では、収縮時における圧側減衰力を調節することができるようになっている。

【0052】

このように、この緩衝器1では、減衰バルブVで流路5に流れる液体の流れに与える抵抗を変化させることで圧側減衰力を調整することができるが、この緩衝器1の減衰バルブVにあっては、弁体22の弁頭28cの先端を常に弁座21の内周側に突出させてあって、この弁頭28cの先端からパイロット通路Pが開口している。したがって、背圧室Bには、常に、圧側室R2内の圧力が伝播するようになっている。

【0053】

そして、車両が急制動するなどして緩衝器1の収縮速度が高速となり圧側室R2の圧力が高圧となると、減衰バルブVにおける背圧室B内にパイロット通路Pを介して圧側室R2内の圧力が伝播し、弁体22が背圧室B内の圧力を受けてコイルばね30のばね力に抗して図2中下方となる弁座21側へ押し下げられて、最終的には、弁座21に着座して流路5を遮断する。背圧室Bの圧力を受ける受圧面積は、弁座21の内周の横断面積よりも大きく設定してあるので、緩衝器1の収縮時において圧側室R2の圧力が大きくなればなるほど、弁体22を弁座21へ向けて押し下げる力が大きくなるので、圧側室R2の圧力に応じて流路5の流路面積を減じることになる。背圧室B内に流れ込む液体は、絞り通路Oを通過してリザーバRへ排出され、正面室Sが弁体22の弁座21側への移動によって生じる容積の減少は、液体が上記した環状の隙間Gから流路5の弁座21より下流に流れてリザーバRへ排出される。

【0054】

このように、緩衝器1は、車両が急制動する場合には、流路5の流路面積を自動的に減少させることができるので、圧側減衰力を大きくして車両のノーズダイブを抑制することができる。

【0055】

そして、流路5の流路面積を減少させるに当たって、アクチュエータAなどの駆動源に頼ることがないので、小型のアクチュエータAを使用することが可能となるとともに、センサ類の設置が不要であるから、緩衝器1のコストを低く抑えることができる。アクチュエータAの設置は任意であり、急制動時以外における弁体22と弁座21との距離の調整は手動で行う構造を採用することも可能である。

【0056】

このようにアクチュエータAを大出力なものとする必要がなくなり、アクチュエータAの大型化を回避できるから、緩衝器1の車両への搭載性も損なわれることがない。

【0057】

なお、弁座21に弁体22が着座して流路5が閉ざされても、パイロット通路P、背圧室Bおよび絞り通路Oを介して圧側室R2からリザーバRへ液体が流れるが、絞り通路Oにおける抵抗を充分に大きくしてあり、ノーズダイブの抑制ができる程度の大きさの圧側減衰力を発生が可能となっている。絞り通路Oを設けずに背圧室BをリザーバRへ連通しないようにすることも可能であるが、絞り通路Oを設けて背圧室BとリザーバRとを連通することで、緩衝器1が収縮から伸長へ転じたり収縮時にあってもピストン速度が低下したりして圧側室R2内の圧力が減少する場合、弁体22を弾性体としてのコイルばね30で弁座21から後退させる際に背圧室B内の圧籠りが解消でき、速やかに弁体22を弁座21から後退させることができる。よって、急制動で圧側室R2内の圧力が高圧となり背圧室Bの圧力の作用で弁座21に弁体22が接近し着座し、ノーズダイブが抑制された後にもかかわらず、弁座21に弁体22が着座した状態が長時間に亘って継続してしまい圧側減衰力が過剰となってしまうこともない。

【0058】

また、正面室Sは、隙間Gを介してリザーバRに連通されていて密閉されないので、背圧室B内の圧力で弁体22を弁座21へ着座させる際に、正面室Sの内部圧力が容積減少によって上昇して弁体22の上記移動を妨げることがないので、急制動時には流路面積を確実に減少させることができ、ノーズダイブを確実に抑制することができる。

【0059】

なお、背圧室Sの圧力の作用によって弁体22を弁座21へ向けて接近させ得る圧力室R2の圧力は、絞り通路Oの流路面積、隙間Gの流路面積、弾性体におけるコイルばね30、弁体22の背圧室Sの圧力を受ける受圧面積、弁体22の流路5側から圧力室R2の圧力を受ける受圧面積(弁座21の内周の横断面積)によって設定することができる。よって、これらの設定で減衰バルブVの閉弁圧(背圧室Sの圧力によって弁座21に弁体22を着座させ得る圧力)を設定することができる。上記閉弁圧は、たとえば、減衰バルブVが流路5を最大開放している状態、つまり、弁体22が弁座21から最も遠ざかっている状態において、車両が急制動を行ったときに圧力室R2の圧力が到達する圧力の値に設定すればよいが、これに限定されるものではない。

【0060】

本実施の形態の緩衝器1は、弁体22を駆動するアクチュエータAを備え、弁体22が弁本体28と、バルブケース20に摺動自在に軸支され弁孔H外へ突出して弁本体28にアクチュエータAの推力を伝達するシャフト29とを備えており、アクチュエータAを液体から隔離することができ、弁本体28とシャフト29とアクチュエータAとが分離されている場合には、弁本体28、アクチュエータAとシャフト29の調心をシビアに行う必要がなく、組立が容易となる。

【0061】

バルブケース20が、弁体22が挿通される開口を有する底部23aと弁体22の外周に設けたフランジ28bが摺接する筒部とを有する有底筒状のケース部材23と、筒状であって内方にシャフト29を軸支する軸受部24aを備えるとともに内方にケース部材23が開口端側から圧入されるガイド部材24とを備えたので、バルブケース20と弁体22とをアッセンブリしてカートリッジ化することができ、緩衝器1の組立が簡単となる。また、減衰力特性の変更は、バルブケース20と弁体22のカートリッジを変更するだけでより簡単に行える。

【0062】

そして、本実施の形態の緩衝器1にあっては、弁体22と、ケース部材23における底部23aとの間に弁体22を弁座21から遠ざかる方向へ附勢する弾性体を設けているので、アクチュエータAと弁体22とを固定的に連結する必要がないため、アクチュエータAと弁体22との調心を高精度に行う必要がなく、加工コストが低減されるとともに、弁体22とアクチュエータAの厳密な位置決めをせずに組立を行っても減衰力調整を正確に行うことができる。

【0063】

また、本実施の形態の緩衝器1にあっては、ガイド部材24の軸受部24aの弁孔H側にシャフト29の摺動部29aの外周に摺接する環状のシール部材25を積層し、ガイド部材24の軸受部24aとケース部材23との間でシール部材25の抜けを防止する環状のストッパ26を挟持したので、シール部材25も弁体22とともにバルブケース20にカートリッジ化されるので、緩衝器1の組立加工がより一層簡単となる。

【0064】

さらに、本発明の緩衝器1にあっては、内部にバルブケース20とアクチュエータAとを着脱自在に収容するハウジング9を備えているので、バルブケース20やアクチュエータAの交換が容易となり、減衰力特性の変更やメンテナンスを簡単に行うことができる。

【0065】

以上のように、本実施の形態における緩衝器1は、圧側減衰力を調整することができるが、流路5が圧側室R2と伸側室R1を連通するようにして、この流路5の途中に上記した減衰バルブVを設けることも可能である。つまり、緩衝器1が収縮する際にのみ流路5が流体の通過を許容するように設定して、緩衝器1の圧側減衰力を発生する減衰力発生要素として機能するようにすればよい。

【0066】

また、ピストンロッド4の先端に弁体22、バルブケース20及びアクチュエータAを収容したハウジング9を設け、流路5は、ピストンロッド4を貫通して緩衝器1内の圧側室R2或いは伸側室R1とシリンダ2外に設けたリザーバRとを連通し、鞍乗り型車両の車体に連結される車体側チューブ10と、鞍乗り型車両の車輪に連結される車輪側チューブ11とを設け、上記ハウジング9を介して緩衝器1におけるピストンロッド4を車体側チューブ10へ連結するとともにシリンダ2を車軸側チューブ11へ連結し、アクチュエータAをハウジング9に固定して車体側チューブ10から突出させて配置することで、弁体22とアクチュエータAとを至近に配置して長尺なコントロールロッドなどを介さずに弁体22を駆動でき、部品点数の削減が図れるとともに弁体22をより正確に駆動できるので減衰力制御性が向上するとともに、アクチュエータAへの外部からの給電も容易となり利便性および汎用性が向上する。

【0067】

以上で、本発明の実施の形態についての説明を終えるが、本発明の範囲は図示されまたは説明された詳細そのものには限定されないことは勿論である。

【産業上の利用可能性】

【0068】

本発明は緩衝器に利用できる。

【符号の説明】

【0069】

1 緩衝器

2 シリンダ

3 ピストン

4 ピストンロッド

5 流路

9 ハウジング

20 バルブケース

21 弁座

22 弁体

23 ケース部材

23a 底部

23b 筒部

23c 挿通孔

24 ガイド部材

24a 軸受部

25 シール部材

26 ストッパ

28 弁体

28a 軸部

28b フランジ

28c 弁頭

29 シャフト

30 弾性体としてのコイルばね

A アクチュエータ

B 背圧室

H 弁孔

O 絞り通路

P パイロット通路

R リザーバ

R1 伸側室

R2 圧側室

S 正面室

V 減衰バルブ

【特許請求の範囲】

【請求項1】

収縮時に圧縮される圧側室を伸側室或いはリザーバへ連通する流路と、流路の途中に設けた環状の弁座と、上記弁座に遠近可能な弁体とを備えた減衰バルブを有する緩衝器において、

上記弁体が摺動自在に挿入される弁孔を有するバルブケースと、

上記弁孔内に上記弁体で区画されて内部の圧力で当該弁体を上記弁座へ向けて附勢する背圧室と、

上記背圧室を圧側室へ連通するパイロット通路とを備えたことを特徴とする緩衝器。

【請求項2】

上記弁体を軸方向に駆動するアクチュエータを備え、上記弁体は、弁本体と、上記バルブケースに摺動自在に軸支され上記弁孔外へ突出して上記弁本体に上記アクチュエータの推力を伝達するシャフトとを備えたことを特徴とする請求項1に記載の緩衝器。

【請求項3】

上記バルブケースが、上記弁体が挿通される挿通孔を有する底部と上記弁体の外周に設けたフランジが摺接する筒部とを有する有底筒状のケース部材と、筒状であって内方に上記シャフトを軸支する軸受部を備えるとともに内方に上記ケース部材が開口端側から圧入されるガイド部材とを備えたことを特徴とする請求項2に記載の緩衝器。

【請求項4】

上記弁体と上記ケース部材における底部との間に上記弁体を上記弁座から遠ざかる方向へ附勢する弾性体を設けたことを特徴とする請求項3に記載の緩衝器。

【請求項5】

上記ガイド部材の軸受部の上記弁孔側に上記シャフトの摺動部の外周に摺接する環状のシール部材を積層し、上記ガイド部材の軸受部とケース部材との間で上記シール部材の抜けを防止する環状のストッパを挟持したことを特徴とする請求項3または4に記載の緩衝器。

【請求項6】

上記弁本体と上記シャフトは一体化されていることを特徴とする請求項2から5のいずれか一項に記載の緩衝器。

【請求項7】

内部に上記バルブケースと上記アクチュエータとを着脱自在に収容するとともに上記弁座を有するハウジングを備えたことを特徴とする請求項2から6のいずれか一項に記載の緩衝器。

【請求項8】

シリンダと、当該シリンダ内に摺動自在に挿入されて当該シリンダ内に上記圧側室と上記伸側室とを区画するピストンと、上記シリンダ外へ設けたリザーバと、一端が上記ピストンに連結されるとともに他端が上記シリンダの外へ突出するピストンロッドとを備え、上記流路は、上記ピストンロッドを貫通して上記圧側室を上記リザーバへ連通し、内部に上記ケースと上記アクチュエータとを着脱自在に収容するハウジングを上記ピストンロッドの先端に設けたことを特徴とする請求項7に記載の緩衝器。

【請求項9】

上記弁体は、先端が上記弁座内に出入りして上記弁座に離着座可能な弁頭を備え、上記パイロット通路は、上記弁頭の先端から開口して上記背圧室へ通じることを特徴とする請求項1から8のいずれか一項に記載の緩衝器。

【請求項10】

背圧室は絞り通路を介して上記伸側室或いは上記リザーバへ連通されることを特徴とする請求項1から9のいずれか一項に記載の緩衝器。

【請求項1】

収縮時に圧縮される圧側室を伸側室或いはリザーバへ連通する流路と、流路の途中に設けた環状の弁座と、上記弁座に遠近可能な弁体とを備えた減衰バルブを有する緩衝器において、

上記弁体が摺動自在に挿入される弁孔を有するバルブケースと、

上記弁孔内に上記弁体で区画されて内部の圧力で当該弁体を上記弁座へ向けて附勢する背圧室と、

上記背圧室を圧側室へ連通するパイロット通路とを備えたことを特徴とする緩衝器。

【請求項2】

上記弁体を軸方向に駆動するアクチュエータを備え、上記弁体は、弁本体と、上記バルブケースに摺動自在に軸支され上記弁孔外へ突出して上記弁本体に上記アクチュエータの推力を伝達するシャフトとを備えたことを特徴とする請求項1に記載の緩衝器。

【請求項3】

上記バルブケースが、上記弁体が挿通される挿通孔を有する底部と上記弁体の外周に設けたフランジが摺接する筒部とを有する有底筒状のケース部材と、筒状であって内方に上記シャフトを軸支する軸受部を備えるとともに内方に上記ケース部材が開口端側から圧入されるガイド部材とを備えたことを特徴とする請求項2に記載の緩衝器。

【請求項4】

上記弁体と上記ケース部材における底部との間に上記弁体を上記弁座から遠ざかる方向へ附勢する弾性体を設けたことを特徴とする請求項3に記載の緩衝器。

【請求項5】

上記ガイド部材の軸受部の上記弁孔側に上記シャフトの摺動部の外周に摺接する環状のシール部材を積層し、上記ガイド部材の軸受部とケース部材との間で上記シール部材の抜けを防止する環状のストッパを挟持したことを特徴とする請求項3または4に記載の緩衝器。

【請求項6】

上記弁本体と上記シャフトは一体化されていることを特徴とする請求項2から5のいずれか一項に記載の緩衝器。

【請求項7】

内部に上記バルブケースと上記アクチュエータとを着脱自在に収容するとともに上記弁座を有するハウジングを備えたことを特徴とする請求項2から6のいずれか一項に記載の緩衝器。

【請求項8】

シリンダと、当該シリンダ内に摺動自在に挿入されて当該シリンダ内に上記圧側室と上記伸側室とを区画するピストンと、上記シリンダ外へ設けたリザーバと、一端が上記ピストンに連結されるとともに他端が上記シリンダの外へ突出するピストンロッドとを備え、上記流路は、上記ピストンロッドを貫通して上記圧側室を上記リザーバへ連通し、内部に上記ケースと上記アクチュエータとを着脱自在に収容するハウジングを上記ピストンロッドの先端に設けたことを特徴とする請求項7に記載の緩衝器。

【請求項9】

上記弁体は、先端が上記弁座内に出入りして上記弁座に離着座可能な弁頭を備え、上記パイロット通路は、上記弁頭の先端から開口して上記背圧室へ通じることを特徴とする請求項1から8のいずれか一項に記載の緩衝器。

【請求項10】

背圧室は絞り通路を介して上記伸側室或いは上記リザーバへ連通されることを特徴とする請求項1から9のいずれか一項に記載の緩衝器。

【図1】

【図2】

【図2】

【公開番号】特開2013−108581(P2013−108581A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254996(P2011−254996)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]