減酸素素子、減酸素装置及び冷蔵庫

【課題】 実施形態は、長期間動作による減酸素能力の低下を軽減した減酸素素子、減酸素装置及び冷蔵庫を提供することを目的とする。

【解決手段】実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

【解決手段】実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

【発明の詳細な説明】

【技術分野】

【0001】

実施形態は、減酸素素子、減酸素装置及び冷蔵庫に関する。

【背景技術】

【0002】

空気中に含まれている酸素は、魚や肉の油脂分の酸化をはじめ、食品を劣化させる要因のひとつになっている。野菜や果物の保存では空気雰囲気を制御する、いわゆるCA(Controlled Atmosphere:雰囲気制御)貯蔵のように、貯蔵庫内の炭酸ガス濃度を高め、酸素濃度を減少させ、野菜や果物を一種の窒息状態とすることで代謝を抑制し長期保存する方法が知られている。酸素濃度を調整する手段としては、例えば、冷蔵庫の野菜室の背面に、酸素濃度を少なくすることができる脱酸素装置を設けている。この脱酸素装置は、固体高分子電解質膜とそれを挟む二つの電極とを備え、これら一対の電極間に電流が通じると、アノード側で酸素が発生する一方で、カソード側に存在する酸素は電極反応によって失われる。そのため、この作用を利用して野菜室内部にある酸素の濃度を減少させている。

【0003】

しかしながら上記構成の減酸素装置を有した冷蔵庫の減酸素素子では、カソードで酸素が消費される際に生成される水がカソードで停滞する、いわゆるカソードフラッディング現象が発生する。その結果、排出されない水によりカソードの細孔構造が閉塞されると、カソード触媒層への酸素の供給が損なわれ、減酸素反応にかかる過電圧が増大し、減酸素能力の低下を招くという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−243103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実施形態は、長期間動作による減酸素能力の低下を軽減した減酸素素子、減酸素装置及び冷蔵庫を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

【図面の簡単な説明】

【0007】

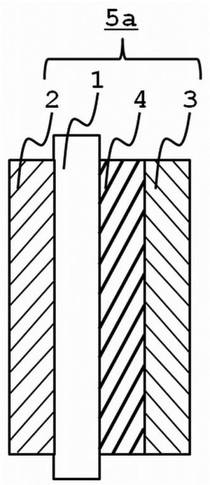

【図1】実施形態の減酸素素子を模式的に示す断面図である。

【図2】実施形態の減酸素素子を模式的に示す断面図である。

【図3】実施形態の減酸素素子を模式的に示す断面図である。

【図4】実施形態の減酸素素子の一部の断面を示すSEM像である。

【図5】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図6】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図7】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図8】実施形態の減酸素素子を有する減酸素素子を備えた冷蔵庫を模式的に示す図である。

【発明を実施するための形態】

【0008】

以下、必要に応じて図面を参照しながら、この発明の一実施の形態に係る減酸素素子、減酸素素子を有する減酸素素子と減酸素素子を有する減酸素素子を備えた冷蔵庫を説明する。

【0009】

実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

図1〜図3は、実施形態にかかる減酸素素子の断面図である。図1の減酸素素子5aは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とカソード3との間に挟まれる板状粒子層4を有するものである。図2の減酸素素子5bは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とアノード2との間に挟まれる板状粒子層4を有するものである。図3の減酸素素子5cは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とカソード3との間および電解質膜1とアノード2との間の両方に挟まれる板状粒子層4を有するものである。

【0010】

以下、図1〜図7の断面図に示した実施形態の減酸素素子の特徴などに関して、実施形態の減酸素素子を例に説明する。

【0011】

図5は、図1に示す実施形態の減酸素素子5aを有する減酸素装置の一例を示す。

図5において、アノード2とカソード3との間に配置された水素イオンを伝導する電解質膜1を有している。電解質膜1とカソード3との間に、板状粒子層4が配置されている。カソード3は、例えば、カソード触媒層5、カソード導電性多孔質層6とガス拡散層7とで構成されている。アノード2は、カソード3と同等の構造を採用することができるため、図では割愛する。アノード2とカソード3の外側には、それぞれアノード集電体8およびカソード集電体9が設けられている。アノード集電体8およびカソード集電体9は外部電源と接続されている。減酸素素子5aはアノード容器10とカソード容器11とで挟持されている。アノード容器11には、減酸素反応に利用される水をアノード室12に供給する水取入口14と減酸素反応で生成する酸素をアノード室12から排気する酸素排気口15が設けられている。カソード容器11には、減酸素反応に利用される空気(酸素)をカソード室13に供給する空気取入口16と減酸素反応で生成する水をカソード室13ら排水する排水口17が設けられている。水取入口14、酸素排気口15、空気取入口16と排水口17は図4の断面図に示すもの以外に種々の構成が考えられる。

図4は実施形態の減酸素素子5aの一部の断面を示すSEM(Scanning Electron Microscop:走査型電子顕微鏡)像である。本実施形態においては、カソード3のカソード触媒層5と高分子電解質1との間に、板状粒子4aとプロトン伝導性高分子からなる板状粒子層4を有している。この板状粒子層4の詳細については、後述する。

図6は、図2に示す実施形態の減酸素素子5bを有する減酸素装置の一例を示す。図5と構成が同一の構成については、説明を割愛する。

図6において、電解質膜1とアノード2との間に、板状粒子層4が配置されている。

図7は、図3に示す実施形態の減酸素素子5cを有する減酸素装置の一例を示す。図5と構成が同一の構成については、説明を割愛する。

図7において、電解質膜1とカソード3との間および電解質膜1とアノード2との間に、板状粒子層4が配置されている。

本実施形態においては、図5〜7のいずれの構成も採用することができるが、特に、高分子電解質膜1とカソード3との間に板状粒子層4を配置した構成が好ましい。

以下に、各構成について説明する。

【0012】

まず、減酸素素子における減酸素機能について説明する。

アノード2に水、カソード3に空気(酸素と水素)を供給して、減酸素装置に通電することによって、アノード2では式(1)のように、水が電気分解され酸素とプロトン(H+)および電子(e−)とが生成する。このとき発生するプロトン(H+)は高分子電解質膜1を通り、電子(e−)は外部回路を通ってカソード3に達する。カソード3では式(2)の反応により空気中の酸素が水になることでカソード3のある領域内の酸素濃度が減少する。

【0013】

【化1】

式(1)

【0014】

【化2】

式(2)

【0015】

さらに前記プロトン(H+)とともに数分子程度の水分子がアノード2からカソード3に移動する。したがって、カソード3では式(2)の反応により生成する水とともに、さらに余分な水がアノード2から移動するため、カソード3では水が過剰となりアノード2では水が不足することになる。アノード2では水が反応に必要な物質であることや、カソード3では過剰な水が除去されずに停滞した場合、カソード3での反応に必要な物質である酸素が供給できなくなる。これらのことなどから、カソード3で生成した水はアノード2に還流させる必要があるとともに、アノード2からカソード3にプロトン(H+)とともに移動する水の透過を抑制する対策が必要になる。

【0016】

実施形態におけるアノード2は、アノード触媒層(図示せず)として、水を電気分解する能力を有した触媒(アノード触媒)が含有されていればよい。この触媒は基材に担持されていることが好ましい。水電解触媒としては、たとえば、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)などの電気伝導性貴金属酸化物と酸化チタン(TiO2)、酸化スズ(SnO2)、酸化タンタル(Ta2O5)、などのマトリックス酸化物との複合酸化物があり、触媒の活性、耐久性、コストなどを勘案して選択すればよく、これらに限定されるものではない。具体的には、RuO2‐TiO2、RuO2‐IrO2、RuO2‐IrO2‐TiO2、RuO2‐SnO2、RuO2‐Ta2O5、IrO2‐Ta2O5などが挙げられる。

【0017】

アノード触媒を担持する基材としては、電気伝導性、電気化学的な安定性、触媒との密着性などを考慮して選択すればよい。たとえば、電解工業の分野で利用実績のあるチタンなどのエキスパンドメタル、パンチングメタルなどを用いることができる。このようなチタン表面に前述の複合酸化物薄膜で被覆した電極は寸法安定性(DSA:Dimensionally Stable Anode)電極と呼ばれている。

【0018】

実施形態に用いられるアノード2の具体的な製造方法の例としては、塗布法、浸漬法、スプレー法などの公知の手法で製造される。たとえば、表面を粗面化、活性化させるため80度の10%シュウ酸水溶液にチタンのエキスパンドメタル(厚さ500μ、開孔率30%)を1時間浸漬した後、洗浄し、モル比でTa:Ir=0.3:0.7の塩化イリジウムと塩化タンタルを溶解したブタノール溶液に、この基材を浸漬する工程、空気中で60度で10分間、乾燥する工程、空気中で450℃で10分間、焼成する工程の各工程を複数回、繰り返し、チタンメッシュ表面に酸化イリジウム−酸化タンタルの複合酸化物が0.01mg/cm2となるように製造する。なお、触媒担持量はチタンメッシュの質量変化から求めることができる。

【0019】

実施形態におけるカソード3は触媒層5、導電性多孔質層6(MPL:Micro Porous Layer)、ガス拡散層7(GDL:Gas Diffusion Layer)より構成されることが好ましい。

【0020】

カソード触媒層5には、酸素を還元する能力を有した触媒(カソード触媒)が含有されていればよい。カソード触媒層5はカソード触媒とプロトン伝導性バインダーとで形成された多孔質層であることが好ましい。カソード触媒としては貴金属粒子と貴金属合金粒子のいずれかまたは両方が導電性担体に担持された形態が好ましい。

【0021】

前記貴金属粒子としては、特に制限されないが、白金(Pt)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、イリジウム(Ir)よりなる群から選択される少なくとも一種の貴金属からなるものが好ましい。

【0022】

また、触媒の耐溶解性、活性等などを向上させるために、触媒成分として貴金属合金粒子を用いても良い。貴金属合金粒子としては、特に制限されないが、二種以上の貴金属元素のみからなる合金、貴金属元素とその他の金属元素とを含む合金などが挙げられる。

【0023】

貴金属合金粒子は、高い触媒活性が得られることから、Ptを基体とした貴金属合金触媒が好ましい。前記貴金属合金触媒として、具体的には、Ru、Rh、Pd、IrなどのPt以外の貴金属、チタン(Ti)、バナジウム(V)、クロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)からなる群から選ばれる一種以上の金属元素と、Ptとの合金が好ましい。

前記貴金属合金粒子の合金組成は、合金化する金属元素の種類にもよるが、Ptが30〜95原子%、合金化する金属元素が5〜70原子%とするのが良い。

【0024】

なお、合金とは、複数の金属元素あるいは金属元素と非金属元素から成る金属的性質を有しているものの総称である。合金には、完全に溶け込んでいる固溶体、結晶レベルでは成分の金属元素がそれぞれ独立している共晶、原子のレベルで一定割合で結合した金属間化合物などがあるが、本発明においてはいずれかに限定されるものではない。

【0025】

貴金属粒子および/または貴金属合金粒子を担持する導電性担体としては、電気伝導性、ガス拡散性、触媒との密着性などを考慮して選択すればよい。たとえば、ファーネスブラック、チャンネルブラック、およびアセチレンブラック、バルカン(キャボット社登録商標)、ケッチェンブラックなどのカーボンブラック、活性炭、黒鉛を用いることができる。最近、ナノカーボン材料、例えば、ファイバー状、チューブ状、コイル状などが開発されており、これらを使用しても良い。

【0026】

前記導電性担体の比表面積は、触媒を高分散担持させるのに十分な比表面積であればよい。50m2/g〜1400m2/gである。比表面積があまり小さいと導電性担体への触媒成分の分散性が低下して十分な発電性能が得られない恐れがあり、逆に、比表面積があまり大きいと触媒成分の有効利用率が低下する恐れがある。そのため前記範囲とした。好ましい比表面積は80m2/g〜1200m2/gであり、さらに好ましくは100m2/g〜1000m2/gである。

【0027】

導電性担体に貴金属粒子および/または貴金属合金粒子を担持させたカソード触媒において、触媒成分として貴金属粒子および貴金属合金粒子の双方を用いる場合、貴金属粒子および貴金属合金粒子は、同じ導電性材料に担持されても良く、異なる導電性材料にそれぞれを担持させても良い。

【0028】

触媒組成物の導電性材料に貴金属粒子および/または貴金属合金粒子を担持させたカソード触媒において、貴金属粒子および/または貴金属合金粒子などの金属成分の担持量は、酸素還元触媒の全量に対して、10〜90質量%であることが好ましい。これは金属成分の担持量があまり少ないと、単位質量あたりの触媒活性が低下して所望の発電性能を得るために多量の電極触媒が必要となり、また触媒層における反応物質の拡散性が低下するため好ましくない。逆にその担持量があまり多いと、触媒成分の導電性材料上での分散度が下がり、担持量が増加する割に発電性能の向上が小さく経済上での利点が低下する恐れがある。したがって、前記担持量は前記範囲とした。好ましい担持量は20〜80質量%であり、より好ましくは30〜70質量%である。

【0029】

実施形態に係わるカソード触媒は、含浸法、沈殿法、コロイド法などの公知の溶液法を利用して製造することが可能である。触媒粒子がナノ微粒子であると、最も高い活性が得られる。触媒粒子の平均粒径は10nm以下であることが望ましい。これは、10nmを超えると、触媒の活性効率が著しく低下する恐れがあるからである。さらに好ましい範囲は、0.5〜10nmである。0.5nm未満にすると、触媒合成プロセスの制御が困難で、触媒製造コストが高くなるからである。なお、触媒粒子には、平均粒径が10nm以下の微粒子を単独で使用しても良いが、この微粒子からなる一次粒子の凝集体(二次粒子)を使用しても良い。

【0030】

実施形態に用いられるカソード触媒の具体的な製造方法の例としては、公知の手法で製造される。たとえば、塩化白金酸を溶解した水溶液にアセチレンブラックを分散させ、そこに炭酸水素ナトリウムを滴下して、溶液のpHを7〜8にすることで、アセチレンブラックにPtの酸化物を担持する。溶液から固体分をろ過により分離し、硫酸水溶液で洗浄した後、60℃(大気中)で乾燥する。得られた固体を粉砕し、水素ガスで還元処理をしてアセチレンブラック上にPtを担持する。Ptの担持量は10質量%である。

【0031】

なお、実施形態における触媒の結晶構造は、X線回折分析(XRD:X‐ray diffraction)における回折ピークを帰属することで確認できる。本発明においては、X線回折分析(XRD)装置にRigaku製、RINT1200を使用した。

試料は、合成された触媒や燃料電池のカソードに使用されている触媒層の一部を削りだした粉末試料でも評価が可能である。

分析試料はメノウ乳鉢で粉砕し、45μmのフルイを通過した粉末を用いた。測定は、ガラス製の試料板(試料部の大きさ;縦20mm×横20mm×深さ0.2mm)にガラス板を用いて分析試料が試料板表面と平滑になるように充填した。

【0032】

測定条件は以下の通りである。その他の測定手法に関する詳細は理学電気(株)発行「X線回折の手引(改訂第三版)」を参考にして行っている。

管球:Cu

管電圧:40kV

管電流:40mA

発散スリット:1deg

散乱スリット:1deg

受光スリット:0.30mm

サンプリング角度:0.020deg

スキャンスピード:2 deg/min

【0033】

実施形態における触媒成分の平均粒径は、X線回折分析(XRD)における触媒成分の最強回折ピークの半値幅より求められる結晶子径より算出できる。算出に用いたのはScherrerの式である。

なお、試料から触媒を取り出す際には、製品の表面の最大面積を有する面の実質的に中央部断面の試料を用いる。

【0034】

なお、実施形態における貴金属触媒の組成分析は、誘導結合プラズマ発光分光法(ICP:Inductively Coupled Plasma)により評価できる。分析試料は、電極触媒や燃料電池のカソードに使用されている触媒層の一部を削りだした粉末試料でも評価が可能である。分析試料の前処理(溶液化)方法には、いくつかの手法があり、それらを本発明の触媒に使用している元素に応じて適宜、組み合わせて使用できる。例えば、酸溶解法であれば、多くの元素と錯体を形成し溶解を助ける濃塩酸、強い酸化力を有する硝酸、高温加熱分解が可能な熱濃硫酸などを用いることができる。また、単一の酸での溶解が困難な場合、これらの酸を組み合わせた混酸を用いてもよい。酸分解が困難な場合、高温溶融により溶解力が強力なアルカリ融解法があり、分解剤には炭酸ナトリウム(Na2CO3)、過酸化ナトリウム(Na2O2)、水酸化ナトリウムと硝酸ナトリウムの混合物(NaOH+NaNO3)がなどを用いることができる。

【0035】

プロトン伝導性バインダーはカソード触媒を固定化するために用いられ、例えばパーフルオロスルホン酸ポリマー(例えば、デュポン社製、商品名:ナフィオン(登録商標))が選択される。プロトン伝導性、導電性を高く維持しつつ、物質拡散が容易な多孔性を保持した触媒層構造を形成することが望ましいため、触媒担持カーボンとプロトン伝導性バインダーの配合比は、触媒層全質量(C)に対してプロトン伝導性バインダー(P)の質量比(P/C)が0.5よりも大きいと触媒担持カーボンの連続性が低下して導電度が低くなる恐れがあるため、前記の質量比P/Cが0.05〜0.5の範囲であることが望ましい。

【0036】

実施形態におけるカソード触媒層5は、ガス拡散層7に積層された導電性多孔質層6の直上に形成されたものである。MPL付きGDLは、市販されているものを適宜、選択して用いることができる。

【0037】

ガス拡散層7は撥水剤により適度に撥水性が付与されたカーボンペーパーやカーボンクロス、カーボンフェルトなどであり、通気性あるいは通液性を有する材料から形成された導電性を有したシートである。導電性多孔質層6は撥水剤とカーボン粒子からなる多孔質層である。

【0038】

ガス拡散層7、導電性多孔質層6に用いられる撥水剤はフッ素樹脂が選択され、たとえば、ポリテトラフルオロエチレン(PTFE)、四ふっ化エチレン−六ふっ化プロピレン共重合樹脂(FEP)、四ふっ化エチレンパーフルオロアルキルビニルエーテル共重合樹脂(PFA)などが一般に利用されている。

【0039】

導電性多孔質層6に用いられるカーボン粒子は前述の導電性担体と同様のものを利用することができる。

【0040】

カソード3は公知の手法で作製することができる。例えば、カソード触媒とプロトン伝導性バインダーを水やアルコールなどの有機溶媒に混合、分散して触媒スラリーとし、このスラリーをガス拡散層に塗布、乾燥しカソード触媒層を形成する。分散方法は特に限定されるものではなく、ディソルバー、ボールミル、ホモジナイザーなどが挙げられる。

【0041】

カソード3の具体的な製造方法としては、たとえば、前述で得られたPt/C

1gに対し、水5g、1−プロパノール8g、2−プロパノール8g、エチレングリコール2gを秤量・混合し、ジルコニアボールを用いたボールミルで1時間、混合する。得られた触媒スラリーをMPL付きGDLのMPL面に塗布し、大気中、60度で乾燥したのち、1%過酸化水素水で1時間の洗浄をしてカソードを作製する。

【0042】

実施形態における電解質膜1としては、高分子電解質膜が好ましい。その中でもプロトン伝導性の高さからパーフルオロカーボンスルホン酸ポリマーからなる薄膜が好ましい。例えば、デュポン社製のナフィオン(登録商標)、旭化成株式会社製フレミオン(登録商標)、旭硝子株式会社製アシプレックス(登録商標)などのスルホン酸基を持つフッ素樹脂などが挙げられるが、スルホン酸基を有する有機高分子材料からなる薄膜であれば限定されるものではない。なお、電解質膜1の膜厚さは膜抵抗を考慮すれば10〜150μmとすることが望ましい。より好ましくは30〜100μmである。

【0043】

電解質膜1は、電子線照射処理をされることによりプロトン伝導性を損なうことなく、膜を透過する水を少なくすることができる。電子線が電解質膜1に照射されると、電解質膜1表面のポリマーは、親水性側鎖のエーテル結合部分や側鎖末端のスルホン酸基が切断され、代わりにカルボン酸が生成することが赤外分光分析法から明らかになった。その結果、プロトン伝導性を損なうことなく、電解質膜1表面の親水性クラスターサイズが小さくなり、水透過量が減少したと考えられる。このように電子線は膜構造を変化させるため、照射処理を過度に行うと、プロトン伝導性が損なわれ膜抵抗の増加につながる。従って、電子線照射処理の条件は、電子の加速電圧は25〜100kV、照射線量は3〜20μC/cm2とすることが望ましい。加速電圧が25kVより小さいと電子線処理の効果が少なく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、加速電圧が100kVよりも高いと膜構造を強く変化させ、膜抵抗が増加するため、電解性能が低下する。同様に、照射線量が3μC/cm2より小さいと電子線処理の効果が少なく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、照射線量が20μC/cm2高いと膜構造を強く変化させ、膜抵抗が増加するため、電解性能が低下する。電子線処理は市販の装置を利用して行うことができる。例えば、一灯式減圧型照射機(ウシオ電機製)などが挙げられるが、製造プロセス、コストなどを勘案して選択すればよく限定されるものではない。

【0044】

減酸素素子の構成を模式的に示す断面図である図1乃至図3および図4に示す実施形態の減酸素素子の一部の断面を示すSEM像を用いて板状粒子層4について説明する。

【0045】

板状粒子層4はプロトン伝導性バインダーと板状粒子4aとで少なくとも構成された混合物層である。板状粒子層4はプロトンの伝導性を損なうことなく、カソードに透過する水を物理的に遮断する機能を有した水透過抑制層としての機能を有する。具体的には、図1のように、高分子電解質膜とカソードの間に配置されることで、高分子電解質膜からカソードに通過するプロトンの移動は妨げることがなく、水の透過を抑制する。一方、図2のように、アノードと高分子電解質膜の間に配置されることで、アノードから高分子電解質膜に通過するプロトンの移動は妨げることがなく、水の透過を抑制する。また、図3のように、高分子電解質膜とカソードの間と、アノードと高分子電解質膜の間に配置されることで、プロトンの移動は妨げられることなく、アノードとカソードの両側からの水の透過を抑制する。

【0046】

板状粒子層4における板状粒子4aは、平均厚さが0.1〜1μm、平均粒子径が1〜100μm、アスペクト比が10〜1000である。

平均厚さが0.1μm未満となると合成プロセスの制御が困難で、媒製造コストが高くなる恐れがある。また平均厚さが1μmを超えると電極と高分子電解質の間の距離が大きくなり、プロトン抵抗が高くなる。したがって平均厚さは0.1〜1μmとすることが望ましい。ただし、粒子の厚さとは、ひとつの粒子のなかの最短径をいい、平均厚さは走査電子顕微鏡(SEM)による二次電子像を観察し、少なくとも50粒子を測定して求めた。

【0047】

平均粒子径が1μm未満となると膜平面方向に対する被覆面積が小さく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また平均粒子径が100μmを超えると膜平面方向に対する被覆面積が大きく、プロトン抵抗が高くなる。したがって平均粒子径が1〜100μmとすることが望ましい。ただし、粒径は、ひとつの粒子のなかの最長径をいう。平均厚さ、平均粒子径とアスペクト比は、例えば図4の走査電子顕微鏡(SEM)による二次電子像を観察し、少なくとも50粒子を測定して求めた。

【0048】

アスペクト比は平均厚さに対する平均粒子径の比を取ったものである。アスペクト比が10未満となると膜平面方向に対する被覆面積が小さく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。またアスペクト比が1000を超えると膜平面方向に対する被覆面積が大きく、プロトン抵抗が高くなる。したがってアスペクト比が10〜1000とすることが望ましい。

【0049】

板状粒子4aは少なくとも前述の粒子形状を有していればよく、限定されるものではない。ただし、板状粒子層4を構成するプロトン伝導性バインダーが強酸性であるため耐酸性を有していることや、コストなどを勘案して適宜、選択すればよい。具体的には、板状酸化物、板状ガラス(例えば耐酸性のCガラス)、雲母、グラファイトなどが挙げられ、いずれも市販されているものを使用できる。

【0050】

板状粒子層4におけるプロトン伝導性バインダーは板状粒子を固定化するために用いられ、パーフルオロスルホン酸ポリマーは、例えば、デュポン社製のナフィオン(登録商標)を使用することが可能である。

【0051】

板状粒子層4において、板状粒子4aの含有量は1wt%以上50wt%以下である。板状粒子の含有量が1wt%より少ないと、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、50wt%より多いとプロトン伝導性バインダーが少ないため、プロトン抵抗が高くなる。したがって、板状粒子の含有量は1wt%以上50wt%以下であることが望ましい。

【0052】

板状粒子層4の目付量は、0.1mg/cm2以上1mg/cm2以下である。0.1mg/cm2よりも少ないと、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、1mg/cm2より多いと電極と高分子電解質の間の距離が大きくなり、プロトン抵抗が高くなる。したがって、板状粒子層の目付量は、0.1mg/cm2以上1mg/cm2以下であることが望ましい。

【0053】

板状粒子層4を電解質膜1に形成する方法は、塗布法、含浸法、スプレー法など公知の手法を用いて製造することができ、限定されるものではない。例えば、板状粒子とプロトン伝導性バインダーを水やアルコールなどの有機溶媒に混合、分散してスラリーとし、このスラリーを電解質膜1に塗布、乾燥し板状粒子層4を形成する。分散方法は特に限定されるものではなく、ディソルバー、ボールミル、ホモジナイザーなどが挙げられる。電解質膜1上に板状粒子層4を形成後、熱プレスを行う。この熱プレスを行なうことで、板状粒子層4と電解質膜1の接合性を向上することができ、板状粒子層4と電解質膜1の界面抵抗が低下する。また、板状粒子4aは、そのもっとも大きな面と電解質膜1の面とが平行して配向される。その結果、カソード3に水の移動を妨げる効果が向上する。

【0054】

アノード2およびカソード3、板状粒子層4と高分子電解質膜1は、加熱および/または加圧できる装置を用いて接合することができる。一般的には、ホットプレス機などの熱プレスにより接合が行なわれる。その際のプレス温度は、結着剤として使用されるプロトン伝導性高分子のガラス転移温度以上であればよく、一般には100〜400℃である。プレス圧は使用する電極の硬さに依存するが、通常、5〜200kg/cm2である。

【0055】

図8に実施形態の減酸素装置21を備えた冷蔵庫22の模式図を示す。実施形態の減酸素装置21を備えることで、冷蔵庫22内の酸素濃度を低下させることができる。例えば、野菜室に減酸素装置を利用することで、野菜の鮮度をより長期間維持することができる。

【0056】

(実施例1)

板状酸化物粒子(平均粒子径10μm、平均厚み0.4μm)125mgと0.3wt%ナフィオン(登録商標)溶液(エタノール溶液)125gをマグネティックスターラーで10分間攪拌して板状粒子分散液を調整した。電解質膜(商品名:ナフィオン(登録商標)・デュポン社製、30cm2)に対して、スプレー(アネスト岩田製・HP−CS)を使用して、板状粒子分散液をスプレー塗布した。(キャリアーガス:アルゴン、0.04MPa)電解質膜には板状粒子層の目付量が0.2mg/cm2となるように調整した。その後、板状粒子層を形成した電解質膜をホットプレスした。ホットプレス条件は100℃、40kg/cm2、1分間で行った。

前述のアノード(20cm2)および前述のカソード(12cm2)と電解質膜とをホットプレス機により接合し、減酸素素子とした。なお、板状粒子層はカソード触媒層と電解質膜の中間に配置されるようにホットプレスした。ホットプレス条件は150度、40kg/cm2、3分間で行った。

【0057】

(実施例2)

板状粒子層がアノード触媒層と電解質膜の間に配置されるようにした以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0058】

(実施例3)

板状粒子層を電解質膜とアノードの間と電解質膜とカソードの間の両方に併置されるようした以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0059】

(実施例4)

電子線照射処理(管電圧30kV、管電流40μA、照射時間5秒)を施した高分子電解質膜を使用した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0060】

(実施例5)

板状酸化物粒子(平均粒子径10μm、平均厚み0.4μm)をグラファイト(平均粒子径10μm、平均厚み0.4μm)に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0061】

(比較例1)

前述のアノード(20cm2)および前述のカソード(12cm2)と電解質膜(商品名:ナフィオン(登録商標)・デュポン社製、30cm2)とをホットプレス機により接合し、減酸素素子とした。ホットプレス条件は150度、40kg/cm2、3分間で行った。比較例1では板状粒子層を用いていない。

【0062】

図5乃至図7に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0063】

【表1】

【0064】

表1からもわかるように、板状粒子層を電解質膜と電極との間に配置した実施例1〜5では、板状粒子層がない比較例1と比較して、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。板状粒子層により、アノードからカソードに透過する水を少なくすることができるため、カソードの空気拡散性が向上したことで初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0065】

(実施例6)

板状粒子粉末の平均厚み0.4μmを0.1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0066】

(実施例7)

板状粒子粉末の平均厚み0.4μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0067】

(実施例8)

板状粒子粉末の平均粒径10μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0068】

(実施例9)

板状粒子粉末の平均粒径10μmを100μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0069】

(実施例10)

板状粒子粉末の平均粒径10μmを100μmに、平均厚み0.4μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0070】

(比較例2)

板状粒子層に使用した板状酸化物を、平均粒径1μm、平均厚み1μmの粉末粒子に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0071】

(比較例3)

板状粒子粉末の平均粒径10μmを1000μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0072】

図5乃至図7に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0073】

【表2】

【0074】

表2からもわかるように、アスペクト比が10〜1000である板状酸化物を使用した板状粒子層を電解質膜と電極との間に配置した実施例5〜9では、板状酸化物のアスペクト比が10よりも小さい比較例2や、1000よりも大きい比較例3と比較して、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。板状粒子層にアスペクト比が10〜1000である板状酸化物粒子を使用することで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0075】

(実施例11)

板状粒子粉末125mgを5mgに、0.3wt%ナフィオン(登録商標)溶液125gを165gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0076】

(実施例12)

板状粒子粉末125mgを50mgに、0.3wt%ナフィオン(登録商標)溶液125gを150gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0077】

(実施例13)

板状粒子粉末125mgを150mgに、0.3wt%ナフィオン(登録商標)溶液125gを117gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0078】

(実施例14)

状粒子粉末125mgを250mgに、0.3wt%ナフィオン(登録商標)溶液125gを83gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0079】

(実施例15)

状粒子粉末125mgを2.5mgに、0.3wt%ナフィオン(登録商標)溶液125gを166gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0080】

(実施例16)

状粒子粉末125mgを350mgに、0.3wt%ナフィオン(登録商標)溶液125gを50gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0081】

図5に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0082】

【表3】

【0083】

表3からもわかるように、板状酸化物が1〜50wt%の範囲で含有されている板状粒子層が電解質膜と電極との間に配置された実施例10〜13では、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。また、板状酸化物の含有量が1wt%よりも小さい範囲である実施例14や、板状酸化物の含有量が50wt%よりも大きい実施例15では、反応初期の電解電圧や反応開始から1000時間後の電解電圧は実施例10〜13よりは大きいが、板状粒子層を有していない比較例1よりは小さいことがわかる。板状粒子層に板状酸化物が1〜50wt%の範囲で含有されていることで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0084】

(実施例17)

板状粒子層の目付量を0.2mg/cm2から0.1mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0085】

(実施例18)

板状粒子層の目付量を0.2mg/cm2から0.5mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0086】

(実施例19)

板状粒子層の目付量を0.2mg/cm2から1mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0087】

(実施例20)

板状粒子層の目付量を0.2mg/cm2から0.01mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0088】

(実施例21)

板状粒子層の目付量を0.2mg/cm2から2mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0089】

図5に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0090】

【表4】

【0091】

表4からもわかるように、目付量が0.1〜1mg/cm2の範囲である板状粒子層が電解質膜と電極との間に配置された実施例16〜18では、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。また、板状粒子層の目付量が0.1mg/cm2よりも小さい範囲である実施例19や、板状粒子層の目付量が1mg/cm2よりも大きい実施例20では、反応初期の電解電圧や反応開始から1000時間後の電解電圧は実施例16〜18よりは大きいが、板状粒子層を有していない比較例1よりは小さいことがわかる。板状粒子層の目付量が0.1〜1mg/cm2の範囲であることで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0092】

なお、本実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。本実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。本実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0093】

1 電解質膜

2 アノード

3 カソード

4 板状粒子層

5a、5b、5c 減酸素素子

5 カソード触媒層

6 カソード導電性多孔質層

7 ガス拡散層

8 アノード集電体

9 カソード集電体

10 アノード容器

11 カソード容器

12 アノード室

13 カソード室

14 水取入口

15 酸素排気口

16 空気取入口

17 排水口

21 減酸素装置

22 冷蔵庫

【技術分野】

【0001】

実施形態は、減酸素素子、減酸素装置及び冷蔵庫に関する。

【背景技術】

【0002】

空気中に含まれている酸素は、魚や肉の油脂分の酸化をはじめ、食品を劣化させる要因のひとつになっている。野菜や果物の保存では空気雰囲気を制御する、いわゆるCA(Controlled Atmosphere:雰囲気制御)貯蔵のように、貯蔵庫内の炭酸ガス濃度を高め、酸素濃度を減少させ、野菜や果物を一種の窒息状態とすることで代謝を抑制し長期保存する方法が知られている。酸素濃度を調整する手段としては、例えば、冷蔵庫の野菜室の背面に、酸素濃度を少なくすることができる脱酸素装置を設けている。この脱酸素装置は、固体高分子電解質膜とそれを挟む二つの電極とを備え、これら一対の電極間に電流が通じると、アノード側で酸素が発生する一方で、カソード側に存在する酸素は電極反応によって失われる。そのため、この作用を利用して野菜室内部にある酸素の濃度を減少させている。

【0003】

しかしながら上記構成の減酸素装置を有した冷蔵庫の減酸素素子では、カソードで酸素が消費される際に生成される水がカソードで停滞する、いわゆるカソードフラッディング現象が発生する。その結果、排出されない水によりカソードの細孔構造が閉塞されると、カソード触媒層への酸素の供給が損なわれ、減酸素反応にかかる過電圧が増大し、減酸素能力の低下を招くという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−243103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実施形態は、長期間動作による減酸素能力の低下を軽減した減酸素素子、減酸素装置及び冷蔵庫を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

【図面の簡単な説明】

【0007】

【図1】実施形態の減酸素素子を模式的に示す断面図である。

【図2】実施形態の減酸素素子を模式的に示す断面図である。

【図3】実施形態の減酸素素子を模式的に示す断面図である。

【図4】実施形態の減酸素素子の一部の断面を示すSEM像である。

【図5】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図6】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図7】実施形態の減酸素素子を有する減酸素素子を模式的に示す断面図である。

【図8】実施形態の減酸素素子を有する減酸素素子を備えた冷蔵庫を模式的に示す図である。

【発明を実施するための形態】

【0008】

以下、必要に応じて図面を参照しながら、この発明の一実施の形態に係る減酸素素子、減酸素素子を有する減酸素素子と減酸素素子を有する減酸素素子を備えた冷蔵庫を説明する。

【0009】

実施形態にかかる減酸素素子は、アノードと、カソードと、前記アノード及び前記カソードの間に配置された高分子電解質膜と、前記アノードと前記高分子電解質膜との間と前記カソードと前記高分子電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、を具備してなることを特徴とする

図1〜図3は、実施形態にかかる減酸素素子の断面図である。図1の減酸素素子5aは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とカソード3との間に挟まれる板状粒子層4を有するものである。図2の減酸素素子5bは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とアノード2との間に挟まれる板状粒子層4を有するものである。図3の減酸素素子5cは、電解質膜1と電解質1を挟むアノード2とカソード3と、電解質膜1とカソード3との間および電解質膜1とアノード2との間の両方に挟まれる板状粒子層4を有するものである。

【0010】

以下、図1〜図7の断面図に示した実施形態の減酸素素子の特徴などに関して、実施形態の減酸素素子を例に説明する。

【0011】

図5は、図1に示す実施形態の減酸素素子5aを有する減酸素装置の一例を示す。

図5において、アノード2とカソード3との間に配置された水素イオンを伝導する電解質膜1を有している。電解質膜1とカソード3との間に、板状粒子層4が配置されている。カソード3は、例えば、カソード触媒層5、カソード導電性多孔質層6とガス拡散層7とで構成されている。アノード2は、カソード3と同等の構造を採用することができるため、図では割愛する。アノード2とカソード3の外側には、それぞれアノード集電体8およびカソード集電体9が設けられている。アノード集電体8およびカソード集電体9は外部電源と接続されている。減酸素素子5aはアノード容器10とカソード容器11とで挟持されている。アノード容器11には、減酸素反応に利用される水をアノード室12に供給する水取入口14と減酸素反応で生成する酸素をアノード室12から排気する酸素排気口15が設けられている。カソード容器11には、減酸素反応に利用される空気(酸素)をカソード室13に供給する空気取入口16と減酸素反応で生成する水をカソード室13ら排水する排水口17が設けられている。水取入口14、酸素排気口15、空気取入口16と排水口17は図4の断面図に示すもの以外に種々の構成が考えられる。

図4は実施形態の減酸素素子5aの一部の断面を示すSEM(Scanning Electron Microscop:走査型電子顕微鏡)像である。本実施形態においては、カソード3のカソード触媒層5と高分子電解質1との間に、板状粒子4aとプロトン伝導性高分子からなる板状粒子層4を有している。この板状粒子層4の詳細については、後述する。

図6は、図2に示す実施形態の減酸素素子5bを有する減酸素装置の一例を示す。図5と構成が同一の構成については、説明を割愛する。

図6において、電解質膜1とアノード2との間に、板状粒子層4が配置されている。

図7は、図3に示す実施形態の減酸素素子5cを有する減酸素装置の一例を示す。図5と構成が同一の構成については、説明を割愛する。

図7において、電解質膜1とカソード3との間および電解質膜1とアノード2との間に、板状粒子層4が配置されている。

本実施形態においては、図5〜7のいずれの構成も採用することができるが、特に、高分子電解質膜1とカソード3との間に板状粒子層4を配置した構成が好ましい。

以下に、各構成について説明する。

【0012】

まず、減酸素素子における減酸素機能について説明する。

アノード2に水、カソード3に空気(酸素と水素)を供給して、減酸素装置に通電することによって、アノード2では式(1)のように、水が電気分解され酸素とプロトン(H+)および電子(e−)とが生成する。このとき発生するプロトン(H+)は高分子電解質膜1を通り、電子(e−)は外部回路を通ってカソード3に達する。カソード3では式(2)の反応により空気中の酸素が水になることでカソード3のある領域内の酸素濃度が減少する。

【0013】

【化1】

式(1)

【0014】

【化2】

式(2)

【0015】

さらに前記プロトン(H+)とともに数分子程度の水分子がアノード2からカソード3に移動する。したがって、カソード3では式(2)の反応により生成する水とともに、さらに余分な水がアノード2から移動するため、カソード3では水が過剰となりアノード2では水が不足することになる。アノード2では水が反応に必要な物質であることや、カソード3では過剰な水が除去されずに停滞した場合、カソード3での反応に必要な物質である酸素が供給できなくなる。これらのことなどから、カソード3で生成した水はアノード2に還流させる必要があるとともに、アノード2からカソード3にプロトン(H+)とともに移動する水の透過を抑制する対策が必要になる。

【0016】

実施形態におけるアノード2は、アノード触媒層(図示せず)として、水を電気分解する能力を有した触媒(アノード触媒)が含有されていればよい。この触媒は基材に担持されていることが好ましい。水電解触媒としては、たとえば、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)などの電気伝導性貴金属酸化物と酸化チタン(TiO2)、酸化スズ(SnO2)、酸化タンタル(Ta2O5)、などのマトリックス酸化物との複合酸化物があり、触媒の活性、耐久性、コストなどを勘案して選択すればよく、これらに限定されるものではない。具体的には、RuO2‐TiO2、RuO2‐IrO2、RuO2‐IrO2‐TiO2、RuO2‐SnO2、RuO2‐Ta2O5、IrO2‐Ta2O5などが挙げられる。

【0017】

アノード触媒を担持する基材としては、電気伝導性、電気化学的な安定性、触媒との密着性などを考慮して選択すればよい。たとえば、電解工業の分野で利用実績のあるチタンなどのエキスパンドメタル、パンチングメタルなどを用いることができる。このようなチタン表面に前述の複合酸化物薄膜で被覆した電極は寸法安定性(DSA:Dimensionally Stable Anode)電極と呼ばれている。

【0018】

実施形態に用いられるアノード2の具体的な製造方法の例としては、塗布法、浸漬法、スプレー法などの公知の手法で製造される。たとえば、表面を粗面化、活性化させるため80度の10%シュウ酸水溶液にチタンのエキスパンドメタル(厚さ500μ、開孔率30%)を1時間浸漬した後、洗浄し、モル比でTa:Ir=0.3:0.7の塩化イリジウムと塩化タンタルを溶解したブタノール溶液に、この基材を浸漬する工程、空気中で60度で10分間、乾燥する工程、空気中で450℃で10分間、焼成する工程の各工程を複数回、繰り返し、チタンメッシュ表面に酸化イリジウム−酸化タンタルの複合酸化物が0.01mg/cm2となるように製造する。なお、触媒担持量はチタンメッシュの質量変化から求めることができる。

【0019】

実施形態におけるカソード3は触媒層5、導電性多孔質層6(MPL:Micro Porous Layer)、ガス拡散層7(GDL:Gas Diffusion Layer)より構成されることが好ましい。

【0020】

カソード触媒層5には、酸素を還元する能力を有した触媒(カソード触媒)が含有されていればよい。カソード触媒層5はカソード触媒とプロトン伝導性バインダーとで形成された多孔質層であることが好ましい。カソード触媒としては貴金属粒子と貴金属合金粒子のいずれかまたは両方が導電性担体に担持された形態が好ましい。

【0021】

前記貴金属粒子としては、特に制限されないが、白金(Pt)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、イリジウム(Ir)よりなる群から選択される少なくとも一種の貴金属からなるものが好ましい。

【0022】

また、触媒の耐溶解性、活性等などを向上させるために、触媒成分として貴金属合金粒子を用いても良い。貴金属合金粒子としては、特に制限されないが、二種以上の貴金属元素のみからなる合金、貴金属元素とその他の金属元素とを含む合金などが挙げられる。

【0023】

貴金属合金粒子は、高い触媒活性が得られることから、Ptを基体とした貴金属合金触媒が好ましい。前記貴金属合金触媒として、具体的には、Ru、Rh、Pd、IrなどのPt以外の貴金属、チタン(Ti)、バナジウム(V)、クロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)からなる群から選ばれる一種以上の金属元素と、Ptとの合金が好ましい。

前記貴金属合金粒子の合金組成は、合金化する金属元素の種類にもよるが、Ptが30〜95原子%、合金化する金属元素が5〜70原子%とするのが良い。

【0024】

なお、合金とは、複数の金属元素あるいは金属元素と非金属元素から成る金属的性質を有しているものの総称である。合金には、完全に溶け込んでいる固溶体、結晶レベルでは成分の金属元素がそれぞれ独立している共晶、原子のレベルで一定割合で結合した金属間化合物などがあるが、本発明においてはいずれかに限定されるものではない。

【0025】

貴金属粒子および/または貴金属合金粒子を担持する導電性担体としては、電気伝導性、ガス拡散性、触媒との密着性などを考慮して選択すればよい。たとえば、ファーネスブラック、チャンネルブラック、およびアセチレンブラック、バルカン(キャボット社登録商標)、ケッチェンブラックなどのカーボンブラック、活性炭、黒鉛を用いることができる。最近、ナノカーボン材料、例えば、ファイバー状、チューブ状、コイル状などが開発されており、これらを使用しても良い。

【0026】

前記導電性担体の比表面積は、触媒を高分散担持させるのに十分な比表面積であればよい。50m2/g〜1400m2/gである。比表面積があまり小さいと導電性担体への触媒成分の分散性が低下して十分な発電性能が得られない恐れがあり、逆に、比表面積があまり大きいと触媒成分の有効利用率が低下する恐れがある。そのため前記範囲とした。好ましい比表面積は80m2/g〜1200m2/gであり、さらに好ましくは100m2/g〜1000m2/gである。

【0027】

導電性担体に貴金属粒子および/または貴金属合金粒子を担持させたカソード触媒において、触媒成分として貴金属粒子および貴金属合金粒子の双方を用いる場合、貴金属粒子および貴金属合金粒子は、同じ導電性材料に担持されても良く、異なる導電性材料にそれぞれを担持させても良い。

【0028】

触媒組成物の導電性材料に貴金属粒子および/または貴金属合金粒子を担持させたカソード触媒において、貴金属粒子および/または貴金属合金粒子などの金属成分の担持量は、酸素還元触媒の全量に対して、10〜90質量%であることが好ましい。これは金属成分の担持量があまり少ないと、単位質量あたりの触媒活性が低下して所望の発電性能を得るために多量の電極触媒が必要となり、また触媒層における反応物質の拡散性が低下するため好ましくない。逆にその担持量があまり多いと、触媒成分の導電性材料上での分散度が下がり、担持量が増加する割に発電性能の向上が小さく経済上での利点が低下する恐れがある。したがって、前記担持量は前記範囲とした。好ましい担持量は20〜80質量%であり、より好ましくは30〜70質量%である。

【0029】

実施形態に係わるカソード触媒は、含浸法、沈殿法、コロイド法などの公知の溶液法を利用して製造することが可能である。触媒粒子がナノ微粒子であると、最も高い活性が得られる。触媒粒子の平均粒径は10nm以下であることが望ましい。これは、10nmを超えると、触媒の活性効率が著しく低下する恐れがあるからである。さらに好ましい範囲は、0.5〜10nmである。0.5nm未満にすると、触媒合成プロセスの制御が困難で、触媒製造コストが高くなるからである。なお、触媒粒子には、平均粒径が10nm以下の微粒子を単独で使用しても良いが、この微粒子からなる一次粒子の凝集体(二次粒子)を使用しても良い。

【0030】

実施形態に用いられるカソード触媒の具体的な製造方法の例としては、公知の手法で製造される。たとえば、塩化白金酸を溶解した水溶液にアセチレンブラックを分散させ、そこに炭酸水素ナトリウムを滴下して、溶液のpHを7〜8にすることで、アセチレンブラックにPtの酸化物を担持する。溶液から固体分をろ過により分離し、硫酸水溶液で洗浄した後、60℃(大気中)で乾燥する。得られた固体を粉砕し、水素ガスで還元処理をしてアセチレンブラック上にPtを担持する。Ptの担持量は10質量%である。

【0031】

なお、実施形態における触媒の結晶構造は、X線回折分析(XRD:X‐ray diffraction)における回折ピークを帰属することで確認できる。本発明においては、X線回折分析(XRD)装置にRigaku製、RINT1200を使用した。

試料は、合成された触媒や燃料電池のカソードに使用されている触媒層の一部を削りだした粉末試料でも評価が可能である。

分析試料はメノウ乳鉢で粉砕し、45μmのフルイを通過した粉末を用いた。測定は、ガラス製の試料板(試料部の大きさ;縦20mm×横20mm×深さ0.2mm)にガラス板を用いて分析試料が試料板表面と平滑になるように充填した。

【0032】

測定条件は以下の通りである。その他の測定手法に関する詳細は理学電気(株)発行「X線回折の手引(改訂第三版)」を参考にして行っている。

管球:Cu

管電圧:40kV

管電流:40mA

発散スリット:1deg

散乱スリット:1deg

受光スリット:0.30mm

サンプリング角度:0.020deg

スキャンスピード:2 deg/min

【0033】

実施形態における触媒成分の平均粒径は、X線回折分析(XRD)における触媒成分の最強回折ピークの半値幅より求められる結晶子径より算出できる。算出に用いたのはScherrerの式である。

なお、試料から触媒を取り出す際には、製品の表面の最大面積を有する面の実質的に中央部断面の試料を用いる。

【0034】

なお、実施形態における貴金属触媒の組成分析は、誘導結合プラズマ発光分光法(ICP:Inductively Coupled Plasma)により評価できる。分析試料は、電極触媒や燃料電池のカソードに使用されている触媒層の一部を削りだした粉末試料でも評価が可能である。分析試料の前処理(溶液化)方法には、いくつかの手法があり、それらを本発明の触媒に使用している元素に応じて適宜、組み合わせて使用できる。例えば、酸溶解法であれば、多くの元素と錯体を形成し溶解を助ける濃塩酸、強い酸化力を有する硝酸、高温加熱分解が可能な熱濃硫酸などを用いることができる。また、単一の酸での溶解が困難な場合、これらの酸を組み合わせた混酸を用いてもよい。酸分解が困難な場合、高温溶融により溶解力が強力なアルカリ融解法があり、分解剤には炭酸ナトリウム(Na2CO3)、過酸化ナトリウム(Na2O2)、水酸化ナトリウムと硝酸ナトリウムの混合物(NaOH+NaNO3)がなどを用いることができる。

【0035】

プロトン伝導性バインダーはカソード触媒を固定化するために用いられ、例えばパーフルオロスルホン酸ポリマー(例えば、デュポン社製、商品名:ナフィオン(登録商標))が選択される。プロトン伝導性、導電性を高く維持しつつ、物質拡散が容易な多孔性を保持した触媒層構造を形成することが望ましいため、触媒担持カーボンとプロトン伝導性バインダーの配合比は、触媒層全質量(C)に対してプロトン伝導性バインダー(P)の質量比(P/C)が0.5よりも大きいと触媒担持カーボンの連続性が低下して導電度が低くなる恐れがあるため、前記の質量比P/Cが0.05〜0.5の範囲であることが望ましい。

【0036】

実施形態におけるカソード触媒層5は、ガス拡散層7に積層された導電性多孔質層6の直上に形成されたものである。MPL付きGDLは、市販されているものを適宜、選択して用いることができる。

【0037】

ガス拡散層7は撥水剤により適度に撥水性が付与されたカーボンペーパーやカーボンクロス、カーボンフェルトなどであり、通気性あるいは通液性を有する材料から形成された導電性を有したシートである。導電性多孔質層6は撥水剤とカーボン粒子からなる多孔質層である。

【0038】

ガス拡散層7、導電性多孔質層6に用いられる撥水剤はフッ素樹脂が選択され、たとえば、ポリテトラフルオロエチレン(PTFE)、四ふっ化エチレン−六ふっ化プロピレン共重合樹脂(FEP)、四ふっ化エチレンパーフルオロアルキルビニルエーテル共重合樹脂(PFA)などが一般に利用されている。

【0039】

導電性多孔質層6に用いられるカーボン粒子は前述の導電性担体と同様のものを利用することができる。

【0040】

カソード3は公知の手法で作製することができる。例えば、カソード触媒とプロトン伝導性バインダーを水やアルコールなどの有機溶媒に混合、分散して触媒スラリーとし、このスラリーをガス拡散層に塗布、乾燥しカソード触媒層を形成する。分散方法は特に限定されるものではなく、ディソルバー、ボールミル、ホモジナイザーなどが挙げられる。

【0041】

カソード3の具体的な製造方法としては、たとえば、前述で得られたPt/C

1gに対し、水5g、1−プロパノール8g、2−プロパノール8g、エチレングリコール2gを秤量・混合し、ジルコニアボールを用いたボールミルで1時間、混合する。得られた触媒スラリーをMPL付きGDLのMPL面に塗布し、大気中、60度で乾燥したのち、1%過酸化水素水で1時間の洗浄をしてカソードを作製する。

【0042】

実施形態における電解質膜1としては、高分子電解質膜が好ましい。その中でもプロトン伝導性の高さからパーフルオロカーボンスルホン酸ポリマーからなる薄膜が好ましい。例えば、デュポン社製のナフィオン(登録商標)、旭化成株式会社製フレミオン(登録商標)、旭硝子株式会社製アシプレックス(登録商標)などのスルホン酸基を持つフッ素樹脂などが挙げられるが、スルホン酸基を有する有機高分子材料からなる薄膜であれば限定されるものではない。なお、電解質膜1の膜厚さは膜抵抗を考慮すれば10〜150μmとすることが望ましい。より好ましくは30〜100μmである。

【0043】

電解質膜1は、電子線照射処理をされることによりプロトン伝導性を損なうことなく、膜を透過する水を少なくすることができる。電子線が電解質膜1に照射されると、電解質膜1表面のポリマーは、親水性側鎖のエーテル結合部分や側鎖末端のスルホン酸基が切断され、代わりにカルボン酸が生成することが赤外分光分析法から明らかになった。その結果、プロトン伝導性を損なうことなく、電解質膜1表面の親水性クラスターサイズが小さくなり、水透過量が減少したと考えられる。このように電子線は膜構造を変化させるため、照射処理を過度に行うと、プロトン伝導性が損なわれ膜抵抗の増加につながる。従って、電子線照射処理の条件は、電子の加速電圧は25〜100kV、照射線量は3〜20μC/cm2とすることが望ましい。加速電圧が25kVより小さいと電子線処理の効果が少なく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、加速電圧が100kVよりも高いと膜構造を強く変化させ、膜抵抗が増加するため、電解性能が低下する。同様に、照射線量が3μC/cm2より小さいと電子線処理の効果が少なく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、照射線量が20μC/cm2高いと膜構造を強く変化させ、膜抵抗が増加するため、電解性能が低下する。電子線処理は市販の装置を利用して行うことができる。例えば、一灯式減圧型照射機(ウシオ電機製)などが挙げられるが、製造プロセス、コストなどを勘案して選択すればよく限定されるものではない。

【0044】

減酸素素子の構成を模式的に示す断面図である図1乃至図3および図4に示す実施形態の減酸素素子の一部の断面を示すSEM像を用いて板状粒子層4について説明する。

【0045】

板状粒子層4はプロトン伝導性バインダーと板状粒子4aとで少なくとも構成された混合物層である。板状粒子層4はプロトンの伝導性を損なうことなく、カソードに透過する水を物理的に遮断する機能を有した水透過抑制層としての機能を有する。具体的には、図1のように、高分子電解質膜とカソードの間に配置されることで、高分子電解質膜からカソードに通過するプロトンの移動は妨げることがなく、水の透過を抑制する。一方、図2のように、アノードと高分子電解質膜の間に配置されることで、アノードから高分子電解質膜に通過するプロトンの移動は妨げることがなく、水の透過を抑制する。また、図3のように、高分子電解質膜とカソードの間と、アノードと高分子電解質膜の間に配置されることで、プロトンの移動は妨げられることなく、アノードとカソードの両側からの水の透過を抑制する。

【0046】

板状粒子層4における板状粒子4aは、平均厚さが0.1〜1μm、平均粒子径が1〜100μm、アスペクト比が10〜1000である。

平均厚さが0.1μm未満となると合成プロセスの制御が困難で、媒製造コストが高くなる恐れがある。また平均厚さが1μmを超えると電極と高分子電解質の間の距離が大きくなり、プロトン抵抗が高くなる。したがって平均厚さは0.1〜1μmとすることが望ましい。ただし、粒子の厚さとは、ひとつの粒子のなかの最短径をいい、平均厚さは走査電子顕微鏡(SEM)による二次電子像を観察し、少なくとも50粒子を測定して求めた。

【0047】

平均粒子径が1μm未満となると膜平面方向に対する被覆面積が小さく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また平均粒子径が100μmを超えると膜平面方向に対する被覆面積が大きく、プロトン抵抗が高くなる。したがって平均粒子径が1〜100μmとすることが望ましい。ただし、粒径は、ひとつの粒子のなかの最長径をいう。平均厚さ、平均粒子径とアスペクト比は、例えば図4の走査電子顕微鏡(SEM)による二次電子像を観察し、少なくとも50粒子を測定して求めた。

【0048】

アスペクト比は平均厚さに対する平均粒子径の比を取ったものである。アスペクト比が10未満となると膜平面方向に対する被覆面積が小さく、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。またアスペクト比が1000を超えると膜平面方向に対する被覆面積が大きく、プロトン抵抗が高くなる。したがってアスペクト比が10〜1000とすることが望ましい。

【0049】

板状粒子4aは少なくとも前述の粒子形状を有していればよく、限定されるものではない。ただし、板状粒子層4を構成するプロトン伝導性バインダーが強酸性であるため耐酸性を有していることや、コストなどを勘案して適宜、選択すればよい。具体的には、板状酸化物、板状ガラス(例えば耐酸性のCガラス)、雲母、グラファイトなどが挙げられ、いずれも市販されているものを使用できる。

【0050】

板状粒子層4におけるプロトン伝導性バインダーは板状粒子を固定化するために用いられ、パーフルオロスルホン酸ポリマーは、例えば、デュポン社製のナフィオン(登録商標)を使用することが可能である。

【0051】

板状粒子層4において、板状粒子4aの含有量は1wt%以上50wt%以下である。板状粒子の含有量が1wt%より少ないと、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、50wt%より多いとプロトン伝導性バインダーが少ないため、プロトン抵抗が高くなる。したがって、板状粒子の含有量は1wt%以上50wt%以下であることが望ましい。

【0052】

板状粒子層4の目付量は、0.1mg/cm2以上1mg/cm2以下である。0.1mg/cm2よりも少ないと、水透過抑制の効果が十分に得られないためカソードでのフラッディング低減効果が小さい。また、1mg/cm2より多いと電極と高分子電解質の間の距離が大きくなり、プロトン抵抗が高くなる。したがって、板状粒子層の目付量は、0.1mg/cm2以上1mg/cm2以下であることが望ましい。

【0053】

板状粒子層4を電解質膜1に形成する方法は、塗布法、含浸法、スプレー法など公知の手法を用いて製造することができ、限定されるものではない。例えば、板状粒子とプロトン伝導性バインダーを水やアルコールなどの有機溶媒に混合、分散してスラリーとし、このスラリーを電解質膜1に塗布、乾燥し板状粒子層4を形成する。分散方法は特に限定されるものではなく、ディソルバー、ボールミル、ホモジナイザーなどが挙げられる。電解質膜1上に板状粒子層4を形成後、熱プレスを行う。この熱プレスを行なうことで、板状粒子層4と電解質膜1の接合性を向上することができ、板状粒子層4と電解質膜1の界面抵抗が低下する。また、板状粒子4aは、そのもっとも大きな面と電解質膜1の面とが平行して配向される。その結果、カソード3に水の移動を妨げる効果が向上する。

【0054】

アノード2およびカソード3、板状粒子層4と高分子電解質膜1は、加熱および/または加圧できる装置を用いて接合することができる。一般的には、ホットプレス機などの熱プレスにより接合が行なわれる。その際のプレス温度は、結着剤として使用されるプロトン伝導性高分子のガラス転移温度以上であればよく、一般には100〜400℃である。プレス圧は使用する電極の硬さに依存するが、通常、5〜200kg/cm2である。

【0055】

図8に実施形態の減酸素装置21を備えた冷蔵庫22の模式図を示す。実施形態の減酸素装置21を備えることで、冷蔵庫22内の酸素濃度を低下させることができる。例えば、野菜室に減酸素装置を利用することで、野菜の鮮度をより長期間維持することができる。

【0056】

(実施例1)

板状酸化物粒子(平均粒子径10μm、平均厚み0.4μm)125mgと0.3wt%ナフィオン(登録商標)溶液(エタノール溶液)125gをマグネティックスターラーで10分間攪拌して板状粒子分散液を調整した。電解質膜(商品名:ナフィオン(登録商標)・デュポン社製、30cm2)に対して、スプレー(アネスト岩田製・HP−CS)を使用して、板状粒子分散液をスプレー塗布した。(キャリアーガス:アルゴン、0.04MPa)電解質膜には板状粒子層の目付量が0.2mg/cm2となるように調整した。その後、板状粒子層を形成した電解質膜をホットプレスした。ホットプレス条件は100℃、40kg/cm2、1分間で行った。

前述のアノード(20cm2)および前述のカソード(12cm2)と電解質膜とをホットプレス機により接合し、減酸素素子とした。なお、板状粒子層はカソード触媒層と電解質膜の中間に配置されるようにホットプレスした。ホットプレス条件は150度、40kg/cm2、3分間で行った。

【0057】

(実施例2)

板状粒子層がアノード触媒層と電解質膜の間に配置されるようにした以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0058】

(実施例3)

板状粒子層を電解質膜とアノードの間と電解質膜とカソードの間の両方に併置されるようした以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0059】

(実施例4)

電子線照射処理(管電圧30kV、管電流40μA、照射時間5秒)を施した高分子電解質膜を使用した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0060】

(実施例5)

板状酸化物粒子(平均粒子径10μm、平均厚み0.4μm)をグラファイト(平均粒子径10μm、平均厚み0.4μm)に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0061】

(比較例1)

前述のアノード(20cm2)および前述のカソード(12cm2)と電解質膜(商品名:ナフィオン(登録商標)・デュポン社製、30cm2)とをホットプレス機により接合し、減酸素素子とした。ホットプレス条件は150度、40kg/cm2、3分間で行った。比較例1では板状粒子層を用いていない。

【0062】

図5乃至図7に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0063】

【表1】

【0064】

表1からもわかるように、板状粒子層を電解質膜と電極との間に配置した実施例1〜5では、板状粒子層がない比較例1と比較して、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。板状粒子層により、アノードからカソードに透過する水を少なくすることができるため、カソードの空気拡散性が向上したことで初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0065】

(実施例6)

板状粒子粉末の平均厚み0.4μmを0.1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0066】

(実施例7)

板状粒子粉末の平均厚み0.4μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0067】

(実施例8)

板状粒子粉末の平均粒径10μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0068】

(実施例9)

板状粒子粉末の平均粒径10μmを100μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0069】

(実施例10)

板状粒子粉末の平均粒径10μmを100μmに、平均厚み0.4μmを1μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0070】

(比較例2)

板状粒子層に使用した板状酸化物を、平均粒径1μm、平均厚み1μmの粉末粒子に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0071】

(比較例3)

板状粒子粉末の平均粒径10μmを1000μmに変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0072】

図5乃至図7に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0073】

【表2】

【0074】

表2からもわかるように、アスペクト比が10〜1000である板状酸化物を使用した板状粒子層を電解質膜と電極との間に配置した実施例5〜9では、板状酸化物のアスペクト比が10よりも小さい比較例2や、1000よりも大きい比較例3と比較して、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。板状粒子層にアスペクト比が10〜1000である板状酸化物粒子を使用することで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0075】

(実施例11)

板状粒子粉末125mgを5mgに、0.3wt%ナフィオン(登録商標)溶液125gを165gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0076】

(実施例12)

板状粒子粉末125mgを50mgに、0.3wt%ナフィオン(登録商標)溶液125gを150gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0077】

(実施例13)

板状粒子粉末125mgを150mgに、0.3wt%ナフィオン(登録商標)溶液125gを117gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0078】

(実施例14)

状粒子粉末125mgを250mgに、0.3wt%ナフィオン(登録商標)溶液125gを83gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0079】

(実施例15)

状粒子粉末125mgを2.5mgに、0.3wt%ナフィオン(登録商標)溶液125gを166gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0080】

(実施例16)

状粒子粉末125mgを350mgに、0.3wt%ナフィオン(登録商標)溶液125gを50gにそれぞれ変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0081】

図5に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0082】

【表3】

【0083】

表3からもわかるように、板状酸化物が1〜50wt%の範囲で含有されている板状粒子層が電解質膜と電極との間に配置された実施例10〜13では、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。また、板状酸化物の含有量が1wt%よりも小さい範囲である実施例14や、板状酸化物の含有量が50wt%よりも大きい実施例15では、反応初期の電解電圧や反応開始から1000時間後の電解電圧は実施例10〜13よりは大きいが、板状粒子層を有していない比較例1よりは小さいことがわかる。板状粒子層に板状酸化物が1〜50wt%の範囲で含有されていることで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0084】

(実施例17)

板状粒子層の目付量を0.2mg/cm2から0.1mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0085】

(実施例18)

板状粒子層の目付量を0.2mg/cm2から0.5mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0086】

(実施例19)

板状粒子層の目付量を0.2mg/cm2から1mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0087】

(実施例20)

板状粒子層の目付量を0.2mg/cm2から0.01mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0088】

(実施例21)

板状粒子層の目付量を0.2mg/cm2から2mg/cm2に変更した以外は実施例1と同様の操作を行って減酸素素子を作製した。

【0089】

図5に示したアノード容器とカソード容器とで、前述のとおり作製した減酸素素子を挟みこんだ減酸素装置を作成し、減酸素試験を行った。試験では、アノード容器には水を充満させ、カソード容器には120mL/minで空気を供給した。アノード集電体とカソード集電体には電子負荷装置(図示せず)と外部電源(図示せず)とを接続し、減酸素素子に電圧を印加した状態で反応電流を定電流で制御した。0.35A/cm2の一定電流による減酸素反応を行い、反応開始から1時間後と1000時間後の電解電圧を測定した。結果を表1に示す。

【0090】

【表4】

【0091】

表4からもわかるように、目付量が0.1〜1mg/cm2の範囲である板状粒子層が電解質膜と電極との間に配置された実施例16〜18では、反応初期の電解電圧や反応開始から1000時間後の電解電圧が小さいことがわかる。また、板状粒子層の目付量が0.1mg/cm2よりも小さい範囲である実施例19や、板状粒子層の目付量が1mg/cm2よりも大きい実施例20では、反応初期の電解電圧や反応開始から1000時間後の電解電圧は実施例16〜18よりは大きいが、板状粒子層を有していない比較例1よりは小さいことがわかる。板状粒子層の目付量が0.1〜1mg/cm2の範囲であることで、カソードの空気拡散性が向上し初期の電解電圧が低下した。また、長時間の電解をおこなってもカソードに透過する水が少ないため、電解で生成した水はカソードから円滑に排出することができたことで、1000時間後の電解電圧が低い状態を維持している。

【0092】

なお、本実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。本実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。本実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0093】

1 電解質膜

2 アノード

3 カソード

4 板状粒子層

5a、5b、5c 減酸素素子

5 カソード触媒層

6 カソード導電性多孔質層

7 ガス拡散層

8 アノード集電体

9 カソード集電体

10 アノード容器

11 カソード容器

12 アノード室

13 カソード室

14 水取入口

15 酸素排気口

16 空気取入口

17 排水口

21 減酸素装置

22 冷蔵庫

【特許請求の範囲】

【請求項1】

アノードと、

カソードと、

前記アノード及び前記カソードの間に配置された電解質膜と、

前記アノードと前記電解質膜との間と前記カソードと前記電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、

を具備してなることを特徴とする減酸素素子。

【請求項2】

前記板状粒子の平均厚さが0.1〜1μmであり、

前記板状粒子の平均粒子径が1〜100μmであり、

前記板状粒子の平均粒子径/平均厚みであるアスペクト比が10〜1000であることを特徴とする請求項1に記載の減酸素素子。

【請求項3】

前記板状粒子層の板状粒子は、1wt%以上50wt%以下の量で含有されることを特徴とする請求項1乃至請求項2のいずれか一項に記載の減酸素素子。

【請求項4】

前記板状粒子層の目付量は、0.1mg/cm2以上1mg/cm2以下であることを特徴とする請求項1乃至請求項3のいずれか一項に記載の減酸素素子。

【請求項5】

前記高分子電解質膜が電子線照射処理されたものであることを特徴とする請求項1乃至請求項4のいずれか一項に記載の減酸素素子。

【請求項6】

少なくとも請求項1乃至請求項5のいずれか一項記載の減酸素素子を有してなることを特徴とする減酸素装置。

【請求項7】

請求項6に記載の減酸素装置を有することを特徴とする冷蔵庫。

【請求項1】

アノードと、

カソードと、

前記アノード及び前記カソードの間に配置された電解質膜と、

前記アノードと前記電解質膜との間と前記カソードと前記電解質膜との間のいずれか又は両方に配置される、少なくとも板状粒子とプロトン伝導性高分子からなる板状粒子層と、

を具備してなることを特徴とする減酸素素子。

【請求項2】

前記板状粒子の平均厚さが0.1〜1μmであり、

前記板状粒子の平均粒子径が1〜100μmであり、

前記板状粒子の平均粒子径/平均厚みであるアスペクト比が10〜1000であることを特徴とする請求項1に記載の減酸素素子。

【請求項3】

前記板状粒子層の板状粒子は、1wt%以上50wt%以下の量で含有されることを特徴とする請求項1乃至請求項2のいずれか一項に記載の減酸素素子。

【請求項4】

前記板状粒子層の目付量は、0.1mg/cm2以上1mg/cm2以下であることを特徴とする請求項1乃至請求項3のいずれか一項に記載の減酸素素子。

【請求項5】

前記高分子電解質膜が電子線照射処理されたものであることを特徴とする請求項1乃至請求項4のいずれか一項に記載の減酸素素子。

【請求項6】

少なくとも請求項1乃至請求項5のいずれか一項記載の減酸素素子を有してなることを特徴とする減酸素装置。

【請求項7】

請求項6に記載の減酸素装置を有することを特徴とする冷蔵庫。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−66877(P2013−66877A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209324(P2011−209324)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(503376518)東芝ホームアプライアンス株式会社 (2,436)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(503376518)東芝ホームアプライアンス株式会社 (2,436)

【Fターム(参考)】

[ Back to top ]