渦巻形ガスケットおよびその製造方法

【課題】

低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供する。

【解決手段】

断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものであることを特徴とする渦巻形ガスケットである。

低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供する。

【解決手段】

断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものであることを特徴とする渦巻形ガスケットである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温高圧の機器や配管の継手部に使用され、水、油、蒸気、ガス等の流体をシールする目的で使用される渦巻形ガスケットおよびその製造方法に関する。

【背景技術】

【0002】

渦巻形ガスケットは、金属薄板を略V字断面に絞り加工したフープ材とフィラー材とを重ねた状態で巻回してなるものであり、このような渦巻形ガスケットとしては、両側面がシール面に当接する受圧面となるガスケット本体部を有する構成を基本形としたものや、締付圧力によってガスケット本体が内側または外側に変形することを防止したり、ガスケット本体をセンタリングすることを目的として、金属製補強リングをガスケット本体の内側や外側あるいは両方に設けた、内輪付、外輪付、内輪および外輪付(内外輪付)等と称される種々のタイプのものが知られている。そして、上記渦巻形ガスケットは、一般に、石油精製、石油化学プラント、LNGプラント、発電所、製鉄所などにおける、高温高圧状態にある機器や各種配管の継手部等において、水、油、蒸気、ガス等の流体をシールするために用いられている(例えば、特許文献1(特開2002−317874号公報)参照)。

【0003】

また、ガスケットのフィラー材として、石綿ペーパーを帯状にスリットした石綿テープが多用されてきたが、健康面への影響を考慮して、現在は、フィラー材として、石綿以外の無機繊維を主原料としたノンアスベストペーパーや膨張黒鉛テープをスリットしたものが使用されるようになっている。

【0004】

上記渦巻形ガスケットは、高温高圧下や低温下において、または熱サイクルや温度サイクルが厳しい条件下においても優れたシール性を発揮するものであるが、近年では、ガスケットのシール性に対する要求がさらに厳しくなってきている。例えば、LNGプラントやエチレンプラントにおいて、液化窒素、液体ヘリウム、液体水素などの低温液領域に使用する管フランジ用あるいは機器用のガスケットは、ボルト材質およびボルト許容応力の関係上、十分な締付面圧を与えられないため、低締付面圧で高いシール性を発揮することが要求されるようになってきており、また、より高い耐熱性が求められるようになってきているが、このようなガスケットが報告されるには至っていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−317874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

このような状況下、本発明は、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することを第1の目的とするものであり、また、本発明は、上記渦巻形ガスケットを簡便に製造する方法を提供することを第2の目的とするものである。

【課題を解決するための手段】

【0007】

上記技術課題を解決すべく、本発明者等が鋭意検討を行ったところ、渦巻形ガスケットとして、断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものを採用することにより、上記第1の目的を達成し得ることを見出し、また、上記渦巻形ガスケットを、膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回して製造するか、または、断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回した後、前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを塗布して含浸させて製造することにより、上記第2の目的を達成し得ることを見出して、本発明を完成するに至った。

【0008】

すなわち、本発明は、

(1)断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、

前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである

ことを特徴とする渦巻形ガスケット、

(2)前記オイルがシリコーンオイルまたは流動パラフィンである上記(1)に記載の渦巻形ガスケット、

(3)上記(1)に記載の渦巻形ガスケットを製造する方法であって、

膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、

断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回する

ことを特徴とする渦巻形ガスケットの製造方法(以下、適宜、本発明の渦巻形ガスケットの製法1という)、

(4)上記(1)に記載の渦巻形ガスケットを製造する方法であって、

断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製フィラー素材とを重ね合わせ、渦巻形に巻回した後、

前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させる

ことを特徴とする渦巻形ガスケットの製造方法(以下、適宜、本発明の渦巻形ガスケットの製法2という)、

を提供するものである。

【発明の効果】

【0009】

本発明によれば、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することができ、また、上記渦巻形ガスケットを簡便に製造する方法を提供することができる。

【図面の簡単な説明】

【0010】

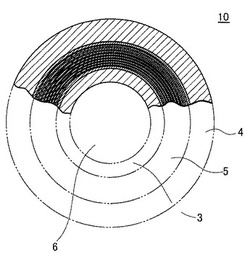

【図1】本発明に係る渦巻形ガスケットの一実施形態例において、主表面側から見た外観形状を示す図である。

【図2】図1に示す渦巻形ガスケットにおいて、その主表面に対する垂直断面図である。

【図3】図1に示す渦巻形ガスケットにおいて、使用時における主表面に対する垂直断面図(部分断面図)である。

【図4】シール試験装置の概略図である。

【発明を実施するための形態】

【0011】

先ず、本発明の渦巻形ガスケットについて説明する。

【0012】

本発明の渦巻形ガスケットは、断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー素材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものであることを特徴とする。

【0013】

以下、本発明の渦巻形ガスケットについて、図面を参照しつつ説明するものとする。

【0014】

図1および図2は、本発明の渦巻形ガスケットの一実施形態を示す図であり、図1は渦巻形ガスケットを主表面側から見たときの図であり、図2は図1に示す渦巻形ガスケットの主表面に対する垂直断面図(部分断面図)である(図1および図2に示すガスケットは環形状を有するものであるが、説明の都合上、図1においてはその一部を二点鎖線で示している)。

【0015】

図1および図2に示す渦巻形ガスケット10は、厚みの薄い環状のものであって、対向するシール面間に装着されてシール機能を果たすものである。図1および図2において、符号Xはガスケット本体部、符号5はガスケット本体部の受圧面、符号3は内輪、符号4は外輪、符号6は貫通孔であり、該貫通孔は、渦巻形ガスケット10をシール面間に設置した際に流体の流路となる。

【0016】

図1および図2に示すように、渦巻形ガスケット10は、断面を略V字形としたテープ状の金属薄板製のフープ材1とオイルを含浸してなる膨張黒鉛製のフィラー材2とを重ね合わせた状態で渦巻形に巻回されてなるものであり、ガスケット本体部Xは、シール面に当接する受圧面5を有している。

【0017】

渦巻形ガスケット本体厚さ(t1)は、略V字形の断面を有する膨張黒鉛製のフィラー材2の幅寸法でもあり、1.6〜6.4mmであることが好ましい。通常、渦巻形ガスケットとしては、本体厚さ(t1)が3.2mm、4.5mm、6.4mmのものが多く用いられており、本体厚さ(t1)が4.5mmのものが一般的である。

【0018】

渦巻形ガスケット本体における膨張黒鉛製フィラー2の厚さ(t4)、すなわち、略V字形断面の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせて巻回したガスケット本体における膨張黒鉛製フィラーの厚さ(t4)は0.05〜0.47mmであることが好ましい。フィラー材2は、膨張黒鉛製のテープ等によって構成されるものであるため、成巻後は全体的に圧縮されて薄くなるとともに、厚みが均一ではなくなりやすく、薄くなった部分の膨張黒鉛が流れて成巻前の厚みよりわずかながら厚くなるところもある。

【0019】

フィラー材を構成する膨張黒鉛としては、その密度が1.0〜2.0g/cm3程度のものが好ましく、フィラー材は、膨張黒鉛テープや膨張黒鉛シートを所定の幅寸法にカットした帯状のものを所望サイズに適宜切断することにより作製することができる。

【0020】

本発明の渦巻形ガスケットにおいて、膨張黒鉛製のフィラー材は、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである。膨張黒鉛製のフィラー材は、フィラー材を構成する膨張黒鉛100質量部に対して0.1〜5質量部のオイルを含浸してなるものであることが好ましく、0.1〜3質量部のオイルを含浸してなるものであることがより好ましい。

【0021】

本発明を完成するにあたって本発明者等が種々検討したところ、驚くべきことに、断面を略V字形としたテープ状の金属薄板製のフープ材と膨張黒鉛製のフィラー材とを重ね合わせて巻回した渦巻形ガスケットにおいて、フィラー材として、膨張黒鉛製のフィラー素材100質量部に対して0.05〜10質量部のオイルを含浸してなるフィラー材を採用することにより、低締付面圧でも良好なシール性を発揮する渦巻形ガスケットを提供し得ることを見出した。この理由は必ずしも明らかではないが、膨張黒鉛製のフィラー素材にオイルを含浸させることにより、オイルがフィラー素材の空隙を満たして実体漏れを低減することができ、また、フィラー材の表面層にオイルが含浸されることにより、フランジ等のシール対象物とガスケットとの接触状態が改善されて接面漏れが低減するためと考えられる。

【0022】

オイルの含浸量は、フィラー材を構成する膨張黒鉛100質量部に対して0.05質量部未満であると、シール性改善効果が低くなる。一方、オイルの含浸量が、フィラー材を構成する膨張黒鉛100質量部に対して10質量部超であると、フランジ等のシール対象物が高温の流体で加熱され、ガスケットの温度が上昇したときにオイルが熱分解してこの部分に空隙ができるためシール性が低下してしまう。

【0023】

上記オイルとしては、シリコーンオイル、流動パラフィン、フッ素オイル等を挙げることができ、これ等のうち、シリコーンオイルや流動パラフィンが好ましい。なお、本出願において、シリコーンオイルには、シリコーングリースも含むものとする。

【0024】

シリコーンオイルとしては、具体的には、信越化学工業社製シリコーンオイルKF96-50CS等を挙げることができる。シリコーンオイルの分散物である、東レ・ダウコーニング社製シリコーンエマルジョンSM490EX等の乾燥物(オイル含浸後に乾燥して分散媒を揮散させたもの)であってもよい。

【0025】

流動パラフィンとしては、具体的には、中京油脂社製 流動パラフィン等を挙げることができる。

【0026】

オイルを含浸してなる膨張黒鉛製のフィラー材2の巻回数は、特に制限されず、得ようとするガスケット本体部Xの幅に応じて適宜決定すればよい。

【0027】

本発明の渦巻形ガスケットにおいて、略V字形の断面を有するテープ状の金属薄板製のフープ材1の幅(t2)は、図2に示すように、渦巻形ガスケット本体厚さ(t1)よりも小であることが好ましく、例えば、渦巻形ガスケット本体厚さ(t1)が4.5mmである場合、3.7〜4.4mmであることが好ましい。金属薄板製フープ材1の幅(t2)が3.7mm未満であると、フィラー材のはみ出しが多すぎてガスケットを締め付けても膨張黒鉛フィラーの密度が十分に上がらず、優れたシール性能が得られにくく、4.4mmを越えると、フィラー材2のはみ出し量(t1−t2)が少なくなり、シール性が低下してしまう。

【0028】

略V字形の断面を有するテープ状の金属薄板製フープ材1の厚さ(t3)は、0.14〜0.3mmであることが好ましい。金属薄板のフープ材厚さは、渦巻き方向及びガスケット厚み方向のいずれの箇所においても概ね同じ厚み、すなわち均一であることが好ましく、金属製フープ材の厚さ(t3)が0.14mm未満であると、優れたシール性を得るために必要な締め付け面圧が確保できなくなる場合がある。また、0.3mmを越えると、所定面圧で締め付けたときに良好なシール性を得るために必要な圧縮量が確保できなくなる場合がある。

【0029】

略V字形の断面を有するテープ状の金属薄板製のフープ材1の巻回数は、特に制限されず、得ようとするガスケット本体部Xの幅に応じて適宜決定すればよい。

【0030】

フープ材を構成するテープ状の金属薄板としては、SUS304、SUS304Lなどのステンレスからなるステンレス鋼帯を挙げることができる。

【0031】

図2に示すように、渦巻形ガスケット10は、ガスケット本体部Xの外周に、金属製フープ材が巻回された外周空巻き部7を形成してなるものであることが好ましい。

【0032】

外周空巻き部7を構成するフープ材は、ガスケット本体部Xを構成するフープ材と同じ材質、同じ形状であってもよく、材質や形状が異なっていてもよい。

【0033】

また、図2に示すように、渦巻形ガスケット10は、ガスケット本体部Xの内周に、金属製フープ材が巻回された内周空巻き部8を形成してなるものであることが好ましい。内周空巻き部8として使用するフープ材は、ガスケット本体部Xを構成するフープ材と同じ材質、同じ形状であってもよく、材質や形状が異なっていてもよい。

【0034】

図2に示すように、渦巻形ガスケット10は、外周空巻き部7の外周に、ガスケット本体部Xの厚み(t1)より厚みの小さな外輪4を形成してなるものであることが好ましい。外輪4は、締付圧力によるガスケット本体Xの外側への変形の防止やセンタリング機能を有している。外輪4としては、金属板製のものを挙げることができる。この外輪4の厚みは2.7〜3.4mm程度であることが好ましく、且つガスケット本体部Xの厚みより少なくとも1.1mm小さくするのがよい。外輪4の厚みが小さ過ぎると、外輪4が外周空巻き部7から外れ易くなる。また、外輪4の厚みが大きすぎてガスケット本体部Xの厚みに近くなると、適切な圧縮量が確保できず、シール性能が低下してしまう。

【0035】

図2に示すように、渦巻形ガスケット10は、内周空巻き部8の内周に、ガスケット本体部Xの厚み(t1)より厚みの小さな内輪3を形成してなるものであることが好ましい。内輪3は、締付圧力によるガスケット本体の内側への変形の防止やセンタリング機能を有している。内輪3としては、外輪3と同様の金属板製のものを挙げることができる。この内輪3の厚みは2.7〜3.4mmであることが好ましく、且つガスケット本体部Xの厚みより少なくとも1.1mm小さくすることが好ましい。内輪3の厚みが小さ過ぎると、内輪3が内周空巻き部8から外れ易くなる。

【0036】

本発明の渦巻形ガスケットは、上述したように内輪及び外輪付き渦巻形ガスケットであってもよいし、内輪が省略された外輪付き渦巻形ガスケット、外輪が省略された内輪付き渦巻形ガスケット、内輪と外輪が省略された基本形渦巻形ガスケットであってもよい。

【0037】

次に、本発明の渦巻形ガスケットの使用方法について説明する。

【0038】

本発明の渦巻形ガスケットは、石油精製、石油化学プラント、発電所、製鉄所などにおいて、配管の接続場所、すなわち、図3に示すように、対向するシール面9、9間に装着されて流体をシールするために使用される。なお、図3は、締め付け荷重Wが作用して、膨張黒鉛2のはみ出し部分が潰れている状態を示す。更に所定の締め付け面圧まで締め付けると、金属製フープ材1が撓み、適度な圧縮量が得られ、良好なシール性を得ることができる。

【0039】

本発明の渦巻形ガスケットは、シール面9と受圧面5間の締め付け面圧19.6〜294.2N/mm2で使用した際、2.1MPaのN2ガス圧に対して、流体の漏洩量をほぼゼロとすることができ、低締付面圧でも良好なシール性を発揮することができる。

【0040】

次に、本発明の渦巻形ガスケットの製造方法について説明する。

【0041】

本発明の渦巻形ガスケットの製法1は、本発明の渦巻形ガスケットを製造する方法であって、膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回することを特徴とするものである。

【0042】

また、本発明の渦巻形ガスケットの製法2は、本発明の渦巻形ガスケットを製造する方法であって、断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回した後、前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させることを特徴とするものである。

【0043】

本発明の渦巻形ガスケットの製法1および製法2において、フープ材は、所定の厚さおよび幅寸法を有するテープ状の金属製薄板を略V字形に加工することにより作製することができる。上記テープ状の金属薄板としては、SUS304、SUS304Lなどのステンレスからなるステンレス鋼帯を挙げることができる。また、上記上記金属薄板は、その厚さが0.14〜0.3mmであることが好ましく、その幅寸法が4.8〜5.8mmであることが好ましい。金属薄板の加工方法としては、絞り加工法を挙げることができ、絞り加工法によりフープ材を作製する場合、金属薄板の厚みは絞り加工の前後で変化しないが、金属薄板の幅は絞り加工により約0.4〜0.5mm小さくなるため、加工時における幅の減少を考慮して金属薄板の幅寸法を決定することが好ましい。

【0044】

本発明の渦巻形ガスケットの製法1および製法2において、フィラー素材は、膨張黒鉛シートを所定の幅寸法にカットした帯状のものや、所定の幅寸法を有する膨張黒鉛テープを挙げることができる。フィラー素材は、その厚さが0.20〜0.42mmであるものが好ましく、その幅寸法が5.8〜7.0mmであるものが好ましい。

【0045】

巻き回し前のフィラー素材の厚さは、略V字形断面を有する金属薄板のフープ材と重ねて巻回される前の状態の厚さ、すなわち、単独で存在する帯状の膨張黒鉛の厚みである。フィラー素材の厚さが0.20mm未満では、渦巻形ガスケット作製後、ガスケット本体部表面へのフィラー露出量が少なくなるため、シール性能が悪くなり、0.42mmを超えると、締め付けた際、表面に露出した膨張黒鉛の部分の実体漏れが多くなり、シール性能が低下してしまう。

【0046】

本発明の渦巻形ガスケットの製法1および製法2において、図1および図2に示す態様を有する渦巻形ガスケットを製造する場合には、例えば、内輪3として、その厚みがフープ材1の幅(t2)より1.1〜1.9mm程度薄い環状の金属板を用い、該金属製の内輪3の外周部にフープ材1の端部をスポット溶接し、金属製フープ材1だけを3周程度巻いて内周空巻き部8を形成する。次いで、上記フィラー素材を上記フープ材に重ね合わせ、重ね合わせたまま所定寸法になるまで成巻してガスケット本体部Xを形成する。ガスケット本体部Xにおけるフープ材1およびフィラー素材の巻回数は、得ようとするガスケット本体部Xの幅に対応して適宜選定することができる。次いで、金属製フープ材のみを3周程度空巻きした後スポット溶接して外周空巻き部7を形成する。この時、ガスケットの本体部Xの厚さを所定の寸法になるように押駒すきまを調整し、膨張黒鉛のはみ出し量を所定の寸法とする。最後に、所定の厚さの金属板(外輪4)を装着して完成させる。

【0047】

本発明の渦巻形ガスケットの製法1においては、上記フィラー素材に代えて、予めフィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸したフィラー材を用い、これをフープ材とともに巻回する。

【0048】

上記オイルとしては、上述したものと同様のものを挙げることができ、上記オイル含浸量は、フィラー素材を構成する膨張黒鉛100質量部に対して0.1〜5質量部であることが好ましく、0.1〜3質量部であることがより好ましい。

【0049】

フィラー素材にオイルを含浸させる方法としては、フィラー素材にオイルを均一に塗布できる方法であれば特に制限されず、刷毛塗りによる塗布方法や、ディスペンサを用いた塗布方法や、スプレーによる塗布方法や、ハンドローラーを用いた塗布方法や、ディッピングによる方法等を挙げることができる。

【0050】

また、本発明の渦巻形ガスケットの製法2においては、上記のとおりフィラー材をフープ材に重ね合わせたまま成巻してガスケット本体部を形成した後、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸する。上記オイルとしては、上述したものと同様のものを挙げることができ、上記オイル含浸量は、フィラー素材を構成する膨張黒鉛100質量部に対して0.1〜5質量部であることが好ましく、0.1〜3質量部であることがより好ましい。

【0051】

本発明の渦巻形ガスケットの製法2においては、ガスケット本体部を形成した直後にオイルを含浸させてもよいし、ガスケット本体部形成後、さらに外周空巻き部や外輪を装着した後に、フィラー素材にオイルを含浸させてもよい。

【0052】

オイルの種類や含浸方法は、本発明の渦巻形ガスケットの製法1と同様である。

【0053】

このようにして、本発明の渦巻形ガスケットの製法1および製法2においては、本発明の渦巻形ガスケットを簡便に作製することができる。

【実施例】

【0054】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は以下の例により何ら限定されるものではない。

【0055】

(実施例1)

図1および図2に示す形態を有する、JPI管フランジ用のクラス300、2Bの内輪および外輪付き渦巻形ガスケットを、以下に記載するように、石油学会規格「配管用うず巻形ガスケット」(JPI−7S−41−2005)に定められた規格に準拠して作製した。

【0056】

先ず、厚さ0.2mm、幅5.3mmのSUS304製薄板を略V字形に絞り加工してフープ材1を作製した。得られたフープ材1を厚さ3.0mmのSUS304製内輪3の外周部にスポット溶接し、フープ材1のみ3周巻回して内周空巻き部8を形成した後、フィラー素材として厚さ0.38mm、幅6.5mmの膨張黒鉛テープを重ね合わせ、その状態のまま、厚みt1が4.5mmになるように押駒を調整しつつ、渦巻形に9周巻回してガスケット本体部Xを形成し、次いでフープ材1のみ3周空巻きした後スポット溶接して外周空巻き部7を形成した。その後、該外周空巻き部7に厚さ3.0mmのSUS304製外輪4を装着し、シリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を両主表面に均一に塗布、含浸し、乾燥機を用いて十分に水分除去することにより、外観形状が円環状の渦巻形ガスケットを作製した。上記オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)は、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量とした。塗布したオイルは、そのほぼ全量が膨張黒鉛製のフィラー素材の表面および内部に浸透したとみなすことができる。

このようにして得られた外観形状が円環状の渦巻き形ガスケットの呼び寸法は、内輪3の内径が55.6mm、ガスケット本体部Xの内径が69.8mm、ガスケット本体部Xの外径が85.9mm、外輪4の外径が111.3mmであるものであった。また、渦巻形ガスケット本体厚さ(t1)が4.5mm、金属薄板製のフープ材1の幅(t2)が4.3mm、金属薄板製フープ材1の厚さ(t3)が0.2mm、フィラー材の厚さ(t4)が端部において0.38mmであるものであった。

【0057】

(実施例2)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から0.05質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0058】

(実施例3)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から10質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0059】

(実施例4)

オイルとして、シリコーンエマルジョンに代えてシリコーンオイル(信越化学社製 KF96−50CS)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0060】

(実施例5)

オイルとして、シリコーンエマルジョンに代えてシリコーングリース(信越化学社製 HIVAC−G)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0061】

(実施例6)

オイルとして、流動パラフィン(中京油脂(株)製)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0062】

(実施例7)

シリコーンエマルジョンを刷毛で塗布、含浸する代わりに、含浸対象物をシリコーンエマルジョン槽中にディッピングすることにより、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.7質量部に相当する量のオイルを含浸したことを除けば、実施例1と同様にして渦巻形ガスケットを作製した。含浸したオイルは、そのほぼ全量が膨張黒鉛製のフィラー素材の表面および内部に浸透したとみなすことができる。なお、上記オイルの含浸量は、含浸前後におけるガスケットの重量から算出した。

【0063】

(実施例8)

フィラー素材とフープ材とを巻回した後にシリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を塗布、含浸する代わりに、フィラー素材である厚さ0.38mm、幅6.5mmの膨張黒鉛テープに対して、予め、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.7質量部に相当する量のシリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を刷毛で塗布、含浸してフィラー材2を作製した後、得られたフィラー材2とフープ材1とを巻回したことを除けば、実施例1と同様にして渦巻形ガスケットを作製した。

【0064】

(比較例1)

オイルを塗布しなかったこと以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0065】

(比較例2)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から0.03質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0066】

(比較例3)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から12質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0067】

(シール試験)

実施例1〜8および比較例1〜3で得られた内輪および外輪付き渦巻形ガスケットを用いてシール試験を行った。

【0068】

図4に示すシール試験装置を使用し、水上置換法により評価した。すなわち、JPI−7S−15適用規格(クラス300 2B)RFフランジ(ブラインドタイプ)21を使用し、フランジ21間に渦巻形ガスケット10を挟み、ユニファイネジ22(5/8−11UNC×75mm)8本で面圧19.6N/mm2まで締め付けて試験体とした(膨張黒鉛フィラーを用いた渦巻形ガスケットにおいてガスシールするための最小締付面圧は通常39.2N/mm2であるが、今回の試験では低締付面圧でのシール性を比較するため19.6N/mm2とした)。ユニファイネジ22による試験体の締め付けは、トルクレンチで上記面圧となるように4段階で対角に締め付け、最終トルクで3回締め付けた。

【0069】

図4に示すように、得られた試験体を水槽20中に配置した状態で窒素ガスを2.1MPaの内圧で負荷したときの10分間の漏洩量を測定した。

【0070】

上記シール試験を常温下で行い、窒素ガスによる内圧を除圧した後、試験体を電気炉に入れて加熱サイクル処理(450℃×17時間×3サイクル)し、放冷した後に再び同様のシール試験を常温下で実施した。結果を表1に示す。

【0071】

実施例1〜8および比較例1〜3で得られた内輪および外輪付き渦巻形ガスケットはそれぞれ2試験体づつ用意し、それぞれの試験体について上記シール試験を行った。表1においては、1個目の試験体の結果をn=1で示し、2個目の試験体の結果をn=2で示している。

【0072】

【表1】

【0073】

表1に示すように、実施例1〜実施例8で得られた渦巻形ガスケットは、いずれも加熱処理前のシール性(常温シール性)が非常に良好であり、シール試験での漏洩がほぼゼロであったが、比較例1および比較例2で得られた渦巻形ガスケットにおいては、0.5〜2.5mL/10minの漏洩が観察された。また、実施例1〜実施例8で得られた渦巻形ガスケットは、加熱処理後においても、窒素ガスの漏洩量がいずれも1.0mL/10min以下であるのに対し、比較例3で得られた渦巻形ガスケットは、2.5〜3.1mL/10minの漏洩が観察された。

これらの結果から、実施例1〜実施例8で得られた渦巻形ガスケットは、低締付面圧でも良好なシール性を発揮し、高い耐熱性を有するものであることが分かる。また、上記渦巻形ガスケットを簡便に製造できることが分かる。

【産業上の利用可能性】

【0074】

本発明によれば、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することができ、また、上記渦巻形ガスケットを簡便に製造する方法を提供することができる。

【符号の説明】

【0075】

1 フープ材

2 フィラー材

3 内輪

4 外輪

5 受圧面

6 貫通孔(流路)

7 外周空巻き部

8 内周空巻き部

9 シール面

10 渦巻形ガスケット

20 水槽

21 フランジ

22 ユニファイネジ

【技術分野】

【0001】

本発明は、高温高圧の機器や配管の継手部に使用され、水、油、蒸気、ガス等の流体をシールする目的で使用される渦巻形ガスケットおよびその製造方法に関する。

【背景技術】

【0002】

渦巻形ガスケットは、金属薄板を略V字断面に絞り加工したフープ材とフィラー材とを重ねた状態で巻回してなるものであり、このような渦巻形ガスケットとしては、両側面がシール面に当接する受圧面となるガスケット本体部を有する構成を基本形としたものや、締付圧力によってガスケット本体が内側または外側に変形することを防止したり、ガスケット本体をセンタリングすることを目的として、金属製補強リングをガスケット本体の内側や外側あるいは両方に設けた、内輪付、外輪付、内輪および外輪付(内外輪付)等と称される種々のタイプのものが知られている。そして、上記渦巻形ガスケットは、一般に、石油精製、石油化学プラント、LNGプラント、発電所、製鉄所などにおける、高温高圧状態にある機器や各種配管の継手部等において、水、油、蒸気、ガス等の流体をシールするために用いられている(例えば、特許文献1(特開2002−317874号公報)参照)。

【0003】

また、ガスケットのフィラー材として、石綿ペーパーを帯状にスリットした石綿テープが多用されてきたが、健康面への影響を考慮して、現在は、フィラー材として、石綿以外の無機繊維を主原料としたノンアスベストペーパーや膨張黒鉛テープをスリットしたものが使用されるようになっている。

【0004】

上記渦巻形ガスケットは、高温高圧下や低温下において、または熱サイクルや温度サイクルが厳しい条件下においても優れたシール性を発揮するものであるが、近年では、ガスケットのシール性に対する要求がさらに厳しくなってきている。例えば、LNGプラントやエチレンプラントにおいて、液化窒素、液体ヘリウム、液体水素などの低温液領域に使用する管フランジ用あるいは機器用のガスケットは、ボルト材質およびボルト許容応力の関係上、十分な締付面圧を与えられないため、低締付面圧で高いシール性を発揮することが要求されるようになってきており、また、より高い耐熱性が求められるようになってきているが、このようなガスケットが報告されるには至っていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−317874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

このような状況下、本発明は、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することを第1の目的とするものであり、また、本発明は、上記渦巻形ガスケットを簡便に製造する方法を提供することを第2の目的とするものである。

【課題を解決するための手段】

【0007】

上記技術課題を解決すべく、本発明者等が鋭意検討を行ったところ、渦巻形ガスケットとして、断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものを採用することにより、上記第1の目的を達成し得ることを見出し、また、上記渦巻形ガスケットを、膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回して製造するか、または、断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回した後、前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを塗布して含浸させて製造することにより、上記第2の目的を達成し得ることを見出して、本発明を完成するに至った。

【0008】

すなわち、本発明は、

(1)断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、

前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである

ことを特徴とする渦巻形ガスケット、

(2)前記オイルがシリコーンオイルまたは流動パラフィンである上記(1)に記載の渦巻形ガスケット、

(3)上記(1)に記載の渦巻形ガスケットを製造する方法であって、

膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、

断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回する

ことを特徴とする渦巻形ガスケットの製造方法(以下、適宜、本発明の渦巻形ガスケットの製法1という)、

(4)上記(1)に記載の渦巻形ガスケットを製造する方法であって、

断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製フィラー素材とを重ね合わせ、渦巻形に巻回した後、

前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させる

ことを特徴とする渦巻形ガスケットの製造方法(以下、適宜、本発明の渦巻形ガスケットの製法2という)、

を提供するものである。

【発明の効果】

【0009】

本発明によれば、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することができ、また、上記渦巻形ガスケットを簡便に製造する方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る渦巻形ガスケットの一実施形態例において、主表面側から見た外観形状を示す図である。

【図2】図1に示す渦巻形ガスケットにおいて、その主表面に対する垂直断面図である。

【図3】図1に示す渦巻形ガスケットにおいて、使用時における主表面に対する垂直断面図(部分断面図)である。

【図4】シール試験装置の概略図である。

【発明を実施するための形態】

【0011】

先ず、本発明の渦巻形ガスケットについて説明する。

【0012】

本発明の渦巻形ガスケットは、断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー素材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものであることを特徴とする。

【0013】

以下、本発明の渦巻形ガスケットについて、図面を参照しつつ説明するものとする。

【0014】

図1および図2は、本発明の渦巻形ガスケットの一実施形態を示す図であり、図1は渦巻形ガスケットを主表面側から見たときの図であり、図2は図1に示す渦巻形ガスケットの主表面に対する垂直断面図(部分断面図)である(図1および図2に示すガスケットは環形状を有するものであるが、説明の都合上、図1においてはその一部を二点鎖線で示している)。

【0015】

図1および図2に示す渦巻形ガスケット10は、厚みの薄い環状のものであって、対向するシール面間に装着されてシール機能を果たすものである。図1および図2において、符号Xはガスケット本体部、符号5はガスケット本体部の受圧面、符号3は内輪、符号4は外輪、符号6は貫通孔であり、該貫通孔は、渦巻形ガスケット10をシール面間に設置した際に流体の流路となる。

【0016】

図1および図2に示すように、渦巻形ガスケット10は、断面を略V字形としたテープ状の金属薄板製のフープ材1とオイルを含浸してなる膨張黒鉛製のフィラー材2とを重ね合わせた状態で渦巻形に巻回されてなるものであり、ガスケット本体部Xは、シール面に当接する受圧面5を有している。

【0017】

渦巻形ガスケット本体厚さ(t1)は、略V字形の断面を有する膨張黒鉛製のフィラー材2の幅寸法でもあり、1.6〜6.4mmであることが好ましい。通常、渦巻形ガスケットとしては、本体厚さ(t1)が3.2mm、4.5mm、6.4mmのものが多く用いられており、本体厚さ(t1)が4.5mmのものが一般的である。

【0018】

渦巻形ガスケット本体における膨張黒鉛製フィラー2の厚さ(t4)、すなわち、略V字形断面の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせて巻回したガスケット本体における膨張黒鉛製フィラーの厚さ(t4)は0.05〜0.47mmであることが好ましい。フィラー材2は、膨張黒鉛製のテープ等によって構成されるものであるため、成巻後は全体的に圧縮されて薄くなるとともに、厚みが均一ではなくなりやすく、薄くなった部分の膨張黒鉛が流れて成巻前の厚みよりわずかながら厚くなるところもある。

【0019】

フィラー材を構成する膨張黒鉛としては、その密度が1.0〜2.0g/cm3程度のものが好ましく、フィラー材は、膨張黒鉛テープや膨張黒鉛シートを所定の幅寸法にカットした帯状のものを所望サイズに適宜切断することにより作製することができる。

【0020】

本発明の渦巻形ガスケットにおいて、膨張黒鉛製のフィラー材は、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである。膨張黒鉛製のフィラー材は、フィラー材を構成する膨張黒鉛100質量部に対して0.1〜5質量部のオイルを含浸してなるものであることが好ましく、0.1〜3質量部のオイルを含浸してなるものであることがより好ましい。

【0021】

本発明を完成するにあたって本発明者等が種々検討したところ、驚くべきことに、断面を略V字形としたテープ状の金属薄板製のフープ材と膨張黒鉛製のフィラー材とを重ね合わせて巻回した渦巻形ガスケットにおいて、フィラー材として、膨張黒鉛製のフィラー素材100質量部に対して0.05〜10質量部のオイルを含浸してなるフィラー材を採用することにより、低締付面圧でも良好なシール性を発揮する渦巻形ガスケットを提供し得ることを見出した。この理由は必ずしも明らかではないが、膨張黒鉛製のフィラー素材にオイルを含浸させることにより、オイルがフィラー素材の空隙を満たして実体漏れを低減することができ、また、フィラー材の表面層にオイルが含浸されることにより、フランジ等のシール対象物とガスケットとの接触状態が改善されて接面漏れが低減するためと考えられる。

【0022】

オイルの含浸量は、フィラー材を構成する膨張黒鉛100質量部に対して0.05質量部未満であると、シール性改善効果が低くなる。一方、オイルの含浸量が、フィラー材を構成する膨張黒鉛100質量部に対して10質量部超であると、フランジ等のシール対象物が高温の流体で加熱され、ガスケットの温度が上昇したときにオイルが熱分解してこの部分に空隙ができるためシール性が低下してしまう。

【0023】

上記オイルとしては、シリコーンオイル、流動パラフィン、フッ素オイル等を挙げることができ、これ等のうち、シリコーンオイルや流動パラフィンが好ましい。なお、本出願において、シリコーンオイルには、シリコーングリースも含むものとする。

【0024】

シリコーンオイルとしては、具体的には、信越化学工業社製シリコーンオイルKF96-50CS等を挙げることができる。シリコーンオイルの分散物である、東レ・ダウコーニング社製シリコーンエマルジョンSM490EX等の乾燥物(オイル含浸後に乾燥して分散媒を揮散させたもの)であってもよい。

【0025】

流動パラフィンとしては、具体的には、中京油脂社製 流動パラフィン等を挙げることができる。

【0026】

オイルを含浸してなる膨張黒鉛製のフィラー材2の巻回数は、特に制限されず、得ようとするガスケット本体部Xの幅に応じて適宜決定すればよい。

【0027】

本発明の渦巻形ガスケットにおいて、略V字形の断面を有するテープ状の金属薄板製のフープ材1の幅(t2)は、図2に示すように、渦巻形ガスケット本体厚さ(t1)よりも小であることが好ましく、例えば、渦巻形ガスケット本体厚さ(t1)が4.5mmである場合、3.7〜4.4mmであることが好ましい。金属薄板製フープ材1の幅(t2)が3.7mm未満であると、フィラー材のはみ出しが多すぎてガスケットを締め付けても膨張黒鉛フィラーの密度が十分に上がらず、優れたシール性能が得られにくく、4.4mmを越えると、フィラー材2のはみ出し量(t1−t2)が少なくなり、シール性が低下してしまう。

【0028】

略V字形の断面を有するテープ状の金属薄板製フープ材1の厚さ(t3)は、0.14〜0.3mmであることが好ましい。金属薄板のフープ材厚さは、渦巻き方向及びガスケット厚み方向のいずれの箇所においても概ね同じ厚み、すなわち均一であることが好ましく、金属製フープ材の厚さ(t3)が0.14mm未満であると、優れたシール性を得るために必要な締め付け面圧が確保できなくなる場合がある。また、0.3mmを越えると、所定面圧で締め付けたときに良好なシール性を得るために必要な圧縮量が確保できなくなる場合がある。

【0029】

略V字形の断面を有するテープ状の金属薄板製のフープ材1の巻回数は、特に制限されず、得ようとするガスケット本体部Xの幅に応じて適宜決定すればよい。

【0030】

フープ材を構成するテープ状の金属薄板としては、SUS304、SUS304Lなどのステンレスからなるステンレス鋼帯を挙げることができる。

【0031】

図2に示すように、渦巻形ガスケット10は、ガスケット本体部Xの外周に、金属製フープ材が巻回された外周空巻き部7を形成してなるものであることが好ましい。

【0032】

外周空巻き部7を構成するフープ材は、ガスケット本体部Xを構成するフープ材と同じ材質、同じ形状であってもよく、材質や形状が異なっていてもよい。

【0033】

また、図2に示すように、渦巻形ガスケット10は、ガスケット本体部Xの内周に、金属製フープ材が巻回された内周空巻き部8を形成してなるものであることが好ましい。内周空巻き部8として使用するフープ材は、ガスケット本体部Xを構成するフープ材と同じ材質、同じ形状であってもよく、材質や形状が異なっていてもよい。

【0034】

図2に示すように、渦巻形ガスケット10は、外周空巻き部7の外周に、ガスケット本体部Xの厚み(t1)より厚みの小さな外輪4を形成してなるものであることが好ましい。外輪4は、締付圧力によるガスケット本体Xの外側への変形の防止やセンタリング機能を有している。外輪4としては、金属板製のものを挙げることができる。この外輪4の厚みは2.7〜3.4mm程度であることが好ましく、且つガスケット本体部Xの厚みより少なくとも1.1mm小さくするのがよい。外輪4の厚みが小さ過ぎると、外輪4が外周空巻き部7から外れ易くなる。また、外輪4の厚みが大きすぎてガスケット本体部Xの厚みに近くなると、適切な圧縮量が確保できず、シール性能が低下してしまう。

【0035】

図2に示すように、渦巻形ガスケット10は、内周空巻き部8の内周に、ガスケット本体部Xの厚み(t1)より厚みの小さな内輪3を形成してなるものであることが好ましい。内輪3は、締付圧力によるガスケット本体の内側への変形の防止やセンタリング機能を有している。内輪3としては、外輪3と同様の金属板製のものを挙げることができる。この内輪3の厚みは2.7〜3.4mmであることが好ましく、且つガスケット本体部Xの厚みより少なくとも1.1mm小さくすることが好ましい。内輪3の厚みが小さ過ぎると、内輪3が内周空巻き部8から外れ易くなる。

【0036】

本発明の渦巻形ガスケットは、上述したように内輪及び外輪付き渦巻形ガスケットであってもよいし、内輪が省略された外輪付き渦巻形ガスケット、外輪が省略された内輪付き渦巻形ガスケット、内輪と外輪が省略された基本形渦巻形ガスケットであってもよい。

【0037】

次に、本発明の渦巻形ガスケットの使用方法について説明する。

【0038】

本発明の渦巻形ガスケットは、石油精製、石油化学プラント、発電所、製鉄所などにおいて、配管の接続場所、すなわち、図3に示すように、対向するシール面9、9間に装着されて流体をシールするために使用される。なお、図3は、締め付け荷重Wが作用して、膨張黒鉛2のはみ出し部分が潰れている状態を示す。更に所定の締め付け面圧まで締め付けると、金属製フープ材1が撓み、適度な圧縮量が得られ、良好なシール性を得ることができる。

【0039】

本発明の渦巻形ガスケットは、シール面9と受圧面5間の締め付け面圧19.6〜294.2N/mm2で使用した際、2.1MPaのN2ガス圧に対して、流体の漏洩量をほぼゼロとすることができ、低締付面圧でも良好なシール性を発揮することができる。

【0040】

次に、本発明の渦巻形ガスケットの製造方法について説明する。

【0041】

本発明の渦巻形ガスケットの製法1は、本発明の渦巻形ガスケットを製造する方法であって、膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、断面を略V字形としたテープ状の金属薄板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回することを特徴とするものである。

【0042】

また、本発明の渦巻形ガスケットの製法2は、本発明の渦巻形ガスケットを製造する方法であって、断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回した後、前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させることを特徴とするものである。

【0043】

本発明の渦巻形ガスケットの製法1および製法2において、フープ材は、所定の厚さおよび幅寸法を有するテープ状の金属製薄板を略V字形に加工することにより作製することができる。上記テープ状の金属薄板としては、SUS304、SUS304Lなどのステンレスからなるステンレス鋼帯を挙げることができる。また、上記上記金属薄板は、その厚さが0.14〜0.3mmであることが好ましく、その幅寸法が4.8〜5.8mmであることが好ましい。金属薄板の加工方法としては、絞り加工法を挙げることができ、絞り加工法によりフープ材を作製する場合、金属薄板の厚みは絞り加工の前後で変化しないが、金属薄板の幅は絞り加工により約0.4〜0.5mm小さくなるため、加工時における幅の減少を考慮して金属薄板の幅寸法を決定することが好ましい。

【0044】

本発明の渦巻形ガスケットの製法1および製法2において、フィラー素材は、膨張黒鉛シートを所定の幅寸法にカットした帯状のものや、所定の幅寸法を有する膨張黒鉛テープを挙げることができる。フィラー素材は、その厚さが0.20〜0.42mmであるものが好ましく、その幅寸法が5.8〜7.0mmであるものが好ましい。

【0045】

巻き回し前のフィラー素材の厚さは、略V字形断面を有する金属薄板のフープ材と重ねて巻回される前の状態の厚さ、すなわち、単独で存在する帯状の膨張黒鉛の厚みである。フィラー素材の厚さが0.20mm未満では、渦巻形ガスケット作製後、ガスケット本体部表面へのフィラー露出量が少なくなるため、シール性能が悪くなり、0.42mmを超えると、締め付けた際、表面に露出した膨張黒鉛の部分の実体漏れが多くなり、シール性能が低下してしまう。

【0046】

本発明の渦巻形ガスケットの製法1および製法2において、図1および図2に示す態様を有する渦巻形ガスケットを製造する場合には、例えば、内輪3として、その厚みがフープ材1の幅(t2)より1.1〜1.9mm程度薄い環状の金属板を用い、該金属製の内輪3の外周部にフープ材1の端部をスポット溶接し、金属製フープ材1だけを3周程度巻いて内周空巻き部8を形成する。次いで、上記フィラー素材を上記フープ材に重ね合わせ、重ね合わせたまま所定寸法になるまで成巻してガスケット本体部Xを形成する。ガスケット本体部Xにおけるフープ材1およびフィラー素材の巻回数は、得ようとするガスケット本体部Xの幅に対応して適宜選定することができる。次いで、金属製フープ材のみを3周程度空巻きした後スポット溶接して外周空巻き部7を形成する。この時、ガスケットの本体部Xの厚さを所定の寸法になるように押駒すきまを調整し、膨張黒鉛のはみ出し量を所定の寸法とする。最後に、所定の厚さの金属板(外輪4)を装着して完成させる。

【0047】

本発明の渦巻形ガスケットの製法1においては、上記フィラー素材に代えて、予めフィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸したフィラー材を用い、これをフープ材とともに巻回する。

【0048】

上記オイルとしては、上述したものと同様のものを挙げることができ、上記オイル含浸量は、フィラー素材を構成する膨張黒鉛100質量部に対して0.1〜5質量部であることが好ましく、0.1〜3質量部であることがより好ましい。

【0049】

フィラー素材にオイルを含浸させる方法としては、フィラー素材にオイルを均一に塗布できる方法であれば特に制限されず、刷毛塗りによる塗布方法や、ディスペンサを用いた塗布方法や、スプレーによる塗布方法や、ハンドローラーを用いた塗布方法や、ディッピングによる方法等を挙げることができる。

【0050】

また、本発明の渦巻形ガスケットの製法2においては、上記のとおりフィラー材をフープ材に重ね合わせたまま成巻してガスケット本体部を形成した後、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸する。上記オイルとしては、上述したものと同様のものを挙げることができ、上記オイル含浸量は、フィラー素材を構成する膨張黒鉛100質量部に対して0.1〜5質量部であることが好ましく、0.1〜3質量部であることがより好ましい。

【0051】

本発明の渦巻形ガスケットの製法2においては、ガスケット本体部を形成した直後にオイルを含浸させてもよいし、ガスケット本体部形成後、さらに外周空巻き部や外輪を装着した後に、フィラー素材にオイルを含浸させてもよい。

【0052】

オイルの種類や含浸方法は、本発明の渦巻形ガスケットの製法1と同様である。

【0053】

このようにして、本発明の渦巻形ガスケットの製法1および製法2においては、本発明の渦巻形ガスケットを簡便に作製することができる。

【実施例】

【0054】

以下、本発明を実施例によりさらに詳細に説明するが、本発明は以下の例により何ら限定されるものではない。

【0055】

(実施例1)

図1および図2に示す形態を有する、JPI管フランジ用のクラス300、2Bの内輪および外輪付き渦巻形ガスケットを、以下に記載するように、石油学会規格「配管用うず巻形ガスケット」(JPI−7S−41−2005)に定められた規格に準拠して作製した。

【0056】

先ず、厚さ0.2mm、幅5.3mmのSUS304製薄板を略V字形に絞り加工してフープ材1を作製した。得られたフープ材1を厚さ3.0mmのSUS304製内輪3の外周部にスポット溶接し、フープ材1のみ3周巻回して内周空巻き部8を形成した後、フィラー素材として厚さ0.38mm、幅6.5mmの膨張黒鉛テープを重ね合わせ、その状態のまま、厚みt1が4.5mmになるように押駒を調整しつつ、渦巻形に9周巻回してガスケット本体部Xを形成し、次いでフープ材1のみ3周空巻きした後スポット溶接して外周空巻き部7を形成した。その後、該外周空巻き部7に厚さ3.0mmのSUS304製外輪4を装着し、シリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を両主表面に均一に塗布、含浸し、乾燥機を用いて十分に水分除去することにより、外観形状が円環状の渦巻形ガスケットを作製した。上記オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)は、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量とした。塗布したオイルは、そのほぼ全量が膨張黒鉛製のフィラー素材の表面および内部に浸透したとみなすことができる。

このようにして得られた外観形状が円環状の渦巻き形ガスケットの呼び寸法は、内輪3の内径が55.6mm、ガスケット本体部Xの内径が69.8mm、ガスケット本体部Xの外径が85.9mm、外輪4の外径が111.3mmであるものであった。また、渦巻形ガスケット本体厚さ(t1)が4.5mm、金属薄板製のフープ材1の幅(t2)が4.3mm、金属薄板製フープ材1の厚さ(t3)が0.2mm、フィラー材の厚さ(t4)が端部において0.38mmであるものであった。

【0057】

(実施例2)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から0.05質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0058】

(実施例3)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から10質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0059】

(実施例4)

オイルとして、シリコーンエマルジョンに代えてシリコーンオイル(信越化学社製 KF96−50CS)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0060】

(実施例5)

オイルとして、シリコーンエマルジョンに代えてシリコーングリース(信越化学社製 HIVAC−G)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0061】

(実施例6)

オイルとして、流動パラフィン(中京油脂(株)製)を用いた以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0062】

(実施例7)

シリコーンエマルジョンを刷毛で塗布、含浸する代わりに、含浸対象物をシリコーンエマルジョン槽中にディッピングすることにより、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.7質量部に相当する量のオイルを含浸したことを除けば、実施例1と同様にして渦巻形ガスケットを作製した。含浸したオイルは、そのほぼ全量が膨張黒鉛製のフィラー素材の表面および内部に浸透したとみなすことができる。なお、上記オイルの含浸量は、含浸前後におけるガスケットの重量から算出した。

【0063】

(実施例8)

フィラー素材とフープ材とを巻回した後にシリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を塗布、含浸する代わりに、フィラー素材である厚さ0.38mm、幅6.5mmの膨張黒鉛テープに対して、予め、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.7質量部に相当する量のシリコーンエマルジョン(東レ・ダウコーニング社製 SM490EX)を刷毛で塗布、含浸してフィラー材2を作製した後、得られたフィラー材2とフープ材1とを巻回したことを除けば、実施例1と同様にして渦巻形ガスケットを作製した。

【0064】

(比較例1)

オイルを塗布しなかったこと以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0065】

(比較例2)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から0.03質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0066】

(比較例3)

オイルの塗布量(塗布したシリコーンエマルジョン中のシリコーンオイル量)を、フィラー素材を構成する膨張黒鉛量を100質量部とした場合に0.5質量部に相当する量から12質量部に相当する量に変更した以外は、実施例1と同様にして渦巻形ガスケットを作製した。

【0067】

(シール試験)

実施例1〜8および比較例1〜3で得られた内輪および外輪付き渦巻形ガスケットを用いてシール試験を行った。

【0068】

図4に示すシール試験装置を使用し、水上置換法により評価した。すなわち、JPI−7S−15適用規格(クラス300 2B)RFフランジ(ブラインドタイプ)21を使用し、フランジ21間に渦巻形ガスケット10を挟み、ユニファイネジ22(5/8−11UNC×75mm)8本で面圧19.6N/mm2まで締め付けて試験体とした(膨張黒鉛フィラーを用いた渦巻形ガスケットにおいてガスシールするための最小締付面圧は通常39.2N/mm2であるが、今回の試験では低締付面圧でのシール性を比較するため19.6N/mm2とした)。ユニファイネジ22による試験体の締め付けは、トルクレンチで上記面圧となるように4段階で対角に締め付け、最終トルクで3回締め付けた。

【0069】

図4に示すように、得られた試験体を水槽20中に配置した状態で窒素ガスを2.1MPaの内圧で負荷したときの10分間の漏洩量を測定した。

【0070】

上記シール試験を常温下で行い、窒素ガスによる内圧を除圧した後、試験体を電気炉に入れて加熱サイクル処理(450℃×17時間×3サイクル)し、放冷した後に再び同様のシール試験を常温下で実施した。結果を表1に示す。

【0071】

実施例1〜8および比較例1〜3で得られた内輪および外輪付き渦巻形ガスケットはそれぞれ2試験体づつ用意し、それぞれの試験体について上記シール試験を行った。表1においては、1個目の試験体の結果をn=1で示し、2個目の試験体の結果をn=2で示している。

【0072】

【表1】

【0073】

表1に示すように、実施例1〜実施例8で得られた渦巻形ガスケットは、いずれも加熱処理前のシール性(常温シール性)が非常に良好であり、シール試験での漏洩がほぼゼロであったが、比較例1および比較例2で得られた渦巻形ガスケットにおいては、0.5〜2.5mL/10minの漏洩が観察された。また、実施例1〜実施例8で得られた渦巻形ガスケットは、加熱処理後においても、窒素ガスの漏洩量がいずれも1.0mL/10min以下であるのに対し、比較例3で得られた渦巻形ガスケットは、2.5〜3.1mL/10minの漏洩が観察された。

これらの結果から、実施例1〜実施例8で得られた渦巻形ガスケットは、低締付面圧でも良好なシール性を発揮し、高い耐熱性を有するものであることが分かる。また、上記渦巻形ガスケットを簡便に製造できることが分かる。

【産業上の利用可能性】

【0074】

本発明によれば、低締付面圧でもガス等に対して良好なシール性を発揮し、高い耐熱性を有する渦巻形ガスケットを提供することができ、また、上記渦巻形ガスケットを簡便に製造する方法を提供することができる。

【符号の説明】

【0075】

1 フープ材

2 フィラー材

3 内輪

4 外輪

5 受圧面

6 貫通孔(流路)

7 外周空巻き部

8 内周空巻き部

9 シール面

10 渦巻形ガスケット

20 水槽

21 フランジ

22 ユニファイネジ

【特許請求の範囲】

【請求項1】

断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、

前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである

ことを特徴とする渦巻形ガスケット。

【請求項2】

前記オイルがシリコーンオイルまたは流動パラフィンである請求項1に記載の渦巻形ガスケット。

【請求項3】

請求項1に記載の渦巻形ガスケットを製造する方法であって、

膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、

断面を略V字形としたテープ状の金属性板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回する

ことを特徴とする渦巻形ガスケットの製造方法。

【請求項4】

請求項1に記載の渦巻形ガスケットを製造する方法であって、

断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回した後、

前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させる

ことを特徴とする渦巻形ガスケットの製造方法。

【請求項1】

断面を略V字形としたテープ状の金属薄板製フープ材とオイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせて渦巻形に巻回した渦巻形ガスケットであって、

前記オイルを含浸してなる膨張黒鉛製のフィラー材が、フィラー材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してなるものである

ことを特徴とする渦巻形ガスケット。

【請求項2】

前記オイルがシリコーンオイルまたは流動パラフィンである請求項1に記載の渦巻形ガスケット。

【請求項3】

請求項1に記載の渦巻形ガスケットを製造する方法であって、

膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸してフィラー材を作製した後、

断面を略V字形としたテープ状の金属性板製フープ材と前記オイルを含浸してなる膨張黒鉛製のフィラー材とを重ね合わせ、渦巻形に巻回する

ことを特徴とする渦巻形ガスケットの製造方法。

【請求項4】

請求項1に記載の渦巻形ガスケットを製造する方法であって、

断面を略V字形としたテープ状の金属薄板製フープ材と膨張黒鉛製のフィラー素材とを重ね合わせ、渦巻形に巻回した後、

前記巻回した膨張黒鉛製のフィラー素材に対し、フィラー素材を構成する膨張黒鉛100質量部に対して0.05〜10質量部のオイルを含浸させる

ことを特徴とする渦巻形ガスケットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−80553(P2011−80553A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−234324(P2009−234324)

【出願日】平成21年10月8日(2009.10.8)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月8日(2009.10.8)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]