温度センサ付流路形成体

【課題】マイクロデバイス等の微小空間内で物質を反応させる装置においては、反応温度の制御といった目的で、流路を流れる流体の正確な温度測定が必要となるが、温度センサを流路内に配置すると流体の流れを乱し、流路の外に配置すると流路内の温度が正確に測定できないといった課題があった。

【解決手段】本発明の温度センサ付流路形成体(1)は、シール金具(11)と、前記シール金具に測温部(37)が接合された温度センサ(12)と、前記シール金具と前記温度センサ(12)を被覆する断熱部材(13)を有することで、流路(21)内で生じた熱を流体の流れを乱すことなく正確に検知することができる。

【解決手段】本発明の温度センサ付流路形成体(1)は、シール金具(11)と、前記シール金具に測温部(37)が接合された温度センサ(12)と、前記シール金具と前記温度センサ(12)を被覆する断熱部材(13)を有することで、流路(21)内で生じた熱を流体の流れを乱すことなく正確に検知することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、温度センサ付流路形成体に関する。

【背景技術】

【0002】

マイクロ化学プラントは、マイクロスケールの空間内での混合、化学反応、分離などを利用した生産設備である。そして、大型タンク等を用いた従来のバッチ方式のプラントと比較して多くの有利点を備える。具体的には以下のような点が挙げられる。まず、複数の流体の混合や化学反応を短時間且つ微量の試料で行える点である。次に装置が小型であるため実験室レベルで生成物の製造技術を確立できればナンバリングアップを行うことで容易に量産用の設備化ができる点である。また、爆発などの危険が伴う反応にも適用可能である点、多品種少量生産を必要とする化合物の生成などにも素早く適応できる点、さらに需要量に合わせた生産量の調整が容易にできる点などが挙げられる。

【0003】

マイクロ化学プラントにおいては、流体の反応温度を制御することによって反応速度や生成物質の質を向上させることができる。反応温度を制御するには、反応路であるマイクロ流路を流れる流体の正確な温度測定が必要となる。マイクロ流路を流れる液体の温度を測定する技術はすでにいくつか開示されたものがある。例えば特許文献1には、マイクロ流路を形成するマイクロ反応本体部に温度センサ挿入口を設け、この中に挿入した温度センサにより、液相の温度を測定するように構成されたマイクロリアクタが開示されている。また、特許文献2には、マイクロ流路の内部に温度センサを設けたマイクロ流路デバイスが開示されている。

【特許文献1】特開2004−321063号公報

【特許文献2】特開2006−130599号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のマイクロリアクタでは、温度センサは、マイクロ反応本体部を介して伝わった反応液の熱を測定するため、測定温度の正確性に劣るという問題があった。また、特許文献2に記載のマイクロ流路デバイスでは、マイクロ流路内に温度センサを設けるため、温度測定の正確性は良くなる。

【0005】

しかし、液流れが温度センサにより妨げられ、流れが乱されるという問題があった。特に、マイクロ化学プラントで用いる流路は、断面積が数mm2以下である。そして温度測定センサとして主に用いられる熱電対センサは一般に直径0.5mm(断面積にして0.785mm2)以上ある。つまり、流路の断面積のかなりの部分を熱電対が塞ぐ。

【0006】

従って、層流状態を保持した状態での流れが必要な場合は、特許文献2の技術を用いると、温度測定センサが障害となって乱流が生じる虞があった。

【0007】

本発明は、このような問題に鑑みてなされたものであり、流路を流れる流体の温度を正確に測定することができると共に、流れに乱れを生じさせないようにできる、温度センサ付流路形成体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、

シール金具(11)と、

前記シール金具(11)に接合された温度センサ(12)と、

前記シール金具(11)と前記温度センサ(12)を被覆する断熱部材(13)を有する温度センサ付流路形成体(1)を提供する。

【0009】

本発明の温度センサ付流路形成体には、液流が流れる流路をシール金具で形成し、温度センサをそのシール金具に接合する。そのため、流路となるシール金具を流れる流体の流れが温度センサの測温部により妨げられず、流れが乱されることがない。

【0010】

また、温度センサ(12)の測温部(37)は、シール金具で構成された流路(21)内を流れる流体からの熱をシール金具越しに得ることになる。このシール金具の厚みを極力薄くすることで熱伝導を良くし、流体の温度を正確に測定することができる。具体的には、このシール金具をニッケル合金(例えばハステロイ(登録商標)C276)で形成し、その厚みを0.35mm程度とすれば10MPa/200℃での使用に耐える構造となる。

【0011】

また、シール金具(11)と温度センサ(12)の測温部(37)とを銀ろう(40)により接合することで、高い熱導電率を保持したままで測温部(37)を確実に固定することができる。特に本発明では、温度センサを流路となるシール金具に巻きつけ、銀ろうで接合するため、シール金具内部で発生した熱を正確に温度センサで検知することができる。

【0012】

温度センサ(12)は金属シース内部に絶縁材を介して熱電対要素を収容した構造とすることで、マイクロデバイスへの適用に好適となる。この構造を有する温度センサをシース熱電対型温度センサとも呼ぶ。

【0013】

温度センサを巻きつけたシール金具の周りにPPS樹脂またはフッ素樹脂等の合成樹脂で断熱部材(13)を配置することで、流路(21)内を流れる流体は、外部への放熱または外部からの銃熱の影響が非常に少なくなる。

【0014】

なお、特許請求の範囲及び課題を解決するための手段の欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明の効果】

【0015】

本発明の温度センサ付流路形成体によると、流路を流れる流体の温度を正確に測定することができると共に、流れに乱れを生じさせないようにできる。

【発明を実施するための最良の形態】

【0016】

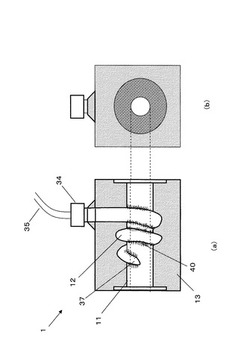

以下、添付図面を参照して、本発明の実施形態について説明する。図1(a)は本発明の基本的構成を示す正面一部断面図である。図1(b)は、流路口側から見た図である。

【0017】

本発明の温度センサ付流路形成体1は、シール金具11、温度センサ12及び断熱部材13から構成される。これらの各構成要素について説明する。

【0018】

図2にシール金具11を示す。シール金具11は、流路21を構成する部材である。従って、両端が開放端となる筒状で構成される場合が多い。しかし、この形状に限定されることはなく、筒の途中に孔が形成されていてもよいし、片端若しくは両端が閉端であってもよい。流路21内ではさまざまな反応が生じるため、耐熱性、耐食性に優れ、且つ熱伝導性の高い材質で構成するのが好ましい。

【0019】

金属は一般的にこれらの条件を満たすものが多く、好適に利用できる。具体的には、ニッケルを主成分とする合金が好ましく、より具体的にはハステロイ(登録商標)鋼等の金属を材質とするのがよい。しかし、金属に限定されることはなく、例えば、ポリテトラフリオロエチレンまたは接着性フッ素樹脂等の合成樹脂などの樹脂であってもよい。

【0020】

断面形状は特に限定されず、円形や楕円形若しくは多角形など適宜用いることができる。しかし特に円形は、好適に利用できる。内部で発生した熱が、内壁に均等に内部の熱が伝わりやすいからである。

【0021】

シール金具11の肉厚22は薄いほど流路内で発生した熱が温度センサに伝わりやすくなる。すなわち、温度特性は向上する。一方で、肉厚22が、薄くなると流路内で発生する圧力に対する強度が低下する。そのため温度特性と耐圧性のバランスで材料と肉厚を選択し設計する必要がある。例えば、上記のハステロイ(登録商標)C276を用いて、内部圧力が10MPa/200℃までの耐圧性を確保する場合は、0.35mm程度の肉厚とする事が望ましい。なお、ここで「0.35mm程度」とは、上記の耐圧性を確保できる程度の肉厚の範囲を含む趣旨である。

【0022】

また、流路断面積は1mm2乃至8mm2であるのが好ましい。流路断面積が1mm2より小さいと、温度センサと同程度の大きさになり正確な温度計測ができなくなるからである。また、流路断面積が8mm2より大きいと流路内で発生した温度をシール金具11の外側で瞬時に検出しにくくなるからである。

【0023】

図3に本発明に用いる温度センサ12の構成例を示す。この温度センサ12はシース熱電対型温度センサである。温度センサ12は、シース31、熱電対要素32、充填部材33を含む。また、アダプタ32及びリード線35などを備えてもよい。

【0024】

シース31は、一端が閉端であり、他端が開端である筒状をしている。材質は熱導電性が高い材料であれば特に限定されるものではない。具体的には銅、鉄、ニッケル、亜鉛、ステンレスなどが好適に利用できる。また大きさは小さい方がよい。例えば直径は0.5mm程度が望ましい。細い方が熱容量が小さく、測定には好ましいからである。

【0025】

熱電対要素32は、互いに異なる種類の金属からなる2本の素線を接合されたものである。具体的には、クロメル素線及びアルメル素線のそれぞれの一端同士を接合点38で接合した熱電対要素が好適に用いられる。この熱電対は、シース31の中に配置される。

【0026】

充填材33は、アルミナといったセラミックスなどが利用できる。充填材33は、シース31の閉端と熱電対要素の接合点との間の熱的接触を十分に達成させ、且つシース内での熱電対要素の機械的保持を確実にするために、シースの内壁と熱電対要素の間の空間を埋めるように充填される。

【0027】

熱電対要素32は、接合点38をシース31の閉端に配置され、シースの開端から両素線の端子が出る。この端子は、アダプタに入りリード線に接続される。リード線は測定器36と接続されて、両素線間の電位差から温度が測定される。なお、熱電対要素には、測温抵抗体を用いても良い。熱電対要素32はその接合点38の温度による熱起電力で温度を測定するものである。従って、接合点が配置されたシース31の閉端は熱を測定する部分となる。この部分を測温部37と呼ぶ。

【0028】

温度センサ12は、流路21の温度を忠実に測定することが要求される。そのためには、流路を構成するシール金具11の温度を瞬時に検知し、かつ外部からの熱の影響を受けないことが必要である。そのために本発明の温度センサ付流路形成体1では、温度センサ12をシール金具11に数回巻き付け、さらに側温部37を含むシースをろう材で接合する。

【0029】

このようにすることで外部の熱影響を避けることが出来、また流路に熱的に十分接触させるという効果を得ることができる。また、側温部37をろう材でシール金具11に接合することで、流路21内で発生する温度を瞬時に検知できる。

【0030】

ここで温度センサの応答遅れは、温度センサの熱容量、表面の熱伝達率と表面積によってほぼ決まるため、温度センサは、許容できる最小外形の温度センサが望ましい。一般的に時定数と呼ばれる63.2%応答は(1)式で表現される。

τ=C/(α・A)・・・・・・(1)

C:物体の熱容量 Kcal/℃

α:平均熱伝達率 Kcal/(m2・℃・s)

A:物体の表面積 m2

【0031】

具体的に、シース31にはステンレスを用い、充填材33にマグネシア粉を用いた。直径0.5mmのシース熱電対型温度センサ単体の時定数は、室温から沸騰水中へ浸漬した条件で、0.23秒であった。

【0032】

つぎに、流路形成体に取り付けた温度センサの流体温度に対する応答遅れは、主として温度センサ及びシール金具の熱容量、表面の熱伝達率と方面積によって決まり、熱伝達率は流速の影響を受ける。上述の時定数0.23秒のシース熱電対型温度センサを外径2.5mm、肉厚0.35mmのシール金具に2回巻きつけた流路形成体温度センサの時定数は、流速2.2m/s以上で、0.5秒以下であった。測定条件は、室温状態の流路形成体に60℃の水を流したものである。

【0033】

図1を再度参照して、断熱部材13はPPS樹脂またはフッ素樹脂等の合成樹脂などが好適に利用できる。断熱材13は、シール金具11および温度センサ12を被覆するように設けられる。なお、温度センサ12のアダプタ34のリード線35側は、断熱部材13で被覆されていなくてもよい。断熱部材は、流路内で発生した熱を正確に測定するため、周囲からの熱や熱電対型温度センサの放熱を抑えるために配設される。

【0034】

また、シール金具11と温度センサ12を接合するろう材40は、銀ろうが好適に利用できる。銀ろうは銀を主体とするろう材であり、はんだより融点は高いがステンレスやニッケル合金に対しても濡れ性を有し、また熱導電率も高い。なお、シール金具11をポリテトラフリオロエチレンで構成した場合は、ろう材40は接着性フッ素樹脂等の合成樹脂などの樹脂材料が好適に利用できる。

【0035】

次に、以上のような各構成要素を備える温度センサ付流路形成体1の組み立て方法について説明する。

【0036】

図4を参照して、シール金具11の外周に温度センサ12を巻きつけ、ろう材40によって固定する。特に温度センサ12の測温部37は、シール金具11にろう材40によって確実に接合する。この温度センサ12が固定されたシール金具11を金型に収納し、樹脂で全体をモールドする。以上のようにして図1に示す温度センサ付流路形成体1を得る。

【0037】

以上、本発明の実施の形態について説明を行ったが、上に開示した実施の形態は、あくまで例示であって、本発明の範囲はこの実施の形態に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、更に特許請求の範囲と均等の意味及び範囲内でのすべての変更を含むことが意図される。

【産業上の利用可能性】

【0038】

本発明は、マイクロデバイスやマイクロプラントといった微小空間内で反応や合成を行わせる装置に好適に利用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る温度センサ付流路形成体の構成を例示する図である。

【図2】シール金具を示す図である。

【図3】温度センサを示す図である。

【図4】シール金具に温度センサを固定した状態を示す図である。

【符号の説明】

【0040】

1 温度センサ付流路形成体

11 シール金具

12 温度センサ

13 断熱部材

21 流路

22 シール金具の肉厚

31 シース

32 熱電対要素

33 充填部材

34 アダプタ

35 リード線

36 測定器

37 測温部

38 接合点

40 ろう材

【技術分野】

【0001】

本発明は、温度センサ付流路形成体に関する。

【背景技術】

【0002】

マイクロ化学プラントは、マイクロスケールの空間内での混合、化学反応、分離などを利用した生産設備である。そして、大型タンク等を用いた従来のバッチ方式のプラントと比較して多くの有利点を備える。具体的には以下のような点が挙げられる。まず、複数の流体の混合や化学反応を短時間且つ微量の試料で行える点である。次に装置が小型であるため実験室レベルで生成物の製造技術を確立できればナンバリングアップを行うことで容易に量産用の設備化ができる点である。また、爆発などの危険が伴う反応にも適用可能である点、多品種少量生産を必要とする化合物の生成などにも素早く適応できる点、さらに需要量に合わせた生産量の調整が容易にできる点などが挙げられる。

【0003】

マイクロ化学プラントにおいては、流体の反応温度を制御することによって反応速度や生成物質の質を向上させることができる。反応温度を制御するには、反応路であるマイクロ流路を流れる流体の正確な温度測定が必要となる。マイクロ流路を流れる液体の温度を測定する技術はすでにいくつか開示されたものがある。例えば特許文献1には、マイクロ流路を形成するマイクロ反応本体部に温度センサ挿入口を設け、この中に挿入した温度センサにより、液相の温度を測定するように構成されたマイクロリアクタが開示されている。また、特許文献2には、マイクロ流路の内部に温度センサを設けたマイクロ流路デバイスが開示されている。

【特許文献1】特開2004−321063号公報

【特許文献2】特開2006−130599号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のマイクロリアクタでは、温度センサは、マイクロ反応本体部を介して伝わった反応液の熱を測定するため、測定温度の正確性に劣るという問題があった。また、特許文献2に記載のマイクロ流路デバイスでは、マイクロ流路内に温度センサを設けるため、温度測定の正確性は良くなる。

【0005】

しかし、液流れが温度センサにより妨げられ、流れが乱されるという問題があった。特に、マイクロ化学プラントで用いる流路は、断面積が数mm2以下である。そして温度測定センサとして主に用いられる熱電対センサは一般に直径0.5mm(断面積にして0.785mm2)以上ある。つまり、流路の断面積のかなりの部分を熱電対が塞ぐ。

【0006】

従って、層流状態を保持した状態での流れが必要な場合は、特許文献2の技術を用いると、温度測定センサが障害となって乱流が生じる虞があった。

【0007】

本発明は、このような問題に鑑みてなされたものであり、流路を流れる流体の温度を正確に測定することができると共に、流れに乱れを生じさせないようにできる、温度センサ付流路形成体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、

シール金具(11)と、

前記シール金具(11)に接合された温度センサ(12)と、

前記シール金具(11)と前記温度センサ(12)を被覆する断熱部材(13)を有する温度センサ付流路形成体(1)を提供する。

【0009】

本発明の温度センサ付流路形成体には、液流が流れる流路をシール金具で形成し、温度センサをそのシール金具に接合する。そのため、流路となるシール金具を流れる流体の流れが温度センサの測温部により妨げられず、流れが乱されることがない。

【0010】

また、温度センサ(12)の測温部(37)は、シール金具で構成された流路(21)内を流れる流体からの熱をシール金具越しに得ることになる。このシール金具の厚みを極力薄くすることで熱伝導を良くし、流体の温度を正確に測定することができる。具体的には、このシール金具をニッケル合金(例えばハステロイ(登録商標)C276)で形成し、その厚みを0.35mm程度とすれば10MPa/200℃での使用に耐える構造となる。

【0011】

また、シール金具(11)と温度センサ(12)の測温部(37)とを銀ろう(40)により接合することで、高い熱導電率を保持したままで測温部(37)を確実に固定することができる。特に本発明では、温度センサを流路となるシール金具に巻きつけ、銀ろうで接合するため、シール金具内部で発生した熱を正確に温度センサで検知することができる。

【0012】

温度センサ(12)は金属シース内部に絶縁材を介して熱電対要素を収容した構造とすることで、マイクロデバイスへの適用に好適となる。この構造を有する温度センサをシース熱電対型温度センサとも呼ぶ。

【0013】

温度センサを巻きつけたシール金具の周りにPPS樹脂またはフッ素樹脂等の合成樹脂で断熱部材(13)を配置することで、流路(21)内を流れる流体は、外部への放熱または外部からの銃熱の影響が非常に少なくなる。

【0014】

なお、特許請求の範囲及び課題を解決するための手段の欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【発明の効果】

【0015】

本発明の温度センサ付流路形成体によると、流路を流れる流体の温度を正確に測定することができると共に、流れに乱れを生じさせないようにできる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照して、本発明の実施形態について説明する。図1(a)は本発明の基本的構成を示す正面一部断面図である。図1(b)は、流路口側から見た図である。

【0017】

本発明の温度センサ付流路形成体1は、シール金具11、温度センサ12及び断熱部材13から構成される。これらの各構成要素について説明する。

【0018】

図2にシール金具11を示す。シール金具11は、流路21を構成する部材である。従って、両端が開放端となる筒状で構成される場合が多い。しかし、この形状に限定されることはなく、筒の途中に孔が形成されていてもよいし、片端若しくは両端が閉端であってもよい。流路21内ではさまざまな反応が生じるため、耐熱性、耐食性に優れ、且つ熱伝導性の高い材質で構成するのが好ましい。

【0019】

金属は一般的にこれらの条件を満たすものが多く、好適に利用できる。具体的には、ニッケルを主成分とする合金が好ましく、より具体的にはハステロイ(登録商標)鋼等の金属を材質とするのがよい。しかし、金属に限定されることはなく、例えば、ポリテトラフリオロエチレンまたは接着性フッ素樹脂等の合成樹脂などの樹脂であってもよい。

【0020】

断面形状は特に限定されず、円形や楕円形若しくは多角形など適宜用いることができる。しかし特に円形は、好適に利用できる。内部で発生した熱が、内壁に均等に内部の熱が伝わりやすいからである。

【0021】

シール金具11の肉厚22は薄いほど流路内で発生した熱が温度センサに伝わりやすくなる。すなわち、温度特性は向上する。一方で、肉厚22が、薄くなると流路内で発生する圧力に対する強度が低下する。そのため温度特性と耐圧性のバランスで材料と肉厚を選択し設計する必要がある。例えば、上記のハステロイ(登録商標)C276を用いて、内部圧力が10MPa/200℃までの耐圧性を確保する場合は、0.35mm程度の肉厚とする事が望ましい。なお、ここで「0.35mm程度」とは、上記の耐圧性を確保できる程度の肉厚の範囲を含む趣旨である。

【0022】

また、流路断面積は1mm2乃至8mm2であるのが好ましい。流路断面積が1mm2より小さいと、温度センサと同程度の大きさになり正確な温度計測ができなくなるからである。また、流路断面積が8mm2より大きいと流路内で発生した温度をシール金具11の外側で瞬時に検出しにくくなるからである。

【0023】

図3に本発明に用いる温度センサ12の構成例を示す。この温度センサ12はシース熱電対型温度センサである。温度センサ12は、シース31、熱電対要素32、充填部材33を含む。また、アダプタ32及びリード線35などを備えてもよい。

【0024】

シース31は、一端が閉端であり、他端が開端である筒状をしている。材質は熱導電性が高い材料であれば特に限定されるものではない。具体的には銅、鉄、ニッケル、亜鉛、ステンレスなどが好適に利用できる。また大きさは小さい方がよい。例えば直径は0.5mm程度が望ましい。細い方が熱容量が小さく、測定には好ましいからである。

【0025】

熱電対要素32は、互いに異なる種類の金属からなる2本の素線を接合されたものである。具体的には、クロメル素線及びアルメル素線のそれぞれの一端同士を接合点38で接合した熱電対要素が好適に用いられる。この熱電対は、シース31の中に配置される。

【0026】

充填材33は、アルミナといったセラミックスなどが利用できる。充填材33は、シース31の閉端と熱電対要素の接合点との間の熱的接触を十分に達成させ、且つシース内での熱電対要素の機械的保持を確実にするために、シースの内壁と熱電対要素の間の空間を埋めるように充填される。

【0027】

熱電対要素32は、接合点38をシース31の閉端に配置され、シースの開端から両素線の端子が出る。この端子は、アダプタに入りリード線に接続される。リード線は測定器36と接続されて、両素線間の電位差から温度が測定される。なお、熱電対要素には、測温抵抗体を用いても良い。熱電対要素32はその接合点38の温度による熱起電力で温度を測定するものである。従って、接合点が配置されたシース31の閉端は熱を測定する部分となる。この部分を測温部37と呼ぶ。

【0028】

温度センサ12は、流路21の温度を忠実に測定することが要求される。そのためには、流路を構成するシール金具11の温度を瞬時に検知し、かつ外部からの熱の影響を受けないことが必要である。そのために本発明の温度センサ付流路形成体1では、温度センサ12をシール金具11に数回巻き付け、さらに側温部37を含むシースをろう材で接合する。

【0029】

このようにすることで外部の熱影響を避けることが出来、また流路に熱的に十分接触させるという効果を得ることができる。また、側温部37をろう材でシール金具11に接合することで、流路21内で発生する温度を瞬時に検知できる。

【0030】

ここで温度センサの応答遅れは、温度センサの熱容量、表面の熱伝達率と表面積によってほぼ決まるため、温度センサは、許容できる最小外形の温度センサが望ましい。一般的に時定数と呼ばれる63.2%応答は(1)式で表現される。

τ=C/(α・A)・・・・・・(1)

C:物体の熱容量 Kcal/℃

α:平均熱伝達率 Kcal/(m2・℃・s)

A:物体の表面積 m2

【0031】

具体的に、シース31にはステンレスを用い、充填材33にマグネシア粉を用いた。直径0.5mmのシース熱電対型温度センサ単体の時定数は、室温から沸騰水中へ浸漬した条件で、0.23秒であった。

【0032】

つぎに、流路形成体に取り付けた温度センサの流体温度に対する応答遅れは、主として温度センサ及びシール金具の熱容量、表面の熱伝達率と方面積によって決まり、熱伝達率は流速の影響を受ける。上述の時定数0.23秒のシース熱電対型温度センサを外径2.5mm、肉厚0.35mmのシール金具に2回巻きつけた流路形成体温度センサの時定数は、流速2.2m/s以上で、0.5秒以下であった。測定条件は、室温状態の流路形成体に60℃の水を流したものである。

【0033】

図1を再度参照して、断熱部材13はPPS樹脂またはフッ素樹脂等の合成樹脂などが好適に利用できる。断熱材13は、シール金具11および温度センサ12を被覆するように設けられる。なお、温度センサ12のアダプタ34のリード線35側は、断熱部材13で被覆されていなくてもよい。断熱部材は、流路内で発生した熱を正確に測定するため、周囲からの熱や熱電対型温度センサの放熱を抑えるために配設される。

【0034】

また、シール金具11と温度センサ12を接合するろう材40は、銀ろうが好適に利用できる。銀ろうは銀を主体とするろう材であり、はんだより融点は高いがステンレスやニッケル合金に対しても濡れ性を有し、また熱導電率も高い。なお、シール金具11をポリテトラフリオロエチレンで構成した場合は、ろう材40は接着性フッ素樹脂等の合成樹脂などの樹脂材料が好適に利用できる。

【0035】

次に、以上のような各構成要素を備える温度センサ付流路形成体1の組み立て方法について説明する。

【0036】

図4を参照して、シール金具11の外周に温度センサ12を巻きつけ、ろう材40によって固定する。特に温度センサ12の測温部37は、シール金具11にろう材40によって確実に接合する。この温度センサ12が固定されたシール金具11を金型に収納し、樹脂で全体をモールドする。以上のようにして図1に示す温度センサ付流路形成体1を得る。

【0037】

以上、本発明の実施の形態について説明を行ったが、上に開示した実施の形態は、あくまで例示であって、本発明の範囲はこの実施の形態に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、更に特許請求の範囲と均等の意味及び範囲内でのすべての変更を含むことが意図される。

【産業上の利用可能性】

【0038】

本発明は、マイクロデバイスやマイクロプラントといった微小空間内で反応や合成を行わせる装置に好適に利用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る温度センサ付流路形成体の構成を例示する図である。

【図2】シール金具を示す図である。

【図3】温度センサを示す図である。

【図4】シール金具に温度センサを固定した状態を示す図である。

【符号の説明】

【0040】

1 温度センサ付流路形成体

11 シール金具

12 温度センサ

13 断熱部材

21 流路

22 シール金具の肉厚

31 シース

32 熱電対要素

33 充填部材

34 アダプタ

35 リード線

36 測定器

37 測温部

38 接合点

40 ろう材

【特許請求の範囲】

【請求項1】

シール金具(11)と、

前記シール金具(11)に接合された温度センサ(12)と、

前記シール金具(11)と前記温度センサ(12)を被覆する断熱部材(13)を有する温度センサ付流路形成体(1)。

【請求項2】

前記温度センサ(12)は、

一方が閉端で他方が開端である筒状のシース(31)と、

前記シース(31)の中に接合部38が配置された熱電対要素(32)と、

前記シースの中に入れられた充填部材(33)を有する温度センサである請求項1に記載された温度センサ付流路形成体。

【請求項3】

前記温度センサ(12)はさらに、

前記熱電対要素の端子とリード線を接続するアダプタ(34)を有する請求項2に記載された温度センサ付流路形成体。

【請求項4】

前記シール金具(11)の流路断面積は1mm2乃至8mm2である請求項1乃至3のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項5】

前記シール金具(11)はニッケル合金であって、流路肉厚は0.35mmである請求項1乃至4のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項6】

前記温度センサ(12)は前記シール金具(11)に巻きつき、少なくとも前記温度センサの測温部(37)が前記シール金具(11)に接合されている請求項1乃至5のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項7】

前記接合はろう材(40)で接合されている請求項1乃至6のいずれか1の請求項に記載された温度センサ付流路成形体。

【請求項8】

前記ろう材(40)が銀ろうである請求項7に記載された温度センサ付流路形成体。

【請求項1】

シール金具(11)と、

前記シール金具(11)に接合された温度センサ(12)と、

前記シール金具(11)と前記温度センサ(12)を被覆する断熱部材(13)を有する温度センサ付流路形成体(1)。

【請求項2】

前記温度センサ(12)は、

一方が閉端で他方が開端である筒状のシース(31)と、

前記シース(31)の中に接合部38が配置された熱電対要素(32)と、

前記シースの中に入れられた充填部材(33)を有する温度センサである請求項1に記載された温度センサ付流路形成体。

【請求項3】

前記温度センサ(12)はさらに、

前記熱電対要素の端子とリード線を接続するアダプタ(34)を有する請求項2に記載された温度センサ付流路形成体。

【請求項4】

前記シール金具(11)の流路断面積は1mm2乃至8mm2である請求項1乃至3のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項5】

前記シール金具(11)はニッケル合金であって、流路肉厚は0.35mmである請求項1乃至4のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項6】

前記温度センサ(12)は前記シール金具(11)に巻きつき、少なくとも前記温度センサの測温部(37)が前記シール金具(11)に接合されている請求項1乃至5のいずれか1の請求項に記載された温度センサ付流路形成体。

【請求項7】

前記接合はろう材(40)で接合されている請求項1乃至6のいずれか1の請求項に記載された温度センサ付流路成形体。

【請求項8】

前記ろう材(40)が銀ろうである請求項7に記載された温度センサ付流路形成体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−262015(P2009−262015A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−112099(P2008−112099)

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(000140454)株式会社岡崎製作所 (34)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【出願人】(000140454)株式会社岡崎製作所 (34)

【Fターム(参考)】

[ Back to top ]