温度センサ

【課題】熱応答性を改善し、温度精度の良好な温度センサを提供すること。

【解決手段】本発明の温度センサは、感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されている。

【解決手段】本発明の温度センサは、感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は被測定物の表面温度を検知する温度センサに関し、特にハイブリッド車に搭載する二次電池の表面温度を検知するための温度センサに関するものである。

【背景技術】

【0002】

ハイブリッド車に搭載される二次電池には、ニッケル水素電池、リチウムイオン二次電池などがある。例えばニッケル水素電池は、正極に水酸化ニッケル、負極に水素吸蔵合金、電解液にアルカリ電解液とで構成されており、更に詳しくは、電解液中のOH−の移動を共用するセパレーターを介して組合された電極が複数組積層されて構成されたものである。電池ケースは、鉄やニッケルなどの金属材料で作られており、温度センサが、電池ケースの内部に作られた空間部に嵌合するように取り付けられている。ニッケル水素電池においては、充電完了間際に電圧が急上昇するため、電池内のセルが発熱するという現象が起こる。このため、電池内の各セルの温度を監視し、電池の異常発熱を防止するために温度センサが取り付けられている。

【0003】

この温度センサは、図9に示すように、電池ケースBの内部に作られた凹陥部b1の形状に嵌合するように感熱素子51を樹脂で封止した成型体52によって構成されているものが広く知られている。この温度センサ50は、感熱素子51が封止された先端部が測温面(53)となっている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図9に示した温度センサ50は、測温面53で電池ケースBの熱を吸収するのであるが、測温面53で吸収した熱は、感熱素子51へ熱伝導し、同時に成型体52へも放熱される。したがって、感熱素子51へ十分に熱が伝わらず、充電検知回路では、まだ充電完了でないと誤って判断し、本来充電を停止しなければならないタイミングでも充電され続けてしまう恐れがあった。また、図9に示した温度センサ50は、成型金型で成型体を形成する際に感熱素子51が樹脂の注入圧力で移動してしまい、感熱素子51が成型体52の中で常に定まった位置に配置できず、感熱素子51と測温面53との距離ばらつきを生じ、温度センサの熱応答性のばらつきを生じる恐れがあった。また、図9に示した温度センサ50の測温面53には、ヒケ(凹痕)を生じることがあり、測温面53は、被測温面との接触面積が減少して、電池ケースからの時間当たりの熱エネルギーが減少し、温度センサ50の応答速度が遅くなる問題もあった。

【0005】

本発明は、上記課題に鑑みなされたものであり、熱応答性を改善し、温度精度の良好な温度センサを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を達成するためになされたものであり、請求項1の発明は、感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されていることを特徴とする温度センサである。

【0007】

本発明の請求項2に係わる発明は、前記有底金属板が、コの字型、U字型、平鍋型、エンボス型の何れかで板金加工されていることを特徴とする請求項1に記載の温度センサである。

【0008】

本発明の請求項3に係わる発明は、前記有底金属板が、銅、リン青銅、銅合金、アルミニウム、ステンレスの何れかで出来ていることを特徴とする請求項1,2に記載の温度センサである。

【0009】

本発明の請求項4に係わる発明は、前記有底金属板に、ニッケルめっきが形成されていることを特徴とする請求項1乃至3に記載の温度センサである。

【発明の効果】

【0010】

本発明の温度センサは、有底金属板の内底部に感熱素子の感熱部が位置精度良く配置できるので、熱応答速度のばらつきの少ない温度検知が実現できる。

【0011】

本発明の温度センサは、樹脂に覆われた感熱部を有する従来の温度センサよりも、熱伝導率の良い有底金属板の内底部に感熱部を接触させて配置させることにより熱応答性が良く被測温面の温度が急変しても応答速度が速く、温度精度の良い検知ができる。

【発明を実施するための最良の形態】

【0012】

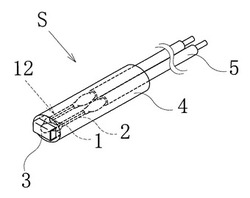

以下、本発明に係わる温度センサの一実施例を図1〜図8を参照して説明する。図1は、本発明に係わる温度センサSを表す図である。図1において、本発明の温度センサSは、感熱部1とリード部2とで構成された感熱素子12と、前記感熱部1を内底部に接触させて位置決めさせる有底金属板3と、前記有底金属板3の内底部の反対面を露出させて前記有底金属板3と前記感熱素子12を封止する成型体4と、感熱素子12を電気的に外部へ引き出す引出線5とから構成されている。

【0013】

図2に示すように、感熱部1は、金属酸化物を主原料とし高温にて焼結して得られるサーミスタエレメント1aと、サーミスタエレメント1aに銀ペーストを焼成して焼き付けられた電極1bと、エポキシ系の絶縁材料からなるコーティング材1cとで構成されている。リード部2は、鉄ニッケル合金で、リード形状に加工されている。感熱素子12は、電極1bとリード部2の先端をはんだにより電気的に接続されている。更に、リード部2の他端には、はんだにより引出線5が接続されている。

【0014】

有底金属板3は、図3に示すように、アルミニウム製で、内底部3aに感熱部1を配置できるようにコの字型に板金されている。内底部3aの反対面は、被測温体の面と接触させる測温面3bとなっている。成型体4は、図1に示すように、樹脂によって成型されており、電池ケースに形成された空間部に嵌合するように成型されている。本実施例では、円柱の形状に成型されている。

【0015】

なお、有底金属板3の表面にはニッケルなどのめっきをして腐食防止処理を行っても良い。更に、本発明に係わる一実施例では、コの字型の有底金属板3を開示したが、有底金属板3の形状は、U字型、平鍋型、エンボス型の形状でもよい。図4は、本発明に係わる他の実施例で、有底金属板3の形状がエンボス型の温度センサである。また、有底金属板の材質は、熱伝導性が良好な金属であれば良く、アルミニウム以外に銅やリン青銅や銅合金やステンレスであっても良いし、これに限定されるものではない。

【0016】

次に、本発明に係わる温度センサSの製造方法を説明する。まず始めに、図3で示した感熱部1を有底金属板3の内底部3aに接触するように嵌め合うように挿入する。次に図5に示すように、感熱部1に有底金属板3を嵌合した感熱素子12及び引出線5を整形型101のキャビティ102内に配置する。次にキャビティ102内に液状合成樹脂材料を充填させて固化し、成型体4が形成され、整形型101から脱型して温度センサSが完成する。温度センサSは、有底金属板3の内底部3aの反対面が成型体4から露出した構造となり、この露出した測温面3bで、被測温面からの熱を効率良く吸収し、感熱部1へ熱伝導させる構造となっている。

【0017】

次に、本発明に係わる温度センサの取り付けの一例を説明する。図6は、本発明に係わる温度センサSを電池ケースの凹陥部へ挿入した断面図である。図6において、Bは被検知体である電池ケース、b1は電池ケースBに形成された凹陥部である。温度センサSは、凹陥部b1に挿入されている。温度センサの有底金属板3の測温面3bは、凹陥部b1の底面に面接触させる構造となっている。有底金属板3は、電池ケースBからの熱を測温面3bで効率よく吸収し、感熱部1へ熱応答よく熱伝導させている。

【0018】

次に、本発明における温度センサと従来の温度センサとの温度追従性を比較した。図7に示すように、120WのヒータHを内蔵した50mm×90mm、厚み20mmのアルミブロックABには、ヒータのコントロール用の熱電対HCとアルミブロックの表面温度を計測する熱電対ATとがテープによって表面に貼り付けられている。更に本発明の温度センサSと従来の温度センサ50とが、熱電対ATの近傍のアルミブロック表面に測温面を接触させて配置されている。図8は、ヒータを加熱させて、本発明の温度センサSと従来の温度センサ50とアルミブロックABの表面温度を計測した結果である。図8に示すとおり、アルミブロックABの表面温度Tabが上昇するに従い、本発明の温度センサSの検知温度Tsと従来の温度センサ50の検知温度T50とも上昇しているが、従来の温度センサ50よりも本発明の温度センサSの方が、アルミブロックABの表面温度をより正確に検知しているのがわかる。更に、アルミブロックABの表面温度変化に対しても熱応答性良く追従しているのがわかる。

【0019】

本発明の温度センサは、熱伝導率の良い有底金属板の内底部に感熱部を接触させて配置させることにより、被測温面からの熱を効率良く有底金属板が集熱し、感熱素子へ伝達することが出来るので熱応答性が良く被測温面の温度が急変しても熱応答性良く追従して正確に検知できるものである。

【産業上の利用可能性】

【0020】

本発明は、ハイブリッド車に搭載する二次電池の温度検知のほかに、各種産業機器、家電、OA機器の表面温度の検知を必要とする箇所に実装可能な温度センサである。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図2】図2は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図3】図3は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図4】図4は、本発明に係わる温度センサの他の実施例を説明する説明図である。

【図5】図5は、本発明に係わる温度センサSの製造方法を説明する説明図である。

【図6】図6は、本発明に係わる温度センサSの取り付けを説明する説明図である。

【図7】図7は、本発明に係わる温度センサSと従来の温度センサ50との温度追従性を比較するために実施した試験方法を説明する説明図である。

【図8】図8は、本発明に係わる温度センサSと従来の温度センサ50との温度追従性を比較したグラフである。

【図9】図9は、従来の温度センサの一実施例を説明する説明図である。

【符号の説明】

【0022】

S 温度センサ

1 感熱部

2 リード部

3 有底金属板

4 成型体

5 引出線

12 感熱素子

【技術分野】

【0001】

本発明は被測定物の表面温度を検知する温度センサに関し、特にハイブリッド車に搭載する二次電池の表面温度を検知するための温度センサに関するものである。

【背景技術】

【0002】

ハイブリッド車に搭載される二次電池には、ニッケル水素電池、リチウムイオン二次電池などがある。例えばニッケル水素電池は、正極に水酸化ニッケル、負極に水素吸蔵合金、電解液にアルカリ電解液とで構成されており、更に詳しくは、電解液中のOH−の移動を共用するセパレーターを介して組合された電極が複数組積層されて構成されたものである。電池ケースは、鉄やニッケルなどの金属材料で作られており、温度センサが、電池ケースの内部に作られた空間部に嵌合するように取り付けられている。ニッケル水素電池においては、充電完了間際に電圧が急上昇するため、電池内のセルが発熱するという現象が起こる。このため、電池内の各セルの温度を監視し、電池の異常発熱を防止するために温度センサが取り付けられている。

【0003】

この温度センサは、図9に示すように、電池ケースBの内部に作られた凹陥部b1の形状に嵌合するように感熱素子51を樹脂で封止した成型体52によって構成されているものが広く知られている。この温度センサ50は、感熱素子51が封止された先端部が測温面(53)となっている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図9に示した温度センサ50は、測温面53で電池ケースBの熱を吸収するのであるが、測温面53で吸収した熱は、感熱素子51へ熱伝導し、同時に成型体52へも放熱される。したがって、感熱素子51へ十分に熱が伝わらず、充電検知回路では、まだ充電完了でないと誤って判断し、本来充電を停止しなければならないタイミングでも充電され続けてしまう恐れがあった。また、図9に示した温度センサ50は、成型金型で成型体を形成する際に感熱素子51が樹脂の注入圧力で移動してしまい、感熱素子51が成型体52の中で常に定まった位置に配置できず、感熱素子51と測温面53との距離ばらつきを生じ、温度センサの熱応答性のばらつきを生じる恐れがあった。また、図9に示した温度センサ50の測温面53には、ヒケ(凹痕)を生じることがあり、測温面53は、被測温面との接触面積が減少して、電池ケースからの時間当たりの熱エネルギーが減少し、温度センサ50の応答速度が遅くなる問題もあった。

【0005】

本発明は、上記課題に鑑みなされたものであり、熱応答性を改善し、温度精度の良好な温度センサを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を達成するためになされたものであり、請求項1の発明は、感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されていることを特徴とする温度センサである。

【0007】

本発明の請求項2に係わる発明は、前記有底金属板が、コの字型、U字型、平鍋型、エンボス型の何れかで板金加工されていることを特徴とする請求項1に記載の温度センサである。

【0008】

本発明の請求項3に係わる発明は、前記有底金属板が、銅、リン青銅、銅合金、アルミニウム、ステンレスの何れかで出来ていることを特徴とする請求項1,2に記載の温度センサである。

【0009】

本発明の請求項4に係わる発明は、前記有底金属板に、ニッケルめっきが形成されていることを特徴とする請求項1乃至3に記載の温度センサである。

【発明の効果】

【0010】

本発明の温度センサは、有底金属板の内底部に感熱素子の感熱部が位置精度良く配置できるので、熱応答速度のばらつきの少ない温度検知が実現できる。

【0011】

本発明の温度センサは、樹脂に覆われた感熱部を有する従来の温度センサよりも、熱伝導率の良い有底金属板の内底部に感熱部を接触させて配置させることにより熱応答性が良く被測温面の温度が急変しても応答速度が速く、温度精度の良い検知ができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係わる温度センサの一実施例を図1〜図8を参照して説明する。図1は、本発明に係わる温度センサSを表す図である。図1において、本発明の温度センサSは、感熱部1とリード部2とで構成された感熱素子12と、前記感熱部1を内底部に接触させて位置決めさせる有底金属板3と、前記有底金属板3の内底部の反対面を露出させて前記有底金属板3と前記感熱素子12を封止する成型体4と、感熱素子12を電気的に外部へ引き出す引出線5とから構成されている。

【0013】

図2に示すように、感熱部1は、金属酸化物を主原料とし高温にて焼結して得られるサーミスタエレメント1aと、サーミスタエレメント1aに銀ペーストを焼成して焼き付けられた電極1bと、エポキシ系の絶縁材料からなるコーティング材1cとで構成されている。リード部2は、鉄ニッケル合金で、リード形状に加工されている。感熱素子12は、電極1bとリード部2の先端をはんだにより電気的に接続されている。更に、リード部2の他端には、はんだにより引出線5が接続されている。

【0014】

有底金属板3は、図3に示すように、アルミニウム製で、内底部3aに感熱部1を配置できるようにコの字型に板金されている。内底部3aの反対面は、被測温体の面と接触させる測温面3bとなっている。成型体4は、図1に示すように、樹脂によって成型されており、電池ケースに形成された空間部に嵌合するように成型されている。本実施例では、円柱の形状に成型されている。

【0015】

なお、有底金属板3の表面にはニッケルなどのめっきをして腐食防止処理を行っても良い。更に、本発明に係わる一実施例では、コの字型の有底金属板3を開示したが、有底金属板3の形状は、U字型、平鍋型、エンボス型の形状でもよい。図4は、本発明に係わる他の実施例で、有底金属板3の形状がエンボス型の温度センサである。また、有底金属板の材質は、熱伝導性が良好な金属であれば良く、アルミニウム以外に銅やリン青銅や銅合金やステンレスであっても良いし、これに限定されるものではない。

【0016】

次に、本発明に係わる温度センサSの製造方法を説明する。まず始めに、図3で示した感熱部1を有底金属板3の内底部3aに接触するように嵌め合うように挿入する。次に図5に示すように、感熱部1に有底金属板3を嵌合した感熱素子12及び引出線5を整形型101のキャビティ102内に配置する。次にキャビティ102内に液状合成樹脂材料を充填させて固化し、成型体4が形成され、整形型101から脱型して温度センサSが完成する。温度センサSは、有底金属板3の内底部3aの反対面が成型体4から露出した構造となり、この露出した測温面3bで、被測温面からの熱を効率良く吸収し、感熱部1へ熱伝導させる構造となっている。

【0017】

次に、本発明に係わる温度センサの取り付けの一例を説明する。図6は、本発明に係わる温度センサSを電池ケースの凹陥部へ挿入した断面図である。図6において、Bは被検知体である電池ケース、b1は電池ケースBに形成された凹陥部である。温度センサSは、凹陥部b1に挿入されている。温度センサの有底金属板3の測温面3bは、凹陥部b1の底面に面接触させる構造となっている。有底金属板3は、電池ケースBからの熱を測温面3bで効率よく吸収し、感熱部1へ熱応答よく熱伝導させている。

【0018】

次に、本発明における温度センサと従来の温度センサとの温度追従性を比較した。図7に示すように、120WのヒータHを内蔵した50mm×90mm、厚み20mmのアルミブロックABには、ヒータのコントロール用の熱電対HCとアルミブロックの表面温度を計測する熱電対ATとがテープによって表面に貼り付けられている。更に本発明の温度センサSと従来の温度センサ50とが、熱電対ATの近傍のアルミブロック表面に測温面を接触させて配置されている。図8は、ヒータを加熱させて、本発明の温度センサSと従来の温度センサ50とアルミブロックABの表面温度を計測した結果である。図8に示すとおり、アルミブロックABの表面温度Tabが上昇するに従い、本発明の温度センサSの検知温度Tsと従来の温度センサ50の検知温度T50とも上昇しているが、従来の温度センサ50よりも本発明の温度センサSの方が、アルミブロックABの表面温度をより正確に検知しているのがわかる。更に、アルミブロックABの表面温度変化に対しても熱応答性良く追従しているのがわかる。

【0019】

本発明の温度センサは、熱伝導率の良い有底金属板の内底部に感熱部を接触させて配置させることにより、被測温面からの熱を効率良く有底金属板が集熱し、感熱素子へ伝達することが出来るので熱応答性が良く被測温面の温度が急変しても熱応答性良く追従して正確に検知できるものである。

【産業上の利用可能性】

【0020】

本発明は、ハイブリッド車に搭載する二次電池の温度検知のほかに、各種産業機器、家電、OA機器の表面温度の検知を必要とする箇所に実装可能な温度センサである。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図2】図2は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図3】図3は、本発明に係わる温度センサSの一実施例を説明する説明図である。

【図4】図4は、本発明に係わる温度センサの他の実施例を説明する説明図である。

【図5】図5は、本発明に係わる温度センサSの製造方法を説明する説明図である。

【図6】図6は、本発明に係わる温度センサSの取り付けを説明する説明図である。

【図7】図7は、本発明に係わる温度センサSと従来の温度センサ50との温度追従性を比較するために実施した試験方法を説明する説明図である。

【図8】図8は、本発明に係わる温度センサSと従来の温度センサ50との温度追従性を比較したグラフである。

【図9】図9は、従来の温度センサの一実施例を説明する説明図である。

【符号の説明】

【0022】

S 温度センサ

1 感熱部

2 リード部

3 有底金属板

4 成型体

5 引出線

12 感熱素子

【特許請求の範囲】

【請求項1】

感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されていることを特徴とする温度センサ。

【請求項2】

前記有底金属板が、コの字型、U字型、平鍋型、エンボス型の何れかで板金加工されていることを特徴とする請求項1に記載の温度センサ。

【請求項3】

前記有底金属板が、銅、リン青銅、銅合金、アルミニウム、ステンレスの何れかで出来ていることを特徴とする請求項1,2に記載の温度センサ。

【請求項4】

前記有底金属板に、ニッケルめっきが形成されていることを特徴とする請求項1乃至3に記載の温度センサ。

【請求項1】

感熱部とリード部とで構成された感熱素子と、前記感熱部を内底部に接触させて位置決めさせる有底金属板と、前記有底金属板の内底部の反対面を露出させて前記有底金属板と前記感熱素子を封止する成型体とから構成されていることを特徴とする温度センサ。

【請求項2】

前記有底金属板が、コの字型、U字型、平鍋型、エンボス型の何れかで板金加工されていることを特徴とする請求項1に記載の温度センサ。

【請求項3】

前記有底金属板が、銅、リン青銅、銅合金、アルミニウム、ステンレスの何れかで出来ていることを特徴とする請求項1,2に記載の温度センサ。

【請求項4】

前記有底金属板に、ニッケルめっきが形成されていることを特徴とする請求項1乃至3に記載の温度センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−74946(P2009−74946A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−244610(P2007−244610)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(390024729)石塚電子株式会社 (26)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(390024729)石塚電子株式会社 (26)

【Fターム(参考)】

[ Back to top ]