温度センサ

【課題】金属チューブが高い強度を有するとともに、高い応答性を発揮できる温度センサを提供すること。

【解決手段】金属チューブ9の先端側がハウジング5の挿通孔31の外部に突出した状態でハウジング5に固定された温度センサ1であり、金属チューブ9のハウジングの先端側より突出するチューブ先端部10に、金属チューブ9の軸方向に沿って伸びる複数の線状の溝状部57を備える。溝状部57は、各々がチューブ先端部10の軸方向長さの1/2以上の長さを有する形態で、チューブ先端部10の周方向に並列に形成されている。また、この溝状部57は、金属チューブ9の外側表面が軸方向に沿って溝状に構成されるとともに、金属チューブ9の内側表面が軸方向に沿って内側に突出する構成をなしている。

【解決手段】金属チューブ9の先端側がハウジング5の挿通孔31の外部に突出した状態でハウジング5に固定された温度センサ1であり、金属チューブ9のハウジングの先端側より突出するチューブ先端部10に、金属チューブ9の軸方向に沿って伸びる複数の線状の溝状部57を備える。溝状部57は、各々がチューブ先端部10の軸方向長さの1/2以上の長さを有する形態で、チューブ先端部10の周方向に並列に形成されている。また、この溝状部57は、金属チューブ9の外側表面が軸方向に沿って溝状に構成されるとともに、金属チューブ9の内側表面が軸方向に沿って内側に突出する構成をなしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サーミスタやPt抵抗体等の感温部を有する感温素子を備え、例えば自動車の排気ガスの温度などを測定するために用いられる温度センサに関する。

【背景技術】

【0002】

従来より、広い温度領域に亘って使用できる温度センサとして、例えば下記特許文献1に記載の温度センサが開示されている。

この温度センサは、サーミスタ素子である感温素子と、感温素子の一対の端子線と接続された一対の電極線と、電極線を収容するシースピンが貫挿された筒状の内側部材と、内側部材の後端側に外嵌されて固定具(リブ)に固定される筒状の外側部材(ガードチューブ)等を備えたものである。

【0003】

また、これとは別に、下記特許文献2に記載の温度センサも提案されている。

この温度センサは、感温素子と、感温素子の一対の端子線と接続された一対の電極線(シース芯線)と、電極線が絶縁状態で貫挿された筒状部材と、先端側が閉塞されるとともに感温素子及び筒状部材が挿入された金属チューブと、金属チューブが貫挿されて固定されたフランジ等から構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−281548号公報

【特許文献2】特開2009−294107号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1の温度センサにおいては、温度センサの強度を向上するためにガードチューブを用いているので、構造が複雑になり、製造工程が複雑になるという問題や、製造コストが上昇するという問題があった。

【0006】

また、上述した特許文献2の温度センサでは、構造を簡易化できるものの一層の強度(特に、金属チューブの剛性強化)の向上が望まれるとともに、温度測定にかかる応答性について一層の改善が望まれていた。

【0007】

本発明は、このような問題に鑑みなされたものであり、温度センサの強度を向上させるとともに、高い応答性を発揮できる温度センサを提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)かかる目的を達成するために成された本発明は、第1態様として、温度によって電気的特性が変化する感温部を備えた感温素子と、先端側が閉塞され、前記感温素子及び該感温素子から伸びる電線を収納する金属チューブと、前記金属チューブが貫挿される挿通孔を備えた環状のハウジングと、を備え、前記金属チューブの先端側が前記挿通孔の外部に突出した状態で前記ハウジングに固定された温度センサにおいて、前記金属チューブの前記ハウジングの先端側より突出するチューブ先端部に、周方向に並列に、前記金属チューブの軸方向に沿って伸びる複数の溝状部であって、各々が前記チューブ先端部の軸方向の長さの1/2以上の長さを有する溝状部を備えるとともに、前記溝状部は、前記金属チューブの外側表面が前記軸方向に沿って内側に凹んだ構成を有するとともに、前記金属チューブの内側表面が前記軸方向に沿って内側に突出する構成を有することを特徴とする。

【0009】

本第1態様では、金属チューブのチューブ先端部に、周方向に並列に、金属チューブの軸方向に沿って伸びる複数の溝状部を備えおり、この溝状部は、金属チューブの外側表面が軸方向に沿って内側に凹むとともに、内側表面が軸方向に沿って内側に突出している。また、各々の溝状部は、チューブ先端部の1/2以上の長さを有している。

【0010】

このように、金属チューブのチューブ先端部に、チューブ先端部の1/2以上の長さを有しつつ軸方向に延びて凹凸を有する溝状部を設けることにより、金属チューブの強度(剛性強度)が向上するので、外力による金属チューブの変形が生じ難い。そのため、例えば作業者がセンサを取り付ける時やセンサ運搬時に、金属チューブの側方に誤って外力が加わった場合でも、チューブ先端部(従って内部の感温素子や電線等の構造物)が破損しにくいという効果がある。

【0011】

しかも、前記溝状部は、単に外側表面が溝状に凹んでいるだけでなく、この凹んだ部分が内側に突出した構造となっているので、金属チューブの外部温度(雰囲気温度)が金属チューブの内部(特に感温素子)に伝わり易く、よって温度測定の際の応答性が高いという効果を奏する。

【0012】

なお、本発明が適用される金属チューブとしては、細径のチューブが挙げられる。例えば、チューブ先端部の軸方向の長さAが10mm〜100mm、最大外径Bが3.0mm〜4.5mm、アスペクト比B/Aが0.03〜0.45の範囲の金属チューブに本発明を適用すると、高い効果(特に強度向上)が得られる。

【0013】

(2)本発明は、第2態様として、前記溝状部は、前記チューブ先端部の軸方向に沿って、少なくとも前記ハウジングの先端に到るまで形成されていることを特徴とする。

本第2態様では、溝状部は、少なくともハウジングの先端に到るまで形成されている。そのため、例えば車両の振動によって金属チューブが共振した場合でも、金属チューブがハウジングの先端に対応する位置を起点として破損(折損)し難いという顕著な効果を奏する。

【0014】

なお、溝状部が、金属チューブにおけるハウジングの先端に対応する位置を超えてハウジングの内部に対応する位置にまで形成されていると、振動に対する金属チューブの強度が一層向上する。

【0015】

(3)本発明は、第3態様として、前記溝状部は、前記チューブ先端部に周方向に等間隔に3本以上形成されていることを特徴とする。

溝状部がチューブ先端部に周方向に等間隔に3本以上形成されていることで、金属チューブの強度向上を安定して図れるという効果が得られる。

【0016】

なお、上述した本発明の各態様において、前記感温素子の感温部としては、例えばサーミスタ、白金抵抗体等を採用できる。

前記電線としては、感温部から延びる一対の端子線と、該端子線に接続された一対の電極線が挙げられる。このうち、端子線としては、Pt又はPR(Pt/Rh合金)からなる線材が挙げられ、電極線としては、例えばステンレス又はインコネルからなる線材が挙げられる。

【0017】

前記金属チューブの金属材料としては、耐熱性を有する例えばSUS310Sなどのステンレス合金が挙げられ、ハウジングの金属材料としては、耐熱性を有する例えばSUS430、SUS310S、SUS304が挙げられる。

【図面の簡単な説明】

【0018】

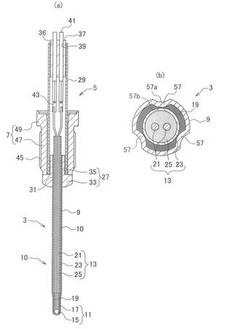

【図1】第1実施形態の温度センサを示す斜視図である。

【図2】(a)は第1実施形態の温度センサを示す正面図、(b)はその背面図、(c)はその平面図である。

【図3】(a)は第1実施形態の温度センサを軸方向に沿って破断して示す断面図(図2(c)のB−B断面図)、(b)は図2(a)のA−A断面図である。

【図4】温度センサの先端組付部品の製造方法を示す説明図である。

【図5】温度センサを排気管に取り付けた状態を示す説明図である。

【図6】第2実施形態の温度センサを示す斜視図である。

【図7】(a)は第2実施形態の温度センサを示す正面図、(b)はその平面図である。

【図8】(a)は第2実施形態の温度センサを軸方向に沿って破断して示す断面図(図7(b)のD−D断面図)、(b)は図7(a)のC−C断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明を実施するための形態について説明する。

以下では、例えば車両の排気管等に取り付けられて、排気ガスの温度を測定する温度センサを例に挙げて説明する。

[第1実施形態]

a)まず、本実施形態の温度センサの概要について説明する。

【0020】

図1及び図2に示す様に、本実施形態の温度センサ1は、先端側(図1下方)に配置されて軸線方向(図1上下方向)に延びる長尺の棒状測定部材3と、棒状測定部材3が貫挿されて固定されるとともに軸線方向に延びて後端側に突出する環状固定部材(ハウジング)5と、環状固定部材5に回動可能に外嵌されるとともに温度センサ1自身を排気管6(図5参照)に取り付ける環状取付部材7とを備えている。以下、各構成について説明する。

【0021】

図3に示す様に、棒状測定部材3は、その先端側(図3(a)下方)が被測定雰囲気(例えば排気ガス)に晒される部材であり、先端が閉塞された金属チューブ9と、金属チューブ9の内部の先端側に配置されたサーミスタ素子11と、サーミスタ素子11の後端側に配置された長尺のシース部材13とから構成されている。

【0022】

このうち、金属チューブ9は、例えば長さ48.0mm×最大直径(最大外径)3.9mm×厚み0.5mmの例えばSUS310Sからなる細径のチューブであり、その先端側は若干小径とされている。

【0023】

サーミスタ素子11は、温度によって電気的特性(電気抵抗値)が変化するサーミスタ焼結体(感温部)15と、このサーミスタ焼結体15の電気的特性の変化を取り出すための一対の端子線17とから構成される。

【0024】

なお、サーミスタ素子11は、金属チューブ9の先端側に充填されたセメント19により固定されており、このセメント19は、アルミナないしはMgOを主体にした絶縁材よりなる。また、このセメント19は、シース部材13と金属チューブ9との間に僅かな隙間にも充填されている(図3(b)参照)。

【0025】

シース部材13は、一対の(例えばSUS310Sからなる)金属製のシース芯線(電極線)21を、(例えばSUS310Sからなる)金属製の筒状部材23の内側にて、例えばシリカ等の絶縁粉末25にて絶縁保持した円筒状の部材である。なお、一対の電極線21は、筒状部材23の先端より先端側に突出しており、この突出部分にて一対の端子線17と抵抗溶接またはレーザ溶接により接合されている。

【0026】

また、環状固定部材5は、その先端側に(例えばSUS310Sからなる)環状の先端部材27を備えるとともに、先端部材27から後端側に伸びる(例えばSUS304からなる)円筒形状の外筒29を備えている。

【0027】

このうち、先端部材27は、その軸中心に棒状測定部材3が貫挿される挿通孔31が形成されており、先端側に円盤状の先端部33を備えるとともに、先端部33の後端面には、挿通孔31を囲むように円筒部35が立設されている。なお、棒状測定部材3は先端部材27の内側(挿通孔31内)に圧入され、挿通孔31に配置された棒状測定部材3は、全周レーザ溶接によって先端部材27と一体に接合されている。

【0028】

外筒29は、その先端側が円筒部35に外嵌し、全周レーザ溶接によって先端部材27と一体に接合されている。この外筒29の後端側の開口部36には、耐熱性の(例えばフッ素樹脂からなる)シール部材37が嵌め込まれており、シール部材37に開けられた一対の貫通孔39には、一対のリード線41が貫挿されている。

【0029】

また、外筒29内には、一対の(例えばSUS304からなる)金属製の接続部材43が並列に配置されており、この接続部材43の先端側は、シース部材13から後端側に突出する電極線21と抵抗溶接により一体に接合されるとともに、接続部材43の後端側は、加締めによりリード線41の先端側と電気的に接続されている。

【0030】

なお、外筒29は、シール部材37の配置箇所に対応する外周面にて、外側より加締められて凹んで、シール部材37と一体に固定されるが、図3(及び図1、図2)ではその凹部は省略してある。

【0031】

更に、環状取付部材7は、上述した様に、外筒29の外周に外嵌して回動可能な環状の(例えばSUS430からなる)金属製の部材であり、その外周面にネジ45が形成された環状のネジ部47と、ネジ部47の後端側に設けられた六角ナット部49とから構成されている。なお、図1、図2ではネジ45は省略してある。

【0032】

b)次に、本実施形態の要部である金属チューブ9の形状について説明する。

金属チューブ9は、前記図2(a)、(b)に示す様に、先端側が閉塞された長さ6.6mm×外径2.7mmの細径部51と、細径部51より後端側に向けて徐々に外径が大きくなる、長さ0.5mm×最大外径3.9mmの傾斜部53と、傾斜部53から後端側に伸びる、長さ(傾斜部53の先端から先端部材27の先端面に対応する位置までの軸方向長さ)35.9mm×外径(最大外径)3.9mmの大径部55とからなる。

【0033】

この金属チューブ9の大部分は、先端部材27の先端面より先端側に突出しており、この先端側に突出する部分(チューブ先端部10)の長さ(軸方向長さ)は、43.0mmである。

【0034】

特に、本実施形態では、前記図2(a)、(b)及び図3(b)に示す様に、金属チューブ9の表面には、その軸方向に伸びる様に、周方向に等間隔に3本の溝状部57が並列に形成されている。即ち、金属チューブ9の軸中心を中心にして周方向に120度ずつ溝状部57が形成されている。

【0035】

この溝状部57は、内側に湾曲したものである。即ち、金属チューブ9の外側表面が、軸方向に沿って(横断面の形状が)円弧状となるように凹んで溝状に延びるとともに、金属チューブ9の内側表面が、軸方向に沿って(横断面の形状が)円弧状となるように内側に突出して形成されたものである。

【0036】

詳しくは、図3(b)に示す様に、溝状部57の外側表面における溝(凹部)57aの幅は1.0mmであり、その深さ(外径に対する深さ)は0.3mmであり、また、内側表面における凸部57bの高さ(内径に対する高さ)は0.3mmである。

【0037】

また、この溝状部57は、大径部55の軸方向に沿って全て形成されるとともに、その先端の一部が傾斜部53の一部に到達するように形成されている。

なお、図2(a)、(b)では、先端部材27の先端から突出する溝状部57しか記載されていないが、実際には、先端部材27の内部に配置された部分にも溝状部57が形成されている。

【0038】

つまり、本実施形態の温度センサ1では、3本の溝状部57の各々は、チューブ先端部10の1/2以上の長さ(軸方向長さ)を有する形態をなしている。なお、各溝状部57の軸線方向長さは、本実施形態では40.0mmとなっており、金属チューブ9の後端にまでは到らない形態で設けられている。

【0039】

c)次に、本実施形態の温度センサ1の製造方法について説明する。

本実施形態の温度センサ1を製造するには、環状固定部材5、環状取付部材7、サーミスタ素子11、シース部材13等の部品を公知の手法により準備する。

【0040】

特に本実施形態では、金属チューブ9を下記の様にして形成する。

まず、周知の深絞り加工によって、板材から溝状部57を有する金属チューブ9を得る。

【0041】

これとは別に、サーミスタ素子11の一対の端子線17の後端部分と、シース部材13の一対の電極線21の先端部分とを重ね合わせて溶接する。

次に、溶接後の電極線21を筒状部材23に貫通する。

【0042】

次に、先端部材27の挿通孔31に金属チューブ9を圧入し、円筒部35に対して、全周レーザ溶接を行うことで、金属チューブ9と先端部材27とを一体化する。

続いて、サーミスタ素子11が組み付けられたシース部材13を先端部材27が溶接された金属チューブ9の内部に組み付ける。なお、この組み付けられた部材を先端組付部品61(図4参照)と称する。

【0043】

この組み付け作業については、図4を用いて説明する。

まず、サーミスタ素子11が挿入されていない状態において、先端部材27が溶接された金属チューブ9の先端部分の中にノズル63を挿入し、ペースト状、即ち未硬化状態のセメント19を注入する。

【0044】

そして、サーミスタ素子11が組み付けられたシース部材13を、セメント19が注入された金属チューブ9の内部に挿入する。このとき、シース部材13の筒状部材23の先端部を金属チューブ9の傾斜部53の内周に当接させる。

【0045】

そして、シース部材13を金属チューブ9の内部に挿入した状態で、金属チューブ9に径方向外側から板状の金型67を対向させた状態で押し当てる長孔加締めを行う。なお、この長孔加締めの軸方向長さは約5.0mmと短いものとなっている。

【0046】

このようにして、先端組付部品61ができる。そして、この先端組付部品61に対して、周知の遠心脱泡処理を実施する。

この遠心脱泡処理が終了すると、この先端組付部品61を800℃で熱処理し、セメント19を乾燥(硬化)させる。

【0047】

このようにして、熱処理後の先端組付部品61が得られる。

次に、先端組付部品61とその他の部品との組み付けを行う。

即ち、前記図3(a)に示す様に、まず、シール部材37の貫通孔39に通したリード線41の先端に、接続部材43の後端を加締めにより接続する。

【0048】

次に、この接続部材43の先端と、シース部材13の後端から突出する電極線21の後端とを抵抗溶接により接合する。

次に、リード線41等を通した外筒29を、先端組付部品61を構成する先端部材27の後端側より被せて円筒部35に外嵌し、全周レーザ溶接によって、外筒29と円筒部35(従って先端部材27)とを接合して一体化する。

【0049】

次に、リード線41が貫通するシール部材37をスライドさせて、外筒29の後端の開口部36に挿入する。

次に、シール部材37に対応する外筒29の外側を(周方向に沿った複数箇所にて)径方向内側に向かって加締めることによって、シール部材37を外筒29に固定する。

【0050】

その後、外筒29の外側に環状取付部材7を嵌め、温度センサ1が完成する。

なお、この温度センサ1は、以下に示す様にして、排気管6に取り付けられる。

図5に示す様に、温度センサ1の棒状測定部材3の先端側(チューブ先端部10)を、排気管6に取り付けられたボス71の中心孔73及び排気管6の貫通孔75に通すとともに、先端部材27等をボス71の中心孔73に入れ、先端部材27の先端面を中心孔73の内径が小さくなった部分に着座させる。

【0051】

この状態で、環状取付部材7のネジ部47をボス71の中心孔73のネジ部77と螺合させ、即ち、環状取付部材7をボス71にねじ込んで、所定の締付トルクで、環状取付部材7をボス71に固定する。

【0052】

このとき、先端部材27の後端面(環状取付部材7が当接する外縁部分)は、環状取付部材7によって先端側に押圧されるので、温度センサ1自体がボス71(従って排気管6)に固定される。

【0053】

d)本実施形態の温度センサ1の効果について説明する。

本実施形態の温度センサ1では、金属チューブ9のチューブ先端部10に、周方向に並列に、金属チューブ9の軸方向に沿って伸びる複数(本実施形態では3本)の溝状部57であって、各々がチューブ先端部10の軸方向の長さの1/2以上の長さを有する溝状部57を備えおり、この溝状部57は、金属チューブ9の外側表面が内側に凹んだ構成を有するとともに、内側表面が内側に突出する構成を有している。

【0054】

つまり、本実施形態では、金属チューブ9のチューブ先端部10に、上述した構造の溝状部57を備えているので、金属チューブ9の強度(剛性強度)が向上している。

更に、本実施形態では、溝状部57は、チューブ先端部10の大径部54のほぼ先端部分から、先端部材27の先端面に対応する位置にまで達するとともに、先端部材27の内部に対応する位置にまで達している。そのため、例えば車両の振動によって金属チューブ9が共振した場合でも、金属チューブ9が先端部材27の先端面に対応する位置を基点として破損(折損)し難いという顕著な効果を奏する。

【0055】

つまり、本実施形態の温度センサ1では、溝状部57を設けたことにより、金属チューブ9の外力に対する剛性強度の向上に加え、車両の振動等に起因した耐振の観点での強度についても向上した構成となっている。

【0056】

しかも、溝状部57の横断面が円弧状であるので、その点からも強度が高いという利点がある。

その上、本実施形態では、溝状部57は、単に外側表面が溝状に凹んでいるだけでなく、この凹んだ部分が内側に突出した構造となっているので、金属チューブ9の外部温度(雰囲気温度)が金属チューブ9の内部(特にサーミスタ素子11)に伝わり易く、よって温度測定の際の応答性が高いという効果を奏する。

[第2実施形態]

次に、第2実施形態について説明するが、前記第1実施形態と同様な内容の説明は、省略又は簡略化する。

【0057】

a)まず、本実施形態の温度センサの概要について説明する。

図6及び図7に示す様に、本実施形態の温度センサ81は、軸線方向(図6上下方向)に延びる長尺の棒状測定部材83と、棒状測定部材83が貫挿されて固定されるとともに、温度センサ81自身を排気管(図示せず)に固定する環状取付部材(ハウジング)85とを備えている。以下、各構成について説明する。

【0058】

図8に示す様に、棒状測定部材83は、その先端側が被測定雰囲気(例えば排気ガス)に晒されるとともに、その後端側が環状取付部材85より突出する部材であり、先端が閉塞された金属チューブ87と、金属チューブ87の内部の先端側に配置されたサーミスタ素子89と、サーミスタ素子89の後端側に配置された長尺の絶縁碍管91とから構成されている。

【0059】

このうち、金属チューブ87は、先端側ほど外径が小さくなった多段の部材であり、例えば長さ60.0mm×厚み0.3mmの例えばSUS310Sなどのステンレス合金からなる細径のチューブである。

【0060】

なお、この金属チューブ87は、先端側より、第1部87a、第2部87b、第3部87c、第4部87dからなり、その外径は、第1部87aが2.0mm、第2部87bが3.3mm、第3部87cが4.5mm、第4部87dが6.0mmである。

【0061】

この金属チューブ87のうち、環状取付部材85の先端面より突出する部分(第1部87a、第2部87b、第3部87cの先端側一部)が、チューブ先端部123をなしている。

【0062】

サーミスタ素子89は、サーミスタ焼結体(感温部)93と一対の端子線95とから構成されている。なお、サーミスタ素子89は、例えばアルミナを主体とする固定材97内に埋設されている。

【0063】

絶縁碍管91はアルミナ等の絶縁性セラミックから構成されており、内部に一対の電極線(中継線)99が挿通する一対の貫通孔101を有している。

なお、一対の電極線99と一対の端子線95とは抵抗溶接により接合されており、この接合部分は絶縁碍管91内の貫通孔101内に配置されている。

【0064】

また、金属チューブ87の後端側には、シール部材105が嵌め込まれており、このシール部材105に開けられた一対の貫通孔107には、一対のリード線109が挿入されている。

【0065】

更に、貫通孔107内において、このリード線109の先端側には、金属製の接続部材111が電気的に接続されており、接続部材111の先端側には、絶縁碍管91の後端側より突出する電極線99が、抵抗溶接により一体に接合されている。

【0066】

なお、金属チューブ87は、シール部材105の配置箇所に対応する外周面にて、外側より加締められて凹んで、シール部材105と一体に固定されるが、図8(及び図6、図7)ではその凹部は省略してある。

【0067】

一方、環状取付部材85は、その軸中心に開けられた挿通孔86に棒状測定部材83(従って金属チューブ87)が貫挿されて、金属チューブ87とロー付け接合により一体に固定された金属製の部材であり、その外周面にネジ113が形成された環状のネジ部115と、ネジ部115の後端側に設けられた六角ナット部117とから構成されている。なお、前記図6、図7ではネジ113は省略してある。

【0068】

b)次に、本実施形態の要部である金属チューブ87の形状について説明する。

前記図7(a)及び図8(b)に示す様に、金属チューブ87(チューブ先端部123)の表面には、その軸方向に伸びる様に、周方向に3本の溝状部121が並列に形成されている。より具体的には、金属チューブ87の軸中心を中心にして、チューブ先端部123には、その周方向に120度ずつ溝状部121が形成されている。

【0069】

この溝状部121は、前記第1実施形態と同様に、金属チューブ87の外側表面が凹んで軸方向に沿って溝状に延びるとともに、金属チューブ87の内側表面が内側に突出して形成されたものである。

【0070】

詳しくは、溝状部121は、第2部87bの先端部分から第3部87cの先端部分にかけて形成されており、溝状部121の各々は、チューブ先端部123の1/2以上の長さ(軸方向長さ)を有する形態をなしている。また、溝状部121の外側表面における溝121aの横断面の形状は円弧状で、その幅は1.0mm、その深さ(外径に対する深さ)は0.3mmである。また、溝状部121の内側表面における凸部121bの横断面の形状は円弧状で、その高さ(内径に対する高さ)は0.3mmである。

【0071】

なお、金属チューブ87のうち、環状取付部材85の先端面から先端側に突出する部分(チューブ先端部123)の長さは、20.0mmである。

c)次に、本実施形態の温度センサ81の製造方法について簡単に説明する。

【0072】

本実施形態の温度センサ81を製造するには、環状取付部材85、サーミスタ素子89等の部品を、公知の手法により準備する。

特に本実施形態では、金属チューブ87を下記の様にして形成する。

【0073】

まず、周知の深絞り加工によって、板材から溝状部121を有する金属チューブ87を得る。

そして、このようにして形成した金属チューブ87を、環状取付部材85の挿通孔86に挿通し、ロー付けによって環状取付部材85と金属チューブ87とを接合して一体化する。

【0074】

これとは別に、金属チューブ87内の内部構造品125を作製する。

具体的には、まず、固定材97中に埋設されたサーミスタ素子89の一対の端子線95の後端部分と、絶縁碍管91の貫通孔101の先端側から露出させた一対の電極線99の先端部分とを重ね合わせて溶接する。その後、この溶接部分を、絶縁碍管91の貫通孔101内に収容する。

【0075】

また、接続部材111の後端側と、シール部材105に貫挿されたリード線109の先端側とを加締めにより接続する。

次に、接続部材111の先端側と、絶縁碍管91の後端側から突出する電極線99の後端側とを、抵抗溶接によって接合する。

【0076】

これにより、金属チューブ87の内部に配置される内部構造品125が完成する。

そして、シール部材105を先端側にスライドさせて、内部構造品125の後端側の接続部材111等を貫通孔107内に収容する。

【0077】

次に、この内部構造品125を、(サーミスタ素子89側である)先端側より金属チューブ87の開口部127に挿入するとともに、シール部材105を金属チューブ87の後端の開口部127に挿入する。

【0078】

次に、シール部材105に対応する金属チューブ87の外側を加締めることによって、シール部材105を金属チューブ87に固定し、温度センサ81が完成する。

本実施形態においても、前記第1実施形態と同様に、金属チューブ87(チューブ先端部123)の表面に、その軸方向に伸びる様に、周方向に複数(本実施形態では3本)の溝状部121が形成されているので、第1実施形態と同様に、金属チューブ87の強度を高められるとともに、温度センサ81として高い応答性を有するという顕著な効果を奏する。

【0079】

以上、本発明の実施形態について説明したが、本発明は、前記実施形態に限定されるものではなく、種々の態様を採ることができる。

例えば、金属チューブに形成する溝状部の数は3本に限定されるものではなく、複数本(例えば、2本、4本、5本)であればよい。

【符号の説明】

【0080】

1、81…温度センサ

3、83…棒状測定部材

5…環状固定部材

7、85…環状取付部材

9、87…金属チューブ

10、123…チューブ先端部

11、89…サーミスタ素子

13…シース部材

15、93…感温部

17、95…端子線

21…シース芯線(電極線)

31、86…貫通孔

57、121…溝状部

91…絶縁碍管

99…電極線(中継線)

【技術分野】

【0001】

本発明は、サーミスタやPt抵抗体等の感温部を有する感温素子を備え、例えば自動車の排気ガスの温度などを測定するために用いられる温度センサに関する。

【背景技術】

【0002】

従来より、広い温度領域に亘って使用できる温度センサとして、例えば下記特許文献1に記載の温度センサが開示されている。

この温度センサは、サーミスタ素子である感温素子と、感温素子の一対の端子線と接続された一対の電極線と、電極線を収容するシースピンが貫挿された筒状の内側部材と、内側部材の後端側に外嵌されて固定具(リブ)に固定される筒状の外側部材(ガードチューブ)等を備えたものである。

【0003】

また、これとは別に、下記特許文献2に記載の温度センサも提案されている。

この温度センサは、感温素子と、感温素子の一対の端子線と接続された一対の電極線(シース芯線)と、電極線が絶縁状態で貫挿された筒状部材と、先端側が閉塞されるとともに感温素子及び筒状部材が挿入された金属チューブと、金属チューブが貫挿されて固定されたフランジ等から構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−281548号公報

【特許文献2】特開2009−294107号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1の温度センサにおいては、温度センサの強度を向上するためにガードチューブを用いているので、構造が複雑になり、製造工程が複雑になるという問題や、製造コストが上昇するという問題があった。

【0006】

また、上述した特許文献2の温度センサでは、構造を簡易化できるものの一層の強度(特に、金属チューブの剛性強化)の向上が望まれるとともに、温度測定にかかる応答性について一層の改善が望まれていた。

【0007】

本発明は、このような問題に鑑みなされたものであり、温度センサの強度を向上させるとともに、高い応答性を発揮できる温度センサを提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)かかる目的を達成するために成された本発明は、第1態様として、温度によって電気的特性が変化する感温部を備えた感温素子と、先端側が閉塞され、前記感温素子及び該感温素子から伸びる電線を収納する金属チューブと、前記金属チューブが貫挿される挿通孔を備えた環状のハウジングと、を備え、前記金属チューブの先端側が前記挿通孔の外部に突出した状態で前記ハウジングに固定された温度センサにおいて、前記金属チューブの前記ハウジングの先端側より突出するチューブ先端部に、周方向に並列に、前記金属チューブの軸方向に沿って伸びる複数の溝状部であって、各々が前記チューブ先端部の軸方向の長さの1/2以上の長さを有する溝状部を備えるとともに、前記溝状部は、前記金属チューブの外側表面が前記軸方向に沿って内側に凹んだ構成を有するとともに、前記金属チューブの内側表面が前記軸方向に沿って内側に突出する構成を有することを特徴とする。

【0009】

本第1態様では、金属チューブのチューブ先端部に、周方向に並列に、金属チューブの軸方向に沿って伸びる複数の溝状部を備えおり、この溝状部は、金属チューブの外側表面が軸方向に沿って内側に凹むとともに、内側表面が軸方向に沿って内側に突出している。また、各々の溝状部は、チューブ先端部の1/2以上の長さを有している。

【0010】

このように、金属チューブのチューブ先端部に、チューブ先端部の1/2以上の長さを有しつつ軸方向に延びて凹凸を有する溝状部を設けることにより、金属チューブの強度(剛性強度)が向上するので、外力による金属チューブの変形が生じ難い。そのため、例えば作業者がセンサを取り付ける時やセンサ運搬時に、金属チューブの側方に誤って外力が加わった場合でも、チューブ先端部(従って内部の感温素子や電線等の構造物)が破損しにくいという効果がある。

【0011】

しかも、前記溝状部は、単に外側表面が溝状に凹んでいるだけでなく、この凹んだ部分が内側に突出した構造となっているので、金属チューブの外部温度(雰囲気温度)が金属チューブの内部(特に感温素子)に伝わり易く、よって温度測定の際の応答性が高いという効果を奏する。

【0012】

なお、本発明が適用される金属チューブとしては、細径のチューブが挙げられる。例えば、チューブ先端部の軸方向の長さAが10mm〜100mm、最大外径Bが3.0mm〜4.5mm、アスペクト比B/Aが0.03〜0.45の範囲の金属チューブに本発明を適用すると、高い効果(特に強度向上)が得られる。

【0013】

(2)本発明は、第2態様として、前記溝状部は、前記チューブ先端部の軸方向に沿って、少なくとも前記ハウジングの先端に到るまで形成されていることを特徴とする。

本第2態様では、溝状部は、少なくともハウジングの先端に到るまで形成されている。そのため、例えば車両の振動によって金属チューブが共振した場合でも、金属チューブがハウジングの先端に対応する位置を起点として破損(折損)し難いという顕著な効果を奏する。

【0014】

なお、溝状部が、金属チューブにおけるハウジングの先端に対応する位置を超えてハウジングの内部に対応する位置にまで形成されていると、振動に対する金属チューブの強度が一層向上する。

【0015】

(3)本発明は、第3態様として、前記溝状部は、前記チューブ先端部に周方向に等間隔に3本以上形成されていることを特徴とする。

溝状部がチューブ先端部に周方向に等間隔に3本以上形成されていることで、金属チューブの強度向上を安定して図れるという効果が得られる。

【0016】

なお、上述した本発明の各態様において、前記感温素子の感温部としては、例えばサーミスタ、白金抵抗体等を採用できる。

前記電線としては、感温部から延びる一対の端子線と、該端子線に接続された一対の電極線が挙げられる。このうち、端子線としては、Pt又はPR(Pt/Rh合金)からなる線材が挙げられ、電極線としては、例えばステンレス又はインコネルからなる線材が挙げられる。

【0017】

前記金属チューブの金属材料としては、耐熱性を有する例えばSUS310Sなどのステンレス合金が挙げられ、ハウジングの金属材料としては、耐熱性を有する例えばSUS430、SUS310S、SUS304が挙げられる。

【図面の簡単な説明】

【0018】

【図1】第1実施形態の温度センサを示す斜視図である。

【図2】(a)は第1実施形態の温度センサを示す正面図、(b)はその背面図、(c)はその平面図である。

【図3】(a)は第1実施形態の温度センサを軸方向に沿って破断して示す断面図(図2(c)のB−B断面図)、(b)は図2(a)のA−A断面図である。

【図4】温度センサの先端組付部品の製造方法を示す説明図である。

【図5】温度センサを排気管に取り付けた状態を示す説明図である。

【図6】第2実施形態の温度センサを示す斜視図である。

【図7】(a)は第2実施形態の温度センサを示す正面図、(b)はその平面図である。

【図8】(a)は第2実施形態の温度センサを軸方向に沿って破断して示す断面図(図7(b)のD−D断面図)、(b)は図7(a)のC−C断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明を実施するための形態について説明する。

以下では、例えば車両の排気管等に取り付けられて、排気ガスの温度を測定する温度センサを例に挙げて説明する。

[第1実施形態]

a)まず、本実施形態の温度センサの概要について説明する。

【0020】

図1及び図2に示す様に、本実施形態の温度センサ1は、先端側(図1下方)に配置されて軸線方向(図1上下方向)に延びる長尺の棒状測定部材3と、棒状測定部材3が貫挿されて固定されるとともに軸線方向に延びて後端側に突出する環状固定部材(ハウジング)5と、環状固定部材5に回動可能に外嵌されるとともに温度センサ1自身を排気管6(図5参照)に取り付ける環状取付部材7とを備えている。以下、各構成について説明する。

【0021】

図3に示す様に、棒状測定部材3は、その先端側(図3(a)下方)が被測定雰囲気(例えば排気ガス)に晒される部材であり、先端が閉塞された金属チューブ9と、金属チューブ9の内部の先端側に配置されたサーミスタ素子11と、サーミスタ素子11の後端側に配置された長尺のシース部材13とから構成されている。

【0022】

このうち、金属チューブ9は、例えば長さ48.0mm×最大直径(最大外径)3.9mm×厚み0.5mmの例えばSUS310Sからなる細径のチューブであり、その先端側は若干小径とされている。

【0023】

サーミスタ素子11は、温度によって電気的特性(電気抵抗値)が変化するサーミスタ焼結体(感温部)15と、このサーミスタ焼結体15の電気的特性の変化を取り出すための一対の端子線17とから構成される。

【0024】

なお、サーミスタ素子11は、金属チューブ9の先端側に充填されたセメント19により固定されており、このセメント19は、アルミナないしはMgOを主体にした絶縁材よりなる。また、このセメント19は、シース部材13と金属チューブ9との間に僅かな隙間にも充填されている(図3(b)参照)。

【0025】

シース部材13は、一対の(例えばSUS310Sからなる)金属製のシース芯線(電極線)21を、(例えばSUS310Sからなる)金属製の筒状部材23の内側にて、例えばシリカ等の絶縁粉末25にて絶縁保持した円筒状の部材である。なお、一対の電極線21は、筒状部材23の先端より先端側に突出しており、この突出部分にて一対の端子線17と抵抗溶接またはレーザ溶接により接合されている。

【0026】

また、環状固定部材5は、その先端側に(例えばSUS310Sからなる)環状の先端部材27を備えるとともに、先端部材27から後端側に伸びる(例えばSUS304からなる)円筒形状の外筒29を備えている。

【0027】

このうち、先端部材27は、その軸中心に棒状測定部材3が貫挿される挿通孔31が形成されており、先端側に円盤状の先端部33を備えるとともに、先端部33の後端面には、挿通孔31を囲むように円筒部35が立設されている。なお、棒状測定部材3は先端部材27の内側(挿通孔31内)に圧入され、挿通孔31に配置された棒状測定部材3は、全周レーザ溶接によって先端部材27と一体に接合されている。

【0028】

外筒29は、その先端側が円筒部35に外嵌し、全周レーザ溶接によって先端部材27と一体に接合されている。この外筒29の後端側の開口部36には、耐熱性の(例えばフッ素樹脂からなる)シール部材37が嵌め込まれており、シール部材37に開けられた一対の貫通孔39には、一対のリード線41が貫挿されている。

【0029】

また、外筒29内には、一対の(例えばSUS304からなる)金属製の接続部材43が並列に配置されており、この接続部材43の先端側は、シース部材13から後端側に突出する電極線21と抵抗溶接により一体に接合されるとともに、接続部材43の後端側は、加締めによりリード線41の先端側と電気的に接続されている。

【0030】

なお、外筒29は、シール部材37の配置箇所に対応する外周面にて、外側より加締められて凹んで、シール部材37と一体に固定されるが、図3(及び図1、図2)ではその凹部は省略してある。

【0031】

更に、環状取付部材7は、上述した様に、外筒29の外周に外嵌して回動可能な環状の(例えばSUS430からなる)金属製の部材であり、その外周面にネジ45が形成された環状のネジ部47と、ネジ部47の後端側に設けられた六角ナット部49とから構成されている。なお、図1、図2ではネジ45は省略してある。

【0032】

b)次に、本実施形態の要部である金属チューブ9の形状について説明する。

金属チューブ9は、前記図2(a)、(b)に示す様に、先端側が閉塞された長さ6.6mm×外径2.7mmの細径部51と、細径部51より後端側に向けて徐々に外径が大きくなる、長さ0.5mm×最大外径3.9mmの傾斜部53と、傾斜部53から後端側に伸びる、長さ(傾斜部53の先端から先端部材27の先端面に対応する位置までの軸方向長さ)35.9mm×外径(最大外径)3.9mmの大径部55とからなる。

【0033】

この金属チューブ9の大部分は、先端部材27の先端面より先端側に突出しており、この先端側に突出する部分(チューブ先端部10)の長さ(軸方向長さ)は、43.0mmである。

【0034】

特に、本実施形態では、前記図2(a)、(b)及び図3(b)に示す様に、金属チューブ9の表面には、その軸方向に伸びる様に、周方向に等間隔に3本の溝状部57が並列に形成されている。即ち、金属チューブ9の軸中心を中心にして周方向に120度ずつ溝状部57が形成されている。

【0035】

この溝状部57は、内側に湾曲したものである。即ち、金属チューブ9の外側表面が、軸方向に沿って(横断面の形状が)円弧状となるように凹んで溝状に延びるとともに、金属チューブ9の内側表面が、軸方向に沿って(横断面の形状が)円弧状となるように内側に突出して形成されたものである。

【0036】

詳しくは、図3(b)に示す様に、溝状部57の外側表面における溝(凹部)57aの幅は1.0mmであり、その深さ(外径に対する深さ)は0.3mmであり、また、内側表面における凸部57bの高さ(内径に対する高さ)は0.3mmである。

【0037】

また、この溝状部57は、大径部55の軸方向に沿って全て形成されるとともに、その先端の一部が傾斜部53の一部に到達するように形成されている。

なお、図2(a)、(b)では、先端部材27の先端から突出する溝状部57しか記載されていないが、実際には、先端部材27の内部に配置された部分にも溝状部57が形成されている。

【0038】

つまり、本実施形態の温度センサ1では、3本の溝状部57の各々は、チューブ先端部10の1/2以上の長さ(軸方向長さ)を有する形態をなしている。なお、各溝状部57の軸線方向長さは、本実施形態では40.0mmとなっており、金属チューブ9の後端にまでは到らない形態で設けられている。

【0039】

c)次に、本実施形態の温度センサ1の製造方法について説明する。

本実施形態の温度センサ1を製造するには、環状固定部材5、環状取付部材7、サーミスタ素子11、シース部材13等の部品を公知の手法により準備する。

【0040】

特に本実施形態では、金属チューブ9を下記の様にして形成する。

まず、周知の深絞り加工によって、板材から溝状部57を有する金属チューブ9を得る。

【0041】

これとは別に、サーミスタ素子11の一対の端子線17の後端部分と、シース部材13の一対の電極線21の先端部分とを重ね合わせて溶接する。

次に、溶接後の電極線21を筒状部材23に貫通する。

【0042】

次に、先端部材27の挿通孔31に金属チューブ9を圧入し、円筒部35に対して、全周レーザ溶接を行うことで、金属チューブ9と先端部材27とを一体化する。

続いて、サーミスタ素子11が組み付けられたシース部材13を先端部材27が溶接された金属チューブ9の内部に組み付ける。なお、この組み付けられた部材を先端組付部品61(図4参照)と称する。

【0043】

この組み付け作業については、図4を用いて説明する。

まず、サーミスタ素子11が挿入されていない状態において、先端部材27が溶接された金属チューブ9の先端部分の中にノズル63を挿入し、ペースト状、即ち未硬化状態のセメント19を注入する。

【0044】

そして、サーミスタ素子11が組み付けられたシース部材13を、セメント19が注入された金属チューブ9の内部に挿入する。このとき、シース部材13の筒状部材23の先端部を金属チューブ9の傾斜部53の内周に当接させる。

【0045】

そして、シース部材13を金属チューブ9の内部に挿入した状態で、金属チューブ9に径方向外側から板状の金型67を対向させた状態で押し当てる長孔加締めを行う。なお、この長孔加締めの軸方向長さは約5.0mmと短いものとなっている。

【0046】

このようにして、先端組付部品61ができる。そして、この先端組付部品61に対して、周知の遠心脱泡処理を実施する。

この遠心脱泡処理が終了すると、この先端組付部品61を800℃で熱処理し、セメント19を乾燥(硬化)させる。

【0047】

このようにして、熱処理後の先端組付部品61が得られる。

次に、先端組付部品61とその他の部品との組み付けを行う。

即ち、前記図3(a)に示す様に、まず、シール部材37の貫通孔39に通したリード線41の先端に、接続部材43の後端を加締めにより接続する。

【0048】

次に、この接続部材43の先端と、シース部材13の後端から突出する電極線21の後端とを抵抗溶接により接合する。

次に、リード線41等を通した外筒29を、先端組付部品61を構成する先端部材27の後端側より被せて円筒部35に外嵌し、全周レーザ溶接によって、外筒29と円筒部35(従って先端部材27)とを接合して一体化する。

【0049】

次に、リード線41が貫通するシール部材37をスライドさせて、外筒29の後端の開口部36に挿入する。

次に、シール部材37に対応する外筒29の外側を(周方向に沿った複数箇所にて)径方向内側に向かって加締めることによって、シール部材37を外筒29に固定する。

【0050】

その後、外筒29の外側に環状取付部材7を嵌め、温度センサ1が完成する。

なお、この温度センサ1は、以下に示す様にして、排気管6に取り付けられる。

図5に示す様に、温度センサ1の棒状測定部材3の先端側(チューブ先端部10)を、排気管6に取り付けられたボス71の中心孔73及び排気管6の貫通孔75に通すとともに、先端部材27等をボス71の中心孔73に入れ、先端部材27の先端面を中心孔73の内径が小さくなった部分に着座させる。

【0051】

この状態で、環状取付部材7のネジ部47をボス71の中心孔73のネジ部77と螺合させ、即ち、環状取付部材7をボス71にねじ込んで、所定の締付トルクで、環状取付部材7をボス71に固定する。

【0052】

このとき、先端部材27の後端面(環状取付部材7が当接する外縁部分)は、環状取付部材7によって先端側に押圧されるので、温度センサ1自体がボス71(従って排気管6)に固定される。

【0053】

d)本実施形態の温度センサ1の効果について説明する。

本実施形態の温度センサ1では、金属チューブ9のチューブ先端部10に、周方向に並列に、金属チューブ9の軸方向に沿って伸びる複数(本実施形態では3本)の溝状部57であって、各々がチューブ先端部10の軸方向の長さの1/2以上の長さを有する溝状部57を備えおり、この溝状部57は、金属チューブ9の外側表面が内側に凹んだ構成を有するとともに、内側表面が内側に突出する構成を有している。

【0054】

つまり、本実施形態では、金属チューブ9のチューブ先端部10に、上述した構造の溝状部57を備えているので、金属チューブ9の強度(剛性強度)が向上している。

更に、本実施形態では、溝状部57は、チューブ先端部10の大径部54のほぼ先端部分から、先端部材27の先端面に対応する位置にまで達するとともに、先端部材27の内部に対応する位置にまで達している。そのため、例えば車両の振動によって金属チューブ9が共振した場合でも、金属チューブ9が先端部材27の先端面に対応する位置を基点として破損(折損)し難いという顕著な効果を奏する。

【0055】

つまり、本実施形態の温度センサ1では、溝状部57を設けたことにより、金属チューブ9の外力に対する剛性強度の向上に加え、車両の振動等に起因した耐振の観点での強度についても向上した構成となっている。

【0056】

しかも、溝状部57の横断面が円弧状であるので、その点からも強度が高いという利点がある。

その上、本実施形態では、溝状部57は、単に外側表面が溝状に凹んでいるだけでなく、この凹んだ部分が内側に突出した構造となっているので、金属チューブ9の外部温度(雰囲気温度)が金属チューブ9の内部(特にサーミスタ素子11)に伝わり易く、よって温度測定の際の応答性が高いという効果を奏する。

[第2実施形態]

次に、第2実施形態について説明するが、前記第1実施形態と同様な内容の説明は、省略又は簡略化する。

【0057】

a)まず、本実施形態の温度センサの概要について説明する。

図6及び図7に示す様に、本実施形態の温度センサ81は、軸線方向(図6上下方向)に延びる長尺の棒状測定部材83と、棒状測定部材83が貫挿されて固定されるとともに、温度センサ81自身を排気管(図示せず)に固定する環状取付部材(ハウジング)85とを備えている。以下、各構成について説明する。

【0058】

図8に示す様に、棒状測定部材83は、その先端側が被測定雰囲気(例えば排気ガス)に晒されるとともに、その後端側が環状取付部材85より突出する部材であり、先端が閉塞された金属チューブ87と、金属チューブ87の内部の先端側に配置されたサーミスタ素子89と、サーミスタ素子89の後端側に配置された長尺の絶縁碍管91とから構成されている。

【0059】

このうち、金属チューブ87は、先端側ほど外径が小さくなった多段の部材であり、例えば長さ60.0mm×厚み0.3mmの例えばSUS310Sなどのステンレス合金からなる細径のチューブである。

【0060】

なお、この金属チューブ87は、先端側より、第1部87a、第2部87b、第3部87c、第4部87dからなり、その外径は、第1部87aが2.0mm、第2部87bが3.3mm、第3部87cが4.5mm、第4部87dが6.0mmである。

【0061】

この金属チューブ87のうち、環状取付部材85の先端面より突出する部分(第1部87a、第2部87b、第3部87cの先端側一部)が、チューブ先端部123をなしている。

【0062】

サーミスタ素子89は、サーミスタ焼結体(感温部)93と一対の端子線95とから構成されている。なお、サーミスタ素子89は、例えばアルミナを主体とする固定材97内に埋設されている。

【0063】

絶縁碍管91はアルミナ等の絶縁性セラミックから構成されており、内部に一対の電極線(中継線)99が挿通する一対の貫通孔101を有している。

なお、一対の電極線99と一対の端子線95とは抵抗溶接により接合されており、この接合部分は絶縁碍管91内の貫通孔101内に配置されている。

【0064】

また、金属チューブ87の後端側には、シール部材105が嵌め込まれており、このシール部材105に開けられた一対の貫通孔107には、一対のリード線109が挿入されている。

【0065】

更に、貫通孔107内において、このリード線109の先端側には、金属製の接続部材111が電気的に接続されており、接続部材111の先端側には、絶縁碍管91の後端側より突出する電極線99が、抵抗溶接により一体に接合されている。

【0066】

なお、金属チューブ87は、シール部材105の配置箇所に対応する外周面にて、外側より加締められて凹んで、シール部材105と一体に固定されるが、図8(及び図6、図7)ではその凹部は省略してある。

【0067】

一方、環状取付部材85は、その軸中心に開けられた挿通孔86に棒状測定部材83(従って金属チューブ87)が貫挿されて、金属チューブ87とロー付け接合により一体に固定された金属製の部材であり、その外周面にネジ113が形成された環状のネジ部115と、ネジ部115の後端側に設けられた六角ナット部117とから構成されている。なお、前記図6、図7ではネジ113は省略してある。

【0068】

b)次に、本実施形態の要部である金属チューブ87の形状について説明する。

前記図7(a)及び図8(b)に示す様に、金属チューブ87(チューブ先端部123)の表面には、その軸方向に伸びる様に、周方向に3本の溝状部121が並列に形成されている。より具体的には、金属チューブ87の軸中心を中心にして、チューブ先端部123には、その周方向に120度ずつ溝状部121が形成されている。

【0069】

この溝状部121は、前記第1実施形態と同様に、金属チューブ87の外側表面が凹んで軸方向に沿って溝状に延びるとともに、金属チューブ87の内側表面が内側に突出して形成されたものである。

【0070】

詳しくは、溝状部121は、第2部87bの先端部分から第3部87cの先端部分にかけて形成されており、溝状部121の各々は、チューブ先端部123の1/2以上の長さ(軸方向長さ)を有する形態をなしている。また、溝状部121の外側表面における溝121aの横断面の形状は円弧状で、その幅は1.0mm、その深さ(外径に対する深さ)は0.3mmである。また、溝状部121の内側表面における凸部121bの横断面の形状は円弧状で、その高さ(内径に対する高さ)は0.3mmである。

【0071】

なお、金属チューブ87のうち、環状取付部材85の先端面から先端側に突出する部分(チューブ先端部123)の長さは、20.0mmである。

c)次に、本実施形態の温度センサ81の製造方法について簡単に説明する。

【0072】

本実施形態の温度センサ81を製造するには、環状取付部材85、サーミスタ素子89等の部品を、公知の手法により準備する。

特に本実施形態では、金属チューブ87を下記の様にして形成する。

【0073】

まず、周知の深絞り加工によって、板材から溝状部121を有する金属チューブ87を得る。

そして、このようにして形成した金属チューブ87を、環状取付部材85の挿通孔86に挿通し、ロー付けによって環状取付部材85と金属チューブ87とを接合して一体化する。

【0074】

これとは別に、金属チューブ87内の内部構造品125を作製する。

具体的には、まず、固定材97中に埋設されたサーミスタ素子89の一対の端子線95の後端部分と、絶縁碍管91の貫通孔101の先端側から露出させた一対の電極線99の先端部分とを重ね合わせて溶接する。その後、この溶接部分を、絶縁碍管91の貫通孔101内に収容する。

【0075】

また、接続部材111の後端側と、シール部材105に貫挿されたリード線109の先端側とを加締めにより接続する。

次に、接続部材111の先端側と、絶縁碍管91の後端側から突出する電極線99の後端側とを、抵抗溶接によって接合する。

【0076】

これにより、金属チューブ87の内部に配置される内部構造品125が完成する。

そして、シール部材105を先端側にスライドさせて、内部構造品125の後端側の接続部材111等を貫通孔107内に収容する。

【0077】

次に、この内部構造品125を、(サーミスタ素子89側である)先端側より金属チューブ87の開口部127に挿入するとともに、シール部材105を金属チューブ87の後端の開口部127に挿入する。

【0078】

次に、シール部材105に対応する金属チューブ87の外側を加締めることによって、シール部材105を金属チューブ87に固定し、温度センサ81が完成する。

本実施形態においても、前記第1実施形態と同様に、金属チューブ87(チューブ先端部123)の表面に、その軸方向に伸びる様に、周方向に複数(本実施形態では3本)の溝状部121が形成されているので、第1実施形態と同様に、金属チューブ87の強度を高められるとともに、温度センサ81として高い応答性を有するという顕著な効果を奏する。

【0079】

以上、本発明の実施形態について説明したが、本発明は、前記実施形態に限定されるものではなく、種々の態様を採ることができる。

例えば、金属チューブに形成する溝状部の数は3本に限定されるものではなく、複数本(例えば、2本、4本、5本)であればよい。

【符号の説明】

【0080】

1、81…温度センサ

3、83…棒状測定部材

5…環状固定部材

7、85…環状取付部材

9、87…金属チューブ

10、123…チューブ先端部

11、89…サーミスタ素子

13…シース部材

15、93…感温部

17、95…端子線

21…シース芯線(電極線)

31、86…貫通孔

57、121…溝状部

91…絶縁碍管

99…電極線(中継線)

【特許請求の範囲】

【請求項1】

温度によって電気的特性が変化する感温部を備えた感温素子と、

先端側が閉塞され、前記感温素子及び該感温素子から伸びる電線を収納する金属チューブと、

前記金属チューブが貫挿される挿通孔を備えた環状のハウジングと、

を備え、

前記金属チューブの先端側が前記挿通孔の外部に突出した状態で前記ハウジングに固定された温度センサにおいて、

前記金属チューブの前記ハウジングの先端側より突出するチューブ先端部に、周方向に並列に、前記金属チューブの軸方向に沿って伸びる複数の溝状部であって、各々が前記チューブ先端部の軸方向の長さの1/2以上の長さを有する溝状部を備えるとともに、

前記溝状部は、前記金属チューブの外側表面が前記軸方向に沿って内側に凹んだ構成を有するとともに、前記金属チューブの内側表面が前記軸方向に沿って内側に突出する構成を有することを特徴とする温度センサ。

【請求項2】

前記溝状部は、前記チューブ先端部の軸方向に沿って、少なくとも前記ハウジングの先端に到るまで形成されていることを特徴とする請求項1に記載の温度センサ。

【請求項3】

前記溝状部は、前記チューブ先端部に周方向に等間隔に3本以上形成されていることを特徴とする請求項1又は2に記載の温度センサ。

【請求項1】

温度によって電気的特性が変化する感温部を備えた感温素子と、

先端側が閉塞され、前記感温素子及び該感温素子から伸びる電線を収納する金属チューブと、

前記金属チューブが貫挿される挿通孔を備えた環状のハウジングと、

を備え、

前記金属チューブの先端側が前記挿通孔の外部に突出した状態で前記ハウジングに固定された温度センサにおいて、

前記金属チューブの前記ハウジングの先端側より突出するチューブ先端部に、周方向に並列に、前記金属チューブの軸方向に沿って伸びる複数の溝状部であって、各々が前記チューブ先端部の軸方向の長さの1/2以上の長さを有する溝状部を備えるとともに、

前記溝状部は、前記金属チューブの外側表面が前記軸方向に沿って内側に凹んだ構成を有するとともに、前記金属チューブの内側表面が前記軸方向に沿って内側に突出する構成を有することを特徴とする温度センサ。

【請求項2】

前記溝状部は、前記チューブ先端部の軸方向に沿って、少なくとも前記ハウジングの先端に到るまで形成されていることを特徴とする請求項1に記載の温度センサ。

【請求項3】

前記溝状部は、前記チューブ先端部に周方向に等間隔に3本以上形成されていることを特徴とする請求項1又は2に記載の温度センサ。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【公開番号】特開2013−101004(P2013−101004A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243858(P2011−243858)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]