温度測定および熱処理方法およびシステム

【課題】ワークピースの熱処理のための方法およびシステムを提供する。

【解決手段】1つの方法は、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定することと、現在の強度および第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別することと、を含む。ワークピースは半導体ウェハを含み、第1および第2の表面はそれぞれウェハの装置および基板側を含む、ことが望ましい。装置側の現在の温度は、装置側が、例えばウェハの熱伝導時間より短い持続時間を有する照射フラッシュによって照射されている間に識別されることが望ましい。装置側温度は、先の装置側温度に応答して識別してもよく、先の装置側温度とは異なる基板側の先の温度およびウェハの温度履歴に応答して識別してもよい。

【解決手段】1つの方法は、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定することと、現在の強度および第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別することと、を含む。ワークピースは半導体ウェハを含み、第1および第2の表面はそれぞれウェハの装置および基板側を含む、ことが望ましい。装置側の現在の温度は、装置側が、例えばウェハの熱伝導時間より短い持続時間を有する照射フラッシュによって照射されている間に識別されることが望ましい。装置側温度は、先の装置側温度に応答して識別してもよく、先の装置側温度とは異なる基板側の先の温度およびウェハの温度履歴に応答して識別してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

(関連する出願の参照)

本願の請求項は、2001年12月26日出願の米国特許出願第60/342,115号からの優先権を有し、先の出願は参照により本願に取り入れられる。

【0002】

(本発明の分野)

本発明の態様は、温度測定のための方法およびシステムに関する。本発明のさらなる態様は、ワークピース(製作品)の熱処理のための方法およびシステムに関する。

【背景技術】

【0003】

(本発明の背景)

いくつかの応用においては、温度を直接測定することが難しいワークピースの温度を決定する必要がある。例えば、ワークピースが半導体ウェハである場合、ウェハの基板側の温度は、しばしば直接測定されるかもしれないが、ウェハの装置側の温度を正確に直接測定することは可能ではない。装置側における装置の一律でないパターンニングのため、装置側において場所により散乱および放射性の双方において重大な多様性が生じ、重大な温度測定エラーを招く結果となるからである。

【0004】

過去において、このことは重大な問題とはならなかった。多くの高速熱処理サイクルは、ウェハを通しての熱伝導時間(通常10−15ミリ秒)と比較して遅い加熱速度あるいはランプ率において、ウェハの基板側を加熱することを含んでいたからである。装置側の所定の位置の温度が、基板側の対応する反対側の位置の温度と等しいと仮定することができるようにするためである。そして、このような仮定から生じる誤差は、当時適用可能であった性能要求(この要求は今や急速に廃れつつある)を達成する目的に対しては重要ではなかった。

【0005】

しかし、これらの従来の技術では、現在および将来の産業の要求にかなう十分に浅い接合を製造することはできない。この困難に対処する新しい技術は、出願中の特許協力条約、出願公開番号第WO02/47143号(特許文献1)および第WO02/47123号(特許文献2)(これらは参照により本願に取り入れられる)に開示され、ウェハを通しての熱伝導率より遅いランプ率において、基板側を照射することによりウェハ全体を中間温度に予熱し、それから装置側を照射することにより、ウェハの装置側を熱伝導率よりかなり速い率で加熱することを含む。任意の例として、基板側をアーク灯で照射することにより、例えば400℃/秒の率でウェハ全体を加熱し、例えばウェハを800℃の中間温度に予熱してもよい。装置側はそれから、閃光灯からの、例えば1ミリ秒のフラッシュのような高輝度のフラッシュにさらされ、装置側だけを、例えば1300℃のアニーリング温度に加熱してもよい。フラッシュの間の装置側の加熱率が速いので(105℃/秒のオーダ)、ウェハの大部分は中間温度に保たれ、フラッシュに続いて装置側を冷却するためのヒート・シンクとして機能する。

【0006】

ウェハ間の性能のばらつきを最少にするために、可能な限りウェハ間の同一な処理に近づくように、各ウェハが一貫して再生可能な熱処理を受けるよう保証することが重要である。この目的のために、フラッシュの間のウェハの装置側の温度を正確に測定し、この温度測定をフラッシュの強度のフィードバック制御のために使用することが望ましい。しかし、明白なように、従来の方法は、この目的のために装置側の温度を正確に測定するには適していない。

【0007】

従って、ワークピースの温度を測定する改良された方法、およびワークピースの熱処理の改良された方法が必要である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】出願公開番号第WO02/47143号

【特許文献2】出願公開番号第WO02/47123号

【特許文献3】米国特許第6,303,411号

【特許文献4】出願公開番号第WO01/54166号

【発明の概要】

【課題を解決するための手段】

【0009】

本発明は、本発明の第1の態様により温度測定方法を提供することにより、上記の必要性に対処する。本方法は、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定することを含む。本方法はさらに、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別することを含む。

【0010】

ワークピースは、半導体ウェハを含んでもよい。この場合、第1の表面はウェハの装置側を含み、第2の表面はウェハの基板側を含んでもよい。このような実施例において、識別は、装置側が照射されている間に、特に装置側がウェハの熱伝導時間より短い持続時間を有する照射フラッシュにさらされている間に、装置側の現在の温度を識別することを含んでもよい。照射フラッシュは、例えば1ミリ秒のオーダの持続時間のような、10ミリ秒より短い持続時間を有してもよい。

【0011】

本方法は、先の時間において、第1の表面の少なくとも1つの先の熱特性を識別することを含んでもよい。少なくとも1つの先の熱特性は、例えば、照射フラッシュの開始直前のウェハの装置側の先の温度のような、第1の表面の先の温度を含んでもよい。少なくとも1つの先の熱特性はさらに、照射フラッシュの開始直前の装置側から熱的に放射される放射の先の強度を含んでもよい。

【0012】

従って、識別は、現在の強度、第1の表面の先の温度、および、先の時間における第1の表面から熱的に放射される放射の先の強度に応答して、第1の表面の現在の温度を識別することを含んでもよい。

【0013】

第1の表面の先の温度は、第1の表面の先の温度は異なる、ワークピースの第2の表面の先の温度に応答して識別してもよい。この場合、第1の表面の温度は、先の第2の表面の温度およびワークピースの温度履歴に応答して識別してもよい。例えば、第2の表面の先の温度および温度履歴は、参照用テーブル・レコードをアドレス指定するのに使用してもよい。

【0014】

本方法はさらに、先の時間において、第2の表面の先の温度を識別することを含んでもよい。例えば、第2の表面の先の温度は、第2の表面の半球反射率に応答して識別してもよい。

【0015】

本方法はさらに、半球反射率を測定することを含んでもよい。このことは、ワークピースが置かれているシステムの他の装置の視野から第2の表面を遮るのを防ぐために、第2の表面から十分に離れて置かれた検出器において、第2の表面によって反射された放射を受け取ることを含んでもよい。同様に、このことは、第2の表面の中心から離れて置かれた検出器において、第2の表面によって反射された放射を受けることを含んでもよい。検出器の第2の表面の中心からの距離は、少なくともワークピースの最大寸法の2分の1と等しい。

【0016】

第2の表面の半球反射率を測定することは、第2の表面の方向反射率を測定することを含んでもよく、そして方向反射率に散乱補正を適用して半球反射率を得ることを含んでもよい。本方法はさらに、散乱補正を生成することを含んでもよい。

【0017】

第2の表面の先の温度は、第2の表面の半球反射率および第2の表面によって熱的に放射される放射に応答して識別してもよい。

【0018】

本方法は、連続する各時間における第2の表面の先の温度の連続する値を繰り返し識別し記憶し、ワークピースの温度履歴を生成することを含んでもよい。

【0019】

本方法はまた、第1の表面によって熱的に放射される放射の現在の強度の連続する各値に応答して、第1の表面の現在の温度の連続する値を繰り返し識別することを含んでもよい。このような値は、第1の表面が照射されている間に、特に、第1の表面がワークピースの熱伝導時間より短い持続時間を有する照射フラッシュにさらされている間に、繰り返し識別してもよい。

【0020】

第1の表面から熱的に放射される放射の現在の強度を測定することは、第1の表面上の照射スペクトル投射が無視してよい強度を有する波長帯域における測定を含んでもよい。本方法は、第1の表面上の照射スペクトル投射からその波長帯域を除去することを含んでもよい。

【0021】

同様に、第2の表面の方向反射率を測定することは、第2の表面上の加熱照射スペクトル投射が無視してよい強度を有する照明波長帯域における反射された強度を測定することを含んでもよい。本方法はさらに、加熱照射スペクトルからその照明波長帯域を除去することを含んでもよい。

【0022】

本発明の他の態様により、ワークピースの熱処理方法が提供される。本方法は、例えば、本発明の先の態様に関連して記述されたような温度測定方法を含む。本方法はさらに、第1の表面の現在の温度に応答して、ワークピースの第1の表面上の照射フラッシュ投射の電力を制御することを含む。このことは、照射フラッシュを生成するよう動作可能な少なくとも1つの照射源に供給される電力を制御することを含んでもよい。電力を制御することは、第1の表面の現在の温度が予め定義された閾値より小さい場合にのみ、複数の照射源の1つを起動することを含んでもよい。

【0023】

本発明の他の態様により、温度測定システムが提供される。本システムは、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定するよう構成された測定装置を含む。本システムはさらに、測定装置と通信する少なくとも1つのプロセッサ回路を含み、少なくとも1つのプロセッサ回路は、現在の強度および第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別するよう構成されている。

【0024】

本システムは、例えばここに詳細に記述されるような、イメージング装置およびラジオメータのような多様な測定装置を含んでもよい。このような装置は、例えば、高速インジウムヒ化ガリウム・フォトダイオードおよび/あるいはフォトダイオード・アレイを含んでもよい。少なくとも1つのプロセッサ回路は、ここに記述される方法を実行するために、システムの多様な装置と共に動作するよう構成されていてもよい。

【0025】

本発明の他の態様により、ワークピースの熱処理のためのシステムが提供される。本システムは、上記のような温度測定システムを含み、さらに、ワークピースの第1の表面をその上の照射フラッシュ投射にさらすよう動作可能な照射システムを含む。少なくとも1つのプロセッサ回路は、第1の表面の現在の温度に応答して照射フラッシュの電力を制御するよう構成されている。

【0026】

本発明の他の態様により、温度測定システムが提供される。本システムは、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定するための手段を含む。本システムはさらに、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別するための手段を含む。

【0027】

本システムはさらに、ここに開示される多様なそれぞれの機能を実行するための手段を含んでもよい。

【0028】

本発明の他の態様により、ワークピースの熱処理のためのシステムが提供される。本システムは、上記のような手段を含み、さらに、第1の表面の現在の温度に応答して、ワークピースの第1の表面上の照射フラッシュ投射の電力を制御するための手段を含む。

【0029】

本発明の特定の実施例は、フラッシュが照射している間のウェハの装置側の正確な温度測定を得るための方法を提供することができる。これらの正確な温度測定は、それから、望ましい場合にはウェハ間のフラッシュとその結果のアニーリング処理との整合性を保証するために、フラッシュの電力のフィードバック制御のために使用してもよい。あるいは、このような温度測定がフィードバック制御のために使用されない場合であっても、これらは、システム“ドリフト”あるいは同一であるはずの熱処理の連続する実行の間に発生する不整合を識別するのに有用であろう。このような不整合を早い段階で識別することにより、システムのユーザは、多数のウェハを処理して、熱処理サイクルの再生制御の質が悪いためにウェハ間の有害な性能の相違が生じたのだと発見するのではなく、発生しつつある不整合を訂正することができる。

【0030】

本発明の他の態様および特徴は、以下の本発明の特定の実施例の記述および付随する図面を参照するにあたり、この分野の技術者には明白となるであろう。

図面には、本発明の実施例が図示されている。

【図面の簡単な説明】

【0031】

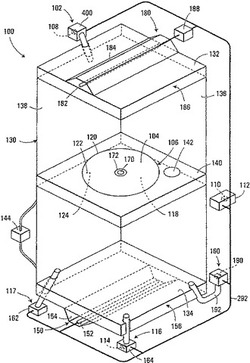

【図1】本発明の第1の実施例による、温度測定およびワークピースの熱処理のためのシステムの、2つの垂直な前面側の壁を取り除いた透視図である。

【図2】図1に示されるシステムの、高速熱処理システム・コンピュータ(RSC)、診断照明源、イメージング装置、および同期モジュールのブロック図である。

【図3】図1に示されるシステムの高速ラジオメータのブロック図である。

【図4】図1に示されるシステムの超高速ラジオメータのブロック図である。

【図5】図2に示されるRSCのプロセッサ回路によって実行される標準比ルーチンの流れ図である。

【図6】図2に示されるRSCのプロセッサ回路によって実行される温度監視および制御ルーチンの流れ図である。

【図7】図2に示されるプロセッサ回路によって実行される半球反射率ルーチンの流れ図である。

【図8】図3に示される高速ラジオメータのプロセッサ回路によって実行される基板温度ルーチンの流れ図である。

【図9】図4に示される超高速ラジオメータのプロセッサ回路によって実行されるリアルタイム装置側温度ルーチンの流れ図である。

【図10】図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図11】本発明の第2の実施例による、図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図12】本発明の第3の実施例による、図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図13】本発明の第4の実施例による、温度測定およびワークピースの熱処理のためのシステムの、2つの垂直な前面側の壁を取り除いた透視図である。

【実施例1】

【0032】

図1を参照すると、本発明の第1の実施例による温度測定システムが、100において概略的に示されている。本実施例において、システム100は、ワークピース106の第1の表面104から熱的に放射される放射の現在の強度を測定するよう構成されている測定装置102を含む。システム100はさらに、測定装置102と通信する少なくとも1つのプロセッサ回路を含む。少なくとも1つのプロセッサ回路は、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面104の現在の温度を識別するよう構成されている。

【0033】

本実施例において、少なくとも1つのプロセッサ回路は、プロセッサ回路108を含む。本実施例においては、プロセッサ回路108は測定装置102のハウジング内に置かれているが、代わりに、プロセッサ回路は望ましい場合、測定装置から離れて置かれてもよい。本実施例においては、少なくとも1つのプロセッサ回路はまた、高速熱処理システム・コンピュータ(RSC)112内に置かれたプロセッサ回路110、および付加的測定装置116のハウジング内に置かれたプロセッサ回路114を含む。また、ここに記述される多様な機能は、望ましい場合1つのプロセッサ回路によって、あるいは、局所および/あるいは遠隔プロセッサ回路の他の組合せによって実行してもよい。

【0034】

ここに詳細に説明されるように、本実施例においては、少なくとも1つのプロセッサ回路は、先の時間における、第1の表面104の少なくとも1つの先の熱特性を識別するよう構成されている。特に、本実施例においては、少なくとも1つの先の熱特性は、第1の表面の先の温度を含む。このことを実現するために、本実施例においては、少なくとも1つのプロセッサ回路は、第1の表面104の先の温度とは異なるワークピース106の第2の表面118の先の温度に応答して、第1の表面104の先の温度を識別するよう構成されている(あるいは、他の実施例においては、例えばワークピースがより遅い率で予熱されている場合、第2の表面の先の温度は第1の表面の温度とほぼ等しい場合もある)。特に、本実施例においては、少なくとも1つのプロセッサ回路は、第2の表面118の先の温度およびワークピース106の温度履歴に応答して、第1の表面104の先の温度を識別するよう構成されている。本発明においては、少なくとも1つのプロセッサ回路はまた、先の時間において、第2の表面の半球反射率に応答して、第2の表面118の先の温度を識別するよう構成されている。

【0035】

高速熱処理チャンバ

本実施例において、システム100はまた、ワークピース106を熱処理するために使用される。本実施例において、ワークピース106は半導体ウェハ120を含む。特に、本実施例において、ウェハ120は、例えば、マイクロプロセッサのような半導体チップの製造において使用するための、直径300mmのシリコン半導体ウェハである。本実施例において、ワークピース106の第1の表面104は、ウェハ120の表側、つまり装置側122を含む。同様に、本実施例において、ワークピースの第2の表面118は、ウェハ120の裏側つまり基板側124を含む。

【0036】

本実施例において、ウェハ120のこのような熱処理を実行するために、ウェハは高速熱処理チャンバ130内で支えられている。高速熱処理チャンバ130は、選択的吸収チャンバとして効果的に機能する。本実施例において、チャンバ130は、所有者共通の米国特許第6,303,411号(特許文献3)(参照により本願に取り入れられる)に開示されているものにいくらか類似しているが、吸収および反射領域の組合せではなく、ワークピースの上と下の双方に放射吸収領域を含んでいる。選択的放射吸収チャンバ130は、上部および下部の選択的放射吸収壁132および134、および側壁を含む。側壁の2つは136および138に示されているが、他の2つの壁は図面の目的上省略されている。本実施例において、側壁136および138は(および図示されていない他の側壁も同様に)、鏡反射ダイアモンド形アルミニウム表面を含むが、これらは、選択的吸収水冷窓(以下により詳細に記述する)を含む上部および下部壁132および134と共に動作し、選択された波長における放射吸収領域として効果的に機能する。

【0037】

本実施例において、チャンバ130はさらに、それぞれの空洞を有する内部壁140を含み、空洞にはワークピース106および参照ピース142が支えられている。本実施例において、ワークピースは空洞の中で複数の水晶ピン(図示されていない)によって支えられている。望ましい場合、水晶ピンは、ワークピースを支えるために、サポート・システム(図示されていない、本発明には無関係である)と共に提供されてもよい。この方法は、本願とほぼ同時に出願された、“ワークピースの支持およびワークピースの熱処理のための方法およびシステム”と題する、発明者カム、セムペール、カルジェルシック、スチュアート、バンバルビック、およびルドルフによる、所有者共通の米国仮特許出願に記載されている方法のようなものである。

【0038】

内部壁140は、特定の応用により、放射吸収性あるいは反射性であってもよく、反射表面はよりエネルギ効率がよいが、放射吸収表面はより均一な加熱を実現する結果となる。あるいは、これらの両極端の間の妥協として、例えば、陽極酸化アルミニウムのような、部分的に反射性があり部分的に吸収性の表面のような壁を備えてもよい。同様に、望ましい場合、チャンバ130の複数の反射表面を、全面的なあるいは部分的な放射吸収表面に置き換えてもよい。チャンバの全ての表面は、冷却システム144を介して冷却されることが望ましく、冷却システム144は本実施例においては、循環水冷システムを含む。

【0039】

本実施例において、参照ピース142は、小さいダイアモンド形鏡反射アルミニウム鏡である。あるいは、参照ピースは、ウェハ120の材料と類似するシリコン半導体材料からできていてもよいが、この場合、参照ピース142は比較的均質であることが望ましく、装置側を含まない。あるいは、他の型の参照ピースを代わりに使用してもよい。

【0040】

本実施例において、システム100はさらに、ウェハ120を予熱するための予熱装置150を含む。本実施例において、予熱装置150は、チャンバ130の底部壁134の下に置かれた、高輝度アーク灯152および反射体システム154を含む。本実施例において、底部壁134は効果的にフィルタを含み、予熱装置150のアーク灯152および反射体システム154は、そのフィルタを通してウェハ120を加熱するための電磁放射を放出するように動作することができる。特に、本実施例において、底部壁134は水冷窓156を含む。さらに特に、本実施例において、水冷窓156は、その間の冷却チャネルを画定する2つの並行な間隔の空いた水晶枠を含み、この冷却チャネルを通して水が冷却システム144によって送り込まれる。

【0041】

水は、1450nmにおける赤外線放射を吸収する傾向にあり、水晶もまたより長い波長の赤外線を吸収する傾向にあるので、水冷窓156は、2つの主な目的を果たす。第1に、水冷窓はフィルタとして機能し、予熱装置によって生成された照射スペクトルから、診断波長における全ての放射を除去する。本実施例では、診断波長は1450nmである。言い換えると、水冷窓は、予熱装置によって生成された放射スペクトルを(あるいはワークピースによるそれらのどんな反射も)、診断波長における放射を検出するシステム100における全ての測定装置にとって効果的に見えなくする。第2に、水冷窓は、ウェハ120が熱くなるにつれ熱的に放射する赤外線放射を吸収し、それにより、このような放射がウェハ120に反射して返され、そこで不適当な時間に、例えば冷却段階の間に、望ましくない(また均一でない)加熱を起こすことを防ぐ。(実際において、1450nm診断波長においてウェハ120によって熱的に放射される放射の少量(例えば3%)が、上部枠を通過し水晶枠の間に画定された水冷チャネルにおいて吸収されるのではなく、偶然窓の上部水晶枠によってウェハに反射して返されることが見出されている。この後記の効果は、チャンバ・リターンと称され、望ましい場合、システム100に使用されている多様な測定装置の目盛調整において考慮されてもよい。)

【0042】

本実施例において、システム100はさらに、診断照明源160および放射検出器を含む複数の付加的測定装置を含む。特に、本実施例において、放射検出器は第2の測定装置116を含み、第2の測定装置116は本実施例においては、高速ラジオメータ164を含む。同様に、放射検出器はさらに、他の測定装置117を含み、これは本実施例においてはイメージング装置162を含む。一般に本実施例において、診断照明源160およびイメージング装置162は、ワークピース106の第2の表面118および参照ピース142のイメージを獲得し、ワークピースの半球反射率を決定するために使用され、高速ラジオメータ164は、ワークピースからの熱放射を測定するために使用される。熱放射および半球反射率の測定は、以下により詳細に説明するように、ワークピースの第2の表面118の温度を生成するために組み合わせてもよい。

【0043】

本実施例において、参照ピース142は、ワークピース106の面に対して僅かに傾いており、診断照明源160およびイメージング装置162は、参照ピースおよびワークピースの双方が診断照明源からの投射照射を、イメージング装置162に向けて、最大反射強度の角度において反射するように、角度がつけられている。望ましい場合、診断照明源160、イメージング装置162およびラジオメータ164は、ウェハ120の中央領域170に対して等しい角度に置いてもよい。このような構成により、ワークピース106の第2の表面118が等方性に広がっていない(ランベルシャン(Lambertian))、本実施例のような実施例において、測定エラーを少なくすることができる。あるいは装置160、162および164は異なる角度に置いてもよいが、ワークピースがその中央においてワークピースの垂直面について放射状に対称ではない任意の実施例において、測定誤差を増やすことになる。本実施例において、装置160、162および164は全て、水冷窓156が診断照明源160によって生成された照明放射をろ波しないように、そして、イメージング装置162あるいは高速ラジオメータ164によって受け取られた放射をろ波しないように、水冷窓156を迂回するように置かれている。

【0044】

本実施例において、システム100はさらに、ワークピース106の第1の表面104をその上の照射フラッシュ投射にさらすよう動作可能な照射システム180を含む。特に、本実施例において、照射システム180は、チャンバ130の上部壁132のすぐ上に置かれた閃光灯182および反射体システム184を含む。あるいは、望ましい場合複数の閃光灯を使用してもよく、あるいは、他の適する型の照射装置を閃光灯の代わりに使用してもよい。本実施例において、上部壁132は、上記の水冷窓156に類似する水冷窓186を含み、これは、閃光灯182によって生成された放射スペクトルから1450nmの診断波長における放射を除去し、この波長におけるウェハからの熱放射を吸収するためのフィルタとして機能する。本実施例において、照射システム180はさらに、照射フラッシュを生成するために閃光灯182に電力を供給するための、電力制御システム188を含む。

【0045】

本実施例において、ウェハ120をチェンバ130に挿入する前に、ウェハの装置側122はイオン打ち込み処理を受ける。イオン打ち込み処理により、ウェハの装置側の表面領域に不純原子つまりドーパントが導入される。イオン打ち込み処理は、ウェハの表面領域の結晶格子構造を損傷し、打ち込まれたドーパント原子を、それらが電気的に不活性である格子間の場所に残す。ドーパント原子を格子の内の代わりの場所に移動させそれらを電気的に活性化するため、そして、イオン打ち込みの間に起こる結晶格子構造への損傷を修復するために、高温に加熱することによって、ウェハの装置側の表面領域をアニールする必要がある。

【0046】

本実施例において、このようなアニーリングは、上記の所有者共通のPCT公開番号第WO02/47143号(特許文献1)および第WO02/47123号(特許文献2)に開示されているような方法に従って実行される。例えば、このアニーリング方法の第1段階は、ウェハ全体が中間温度に比較的均一に加熱されるように、ウェハを通しての熱伝導時間より遅い率において、ウェハを中間温度に予熱することを含んでもよい。本実施例において、この予熱段階は、ウェハの裏側つまり基板側124をアーク灯152で照射し、ウェハを毎秒100℃から毎秒400℃のようなランプ率において、例えば500℃から1100℃の中間温度に加熱することによって達成される。予熱段階に続いて、ウェハの表側つまり装置側122が、ウェハの表側の表面領域のみが最終アニーリング温度にまで加熱され、ウェハの大部分が比較的により低い中間温度近くの温度に保たれるように、ウェハを通しての熱伝導時間よりもかなり速い率で、さらにより高いアニーリング温度に急速に加熱される。本実施例において、この第2の段階は、表側表面を、比較的短い持続時間の間、例えば1ミリ秒のオーダの間、照射システム180からの強力なフラッシュにさらすことによって達成される。ウェハのより冷たい大部分は、それから表側表面の急速冷却を容易にするためのヒート・シンクとして機能する。

【0047】

このようなウェハの適当な熱処理を保証し、チャンバ130内で連続して処理される同様のウェハの一貫した熱処理を達成するために、第2段階の間、つまり高速照射フラッシュの間、ここにより詳細に説明するように、リアルタイムで装置側の温度を監視することが望ましい。ある場合において、照射システム180の物理的パラメータが時間と共に変化する傾向にある場合、熱処理の一貫性は、このようなリアルタイムの装置側温度の値を使用して、照射フラッシュが発生している間照射フラッシュの電力を制御することによって、向上させることができる。従って、本実施例において、少なくとも1つのプロセッサ回路は、以下により詳細に説明するように、ワークピース106の第1の表面104の現在の温度に応答して照射フラッシュの電力を制御するよう構成されている。

【0048】

基板側予熱装置

本実施例において、アーク灯152は、カナダ、ブリティッシュコロンビア州、バンクーバのボルテク・インダストリス社製造の、500kW二重水壁アルゴン・プラズマ・アーク灯である。このようなアーク灯の1例は、所有者共通の特許協力条約出願公開番号第WO01/54166号(特許文献4)に開示され、この出願は参照によりここに取り入れられる。このようなアーク灯は、上記のPCT公開出願に記載されているように、タングステン線条電球源と比較して、半導体アニーリングに対する多数の利点を提供する。より大きく温度が上昇するにつれ、1つのアーク灯152に代えて複数のアーク灯を使用してもよい。あるいは、例えば、閃光灯およびタングステン線条電球源、あるいはこのような電球の列をも含む他の型の予熱装置を代わりに使用してもよい。

【0049】

診断照明源

本実施例において、診断照明源160は、ウェハ120および参照ピース142を照らすために、1450nmの診断波長における診断フラッシュを生成するよう動作する。このことを達成するために、診断照明源160は、アーク灯190を閃光灯として機能させるためのパルス放電電力供給装置(図示されていない)を有する短アーク・キセノン・アーク灯190、および不整列光ファイバ束192を含む。光ファイバ束192は、チャンバ130の底部壁134の水冷窓156を迂回している。アーク灯190からの放射は、フィルタ水冷窓156を迂回して、不整列光ファイバ束192を通って溝を通される。従って、測定の目的のために必要とされる時はいつでも、診断波長における放射は、ウェハ120の基板側124および参照ピース142を、診断波長における診断フラッシュで照らすことができる。あるいは、しかし、このような診断フラッシュを生成するための任意の他の適当な構成を代わりに使用してもよい。例えば、連続する照明源、例えば1つあるいは複数のタングステン線条電球を、ウェハおよび参照ピースを照らすために高速で開閉するよう動作可能な機械的シャッタ(図示されていない)と共に使用してもよい。この場合、シャッタは、放射吸収性であり冷却されていることが望ましい。さらなる説明的例示として、1450nmの診断波長において放射している、1つあるいは複数のフォトダイオードあるいはレーザ・ダイオードを、アーク灯190の代わりに使用してもよい。

【0050】

イメージング装置

一般に、本実施例において、測定装置117、特にイメージング装置162は、少なくとも1つのプロセッサ回路と通信し、少なくとも1つのプロセッサ回路は、ワークピース106の第2の表面118の半球反射率を測定するために、イメージング装置と共に動作するよう構成されている。特に、本実施例において、イメージング装置162は、第2の表面118によって反射される放射を受け取るよう構成されている放射検出器として機能し、この検出器は、第2の表面をシステムの他の装置、例えば高速ラジオメータ164および診断照明源160の視野から遮るのを避けるために、第2の表面から十分に離れて置かれている。このことを達成するために、本実施例において、イメージング装置は、第2の表面118の中心から少なくともワークピース106の最大寸法の2分の1分、離れて置かれている。イメージング装置は、第2の表面の方向反射率を測定するよう構成され、少なくとも1つのプロセッサ回路は、以下により詳細に説明するように、方向反射率に散乱補正を適用して半球反射率を得るよう構成されている。従って、イメージング装置162は、通常、測定される対象、例えば集積半球、に極近接して置かなければならない、半球反射率を測定するための従来の装置に比べ利点が多い。

【0051】

本実施例において、イメージング装置162は、ワークピース106および参照ピース142の双方のイメージを生成するよう動作可能な赤外線カメラを含み、ワークピース106および参照ピース142は共に、イメージング装置162の視野内にある。本実施例において、赤外線カメラは、ダイオード・アレイ、特にフォトダイオード焦点面アレイを含む。さらに特に、本実施例において、赤外線カメラは、320x256画素、インジウムヒ化ガリウム(InGaAs)フォトダイオード・アレイを含み、このフォトダイオード・アレイは12ビット感度を有する。このカメラはまた、焦点を合わせる光学素子(図示されていない)を含み、さらに、カメラが、1450nmの診断波長およびそれを中心とする極狭い帯域(例えば、±15nm)をのみ感知するように、1450nmを中心とする狭帯域フィルタを含む。従って、本実施例において、イメージング装置162は、第2の表面上の加熱照射スペクトル投射が無視してよい強度を有する照明波長帯域における、ワークピースの第2の表面118の方向反射率を測定するよう構成されている。この点に関して、システム100は、加熱照射スペクトルから照明波長を除去するよう構成されたフィルタリング装置を効果的に含むことが思い出されるであろう。(特に、本実施例において、水冷窓はイメージング装置162が感知する1450±15nmの全診断波長帯域を遮るので、フィルタリング装置は、第2の表面118と加熱照射スペクトルの源、つまりアーク灯152との間に置かれた水冷窓156を含む。)また、他のイメージング装置、例えば、他の2次元あるいは1次元ダイオード・アレイ、あるいは電荷結合素子(CCD)を代わりに使用してもよい。

【0052】

図1および図2を参照すると、本実施例においてイメージング装置162は、ワークピース106および参照ピース142のイメージを表すデジタル・データをRSC112のプロセッサ回路110に通信するために、RTPシステム・コンピュータ(RSC)112のデジタル・フレーム・グラバ・カード200と通信している。あるいは、望ましい場合、イメージング装置は、RSC112から離れているがRSC112と通信している個別のプロセッサ回路と通信するよう置いてもよい。

【0053】

望ましい場合、ワークピース106の温度を測定するためにその半球反射率を決定するため、このようなデジタル・イメージ・データを使用するのに加えて、このようなイメージ・データは、ワークピース106の第2の表面118のリアルタイム2次元温度マップを作成するのにも使用することができる。これらの温度マップは、全熱処理の間のワークピースの加熱の均一性を決定するのに有用である。空間的に分解された温度マップは、例えば上記の所有者共通の米国特許第6,303,411号(特許文献3)により詳細に記述されている。

【0054】

本実施例において、イメージング装置162および診断照明源160は、同期モジュール202とも通信している。

【0055】

同期モジュール

図1および図2を参照すると、本実施例において、同期モジュール202は、イメージング装置162が、診断フラッシュによって照射された時の(望ましい場合、診断フラッシュに先立ちおよび/あるいはそれに続いても同様に)ワークピース106および参照ピース142のイメージを作成することができるように、イメージング装置162と診断照明源160の同期をとるのに使用される。

【0056】

このことを達成するために、同期モジュール202は、イメージング装置162からビデオ・フレーム同期信号を受信し、それに応答して、望ましい時に診断照明源160を起動するために、調整可能な遅延を伴うパルス信号を生成する。望ましい場合、例えば、複合アナログ・ビデオ、標準TTLビデオおよびLVDS差動デジタル・ビデオのような、異なる型のビデオ・フレーム同期信号を選択することができる。

【0057】

イメージング装置162からのビデオ・フレーム同期信号に応答して診断照明源160を起動するため、調整可能に遅らせたパルス信号を生成するために、同期モジュール202は内部時計204を含む。本実施例において内部時計204は、48MHz時計であり、1マイクロ秒解像度の、0から99,999マイクロ秒の範囲の調整可能な遅延と、40ナノ秒よりよい遅延正確度を有する“オン”および“オフ”遅延信号を生成することができる。本実施例において、同期モジュール202は、診断照明源がワークピースおよび参照ピースをその最高強度において照らしている時に、イメージング装置162がワークピースおよび参照ピースからの反射放射を獲得することを保証するため、イメージング装置162の集積期間の開始の直前に診断照明源160を起動するための“オン”パルス信号を生成し、これにより、結果としてのデジタル反射率イメージの信号対雑音比を最大にする。

【0058】

RTPシステム・コンピュータ(RSC)

図1および図2を参照すると、RTPシステム・コンピュータ(RSC)は、図2における112においてより詳細に示されている。本実施例において、RSCはプロセッサ回路110を含み、プロセッサ回路110は本実施例において、マイクロプロセッサ210を含む。さらに一般的には、しかし、本明細書において、用語“プロセッサ回路”は、ここに記述される機能を実行することのできる任意の型の装置あるいは装置の組合せを広く含み、他の型のマイクロプロセッサ、マイクロコントローラ、他の集積回路、他の型の回路あるいは回路の組合せ、論理ゲートあるいはゲートアレイ、あるいは、例えば単一の、あるいは、例えば、同じ場所に置かれたあるいは互いに離れた他の同様の装置と組み合わせた任意の種類のプログラム可能な装置を、(制限無く)含む。付加的な型のプロセッサ回路は、本明細書を読むにあたりこの分野の技術者には明らかであろう。そして、任意のこのような他の型のプロセッサ回路の代用は、ここに付随する請求項によって定義される本発明の範囲から逸脱するものとはみなされない。

【0059】

本実施例において、マイクロプロセッサ210は記憶装置220と通信し、記憶装置220は本実施例においてハード・ディスク・ドライブを含む。記憶装置220は、標準比ルーチン222、半球反射率ルーチン224、温度監視および制御ルーチン226、およびネットワーク同期アルゴリズム228を含む、ここに記述される多様な機能を実行するようマイクロプロセッサ210を構成あるいはプログラムする複数のルーチンを記憶するために使用される。一般に、ネットワーク同期アルゴリズム228は、RSC112とシステム100の多様な他の装置との間のネットワーク通信を調整し、非決定的待ち時間が50マイクロ秒より小さくなるよう保証するために、プロセッサ回路110によって使用される。残りのルーチンは、以下により詳細に説明される。

【0060】

本実施例において、記憶装置220はまた、マイクロプロセッサ210によって受信あるいは使用される多様な型のデータを記憶するために使用される。特に、本実施例において記憶装置220は、イメージング装置162から受信したワークピース106および参照ピース142のイメージを表すデジタル・データを記憶するためのイメージ・フレーム記憶242、高速ラジオメータ164から受信したワークピース温度値を記憶するための温度履歴記憶244、および第1の表面の温度とは異なる第2の表面118の温度およびワークピースの温度履歴に応答してワークピース106の第1の表面104の温度を識別するためにマイクロプロセッサ210によって使用される参照用テーブルを記憶するための参照用テーブル記憶246を含む。

【0061】

本実施例において、マイクロプロセッサ210はまた、メモリ装置260と通信し、メモリ装置260は本実施例においては、ランダム・アクセス・メモリ(RAM)を含む。メモリ装置260は、記憶装置220に記憶された多様なルーチンを実行する際にマイクロプロセッサによって識別あるいは使用される多様な物理的特性を表す値を記憶するために、マイクロプロセッサ210によって使用される。特に、本実施例においてこのようなルーチンは、RAM内に、標準反射性レジスタ264、標準比レジスタ266、ワークピース比レジスタ270、方向反射率レジスタ272、散乱値レジスタ274、散乱補正レジスタ276、半球反射率レジスタ278、基板温度レジスタ280、ランプ率レジスタ282、および装置側温度レジスタ284を含む複数のレジスタを定義するよう、マイクロプロセッサ210に指示する。これらのレジスタは以下により詳細に説明される。

【0062】

本実施例において、マイクロプロセッサ210は、イメージング装置162によって作成されたワークピース106および参照ピース142の赤外線イメージを表すデジタル・データを受信するために、デジタル・フレーム・グラバ・カード200と通信している。

【0063】

本実施例のマイクロプロセッサ210はさらに、高速ラジオメータ164、測定装置102、照射システム180、予熱装置150、例えばキーボードおよび/あるいはマウスのようなユーザ入力装置(図示されていない)、および、診断照明源160およびイメージング装置162を制御するための同期モジュール202を含む、図1に示されるシステム100の多様な装置と通信するために、入出力(I/O)インタフェース290と通信している。本実施例において、入出力インタフェース290は、光ファイバ・ネットワーク292を介してこれらの装置の少なくともいくつか(例えば、高速ラジオメータ164および測定装置102)と通信するために、光電変換器を含む。この点に関して、このような光学通信により、大きな電流から生じる電磁妨害および電気雑音、および、予熱装置150および照射システム180によって要求される突然の放電によって起こされる問題が避けられることが理解されるであろう。

【0064】

高速ラジオメータ

図1および図3を参照すると、測定装置116、特に高速ラジオメータが、図3における164において概略的に示されている。一般に、本実施例において、高速ラジオメータ164は、1450nmの診断波長においてワークピース106の第2の表面118によって熱的に放射される電磁放射を受け取り、ワークピースの第2の表面の温度を表す、対応する放射率補償温度値を作成する。

【0065】

このことを達成するために、本実施例において、高速ラジオメータ164は、診断波長ではない波長を遮るために、1450nmの診断波長を中心とする狭帯域フィルタ302を含む。高速ラジオメータはさらに、ワークピースの第2の表面118の中央領域170から放射される電磁放射をフォトダイオード306の能動素子の上に集中させるために、光学スタック304を含む。フォトダイオード306は本実施例において、高速、低雑音のインジウムヒ化ガリウムPINフォトダイオードを含む。本実施例において、中央領域170は、ウェハ120の基板側124の中央における直径約2cmの領域を含む。

【0066】

フォトダイオード306は増幅器308と通信し、増幅器308は本実施例において、約2.5kHzの3dB電気帯域幅を有する差動トランスインピーダンス増幅器を含む。増幅器308は、フォトダイオードからの出力信号を調整して増幅し、増幅した信号をアナログ−デジタル(A/D)変換器310に供給する。本実施例において、A/D変換器310は、25kHzのオーバ・サンプリングレートにおいて、増幅されたフォトダイオード信号の20ビットのサンプルを作成する。

【0067】

A/D変換器310は、高速ラジオメータ164のプロセッサ回路114と通信している。プロセッサ回路114は、第1および第2の記憶装置と通信し、第1および第2の記憶装置は本実施例において、プログラム・メモリ314および作業メモリ316を含む。プログラム・メモリは、基板温度ルーチン318を含む多様な機能を実行するようにプロセッサ回路114を構成する、命令コードあるいはルーチンを記憶する。基板温度ルーチン318は、以下により詳細に説明するように、ウェハ120の基板側124の温度を識別するようプロセッサ回路114に指示する。基板温度ルーチン318は、作業メモリ316において、半球反射率レジスタ320および基板温度レジスタ322を含む複数のレジスタを定義するよう、プロセッサ回路114に指示する。プログラム・メモリ314は、任意の適当な型のメモリ装置を含んでもよいが、例えば、ROM、EPROM、EEPROMあるいはFLASHメモリのような不揮発性メモリであることが望ましい。同様に、作業メモリ316は、例えばRAMのような、任意の適当な型のメモリ装置を含んでもよい。

【0068】

プロセッサ回路114は、図1に示されるRSC112のプロセッサ回路110と通信するために、入出力(I/O)インタフェース330と通信している。本実施例において、I/Oインタフェース330は、光ファイバ・ネットワーク292を介してRSCと通信するために、光電変換器を含む。以下に説明するように、本実施例において高速ラジオメータ164は、ウェハ120の基板側124の温度を毎ミリ秒効果的に測定し、1kHzの率において、更新された基板温度値をRSCに供給する。高速ラジオメータ164はまた、RSCから更新された半球反射率値を周期的に受信し、この半球反射率値を基板側熱放射強度値と組み合わせて、基板温度値を作成する。

【0069】

装置側照射システム

再び図1を参照すると、一般に、照射システム180は、ウェハ120の装置側122を照射するよう動作可能である。測定装置102および少なくとも1つのプロセッサ回路は、装置側が照射システム180によって照射されている間に、現在の強度を測定し装置側122の現在の温度を識別するよう構成されている。

【0070】

本実施例において、照射システム180は、図1に示される、閃光灯182(あるいは、望ましい場合複数のこのような閃光灯)および反射体システム184を含む。特に、本実施例において閃光灯182は、上記の所有者共通の特許協力条約、出願公開番号第WO01/54166号(特許文献4)に開示されているものに類似する高輝度アーク灯を含む。

【0071】

本実施例において、照射システム180は、装置側122をウェハ120の熱伝導時間より短い持続時間を有する照射フラッシュにさらすよう動作可能である。本実施例において、ウェハの熱伝導時間は、10から15msのオーダである。従って、本実施例において、照射システム180は、10ミリ秒のオーダあるいはそれ以下の持続時間を有するように照射フラッシュを生成するよう動作可能である。特に、本実施例において、照射システムは、1ミリ秒のオーダの持続時間を有するように照射フラッシュを生成するよう動作可能である。

【0072】

このことを達成するために、本実施例において、照射システム180はさらに図1に示される電力制御システム188を含む。特に、本実施例において電力制御システム188は、電力供給システムとして機能し、パルス放電装置を含む。パルス放電装置は、予め充電され、それから、閃光灯182に入力電力の“スパイク”を供給し望ましい照射フラッシュを生成するために、突然放電されてもよい。さらに特に、本実施例において、パルス放電装置は、ドイツ、ハンブルグのラップ・オプトエレクトロニック社製造の、例えば1ミリ秒の放電時間のような約0.5から5msの範囲の放電時間内で60kJまでのパルスを生成するよう動作可能な、電力供給モデル番号VT−20パルス放電装置を含む。このような放電に応答して、閃光灯182は、持続時間が0.5から5msの範囲内で電力出力が4から6MWの電磁放射の加熱フラッシュを生成するよう動作可能である。あるいは、例えば300kJを放電するよう動作可能な、より大きな電力供給を代わりに使用してもよい。さらに一般的には、望ましい場合には照射システム180に代えて、他の加熱装置を使用してもよい。

【0073】

本実施例において、電力制御システム188は、以下に説明するように、パルス放電のフィードバック制御のために、パルス放電装置と閃光灯182との間に置かれた電力制御回路を含む。

【0074】

超高速ラジオメータ

図1および図4を参照すると、測定装置が図4の102において概略的に示されている。本実施例において、測定装置102は、超高速ラジオメータ400を含む。一般に、超高速ラジオメータは、ワークピース106の第1の表面104から熱的に放射される放射の現在の強度を測定するよう構成された測定装置として機能する。超高速ラジオメータはまた、ここにより詳細に説明されるように、測定装置と通信し、現在の強度および第1の表面104の少なくとも1つの先の熱特性に応答して第1の表面104の現在の温度を識別するよう構成された、プロセッサ回路を含む。特に、本実施例において、超高速ラジオメータ400は、照射システム180によって生成された高速照射フラッシュの間にウェハ120の装置側122の温度を識別するために、少なくとも1つのプロセッサ回路と共に動作するよう構成されている。このようなフラッシュは、例えば1ミリ秒のオーダの持続時間を有してもよく、装置側の温度を、例えばセ氏数百度上昇させてもよい。従って、超高速ラジオメータ400は、広い動的範囲および超高速時間応答を有するよう設計されている。

【0075】

図1、図3および図4を参照すると、本実施例において超高速ラジオメータ400は、図3に示される高速ラジオメータ164にいくつかの点において(しかし全ての点ではなく)類似している。従って、超高速ラジオメータ400は、本実施例においては高速ラジオメータの対応する構成要素302、304、および306に類似する、1450nm狭帯域フィルタ402、光学スタック404、および高速インジウムヒ化ガリウムPINフォトダイオード406を含む。しかし、本実施例においてフォトダイオード406は、フォトダイオード406の温度を20ミリケルビン内に制御するために、集積熱電冷却器408を含む。

【0076】

フォトダイオード406からの出力信号は、増幅器410に供給される。本実施例において、増幅器410は、500kHzの3dB電気帯域幅を有する、超低雑音で高速の差動トランスインピーダンス増幅器を含む。増幅器410は、フォトダイオード出力信号を調整して増幅し、増幅した信号をアナログ−デジタル(A/D)変換器412に供給する。1MHzのサンプリングレートにおいて、A/D変換器412は、増幅されたフォトダイオード信号の16ビットのサンプルを作成する。

【0077】

A/D変換器412は、超高速ラジオメータ400のプロセッサ回路108と通信している。プロセッサ回路108は第1および第2の記憶装置と通信し、第1および第2の記憶装置は、本実施例において、プログラム・メモリ416およびメモリ装置418を含む。プログラム・メモリ416は、リアルタイム装置側温度ルーチン420および動的目盛調整ルーチン422を含む多様な機能を実行するよう、プロセッサ回路108を構成するルーチンを記憶する。メモリ装置418において、リアルタイム装置側温度ルーチン420は、装置側熱放射強度記憶430、最初の装置側温度レジスタ432、最初の装置側熱強度レジスタ434、装置側温度レジスタ436、および装置側温度値記憶438を含む、複数のレジスタおよび/あるいは記憶を定義するようプロセッサ回路108に指示する。

【0078】

本実施例において、プロセッサ回路108は、内部参照装置450と通信している。本実施例において、内部参照装置は、熱的に制御され高度に安定していて、目盛調整および参照信号を作成するために使用される。動的目盛調整ルーチン422は、超高速ラジオメータの多様な電子構成要素において発生する可能性のある予測不能なドリフトを動的に補償するために、内部参照装置450から受信した目盛調整および参照信号に応答して、A/D変換器412から受信した16ビットのサンプルを調整するよう、プロセッサ回路108に指示する。

【0079】

本実施例において、プロセッサ回路108はさらに、RSC112のプロセッサ回路110および図1に示されるシステム100の他の構成要素と通信するために、入出力(I/O)インタフェース460と通信している。特に、本実施例においてプロセッサ回路108は、フラッシュの間にプロセッサ回路108によって得られたリアルタイム装置側温度値に応答し、照射システムによって生成された照射フラッシュの電力を制御することができるように、照射システム180の電力制御システム188と直接通信している。本実施例において、入出力インタフェース460は、光電変換器を含み、このような通信信号が光ファイバ・ネットワーク292を通して送受信されるようにし、これにより、フラッシュが一時的に近接する際に重大になるかもしれない、電磁妨害および電気雑音の有害な影響を防ぐことができる。

【0080】

本実施例において、超高速ラジオメータ400はさらに、このような妨害の超高速ラジオメータの多様な内部構成要素に対する影響を減少させるために、遮蔽470を含む。

【0081】

再び図1を参照すると、本実施例において、測定装置102特に超高速ラジオメータ400は、第1の表面上の照射スペクトル投射が無視してよい強度を有する波長帯域において、ワークピース106の第1の表面104からの熱放射の現在の強度を測定するよう構成されている。このことを達成するために、本実施例においてシステム100は、第1の表面上の照射スペクトル投射からこの波長帯域を除去するよう構成されたフィルタリング装置を、効果的に含む。特に、本実施例においてフィルタリング装置は、第1の表面104と本実施例において照射システム180である照射スペクトル源との間に置かれた水冷窓186を、含む。この点に関して、水冷窓186は、閃光灯182によって生成された放射の大部分をウェハ120の装置側122を加熱するために装置側に伝導し、一方それと同時に1450nmの診断波長における放射を吸収するよう機能することが思い出されるであろう。

【0082】

逆に、1450nm狭帯域フィルタ402の効果により、超高速ラジオメータは、1450nmの直近における放射にのみ応答する。従って、超高速ラジオメータは、装置側122からの熱放射のみ検出し、照射システムによって生成され、装置側によって反射されたいかなる放射も検出しない。水冷窓186はまた、装置側122によって熱的に放射された波長における放射の大部分を吸収するよう機能し(通常1400nm以上)、これにより、このような波長がウェハに反射して返されることを防ぐ。波長がウェハに反射して返されると、冷却が望ましい不適当な時に、装置側の望ましくない不均一な加熱が引き起こされる傾向がある。(超高速ラジオメータは、しかし、少量の“チャンバ・リターン”を検出するかもしれない。つまり、診断波長において装置側によって熱的に放射された放射の少ないパーセンテージが、窓186の底部水晶枠によって反射されて装置側に返され、装置側はこのような反射された熱放射の僅かな部分をラジオメータに再び反射するかもしれない。チャンバ・リターンは、望ましい場合には、動的目盛調整ルーチン422の実行において考慮してもよい。)

【0083】

動作

標準比ルーチン

図1、図2、および図5を参照すると、標準比ルーチンが図5における222において示されている。一般に、標準比ルーチン222は、RSC112のプロセッサ回路110を、RATIOSTD値を計算するよう構成する。この値は以後、ウェハ120の基板側124の半球反射率を識別するために、半球反射率ルーチン224の間にプロセッサ回路110によって使用される。

【0084】

標準比ルーチンの実行に先立ち、ウェハ120はチャンバ130から取り除かれ、既知の反射性RSTDを有する標準と置き換えられる。従って、この最初の測定のためにワークピース106は、半導体ウェハではなく標準を含む。本実施例において、標準はアルミニウム・ウェハであるが、既知の反射性を有する任意の適する標準を代わりに使用してもよい。一旦標準がチャンバ130内に置かれると、標準比ルーチンを実行してもよい。

【0085】

標準比ルーチン222は、望ましい値RATIOSTDを識別し記憶するようプロセッサ回路110を構成する命令コードの多様なブロックを含む。標準比ルーチン222は、コードの第1のブロック500から開始し、第1のブロック500は、標準および参照ピース142の照らされたイメージを効果的に得るよう、プロセッサ回路110に指示する。このことを達成するためにブロック500は、図2に示される同期モジュール202に信号を送るようプロセッサ回路110に指示し、この信号に応答して同期モジュールは、上記のようにイメージング装置162からのビデオ同期信号を受信する。同期モジュールは、イメージング装置がワークピース106(この場合、標準)、および参照ピース142が診断照明フラッシュにその最大強度で照らされている間にこれらのイメージを獲得するように、イメージング装置162の集積期間の開始の直前に診断照明源160を起動するよう電気パルス信号を生成する。イメージング装置162は、標準および参照ピースの獲得したイメージを表す信号を、デジタル・フレーム・グラバ・カード200に送信する。プロセッサ回路110は、フレーム・グラバ・カードから、獲得されたイメージを表すデータを受信し、受信したデータを記憶装置220内のイメージ・フレーム記憶242に記憶する。

【0086】

ブロック510は、値RATIOSTDを計算するようプロセッサ回路110に指示する。この点に関して、参照ピース上の診断フラッシュ投射の強度がI0である場合、ワークピース106上の診断フラッシュ投射の強度はαI0であり、αはシステム100のジオメトリによって決定される定数であることが理解されるであろう。従って、参照ピース142は、強度I0RREFで診断フラッシュを反射する。ここでRREFは参照ピースの反射率である。同様に、この場合標準であるワークピース106は、強度αI0RSTDで診断フラッシュを反射する。イメージング装置162によって生成され、特に、ワークピース106の中央領域170に対応するインジウムヒ化ガリウム・フォトダイオード・アレイの個々のフォトダイオードによって、および参照ピース142に対応するフォトダイオードによって、生成され(あるいは、フォトダイオード・アレイの代わりにCCDが使用される場合、対応する画素によって生成され)、上記のブロック500においてイメージ・フレーム記憶242に記憶されたデータ値は、ワークピース(この場合、標準)によって反射された強度の参照ピースによって反射された強度に対する比、つまりRATIOSTD=αI0RSTD/I0RREF=αRSTD/RREFを計算し記憶するために使用される。ブロック510はそれから、メモリ装置260内の標準比レジスタ266に、この結果の値RATIOSTDを記憶するようプロセッサ回路110に指示する。標準比ルーチンはそれから終了する。

【0087】

上記のRATIOSTDの計算は一度計算されると、システム100の物理的パラメータが変化しない限り(例えば、照明源に埃がついた場合)、通常、同様なウェハに適用される所定の組の熱サイクルのために再計算する必要はない。RATIOSTDを再計算すべきかどうかを決定するために、“目盛調整ウェハ”あるいは“診断ウェハ”(例えば、何の素子も有せず均一なドーパント集中を有する半導体ウェハ)を、システム100において周期的に熱サイクルし、結果としてのドーパント活動を(例えば、ウェハのシート抵抗を測定することによって)測定してもよい。あるいは、例えば、ウェハのイメージの動き、あるいは先のサイクルと比較して1つのサイクルにおける温度測定における急激な変化のような他の要因により、RATIOSTDの再計算が必要となるかもしれない。

【0088】

温度監視および制御ルーチン

残りのルーチンは、少なくともいくつかのウェハ反射率測定から、直接あるいは間接的に得られた情報を使用する。このような反射率測定が多くの目的に対して信頼できるように正確であるためには、ウェハ120は約700℃より低い温度において1450nm診断波長に対して十分に不伝導ではないので、残りのルーチンは、熱サイクルが進行している状況においてのみ記述される。この状況でウェハは、このような測定が診断波長において正確に行われるためにウェハが十分に不伝導な閾値温度に達しているか閾値温度を超えている。あるいは、望ましい場合、ウェハ反射率測定はより短い波長において獲得してもよく、また望ましい場合、低温測定のために予測してもよい。

【0089】

図1、図2、および図6を参照すると、温度監視および制御ルーチンが図6の226において示されている。一般に温度監視および制御ルーチン226は、ウェハ120の基板側124を照射してウェハの熱伝導時間と比較して遅いランプ率においてウェハを望ましい中間温度に予熱装置150を予熱し、制御するように(任意の説明的例示として、このようなランプ・サイクルは、ウェハを、室温から800℃の中間温度に250℃/秒のランプ率において加熱してもよい)、RSC112のプロセッサ回路110を構成する。中間温度に達すると、温度監視および制御ルーチンは、フラッシュ・サイクルを開始し、ウェハの熱伝導時間よりかなり速い率においてウェハ120の装置側122を望ましいアニーリング温度に加熱するよう照射システム180を制御するように、プロセッサ回路に指示する。(さらなる任意の説明的例示として、装置側は、ウェハの大部分が中間温度に近い温度に保たれる一方、装置側を1300℃の温度に加熱するために1ミリ秒のフラッシュにさらされてもよい。)一旦フラッシュ・サイクルが開始されると、フラッシュ・サイクルの残りの処理は、リアルタイム装置側温度ルーチン420の指示の下に超高速ラジオメータ400によって直接制御される。

【0090】

温度監視および制御ルーチン226は、コードの第1のブロック600から始まり、第1のブロック600は、予熱装置150、特にアーク灯152を制御して、望ましいランプ率におけるワークピース106の予熱を開始させるよう、プロセッサ回路110に指示する。通常、シリコン半導体ウェハに対して、望ましいランプ率は100℃/秒から400℃/秒の範囲内であるが、望ましい場合にはこの範囲外の他のランプ率を代わりに使用してもよい。本実施例において、シリコンは約700℃より低い場合に1450nm放射に対して不伝導ではないという事実により、既定の量のエネルギをアーク灯152に供給することから生じると期待される予測ウェハ温度に基づき、最初は開ループ温度サイクルとして予熱サイクルが開始される。

【0091】

ブロック602はそれから、ワークピース106の予測温度が予め定義された閾値温度に達したかどうか決定するよう、プロセッサ回路110に指示する。本実施例において、ワークピースは、半導体ウェハ120であり、予め定義された温度は約600℃であり、この温度より高い場合、ウェハは、1450nm診断波長に対してまだ完全に不伝導ではないけれども、温度測定および制御ルーチンによって使用される適当な信号を提供するには十分不伝導である。(ウェハ温度が700℃を超えて上昇するにつれ、ウェハは診断波長に対して完全に不伝導になり、これにより、システムの正確度が向上する。)

【0092】

ブロック602において閾値温度に到達したと予測された場合、ブロック604は、ウェハの半球反射率を周期的に識別するために、半球反射率ルーチン224(以下に図7に関してより詳細に説明する)の実行を開始するようプロセッサ回路110に指示する。ウェハの半球反射率は、次に、ウェハの放射率補償温度測定を作成するために高速ラジオメータ164によって使用することができる。

【0093】

ブロック606は、それから、連続する各時間においてワークピース106の第2の表面118(本実施例においては、ウェハ120の基板側124)の温度の連続する値を表す高速ラジオメータ164からの温度値を、連続的に受信し記憶し始めるよう、プロセッサ回路110に指示する。このような各温度値は、以下に図8に関してより詳細に説明するように、高速ラジオメータ164のプロセッサ回路114によって作成される。ブロック606は、このような各受信された基板温度値を、現在時間と共にデータ・ペア(TSUBSTRATE,t)として、ウェハの温度履歴レコードを効果的に生成するために温度履歴記憶244に記憶するよう、プロセッサ回路110に指示する。ブロック606は、図示しやすくするために命令コードの単一のブロックとして図6に示されているが、本実施例において、ブロック606は、予熱サイクル、後続のフラッシュ・サイクル、およびその後の放射性冷却段階の間を通して、このような基板温度値を受信し記憶するよう、プロセッサ回路に指示し続ける。

【0094】

ブロック608はそれから、閉ループ予熱サイクルに切り替えるようプロセッサ回路110に指示する。特に、ブロック608は、高速ラジオメータから受信した基板温度値と熱サイクルにおける各対応する時点に対する予測されたあるいは望ましい基板温度との比較を開始し、望ましいあるいは予測された温度からの実際の(測定された)基板温度のどんな偏向をも最少にするあるいは排除するために、アーク灯152に供給される電力を増加あるいは減少させるよう、プロセッサ回路110に指示する。望ましい場合、閉ループ予熱サイクルは、例えば、上記の所有者共通の米国特許第6,303,411号に開示される方法のうち、いずれかのような空間的に分解された照射制御を含んでもよい。

【0095】

ブロック606および608が実行を続ける間、ブロック610は、最近の受信基板温度値をフラッシュ・サイクルが開始されるべき予め定義された中間温度と比較するよう、プロセッサ回路110に指示する。

【0096】

ブロック610において、中間温度に到達したと決定された場合にブロック612は、最近の受信基板温度値TSubstrate(t0)を基板温度レジスタ280に記憶するよう、プロセッサ回路110に指示する。(望ましい場合、対応する時間値t0もまた記憶してもよい。)ブロック612はそれから、ワークピース106の第1の表面104の熱特性、特に、照射フラッシュの開始直前のウェハ120の装置側122の温度を識別するよう、プロセッサ回路110に指示する。本実施例において、第1の表面104の温度は、第1の表面104の温度とは異なるワークピースの第2の表面118の温度に応答して、識別される。特に第1の表面104の温度は、第2の表面118の温度およびワークピース106の温度履歴に応答して、識別される。さらに特に、ブロック612は、第1の表面104の温度を識別するために、第2の表面118の温度および温度履歴を使用して、参照用テーブル記憶246における参照用テーブル・レコードをアドレス指定するよう、プロセッサ回路110に指示する。

【0097】

本実施例において、参照用テーブル記憶246に記憶された参照用テーブルは、熱モデリング・ルーチン(図示されていない)を使用して、前もって予め計算され記憶されている。熱モデリング・ルーチンは、本実施例において、米国、マサチューセッツ州、ハーバードのハーバード・サーマル社製造のTAS熱分析システム・ソフトウェアを含む。参照用テーブルを作成するために、TASルーチンは、本実施例において、熱特性(例えば、熱伝導率、熱容量、放射率)およびワークピース106の物理的特性(例えば、厚さ)を含む入力データを提供され、また、温度履歴値THistoryの例示的組を提供される。温度履歴値は、上記のように、温度と時間データポイントの組[TSubstrate(t),t]として提供される。本実施例において、TASルーチンに最初に供給される放射率値は、ワークピースを加熱して冷まし、ワークピースが冷めるにつれその温度を測定することにより、最初は経験的に獲得される。冷却の速度はTASルーチンをもって分析され、パラメトリック適合(放射率をパラメータとして有する)が、放射エネルギの損失を温度の関数として決定するために実行される。これから、ワークピースの放射率が得られる。あるいは、ワークピースの放射率は、他の方法で獲得あるいは予測してもよく、あるいは、前もって知られていてもよい。一旦ワークピースの放射率が獲得されると、放射率はそれから、他の入力値(熱特性およびワークピースの厚さ、および上記の例示的温度履歴値)と共に、TASルーチンに供給される。

【0098】

このような入力値に応答して、TASルーチンの実行により、最終基板側温度データポイントと同じ時点における最終瞬間装置側温度TDeviceを表す値が作成される。温度訂正ΔTを決定するために、対応する瞬間基板側温度TSubstrateが同時の装置側温度TDeviceから減算される。温度訂正ΔTは通常負であり、通常セ氏1度から数度の小数部のオーダである。(例えば、通常のウェハがランプ率150℃/秒において800℃の中間温度に加熱された場合、ウェハの基板側のみを照射することによりΔT値は約−4.7°となり、これは、基板側が中間温度に達した時に装置側は基板側より約5°冷たいことを意味する。)

【0099】

この処理はそれから、異なる各ΔT値を生成するために、異なる各モデル熱サイクルに対応する例示的温度履歴入力データのかなり多くの異なる順列分、繰り返される。例えば、本実施例において、ランプ率(記憶された温度履歴値におけるTSubstrate(t)の増加率に対応する)が50℃/秒から400℃/秒の範囲で、最終瞬間基板温度TSubstrateが600℃から1450℃の範囲で、ウェハの厚さが0.5から1.0mmの範囲の入力データの順列が参照用テーブルを作成するために使用される。対応する温度訂正ΔTを、このような範囲における値のどんな順列に対してもすばやく獲得することができるようにするためである。あるいは、他の範囲の入力データを代わりに使用してもよい。

【0100】

従って、本実施例において、参照用テーブル記憶246に記憶された参照用テーブルは、4つの列(図示されていない)を有する。第1の列は平均ランプ率のためであり、第2の列は加熱フラッシュの直前の最終瞬間基板側温度TSubstrate(t0)のためであり、第3の列はワークピースの厚さのためであり、そして第4の列は、対応する同時装置側温度TDEVICE(t0)を生成するために最終瞬間基板側温度TSubstrate(t0)に加算される、装置側温度訂正ΔTのためである。(あるいは、望ましい場合、列は、装置側温度を生成するために基板側温度に加算される温度訂正ではなく、対応する同時装置側温度そのもののために提供されてもよい。)

【0101】

予め計算された参照用テーブルを動作において使用するために、従って、ブロック612は、温度履歴記憶244に記憶された基板温度と時間値のペア[TSubstrate(t),t]を分析し、(例えば、平均ランプ率を、TSubstrate(t)対それぞれy軸およびx軸におけるtのプロットの線形最適カーブの傾斜に等しく設定することによって)ウェハの基板側124が中間温度に加熱された平均率を表す平均ランプ率を計算するよう、プロセッサ回路110に指示する。ブロック612は、平均ランプ率をランプ率レジスタ282に一時的に記憶するよう、プロセッサ回路に指示する。ブロック612はそれから、ランプ率レジスタ282に記憶された平均ランプ率、基板温度レジスタ280に記憶された基板温度値TSUBSTRATE(t0)、およびワークピースの厚さを使用して、参照用テーブルをアドレス指定し、参照用テーブルの最初の3つの列において一致する値を有する対応項目あるいはレコードを見つけ出すよう、プロセッサ回路に指示する。(ワークピースの厚さは、温度監視および制御ルーチン226の特定のパラメータとしてもよく、あるいは望ましい場合にはシステム100のユーザによって特定され、メモリ装置260内の図示されていない個別のレジスタに記憶されてもよい。)このような一致するレコードを見つけ出すと、ブロック612は、対応する温度訂正値ΔTを見つけ出されたレコードの第4の列から読み出すよう、プロセッサ回路110に指示する。ブロック612は、見つけ出されたΔT値(本実施例においては、通常負である)を基板温度レジスタ280に記憶された最終基板側温度TSUBSTRATE(t0)に加算し、対応する同時瞬間装置側温度TDEVICE(t0)を生成するよう、プロセッサ回路に指示する。プロセッサ回路は、この値を装置側温度レジスタ284に記憶するよう指示される。

【0102】

ブロック614はそれから、瞬間装置側温度TDEVICE(t0)を超高速ラジオメータ400に送信するようプロセッサ回路100に指示する。ブロック614はまた、予熱サイクルを終了するためにアーク灯152を消し、同時にウェハ120の装置側122を望ましいアニーリング温度に速く加熱するため、照射フラッシュを生成し始めるように照射システム180に信号を送るよう、プロセッサ回路110に指示する。

【0103】

(代替的実施例として、望ましい場合プロセッサ回路は、フラッシュのために閃光灯を準備するために、中間温度に達する前の何分の1秒、閃光灯182に低電流を供給し始めるように、照射システム180を制御するように指示されてもよい。しかし、このような方法は、片側照射予熱と比較して、参照用テーブルに記憶されたΔT値の大きさを減少させる傾向があり、従って、参照用テーブル値は、この代替的方法に適応するよう調整されなければならない。)

【0104】

温度監視および制御ルーチン226は、それから効果的に終了し、この後装置側温度監視およびフラッシュ強度は、以下に説明されるように、リアルタイム装置側温度ルーチン420の指示の下に高速ラジオメータ400によって制御される。しかし、本実施例において、上記のブロック606の指示の下にプロセッサ回路110が基板温度値を連続して受信し記憶することは、その後も予め定義された時間の間続き、ウェハが冷却するにつれ、フラッシュ・サイクルの間そしてそれに続き、連続する基板温度値を生成し記憶する。

【0105】

半球反射率ルーチン

図1、図2、および図7を参照すると、半球反射率ルーチンは、図7における224に示されている。一般に、半球反射率ルーチン224は、ワークピース106の第2の表面118の半球反射率を測定するため、測定装置117、特に診断照明源160と共に動作するよう、RSC112のプロセッサ回路110を構成する。このような半球反射率値はそれから、高速ラジオメータ164に効果的に通信され、高速ラジオメータ164はこれらの値を使用して、ウェハ120の基板側124の反射率補償温度測定を作成する。

【0106】

半球反射率ルーチンの最初のステップは、図5に示される標準比ルーチン222に関して上に説明した最初のステップにいくらか類似している。しかし、半球反射率ルーチンの実行に先立ち、標準比ルーチンに関して上に説明した標準は、チャンバ130から取り除かれ半導体ウェハ120に置き換えられる。ウェハがその場所に収まると、図6に示される温度監視および制御ルーチン226が実行され、ウェハが一旦、1450nm診断波長における照射に対して不伝導になるのに十分な高温に達すると、上記のブロック604において開始する半球反射率ルーチンの実行という結果となる。

【0107】

本実施例において、半球反射率ルーチン224は、コードの第1のブロック700から開始する。第1のブロック700は、標準比ルーチンのブロック500に関して上に説明した方法に類似した方法により、ウェハおよび参照ピースが診断照明源160によって照らされている間、ウェハ120の基板側124および参照ピース142のイメージを効果的に得るようにプロセッサ回路110に指示する。しかし、ウェハが今や約700℃を越え熱いため、診断照明フラッシュの間にイメージング装置162によって得られたイメージは、診断照明源によって生成された放射の反射だけでなく、ウェハおよび参照ピースによって熱的に放射された放射をも含むであろう。従って、ワークピースの半球反射率を測定する目的のために、このような熱放射の影響を無視することができることは望ましい。このことは、多くの方法で達成することができる。例えば、診断照明源は、ワークピースからの熱放射が反射されたフラッシュと比較して無視してよいものとなるように、十分に強力な診断フラッシュを生成してもよい。本実施例において、しかし、ブロック700は、ワークピースおよび参照ピースの3つのイメージの組を効果的に得るよう同期モジュール202に信号を送るため、プロセッサ回路に指示する。第1のイメージは診断照明フラッシュが開始する直前に獲得され、第2のイメージは診断照明フラッシュがウェハ120および参照ピース142を最大強度で照らしている間に獲得され、第3のイメージは診断照明フラッシュが終了した直後に獲得される。従って、第1のイメージおよび第3のイメージは事実上熱放射強度イメージであり、第2のイメージは熱放射強度と反射された診断照明フラッシュの強度を加算したものを表す。一旦このような3つのイメージの組が、デジタル・フレーム・グラバ・カード200を介してプロセッサ回路110によって受信されると、プロセッサ回路は、イメージング装置のフォトダイオード・アレイにおける各フォトダイオードに対して、診断照明源がついていない間に獲得された第1および第3のイメージにおける、そのフォトダイオードに対するデータ値の平均を計算するよう指示される。この平均値は、第2のイメージが獲得された時間において、ウェハの(あるいは、場合によっては参照ピースの)対応する位置が熱的に放射した熱放射の強度の近似値を表す。従って、この平均値は、第2のイメージにおけるそのフォトダイオードに対する強度値から減算され、どんな熱放射コンポーネントも含まず診断照明フラッシュの反射された強度のみを表す、ウェハ120および参照ピース142の訂正された反射性イメージを生成する。

【0108】

ブロック710はそれから、標準比ルーチンのブロック510に関して説明した方法に類似した方法で、比率を計算するようプロセッサ回路110に指示する。この点に関して、参照ピース上の診断フラッシュ投射の強度はI0であり、従って、ワークピース106上の診断フラッシュ投射の強度はαI0であり、ここで、αはブロック510に関して言及したのと同じ定数であり、システム100のジオメトリによって決定されることが思い出されるであろう。従って、参照ピース142は強度I0RREFで診断フラッシュを反射し、ここでRREFは参照ピースの反射性であり、同様に、この場合はウェハ120であるワークピース106は強度αI0RWAFで診断フラッシュを反射する。イメージング装置、特に、インジウムヒ化ガリウム・フォトダイオード・アレイのワークピース106の中央領域170に対応する個々のフォトダイオードによって、そして参照ピース142に対応するフォトダイオードによって生成された、訂正された反射性イメージのデータ値は、ワークピース(この場合ウェハ)によって反射された強度の参照ピースによって反射された強度に対する比、つまり、RATIOWAF=αI0RWAF/I0RREF=αRWAF/RREF、を計算し記憶するために使用される。結果としての比率値はそれから、ワークピース比レジスタ270に記憶される。

【0109】

ブロック710はそれから、ウェハ120の方向反射率RWAFを識別するようプロセッサ回路に指示する。この点に関して、RatioWAF/RatioSTD=RWAF/RSTDであるので、ウェハの方向反射率RWAFはそれから記憶された比(つまり、それぞれ標準比レジスタ266およびワークピース比レジスタ270の内容RATIOSTDおよびRATIOWAF)、および、標準の既知の反射率(つまり、標準反射率記憶264の内容)から解かれる。つまりRWAF=RatioWAFRSTD/RatioSTDである。ブロック710は、ワークピースの方向反射率RWAFを方向反射率レジスタ272に記憶するよう、プロセッサ回路110に指示する。

【0110】

ブロック720は、それから散乱補正を生成し、その散乱補正を方向反射率RWAFに適用してウェハ120の基板側124の半球反射率を得るよう、プロセッサ回路110に指示する。

【0111】

この点に関して、散乱補正は、システム100のジオメトリおよびウェハ120の基板側124の性質から、決定あるいは予め決定してもよい。基板側124は通常完全な鏡の反射体ではないという事実により、角度Θにおける基板側上の放射投射は、角度Θにおいて完全には反射されず、むしろ角度Θ±ΔΘより大きい角度で反射される。ここでΔΘは、鏡による反射と実際の反射との間の差である。

【0112】

本実施例において、基板側124の重要な主要領域は中央領域170であり、中央領域170は、イメージング装置162のダイオードの組Γ上にマップされるであろう。しかし、散乱のため、中央領域170からの反射された診断フラッシュは、通常、ウェハ120のより大きな周辺中央領域172に対応する、ダイオードのいくらかより大きい組Π上にマップされるであろう。この、より大きい周辺中央領域172に対応するダイオードΠのそれぞれに対して、診断照明源160およびイメージング装置162の相対的角度を含むシステム100の既知のジオメトリから、特有のΔΘが計算される。これらのダイオードのそれぞれに対するこのようなΔΘ値は、標準散乱理論を適用することによって獲得することができる。

【0113】

例えば、ウェハ120の基板側124の照らされたイメージが、診断照明源160およびイメージング装置162を使用して得られた場合(例えば、上記のブロック700に関連して記述したような訂正された反射性イメージのように)、ダイオードΠのi番目のダイオードに対するΔΘ値は、以下のように計算してもよい。

【数1】

ここでdiは、“ウェハ単位”(つまり、実際のウェハ120の寸法)において測定された、イメージ内の最も明るいダイオードからi番目のダイオードまでの距離であり、rはウェハからイメージング装置162の実質的中央への距離である。diを正しく計算するために、イメージの大きさは、イメージ領域の正しいxおよびyサイズに目盛調整されなければならない。従って、このようなΔΘ値は、望ましい場合には予め計算して記憶しておいてもよく、あるいは、半球反射率ルーチンのブロック720の指示の下に、プロセッサ回路110によって作成されてもよい。いずれの場合も、本実施例においてΔΘ値は、散乱値レジスタ274に一時的に記憶される。

【0114】

ブロック720は、ΔΘ値およびブロック700において上で得られた訂正反射性イメージに応答して散乱補正を生成するよう、プロセッサ回路に指示する。特に、i番目のダイオードに対応する訂正反射強度データ値がIiで表される場合、ブロック720は、以下のように散乱補正Sを計算するようプロセッサ回路110に指示する。

【数2】

【0115】

上記の散乱補正は、弱い散乱に対する経験的相関関係である。あるいは、他の型の散乱補正を代わりに使用してもよい。このような代替案は、ウェハ120の代わりに他の型のウェハあるいはワークピースが使用される場合に、特に望ましい場合がある。

【0116】

散乱補正Sはそれから、散乱補正レジスタ276に記憶される。ブロック720はさらに、散乱補正を方向反射率RWAFに適用して、ウェハ120の基板側124の半球反射率RHを得るよう、プロセッサ回路110に指示する。ここで、RH=SRWAFである。ブロック720は、半球反射率RHを半球反射率レジスタ278に記憶するよう、プロセッサ回路110に指示する。

【0117】

ブロック730はそれから、以下に基板温度ルーチン318に関して説明するように、ウェハ120の基板側124の放射率補償温度測定を作成するのに使用するために、半球反射率値RHを高速ラジオメータ164に送信するよう、プロセッサ回路110に指示する。しかし、毎ミリ秒新しい基板温度値を生成する、高速ラジオメータ164の比較的高速のサンプリングレートにも関わらず、半球反射率ルーチン224は、プロセッサ回路110に、このような高速において半球反射率値を更新させる必要はない。この点において、放射率(従って反射率)は、温度が変化しても僅かしか変化しないことが理解されるであろう。従って、特定の応用の要求される正確度によって、連続する半球反射率値間の間隔が、高速ラジオメータによって作成された連続する温度値間の間隔よりかなり長いことで十分である。従って、いくつかの応用に対しては、例えば10Hzの率であっても、あるいは1Hzの率であっても、半球反射率値を更新することで十分であるかもしれない。

【0118】

従って、ブロック730の実行に続いてブロック740は、熱サイクルが終了したかどうか決定するよう、プロセッサ回路110に指示し、まだ終了していない場合、プロセッサ回路は、例えば100msあるいは1sのような受け入れ可能なリフレッシング間隔を待つように指示され、それから、上記のように新しい半球反射率値を生成するために、ブロック700から730に戻るように指示される。このような処理は、熱サイクルが終了し、ウェハが閾値(本実施例においては、約700℃)よりも低い温度に再び冷え、従って1450nm診断波長に対し不伝導でなくなるまで続く。

【0119】

基板温度ルーチン

図1、図3、および図8を参照すると、基板温度ルーチンが図8における318に示されている。一般に、基板温度ルーチン318は、ワークピース106の第2の表面118の温度を識別するように、高速ラジオメータ164のプロセッサ回路114を構成する。特に、プロセッサ回路114は、第2の表面の半球反射率および第2の表面によって熱的に放射される放射に応答して、第2の表面118の温度を識別するよう構成されている。

【0120】

基板温度ルーチンはコードの第1のブロック800から開始し、第1のブロック800は、半球反射率ルーチンに関して上で説明したように、プロセッサ回路110からの最初の半球反射率値RHの受信を待つよう、プロセッサ回路114に指示する。

【0121】

この最初の半球反射率値の受信に続いて、ブロック802は、受信したRH値を半球反射率レジスタ320に記憶するよう、プロセッサ回路114に指示する。

【0122】

ブロック804は、それからウェハ120の基板側124によって熱的に放射される放射の強度を測定するよう、プロセッサ回路114に指示する。特に、1450nm診断波長において、ブロック804は、基板側124の中央領域170によって熱的に放射される放射の強度ITHERMAL(t)を測定するよう、プロセッサ回路114に指示する。散乱の目的のために上で作成されたイメージとは異なり、この測定は、基板側124が診断フラッシュによって照らされていない時に実行されるように、従って、ラジオメータ164によって検出される唯一の放射が熱せられたウェハ120によって熱的に放射される放射であるように、同期がとられる。(水冷窓156の動作により、予熱装置150によって作成された放射は診断波長における波長を含まず、従って、予熱装置150がウェハ120を活発に照射している場合であっても、このような照射のどんな反射もラジオメータ164によって検出されないことが思い出されるであろう。)このことを達成するために、プロセッサ回路114は、ネットワーク292から受信した同期信号が診断照明源160が現在フラッシュしていると示さない限り、フォトダイオード306の増幅された出力の20ビットのサンプルを表すA/D変換器310から受信された信号を監視するように指示される。同期信号が、診断照明源160が現在フラッシュしていると示す場合、このような熱的に放射される放射の測定は、診断照明源が切られるまで遅延される。

【0123】

ブロック806はそれから、ブロック804で測定された熱放射強度値およびプロセッサ回路110から受信した半球反射率値に応答して、ウェハ120の基板側124の温度を識別するよう、プロセッサ回路114に指示する。特に、測定された熱放射強度値ITHERMAL(t)は、以下のように、ウェハ120の基板側124の中央領域170の瞬間温度を計算するために使用される。

【数3】

ここで、

TSUBSTRATE(t)=時間tにおける基板側124の中央領域170における瞬間温度である。

ITHERMAL(t)=時間tにおける基板側124の中央領域170において熱的に放射される放射の測定された強度である。

εH=診断フラッシュの方向への基板側124の放射率であり、κ(1−RH)と等しい。ここで、

RHは、上記のように、基板側の半球反射率である。(ウェハはこのルーチンが実行されている全ての温度において、診断波長に対して不伝導であり、従って、透過率はゼロであり、半球反射性値から放射率を得るにあたり無視することができることが思い出されるであろう。)そして、

κは、高速ラジオメータとイメージング装置との間のチャンバ返しにおける差分を表すシステム定数である。理想的システムに対してはκ=1であるが、ワークピースが300nmの直径の研磨シリコン・ウェハを含み、測定装置がここに記述されるような装置である本実施例においては、

【数4】

である。

λ=ITHERMAL(t)が測定された診断波長である。(本実施例においては、λ=1450nmである。)

Δλ=高速ラジオメータ164の通過幅である。(本実施例においては、±15nmである。)および、

c、h、k、e=それぞれ、光速、プランク定数、ボルツマン定数、オイラー数である。

【0124】

ブロック806は、基板側温度値TSUBSTRATE(t)をRSC112のプロセッサ回路110に送信し、上記に説明したように温度履歴記憶244に記憶するよう、プロセッサ回路114に指示する。

【0125】

ブロック808はそれから、ネットワーク292を介してプロセッサ回路110から新しい半球反射率値を受信しているかどうか決定するよう、プロセッサ回路114に指示して、受信している場合にプロセッサ回路は、新しい反射率値を半球反射率レジスタ320に記憶し新しく受信した反射性値を使用して基板温度値の獲得を継続するために、ブロック802に戻るよう指示される。新しい反射性値を受信していない場合にブロック810は、熱サイクルが終了したかどうかを決定するよう、プロセッサ回路114に指示し、終了していない場合にプロセッサ回路は、先に受信され記憶された半球反射率値を使用して基板温度値の獲得を継続するため、ブロック804に戻るように指示される。ブロック808において新しい半球反射率値が受信されているかどうかに関わり無く、本実施例において、ブロック806は、新しい基板温度値を獲得し送信するため、プロセッサ回路114によって毎ミリ秒一回再実行される。従って、プロセッサ回路114は、連続する各時間におけるワークピース106の第2の表面118の温度の連続する値を繰り返し識別し、このような値をプロセッサ回路110に送信するよう構成されている。プロセッサ回路110は、これらの値を記憶し、ワークピースの温度履歴を生成する。このような基板温度測定は、熱処理サイクル(予熱サイクル、フラッシュ・サイクルおよびそれに続く冷却段階を含む)が終了し、ウェハが1450nm診断波長に対してもはや不伝導ではない十分に低い温度に冷える後まで続く。

【0126】

リアルタイム装置側温度監視および制御ルーチン

図1、図4、および図9を参照すると、リアルタイム装置側温度ルーチンが図9における420において示されている。一般に、このルーチンは、第1の表面104から熱的に放射される放射の現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、ワークピース106の第1の表面104の現在の温度(本実施例においては、TDEVICE(t))を識別するよう、超高速ラジオメータ400のプロセッサ回路108を構成する。特に、本実施例において少なくとも1つの先の熱特性は、第1の表面104の先の温度、および、第1の表面が先の温度であった時に第1の表面から熱的に放射された放射の先の強度を含む。さらに特に、本実施例において、少なくとも1つの先の熱特性は、照射フラッシュの開始直前のウェハ120の装置側122の先の温度TDEVICE(t0)、および、これに対応する照射フラッシュの開始直前の装置側からの熱放射の先の強度IDEVICE(t0)を含む。

【0127】

本実施例において、プロセッサ回路108は、フラッシュの持続時間に比較した速い率において、照射フラッシュの間にこのような現在の温度値TDEVICE(t)を識別するように指示される。従って、本実施例において、A/D変換器412は、1MHzの率においてフォトダイオード406からの増幅された信号をサンプリングするため、1000までの連続する温度値を1ミリ秒のフラッシュの間に作成することができ、例えば、各連続する温度値は、フラッシュの間の次の連続する1マイクロ秒の間隔において、装置側の温度を表す。このようなリアルタイム温度値は、望ましい場合、フラッシュ自身のフィードバック制御のために使用してもよい。あるいは、これらのリアルタイム温度値がフラッシュのフィードバック制御のために使用されない場合であっても、これらは、システムのユーザがウェハ処理における何らかの重要な不整合を検出できるようにするため、フラッシュが完了した後の分析にとって有用であろう。

【0128】

リアルタイム装置側温度ルーチン420は、コードの第1のブロック900から開始し、ブロック900は、時間における連続する瞬間において、ウェハ12の装置側122の中央領域170によって熱的に放射される放射の強度を表し、熱強度値IDEVICE(t)を連続的に測定し記憶するよう、プロセッサ回路108に指示する。また本実施例において、A/D変換器は1MHzにおいてフォトダイオード406からの増幅された信号をサンプリングするため、望ましい場合、100万までのこのような値を毎秒記憶することができる。プロセッサ回路108は、このような熱強度値およびこれらの対応する時間を装置側熱放射強度記憶430に記憶するように指示される。

【0129】

ブロック910は、RSC112のプロセッサ回路110から最初の装置側温度値TDEVICE(t0)を受信し、受信した値を最初の装置側温度レジスタ432に記憶するよう、プロセッサ回路108に指示する。図6を再び参照すると、この値TDEVICE(t0)は、照射システムによって生成された加熱フラッシュの開始直前の装置側温度を表し、フラッシュ・サイクルの開始とほぼ同時にプロセッサ回路108に送信されることが思い出されるであろう。最初の装置側温度値TDEVICE(t0)の受信および記憶にあたり、ブロック910はまた、対応する同時装置側熱放射強度値IDEVICE(t0)を最初の装置側熱強度レジスタ434に記憶するよう、プロセッサ回路108に指示する。

【0130】

従って、これらの最初の温度および強度値がプロセッサ回路108によって記憶されるのとほぼ同時に、照射システムはフラッシュ・サイクルを開始し、ウェハ120の装置側122を1ミリ秒のオーダの持続時間を有する高エネルギのフラッシュにさらして、これにより装置側122に近接する浅い層のみが最終アニーリング温度にまで加熱される一方、ウェハ120の大部分が中間温度に近い温度に保たれるように、ウェハにおける熱伝導率よりかなり速い率でウェハの装置側122を急速に加熱する。

【0131】

ブロック920および930はそれから、フラッシュ・サイクルの間の次の連続する瞬間(本実施例においては、次の連続する1マイクロ秒間隔)において装置側124の温度を測定するよう、プロセッサ回路108に指示する。

【0132】

このことを達成するために、ブロック920は、ウェハ120の装置側122の中央領域170によって熱的に放射される放射の強度を表す、リアルタイム強度値IDEVICE(t)を測定し記憶するよう、プロセッサ回路108に指示する。このことを達成するために、プロセッサ回路108は、A/D変換器412からフォトダイオード406からの増幅された信号である16ビットのサンプルを受信し、上記のように、それを装置側熱放射強度記憶430に記憶する。(適用可能な場合、同時に実行している動的目盛調整ルーチン422は、内部参照装置450から受信した信号に基づき、記憶に先立ち受信したサンプル値を調整するよう、プロセッサ回路108に指示してもよい。)

【0133】

ブロック930は、それから、装置側の先の熱特性に応答して、装置側122の中央領域170の現在のリアルタイム温度を識別するよう、プロセッサ回路108に指示する。特に、ブロック930は、以下のように現在のリアルタイム装置側温度を計算するよう、プロセッサ回路108に指示する。

【数5】

ここで、

TDEVICE(t)=ワークピースの中央領域170における装置側122のリアルタイム温度である。

IDevice(t)=ワークピースの中央領域170における装置側122からの熱放射強度の、超高速ラジオメータ400によって作成されたリアルタイム測定値である。

TDEVICE(t0)=照射システム180によって生成される加熱フラッシュの開始直前の、中央領域170における装置側122の瞬間温度である。

IDEVICE(t0)=加熱フラッシュの開始直前の、中央領域170における装置側122からの熱放射の瞬間強度である。

残りの変数および定数は、上に定義したものと同様である。

【0134】

ブロック930における上記の計算において、装置側122の放射率は、フラッシュ・サイクルの間一定に保たれると想定される。この想定は完全に正確なわけではないけれども、類似するウェハの放射率は、類似する熱サイクルを受けた場合同様に変化するであろう。従って、一定の放射率を想定することで、最高アニーリング温度の近くにおける装置側温度測定においてわずかな測定誤差を生むとしても、このような誤差は、類似するサイクルにおける類似するウェハに対しても一貫して再生されるものである。従って、このような誤差のいずれも、結果としての熱サイクルの再生産性に影響を与えるものではない。

【0135】

本実施例において、ブロック920および930の実行は、照射システム180によって照射フラッシュが生成されている間、かなりの回数繰り返される。特に、本実施例において、照射フラッシュは1ミリ秒のオーダの持続時間を有し、ブロック920および930は毎マイクロ秒に1回繰り返され、それにより、1ミリ秒のフラッシュ・サイクルの間に1000個の連続するリアルタイム装置側温度値を生成する。従って、本実施例において、リアルタイム装置側温度ルーチンは、第1の表面が照射されている間、特に、第1の表面がワークピースの熱伝導時間より短い持続時間を有する照射フラッシュにさらされている間、第1の表面によって熱的に放射される現在の放射の強度の連続する各値に応答して、第1の表面104の現在の温度の連続する値を繰り返し識別するようにプロセッサ回路108を構成する。

【0136】

望ましい場合、リアルタイム装置側温度ルーチン420は、リアルタイム温度値に応答して、照射システムによって生成される照射フラッシュの電力を制御するよう、超高速ラジオメータ400のプロセッサ回路108に指示するための命令コードを含んでもよい。

【0137】

例えば、本実施例において、リアルタイム装置側温度ルーチン420はコードのさらなるブロック940を含み、ブロック940は、照射フラッシュの電力を制御するため、照射システム180に供給される電力を制御するよう、プロセッサ回路108に指示する。特に、本実施例において、ブロック940は、少なくとも1つの予め定義された条件が満たされたかどうかを決定するよう、プロセッサ回路108に指示する。さらに特に、ブロック940は、最近得たリアルタイム装置側温度値TDEVICE(t)がフラッシュの間の装置側122の予め定義された最大の望ましい温度以上であるかどうかを決定するよう、プロセッサ回路108に指示する。そうである場合、ブロック940は、電力制御システムから閃光灯182への電力のパルス付放電の残りを直ちに中止するため、照射システム180の電力制御システム188に信号を送るよう、プロセッサ回路108に指示する。

【0138】

例えば、図10を参照すると、本発明の1つの実施例による電力制御システム188の電力制御回路が、960において概略的に示されている。照射フラッシュを生成するために閃光灯182に供給される蓄積された電荷は、大容量コンデンサ・バンクに蓄積され、コンデンサ・バンクは図示しやすくするために、図10においては単一のコンデンサ962によって記号化されている。スイッチ964および誘導器966は、コンデンサの1つのプレートと閃光灯182の1つの電極との間に直列に置かれ、閃光灯の他の電極はコンデンサの他のプレートに接続している。実施例において、フラッシュの閉ループ・フィードバック制御は必要ではなく、スイッチ964はその導電状態からその開いた状態、つまり非導電状態に容易に戻される必要はない。従って、このような実施例において、フラッシュの間の期待される電流放電より小さい保持電流を有するシリコン制御整流器をスイッチ964として使用してもよい。あるいは、しかし、フィードバック制御がこのような回路に望ましい場合にスイッチ964は、スイッチがコンデンサ962からの大きな期待される放電電流を導電する過程において、その導電状態からその非導電状態に容易に戻される型のスイッチを含むことが望ましい。このような実施例において、ブロック940におけるプロセッサ回路108が、装置側温度TDEVICE(t)が予め定義された最大の望ましい温度以上であると決定した場合に、プロセッサ回路108は、コンデンサ962からの電気放電を中止するため、スイッチ964を開くように指示される。

【0139】

同様に、望ましい場合には、ブロック940が、リアルタイム装置側温度値TDEVICE(t)を、フラッシュ・サイクルの間の同じ時間tに対する期待されあるいは予測される装置側温度と周期的に比較するよう、プロセッサ回路108に指示してもよく、実際と期待される装置側温度との間のどんな不一致をも最小にするために、電力制御システム188によって閃光灯182に供給される電力を増加あるいは減少させてもよい。

【実施例2】

【0140】

例えば、図11を参照すると、本発明の第2の実施例による電力制御システム188の電力制御回路が970に概略的に示されている。照射フラッシュを生成するために放電されるコンデンサ・バンクはまた、図示しやすくするために、単一のコンデンサ962として記号的に示されている。コンデンサ962の1つのプレートを閃光灯の1つの電極に接続している第1の電気経路972に沿って、スイッチ974と誘電器976がその中間に直列に置かれている。第2の電気経路978は、コンデンサの他のプレートを閃光灯の他の電極に接続している。直列の抵抗器980および第2のスイッチ982は、第1の電気経路972と第2の電気経路978との間に接続され、抵抗器は第1のスイッチ974と誘電器976との間のポイント984において第1の電気経路972に接続し、第2のスイッチ986はポイント986において第2の電気経路978に接続している。第2のスイッチ982は、例えばシリコン制御整流器のようなゲート制御スイッチを含んでもよい。さらに一般的には、任意の適する型のスイッチをスイッチ974および982として使用してもよい。第1のスイッチ974が、フラッシュを開始するためにRSC112のプロセッサ回路110によって最初に閉じられる時、第2のスイッチ982は開いたままである。ブロック940において、超高速ラジオメータ400のプロセッサ回路108が、装置側温度TDEVICE(t)がフラッシュの間の所定の時点における望ましい温度より高いと決定した場合には、ブロック940は、ゲート信号を第2のスイッチ982のゲートに適用して第2のスイッチを閉じ、コンデンサ962によって放電される電流のいくらかの部分が抵抗器980を通って流れるよう、プロセッサ回路108に指示し、これにより、コンデンサ962によって閃光灯182に供給される電流を減少させる。

【実施例3】

【0141】

同様に図12を参照すると、本発明の第3の実施例による電力制御システム188の電力制御回路が、990において概略的に示されている。照射フラッシュを生成するために放電されるコンデンサ・バンクは、ここでも図示しやすくするため単一のコンデンサ962として記号的に示されている。コンデンサ962の第1のプレートを、閃光灯182の第1の電極に接続している第1の電気経路991に沿って、第1のスイッチ992、第1の誘電器993、および第2のスイッチ995と並列の第2の誘電器994が、その間に直列に置かれている。この点に関して第2のスイッチ995は、第1の電気経路991の電気副経路996に沿って、その間に置かれている。電気副経路996の1つの端は、第1の誘電器993と第2の誘電器994との間に置かれたポイント997に接続している。電気副経路996のもう1つの端は、第2の誘電器994と閃光灯182の第1のプレートとの間に置かれたポイント998に接続している。第2のスイッチ995は、例えばシリコン制御整流器のようなゲート制御スイッチを含んでもよい。さらに一般的には、任意の適当な型のスイッチを、スイッチ992および995として使用してもよい。第2の電気経路999は、コンデンサ962の第2のプレートを閃光灯182の第2の電極に接続している。第1のスイッチ992が、フラッシュを開始するためにRSC112のプロセッサ回路110によって最初に閉じられる場合、第2のスイッチ995は開いたままである。ブロック940において超高速ラジオメータ400のプロセッサ回路108が、装置側温度TDEVICE(t)がフラッシュの間の所定の時点における望ましい温度より低いと決定した場合、ブロック940は、ゲート信号を第2のスイッチ995のゲートに適用して第2のスイッチを閉じるよう、プロセッサ回路108に指示し、これにより、コンデンサ962によって閃光灯182に供給される電流を増加させる。

【0142】

本実施例において、フィードバック制御ブロック940が提供されているかどうかに関わらず、ブロック950は、熱サイクル(予熱サイクル、フラッシュ・サイクル、およびそれに続く冷却段階を含む)が終了し、ウェハが1450nm診断波長に対してもはや不伝導ではない十分に低い温度まで冷えたかどうかを決定するよう、プロセッサ回路に指示する。熱サイクルがまだ終了していない場合、プロセッサ回路はブロック920および930に戻るように指示され、これらのブロックは、照射フラッシュおよびその後の冷却段階の間、1マイクロ秒の間隔においてリアルタイム装置側温度を繰り返し識別し続けるために、プロセッサ回路108によって繰り返し再実行される。

【実施例4】

【0143】

さらなる例示的代替例

図1、図4、図6、図9および図13を参照すると、本発明の第4の実施例による、温度測定およびワークピースの熱処理のためのシステムが、図13の1000において概略的に示されている。システム1000は、代替的照射システム1010が照射システム180に代わって使用されていることを除き、概して図1に示されるシステム100に類似している。

【0144】

本実施例において、照射システム1010は、1020に概略的に示される複数の照射源、特に、図1に示される閃光灯182に類似する複数のアーク灯を含む。少なくとも1つのプロセッサ回路(特に、超高速ラジオメータ400のプロセッサ回路108)は、第1の表面の現在の温度が予め定義された閾値より低い場合にのみ複数の照射源の1つを起動するように構成されている。

【0145】

特に本実施例において、照射システム1010は、少なくとも2つの独立した電力制御システム1030および1040を含み、これらの各々は、図1に示される電力制御システム188のパルス放電電力供給装置に類似している。第1の電力制御システム1030は、第1、第2および第3のアーク灯1032、1034および1036に電力を供給し、第2の電力制御システム1040は、第4のアーク灯1042に電力を供給する。本実施例において、第1の電力制御システム1030は、図6に示される温度監視および制御ルーチン226のブロック616に関して上に説明したように、RSC112のプロセッサ回路110の指示の下に起動される。

【0146】

しかし、本実施例において、第2の電力制御システム1040は、RSC112によって制御されない。むしろ、本実施例において、第2の電力制御システム1040は、図9に示されるリアルタイム装置側温度ルーチン420のブロック940の指示の下に、超高速ラジオメータ400のプロセッサ回路108によって起動される。特に、本実施例において、ブロック940は、フラッシュ・サイクルの開始に続く予め定義された間隔の後に、現在の装置側温度TDEVICE(t)が予め定義された望ましい温度より低い場合にのみ、第2の電力制御システム1040を起動するようプロセッサ回路108に指示する。従って、本実施例において、第4のアーク灯に放電されるエネルギは、ウェハの装置側122が望ましい温度に達するよう調整される。

【0147】

あるいは望ましい場合には、プロセッサ回路108の制御の下にある閃光灯あるいは他の適当な照射源の数は、多様であってよい。

【0148】

より一般的に本発明の特定の実施例を記述し説明してきたが、このような実施例は本発明の説明としてのみ考慮されるべきであり、付随する請求項に従って解釈される本発明を制限するものではない。

【技術分野】

【0001】

(関連する出願の参照)

本願の請求項は、2001年12月26日出願の米国特許出願第60/342,115号からの優先権を有し、先の出願は参照により本願に取り入れられる。

【0002】

(本発明の分野)

本発明の態様は、温度測定のための方法およびシステムに関する。本発明のさらなる態様は、ワークピース(製作品)の熱処理のための方法およびシステムに関する。

【背景技術】

【0003】

(本発明の背景)

いくつかの応用においては、温度を直接測定することが難しいワークピースの温度を決定する必要がある。例えば、ワークピースが半導体ウェハである場合、ウェハの基板側の温度は、しばしば直接測定されるかもしれないが、ウェハの装置側の温度を正確に直接測定することは可能ではない。装置側における装置の一律でないパターンニングのため、装置側において場所により散乱および放射性の双方において重大な多様性が生じ、重大な温度測定エラーを招く結果となるからである。

【0004】

過去において、このことは重大な問題とはならなかった。多くの高速熱処理サイクルは、ウェハを通しての熱伝導時間(通常10−15ミリ秒)と比較して遅い加熱速度あるいはランプ率において、ウェハの基板側を加熱することを含んでいたからである。装置側の所定の位置の温度が、基板側の対応する反対側の位置の温度と等しいと仮定することができるようにするためである。そして、このような仮定から生じる誤差は、当時適用可能であった性能要求(この要求は今や急速に廃れつつある)を達成する目的に対しては重要ではなかった。

【0005】

しかし、これらの従来の技術では、現在および将来の産業の要求にかなう十分に浅い接合を製造することはできない。この困難に対処する新しい技術は、出願中の特許協力条約、出願公開番号第WO02/47143号(特許文献1)および第WO02/47123号(特許文献2)(これらは参照により本願に取り入れられる)に開示され、ウェハを通しての熱伝導率より遅いランプ率において、基板側を照射することによりウェハ全体を中間温度に予熱し、それから装置側を照射することにより、ウェハの装置側を熱伝導率よりかなり速い率で加熱することを含む。任意の例として、基板側をアーク灯で照射することにより、例えば400℃/秒の率でウェハ全体を加熱し、例えばウェハを800℃の中間温度に予熱してもよい。装置側はそれから、閃光灯からの、例えば1ミリ秒のフラッシュのような高輝度のフラッシュにさらされ、装置側だけを、例えば1300℃のアニーリング温度に加熱してもよい。フラッシュの間の装置側の加熱率が速いので(105℃/秒のオーダ)、ウェハの大部分は中間温度に保たれ、フラッシュに続いて装置側を冷却するためのヒート・シンクとして機能する。

【0006】

ウェハ間の性能のばらつきを最少にするために、可能な限りウェハ間の同一な処理に近づくように、各ウェハが一貫して再生可能な熱処理を受けるよう保証することが重要である。この目的のために、フラッシュの間のウェハの装置側の温度を正確に測定し、この温度測定をフラッシュの強度のフィードバック制御のために使用することが望ましい。しかし、明白なように、従来の方法は、この目的のために装置側の温度を正確に測定するには適していない。

【0007】

従って、ワークピースの温度を測定する改良された方法、およびワークピースの熱処理の改良された方法が必要である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】出願公開番号第WO02/47143号

【特許文献2】出願公開番号第WO02/47123号

【特許文献3】米国特許第6,303,411号

【特許文献4】出願公開番号第WO01/54166号

【発明の概要】

【課題を解決するための手段】

【0009】

本発明は、本発明の第1の態様により温度測定方法を提供することにより、上記の必要性に対処する。本方法は、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定することを含む。本方法はさらに、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別することを含む。

【0010】

ワークピースは、半導体ウェハを含んでもよい。この場合、第1の表面はウェハの装置側を含み、第2の表面はウェハの基板側を含んでもよい。このような実施例において、識別は、装置側が照射されている間に、特に装置側がウェハの熱伝導時間より短い持続時間を有する照射フラッシュにさらされている間に、装置側の現在の温度を識別することを含んでもよい。照射フラッシュは、例えば1ミリ秒のオーダの持続時間のような、10ミリ秒より短い持続時間を有してもよい。

【0011】

本方法は、先の時間において、第1の表面の少なくとも1つの先の熱特性を識別することを含んでもよい。少なくとも1つの先の熱特性は、例えば、照射フラッシュの開始直前のウェハの装置側の先の温度のような、第1の表面の先の温度を含んでもよい。少なくとも1つの先の熱特性はさらに、照射フラッシュの開始直前の装置側から熱的に放射される放射の先の強度を含んでもよい。

【0012】

従って、識別は、現在の強度、第1の表面の先の温度、および、先の時間における第1の表面から熱的に放射される放射の先の強度に応答して、第1の表面の現在の温度を識別することを含んでもよい。

【0013】

第1の表面の先の温度は、第1の表面の先の温度は異なる、ワークピースの第2の表面の先の温度に応答して識別してもよい。この場合、第1の表面の温度は、先の第2の表面の温度およびワークピースの温度履歴に応答して識別してもよい。例えば、第2の表面の先の温度および温度履歴は、参照用テーブル・レコードをアドレス指定するのに使用してもよい。

【0014】

本方法はさらに、先の時間において、第2の表面の先の温度を識別することを含んでもよい。例えば、第2の表面の先の温度は、第2の表面の半球反射率に応答して識別してもよい。

【0015】

本方法はさらに、半球反射率を測定することを含んでもよい。このことは、ワークピースが置かれているシステムの他の装置の視野から第2の表面を遮るのを防ぐために、第2の表面から十分に離れて置かれた検出器において、第2の表面によって反射された放射を受け取ることを含んでもよい。同様に、このことは、第2の表面の中心から離れて置かれた検出器において、第2の表面によって反射された放射を受けることを含んでもよい。検出器の第2の表面の中心からの距離は、少なくともワークピースの最大寸法の2分の1と等しい。

【0016】

第2の表面の半球反射率を測定することは、第2の表面の方向反射率を測定することを含んでもよく、そして方向反射率に散乱補正を適用して半球反射率を得ることを含んでもよい。本方法はさらに、散乱補正を生成することを含んでもよい。

【0017】

第2の表面の先の温度は、第2の表面の半球反射率および第2の表面によって熱的に放射される放射に応答して識別してもよい。

【0018】

本方法は、連続する各時間における第2の表面の先の温度の連続する値を繰り返し識別し記憶し、ワークピースの温度履歴を生成することを含んでもよい。

【0019】

本方法はまた、第1の表面によって熱的に放射される放射の現在の強度の連続する各値に応答して、第1の表面の現在の温度の連続する値を繰り返し識別することを含んでもよい。このような値は、第1の表面が照射されている間に、特に、第1の表面がワークピースの熱伝導時間より短い持続時間を有する照射フラッシュにさらされている間に、繰り返し識別してもよい。

【0020】

第1の表面から熱的に放射される放射の現在の強度を測定することは、第1の表面上の照射スペクトル投射が無視してよい強度を有する波長帯域における測定を含んでもよい。本方法は、第1の表面上の照射スペクトル投射からその波長帯域を除去することを含んでもよい。

【0021】

同様に、第2の表面の方向反射率を測定することは、第2の表面上の加熱照射スペクトル投射が無視してよい強度を有する照明波長帯域における反射された強度を測定することを含んでもよい。本方法はさらに、加熱照射スペクトルからその照明波長帯域を除去することを含んでもよい。

【0022】

本発明の他の態様により、ワークピースの熱処理方法が提供される。本方法は、例えば、本発明の先の態様に関連して記述されたような温度測定方法を含む。本方法はさらに、第1の表面の現在の温度に応答して、ワークピースの第1の表面上の照射フラッシュ投射の電力を制御することを含む。このことは、照射フラッシュを生成するよう動作可能な少なくとも1つの照射源に供給される電力を制御することを含んでもよい。電力を制御することは、第1の表面の現在の温度が予め定義された閾値より小さい場合にのみ、複数の照射源の1つを起動することを含んでもよい。

【0023】

本発明の他の態様により、温度測定システムが提供される。本システムは、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定するよう構成された測定装置を含む。本システムはさらに、測定装置と通信する少なくとも1つのプロセッサ回路を含み、少なくとも1つのプロセッサ回路は、現在の強度および第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別するよう構成されている。

【0024】

本システムは、例えばここに詳細に記述されるような、イメージング装置およびラジオメータのような多様な測定装置を含んでもよい。このような装置は、例えば、高速インジウムヒ化ガリウム・フォトダイオードおよび/あるいはフォトダイオード・アレイを含んでもよい。少なくとも1つのプロセッサ回路は、ここに記述される方法を実行するために、システムの多様な装置と共に動作するよう構成されていてもよい。

【0025】

本発明の他の態様により、ワークピースの熱処理のためのシステムが提供される。本システムは、上記のような温度測定システムを含み、さらに、ワークピースの第1の表面をその上の照射フラッシュ投射にさらすよう動作可能な照射システムを含む。少なくとも1つのプロセッサ回路は、第1の表面の現在の温度に応答して照射フラッシュの電力を制御するよう構成されている。

【0026】

本発明の他の態様により、温度測定システムが提供される。本システムは、ワークピースの第1の表面から熱的に放射される放射の現在の強度を測定するための手段を含む。本システムはさらに、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面の現在の温度を識別するための手段を含む。

【0027】

本システムはさらに、ここに開示される多様なそれぞれの機能を実行するための手段を含んでもよい。

【0028】

本発明の他の態様により、ワークピースの熱処理のためのシステムが提供される。本システムは、上記のような手段を含み、さらに、第1の表面の現在の温度に応答して、ワークピースの第1の表面上の照射フラッシュ投射の電力を制御するための手段を含む。

【0029】

本発明の特定の実施例は、フラッシュが照射している間のウェハの装置側の正確な温度測定を得るための方法を提供することができる。これらの正確な温度測定は、それから、望ましい場合にはウェハ間のフラッシュとその結果のアニーリング処理との整合性を保証するために、フラッシュの電力のフィードバック制御のために使用してもよい。あるいは、このような温度測定がフィードバック制御のために使用されない場合であっても、これらは、システム“ドリフト”あるいは同一であるはずの熱処理の連続する実行の間に発生する不整合を識別するのに有用であろう。このような不整合を早い段階で識別することにより、システムのユーザは、多数のウェハを処理して、熱処理サイクルの再生制御の質が悪いためにウェハ間の有害な性能の相違が生じたのだと発見するのではなく、発生しつつある不整合を訂正することができる。

【0030】

本発明の他の態様および特徴は、以下の本発明の特定の実施例の記述および付随する図面を参照するにあたり、この分野の技術者には明白となるであろう。

図面には、本発明の実施例が図示されている。

【図面の簡単な説明】

【0031】

【図1】本発明の第1の実施例による、温度測定およびワークピースの熱処理のためのシステムの、2つの垂直な前面側の壁を取り除いた透視図である。

【図2】図1に示されるシステムの、高速熱処理システム・コンピュータ(RSC)、診断照明源、イメージング装置、および同期モジュールのブロック図である。

【図3】図1に示されるシステムの高速ラジオメータのブロック図である。

【図4】図1に示されるシステムの超高速ラジオメータのブロック図である。

【図5】図2に示されるRSCのプロセッサ回路によって実行される標準比ルーチンの流れ図である。

【図6】図2に示されるRSCのプロセッサ回路によって実行される温度監視および制御ルーチンの流れ図である。

【図7】図2に示されるプロセッサ回路によって実行される半球反射率ルーチンの流れ図である。

【図8】図3に示される高速ラジオメータのプロセッサ回路によって実行される基板温度ルーチンの流れ図である。

【図9】図4に示される超高速ラジオメータのプロセッサ回路によって実行されるリアルタイム装置側温度ルーチンの流れ図である。

【図10】図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図11】本発明の第2の実施例による、図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図12】本発明の第3の実施例による、図4に示されるプロセッサ回路によって制御される閃光灯電力制御回路の回路図である。

【図13】本発明の第4の実施例による、温度測定およびワークピースの熱処理のためのシステムの、2つの垂直な前面側の壁を取り除いた透視図である。

【実施例1】

【0032】

図1を参照すると、本発明の第1の実施例による温度測定システムが、100において概略的に示されている。本実施例において、システム100は、ワークピース106の第1の表面104から熱的に放射される放射の現在の強度を測定するよう構成されている測定装置102を含む。システム100はさらに、測定装置102と通信する少なくとも1つのプロセッサ回路を含む。少なくとも1つのプロセッサ回路は、現在の強度および各先の時間における第1の表面の少なくとも1つの先の熱特性に応答して、第1の表面104の現在の温度を識別するよう構成されている。

【0033】

本実施例において、少なくとも1つのプロセッサ回路は、プロセッサ回路108を含む。本実施例においては、プロセッサ回路108は測定装置102のハウジング内に置かれているが、代わりに、プロセッサ回路は望ましい場合、測定装置から離れて置かれてもよい。本実施例においては、少なくとも1つのプロセッサ回路はまた、高速熱処理システム・コンピュータ(RSC)112内に置かれたプロセッサ回路110、および付加的測定装置116のハウジング内に置かれたプロセッサ回路114を含む。また、ここに記述される多様な機能は、望ましい場合1つのプロセッサ回路によって、あるいは、局所および/あるいは遠隔プロセッサ回路の他の組合せによって実行してもよい。

【0034】

ここに詳細に説明されるように、本実施例においては、少なくとも1つのプロセッサ回路は、先の時間における、第1の表面104の少なくとも1つの先の熱特性を識別するよう構成されている。特に、本実施例においては、少なくとも1つの先の熱特性は、第1の表面の先の温度を含む。このことを実現するために、本実施例においては、少なくとも1つのプロセッサ回路は、第1の表面104の先の温度とは異なるワークピース106の第2の表面118の先の温度に応答して、第1の表面104の先の温度を識別するよう構成されている(あるいは、他の実施例においては、例えばワークピースがより遅い率で予熱されている場合、第2の表面の先の温度は第1の表面の温度とほぼ等しい場合もある)。特に、本実施例においては、少なくとも1つのプロセッサ回路は、第2の表面118の先の温度およびワークピース106の温度履歴に応答して、第1の表面104の先の温度を識別するよう構成されている。本発明においては、少なくとも1つのプロセッサ回路はまた、先の時間において、第2の表面の半球反射率に応答して、第2の表面118の先の温度を識別するよう構成されている。

【0035】

高速熱処理チャンバ

本実施例において、システム100はまた、ワークピース106を熱処理するために使用される。本実施例において、ワークピース106は半導体ウェハ120を含む。特に、本実施例において、ウェハ120は、例えば、マイクロプロセッサのような半導体チップの製造において使用するための、直径300mmのシリコン半導体ウェハである。本実施例において、ワークピース106の第1の表面104は、ウェハ120の表側、つまり装置側122を含む。同様に、本実施例において、ワークピースの第2の表面118は、ウェハ120の裏側つまり基板側124を含む。

【0036】

本実施例において、ウェハ120のこのような熱処理を実行するために、ウェハは高速熱処理チャンバ130内で支えられている。高速熱処理チャンバ130は、選択的吸収チャンバとして効果的に機能する。本実施例において、チャンバ130は、所有者共通の米国特許第6,303,411号(特許文献3)(参照により本願に取り入れられる)に開示されているものにいくらか類似しているが、吸収および反射領域の組合せではなく、ワークピースの上と下の双方に放射吸収領域を含んでいる。選択的放射吸収チャンバ130は、上部および下部の選択的放射吸収壁132および134、および側壁を含む。側壁の2つは136および138に示されているが、他の2つの壁は図面の目的上省略されている。本実施例において、側壁136および138は(および図示されていない他の側壁も同様に)、鏡反射ダイアモンド形アルミニウム表面を含むが、これらは、選択的吸収水冷窓(以下により詳細に記述する)を含む上部および下部壁132および134と共に動作し、選択された波長における放射吸収領域として効果的に機能する。

【0037】

本実施例において、チャンバ130はさらに、それぞれの空洞を有する内部壁140を含み、空洞にはワークピース106および参照ピース142が支えられている。本実施例において、ワークピースは空洞の中で複数の水晶ピン(図示されていない)によって支えられている。望ましい場合、水晶ピンは、ワークピースを支えるために、サポート・システム(図示されていない、本発明には無関係である)と共に提供されてもよい。この方法は、本願とほぼ同時に出願された、“ワークピースの支持およびワークピースの熱処理のための方法およびシステム”と題する、発明者カム、セムペール、カルジェルシック、スチュアート、バンバルビック、およびルドルフによる、所有者共通の米国仮特許出願に記載されている方法のようなものである。

【0038】

内部壁140は、特定の応用により、放射吸収性あるいは反射性であってもよく、反射表面はよりエネルギ効率がよいが、放射吸収表面はより均一な加熱を実現する結果となる。あるいは、これらの両極端の間の妥協として、例えば、陽極酸化アルミニウムのような、部分的に反射性があり部分的に吸収性の表面のような壁を備えてもよい。同様に、望ましい場合、チャンバ130の複数の反射表面を、全面的なあるいは部分的な放射吸収表面に置き換えてもよい。チャンバの全ての表面は、冷却システム144を介して冷却されることが望ましく、冷却システム144は本実施例においては、循環水冷システムを含む。

【0039】

本実施例において、参照ピース142は、小さいダイアモンド形鏡反射アルミニウム鏡である。あるいは、参照ピースは、ウェハ120の材料と類似するシリコン半導体材料からできていてもよいが、この場合、参照ピース142は比較的均質であることが望ましく、装置側を含まない。あるいは、他の型の参照ピースを代わりに使用してもよい。

【0040】

本実施例において、システム100はさらに、ウェハ120を予熱するための予熱装置150を含む。本実施例において、予熱装置150は、チャンバ130の底部壁134の下に置かれた、高輝度アーク灯152および反射体システム154を含む。本実施例において、底部壁134は効果的にフィルタを含み、予熱装置150のアーク灯152および反射体システム154は、そのフィルタを通してウェハ120を加熱するための電磁放射を放出するように動作することができる。特に、本実施例において、底部壁134は水冷窓156を含む。さらに特に、本実施例において、水冷窓156は、その間の冷却チャネルを画定する2つの並行な間隔の空いた水晶枠を含み、この冷却チャネルを通して水が冷却システム144によって送り込まれる。

【0041】

水は、1450nmにおける赤外線放射を吸収する傾向にあり、水晶もまたより長い波長の赤外線を吸収する傾向にあるので、水冷窓156は、2つの主な目的を果たす。第1に、水冷窓はフィルタとして機能し、予熱装置によって生成された照射スペクトルから、診断波長における全ての放射を除去する。本実施例では、診断波長は1450nmである。言い換えると、水冷窓は、予熱装置によって生成された放射スペクトルを(あるいはワークピースによるそれらのどんな反射も)、診断波長における放射を検出するシステム100における全ての測定装置にとって効果的に見えなくする。第2に、水冷窓は、ウェハ120が熱くなるにつれ熱的に放射する赤外線放射を吸収し、それにより、このような放射がウェハ120に反射して返され、そこで不適当な時間に、例えば冷却段階の間に、望ましくない(また均一でない)加熱を起こすことを防ぐ。(実際において、1450nm診断波長においてウェハ120によって熱的に放射される放射の少量(例えば3%)が、上部枠を通過し水晶枠の間に画定された水冷チャネルにおいて吸収されるのではなく、偶然窓の上部水晶枠によってウェハに反射して返されることが見出されている。この後記の効果は、チャンバ・リターンと称され、望ましい場合、システム100に使用されている多様な測定装置の目盛調整において考慮されてもよい。)

【0042】

本実施例において、システム100はさらに、診断照明源160および放射検出器を含む複数の付加的測定装置を含む。特に、本実施例において、放射検出器は第2の測定装置116を含み、第2の測定装置116は本実施例においては、高速ラジオメータ164を含む。同様に、放射検出器はさらに、他の測定装置117を含み、これは本実施例においてはイメージング装置162を含む。一般に本実施例において、診断照明源160およびイメージング装置162は、ワークピース106の第2の表面118および参照ピース142のイメージを獲得し、ワークピースの半球反射率を決定するために使用され、高速ラジオメータ164は、ワークピースからの熱放射を測定するために使用される。熱放射および半球反射率の測定は、以下により詳細に説明するように、ワークピースの第2の表面118の温度を生成するために組み合わせてもよい。

【0043】

本実施例において、参照ピース142は、ワークピース106の面に対して僅かに傾いており、診断照明源160およびイメージング装置162は、参照ピースおよびワークピースの双方が診断照明源からの投射照射を、イメージング装置162に向けて、最大反射強度の角度において反射するように、角度がつけられている。望ましい場合、診断照明源160、イメージング装置162およびラジオメータ164は、ウェハ120の中央領域170に対して等しい角度に置いてもよい。このような構成により、ワークピース106の第2の表面118が等方性に広がっていない(ランベルシャン(Lambertian))、本実施例のような実施例において、測定エラーを少なくすることができる。あるいは装置160、162および164は異なる角度に置いてもよいが、ワークピースがその中央においてワークピースの垂直面について放射状に対称ではない任意の実施例において、測定誤差を増やすことになる。本実施例において、装置160、162および164は全て、水冷窓156が診断照明源160によって生成された照明放射をろ波しないように、そして、イメージング装置162あるいは高速ラジオメータ164によって受け取られた放射をろ波しないように、水冷窓156を迂回するように置かれている。

【0044】

本実施例において、システム100はさらに、ワークピース106の第1の表面104をその上の照射フラッシュ投射にさらすよう動作可能な照射システム180を含む。特に、本実施例において、照射システム180は、チャンバ130の上部壁132のすぐ上に置かれた閃光灯182および反射体システム184を含む。あるいは、望ましい場合複数の閃光灯を使用してもよく、あるいは、他の適する型の照射装置を閃光灯の代わりに使用してもよい。本実施例において、上部壁132は、上記の水冷窓156に類似する水冷窓186を含み、これは、閃光灯182によって生成された放射スペクトルから1450nmの診断波長における放射を除去し、この波長におけるウェハからの熱放射を吸収するためのフィルタとして機能する。本実施例において、照射システム180はさらに、照射フラッシュを生成するために閃光灯182に電力を供給するための、電力制御システム188を含む。

【0045】

本実施例において、ウェハ120をチェンバ130に挿入する前に、ウェハの装置側122はイオン打ち込み処理を受ける。イオン打ち込み処理により、ウェハの装置側の表面領域に不純原子つまりドーパントが導入される。イオン打ち込み処理は、ウェハの表面領域の結晶格子構造を損傷し、打ち込まれたドーパント原子を、それらが電気的に不活性である格子間の場所に残す。ドーパント原子を格子の内の代わりの場所に移動させそれらを電気的に活性化するため、そして、イオン打ち込みの間に起こる結晶格子構造への損傷を修復するために、高温に加熱することによって、ウェハの装置側の表面領域をアニールする必要がある。

【0046】

本実施例において、このようなアニーリングは、上記の所有者共通のPCT公開番号第WO02/47143号(特許文献1)および第WO02/47123号(特許文献2)に開示されているような方法に従って実行される。例えば、このアニーリング方法の第1段階は、ウェハ全体が中間温度に比較的均一に加熱されるように、ウェハを通しての熱伝導時間より遅い率において、ウェハを中間温度に予熱することを含んでもよい。本実施例において、この予熱段階は、ウェハの裏側つまり基板側124をアーク灯152で照射し、ウェハを毎秒100℃から毎秒400℃のようなランプ率において、例えば500℃から1100℃の中間温度に加熱することによって達成される。予熱段階に続いて、ウェハの表側つまり装置側122が、ウェハの表側の表面領域のみが最終アニーリング温度にまで加熱され、ウェハの大部分が比較的により低い中間温度近くの温度に保たれるように、ウェハを通しての熱伝導時間よりもかなり速い率で、さらにより高いアニーリング温度に急速に加熱される。本実施例において、この第2の段階は、表側表面を、比較的短い持続時間の間、例えば1ミリ秒のオーダの間、照射システム180からの強力なフラッシュにさらすことによって達成される。ウェハのより冷たい大部分は、それから表側表面の急速冷却を容易にするためのヒート・シンクとして機能する。

【0047】

このようなウェハの適当な熱処理を保証し、チャンバ130内で連続して処理される同様のウェハの一貫した熱処理を達成するために、第2段階の間、つまり高速照射フラッシュの間、ここにより詳細に説明するように、リアルタイムで装置側の温度を監視することが望ましい。ある場合において、照射システム180の物理的パラメータが時間と共に変化する傾向にある場合、熱処理の一貫性は、このようなリアルタイムの装置側温度の値を使用して、照射フラッシュが発生している間照射フラッシュの電力を制御することによって、向上させることができる。従って、本実施例において、少なくとも1つのプロセッサ回路は、以下により詳細に説明するように、ワークピース106の第1の表面104の現在の温度に応答して照射フラッシュの電力を制御するよう構成されている。

【0048】

基板側予熱装置

本実施例において、アーク灯152は、カナダ、ブリティッシュコロンビア州、バンクーバのボルテク・インダストリス社製造の、500kW二重水壁アルゴン・プラズマ・アーク灯である。このようなアーク灯の1例は、所有者共通の特許協力条約出願公開番号第WO01/54166号(特許文献4)に開示され、この出願は参照によりここに取り入れられる。このようなアーク灯は、上記のPCT公開出願に記載されているように、タングステン線条電球源と比較して、半導体アニーリングに対する多数の利点を提供する。より大きく温度が上昇するにつれ、1つのアーク灯152に代えて複数のアーク灯を使用してもよい。あるいは、例えば、閃光灯およびタングステン線条電球源、あるいはこのような電球の列をも含む他の型の予熱装置を代わりに使用してもよい。

【0049】

診断照明源

本実施例において、診断照明源160は、ウェハ120および参照ピース142を照らすために、1450nmの診断波長における診断フラッシュを生成するよう動作する。このことを達成するために、診断照明源160は、アーク灯190を閃光灯として機能させるためのパルス放電電力供給装置(図示されていない)を有する短アーク・キセノン・アーク灯190、および不整列光ファイバ束192を含む。光ファイバ束192は、チャンバ130の底部壁134の水冷窓156を迂回している。アーク灯190からの放射は、フィルタ水冷窓156を迂回して、不整列光ファイバ束192を通って溝を通される。従って、測定の目的のために必要とされる時はいつでも、診断波長における放射は、ウェハ120の基板側124および参照ピース142を、診断波長における診断フラッシュで照らすことができる。あるいは、しかし、このような診断フラッシュを生成するための任意の他の適当な構成を代わりに使用してもよい。例えば、連続する照明源、例えば1つあるいは複数のタングステン線条電球を、ウェハおよび参照ピースを照らすために高速で開閉するよう動作可能な機械的シャッタ(図示されていない)と共に使用してもよい。この場合、シャッタは、放射吸収性であり冷却されていることが望ましい。さらなる説明的例示として、1450nmの診断波長において放射している、1つあるいは複数のフォトダイオードあるいはレーザ・ダイオードを、アーク灯190の代わりに使用してもよい。

【0050】

イメージング装置

一般に、本実施例において、測定装置117、特にイメージング装置162は、少なくとも1つのプロセッサ回路と通信し、少なくとも1つのプロセッサ回路は、ワークピース106の第2の表面118の半球反射率を測定するために、イメージング装置と共に動作するよう構成されている。特に、本実施例において、イメージング装置162は、第2の表面118によって反射される放射を受け取るよう構成されている放射検出器として機能し、この検出器は、第2の表面をシステムの他の装置、例えば高速ラジオメータ164および診断照明源160の視野から遮るのを避けるために、第2の表面から十分に離れて置かれている。このことを達成するために、本実施例において、イメージング装置は、第2の表面118の中心から少なくともワークピース106の最大寸法の2分の1分、離れて置かれている。イメージング装置は、第2の表面の方向反射率を測定するよう構成され、少なくとも1つのプロセッサ回路は、以下により詳細に説明するように、方向反射率に散乱補正を適用して半球反射率を得るよう構成されている。従って、イメージング装置162は、通常、測定される対象、例えば集積半球、に極近接して置かなければならない、半球反射率を測定するための従来の装置に比べ利点が多い。

【0051】

本実施例において、イメージング装置162は、ワークピース106および参照ピース142の双方のイメージを生成するよう動作可能な赤外線カメラを含み、ワークピース106および参照ピース142は共に、イメージング装置162の視野内にある。本実施例において、赤外線カメラは、ダイオード・アレイ、特にフォトダイオード焦点面アレイを含む。さらに特に、本実施例において、赤外線カメラは、320x256画素、インジウムヒ化ガリウム(InGaAs)フォトダイオード・アレイを含み、このフォトダイオード・アレイは12ビット感度を有する。このカメラはまた、焦点を合わせる光学素子(図示されていない)を含み、さらに、カメラが、1450nmの診断波長およびそれを中心とする極狭い帯域(例えば、±15nm)をのみ感知するように、1450nmを中心とする狭帯域フィルタを含む。従って、本実施例において、イメージング装置162は、第2の表面上の加熱照射スペクトル投射が無視してよい強度を有する照明波長帯域における、ワークピースの第2の表面118の方向反射率を測定するよう構成されている。この点に関して、システム100は、加熱照射スペクトルから照明波長を除去するよう構成されたフィルタリング装置を効果的に含むことが思い出されるであろう。(特に、本実施例において、水冷窓はイメージング装置162が感知する1450±15nmの全診断波長帯域を遮るので、フィルタリング装置は、第2の表面118と加熱照射スペクトルの源、つまりアーク灯152との間に置かれた水冷窓156を含む。)また、他のイメージング装置、例えば、他の2次元あるいは1次元ダイオード・アレイ、あるいは電荷結合素子(CCD)を代わりに使用してもよい。

【0052】

図1および図2を参照すると、本実施例においてイメージング装置162は、ワークピース106および参照ピース142のイメージを表すデジタル・データをRSC112のプロセッサ回路110に通信するために、RTPシステム・コンピュータ(RSC)112のデジタル・フレーム・グラバ・カード200と通信している。あるいは、望ましい場合、イメージング装置は、RSC112から離れているがRSC112と通信している個別のプロセッサ回路と通信するよう置いてもよい。

【0053】

望ましい場合、ワークピース106の温度を測定するためにその半球反射率を決定するため、このようなデジタル・イメージ・データを使用するのに加えて、このようなイメージ・データは、ワークピース106の第2の表面118のリアルタイム2次元温度マップを作成するのにも使用することができる。これらの温度マップは、全熱処理の間のワークピースの加熱の均一性を決定するのに有用である。空間的に分解された温度マップは、例えば上記の所有者共通の米国特許第6,303,411号(特許文献3)により詳細に記述されている。

【0054】

本実施例において、イメージング装置162および診断照明源160は、同期モジュール202とも通信している。

【0055】

同期モジュール

図1および図2を参照すると、本実施例において、同期モジュール202は、イメージング装置162が、診断フラッシュによって照射された時の(望ましい場合、診断フラッシュに先立ちおよび/あるいはそれに続いても同様に)ワークピース106および参照ピース142のイメージを作成することができるように、イメージング装置162と診断照明源160の同期をとるのに使用される。

【0056】

このことを達成するために、同期モジュール202は、イメージング装置162からビデオ・フレーム同期信号を受信し、それに応答して、望ましい時に診断照明源160を起動するために、調整可能な遅延を伴うパルス信号を生成する。望ましい場合、例えば、複合アナログ・ビデオ、標準TTLビデオおよびLVDS差動デジタル・ビデオのような、異なる型のビデオ・フレーム同期信号を選択することができる。

【0057】

イメージング装置162からのビデオ・フレーム同期信号に応答して診断照明源160を起動するため、調整可能に遅らせたパルス信号を生成するために、同期モジュール202は内部時計204を含む。本実施例において内部時計204は、48MHz時計であり、1マイクロ秒解像度の、0から99,999マイクロ秒の範囲の調整可能な遅延と、40ナノ秒よりよい遅延正確度を有する“オン”および“オフ”遅延信号を生成することができる。本実施例において、同期モジュール202は、診断照明源がワークピースおよび参照ピースをその最高強度において照らしている時に、イメージング装置162がワークピースおよび参照ピースからの反射放射を獲得することを保証するため、イメージング装置162の集積期間の開始の直前に診断照明源160を起動するための“オン”パルス信号を生成し、これにより、結果としてのデジタル反射率イメージの信号対雑音比を最大にする。

【0058】

RTPシステム・コンピュータ(RSC)

図1および図2を参照すると、RTPシステム・コンピュータ(RSC)は、図2における112においてより詳細に示されている。本実施例において、RSCはプロセッサ回路110を含み、プロセッサ回路110は本実施例において、マイクロプロセッサ210を含む。さらに一般的には、しかし、本明細書において、用語“プロセッサ回路”は、ここに記述される機能を実行することのできる任意の型の装置あるいは装置の組合せを広く含み、他の型のマイクロプロセッサ、マイクロコントローラ、他の集積回路、他の型の回路あるいは回路の組合せ、論理ゲートあるいはゲートアレイ、あるいは、例えば単一の、あるいは、例えば、同じ場所に置かれたあるいは互いに離れた他の同様の装置と組み合わせた任意の種類のプログラム可能な装置を、(制限無く)含む。付加的な型のプロセッサ回路は、本明細書を読むにあたりこの分野の技術者には明らかであろう。そして、任意のこのような他の型のプロセッサ回路の代用は、ここに付随する請求項によって定義される本発明の範囲から逸脱するものとはみなされない。

【0059】

本実施例において、マイクロプロセッサ210は記憶装置220と通信し、記憶装置220は本実施例においてハード・ディスク・ドライブを含む。記憶装置220は、標準比ルーチン222、半球反射率ルーチン224、温度監視および制御ルーチン226、およびネットワーク同期アルゴリズム228を含む、ここに記述される多様な機能を実行するようマイクロプロセッサ210を構成あるいはプログラムする複数のルーチンを記憶するために使用される。一般に、ネットワーク同期アルゴリズム228は、RSC112とシステム100の多様な他の装置との間のネットワーク通信を調整し、非決定的待ち時間が50マイクロ秒より小さくなるよう保証するために、プロセッサ回路110によって使用される。残りのルーチンは、以下により詳細に説明される。

【0060】

本実施例において、記憶装置220はまた、マイクロプロセッサ210によって受信あるいは使用される多様な型のデータを記憶するために使用される。特に、本実施例において記憶装置220は、イメージング装置162から受信したワークピース106および参照ピース142のイメージを表すデジタル・データを記憶するためのイメージ・フレーム記憶242、高速ラジオメータ164から受信したワークピース温度値を記憶するための温度履歴記憶244、および第1の表面の温度とは異なる第2の表面118の温度およびワークピースの温度履歴に応答してワークピース106の第1の表面104の温度を識別するためにマイクロプロセッサ210によって使用される参照用テーブルを記憶するための参照用テーブル記憶246を含む。

【0061】

本実施例において、マイクロプロセッサ210はまた、メモリ装置260と通信し、メモリ装置260は本実施例においては、ランダム・アクセス・メモリ(RAM)を含む。メモリ装置260は、記憶装置220に記憶された多様なルーチンを実行する際にマイクロプロセッサによって識別あるいは使用される多様な物理的特性を表す値を記憶するために、マイクロプロセッサ210によって使用される。特に、本実施例においてこのようなルーチンは、RAM内に、標準反射性レジスタ264、標準比レジスタ266、ワークピース比レジスタ270、方向反射率レジスタ272、散乱値レジスタ274、散乱補正レジスタ276、半球反射率レジスタ278、基板温度レジスタ280、ランプ率レジスタ282、および装置側温度レジスタ284を含む複数のレジスタを定義するよう、マイクロプロセッサ210に指示する。これらのレジスタは以下により詳細に説明される。

【0062】

本実施例において、マイクロプロセッサ210は、イメージング装置162によって作成されたワークピース106および参照ピース142の赤外線イメージを表すデジタル・データを受信するために、デジタル・フレーム・グラバ・カード200と通信している。

【0063】

本実施例のマイクロプロセッサ210はさらに、高速ラジオメータ164、測定装置102、照射システム180、予熱装置150、例えばキーボードおよび/あるいはマウスのようなユーザ入力装置(図示されていない)、および、診断照明源160およびイメージング装置162を制御するための同期モジュール202を含む、図1に示されるシステム100の多様な装置と通信するために、入出力(I/O)インタフェース290と通信している。本実施例において、入出力インタフェース290は、光ファイバ・ネットワーク292を介してこれらの装置の少なくともいくつか(例えば、高速ラジオメータ164および測定装置102)と通信するために、光電変換器を含む。この点に関して、このような光学通信により、大きな電流から生じる電磁妨害および電気雑音、および、予熱装置150および照射システム180によって要求される突然の放電によって起こされる問題が避けられることが理解されるであろう。

【0064】

高速ラジオメータ

図1および図3を参照すると、測定装置116、特に高速ラジオメータが、図3における164において概略的に示されている。一般に、本実施例において、高速ラジオメータ164は、1450nmの診断波長においてワークピース106の第2の表面118によって熱的に放射される電磁放射を受け取り、ワークピースの第2の表面の温度を表す、対応する放射率補償温度値を作成する。

【0065】

このことを達成するために、本実施例において、高速ラジオメータ164は、診断波長ではない波長を遮るために、1450nmの診断波長を中心とする狭帯域フィルタ302を含む。高速ラジオメータはさらに、ワークピースの第2の表面118の中央領域170から放射される電磁放射をフォトダイオード306の能動素子の上に集中させるために、光学スタック304を含む。フォトダイオード306は本実施例において、高速、低雑音のインジウムヒ化ガリウムPINフォトダイオードを含む。本実施例において、中央領域170は、ウェハ120の基板側124の中央における直径約2cmの領域を含む。

【0066】

フォトダイオード306は増幅器308と通信し、増幅器308は本実施例において、約2.5kHzの3dB電気帯域幅を有する差動トランスインピーダンス増幅器を含む。増幅器308は、フォトダイオードからの出力信号を調整して増幅し、増幅した信号をアナログ−デジタル(A/D)変換器310に供給する。本実施例において、A/D変換器310は、25kHzのオーバ・サンプリングレートにおいて、増幅されたフォトダイオード信号の20ビットのサンプルを作成する。

【0067】

A/D変換器310は、高速ラジオメータ164のプロセッサ回路114と通信している。プロセッサ回路114は、第1および第2の記憶装置と通信し、第1および第2の記憶装置は本実施例において、プログラム・メモリ314および作業メモリ316を含む。プログラム・メモリは、基板温度ルーチン318を含む多様な機能を実行するようにプロセッサ回路114を構成する、命令コードあるいはルーチンを記憶する。基板温度ルーチン318は、以下により詳細に説明するように、ウェハ120の基板側124の温度を識別するようプロセッサ回路114に指示する。基板温度ルーチン318は、作業メモリ316において、半球反射率レジスタ320および基板温度レジスタ322を含む複数のレジスタを定義するよう、プロセッサ回路114に指示する。プログラム・メモリ314は、任意の適当な型のメモリ装置を含んでもよいが、例えば、ROM、EPROM、EEPROMあるいはFLASHメモリのような不揮発性メモリであることが望ましい。同様に、作業メモリ316は、例えばRAMのような、任意の適当な型のメモリ装置を含んでもよい。

【0068】

プロセッサ回路114は、図1に示されるRSC112のプロセッサ回路110と通信するために、入出力(I/O)インタフェース330と通信している。本実施例において、I/Oインタフェース330は、光ファイバ・ネットワーク292を介してRSCと通信するために、光電変換器を含む。以下に説明するように、本実施例において高速ラジオメータ164は、ウェハ120の基板側124の温度を毎ミリ秒効果的に測定し、1kHzの率において、更新された基板温度値をRSCに供給する。高速ラジオメータ164はまた、RSCから更新された半球反射率値を周期的に受信し、この半球反射率値を基板側熱放射強度値と組み合わせて、基板温度値を作成する。

【0069】

装置側照射システム

再び図1を参照すると、一般に、照射システム180は、ウェハ120の装置側122を照射するよう動作可能である。測定装置102および少なくとも1つのプロセッサ回路は、装置側が照射システム180によって照射されている間に、現在の強度を測定し装置側122の現在の温度を識別するよう構成されている。

【0070】

本実施例において、照射システム180は、図1に示される、閃光灯182(あるいは、望ましい場合複数のこのような閃光灯)および反射体システム184を含む。特に、本実施例において閃光灯182は、上記の所有者共通の特許協力条約、出願公開番号第WO01/54166号(特許文献4)に開示されているものに類似する高輝度アーク灯を含む。

【0071】

本実施例において、照射システム180は、装置側122をウェハ120の熱伝導時間より短い持続時間を有する照射フラッシュにさらすよう動作可能である。本実施例において、ウェハの熱伝導時間は、10から15msのオーダである。従って、本実施例において、照射システム180は、10ミリ秒のオーダあるいはそれ以下の持続時間を有するように照射フラッシュを生成するよう動作可能である。特に、本実施例において、照射システムは、1ミリ秒のオーダの持続時間を有するように照射フラッシュを生成するよう動作可能である。

【0072】

このことを達成するために、本実施例において、照射システム180はさらに図1に示される電力制御システム188を含む。特に、本実施例において電力制御システム188は、電力供給システムとして機能し、パルス放電装置を含む。パルス放電装置は、予め充電され、それから、閃光灯182に入力電力の“スパイク”を供給し望ましい照射フラッシュを生成するために、突然放電されてもよい。さらに特に、本実施例において、パルス放電装置は、ドイツ、ハンブルグのラップ・オプトエレクトロニック社製造の、例えば1ミリ秒の放電時間のような約0.5から5msの範囲の放電時間内で60kJまでのパルスを生成するよう動作可能な、電力供給モデル番号VT−20パルス放電装置を含む。このような放電に応答して、閃光灯182は、持続時間が0.5から5msの範囲内で電力出力が4から6MWの電磁放射の加熱フラッシュを生成するよう動作可能である。あるいは、例えば300kJを放電するよう動作可能な、より大きな電力供給を代わりに使用してもよい。さらに一般的には、望ましい場合には照射システム180に代えて、他の加熱装置を使用してもよい。

【0073】

本実施例において、電力制御システム188は、以下に説明するように、パルス放電のフィードバック制御のために、パルス放電装置と閃光灯182との間に置かれた電力制御回路を含む。

【0074】

超高速ラジオメータ

図1および図4を参照すると、測定装置が図4の102において概略的に示されている。本実施例において、測定装置102は、超高速ラジオメータ400を含む。一般に、超高速ラジオメータは、ワークピース106の第1の表面104から熱的に放射される放射の現在の強度を測定するよう構成された測定装置として機能する。超高速ラジオメータはまた、ここにより詳細に説明されるように、測定装置と通信し、現在の強度および第1の表面104の少なくとも1つの先の熱特性に応答して第1の表面104の現在の温度を識別するよう構成された、プロセッサ回路を含む。特に、本実施例において、超高速ラジオメータ400は、照射システム180によって生成された高速照射フラッシュの間にウェハ120の装置側122の温度を識別するために、少なくとも1つのプロセッサ回路と共に動作するよう構成されている。このようなフラッシュは、例えば1ミリ秒のオーダの持続時間を有してもよく、装置側の温度を、例えばセ氏数百度上昇させてもよい。従って、超高速ラジオメータ400は、広い動的範囲および超高速時間応答を有するよう設計されている。

【0075】

図1、図3および図4を参照すると、本実施例において超高速ラジオメータ400は、図3に示される高速ラジオメータ164にいくつかの点において(しかし全ての点ではなく)類似している。従って、超高速ラジオメータ400は、本実施例においては高速ラジオメータの対応する構成要素302、304、および306に類似する、1450nm狭帯域フィルタ402、光学スタック404、および高速インジウムヒ化ガリウムPINフォトダイオード406を含む。しかし、本実施例においてフォトダイオード406は、フォトダイオード406の温度を20ミリケルビン内に制御するために、集積熱電冷却器408を含む。

【0076】

フォトダイオード406からの出力信号は、増幅器410に供給される。本実施例において、増幅器410は、500kHzの3dB電気帯域幅を有する、超低雑音で高速の差動トランスインピーダンス増幅器を含む。増幅器410は、フォトダイオード出力信号を調整して増幅し、増幅した信号をアナログ−デジタル(A/D)変換器412に供給する。1MHzのサンプリングレートにおいて、A/D変換器412は、増幅されたフォトダイオード信号の16ビットのサンプルを作成する。

【0077】

A/D変換器412は、超高速ラジオメータ400のプロセッサ回路108と通信している。プロセッサ回路108は第1および第2の記憶装置と通信し、第1および第2の記憶装置は、本実施例において、プログラム・メモリ416およびメモリ装置418を含む。プログラム・メモリ416は、リアルタイム装置側温度ルーチン420および動的目盛調整ルーチン422を含む多様な機能を実行するよう、プロセッサ回路108を構成するルーチンを記憶する。メモリ装置418において、リアルタイム装置側温度ルーチン420は、装置側熱放射強度記憶430、最初の装置側温度レジスタ432、最初の装置側熱強度レジスタ434、装置側温度レジスタ436、および装置側温度値記憶438を含む、複数のレジスタおよび/あるいは記憶を定義するようプロセッサ回路108に指示する。

【0078】

本実施例において、プロセッサ回路108は、内部参照装置450と通信している。本実施例において、内部参照装置は、熱的に制御され高度に安定していて、目盛調整および参照信号を作成するために使用される。動的目盛調整ルーチン422は、超高速ラジオメータの多様な電子構成要素において発生する可能性のある予測不能なドリフトを動的に補償するために、内部参照装置450から受信した目盛調整および参照信号に応答して、A/D変換器412から受信した16ビットのサンプルを調整するよう、プロセッサ回路108に指示する。

【0079】

本実施例において、プロセッサ回路108はさらに、RSC112のプロセッサ回路110および図1に示されるシステム100の他の構成要素と通信するために、入出力(I/O)インタフェース460と通信している。特に、本実施例においてプロセッサ回路108は、フラッシュの間にプロセッサ回路108によって得られたリアルタイム装置側温度値に応答し、照射システムによって生成された照射フラッシュの電力を制御することができるように、照射システム180の電力制御システム188と直接通信している。本実施例において、入出力インタフェース460は、光電変換器を含み、このような通信信号が光ファイバ・ネットワーク292を通して送受信されるようにし、これにより、フラッシュが一時的に近接する際に重大になるかもしれない、電磁妨害および電気雑音の有害な影響を防ぐことができる。

【0080】

本実施例において、超高速ラジオメータ400はさらに、このような妨害の超高速ラジオメータの多様な内部構成要素に対する影響を減少させるために、遮蔽470を含む。

【0081】

再び図1を参照すると、本実施例において、測定装置102特に超高速ラジオメータ400は、第1の表面上の照射スペクトル投射が無視してよい強度を有する波長帯域において、ワークピース106の第1の表面104からの熱放射の現在の強度を測定するよう構成されている。このことを達成するために、本実施例においてシステム100は、第1の表面上の照射スペクトル投射からこの波長帯域を除去するよう構成されたフィルタリング装置を、効果的に含む。特に、本実施例においてフィルタリング装置は、第1の表面104と本実施例において照射システム180である照射スペクトル源との間に置かれた水冷窓186を、含む。この点に関して、水冷窓186は、閃光灯182によって生成された放射の大部分をウェハ120の装置側122を加熱するために装置側に伝導し、一方それと同時に1450nmの診断波長における放射を吸収するよう機能することが思い出されるであろう。

【0082】

逆に、1450nm狭帯域フィルタ402の効果により、超高速ラジオメータは、1450nmの直近における放射にのみ応答する。従って、超高速ラジオメータは、装置側122からの熱放射のみ検出し、照射システムによって生成され、装置側によって反射されたいかなる放射も検出しない。水冷窓186はまた、装置側122によって熱的に放射された波長における放射の大部分を吸収するよう機能し(通常1400nm以上)、これにより、このような波長がウェハに反射して返されることを防ぐ。波長がウェハに反射して返されると、冷却が望ましい不適当な時に、装置側の望ましくない不均一な加熱が引き起こされる傾向がある。(超高速ラジオメータは、しかし、少量の“チャンバ・リターン”を検出するかもしれない。つまり、診断波長において装置側によって熱的に放射された放射の少ないパーセンテージが、窓186の底部水晶枠によって反射されて装置側に返され、装置側はこのような反射された熱放射の僅かな部分をラジオメータに再び反射するかもしれない。チャンバ・リターンは、望ましい場合には、動的目盛調整ルーチン422の実行において考慮してもよい。)

【0083】

動作

標準比ルーチン

図1、図2、および図5を参照すると、標準比ルーチンが図5における222において示されている。一般に、標準比ルーチン222は、RSC112のプロセッサ回路110を、RATIOSTD値を計算するよう構成する。この値は以後、ウェハ120の基板側124の半球反射率を識別するために、半球反射率ルーチン224の間にプロセッサ回路110によって使用される。

【0084】

標準比ルーチンの実行に先立ち、ウェハ120はチャンバ130から取り除かれ、既知の反射性RSTDを有する標準と置き換えられる。従って、この最初の測定のためにワークピース106は、半導体ウェハではなく標準を含む。本実施例において、標準はアルミニウム・ウェハであるが、既知の反射性を有する任意の適する標準を代わりに使用してもよい。一旦標準がチャンバ130内に置かれると、標準比ルーチンを実行してもよい。

【0085】

標準比ルーチン222は、望ましい値RATIOSTDを識別し記憶するようプロセッサ回路110を構成する命令コードの多様なブロックを含む。標準比ルーチン222は、コードの第1のブロック500から開始し、第1のブロック500は、標準および参照ピース142の照らされたイメージを効果的に得るよう、プロセッサ回路110に指示する。このことを達成するためにブロック500は、図2に示される同期モジュール202に信号を送るようプロセッサ回路110に指示し、この信号に応答して同期モジュールは、上記のようにイメージング装置162からのビデオ同期信号を受信する。同期モジュールは、イメージング装置がワークピース106(この場合、標準)、および参照ピース142が診断照明フラッシュにその最大強度で照らされている間にこれらのイメージを獲得するように、イメージング装置162の集積期間の開始の直前に診断照明源160を起動するよう電気パルス信号を生成する。イメージング装置162は、標準および参照ピースの獲得したイメージを表す信号を、デジタル・フレーム・グラバ・カード200に送信する。プロセッサ回路110は、フレーム・グラバ・カードから、獲得されたイメージを表すデータを受信し、受信したデータを記憶装置220内のイメージ・フレーム記憶242に記憶する。

【0086】

ブロック510は、値RATIOSTDを計算するようプロセッサ回路110に指示する。この点に関して、参照ピース上の診断フラッシュ投射の強度がI0である場合、ワークピース106上の診断フラッシュ投射の強度はαI0であり、αはシステム100のジオメトリによって決定される定数であることが理解されるであろう。従って、参照ピース142は、強度I0RREFで診断フラッシュを反射する。ここでRREFは参照ピースの反射率である。同様に、この場合標準であるワークピース106は、強度αI0RSTDで診断フラッシュを反射する。イメージング装置162によって生成され、特に、ワークピース106の中央領域170に対応するインジウムヒ化ガリウム・フォトダイオード・アレイの個々のフォトダイオードによって、および参照ピース142に対応するフォトダイオードによって、生成され(あるいは、フォトダイオード・アレイの代わりにCCDが使用される場合、対応する画素によって生成され)、上記のブロック500においてイメージ・フレーム記憶242に記憶されたデータ値は、ワークピース(この場合、標準)によって反射された強度の参照ピースによって反射された強度に対する比、つまりRATIOSTD=αI0RSTD/I0RREF=αRSTD/RREFを計算し記憶するために使用される。ブロック510はそれから、メモリ装置260内の標準比レジスタ266に、この結果の値RATIOSTDを記憶するようプロセッサ回路110に指示する。標準比ルーチンはそれから終了する。

【0087】

上記のRATIOSTDの計算は一度計算されると、システム100の物理的パラメータが変化しない限り(例えば、照明源に埃がついた場合)、通常、同様なウェハに適用される所定の組の熱サイクルのために再計算する必要はない。RATIOSTDを再計算すべきかどうかを決定するために、“目盛調整ウェハ”あるいは“診断ウェハ”(例えば、何の素子も有せず均一なドーパント集中を有する半導体ウェハ)を、システム100において周期的に熱サイクルし、結果としてのドーパント活動を(例えば、ウェハのシート抵抗を測定することによって)測定してもよい。あるいは、例えば、ウェハのイメージの動き、あるいは先のサイクルと比較して1つのサイクルにおける温度測定における急激な変化のような他の要因により、RATIOSTDの再計算が必要となるかもしれない。

【0088】

温度監視および制御ルーチン

残りのルーチンは、少なくともいくつかのウェハ反射率測定から、直接あるいは間接的に得られた情報を使用する。このような反射率測定が多くの目的に対して信頼できるように正確であるためには、ウェハ120は約700℃より低い温度において1450nm診断波長に対して十分に不伝導ではないので、残りのルーチンは、熱サイクルが進行している状況においてのみ記述される。この状況でウェハは、このような測定が診断波長において正確に行われるためにウェハが十分に不伝導な閾値温度に達しているか閾値温度を超えている。あるいは、望ましい場合、ウェハ反射率測定はより短い波長において獲得してもよく、また望ましい場合、低温測定のために予測してもよい。

【0089】

図1、図2、および図6を参照すると、温度監視および制御ルーチンが図6の226において示されている。一般に温度監視および制御ルーチン226は、ウェハ120の基板側124を照射してウェハの熱伝導時間と比較して遅いランプ率においてウェハを望ましい中間温度に予熱装置150を予熱し、制御するように(任意の説明的例示として、このようなランプ・サイクルは、ウェハを、室温から800℃の中間温度に250℃/秒のランプ率において加熱してもよい)、RSC112のプロセッサ回路110を構成する。中間温度に達すると、温度監視および制御ルーチンは、フラッシュ・サイクルを開始し、ウェハの熱伝導時間よりかなり速い率においてウェハ120の装置側122を望ましいアニーリング温度に加熱するよう照射システム180を制御するように、プロセッサ回路に指示する。(さらなる任意の説明的例示として、装置側は、ウェハの大部分が中間温度に近い温度に保たれる一方、装置側を1300℃の温度に加熱するために1ミリ秒のフラッシュにさらされてもよい。)一旦フラッシュ・サイクルが開始されると、フラッシュ・サイクルの残りの処理は、リアルタイム装置側温度ルーチン420の指示の下に超高速ラジオメータ400によって直接制御される。

【0090】

温度監視および制御ルーチン226は、コードの第1のブロック600から始まり、第1のブロック600は、予熱装置150、特にアーク灯152を制御して、望ましいランプ率におけるワークピース106の予熱を開始させるよう、プロセッサ回路110に指示する。通常、シリコン半導体ウェハに対して、望ましいランプ率は100℃/秒から400℃/秒の範囲内であるが、望ましい場合にはこの範囲外の他のランプ率を代わりに使用してもよい。本実施例において、シリコンは約700℃より低い場合に1450nm放射に対して不伝導ではないという事実により、既定の量のエネルギをアーク灯152に供給することから生じると期待される予測ウェハ温度に基づき、最初は開ループ温度サイクルとして予熱サイクルが開始される。

【0091】

ブロック602はそれから、ワークピース106の予測温度が予め定義された閾値温度に達したかどうか決定するよう、プロセッサ回路110に指示する。本実施例において、ワークピースは、半導体ウェハ120であり、予め定義された温度は約600℃であり、この温度より高い場合、ウェハは、1450nm診断波長に対してまだ完全に不伝導ではないけれども、温度測定および制御ルーチンによって使用される適当な信号を提供するには十分不伝導である。(ウェハ温度が700℃を超えて上昇するにつれ、ウェハは診断波長に対して完全に不伝導になり、これにより、システムの正確度が向上する。)

【0092】

ブロック602において閾値温度に到達したと予測された場合、ブロック604は、ウェハの半球反射率を周期的に識別するために、半球反射率ルーチン224(以下に図7に関してより詳細に説明する)の実行を開始するようプロセッサ回路110に指示する。ウェハの半球反射率は、次に、ウェハの放射率補償温度測定を作成するために高速ラジオメータ164によって使用することができる。

【0093】

ブロック606は、それから、連続する各時間においてワークピース106の第2の表面118(本実施例においては、ウェハ120の基板側124)の温度の連続する値を表す高速ラジオメータ164からの温度値を、連続的に受信し記憶し始めるよう、プロセッサ回路110に指示する。このような各温度値は、以下に図8に関してより詳細に説明するように、高速ラジオメータ164のプロセッサ回路114によって作成される。ブロック606は、このような各受信された基板温度値を、現在時間と共にデータ・ペア(TSUBSTRATE,t)として、ウェハの温度履歴レコードを効果的に生成するために温度履歴記憶244に記憶するよう、プロセッサ回路110に指示する。ブロック606は、図示しやすくするために命令コードの単一のブロックとして図6に示されているが、本実施例において、ブロック606は、予熱サイクル、後続のフラッシュ・サイクル、およびその後の放射性冷却段階の間を通して、このような基板温度値を受信し記憶するよう、プロセッサ回路に指示し続ける。

【0094】

ブロック608はそれから、閉ループ予熱サイクルに切り替えるようプロセッサ回路110に指示する。特に、ブロック608は、高速ラジオメータから受信した基板温度値と熱サイクルにおける各対応する時点に対する予測されたあるいは望ましい基板温度との比較を開始し、望ましいあるいは予測された温度からの実際の(測定された)基板温度のどんな偏向をも最少にするあるいは排除するために、アーク灯152に供給される電力を増加あるいは減少させるよう、プロセッサ回路110に指示する。望ましい場合、閉ループ予熱サイクルは、例えば、上記の所有者共通の米国特許第6,303,411号に開示される方法のうち、いずれかのような空間的に分解された照射制御を含んでもよい。

【0095】

ブロック606および608が実行を続ける間、ブロック610は、最近の受信基板温度値をフラッシュ・サイクルが開始されるべき予め定義された中間温度と比較するよう、プロセッサ回路110に指示する。

【0096】

ブロック610において、中間温度に到達したと決定された場合にブロック612は、最近の受信基板温度値TSubstrate(t0)を基板温度レジスタ280に記憶するよう、プロセッサ回路110に指示する。(望ましい場合、対応する時間値t0もまた記憶してもよい。)ブロック612はそれから、ワークピース106の第1の表面104の熱特性、特に、照射フラッシュの開始直前のウェハ120の装置側122の温度を識別するよう、プロセッサ回路110に指示する。本実施例において、第1の表面104の温度は、第1の表面104の温度とは異なるワークピースの第2の表面118の温度に応答して、識別される。特に第1の表面104の温度は、第2の表面118の温度およびワークピース106の温度履歴に応答して、識別される。さらに特に、ブロック612は、第1の表面104の温度を識別するために、第2の表面118の温度および温度履歴を使用して、参照用テーブル記憶246における参照用テーブル・レコードをアドレス指定するよう、プロセッサ回路110に指示する。

【0097】