温度測定方法及び装置、熱処理装置及び熱処理方法

【課題】 本発明は、被処理体の温度を高精度に測定することができる温度測定方法、温度測定装置、熱処理装置及び熱処理方法を提供する。

【解決手段】 本発明の温度測定方法は、被測定体から放射される熱放射光から、所定領域の波長を有する当該熱放射光を選択する工程と、かかる選択工程において選択された所定領域の波長を有する熱放射光を用いて温度を算出する工程とを有する。

【解決手段】 本発明の温度測定方法は、被測定体から放射される熱放射光から、所定領域の波長を有する当該熱放射光を選択する工程と、かかる選択工程において選択された所定領域の波長を有する熱放射光を用いて温度を算出する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被測定体から放射される熱放射光によって当該被測定体の温度を非接触に被測定体の温度を測定する温度測定装置及び温度測定方法に関するものである。本発明は、例えば、単結晶基板、ガラス基板などの被処理体を加熱処理する熱処理装置の被処理体の温度を測定する温度測定装置及び方法に好適である。

【背景技術】

【0002】

一般に、半導体集積回路を製造するためには、半導体ウェハ等のシリコン基板に対して成膜処理、アニール処理、酸化拡散処理、スパッタ処理、エッチング処理、窒化処理等の各種の熱処理が複数回に亘って繰り返される。かかる技術において、被処理体の温度は処理の品質(例えば、成膜処理における膜厚など)に影響を与えるために正確に把握される必要がある。そこで、被処理体の温度を測定する温度測定装置が熱処理装置、例えば、熱CVD装置、アニール装置等に設けられている。

【0003】

温度測定装置は被測定体に対する温度の測定形式の違いから、典型的に、被測定体に直接接触させる接触式と被測定体から放射される熱線を計測する非接触式に大別される。熱伝対は廉価であるという理由からも接触式の温度測定装置として広く一般及び工業的に使用されている。しかし、熱伝対は被測定体に対して接触する必要があるため処理室内に設けられる必要があり、かかる処理室の汚染となりうるばかりでなく被処理体と接触させねばならないことから被処理体が熱電対を構成する金属によって汚染される恐れがある。しかし、接触式の熱伝対を被測定体から離間すれば、被処理体の正確な温度測定を行うことが不可能となる。また、熱伝対は処理空間内に存在し、処理ガスに触れ腐食し正確な温度測定をすることが出来ない等の理由から熱処理装置に適用することは困難であった。

【0004】

そこで、非接触式の温度測定装置である放射温度計が従来から提案されている。放射温度計は被処理体の裏面から放射される赤外線強度を検出し、その放射強度を以下の数式1に示す式に則って被処理体の放射率εを求めて温度換算することによって被処理体の温度を算出する。

【0005】

【数1】

【0006】

ここで、EBB(T)は温度Tの黒体からの放射強度、Em(T)は温度Tの被処理体から測定された放射強度、εは被処理体の放射率である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の放射温度計による温度測定では実際の被処理体の温度との誤差を含み、高品質な熱処理を行えないという問題があった。本発明者は、かかる問題の原因を鋭意検討した結果、放射温度計を使用した温度測定のこれらの誤差は迷光と呼ばれる測定に用いられる光以外の光、例えば加熱源からの放射光、が原因となっていることを発見した。特に、熱効率を高めるため被処理体周辺の部材の反射率を大きくしている枚葉式処理室では迷光による測定誤差の影響が大きい。しかし、この様な課題を解決する効果的な方法は存在せず、迷光による誤差を承知の上で温度放射計で温度を測定するしか方法がなかった。

【0008】

そこで、このような課題を解決する新規かつ有用な温度測定方法及び装置、熱処理装置及び熱処理方法を提供することを本発明の概括的目的とする。

【0009】

より特定的には、被処理体の温度を高精度に測定することができる温度測定方法及び装置、熱処理装置及び方法を提供することを本発明の例示的目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の例示的一態様としての温度測定方法は、被測定体から放射される熱放射光から、所定領域の波長を有する前記熱放射光を選択する工程と、前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する。かかる温度測定方法は、被処理体より放射される放射光の所定領域の波長を有する熱放射光を選択する工程を有することで、高放射率を示す波長領域、即ちノイズの少ない波長領域から波長を選択し、かかる波長を有する熱放射光で温度を算出することが可能となる。従って、従来より高精度な温度測定を行うことが出来る。かかる所定領域の波長は、被測定体の放射率の高い波長領域を選択することが好ましい。例えば、被測定体が石英である場合、所定の波長領域は4.5乃至7.4μm又は9.0乃至19.0μmであり、被測定体がSiCである場合、所定の波長領域は4.3乃至10.5μm又は12.5乃至20.0μmであり、又、被測定体がAlNである場合、所定の波長領域は5.0乃至11.0μm及び17.0乃至25.0μmである。

【0011】

本発明の例示的一態様としての温度測定装置は、被測定体より放射される熱放射光を用いて温度を測定する温度測定装置であって、前記熱放射光の所定領域の波長を選択する選択部と、前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する。かかる温度測定装置は選択部が所定領域の波長を有する熱放射光を選択し、当該熱放射光を検出することで温度が測定可能である。かかる温度測定装置は上記の温度測定方法を達成可能であり、精度の良い温度測定をすることが出来る。また、前記熱放射光を除く全ての光を遮蔽可能で少なくとも前記被測定体の一部から構成される測定空間にて温度測定を行う。かかる温度測定装置は、被測定体を含む測定空間におてい別雰囲気を形成しかつ迷光を遮蔽することが可能となり、開放空間において測定するよりも迷光の影響を下げることができる。

【0012】

本発明の例示的一態様としての熱処理装置は、被処理体に所定の熱処理を行う処理室と、前記被処理体を加熱する加熱部と、前記被処理体の温度を測定する温度測定装置と、前記放射温度計により測定された前記被処理体の温度から前記加熱部の加熱力を制御する制御部とを有する熱処理装置であって、前記温度測定装置は、前記被処理体から放射される熱放射光の所定の波長領域に存在する波長を選択する選択部と、前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する。かかる熱処理装置は上述の温度測定方法を達成可能な温度測定装置を有し、同様な作用を奏する。よって、被測定体の温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。

【0013】

本発明の例示的一態様としての熱処理方法は、被処理体を熱源により加熱する工程と、前記被処理体の温度を温度測定装置により測定する工程と、前記放射温度計により測定された前記被処理体の温度から前記熱源の加熱力を制御する工程とを有する熱処理方法であって、前記測定工程は、前記被測定体から放射される熱放射光から所定領域の波長を有する前期熱放射光を選択する工程と、前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する。かかる熱処理方法も、上述の温度測定方法と同様の作用を奏することができる。

【発明の効果】

【0014】

本発明の例示的一態様である温度測定方法及び温度測定装置によれば、被測定体に対する測定精度を高めることが出来る。また、かかる温度測定方法及び温度測定装置を使用した熱処理装置及び熱処理方法は、被処理体の温度を高精度に測定することができるので高品質な熱処理の達成を容易にする。

【図面の簡単な説明】

【0015】

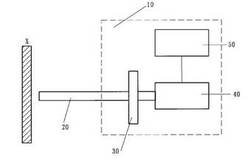

【図1】本発明の放射温度計を示す概略ブロック図である。

【図2】図1に示す放射温度計と被測定体の関係を示す概略断面図である。

【図3】図1に示す放射温度計と被測定体の別の関係を示す概略断面図である。

【図4】温度及び基板厚さをパラメータとした、石英基板の波長に対する放射率を示した図である。

【図5】温度及び材料の厚さをパラメータとしたときの、SiC(炭化シリコン)基板の波長に対する放射率を示した図である。

【図6】温度及び材料の厚さをパラメータとしたときの、AlN(窒化アルミニウム)基板の波長に対する放射率を示した図である。

【図7】図1に示す放射温度計の別な例示的一態様を示す概略側面図である。

【図8】本発明の例示的一態様としての熱処理装置の概略断面図である。

【図9】図8に示す加熱部の概略底面図である。

【図10】図8に示す加熱部の一部を示す拡大断面図である。

【図11】図8に示すランプ加熱部よりランプをはずしたときの図10に対応する図である。

【図12】図10に示すランプの概略断面図である。

【図13】図10に示すリフレクタの概略断面図である。

【図14】図13に示すリフレクタの概略底面図である。

【図15】図13に示すリフレクタの変形例であるリフレクタを示した概略側面図である。

【図16】図15に示すリフレクタの概略底面図である。

【図17】図8に示す放射温度計及びその近傍の処理室の概略拡大断面図である。

【図18】本発明の別の温度測定の形態を示す熱処理装置の概略断面図である。

【図19】図18に示す熱処理装置の載置台及びその近傍を示す拡大断面図である。

【図20】図8に示す熱処理装置の冷却プレートしての底部の変形例を説明するための概略断面図である。

【図21】図20に示す構造において被処理体を加熱する際の被処理体と底部との位置関係を説明するための概略断面図である。

【図22】図20に示す構造において被処理体を冷却する際の被処理体と底部との位置関係を説明するための概略断面図である。

【図23】図22に示す実線領域Vの概略拡大断面図である。

【発明を実施するための形態】

【0016】

以下、図1乃至図3を参照して、本発明の例示的一態様である温度測定装置である放射温度計10について説明する。ここで、図1は、本発明の放射温度計10を示す概略ブロック図である。図2は、図1に示す放射温度計10と被測定体Xの関係を示す概略断面図である。図3は、図1に示す放射温度計10と被測定体Xの別の関係を示す概略断面図である。なお、図2において、制御部50は省略されている。

【0017】

放射温度計10は被測定体Xから放射される電磁波(熱放射光)を用いて温度を測定する測定系であり、センサロッド20と、フィルタ30と、放射検出器40と、制御部50とを有する。センサロッド20はフィルタ30を介し放射検出器40に接続され、そして、かかる放射検出器40は制御部50と電気的に接続される。典型的に、放射温度計10は被測定体Xより放射される熱放射光をセンサロッド20に入射させ、かかる入射光を伝達し、フィルタ30を介し放射検出器40へ導入する。放射検出器40は熱放射光の放射強度(輝度)を検出し制御部50へ電気的な情報として送信し、かかる情報を基に制御部50が処理し被測定体Xの温度を算出する。なお、本実施例の放射温度計10では、チョッパ及び当該チョッパを回転駆動するためのモータ等を省略することが可能であり、必要最低限の比較的安価な構成を採用している。また、本発明の放射温度計10が外部装置に組み込まれて使用されるのであれば、制御部50はかかる外部装置の制御機構に置換されても良い。

【0018】

センサロッド20は熱放射光を検出器40に伝える光学系であって、例えば、径4mmの石英製ロッドから構成される。図2に示されるように、センサロッド20は一の端部24をフィルタ30に接続し(又は、フィルタ30を介し放射検出器40に接続し)、他方の端部22を被測定体Xの近傍に配置している。石英やサファイアは良好な耐熱性と良好な光学的特性を有するために使用されているが、センサロッド20の材料がこれらに限定されないことはいうまでもない。

【0019】

センサロッド20は端部22の先端より被測定体Xより放射される熱放射光を入射させセンサロッド20中を伝達させることで、熱放射光をフィルタ30へ伝達する(フィルタ30を介し放射検出器40へ伝達する)。なお、センサロッド20は、その内部に一旦入射した熱放射光を殆ど外に出さずに、かつ、殆ど減衰することなく光ファイバ220A及び220Bに案内することができるので集光効率に優れている。ロッド20を被測定体Xに近づけることによりセンサロッド20は被測定体Xから放射光を受け取り、これを、フィルタ30を介して検出器に案内する。

【0020】

しかしながら、放射温度計を用いた従来の温度測定方法ではセンサロッド20の端部22は開放空間中に設けられており、被測定体Xが放射する熱放射光と迷光と呼ばれる所望の被測定体Xからの放射光以外の要素が同一空間に存在する状態で測定を行っていた。この状態での温度測定は、センサロッド200の端部22より入射する光には被測定体Xより放射される光と迷光とが存在し、迷光がノイズとなって測定精度を下げる原因となっていた。そこで、本発明者らは被測定体Xより放射される熱放射光のみ存在する空間を形成し、かかる空間内部にセンサロッド20の端部22を配置することで迷光を遮断し測定精度を上げることを考えた。

【0021】

より詳細には、図2によく示されるように、光を遮蔽する機能を有する遮蔽部60によって少なくとも被測定体Xの一部を含む空間70を形成し、かかる空間70内部にセンサロッド20の端部22が挿入されるように構成した。遮蔽部60は、例えば、断面U字型の形状を有し、U字型の開口側を気密的に被測定体に接触させることで被測定体Xが存在する開放空間とは異なる雰囲気を形成し、迷光を遮断する。本実施例において、遮蔽部60は断面U字形状であるが本発明の構成がこれに限定されることを意味するものではなく、その他の形状に適宜変更可能である。なお、遮蔽部60は被測定体Xと同一部材より形成されることが好ましく、かかる被測定体が迷光を透過しやすい部材であるならば、その側面に遮蔽膜等を塗布し迷光を遮断する必要がある。遮蔽部60を被測定体と同一材料より構成することで、別部材から放射される熱放射光によって測定精度を下げることを防止することができる。但し、遮蔽部60の構造及び材料は上記に限定されず、迷光を遮断し得るのであればその他の構成を排除するものではない。例えば、図3に示すように、被測定体Xの内部にセンサロッド20とほぼ同一な形状で端部22が挿入可能な穴を形成し、かかる穴にセンサロッド20を挿入し空間70を形成する構成であっても良い。また、後述するように、これと同様の作用を奏するいかなる構成をも適用可能である。

【0022】

従来では迷光にともなうノイズにより測定精度を下げる原因となっていたが、本実施例は遮光部60で別雰囲気を形成し迷光を遮蔽することで開放空間にセンサロッド20の端部22を配置した場合よりも迷光の影響をなくすことができる。よって、被測定体の温度を精度よく測定することが可能となる。

【0023】

更に、本発明者は放射温度計の測定誤差の原因を探るべく被処理体に使用される部材の放射特性を十分に吟味する必要があると考えた。そこで、本発明者は被処理体に使用される部材に関し、温度をパラメータとして波長に対する放射率を測定した。かかる測定結果より、ある特定の部材においては(例えば、石英や炭化シリコン)温度に関わらず波長に対する放射率がほぼ同一な値を示す箇所があり、また、同一な温度であっても波長によって放射率の値に大小が存在することを発見した。即ち、放射温度計を使用した温度測定の際、放射率の低い、即ち、放射エネルギーが少ない波長を有する熱放射光を使用することはノイズの存在が十分に考えられる。

【0024】

そこで、本発明者はかかるノイズの少ない、即ち、放射率の高い波長を有する熱放射光を選択し、かかる放射光で温度測定を行えば精度の高い温度測定が可能であると考えた。そこで、本発明の放射温度計10は温度測定に供する熱放射光を選択するためのフィルタ30を有することを特徴としている。

【0025】

フィルタ30はセンサロッド20と放射検出器40の間に位置し、放射検出器40へ導入される放射光を波長によって選択する選択部としての機能を有する。フィルタ30は、例えば、NDフィルタ等の波長フィルタであり当該周知のいかなる技術をも適用可能であり、ここでの詳細な説明は省略する。なお、フィルタ30は放射検出器40に導入される放射光を制限するに足りるもので、フィルタ30を配置する位置はセンサロッド20の端部24と放射検出器40の間に配置されることに限定されない。例えば、センサロッド20の導波路中の任意の場所にあってもよい。

【0026】

本実施例においてフィルタ30は被測定体Xから放射される熱放射光の中から高放射率を示す波長領域を有する波長を選択するように設定される。図4乃至図6に例示的な被測定体Xの波長に対する放射率を示す。ここで、図4は、温度及び部材厚さをパラメータとしたときの石英の波長に対する放射率を示した図である。図5及び図6は、温度及び材料の厚さをパラメータとしたときのSiC(炭化シリコン)、AlN(窒化アルミニウム)の波長に対する放射率を示した図である。なお、図4乃至図6は、理解の便宜のためにカラー図面として本出願に添付する。

【0027】

例えば、図4を参照するに、石英は温度及び部材の厚みが変化しても波長に対する放射率はほぼ一様な値を示し、4.5乃至7.4μm又は9.0乃至19.0μmの波長領域の熱放射光は常に高放射率を示していることが容易に理解される。高放射率を示す波長領域は低放射率を示す波長より放射エネルギーが高く、ノイズの存在が少ない。かかる領域に存在する一の波長を選択しフィルタ30を通過させることで、後述する放射検出器40には高放射率及び低ノイズな放射光を通過させることが可能となる。なお、図5より、SiCは4.3乃至10.5μm及び12.5乃至20.0μmの波長領域において、高反射率を示している。更に、図6より、AlNは5.0乃至11.0μm及び17.0乃至25.0μmの波長領域において、高反射率を示している。SiC及びAlNにおいても、かかる領域において、一の波長を選択しフィルタ30を通過させることで、後述する放射検出器40には、高放射率かつ高放射率及び低ノイズな波長を通過させることが可能となる。

【0028】

なお、本実施例では放射検出器40に導入される波長を選択するためにフィルタ30を使用しているが、本発明はこれに限定されるものでなく当該周知のいかなる技術を適用可能であることは言うまでもない。また、後述するようにフィルタ30は複数使用する構成であっても良い。また、フィルタ30が制限する波長領域を制御部50で制御可能とした構成であってもよい。

【0029】

放射検出器40は、図示しない結像レンズ、Siホトセル、増幅回路を備え、結像レンズに入射した放射光を電圧、即ち、後述の放射強度E1(T)を表す電気信号に変換して制御部50に送る。

【0030】

制御部50はCPU及びメモリを備えており、後述する放射強度E1(T)を基に被測定体Xの温度Tを算出する。より詳細には、センサロッド20の端部22から入射しフィルタ30を介し放射検出器40に伝達され、電気的な情報として制御部50に送られる。センサロッド210により伝達された熱放射光の放射強度(又は輝度)はそれぞれ以下の数式2で示される。

【0031】

【数2】

【0032】

ここで、E1(T)は検出器230によって求められた温度Tにおける被測定体からの放射強度、EBB(T)は温度Tにおける黒体の放射強度である。数式2は、プランクの式から導かれる。

【0033】

【数3】

【0034】

ここで、σはステファン―ボルツマン定数といい、σ=5.67×10−8(W/m2・K4)であり、数式3はステファン―ボルツマンの法則から導かれる。

【0035】

制御部50は、数式2のεにフィルタ220の透過波長に対応した放射率を、E1(T)に放射検出器40より送られた電気信号に対応する放射強度を代入することで、放射強度EBB(T)を求めることができる。よって、EBB(T)を数式3に代入して温度Tを求めることができる。いずれにしろ制御部50は被測定体Xの温度Tを得ることができる。

【0036】

なお、上述した温度測定方法は上述の部材の温度計測のみに限定されるものではない。材料の放射特性を知り得るものであるならば全てに適用化のであることは言うまでもない。

【0037】

なお、必要に応じて、放射温度計30はセンサロッド20とフィルタ30の間に光ファイバを経由させても良い。光ファイバは任意の長さを有してよく、放射温度計10の測定に際する自由度を持たせることができる。即ち、センサロッド20と検出器40間の距離がある程度の長さを有すると、いかなる場所にある被測定体Xに対してもフィルタ30、放射検出器40、制御部50を移動することなくセンサロッド20の移動のみで温度測定が容易に可能となる。更に、放射温度計10の本体を被測定体Xから離間させることができるので被測定体Xからの温度の影響を受けて放射温度計10の各部が変形する、及び、制御部50の図示しない回路素子等を劣化させる等の弊害を防止してより高い測定精度を維持することができる。また、光ファイバは導光路に可撓性を持たせることができ、放射温度計10の配置の自由度を更に増加させることができる。なお、上述した作用を奏するのであれば、光ファイバの配置場所はセンサロッド20とフィルタ30の間に限定されない。例えば、センサロッド20を2のロッドに分割し、その間を接続するように光ファイバを配置しても良い。また、フィルタ30と検出器40の間を光ファイバで接続しても良い。かかる構成であっても、上述した光ファイバと同様の作用を奏することができる。

【0038】

図7を参照するに、フィルタ30及び放射検出器40は複数設ける構成であっても良い。ここで、図7は、図1に示す放射温度計10の別な例示的一態様を示す概略側面図である。放射温度計10Aは、複数のロッド構成されるセンサロッド20A(センサロッド20a乃至センサロッド20d)と、複数のフィルタ30A(フィルタ30a乃至フィルタ30d)と、複数の放射検出器40A(放射検出器40a乃至放射検出器40d)から構成される。かかる構成は放射温度計10と基本的に同一であり、重複する部分に関しては詳細な説明は省略する。

【0039】

放射温度計10Aは、放射温度計10と同様に、一の端部である複数のセンサロッド20a乃至センサロッド20dが束ねられたセンサロッド20Aの端部22Aを図示しない遮蔽空間に配置し、他方の端部24A(端部24a乃至端部24d)をフィルタ30Aを介し放射検出器40Aに接続する。なお、センサロッド20Aに可塑性が必要とされるならば、一本の石英製ロッドに上述した光ファイバを接続し、複数の導光路を構成してもよい。また、フィルタ30Aを構成する複数のフィルタ30a乃至フィルタ30dは、放射検出器40Aへ導入される放射光を各フィルタ30Aにおいて各々異なる波長によって制限する機能を有する。但し、フィルタ30a乃至フィルタ30dは上述したように放射率の高い波長であってその中の任意の一の波長を各々選択し、フィルタ30Aを介し透過させる。これにより、放射検出器40Aには高放射率かつ低ノイズな熱放射光、例えば、図4乃至図6に基づく高放射率を有する複数の波長を通過させることが可能となる。かかる構成は波長の異なる放射光の数を増やし検出信号を複数にすることで、測定及びその他の誤差を制御部50で平均化し放射温度計10よりも精度よく温度測定することが可能となる。なお、放射検出器40Aと制御部50の間に所定の回路を構成し、かかる回路において放射検出器40Aより送られる信号を平均化する構成であってもよい。

【0040】

以下、本発明の別な例示的一態様としての熱処理装置100について説明する。なお、各図において同一の参照符号は同一部材を表している。また、同一の参照番号に大文字のアルファベットを付したものはアルファベットのない参照番号の変形例であり、特に断らない限り、アルファベットのない参照番号は大文字のアルファベットを付した参照番号を総括するものとする。ここで、図8は、本発明の例示的一態様としての熱処理装置100の概略断面図である。図8に示すように、熱処理装置100は、処理室(プロセスチャンバー)110と、石英ウインドウ120と、加熱部140と、サポートリング150と、ベアリング160と、永久磁石170と、ガス導入部180と、排気部190と、放射温度計200と、制御部300とを有する。なお、図8に示すランプ130の構造は、後述する図面に比べて多少簡略化して描かれている点に留意されたい。

【0041】

処理室110は、例えば、ステンレススチールやアルミニウム等により成形され、ウインドウ120と接続している。処理室110は、その円筒形の側壁112とウインドウ120とにより被処理体Wに熱処理を施すための処理空間を画定している。処理空間には、半導体ウェハなどの被処理体Wを載置するサポートリング150と、サポートリング150に接続された支持部152が配置されている。これらの部材は被処理体Wの回転機構において説明する。また、側壁112には、ガス導入部180及び排気部190が接続されている。処理空間は排気部190によって所定の減圧環境に維持される。被処理体Wを導入及び導出するためのゲートバルブは図8においては省略されている。

【0042】

処理室110の底部114は冷却管116a及び116b(以下、単に「116」という。)に接続されており冷却プレートとして機能する。必要があれば、冷却プレート114は温度制御機能を有してもよい。温度制御機構は、例えば、制御部300と、温度センサと、ヒータとを有し、水道などの水源から冷却水を供給される。冷却水の代わりに他の種類の冷媒(アルコール、ガルデン、フロン等)を使用してもよい。温度センサは、PTCサーミスタ、赤外線センサ、熱電対など周知のセンサを使用することができる。ヒータは、例えば、冷却管116の周りに巻かれたヒータ線などとしてから構成される。ヒータ線に流れる電流の大きさを制御することによって冷却管116を流れる水温を調節することができる。

【0043】

ウインドウ120は処理室110に気密的に取り付けられるとともに、後述するランプ130と被処理体Wの間に配置される。ウインドウ120はランプ130からの熱放射光を透過しかかる熱放射光を被処理体Wに照射可能にすると共に、処理室110内の減圧環境と大気との差圧を維持する。ウインドウ120は、半径約400mm、厚さ約30乃至40mmの円筒形石英プレートである。

【0044】

なお、本実施例においてウインドウ120は石英より形成されたプレートを使用するが、例示的にプレートを透光性セラミックスより形成しても良い。透光性セラミックスは最大曲げ応力が石英と比較して大きく、例えばAl2O3の最大曲げ応力σMAXは500MPaであり石英の最大曲げ応力σMAXの68MPaより大きい。よって、ウインドウ120のプレートを透光性セラミックスより形成することで、ウインドウ120の薄型化を可能とする。これにより、後述するランプ130からの被処理体Wへの照射効率を従来よりも向上することができるので高速昇温を低消費電力で達成することができる。また、透光性セラミックスのかかる長所は、ウインドウ120は従来のように処理室110から離れる方向に湾曲するドーム型に形成される必要がなく、平面形状に形成することを容易に可能とする。よって、ドーム型に形成される石英ウインドウは被処理体Wをランプから離間する距離を大きくするのでランプの指向性を悪化させ好ましくなかったが、ウインドウ120を透光性セラミックスより形成することでかかる問題を解決することも可能である。

【0045】

また、ウインドウ120は、ウインドウ120の直下(図8におてい、処理空間を形成する面)に断面矩形のアルミニウム又はステンレススチール(SUS)製の補強材(又は柱)を有してもよい。補強材は、例えば直線的に、複数形成されている。但し、補強材が直線的に形成されている場合、ランプ130は、補強材がランプ130の熱放射光を遮蔽することを妨げる為、直線的に配列されることが好ましく、補強材はランプの真下を避けるように配置される。しかし、補強材は曲げ等の形状を有してもよく、本実施例のランプ130のように同心円状に配置されランプ130の真下を避けるように曲げ加工が施されていてもよい。かかる補強材は、内部に冷却管(水冷管)を収納する構成でもよく、ウインドウ120の強度を更に高めることができる。

【0046】

補強材は熱伝導率がよく、また、処理室と同様の材質で形成される。これにより、補強材が被処理体Wに対する汚染源にはならない。補強材によりウインドウ120のプレートの薄型化を可能にする。また、補強材の断面形状も矩形に限定されず波形等任意の形状を有することができる。また、補強材に冷却管を収納する構成の場合、冷却管は補強材とプレートの両方を冷却する機能を有する。冷却管はプレートを冷却し、ランプ光による熱変形を防止する効果を有する。また、補強材がアルミニウム製であれば200乃至700℃で溶けたり変形したりするので適当な温度制御が必要だからである。冷却管による温度制御は冷却管116と同様でもよいし、当業界で既知のいかなる方法をも適用することができる。

【0047】

以下、図9乃至図14を参照して、本発明の加熱部140を説明する。ここで、図9は、図8に示す加熱部140の概略底面図であり、図10は、図8に示す加熱部140の一部を示す拡大断面図である。図11は、図8に示すランプ加熱部140よりランプ130をはずしたときの図10に対応する図である。図12は、図10に示すランプ130の概略断面図である。図13は、図10に示すリフレクタ141の概略断面図である。図14は、図13に示すリフレクタ141の概略底面図である。加熱部140はランプ130a及び130bと、リフレクタ141a及び141bと、ランプハウスとしてのランプ保持部145とを有し、被処理体Wを加熱する加熱装置の機能を有する。なお、図9乃至図14に示す加熱部140は本発明を特徴的に表すため誇張して描かれている。以下、ランプ130はランプ130a及びランプ130bを総括するものとする。また、リフレクタ141はリフレクタ141a及びリフレクタ141bを総括するものとする。

【0048】

図9及び図10に示すように、本実施例において、加熱部140はランプ130及びリフレクタ141はほぼ円形の被処理体Wに対応させてほぼ同心円状にランプ保持部145に配置され、ランプ130及びリフレクタ141はランプ保持部145に対して各々着脱可能に構成される。また、ランプ130は被処理体Wの中心近傍に対応する位置に大口径のランプ130a及びランプ130aに対応するリフレクタ141aが、サポートリング150及び被処理体Wの端部近傍に対応する位置に小口径のランプ130b及びランプ130bに対応するリフレクタ141bが配置される。なお、ランプ130の配置についてはランプ保持部145において詳細に説明する為、ここでの説明は省略する。

【0049】

ランプ130は本実施例ではシングルエンド型であって、ランプ130は被処理体Wを加熱する機能を有する。但し、被処理体Wを加熱する機能は、電熱線ヒータ等その他のエネルギー源を使用してもよい。ここで、シングルエンド型とは、図12に示すように、一の電極部132を有する種類のランプをいう。本実施例ではハロゲンランプであるが本発明のランプがこれに限定されるものではない。ランプ130の出力はランプドライバ310によって決定されるが、ランプドライバ310は後述するように制御部300により制御され、それに応じた電力をランプ130に供給する。なお、本実施例において、ランプ130bのパワー密度はランプ130aのパワー密度より大きくなるように制御部300により電力が制御される。より詳細には、ランプ130bはランプ130aの2乃至3倍のパワー密度を有する。

【0050】

典型的に、ランプ130はほぼ円筒形状を有し、一の電極部132と、中間部134と、中間部134を介し電極部132に接続される発光部136とを含み、発光部136は中間部134を介し電極部132に接続するフィラメント137と反射部139とを有する。本実施例において、ランプ130はランプ保持部145の後述する溝146に内接する外周部分にねじ山(おねじ)131が形成される。なお、後述するように溝146にはランプ130のねじ山131と適合可能なねじ山149が形成されており、かかる構成においてランプ130はランプ保持部145より着脱可能に構成される。ねじ山131は、本実施例においては三角ねじであって、略三角形状のねじ山が形成される。なお、ねじ山131の形状はかかる形状に限定されるものではなく、四角ねじ又は台形ねじ等であってもよい。但し、ねじ山131はランプ130の例示的な形態を示したものでありランプ130の形状をこれに限定するものではない。

【0051】

電極部132は一対の電極133を有し、当該電極133はランプ保持部145を介しランプドライバ310と電気的に接続する部分であって、フィラメント137ととも電気的に接続される。電極部132へ供給される電力はランプドライバ310によって決定され、ランプドライバ310は制御部300によって制御される。

【0052】

中間部134は電極部132と発光部136の間に位置し所定の長さを有する円筒であって、電極部132と発光部136の間を離間させる。中間部134は発光部136と一体、かつ、気密的に形成され、かかる内部にはハロゲン気体が封入される。但し、内部に封入される気体はハロゲンに限定されず、窒素又はアルゴン気体であっても良い。本実施形態において、中間部134はセラミックより形成されが、セラミックの他に金属材料、例えばアルミニウムやSUS(ステンレススチール)より形成されてもよい。中間部134は、かかる長さにおいて後述するランプ130の温度制御において好ましいという長所を有する。なお、中間部134は当該内部に位置するフィラメント137も発光するため、当然発光部136の一部である。しかし、本明細書では電極部132と発光部136(最も強く発光する部分)が所定距離離間しているため、かかる領域を中間部134と定義したに過ぎない事に理解されたい。

【0053】

発光部136は当該ランプ130の発光部分であって、半球、楕円半球、円筒等の側面形状を有し、石英又はガラスによって形成される。なお、上述したように発光部136は中間部134と一体、かつ、気密的に形成され、かかる内部にもハロゲン気体が封入されている。発光部136は光源であるフィラメント137のコイル138部分と反射部139が配置されている。

【0054】

コイル138はシングルコイル又はダブルコイル等の任意の形式を選択することが可能であって、その形状も、例えば複数のコイルを並列に配置する等の任意の形状を有することができる。

【0055】

反射部139は被処理体Wから遠ざかる方向にフィラメント137のコイル138部分より射出されたランプ光を反射する機能を有し、コイル138を介し被処理体Wと対向する位置に設けられる。反射部139はランプ130の長手方向の軸心を頂点とするような形状、例えば、円錐又は半球形状を有する。より詳細には、反射部139は、後述するリフレクタ141の反射部142とランプ130のかかる反射部139とが形成する軌跡がドーム形状、例えば半球、半楕円球、又は円錐形状となるように形成される。ランプ130に反射部139を設けることで、後述するようにランプ130の中間部134方向へ向かう光を反射し、効率よく被処理体Wにランプ光を照射することができる。

【0056】

なお、本実施例ではランプ保持部145の後述する溝146に適用可能なねじ山131が形成されるため、ランプ130は中間部136の強度、及び加工性を考慮して上述の部材より構成される。しかし、本発明のランプ130はかかる部材に限定されず、ランプ130の中間部134を発光部136と同様に石英等より形成される円筒部材より構成してもよい。但し、本実施例においてかかる構成にした場合、ランプ130にカバー材を設け当該カバーにおいてランプ保持部145に対するランプ130の強度、及びねじ山を形成するための加工性を得るものとしなければならない。なお、かかるカバー材は後述するランプ130の冷却を妨げないよう、熱伝導率の高い部材より選択されることが好ましい。

【0057】

リフレクタ141はランプ130の発光部136を覆うようにランプ保持部145に設けられ、かかるランプ130のランプ光を被処理体Wに向けて反射する機能を有する。リフレクタ141は後述する溝146と同一の円筒形状を有し、かかる溝146と内接する側面にねじ山144(おねじ)が形成される。なお、後述するように溝146にはリフレクタ141のねじ山144と適合可能なねじ山149が形成されており、リフレクタ141はランプ保持部145より着脱可能に構成される。

【0058】

リフレクタ141はランプ光を被処理体Wに向けて反射する反射部142を有し、ランプ130の発光部136をかかる反射部142に挿入するための開口143aとランプ光が射出される開口143bが形成されている。かかる開口143aはランプ130の発光部136と略同一形状を有し、ランプ130の発光部136を開口143aに挿入可能にする。一方、開口143bは反射部142の開口と同一な形状を有し、発光部136のコイル138より射出された光及び反射部(ランプ130及びリフレクタ141を含む)によって反射された光を被処理体Wに照射するための開口である。なお、例示的に開口142bの近傍であってリフレクタ141の円筒の底面に、かかるリフレクタ141の取り外しを容易とするための非貫通孔又は突起等と有しても良い。

【0059】

反射部142はランプ130の発光部136を覆うように、被処理体Wから遠ざかる方向に凸となるようなドーム形状を有する。かかるドーム形状はコイル138より射出される光が効率的に、より好ましくは一回の反射でリフレクタの開口143b方向に向かうように、例えば半球形状に形成される。なお、リフレクタ139の形状は半球形状に限定されず、かかる作用を達成可能であるならばその他の形状を排除するものではない。例えば、リフレクタ139は半楕円球形状や円錐形状であってもよい。

【0060】

なお、上述した開口143aにより反射部142は完全なドーム形状を形成することが不可能である。しかし、上述したようにリフレクタ141の反射部142はランプ130の反射部139と協同し、ほぼ完全なドーム形状をした反射面を形成することが可能である。よって、かかる開口143aはランプ130の反射をロスする要因とはなり得ないことに理解されたい。なお、ランプ130の反射部139はリフレクタ141の一部と解釈することも当然可能である。

【0061】

反射部142は、例えばAl(アルミニウム)より形成され、かかる反射部142のコイル138を覆っている側の表面は可視光線及び赤外線を含む光を効率よく反射する為の高反射率の膜がコーティングされている。かかるコーティングの塗布材料としてはNi(ニッケル)、Au(金)、又はRh(ロジウム)である。コーティングの方法としてはAl材の上にNi、Au、又はAl材の上にNi、Au、Rh、Auを順じメッキ処理によりコーティングすることが可能である。

【0062】

本実施形態において、リフレクタ141は反射部142及びランプ130の反射部139によりフィラメント137のコイル138より発せられる光を被処理体Wに向けて反射すると共に、ランプ130の指向性を高める機能を有する。より詳細には、リフレクタ141は、上述した反射部142とランプ130の反射部139のドーム形状によりフィラメント137のコイル138部分より放射された光を効率よく、好ましくは少なくとも一回以下の反射で被処理体Wに照射するとともに、ランプ光を被処理体Wに対し略垂直となる方向に集光する。即ち、ランプ130より放射される光はリフレクタ139の開口143bの接線方向の範囲内に集中する。即ち、本実施例のランプ130は、リフレクタ139での反射回数が少なくて済むためエネルギー損失が少ないまま被処理体Wに伝達され、指向性にも優れている。従来は光がリフレクタの多重反射に伴う反射損失により、ランプ光のエネルギーを低下させる問題があったが本実施例はそれを解決している。よって、ランプ130は、被処理体Wへの照射効率を従来よりも向上することができるので高速昇温を低消費電力で達成することができる。なお、リフレクタ139が有する曲率、及び、開口はランプ130に求める指向性により異なるものである。

【0063】

図9乃至図11を参照するに、ランプハウスとして機能するランプ保持部145は略直方体形状を有し、各ランプ130を収納する溝146と、当該溝146の間に位置する隔壁148とを有している。

【0064】

溝146はランプ130を収納するランプ収納部としての機能を有し、ランプ130aを収納する溝146aと、ランプ130bを収納する溝146bより構成される。以下、溝146は溝146a、溝146bを総括するものとする。なお、溝146の詳細な形状については後述するものとし、以下溝146の配置について説明する。

【0065】

図9によく示されるように、溝146aはランプ保持部145の中心(図中、線Xと線Yの交差部分)、即ち被処理体Wの中心に対応する部分から半径方向に、サポートリング150の手前まで同心円を描くように形成される。より詳細には、溝146aはランプ保持部145の中心、及び、当該中心部分から半径が第1の距離づつ大きく形成された複数の同心円の円周上に、溝146aの中心が位置するように複数の溝146aが形成される。かかる第1の距離は、ランプ130aの放射分布の半値幅(ランプ130aの光強度がピーク値と比較して半分の値になったときの放射分布の幅)の約0.5乃至1.5倍に設定されることが好ましい。本実施例において、ランプ130aは開口143bからランプ光の放射方向に約40mmの点(本実施例における、ランプ130から被処理体Wまでの距離)において、半値幅約40mmを示す。しかしながら、かかる幅は使用するランプによって異なる値であって、本発明を限定するものではない。また、本実施例では、後述する冷却管149を発光部136側に有する為、第1の距離はランプ130aの発光部136の直径より大きな値である50mm(半値幅40mm×1.25)に設定されている。かかる同心円は後述する溝146bと重ならない程度の位置まで広げられるものとする。また、一の円上に形成される各溝146aの間隔は第1の距離ごとに形成されることが好ましい。

【0066】

一方、溝146bはサポートリング150と被処理体Wとが重なる部分、及び、その近傍に対応する位置に複数の同心円を描くように形成される。より詳細には、溝146bは被処理体Wと後述するサポートリング150の重なる領域であって、その略中心を示す第一の円C1、当該円C1より半径が第2の距離だけ大きい第2の円C2と、円C1より半径が第2の距離だけ小さい第3の円C3のそれぞれの円周上に位置するように配置される。第2の距離は、ランプ130bの放射分布の半値幅の約0.5乃至1.5倍に設定されることが好ましい。ランプ130bは開口143bからランプ光の放射方向に約40mmの点(本実施例における、ランプ130から被処理体Wまでの距離)において、半値幅約20mmを示す。しかしながら、かかる幅は使用するランプによって異なる値であって、本発明を限定するものではない。溝146aと同様に、冷却管を発光部136側に有する為、第2の距離は25mm(半値幅20mm×1.25)に設定されている。また、一の円上に形成される溝146bの間隔は第2の距離ごとに形成されることが好ましい。

【0067】

本実施形態では、溝146bは3つの円C1、C2、及びC3上に形成されるが、かかる円(C1、C2、C3)の数は例示的である。溝146bは上述したように、サポートリング150及び被処理体Wの重なる部分、及び、その近傍をランプ130bが照射可能なように形成される。例えば、被処理体Wの端部が円C2より大きい場合は、円C2の外側に第2の距離だけ大きい半径を有する図示しない円上に溝146bが更に形成される。同様に、サポートリング150が円C3より小さい場合は、円C3の内側に第2の距離だけ小さい半径を有する図示しない円上に溝146bが更に形成される。

【0068】

上述した構成において、ランプ保持部145は被処理体Wの中心近傍に対応する位置にランプ130aを、被処理体Wとサポートリングの重なる部分及び当該部分の近傍をランプ130bに配置可能とする。かかる状態においてランプ130を照射すると、被処理体Wの中心部ではランプ130aにより大きな照射面積を得ることができる。一方、被処理体Wの端部近傍ではランプ130bによりランプ130aの照射面積よりも小さな照射面積を得ることができる。

【0069】

本実施例では口径の小さなランプ130bをランプ130aの周囲に配置することで、被処理体Wの端部及びサポートリング150が重なり合う部分、及び当該部分の近傍である狭い領域を、効率よく照射することが可能となる。また、上述したように、ランプ130bに投入されている電力はランプ130aに投入されている電力より大きい。一のランプより照射される単位面積あたりのエネルギーはランプ130bの方が大きくなっている。

【0070】

従来の熱処理装置のランプ配置では一の種類のランプしか使用されておらず、被処理体Wの中心部と端部でランプの照射面積を制御することは困難であった。被処理体Wとサポートリング150が重なり合う部分150、及び、当該部分の近傍はサポートリング150と被処理体Wの比熱が異なる。より詳細には、サポートリング150の比熱は被処理体Wの比熱より小さい。よって、かかる部分は中心部と比べて温度が上昇し難いといった問題を有していた。しかし、本実施例では、温度上昇のしにくい被処理体Wの端部である狭い領域を小口径のランプ130bで照射することでランプ光が漏れることなく効率よく加熱することができる。更に、ランプ130bのパワー密度をあげることで中心部との加熱むらを防止することができ、高品質な処理を行うことができる。また、比較的温度上昇のし易い中心付近に大口径のランプ130aを使用することは、一のランプ130aで広い照射面積を得ることができる。よって、中心付近のランプ130の数を減らすことができ、消費電力の低減を可能とする。本実施例では異なる口径のランプ130を使用し、かつ投入電力を変化させることで上述の問題を解決している。

【0071】

なお、溝146の配置は同心円状に配置されることに限定されず、上述したような条件を満たしているのであればその他の配置状態でもよく、例えば、直線状や、渦巻状に配置されてもよい。また、本実施例ではリフレクタ141の反射部142の形状が円であるため、ランプ光の照射領域は円である。しかし、被処理体Wの中心部に照射面積の広いランプ、端部に照射面積が小さいランプを配置するといった概念から考えると、ランプ130は照射領域において限定を有するものではない。例えば、照射領域が三角形になるようにリフレクタ141の反射部142の形状を変化させても良い。ランプ光の照射領域の形状は三角形に限定されず、正方形、6角形のその他の多角形であってもよい。また、これと同様な作用を奏するいかなる照射方法をも適用することができる。

【0072】

以下、溝146の形状について説明する。溝146はランプ130と同一な形状を有し、ランプ130の電極部132を収納する部分146cと、中間部134を収納する部分146dと、リフレクタ141を収納する部分146eからなる。部分146cは電極部132と、図8には図示されて図10及び図11には図示されないランプドライバ310とを接続すると共に、両者の間を封止する封止部146cとしても機能する。

【0073】

溝146はランプ130及びリフレクタ141が内接する部分に各々ランプ130及びリフレクタ141に対応するねじ山(めねじ)147が形成されている。本実施例において、ねじ山147はランプ130と適合するような三角ねじであって、略三角のねじ山が形成される。なお、ねじ山の形状はかかる形状に限定されるものではなく、ランプ130及びリフレクタ141のねじ山131が四角ねじ又は台形ねじ等であるなら、溝146のねじ山144もそれに対応して形成される。なお、溝146はランプ130が熱膨張したときに、ランプ130と最適に一致するようにねじ山144が形成される。即ち、ランプ130が通常の形態(熱膨張していない状態)であるとき、溝146に形成されたねじ山147の外径、内径、及びねじ山のピッチは、ランプ130及びリフレクタ141のねじ山の外径、内径、及びねじ山のピッチより若干大きい寸法を有する。但し、かかる寸法の差はランプ130及びリフレクタ141の挿入及び溝146との係合を妨げない程度のものである。

【0074】

上述した構成において、溝146とランプ130及びリフレクタ141はナットとボルトの関係である。即ち、ランプ保持部145はランプ130を回転しながら溝146に挿入し、その後リフレクタ141を回転しながら溝146に挿入することでねじ山が互いに係合し、ランプ130及びリフレクタ141を保持する。ランプ130及びリフレクタ141が通常の形態(熱膨張していない)であるとき、ランプ130及びリフレクタ141と溝146の対応するねじ山は重力方向の面において接触している。即ち、ランプ130及びリフレクタ141と溝146はねじ山において常に接触面積を確保している。

【0075】

本発明において、かかる接触面積はランプ130及びリフレクタ141を保持するために必要であると同時に、以下の欠点を解決するものである。従来のランプ保持部の溝はランプと同様な円筒形を有しており、ランプの熱膨張を考慮してランプが膨張により最大となる時に溝とランプが一致するように形成されていた。即ち、従来ではランプが完全に膨張しきっていないときには、溝との接触面積が少なくランプを冷却するためにランプ保持部に配置されている冷却管の冷却効率を低下するという欠点を有したが、本実施例ではそれを解決している。

【0076】

また、溝146のねじ山144はランプ130及びリフレクタ141のねじ山より若干大きく形成されているため、溝146とランプ130及びリフレクタ141には多少の空間を形成する。ランプ130が加熱され熱膨張しているとき、溝146とランプ130及びリフレクタ141は一致するように形成されており、かかる空間によりランプ130の膨張を可能とする。

【0077】

かかる構成のランプ保持部145の溝146とランプ130及びリフレクタ141の関係は、更に以下に示すような長所を有する。上記のようにランプ130の投入電力をランプ130aとランプ130bで変化させると、高出力ランプは低出力ランプよりも短命になる。これは、高出力ランプの方がランプ内部が高温となるためハロゲンサイクルが成立しなくなり、フィラメント137が細くなりランプ寿命を短くする等の要因によって生じるものである。即ち、ランプ130bはランプ130aよりも短命になる。同様に、高出力ランプ用リフレクタは低出力ランプ用リフレクタよりも短命になる。これは、高出力ランプの方がランプ内部が高温となるため、リフレクタ141のAl材コーティングの分子材料の中に高温になると下地金属と相互に拡散しあって合金を作る性質があり、かかる合金が反射率の低下を引き起こす。即ち、リフレクタ141bはリフレクタ141aより短命となる。

【0078】

従来のランプハウスは、寿命切れとなったランプハウス周辺のランプとリフレクタを交換するために、未だ使用可能なランプハウス中央のランプとリフレクタをも含めたランプハウスを一体的に交換しなければならなくなり、不経済であるという欠点を有していた。本実施例におけるランプ130及びリフレクタ141と溝146は、各々が外接する部分にねじ山を形成することで、各々任意にランプ保持部145より着脱ができる。よって使用不可能となったランプ又は/及びリフレクタだけの交換が可能であり、経済的に好ましいと長所を有する。また、ランプハウス全体を交換することは作業が煩雑であり、メンテナンス性を低下させるという欠点を有するが、本発明はかかる欠点を解決している。

【0079】

なお、本実施例のランプ130及びリフレクタ141の形状は例示的であり、本発明のランプ130又は/及びリフレクタ141はランプ保持部145に対して各々単独で着脱可能であることに足りるものである。例えば、ランプ130は電極部132にのみねじ山を設けられてもよい。しかしながら、本実施形態のようにランプ130の全体にねじ山を施すことは、上述したように冷却効果をあげる上で好ましいという効果を有する。

【0080】

また、図15乃至図16を参照するリフレクタ141はランプ保持部145に対してネジ等の接続部材を用いて接合されても良い。ここで、図15は、図13に示すリフレクタ141の変形例であるリフレクタ141cを示した概略側面図である。図16は、図15に示すリフレクタ141の概略定面図である。リフレクタ141aは反射部142aを有し、ランプ130の発光部136をかかる反射部142aに挿入するための開口143cとランプ光が射出される開口143dが形成されている。リフレクタ141aは開口143c側を幅広に形成し、かかる幅広の部分にスルーホールを有し、かかるスルーホールを介しネジ等でランプ保持部145に取り付けられる。かかる構成であってもリフレクタ141を容易に取り外し可能であることが理解されるであろう。

【0081】

隔壁148は図10及び図11に示すように、同心円上に整列する複数の隣接する溝146の間に配置されている。隔壁148には、隔壁148に沿って一対の冷却管(水冷管)148a及び148bが内接されている(なお、冷却管149は冷却管149a及び冷却管149bを総括するものとする)。より詳細には、冷却管149aはランプ130の電極部132に対応する場所に位置し、冷却管149bはランプ130の発光部136及びリフレクタ141に対応する場所に位置する。

【0082】

冷却管149は図示しない温度制御機構に接続される。温度制御機構は、例えば、制御部と、温度センサ又は温度計と、ヒータとを有し、水道などの水源から冷却水を供給される。冷却水の代わりに他の種類の冷媒(アルコール、ガルデン、フロン等)を使用してもよい。温度センサは、例えば、PTCサーミスタ、赤外線センサ、熱電対など周知のセンサを使用することができ、温度センサ又は温度計はランプ130の電極部132、及び発光部136又はリフレクタ141の壁面温度を測定する。ヒータは、例えば、冷却管116の周りに巻かれたヒータ線などとしてから構成される。ヒータ線に流れる電流の大きさを制御することによって冷却管149を流れる水温を調節することができる。

【0083】

冷却管149aは、電極133がモリブデンから構成される場合は、モリブデンの酸化による電極部133、及び封止部143cの破壊を防止するために電極部132の温度を350℃以下に維持する必要がある。また、冷却管149bは、中間部134及び発光部136がハロゲンサイクルを維持するように発光部134の温度を250乃至900℃に維持する必要がある。ここで、ハロゲンサイクルとは、フィラメント137を構成するタングステンが蒸発しハロゲンガスと反応し、タングステン−ハロゲン化合物が生成され、ランプ130内を浮遊する。ランプ130が250乃至900℃に維持された場合、タングステン−ハロゲン化合物はその状態を維持する。また、対流によって、タングステン−ハロゲン化合物がフィラメント137付近に運ばれると、高温のためにタングステンとハロゲンガスに分解される。その後、タングステンはフィラメント137に沈殿し、ハロゲンガスは再び同じ反応を繰り返すことである。なお、ランプ130は、一般に、900℃を超えると失透(発光部134が白くなる現象)が発生し、250℃を下回ると黒化(タングステン−ハロゲン化合物がランプ130の内壁に付着し黒くなる現象)が発生する。更に、リフレクタ141は反射部142にコートされたコーティングの材料分子には高温になると下地金属と相互に拡散しあって合金を作る性質がある。これが反射部142の反射率の低下につながるため、リフレクタを所定の温度以下に維持する必要がある(例えば、Niメッキが施されている場合、300℃以下が好ましい)。

【0084】

本実施例では、冷却管149aをハロゲンサイクルの範囲温度及びモリブデンの酸化防止の共通温度、好ましくは250乃至350℃、冷却管149bをハロゲンサイクルの範囲温度及びリフレクタ141のコーティング層の保護の共通温度、好ましくは250乃至300℃に維持する。

【0085】

本実施例では、ランプ130は失透及び黒化の発生を抑えることができる。また、電極133のモリブデンの酸化により電極部132及び封止部143cが破損することを防止する。また、リフレクタ141のコーティング層を保護し、反射率の低下を抑制する。従って、かかる冷却管149はランプ130及びリフレクタの寿命を長くするといった長所を有し、経済的に優れている。なお、溝146とランプ130及びリフレクタ141との接触面積は上述したように従来より大きく、冷却効率を十分に得ることが可能である。

【0086】

なお、当該周知の空冷機構、例えばブロアによって強制的に発光部136及びリフレクタ141を冷却するような方法を使用しても良い。更に、例示的に、隔壁148に封止部143c及びリフレクタ141を冷却可能な共通の冷却管を設けた冷却方法も考えられる。かかる構成においては、冷却管はモリブデンの酸化防止、ハロゲンサイクル範囲、及び反射部142のコーティング層の保護の為の共通な温度、例えば250乃至300℃になるように冷却される。このような構成であっても、上述した冷却管149と同様な効果を得ることができる。

【0087】

次に、図8、図17を参照して放射温度計200を説明する。ここで、図17は放射温度計200及びその近傍の処理室110の概略拡大断面図である。放射温度計200は被処理体Wに関してランプ130と反対側に設けられている。但し、本発明は放射温度計200がランプ130と同一の側に設けられる構造を排除するものではない。

【0088】

放射温度計200は処理室110の底部114に取り付けられている。底部114の処理室110内部を向く面114aは金メッキなどが施されて反射板(高反射率面)として機能する。これは、面114aを黒色などの低反射率面とすると被処理体Wの熱を吸収してランプ130の照射出力を不経済にも上げなければならなくなるためである。底部114は円筒形状の貫通孔115を有する。

【0089】

放射温度計200はセンサロッド210と、フィルタ220と、放射検出器230とを有し、かかる貫通孔115よりフィルタ230を介し放射検出器220に接続されたセンサロッド210を処理空間内に突出させている。センサロッド210は、処理室110の底部114に設けられた貫通孔115に挿通されてオーリング190によりシールされている。これにより、処理室110は貫通孔115に拘らずその内部の減圧環境を維持することができる。

【0090】

本実施例の後述する温度測定方法では、チョッパ及び当該チョッパを回転駆動するためのモータ等を省略することが可能であり、必要最低限の比較的安価な構成を採用している。放射温度計200は被処理体Wの温度を測定しかかる温度を制御部300に送信することで、被処理体Wに所定の温度で熱処理を行うことを可能としている。なお、放射温度計200は演算部を有してもよく、制御部300又は演算部のどちらかを用いて放射温度計200の制御を行うかは選択的である。かかる放射温度計200は上述した本発明の一側面である放射温度計10であって、重複する部分の説明は省略する。

【0091】

センサロッド210は石英製ロッドより構成される。図17を参照するに、センサロッド210は一の端部214をフィルタ220を介し放射検出器230へ接続し、他方の端部212を貫通孔115より突出させ被処理体Wの近傍に配置する。図10によく示されるように、センサロッド210の端部212は、光を遮断するドーム形状の遮蔽部216より被処理体Wを含めた空間218を形成し、かかる空間218内部にセンサロッド210の端部212が配置されるように構成される。遮蔽部216は、例えば断面U字型の形状を有し、U字型の開口側を気密的に被測定体に接触させることで処理室110とは異なる雰囲気形成し、迷光を遮断する。

【0092】

従来では迷光にともなうノイズにより測定精度を下げる原因となっていたが、本実施例は遮光部216で別雰囲気を形成し迷光を遮蔽することで処理室110の空間内に単にセンサロッド210を配置するよりも迷光の影響を下げることができる。よって、被測定体の温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。また、センサロッド210は任意の可動機構を有してもよく、例えば必要な温度測定のときのみセンサロッド210を被処理体Wに接触させ温度測定し、温度測定をしないときには退避動作を可能にする構成であってもよい。かかる構成は、例えば後述するガス処理及び被処理体の回転に際して、センサロッド210が被処理体のガス処理及び被処理体の回転を妨げないようにすることができる。また、上述したように回転リング150内にセンサロッド210を設け、被処理体のガス処理及び回転を妨げないようにすることも可能である。

【0093】

フィルタ220はセンサロッド210と放射検出器230の間に位置し、放射検出器230へ導入される放射光を波長によって制限する機能を有する。再び、図4を参照するに、石英基板は、4.5乃至7.4μm又は9.0乃至19.0μmの波長領域は高放射率を示していることが容易に理解される。かかる領域において、一の波長を選択しフィルタ220を介し透過させることで、後述する放射検出器200には、高放射率かつ低ノイズである波長を通過させることが可能となる。なお、図5より、SiC基板は4.3乃至10.5μm及び12.5乃至20.0μmの波長領域において、高反射率を示している。更に、図6より、AlN基板は5.0乃至11.0μm及び17.0乃至25.0μmの波長領域において、高反射率を示している。SiC基板及びAlN基板においても、かかる領域において、一の波長を選択しフィルタ220を介し透過させることで、後述する放射検出器200には、高放射率かつ低ノイズである波長を通過させることが可能となる。

【0094】

放射検出器220は、図示しない結像レンズ、Siホトセル、増幅回路を備え、結像レンズに入射した放射光を電圧、即ち、後述の放射強度E1(T)を表す電気信号に変換して制御部300に送る。なお、放射検出器220は図示しない演算回路を備えても良く、放射検出器220にて温度を算出する構成としても良い。

【0095】

なお、上述した温度測定方法は被処理体の温度計測のみに限定されるものではなく、例えば石英製のウインドウ120の温度測定に利用してもよい。また、適用可能な材料も上述の部材に限定されず、材料の放射特性を知り得るものであるならば全てに適用化のであることは言うまでもない。

【0096】

以上、上述の実施形態では遮光部216を用いて迷光を遮蔽した測定空間218を形成したが、これらの形態は必要に応じて適宜変更することができる。例えば、図18に示すような熱源を被処理体Wに対して下側に有する熱処理装置400、例えば、成膜装置にも適用することができる。ここで、図18は、本発明の別の温度測定の形態を示す熱処理装置400の概略断面図である。熱処理装置400は、処理室410と、載置台420と、ウインドウ430と、加熱部440と、シャワーヘッド450と、放射温度計460とを有し、被処理体Wに所定の処理、例えば成膜処理を行う。

【0097】

図18を参照するに、処理室410の内部には被処理体Wを載置する載置台420が配置される。本実施形態において、載置台420には後述する放射温度計460のセンサロッド462を挿入可能、かつ、測定空間として機能する領域422が形成されている。図18及び図19によく示されるように、領域422は被処理体Wが載置される側から載置台420の側面に向かって貫通した略L字形状の領域(開放空間)として形成されている。ここで、図19は、図18に示す熱処理装置400の載置台420及びその近傍を示す拡大断面図である。但し、領域422の形状はかかる記載に限定されず、後述するような測定空間、並びに、放射温度計460のセンサロッド462を挿入可能な領域として形成されるに足りるものである。

【0098】

処理室410の底部には気密的に接続された石英製のウインドウ420が接続され、かかるウインドウ420を介して加熱手段としての加熱部440が備えられる。加熱部440は複数のランプ442を有し、載置台430上に載置した被処理体Wを載置台420側から間接的に加熱可能に構成されている。また、処理室410上部にはシャワーヘッド450が配置されている。シャワーヘッド450は、例えば、ソースガスに接続された図示しない第1のシャワー室と酸素などからなる酸化ガスに接続された第2のシャワー室とを有する。シャワーヘッド450の第1のシャワー室ではソースガスを含む所定のガスが混合され、そして、第1のシャワー室で混合されたガスは図示しないノズルより処理室410内に吐出される。また、処理室410内は図示しない排気口より、例えば真空ポンプなどで真空排気され、所定の真空度とすることができる。

【0099】

放射温度計460はセンサロッド462と、フィルタ464と、検出器466とを有し、上述した形態の放射温度計200と同一の構成であり、重複する説明は省略する。本実施形態において、放射温度計460は処理室410の外部に位置し、センサロッド462のみを処理室410内の所定の位置に挿入している。より特定的には、処理室410内に挿入されたセンサロッド462は、上述した載置台420の空間422に側面方向から挿入されており、センサロッド462の先端462aが被処理体Wから放射される熱放射光を入射可能な位置まで挿入されている。また、図19によく示されるように、本実施形態のセンサロッド462はその軸方向に対し略直交する方向に位置する被処理体Wから放射される熱放射光を効率よく検出器に伝達するための工夫が施されている。例えば、センサロッド462は、その先端462aの断面が法線方向に関し45°に切断されている。

【0100】

かかる構成において、領域422は被処理体Wと載置台420、及びセンサロッド420により確定された空間423を形成している。これはすなわち、本発明の迷光を遮蔽可能な測定空間に他ならず、上述した放射温度計10と同様な作用を奏することは容易に理解されるであろう。即ち、かかる構成であっても、センサロッド462に入射する迷光の影響を低減することができる。よって、本発明の放射温度計462によれば、被処理体Wの温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。

【0101】

なお、本実施形態の迷光を遮蔽した空間における温度測定を可能とする放射温度計は上述した放射温度計200及び460に限定されず、当該周知のいかなる放射温度計を使用しても同様の作用を得ることができることは言うまでもない。しかしながら、本発明の放射温度計200を使用することは、装置の簡略化に寄与することができる。また、説明のおいて、放射温度計200及び460は一のみを使用する構成であったが、適宜その数を変更してもよい。かかる場合において、遮蔽部216及び載置台420に形成される領域422は放射温度計200及び460の数に応じて変更されるであろう。

【0102】

制御部300は内部にCPU及びメモリを備え、被処理体Wの温度Tを認識してランプドライバ310を制御することによってランプ130の出力をフィードバック制御する。また、制御部300は、後述するように、モータドライバ320に所定のタイミングで駆動信号を送って被処理体Wの回転速度を制御する。また、上述したように、制御部300は後述する放射強度E1(T)を基に被処理体Wの基板温度Tを算出する。なお、この演算は放射温度計200内の図示しない演算部が行ってもよい。制御部300は、数式2のεに既知の被測定体(被処理体W)のフィルタ220の透過波長に対応した放射率を代入することで、放射強度EBB(T)を求めることができる。よって、EBB(T)を数式3に代入して温度Tを求めることができる。いずれにしろ制御部300は被処理体Wの温度Tを得ることができる。

【0103】

ガス導入部180は、例えば、図示しないガス源、流量調節バルブ、マスフローコントローラ、ガス供給ノズル及びこれらを接続するガス供給路を含み、熱処理に使用されるガスを処理室110に導入する。なお、本実施例ではガス導入部180は処理室110の側壁112に設けられて処理室110の側部から導入されているが、その位置は限定されず、例えば、シャワーヘッドとして構成されて処理室110の上部から処理ガスを導入してもよい。

【0104】

アニールであればガス源はN2、Arなど、酸化処理であればO2、H2、H2O、NO2、窒化処理であればN2、NH3など、成膜処理であればNH3、SiH2Cl2やSiH4などを使用するが、処理ガスはこれらに限定されないことはいうまでもない。マスフローコントローラはガスの流量を制御し、例えば、ブリッジ回路、増幅回路、コンパレータ制御回路、流量調節バルブ等を有し、ガスの流れに伴う上流から下流への熱移動を検出することによって流量測定して流量調節バルブを制御する。ガス供給路は、例えば、シームレスパイプを使用したり、接続部に食い込み継ぎ手やメタルガスケット継ぎ手を使用したりして供給ガスへの配管からの不純物の混入が防止している。また、配管内部の汚れや腐食に起因するダストパーティクルを防止するために配管は耐食性材料から構成されるか、配管内部がPTFE(テフロン)、PFA、ポリイミド、PBIその他の絶縁材料により絶縁加工されたり、電解研磨処理がなされたり、更には、ダストパーティクル捕捉フィルタを備えたりしている。

【0105】

排気部190は、本実施例ではガス導入部180と略水平に設けられているが、その位置及び数は限定されない。排気部190には所望の排気ポンプ(ターボ分子ポンプ、スパッターイオンポンプ、ゲッターポンプ、ソープションポンプ、クライオポンプなど)が圧力調整バルブと共に接続される。なお、本実施例では処理室110は減圧環境に維持されるが、本発明は減圧環境を必ずしも必須の構成要素とするものではなく、例えば、133Pa乃至大気圧の範囲で適用可能である。排気部190はヘリウムガスを次の熱処理前までに排気する機能も有する。

【0106】

図8に示すRTP装置100の構成は、被処理体Wの上面をランプ130により加熱して被処理体Wの裏面に冷却プレートとしての底部114を設けている。このため、図8に示す構造は冷却速度は比較的速いが、放熱量が多くなるために急速昇温には比較的大きな電力が必要となる。これに対して冷却管116の冷却水の導入を加熱時に停止する方法も考えられるが歩留まりが下がるために好ましくはない。

【0107】

そこで、図20乃至図22に示すように、冷却プレートしての底部114は被処理体Wに対して可動に構成された底部114Aに置換されてもよい。より好ましくは、放熱効率を高めるために、冷却時に熱伝導率の高いヘリウムガスを被処理体Wと底部114Aとの間に流される。ここで、図20は、被処理体Wに対して可動に構成された冷却プレートしての底部114Aを説明するための概略断面図である。図21は、図20の構造において被処理体Wを加熱する際の被処理体Wと底部114Aとの位置関係を説明するための概略断面図である。図22は、図20の構造において被処理体Wを冷却する際の被処理体Wと底部114Aとの位置関係を説明するための概略断面図である。なお、図18乃至図20においては放射温度計200と接続する制御部300や冷却管116は省略されている。

【0108】

図20に示すように、処理室110内の減圧環境を維持するベローズなどを有して制御部300により動作制御される昇降機構117により底部114Aは被処理体Wに対して昇降することができる。昇降機構117には当業界で周知のいかなる構造をも適用することができるので、ここでは詳しい説明は省略する。なお、本実施例と異なり、被処理体W又はサポートリング150を可動に構成してもよい。被処理体Wを加熱する際には、図21に示すように、底部114Aを被処理体Wから離間するように下降させると共にヘリウムガスの供給を停止する。このとき、被処理体Wと底部114との距離は、例えば、10mmである。底部114Aと被処理体Wとの間隔が大きいので被処理体Wは底部114Aの影響をあまり受けずに高速昇温が可能となる。図21に示す底部114Aの位置が、例えば、ホームポジションに設定される。

【0109】

被処理体Wを冷却する際には、図22に示すように、底部114Aを被処理体Wに近接するように上昇させると共にヘリウムガスの供給を開始する。底部114Aと被処理体Wとの間隔が狭いので被処理体Wは底部114Aの影響を高速冷却が可能となる。このとき、被処理体Wと底部114との距離は、例えば、1mmである。図22のヘリウムガスの導入例を図23に示す。ここで、図23は、図20の実線領域Vの概略拡大断面図である。同図に示すように、底部114には無数の小さな孔115aが設けられてヘリウムガスを案内する。ヘリウムガス供給管に接続されたバルブ400を有するケース410が底部114に接続されている。

【0110】

本実施例は冷却プレート114Aと被処理体Wとの相対的移動について説明したが、本発明は被処理体Wとランプ130との相対的移動にも適用することができる。

【0111】

以下、被処理体Wの回転機構について図8を参照して説明する。集積回路の各素子の電気的特性や製品の歩留まり等を高く維持するためには被処理体Wの表面全体に亘ってより均一に熱処理が行われることが要求される。被処理体W上の温度分布が不均一であれば、例えば、成膜処理における膜厚が不均一になったり、熱応力によりシリコン結晶中に滑りを発生したりするなど、RTP装置100は高品質の熱処理を提供することができない。被処理体W上の不均一な温度分布はランプ130の不均一な照度分布に起因する場合もあるし、ガス導入部180付近において導入される処理ガスが被処理体Wの表面から熱を奪うことに起因する場合もある。回転機構はウェハを回転させて被処理体Wがランプ130により均一に加熱されることを可能にする。

【0112】

被処理体Wの回転機構は、サポートリング150と、リング状の永久磁石170と、リング状のSUSなどの磁性体172と、モータドライバ320と、モータ330とを有する。

【0113】

サポートリング150は、耐熱性に優れたセラミックス、例えば、SiCなどから構成された円形リング形状を有する。サポートリング150は被処理体Wの載置台として機能し、中空円部において断面L字状に周方向に沿ってリング状の切り欠きを有する。かかる切り欠き半径は被処理体Wの半径よりも小さく設計されているのでサポートリング150は切り欠きにおいて被処理体W(の裏面周縁部)を保持することができる。必要があれば、サポートリング150は被処理体Wを固定する静電チャックやクランプ機構などを有してもよい。サポートリング150は、被処理体Wの端部からの放熱による均熱の悪化を防止する。

【0114】

サポートリング150は、その端部において支持部152に接続されている。必要があれば、サポートリング150と支持部152との間には石英ガラスなどの断熱部材が挿入されて、後述する磁性体172などを熱的に保護する。本実施例の支持部152は中空円筒形状の不透明な石英リング部材として構成されている。ベアリング160は支持部152及び処理室110の内壁112に固定されており、処理室110内の減圧環境を維持したまま支持部152の回転を可能にする。支持部152の先端には磁性体172が設けられている。

【0115】

同心円的に配置されたリング状の永久磁石170と磁性体172は磁気結合されており、永久磁石170はモータ330により回転駆動される。モータ330はモータドライバ320により駆動され、モータドライバ320は制御部300によって制御される。

【0116】

この結果、永久磁石170が回転すると磁気結合された磁性体172が支持部152と共に回転し、サポートリング150と被処理体Wが回転する。回転速度は、本実施例では例示的に90RPMであるが、実際には、被処理体Wに均一な温度分布をもたらすように、かつ、処理室110内でのガスの乱流や被処理体W周辺の風切り効果をもたらさないように、被処理体Wの材質や大きさ、処理ガスの種類や温度などに応じて決定されることになるであろう。磁石170と磁性体172は磁気結合されていれば逆でもよいし両方とも磁石でもよい。

【0117】

次に、RTP装置100の動作について説明する。図示しないクラスターツールなどの搬送アームが被処理体Wを図示しないゲートバルブを介して処理室110に搬入する。被処理体Wを支持した搬送アームがサポートリング150の上部に到着すると、図示しないリフタピン昇降系がサポートリング150から(例えば、3本の)図示しないリフタピンを突出させて被処理体Wを支持する。この結果、被処理体Wの支持は、搬送アームからリフタピンに移行するので、搬送アームはゲートバルブより帰還させる。その後、ゲートバルブは閉口される。搬送アームはその後図示しないホームポジションに移動してもよい。

【0118】

一方、リフタピン昇降系は、その後、図示しないリフタピンをサポートリング150の中に戻し、これによって被処理体Wをサポートリング150の所定の位置に配置する。リフタピン昇降系は図示しないベローズを使用することができ、これにより昇降動作中に処理室110の減圧環境を維持すると共に処理室102内の雰囲気が外部に流出するのを防止する。

【0119】

その後、制御部300はランプドライバ310を制御し、ランプ130を駆動するように命令する。これに応答して、ランプドライバ310は制御部300を駆動し、ランプ130は被処理体Wを、例えば、約800℃まで加熱する。本実施例の熱処理装置100は、2種類のランプ130により被処理体を均一に加熱しているので所望の高速昇温を得ることができる。ランプ130から放射された熱線は石英ウインドウ120を介して処理空間にある被処理体Wの上面に照射されて被処理体Wを、例えば、800℃へ200℃/sの加熱速度で高速昇温する。装置100が図20に示す構造を使用すれば底部114Aは、この時、図21に示すようにホームポジションに配置される。特に、図21に示す構造は被処理体Wが冷却プレートである底部114Aから離間してその影響を受けにくいので効率的な高速昇温が可能である。加熱と同時又はその前後に、排気部190が処理室110の圧力を減圧環境に維持する。

【0120】

同時に、制御部300はモータドライバ320を制御し、モータ330を駆動するように命令する。これに応答して、モータドライバ320はモータ330を駆動し、モータ330はリング状磁石170を回転させる。この結果、支持部152(又は152A)が回転し、被処理体Wがサポートリング150と共に回転する。被処理体Wが回転するのでその面内の温度は熱処理期間中に均一に維持される。

【0121】

被処理体Wの温度は放射温度計200により測定されて、制御部300はその測定結果に基づいてランプドライバ310をフィードバック制御する。被処理体Wは回転しているためにその表面の温度分布は均一であることが期待されるが、必要があれば、放射温度計200は、被処理体Wの温度を複数箇所(例えば、その中央と端部)測定することができ、放射温度計200が被処理体W上の温度分布が不均一であると測定すれば、制御部300は被処理体W上の特定の領域のランプ130の出力を変更するようにランプドライバ310に命令することもできる。

【0122】

放射温度計200は、チョッパやLED等を使用しない単純な構造であるため安価であると共に装置100の小型化と経済性向上に資する。また、本発明の温度測定方法により放射率の高い波長を選択して検出するため温度測定精度が高い。被処理体Wは、熱処理においては高温環境下に長時間置かれると不純物が拡散して集積回路の電気的特性が悪化するため、高速昇温と高速冷却が必要でありそのために被処理体Wの温度管理が不可欠であるが、本実施例の実効放射率算出方法はかかる要請に応えるものである。この結果、RTP装置100は高品質の熱処理を提供することができる。

【0123】

次いで、図示しないガス導入部から流量制御された処理ガスが処理室110に導入される。所定の熱処理(例えば、10秒間)が終了すると制御部300はランプドライバ310を制御してランプ130の加熱を停止するように命令する。これに応答して、ランプドライバ310はランプ130の駆動を停止する。装置100が図20に示す構造を使用すれば制御部300は昇降機構117を制御して、底部114Aを図22に示す冷却位置に移動する。また、好ましくは、熱伝導性の高いヘリウムガスが図23に示すように被処理体Wと底部114Aとの間に導入される。これにより、被処理体Wの冷却効率は高くなり比較的低消費電力で高速冷却を行うことができる。冷却速度は、例えば、200℃/sである。

【0124】

熱処理後に被処理体Wは上述したのと逆の手順によりゲートバルブから処理室110の外へクラスターツールの搬送アームにより導出される。次いで、必要があれば、搬送アームは被処理体Wを次段の装置(成膜装置など)に搬送する。

【0125】

以上、本発明の好ましい実施例を説明したが、本発明はその要旨の範囲内で種々の変形及び変更が可能である。

【符号の説明】

【0126】

10 放射温度計

20 センサロッド

30 フィルタ

40 放射検出器

50 制御部

70 空間

60 遮蔽部

100 熱処理装置

110 処理室

120 石英ウインドウ

130 ランプ

140 加熱部

145 ランプ保持部

150 サポートリング

160 ベアリング

170 磁石

180 ガス導入部

190 排気部

200 放射温度計

300 制御部

310 ランプドライバ

【技術分野】

【0001】

本発明は、被測定体から放射される熱放射光によって当該被測定体の温度を非接触に被測定体の温度を測定する温度測定装置及び温度測定方法に関するものである。本発明は、例えば、単結晶基板、ガラス基板などの被処理体を加熱処理する熱処理装置の被処理体の温度を測定する温度測定装置及び方法に好適である。

【背景技術】

【0002】

一般に、半導体集積回路を製造するためには、半導体ウェハ等のシリコン基板に対して成膜処理、アニール処理、酸化拡散処理、スパッタ処理、エッチング処理、窒化処理等の各種の熱処理が複数回に亘って繰り返される。かかる技術において、被処理体の温度は処理の品質(例えば、成膜処理における膜厚など)に影響を与えるために正確に把握される必要がある。そこで、被処理体の温度を測定する温度測定装置が熱処理装置、例えば、熱CVD装置、アニール装置等に設けられている。

【0003】

温度測定装置は被測定体に対する温度の測定形式の違いから、典型的に、被測定体に直接接触させる接触式と被測定体から放射される熱線を計測する非接触式に大別される。熱伝対は廉価であるという理由からも接触式の温度測定装置として広く一般及び工業的に使用されている。しかし、熱伝対は被測定体に対して接触する必要があるため処理室内に設けられる必要があり、かかる処理室の汚染となりうるばかりでなく被処理体と接触させねばならないことから被処理体が熱電対を構成する金属によって汚染される恐れがある。しかし、接触式の熱伝対を被測定体から離間すれば、被処理体の正確な温度測定を行うことが不可能となる。また、熱伝対は処理空間内に存在し、処理ガスに触れ腐食し正確な温度測定をすることが出来ない等の理由から熱処理装置に適用することは困難であった。

【0004】

そこで、非接触式の温度測定装置である放射温度計が従来から提案されている。放射温度計は被処理体の裏面から放射される赤外線強度を検出し、その放射強度を以下の数式1に示す式に則って被処理体の放射率εを求めて温度換算することによって被処理体の温度を算出する。

【0005】

【数1】

【0006】

ここで、EBB(T)は温度Tの黒体からの放射強度、Em(T)は温度Tの被処理体から測定された放射強度、εは被処理体の放射率である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の放射温度計による温度測定では実際の被処理体の温度との誤差を含み、高品質な熱処理を行えないという問題があった。本発明者は、かかる問題の原因を鋭意検討した結果、放射温度計を使用した温度測定のこれらの誤差は迷光と呼ばれる測定に用いられる光以外の光、例えば加熱源からの放射光、が原因となっていることを発見した。特に、熱効率を高めるため被処理体周辺の部材の反射率を大きくしている枚葉式処理室では迷光による測定誤差の影響が大きい。しかし、この様な課題を解決する効果的な方法は存在せず、迷光による誤差を承知の上で温度放射計で温度を測定するしか方法がなかった。

【0008】

そこで、このような課題を解決する新規かつ有用な温度測定方法及び装置、熱処理装置及び熱処理方法を提供することを本発明の概括的目的とする。

【0009】

より特定的には、被処理体の温度を高精度に測定することができる温度測定方法及び装置、熱処理装置及び方法を提供することを本発明の例示的目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の例示的一態様としての温度測定方法は、被測定体から放射される熱放射光から、所定領域の波長を有する前記熱放射光を選択する工程と、前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する。かかる温度測定方法は、被処理体より放射される放射光の所定領域の波長を有する熱放射光を選択する工程を有することで、高放射率を示す波長領域、即ちノイズの少ない波長領域から波長を選択し、かかる波長を有する熱放射光で温度を算出することが可能となる。従って、従来より高精度な温度測定を行うことが出来る。かかる所定領域の波長は、被測定体の放射率の高い波長領域を選択することが好ましい。例えば、被測定体が石英である場合、所定の波長領域は4.5乃至7.4μm又は9.0乃至19.0μmであり、被測定体がSiCである場合、所定の波長領域は4.3乃至10.5μm又は12.5乃至20.0μmであり、又、被測定体がAlNである場合、所定の波長領域は5.0乃至11.0μm及び17.0乃至25.0μmである。

【0011】

本発明の例示的一態様としての温度測定装置は、被測定体より放射される熱放射光を用いて温度を測定する温度測定装置であって、前記熱放射光の所定領域の波長を選択する選択部と、前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する。かかる温度測定装置は選択部が所定領域の波長を有する熱放射光を選択し、当該熱放射光を検出することで温度が測定可能である。かかる温度測定装置は上記の温度測定方法を達成可能であり、精度の良い温度測定をすることが出来る。また、前記熱放射光を除く全ての光を遮蔽可能で少なくとも前記被測定体の一部から構成される測定空間にて温度測定を行う。かかる温度測定装置は、被測定体を含む測定空間におてい別雰囲気を形成しかつ迷光を遮蔽することが可能となり、開放空間において測定するよりも迷光の影響を下げることができる。

【0012】

本発明の例示的一態様としての熱処理装置は、被処理体に所定の熱処理を行う処理室と、前記被処理体を加熱する加熱部と、前記被処理体の温度を測定する温度測定装置と、前記放射温度計により測定された前記被処理体の温度から前記加熱部の加熱力を制御する制御部とを有する熱処理装置であって、前記温度測定装置は、前記被処理体から放射される熱放射光の所定の波長領域に存在する波長を選択する選択部と、前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する。かかる熱処理装置は上述の温度測定方法を達成可能な温度測定装置を有し、同様な作用を奏する。よって、被測定体の温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。

【0013】

本発明の例示的一態様としての熱処理方法は、被処理体を熱源により加熱する工程と、前記被処理体の温度を温度測定装置により測定する工程と、前記放射温度計により測定された前記被処理体の温度から前記熱源の加熱力を制御する工程とを有する熱処理方法であって、前記測定工程は、前記被測定体から放射される熱放射光から所定領域の波長を有する前期熱放射光を選択する工程と、前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する。かかる熱処理方法も、上述の温度測定方法と同様の作用を奏することができる。

【発明の効果】

【0014】

本発明の例示的一態様である温度測定方法及び温度測定装置によれば、被測定体に対する測定精度を高めることが出来る。また、かかる温度測定方法及び温度測定装置を使用した熱処理装置及び熱処理方法は、被処理体の温度を高精度に測定することができるので高品質な熱処理の達成を容易にする。

【図面の簡単な説明】

【0015】

【図1】本発明の放射温度計を示す概略ブロック図である。

【図2】図1に示す放射温度計と被測定体の関係を示す概略断面図である。

【図3】図1に示す放射温度計と被測定体の別の関係を示す概略断面図である。

【図4】温度及び基板厚さをパラメータとした、石英基板の波長に対する放射率を示した図である。

【図5】温度及び材料の厚さをパラメータとしたときの、SiC(炭化シリコン)基板の波長に対する放射率を示した図である。

【図6】温度及び材料の厚さをパラメータとしたときの、AlN(窒化アルミニウム)基板の波長に対する放射率を示した図である。

【図7】図1に示す放射温度計の別な例示的一態様を示す概略側面図である。

【図8】本発明の例示的一態様としての熱処理装置の概略断面図である。

【図9】図8に示す加熱部の概略底面図である。

【図10】図8に示す加熱部の一部を示す拡大断面図である。

【図11】図8に示すランプ加熱部よりランプをはずしたときの図10に対応する図である。

【図12】図10に示すランプの概略断面図である。

【図13】図10に示すリフレクタの概略断面図である。

【図14】図13に示すリフレクタの概略底面図である。

【図15】図13に示すリフレクタの変形例であるリフレクタを示した概略側面図である。

【図16】図15に示すリフレクタの概略底面図である。

【図17】図8に示す放射温度計及びその近傍の処理室の概略拡大断面図である。

【図18】本発明の別の温度測定の形態を示す熱処理装置の概略断面図である。

【図19】図18に示す熱処理装置の載置台及びその近傍を示す拡大断面図である。

【図20】図8に示す熱処理装置の冷却プレートしての底部の変形例を説明するための概略断面図である。

【図21】図20に示す構造において被処理体を加熱する際の被処理体と底部との位置関係を説明するための概略断面図である。

【図22】図20に示す構造において被処理体を冷却する際の被処理体と底部との位置関係を説明するための概略断面図である。

【図23】図22に示す実線領域Vの概略拡大断面図である。

【発明を実施するための形態】

【0016】

以下、図1乃至図3を参照して、本発明の例示的一態様である温度測定装置である放射温度計10について説明する。ここで、図1は、本発明の放射温度計10を示す概略ブロック図である。図2は、図1に示す放射温度計10と被測定体Xの関係を示す概略断面図である。図3は、図1に示す放射温度計10と被測定体Xの別の関係を示す概略断面図である。なお、図2において、制御部50は省略されている。

【0017】

放射温度計10は被測定体Xから放射される電磁波(熱放射光)を用いて温度を測定する測定系であり、センサロッド20と、フィルタ30と、放射検出器40と、制御部50とを有する。センサロッド20はフィルタ30を介し放射検出器40に接続され、そして、かかる放射検出器40は制御部50と電気的に接続される。典型的に、放射温度計10は被測定体Xより放射される熱放射光をセンサロッド20に入射させ、かかる入射光を伝達し、フィルタ30を介し放射検出器40へ導入する。放射検出器40は熱放射光の放射強度(輝度)を検出し制御部50へ電気的な情報として送信し、かかる情報を基に制御部50が処理し被測定体Xの温度を算出する。なお、本実施例の放射温度計10では、チョッパ及び当該チョッパを回転駆動するためのモータ等を省略することが可能であり、必要最低限の比較的安価な構成を採用している。また、本発明の放射温度計10が外部装置に組み込まれて使用されるのであれば、制御部50はかかる外部装置の制御機構に置換されても良い。

【0018】

センサロッド20は熱放射光を検出器40に伝える光学系であって、例えば、径4mmの石英製ロッドから構成される。図2に示されるように、センサロッド20は一の端部24をフィルタ30に接続し(又は、フィルタ30を介し放射検出器40に接続し)、他方の端部22を被測定体Xの近傍に配置している。石英やサファイアは良好な耐熱性と良好な光学的特性を有するために使用されているが、センサロッド20の材料がこれらに限定されないことはいうまでもない。

【0019】

センサロッド20は端部22の先端より被測定体Xより放射される熱放射光を入射させセンサロッド20中を伝達させることで、熱放射光をフィルタ30へ伝達する(フィルタ30を介し放射検出器40へ伝達する)。なお、センサロッド20は、その内部に一旦入射した熱放射光を殆ど外に出さずに、かつ、殆ど減衰することなく光ファイバ220A及び220Bに案内することができるので集光効率に優れている。ロッド20を被測定体Xに近づけることによりセンサロッド20は被測定体Xから放射光を受け取り、これを、フィルタ30を介して検出器に案内する。

【0020】

しかしながら、放射温度計を用いた従来の温度測定方法ではセンサロッド20の端部22は開放空間中に設けられており、被測定体Xが放射する熱放射光と迷光と呼ばれる所望の被測定体Xからの放射光以外の要素が同一空間に存在する状態で測定を行っていた。この状態での温度測定は、センサロッド200の端部22より入射する光には被測定体Xより放射される光と迷光とが存在し、迷光がノイズとなって測定精度を下げる原因となっていた。そこで、本発明者らは被測定体Xより放射される熱放射光のみ存在する空間を形成し、かかる空間内部にセンサロッド20の端部22を配置することで迷光を遮断し測定精度を上げることを考えた。

【0021】

より詳細には、図2によく示されるように、光を遮蔽する機能を有する遮蔽部60によって少なくとも被測定体Xの一部を含む空間70を形成し、かかる空間70内部にセンサロッド20の端部22が挿入されるように構成した。遮蔽部60は、例えば、断面U字型の形状を有し、U字型の開口側を気密的に被測定体に接触させることで被測定体Xが存在する開放空間とは異なる雰囲気を形成し、迷光を遮断する。本実施例において、遮蔽部60は断面U字形状であるが本発明の構成がこれに限定されることを意味するものではなく、その他の形状に適宜変更可能である。なお、遮蔽部60は被測定体Xと同一部材より形成されることが好ましく、かかる被測定体が迷光を透過しやすい部材であるならば、その側面に遮蔽膜等を塗布し迷光を遮断する必要がある。遮蔽部60を被測定体と同一材料より構成することで、別部材から放射される熱放射光によって測定精度を下げることを防止することができる。但し、遮蔽部60の構造及び材料は上記に限定されず、迷光を遮断し得るのであればその他の構成を排除するものではない。例えば、図3に示すように、被測定体Xの内部にセンサロッド20とほぼ同一な形状で端部22が挿入可能な穴を形成し、かかる穴にセンサロッド20を挿入し空間70を形成する構成であっても良い。また、後述するように、これと同様の作用を奏するいかなる構成をも適用可能である。

【0022】

従来では迷光にともなうノイズにより測定精度を下げる原因となっていたが、本実施例は遮光部60で別雰囲気を形成し迷光を遮蔽することで開放空間にセンサロッド20の端部22を配置した場合よりも迷光の影響をなくすことができる。よって、被測定体の温度を精度よく測定することが可能となる。

【0023】

更に、本発明者は放射温度計の測定誤差の原因を探るべく被処理体に使用される部材の放射特性を十分に吟味する必要があると考えた。そこで、本発明者は被処理体に使用される部材に関し、温度をパラメータとして波長に対する放射率を測定した。かかる測定結果より、ある特定の部材においては(例えば、石英や炭化シリコン)温度に関わらず波長に対する放射率がほぼ同一な値を示す箇所があり、また、同一な温度であっても波長によって放射率の値に大小が存在することを発見した。即ち、放射温度計を使用した温度測定の際、放射率の低い、即ち、放射エネルギーが少ない波長を有する熱放射光を使用することはノイズの存在が十分に考えられる。

【0024】

そこで、本発明者はかかるノイズの少ない、即ち、放射率の高い波長を有する熱放射光を選択し、かかる放射光で温度測定を行えば精度の高い温度測定が可能であると考えた。そこで、本発明の放射温度計10は温度測定に供する熱放射光を選択するためのフィルタ30を有することを特徴としている。

【0025】

フィルタ30はセンサロッド20と放射検出器40の間に位置し、放射検出器40へ導入される放射光を波長によって選択する選択部としての機能を有する。フィルタ30は、例えば、NDフィルタ等の波長フィルタであり当該周知のいかなる技術をも適用可能であり、ここでの詳細な説明は省略する。なお、フィルタ30は放射検出器40に導入される放射光を制限するに足りるもので、フィルタ30を配置する位置はセンサロッド20の端部24と放射検出器40の間に配置されることに限定されない。例えば、センサロッド20の導波路中の任意の場所にあってもよい。

【0026】

本実施例においてフィルタ30は被測定体Xから放射される熱放射光の中から高放射率を示す波長領域を有する波長を選択するように設定される。図4乃至図6に例示的な被測定体Xの波長に対する放射率を示す。ここで、図4は、温度及び部材厚さをパラメータとしたときの石英の波長に対する放射率を示した図である。図5及び図6は、温度及び材料の厚さをパラメータとしたときのSiC(炭化シリコン)、AlN(窒化アルミニウム)の波長に対する放射率を示した図である。なお、図4乃至図6は、理解の便宜のためにカラー図面として本出願に添付する。

【0027】

例えば、図4を参照するに、石英は温度及び部材の厚みが変化しても波長に対する放射率はほぼ一様な値を示し、4.5乃至7.4μm又は9.0乃至19.0μmの波長領域の熱放射光は常に高放射率を示していることが容易に理解される。高放射率を示す波長領域は低放射率を示す波長より放射エネルギーが高く、ノイズの存在が少ない。かかる領域に存在する一の波長を選択しフィルタ30を通過させることで、後述する放射検出器40には高放射率及び低ノイズな放射光を通過させることが可能となる。なお、図5より、SiCは4.3乃至10.5μm及び12.5乃至20.0μmの波長領域において、高反射率を示している。更に、図6より、AlNは5.0乃至11.0μm及び17.0乃至25.0μmの波長領域において、高反射率を示している。SiC及びAlNにおいても、かかる領域において、一の波長を選択しフィルタ30を通過させることで、後述する放射検出器40には、高放射率かつ高放射率及び低ノイズな波長を通過させることが可能となる。

【0028】

なお、本実施例では放射検出器40に導入される波長を選択するためにフィルタ30を使用しているが、本発明はこれに限定されるものでなく当該周知のいかなる技術を適用可能であることは言うまでもない。また、後述するようにフィルタ30は複数使用する構成であっても良い。また、フィルタ30が制限する波長領域を制御部50で制御可能とした構成であってもよい。

【0029】

放射検出器40は、図示しない結像レンズ、Siホトセル、増幅回路を備え、結像レンズに入射した放射光を電圧、即ち、後述の放射強度E1(T)を表す電気信号に変換して制御部50に送る。

【0030】

制御部50はCPU及びメモリを備えており、後述する放射強度E1(T)を基に被測定体Xの温度Tを算出する。より詳細には、センサロッド20の端部22から入射しフィルタ30を介し放射検出器40に伝達され、電気的な情報として制御部50に送られる。センサロッド210により伝達された熱放射光の放射強度(又は輝度)はそれぞれ以下の数式2で示される。

【0031】

【数2】

【0032】

ここで、E1(T)は検出器230によって求められた温度Tにおける被測定体からの放射強度、EBB(T)は温度Tにおける黒体の放射強度である。数式2は、プランクの式から導かれる。

【0033】

【数3】

【0034】

ここで、σはステファン―ボルツマン定数といい、σ=5.67×10−8(W/m2・K4)であり、数式3はステファン―ボルツマンの法則から導かれる。

【0035】

制御部50は、数式2のεにフィルタ220の透過波長に対応した放射率を、E1(T)に放射検出器40より送られた電気信号に対応する放射強度を代入することで、放射強度EBB(T)を求めることができる。よって、EBB(T)を数式3に代入して温度Tを求めることができる。いずれにしろ制御部50は被測定体Xの温度Tを得ることができる。

【0036】

なお、上述した温度測定方法は上述の部材の温度計測のみに限定されるものではない。材料の放射特性を知り得るものであるならば全てに適用化のであることは言うまでもない。

【0037】

なお、必要に応じて、放射温度計30はセンサロッド20とフィルタ30の間に光ファイバを経由させても良い。光ファイバは任意の長さを有してよく、放射温度計10の測定に際する自由度を持たせることができる。即ち、センサロッド20と検出器40間の距離がある程度の長さを有すると、いかなる場所にある被測定体Xに対してもフィルタ30、放射検出器40、制御部50を移動することなくセンサロッド20の移動のみで温度測定が容易に可能となる。更に、放射温度計10の本体を被測定体Xから離間させることができるので被測定体Xからの温度の影響を受けて放射温度計10の各部が変形する、及び、制御部50の図示しない回路素子等を劣化させる等の弊害を防止してより高い測定精度を維持することができる。また、光ファイバは導光路に可撓性を持たせることができ、放射温度計10の配置の自由度を更に増加させることができる。なお、上述した作用を奏するのであれば、光ファイバの配置場所はセンサロッド20とフィルタ30の間に限定されない。例えば、センサロッド20を2のロッドに分割し、その間を接続するように光ファイバを配置しても良い。また、フィルタ30と検出器40の間を光ファイバで接続しても良い。かかる構成であっても、上述した光ファイバと同様の作用を奏することができる。

【0038】

図7を参照するに、フィルタ30及び放射検出器40は複数設ける構成であっても良い。ここで、図7は、図1に示す放射温度計10の別な例示的一態様を示す概略側面図である。放射温度計10Aは、複数のロッド構成されるセンサロッド20A(センサロッド20a乃至センサロッド20d)と、複数のフィルタ30A(フィルタ30a乃至フィルタ30d)と、複数の放射検出器40A(放射検出器40a乃至放射検出器40d)から構成される。かかる構成は放射温度計10と基本的に同一であり、重複する部分に関しては詳細な説明は省略する。

【0039】

放射温度計10Aは、放射温度計10と同様に、一の端部である複数のセンサロッド20a乃至センサロッド20dが束ねられたセンサロッド20Aの端部22Aを図示しない遮蔽空間に配置し、他方の端部24A(端部24a乃至端部24d)をフィルタ30Aを介し放射検出器40Aに接続する。なお、センサロッド20Aに可塑性が必要とされるならば、一本の石英製ロッドに上述した光ファイバを接続し、複数の導光路を構成してもよい。また、フィルタ30Aを構成する複数のフィルタ30a乃至フィルタ30dは、放射検出器40Aへ導入される放射光を各フィルタ30Aにおいて各々異なる波長によって制限する機能を有する。但し、フィルタ30a乃至フィルタ30dは上述したように放射率の高い波長であってその中の任意の一の波長を各々選択し、フィルタ30Aを介し透過させる。これにより、放射検出器40Aには高放射率かつ低ノイズな熱放射光、例えば、図4乃至図6に基づく高放射率を有する複数の波長を通過させることが可能となる。かかる構成は波長の異なる放射光の数を増やし検出信号を複数にすることで、測定及びその他の誤差を制御部50で平均化し放射温度計10よりも精度よく温度測定することが可能となる。なお、放射検出器40Aと制御部50の間に所定の回路を構成し、かかる回路において放射検出器40Aより送られる信号を平均化する構成であってもよい。

【0040】

以下、本発明の別な例示的一態様としての熱処理装置100について説明する。なお、各図において同一の参照符号は同一部材を表している。また、同一の参照番号に大文字のアルファベットを付したものはアルファベットのない参照番号の変形例であり、特に断らない限り、アルファベットのない参照番号は大文字のアルファベットを付した参照番号を総括するものとする。ここで、図8は、本発明の例示的一態様としての熱処理装置100の概略断面図である。図8に示すように、熱処理装置100は、処理室(プロセスチャンバー)110と、石英ウインドウ120と、加熱部140と、サポートリング150と、ベアリング160と、永久磁石170と、ガス導入部180と、排気部190と、放射温度計200と、制御部300とを有する。なお、図8に示すランプ130の構造は、後述する図面に比べて多少簡略化して描かれている点に留意されたい。

【0041】

処理室110は、例えば、ステンレススチールやアルミニウム等により成形され、ウインドウ120と接続している。処理室110は、その円筒形の側壁112とウインドウ120とにより被処理体Wに熱処理を施すための処理空間を画定している。処理空間には、半導体ウェハなどの被処理体Wを載置するサポートリング150と、サポートリング150に接続された支持部152が配置されている。これらの部材は被処理体Wの回転機構において説明する。また、側壁112には、ガス導入部180及び排気部190が接続されている。処理空間は排気部190によって所定の減圧環境に維持される。被処理体Wを導入及び導出するためのゲートバルブは図8においては省略されている。

【0042】

処理室110の底部114は冷却管116a及び116b(以下、単に「116」という。)に接続されており冷却プレートとして機能する。必要があれば、冷却プレート114は温度制御機能を有してもよい。温度制御機構は、例えば、制御部300と、温度センサと、ヒータとを有し、水道などの水源から冷却水を供給される。冷却水の代わりに他の種類の冷媒(アルコール、ガルデン、フロン等)を使用してもよい。温度センサは、PTCサーミスタ、赤外線センサ、熱電対など周知のセンサを使用することができる。ヒータは、例えば、冷却管116の周りに巻かれたヒータ線などとしてから構成される。ヒータ線に流れる電流の大きさを制御することによって冷却管116を流れる水温を調節することができる。

【0043】

ウインドウ120は処理室110に気密的に取り付けられるとともに、後述するランプ130と被処理体Wの間に配置される。ウインドウ120はランプ130からの熱放射光を透過しかかる熱放射光を被処理体Wに照射可能にすると共に、処理室110内の減圧環境と大気との差圧を維持する。ウインドウ120は、半径約400mm、厚さ約30乃至40mmの円筒形石英プレートである。

【0044】

なお、本実施例においてウインドウ120は石英より形成されたプレートを使用するが、例示的にプレートを透光性セラミックスより形成しても良い。透光性セラミックスは最大曲げ応力が石英と比較して大きく、例えばAl2O3の最大曲げ応力σMAXは500MPaであり石英の最大曲げ応力σMAXの68MPaより大きい。よって、ウインドウ120のプレートを透光性セラミックスより形成することで、ウインドウ120の薄型化を可能とする。これにより、後述するランプ130からの被処理体Wへの照射効率を従来よりも向上することができるので高速昇温を低消費電力で達成することができる。また、透光性セラミックスのかかる長所は、ウインドウ120は従来のように処理室110から離れる方向に湾曲するドーム型に形成される必要がなく、平面形状に形成することを容易に可能とする。よって、ドーム型に形成される石英ウインドウは被処理体Wをランプから離間する距離を大きくするのでランプの指向性を悪化させ好ましくなかったが、ウインドウ120を透光性セラミックスより形成することでかかる問題を解決することも可能である。

【0045】

また、ウインドウ120は、ウインドウ120の直下(図8におてい、処理空間を形成する面)に断面矩形のアルミニウム又はステンレススチール(SUS)製の補強材(又は柱)を有してもよい。補強材は、例えば直線的に、複数形成されている。但し、補強材が直線的に形成されている場合、ランプ130は、補強材がランプ130の熱放射光を遮蔽することを妨げる為、直線的に配列されることが好ましく、補強材はランプの真下を避けるように配置される。しかし、補強材は曲げ等の形状を有してもよく、本実施例のランプ130のように同心円状に配置されランプ130の真下を避けるように曲げ加工が施されていてもよい。かかる補強材は、内部に冷却管(水冷管)を収納する構成でもよく、ウインドウ120の強度を更に高めることができる。

【0046】

補強材は熱伝導率がよく、また、処理室と同様の材質で形成される。これにより、補強材が被処理体Wに対する汚染源にはならない。補強材によりウインドウ120のプレートの薄型化を可能にする。また、補強材の断面形状も矩形に限定されず波形等任意の形状を有することができる。また、補強材に冷却管を収納する構成の場合、冷却管は補強材とプレートの両方を冷却する機能を有する。冷却管はプレートを冷却し、ランプ光による熱変形を防止する効果を有する。また、補強材がアルミニウム製であれば200乃至700℃で溶けたり変形したりするので適当な温度制御が必要だからである。冷却管による温度制御は冷却管116と同様でもよいし、当業界で既知のいかなる方法をも適用することができる。

【0047】

以下、図9乃至図14を参照して、本発明の加熱部140を説明する。ここで、図9は、図8に示す加熱部140の概略底面図であり、図10は、図8に示す加熱部140の一部を示す拡大断面図である。図11は、図8に示すランプ加熱部140よりランプ130をはずしたときの図10に対応する図である。図12は、図10に示すランプ130の概略断面図である。図13は、図10に示すリフレクタ141の概略断面図である。図14は、図13に示すリフレクタ141の概略底面図である。加熱部140はランプ130a及び130bと、リフレクタ141a及び141bと、ランプハウスとしてのランプ保持部145とを有し、被処理体Wを加熱する加熱装置の機能を有する。なお、図9乃至図14に示す加熱部140は本発明を特徴的に表すため誇張して描かれている。以下、ランプ130はランプ130a及びランプ130bを総括するものとする。また、リフレクタ141はリフレクタ141a及びリフレクタ141bを総括するものとする。

【0048】

図9及び図10に示すように、本実施例において、加熱部140はランプ130及びリフレクタ141はほぼ円形の被処理体Wに対応させてほぼ同心円状にランプ保持部145に配置され、ランプ130及びリフレクタ141はランプ保持部145に対して各々着脱可能に構成される。また、ランプ130は被処理体Wの中心近傍に対応する位置に大口径のランプ130a及びランプ130aに対応するリフレクタ141aが、サポートリング150及び被処理体Wの端部近傍に対応する位置に小口径のランプ130b及びランプ130bに対応するリフレクタ141bが配置される。なお、ランプ130の配置についてはランプ保持部145において詳細に説明する為、ここでの説明は省略する。

【0049】

ランプ130は本実施例ではシングルエンド型であって、ランプ130は被処理体Wを加熱する機能を有する。但し、被処理体Wを加熱する機能は、電熱線ヒータ等その他のエネルギー源を使用してもよい。ここで、シングルエンド型とは、図12に示すように、一の電極部132を有する種類のランプをいう。本実施例ではハロゲンランプであるが本発明のランプがこれに限定されるものではない。ランプ130の出力はランプドライバ310によって決定されるが、ランプドライバ310は後述するように制御部300により制御され、それに応じた電力をランプ130に供給する。なお、本実施例において、ランプ130bのパワー密度はランプ130aのパワー密度より大きくなるように制御部300により電力が制御される。より詳細には、ランプ130bはランプ130aの2乃至3倍のパワー密度を有する。

【0050】

典型的に、ランプ130はほぼ円筒形状を有し、一の電極部132と、中間部134と、中間部134を介し電極部132に接続される発光部136とを含み、発光部136は中間部134を介し電極部132に接続するフィラメント137と反射部139とを有する。本実施例において、ランプ130はランプ保持部145の後述する溝146に内接する外周部分にねじ山(おねじ)131が形成される。なお、後述するように溝146にはランプ130のねじ山131と適合可能なねじ山149が形成されており、かかる構成においてランプ130はランプ保持部145より着脱可能に構成される。ねじ山131は、本実施例においては三角ねじであって、略三角形状のねじ山が形成される。なお、ねじ山131の形状はかかる形状に限定されるものではなく、四角ねじ又は台形ねじ等であってもよい。但し、ねじ山131はランプ130の例示的な形態を示したものでありランプ130の形状をこれに限定するものではない。

【0051】

電極部132は一対の電極133を有し、当該電極133はランプ保持部145を介しランプドライバ310と電気的に接続する部分であって、フィラメント137ととも電気的に接続される。電極部132へ供給される電力はランプドライバ310によって決定され、ランプドライバ310は制御部300によって制御される。

【0052】

中間部134は電極部132と発光部136の間に位置し所定の長さを有する円筒であって、電極部132と発光部136の間を離間させる。中間部134は発光部136と一体、かつ、気密的に形成され、かかる内部にはハロゲン気体が封入される。但し、内部に封入される気体はハロゲンに限定されず、窒素又はアルゴン気体であっても良い。本実施形態において、中間部134はセラミックより形成されが、セラミックの他に金属材料、例えばアルミニウムやSUS(ステンレススチール)より形成されてもよい。中間部134は、かかる長さにおいて後述するランプ130の温度制御において好ましいという長所を有する。なお、中間部134は当該内部に位置するフィラメント137も発光するため、当然発光部136の一部である。しかし、本明細書では電極部132と発光部136(最も強く発光する部分)が所定距離離間しているため、かかる領域を中間部134と定義したに過ぎない事に理解されたい。

【0053】

発光部136は当該ランプ130の発光部分であって、半球、楕円半球、円筒等の側面形状を有し、石英又はガラスによって形成される。なお、上述したように発光部136は中間部134と一体、かつ、気密的に形成され、かかる内部にもハロゲン気体が封入されている。発光部136は光源であるフィラメント137のコイル138部分と反射部139が配置されている。

【0054】

コイル138はシングルコイル又はダブルコイル等の任意の形式を選択することが可能であって、その形状も、例えば複数のコイルを並列に配置する等の任意の形状を有することができる。

【0055】

反射部139は被処理体Wから遠ざかる方向にフィラメント137のコイル138部分より射出されたランプ光を反射する機能を有し、コイル138を介し被処理体Wと対向する位置に設けられる。反射部139はランプ130の長手方向の軸心を頂点とするような形状、例えば、円錐又は半球形状を有する。より詳細には、反射部139は、後述するリフレクタ141の反射部142とランプ130のかかる反射部139とが形成する軌跡がドーム形状、例えば半球、半楕円球、又は円錐形状となるように形成される。ランプ130に反射部139を設けることで、後述するようにランプ130の中間部134方向へ向かう光を反射し、効率よく被処理体Wにランプ光を照射することができる。

【0056】

なお、本実施例ではランプ保持部145の後述する溝146に適用可能なねじ山131が形成されるため、ランプ130は中間部136の強度、及び加工性を考慮して上述の部材より構成される。しかし、本発明のランプ130はかかる部材に限定されず、ランプ130の中間部134を発光部136と同様に石英等より形成される円筒部材より構成してもよい。但し、本実施例においてかかる構成にした場合、ランプ130にカバー材を設け当該カバーにおいてランプ保持部145に対するランプ130の強度、及びねじ山を形成するための加工性を得るものとしなければならない。なお、かかるカバー材は後述するランプ130の冷却を妨げないよう、熱伝導率の高い部材より選択されることが好ましい。

【0057】

リフレクタ141はランプ130の発光部136を覆うようにランプ保持部145に設けられ、かかるランプ130のランプ光を被処理体Wに向けて反射する機能を有する。リフレクタ141は後述する溝146と同一の円筒形状を有し、かかる溝146と内接する側面にねじ山144(おねじ)が形成される。なお、後述するように溝146にはリフレクタ141のねじ山144と適合可能なねじ山149が形成されており、リフレクタ141はランプ保持部145より着脱可能に構成される。

【0058】

リフレクタ141はランプ光を被処理体Wに向けて反射する反射部142を有し、ランプ130の発光部136をかかる反射部142に挿入するための開口143aとランプ光が射出される開口143bが形成されている。かかる開口143aはランプ130の発光部136と略同一形状を有し、ランプ130の発光部136を開口143aに挿入可能にする。一方、開口143bは反射部142の開口と同一な形状を有し、発光部136のコイル138より射出された光及び反射部(ランプ130及びリフレクタ141を含む)によって反射された光を被処理体Wに照射するための開口である。なお、例示的に開口142bの近傍であってリフレクタ141の円筒の底面に、かかるリフレクタ141の取り外しを容易とするための非貫通孔又は突起等と有しても良い。

【0059】

反射部142はランプ130の発光部136を覆うように、被処理体Wから遠ざかる方向に凸となるようなドーム形状を有する。かかるドーム形状はコイル138より射出される光が効率的に、より好ましくは一回の反射でリフレクタの開口143b方向に向かうように、例えば半球形状に形成される。なお、リフレクタ139の形状は半球形状に限定されず、かかる作用を達成可能であるならばその他の形状を排除するものではない。例えば、リフレクタ139は半楕円球形状や円錐形状であってもよい。

【0060】

なお、上述した開口143aにより反射部142は完全なドーム形状を形成することが不可能である。しかし、上述したようにリフレクタ141の反射部142はランプ130の反射部139と協同し、ほぼ完全なドーム形状をした反射面を形成することが可能である。よって、かかる開口143aはランプ130の反射をロスする要因とはなり得ないことに理解されたい。なお、ランプ130の反射部139はリフレクタ141の一部と解釈することも当然可能である。

【0061】

反射部142は、例えばAl(アルミニウム)より形成され、かかる反射部142のコイル138を覆っている側の表面は可視光線及び赤外線を含む光を効率よく反射する為の高反射率の膜がコーティングされている。かかるコーティングの塗布材料としてはNi(ニッケル)、Au(金)、又はRh(ロジウム)である。コーティングの方法としてはAl材の上にNi、Au、又はAl材の上にNi、Au、Rh、Auを順じメッキ処理によりコーティングすることが可能である。

【0062】

本実施形態において、リフレクタ141は反射部142及びランプ130の反射部139によりフィラメント137のコイル138より発せられる光を被処理体Wに向けて反射すると共に、ランプ130の指向性を高める機能を有する。より詳細には、リフレクタ141は、上述した反射部142とランプ130の反射部139のドーム形状によりフィラメント137のコイル138部分より放射された光を効率よく、好ましくは少なくとも一回以下の反射で被処理体Wに照射するとともに、ランプ光を被処理体Wに対し略垂直となる方向に集光する。即ち、ランプ130より放射される光はリフレクタ139の開口143bの接線方向の範囲内に集中する。即ち、本実施例のランプ130は、リフレクタ139での反射回数が少なくて済むためエネルギー損失が少ないまま被処理体Wに伝達され、指向性にも優れている。従来は光がリフレクタの多重反射に伴う反射損失により、ランプ光のエネルギーを低下させる問題があったが本実施例はそれを解決している。よって、ランプ130は、被処理体Wへの照射効率を従来よりも向上することができるので高速昇温を低消費電力で達成することができる。なお、リフレクタ139が有する曲率、及び、開口はランプ130に求める指向性により異なるものである。

【0063】

図9乃至図11を参照するに、ランプハウスとして機能するランプ保持部145は略直方体形状を有し、各ランプ130を収納する溝146と、当該溝146の間に位置する隔壁148とを有している。

【0064】

溝146はランプ130を収納するランプ収納部としての機能を有し、ランプ130aを収納する溝146aと、ランプ130bを収納する溝146bより構成される。以下、溝146は溝146a、溝146bを総括するものとする。なお、溝146の詳細な形状については後述するものとし、以下溝146の配置について説明する。

【0065】

図9によく示されるように、溝146aはランプ保持部145の中心(図中、線Xと線Yの交差部分)、即ち被処理体Wの中心に対応する部分から半径方向に、サポートリング150の手前まで同心円を描くように形成される。より詳細には、溝146aはランプ保持部145の中心、及び、当該中心部分から半径が第1の距離づつ大きく形成された複数の同心円の円周上に、溝146aの中心が位置するように複数の溝146aが形成される。かかる第1の距離は、ランプ130aの放射分布の半値幅(ランプ130aの光強度がピーク値と比較して半分の値になったときの放射分布の幅)の約0.5乃至1.5倍に設定されることが好ましい。本実施例において、ランプ130aは開口143bからランプ光の放射方向に約40mmの点(本実施例における、ランプ130から被処理体Wまでの距離)において、半値幅約40mmを示す。しかしながら、かかる幅は使用するランプによって異なる値であって、本発明を限定するものではない。また、本実施例では、後述する冷却管149を発光部136側に有する為、第1の距離はランプ130aの発光部136の直径より大きな値である50mm(半値幅40mm×1.25)に設定されている。かかる同心円は後述する溝146bと重ならない程度の位置まで広げられるものとする。また、一の円上に形成される各溝146aの間隔は第1の距離ごとに形成されることが好ましい。

【0066】

一方、溝146bはサポートリング150と被処理体Wとが重なる部分、及び、その近傍に対応する位置に複数の同心円を描くように形成される。より詳細には、溝146bは被処理体Wと後述するサポートリング150の重なる領域であって、その略中心を示す第一の円C1、当該円C1より半径が第2の距離だけ大きい第2の円C2と、円C1より半径が第2の距離だけ小さい第3の円C3のそれぞれの円周上に位置するように配置される。第2の距離は、ランプ130bの放射分布の半値幅の約0.5乃至1.5倍に設定されることが好ましい。ランプ130bは開口143bからランプ光の放射方向に約40mmの点(本実施例における、ランプ130から被処理体Wまでの距離)において、半値幅約20mmを示す。しかしながら、かかる幅は使用するランプによって異なる値であって、本発明を限定するものではない。溝146aと同様に、冷却管を発光部136側に有する為、第2の距離は25mm(半値幅20mm×1.25)に設定されている。また、一の円上に形成される溝146bの間隔は第2の距離ごとに形成されることが好ましい。

【0067】

本実施形態では、溝146bは3つの円C1、C2、及びC3上に形成されるが、かかる円(C1、C2、C3)の数は例示的である。溝146bは上述したように、サポートリング150及び被処理体Wの重なる部分、及び、その近傍をランプ130bが照射可能なように形成される。例えば、被処理体Wの端部が円C2より大きい場合は、円C2の外側に第2の距離だけ大きい半径を有する図示しない円上に溝146bが更に形成される。同様に、サポートリング150が円C3より小さい場合は、円C3の内側に第2の距離だけ小さい半径を有する図示しない円上に溝146bが更に形成される。

【0068】

上述した構成において、ランプ保持部145は被処理体Wの中心近傍に対応する位置にランプ130aを、被処理体Wとサポートリングの重なる部分及び当該部分の近傍をランプ130bに配置可能とする。かかる状態においてランプ130を照射すると、被処理体Wの中心部ではランプ130aにより大きな照射面積を得ることができる。一方、被処理体Wの端部近傍ではランプ130bによりランプ130aの照射面積よりも小さな照射面積を得ることができる。

【0069】

本実施例では口径の小さなランプ130bをランプ130aの周囲に配置することで、被処理体Wの端部及びサポートリング150が重なり合う部分、及び当該部分の近傍である狭い領域を、効率よく照射することが可能となる。また、上述したように、ランプ130bに投入されている電力はランプ130aに投入されている電力より大きい。一のランプより照射される単位面積あたりのエネルギーはランプ130bの方が大きくなっている。

【0070】

従来の熱処理装置のランプ配置では一の種類のランプしか使用されておらず、被処理体Wの中心部と端部でランプの照射面積を制御することは困難であった。被処理体Wとサポートリング150が重なり合う部分150、及び、当該部分の近傍はサポートリング150と被処理体Wの比熱が異なる。より詳細には、サポートリング150の比熱は被処理体Wの比熱より小さい。よって、かかる部分は中心部と比べて温度が上昇し難いといった問題を有していた。しかし、本実施例では、温度上昇のしにくい被処理体Wの端部である狭い領域を小口径のランプ130bで照射することでランプ光が漏れることなく効率よく加熱することができる。更に、ランプ130bのパワー密度をあげることで中心部との加熱むらを防止することができ、高品質な処理を行うことができる。また、比較的温度上昇のし易い中心付近に大口径のランプ130aを使用することは、一のランプ130aで広い照射面積を得ることができる。よって、中心付近のランプ130の数を減らすことができ、消費電力の低減を可能とする。本実施例では異なる口径のランプ130を使用し、かつ投入電力を変化させることで上述の問題を解決している。

【0071】

なお、溝146の配置は同心円状に配置されることに限定されず、上述したような条件を満たしているのであればその他の配置状態でもよく、例えば、直線状や、渦巻状に配置されてもよい。また、本実施例ではリフレクタ141の反射部142の形状が円であるため、ランプ光の照射領域は円である。しかし、被処理体Wの中心部に照射面積の広いランプ、端部に照射面積が小さいランプを配置するといった概念から考えると、ランプ130は照射領域において限定を有するものではない。例えば、照射領域が三角形になるようにリフレクタ141の反射部142の形状を変化させても良い。ランプ光の照射領域の形状は三角形に限定されず、正方形、6角形のその他の多角形であってもよい。また、これと同様な作用を奏するいかなる照射方法をも適用することができる。

【0072】

以下、溝146の形状について説明する。溝146はランプ130と同一な形状を有し、ランプ130の電極部132を収納する部分146cと、中間部134を収納する部分146dと、リフレクタ141を収納する部分146eからなる。部分146cは電極部132と、図8には図示されて図10及び図11には図示されないランプドライバ310とを接続すると共に、両者の間を封止する封止部146cとしても機能する。

【0073】

溝146はランプ130及びリフレクタ141が内接する部分に各々ランプ130及びリフレクタ141に対応するねじ山(めねじ)147が形成されている。本実施例において、ねじ山147はランプ130と適合するような三角ねじであって、略三角のねじ山が形成される。なお、ねじ山の形状はかかる形状に限定されるものではなく、ランプ130及びリフレクタ141のねじ山131が四角ねじ又は台形ねじ等であるなら、溝146のねじ山144もそれに対応して形成される。なお、溝146はランプ130が熱膨張したときに、ランプ130と最適に一致するようにねじ山144が形成される。即ち、ランプ130が通常の形態(熱膨張していない状態)であるとき、溝146に形成されたねじ山147の外径、内径、及びねじ山のピッチは、ランプ130及びリフレクタ141のねじ山の外径、内径、及びねじ山のピッチより若干大きい寸法を有する。但し、かかる寸法の差はランプ130及びリフレクタ141の挿入及び溝146との係合を妨げない程度のものである。

【0074】

上述した構成において、溝146とランプ130及びリフレクタ141はナットとボルトの関係である。即ち、ランプ保持部145はランプ130を回転しながら溝146に挿入し、その後リフレクタ141を回転しながら溝146に挿入することでねじ山が互いに係合し、ランプ130及びリフレクタ141を保持する。ランプ130及びリフレクタ141が通常の形態(熱膨張していない)であるとき、ランプ130及びリフレクタ141と溝146の対応するねじ山は重力方向の面において接触している。即ち、ランプ130及びリフレクタ141と溝146はねじ山において常に接触面積を確保している。

【0075】

本発明において、かかる接触面積はランプ130及びリフレクタ141を保持するために必要であると同時に、以下の欠点を解決するものである。従来のランプ保持部の溝はランプと同様な円筒形を有しており、ランプの熱膨張を考慮してランプが膨張により最大となる時に溝とランプが一致するように形成されていた。即ち、従来ではランプが完全に膨張しきっていないときには、溝との接触面積が少なくランプを冷却するためにランプ保持部に配置されている冷却管の冷却効率を低下するという欠点を有したが、本実施例ではそれを解決している。

【0076】

また、溝146のねじ山144はランプ130及びリフレクタ141のねじ山より若干大きく形成されているため、溝146とランプ130及びリフレクタ141には多少の空間を形成する。ランプ130が加熱され熱膨張しているとき、溝146とランプ130及びリフレクタ141は一致するように形成されており、かかる空間によりランプ130の膨張を可能とする。

【0077】

かかる構成のランプ保持部145の溝146とランプ130及びリフレクタ141の関係は、更に以下に示すような長所を有する。上記のようにランプ130の投入電力をランプ130aとランプ130bで変化させると、高出力ランプは低出力ランプよりも短命になる。これは、高出力ランプの方がランプ内部が高温となるためハロゲンサイクルが成立しなくなり、フィラメント137が細くなりランプ寿命を短くする等の要因によって生じるものである。即ち、ランプ130bはランプ130aよりも短命になる。同様に、高出力ランプ用リフレクタは低出力ランプ用リフレクタよりも短命になる。これは、高出力ランプの方がランプ内部が高温となるため、リフレクタ141のAl材コーティングの分子材料の中に高温になると下地金属と相互に拡散しあって合金を作る性質があり、かかる合金が反射率の低下を引き起こす。即ち、リフレクタ141bはリフレクタ141aより短命となる。

【0078】

従来のランプハウスは、寿命切れとなったランプハウス周辺のランプとリフレクタを交換するために、未だ使用可能なランプハウス中央のランプとリフレクタをも含めたランプハウスを一体的に交換しなければならなくなり、不経済であるという欠点を有していた。本実施例におけるランプ130及びリフレクタ141と溝146は、各々が外接する部分にねじ山を形成することで、各々任意にランプ保持部145より着脱ができる。よって使用不可能となったランプ又は/及びリフレクタだけの交換が可能であり、経済的に好ましいと長所を有する。また、ランプハウス全体を交換することは作業が煩雑であり、メンテナンス性を低下させるという欠点を有するが、本発明はかかる欠点を解決している。

【0079】

なお、本実施例のランプ130及びリフレクタ141の形状は例示的であり、本発明のランプ130又は/及びリフレクタ141はランプ保持部145に対して各々単独で着脱可能であることに足りるものである。例えば、ランプ130は電極部132にのみねじ山を設けられてもよい。しかしながら、本実施形態のようにランプ130の全体にねじ山を施すことは、上述したように冷却効果をあげる上で好ましいという効果を有する。

【0080】

また、図15乃至図16を参照するリフレクタ141はランプ保持部145に対してネジ等の接続部材を用いて接合されても良い。ここで、図15は、図13に示すリフレクタ141の変形例であるリフレクタ141cを示した概略側面図である。図16は、図15に示すリフレクタ141の概略定面図である。リフレクタ141aは反射部142aを有し、ランプ130の発光部136をかかる反射部142aに挿入するための開口143cとランプ光が射出される開口143dが形成されている。リフレクタ141aは開口143c側を幅広に形成し、かかる幅広の部分にスルーホールを有し、かかるスルーホールを介しネジ等でランプ保持部145に取り付けられる。かかる構成であってもリフレクタ141を容易に取り外し可能であることが理解されるであろう。

【0081】

隔壁148は図10及び図11に示すように、同心円上に整列する複数の隣接する溝146の間に配置されている。隔壁148には、隔壁148に沿って一対の冷却管(水冷管)148a及び148bが内接されている(なお、冷却管149は冷却管149a及び冷却管149bを総括するものとする)。より詳細には、冷却管149aはランプ130の電極部132に対応する場所に位置し、冷却管149bはランプ130の発光部136及びリフレクタ141に対応する場所に位置する。

【0082】

冷却管149は図示しない温度制御機構に接続される。温度制御機構は、例えば、制御部と、温度センサ又は温度計と、ヒータとを有し、水道などの水源から冷却水を供給される。冷却水の代わりに他の種類の冷媒(アルコール、ガルデン、フロン等)を使用してもよい。温度センサは、例えば、PTCサーミスタ、赤外線センサ、熱電対など周知のセンサを使用することができ、温度センサ又は温度計はランプ130の電極部132、及び発光部136又はリフレクタ141の壁面温度を測定する。ヒータは、例えば、冷却管116の周りに巻かれたヒータ線などとしてから構成される。ヒータ線に流れる電流の大きさを制御することによって冷却管149を流れる水温を調節することができる。

【0083】

冷却管149aは、電極133がモリブデンから構成される場合は、モリブデンの酸化による電極部133、及び封止部143cの破壊を防止するために電極部132の温度を350℃以下に維持する必要がある。また、冷却管149bは、中間部134及び発光部136がハロゲンサイクルを維持するように発光部134の温度を250乃至900℃に維持する必要がある。ここで、ハロゲンサイクルとは、フィラメント137を構成するタングステンが蒸発しハロゲンガスと反応し、タングステン−ハロゲン化合物が生成され、ランプ130内を浮遊する。ランプ130が250乃至900℃に維持された場合、タングステン−ハロゲン化合物はその状態を維持する。また、対流によって、タングステン−ハロゲン化合物がフィラメント137付近に運ばれると、高温のためにタングステンとハロゲンガスに分解される。その後、タングステンはフィラメント137に沈殿し、ハロゲンガスは再び同じ反応を繰り返すことである。なお、ランプ130は、一般に、900℃を超えると失透(発光部134が白くなる現象)が発生し、250℃を下回ると黒化(タングステン−ハロゲン化合物がランプ130の内壁に付着し黒くなる現象)が発生する。更に、リフレクタ141は反射部142にコートされたコーティングの材料分子には高温になると下地金属と相互に拡散しあって合金を作る性質がある。これが反射部142の反射率の低下につながるため、リフレクタを所定の温度以下に維持する必要がある(例えば、Niメッキが施されている場合、300℃以下が好ましい)。

【0084】

本実施例では、冷却管149aをハロゲンサイクルの範囲温度及びモリブデンの酸化防止の共通温度、好ましくは250乃至350℃、冷却管149bをハロゲンサイクルの範囲温度及びリフレクタ141のコーティング層の保護の共通温度、好ましくは250乃至300℃に維持する。

【0085】

本実施例では、ランプ130は失透及び黒化の発生を抑えることができる。また、電極133のモリブデンの酸化により電極部132及び封止部143cが破損することを防止する。また、リフレクタ141のコーティング層を保護し、反射率の低下を抑制する。従って、かかる冷却管149はランプ130及びリフレクタの寿命を長くするといった長所を有し、経済的に優れている。なお、溝146とランプ130及びリフレクタ141との接触面積は上述したように従来より大きく、冷却効率を十分に得ることが可能である。

【0086】

なお、当該周知の空冷機構、例えばブロアによって強制的に発光部136及びリフレクタ141を冷却するような方法を使用しても良い。更に、例示的に、隔壁148に封止部143c及びリフレクタ141を冷却可能な共通の冷却管を設けた冷却方法も考えられる。かかる構成においては、冷却管はモリブデンの酸化防止、ハロゲンサイクル範囲、及び反射部142のコーティング層の保護の為の共通な温度、例えば250乃至300℃になるように冷却される。このような構成であっても、上述した冷却管149と同様な効果を得ることができる。

【0087】

次に、図8、図17を参照して放射温度計200を説明する。ここで、図17は放射温度計200及びその近傍の処理室110の概略拡大断面図である。放射温度計200は被処理体Wに関してランプ130と反対側に設けられている。但し、本発明は放射温度計200がランプ130と同一の側に設けられる構造を排除するものではない。

【0088】

放射温度計200は処理室110の底部114に取り付けられている。底部114の処理室110内部を向く面114aは金メッキなどが施されて反射板(高反射率面)として機能する。これは、面114aを黒色などの低反射率面とすると被処理体Wの熱を吸収してランプ130の照射出力を不経済にも上げなければならなくなるためである。底部114は円筒形状の貫通孔115を有する。

【0089】

放射温度計200はセンサロッド210と、フィルタ220と、放射検出器230とを有し、かかる貫通孔115よりフィルタ230を介し放射検出器220に接続されたセンサロッド210を処理空間内に突出させている。センサロッド210は、処理室110の底部114に設けられた貫通孔115に挿通されてオーリング190によりシールされている。これにより、処理室110は貫通孔115に拘らずその内部の減圧環境を維持することができる。

【0090】

本実施例の後述する温度測定方法では、チョッパ及び当該チョッパを回転駆動するためのモータ等を省略することが可能であり、必要最低限の比較的安価な構成を採用している。放射温度計200は被処理体Wの温度を測定しかかる温度を制御部300に送信することで、被処理体Wに所定の温度で熱処理を行うことを可能としている。なお、放射温度計200は演算部を有してもよく、制御部300又は演算部のどちらかを用いて放射温度計200の制御を行うかは選択的である。かかる放射温度計200は上述した本発明の一側面である放射温度計10であって、重複する部分の説明は省略する。

【0091】

センサロッド210は石英製ロッドより構成される。図17を参照するに、センサロッド210は一の端部214をフィルタ220を介し放射検出器230へ接続し、他方の端部212を貫通孔115より突出させ被処理体Wの近傍に配置する。図10によく示されるように、センサロッド210の端部212は、光を遮断するドーム形状の遮蔽部216より被処理体Wを含めた空間218を形成し、かかる空間218内部にセンサロッド210の端部212が配置されるように構成される。遮蔽部216は、例えば断面U字型の形状を有し、U字型の開口側を気密的に被測定体に接触させることで処理室110とは異なる雰囲気形成し、迷光を遮断する。

【0092】

従来では迷光にともなうノイズにより測定精度を下げる原因となっていたが、本実施例は遮光部216で別雰囲気を形成し迷光を遮蔽することで処理室110の空間内に単にセンサロッド210を配置するよりも迷光の影響を下げることができる。よって、被測定体の温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。また、センサロッド210は任意の可動機構を有してもよく、例えば必要な温度測定のときのみセンサロッド210を被処理体Wに接触させ温度測定し、温度測定をしないときには退避動作を可能にする構成であってもよい。かかる構成は、例えば後述するガス処理及び被処理体の回転に際して、センサロッド210が被処理体のガス処理及び被処理体の回転を妨げないようにすることができる。また、上述したように回転リング150内にセンサロッド210を設け、被処理体のガス処理及び回転を妨げないようにすることも可能である。

【0093】

フィルタ220はセンサロッド210と放射検出器230の間に位置し、放射検出器230へ導入される放射光を波長によって制限する機能を有する。再び、図4を参照するに、石英基板は、4.5乃至7.4μm又は9.0乃至19.0μmの波長領域は高放射率を示していることが容易に理解される。かかる領域において、一の波長を選択しフィルタ220を介し透過させることで、後述する放射検出器200には、高放射率かつ低ノイズである波長を通過させることが可能となる。なお、図5より、SiC基板は4.3乃至10.5μm及び12.5乃至20.0μmの波長領域において、高反射率を示している。更に、図6より、AlN基板は5.0乃至11.0μm及び17.0乃至25.0μmの波長領域において、高反射率を示している。SiC基板及びAlN基板においても、かかる領域において、一の波長を選択しフィルタ220を介し透過させることで、後述する放射検出器200には、高放射率かつ低ノイズである波長を通過させることが可能となる。

【0094】

放射検出器220は、図示しない結像レンズ、Siホトセル、増幅回路を備え、結像レンズに入射した放射光を電圧、即ち、後述の放射強度E1(T)を表す電気信号に変換して制御部300に送る。なお、放射検出器220は図示しない演算回路を備えても良く、放射検出器220にて温度を算出する構成としても良い。

【0095】

なお、上述した温度測定方法は被処理体の温度計測のみに限定されるものではなく、例えば石英製のウインドウ120の温度測定に利用してもよい。また、適用可能な材料も上述の部材に限定されず、材料の放射特性を知り得るものであるならば全てに適用化のであることは言うまでもない。

【0096】

以上、上述の実施形態では遮光部216を用いて迷光を遮蔽した測定空間218を形成したが、これらの形態は必要に応じて適宜変更することができる。例えば、図18に示すような熱源を被処理体Wに対して下側に有する熱処理装置400、例えば、成膜装置にも適用することができる。ここで、図18は、本発明の別の温度測定の形態を示す熱処理装置400の概略断面図である。熱処理装置400は、処理室410と、載置台420と、ウインドウ430と、加熱部440と、シャワーヘッド450と、放射温度計460とを有し、被処理体Wに所定の処理、例えば成膜処理を行う。

【0097】

図18を参照するに、処理室410の内部には被処理体Wを載置する載置台420が配置される。本実施形態において、載置台420には後述する放射温度計460のセンサロッド462を挿入可能、かつ、測定空間として機能する領域422が形成されている。図18及び図19によく示されるように、領域422は被処理体Wが載置される側から載置台420の側面に向かって貫通した略L字形状の領域(開放空間)として形成されている。ここで、図19は、図18に示す熱処理装置400の載置台420及びその近傍を示す拡大断面図である。但し、領域422の形状はかかる記載に限定されず、後述するような測定空間、並びに、放射温度計460のセンサロッド462を挿入可能な領域として形成されるに足りるものである。

【0098】

処理室410の底部には気密的に接続された石英製のウインドウ420が接続され、かかるウインドウ420を介して加熱手段としての加熱部440が備えられる。加熱部440は複数のランプ442を有し、載置台430上に載置した被処理体Wを載置台420側から間接的に加熱可能に構成されている。また、処理室410上部にはシャワーヘッド450が配置されている。シャワーヘッド450は、例えば、ソースガスに接続された図示しない第1のシャワー室と酸素などからなる酸化ガスに接続された第2のシャワー室とを有する。シャワーヘッド450の第1のシャワー室ではソースガスを含む所定のガスが混合され、そして、第1のシャワー室で混合されたガスは図示しないノズルより処理室410内に吐出される。また、処理室410内は図示しない排気口より、例えば真空ポンプなどで真空排気され、所定の真空度とすることができる。

【0099】

放射温度計460はセンサロッド462と、フィルタ464と、検出器466とを有し、上述した形態の放射温度計200と同一の構成であり、重複する説明は省略する。本実施形態において、放射温度計460は処理室410の外部に位置し、センサロッド462のみを処理室410内の所定の位置に挿入している。より特定的には、処理室410内に挿入されたセンサロッド462は、上述した載置台420の空間422に側面方向から挿入されており、センサロッド462の先端462aが被処理体Wから放射される熱放射光を入射可能な位置まで挿入されている。また、図19によく示されるように、本実施形態のセンサロッド462はその軸方向に対し略直交する方向に位置する被処理体Wから放射される熱放射光を効率よく検出器に伝達するための工夫が施されている。例えば、センサロッド462は、その先端462aの断面が法線方向に関し45°に切断されている。

【0100】

かかる構成において、領域422は被処理体Wと載置台420、及びセンサロッド420により確定された空間423を形成している。これはすなわち、本発明の迷光を遮蔽可能な測定空間に他ならず、上述した放射温度計10と同様な作用を奏することは容易に理解されるであろう。即ち、かかる構成であっても、センサロッド462に入射する迷光の影響を低減することができる。よって、本発明の放射温度計462によれば、被処理体Wの温度を精度よく測定することが可能となり、生産性能の安定性及び再現性を高めることができ、高精度な熱処理及び当該熱処理を施した高品質なウェハを提供することが可能となる。

【0101】

なお、本実施形態の迷光を遮蔽した空間における温度測定を可能とする放射温度計は上述した放射温度計200及び460に限定されず、当該周知のいかなる放射温度計を使用しても同様の作用を得ることができることは言うまでもない。しかしながら、本発明の放射温度計200を使用することは、装置の簡略化に寄与することができる。また、説明のおいて、放射温度計200及び460は一のみを使用する構成であったが、適宜その数を変更してもよい。かかる場合において、遮蔽部216及び載置台420に形成される領域422は放射温度計200及び460の数に応じて変更されるであろう。

【0102】

制御部300は内部にCPU及びメモリを備え、被処理体Wの温度Tを認識してランプドライバ310を制御することによってランプ130の出力をフィードバック制御する。また、制御部300は、後述するように、モータドライバ320に所定のタイミングで駆動信号を送って被処理体Wの回転速度を制御する。また、上述したように、制御部300は後述する放射強度E1(T)を基に被処理体Wの基板温度Tを算出する。なお、この演算は放射温度計200内の図示しない演算部が行ってもよい。制御部300は、数式2のεに既知の被測定体(被処理体W)のフィルタ220の透過波長に対応した放射率を代入することで、放射強度EBB(T)を求めることができる。よって、EBB(T)を数式3に代入して温度Tを求めることができる。いずれにしろ制御部300は被処理体Wの温度Tを得ることができる。

【0103】

ガス導入部180は、例えば、図示しないガス源、流量調節バルブ、マスフローコントローラ、ガス供給ノズル及びこれらを接続するガス供給路を含み、熱処理に使用されるガスを処理室110に導入する。なお、本実施例ではガス導入部180は処理室110の側壁112に設けられて処理室110の側部から導入されているが、その位置は限定されず、例えば、シャワーヘッドとして構成されて処理室110の上部から処理ガスを導入してもよい。

【0104】

アニールであればガス源はN2、Arなど、酸化処理であればO2、H2、H2O、NO2、窒化処理であればN2、NH3など、成膜処理であればNH3、SiH2Cl2やSiH4などを使用するが、処理ガスはこれらに限定されないことはいうまでもない。マスフローコントローラはガスの流量を制御し、例えば、ブリッジ回路、増幅回路、コンパレータ制御回路、流量調節バルブ等を有し、ガスの流れに伴う上流から下流への熱移動を検出することによって流量測定して流量調節バルブを制御する。ガス供給路は、例えば、シームレスパイプを使用したり、接続部に食い込み継ぎ手やメタルガスケット継ぎ手を使用したりして供給ガスへの配管からの不純物の混入が防止している。また、配管内部の汚れや腐食に起因するダストパーティクルを防止するために配管は耐食性材料から構成されるか、配管内部がPTFE(テフロン)、PFA、ポリイミド、PBIその他の絶縁材料により絶縁加工されたり、電解研磨処理がなされたり、更には、ダストパーティクル捕捉フィルタを備えたりしている。

【0105】

排気部190は、本実施例ではガス導入部180と略水平に設けられているが、その位置及び数は限定されない。排気部190には所望の排気ポンプ(ターボ分子ポンプ、スパッターイオンポンプ、ゲッターポンプ、ソープションポンプ、クライオポンプなど)が圧力調整バルブと共に接続される。なお、本実施例では処理室110は減圧環境に維持されるが、本発明は減圧環境を必ずしも必須の構成要素とするものではなく、例えば、133Pa乃至大気圧の範囲で適用可能である。排気部190はヘリウムガスを次の熱処理前までに排気する機能も有する。

【0106】

図8に示すRTP装置100の構成は、被処理体Wの上面をランプ130により加熱して被処理体Wの裏面に冷却プレートとしての底部114を設けている。このため、図8に示す構造は冷却速度は比較的速いが、放熱量が多くなるために急速昇温には比較的大きな電力が必要となる。これに対して冷却管116の冷却水の導入を加熱時に停止する方法も考えられるが歩留まりが下がるために好ましくはない。

【0107】

そこで、図20乃至図22に示すように、冷却プレートしての底部114は被処理体Wに対して可動に構成された底部114Aに置換されてもよい。より好ましくは、放熱効率を高めるために、冷却時に熱伝導率の高いヘリウムガスを被処理体Wと底部114Aとの間に流される。ここで、図20は、被処理体Wに対して可動に構成された冷却プレートしての底部114Aを説明するための概略断面図である。図21は、図20の構造において被処理体Wを加熱する際の被処理体Wと底部114Aとの位置関係を説明するための概略断面図である。図22は、図20の構造において被処理体Wを冷却する際の被処理体Wと底部114Aとの位置関係を説明するための概略断面図である。なお、図18乃至図20においては放射温度計200と接続する制御部300や冷却管116は省略されている。

【0108】

図20に示すように、処理室110内の減圧環境を維持するベローズなどを有して制御部300により動作制御される昇降機構117により底部114Aは被処理体Wに対して昇降することができる。昇降機構117には当業界で周知のいかなる構造をも適用することができるので、ここでは詳しい説明は省略する。なお、本実施例と異なり、被処理体W又はサポートリング150を可動に構成してもよい。被処理体Wを加熱する際には、図21に示すように、底部114Aを被処理体Wから離間するように下降させると共にヘリウムガスの供給を停止する。このとき、被処理体Wと底部114との距離は、例えば、10mmである。底部114Aと被処理体Wとの間隔が大きいので被処理体Wは底部114Aの影響をあまり受けずに高速昇温が可能となる。図21に示す底部114Aの位置が、例えば、ホームポジションに設定される。

【0109】

被処理体Wを冷却する際には、図22に示すように、底部114Aを被処理体Wに近接するように上昇させると共にヘリウムガスの供給を開始する。底部114Aと被処理体Wとの間隔が狭いので被処理体Wは底部114Aの影響を高速冷却が可能となる。このとき、被処理体Wと底部114との距離は、例えば、1mmである。図22のヘリウムガスの導入例を図23に示す。ここで、図23は、図20の実線領域Vの概略拡大断面図である。同図に示すように、底部114には無数の小さな孔115aが設けられてヘリウムガスを案内する。ヘリウムガス供給管に接続されたバルブ400を有するケース410が底部114に接続されている。

【0110】

本実施例は冷却プレート114Aと被処理体Wとの相対的移動について説明したが、本発明は被処理体Wとランプ130との相対的移動にも適用することができる。

【0111】

以下、被処理体Wの回転機構について図8を参照して説明する。集積回路の各素子の電気的特性や製品の歩留まり等を高く維持するためには被処理体Wの表面全体に亘ってより均一に熱処理が行われることが要求される。被処理体W上の温度分布が不均一であれば、例えば、成膜処理における膜厚が不均一になったり、熱応力によりシリコン結晶中に滑りを発生したりするなど、RTP装置100は高品質の熱処理を提供することができない。被処理体W上の不均一な温度分布はランプ130の不均一な照度分布に起因する場合もあるし、ガス導入部180付近において導入される処理ガスが被処理体Wの表面から熱を奪うことに起因する場合もある。回転機構はウェハを回転させて被処理体Wがランプ130により均一に加熱されることを可能にする。

【0112】

被処理体Wの回転機構は、サポートリング150と、リング状の永久磁石170と、リング状のSUSなどの磁性体172と、モータドライバ320と、モータ330とを有する。

【0113】

サポートリング150は、耐熱性に優れたセラミックス、例えば、SiCなどから構成された円形リング形状を有する。サポートリング150は被処理体Wの載置台として機能し、中空円部において断面L字状に周方向に沿ってリング状の切り欠きを有する。かかる切り欠き半径は被処理体Wの半径よりも小さく設計されているのでサポートリング150は切り欠きにおいて被処理体W(の裏面周縁部)を保持することができる。必要があれば、サポートリング150は被処理体Wを固定する静電チャックやクランプ機構などを有してもよい。サポートリング150は、被処理体Wの端部からの放熱による均熱の悪化を防止する。

【0114】

サポートリング150は、その端部において支持部152に接続されている。必要があれば、サポートリング150と支持部152との間には石英ガラスなどの断熱部材が挿入されて、後述する磁性体172などを熱的に保護する。本実施例の支持部152は中空円筒形状の不透明な石英リング部材として構成されている。ベアリング160は支持部152及び処理室110の内壁112に固定されており、処理室110内の減圧環境を維持したまま支持部152の回転を可能にする。支持部152の先端には磁性体172が設けられている。

【0115】

同心円的に配置されたリング状の永久磁石170と磁性体172は磁気結合されており、永久磁石170はモータ330により回転駆動される。モータ330はモータドライバ320により駆動され、モータドライバ320は制御部300によって制御される。

【0116】

この結果、永久磁石170が回転すると磁気結合された磁性体172が支持部152と共に回転し、サポートリング150と被処理体Wが回転する。回転速度は、本実施例では例示的に90RPMであるが、実際には、被処理体Wに均一な温度分布をもたらすように、かつ、処理室110内でのガスの乱流や被処理体W周辺の風切り効果をもたらさないように、被処理体Wの材質や大きさ、処理ガスの種類や温度などに応じて決定されることになるであろう。磁石170と磁性体172は磁気結合されていれば逆でもよいし両方とも磁石でもよい。

【0117】

次に、RTP装置100の動作について説明する。図示しないクラスターツールなどの搬送アームが被処理体Wを図示しないゲートバルブを介して処理室110に搬入する。被処理体Wを支持した搬送アームがサポートリング150の上部に到着すると、図示しないリフタピン昇降系がサポートリング150から(例えば、3本の)図示しないリフタピンを突出させて被処理体Wを支持する。この結果、被処理体Wの支持は、搬送アームからリフタピンに移行するので、搬送アームはゲートバルブより帰還させる。その後、ゲートバルブは閉口される。搬送アームはその後図示しないホームポジションに移動してもよい。

【0118】

一方、リフタピン昇降系は、その後、図示しないリフタピンをサポートリング150の中に戻し、これによって被処理体Wをサポートリング150の所定の位置に配置する。リフタピン昇降系は図示しないベローズを使用することができ、これにより昇降動作中に処理室110の減圧環境を維持すると共に処理室102内の雰囲気が外部に流出するのを防止する。

【0119】

その後、制御部300はランプドライバ310を制御し、ランプ130を駆動するように命令する。これに応答して、ランプドライバ310は制御部300を駆動し、ランプ130は被処理体Wを、例えば、約800℃まで加熱する。本実施例の熱処理装置100は、2種類のランプ130により被処理体を均一に加熱しているので所望の高速昇温を得ることができる。ランプ130から放射された熱線は石英ウインドウ120を介して処理空間にある被処理体Wの上面に照射されて被処理体Wを、例えば、800℃へ200℃/sの加熱速度で高速昇温する。装置100が図20に示す構造を使用すれば底部114Aは、この時、図21に示すようにホームポジションに配置される。特に、図21に示す構造は被処理体Wが冷却プレートである底部114Aから離間してその影響を受けにくいので効率的な高速昇温が可能である。加熱と同時又はその前後に、排気部190が処理室110の圧力を減圧環境に維持する。

【0120】

同時に、制御部300はモータドライバ320を制御し、モータ330を駆動するように命令する。これに応答して、モータドライバ320はモータ330を駆動し、モータ330はリング状磁石170を回転させる。この結果、支持部152(又は152A)が回転し、被処理体Wがサポートリング150と共に回転する。被処理体Wが回転するのでその面内の温度は熱処理期間中に均一に維持される。

【0121】

被処理体Wの温度は放射温度計200により測定されて、制御部300はその測定結果に基づいてランプドライバ310をフィードバック制御する。被処理体Wは回転しているためにその表面の温度分布は均一であることが期待されるが、必要があれば、放射温度計200は、被処理体Wの温度を複数箇所(例えば、その中央と端部)測定することができ、放射温度計200が被処理体W上の温度分布が不均一であると測定すれば、制御部300は被処理体W上の特定の領域のランプ130の出力を変更するようにランプドライバ310に命令することもできる。

【0122】

放射温度計200は、チョッパやLED等を使用しない単純な構造であるため安価であると共に装置100の小型化と経済性向上に資する。また、本発明の温度測定方法により放射率の高い波長を選択して検出するため温度測定精度が高い。被処理体Wは、熱処理においては高温環境下に長時間置かれると不純物が拡散して集積回路の電気的特性が悪化するため、高速昇温と高速冷却が必要でありそのために被処理体Wの温度管理が不可欠であるが、本実施例の実効放射率算出方法はかかる要請に応えるものである。この結果、RTP装置100は高品質の熱処理を提供することができる。

【0123】

次いで、図示しないガス導入部から流量制御された処理ガスが処理室110に導入される。所定の熱処理(例えば、10秒間)が終了すると制御部300はランプドライバ310を制御してランプ130の加熱を停止するように命令する。これに応答して、ランプドライバ310はランプ130の駆動を停止する。装置100が図20に示す構造を使用すれば制御部300は昇降機構117を制御して、底部114Aを図22に示す冷却位置に移動する。また、好ましくは、熱伝導性の高いヘリウムガスが図23に示すように被処理体Wと底部114Aとの間に導入される。これにより、被処理体Wの冷却効率は高くなり比較的低消費電力で高速冷却を行うことができる。冷却速度は、例えば、200℃/sである。

【0124】

熱処理後に被処理体Wは上述したのと逆の手順によりゲートバルブから処理室110の外へクラスターツールの搬送アームにより導出される。次いで、必要があれば、搬送アームは被処理体Wを次段の装置(成膜装置など)に搬送する。

【0125】

以上、本発明の好ましい実施例を説明したが、本発明はその要旨の範囲内で種々の変形及び変更が可能である。

【符号の説明】

【0126】

10 放射温度計

20 センサロッド

30 フィルタ

40 放射検出器

50 制御部

70 空間

60 遮蔽部

100 熱処理装置

110 処理室

120 石英ウインドウ

130 ランプ

140 加熱部

145 ランプ保持部

150 サポートリング

160 ベアリング

170 磁石

180 ガス導入部

190 排気部

200 放射温度計

300 制御部

310 ランプドライバ

【特許請求の範囲】

【請求項1】

被測定体から放射される熱放射光から、所定領域の波長を有する前記熱放射光を選択する工程と、

前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する温度測定方法。

【請求項2】

前記被測定体は石英であって、前記所定の波長領域は4.5乃至7.4μm又は9.0乃至19.0μmである請求項1記載の温度測定方法。

【請求項3】

前記被測定体は炭化シリコンであって、前記所定の波長領域は4.3乃至10.5μm又は12.5乃至20.0μmである請求項1記載の温度測定方法。

【請求項4】

前記被測定体は窒化アルミニウムであって、前記所定の波長領域は5.0乃至11.0μm及び17.0乃至25.0μmである請求項1記載の温度測定方法。

【請求項5】

被測定体より放射される熱放射光を用いて温度を測定する温度測定装置であって、

前記熱放射光の所定領域の波長を選択する選択部と、

前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する温度測定装置。

【請求項6】

前記温度測定装置は、前記熱放射光を除く全ての光を遮蔽可能で少なくとも前記被測定体の一部から構成される測定空間にて温度測定を行う請求項5記載の温度測定装置。

【請求項7】

被処理体に所定の熱処理を行う処理室と、

前記被処理体を加熱する加熱部と、

前記被処理体の温度を測定する温度測定装置と、

前記放射温度計により測定された前記被処理体の温度から前記加熱部の加熱力を制御する制御部とを有する熱処理装置であって、

前記温度測定装置は、

前記被処理体から放射される熱放射光の所定の波長領域に存在する波長を選択する選択部と、

前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する熱処理装置。

【請求項8】

被処理体を熱源により加熱する工程と、

前記被処理体の温度を温度測定装置により測定する工程と、

前記放射温度計により測定された前記被処理体の温度から前記熱源の加熱力を制御する工程とを有する熱処理方法であって、

前記測定工程は、

前記被測定体から放射される熱放射光から所定領域の波長を有する前期熱放射光を選択する工程と、

前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する熱処理方法。

【請求項1】

被測定体から放射される熱放射光から、所定領域の波長を有する前記熱放射光を選択する工程と、

前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する温度測定方法。

【請求項2】

前記被測定体は石英であって、前記所定の波長領域は4.5乃至7.4μm又は9.0乃至19.0μmである請求項1記載の温度測定方法。

【請求項3】

前記被測定体は炭化シリコンであって、前記所定の波長領域は4.3乃至10.5μm又は12.5乃至20.0μmである請求項1記載の温度測定方法。

【請求項4】

前記被測定体は窒化アルミニウムであって、前記所定の波長領域は5.0乃至11.0μm及び17.0乃至25.0μmである請求項1記載の温度測定方法。

【請求項5】

被測定体より放射される熱放射光を用いて温度を測定する温度測定装置であって、

前記熱放射光の所定領域の波長を選択する選択部と、

前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する温度測定装置。

【請求項6】

前記温度測定装置は、前記熱放射光を除く全ての光を遮蔽可能で少なくとも前記被測定体の一部から構成される測定空間にて温度測定を行う請求項5記載の温度測定装置。

【請求項7】

被処理体に所定の熱処理を行う処理室と、

前記被処理体を加熱する加熱部と、

前記被処理体の温度を測定する温度測定装置と、

前記放射温度計により測定された前記被処理体の温度から前記加熱部の加熱力を制御する制御部とを有する熱処理装置であって、

前記温度測定装置は、

前記被処理体から放射される熱放射光の所定の波長領域に存在する波長を選択する選択部と、

前記選択部によって選択された前記所定領域の波長を有する前記熱放射光を検出する検出器とを有する熱処理装置。

【請求項8】

被処理体を熱源により加熱する工程と、

前記被処理体の温度を温度測定装置により測定する工程と、

前記放射温度計により測定された前記被処理体の温度から前記熱源の加熱力を制御する工程とを有する熱処理方法であって、

前記測定工程は、

前記被測定体から放射される熱放射光から所定領域の波長を有する前期熱放射光を選択する工程と、

前記選択工程において選択された前記所定領域の波長を有する前記熱放射光を用いて温度を算出する工程とを有する熱処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−32401(P2012−32401A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2011−214418(P2011−214418)

【出願日】平成23年9月29日(2011.9.29)

【分割の表示】特願2001−166801(P2001−166801)の分割

【原出願日】平成13年6月1日(2001.6.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【分割の表示】特願2001−166801(P2001−166801)の分割

【原出願日】平成13年6月1日(2001.6.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]