温度測定装置

【課題】スケール等の付着原因となる冷却水が温度計本体を濡らすのを防ぎ、長期間性能を維持できる鋼板下面の温度測定装置を提供する。

【解決手段】圧延材Wの下面の温度を測定する温度測定装置1aにおいて、圧延材Wの下面と対向する冷却ヘッダ7の上面側に設けられた開口である先端窓13aと、冷却ヘッダ7の下面側に設けられた開口であって、冷却ヘッダ7の長手方向に沿って先端窓13aより長径とされた長孔の基端窓14と、を備える。これら先端窓13aと基端窓14に対して、冷却ヘッダ7の長手方向における先端窓13aの一端と基端窓14の一端とを、例えば鉛直方向につなぐ第1側面15と、冷却ヘッダ7の長手方向における先端窓13aの他端と基端窓14の他端とを斜め方向につなぐ第2側面16と、を設ける。この上で、温度計17を、基端窓14であって第2側面16上で、計測方向が先端窓13aを介して圧延材Wの下面を向くように配置する。

【解決手段】圧延材Wの下面の温度を測定する温度測定装置1aにおいて、圧延材Wの下面と対向する冷却ヘッダ7の上面側に設けられた開口である先端窓13aと、冷却ヘッダ7の下面側に設けられた開口であって、冷却ヘッダ7の長手方向に沿って先端窓13aより長径とされた長孔の基端窓14と、を備える。これら先端窓13aと基端窓14に対して、冷却ヘッダ7の長手方向における先端窓13aの一端と基端窓14の一端とを、例えば鉛直方向につなぐ第1側面15と、冷却ヘッダ7の長手方向における先端窓13aの他端と基端窓14の他端とを斜め方向につなぐ第2側面16と、を設ける。この上で、温度計17を、基端窓14であって第2側面16上で、計測方向が先端窓13aを介して圧延材Wの下面を向くように配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱された鋼材のような熱間材を冷却する冷却装置において、熱間材の下面の温度を測定する温度測定装置に関する。

【背景技術】

【0002】

厚板鋼板などを圧延する圧延装置は、上流側から、加熱炉等の熱処理炉、粗圧延機、仕上圧延機、冷却装置が順番に配置されている。この冷却装置では、圧延後の鋼板の上面と下面に向かって冷却水を放出することで鋼板の温度を所定の温度にまで低下させて、必要とする鋼板の組成を得る。

鋼板(熱間材)の温度を所定の温度にまで低下させるに際しては、冷却状況を確実に把握する必要があるため、冷却中の鋼板の上面と下面の温度を計測する必要がある。そのため、鋼板の上面側の冷却装置には鋼板上面の温度を測定する上面温度計測装置が設けられ、鋼板の下面側の冷却装置には鋼板下面の温度を測定する下面温度計測装置が設けられている。これら温度計測装置を構成する温度計としては、一般に放射温度計などが用いられている。

【0003】

このような鋼板下面の温度を測定する下面温度計測装置が、以下の特許文献1〜特許文献3に開示されている。

特許文献1に開示の下面温度測定装置は、金属被測定体の下方に温度計本体を収容した函体を設け、前記函体に前記温度計本体により前記金属被測定体下面の温度を測定するための開口部を設け、該開口部の金属被測定体下面に対向する側に筒体を連通接続し、前記函体及び筒体に空気供給口を有する金属被測定体の下面温度測定装置である。この下面温度測定装置は、該筒体の空気供給口からの空気の供給により開放し、該空気の供給の停止により閉鎖する上部シャッターを、前記筒体の金属被測定体の下面に対向する開口部に設けると共に、前記函体の開口部を開閉するための下部シャッターを設けたことを特徴とするものである。

【0004】

また、特許文献2に開示の温度測定装置は、鋼板の表裏面への冷却水のスプレーゾーンにおいて、鋼板の下方でかつ搬送テーブルローラ間に、前面にハニカム状フィルターを、周囲に高圧空気の噴射口を有する測定ヘッドからなるセンサーヘッドを配設し、測定ヘッドと放射温度計を光ケーブルで接続すると共に、高圧空気の噴射口に8kg/cm2 以上の高圧空気供給管を接続したことを特徴とする。

【0005】

さらに、特許文献3に開示の表面温度測定装置は、水柱噴射口から噴射される清浄水柱を介して鋼板表面からの放射エネルギーおよび清浄水柱の高さを測定する清浄水噴射ノズルヘッダと、予め放射エネルギー吸収率を設定する設定器と、前記清浄水柱の高さ測定値と前記吸収率設定値とから清浄水柱における放射エネルギー吸収分の補正係数を求め、この補正係数により前記放射エネルギーの測定値を補正する補正器とを設けた水冷熱処理鋼板の表面温度測定装置である。この表面温度測定装置において、前記清浄水噴射ノズルヘッダは、鋼板の表面に対向する面に開口を有して清浄水柱を形成する単一の水柱噴射口と、底面の前記水柱噴射口に対向した位置に取り付けられるガラス窓と、このガラス窓を覆うように取り付けられる防水構造のチャンバと、このチャンバに前記ガラス窓を介して前記水柱噴射口のほぼ中央部を覗くように保持される放射温度計と、前記水柱噴射口とガラス窓の間に該ガラス窓を覆うように45°の傾きで固定されるガラス板と、このガラス板の側部に該ガラス板を介して前記水柱噴射口のほぼ中央部に超音波を発信するように取り付けられる超音波探触子と、底面に取り付けられて清浄な噴射水を供給する供給管とで形成されることを特徴とするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3843036号公報

【特許文献2】実開平6−28665号公報

【特許文献3】特開平9−316544号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の特許文献1〜特許文献3に記載の温度測定装置は、いずれも鋼板の下面側に配置されて、鋼板下面の温度を測定するものである。

冷却装置に圧延鋼板が搬送されてくると、冷却装置は、鋼板の上面と下面に向かって冷却水を放出する。このとき、温度測定装置が配置される鋼板下面側には、鋼板上面から流れてきて高温となった冷却水と、鋼板下面側から鋼板下面に放出されて戻ってきた高温の冷却水が滞留して、温度測定装置の表面を濡らす。この冷却水はスケール粉などを含む汚れた水である。また、鋼板の冷却が終了して冷却水の放出が終了すると、高温の冷却水を浴びた温度測定装置は、高温で乾燥した環境下におかれることになる。これによって、温度測定装置の表面は一気に乾燥するといった過酷な状況下に曝される。

【0008】

加えて、冷却水には工業用水が用いられ、さらに、この冷却水は工場内の循環施設を通して繰り返し用いられる。そのため冷却水は、多くのカルキ成分や鋼板表面に付着していたスケール粉などを含んでおり、清浄な状態ではない。

一般的な圧延工程において、このような冷却装置内における乾湿が繰り返されるので、乾燥の度に、冷却水にふくまれていたカルキ成分やスケール粉が温度測定装置の表面に付着しやがて堆積する。

【0009】

上述ように、清浄ではない冷却水の乾湿が繰り返される環境下において、特許文献1に開示の下面温度測定装置では、シャッター可動部周辺にスケール粉などが堆積し、温度測定装置の設置後、短期間のうちにシャッターが動かなくなってしまい、期待される遮蔽効果が得られなくなるという問題がある。

また、特許文献2に開示の温度測定装置では、大量に使用される冷却水を高圧空気で定常的に除去することは困難であることが現場の実績として明らかになっている。そのため、測定ヘッド上が冷却水で濡れるのを防ぐことはできず、スケール粉などが測定ヘッド上に堆積してしまう。このスケール粉などの堆積によって、高圧空気に噴射口が目詰まりを起こすため、期待される冷却水の除去効果が得られなくなるという問題がある。

【0010】

さらに、特許文献3に開示の表面温度測定装置では、放射温度計を保護する放射温度計保護用ガラスも清浄ではない冷却水で濡れてしまうため、冷却水の乾湿が繰り返される環境下ではガラス板上にスケール粉などが堆積する。このスケール粉等の堆積によって、放射温度計の視野が塞がれるため、期待される保護効果が得られなくなるという問題がある。

【0011】

このように、従来の鋼板下面温度を計測する温度測定装置は、冷却水にさらされて濡れてしまうため、温度測定装置表面にスケール粉などが堆積してしまい、設置後、短期間のうちに所期の性能を発揮できなくなってしまう。

この問題を解決するためには、年に数回の圧延装置の定期点検時等に、温度測定装置を新しいものに取り替えればよいが、従来の鋼板下面温度を計測する温度測定装置は、わずか数十日で所期の性能を発揮できなくなるものがほとんどであるため、圧延装置の定期点検を待つことなく、所期の性能を発揮できなくなってしまう。これでは、温度測定装置の交換のために圧延装置を停止させなくてはならなくなり、設備の生産性が低下してしまう。

【0012】

そこで本発明は、上記問題点に鑑み、スケールなどの付着の原因となる冷却水が放射温度計などの温度計本体を濡らすことを防ぎ、長期に亘って所期の性能を維持することのできる鋼板下面温度の温度測定装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上述の目的を達成するため、本発明においては以下の技術的手段を講じた。

本発明の温度測定装置は、熱間状態にある熱間材を冷却する冷却装置に備えられ且つ前記熱間材の下面側で熱間材の幅方向に沿って配置された長尺の冷却ヘッダに配設され、前記熱間材の下面の温度を測定する温度測定装置であって、前記熱間材の下面と対向する前記冷却ヘッダの上面側に設けられた開口である先端窓と、前記冷却ヘッダの下面側に設けられた開口であって、前記冷却ヘッダの長手方向に沿って前記先端窓より長径とされた長孔の基端窓と、前記冷却ヘッダの長手方向における前記先端窓の一端と基端窓の一端とを鉛直方向又は斜め方向につなぐ第1側面と、前記冷却ヘッダの長手方向における前記先端窓の他端と基端窓の他端とを斜め方向につなぐ第2側面と、前記基端窓であって第2側面または当該第2側面の延長線上に設けられ、且つ計測方向が前記先端窓を介して前記熱間材の下面を向くように配置された温度計と、を備えることを特徴とする。

【0014】

ここで、前記第2側面の傾斜は、前記冷却ヘッダの上面に対する角度が40度以下となるように傾斜していてもよい。

また、前記先端窓の他端には、切欠部が形成されており、当該切欠部は、前記冷却ヘッダの上面に対して傾斜した切欠面を有していてもよい。

さらに、前記冷却ヘッダの上面と前記第2側面がなす角の角度θ1と、前記冷却ヘッダの上面と切欠面がなす角の角度θ2との和が100度以下(θ1+θ2≦100°)であってもよい。

【0015】

また、前記切欠面を形成する部位の上下厚さが、5mm以上であってもよい。

【発明の効果】

【0016】

本発明に係る温度測定装置によれば、スケールなどの付着の原因となる冷却水が温度計本体を濡らすことを防ぎ、長期に亘って所期の性能を維持することのできる鋼板下面温度の温度測定装置を実現することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態による圧延設備の概略構成を示す図である。

【図2】本発明の第1実施形態による温度測定装置を圧延材の搬送方向から見たときの概略構成を示す破断図である。

【図3】本発明の第1実施形態による温度測定装置を冷却ヘッダの長手方向から見たときの概略構成を示す断面図である。

【図4】本発明の第1実施形態による温度測定装置の概略構成を示す図である。

【図5】本発明の第2実施形態による温度測定装置の概略構成を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を、図を基に説明する。

(第1実施形態)

以下に、本発明の第1実施形態による鋼板下面温度の温度測定装置1aについて説明する。

図1を参照しながら、まず、温度測定装置1aが用いられる圧延設備2について説明する。図1は、本発明の第1実施形態による圧延設備2の概略構成を示す図である。

【0019】

図1に示すように、圧延設備2は、圧延材(熱間材)Wの移送径路上に、加熱炉3、粗圧延機4、仕上圧延機5、及び冷却装置6を備えている。加熱炉3は、例えば圧延材Wを1000度以上に加熱して熱間状態にするための炉である。粗圧延機4は、加熱炉3から搬送された圧延材Wを、次の仕上圧延機5が受け入れ可能な厚みとなるように圧延する装置である。仕上圧延機5は、粗圧延機4を通過した圧延材Wを、製品として要求される厚みとなるように高精度に圧延する装置である。冷却装置6は、仕上圧延機5を通過した鋼板状の圧延材Wに冷却水を放出して、圧延材Wの温度を所定の温度にまで下げる装置である。

【0020】

図1に示すように、この冷却装置6は、仕上圧延機5を通過した圧延材Wを上下方向から挟むように移送径路の上側と下側に設けられており、仕上圧延機5を通過した圧延材Wの上面と下面に冷却水を放出する。

冷却装置6は、圧延材Wの板幅方向に長尺の冷却ヘッダ7を複数備えている。冷却ヘッダ7は、搬送ロール8と搬送ロール8の間に1つずつ設けられ、圧延材Wの移送方向に複数連なるように配置されている。

【0021】

図3に示すように、この冷却ヘッダ7は、圧延材Wの板幅よりも長く搬送ロール8とほぼ同じ長さの上面板9と下面板10を有しており、この上面板9と下面板10が立板11でつながれた長尺の直方体となっている。

冷却ヘッダ7の上面板9には、圧延材Wに向けて冷却水Cを吹き付けて(放出して)圧延材Wの温度を下げる複数の冷却ノズル12が備えられている。

【0022】

冷却装置6においては、冷却中の圧延材Wの温度を検知する必要があり、冷却ヘッダ7内に圧延材Wの温度を測定するための温度測定装置1aが備えられている。

図1において矢印でAとして指し示すように、本実施形態による鋼板下面温度の温度測定装置1aは、移送径路下側の冷却ヘッダ7内で、冷却ヘッダ7の任意の位置に設けられて圧延材Wの下面温度を測定する。

【0023】

図2〜図4を参照しながら、冷却ヘッダ7のほぼ中央位置に設けられた場合を例示した温度測定装置1aについて説明する。

本実施形態による温度測定装置1aは、上記した冷却ヘッダ7に配設されており、圧延材Wの下面と対向する冷却ヘッダ7の上面側に設けられた開口である先端窓13aと、冷却ヘッダ7の下面側に設けられた開口であって、冷却ヘッダ7の長手方向に沿って先端窓13aより長径とされた長孔の基端窓14と、冷却ヘッダ7の長手方向における先端窓13aの一端と基端窓14の一端とを、例えば鉛直方向につなぐ第1側面15と、冷却ヘッダ7の長手方向における先端窓13aの他端と基端窓14の他端とを斜め方向につなぐ第2側面16と、基端窓14であって第2側面16上に設けられ、且つ計測方向が先端窓13aを介して圧延材Wの下面を向くように配置された温度計17と、を備えることを特徴とする。

【0024】

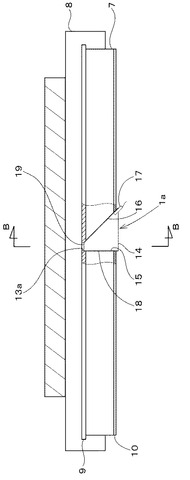

図2は、本実施形態による温度測定装置1aを圧延材Wの搬送方向から見たときの概略構成を示すものである。

図2には、冷却ヘッダ7、移送方向において冷却ヘッダ7の斜め上後方に設けられた搬送ロール8、及び搬送ロール8上に担持された圧延材Wが示されており、冷却ヘッダ7内において冷却ヘッダ7の長手方向ほぼ中央の位置には、温度測定装置1aが設けられている。

【0025】

次に、図2〜図4を参照して、本実施形態による温度測定装置1aについて説明する。

温度測定装置1aは、冷却ヘッダ7の上面に形成された略楕円形状の開口である先端窓13aと、ラッパ形状の空洞体18とを備えている。

図2及び図4に示すように、先端窓13aは、冷却ヘッダ7の長手方向ほぼ中央の位置で、上面板9に鉛直方向に形成された略楕円形の貫通孔である。略楕円形の先端窓13aは、長径が冷却ヘッダ7の長手方向を向いており、平面視で長手方向の両端が半円弧状であると共に、両端の半円弧同士が直線で結ばれた形状となっている。本実施形態において先端窓13aは、平面視で略楕円形であるが、円形でも構わない。

【0026】

空洞体18は、冷却ヘッダ7の上面に対して鉛直下方向に、冷却ヘッダ7の上下高さよりも若干長く延びる第1側面15と、冷却ヘッダ7の長手方向に沿って斜め下方向に延びて第1側面15に対して約50度傾斜すると共に、上下方向に冷却ヘッダ7の上下高さよりも若干長く延びる第2側面16と、を有している。第1側面15及び第2側面16は、円筒を縦方向に半分に割ったほぼ同じ径の半円筒状であり、互いに内面同士を対向させた半パイプ状となっている。第1側面15に対して斜めに配置される第2側面16は、傾斜面の落差が第1側面15の長さと同程度となる全長を有している。

【0027】

この第1側面15と第2側面16の上端を、先端窓13aの長径に対応する距離だけ離して配置する。こうすることで、第1側面15と第2側面16の上端同士よりも、下端同士のほうが大きく離れた「ハ」の字に近い構成となる。

ここで、当該「ハ」の字配置の第1側面15と第2側面16に対応する2辺を有する、例えば略台形状の側面21と側面22を用意し、第1側面15と第2側面16を、側面21と側面22とで、側面21及び側面22の斜辺が第2側面16に対応するように挟んで一体に溶接することで、空洞体18が得られる。

【0028】

このように半パイプ状の第1側面15と第2側面16を有する空洞体18は、その上端に先端窓13aの楕円形状に対応した略楕円形状の上端開口19を形成することになる。さらに空洞体18は、その下端に、第1側面15及び第2側面16の下端である円弧と側面21及び側面22の下端である直線とで囲まれた長孔の下端開口を形成することになる。

【0029】

図4の下面図は、この略楕円形状の下端開口を示している。下端開口の長径は、第2側面16が傾斜している分だけ上端開口19よりも大きくなっている。なお、図4の断面図は、空洞体18の断面を示しているが、側面22が示されていない。図4の断面図において側面22は、紙面に向かって手前側に設けられている。

ここで、図3を参照して、空洞体18の厚みについて説明する。

【0030】

図3に示すとおり、空洞体18の厚みは、側面21と側面22の間隔によって形成されるものであり、空洞体18の上下方向の高さに比べて数分の1程度となっている。このため、空洞体18は、側面21と側面22の間隔の分だけ厚みを有する略直角三角形の平板形状となる。

本実施形態においては、空洞体18を、4つの面を溶接することで形成した。しかし空洞体18は、溶接に限らず、プレス加工や押出成型によっても形成可能である。

【0031】

このように構成された空洞体18が、冷却ヘッダ7に下から挿入され、上端開口19が先端窓13aに取り付けられる。取り付けに際しては、空洞体18の上端開口19の形状を先端窓13aの形状に対応させて、つまり、空洞体18の第1側面15を先端窓13aの一端に対応させると共に、空洞体18の第2側面16が先端窓13aの他端に対応させる。その上で、第1側面15を鉛直方向に沿うように先端窓13aの下方側に取り付け、溶接等で固定する。この挿入の深さは、先端窓13aの厚みの半分程度である。このように空洞体18を取り付けることで、図4の正面断面図に示すような、空洞体18の下端開口が冷却ヘッダ7の下面板10から若干下方に飛び出した温度測定装置1aの構成を得ることができる。

【0032】

つまり、第1側面15が、冷却ヘッダ7の長手方向における先端窓13aの一端から、冷却ヘッダ7の上下方向に沿って鉛直下方向に延びるように設けられている。また、一方の第2側面16は、冷却ヘッダ7の長手方向における先端窓13aの他端から、冷却ヘッダ7の上下方向に沿って斜め下方向に延びるように設けられている。

これによって、冷却ヘッダ7の長手方向における先端窓13aの一端と冷却ヘッダ7の長手方向における下端開口の一端とが、冷却ヘッダ7の上下方向に沿って鉛直方向に結ばれ、冷却ヘッダ7の長手方向における先端窓13aの他端と冷却ヘッダ7の長手方向における下端開口の他端とが、冷却ヘッダ7の上下方向に沿って斜め方向に結ばれる。

【0033】

空洞体18が先端窓13aに取り付けられたときの下端開口を、温度測定装置1aの基端窓14とする。

図4の正面図及び下面図に示すように、空洞体18の斜側壁の基端窓14側には、例えば放射温度計などで構成される温度計17が備えられる。この温度計17は、先端窓13aを介して圧延材Wの下面から放出された赤外線や可視光線を受光するように、受光面を圧延材Wに向けて設置されている。

【0034】

ここまでの説明で、第2側面16は第1側面15に対して約50度傾斜しているとして上述の説明を行ったが、第2側面16の傾きについて詳細に説明する。

図4の正面断面図における、破線で示した拡大図を参照しながら説明する。

温度測定装置1aの先端窓13aの側面は、冷却ヘッダ7の上面、つまり水平方向に対して垂直となっている。これに対して、先端窓13aに取り付けられた空洞体18は、その第2側面16が水平方向に対して所定の角度θ1だけ傾きを有するように構成されている。

【0035】

図4に矢印で示す水流のように、先端窓13aに流入した冷却水Cの一部は、第1側面15及び側面21,22に沿って基端窓14まで流れる。しかし、第2側面16に沿って流れる冷却水Cは、第2側面16が角度θ1だけ傾いているため、温度計17に届く十分手前で第2側面16から離れ、鉛直方向に基端窓14へ向かって流下する。この角度θ1を小さくすると、コアンダ効果による第2側面16への沿い流れを、効果的に防ぐことができる。

【0036】

そこで、本実施形態では、この角度θ1を40度以下とするのが好ましい。角度θ1を40度以下とすることで、冷却水Cの沿い流れを防ぐことができ、第2側面16の基端窓14側に設けられた温度計17が冷却水Cで濡れるのを防ぐことができる。

ただし、角度θ1をあまりにも小さくしてしまうと、第2側面16と冷却ヘッダ7の上面板9とが平行に近づいてゆく。その結果、基端窓14の第2側面16側が冷却ヘッダ7の側面から飛び出してしまうので、角度θ1の下限値は、基端窓14が冷却ヘッダ7の側面から飛び出さない範囲で自ずと決まる。しかし、基端窓14が飛び出さなくとも、第2側面16に取り付けられた温度計17と圧延材Wの下面との距離が離れすぎると、圧延材Wの温度測定が困難となるので、本実施形態においては、角度θ1を40度以下とするのが好ましい。

【0037】

図3及び図4を参照して、本実施形態による温度測定装置1aの作動態様について説明する。

図3に示すように、冷却ノズル12から冷却水Cが放出されると、圧延材W、搬送ロール8、及び冷却ヘッダ7で囲まれる空間が冷却水Cに満たされる。これと同時に、冷却水Cが温度測定装置1aの先端窓13aに流入する。

【0038】

図4に矢印で示すように、先端窓13aに流入した冷却水Cは、先端窓13aから空洞体18に流れ込む。このとき、先端窓13aの第1側面15側に流れ込んだ冷却水Cの一部は、冷却ヘッダ7の上面から鉛直下方向に向かう流下方向に平行な第1側面15に沿って流下する。

しかし、先端窓13aの第2側面16側に流れ込んだ冷却水Cは、流下方向とは50度以上異なる方向に延びる第2側面16に沿って流下することはできず、先端窓13aからほぼ真下に向かって流下する。従って、第2側面16の下方に設けられた温度計17は、冷却水Cの流路外に置かれることとなる。この結果、温度計17が冷却水Cで濡れることなく、温度計17にスケールなども堆積しない。

【0039】

本実施形態による温度測定装置1aを用いれば、放射温度計などの温度計17本体がスケールなどの付着の原因となる冷却水Cで濡れることを防ぐことができ、温度測定装置1aの所期の性能を長期に亘って維持することができる。

(第2実施形態)

図5を参照しながら、本発明の第2実施形態による鋼板下面温度の温度測定装置1bについて説明する。

【0040】

図5は、本実施形態による温度測定装置1bの概略構成を示す図であって、圧延材Wの搬送方向正面から見たときの断面図、上面図、及び下面図を示している。

本実施形態による温度測定装置1bは、第1実施形態による温度測定装置1aとほぼ同様の構成を有しているが、先端窓13bの構成が異なっている。図面を参照しながら、本実施形態による温度測定装置1bの先端窓13bの構成について説明する。

【0041】

図5の正面断面図は、空洞体18が、冷却ヘッダ7に設けられた先端窓13bの厚みの半分程度にまで挿入されて取り付けられ、且つ温度計17が、第2側面16の基端窓14側に先端窓13bを介して圧延材Wの下面を見ることができるように取り付けられて構成された温度測定装置1bを示している。

図5の正面断面図における、破線で示した拡大図を参照しながら説明する。

【0042】

本実施形態では、図5の拡大図に示すように、空洞体18の第2側面16先端から冷却ヘッダ7の上面にかけて先端窓13bの側面が斜めに切り欠かれて、切欠面20が形成されている。この切欠面20は、先端窓13bの外部から先端窓13bに向かって、先端窓13bの厚み方向に沿って下向きに傾斜するように形成されており、切欠面20の深さ、つまり切り欠き部分の厚みは、先端窓13bの厚みの半分程度となっている。つまり、先端窓13bの厚みの下半分は、空洞体18の第2側面16が接合し、上半分は切欠面20となっている。

【0043】

なお、切欠面20の深さである切り欠き部分の厚みは、5mm以上であれば本願の効果を奏するのに有効である。このことは、本願発明者によって既に知見されている。

第1実施形態で参照した図4では、先端窓13bは、冷却ヘッダ7の上面となす角度が略垂直となっており、先端窓13bの側面は、空洞体18の先端から冷却ヘッダ7の上面に向かって垂直な面であった。

【0044】

図5の上面図を参照すると、図5の正面断面図で説明した切り欠きによって、先端窓13bの端部に切欠面20が形成されている。図5の上面図において、この切欠面20の紙面上下方向の幅は、先端窓13bの紙面上下方向の幅とほぼ一致している。

図5の上面図に示す先端窓13bは、第1実施形態の先端窓13aと同じく略楕円形であるが、円形でも構わない。

【0045】

ここで、図5の正面断面図に戻り、冷却バンクの上面方向である水平方向に対する切欠面20の角度θ2について説明する。

図5の拡大図に示すように、切欠面20は、水平方向に対して角度θ2だけ傾いている。この切欠面20は、切欠面20を流れて管状部に流入する冷却水Cを、管状部の第2側面16側から離れるように第1側面15に向かわせるために傾斜しているのであって、角度θ2は、大きすぎても小さすぎてもその目的を達することはできない。

【0046】

この切欠面20の傾き角度θ2は、第1実施形態で説明した空洞体18の第2側面16の傾き角度θ1との組み合わせを工夫することによって、冷却水Cの第2側面16への沿い流れをより確実に防止することができる。

本実施形態では、角度θ1と角度θ2との和を100度以下(θ1+θ2≦100°)とするのが好ましい。角度θ1と角度θ2との和を100度以下とすることで、切欠面20と第2側面16とでエッジが形成される。このエッジによってコアンダ効果の抑制が促進されて水切れが良くなり、切欠面20から第2側面16への沿い流れをより確実に防止することができ、その結果、第2側面16の基端窓14側に設けられた温度計17が冷却水Cで濡れるのを防ぐことができる。

【0047】

ただし、本実施形態においても第1実施形態と同様に、角度θ1をあまりにも小さくしてしまうと、基端窓14の第2側面16側が冷却ヘッダ7の側面から外に飛び出してしまうので、角度θ1の下限値は、基端窓14が飛び出さない範囲で自ずと決まる。しかし、冷却ヘッダ7から飛び出さなくとも、第2側面16に取り付けられた温度計17と圧延材Wの下面との距離が離れすぎると、圧延材Wの温度測定ができなくなるので、本実施形態においては、角度θ1を45度以下とするのが好ましい。ここで角度θ1を40度以下とすると、さらに好ましい。

【0048】

本実施形態による温度測定装置1bを用いれば、放射温度計などの温度計17本体がスケールなどの付着の原因となる冷却水Cで濡れることを防ぐことができ、温度測定装置1bの所期の性能をさらに長期に亘って維持することができる。

【実施例】

【0049】

第1実施形態及び第2実施形態で説明した温度測定装置1a,1bについて、切欠面20の有無、及び角度θ1と角度θ2を変化させた数種類の温度測定装置を用意して、本発明の効果を検証した。その結果を、下に表1として示す。

【0050】

【表1】

【0051】

表1の中で、比較例として示される空洞体の形状には、従来より採用されている円筒形状と、本願で開示したラッパ形状との2種類がある。

従来より採用されている円筒形状では、冷却水Cの第2側面16への「沿い流れ」が発生しており、温度計17が冷却水Cで濡れてしまう。これによって、温度計17にスケールなどが堆積するので、温度測定装置としての測定可能期間は、30日〜60日である。

【0052】

一方、θ1が45度〜70度のラッパ形状でも、切欠面20の有無に関わらずコアンダ効果による「沿い流れ」が発生しているが、温度計17が浴びる冷却水Cの量は減少していると考えられる。これによって、温度計17にスケールなどが堆積する速度は緩やかとなり、従来の円筒形状と比べて、測定可能期間は、70日から120日と大幅に延長されている。中でも角度θ1が45度のときに、測定可能期間が100日以上となっており、角度θ1が小さい方が、測定可能期間が長くなる傾向にある。

【0053】

次に、表1の中で、発明例として示されているラッパ形状の空洞体18について、角度θ1を45度以下に設定して、切欠面20の有無と、切欠面20の角度θ2を変化させた例が示されている。

まず、本発明の第1実施形態に対応するNo.1とNo.2に示される、切欠面20が無い例では、コアンダ効果による「沿い流れ」が無く、測定可能日数がそれぞれ220日、250日と、大幅に延長されている。切欠面20が無くとも角度θ1を十分に小さくすれば、コアンダ効果による「沿い流れ」を防止して測定可能日数を改善することができた。これらの例で示される温度測定装置であれば、年に数度しかない圧延設備2の保守点検サイクルに合わせて交換することで、十分に所期の性能を発揮し続けることができる。

【0054】

また、第2実施形態に対応するNo.3〜No.5に示される切欠面20が有る例では、コアンダ効果による「沿い流れ」が無く、測定可能日数が300日を超えている。切欠面20を備えることで、No.1及びNo.2と比較しても、より確実に「沿い流れ」を防止することができたと考えることができる。300日程度の測定可能日数があれば、圧延設備2の保守点検毎に温度測定装置を交換しなくとも済む。これらの例に示すように、角度θ1と角度θ2との和を100度以下とすることで、測定可能日数を飛躍的に延ばすことができることがわかった。

【0055】

しかし、比較例にあるNo.10は、角度θ1と角度θ2との和が100度以下であるが、測定可能日数は80日しかない。角度θ1と角度θ2との和が100度以下であっても、角度θ1は、可能な限り45度以下であるのが好ましい。ここで角度θ1を40度以下とすると、さらに好ましい。

さらに、第2実施形態に対応するNo.6に示される切欠面20が有る例では、No.1〜No.5の例とは異なり、切り欠きの厚みが6mmとなっている。しかし、コアンダ効果による「沿い流れ」が無く、測定可能日数も、No.1とNo.2に迫る190日となっている。

【0056】

このNo.6に対して、切り欠きの厚みだけを3mmに変更した比較例がNo.11に示されている。No.11の例では、測定可能日数が120日となっており、圧延設備2の保守点検サイクルを考えたとき、十分な長さの測定可能日数とは言えない。この結果より、切り欠きの厚みは、5mm以上であるのが好ましい。

尚、上記実施形態及び実施例において、熱間材として圧延材Wを例に挙げて説明を行った。しかし、本発明の温度測定装置1a,1bは、例えば鋼板の焼入れ熱処理時にも用いることができる。

【0057】

また、上記実施形態及び実施例において、温度測定装置1a,1bの第1側面15を、冷却ヘッダ7の長手方向における先端窓13a,13bの一端と基端窓14の一端とを鉛直方向につなぐものとして例示した。しかし、第1側面15は、先端窓13a,13bの一端と基端窓14の一端とを、鉛直方向に限らず任意の方向につなぐ面であってもよい。第1側面15も第2側面16と同様に傾斜させれば、第1側面15の基端窓側においても冷却水が流下しない温度測定装置を実現することができる。

【0058】

なお、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。特に、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0059】

1a,1b 温度測定装置

2 圧延設備

3 加熱炉

4 粗圧延機

5 仕上圧延機

6 冷却装置

7 冷却ヘッダ

8 搬送ロール

9 上面板

10 下面板

11 立板

12 冷却ノズル

13a,13b 先端窓

14 基端窓

15 第1側面

16 第2側面

17 温度計

18 空洞体

19 上端開口

20 切欠面

21,22 側面

【技術分野】

【0001】

本発明は、加熱された鋼材のような熱間材を冷却する冷却装置において、熱間材の下面の温度を測定する温度測定装置に関する。

【背景技術】

【0002】

厚板鋼板などを圧延する圧延装置は、上流側から、加熱炉等の熱処理炉、粗圧延機、仕上圧延機、冷却装置が順番に配置されている。この冷却装置では、圧延後の鋼板の上面と下面に向かって冷却水を放出することで鋼板の温度を所定の温度にまで低下させて、必要とする鋼板の組成を得る。

鋼板(熱間材)の温度を所定の温度にまで低下させるに際しては、冷却状況を確実に把握する必要があるため、冷却中の鋼板の上面と下面の温度を計測する必要がある。そのため、鋼板の上面側の冷却装置には鋼板上面の温度を測定する上面温度計測装置が設けられ、鋼板の下面側の冷却装置には鋼板下面の温度を測定する下面温度計測装置が設けられている。これら温度計測装置を構成する温度計としては、一般に放射温度計などが用いられている。

【0003】

このような鋼板下面の温度を測定する下面温度計測装置が、以下の特許文献1〜特許文献3に開示されている。

特許文献1に開示の下面温度測定装置は、金属被測定体の下方に温度計本体を収容した函体を設け、前記函体に前記温度計本体により前記金属被測定体下面の温度を測定するための開口部を設け、該開口部の金属被測定体下面に対向する側に筒体を連通接続し、前記函体及び筒体に空気供給口を有する金属被測定体の下面温度測定装置である。この下面温度測定装置は、該筒体の空気供給口からの空気の供給により開放し、該空気の供給の停止により閉鎖する上部シャッターを、前記筒体の金属被測定体の下面に対向する開口部に設けると共に、前記函体の開口部を開閉するための下部シャッターを設けたことを特徴とするものである。

【0004】

また、特許文献2に開示の温度測定装置は、鋼板の表裏面への冷却水のスプレーゾーンにおいて、鋼板の下方でかつ搬送テーブルローラ間に、前面にハニカム状フィルターを、周囲に高圧空気の噴射口を有する測定ヘッドからなるセンサーヘッドを配設し、測定ヘッドと放射温度計を光ケーブルで接続すると共に、高圧空気の噴射口に8kg/cm2 以上の高圧空気供給管を接続したことを特徴とする。

【0005】

さらに、特許文献3に開示の表面温度測定装置は、水柱噴射口から噴射される清浄水柱を介して鋼板表面からの放射エネルギーおよび清浄水柱の高さを測定する清浄水噴射ノズルヘッダと、予め放射エネルギー吸収率を設定する設定器と、前記清浄水柱の高さ測定値と前記吸収率設定値とから清浄水柱における放射エネルギー吸収分の補正係数を求め、この補正係数により前記放射エネルギーの測定値を補正する補正器とを設けた水冷熱処理鋼板の表面温度測定装置である。この表面温度測定装置において、前記清浄水噴射ノズルヘッダは、鋼板の表面に対向する面に開口を有して清浄水柱を形成する単一の水柱噴射口と、底面の前記水柱噴射口に対向した位置に取り付けられるガラス窓と、このガラス窓を覆うように取り付けられる防水構造のチャンバと、このチャンバに前記ガラス窓を介して前記水柱噴射口のほぼ中央部を覗くように保持される放射温度計と、前記水柱噴射口とガラス窓の間に該ガラス窓を覆うように45°の傾きで固定されるガラス板と、このガラス板の側部に該ガラス板を介して前記水柱噴射口のほぼ中央部に超音波を発信するように取り付けられる超音波探触子と、底面に取り付けられて清浄な噴射水を供給する供給管とで形成されることを特徴とするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3843036号公報

【特許文献2】実開平6−28665号公報

【特許文献3】特開平9−316544号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の特許文献1〜特許文献3に記載の温度測定装置は、いずれも鋼板の下面側に配置されて、鋼板下面の温度を測定するものである。

冷却装置に圧延鋼板が搬送されてくると、冷却装置は、鋼板の上面と下面に向かって冷却水を放出する。このとき、温度測定装置が配置される鋼板下面側には、鋼板上面から流れてきて高温となった冷却水と、鋼板下面側から鋼板下面に放出されて戻ってきた高温の冷却水が滞留して、温度測定装置の表面を濡らす。この冷却水はスケール粉などを含む汚れた水である。また、鋼板の冷却が終了して冷却水の放出が終了すると、高温の冷却水を浴びた温度測定装置は、高温で乾燥した環境下におかれることになる。これによって、温度測定装置の表面は一気に乾燥するといった過酷な状況下に曝される。

【0008】

加えて、冷却水には工業用水が用いられ、さらに、この冷却水は工場内の循環施設を通して繰り返し用いられる。そのため冷却水は、多くのカルキ成分や鋼板表面に付着していたスケール粉などを含んでおり、清浄な状態ではない。

一般的な圧延工程において、このような冷却装置内における乾湿が繰り返されるので、乾燥の度に、冷却水にふくまれていたカルキ成分やスケール粉が温度測定装置の表面に付着しやがて堆積する。

【0009】

上述ように、清浄ではない冷却水の乾湿が繰り返される環境下において、特許文献1に開示の下面温度測定装置では、シャッター可動部周辺にスケール粉などが堆積し、温度測定装置の設置後、短期間のうちにシャッターが動かなくなってしまい、期待される遮蔽効果が得られなくなるという問題がある。

また、特許文献2に開示の温度測定装置では、大量に使用される冷却水を高圧空気で定常的に除去することは困難であることが現場の実績として明らかになっている。そのため、測定ヘッド上が冷却水で濡れるのを防ぐことはできず、スケール粉などが測定ヘッド上に堆積してしまう。このスケール粉などの堆積によって、高圧空気に噴射口が目詰まりを起こすため、期待される冷却水の除去効果が得られなくなるという問題がある。

【0010】

さらに、特許文献3に開示の表面温度測定装置では、放射温度計を保護する放射温度計保護用ガラスも清浄ではない冷却水で濡れてしまうため、冷却水の乾湿が繰り返される環境下ではガラス板上にスケール粉などが堆積する。このスケール粉等の堆積によって、放射温度計の視野が塞がれるため、期待される保護効果が得られなくなるという問題がある。

【0011】

このように、従来の鋼板下面温度を計測する温度測定装置は、冷却水にさらされて濡れてしまうため、温度測定装置表面にスケール粉などが堆積してしまい、設置後、短期間のうちに所期の性能を発揮できなくなってしまう。

この問題を解決するためには、年に数回の圧延装置の定期点検時等に、温度測定装置を新しいものに取り替えればよいが、従来の鋼板下面温度を計測する温度測定装置は、わずか数十日で所期の性能を発揮できなくなるものがほとんどであるため、圧延装置の定期点検を待つことなく、所期の性能を発揮できなくなってしまう。これでは、温度測定装置の交換のために圧延装置を停止させなくてはならなくなり、設備の生産性が低下してしまう。

【0012】

そこで本発明は、上記問題点に鑑み、スケールなどの付着の原因となる冷却水が放射温度計などの温度計本体を濡らすことを防ぎ、長期に亘って所期の性能を維持することのできる鋼板下面温度の温度測定装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上述の目的を達成するため、本発明においては以下の技術的手段を講じた。

本発明の温度測定装置は、熱間状態にある熱間材を冷却する冷却装置に備えられ且つ前記熱間材の下面側で熱間材の幅方向に沿って配置された長尺の冷却ヘッダに配設され、前記熱間材の下面の温度を測定する温度測定装置であって、前記熱間材の下面と対向する前記冷却ヘッダの上面側に設けられた開口である先端窓と、前記冷却ヘッダの下面側に設けられた開口であって、前記冷却ヘッダの長手方向に沿って前記先端窓より長径とされた長孔の基端窓と、前記冷却ヘッダの長手方向における前記先端窓の一端と基端窓の一端とを鉛直方向又は斜め方向につなぐ第1側面と、前記冷却ヘッダの長手方向における前記先端窓の他端と基端窓の他端とを斜め方向につなぐ第2側面と、前記基端窓であって第2側面または当該第2側面の延長線上に設けられ、且つ計測方向が前記先端窓を介して前記熱間材の下面を向くように配置された温度計と、を備えることを特徴とする。

【0014】

ここで、前記第2側面の傾斜は、前記冷却ヘッダの上面に対する角度が40度以下となるように傾斜していてもよい。

また、前記先端窓の他端には、切欠部が形成されており、当該切欠部は、前記冷却ヘッダの上面に対して傾斜した切欠面を有していてもよい。

さらに、前記冷却ヘッダの上面と前記第2側面がなす角の角度θ1と、前記冷却ヘッダの上面と切欠面がなす角の角度θ2との和が100度以下(θ1+θ2≦100°)であってもよい。

【0015】

また、前記切欠面を形成する部位の上下厚さが、5mm以上であってもよい。

【発明の効果】

【0016】

本発明に係る温度測定装置によれば、スケールなどの付着の原因となる冷却水が温度計本体を濡らすことを防ぎ、長期に亘って所期の性能を維持することのできる鋼板下面温度の温度測定装置を実現することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態による圧延設備の概略構成を示す図である。

【図2】本発明の第1実施形態による温度測定装置を圧延材の搬送方向から見たときの概略構成を示す破断図である。

【図3】本発明の第1実施形態による温度測定装置を冷却ヘッダの長手方向から見たときの概略構成を示す断面図である。

【図4】本発明の第1実施形態による温度測定装置の概略構成を示す図である。

【図5】本発明の第2実施形態による温度測定装置の概略構成を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を、図を基に説明する。

(第1実施形態)

以下に、本発明の第1実施形態による鋼板下面温度の温度測定装置1aについて説明する。

図1を参照しながら、まず、温度測定装置1aが用いられる圧延設備2について説明する。図1は、本発明の第1実施形態による圧延設備2の概略構成を示す図である。

【0019】

図1に示すように、圧延設備2は、圧延材(熱間材)Wの移送径路上に、加熱炉3、粗圧延機4、仕上圧延機5、及び冷却装置6を備えている。加熱炉3は、例えば圧延材Wを1000度以上に加熱して熱間状態にするための炉である。粗圧延機4は、加熱炉3から搬送された圧延材Wを、次の仕上圧延機5が受け入れ可能な厚みとなるように圧延する装置である。仕上圧延機5は、粗圧延機4を通過した圧延材Wを、製品として要求される厚みとなるように高精度に圧延する装置である。冷却装置6は、仕上圧延機5を通過した鋼板状の圧延材Wに冷却水を放出して、圧延材Wの温度を所定の温度にまで下げる装置である。

【0020】

図1に示すように、この冷却装置6は、仕上圧延機5を通過した圧延材Wを上下方向から挟むように移送径路の上側と下側に設けられており、仕上圧延機5を通過した圧延材Wの上面と下面に冷却水を放出する。

冷却装置6は、圧延材Wの板幅方向に長尺の冷却ヘッダ7を複数備えている。冷却ヘッダ7は、搬送ロール8と搬送ロール8の間に1つずつ設けられ、圧延材Wの移送方向に複数連なるように配置されている。

【0021】

図3に示すように、この冷却ヘッダ7は、圧延材Wの板幅よりも長く搬送ロール8とほぼ同じ長さの上面板9と下面板10を有しており、この上面板9と下面板10が立板11でつながれた長尺の直方体となっている。

冷却ヘッダ7の上面板9には、圧延材Wに向けて冷却水Cを吹き付けて(放出して)圧延材Wの温度を下げる複数の冷却ノズル12が備えられている。

【0022】

冷却装置6においては、冷却中の圧延材Wの温度を検知する必要があり、冷却ヘッダ7内に圧延材Wの温度を測定するための温度測定装置1aが備えられている。

図1において矢印でAとして指し示すように、本実施形態による鋼板下面温度の温度測定装置1aは、移送径路下側の冷却ヘッダ7内で、冷却ヘッダ7の任意の位置に設けられて圧延材Wの下面温度を測定する。

【0023】

図2〜図4を参照しながら、冷却ヘッダ7のほぼ中央位置に設けられた場合を例示した温度測定装置1aについて説明する。

本実施形態による温度測定装置1aは、上記した冷却ヘッダ7に配設されており、圧延材Wの下面と対向する冷却ヘッダ7の上面側に設けられた開口である先端窓13aと、冷却ヘッダ7の下面側に設けられた開口であって、冷却ヘッダ7の長手方向に沿って先端窓13aより長径とされた長孔の基端窓14と、冷却ヘッダ7の長手方向における先端窓13aの一端と基端窓14の一端とを、例えば鉛直方向につなぐ第1側面15と、冷却ヘッダ7の長手方向における先端窓13aの他端と基端窓14の他端とを斜め方向につなぐ第2側面16と、基端窓14であって第2側面16上に設けられ、且つ計測方向が先端窓13aを介して圧延材Wの下面を向くように配置された温度計17と、を備えることを特徴とする。

【0024】

図2は、本実施形態による温度測定装置1aを圧延材Wの搬送方向から見たときの概略構成を示すものである。

図2には、冷却ヘッダ7、移送方向において冷却ヘッダ7の斜め上後方に設けられた搬送ロール8、及び搬送ロール8上に担持された圧延材Wが示されており、冷却ヘッダ7内において冷却ヘッダ7の長手方向ほぼ中央の位置には、温度測定装置1aが設けられている。

【0025】

次に、図2〜図4を参照して、本実施形態による温度測定装置1aについて説明する。

温度測定装置1aは、冷却ヘッダ7の上面に形成された略楕円形状の開口である先端窓13aと、ラッパ形状の空洞体18とを備えている。

図2及び図4に示すように、先端窓13aは、冷却ヘッダ7の長手方向ほぼ中央の位置で、上面板9に鉛直方向に形成された略楕円形の貫通孔である。略楕円形の先端窓13aは、長径が冷却ヘッダ7の長手方向を向いており、平面視で長手方向の両端が半円弧状であると共に、両端の半円弧同士が直線で結ばれた形状となっている。本実施形態において先端窓13aは、平面視で略楕円形であるが、円形でも構わない。

【0026】

空洞体18は、冷却ヘッダ7の上面に対して鉛直下方向に、冷却ヘッダ7の上下高さよりも若干長く延びる第1側面15と、冷却ヘッダ7の長手方向に沿って斜め下方向に延びて第1側面15に対して約50度傾斜すると共に、上下方向に冷却ヘッダ7の上下高さよりも若干長く延びる第2側面16と、を有している。第1側面15及び第2側面16は、円筒を縦方向に半分に割ったほぼ同じ径の半円筒状であり、互いに内面同士を対向させた半パイプ状となっている。第1側面15に対して斜めに配置される第2側面16は、傾斜面の落差が第1側面15の長さと同程度となる全長を有している。

【0027】

この第1側面15と第2側面16の上端を、先端窓13aの長径に対応する距離だけ離して配置する。こうすることで、第1側面15と第2側面16の上端同士よりも、下端同士のほうが大きく離れた「ハ」の字に近い構成となる。

ここで、当該「ハ」の字配置の第1側面15と第2側面16に対応する2辺を有する、例えば略台形状の側面21と側面22を用意し、第1側面15と第2側面16を、側面21と側面22とで、側面21及び側面22の斜辺が第2側面16に対応するように挟んで一体に溶接することで、空洞体18が得られる。

【0028】

このように半パイプ状の第1側面15と第2側面16を有する空洞体18は、その上端に先端窓13aの楕円形状に対応した略楕円形状の上端開口19を形成することになる。さらに空洞体18は、その下端に、第1側面15及び第2側面16の下端である円弧と側面21及び側面22の下端である直線とで囲まれた長孔の下端開口を形成することになる。

【0029】

図4の下面図は、この略楕円形状の下端開口を示している。下端開口の長径は、第2側面16が傾斜している分だけ上端開口19よりも大きくなっている。なお、図4の断面図は、空洞体18の断面を示しているが、側面22が示されていない。図4の断面図において側面22は、紙面に向かって手前側に設けられている。

ここで、図3を参照して、空洞体18の厚みについて説明する。

【0030】

図3に示すとおり、空洞体18の厚みは、側面21と側面22の間隔によって形成されるものであり、空洞体18の上下方向の高さに比べて数分の1程度となっている。このため、空洞体18は、側面21と側面22の間隔の分だけ厚みを有する略直角三角形の平板形状となる。

本実施形態においては、空洞体18を、4つの面を溶接することで形成した。しかし空洞体18は、溶接に限らず、プレス加工や押出成型によっても形成可能である。

【0031】

このように構成された空洞体18が、冷却ヘッダ7に下から挿入され、上端開口19が先端窓13aに取り付けられる。取り付けに際しては、空洞体18の上端開口19の形状を先端窓13aの形状に対応させて、つまり、空洞体18の第1側面15を先端窓13aの一端に対応させると共に、空洞体18の第2側面16が先端窓13aの他端に対応させる。その上で、第1側面15を鉛直方向に沿うように先端窓13aの下方側に取り付け、溶接等で固定する。この挿入の深さは、先端窓13aの厚みの半分程度である。このように空洞体18を取り付けることで、図4の正面断面図に示すような、空洞体18の下端開口が冷却ヘッダ7の下面板10から若干下方に飛び出した温度測定装置1aの構成を得ることができる。

【0032】

つまり、第1側面15が、冷却ヘッダ7の長手方向における先端窓13aの一端から、冷却ヘッダ7の上下方向に沿って鉛直下方向に延びるように設けられている。また、一方の第2側面16は、冷却ヘッダ7の長手方向における先端窓13aの他端から、冷却ヘッダ7の上下方向に沿って斜め下方向に延びるように設けられている。

これによって、冷却ヘッダ7の長手方向における先端窓13aの一端と冷却ヘッダ7の長手方向における下端開口の一端とが、冷却ヘッダ7の上下方向に沿って鉛直方向に結ばれ、冷却ヘッダ7の長手方向における先端窓13aの他端と冷却ヘッダ7の長手方向における下端開口の他端とが、冷却ヘッダ7の上下方向に沿って斜め方向に結ばれる。

【0033】

空洞体18が先端窓13aに取り付けられたときの下端開口を、温度測定装置1aの基端窓14とする。

図4の正面図及び下面図に示すように、空洞体18の斜側壁の基端窓14側には、例えば放射温度計などで構成される温度計17が備えられる。この温度計17は、先端窓13aを介して圧延材Wの下面から放出された赤外線や可視光線を受光するように、受光面を圧延材Wに向けて設置されている。

【0034】

ここまでの説明で、第2側面16は第1側面15に対して約50度傾斜しているとして上述の説明を行ったが、第2側面16の傾きについて詳細に説明する。

図4の正面断面図における、破線で示した拡大図を参照しながら説明する。

温度測定装置1aの先端窓13aの側面は、冷却ヘッダ7の上面、つまり水平方向に対して垂直となっている。これに対して、先端窓13aに取り付けられた空洞体18は、その第2側面16が水平方向に対して所定の角度θ1だけ傾きを有するように構成されている。

【0035】

図4に矢印で示す水流のように、先端窓13aに流入した冷却水Cの一部は、第1側面15及び側面21,22に沿って基端窓14まで流れる。しかし、第2側面16に沿って流れる冷却水Cは、第2側面16が角度θ1だけ傾いているため、温度計17に届く十分手前で第2側面16から離れ、鉛直方向に基端窓14へ向かって流下する。この角度θ1を小さくすると、コアンダ効果による第2側面16への沿い流れを、効果的に防ぐことができる。

【0036】

そこで、本実施形態では、この角度θ1を40度以下とするのが好ましい。角度θ1を40度以下とすることで、冷却水Cの沿い流れを防ぐことができ、第2側面16の基端窓14側に設けられた温度計17が冷却水Cで濡れるのを防ぐことができる。

ただし、角度θ1をあまりにも小さくしてしまうと、第2側面16と冷却ヘッダ7の上面板9とが平行に近づいてゆく。その結果、基端窓14の第2側面16側が冷却ヘッダ7の側面から飛び出してしまうので、角度θ1の下限値は、基端窓14が冷却ヘッダ7の側面から飛び出さない範囲で自ずと決まる。しかし、基端窓14が飛び出さなくとも、第2側面16に取り付けられた温度計17と圧延材Wの下面との距離が離れすぎると、圧延材Wの温度測定が困難となるので、本実施形態においては、角度θ1を40度以下とするのが好ましい。

【0037】

図3及び図4を参照して、本実施形態による温度測定装置1aの作動態様について説明する。

図3に示すように、冷却ノズル12から冷却水Cが放出されると、圧延材W、搬送ロール8、及び冷却ヘッダ7で囲まれる空間が冷却水Cに満たされる。これと同時に、冷却水Cが温度測定装置1aの先端窓13aに流入する。

【0038】

図4に矢印で示すように、先端窓13aに流入した冷却水Cは、先端窓13aから空洞体18に流れ込む。このとき、先端窓13aの第1側面15側に流れ込んだ冷却水Cの一部は、冷却ヘッダ7の上面から鉛直下方向に向かう流下方向に平行な第1側面15に沿って流下する。

しかし、先端窓13aの第2側面16側に流れ込んだ冷却水Cは、流下方向とは50度以上異なる方向に延びる第2側面16に沿って流下することはできず、先端窓13aからほぼ真下に向かって流下する。従って、第2側面16の下方に設けられた温度計17は、冷却水Cの流路外に置かれることとなる。この結果、温度計17が冷却水Cで濡れることなく、温度計17にスケールなども堆積しない。

【0039】

本実施形態による温度測定装置1aを用いれば、放射温度計などの温度計17本体がスケールなどの付着の原因となる冷却水Cで濡れることを防ぐことができ、温度測定装置1aの所期の性能を長期に亘って維持することができる。

(第2実施形態)

図5を参照しながら、本発明の第2実施形態による鋼板下面温度の温度測定装置1bについて説明する。

【0040】

図5は、本実施形態による温度測定装置1bの概略構成を示す図であって、圧延材Wの搬送方向正面から見たときの断面図、上面図、及び下面図を示している。

本実施形態による温度測定装置1bは、第1実施形態による温度測定装置1aとほぼ同様の構成を有しているが、先端窓13bの構成が異なっている。図面を参照しながら、本実施形態による温度測定装置1bの先端窓13bの構成について説明する。

【0041】

図5の正面断面図は、空洞体18が、冷却ヘッダ7に設けられた先端窓13bの厚みの半分程度にまで挿入されて取り付けられ、且つ温度計17が、第2側面16の基端窓14側に先端窓13bを介して圧延材Wの下面を見ることができるように取り付けられて構成された温度測定装置1bを示している。

図5の正面断面図における、破線で示した拡大図を参照しながら説明する。

【0042】

本実施形態では、図5の拡大図に示すように、空洞体18の第2側面16先端から冷却ヘッダ7の上面にかけて先端窓13bの側面が斜めに切り欠かれて、切欠面20が形成されている。この切欠面20は、先端窓13bの外部から先端窓13bに向かって、先端窓13bの厚み方向に沿って下向きに傾斜するように形成されており、切欠面20の深さ、つまり切り欠き部分の厚みは、先端窓13bの厚みの半分程度となっている。つまり、先端窓13bの厚みの下半分は、空洞体18の第2側面16が接合し、上半分は切欠面20となっている。

【0043】

なお、切欠面20の深さである切り欠き部分の厚みは、5mm以上であれば本願の効果を奏するのに有効である。このことは、本願発明者によって既に知見されている。

第1実施形態で参照した図4では、先端窓13bは、冷却ヘッダ7の上面となす角度が略垂直となっており、先端窓13bの側面は、空洞体18の先端から冷却ヘッダ7の上面に向かって垂直な面であった。

【0044】

図5の上面図を参照すると、図5の正面断面図で説明した切り欠きによって、先端窓13bの端部に切欠面20が形成されている。図5の上面図において、この切欠面20の紙面上下方向の幅は、先端窓13bの紙面上下方向の幅とほぼ一致している。

図5の上面図に示す先端窓13bは、第1実施形態の先端窓13aと同じく略楕円形であるが、円形でも構わない。

【0045】

ここで、図5の正面断面図に戻り、冷却バンクの上面方向である水平方向に対する切欠面20の角度θ2について説明する。

図5の拡大図に示すように、切欠面20は、水平方向に対して角度θ2だけ傾いている。この切欠面20は、切欠面20を流れて管状部に流入する冷却水Cを、管状部の第2側面16側から離れるように第1側面15に向かわせるために傾斜しているのであって、角度θ2は、大きすぎても小さすぎてもその目的を達することはできない。

【0046】

この切欠面20の傾き角度θ2は、第1実施形態で説明した空洞体18の第2側面16の傾き角度θ1との組み合わせを工夫することによって、冷却水Cの第2側面16への沿い流れをより確実に防止することができる。

本実施形態では、角度θ1と角度θ2との和を100度以下(θ1+θ2≦100°)とするのが好ましい。角度θ1と角度θ2との和を100度以下とすることで、切欠面20と第2側面16とでエッジが形成される。このエッジによってコアンダ効果の抑制が促進されて水切れが良くなり、切欠面20から第2側面16への沿い流れをより確実に防止することができ、その結果、第2側面16の基端窓14側に設けられた温度計17が冷却水Cで濡れるのを防ぐことができる。

【0047】

ただし、本実施形態においても第1実施形態と同様に、角度θ1をあまりにも小さくしてしまうと、基端窓14の第2側面16側が冷却ヘッダ7の側面から外に飛び出してしまうので、角度θ1の下限値は、基端窓14が飛び出さない範囲で自ずと決まる。しかし、冷却ヘッダ7から飛び出さなくとも、第2側面16に取り付けられた温度計17と圧延材Wの下面との距離が離れすぎると、圧延材Wの温度測定ができなくなるので、本実施形態においては、角度θ1を45度以下とするのが好ましい。ここで角度θ1を40度以下とすると、さらに好ましい。

【0048】

本実施形態による温度測定装置1bを用いれば、放射温度計などの温度計17本体がスケールなどの付着の原因となる冷却水Cで濡れることを防ぐことができ、温度測定装置1bの所期の性能をさらに長期に亘って維持することができる。

【実施例】

【0049】

第1実施形態及び第2実施形態で説明した温度測定装置1a,1bについて、切欠面20の有無、及び角度θ1と角度θ2を変化させた数種類の温度測定装置を用意して、本発明の効果を検証した。その結果を、下に表1として示す。

【0050】

【表1】

【0051】

表1の中で、比較例として示される空洞体の形状には、従来より採用されている円筒形状と、本願で開示したラッパ形状との2種類がある。

従来より採用されている円筒形状では、冷却水Cの第2側面16への「沿い流れ」が発生しており、温度計17が冷却水Cで濡れてしまう。これによって、温度計17にスケールなどが堆積するので、温度測定装置としての測定可能期間は、30日〜60日である。

【0052】

一方、θ1が45度〜70度のラッパ形状でも、切欠面20の有無に関わらずコアンダ効果による「沿い流れ」が発生しているが、温度計17が浴びる冷却水Cの量は減少していると考えられる。これによって、温度計17にスケールなどが堆積する速度は緩やかとなり、従来の円筒形状と比べて、測定可能期間は、70日から120日と大幅に延長されている。中でも角度θ1が45度のときに、測定可能期間が100日以上となっており、角度θ1が小さい方が、測定可能期間が長くなる傾向にある。

【0053】

次に、表1の中で、発明例として示されているラッパ形状の空洞体18について、角度θ1を45度以下に設定して、切欠面20の有無と、切欠面20の角度θ2を変化させた例が示されている。

まず、本発明の第1実施形態に対応するNo.1とNo.2に示される、切欠面20が無い例では、コアンダ効果による「沿い流れ」が無く、測定可能日数がそれぞれ220日、250日と、大幅に延長されている。切欠面20が無くとも角度θ1を十分に小さくすれば、コアンダ効果による「沿い流れ」を防止して測定可能日数を改善することができた。これらの例で示される温度測定装置であれば、年に数度しかない圧延設備2の保守点検サイクルに合わせて交換することで、十分に所期の性能を発揮し続けることができる。

【0054】

また、第2実施形態に対応するNo.3〜No.5に示される切欠面20が有る例では、コアンダ効果による「沿い流れ」が無く、測定可能日数が300日を超えている。切欠面20を備えることで、No.1及びNo.2と比較しても、より確実に「沿い流れ」を防止することができたと考えることができる。300日程度の測定可能日数があれば、圧延設備2の保守点検毎に温度測定装置を交換しなくとも済む。これらの例に示すように、角度θ1と角度θ2との和を100度以下とすることで、測定可能日数を飛躍的に延ばすことができることがわかった。

【0055】

しかし、比較例にあるNo.10は、角度θ1と角度θ2との和が100度以下であるが、測定可能日数は80日しかない。角度θ1と角度θ2との和が100度以下であっても、角度θ1は、可能な限り45度以下であるのが好ましい。ここで角度θ1を40度以下とすると、さらに好ましい。

さらに、第2実施形態に対応するNo.6に示される切欠面20が有る例では、No.1〜No.5の例とは異なり、切り欠きの厚みが6mmとなっている。しかし、コアンダ効果による「沿い流れ」が無く、測定可能日数も、No.1とNo.2に迫る190日となっている。

【0056】

このNo.6に対して、切り欠きの厚みだけを3mmに変更した比較例がNo.11に示されている。No.11の例では、測定可能日数が120日となっており、圧延設備2の保守点検サイクルを考えたとき、十分な長さの測定可能日数とは言えない。この結果より、切り欠きの厚みは、5mm以上であるのが好ましい。

尚、上記実施形態及び実施例において、熱間材として圧延材Wを例に挙げて説明を行った。しかし、本発明の温度測定装置1a,1bは、例えば鋼板の焼入れ熱処理時にも用いることができる。

【0057】

また、上記実施形態及び実施例において、温度測定装置1a,1bの第1側面15を、冷却ヘッダ7の長手方向における先端窓13a,13bの一端と基端窓14の一端とを鉛直方向につなぐものとして例示した。しかし、第1側面15は、先端窓13a,13bの一端と基端窓14の一端とを、鉛直方向に限らず任意の方向につなぐ面であってもよい。第1側面15も第2側面16と同様に傾斜させれば、第1側面15の基端窓側においても冷却水が流下しない温度測定装置を実現することができる。

【0058】

なお、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。特に、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0059】

1a,1b 温度測定装置

2 圧延設備

3 加熱炉

4 粗圧延機

5 仕上圧延機

6 冷却装置

7 冷却ヘッダ

8 搬送ロール

9 上面板

10 下面板

11 立板

12 冷却ノズル

13a,13b 先端窓

14 基端窓

15 第1側面

16 第2側面

17 温度計

18 空洞体

19 上端開口

20 切欠面

21,22 側面

【特許請求の範囲】

【請求項1】

熱間状態にある熱間材を冷却する冷却装置に備えられ且つ前記熱間材の下面側で熱間材の幅方向に沿って配置された長尺の冷却ヘッダに配設され、前記熱間材の下面の温度を測定する温度測定装置であって、

前記熱間材の下面と対向する前記冷却ヘッダの上面側に設けられた開口である先端窓と、

前記冷却ヘッダの下面側に設けられた開口であって、前記冷却ヘッダの長手方向に沿って前記先端窓より長径とされた長孔の基端窓と、

前記冷却ヘッダの長手方向における前記先端窓の一端と基端窓の一端とを鉛直方向又は斜め方向につなぐ第1側面と、

前記冷却ヘッダの長手方向における前記先端窓の他端と基端窓の他端とを斜め方向につなぐ第2側面と、

前記基端窓であって第2側面または当該第2側面の延長線上に設けられ、且つ計測方向が前記先端窓を介して前記熱間材の下面を向くように配置された温度計と、

を備えることを特徴とする温度測定装置。

【請求項2】

前記第2側面の傾斜は、前記冷却ヘッダの上面に対する角度が40度以下となるように傾斜していることを特徴とする請求項1に記載の温度測定装置。

【請求項3】

前記先端窓の他端には、切欠部が形成されており、当該切欠部は、前記冷却ヘッダの上面に対して傾斜した切欠面を有していることを特徴とする請求項1又は2に記載の温度測定装置。

【請求項4】

前記冷却ヘッダの上面と前記第2側面がなす角の角度θ1と、前記冷却ヘッダの上面と切欠面がなす角の角度θ2との和が100度以下(θ1+θ2≦100°)であることを特徴とする請求項3に記載の温度測定装置。

【請求項5】

前記切欠面を形成する部位の上下厚さが、5mm以上であることを特徴とする請求項3又は4に記載の温度測定装置。

【請求項1】

熱間状態にある熱間材を冷却する冷却装置に備えられ且つ前記熱間材の下面側で熱間材の幅方向に沿って配置された長尺の冷却ヘッダに配設され、前記熱間材の下面の温度を測定する温度測定装置であって、

前記熱間材の下面と対向する前記冷却ヘッダの上面側に設けられた開口である先端窓と、

前記冷却ヘッダの下面側に設けられた開口であって、前記冷却ヘッダの長手方向に沿って前記先端窓より長径とされた長孔の基端窓と、

前記冷却ヘッダの長手方向における前記先端窓の一端と基端窓の一端とを鉛直方向又は斜め方向につなぐ第1側面と、

前記冷却ヘッダの長手方向における前記先端窓の他端と基端窓の他端とを斜め方向につなぐ第2側面と、

前記基端窓であって第2側面または当該第2側面の延長線上に設けられ、且つ計測方向が前記先端窓を介して前記熱間材の下面を向くように配置された温度計と、

を備えることを特徴とする温度測定装置。

【請求項2】

前記第2側面の傾斜は、前記冷却ヘッダの上面に対する角度が40度以下となるように傾斜していることを特徴とする請求項1に記載の温度測定装置。

【請求項3】

前記先端窓の他端には、切欠部が形成されており、当該切欠部は、前記冷却ヘッダの上面に対して傾斜した切欠面を有していることを特徴とする請求項1又は2に記載の温度測定装置。

【請求項4】

前記冷却ヘッダの上面と前記第2側面がなす角の角度θ1と、前記冷却ヘッダの上面と切欠面がなす角の角度θ2との和が100度以下(θ1+θ2≦100°)であることを特徴とする請求項3に記載の温度測定装置。

【請求項5】

前記切欠面を形成する部位の上下厚さが、5mm以上であることを特徴とする請求項3又は4に記載の温度測定装置。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2012−91185(P2012−91185A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−238627(P2010−238627)

【出願日】平成22年10月25日(2010.10.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月25日(2010.10.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]