温度補償型水晶発振器の製造方法。

【課題】取り扱いが簡便で、かつ、生産性にも優れた小型の温度補償型水晶発振器を提供する。

【解決手段】内部に水晶振動素子11を収容している矩形状の容器体1を支持基体2上に固定させるとともに、支持基体2の下面に、水晶振動素子11の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子35と、IC素子35に温度補償データを書き込むための金属バンプから成る書込制御端子32と、金属バンプから成る実装脚部5とを取着させ、IC素子35、書込制御端子32、実装脚部5を樹脂材36で被覆された温度補償型水晶発振器の製造方法において、金属バンプから成る書込制御端子32と実装脚部5とを同時に支持基体2に形成し、その後IC素子35、書込制御端子32、実装脚部5を樹脂材36で被覆する。

【解決手段】内部に水晶振動素子11を収容している矩形状の容器体1を支持基体2上に固定させるとともに、支持基体2の下面に、水晶振動素子11の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子35と、IC素子35に温度補償データを書き込むための金属バンプから成る書込制御端子32と、金属バンプから成る実装脚部5とを取着させ、IC素子35、書込制御端子32、実装脚部5を樹脂材36で被覆された温度補償型水晶発振器の製造方法において、金属バンプから成る書込制御端子32と実装脚部5とを同時に支持基体2に形成し、その後IC素子35、書込制御端子32、実装脚部5を樹脂材36で被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる温度補償型水晶発振器に関するものである。

【背景技術】

【0002】

従来より、携帯用通信機器等の電子機器に温度補償型水晶発振器が用いられている。

【0003】

かかる従来の温度補償型水晶発振器としては、例えば図5に示す如く、内部に図中には示されていないが、水晶振動素子が収容されている第1の容器体23を、キャビティ部25内に前記の水晶振動素子の振動に基づいて発振出力を制御するIC素子26やコンデンサ等の電子部品素子が収容されている第2の容器体21上に取着させた構造のものが知られており、かかる温度補償型水晶発振器をマザーボード等の外部配線基板上に載置させた上、第2の容器体21の下面に設けられている外部端子を外部配線基板の配線に半田接合することにより外部配線基板上に実装される。

【0004】

なお、第1の容器体23や第2の容器体21は、通常、セラミック材料によって形成されており、その内部や表面には配線導体が形成され、従来周知のセラミックグリーンシート積層法等を採用することにより製作される。

【0005】

また、前記IC素子26の内部には、水晶振動素子の温度特性に応じて作成された温度補償データに基づいて温度補償型水晶発振器の発振周波数を補正するための温度補償回路が設けられており、温度補償型水晶発振器を組み立てた後、上述の温度補償データをIC素子26のメモリ内に格納すべく、第2の容器体21の下面や外側面等には温度補償データ書込用の書込制御端子27が設けられていた。この書込制御端子27に温度補償データ書込装置のプローブ針を当ててIC素子26内のメモリに温度補償データを入力することにより、温度補償データがIC素子26のメモリ内に格納される。

【特許文献1】特開2003−318653号公報 なお出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来の温度補償型水晶発振器の書込制御端子27が第2の容器体21の外側の面に配置させてある場合、第2の容器体21の製作に用いられるセラミック製の母基板に貫通穴を開け、その内面に導体パターンを被着させるといった複雑な加工プロセスが必要となり、温度補償型水晶発振器の生産性が著しく低下するという欠点を有していた。

【0007】

他方、書込制御端子27を第2の容器体21の下面に配置させた場合、第2の容器体21の下面には書込制御端子27を配置させておくための広いスペースが必要となり、第2の容器体21の大型化を招く上に、温度補償型水晶発振器をマザーボード等の外部配線基板上に搭載する際に両者の接合に用いられる半田等の一部が書込制御端子27に付着し易く成るおそれが生じ、このような半田を介し書込制御端子27と外部端子との間でショートを発生する欠点が誘発されるおそれがあった。

【0008】

本発明は上記欠点に鑑み考え出されたものであり、従ってその目的は、取り扱いが簡便で、かつ、生産性にも優れた小型の温度補償型水晶発振器および温度補償型水晶発振器の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の温度補償型水晶発振器の製造方法は、内部に水晶振動素子を収容している矩形状の容器体を支持基体上に固定させるとともに、該支持基体の下面に、水晶振動素子の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子と、前記IC素子に温度補償データを書き込むための金属バンプから成る書込制御端子と、金属バンプから成る実装脚部とを取着させ、前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆された温度補償型水晶発振器の製造方法において、前記金属バンプから成る前記書込制御端子と前記実装脚部とを同時に前記支持基体に形成し、その後前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆することを特徴とする。

【0010】

また、本発明の温度補償型水晶発振器の製造方法は、上記製造方法において支持基体には、マトリクス状に配列する温度補償型水晶発振器を形成し、樹脂材で被覆した後に個片にダイシングすることを特徴とする。

【発明の効果】

【0011】

本発明の温度補償型水晶発振器の製造方法によれば、金属バンプから成る書込制御端子と実装脚部とを同時に支持基体に形成し、その後IC素子、書込制御端子、実装脚部を樹脂材で被覆することから、シート状基板の状態で前記一連の製造工程を行うことができるので、温度補償型水晶発振器の作業性、生産性の向上が可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を添付図面に基づいて詳細に説明する。なお、各図においての同一の符号は同じ対象を示すものとする。

【0013】

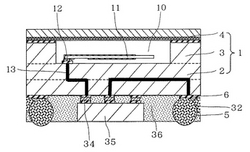

図1は本発明の実施形態にかかる温度補償型水晶発振器の断面図である。図1に図示する温度補償型水晶発振器は大略的に言って、容器体1と、実装脚部5、水晶振動素子11、書込制御端子32、IC素子35、樹脂材36とで構成されている。図1に図示する温度補償型水晶発振器は、キャビティー部10に水晶振動素子11を収容した容器体1を支持基体2上に固定し、支持基体2の底面の四隅部に外部端子電極6が設けられている。外部端子電極6には実装脚部5が接続され、かつ固定させるとともに、温度補償型水晶発振器の長辺側の実装脚部5間には、回路基板領域Aと捨代領域Bを跨って2個の書込端子電極31が形成され、書込端子電極31には金属バンプから成る書込制御端子32が接続され固定されている。また、四隅部の実装脚部5間に位置する容器体1の下面にIC素子35を搭載した構造を有しおり、IC素子35の外側位置に配置する実装脚部5、書込制御端子32と、IC素子35とは樹脂材36で被われ、実装脚部5の表面は、樹脂材36表面から僅かに露出した構造となっている。

【0014】

図2はシート状基板33から切断された1個の回路基板領域Aを示したものである。また、図3はシート状基板33の下面図であり、図4はシート状基板33にIC部品35および実装脚部5、書込制御端子32を搭載し、樹脂材36を塗布注入した状態の下面図である。

【0015】

前記容器体1は、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る支持基体2、支持基体2と同様のセラミック材料から成る側壁3、42アロイやコパール、リン青銅等から成る蓋体4から成り、前記支持基体2の上面に側壁3を取着させ、その上面に蓋体4を載置し固定させることによって容器体1が構成され、側壁3の内側に位置する支持基体2の上面に導電性接着剤12を介して水晶振動素子11が実装される。前記容器体1はその内部に、具体的には、支持基体2の上面と側壁3の内面と蓋体4の下面とで囲まれるキャビティー部10内に水晶振動素子11を収容して気密封止するためのものである。

【0016】

一方、前記容器体1のキャビティー部10に収容される水晶振動素子11は、所定の結晶軸でカットした水晶片の両主面に一対の振動電極を被着・形成してなり、外部からの変動電圧が一対の振動電極を介して水晶片に印加されると、所定の周波数で厚みすべり振動を起こす。

【0017】

また一方で図1、図2に図示するように、上述した支持基体2の下面には、四隅部に形成された外部端子電極6に実装脚部5が接続・固定され、支持基体2の下面の長辺側には回路基板領域Aと捨代領域Bの境界面に2個の書込端子電極31が形成され、書込端子電極31には書込制御端子32が接続・固定されている。

また、これら四隅部の実装脚部5間に位置する支持基体2の下面には、矩形状に形成されたフリップチップ型のIC素子35が搭載されており、IC素子35は導電性接着剤34を介して支持基体2に接続されている。また、IC素子35と実装脚部5、書込制御端子32とは樹脂材36で覆われており、実装脚部5の表面は、樹脂材36表面から僅かに露出した構造となっている。ここで、実装脚部5と書込制御端子32とは同一の金属材料からなる金属バンプからなり、本実施形態においては、実装脚部5の金属バンプ形状を書込制御端子の金属バンプ形状よりも大きく形成している。

【0018】

前記IC素子35はその回路形成面に、周囲の温度状態を検知する感温素子、水晶振動素子11の温度特性を補償する温度補償データを有し、温度補償データに基づいて前記水晶振動素子11の振動特性を温度変化に応じて補正する温度補償回路、温度補償回路に接続されて所定の発振出力を生成する発振回路等が設けられており、発振回路で生成された発振出力は、外部に出力された後、例えばクロック信号等の基準信号として利用されることとなる。ここで水晶振動素子11とIC素子35は図1に図示する支持基体2の内層に設けられたメタライズ配線13により接続されている。また、図1に図示するように、IC素子35と実装脚部5や書込制御端子32は支持基体2の内層に設けられたメタライズ配線13により接続されている。

【0019】

また、図3は本発明の実施形態である温度補償型水晶発振器のシート状基板33の下面図であり、図4においてはシート状基板33に、IC素子35、実装脚部5、書込制御端子32を搭載し樹脂材36を注入した状態を示している。また、図3においては、個々の回路基板領域Aにはその長辺側に各々2個の書込端子電極31が捨代領域Bを跨ぐように形成されており、回路基板領域Aの四隅部に外部端子電極6が形成されている。

【0020】

次に上述した温度補償型水晶発振器の製造方法について、本発明の実施形態である図2、図3を用いて説明する。 まず、図3に図示するように、縦m列×横n行(m、nは2以上の自然数)のマトリクス状に配列された複数個のキャビティー部10を有するシート状基板33を準備する。次に、図1に図示するように各キャビティー部10に水晶振動素子11と水晶振動素子11を囲繞する側壁3とを搭載する。各キャビティー部10には、その上面側に一対の接続パッドと接合用の導体層が被着・形成されている。また、各キャビティー部10と相反する面の回路基板領域Aの四隅部には、外部端子電極6が先の図1に図示するように被着して形成されている。

【0021】

このようなシート状基板33は、例えば、アルミナセラミックス等から成るセラミック材料粉末に適当な有機溶剤等を添加し更に混合して得たセラミックグリーンシートの表面等に、接続パッドや外部端子電極6等となる導体ペーストを所定のパターンに印刷して塗布するとともに、これを複数枚積層してプレス成形した後、高温で焼成することによって製作される。

【0022】

なお、シート状基板33には、マトリクス状に配列された個々の温度補償型水晶発振器の間に図3に図示するように所定の捨代領域Bが設けられている。この捨代領域Bには各温度補償型水晶発振器の長辺側にそれぞれ2個の書込端子電極31が回路基板領域Aを跨ぐように形成されている。そして、キャビティー部10を有するシート状基板33に形成される側壁3の内側に水晶振動素子11を1個ずつ搭載する。水晶振動素子11はその振動電極とシート状基板33上面の対応する搭載パッドとを導電性接着剤12を介して電気的・機械的に接続することによってシート状基板33上に搭載される。

【0023】

また、シート状基板33のキャビティー部10と1対1に対応する複数個のカバー(蓋)領域を有する金属製の蓋体4を、水晶振動素子11が封止されるように側壁3上に載置・接合する。前記蓋体4としては、例えば、42アロイやコバール,リン青銅等の金属から成る厚みが60μm〜100μmの金属板が用いられ、このような蓋体4にも、先に述べたシート状基板33と同様に、各カバー領域間に所定の捨代領域が設けられている。

【0024】

この工程では、蓋体4を各カバー(蓋)領域の内側に対応するキャビティー部10領域に水晶振動素子11が配されるようにしてシート状基板33上面の側壁3上に載置させ、しかる後に両者を従来から周知の金すず封止等により接合することによって蓋体4が側壁3の上面に取着し固定される。なお、上述した一連の接合工程は、窒素ガスやアルゴンガス等の不活性ガス雰囲気中で行うのが好ましく、これによって水晶振動素子11が収納される空間には不活性ガスが充満されるため、水晶振動素子11が酸素や大気中の水分等によって腐食して劣化するおそれを有効に防止することができる。

【0025】

次に図3に示すようにシート状基板33下面の外部端子電極6上に金属バンプから成る実装脚部5を、また、書込端子電極31上に金属バンプから成る書込制御端子32を一個ずつ搭載し導電性接着剤34を介して電気的・機械的に接続する。次に外部端子電極6で囲まれる領域にIC素子35を1個ずつ搭載する。IC素子35は、その接続電極とシート状基板33下面の対応する搭載パッドとを導電性接着剤34を介して電気的・機械的に接続することによってシート状基板33に搭載される。その後、実装脚部5の全面が覆われるように樹脂材36をシート状基板33に塗布注入する。次に樹脂材36硬化後、金属バンプから成る実装脚部5の表面が露出するまで研磨する。

【0026】

そして、IC素子35は、その回路形成面に周囲の温度状態を検知する感温素子や水晶振動素子11の温度特性を補償する温度補償データを有し、温度補償データに基づいて水晶振動素子11の振動特性を温度変化に応じて補正する温度補償回路を有するIC素子35へ、温度補償型水晶発振器の仕様を所望の数値となるように、書込制御端子32よりビットデータを入力し温度補償データの書き込みを行う。また、本発明の実施形態においては、書込制御端子32をシート状基板33の回路基板領域Aと捨代領域Bを跨って形成したことから、IC素子35搭載面の省スペース化が可能となり、温度補償型水晶発振器の更なる小型化が可能となる。

【0027】

最後に、シート状基板33を各回路基板領域Aの外周に沿って一括的に分割・切断(ダイシング)し、これによって複数個の温度補償型水晶発振器が同時に製作される。 また、シート状基板33の切断(ダイシング)は、例えば、ダイサー等を用いて、これらの部材を一括的に切断(ダイシング)することによって行われ、これによって複数個の温度補償型水晶発振器が同時に得られる。

【0028】

ここで、本発明の特徴部分は図1、図2に図示するように、書込制御端子32を温度補償型水晶発振器の長辺側の回路基板領域Aと捨代領域Bを跨って配置することで、金属バンプからなる書込制御端子32を切断(ダイシング)により、回路基板領域Aと捨代領域Bに分割した際に、書込制御端子32の切断面を温度補償型水晶発振器の側面から露出させた点であり、これにより、温度補償型水晶発振器を個片に切断後でも温度補償型水晶発振器の側面からのデータ入力が可能となる。

【0029】

また、上述したように、実装脚部5と書込制御端子32を配置した後から実装脚部5とIC素子35を樹脂材36で被うことから、実装脚部5、書込制御端子32、IC素子35の搭載及び樹脂材36の塗布注入をすべてシート状基板33の状態で処理することができるので、温度補償型水晶発振器の生産性、作業性の向上が可能となる。

【0030】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0031】

例えば上述の実施形態においては、金属バンプから成る実装脚部5、書込制御端子32に円球状の金属バンプを用いているが、楕円球状、または半球状としても構わない。この場合も本発明の技術的範囲に含まれることは言うまでも無い。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態にかかる温度補償型水晶発振器の概略の断面図である。

【図2】本発明のシート状基板から切断された1個の回路基板領域の下面図である。

【図3】本発明の実施形態にかかる温度補償型水晶発振器に用いられるシート状基板の概略の下面図である。

【図4】本発明の実施形態にかかる温度補償型水晶発振器に用いられるシート状基板に、IC素子、実装脚部、書込制御端子を搭載し樹脂材を注入した状態の概略の下面図である。

【図5】従来の温度補償型水晶発振器の概略の斜視図である。

【符号の説明】

【0033】

1・・・容器体

2・・・支持基体

3・・・側壁

4・・・蓋体

5・・・実装脚部

6・・・外部端子電極

10・・・キャビティー部

11・・・水晶振動素子

12・・・導電性接着剤

13・・・メタライズ配線

31・・・書込端子電極

32・・・書込制御端子

33・・・シート状基板

34・・・導電性接着剤

35・・・IC素子

36・・・樹脂材

A・・・回路基板領域

B・・・捨代領域

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる温度補償型水晶発振器に関するものである。

【背景技術】

【0002】

従来より、携帯用通信機器等の電子機器に温度補償型水晶発振器が用いられている。

【0003】

かかる従来の温度補償型水晶発振器としては、例えば図5に示す如く、内部に図中には示されていないが、水晶振動素子が収容されている第1の容器体23を、キャビティ部25内に前記の水晶振動素子の振動に基づいて発振出力を制御するIC素子26やコンデンサ等の電子部品素子が収容されている第2の容器体21上に取着させた構造のものが知られており、かかる温度補償型水晶発振器をマザーボード等の外部配線基板上に載置させた上、第2の容器体21の下面に設けられている外部端子を外部配線基板の配線に半田接合することにより外部配線基板上に実装される。

【0004】

なお、第1の容器体23や第2の容器体21は、通常、セラミック材料によって形成されており、その内部や表面には配線導体が形成され、従来周知のセラミックグリーンシート積層法等を採用することにより製作される。

【0005】

また、前記IC素子26の内部には、水晶振動素子の温度特性に応じて作成された温度補償データに基づいて温度補償型水晶発振器の発振周波数を補正するための温度補償回路が設けられており、温度補償型水晶発振器を組み立てた後、上述の温度補償データをIC素子26のメモリ内に格納すべく、第2の容器体21の下面や外側面等には温度補償データ書込用の書込制御端子27が設けられていた。この書込制御端子27に温度補償データ書込装置のプローブ針を当ててIC素子26内のメモリに温度補償データを入力することにより、温度補償データがIC素子26のメモリ内に格納される。

【特許文献1】特開2003−318653号公報 なお出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来の温度補償型水晶発振器の書込制御端子27が第2の容器体21の外側の面に配置させてある場合、第2の容器体21の製作に用いられるセラミック製の母基板に貫通穴を開け、その内面に導体パターンを被着させるといった複雑な加工プロセスが必要となり、温度補償型水晶発振器の生産性が著しく低下するという欠点を有していた。

【0007】

他方、書込制御端子27を第2の容器体21の下面に配置させた場合、第2の容器体21の下面には書込制御端子27を配置させておくための広いスペースが必要となり、第2の容器体21の大型化を招く上に、温度補償型水晶発振器をマザーボード等の外部配線基板上に搭載する際に両者の接合に用いられる半田等の一部が書込制御端子27に付着し易く成るおそれが生じ、このような半田を介し書込制御端子27と外部端子との間でショートを発生する欠点が誘発されるおそれがあった。

【0008】

本発明は上記欠点に鑑み考え出されたものであり、従ってその目的は、取り扱いが簡便で、かつ、生産性にも優れた小型の温度補償型水晶発振器および温度補償型水晶発振器の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の温度補償型水晶発振器の製造方法は、内部に水晶振動素子を収容している矩形状の容器体を支持基体上に固定させるとともに、該支持基体の下面に、水晶振動素子の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子と、前記IC素子に温度補償データを書き込むための金属バンプから成る書込制御端子と、金属バンプから成る実装脚部とを取着させ、前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆された温度補償型水晶発振器の製造方法において、前記金属バンプから成る前記書込制御端子と前記実装脚部とを同時に前記支持基体に形成し、その後前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆することを特徴とする。

【0010】

また、本発明の温度補償型水晶発振器の製造方法は、上記製造方法において支持基体には、マトリクス状に配列する温度補償型水晶発振器を形成し、樹脂材で被覆した後に個片にダイシングすることを特徴とする。

【発明の効果】

【0011】

本発明の温度補償型水晶発振器の製造方法によれば、金属バンプから成る書込制御端子と実装脚部とを同時に支持基体に形成し、その後IC素子、書込制御端子、実装脚部を樹脂材で被覆することから、シート状基板の状態で前記一連の製造工程を行うことができるので、温度補償型水晶発振器の作業性、生産性の向上が可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を添付図面に基づいて詳細に説明する。なお、各図においての同一の符号は同じ対象を示すものとする。

【0013】

図1は本発明の実施形態にかかる温度補償型水晶発振器の断面図である。図1に図示する温度補償型水晶発振器は大略的に言って、容器体1と、実装脚部5、水晶振動素子11、書込制御端子32、IC素子35、樹脂材36とで構成されている。図1に図示する温度補償型水晶発振器は、キャビティー部10に水晶振動素子11を収容した容器体1を支持基体2上に固定し、支持基体2の底面の四隅部に外部端子電極6が設けられている。外部端子電極6には実装脚部5が接続され、かつ固定させるとともに、温度補償型水晶発振器の長辺側の実装脚部5間には、回路基板領域Aと捨代領域Bを跨って2個の書込端子電極31が形成され、書込端子電極31には金属バンプから成る書込制御端子32が接続され固定されている。また、四隅部の実装脚部5間に位置する容器体1の下面にIC素子35を搭載した構造を有しおり、IC素子35の外側位置に配置する実装脚部5、書込制御端子32と、IC素子35とは樹脂材36で被われ、実装脚部5の表面は、樹脂材36表面から僅かに露出した構造となっている。

【0014】

図2はシート状基板33から切断された1個の回路基板領域Aを示したものである。また、図3はシート状基板33の下面図であり、図4はシート状基板33にIC部品35および実装脚部5、書込制御端子32を搭載し、樹脂材36を塗布注入した状態の下面図である。

【0015】

前記容器体1は、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る支持基体2、支持基体2と同様のセラミック材料から成る側壁3、42アロイやコパール、リン青銅等から成る蓋体4から成り、前記支持基体2の上面に側壁3を取着させ、その上面に蓋体4を載置し固定させることによって容器体1が構成され、側壁3の内側に位置する支持基体2の上面に導電性接着剤12を介して水晶振動素子11が実装される。前記容器体1はその内部に、具体的には、支持基体2の上面と側壁3の内面と蓋体4の下面とで囲まれるキャビティー部10内に水晶振動素子11を収容して気密封止するためのものである。

【0016】

一方、前記容器体1のキャビティー部10に収容される水晶振動素子11は、所定の結晶軸でカットした水晶片の両主面に一対の振動電極を被着・形成してなり、外部からの変動電圧が一対の振動電極を介して水晶片に印加されると、所定の周波数で厚みすべり振動を起こす。

【0017】

また一方で図1、図2に図示するように、上述した支持基体2の下面には、四隅部に形成された外部端子電極6に実装脚部5が接続・固定され、支持基体2の下面の長辺側には回路基板領域Aと捨代領域Bの境界面に2個の書込端子電極31が形成され、書込端子電極31には書込制御端子32が接続・固定されている。

また、これら四隅部の実装脚部5間に位置する支持基体2の下面には、矩形状に形成されたフリップチップ型のIC素子35が搭載されており、IC素子35は導電性接着剤34を介して支持基体2に接続されている。また、IC素子35と実装脚部5、書込制御端子32とは樹脂材36で覆われており、実装脚部5の表面は、樹脂材36表面から僅かに露出した構造となっている。ここで、実装脚部5と書込制御端子32とは同一の金属材料からなる金属バンプからなり、本実施形態においては、実装脚部5の金属バンプ形状を書込制御端子の金属バンプ形状よりも大きく形成している。

【0018】

前記IC素子35はその回路形成面に、周囲の温度状態を検知する感温素子、水晶振動素子11の温度特性を補償する温度補償データを有し、温度補償データに基づいて前記水晶振動素子11の振動特性を温度変化に応じて補正する温度補償回路、温度補償回路に接続されて所定の発振出力を生成する発振回路等が設けられており、発振回路で生成された発振出力は、外部に出力された後、例えばクロック信号等の基準信号として利用されることとなる。ここで水晶振動素子11とIC素子35は図1に図示する支持基体2の内層に設けられたメタライズ配線13により接続されている。また、図1に図示するように、IC素子35と実装脚部5や書込制御端子32は支持基体2の内層に設けられたメタライズ配線13により接続されている。

【0019】

また、図3は本発明の実施形態である温度補償型水晶発振器のシート状基板33の下面図であり、図4においてはシート状基板33に、IC素子35、実装脚部5、書込制御端子32を搭載し樹脂材36を注入した状態を示している。また、図3においては、個々の回路基板領域Aにはその長辺側に各々2個の書込端子電極31が捨代領域Bを跨ぐように形成されており、回路基板領域Aの四隅部に外部端子電極6が形成されている。

【0020】

次に上述した温度補償型水晶発振器の製造方法について、本発明の実施形態である図2、図3を用いて説明する。 まず、図3に図示するように、縦m列×横n行(m、nは2以上の自然数)のマトリクス状に配列された複数個のキャビティー部10を有するシート状基板33を準備する。次に、図1に図示するように各キャビティー部10に水晶振動素子11と水晶振動素子11を囲繞する側壁3とを搭載する。各キャビティー部10には、その上面側に一対の接続パッドと接合用の導体層が被着・形成されている。また、各キャビティー部10と相反する面の回路基板領域Aの四隅部には、外部端子電極6が先の図1に図示するように被着して形成されている。

【0021】

このようなシート状基板33は、例えば、アルミナセラミックス等から成るセラミック材料粉末に適当な有機溶剤等を添加し更に混合して得たセラミックグリーンシートの表面等に、接続パッドや外部端子電極6等となる導体ペーストを所定のパターンに印刷して塗布するとともに、これを複数枚積層してプレス成形した後、高温で焼成することによって製作される。

【0022】

なお、シート状基板33には、マトリクス状に配列された個々の温度補償型水晶発振器の間に図3に図示するように所定の捨代領域Bが設けられている。この捨代領域Bには各温度補償型水晶発振器の長辺側にそれぞれ2個の書込端子電極31が回路基板領域Aを跨ぐように形成されている。そして、キャビティー部10を有するシート状基板33に形成される側壁3の内側に水晶振動素子11を1個ずつ搭載する。水晶振動素子11はその振動電極とシート状基板33上面の対応する搭載パッドとを導電性接着剤12を介して電気的・機械的に接続することによってシート状基板33上に搭載される。

【0023】

また、シート状基板33のキャビティー部10と1対1に対応する複数個のカバー(蓋)領域を有する金属製の蓋体4を、水晶振動素子11が封止されるように側壁3上に載置・接合する。前記蓋体4としては、例えば、42アロイやコバール,リン青銅等の金属から成る厚みが60μm〜100μmの金属板が用いられ、このような蓋体4にも、先に述べたシート状基板33と同様に、各カバー領域間に所定の捨代領域が設けられている。

【0024】

この工程では、蓋体4を各カバー(蓋)領域の内側に対応するキャビティー部10領域に水晶振動素子11が配されるようにしてシート状基板33上面の側壁3上に載置させ、しかる後に両者を従来から周知の金すず封止等により接合することによって蓋体4が側壁3の上面に取着し固定される。なお、上述した一連の接合工程は、窒素ガスやアルゴンガス等の不活性ガス雰囲気中で行うのが好ましく、これによって水晶振動素子11が収納される空間には不活性ガスが充満されるため、水晶振動素子11が酸素や大気中の水分等によって腐食して劣化するおそれを有効に防止することができる。

【0025】

次に図3に示すようにシート状基板33下面の外部端子電極6上に金属バンプから成る実装脚部5を、また、書込端子電極31上に金属バンプから成る書込制御端子32を一個ずつ搭載し導電性接着剤34を介して電気的・機械的に接続する。次に外部端子電極6で囲まれる領域にIC素子35を1個ずつ搭載する。IC素子35は、その接続電極とシート状基板33下面の対応する搭載パッドとを導電性接着剤34を介して電気的・機械的に接続することによってシート状基板33に搭載される。その後、実装脚部5の全面が覆われるように樹脂材36をシート状基板33に塗布注入する。次に樹脂材36硬化後、金属バンプから成る実装脚部5の表面が露出するまで研磨する。

【0026】

そして、IC素子35は、その回路形成面に周囲の温度状態を検知する感温素子や水晶振動素子11の温度特性を補償する温度補償データを有し、温度補償データに基づいて水晶振動素子11の振動特性を温度変化に応じて補正する温度補償回路を有するIC素子35へ、温度補償型水晶発振器の仕様を所望の数値となるように、書込制御端子32よりビットデータを入力し温度補償データの書き込みを行う。また、本発明の実施形態においては、書込制御端子32をシート状基板33の回路基板領域Aと捨代領域Bを跨って形成したことから、IC素子35搭載面の省スペース化が可能となり、温度補償型水晶発振器の更なる小型化が可能となる。

【0027】

最後に、シート状基板33を各回路基板領域Aの外周に沿って一括的に分割・切断(ダイシング)し、これによって複数個の温度補償型水晶発振器が同時に製作される。 また、シート状基板33の切断(ダイシング)は、例えば、ダイサー等を用いて、これらの部材を一括的に切断(ダイシング)することによって行われ、これによって複数個の温度補償型水晶発振器が同時に得られる。

【0028】

ここで、本発明の特徴部分は図1、図2に図示するように、書込制御端子32を温度補償型水晶発振器の長辺側の回路基板領域Aと捨代領域Bを跨って配置することで、金属バンプからなる書込制御端子32を切断(ダイシング)により、回路基板領域Aと捨代領域Bに分割した際に、書込制御端子32の切断面を温度補償型水晶発振器の側面から露出させた点であり、これにより、温度補償型水晶発振器を個片に切断後でも温度補償型水晶発振器の側面からのデータ入力が可能となる。

【0029】

また、上述したように、実装脚部5と書込制御端子32を配置した後から実装脚部5とIC素子35を樹脂材36で被うことから、実装脚部5、書込制御端子32、IC素子35の搭載及び樹脂材36の塗布注入をすべてシート状基板33の状態で処理することができるので、温度補償型水晶発振器の生産性、作業性の向上が可能となる。

【0030】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0031】

例えば上述の実施形態においては、金属バンプから成る実装脚部5、書込制御端子32に円球状の金属バンプを用いているが、楕円球状、または半球状としても構わない。この場合も本発明の技術的範囲に含まれることは言うまでも無い。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態にかかる温度補償型水晶発振器の概略の断面図である。

【図2】本発明のシート状基板から切断された1個の回路基板領域の下面図である。

【図3】本発明の実施形態にかかる温度補償型水晶発振器に用いられるシート状基板の概略の下面図である。

【図4】本発明の実施形態にかかる温度補償型水晶発振器に用いられるシート状基板に、IC素子、実装脚部、書込制御端子を搭載し樹脂材を注入した状態の概略の下面図である。

【図5】従来の温度補償型水晶発振器の概略の斜視図である。

【符号の説明】

【0033】

1・・・容器体

2・・・支持基体

3・・・側壁

4・・・蓋体

5・・・実装脚部

6・・・外部端子電極

10・・・キャビティー部

11・・・水晶振動素子

12・・・導電性接着剤

13・・・メタライズ配線

31・・・書込端子電極

32・・・書込制御端子

33・・・シート状基板

34・・・導電性接着剤

35・・・IC素子

36・・・樹脂材

A・・・回路基板領域

B・・・捨代領域

【特許請求の範囲】

【請求項1】

内部に水晶振動素子を収容している矩形状の容器体を支持基体上に固定させるとともに、該支持基体の下面に、水晶振動素子の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子と、前記IC素子に温度補償データを書き込むための金属バンプから成る書込制御端子と、金属バンプから成る実装脚部とを取着させ、前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆された温度補償型水晶発振器の製造方法において、

前記金属バンプから成る前記書込制御端子と前記実装脚部とを同時に前記支持基体に形成し、その後前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆することを特徴とする温度補償型水晶発振器の製造方法。

【請求項2】

請求項1記載の支持基体には、マトリクス状に配列する温度補償型水晶発振器を形成し、樹脂材で被覆した後に個片にダイシングすることを特徴とする温度補償型水晶発振器の製造方法。

【請求項1】

内部に水晶振動素子を収容している矩形状の容器体を支持基体上に固定させるとともに、該支持基体の下面に、水晶振動素子の発振周波数を温度に対応した温度補償データに基づいて発振周波数を補正して出力するIC素子と、前記IC素子に温度補償データを書き込むための金属バンプから成る書込制御端子と、金属バンプから成る実装脚部とを取着させ、前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆された温度補償型水晶発振器の製造方法において、

前記金属バンプから成る前記書込制御端子と前記実装脚部とを同時に前記支持基体に形成し、その後前記IC素子、前記書込制御端子、前記実装脚部を樹脂材で被覆することを特徴とする温度補償型水晶発振器の製造方法。

【請求項2】

請求項1記載の支持基体には、マトリクス状に配列する温度補償型水晶発振器を形成し、樹脂材で被覆した後に個片にダイシングすることを特徴とする温度補償型水晶発振器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−279873(P2006−279873A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−99797(P2005−99797)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

[ Back to top ]