温度計測センサー及びその製造方法

【課題】

熱応答が速く、かつ耐腐食性等の長期信頼性を兼ね合わせた内燃機関の各部ガス温度センサーを実現する。

【解決手段】

熱電対をLTCCを接着剤として、同一部材より成る基板に挟み込みサンドイッチ構造とすることで達成させる。特には、熱電対、特に白金と白金−ロジウムの合金から成る熱電対の先端を溶接し、この熱電対を、同一部材から成る無機基板でサンドイッチ状に挟み込む構造となる。同一部材から成る、基板を固定する方法として、LTCC,ガラスシート,無機接着剤で前記の同一部材から成る基板を固定する。特にLTCCを用いる場合は、LTCCのグリーンシートをあらかじめ、熱電対を基板上に設置する形状に抜いておくことで、熱電対の接触防止構造を兼ねることができ、作業性に優れたサンドイッチ型の温度センサーを形成できうる。

熱応答が速く、かつ耐腐食性等の長期信頼性を兼ね合わせた内燃機関の各部ガス温度センサーを実現する。

【解決手段】

熱電対をLTCCを接着剤として、同一部材より成る基板に挟み込みサンドイッチ構造とすることで達成させる。特には、熱電対、特に白金と白金−ロジウムの合金から成る熱電対の先端を溶接し、この熱電対を、同一部材から成る無機基板でサンドイッチ状に挟み込む構造となる。同一部材から成る、基板を固定する方法として、LTCC,ガラスシート,無機接着剤で前記の同一部材から成る基板を固定する。特にLTCCを用いる場合は、LTCCのグリーンシートをあらかじめ、熱電対を基板上に設置する形状に抜いておくことで、熱電対の接触防止構造を兼ねることができ、作業性に優れたサンドイッチ型の温度センサーを形成できうる。

【発明の詳細な説明】

【技術分野】

【0001】

ガスの温度を計測するセンサーに関する。特には内燃機関の排気系ガスの温度を計測するセンサーに関する。

【背景技術】

【0002】

本発明の背景として下記のものがある。

【0003】

特許文献1の発明は、発熱体を埋設したセラミックヒータと、熱電対が固定されたセラミック製の絶縁板より構成され、熱電対の先端固定部がセラミックヒータに形成された溝の内部に固定される構造で、熱電対をセラミックヒータに固定する方法として、無機接着剤を用いる構造である。

【0004】

特許文献2の発明は、基板上に形成した薄膜熱電対,薄膜抵抗体の表面に、アルミナ,ガラス,プラスチックで絶縁層を形成し、更に主要部分に、シールド層として、金属,導電性セラミックの層を設けた構造である。

【0005】

【特許文献1】特開2004−296358号公報

【特許文献2】特開平2−171626号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

地球環境の温暖防止策として、自動車用いる化石燃料の使用量を低減することで、二酸化炭素排出低減を図ることは自動車産業の命題となっており、ディーゼル機関や、低燃費のガソリン機関の開発が急がれている。その対応としてディーゼル機関,ガソリン機関においては、燃焼制御の高精度化を図ることで対処する傾向である。この燃焼制御の高精度化に不可欠な情報として、内燃機関各部を通過する燃焼ガスの温度が重要となる。しかしながら、燃焼ガス自体の温度が400℃〜800℃と高い温度領域であること、燃焼ガス自体がSOx,NOx,COx等の腐食性ガス流体であるため、高温酸化,腐食対策として、温度センサーを耐食ステンレスで完全に覆う構造のために、熱応答が悪い欠点があった。

【0007】

内燃機関の燃焼制御の高精度化には、各部を流通するガスの温度をリアルタイムで検出し、燃焼状態をフィードバックすることで燃焼制御をきめ細かく実施することが重要となるが、温度センサーで計測する信号の熱応答が遅いと制御誤差が増大し、意図した制御が行えないことになる。

【0008】

現実的に、現在上場されている温度センサーでは、高精度燃焼制御には熱応答が遅く、使用できうる製品はない。

【0009】

本発明は、自動車用の排気ガス,EGRガス,燃焼ガス,DPF前後の排気ガス等、内燃機関のガス温度センサーとして、高温酸化,耐腐食性を保証しつつ、熱応答性の速い温度センサーを発明しうるものである。

【課題を解決するための手段】

【0010】

上記目的は、請求項に記載の発明により達成される。

【0011】

例えば上記目的は、熱電対により温度を検出する温度センサーの製造方法において、前記熱電対とグリーンシートとを2枚の無機部材基板の間に挟み、加熱して前記グリーンシートの一部または全部をガラス化することを特徴とする温度センサーの製造方法により達成される。

【発明の効果】

【0012】

本発明によると、自動車用の排気ガス,EGRガス,燃焼ガス,DPF前後の排気ガス等、内燃機関のガス温度センサーとして、高温酸化,耐腐食性を保証しつつ、熱応答性の速い温度センサーを提供できうる。

【発明を実施するための最良の形態】

【0013】

以下に詳細に説明する。

【実施例1】

【0014】

本発明の特徴を説明する前に自動車用の内燃機関を説明する。ここでは特にディーゼル機関を簡単に説明する。図1は一般的なディーゼル機関1である。システムとしては、吸入空気2をインテイクマニドルド上流に設置されたスロットルバルブ3により流量調整された空気がシリンダ4に送り込まれ、シリンダ4で圧縮されることで燃焼するシステムである。燃焼ガス5は排気管6を通じて分岐する。一方はターボチャージャー7に送り込まれ過給器による出力付加となる。ターボチャージャー7より排出された燃焼ガス5は排気ガスとして、触媒を設置した浄化装置(DPF)8を通過し、清浄な空気となって外部に排出される。また一方は、燃焼ガス5のおける未燃焼ガスを再度シリンダ4に再還流することで、未燃焼成分に多く含まれるNOx,SOX成分の低減を図る還流システムである。排気管6の一部に設けられた、燃焼ガス5を流すバイパス管があり、燃焼ガス5はバイパス管9を通じて、EGRバルブにより流量制御される。排気ガスである燃焼ガス5は温度が400℃以上と高いため、EGRクーラーを通じて200℃以下にガス温度が低下される。そして、EGR還流管を通じて、スロットルバルブ3下流に送り込まれ、再度シリンダ4で燃焼されるシステムであり、排気ガスの清浄化の大きく貢献している。

【0015】

このディーゼルシステムに用いられるキーコンポーメントは空気流量計12,インタークーラー13,スロットルバルブ3,EGRバルブ10,EGRクーラー11,ターボチャージャー7,DPF8等であるが、ディーゼルのシステムにおいては、EGRがガソリン機関より流量が大きく、意図的にEGRでの還流を行うために、各部の信頼性が重要となる。

【0016】

特に、ディーゼル機関1では燃料に軽油をもちいるために燃料の着火点が高く、その燃焼ガスは完全燃焼されたガスのみではなく、未燃焼ガスが発生しやすい。未燃焼ガスにはNOx,SOx,COx分が入り乱れた状態で、運転状態,環境状態の変化に応じて成分は刻々変化する。更に、この未燃焼ガスや排気ガスは、NOx,SOx,COx分が混在するために腐食性ガスとなり、一般部材が用いられないために特種な金属や無機部材が用いられる傾向にある。

【0017】

また、燃焼ガスである排気ガスや未燃焼ガスの温度は運転状況や環境状態において変動するが、排気ガスで400℃〜900℃,未燃焼ガスで600℃以上と言われ、一般部材では高温酸化してしまうために特種金属や無機部材を用いられる。

【0018】

近年、排気ガスの規制が強化されたために、各カーメーカーは排気ガスからのNOx,SOxを除去した清浄な排気ガスを外部に排出するための改良を検討中であるが、排気ガス対策として、最も実現しやすい方法としては、現行のディーゼル機関1のシステムのコンセプトは、そのままに、より高精度な燃焼制御が行えるシステムを実現することにある。その高精度燃焼制御システムの例が図2に示すシステム構成である。

【0019】

図2において、ディーゼル機関の燃焼システムそのものに変化はない。但し、システム各部にガス温度センサー17を設けた点に変化点がある。ガス温度センサー17は、従来より存在する製品で、主に排気ガス温度測定専用に排気管に取り付けられ、排気ガスの温度を測定する排気ガス温度センサー17であり、エンジン制御用としてではなく、排気温度のモニターとしての機能が主であった。

【0020】

高精度制御システムにおいては、前述したようにシステム各部にガス温度センサー17を設けたことにより、各部の燃焼状態を監視できることになる。

【0021】

但し、現行の排気温度センサーは扱いにくい製品となっている。この理由は後述する。

【0022】

ディーゼルシステムにおけるガス温度センサー17装着場所は、排気管の他に、DPF8前後位置14にもガス温度センサー17が設けられる。このDPF8前後のガス温度センサー17を用いることで、DPF8の触媒活性状態を伺うことが可能となり、DPF8触媒のコントロールセンサーと成り得る。

【0023】

また、同様にEGRクーラー11前後位置15にもガス温度センサー17を設けてEGRクーラーの活性状態をコントロールするセンサーと成り得る。EGRガス温度そのものガス温度を計測するガス温度センサー17をEGRバルブ10位置16に装着しても良い。

【0024】

つまり、ディーゼル機関1のガス流体が流入する各部位にガス温度センサー17を設けることで、排気ガス浄システムや冷却装置の状態を、更には燃焼状態を確認できる副次的な信号と成りえることで、この各部のガス温度をモニターすることで、より高精度な燃焼制御を行うことができるシステムと成りえる。

【0025】

しかしながら、現在上場されている内燃機関用ガス温度センサー17は前述したような環境条件,NOx,SOxのような腐食性ガス,400℃を超える高温環境であることにより、制約条件が多くあり、カーメーカーにとっては扱いにくいセンサーとなっている。

【0026】

図3は現在上場されている一般的な排気温度を計測するガス温度センサー17の構造である。

【0027】

ガス温度センサー17は一般的にはサーミスタ18を用いられていることが多くようである。このサーミスタ18より出ている信号線19は400℃以上となるために、白金や白金の合金、あるいはステンレス等の耐熱,耐腐食性材料からなる信号線19となるリードである。この信号線19はそのまま延長され、接触防止,耐振動性対応のために、無機物から成る、シース管20内部に設けられた孔を介して信号線19が延長される。そして、更に信号線19は耐熱ゴムから成るグロメット21を介して信号線19が外部へと延長される。信号線19は、グロメット21付近で、通常の銅線と溶接,加締めが成され信号をECUに伝達する。

【0028】

前記、グロメット21や、シース管20は、その外周を覆う、耐熱,耐食部材からなる、取り付け位置決めとなるフランジ22及び、固定ネジを切ってある、フランジ管23内に設置されることにより固定される。ガス温度センサー17のサーミスタ18は排気ガス中の暴露できないために、サーミスタ18を覆う円筒形の袋管24でサーミスタ18を覆い、フランジ管23との接触部を溶接する構造である。

【0029】

構造が単純で耐熱構造も優れているが、問題点が2つある。

【0030】

一つは、温度計測範囲の狭さである。図4は現在上場されているサーミスターセンサーの特性を示したものである。サーミスタの利点は、安価かつ、温度分解能が高く精度良い計測ができることにあるが、内燃機関に用いられるサーミスタ18に要求される仕様は、900℃対応である。現在の技術において、サーミスタで上限900℃を計測できるサーミスタチップの特性は800℃付近において、0.5〜1(Ω)と上限900℃以上は抵抗値の発現分解能が無くなり温度計測は不可能となる。また逆に、常温ではおおよそ、10(kΩ)以上となり、これ温度以下はほとんど抵抗値がメグオーム、つまり抵抗オープン状態となり、温度計測は不可能となる。従って、サーミスタ18を用いた温度センサーの温度計測範囲は精度を考慮すると、200〜800℃が限界のようであり、1200℃までの温度を計測したいカーメーカーには仕様に準拠しないことになる。

【0031】

二つ目は、サーミスタのような温度計測素子がガス流体と直接、接触せずに、袋管24を通じ、更に袋管24とサーミスタ18との間にある、空気層25を介しての温度伝播となるために、ガス温度が変化した際の熱応答が遅いという欠点がある。

【0032】

また、同一に袋管24に温度計測センサーとしてサーミスタ18の変わりに熱電対を入れた事例も過去よりあるが、これも上記と同様、熱応答が悪く、扱いにくい温度サンセーのようである。

【0033】

本発明では、上記した一般的なガス温度センサー17の性能上の問題点を解決できる温度センサーを提供できうる構造について発明した。

【0034】

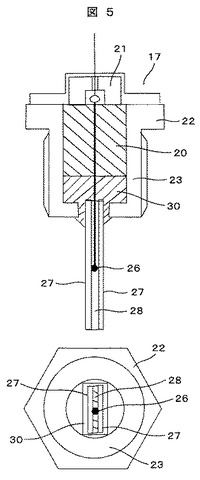

本発明の詳細をについて図5,図6を用いて説明する。

【0035】

本発明においては、温度計測素子は熱電対26をモデルとしているが、これは、サーミスタでも薄膜抵抗体でも、温度計測センサー全てについて適用出来得ることを述べておく。本発明では温度センサーとして熱電対26を用いるが、これは、図7に示す理由によるものである。熱電対26は多種多様あるが、内燃機関において使用する温度範囲を考慮するに、クロメルーアルメル(K)熱電対、或いは、白金―白金/ロジウム(R)熱電対が用いられることは自明である。熱電対26の利点は低い温度から、高温度までの計測できる測定温度レンジの広さにある。例えばK熱電対はクラス3で1000℃までの温度計測が可能とされているが、実用的には900℃が限界である。対して図7に示すR熱電対は白金と白金/ロジウムの合金なので、その常用耐熱は1400℃にも達する。近年、カーメーカーの要求事項として、より高い温度の計測要求があり、1200℃対応を考慮するのであれば、R熱電対が好適である。白金と白金/ロジウムの合金は共に貴金属なので、高温による酸化劣化の影響は、他にいかなる金属より少なく、自動車の内燃機関のガス温度センサーとして好適である。図7はR熱電対の温度と温度発生起電力の関係を示している。熱電対は2つの異なる金属を溶融した部位の温度差が発生すると、起電力が発生し、この起電力特性は、0℃で0(V)であり、温度が高くなるにつれ、起電力は正方向出力にリニアに変化する。対して、低温側の温度となると、発生起電力はマイナス信号となって発生する。温度分解能が小さいのが難点ではあるが、熱電対自体のトレーサビリティーが確保されているので、計測精度において問題となることはない。一般にR熱電対は、0℃より1600℃までの温度に対する校正が成され、マイナス側の温度においては、校正表がないのが実情である。これは、マイナスの温度を計測するのに、高価なR熱電対を用いる工業的なニーズがないためであり、校正機関に依頼することで、R熱電対のマイナス側の校正も何等問題なく実施できる。

【0036】

ここより、本発明のガス温度センサー17の構造を紹介する。

【0037】

上記、熱電対26は同一部材より形成された無機部材より成る、特に窒化珪素,窒化アルミ,アルミナ,サイアロン等で形成された2枚の基板27の間に、LTCC(低温焼成基板)のグリーンシート,ガラスで挟み込み、その後焼成する。或いは無機接着部材28で接着固定される。

【0038】

そして、焼成が終了した基板27について、熱電対26をサンドイッチした基板27より出ている、熱電対リード29を、無機接着部材28より成る熱電対リード29の接触防止及び、断熱を目的とした、シース管20を貫通させる。更に、シリコーン,フッ素系の耐熱ゴムより成るグロメット21に貫通させた後に、位置決め用フランジ22と計測位置の固定するネジが切ってある、フランジ管内23に装着する。フランジ22及び、フランジ管23は耐熱,耐食を兼ね合わせステンレス,ニッケル基合金等からなるフランジ管内23に、位置決めしながら、フランジ管23と、基板27の空隙を埋め、かつ基板をフランジ管に固定する無機充填剤30を充填する構造である。

【0039】

熱電対リード29はグロメット21付近で保証銅線31と接続され、保証銅線31により温度信号を伝達する。

【0040】

本発明では熱応答を改善するために、熱電対26をサンドチッチした基板27を、温度計測対象となるガス流に暴露できうるセンシング部を有する温度センサーであることを特徴とする。そのためにこの基板を窒化珪素,窒化アルミ,サイアロン等の高熱伝導を有しかつ、無機部材であるために、耐熱性,耐腐食性も合わせ持つ基板材料を採用することを特徴とする。

【0041】

曲げ強度が強く、熱伝導率が高くバランスの良い材料として窒化珪素が好適である。内燃機関の各部ガス温度を計測するガス温度センサー17は、熱応答を改良することが目的であるため、基板の熱伝導率が高いことと、熱容量を小さくすることが重要となる。窒化珪素の強度はアルミナの約2倍もあることで、基板を薄くすることが可能となることで、熱容量を小さくすることが可能となる。更にアルミナの約3倍以上の熱伝導率を持つ窒化珪素基板により、温度変化の発生を瞬時に熱電対に伝達し、熱追従性の高いセンシング部分を有する温度センサーとなる。

【0042】

更に、窒化珪素,窒化アルミを含む無機部材は、耐酸性,耐薬品性等の腐食性ガス雰囲気においても、何等腐食することはなく、化学的,物理的に安定した材料であるために、基板27が燃焼ガス5,EGRガスと接触したところで、何等変化はしない。この優れた安定性のために、燃焼ガス5,EGRガスに暴露しても基板自体の破損,腐食の恐れがないために長期信頼性も確保できうる。熱電対26は白金―白金ロジム合金から成るために、一般の金属に比較して酸化,硫化等の腐食に抗力はあるものの、800℃を超える、SOxガス環境に白金を晒すと、白金は硫化が始まり、PtSが形成される。従って、熱電対26を腐食性ガスに晒すことは、長期信頼性を損ない、熱電対の起電力誤差発生要因と成り得る。本発明では、2枚の窒化珪素基板27、及び、LTCCより完全に密閉された空間にあるためおに、計測するガスとは接触しないものの、測定流体が窒化珪素基板と接触した時点で、熱電対を含む基板全体を瞬時に温度を伝達させるために熱応答と腐食信頼性を含む長期信頼性を兼ね揃えた温度サンサーのセンシング部となる。

【0043】

前記、熱電対26をサンドイッチした温度センサーのセンシング部分の構造について図8を用いて説明する。前記、熱電対26は、先端で溶接され、この溶接部以外の熱電対リード29が接触しないようにフォーミングする。そして、無機基板27の表面に熱電対26を設置する。熱電対26の設置部は基板27の中心部近傍が熱応答の観点より有利である。熱電対26を表面に設置することでは位置決めが不安定と思われるが、現実は異なる。熱電対をフォーミングした後では、形状が固定されているために、基板表面27に形成された溝に埋没さる方法や孔を通過させる工法より、位置決めは安定する。熱電対26の測温部である、先端溶接部が基板27の所定の位置近傍にあれば良いのみである。次に、基板27と基板27を接着剤となる、LTCCグリーンシート32を載せる。LTCCグリーンシート32は焼成前のアルミナとガラスの混在物を有機バインダで混練したシート状の焼成前基板であるが、本発明ではLTCCグリーンシート32を基板27と基板27の間に挟み込み焼成することで、LTCCグリーンシート32界面と基板27は界面でガラス化することで接着する接着剤として活用する。本発明では、熱電対26のリード29を通過する部分の形状に沿い、LTCCグリーンシート32を加工し、接触防止用のシートも熱電対リード29の間に設置しているが、一枚のLTCCグリーンシート32でそのまま覆っても良い。そして、下側基板27と同一の基板27で覆い、この状態でLTCCグリーンシート32を焼成する温度で焼成することにより、熱電対26を固定しかつ、2枚の基板27を接着する接着剤として機能することになる。基板27を接着する部材として、LTCC以外にも、ガラスシートがあるが、ソーダライムガラスのような耐熱性のないガラスが多く、結晶化ガラスのような強化ガラスをシートで供給しているメーカーを発明者は認知しない。一般的な接合部材として、他に無機系の接着剤がある。これは、多くの種類とグレードがあり、組み合わせ性を確認した後に使用する方が良い。

【0044】

上記により完成した熱電対26を基板27にサンドイッチした構造による、温度センサーを試作して熱応答を計測した結果を以下に述べる。熱電対はRタイプで線形φ0.15を用いた。基板は日立金属製の窒化珪素基板を用いた。厚さ:0.2mm、幅が6mm、長さ25mmの寸法とした。接着剤として、焼成後の厚さが、0.14となるLTCCグリーンシートを用いた。この仕様の温度センサーを用いて、常温より、600℃の温度に急変させた際の熱応答時間(63%)は6secであった。同様な試験において、サーミスタを袋管に入れてタイプの温度センサーは14secであることより、本発明のより構造は高速応答を可能とする、内燃機関用ガス温度センサーとして好適な製品と成り得る。

【実施例2】

【0045】

本発明の実施例においては、熱電対26を腐食より保護する基板27には窒化珪素,窒化アルミ,サイアロン等の高伝導率を有する無機部材が好適との事例を示したが、窒化珪素にしろ、窒化アルミにしろ、問題点がある。これは、熱電対26を挟み込み接着固定するLTCCグリーンシート32やガラス,無機系接着剤との相性が悪いことである。一般的にガラスであれ、無機系接着剤は被接着体の酸化物との反応により接着する仕組みであるが、窒化物表面には接着体と反応する官能基がないためにガラスであれ、無機系接着剤は濡れ広がることができずに、窒化膜表面に滴状となっている状態で、温度を加えても滴状のまま硬化する。

【0046】

本発明では、図9に示すように窒化珪素、窒化アルミ表面に酸化膜33を施すことで、LTCCグリーンシート32,ガラス,無機系接着剤との接着性改善を施すことにした。具体的には、基板27表面にアルミナ(Al2O3),シリカ(SiO2)等の酸化膜33を表面に形成することで、達成できる。着膜は、スパッタ,プラズマ放射が安定した酸化皮膜33が形成できる。その厚さは1μmもあれば十分である。

【0047】

別方法として、LTCCグリーンシート32に、金属酸化物を配合し、焼成の際に窒化膜表面と化学反応させることで接着させる方法もある。酸化銅(CuO),亜酸化銅(Cu2O),酸化ホウ素(B2O3),酸化亜鉛(ZnO),酸化ニッケル(NiO)等は代表的な金属酸化物であり、これらは、焼成される際に、基板に含まれる不純物や、一部の金属成分と化学反応し、基板と接着体界面で、ガラス化したり、結晶を形成したりすることにより、接着(密着)するメカニズムにより接着しにくい窒化膜でも、接着性を改善できうる。

【0048】

また、一旦、接着する前に、基板単品を1000℃以上に加熱することで、表面の酸化膜を発現させる方法も有効である。

【0049】

事例として、日立金属(株)の窒化珪素基板を一旦、1200℃に焼成した基板と熱処理なしの基板を準備し、基板表面にLTCCグリーンシートを載せたままで、そのまま焼成した結果、接着されたと確認できる面積が約2倍となったことより、明らかである。特に窒化珪素の場合は、結晶に珪素(Si)があるため、この窒化物との結晶を部分的に熱分解することで、SiO2が析出するシリケート化する現象によるものであることは、各方面の研究報告よりも明らかである。

【実施例3】

【0050】

図10は、本発明において、温度センシング部となる熱電対26をサンドイッチした基板27をガス中に暴露させるために、基板27が剥き出しとなるが、センシングの露出が好まれない場合がある。ガス温度センサー17の取り付け作業中に、硬い管部にぶつけて折ってしまったりすることが懸念されるためである。このような場合は、図10に示すプロテクター34を形成し、センシングを覆うと良い。プロテクター34は少なくとも、耐熱,耐食材料,ステンレスやニッケル基合金板を絞りにより、つばの付いた深孔とする。そして、円筒部の一部に貫通孔35があり、この貫通孔35とガス温度センサー17の熱電対26部分が一致するような位置関係を保ち、前記、つば部をフランジ管23に溶接すれば、ハンドリングでもセンシングを破壊しない保護管となりかつ、直接ガス流体をセンシングに接触させる構造となるため、熱応答の遅れを軽減しつつ、ハンドリングミスにも対応できうる構造となる。

【実施例4】

【0051】

図11は信号処理である。熱電対26の起電力特性は0℃で0(V)であるために、マイナス側の温度での熱電対起電力はマイナス信号となる。従って、自動車の制御では信号が扱いにくくなる。そこで、熱電対の起電力36を演算機37に入れ、ナイナス信号を反転させ、全体でリニアな特性を出力とするようにする。例えば、−50℃で0(V)と設定し、1400℃で5(V)の出力となるように演算機により調整することで、内燃機関のマイクロプロセッサが処理しやすい信号形態となることで、システムとして使い易さが発現する。この演算機は高温度や腐食性ガスが充満する温度センサー設置部近傍より、マイクロプロセッサ内部に設置する方が好適である。

【産業上の利用可能性】

【0052】

本発明によると、内燃機関の各部ガス流体の温度を、熱応答が速くかつ、耐腐食性を兼ね揃えた長期信頼性を保証出来得る温度センサーを供給できる効果が期待できる。

【図面の簡単な説明】

【0053】

【図1】ディーゼル機関のシステム。

【図2】ガス温度センサー装着部位。

【図3】一般的な排気温度センサーの構造。

【図4】一般的な排気温度センサーに用いられるサーミスタ特性。

【図5】本発明の温度センサー構造(側面図)。

【図6】本発明の温度センサー構造(正面図)。

【図7】本発明の用いる熱電対の起電力特性。

【図8】本発明の温度センサーセンシング部分の組み立て図。

【図9】基板表面への酸化処理。

【図10】プロテクター付きの本発明の温度センサー。

【図11】信号処理図。

【符号の説明】

【0054】

1 ディーゼル機関

2 吸入空気

3 スロットルバルブ

4 シリンダ

5 燃焼ガス(EGRガス)

6 排気管

7 ターボチャージャー

8 DPF

9 バイパス管

10 EGRバルブ

11 EGRクーラー

12 空気流量計

13 インタークーラー

14 DPF前後位置

15 EGRクーラー前後位置

16 EGRバルブ位置

17 ガス温度センサー

18 サーミスタ

19 信号線

20 シース管

21 グロメット

22 フランジ

23 フランジ管

24 袋管

25 空気層

26 熱電対

27 基板

28 無機接着部材

29 熱電対リード

30 無機充填剤

31 保証銅線

32 LTCCグリーンシート

33 酸化膜

34 プロテクター

35 貫通孔

36 熱電対起電力

37 演算機

38 出力信号

【技術分野】

【0001】

ガスの温度を計測するセンサーに関する。特には内燃機関の排気系ガスの温度を計測するセンサーに関する。

【背景技術】

【0002】

本発明の背景として下記のものがある。

【0003】

特許文献1の発明は、発熱体を埋設したセラミックヒータと、熱電対が固定されたセラミック製の絶縁板より構成され、熱電対の先端固定部がセラミックヒータに形成された溝の内部に固定される構造で、熱電対をセラミックヒータに固定する方法として、無機接着剤を用いる構造である。

【0004】

特許文献2の発明は、基板上に形成した薄膜熱電対,薄膜抵抗体の表面に、アルミナ,ガラス,プラスチックで絶縁層を形成し、更に主要部分に、シールド層として、金属,導電性セラミックの層を設けた構造である。

【0005】

【特許文献1】特開2004−296358号公報

【特許文献2】特開平2−171626号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

地球環境の温暖防止策として、自動車用いる化石燃料の使用量を低減することで、二酸化炭素排出低減を図ることは自動車産業の命題となっており、ディーゼル機関や、低燃費のガソリン機関の開発が急がれている。その対応としてディーゼル機関,ガソリン機関においては、燃焼制御の高精度化を図ることで対処する傾向である。この燃焼制御の高精度化に不可欠な情報として、内燃機関各部を通過する燃焼ガスの温度が重要となる。しかしながら、燃焼ガス自体の温度が400℃〜800℃と高い温度領域であること、燃焼ガス自体がSOx,NOx,COx等の腐食性ガス流体であるため、高温酸化,腐食対策として、温度センサーを耐食ステンレスで完全に覆う構造のために、熱応答が悪い欠点があった。

【0007】

内燃機関の燃焼制御の高精度化には、各部を流通するガスの温度をリアルタイムで検出し、燃焼状態をフィードバックすることで燃焼制御をきめ細かく実施することが重要となるが、温度センサーで計測する信号の熱応答が遅いと制御誤差が増大し、意図した制御が行えないことになる。

【0008】

現実的に、現在上場されている温度センサーでは、高精度燃焼制御には熱応答が遅く、使用できうる製品はない。

【0009】

本発明は、自動車用の排気ガス,EGRガス,燃焼ガス,DPF前後の排気ガス等、内燃機関のガス温度センサーとして、高温酸化,耐腐食性を保証しつつ、熱応答性の速い温度センサーを発明しうるものである。

【課題を解決するための手段】

【0010】

上記目的は、請求項に記載の発明により達成される。

【0011】

例えば上記目的は、熱電対により温度を検出する温度センサーの製造方法において、前記熱電対とグリーンシートとを2枚の無機部材基板の間に挟み、加熱して前記グリーンシートの一部または全部をガラス化することを特徴とする温度センサーの製造方法により達成される。

【発明の効果】

【0012】

本発明によると、自動車用の排気ガス,EGRガス,燃焼ガス,DPF前後の排気ガス等、内燃機関のガス温度センサーとして、高温酸化,耐腐食性を保証しつつ、熱応答性の速い温度センサーを提供できうる。

【発明を実施するための最良の形態】

【0013】

以下に詳細に説明する。

【実施例1】

【0014】

本発明の特徴を説明する前に自動車用の内燃機関を説明する。ここでは特にディーゼル機関を簡単に説明する。図1は一般的なディーゼル機関1である。システムとしては、吸入空気2をインテイクマニドルド上流に設置されたスロットルバルブ3により流量調整された空気がシリンダ4に送り込まれ、シリンダ4で圧縮されることで燃焼するシステムである。燃焼ガス5は排気管6を通じて分岐する。一方はターボチャージャー7に送り込まれ過給器による出力付加となる。ターボチャージャー7より排出された燃焼ガス5は排気ガスとして、触媒を設置した浄化装置(DPF)8を通過し、清浄な空気となって外部に排出される。また一方は、燃焼ガス5のおける未燃焼ガスを再度シリンダ4に再還流することで、未燃焼成分に多く含まれるNOx,SOX成分の低減を図る還流システムである。排気管6の一部に設けられた、燃焼ガス5を流すバイパス管があり、燃焼ガス5はバイパス管9を通じて、EGRバルブにより流量制御される。排気ガスである燃焼ガス5は温度が400℃以上と高いため、EGRクーラーを通じて200℃以下にガス温度が低下される。そして、EGR還流管を通じて、スロットルバルブ3下流に送り込まれ、再度シリンダ4で燃焼されるシステムであり、排気ガスの清浄化の大きく貢献している。

【0015】

このディーゼルシステムに用いられるキーコンポーメントは空気流量計12,インタークーラー13,スロットルバルブ3,EGRバルブ10,EGRクーラー11,ターボチャージャー7,DPF8等であるが、ディーゼルのシステムにおいては、EGRがガソリン機関より流量が大きく、意図的にEGRでの還流を行うために、各部の信頼性が重要となる。

【0016】

特に、ディーゼル機関1では燃料に軽油をもちいるために燃料の着火点が高く、その燃焼ガスは完全燃焼されたガスのみではなく、未燃焼ガスが発生しやすい。未燃焼ガスにはNOx,SOx,COx分が入り乱れた状態で、運転状態,環境状態の変化に応じて成分は刻々変化する。更に、この未燃焼ガスや排気ガスは、NOx,SOx,COx分が混在するために腐食性ガスとなり、一般部材が用いられないために特種な金属や無機部材が用いられる傾向にある。

【0017】

また、燃焼ガスである排気ガスや未燃焼ガスの温度は運転状況や環境状態において変動するが、排気ガスで400℃〜900℃,未燃焼ガスで600℃以上と言われ、一般部材では高温酸化してしまうために特種金属や無機部材を用いられる。

【0018】

近年、排気ガスの規制が強化されたために、各カーメーカーは排気ガスからのNOx,SOxを除去した清浄な排気ガスを外部に排出するための改良を検討中であるが、排気ガス対策として、最も実現しやすい方法としては、現行のディーゼル機関1のシステムのコンセプトは、そのままに、より高精度な燃焼制御が行えるシステムを実現することにある。その高精度燃焼制御システムの例が図2に示すシステム構成である。

【0019】

図2において、ディーゼル機関の燃焼システムそのものに変化はない。但し、システム各部にガス温度センサー17を設けた点に変化点がある。ガス温度センサー17は、従来より存在する製品で、主に排気ガス温度測定専用に排気管に取り付けられ、排気ガスの温度を測定する排気ガス温度センサー17であり、エンジン制御用としてではなく、排気温度のモニターとしての機能が主であった。

【0020】

高精度制御システムにおいては、前述したようにシステム各部にガス温度センサー17を設けたことにより、各部の燃焼状態を監視できることになる。

【0021】

但し、現行の排気温度センサーは扱いにくい製品となっている。この理由は後述する。

【0022】

ディーゼルシステムにおけるガス温度センサー17装着場所は、排気管の他に、DPF8前後位置14にもガス温度センサー17が設けられる。このDPF8前後のガス温度センサー17を用いることで、DPF8の触媒活性状態を伺うことが可能となり、DPF8触媒のコントロールセンサーと成り得る。

【0023】

また、同様にEGRクーラー11前後位置15にもガス温度センサー17を設けてEGRクーラーの活性状態をコントロールするセンサーと成り得る。EGRガス温度そのものガス温度を計測するガス温度センサー17をEGRバルブ10位置16に装着しても良い。

【0024】

つまり、ディーゼル機関1のガス流体が流入する各部位にガス温度センサー17を設けることで、排気ガス浄システムや冷却装置の状態を、更には燃焼状態を確認できる副次的な信号と成りえることで、この各部のガス温度をモニターすることで、より高精度な燃焼制御を行うことができるシステムと成りえる。

【0025】

しかしながら、現在上場されている内燃機関用ガス温度センサー17は前述したような環境条件,NOx,SOxのような腐食性ガス,400℃を超える高温環境であることにより、制約条件が多くあり、カーメーカーにとっては扱いにくいセンサーとなっている。

【0026】

図3は現在上場されている一般的な排気温度を計測するガス温度センサー17の構造である。

【0027】

ガス温度センサー17は一般的にはサーミスタ18を用いられていることが多くようである。このサーミスタ18より出ている信号線19は400℃以上となるために、白金や白金の合金、あるいはステンレス等の耐熱,耐腐食性材料からなる信号線19となるリードである。この信号線19はそのまま延長され、接触防止,耐振動性対応のために、無機物から成る、シース管20内部に設けられた孔を介して信号線19が延長される。そして、更に信号線19は耐熱ゴムから成るグロメット21を介して信号線19が外部へと延長される。信号線19は、グロメット21付近で、通常の銅線と溶接,加締めが成され信号をECUに伝達する。

【0028】

前記、グロメット21や、シース管20は、その外周を覆う、耐熱,耐食部材からなる、取り付け位置決めとなるフランジ22及び、固定ネジを切ってある、フランジ管23内に設置されることにより固定される。ガス温度センサー17のサーミスタ18は排気ガス中の暴露できないために、サーミスタ18を覆う円筒形の袋管24でサーミスタ18を覆い、フランジ管23との接触部を溶接する構造である。

【0029】

構造が単純で耐熱構造も優れているが、問題点が2つある。

【0030】

一つは、温度計測範囲の狭さである。図4は現在上場されているサーミスターセンサーの特性を示したものである。サーミスタの利点は、安価かつ、温度分解能が高く精度良い計測ができることにあるが、内燃機関に用いられるサーミスタ18に要求される仕様は、900℃対応である。現在の技術において、サーミスタで上限900℃を計測できるサーミスタチップの特性は800℃付近において、0.5〜1(Ω)と上限900℃以上は抵抗値の発現分解能が無くなり温度計測は不可能となる。また逆に、常温ではおおよそ、10(kΩ)以上となり、これ温度以下はほとんど抵抗値がメグオーム、つまり抵抗オープン状態となり、温度計測は不可能となる。従って、サーミスタ18を用いた温度センサーの温度計測範囲は精度を考慮すると、200〜800℃が限界のようであり、1200℃までの温度を計測したいカーメーカーには仕様に準拠しないことになる。

【0031】

二つ目は、サーミスタのような温度計測素子がガス流体と直接、接触せずに、袋管24を通じ、更に袋管24とサーミスタ18との間にある、空気層25を介しての温度伝播となるために、ガス温度が変化した際の熱応答が遅いという欠点がある。

【0032】

また、同一に袋管24に温度計測センサーとしてサーミスタ18の変わりに熱電対を入れた事例も過去よりあるが、これも上記と同様、熱応答が悪く、扱いにくい温度サンセーのようである。

【0033】

本発明では、上記した一般的なガス温度センサー17の性能上の問題点を解決できる温度センサーを提供できうる構造について発明した。

【0034】

本発明の詳細をについて図5,図6を用いて説明する。

【0035】

本発明においては、温度計測素子は熱電対26をモデルとしているが、これは、サーミスタでも薄膜抵抗体でも、温度計測センサー全てについて適用出来得ることを述べておく。本発明では温度センサーとして熱電対26を用いるが、これは、図7に示す理由によるものである。熱電対26は多種多様あるが、内燃機関において使用する温度範囲を考慮するに、クロメルーアルメル(K)熱電対、或いは、白金―白金/ロジウム(R)熱電対が用いられることは自明である。熱電対26の利点は低い温度から、高温度までの計測できる測定温度レンジの広さにある。例えばK熱電対はクラス3で1000℃までの温度計測が可能とされているが、実用的には900℃が限界である。対して図7に示すR熱電対は白金と白金/ロジウムの合金なので、その常用耐熱は1400℃にも達する。近年、カーメーカーの要求事項として、より高い温度の計測要求があり、1200℃対応を考慮するのであれば、R熱電対が好適である。白金と白金/ロジウムの合金は共に貴金属なので、高温による酸化劣化の影響は、他にいかなる金属より少なく、自動車の内燃機関のガス温度センサーとして好適である。図7はR熱電対の温度と温度発生起電力の関係を示している。熱電対は2つの異なる金属を溶融した部位の温度差が発生すると、起電力が発生し、この起電力特性は、0℃で0(V)であり、温度が高くなるにつれ、起電力は正方向出力にリニアに変化する。対して、低温側の温度となると、発生起電力はマイナス信号となって発生する。温度分解能が小さいのが難点ではあるが、熱電対自体のトレーサビリティーが確保されているので、計測精度において問題となることはない。一般にR熱電対は、0℃より1600℃までの温度に対する校正が成され、マイナス側の温度においては、校正表がないのが実情である。これは、マイナスの温度を計測するのに、高価なR熱電対を用いる工業的なニーズがないためであり、校正機関に依頼することで、R熱電対のマイナス側の校正も何等問題なく実施できる。

【0036】

ここより、本発明のガス温度センサー17の構造を紹介する。

【0037】

上記、熱電対26は同一部材より形成された無機部材より成る、特に窒化珪素,窒化アルミ,アルミナ,サイアロン等で形成された2枚の基板27の間に、LTCC(低温焼成基板)のグリーンシート,ガラスで挟み込み、その後焼成する。或いは無機接着部材28で接着固定される。

【0038】

そして、焼成が終了した基板27について、熱電対26をサンドイッチした基板27より出ている、熱電対リード29を、無機接着部材28より成る熱電対リード29の接触防止及び、断熱を目的とした、シース管20を貫通させる。更に、シリコーン,フッ素系の耐熱ゴムより成るグロメット21に貫通させた後に、位置決め用フランジ22と計測位置の固定するネジが切ってある、フランジ管内23に装着する。フランジ22及び、フランジ管23は耐熱,耐食を兼ね合わせステンレス,ニッケル基合金等からなるフランジ管内23に、位置決めしながら、フランジ管23と、基板27の空隙を埋め、かつ基板をフランジ管に固定する無機充填剤30を充填する構造である。

【0039】

熱電対リード29はグロメット21付近で保証銅線31と接続され、保証銅線31により温度信号を伝達する。

【0040】

本発明では熱応答を改善するために、熱電対26をサンドチッチした基板27を、温度計測対象となるガス流に暴露できうるセンシング部を有する温度センサーであることを特徴とする。そのためにこの基板を窒化珪素,窒化アルミ,サイアロン等の高熱伝導を有しかつ、無機部材であるために、耐熱性,耐腐食性も合わせ持つ基板材料を採用することを特徴とする。

【0041】

曲げ強度が強く、熱伝導率が高くバランスの良い材料として窒化珪素が好適である。内燃機関の各部ガス温度を計測するガス温度センサー17は、熱応答を改良することが目的であるため、基板の熱伝導率が高いことと、熱容量を小さくすることが重要となる。窒化珪素の強度はアルミナの約2倍もあることで、基板を薄くすることが可能となることで、熱容量を小さくすることが可能となる。更にアルミナの約3倍以上の熱伝導率を持つ窒化珪素基板により、温度変化の発生を瞬時に熱電対に伝達し、熱追従性の高いセンシング部分を有する温度センサーとなる。

【0042】

更に、窒化珪素,窒化アルミを含む無機部材は、耐酸性,耐薬品性等の腐食性ガス雰囲気においても、何等腐食することはなく、化学的,物理的に安定した材料であるために、基板27が燃焼ガス5,EGRガスと接触したところで、何等変化はしない。この優れた安定性のために、燃焼ガス5,EGRガスに暴露しても基板自体の破損,腐食の恐れがないために長期信頼性も確保できうる。熱電対26は白金―白金ロジム合金から成るために、一般の金属に比較して酸化,硫化等の腐食に抗力はあるものの、800℃を超える、SOxガス環境に白金を晒すと、白金は硫化が始まり、PtSが形成される。従って、熱電対26を腐食性ガスに晒すことは、長期信頼性を損ない、熱電対の起電力誤差発生要因と成り得る。本発明では、2枚の窒化珪素基板27、及び、LTCCより完全に密閉された空間にあるためおに、計測するガスとは接触しないものの、測定流体が窒化珪素基板と接触した時点で、熱電対を含む基板全体を瞬時に温度を伝達させるために熱応答と腐食信頼性を含む長期信頼性を兼ね揃えた温度サンサーのセンシング部となる。

【0043】

前記、熱電対26をサンドイッチした温度センサーのセンシング部分の構造について図8を用いて説明する。前記、熱電対26は、先端で溶接され、この溶接部以外の熱電対リード29が接触しないようにフォーミングする。そして、無機基板27の表面に熱電対26を設置する。熱電対26の設置部は基板27の中心部近傍が熱応答の観点より有利である。熱電対26を表面に設置することでは位置決めが不安定と思われるが、現実は異なる。熱電対をフォーミングした後では、形状が固定されているために、基板表面27に形成された溝に埋没さる方法や孔を通過させる工法より、位置決めは安定する。熱電対26の測温部である、先端溶接部が基板27の所定の位置近傍にあれば良いのみである。次に、基板27と基板27を接着剤となる、LTCCグリーンシート32を載せる。LTCCグリーンシート32は焼成前のアルミナとガラスの混在物を有機バインダで混練したシート状の焼成前基板であるが、本発明ではLTCCグリーンシート32を基板27と基板27の間に挟み込み焼成することで、LTCCグリーンシート32界面と基板27は界面でガラス化することで接着する接着剤として活用する。本発明では、熱電対26のリード29を通過する部分の形状に沿い、LTCCグリーンシート32を加工し、接触防止用のシートも熱電対リード29の間に設置しているが、一枚のLTCCグリーンシート32でそのまま覆っても良い。そして、下側基板27と同一の基板27で覆い、この状態でLTCCグリーンシート32を焼成する温度で焼成することにより、熱電対26を固定しかつ、2枚の基板27を接着する接着剤として機能することになる。基板27を接着する部材として、LTCC以外にも、ガラスシートがあるが、ソーダライムガラスのような耐熱性のないガラスが多く、結晶化ガラスのような強化ガラスをシートで供給しているメーカーを発明者は認知しない。一般的な接合部材として、他に無機系の接着剤がある。これは、多くの種類とグレードがあり、組み合わせ性を確認した後に使用する方が良い。

【0044】

上記により完成した熱電対26を基板27にサンドイッチした構造による、温度センサーを試作して熱応答を計測した結果を以下に述べる。熱電対はRタイプで線形φ0.15を用いた。基板は日立金属製の窒化珪素基板を用いた。厚さ:0.2mm、幅が6mm、長さ25mmの寸法とした。接着剤として、焼成後の厚さが、0.14となるLTCCグリーンシートを用いた。この仕様の温度センサーを用いて、常温より、600℃の温度に急変させた際の熱応答時間(63%)は6secであった。同様な試験において、サーミスタを袋管に入れてタイプの温度センサーは14secであることより、本発明のより構造は高速応答を可能とする、内燃機関用ガス温度センサーとして好適な製品と成り得る。

【実施例2】

【0045】

本発明の実施例においては、熱電対26を腐食より保護する基板27には窒化珪素,窒化アルミ,サイアロン等の高伝導率を有する無機部材が好適との事例を示したが、窒化珪素にしろ、窒化アルミにしろ、問題点がある。これは、熱電対26を挟み込み接着固定するLTCCグリーンシート32やガラス,無機系接着剤との相性が悪いことである。一般的にガラスであれ、無機系接着剤は被接着体の酸化物との反応により接着する仕組みであるが、窒化物表面には接着体と反応する官能基がないためにガラスであれ、無機系接着剤は濡れ広がることができずに、窒化膜表面に滴状となっている状態で、温度を加えても滴状のまま硬化する。

【0046】

本発明では、図9に示すように窒化珪素、窒化アルミ表面に酸化膜33を施すことで、LTCCグリーンシート32,ガラス,無機系接着剤との接着性改善を施すことにした。具体的には、基板27表面にアルミナ(Al2O3),シリカ(SiO2)等の酸化膜33を表面に形成することで、達成できる。着膜は、スパッタ,プラズマ放射が安定した酸化皮膜33が形成できる。その厚さは1μmもあれば十分である。

【0047】

別方法として、LTCCグリーンシート32に、金属酸化物を配合し、焼成の際に窒化膜表面と化学反応させることで接着させる方法もある。酸化銅(CuO),亜酸化銅(Cu2O),酸化ホウ素(B2O3),酸化亜鉛(ZnO),酸化ニッケル(NiO)等は代表的な金属酸化物であり、これらは、焼成される際に、基板に含まれる不純物や、一部の金属成分と化学反応し、基板と接着体界面で、ガラス化したり、結晶を形成したりすることにより、接着(密着)するメカニズムにより接着しにくい窒化膜でも、接着性を改善できうる。

【0048】

また、一旦、接着する前に、基板単品を1000℃以上に加熱することで、表面の酸化膜を発現させる方法も有効である。

【0049】

事例として、日立金属(株)の窒化珪素基板を一旦、1200℃に焼成した基板と熱処理なしの基板を準備し、基板表面にLTCCグリーンシートを載せたままで、そのまま焼成した結果、接着されたと確認できる面積が約2倍となったことより、明らかである。特に窒化珪素の場合は、結晶に珪素(Si)があるため、この窒化物との結晶を部分的に熱分解することで、SiO2が析出するシリケート化する現象によるものであることは、各方面の研究報告よりも明らかである。

【実施例3】

【0050】

図10は、本発明において、温度センシング部となる熱電対26をサンドイッチした基板27をガス中に暴露させるために、基板27が剥き出しとなるが、センシングの露出が好まれない場合がある。ガス温度センサー17の取り付け作業中に、硬い管部にぶつけて折ってしまったりすることが懸念されるためである。このような場合は、図10に示すプロテクター34を形成し、センシングを覆うと良い。プロテクター34は少なくとも、耐熱,耐食材料,ステンレスやニッケル基合金板を絞りにより、つばの付いた深孔とする。そして、円筒部の一部に貫通孔35があり、この貫通孔35とガス温度センサー17の熱電対26部分が一致するような位置関係を保ち、前記、つば部をフランジ管23に溶接すれば、ハンドリングでもセンシングを破壊しない保護管となりかつ、直接ガス流体をセンシングに接触させる構造となるため、熱応答の遅れを軽減しつつ、ハンドリングミスにも対応できうる構造となる。

【実施例4】

【0051】

図11は信号処理である。熱電対26の起電力特性は0℃で0(V)であるために、マイナス側の温度での熱電対起電力はマイナス信号となる。従って、自動車の制御では信号が扱いにくくなる。そこで、熱電対の起電力36を演算機37に入れ、ナイナス信号を反転させ、全体でリニアな特性を出力とするようにする。例えば、−50℃で0(V)と設定し、1400℃で5(V)の出力となるように演算機により調整することで、内燃機関のマイクロプロセッサが処理しやすい信号形態となることで、システムとして使い易さが発現する。この演算機は高温度や腐食性ガスが充満する温度センサー設置部近傍より、マイクロプロセッサ内部に設置する方が好適である。

【産業上の利用可能性】

【0052】

本発明によると、内燃機関の各部ガス流体の温度を、熱応答が速くかつ、耐腐食性を兼ね揃えた長期信頼性を保証出来得る温度センサーを供給できる効果が期待できる。

【図面の簡単な説明】

【0053】

【図1】ディーゼル機関のシステム。

【図2】ガス温度センサー装着部位。

【図3】一般的な排気温度センサーの構造。

【図4】一般的な排気温度センサーに用いられるサーミスタ特性。

【図5】本発明の温度センサー構造(側面図)。

【図6】本発明の温度センサー構造(正面図)。

【図7】本発明の用いる熱電対の起電力特性。

【図8】本発明の温度センサーセンシング部分の組み立て図。

【図9】基板表面への酸化処理。

【図10】プロテクター付きの本発明の温度センサー。

【図11】信号処理図。

【符号の説明】

【0054】

1 ディーゼル機関

2 吸入空気

3 スロットルバルブ

4 シリンダ

5 燃焼ガス(EGRガス)

6 排気管

7 ターボチャージャー

8 DPF

9 バイパス管

10 EGRバルブ

11 EGRクーラー

12 空気流量計

13 インタークーラー

14 DPF前後位置

15 EGRクーラー前後位置

16 EGRバルブ位置

17 ガス温度センサー

18 サーミスタ

19 信号線

20 シース管

21 グロメット

22 フランジ

23 フランジ管

24 袋管

25 空気層

26 熱電対

27 基板

28 無機接着部材

29 熱電対リード

30 無機充填剤

31 保証銅線

32 LTCCグリーンシート

33 酸化膜

34 プロテクター

35 貫通孔

36 熱電対起電力

37 演算機

38 出力信号

【特許請求の範囲】

【請求項1】

熱電対により温度を検出する温度センサーの製造方法において、

前記熱電対とグリーンシートとを2枚の無機部材基板の間に挟み、

加熱して前記グリーンシートの一部または全部をガラス化することを特徴とする温度センサーの製造方法。

【請求項2】

請求項1において、

前記グリーンシートは、アルミナとガラスの混合物が混錬されたものであることを特徴とする温度センサーの製造方法。

【請求項3】

請求項1において、

前記熱電対はクロメル−アルメル熱電対または白金−白金ロジウム合金熱電対であり、

前記2枚の無機部材基板は、窒化珪素,窒化アルミ,サイアロン又はアルミナであることを特徴とする温度センサーの製造方法。

【請求項4】

熱電対により温度を検出する温度センサーにおいて、

前記熱電対と、

低温焼成基板(LTCC)と、

前記熱電対と前記低温焼成基板とを間に挟んだ2枚の無機部材基板と、

を備え、

前記低温焼成基板と前記2枚の無機部材基板との界面が、前記低温焼成基板のガラス化により接着されたことを特徴とする温度センサー。

【請求項5】

請求項4において、

前記低温焼成基板は、アルミナとガラスとを含むんでなることを特徴とする温度センサー。

【請求項6】

請求項4において、

前記基板は、表面に酸化膜を形成、或いは、表面酸化処理を全面或いは一部に施したことを特徴とする温度センサー。

【請求項7】

請求項4において、

前記基板は、窒化珪素,窒化アルミ,サイアロンの少なくとも、アルミナより熱伝導率が高い無機部材とすることを特徴とした温度センサー。

【請求項8】

請求項4において、

前記熱電対は白金と白金ロジウム合金から成る熱電対、或いは、クロメル,アルメルから成る熱電対であることを特徴とする温度センサー。

【請求項9】

請求項4において、熱電対を無機材料からなる基板に固定する部材として、LTCC(低温焼成基板),ガラス,無機系接着剤であることを特徴とする温度センサーで、それぞれに、無機基板との接着反応性を与える、金属酸化物を配合したことを特徴とする温度センサー。

【請求項10】

請求項4において、

前記基板は、その断面を半円形として、半円の平面部に熱電対を挟み込み、半円形の平面部を持って、接着固定部とすることを特徴とする温度センサー。

【請求項11】

請求項4において、

センサー全体を覆いかつ、その一部に貫通穴が空いた筒状成形物をセンサーの保護プロテクターとして備えることを特徴とする温度センサー。

【請求項12】

自動車用内燃機関の排気温度,排気触媒温度,EGRガス温度,DPF前のガス温度,DPF排出ガス温度、又は、DPF内部雰囲気温度を計測する請求項4〜11記載のいずれか記載の温度計測センサーと、

前記温度計測センサーの計測値にもとづいて、前記内燃機関を制御する制御手段と、

を備えた内燃機関制御システム。

【請求項1】

熱電対により温度を検出する温度センサーの製造方法において、

前記熱電対とグリーンシートとを2枚の無機部材基板の間に挟み、

加熱して前記グリーンシートの一部または全部をガラス化することを特徴とする温度センサーの製造方法。

【請求項2】

請求項1において、

前記グリーンシートは、アルミナとガラスの混合物が混錬されたものであることを特徴とする温度センサーの製造方法。

【請求項3】

請求項1において、

前記熱電対はクロメル−アルメル熱電対または白金−白金ロジウム合金熱電対であり、

前記2枚の無機部材基板は、窒化珪素,窒化アルミ,サイアロン又はアルミナであることを特徴とする温度センサーの製造方法。

【請求項4】

熱電対により温度を検出する温度センサーにおいて、

前記熱電対と、

低温焼成基板(LTCC)と、

前記熱電対と前記低温焼成基板とを間に挟んだ2枚の無機部材基板と、

を備え、

前記低温焼成基板と前記2枚の無機部材基板との界面が、前記低温焼成基板のガラス化により接着されたことを特徴とする温度センサー。

【請求項5】

請求項4において、

前記低温焼成基板は、アルミナとガラスとを含むんでなることを特徴とする温度センサー。

【請求項6】

請求項4において、

前記基板は、表面に酸化膜を形成、或いは、表面酸化処理を全面或いは一部に施したことを特徴とする温度センサー。

【請求項7】

請求項4において、

前記基板は、窒化珪素,窒化アルミ,サイアロンの少なくとも、アルミナより熱伝導率が高い無機部材とすることを特徴とした温度センサー。

【請求項8】

請求項4において、

前記熱電対は白金と白金ロジウム合金から成る熱電対、或いは、クロメル,アルメルから成る熱電対であることを特徴とする温度センサー。

【請求項9】

請求項4において、熱電対を無機材料からなる基板に固定する部材として、LTCC(低温焼成基板),ガラス,無機系接着剤であることを特徴とする温度センサーで、それぞれに、無機基板との接着反応性を与える、金属酸化物を配合したことを特徴とする温度センサー。

【請求項10】

請求項4において、

前記基板は、その断面を半円形として、半円の平面部に熱電対を挟み込み、半円形の平面部を持って、接着固定部とすることを特徴とする温度センサー。

【請求項11】

請求項4において、

センサー全体を覆いかつ、その一部に貫通穴が空いた筒状成形物をセンサーの保護プロテクターとして備えることを特徴とする温度センサー。

【請求項12】

自動車用内燃機関の排気温度,排気触媒温度,EGRガス温度,DPF前のガス温度,DPF排出ガス温度、又は、DPF内部雰囲気温度を計測する請求項4〜11記載のいずれか記載の温度計測センサーと、

前記温度計測センサーの計測値にもとづいて、前記内燃機関を制御する制御手段と、

を備えた内燃機関制御システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−101664(P2010−101664A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−271516(P2008−271516)

【出願日】平成20年10月22日(2008.10.22)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月22日(2008.10.22)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]