温調装置、温調機構を有するマイクロ流体デバイス、及び温調方法

【課題】マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、該流路の厚み方向にも温度勾配を設ける方法及び装置を提供する。

【解決手段】(1)表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、(2)マイクロ流体デバイスの特定表面Cと接する表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、(3)前記表面Dと前記表面Cの裏面が接触し且つ前記表面Cと前記表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、又は、前記表面Dと前記表面Eの裏面が接触し且つ前記表面Eと前記表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、を有するマイクロ流体デバイス用温度調節装置。

【解決手段】(1)表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、(2)マイクロ流体デバイスの特定表面Cと接する表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、(3)前記表面Dと前記表面Cの裏面が接触し且つ前記表面Cと前記表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、又は、前記表面Dと前記表面Eの裏面が接触し且つ前記表面Eと前記表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、を有するマイクロ流体デバイス用温度調節装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設ける温度調節装置、温度調節機構を有するマイクロ流体デバイス、及び温度調節方法に関し、さらに詳しくは前記温度勾配を形成する機構として、前記流路の一方の側に所定温度に調節された温度調節装置を配し、前記流路の反対側に、前記流路と平行に設置された温調流路に温調用流体を流すことにより温度勾配を付与する温度調節装置、温度調節機構を有するマイクロ流体デバイス、及び温度調節方法に関する。

【背景技術】

【0002】

マイクロ流体デバイスは、内部に微細な毛細管状の流路を設け、該流路中で(生)化学反応、(生)化学分析、或いは化学工学的処理を行うものであり、該素子中の液体量を極めて微量にすることが出来るため、該液体の熱容量も極めて小さくすることが出来る。そのため、マイクロ流体デバイスに必要な温度の領域を設け、そこに流体を流すことによって、液体の容器(この場合はマイクロ流体デバイス)の温度を時間的に変化させること無く流体の温度のみを変化させることが出来、各反応段階に於ける最適温度で反応を遂行でき、反応時間や分析時間の短縮、副生成物の抑制などが可能となるという特長を有している。

【0003】

また、マイクロ流体デバイスによる連続反応装置は、短時間で次々と原料や反応条件を変えることが可能なため、これを用いることにより、反応のスクリーニングや最適化研究を極めて効率的に行うことが出来る。合成反応の検討を行う場合、特に多段反応を行うには、通常、生成物の分離が必要であり、分離手段としては、蒸留(精留)、抽出、吸着、クロマトグラフィーなどがよく使用される。これらの中でも、低分子量物の分離に関しては精留(分留)がもっとお有用である。

【0004】

マイクロスケールでの精留装置として、特許文献1に、本発明者等による隔膜式のマイクロ精留装置が開示されている。即ち、微小な気体流路と微小な液体流路とそれらを隔てる多孔質隔膜が設けられた精留管と、気体流路を原液の沸点より高い温度に調節する温度調節器と、液体流路を原液の沸点より低い温度に調節する温度調節器とを有する精留装置が開示されている。

【0005】

この精留装置に於いては、前記精留管の長さ方向の低温側の部分において気体流路の蒸気を多孔質隔膜を通して液化させ、高温側の部分においては液体流路中の液体を卓効室隔膜を通して気化させる必要があり、そのために、精留管の長さ方向に於ける温度勾配を形成する必要がある。また、気体流路中に蒸気を充満させ、液体流路中に液体を充満させるために、気体流路側から液体流路側への方向(厚み方向)にも温度勾配を設ける必要がある。

【0006】

このような温度勾配の形成方法としては、該特許文献1の他、特許文献2及び特許文献3に、温度分布を有する温調ブロックが開示されており、これをマイクロ流体デバイスの精留管部分に接触又は近接させることにより温度勾配を設けることが出来る。しかしながら、これらの温調プレートは、精留管中の物質に比べても、マイクロ流体デバイスの精留管の体積に比べて桁違いに大きいため、前記マイクロ流体デバイスの小形・省スペースという特徴を生かせないものであった。また、温度勾配を設けるために数多くの温度制御装置を必要とし、複雑で高価なものとなりがちであった。

【0007】

微細な流路に温度勾配を形成する他の方法として、特許文献3には、長さ方向に断面積が変化する管状の流路の長さ方向に電圧を印加することにより、該流路中の液体自体を発熱させ、該流路の長さ方向に温度勾配を発生させる方法が開示されている。しかしながら、この方法は流路内の流体が導電性流体である場合にしか適用できないため用途が限られる。その上、該流体の温度は該流体の電気伝導度に大きく依存ずるため、異なる試料を同じ温度条件にすることが難しかった。

【0008】

【特許文献1】特開2006-198542号公報

【特許文献2】特開2004-317161号公報

【特許文献3】特開2004-313840号公報

【特許文献4】特開平11-287786号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度勾配を設ける方法及びそのための装置を提供することにある。本発明はまた、熱容量が小さくてマイクロ流体デバイスの特徴を損なわず、少数の温度制御装置で制御でき、温度勾配を設けるための操作も容易な方法及びそのための装置を提供することにある。本発明は更に、導電性流体以外の流体にも適用可能であり、また、該流体の温度が、該流体の電導度に依存しない温度勾配を設ける方法及びそのための装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)前記マイクロ流体デバイスの表面Cと相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、

(3)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Cの裏面が接触し且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、

又は、

前記第1温度調節器の表面Dと前記第2温度調節器の表面Eの裏面が接触し且つ前記第2温度調節器の表面Eと前記マイクロ流体デバイスの表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、

を有することを特徴とするマイクロ流体デバイス用温度調節装置を提供するものである。

【0011】

また、本発明は、マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

前記マイクロ流体デバイスの表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを有し、

更に、該温度調節流路Bを加熱又は冷却するための加熱又は冷却機構であり、該機構全体を略均一な温度に保持可能な加熱又は冷却機構を有することを特徴とするマイクロ流体デバイス用温度調節装置を提供するものである。

【0012】

また、本発明は、

(1)空洞状の流路Aと、

(2)該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dと、該表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状の前記流路A側の表面F、及び/又は、該表面Dに相補的な凹凸形状の前記温度調節流路B側の表面G

を備えたマイクロ流体デバイスであって、

(4)前記流路Aと前記温度調節流路Bとは空間的に略平行な位置に設けられ、且つ、表面F、表面Gの少なくとも一方に略平行な位置に設けられ、

(5)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Fとが接触して、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとがこの順に配列された構造iii、又は、前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Gとが接触して、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとがこの順に配列された構造iv、

を有することを特徴とするマイクロ流体デバイスを提供するものである。

【0013】

また、本発明は、

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節方法であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)マイクロ流体デバイスと接する前記表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを用い、

(3)前記第1温度調節器の前記表面Dが、前記マイクロ流体デバイスの前記表面Cとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの前記表面Cと前記第2温度調節器の前記表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記マイクロ流体デバイスと、前記第2温度調節器とをこの順に積層し、

又は、

前記第1温度調節器の表面Dが、前記第2温度調節器の表面Eとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記第2温度調節器と、前記マイクロ流体デバイスとをこの順に積層し、

(4)前記第1温度調節器を均一な温度に調節し、

前記第2温度調節器の前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法を提供するものである。

【0014】

また、本発明は、

(1)空洞状の流路Aと、

(2)前記流路Aと空間的に略平行な位置に設けられ、且つ該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状のA側の表面F及び/又は温度調節流路B側の表面Gを備えたマイクロ流体デバイスの、

該流路Aの長さ方向に温度勾配を設けるための温度調節方法であって、

(3)前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Fを接触させて、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとをこの順に配列させ、

又は、

前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Gを接触させて、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとをこの順に配列させ、

(4)前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度の差が生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法を提供するものである。

【発明の効果】

【0015】

本発明は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設ける方法及びそのための装置を提供することが出来る。

本発明はまた、熱容量が小さく小形なためマイクロ流体デバイスの特徴を損なわず、少数の温度制御装置で制御可能で、温度勾配を設けるための操作も容易な方法及びそのための装置を提供することができる。本発明は更に、導電性流体以外の流体にも適用可能であり、また、該流体の温度が、該流体の電導度に依存しない温度勾配を設ける方法及びそのための装置を提供することができる。本発明は、マイクロ流体デバイスを用いた精留用の温度調節装置に好適に用いることが出来る

【発明を実施するための最良の形態】

【0016】

以下、本発明について、詳細に説明する。本発明の温度調節装置(以下、「温度調節」を[温調」と略称する場合がある)は、次の5つのタイプに分類できる。

[1]タイプ1:分離型(構造i)

[2]タイプ2:分離型(構造ii)

[3]タイプ3:一体型

[4]タイプ4:デバイス組み込み型(構造iii)

[5]タイプ5:デバイス組み込み型(構造iv)

以下、本発明の温調装置、および本発明の温調方法で使用する温調装置の要部について述べる。

[1]タイプ1:分離型の構造i

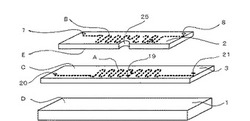

本タイプ1の温調装置は、図1に示されるように、温調装置が、後述の第1温調器1と第2温調器2に分離されたタイプである。先ず、本タイプ1の温調装置で温調するマイクロ流体デバイスについて述べる。

【0017】

〔マイクロ流体デバイス〕

本温調装置で温調する対象の流路(「流路A」と称する)を有するマイクロ流体デバイス3の外形は、第2温調器の表面Eと接触させる表面(「表面C」とする)、と、第1温調器の表面Dと接触させる、該表面Cの裏面を有する。なお、本明細書に於いて、面同士の「接触」は、点接触や線接触でなく、面接触を言う。マイクロ流体デバイス3は、板状であることが好ましい。前記板状は、平板状であることが好ましいが、曲板状であっても良いし、フレキシブルなシート状でも良い。該マイクロ流体デバイスの厚みは10μm〜10mmが好ましく、50μm〜5mmが更に好ましく、100μm〜2mmが最も好ましい。該マイクロ流体デバイスの厚みは場所により異なっていても良いが、一定厚みであることが好ましい。

【0018】

(流路A)

流路Aは、該マイクロ流体デバイス3の内部に前記表面Cに略平行な方向に設けられている。流路Aの方向は上記であれば任意であり、表面Cに略平行な面内で方向を変えて良い。また、上記表面Cに略平行な面と交差する方向の流路部分を有していても良い。

【0019】

流路Aは温調すべき流体を流す流路であれば任意であるが、精留管であることが好ましい。本発明の温調装置は、マイクロ流体デバイスの内部に設けられた流路Aの長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設けることが出来るため、流路Aの長さ方向に沸点が変化する蒸留に好適であり、かつ、該マイクロ流体デバイスの厚み方向に蒸気流路と液体流路を平行に設けた単純な構造の精留管を使用できる。該精留管は、該精留管中を蒸気と液体が接触しつつ向流で流れることが出来る構造であれば任意であるが、隔膜精留管と非隔膜精留管を例示できる。隔膜精留管としては、例えば、前記特許文献1に記載の構造を例示できる。該構造に於いては、表面に平行にかつ互いに接して平行に設けられた蒸気流路と、液体流路と、これらを仕切る多孔質隔膜で構成されている。

本発明の温調方法に於いては、蒸気流路は高温となる側に配置する。これにより、蒸気流路中での凝結を防止し、液体流路中での沸騰を防止できる。

【0020】

〔第1温調器〕

第1温調器1は、前記マイクロ流体デバイス3の表面Cと相補的な凹凸形状の表面Dを備えていて、かつ、該表面Dを均一な温度に調節できる温調器であれば任意である。但し、表面Dは必ずしもマイクロ流体デバイス3や第2温調器2の表面と同寸法である必要はなく、流路Aや流路Bをカバー出来る範囲であればよい。

【0021】

第1温調器1は固体(温調ブロック)、液体、気体であって良いが、固体であることが、使用が容易であり好ましい。第1温調器が固体である場合、表面Dは平面であることが、操作面から好ましい。

【0022】

第1温調器1が温調可能な温度は、温調すべき目的に応じて任意であり、室温以上であっても、室温以下であっても良い。前記第1温調器1を調節する方式は任意であり、加熱、冷却、放熱、及びこれらの組み合わせであってよい。加熱や冷却する熱源(冷熱源を含む)としては、例えば電気ヒーター、冷媒や温調用流体流通機構、ペルチエ素子、赤外線やレーザーなどの光線、化学的発熱などが使用出来る。必要に応じて、第1温調器1を一定温度にする温度制御機構も共に使用出来る。加熱する場合には電気ヒーターが温度の調節が容易であることから好ましい。

【0023】

第1温調器が温調ブロックである場合には、温調ブロックの素材は任意であるが、好ましくは熱伝導率が10[Wm−1K−1]以上の材料が好ましく、50[Wm−1K−1]以上がさらに好ましい。また熱伝導率が、使用するマイクロ流体デバイスの素材の熱伝導率の、好ましくは1倍以上、更に好ましくは3倍以上、最も好ましくは10倍以上である。この範囲にすることにより、安定した温度分布と温度勾配が形成される。熱伝導率の上限は、自ずと限界はあろうが高いことそれ自体による不都合はないため、上限を設けることは要しない。このような材料としては、例えば、アルミニウムやステンレススチールなどの金属、水晶などの結晶、ガラス、セラミックを挙げられる。勿論、例えば金属粉含有有機重合体などの複合材料であっても良い。

【0024】

〔第2温調器〕

第2温調器2は、前記マイクロ流体デバイスの表面Cに接触可能なように、該表面Cに相補的な凹凸形状の表面Eを備えている。該接触させる範囲は、流路Aに相対する範囲である。

本タイプ1の温調装置に於いては、第2温調器2の表面Eの裏面側の形状は任意であるが、マイクロ流体デバイスは板状であることが好ましい。該板状は、平板状、曲板状、又はフレキシブルなシート状であって良い。

【0025】

第2温調器2の素材の熱伝導率は、好ましくは0.05〜20[Wm−1K−1]、更に好ましくは0.1〜5[Wm−1K−1]、最も好ましくは、0.15〜2[Wm−1K−1]である。この範囲とすることにより、マイクロ流体デバイス3の流路Aの長さ方向に温度勾配を形成することが容易になる。このような材料としては、例えばステンレススチールなどの金属、ガラス、石英などの結晶、セラミック、セメント、岩石、有機重合体を例示できる。勿論、例えば無機粉末含有有機重合体などの複合材料であっても良い。

【0026】

第2温調器2の熱伝導率は、さらに、温調すべきマイクロ流体デバイス3の熱伝導率に近いこと、例えば0.1〜10倍が好ましく、0.2〜5倍がさらに好ましく、0.3〜3倍が最も好ましい。この範囲とすることにより、マイクロ流体デバイス3の流路Aの長さ方向に温度勾配を形成しつつ、該流路の厚み方向に好適な温度差を設けることが容易になる。第2温調器2の材料の素材は、使用するマイクロ流体デバイス3と同種の素材が好ましい。

【0027】

(流路B)

第2温調器2は、表面Eと略平行な内部の位置に、温調用流体を流す流路(「流路B」と称する)が設けられている。流路Bは、温調すべき流路Aに沿った平面形状、即ち、第2温調器2を温調すべきマイクロ流体デバイス3と好適に重ねたたとき、平面視で流路Aと重なる形状とされる。このとき、流路Bの幅は、流路Aの幅の0.5倍以上であり、好ましくは1倍以上、さらに好ましくは1.5倍以上である。この範囲にすることにより、流路Aを十分な精度で温調出来る。幅の上限はマイクロ流体デバイスの寸法であるが、好ましくは流路Aの幅の100倍以下、更に好ましくは10倍以下である。この範囲にすることにより、流路Aを十分な精度で温調しつつ、スペースファクターを向上出来る。

流路Bは流路Aを覆う範囲に設けられる形状であれば、流路Aとぴったり重なる形状でなくて良い。例えば、流路Aの平面形状がジグザグである場合、流路Bは、幅を該ジグザグの幅以上にして、該ジグザグの流路を含むように形成することもできる。この場合、流路Aの長さ方向に階段状の温度勾配が形成されてもよい。

流路Bは、上流側から下流側へと、長さ方向に断面積が増加することも好ましい。これにより、流路Bの長さ方向の温度曲線の形状を調節できる。例えば、第1温調器より第2温調器の温度が低い場合、流路Bの断面積が変化しない場合には、距離対温度の曲線が上に凸になりがちであるのに対し、その程度を緩和したり、直線状にしたり、下に凸にすることが出来る。流路Bの温度曲線を上記のようにすることにより、流路Aの長さ方向の温度曲線を同様の温度曲線にすることが出来る。

流路Bの両端に連絡して、第2温調器の外部と連絡する流入口7と流出口8を設けることが出来る。

【0028】

(流入温調機構)

前記第2温調器2は、流入口7と前記流路Bの間に、前記温調用流体の流入温調機構を有することが好ましい。これにより、流路Aの、温調用流体導入口側の温度を、温度勾配とは独立して調節することができる。流入温調機構は、例えば、その表面を均一な温度に調節出来る温調器(第3温調器と称する)であって、第2温調器の表面Eの裏面の所定範囲に接触させることが出来るものを例示できる。本機構は、図1に示されたような、第1温調器、流路A、流路Bがこの順に積層された温調装置の場合に効果的である。又、他の例として、第2温調器の導入口7から、流路Bが流路Aと重なる部分までの範囲を第1温調器に接触させず、第1温調器と並べて設置した前記第3温調器に接触させる機構を例示できる。本機構は、図2に示されたような、第1温調器、流路B、流路Aがこの順に積層された温調装置の場合に効果的である。さらに、他の例として、第2温調器の所定範囲に電気ヒーターなどを組み込む機構を例示できる。

【0029】

〔タイプ1の温調装置の使用方法〕

タイプ1の温調装置は、図1に示されたように、第1温調器1−流路A(マイクロ流体デバイス3)−第2温調器2の順に配置して(構造i)使用される。この場合、第1温調器1の表面Dはマイクロ流体デバイス3の表面Cの裏面に接触し、マイクロ流体デバイス3の表面Cは第2温調器2の表面Eに接触するように積層される。勿論、ここで言う接触は、十分に低い熱抵抗でもって熱伝導が可能であれば良く、微細な空隙を隔てた接触や、フィルム状の固体や液体を隔てた接触であって良い。

タイプ1の温調装置の使用に際し、第2温調器2の表面Eの裏面は空気に開放されていても良いし、保温されていても良いし、他の温調器と接触していても良い。

本タイプ1の温調装置は、流路Aの第1温調器側壁面の温度と第2温調器側の壁面の温度を異なる温度に、且つ正確に制御し易いため、流路Aが精留管である場合に好ましい。

【0030】

[2]タイプ2:分離型の構造ii

タイプ2の温調装置は、図2に示されるように、第1温調器1と第2温調器2に分離されたタイプであるが、温調するマイクロ流体デバイス3と接触させるための構造がタイプ1と異なる。先ず、本タイプ2の温調装置で温調するマイクロ流体デバイスについて述べる。

【0031】

〔マイクロ流体デバイス〕

タイプ2の温調装置により温調されるマイクロ流体デバイスの場合は、表面Cの裏面側の形状は任意であるが、マイクロ流体デバイスは板状であることが好ましい。該板状は、平板状、曲板状、又はフレキシブルなシート状であって良い。マイクロ流体デバイスの厚み等、上記以外のことについては、前記タイプ1の場合と同様である。

【0032】

〔第1温調器〕

本タイプ2の温調装置の第1温調器は、その表面Dが、第2温調器2の表面Eの裏面と接触可能な形状にされていること以外は、前記タイプ1の温調装置の場合と同様である。

【0033】

〔第2温調器〕

本タイプ2の温調装置の第2温調器2は、前記表面Eの裏面側が第1温調器1の表面Dと相補的な凹凸形状であること以外は、前記タイプ1の温調器の場合と同様である。

〔タイプ2の温調装置の使用方法〕

本タイプ2の温調装置は、第1温調器−第2温調器−流路A(マイクロ流体デバイス)の順に配置して(構造ii)使用される。即ち、第1温調器の表面Dに第2温調器の表面Eの裏面が接触し、第2温調器の表面Eにマイクロ流体デバイスの表面Cが接触するように積層される。

マイクロ流体デバイスの表面Cの裏面側は、例えば空気雰囲気中に置いても良いし、保温しても良いし、他の温度調節器に接触させても良い。

タイプ2の温調装置は、第1温調器1−流路A(マイクロ流体デバイス3)−第2温調器2の順に配置して(構造ii)使用される。この場合、第1温調器1の表面Dはマイクロ流体デバイス3の表面Cの裏面に接し、でマイクロ流体デバイス3の表面Cは第2温調器の表面Eに接する。第2温調器の表面Eの裏面の形状は任意であり、また、使用に際し、表面Eの裏面は空気に開放されていても良いし、保温されていても良いし、他の温調器と接触していても良い。

本タイプ2の温調装置は、マイクロ流体デバイス3の着脱が容易であること、マイクロ流体デバイス3の表面Cの裏面側を保温することにより、流路Aの厚み方向に温度差が小さい又は無い状態の、流路方向の温度勾配を形成できるため、化学反応用デバイスや、流路内にプローブを固定した分析用デバイスに好適である。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0034】

[3]タイプ3:一体型

本タイプ3の温調装置は、前記タイプ2の温調装置(図2)における第1温調器1と第2温調器2が一体化された形状の温調装置である。該第1温調器1に相当する部分は加熱又は冷却機構とされ、該加熱又は冷却機構は、流路Bに温調用流体を流さないときに該機構全体を均一な温度に温調出来るものである。また、本タイプ3の温調装置においては、前記タイプ2における表面Eの裏面や表面Dはなく、該一体化された温調装置の流路B側の表面Eは、マイクロ流体デバイス3の表面Cと相補的な凹凸形状とされる。好ましくは、表面C、表面E共に平面である。

本タイプ3の温調装置を使用するに当たっては、マイクロ流体デバイスの表面Cを、本温調装置の流路B側の表面Eに接触させて使用する。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0035】

[4]タイプ4(デバイス組み込み型の構造iii)

タイプ4の温調装置は、上記タイプ1に於ける第2温調器2とマイクロ流体デバイス3が一体化された構造(即ち、マイクロ流体デバイスに第2温調器が組み込まれた構造)である。本発明のマイクロ流体デバイスは、前記タイプ1の温調装置の、第2温調器が組み込まれたマイクロ流体デバイスである。

即ち、該第2温調器と一体化されたマイクロ流体デバイスは、その内部に流路Aと流路Bとを備えている。流路A、流路B、及びそれらの位置的関係や寸法的関係は前記タイプ1の場合と同様である。但し、本タイプ4の温調装置に於いては、前記タイプ1における表面Cと表面Eはなく、該一体化されたマイクロ流体デバイスの流路A側の表面(表面Fとする。該表面Fは前記マイクロ流体デバイス3の表面Cの裏面に相当する)が、第1温調器の表面Dと相補的な凹凸形状とされている。

本タイプ4の温調装置は、独立した第1温調器を有し、これについては前記タイプ1の場合と同様である。

本タイプ4の温調装置を使用するに当たっては、第1温調器の表面Dとマイクロ流体デバイスの表面Fを接触するよう積層配置する(構造iii)。即ち、第1温調器−流路A−流路Bの順に配列させる。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0036】

[5]タイプ5(デバイス組み込み型の構造iv)

タイプ5の温調装置は、上記タイプ2に於いて、第2温調器2とマイクロ流体デバイス3が一体化された構造(即ち、マイクロ流体デバイス3に第2温調器2が組み込まれた構造)である。

即ち、該第2温調器2と一体化されたマイクロ流体デバイスは、その内部に流路Aと流路Bとを備えている。流路A、流路B、及びそれらの位置的関係や寸法的関係は前述したタイプ2の場合と同様である。但し、本タイプ5の温調装置に於いては、前記タイプ2における表面Cと表面Eはなく、該一体化されたマイクロ流体デバイスの流路B側の表面(表面Gとする。表面Gは前記第2温調器2の表面Eの裏面に相当する)が、第1温調器1の表面Dと相補的な凹凸形状とされている。好ましくは、表面D、表面G共に平面である。

本タイプ5の温調装置は独立した第1温調器1を有し、これについては前記タイプ2の場合と同様である。

本タイプ5の温調装置を使用するに当たっては、第1温調器の表面Dとマイクロ流体デバイスの表面Gを接触するように積層配置する(構造iv)。即ち、第1温調器−流路B−流路Aの順に配列させる。

温調装置及び温調方法に関して、上記以外はタイプ2の場合と同様である。

【0037】

[温調方法]

本発明の温調方法は、前記タイプ1〜タイプ5の温調装置及びマイクロ流体デバイスを用いた、流路Aの長さ方向に温度勾配を設ける温度調節方法である。本温調方法は、

(1)第1温調器、流路B、及び流路Aが前記した所定の順になるように、且つ、流路Aと流路Bが平面視で重なるように、第1温調器、第2温調器、及びマイクロ流体デバイスを積層配置する。

(2)第1温調器の表面Dを均一な温度に調節する。

(3)流路Bに、第1温調器の調節温度とは異なる温度の温調用流体を、該流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させる、ことを特徴とする方法である。上記(1)〜(3)の順序を変えても良い。

【0038】

上記(1)に於いて、第1温調器、第2温調器、マイクロ流体デバイスの三者が独立している場合(タイプ1及びタイプ2)、第1温調器と第2温調器が一体化されている場合(タイプ3)、第2温調器とマイクロ流体デバイスが一体化されている場合(タイプ4及びタイプ5)があり得る。それぞれのタイプの温調装置において説明した向きと順に積層配置する。

上記(2)の工程に於いて、第1温調器の表面Dの温度は室温以上でも室温以下でも良い。用途に応じて選択できる。第1温調器の設定温度より周囲温度が低い場合には、冷却は放熱による冷却であって良い。また、第1温調器の設定温度より周囲温度が高い場合には、加熱は吸熱(装置的には、前記放熱の場合と同様であるが、熱の流れは放熱の逆になる)による加熱であって良い。

第1温調器の温度と、流路Bに流す温調用流体の導入温度は、どちらを高くしても良い。用途目的により任意に選択できるが、流路Aの最低温部の温度が室温以上の場合には、第1温調器の温度を温調用流体の導入温度より高くすることが、制御が容易であり好ましい。

上記(3)の工程に於いて、温調用流体の流速を過剰に速くすると、温調用流体は殆ど温度変化せずに流出し、その結果、流路Aの流れ方向に温度勾配が形成されない。逆に、温調用流体の流速を過剰に遅くすると、温調用流体は流入口から流入してすぐに出口流体温度に達してしまい、その結果、やはり流路Aの流れ方向に温度勾配が形成されない。好適な流速は、本温度調節装置の寸法・形状や各温度に依存するが、実際に温調用流体を流す実験により最適値を求めることが出来る。

形成する温度勾配は用途目的に応じて設定できるが、流体Bの流入温度と流出温度の差が、好ましくは20℃上、更に好ましくは30℃以上、最も好ましくは40℃以上である。該温度差の上限は、第1温調器の表面Dの温度と流体Bの流入温度の差(ΔT0とする)であるが、好ましくは(ΔT0−1)℃以下、更に好ましくは(ΔT0−3)℃以下、最も好ましくは(ΔT0−5)℃以下である。この場合に良好な温度勾配が形成される。流入温度と流出温度の差や、第1温調器の表面Dの温度と流体Bの流入温度の差は、温調流体の流速により制御できる。

【0039】

本発明の温度調節方法に於いては、流路Aの流れ方向に温度勾配を形成すると同時に、流路Aの厚み方向、即ち、流路B側の流路壁から、その対向壁方向に温度勾配(温度差)を形成することが出来る。このような2つの温度勾配を設ける場合には、タイプ2又はタイプ5の温調装置を使用することが好ましい。

このような2つの温度勾配は、例えば次のようにして設定することが出来る。タイプ2又はタイプ5の温調装置を使用する場合について述べる。

(1)流路Aの流出口の第1温調器側の希望温度よりやや高い温度に、第1温調器の表面D温度を調節する。

(2)流路Aの流入口の流路B側の希望温度よりやや低い温度に、流路Bに導入する温調用流体温度を調節する。

(3)流路Aの流路方向の希望温度勾配に成るよう、温調用流体の流速を調節する。

この場合も、表面D温度、流路Bに導入する温調用流体温度、及び温調用流体の流速の好適な値は、本温度調節装置の寸法・形状や各温度に依存するが、実際に温調用流体を流す実験により最適値を求めることが出来る。

温調用流体は任意であり、例えば、水及び水溶液、多環芳香族系有機化合物(置換体を含む)やシリコンオイルなどの高沸点液体、エチレングリコールやアルコールなどの低凝固点液体等であり得る。

本発明の温調方法においては、流路Aには、流路Bの温調流体と並流となる向きに流体を流すことが好ましい。これにより、より効果的に温度勾配を形成できる。流路Aが精留管である場合には、液体流通部の液体の流れ方向を温調流体と並流にする。

【実施例】

【0040】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

【0041】

本実施例で使用する紫外線硬化樹脂組成物の調製方法、および、紫外線照射方法を以下に示す。なお、以下の実施例において、「部」及び「%」は、特に断りがない限り「質量部」及び「質量%」を表わす。

【0042】

[紫外線硬化性の組成物X1の調製]

活性エネルギー線重合性化合物としてトリス(アクリロイロキシエチル)イソシアヌレート(M315、東亞合成化学)を50部、 ビス(アクリロイロキシエチル)ヒドロキシルエチルイソシアヌレートM215、東亞合成化学)を40部、ヘキサンジオールジアクリレート(HDDA、第一工業製薬)を10部、重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(イルガキュア184、チバスペシャルティケミカルズ社)を2部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(α-MSD、和光化学)0.1部を均一に混合して紫外線硬化性組成物X1を調製した。

【0043】

[紫外線硬化性の組成物X2の調製]

数平均分子量薬2000のウレタンアクリレートオリゴマー(V4263、大日本インキ化学工業)を80部、 前記HDDAを20部,前記イルガキュア184を2部、前記αMSDを0.1部を均一に混合して紫外線硬化性の組成物X2を調製した。

【0044】

[紫外線の照射]

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用い、365nmにおける紫外線強度が50mW/cm2の紫外線を、残留酸素濃度1〜3%の窒素雰囲気中で照射した。

【0045】

(実施例1)

タイプ1の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。図3に本実施例で作製する温調装置とマイクロ流体デバイスの分解見取り図を示した。

【0046】

〔第1温調器の作製〕

幅30mm、長さ100mm、厚さ10mmのアルミニウム製鋳込みヒーター型の温調ブロックを作製し、第1温調器とした。その表面Dは平面とした。

【0047】

〔第2温調器の作製〕

幅30mm、長さ75mm、厚さ1mmのアクリル樹脂製の基板4にスピンコーターを用いて組成物X2を塗工し、該塗膜にフォトマスクを通して、流路Bとなす部分以外の範囲に紫外線を60秒照射し、照射部が流動性を喪失し粘着性が残存する程度に半硬化した樹脂層5を形成した。該半硬化の樹脂層をn-ヘキサンで洗浄して、非照射部の未硬化の組成物X2を除去し、流路Bとなる溝を形成した。

【0048】

一方、厚さ60μmの二軸延伸ポリプロピレンシート(OPPシート)(二村化学社製)を一時的な支持体(図示略)として、その上に組成物X2をスピンコートし、紫外線を60秒間照射して照射部を半硬化させ、樹脂層6を形成した。該樹脂層6を前記樹脂層5の上に積層して密着させ、紫外線を120秒照射して、全樹脂層を完全に硬化させ、前記一時的な支持体を剥離除去して。第2温調器前駆体を得た。

該第2温調機前駆体の流路Bの両端部分においてドリルで基板4に穴を開け、流入口7と流出口8を形成した。また、下記マイクロ流体デバイスの原液導入口19に相対する位置をレーザー切断機にて半円状に切り抜いて切欠き25を形成し、フィッティング装着のためのスペースを形成した。以上のようにして、第2温調器2を得た。該第2温調機2の樹脂層6側の表面を表面Eとした。本第2温調器の樹脂層5、樹脂層6厚みはどちらも約100μmであり、流路Bの幅は約1.5mm、長さは約250mmであった。

【0049】

〔マイクロ流体デバイスの作製〕

幅30mm、長さ100mm、厚さ1mmのアクリル樹脂製の基板11にスピンコーターを用いて組成物X1を塗工し、フォトマスクを通した紫外線露光と未硬化樹脂の洗浄除去により、流路Aの蒸気流通部16となる溝を有する樹脂層12を形成した。

別途、ポリ四フッ化エチレン製多孔質膜(平均孔径0.2μm、厚さ60μm、アドバンテック社)に樹脂X1を含浸させてパターン露光し、未硬化部を洗浄除去することにより、流路Aの蒸気流通部と液体流通部を隔てる多孔質隔膜17となす部分以外の多孔質部が組成物X1の半硬化物で目止めされた多孔質隔膜層13を作製し、これを、流路Aの蒸気流通部16と位置を合わせて前記樹脂層12に積層して密着させた。

一方、前記OPPシートを一時的な支持体(図示略)として、組成物X1をスピンコートし、紫外線を60秒間照射して塗膜を半硬化させ、樹脂層15を形成した。

更にこの上に組成物X1をスピンコートし、フォトマスクを通した紫外線露光と未硬化樹脂の洗浄除去により、流路Aの液体流通部18となる溝を有する樹脂層14を形成した。次いで、該樹脂層14を多孔質隔膜層13に、流路Aの液体流通部18の位置を合わせて積層して密着させ、紫外線を120秒照射して、全樹脂層を完全に硬化させ、前記一時的な支持体を剥離除去して。マイクロ流体デバイス前駆体を得た。該マイクロ流体デバイス前駆体の流路Aの両端部分と中間部の樹脂層15にドリルで穴を開け、流路Aの原液導入口19、蒸気流出口20、及び液体流出口21を形成し、マイクロ流体デバイスを得た。該マイクロ流体デバイスの樹脂層15側の表面を表面Cとした。

本マイクロ流体デバイスの樹脂層12、14、及び15の厚みは約100μmであり、多孔質隔膜層13の厚みは約60μmであった。また、流路Aの蒸気流通部16及び流路Aの液体流通部18の幅は1mm、これらを隔てる多孔質隔膜部17の幅は2mmであった。流路Aの長さは約230mmであった。

【0050】

〔温度調節方法〕

得られた第1温調器1、マイクロ流体デバイス3、及び第2温調器2を、図1及び図3に示したように、表面Dに表面Cの裏面が接し、表面Cに表面Eが接する向きに積層配置し、クランプ(図示略)で互いを密着させた。

【0051】

また、第2温調器2の流入口7にシリンジポンプ(図示略)を接続し、流出口8に接続したチューブ(図示略)は試験管に投入した。チューブ(図示略)はいずれもポリ四フッ化エチレン製チューブを使用した。

第1温調器を温度85℃に調節し、15℃の水を温調流体として、これを流入口7から流路Bに導入した。導入した水の流速を100、340、560、780μl/分(mm3/分)と変えた時の、第2温調器の表面Eの裏面の、流路Bに相対する部分の表面温度は図5のように変化した。表面温度測定は、キーエンス社の非接触表面温度計FT−50型を使用した。

マイクロ流体デバイスの任意の深さ位置の温度は、第1温調器の温度と上記表面温度から、周知の式(例えば、前記特許文献2や「化学機械の理論と設計」亀井三郎編、産業図書、1969年)により計算することが出来る。

マイクロ流体デバイスの原液導入口19にシリンジポンプ(図示略)を接続し、蒸気流出口20に、コールドトラップ(図示略)を経て真空ポンプ(図示略)に接続した。液体流出口21に接続したチューブ(図示略)は試験管に投入した。チューブ(図示略)はいずれもポリ四フッ化エチレン製チューブを使用した。真空ポンプの圧力を所定圧力に調節し、原液導入口19から、混合溶液を導入すると、高沸点成分濃縮液は液体流通部18を液体流出口21方向に流れ、液体流出口21から流出した。一方、該液体流通部18から多孔質隔膜部17を通して気化した蒸気は、蒸気流出口20方向へ流れ、前記コールドトラップに低沸点成分濃縮液として凝縮した。また、蒸気流通部16中の蒸気の一部は多孔質隔膜部17を通して凝縮し、液体流通部18を蒸気流出口20付近から液体導入口19方向へと流れた。

【0052】

(実施例2)

タイプ2の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。

〔第1温調器の作製〕

実施例1と同様にして、実施例1と全く同じ第1温調器を作製した。

〔第2温調器の作製〕

長さを100mmとしたこと、流入口7と流出口8を基板4の代わりに樹脂層6に形成したこと、及び、半円状の切り抜きを設けなかったこと以外は、実施例1と同様の第2温調器を作製した。表面Eはやはり樹脂層6側表面である。

〔マイクロ流体デバイスの作製〕

長さを75mmとしたこと、及び、原液導入口19、蒸気流出口20、及び液体流出口21を樹脂層15の代わりに基板11に形成したこと以外は、実施例1と同様のマイクロ流体デバイスを作製した。表面Cはやはり樹脂層15側表面とした。

〔温度調節方法〕

得られた第1温調器1、第2温調器2、及びマイクロ流体デバイス3を図2に示したように、表面Dに表面Eの裏面が接し、表面Eに表面Cが接する向きに積層配置し、クランプ(図示略)で互いを密着させた。

【0053】

マイクロ流体デバイス及び第2温調器2に実施例1と同様に配管し、実施例1と同様にして温度調節して、流路Aの流れ方向と厚み方向に温度勾配を形成し、精留を行った。

【0054】

(実施例3)

タイプ3の温調装置の例を示す。

第2温調器の作製に当たり、基板4の代わりに第1温調器1を用いたこと以外は実施例2と同様にして、第1温調器1と第2温調器2が一体化した温度調節装置を作成した。

【0055】

(実施例4)

タイプ4の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。図4に本タイプ4の温調装置とマイクロ流体デバイスの分解見取り図を示した。

実施例1に於ける第2温調器2に相当する部分の作製に当たり、基板4の代わりに実施例1に於けるマイクロ流体デバイス3を用い、この樹脂層15の上に樹脂層5を形成し、その上に樹脂層6を形成したこと、流入口7,流出口8、原液導入口19、蒸気流出口20、液体流出口21を樹脂層6側から形成したこと、及び切欠き25を設けなかったこと、以外は実施例1と同様にして、第2温調器が組み込まれたマイクロ流体デバイスを作成した。このマイクロ流体デバイスの基材11側の表面を表面Fとした。

【0056】

(実施例5)

タイプ5の温調装置とマイクロ流体デバイスの例を示す。

実施例2に於けるマイクロ流体デバイス3に相当する部分の作製に当たり、基板11の代わりに実施例2に於ける第2温調器2を用い、この樹脂層6の上に樹脂層12〜樹脂層15を形成したこと、及び、流入口7,流出口8、原液導入口19、蒸気流出口20、液体流出口21を樹脂層15側から形成したこと、以外は実施例2と同様にして、第2温調器2が組み込まれたマイクロ流体デバイスを作成した。

【図面の簡単な説明】

【0057】

【図1】本発明になるタイプ1の温度調節装置の模式図である。

【図2】本発明になるタイプ2の温度調節装置の模式図である。

【図3】本発明の実施例1で作製する温度調節装置とマイクロ流体デバイスの分解模式図である。

【図4】本発明の実施例4で作製する、マイクロ流体デバイスと一体化された温度調節装置の分解模式図である。

【図5】本発明の実施例1で作製した温度調節装置を用いて温度調節したときの温度勾配の形成の様子を示すグラフである。

【符号の説明】

【0058】

A 流路A

B 流路B

C 表面C

D 表面D

E 表面E

F 表面F

1 第1温調器

2 第2温調器

3 マイクロ流体デバイス

4、11、15 基材

5.6、12、14、15 樹脂層

7 流路Bの流入口

8 流路Bの流出口

13 多孔質隔膜層

16 流路Aの蒸気流通部

17 流路Aの多孔質隔膜部

18 流路Aの液体流通部

19 流路Aの原液導入口

20 流路Aの蒸気流出口

21 流路Aの液体流出口

25 切欠き

【技術分野】

【0001】

本発明は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設ける温度調節装置、温度調節機構を有するマイクロ流体デバイス、及び温度調節方法に関し、さらに詳しくは前記温度勾配を形成する機構として、前記流路の一方の側に所定温度に調節された温度調節装置を配し、前記流路の反対側に、前記流路と平行に設置された温調流路に温調用流体を流すことにより温度勾配を付与する温度調節装置、温度調節機構を有するマイクロ流体デバイス、及び温度調節方法に関する。

【背景技術】

【0002】

マイクロ流体デバイスは、内部に微細な毛細管状の流路を設け、該流路中で(生)化学反応、(生)化学分析、或いは化学工学的処理を行うものであり、該素子中の液体量を極めて微量にすることが出来るため、該液体の熱容量も極めて小さくすることが出来る。そのため、マイクロ流体デバイスに必要な温度の領域を設け、そこに流体を流すことによって、液体の容器(この場合はマイクロ流体デバイス)の温度を時間的に変化させること無く流体の温度のみを変化させることが出来、各反応段階に於ける最適温度で反応を遂行でき、反応時間や分析時間の短縮、副生成物の抑制などが可能となるという特長を有している。

【0003】

また、マイクロ流体デバイスによる連続反応装置は、短時間で次々と原料や反応条件を変えることが可能なため、これを用いることにより、反応のスクリーニングや最適化研究を極めて効率的に行うことが出来る。合成反応の検討を行う場合、特に多段反応を行うには、通常、生成物の分離が必要であり、分離手段としては、蒸留(精留)、抽出、吸着、クロマトグラフィーなどがよく使用される。これらの中でも、低分子量物の分離に関しては精留(分留)がもっとお有用である。

【0004】

マイクロスケールでの精留装置として、特許文献1に、本発明者等による隔膜式のマイクロ精留装置が開示されている。即ち、微小な気体流路と微小な液体流路とそれらを隔てる多孔質隔膜が設けられた精留管と、気体流路を原液の沸点より高い温度に調節する温度調節器と、液体流路を原液の沸点より低い温度に調節する温度調節器とを有する精留装置が開示されている。

【0005】

この精留装置に於いては、前記精留管の長さ方向の低温側の部分において気体流路の蒸気を多孔質隔膜を通して液化させ、高温側の部分においては液体流路中の液体を卓効室隔膜を通して気化させる必要があり、そのために、精留管の長さ方向に於ける温度勾配を形成する必要がある。また、気体流路中に蒸気を充満させ、液体流路中に液体を充満させるために、気体流路側から液体流路側への方向(厚み方向)にも温度勾配を設ける必要がある。

【0006】

このような温度勾配の形成方法としては、該特許文献1の他、特許文献2及び特許文献3に、温度分布を有する温調ブロックが開示されており、これをマイクロ流体デバイスの精留管部分に接触又は近接させることにより温度勾配を設けることが出来る。しかしながら、これらの温調プレートは、精留管中の物質に比べても、マイクロ流体デバイスの精留管の体積に比べて桁違いに大きいため、前記マイクロ流体デバイスの小形・省スペースという特徴を生かせないものであった。また、温度勾配を設けるために数多くの温度制御装置を必要とし、複雑で高価なものとなりがちであった。

【0007】

微細な流路に温度勾配を形成する他の方法として、特許文献3には、長さ方向に断面積が変化する管状の流路の長さ方向に電圧を印加することにより、該流路中の液体自体を発熱させ、該流路の長さ方向に温度勾配を発生させる方法が開示されている。しかしながら、この方法は流路内の流体が導電性流体である場合にしか適用できないため用途が限られる。その上、該流体の温度は該流体の電気伝導度に大きく依存ずるため、異なる試料を同じ温度条件にすることが難しかった。

【0008】

【特許文献1】特開2006-198542号公報

【特許文献2】特開2004-317161号公報

【特許文献3】特開2004-313840号公報

【特許文献4】特開平11-287786号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度勾配を設ける方法及びそのための装置を提供することにある。本発明はまた、熱容量が小さくてマイクロ流体デバイスの特徴を損なわず、少数の温度制御装置で制御でき、温度勾配を設けるための操作も容易な方法及びそのための装置を提供することにある。本発明は更に、導電性流体以外の流体にも適用可能であり、また、該流体の温度が、該流体の電導度に依存しない温度勾配を設ける方法及びそのための装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)前記マイクロ流体デバイスの表面Cと相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、

(3)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Cの裏面が接触し且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、

又は、

前記第1温度調節器の表面Dと前記第2温度調節器の表面Eの裏面が接触し且つ前記第2温度調節器の表面Eと前記マイクロ流体デバイスの表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、

を有することを特徴とするマイクロ流体デバイス用温度調節装置を提供するものである。

【0011】

また、本発明は、マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

前記マイクロ流体デバイスの表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを有し、

更に、該温度調節流路Bを加熱又は冷却するための加熱又は冷却機構であり、該機構全体を略均一な温度に保持可能な加熱又は冷却機構を有することを特徴とするマイクロ流体デバイス用温度調節装置を提供するものである。

【0012】

また、本発明は、

(1)空洞状の流路Aと、

(2)該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dと、該表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状の前記流路A側の表面F、及び/又は、該表面Dに相補的な凹凸形状の前記温度調節流路B側の表面G

を備えたマイクロ流体デバイスであって、

(4)前記流路Aと前記温度調節流路Bとは空間的に略平行な位置に設けられ、且つ、表面F、表面Gの少なくとも一方に略平行な位置に設けられ、

(5)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Fとが接触して、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとがこの順に配列された構造iii、又は、前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Gとが接触して、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとがこの順に配列された構造iv、

を有することを特徴とするマイクロ流体デバイスを提供するものである。

【0013】

また、本発明は、

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節方法であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)マイクロ流体デバイスと接する前記表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを用い、

(3)前記第1温度調節器の前記表面Dが、前記マイクロ流体デバイスの前記表面Cとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの前記表面Cと前記第2温度調節器の前記表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記マイクロ流体デバイスと、前記第2温度調節器とをこの順に積層し、

又は、

前記第1温度調節器の表面Dが、前記第2温度調節器の表面Eとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記第2温度調節器と、前記マイクロ流体デバイスとをこの順に積層し、

(4)前記第1温度調節器を均一な温度に調節し、

前記第2温度調節器の前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法を提供するものである。

【0014】

また、本発明は、

(1)空洞状の流路Aと、

(2)前記流路Aと空間的に略平行な位置に設けられ、且つ該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状のA側の表面F及び/又は温度調節流路B側の表面Gを備えたマイクロ流体デバイスの、

該流路Aの長さ方向に温度勾配を設けるための温度調節方法であって、

(3)前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Fを接触させて、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとをこの順に配列させ、

又は、

前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Gを接触させて、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとをこの順に配列させ、

(4)前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度の差が生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法を提供するものである。

【発明の効果】

【0015】

本発明は、マイクロ流体デバイスの内部に設けられた流路の長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設ける方法及びそのための装置を提供することが出来る。

本発明はまた、熱容量が小さく小形なためマイクロ流体デバイスの特徴を損なわず、少数の温度制御装置で制御可能で、温度勾配を設けるための操作も容易な方法及びそのための装置を提供することができる。本発明は更に、導電性流体以外の流体にも適用可能であり、また、該流体の温度が、該流体の電導度に依存しない温度勾配を設ける方法及びそのための装置を提供することができる。本発明は、マイクロ流体デバイスを用いた精留用の温度調節装置に好適に用いることが出来る

【発明を実施するための最良の形態】

【0016】

以下、本発明について、詳細に説明する。本発明の温度調節装置(以下、「温度調節」を[温調」と略称する場合がある)は、次の5つのタイプに分類できる。

[1]タイプ1:分離型(構造i)

[2]タイプ2:分離型(構造ii)

[3]タイプ3:一体型

[4]タイプ4:デバイス組み込み型(構造iii)

[5]タイプ5:デバイス組み込み型(構造iv)

以下、本発明の温調装置、および本発明の温調方法で使用する温調装置の要部について述べる。

[1]タイプ1:分離型の構造i

本タイプ1の温調装置は、図1に示されるように、温調装置が、後述の第1温調器1と第2温調器2に分離されたタイプである。先ず、本タイプ1の温調装置で温調するマイクロ流体デバイスについて述べる。

【0017】

〔マイクロ流体デバイス〕

本温調装置で温調する対象の流路(「流路A」と称する)を有するマイクロ流体デバイス3の外形は、第2温調器の表面Eと接触させる表面(「表面C」とする)、と、第1温調器の表面Dと接触させる、該表面Cの裏面を有する。なお、本明細書に於いて、面同士の「接触」は、点接触や線接触でなく、面接触を言う。マイクロ流体デバイス3は、板状であることが好ましい。前記板状は、平板状であることが好ましいが、曲板状であっても良いし、フレキシブルなシート状でも良い。該マイクロ流体デバイスの厚みは10μm〜10mmが好ましく、50μm〜5mmが更に好ましく、100μm〜2mmが最も好ましい。該マイクロ流体デバイスの厚みは場所により異なっていても良いが、一定厚みであることが好ましい。

【0018】

(流路A)

流路Aは、該マイクロ流体デバイス3の内部に前記表面Cに略平行な方向に設けられている。流路Aの方向は上記であれば任意であり、表面Cに略平行な面内で方向を変えて良い。また、上記表面Cに略平行な面と交差する方向の流路部分を有していても良い。

【0019】

流路Aは温調すべき流体を流す流路であれば任意であるが、精留管であることが好ましい。本発明の温調装置は、マイクロ流体デバイスの内部に設けられた流路Aの長さ方向に温度勾配を形成し、且つ、該流路の厚み方向にも温度差を設けることが出来るため、流路Aの長さ方向に沸点が変化する蒸留に好適であり、かつ、該マイクロ流体デバイスの厚み方向に蒸気流路と液体流路を平行に設けた単純な構造の精留管を使用できる。該精留管は、該精留管中を蒸気と液体が接触しつつ向流で流れることが出来る構造であれば任意であるが、隔膜精留管と非隔膜精留管を例示できる。隔膜精留管としては、例えば、前記特許文献1に記載の構造を例示できる。該構造に於いては、表面に平行にかつ互いに接して平行に設けられた蒸気流路と、液体流路と、これらを仕切る多孔質隔膜で構成されている。

本発明の温調方法に於いては、蒸気流路は高温となる側に配置する。これにより、蒸気流路中での凝結を防止し、液体流路中での沸騰を防止できる。

【0020】

〔第1温調器〕

第1温調器1は、前記マイクロ流体デバイス3の表面Cと相補的な凹凸形状の表面Dを備えていて、かつ、該表面Dを均一な温度に調節できる温調器であれば任意である。但し、表面Dは必ずしもマイクロ流体デバイス3や第2温調器2の表面と同寸法である必要はなく、流路Aや流路Bをカバー出来る範囲であればよい。

【0021】

第1温調器1は固体(温調ブロック)、液体、気体であって良いが、固体であることが、使用が容易であり好ましい。第1温調器が固体である場合、表面Dは平面であることが、操作面から好ましい。

【0022】

第1温調器1が温調可能な温度は、温調すべき目的に応じて任意であり、室温以上であっても、室温以下であっても良い。前記第1温調器1を調節する方式は任意であり、加熱、冷却、放熱、及びこれらの組み合わせであってよい。加熱や冷却する熱源(冷熱源を含む)としては、例えば電気ヒーター、冷媒や温調用流体流通機構、ペルチエ素子、赤外線やレーザーなどの光線、化学的発熱などが使用出来る。必要に応じて、第1温調器1を一定温度にする温度制御機構も共に使用出来る。加熱する場合には電気ヒーターが温度の調節が容易であることから好ましい。

【0023】

第1温調器が温調ブロックである場合には、温調ブロックの素材は任意であるが、好ましくは熱伝導率が10[Wm−1K−1]以上の材料が好ましく、50[Wm−1K−1]以上がさらに好ましい。また熱伝導率が、使用するマイクロ流体デバイスの素材の熱伝導率の、好ましくは1倍以上、更に好ましくは3倍以上、最も好ましくは10倍以上である。この範囲にすることにより、安定した温度分布と温度勾配が形成される。熱伝導率の上限は、自ずと限界はあろうが高いことそれ自体による不都合はないため、上限を設けることは要しない。このような材料としては、例えば、アルミニウムやステンレススチールなどの金属、水晶などの結晶、ガラス、セラミックを挙げられる。勿論、例えば金属粉含有有機重合体などの複合材料であっても良い。

【0024】

〔第2温調器〕

第2温調器2は、前記マイクロ流体デバイスの表面Cに接触可能なように、該表面Cに相補的な凹凸形状の表面Eを備えている。該接触させる範囲は、流路Aに相対する範囲である。

本タイプ1の温調装置に於いては、第2温調器2の表面Eの裏面側の形状は任意であるが、マイクロ流体デバイスは板状であることが好ましい。該板状は、平板状、曲板状、又はフレキシブルなシート状であって良い。

【0025】

第2温調器2の素材の熱伝導率は、好ましくは0.05〜20[Wm−1K−1]、更に好ましくは0.1〜5[Wm−1K−1]、最も好ましくは、0.15〜2[Wm−1K−1]である。この範囲とすることにより、マイクロ流体デバイス3の流路Aの長さ方向に温度勾配を形成することが容易になる。このような材料としては、例えばステンレススチールなどの金属、ガラス、石英などの結晶、セラミック、セメント、岩石、有機重合体を例示できる。勿論、例えば無機粉末含有有機重合体などの複合材料であっても良い。

【0026】

第2温調器2の熱伝導率は、さらに、温調すべきマイクロ流体デバイス3の熱伝導率に近いこと、例えば0.1〜10倍が好ましく、0.2〜5倍がさらに好ましく、0.3〜3倍が最も好ましい。この範囲とすることにより、マイクロ流体デバイス3の流路Aの長さ方向に温度勾配を形成しつつ、該流路の厚み方向に好適な温度差を設けることが容易になる。第2温調器2の材料の素材は、使用するマイクロ流体デバイス3と同種の素材が好ましい。

【0027】

(流路B)

第2温調器2は、表面Eと略平行な内部の位置に、温調用流体を流す流路(「流路B」と称する)が設けられている。流路Bは、温調すべき流路Aに沿った平面形状、即ち、第2温調器2を温調すべきマイクロ流体デバイス3と好適に重ねたたとき、平面視で流路Aと重なる形状とされる。このとき、流路Bの幅は、流路Aの幅の0.5倍以上であり、好ましくは1倍以上、さらに好ましくは1.5倍以上である。この範囲にすることにより、流路Aを十分な精度で温調出来る。幅の上限はマイクロ流体デバイスの寸法であるが、好ましくは流路Aの幅の100倍以下、更に好ましくは10倍以下である。この範囲にすることにより、流路Aを十分な精度で温調しつつ、スペースファクターを向上出来る。

流路Bは流路Aを覆う範囲に設けられる形状であれば、流路Aとぴったり重なる形状でなくて良い。例えば、流路Aの平面形状がジグザグである場合、流路Bは、幅を該ジグザグの幅以上にして、該ジグザグの流路を含むように形成することもできる。この場合、流路Aの長さ方向に階段状の温度勾配が形成されてもよい。

流路Bは、上流側から下流側へと、長さ方向に断面積が増加することも好ましい。これにより、流路Bの長さ方向の温度曲線の形状を調節できる。例えば、第1温調器より第2温調器の温度が低い場合、流路Bの断面積が変化しない場合には、距離対温度の曲線が上に凸になりがちであるのに対し、その程度を緩和したり、直線状にしたり、下に凸にすることが出来る。流路Bの温度曲線を上記のようにすることにより、流路Aの長さ方向の温度曲線を同様の温度曲線にすることが出来る。

流路Bの両端に連絡して、第2温調器の外部と連絡する流入口7と流出口8を設けることが出来る。

【0028】

(流入温調機構)

前記第2温調器2は、流入口7と前記流路Bの間に、前記温調用流体の流入温調機構を有することが好ましい。これにより、流路Aの、温調用流体導入口側の温度を、温度勾配とは独立して調節することができる。流入温調機構は、例えば、その表面を均一な温度に調節出来る温調器(第3温調器と称する)であって、第2温調器の表面Eの裏面の所定範囲に接触させることが出来るものを例示できる。本機構は、図1に示されたような、第1温調器、流路A、流路Bがこの順に積層された温調装置の場合に効果的である。又、他の例として、第2温調器の導入口7から、流路Bが流路Aと重なる部分までの範囲を第1温調器に接触させず、第1温調器と並べて設置した前記第3温調器に接触させる機構を例示できる。本機構は、図2に示されたような、第1温調器、流路B、流路Aがこの順に積層された温調装置の場合に効果的である。さらに、他の例として、第2温調器の所定範囲に電気ヒーターなどを組み込む機構を例示できる。

【0029】

〔タイプ1の温調装置の使用方法〕

タイプ1の温調装置は、図1に示されたように、第1温調器1−流路A(マイクロ流体デバイス3)−第2温調器2の順に配置して(構造i)使用される。この場合、第1温調器1の表面Dはマイクロ流体デバイス3の表面Cの裏面に接触し、マイクロ流体デバイス3の表面Cは第2温調器2の表面Eに接触するように積層される。勿論、ここで言う接触は、十分に低い熱抵抗でもって熱伝導が可能であれば良く、微細な空隙を隔てた接触や、フィルム状の固体や液体を隔てた接触であって良い。

タイプ1の温調装置の使用に際し、第2温調器2の表面Eの裏面は空気に開放されていても良いし、保温されていても良いし、他の温調器と接触していても良い。

本タイプ1の温調装置は、流路Aの第1温調器側壁面の温度と第2温調器側の壁面の温度を異なる温度に、且つ正確に制御し易いため、流路Aが精留管である場合に好ましい。

【0030】

[2]タイプ2:分離型の構造ii

タイプ2の温調装置は、図2に示されるように、第1温調器1と第2温調器2に分離されたタイプであるが、温調するマイクロ流体デバイス3と接触させるための構造がタイプ1と異なる。先ず、本タイプ2の温調装置で温調するマイクロ流体デバイスについて述べる。

【0031】

〔マイクロ流体デバイス〕

タイプ2の温調装置により温調されるマイクロ流体デバイスの場合は、表面Cの裏面側の形状は任意であるが、マイクロ流体デバイスは板状であることが好ましい。該板状は、平板状、曲板状、又はフレキシブルなシート状であって良い。マイクロ流体デバイスの厚み等、上記以外のことについては、前記タイプ1の場合と同様である。

【0032】

〔第1温調器〕

本タイプ2の温調装置の第1温調器は、その表面Dが、第2温調器2の表面Eの裏面と接触可能な形状にされていること以外は、前記タイプ1の温調装置の場合と同様である。

【0033】

〔第2温調器〕

本タイプ2の温調装置の第2温調器2は、前記表面Eの裏面側が第1温調器1の表面Dと相補的な凹凸形状であること以外は、前記タイプ1の温調器の場合と同様である。

〔タイプ2の温調装置の使用方法〕

本タイプ2の温調装置は、第1温調器−第2温調器−流路A(マイクロ流体デバイス)の順に配置して(構造ii)使用される。即ち、第1温調器の表面Dに第2温調器の表面Eの裏面が接触し、第2温調器の表面Eにマイクロ流体デバイスの表面Cが接触するように積層される。

マイクロ流体デバイスの表面Cの裏面側は、例えば空気雰囲気中に置いても良いし、保温しても良いし、他の温度調節器に接触させても良い。

タイプ2の温調装置は、第1温調器1−流路A(マイクロ流体デバイス3)−第2温調器2の順に配置して(構造ii)使用される。この場合、第1温調器1の表面Dはマイクロ流体デバイス3の表面Cの裏面に接し、でマイクロ流体デバイス3の表面Cは第2温調器の表面Eに接する。第2温調器の表面Eの裏面の形状は任意であり、また、使用に際し、表面Eの裏面は空気に開放されていても良いし、保温されていても良いし、他の温調器と接触していても良い。

本タイプ2の温調装置は、マイクロ流体デバイス3の着脱が容易であること、マイクロ流体デバイス3の表面Cの裏面側を保温することにより、流路Aの厚み方向に温度差が小さい又は無い状態の、流路方向の温度勾配を形成できるため、化学反応用デバイスや、流路内にプローブを固定した分析用デバイスに好適である。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0034】

[3]タイプ3:一体型

本タイプ3の温調装置は、前記タイプ2の温調装置(図2)における第1温調器1と第2温調器2が一体化された形状の温調装置である。該第1温調器1に相当する部分は加熱又は冷却機構とされ、該加熱又は冷却機構は、流路Bに温調用流体を流さないときに該機構全体を均一な温度に温調出来るものである。また、本タイプ3の温調装置においては、前記タイプ2における表面Eの裏面や表面Dはなく、該一体化された温調装置の流路B側の表面Eは、マイクロ流体デバイス3の表面Cと相補的な凹凸形状とされる。好ましくは、表面C、表面E共に平面である。

本タイプ3の温調装置を使用するに当たっては、マイクロ流体デバイスの表面Cを、本温調装置の流路B側の表面Eに接触させて使用する。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0035】

[4]タイプ4(デバイス組み込み型の構造iii)

タイプ4の温調装置は、上記タイプ1に於ける第2温調器2とマイクロ流体デバイス3が一体化された構造(即ち、マイクロ流体デバイスに第2温調器が組み込まれた構造)である。本発明のマイクロ流体デバイスは、前記タイプ1の温調装置の、第2温調器が組み込まれたマイクロ流体デバイスである。

即ち、該第2温調器と一体化されたマイクロ流体デバイスは、その内部に流路Aと流路Bとを備えている。流路A、流路B、及びそれらの位置的関係や寸法的関係は前記タイプ1の場合と同様である。但し、本タイプ4の温調装置に於いては、前記タイプ1における表面Cと表面Eはなく、該一体化されたマイクロ流体デバイスの流路A側の表面(表面Fとする。該表面Fは前記マイクロ流体デバイス3の表面Cの裏面に相当する)が、第1温調器の表面Dと相補的な凹凸形状とされている。

本タイプ4の温調装置は、独立した第1温調器を有し、これについては前記タイプ1の場合と同様である。

本タイプ4の温調装置を使用するに当たっては、第1温調器の表面Dとマイクロ流体デバイスの表面Fを接触するよう積層配置する(構造iii)。即ち、第1温調器−流路A−流路Bの順に配列させる。

温調装置及び温調方法に関して、上記以外はタイプ1の場合と同様である。

【0036】

[5]タイプ5(デバイス組み込み型の構造iv)

タイプ5の温調装置は、上記タイプ2に於いて、第2温調器2とマイクロ流体デバイス3が一体化された構造(即ち、マイクロ流体デバイス3に第2温調器2が組み込まれた構造)である。

即ち、該第2温調器2と一体化されたマイクロ流体デバイスは、その内部に流路Aと流路Bとを備えている。流路A、流路B、及びそれらの位置的関係や寸法的関係は前述したタイプ2の場合と同様である。但し、本タイプ5の温調装置に於いては、前記タイプ2における表面Cと表面Eはなく、該一体化されたマイクロ流体デバイスの流路B側の表面(表面Gとする。表面Gは前記第2温調器2の表面Eの裏面に相当する)が、第1温調器1の表面Dと相補的な凹凸形状とされている。好ましくは、表面D、表面G共に平面である。

本タイプ5の温調装置は独立した第1温調器1を有し、これについては前記タイプ2の場合と同様である。

本タイプ5の温調装置を使用するに当たっては、第1温調器の表面Dとマイクロ流体デバイスの表面Gを接触するように積層配置する(構造iv)。即ち、第1温調器−流路B−流路Aの順に配列させる。

温調装置及び温調方法に関して、上記以外はタイプ2の場合と同様である。

【0037】

[温調方法]

本発明の温調方法は、前記タイプ1〜タイプ5の温調装置及びマイクロ流体デバイスを用いた、流路Aの長さ方向に温度勾配を設ける温度調節方法である。本温調方法は、

(1)第1温調器、流路B、及び流路Aが前記した所定の順になるように、且つ、流路Aと流路Bが平面視で重なるように、第1温調器、第2温調器、及びマイクロ流体デバイスを積層配置する。

(2)第1温調器の表面Dを均一な温度に調節する。

(3)流路Bに、第1温調器の調節温度とは異なる温度の温調用流体を、該流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させる、ことを特徴とする方法である。上記(1)〜(3)の順序を変えても良い。

【0038】

上記(1)に於いて、第1温調器、第2温調器、マイクロ流体デバイスの三者が独立している場合(タイプ1及びタイプ2)、第1温調器と第2温調器が一体化されている場合(タイプ3)、第2温調器とマイクロ流体デバイスが一体化されている場合(タイプ4及びタイプ5)があり得る。それぞれのタイプの温調装置において説明した向きと順に積層配置する。

上記(2)の工程に於いて、第1温調器の表面Dの温度は室温以上でも室温以下でも良い。用途に応じて選択できる。第1温調器の設定温度より周囲温度が低い場合には、冷却は放熱による冷却であって良い。また、第1温調器の設定温度より周囲温度が高い場合には、加熱は吸熱(装置的には、前記放熱の場合と同様であるが、熱の流れは放熱の逆になる)による加熱であって良い。

第1温調器の温度と、流路Bに流す温調用流体の導入温度は、どちらを高くしても良い。用途目的により任意に選択できるが、流路Aの最低温部の温度が室温以上の場合には、第1温調器の温度を温調用流体の導入温度より高くすることが、制御が容易であり好ましい。

上記(3)の工程に於いて、温調用流体の流速を過剰に速くすると、温調用流体は殆ど温度変化せずに流出し、その結果、流路Aの流れ方向に温度勾配が形成されない。逆に、温調用流体の流速を過剰に遅くすると、温調用流体は流入口から流入してすぐに出口流体温度に達してしまい、その結果、やはり流路Aの流れ方向に温度勾配が形成されない。好適な流速は、本温度調節装置の寸法・形状や各温度に依存するが、実際に温調用流体を流す実験により最適値を求めることが出来る。

形成する温度勾配は用途目的に応じて設定できるが、流体Bの流入温度と流出温度の差が、好ましくは20℃上、更に好ましくは30℃以上、最も好ましくは40℃以上である。該温度差の上限は、第1温調器の表面Dの温度と流体Bの流入温度の差(ΔT0とする)であるが、好ましくは(ΔT0−1)℃以下、更に好ましくは(ΔT0−3)℃以下、最も好ましくは(ΔT0−5)℃以下である。この場合に良好な温度勾配が形成される。流入温度と流出温度の差や、第1温調器の表面Dの温度と流体Bの流入温度の差は、温調流体の流速により制御できる。

【0039】

本発明の温度調節方法に於いては、流路Aの流れ方向に温度勾配を形成すると同時に、流路Aの厚み方向、即ち、流路B側の流路壁から、その対向壁方向に温度勾配(温度差)を形成することが出来る。このような2つの温度勾配を設ける場合には、タイプ2又はタイプ5の温調装置を使用することが好ましい。

このような2つの温度勾配は、例えば次のようにして設定することが出来る。タイプ2又はタイプ5の温調装置を使用する場合について述べる。

(1)流路Aの流出口の第1温調器側の希望温度よりやや高い温度に、第1温調器の表面D温度を調節する。

(2)流路Aの流入口の流路B側の希望温度よりやや低い温度に、流路Bに導入する温調用流体温度を調節する。

(3)流路Aの流路方向の希望温度勾配に成るよう、温調用流体の流速を調節する。

この場合も、表面D温度、流路Bに導入する温調用流体温度、及び温調用流体の流速の好適な値は、本温度調節装置の寸法・形状や各温度に依存するが、実際に温調用流体を流す実験により最適値を求めることが出来る。

温調用流体は任意であり、例えば、水及び水溶液、多環芳香族系有機化合物(置換体を含む)やシリコンオイルなどの高沸点液体、エチレングリコールやアルコールなどの低凝固点液体等であり得る。

本発明の温調方法においては、流路Aには、流路Bの温調流体と並流となる向きに流体を流すことが好ましい。これにより、より効果的に温度勾配を形成できる。流路Aが精留管である場合には、液体流通部の液体の流れ方向を温調流体と並流にする。

【実施例】

【0040】

以下、実施例を用いて本発明を更に詳しく説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

【0041】

本実施例で使用する紫外線硬化樹脂組成物の調製方法、および、紫外線照射方法を以下に示す。なお、以下の実施例において、「部」及び「%」は、特に断りがない限り「質量部」及び「質量%」を表わす。

【0042】

[紫外線硬化性の組成物X1の調製]

活性エネルギー線重合性化合物としてトリス(アクリロイロキシエチル)イソシアヌレート(M315、東亞合成化学)を50部、 ビス(アクリロイロキシエチル)ヒドロキシルエチルイソシアヌレートM215、東亞合成化学)を40部、ヘキサンジオールジアクリレート(HDDA、第一工業製薬)を10部、重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(イルガキュア184、チバスペシャルティケミカルズ社)を2部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(α-MSD、和光化学)0.1部を均一に混合して紫外線硬化性組成物X1を調製した。

【0043】

[紫外線硬化性の組成物X2の調製]

数平均分子量薬2000のウレタンアクリレートオリゴマー(V4263、大日本インキ化学工業)を80部、 前記HDDAを20部,前記イルガキュア184を2部、前記αMSDを0.1部を均一に混合して紫外線硬化性の組成物X2を調製した。

【0044】

[紫外線の照射]

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニットを用い、365nmにおける紫外線強度が50mW/cm2の紫外線を、残留酸素濃度1〜3%の窒素雰囲気中で照射した。

【0045】

(実施例1)

タイプ1の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。図3に本実施例で作製する温調装置とマイクロ流体デバイスの分解見取り図を示した。

【0046】

〔第1温調器の作製〕

幅30mm、長さ100mm、厚さ10mmのアルミニウム製鋳込みヒーター型の温調ブロックを作製し、第1温調器とした。その表面Dは平面とした。

【0047】

〔第2温調器の作製〕

幅30mm、長さ75mm、厚さ1mmのアクリル樹脂製の基板4にスピンコーターを用いて組成物X2を塗工し、該塗膜にフォトマスクを通して、流路Bとなす部分以外の範囲に紫外線を60秒照射し、照射部が流動性を喪失し粘着性が残存する程度に半硬化した樹脂層5を形成した。該半硬化の樹脂層をn-ヘキサンで洗浄して、非照射部の未硬化の組成物X2を除去し、流路Bとなる溝を形成した。

【0048】

一方、厚さ60μmの二軸延伸ポリプロピレンシート(OPPシート)(二村化学社製)を一時的な支持体(図示略)として、その上に組成物X2をスピンコートし、紫外線を60秒間照射して照射部を半硬化させ、樹脂層6を形成した。該樹脂層6を前記樹脂層5の上に積層して密着させ、紫外線を120秒照射して、全樹脂層を完全に硬化させ、前記一時的な支持体を剥離除去して。第2温調器前駆体を得た。

該第2温調機前駆体の流路Bの両端部分においてドリルで基板4に穴を開け、流入口7と流出口8を形成した。また、下記マイクロ流体デバイスの原液導入口19に相対する位置をレーザー切断機にて半円状に切り抜いて切欠き25を形成し、フィッティング装着のためのスペースを形成した。以上のようにして、第2温調器2を得た。該第2温調機2の樹脂層6側の表面を表面Eとした。本第2温調器の樹脂層5、樹脂層6厚みはどちらも約100μmであり、流路Bの幅は約1.5mm、長さは約250mmであった。

【0049】

〔マイクロ流体デバイスの作製〕

幅30mm、長さ100mm、厚さ1mmのアクリル樹脂製の基板11にスピンコーターを用いて組成物X1を塗工し、フォトマスクを通した紫外線露光と未硬化樹脂の洗浄除去により、流路Aの蒸気流通部16となる溝を有する樹脂層12を形成した。

別途、ポリ四フッ化エチレン製多孔質膜(平均孔径0.2μm、厚さ60μm、アドバンテック社)に樹脂X1を含浸させてパターン露光し、未硬化部を洗浄除去することにより、流路Aの蒸気流通部と液体流通部を隔てる多孔質隔膜17となす部分以外の多孔質部が組成物X1の半硬化物で目止めされた多孔質隔膜層13を作製し、これを、流路Aの蒸気流通部16と位置を合わせて前記樹脂層12に積層して密着させた。

一方、前記OPPシートを一時的な支持体(図示略)として、組成物X1をスピンコートし、紫外線を60秒間照射して塗膜を半硬化させ、樹脂層15を形成した。

更にこの上に組成物X1をスピンコートし、フォトマスクを通した紫外線露光と未硬化樹脂の洗浄除去により、流路Aの液体流通部18となる溝を有する樹脂層14を形成した。次いで、該樹脂層14を多孔質隔膜層13に、流路Aの液体流通部18の位置を合わせて積層して密着させ、紫外線を120秒照射して、全樹脂層を完全に硬化させ、前記一時的な支持体を剥離除去して。マイクロ流体デバイス前駆体を得た。該マイクロ流体デバイス前駆体の流路Aの両端部分と中間部の樹脂層15にドリルで穴を開け、流路Aの原液導入口19、蒸気流出口20、及び液体流出口21を形成し、マイクロ流体デバイスを得た。該マイクロ流体デバイスの樹脂層15側の表面を表面Cとした。

本マイクロ流体デバイスの樹脂層12、14、及び15の厚みは約100μmであり、多孔質隔膜層13の厚みは約60μmであった。また、流路Aの蒸気流通部16及び流路Aの液体流通部18の幅は1mm、これらを隔てる多孔質隔膜部17の幅は2mmであった。流路Aの長さは約230mmであった。

【0050】

〔温度調節方法〕

得られた第1温調器1、マイクロ流体デバイス3、及び第2温調器2を、図1及び図3に示したように、表面Dに表面Cの裏面が接し、表面Cに表面Eが接する向きに積層配置し、クランプ(図示略)で互いを密着させた。

【0051】

また、第2温調器2の流入口7にシリンジポンプ(図示略)を接続し、流出口8に接続したチューブ(図示略)は試験管に投入した。チューブ(図示略)はいずれもポリ四フッ化エチレン製チューブを使用した。

第1温調器を温度85℃に調節し、15℃の水を温調流体として、これを流入口7から流路Bに導入した。導入した水の流速を100、340、560、780μl/分(mm3/分)と変えた時の、第2温調器の表面Eの裏面の、流路Bに相対する部分の表面温度は図5のように変化した。表面温度測定は、キーエンス社の非接触表面温度計FT−50型を使用した。

マイクロ流体デバイスの任意の深さ位置の温度は、第1温調器の温度と上記表面温度から、周知の式(例えば、前記特許文献2や「化学機械の理論と設計」亀井三郎編、産業図書、1969年)により計算することが出来る。

マイクロ流体デバイスの原液導入口19にシリンジポンプ(図示略)を接続し、蒸気流出口20に、コールドトラップ(図示略)を経て真空ポンプ(図示略)に接続した。液体流出口21に接続したチューブ(図示略)は試験管に投入した。チューブ(図示略)はいずれもポリ四フッ化エチレン製チューブを使用した。真空ポンプの圧力を所定圧力に調節し、原液導入口19から、混合溶液を導入すると、高沸点成分濃縮液は液体流通部18を液体流出口21方向に流れ、液体流出口21から流出した。一方、該液体流通部18から多孔質隔膜部17を通して気化した蒸気は、蒸気流出口20方向へ流れ、前記コールドトラップに低沸点成分濃縮液として凝縮した。また、蒸気流通部16中の蒸気の一部は多孔質隔膜部17を通して凝縮し、液体流通部18を蒸気流出口20付近から液体導入口19方向へと流れた。

【0052】

(実施例2)

タイプ2の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。

〔第1温調器の作製〕

実施例1と同様にして、実施例1と全く同じ第1温調器を作製した。

〔第2温調器の作製〕

長さを100mmとしたこと、流入口7と流出口8を基板4の代わりに樹脂層6に形成したこと、及び、半円状の切り抜きを設けなかったこと以外は、実施例1と同様の第2温調器を作製した。表面Eはやはり樹脂層6側表面である。

〔マイクロ流体デバイスの作製〕

長さを75mmとしたこと、及び、原液導入口19、蒸気流出口20、及び液体流出口21を樹脂層15の代わりに基板11に形成したこと以外は、実施例1と同様のマイクロ流体デバイスを作製した。表面Cはやはり樹脂層15側表面とした。

〔温度調節方法〕

得られた第1温調器1、第2温調器2、及びマイクロ流体デバイス3を図2に示したように、表面Dに表面Eの裏面が接し、表面Eに表面Cが接する向きに積層配置し、クランプ(図示略)で互いを密着させた。

【0053】

マイクロ流体デバイス及び第2温調器2に実施例1と同様に配管し、実施例1と同様にして温度調節して、流路Aの流れ方向と厚み方向に温度勾配を形成し、精留を行った。

【0054】

(実施例3)

タイプ3の温調装置の例を示す。

第2温調器の作製に当たり、基板4の代わりに第1温調器1を用いたこと以外は実施例2と同様にして、第1温調器1と第2温調器2が一体化した温度調節装置を作成した。

【0055】

(実施例4)

タイプ4の温調装置とマイクロ流体デバイスと、これらを使用した温調方法の例を示す。図4に本タイプ4の温調装置とマイクロ流体デバイスの分解見取り図を示した。

実施例1に於ける第2温調器2に相当する部分の作製に当たり、基板4の代わりに実施例1に於けるマイクロ流体デバイス3を用い、この樹脂層15の上に樹脂層5を形成し、その上に樹脂層6を形成したこと、流入口7,流出口8、原液導入口19、蒸気流出口20、液体流出口21を樹脂層6側から形成したこと、及び切欠き25を設けなかったこと、以外は実施例1と同様にして、第2温調器が組み込まれたマイクロ流体デバイスを作成した。このマイクロ流体デバイスの基材11側の表面を表面Fとした。

【0056】

(実施例5)

タイプ5の温調装置とマイクロ流体デバイスの例を示す。

実施例2に於けるマイクロ流体デバイス3に相当する部分の作製に当たり、基板11の代わりに実施例2に於ける第2温調器2を用い、この樹脂層6の上に樹脂層12〜樹脂層15を形成したこと、及び、流入口7,流出口8、原液導入口19、蒸気流出口20、液体流出口21を樹脂層15側から形成したこと、以外は実施例2と同様にして、第2温調器2が組み込まれたマイクロ流体デバイスを作成した。

【図面の簡単な説明】

【0057】

【図1】本発明になるタイプ1の温度調節装置の模式図である。

【図2】本発明になるタイプ2の温度調節装置の模式図である。

【図3】本発明の実施例1で作製する温度調節装置とマイクロ流体デバイスの分解模式図である。

【図4】本発明の実施例4で作製する、マイクロ流体デバイスと一体化された温度調節装置の分解模式図である。

【図5】本発明の実施例1で作製した温度調節装置を用いて温度調節したときの温度勾配の形成の様子を示すグラフである。

【符号の説明】

【0058】

A 流路A

B 流路B

C 表面C

D 表面D

E 表面E

F 表面F

1 第1温調器

2 第2温調器

3 マイクロ流体デバイス

4、11、15 基材

5.6、12、14、15 樹脂層

7 流路Bの流入口

8 流路Bの流出口

13 多孔質隔膜層

16 流路Aの蒸気流通部

17 流路Aの多孔質隔膜部

18 流路Aの液体流通部

19 流路Aの原液導入口

20 流路Aの蒸気流出口

21 流路Aの液体流出口

25 切欠き

【特許請求の範囲】

【請求項1】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)前記マイクロ流体デバイスの表面Cと相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、

(3)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Cの裏面が接触し且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、

又は、

前記第1温度調節器の表面Dと前記第2温度調節器の表面Eの裏面が接触し、且つ前記第2温度調節器の表面Eと前記マイクロ流体デバイスの表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、

を有することを特徴とするマイクロ流体デバイス用温度調節装置。

【請求項2】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

前記マイクロ流体デバイスの表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを有し、

更に、該温度調節流路Bを加熱又は冷却するための加熱又は冷却機構であり、該機構全体を略均一な温度に保持可能な加熱又は冷却機構を有することを特徴とするマイクロ流体デバイス用温度調節装置。

【請求項3】

前記温度調節用流路Bが、温度調節用流体を導入する温度調節用流体導入口及び前記温度調節用流体の流入温度調節部を有する請求項1又は2記載のマイクロ流体デバイス用温度調節装置。

【請求項4】

前記温度調節流路Bが、上流側から下流側へと、長さ方向に断面積が増加する請求項1、2又は3記載のマイクロ流体デバイス用温度調節装置。

【請求項5】

(1)空洞状の流路Aと、

(2)該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dと、該表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状の前記流路A側の表面F、及び/又は、該表面Dに相補的な凹凸形状の前記温度調節流路B側の表面G

を備えたマイクロ流体デバイスであって、

(4)前記流路Aと前記温度調節流路Bとは空間的に略平行な位置に設けられ、且つ、表面F、表面Gの少なくとも一方に略平行な位置に設けられ、

(5)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Fとが接触して、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとがこの順に配列された構造iii、又は、前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Gとが接触して、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとがこの順に配列された構造iv、

を有することを特徴とするマイクロ流体デバイス。

【請求項6】

前記マイクロ流体デバイスが、前記温度調節用流体を前記温度調節流路Bに導入する温度調節用流体導入口及び前記温度調節用流体の流入温度調節部を有する請求項5記載のマイクロ流体デバイス。

【請求項7】

前記温度調節流路Bが、上流側から下流側へと、長さ方向に断面積が増加する請求項5又は6記載のマイクロ流体デバイス。

【請求項8】

前記流路Aが、

前記温度調節流路B側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は

前記温度調節流路Bと逆側に設けられた蒸気流路と、前記温度調節流路B側に設けられた液体流路とで構成され、

前記蒸気流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路である請求項5、6又は7記載のマイクロ流体デバイス。

【請求項9】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節方法であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)マイクロ流体デバイスと接する前記表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを用い、

(3)前記第1温度調節器の前記表面Dが、前記マイクロ流体デバイスの前記表面Cとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの前記表面Cと前記第2温度調節器の前記表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記マイクロ流体デバイスと、前記第2温度調節器とをこの順に積層し、

又は、

前記第1温度調節器の表面Dが、前記第2温度調節器の表面Eとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記第2温度調節器と、前記マイクロ流体デバイスとをこの順に積層し、

(4)前記第1温度調節器を均一な温度に調節し、

前記第2温度調節器の前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法。

【請求項10】

前記マイクロ流体デバイスの流路Aが、

前記第2温度調節部側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は

前記第2温度調節部側の逆側に設けられた蒸気流路と、前記第2温度調節部側に設けられた液体流路とで構成され、

前記上記流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路であり、

前記マイクロ精留用流路の長さ方向に温度勾配を設け、且つ、前記マイクロ精留用流路全体にわたって前記蒸気流路の温度を相対する位置の液体流路の温度より高く保つ請求項9記載のマイクロ流体デバイスの温度調節方法。

【請求項11】

(1)空洞状の流路Aと、

(2)前記流路Aと空間的に略平行な位置に設けられ、且つ該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状のA側の表面F及び/又は温度調節流路B側の表面Gを備えたマイクロ流体デバイスの、

該流路Aの長さ方向に温度勾配を設けるための温度調節方法であって、

(3)前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Fを接触させて、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとをこの順に配列させ、

又は、

前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Gを接触させて、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとをこの順に配列させ、

(4)前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度の差が生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法。

【請求項12】

前記マイクロ流体デバイスの流路Aが、

前記温度調節流路B側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は、

前記温度調節流路Bの逆側に設けられた蒸気流路と、前記温度調節流路B側に設けられた液体流路とで構成され、

前記上記流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路であり、

前記マイクロ精留用流路の長さ方向に温度勾配を設け、且つ、前記マイクロ精留用流路全体にわたって前記蒸気流路の温度を相対する位置の液体流路の温度より高く保つ請求項11記載のマイクロ流体デバイスの温度調節方法。

【請求項1】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)前記マイクロ流体デバイスの表面Cと相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを有し、

(3)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Cの裏面が接触し且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eが接触した状態で、前記第1温度調節器と前記第2温度調節器とでマイクロ流体デバイスを挟持する構造i、

又は、

前記第1温度調節器の表面Dと前記第2温度調節器の表面Eの裏面が接触し、且つ前記第2温度調節器の表面Eと前記マイクロ流体デバイスの表面Cが接触した状態で、前記第1温度調節器と前記第2温度調節器と前記マイクロ流体デバイスがこの順に積層されている構造ii、

を有することを特徴とするマイクロ流体デバイス用温度調節装置。

【請求項2】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節装置であって、

前記マイクロ流体デバイスの表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを有し、

更に、該温度調節流路Bを加熱又は冷却するための加熱又は冷却機構であり、該機構全体を略均一な温度に保持可能な加熱又は冷却機構を有することを特徴とするマイクロ流体デバイス用温度調節装置。

【請求項3】

前記温度調節用流路Bが、温度調節用流体を導入する温度調節用流体導入口及び前記温度調節用流体の流入温度調節部を有する請求項1又は2記載のマイクロ流体デバイス用温度調節装置。

【請求項4】

前記温度調節流路Bが、上流側から下流側へと、長さ方向に断面積が増加する請求項1、2又は3記載のマイクロ流体デバイス用温度調節装置。

【請求項5】

(1)空洞状の流路Aと、

(2)該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dと、該表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状の前記流路A側の表面F、及び/又は、該表面Dに相補的な凹凸形状の前記温度調節流路B側の表面G

を備えたマイクロ流体デバイスであって、

(4)前記流路Aと前記温度調節流路Bとは空間的に略平行な位置に設けられ、且つ、表面F、表面Gの少なくとも一方に略平行な位置に設けられ、

(5)前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Fとが接触して、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとがこの順に配列された構造iii、又は、前記第1温度調節器の表面Dと前記マイクロ流体デバイスの表面Gとが接触して、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとがこの順に配列された構造iv、

を有することを特徴とするマイクロ流体デバイス。

【請求項6】

前記マイクロ流体デバイスが、前記温度調節用流体を前記温度調節流路Bに導入する温度調節用流体導入口及び前記温度調節用流体の流入温度調節部を有する請求項5記載のマイクロ流体デバイス。

【請求項7】

前記温度調節流路Bが、上流側から下流側へと、長さ方向に断面積が増加する請求項5又は6記載のマイクロ流体デバイス。

【請求項8】

前記流路Aが、

前記温度調節流路B側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は

前記温度調節流路Bと逆側に設けられた蒸気流路と、前記温度調節流路B側に設けられた液体流路とで構成され、

前記蒸気流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路である請求項5、6又は7記載のマイクロ流体デバイス。

【請求項9】

マイクロ流体デバイスの内部に設けられ、且つ該マイクロ流体デバイスの一つの表面Cに対して略平行な位置に設けられた空洞状の流路Aに対し、該流路Aの長さ方向に温度勾配を設ける温度調節方法であって、

(1)表面Dを備え、該表面Dを略均一な温度に保持可能な加熱又は冷却機構を備えた第1温度調節器と、

(2)マイクロ流体デバイスと接する前記表面Cに相補的な凹凸形状の表面Eと、該表面Eと略平行な位置に、温度調節用流体を流す温度調節流路Bとを備えた第2温度調節器とを用い、

(3)前記第1温度調節器の前記表面Dが、前記マイクロ流体デバイスの前記表面Cとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの前記表面Cと前記第2温度調節器の前記表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記マイクロ流体デバイスと、前記第2温度調節器とをこの順に積層し、

又は、

前記第1温度調節器の表面Dが、前記第2温度調節器の表面Eとは反対側の表面に接触し、且つ前記マイクロ流体デバイスの表面Cと前記第2温度調節器の表面Eとが接触し、前記マイクロ流体デバイス中の流路Aと前記第2温度調節器中の温度調節流路Bとが空間的に略平行な位置になるように、前記第1温度調節器と、前記第2温度調節器と、前記マイクロ流体デバイスとをこの順に積層し、

(4)前記第1温度調節器を均一な温度に調節し、

前記第2温度調節器の前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度に差を生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法。

【請求項10】

前記マイクロ流体デバイスの流路Aが、

前記第2温度調節部側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は

前記第2温度調節部側の逆側に設けられた蒸気流路と、前記第2温度調節部側に設けられた液体流路とで構成され、

前記上記流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路であり、

前記マイクロ精留用流路の長さ方向に温度勾配を設け、且つ、前記マイクロ精留用流路全体にわたって前記蒸気流路の温度を相対する位置の液体流路の温度より高く保つ請求項9記載のマイクロ流体デバイスの温度調節方法。

【請求項11】

(1)空洞状の流路Aと、

(2)前記流路Aと空間的に略平行な位置に設けられ、且つ該流路Aの長さ方向に温度勾配を設けるための温度調節用流体を流す温度調節流路Bとを内部に備え、更に、

(3)表面Dを略均一な温度に保持可能な加熱又は冷却機構とを備えた第1温度調節器の、該表面Dに相補的な凹凸形状のA側の表面F及び/又は温度調節流路B側の表面Gを備えたマイクロ流体デバイスの、

該流路Aの長さ方向に温度勾配を設けるための温度調節方法であって、

(3)前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Fを接触させて、前記第1温度調節器と、前記流路Aと、前記温度調節流路Bとをこの順に配列させ、

又は、

前記第1温度調節器の表面Dに、前記マイクロ流体デバイスの表面Gを接触させて、前記第1温度調節器と、前記温度調節流路Bと、前記流路Aとをこの順に配列させ、

(4)前記温度調節流路Bに、前記第1温度調節器の調節温度とは異なる温度の温度調節用流体を、該温度調節流路Bの入口流体温度と出口流体温度の差が生じる流速で流通させること

を特徴とするマイクロ流体デバイスの温度調節方法。

【請求項12】

前記マイクロ流体デバイスの流路Aが、

前記温度調節流路B側に設けられた蒸気流路と、その逆側に設けられた液体流路とで構成され、又は、

前記温度調節流路Bの逆側に設けられた蒸気流路と、前記温度調節流路B側に設けられた液体流路とで構成され、

前記上記流路と前記液体流路とは直接又は多孔質隔膜を介して接触しているマイクロ精留用流路であり、

前記マイクロ精留用流路の長さ方向に温度勾配を設け、且つ、前記マイクロ精留用流路全体にわたって前記蒸気流路の温度を相対する位置の液体流路の温度より高く保つ請求項11記載のマイクロ流体デバイスの温度調節方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−202950(P2008−202950A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−36155(P2007−36155)

【出願日】平成19年2月16日(2007.2.16)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]