測定体

【課題】熱処理装置で調理等されるパック食材等の温度について、食材を損傷することなく食材の品温を確認し、又は熱処理装置を制御することが可能な測定体を提供すること。

【解決手段】真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置において、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする測定体10であって、温度センサ12と、前記温度センサ12の検出部12Aが差し込まれる熱伝導部材14とを備え、前記熱伝導部材14は、前記検出部12Aにおける熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする。

【解決手段】真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置において、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする測定体10であって、温度センサ12と、前記温度センサ12の検出部12Aが差し込まれる熱伝導部材14とを備え、前記熱伝導部材14は、前記検出部12Aにおける熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、気密に包装されたパック食材を加熱等の熱処理をする熱処理装置の温度測定に用いる測定体に関する。

【背景技術】

【0002】

近年、例えば、食材や調理された食品を大量に保存する場合、食材や調理された食品を真空包装袋に入れて真空包装して保存することが広く行われている。

このように真空包装された食材(以下、パック食材という)等の保存に際しては、調理された食材を真空包装後に加熱して殺菌する場合があり、このようにパック食材等を加熱、殺菌する熱処理装置として、例えば、特許文献1に示すような加熱装置や、加熱、冷却することにより殺菌をするための、特許文献2に示すような加熱冷却装置に関する技術が開示されている。

【0003】

このような、熱処理装置において食材の調理等をおこなう場合には、加熱、冷却される際の食材の芯温等の品温や、この芯温等の品温が設定温度に到達するまでの時間及び設定温度に到達してからの保持時間等をHACCP(Hazard Analysis Critical Contorol System)等で定められた条件に適合させるとともに適合して調理されたことを確認する必要がある。

【特許文献1】特開2003−319767号公報

【特許文献2】特許第3546082号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のように調理において、食材の品温を測定するためには、食材に品温センサを差し込んで測定する必要があり、衛生的観点から温度センサを差し込んだ部分については処分をせざるを得ない。

特に、真空包装されたパック食材等においては、品温センサを差し込んだ場合、真空が保持されないために風味、食感等が変質してしまいそのパック食材そのものを廃棄せざるを得ず、コスト的なムダが大きいうえ、廃棄物削減の観点からも改善されるべき問題である。

【0005】

本発明は、このような事情を考慮してなされたもので、熱処理装置で調理等されるパック食材等の温度について、食材を損傷することなく食材の品温を確認し、又は熱処理装置を制御することが可能な測定体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1記載の発明は、真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置に用いる測定体であって、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする。

【0007】

この発明に係る測定体によれば、パック食材の品温と代用可能な代用温度を検出することができるので、パック食材に品温センサを差し込むことなくパック食材の品温、例えば、芯温等に相当する温度を検出することができる。

この明細書において、代用可能とは、必ずしも代用温度が品温とまったく同一であることを意味するものではなく、遅れ時間があっても食品衛生、調理作業のうえで許容される範囲のものを包含することを意味している。

【0008】

請求項2記載の発明は、請求項1に記載の測定体であって、温度センサと、前記温度センサの検出部が差し込まれる熱伝導部材とを備え、前記熱伝導部材は、前記検出部における熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする。

【0009】

この発明に係る測定体によれば、温度センサが差し込まれる熱伝導部材の温度センサの検出部における熱伝導の時定数がパック食材と同等であるので、パック食材と同等の加熱又は冷却の条件下で測定体とパック食材の表面温度を同等に維持することにより、検出部においてパック食材の品温と同等の温度を検出することができる。

この明細書において、熱伝導の時定数とは、物体内部の温度が表面温度と同じ温度に到達するまでの時間を指している。

【0010】

請求項3記載の発明は、請求項2に記載の測定体であって、前記熱伝導部材は、前記加熱冷却されるパック食材と同等の熱伝導率の材料により形成されていることを特徴とする。

【0011】

この発明に係る測定体によれば、熱伝導部材がパック食材と同等の熱伝導率の材料により形成されているので、熱伝導部材にパック食材と同等の代表寸法を設定することによりパック食材と同等の時定数が容易に構成される。

【0012】

請求項4記載の発明は、請求項3に記載の測定体であって、前記熱伝導部材は、前記パック食材と略同形状に形成されていることを特徴とする。

【0013】

この発明に係る測定体によれば、熱伝導部材がパック食材と略同形状に形成されているので、表面から検出部までの寸法と表面積がパック食材と略同等とされ、パック食材と同等の時定数が容易に構成される。

また、熱処理装置に配置する場合に、パック食材と同じに配置することが容易に可能である。

【0014】

請求項5記載の発明は、請求項3又は4に記載の測定体であって、前記材料が、シリコン樹脂であることを特徴とする。

【0015】

この発明に係る測定体によれば、熱伝導部材がシリコン樹脂により形成されているので食材と略同等の熱伝導率とされ、パック食材と代用可能な測定体を構成しやすい。

また、シリコン樹脂は、化学的に安定しているので繰り返し加熱、冷却されても腐食、変質が起こりにくく、初期の熱伝導特性が長期間にわたって維持される。

また、調理に際して、パック食材とともに温水、冷水等に触れても溶出がしにくく、食品衛生上の安全性を確保しやすい。

【発明の効果】

【0016】

この発明に係る測定体によれば、パック食材の品温と代用可能な代用温度を検出することができるので、食材をムダにすることなくパック食材の品温に相当する温度を検出することができる。

【発明を実施するための最良の形態】

【0017】

以下、図1から図6を参照し、この発明の第1の実施形態について説明する。

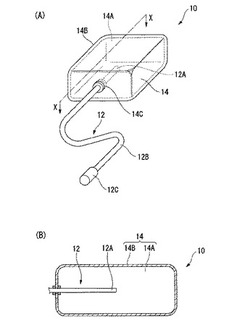

図1は、この発明に係る測定体を示す図であり、符号10は測定体を、符号12は温度センサを、符号14は熱伝導部材を示している。

【0018】

この測定体10は、この測定体10を用いて、芯温(品温)を代用測定する対象である真空パックされた食材(以下、パック食材という)Wと略同等の大きさに形成されている。

また、図2から図4は、パック食材Wを加熱、冷却する加熱冷却装置(熱処理装置)の一例を示した概略図である。

【0019】

測定体10は、図1に示すように、温度センサ12と、熱伝導部材14とを備え、温度センサ12は、その検出部12Aが代用測定しようとするパック食材Wの芯温を測定する際に、品温センサの検出部を差し込む位置に配置されている。

温度センサ12は、例えば、温度を実際に計測する熱電対により形成される検出部12Aと、検出部12Aで検出された電気信号(例えば、電圧)を導くためのケーブル12Bと、電気信号を温度調整装置等の制御装置、又は人が温度を視認できるように表示可能な温度測定部を備えた温度計測装置と電気的に接続するための接続部(例えば、コネクタ、接点)12Cとを備えている。

【0020】

熱伝導部材14は、例えば、パック食材Wと略同形状に形成され、パック食材Wの内容物と同等に熱伝導率が調製されたシリコン樹脂からなる熱伝導部材本体14Aと、熱伝導部材本体14Aを収納するためのパック食材Wと同等の包装袋14Bとを備え、熱伝導部材本体14Aは包装袋14Bに収納され真空包装されている。

また、温度センサ12の検出部12Aが、パック食材Wにおいて芯温を測定する際に品温センサT1の検出部を差し込む位置に配置されており、ケーブル12Bが包装袋14Bを貫通する部分には、包装袋14Bの内部を気密に保持するためのシール部材14Cが設けられている。

【0021】

熱伝導部材14は、熱伝導の時定数がパック食材Wの時定数と略同等に形成されており、その時定数は、パック食材Wと調理するうえで、食品衛生上、風味、食感等の調理作業上の観点から許容される範囲に構成されている。

また、パック食材を調理する際のパック食材のサイズ等に製造上の許容公差がある場合には、その許容公差の範囲で許容公差に応じて生じる時定数を考慮して調製されている。

また、食品衛生、特に殺菌の目的で使用する場合においては、許容公差の範囲で最大のパック食材のサイズ以上の時定数とすることが好適である。

【0022】

加熱冷却装置1は、図2から図4に示すように、加熱冷却装置本体20と、熱媒体循環回路40と、加熱部51と、冷水供給部60と、制御部70とを備え、加熱冷却装置本体20内に収納されたパック食材Wにノズル30から熱媒体Mを噴射して、パック食材Wが加熱、冷却可能とされている。

この実施の形態において、熱媒体Mは水が温度調整された構成とされ、パック食材Wを加熱する場合には温水Hの状態で、冷却する場合には冷水Cの状態で用いられるようになっている。

【0023】

加熱冷却装置本体20は、筐体21と、ノズル30と、タンク25とを備え、筐体21には側面部に矩形状の開口部22が形成され、この開口部22を介してパック食材Wを積載するための台車24が加熱冷却装置本体20内に出し入れ可能とされ、開口部22には開口扉23が開閉自在に設けられている。

【0024】

また、筐体21の内部には、パック食材Wの芯温に代用する温度を検出するために用いる測定体10がパック食材Wとともに台車24に収納して配置可能とされ、測定体10は、加熱冷却装置1に配置された温度計測装置5に接続され、温度計測装置5は温度測定部6に測定体10が計測した芯温を表示部6Aに表示するとともに温度記録部6Bに記録されるようになっている。

なお、測定体10を用いない場合には、パック食材Wに挿入した品温センサT1を温度計測装置5に接続してパック食材Wの芯温を測定することができるようになっており、測定体10は、パック食材Wの芯温をこの品温センサT1に代用して測定するものである。

【0025】

台車24は、加熱冷却装置本体20内部に収納自在に構成され、パック食材Wが収納自在とされかつ熱媒体Mが流通可能な貫通孔が複数形成された受け皿、いわゆるホテルパンが、上下方向に間隔をあけて複数積載可能とされており、車輪24Aが筐体21内部に設けられた台車用テーブル24Bに載置可能とされている。

【0026】

タンク25は、加熱冷却装置本体20の筐体21の下部に、熱媒体Mが貯留可能に設けられており、ノズル30から噴射された熱媒体Mを受けることができるようになっている。

また、タンク25には、加熱部51が接続されて、タンク25内に貯留された熱媒体M(温水H、冷水C)を加熱して温度調整することができるようになっている。

【0027】

加熱部51は、蒸気供給管51Aと、蒸気供給バルブ51Vと、蒸気供給管51Bとを備え、蒸気供給管51Aは上流側が蒸気供給源に接続され、蒸気供給管51Bは下流側がタンク25内の熱媒体Mに浸漬可能に接続され、タンク25内に設けられた温度センサT2により検出された熱媒体Mの温度に応じて蒸気供給バルブ51Vが開閉され、熱媒体Mの温度が設定値以下となった場合に蒸気供給バルブ51Vが開放されてタンク25内に蒸気が注入されて熱媒体Mが温度調整されるようになっている。

【0028】

ノズル30はノズル分配管32に設けられるとともに加熱冷却装置本体20内に収納された台車24の両側方に配置されて、台車24に積載されたパック食材Wに熱媒体Mを噴射してパック食材Wを加熱、冷却するようになっている。

ノズル分配管32は、図2、図3に示すように、例えば、台車24の両側方に、加熱冷却装置本体20の上方から下方に延在してそれぞれ2組ずつ設けられており、ノズル30はそれぞれのノズル分配管32の長手方向に沿って等間隔に配置されている。

【0029】

熱媒体循環回路40は、温水Hと冷水Cが流通する主循環回路41と、冷水Cのみが流通する冷水循環回路42と、主循環回路41と冷水循環回路42とを選択的に切り替え自在とされた切替回路43とを備えている。

【0030】

主循環回路41は、上流側端部はタンク25の底部に接続されるとともに、循環ポンプ41P、モータバルブ41Vがこの順に配置され、ノズル分配管32に接続され、循環ポンプ41Pとノズル分配管32との間には、温水Hのみがバイパス流通する温水バイパス回路部41Aが形成されている。

【0031】

この温水バイパス回路部41Aの下流側にはノズル30から噴射される熱媒体Mの温度を測定するための温度センサT3が配置され、温度センサT3により検出された信号に基づいて蒸気供給バルブ51Vの開閉を介して温水Hが温度調整可能とされている。

また、循環ポンプ41Pと温水バイパス回路部41Aの間には、排水バルブ49Vを介して排水管路49が接続され熱媒体循環回路40内の熱媒体Mが排出可能とされている。

【0032】

主循環回路41には、給水装置46が接続され、給水装置46は、給水配管46Aと、給水ポンプ46Pと、電磁バルブ46Vとを備え、給水源Aから給水可能とされている。

【0033】

切替回路43は、モータバルブV1と、モータバルブV2と、モータバルブV3とを備えており、モータバルブV1は温水バイパス回路部41Aに、モータバルブV2は温水バイパス回路部41Aの上流端部と冷水循環回路42の上流端部との間に、モータバルブV3は温水バイパス回路部41Aの下流端部と冷水循環回路42の下流端部との間に設けられている。

【0034】

冷水循環回路42は、上流端部がモータバルブV2を介して温水バイパス回路部41Aの上流端部に接続され、冷水タンク62、冷水循環ポンプ42Pが、この順番で配置され、下流端部がモータバルブV3を介して温水バイパス回路部41Aの下流端部に接続されている。

【0035】

冷水タンク62は、冷水Cの水温が大きく上昇しない程度の充分な量の冷水Cが貯留可能とされており、冷却装置64と接続されるとともに、冷水タンク62と冷却装置64と、冷水循環回路42とは冷水供給部60を構成していて、冷水供給部60は、冷水循環回路42を循環してきた冷水Cの水温を調整可能とされている。

【0036】

冷却装置64は、例えば、コンプレッサにより圧縮された冷媒を断熱膨張させることによって冷水Cから熱を奪い取って冷水Cを冷却させる構成とされている。

【0037】

次に、測定体10の作用について説明する。

まず、加熱冷却装置1の温度計測装置5に測定体10を接続する。

加熱冷却装置1の電源をONにする。

加熱工程の条件が満足されると加熱工程が開始される。

このとき、熱媒体循環回路40は、モータバルブV1を開放するとともに、モータバルブV2、モータバルブV3を閉鎖して熱媒体Mが主循環回路41を流通する構成とする。

〔加熱工程〕

(1)循環ポンプ41Pを駆動して、熱媒体循環回路40内に温水Hを循環させて、タンク25内の温水Hを主循環回路41経由でノズル分配管32に送りノズル30からパック食材Wに温水Hを噴射する。

(2)噴射された温水Hにより、台車24に収納されたパック食材W及び測定体10に熱媒体Mが接触して加熱され、パック食材W及び測定体10の表面温度が上昇する。

(3)温度センサ12の検出部12Aの温度は、測定体10の表面温度に時定数に対応する時間だけ遅れて上昇する。

(4)この測定体10からの信号によって検出されるパック食材Wの芯温の代用温度が、加熱冷却装置1において設定された温度に到達したら、図示しないタイマがカウントを開始し指定された時間が経過して、パック食材Wが設定温度で指定時間保持されたら加熱工程を終了する。

この加熱工程における測定体10による検出結果は、表示部6Aに表示して視認し易くするとともに温度記録部6Bに記録される。

【0038】

〔冷却工程〕

冷却行程は、冷水循環回路42を経由した冷水Cが熱媒体循環回路40を循環することにより行われるため、モータバルブV1を閉鎖し、モータバルブV2、モータバルブV3を開放して熱媒体循環回路40が冷水循環回路42を経由する構成とする。

(1)循環ポンプ41P及び循環ポンプ42Pを駆動して、熱媒体循環回路40内に冷水Cを循環させて、タンク25内の冷水Cを冷水循環回路42経由でノズル分配管32に移動しノズル30からパック食材Wに冷水Cを噴射する。

(2)そして、指定された時間及び温度、例えば、90分以内に芯温が3℃以下に到達したことを検出する。測定体10の検出結果が、指定された時間、温度条件を満足しない場合には、警報を発し、満足している場合には、冷却を終了し、又は保冷するとともに測定体10による検出結果を表示部6Aに表示して視認し易くするとともに温度記録部6Bに記録する。

【0039】

〔測定体10の検査〕

測定体10を生産した場合、又は設定した周期(例えば、1回/月)を経過した場合に、測定体10が品温を代用可能であるかどうかを検査する。

この場合、代用させようとするパック食材Wのサイズ、内容物等に関して芯温が上昇し難いものを比較試料として作成し、一緒に加熱、冷却して測定体10と比較試料とを対比し、測定体10により検出される代用温度が設定した規格範囲内であることをもって検査合格とする。

なお、かかる検査において、検査用標準試料を用いることもできる。

【0040】

上記第1の実施形態に係る測定体10によれば、パック食材Wの芯温と代用可能な代用温度を検出することができるので、パック食材Wに品温センサT1を差し込むことなくパック食材Wの芯温に相当する温度を検出することができる。

その結果、芯温を測定したことにより流通させることができずに廃棄する食材のムダを減らし、コストを削減することができる。

【0041】

また、上記第1の実施形態に係る測定体10によれば、温度センサ12が差し込まれる熱伝導部材14の温度センサ12の検出部12Aにおける熱伝導の時定数がパック食材Wと同等とされるので、パック食材Wと同等の代用温度を容易かつ確実に検出することができる。

【0042】

また、上記第1の実施形態に係る測定体10によれば、熱伝導部材14がパック食材Wと略同形状に形成されているので、加熱冷却装置1に台車24に載せて収納する際にパック食材Wと同様に配置することが容易にでき、パック食材Wと同様の条件で加熱、冷却することができ、代用温度に高い信頼性を確保することができる。

【0043】

また、上記第1の実施形態に係る測定体10によれば、熱伝導部材14がシリコン樹脂により形成されているので食材と略同等の熱伝導率とされ、パック食材Wの代用温度が容易に得られる。

また、シリコン樹脂は、繰り返し加熱、冷却されても腐食、変質が起こりにくく、初期の熱伝導特性が長期間にわたって維持され、代用温度に高い信頼性を確保することができる。

また、調理に際して、パック食材とともに温水H、冷水C等に触れても溶出がしにくく、食品衛生上の安全性を確保しやすい。

【0044】

次に、この発明の第2の実施形態について説明する。

図5は、この発明の第2の実施形態に係る測定体10Aを示す図である。

第2の実施形態に係る測定体10Aが第1の実施形態に係る測定体10と異なるのは、熱伝導部材15が熱伝導部材15Aと包装袋15Bとから構成され、熱伝導部材15Aの材料が、例えば、シリコン樹脂に粒状体又は気泡からなる熱伝導率調整用部材18Aが分散配置されている点である。その他は、第1の実施形態と同様であるので、同じ符号を付し、説明を省略する。

【0045】

第2の実施形態に係る測定体10Aによれば、熱伝導率調整用部材18Aを、熱伝導部材本体15Aよりも熱伝導率が高い、例えば金属粉末等により構成することにより、測定体10Aの時定数を小さくし、熱伝導部材本体15Aよりも熱伝導率が小さい、例えば気泡、発泡スチロール粒等により構成することにより測定体10Aの時定数を大きく調製することが可能となる。

【0046】

次に、この発明の第3の実施形態について説明する。

図6は、この発明の第3の実施形態に係る測定体10Bを示す図である。

第3の実施形態に係る測定体10Bが第1の実施形態に係る測定体10と異なるのは、熱伝導部材16が熱伝導部材16Aと包装袋16Bとから構成され、熱伝導部材本体16Aの内部に、例えば、熱伝導部材本体16Aと熱伝導率の異なる構造体(例えば、板状部材等)18Bが配置されている点である。その他は、第1の実施形態と同様であるので、同じ符号を付し、説明を省略する。

【0047】

第3の実施形態に係る測定体10Bによれば、構造体18Bを、熱伝導部材本体15Aよりも熱伝導率が高い、例えば金属板等により構成することにより、測定体10Aの時定数を小さくし、熱伝導部材本体15Aよりも熱伝導率が小さい、例えば空気層、発泡スチロール板等により構成することにより測定体10Aの時定数を大きく調製することが可能となる。

【0048】

次に、この発明の第4の実施形態について説明する。

図7は、この発明の第4の実施形態に係る測定体10Cを示す図である。

測定体10Cは、温度センサ12と、円柱形状の熱伝導部材17とを備えており、温度センサ12の検出部12Aが熱伝導部材17の径方向及び高さ方向の中央に配置されている。また、熱伝導部材17の外周部には、熱伝導率が低く断熱性の大きい円筒状部材18Cが配置されており外周からの熱伝導が抑制され、熱伝導部材本体17Aの熱伝導率、直径、および高さは、熱伝導の時定数がパック食材Wと同等になるように構成されている。

【0049】

第4の実施形態に係る測定体10Cによれば、形状が簡単で端面が平面であるため台車24への収納に際しホテルパンの上面に安定して配置することが容易であり、周囲からの熱伝導がほとんどないため測定体10Cのサイズを小さくすることができる。

【0050】

なお、この発明は、上記第1〜4の実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

例えば、上記実施の形態においては、測定体10を用いて、加熱、冷却が可能な加熱冷却装置1においてパック食材Wの芯温の代用温度を測定する場合について説明したが、測定対象と品温は、パック食材Wの芯温に限定されるものではなく、適用する熱処理装置に関しても、加熱装置、冷却装置、冷凍装置のほか種々の熱処理装置に使用することが可能である。

【0051】

また、上記実施の形態においては、熱伝導部材を包装袋などで包装している場合について説明したが、熱伝導部材への熱伝導に影響がなければ、熱伝導部材を包装しなくてもよい。これにより、熱伝導部材をさまざまな形状に加工することができ、熱伝導部材の真空包装の作業を省くことできる。

【0052】

また、上記実施の形態においては、熱伝導部材がシリコン樹脂を主とした材質により形成されている場合について説明したが、シリコン樹脂以外の材質を用いてもよい。

また、熱伝導率が、パック食材Wの熱伝導率と異なる材質を用いることも可能である。

上記第1〜4の実施形態の構成の一部を用いてもよいし、組み合わせて用いてもよい。

【0053】

なお、上記第1〜第4の実施の形態においては、温度センサ12の検出部12Aが検出した信号がケーブル12Bを経由して、温度計測装置5に導かれる場合について説明したが、温度センサ12は、ケーブル12Bを有さないものであってもよい。例えば、検出部12Aを熱伝導部材14に差し込んで、検出部12Aで検出された温度を温度計測装置等に無線通信する構成としてもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の第1の実施形態に係る測定体を示す図であり、(A)は、測定体の斜視図を、(B)は、(A)のX−X断面における熱伝導部材の縦断面図を示す図である。

【図2】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、内部を正面から見た図である。

【図3】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、図2のY−Y断面の横断面図である。

【図4】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、概略構成を示す図である。

【図5】本発明の第2の実施形態に係る測定体の熱伝導部材を示す縦断面図である。

【図6】本発明の第3の実施形態に係る測定体の熱伝導部材を示す縦断面図である。

【図7】本発明の第4の実施形態に係る測定体を示す図である。

【符号の説明】

【0055】

C 冷水

H 温水

M 熱媒体

W パック食材

1 加熱冷却装置(熱処理装置)

10、10A、10B、10C 測定体

12 温度センサ

12A 検出部

14、15、16、17 熱伝導部材

21 筐体

【技術分野】

【0001】

この発明は、気密に包装されたパック食材を加熱等の熱処理をする熱処理装置の温度測定に用いる測定体に関する。

【背景技術】

【0002】

近年、例えば、食材や調理された食品を大量に保存する場合、食材や調理された食品を真空包装袋に入れて真空包装して保存することが広く行われている。

このように真空包装された食材(以下、パック食材という)等の保存に際しては、調理された食材を真空包装後に加熱して殺菌する場合があり、このようにパック食材等を加熱、殺菌する熱処理装置として、例えば、特許文献1に示すような加熱装置や、加熱、冷却することにより殺菌をするための、特許文献2に示すような加熱冷却装置に関する技術が開示されている。

【0003】

このような、熱処理装置において食材の調理等をおこなう場合には、加熱、冷却される際の食材の芯温等の品温や、この芯温等の品温が設定温度に到達するまでの時間及び設定温度に到達してからの保持時間等をHACCP(Hazard Analysis Critical Contorol System)等で定められた条件に適合させるとともに適合して調理されたことを確認する必要がある。

【特許文献1】特開2003−319767号公報

【特許文献2】特許第3546082号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のように調理において、食材の品温を測定するためには、食材に品温センサを差し込んで測定する必要があり、衛生的観点から温度センサを差し込んだ部分については処分をせざるを得ない。

特に、真空包装されたパック食材等においては、品温センサを差し込んだ場合、真空が保持されないために風味、食感等が変質してしまいそのパック食材そのものを廃棄せざるを得ず、コスト的なムダが大きいうえ、廃棄物削減の観点からも改善されるべき問題である。

【0005】

本発明は、このような事情を考慮してなされたもので、熱処理装置で調理等されるパック食材等の温度について、食材を損傷することなく食材の品温を確認し、又は熱処理装置を制御することが可能な測定体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

請求項1記載の発明は、真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置に用いる測定体であって、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする。

【0007】

この発明に係る測定体によれば、パック食材の品温と代用可能な代用温度を検出することができるので、パック食材に品温センサを差し込むことなくパック食材の品温、例えば、芯温等に相当する温度を検出することができる。

この明細書において、代用可能とは、必ずしも代用温度が品温とまったく同一であることを意味するものではなく、遅れ時間があっても食品衛生、調理作業のうえで許容される範囲のものを包含することを意味している。

【0008】

請求項2記載の発明は、請求項1に記載の測定体であって、温度センサと、前記温度センサの検出部が差し込まれる熱伝導部材とを備え、前記熱伝導部材は、前記検出部における熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする。

【0009】

この発明に係る測定体によれば、温度センサが差し込まれる熱伝導部材の温度センサの検出部における熱伝導の時定数がパック食材と同等であるので、パック食材と同等の加熱又は冷却の条件下で測定体とパック食材の表面温度を同等に維持することにより、検出部においてパック食材の品温と同等の温度を検出することができる。

この明細書において、熱伝導の時定数とは、物体内部の温度が表面温度と同じ温度に到達するまでの時間を指している。

【0010】

請求項3記載の発明は、請求項2に記載の測定体であって、前記熱伝導部材は、前記加熱冷却されるパック食材と同等の熱伝導率の材料により形成されていることを特徴とする。

【0011】

この発明に係る測定体によれば、熱伝導部材がパック食材と同等の熱伝導率の材料により形成されているので、熱伝導部材にパック食材と同等の代表寸法を設定することによりパック食材と同等の時定数が容易に構成される。

【0012】

請求項4記載の発明は、請求項3に記載の測定体であって、前記熱伝導部材は、前記パック食材と略同形状に形成されていることを特徴とする。

【0013】

この発明に係る測定体によれば、熱伝導部材がパック食材と略同形状に形成されているので、表面から検出部までの寸法と表面積がパック食材と略同等とされ、パック食材と同等の時定数が容易に構成される。

また、熱処理装置に配置する場合に、パック食材と同じに配置することが容易に可能である。

【0014】

請求項5記載の発明は、請求項3又は4に記載の測定体であって、前記材料が、シリコン樹脂であることを特徴とする。

【0015】

この発明に係る測定体によれば、熱伝導部材がシリコン樹脂により形成されているので食材と略同等の熱伝導率とされ、パック食材と代用可能な測定体を構成しやすい。

また、シリコン樹脂は、化学的に安定しているので繰り返し加熱、冷却されても腐食、変質が起こりにくく、初期の熱伝導特性が長期間にわたって維持される。

また、調理に際して、パック食材とともに温水、冷水等に触れても溶出がしにくく、食品衛生上の安全性を確保しやすい。

【発明の効果】

【0016】

この発明に係る測定体によれば、パック食材の品温と代用可能な代用温度を検出することができるので、食材をムダにすることなくパック食材の品温に相当する温度を検出することができる。

【発明を実施するための最良の形態】

【0017】

以下、図1から図6を参照し、この発明の第1の実施形態について説明する。

図1は、この発明に係る測定体を示す図であり、符号10は測定体を、符号12は温度センサを、符号14は熱伝導部材を示している。

【0018】

この測定体10は、この測定体10を用いて、芯温(品温)を代用測定する対象である真空パックされた食材(以下、パック食材という)Wと略同等の大きさに形成されている。

また、図2から図4は、パック食材Wを加熱、冷却する加熱冷却装置(熱処理装置)の一例を示した概略図である。

【0019】

測定体10は、図1に示すように、温度センサ12と、熱伝導部材14とを備え、温度センサ12は、その検出部12Aが代用測定しようとするパック食材Wの芯温を測定する際に、品温センサの検出部を差し込む位置に配置されている。

温度センサ12は、例えば、温度を実際に計測する熱電対により形成される検出部12Aと、検出部12Aで検出された電気信号(例えば、電圧)を導くためのケーブル12Bと、電気信号を温度調整装置等の制御装置、又は人が温度を視認できるように表示可能な温度測定部を備えた温度計測装置と電気的に接続するための接続部(例えば、コネクタ、接点)12Cとを備えている。

【0020】

熱伝導部材14は、例えば、パック食材Wと略同形状に形成され、パック食材Wの内容物と同等に熱伝導率が調製されたシリコン樹脂からなる熱伝導部材本体14Aと、熱伝導部材本体14Aを収納するためのパック食材Wと同等の包装袋14Bとを備え、熱伝導部材本体14Aは包装袋14Bに収納され真空包装されている。

また、温度センサ12の検出部12Aが、パック食材Wにおいて芯温を測定する際に品温センサT1の検出部を差し込む位置に配置されており、ケーブル12Bが包装袋14Bを貫通する部分には、包装袋14Bの内部を気密に保持するためのシール部材14Cが設けられている。

【0021】

熱伝導部材14は、熱伝導の時定数がパック食材Wの時定数と略同等に形成されており、その時定数は、パック食材Wと調理するうえで、食品衛生上、風味、食感等の調理作業上の観点から許容される範囲に構成されている。

また、パック食材を調理する際のパック食材のサイズ等に製造上の許容公差がある場合には、その許容公差の範囲で許容公差に応じて生じる時定数を考慮して調製されている。

また、食品衛生、特に殺菌の目的で使用する場合においては、許容公差の範囲で最大のパック食材のサイズ以上の時定数とすることが好適である。

【0022】

加熱冷却装置1は、図2から図4に示すように、加熱冷却装置本体20と、熱媒体循環回路40と、加熱部51と、冷水供給部60と、制御部70とを備え、加熱冷却装置本体20内に収納されたパック食材Wにノズル30から熱媒体Mを噴射して、パック食材Wが加熱、冷却可能とされている。

この実施の形態において、熱媒体Mは水が温度調整された構成とされ、パック食材Wを加熱する場合には温水Hの状態で、冷却する場合には冷水Cの状態で用いられるようになっている。

【0023】

加熱冷却装置本体20は、筐体21と、ノズル30と、タンク25とを備え、筐体21には側面部に矩形状の開口部22が形成され、この開口部22を介してパック食材Wを積載するための台車24が加熱冷却装置本体20内に出し入れ可能とされ、開口部22には開口扉23が開閉自在に設けられている。

【0024】

また、筐体21の内部には、パック食材Wの芯温に代用する温度を検出するために用いる測定体10がパック食材Wとともに台車24に収納して配置可能とされ、測定体10は、加熱冷却装置1に配置された温度計測装置5に接続され、温度計測装置5は温度測定部6に測定体10が計測した芯温を表示部6Aに表示するとともに温度記録部6Bに記録されるようになっている。

なお、測定体10を用いない場合には、パック食材Wに挿入した品温センサT1を温度計測装置5に接続してパック食材Wの芯温を測定することができるようになっており、測定体10は、パック食材Wの芯温をこの品温センサT1に代用して測定するものである。

【0025】

台車24は、加熱冷却装置本体20内部に収納自在に構成され、パック食材Wが収納自在とされかつ熱媒体Mが流通可能な貫通孔が複数形成された受け皿、いわゆるホテルパンが、上下方向に間隔をあけて複数積載可能とされており、車輪24Aが筐体21内部に設けられた台車用テーブル24Bに載置可能とされている。

【0026】

タンク25は、加熱冷却装置本体20の筐体21の下部に、熱媒体Mが貯留可能に設けられており、ノズル30から噴射された熱媒体Mを受けることができるようになっている。

また、タンク25には、加熱部51が接続されて、タンク25内に貯留された熱媒体M(温水H、冷水C)を加熱して温度調整することができるようになっている。

【0027】

加熱部51は、蒸気供給管51Aと、蒸気供給バルブ51Vと、蒸気供給管51Bとを備え、蒸気供給管51Aは上流側が蒸気供給源に接続され、蒸気供給管51Bは下流側がタンク25内の熱媒体Mに浸漬可能に接続され、タンク25内に設けられた温度センサT2により検出された熱媒体Mの温度に応じて蒸気供給バルブ51Vが開閉され、熱媒体Mの温度が設定値以下となった場合に蒸気供給バルブ51Vが開放されてタンク25内に蒸気が注入されて熱媒体Mが温度調整されるようになっている。

【0028】

ノズル30はノズル分配管32に設けられるとともに加熱冷却装置本体20内に収納された台車24の両側方に配置されて、台車24に積載されたパック食材Wに熱媒体Mを噴射してパック食材Wを加熱、冷却するようになっている。

ノズル分配管32は、図2、図3に示すように、例えば、台車24の両側方に、加熱冷却装置本体20の上方から下方に延在してそれぞれ2組ずつ設けられており、ノズル30はそれぞれのノズル分配管32の長手方向に沿って等間隔に配置されている。

【0029】

熱媒体循環回路40は、温水Hと冷水Cが流通する主循環回路41と、冷水Cのみが流通する冷水循環回路42と、主循環回路41と冷水循環回路42とを選択的に切り替え自在とされた切替回路43とを備えている。

【0030】

主循環回路41は、上流側端部はタンク25の底部に接続されるとともに、循環ポンプ41P、モータバルブ41Vがこの順に配置され、ノズル分配管32に接続され、循環ポンプ41Pとノズル分配管32との間には、温水Hのみがバイパス流通する温水バイパス回路部41Aが形成されている。

【0031】

この温水バイパス回路部41Aの下流側にはノズル30から噴射される熱媒体Mの温度を測定するための温度センサT3が配置され、温度センサT3により検出された信号に基づいて蒸気供給バルブ51Vの開閉を介して温水Hが温度調整可能とされている。

また、循環ポンプ41Pと温水バイパス回路部41Aの間には、排水バルブ49Vを介して排水管路49が接続され熱媒体循環回路40内の熱媒体Mが排出可能とされている。

【0032】

主循環回路41には、給水装置46が接続され、給水装置46は、給水配管46Aと、給水ポンプ46Pと、電磁バルブ46Vとを備え、給水源Aから給水可能とされている。

【0033】

切替回路43は、モータバルブV1と、モータバルブV2と、モータバルブV3とを備えており、モータバルブV1は温水バイパス回路部41Aに、モータバルブV2は温水バイパス回路部41Aの上流端部と冷水循環回路42の上流端部との間に、モータバルブV3は温水バイパス回路部41Aの下流端部と冷水循環回路42の下流端部との間に設けられている。

【0034】

冷水循環回路42は、上流端部がモータバルブV2を介して温水バイパス回路部41Aの上流端部に接続され、冷水タンク62、冷水循環ポンプ42Pが、この順番で配置され、下流端部がモータバルブV3を介して温水バイパス回路部41Aの下流端部に接続されている。

【0035】

冷水タンク62は、冷水Cの水温が大きく上昇しない程度の充分な量の冷水Cが貯留可能とされており、冷却装置64と接続されるとともに、冷水タンク62と冷却装置64と、冷水循環回路42とは冷水供給部60を構成していて、冷水供給部60は、冷水循環回路42を循環してきた冷水Cの水温を調整可能とされている。

【0036】

冷却装置64は、例えば、コンプレッサにより圧縮された冷媒を断熱膨張させることによって冷水Cから熱を奪い取って冷水Cを冷却させる構成とされている。

【0037】

次に、測定体10の作用について説明する。

まず、加熱冷却装置1の温度計測装置5に測定体10を接続する。

加熱冷却装置1の電源をONにする。

加熱工程の条件が満足されると加熱工程が開始される。

このとき、熱媒体循環回路40は、モータバルブV1を開放するとともに、モータバルブV2、モータバルブV3を閉鎖して熱媒体Mが主循環回路41を流通する構成とする。

〔加熱工程〕

(1)循環ポンプ41Pを駆動して、熱媒体循環回路40内に温水Hを循環させて、タンク25内の温水Hを主循環回路41経由でノズル分配管32に送りノズル30からパック食材Wに温水Hを噴射する。

(2)噴射された温水Hにより、台車24に収納されたパック食材W及び測定体10に熱媒体Mが接触して加熱され、パック食材W及び測定体10の表面温度が上昇する。

(3)温度センサ12の検出部12Aの温度は、測定体10の表面温度に時定数に対応する時間だけ遅れて上昇する。

(4)この測定体10からの信号によって検出されるパック食材Wの芯温の代用温度が、加熱冷却装置1において設定された温度に到達したら、図示しないタイマがカウントを開始し指定された時間が経過して、パック食材Wが設定温度で指定時間保持されたら加熱工程を終了する。

この加熱工程における測定体10による検出結果は、表示部6Aに表示して視認し易くするとともに温度記録部6Bに記録される。

【0038】

〔冷却工程〕

冷却行程は、冷水循環回路42を経由した冷水Cが熱媒体循環回路40を循環することにより行われるため、モータバルブV1を閉鎖し、モータバルブV2、モータバルブV3を開放して熱媒体循環回路40が冷水循環回路42を経由する構成とする。

(1)循環ポンプ41P及び循環ポンプ42Pを駆動して、熱媒体循環回路40内に冷水Cを循環させて、タンク25内の冷水Cを冷水循環回路42経由でノズル分配管32に移動しノズル30からパック食材Wに冷水Cを噴射する。

(2)そして、指定された時間及び温度、例えば、90分以内に芯温が3℃以下に到達したことを検出する。測定体10の検出結果が、指定された時間、温度条件を満足しない場合には、警報を発し、満足している場合には、冷却を終了し、又は保冷するとともに測定体10による検出結果を表示部6Aに表示して視認し易くするとともに温度記録部6Bに記録する。

【0039】

〔測定体10の検査〕

測定体10を生産した場合、又は設定した周期(例えば、1回/月)を経過した場合に、測定体10が品温を代用可能であるかどうかを検査する。

この場合、代用させようとするパック食材Wのサイズ、内容物等に関して芯温が上昇し難いものを比較試料として作成し、一緒に加熱、冷却して測定体10と比較試料とを対比し、測定体10により検出される代用温度が設定した規格範囲内であることをもって検査合格とする。

なお、かかる検査において、検査用標準試料を用いることもできる。

【0040】

上記第1の実施形態に係る測定体10によれば、パック食材Wの芯温と代用可能な代用温度を検出することができるので、パック食材Wに品温センサT1を差し込むことなくパック食材Wの芯温に相当する温度を検出することができる。

その結果、芯温を測定したことにより流通させることができずに廃棄する食材のムダを減らし、コストを削減することができる。

【0041】

また、上記第1の実施形態に係る測定体10によれば、温度センサ12が差し込まれる熱伝導部材14の温度センサ12の検出部12Aにおける熱伝導の時定数がパック食材Wと同等とされるので、パック食材Wと同等の代用温度を容易かつ確実に検出することができる。

【0042】

また、上記第1の実施形態に係る測定体10によれば、熱伝導部材14がパック食材Wと略同形状に形成されているので、加熱冷却装置1に台車24に載せて収納する際にパック食材Wと同様に配置することが容易にでき、パック食材Wと同様の条件で加熱、冷却することができ、代用温度に高い信頼性を確保することができる。

【0043】

また、上記第1の実施形態に係る測定体10によれば、熱伝導部材14がシリコン樹脂により形成されているので食材と略同等の熱伝導率とされ、パック食材Wの代用温度が容易に得られる。

また、シリコン樹脂は、繰り返し加熱、冷却されても腐食、変質が起こりにくく、初期の熱伝導特性が長期間にわたって維持され、代用温度に高い信頼性を確保することができる。

また、調理に際して、パック食材とともに温水H、冷水C等に触れても溶出がしにくく、食品衛生上の安全性を確保しやすい。

【0044】

次に、この発明の第2の実施形態について説明する。

図5は、この発明の第2の実施形態に係る測定体10Aを示す図である。

第2の実施形態に係る測定体10Aが第1の実施形態に係る測定体10と異なるのは、熱伝導部材15が熱伝導部材15Aと包装袋15Bとから構成され、熱伝導部材15Aの材料が、例えば、シリコン樹脂に粒状体又は気泡からなる熱伝導率調整用部材18Aが分散配置されている点である。その他は、第1の実施形態と同様であるので、同じ符号を付し、説明を省略する。

【0045】

第2の実施形態に係る測定体10Aによれば、熱伝導率調整用部材18Aを、熱伝導部材本体15Aよりも熱伝導率が高い、例えば金属粉末等により構成することにより、測定体10Aの時定数を小さくし、熱伝導部材本体15Aよりも熱伝導率が小さい、例えば気泡、発泡スチロール粒等により構成することにより測定体10Aの時定数を大きく調製することが可能となる。

【0046】

次に、この発明の第3の実施形態について説明する。

図6は、この発明の第3の実施形態に係る測定体10Bを示す図である。

第3の実施形態に係る測定体10Bが第1の実施形態に係る測定体10と異なるのは、熱伝導部材16が熱伝導部材16Aと包装袋16Bとから構成され、熱伝導部材本体16Aの内部に、例えば、熱伝導部材本体16Aと熱伝導率の異なる構造体(例えば、板状部材等)18Bが配置されている点である。その他は、第1の実施形態と同様であるので、同じ符号を付し、説明を省略する。

【0047】

第3の実施形態に係る測定体10Bによれば、構造体18Bを、熱伝導部材本体15Aよりも熱伝導率が高い、例えば金属板等により構成することにより、測定体10Aの時定数を小さくし、熱伝導部材本体15Aよりも熱伝導率が小さい、例えば空気層、発泡スチロール板等により構成することにより測定体10Aの時定数を大きく調製することが可能となる。

【0048】

次に、この発明の第4の実施形態について説明する。

図7は、この発明の第4の実施形態に係る測定体10Cを示す図である。

測定体10Cは、温度センサ12と、円柱形状の熱伝導部材17とを備えており、温度センサ12の検出部12Aが熱伝導部材17の径方向及び高さ方向の中央に配置されている。また、熱伝導部材17の外周部には、熱伝導率が低く断熱性の大きい円筒状部材18Cが配置されており外周からの熱伝導が抑制され、熱伝導部材本体17Aの熱伝導率、直径、および高さは、熱伝導の時定数がパック食材Wと同等になるように構成されている。

【0049】

第4の実施形態に係る測定体10Cによれば、形状が簡単で端面が平面であるため台車24への収納に際しホテルパンの上面に安定して配置することが容易であり、周囲からの熱伝導がほとんどないため測定体10Cのサイズを小さくすることができる。

【0050】

なお、この発明は、上記第1〜4の実施の形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の変更をすることが可能である。

例えば、上記実施の形態においては、測定体10を用いて、加熱、冷却が可能な加熱冷却装置1においてパック食材Wの芯温の代用温度を測定する場合について説明したが、測定対象と品温は、パック食材Wの芯温に限定されるものではなく、適用する熱処理装置に関しても、加熱装置、冷却装置、冷凍装置のほか種々の熱処理装置に使用することが可能である。

【0051】

また、上記実施の形態においては、熱伝導部材を包装袋などで包装している場合について説明したが、熱伝導部材への熱伝導に影響がなければ、熱伝導部材を包装しなくてもよい。これにより、熱伝導部材をさまざまな形状に加工することができ、熱伝導部材の真空包装の作業を省くことできる。

【0052】

また、上記実施の形態においては、熱伝導部材がシリコン樹脂を主とした材質により形成されている場合について説明したが、シリコン樹脂以外の材質を用いてもよい。

また、熱伝導率が、パック食材Wの熱伝導率と異なる材質を用いることも可能である。

上記第1〜4の実施形態の構成の一部を用いてもよいし、組み合わせて用いてもよい。

【0053】

なお、上記第1〜第4の実施の形態においては、温度センサ12の検出部12Aが検出した信号がケーブル12Bを経由して、温度計測装置5に導かれる場合について説明したが、温度センサ12は、ケーブル12Bを有さないものであってもよい。例えば、検出部12Aを熱伝導部材14に差し込んで、検出部12Aで検出された温度を温度計測装置等に無線通信する構成としてもよい。

【図面の簡単な説明】

【0054】

【図1】本発明の第1の実施形態に係る測定体を示す図であり、(A)は、測定体の斜視図を、(B)は、(A)のX−X断面における熱伝導部材の縦断面図を示す図である。

【図2】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、内部を正面から見た図である。

【図3】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、図2のY−Y断面の横断面図である。

【図4】本発明の第1の実施形態に係る測定体を適用する加熱冷却装置の一例を示す図であり、概略構成を示す図である。

【図5】本発明の第2の実施形態に係る測定体の熱伝導部材を示す縦断面図である。

【図6】本発明の第3の実施形態に係る測定体の熱伝導部材を示す縦断面図である。

【図7】本発明の第4の実施形態に係る測定体を示す図である。

【符号の説明】

【0055】

C 冷水

H 温水

M 熱媒体

W パック食材

1 加熱冷却装置(熱処理装置)

10、10A、10B、10C 測定体

12 温度センサ

12A 検出部

14、15、16、17 熱伝導部材

21 筐体

【特許請求の範囲】

【請求項1】

真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置に用いる測定体であって、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする測定体。

【請求項2】

温度センサと、

前記温度センサの検出部が差し込まれる熱伝導部材とを備え、

前記熱伝導部材は、前記検出部における熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする請求項1に記載の測定体。

【請求項3】

前記熱伝導部材は、

前記加熱冷却されるパック食材と同等の熱伝導率の材料により形成されていることを特徴とする請求項2に記載の測定体。

【請求項4】

前記熱伝導部材は、前記パック食材と略同形状に形成されていることを特徴とする請求項3に記載の測定体。

【請求項5】

前記材料が、シリコン樹脂であることを特徴とする請求項3又は4に記載の測定体。

【請求項1】

真空包装され前記筐体内部に配置されたパック食材に、熱媒体が噴射されて加熱冷却される熱処理装置に用いる測定体であって、前記パック食材の品温と代用可能な代用温度を測定することを特徴とする測定体。

【請求項2】

温度センサと、

前記温度センサの検出部が差し込まれる熱伝導部材とを備え、

前記熱伝導部材は、前記検出部における熱伝導の時定数が前記パック食材と同等に構成されていることを特徴とする請求項1に記載の測定体。

【請求項3】

前記熱伝導部材は、

前記加熱冷却されるパック食材と同等の熱伝導率の材料により形成されていることを特徴とする請求項2に記載の測定体。

【請求項4】

前記熱伝導部材は、前記パック食材と略同形状に形成されていることを特徴とする請求項3に記載の測定体。

【請求項5】

前記材料が、シリコン樹脂であることを特徴とする請求項3又は4に記載の測定体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−298691(P2008−298691A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−147333(P2007−147333)

【出願日】平成19年6月1日(2007.6.1)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年6月1日(2007.6.1)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]