測定方法及び測定冶具

【課題】板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行う測定方法を提供すること。

【解決手段】板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする板状体の表面形状の測定方法、及び、この測定方法を好ましく用いることができる測定冶具を提供する。

本発明によれば、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行う測定方法を提供することが可能である。

【解決手段】板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする板状体の表面形状の測定方法、及び、この測定方法を好ましく用いることができる測定冶具を提供する。

本発明によれば、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行う測定方法を提供することが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体露光用フォトマスクをはじめとする板状体に使用する表面形状の測定方法及び測定冶具に関する。より詳しくは、寸法形状上或いは材質上、自重や外圧によりたわみ等の表面変形を生じやすい板状体の表面形状を高精度で効率よく測定することのできる、測定方法及び測定冶具に関する。

【背景技術】

【0002】

半導体の製造工程では、基板上にレジストを均一に塗布してパターニングしたフォトマスクのパターンに対して、露光装置による紫外線の照射が行われており、紫外線を照射することでフォトマスクのパターンを半導体ウエーハ上に転写している。フォトマスクのパターンは半導体ウエーハ上に縮小投影して転写を行うのが一般的であるが、このときに平面度の高い表面を有する基板を用いると、高精度かつ高精細に半導体ウエーハ上へのパターンの転写を行うことができる。そのため、半導体露光用フォトマスクに使用する基板表面の平面度は、基板にとっての重要な要素となっていた。

【0003】

基板表面の平面度をはじめとした表面形状を測定する手段としては、光干渉法、レーザ反射法等が広く用いられている。平面度の測定を行うときには、基板(板状体)を垂直支持又は水平支持により支持することが一般的であるが、特に高精度の測定を行う場合には、水平支持に比べて自重変形しにくい垂直支持が用いられていた。板状体を垂直支持により支持する支持機構としては、特許文献1〜8が開示されている。

【0004】

特許文献1には、板状体(マスク)をホルダの例えば前面に配し、一対のエアーパッドを介したホルダ挟持具によってこのホルダを挟み込む支持機構が開示されている。

【0005】

特許文献2には、板状体(被検ガラス)の位置出しをするための2つの下端用ガイド及び1つの側端用ガイドと、板状体の上端部を真空引きして支持するための9個の吸着カップと、を有する支持機構が開示されている。

【0006】

特許文献3には、垂直な保持板の表面に設けた少なくとも3個の真空パッドを用いて、測定対象の板状体を垂直に保持する支持機構が開示されている。

【0007】

特許文献4には、ケースの長手方向に離間して配置された一対の下部ホルダと、ケースの長手方向のほぼ中央部から延出され、その先端部に配置された上部ホルダと、を具備するとともに、測定時には下部ホルダ及び上部ホルダの各点で、板状体(フォトマスク)の厚さ方向に微小な力で板状体を支持する支持機構が開示されている。

【0008】

特許文献5には、被測定物である板状体(ウエハー)の周縁部を保持する保持機構を備えた環状ホルダと、環状ホルダと固定部材の凹部と、の間に圧縮流体を供給して静圧流体層を形成することにより、この環状ホルダを回転自在に鉛直に静圧支持してなる支持機構が開示されている。

【0009】

特許文献6には、円盤状に形成した板状体(薄板)の外周端を保持体により当接するとともに、この板状体の両面の相対する位置に向かって、気体を噴射してその両面に作用する気体の噴射力によって板状体を保持することを特徴とする板状体の支持機構が開示されている。

【0010】

特許文献7には、加圧機構を用いて円盤状の板状体(ワーク)の径方向に力を加え、この加圧機構と2つの固定機構によって、ワ−クをいわゆる3点支持で固定する板状体の支持機構が開示されている。

【0011】

特許文献8には、板バネを介した半球状の押さえと、2つの半円筒状支持台と、を用いて、板状体(板状被検体)を取付枠に固定する支持機構が開示されている。

【特許文献1】特開2006−194816号公報

【特許文献2】特開2004−144648号公報

【特許文献3】特開2002−195823号公報

【特許文献4】特開2000−055641号公報

【特許文献5】特開平10−047949号公報

【特許文献6】特開平09−326430号公報

【特許文献7】特開平08−054203号公報

【特許文献8】特開平05−079828号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、このように垂直支持を行った場合においても、表面形状の測定には、高精度であることが求められていた。特許文献1〜8に示した従来の支持機構を用いて、板状体を垂直支持して表面形状の測定を行った場合には、板状体の転倒及び落下を防止するために、板状体の面方向又は厚さ方向に何らかの押圧力又は吸引力が作用していた。こうした押圧力又は吸引力は、板状体の表面に変形を生じさせる原因となっていた。板状体の表面の変形は、表面形状を測定する際の誤差要因となっていた。

【0013】

本発明は、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行うことを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、板状体を略垂直方向に自立させることにより、板状体の表面に押圧力又は吸引力によって変形を生じさせることなく表面形状の測定が行えることを見出し、本発明を完成するに至った。

【0015】

(1) 板状体の表面形状の測定方法であって、板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする測定方法。

【0016】

(2) 前記板状体の下端部と前記板状体の測定面とを略垂直にして、前記板状体を略垂直方向に自立させることを特徴とする、(1)記載の測定方法。

【0017】

(3) 前記板状体の下端部と前記板状体の測定面の直角度が±5°であることを特徴とする、(2)記載の測定方法。

【0018】

(4) 更に、前記板状体の下端部を支持するとともに、前記板状体の傾きを制限することを特徴とする、(1)から(3)のいずれか記載の測定方法。

【0019】

(5) 前記傾きを、前記板状体の両方の主面側にそれぞれ存在する爪部により制限することを特徴とする、(4)記載の測定方法。

【0020】

(6) 前記傾き(θ)を

【数1】

[但し、前記板状体の厚さをt、前記板状体の高さをhとする。]

の範囲内に制限することを特徴とする、(4)又は(5)記載の測定方法。

【0021】

(7) 前記板状体の下端部を、ロックウェル硬度(Mスケール)が70以上である突当部によって支持することを特徴とする、(1)から(6)のいずれか記載の測定方法。

【0022】

(8) 板状体の表面形状の測定に用いられる測定冶具であって、板状体の測定面を略垂直方向に自立させた状態で前記板状体の下端部を支持する突当部と、前記板状体の傾きを制限する傾き保持具と、を有することを特徴とする測定冶具。

【0023】

(9) 前記傾き保持具が前記板状体の両方の主面側にそれぞれ存在する爪部からなり、前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、(8)記載の測定冶具。

【0024】

(10) 前記傾き保持具が互いに対向する爪部からなり、前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、(8)又は(9)記載の測定治具。

【0025】

(11) 前記傾き保持具が2つあり、前記傾き保持具の前記爪部が、前記突当部からそれぞれ同じ高さにあることを特徴とする、(10)記載の測定治具。

【0026】

(12) 前記爪部が前記板状体の高さの1/2以上の箇所で前記板状体を保持することを特徴とする、(9)から(11)のいずれか記載の測定治具。

【0027】

(13) 前記間隔(d)が、

【数2】

[但し、前記板状体の厚さをt、前記板状体の高さをh、前記爪部の上端の前記突当部からの高さをh´とする。]

の範囲内であることを特徴とする、(9)から(12)のいずれか記載の測定治具。

【0028】

(14) 前記爪部が前記板状体の両側に存在するとともに、前記板状体の幅方向における前記爪部の先端の最長距離が、前記板状体の幅よりも小さいことを特徴とする、(9)から(13)のいずれか記載の測定治具。

【0029】

(15) 前記突当部のロックウェル硬度(Mスケール)が70以上であることを特徴とする、(8)から(14)のいずれか記載の測定冶具。

【0030】

(16) 前記傾き保持具において、前記板状体の一方の主面側に存在する爪部の長さが、前記板状体の他方の主面側に存在する爪部の長さよりも短いことを特徴とする、(9)から(12)のいずれか記載の測定冶具。

【発明の効果】

【0031】

本発明によれば、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行うことが可能になる。

【発明を実施するための最良の形態】

【0032】

以下、本発明について具体的に説明する。

【0033】

本発明の測定方法及び測定冶具は、板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする。

【0034】

本発明におけるロックウェル硬度(HR)は、ASTM D785の規格に規定されている硬度のことであり、材料表面に,規定の直径の圧子によって基準荷重を加えた時にできるくぼみの深さを基準値としたときに、試験荷重を一定時間加えた後に基準荷重に戻した時の塑性くぼみの深さから求められる値である。本発明においては、Mスケールによって表わされた硬度を採用する。ここで、ロックウェル硬度は、例えば株式会社フューチュアテック製FR−1eLを用いて測定することができる。

【0035】

以下、本発明の測定方法及び測定冶具の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。尚、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0036】

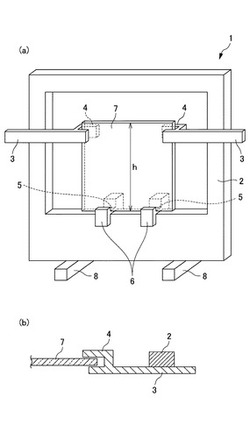

本発明の測定方法及び測定冶具の実施形態について、図1及び図2を参照して説明する。図1は、本発明の実施形態の測定冶具の(a)斜視図、及び(b)要部断面図であり、図2は、本発明の実施形態の測定冶具の垂直方向の断面図である。

【0037】

[測定冶具]

図1は、本発明の測定冶具1の(a)斜視図、及び(b)要部断面図である。測定冶具1は、フレーム2と、板状体7の側面を保持して板状体7の傾きを制限する傾き保持具3と、板状体7の下端部を支持する突当部5とを備える。

【0038】

板状体7は、傾き保持具3及び突当部5に保持され、測定面が垂直方向となるように自立し、表面形状の測定に供されるものである。板状体7の下端部と板状体7の測定面とを略垂直にすることが好ましい。板状体7の下端部と板状体7の測定面とを略垂直にすることで、板状体7の下端部を水平な面、例えば測定冶具1の突当部5に載置したときに、板状体7を容易に自立させることができる。板状体7の材質は、自立することができれば特に限定されず、半導体露光用マスク、ガラス板等であってもよい。

【0039】

フレーム2には、傾き保持具3及び突当部5が固定される。フレーム2は、中央に穴の開いた、板状体7を囲む形状をしている。板状体7を囲む形状にすることで、フレーム2が曲がるのを抑制することができる。フレーム2及び穴の形状は特に限定されず、矩形であっても円形であってもよい。穴の大きさは、板状体7の全体が穴の内部に入るような大きさであることが好ましい。フレーム2の材質は特に限定されないが、剛性の高い材料、例えばアルミニウム等の金属により形成されていることが好ましい。

【0040】

図1(a)においては、傾き保持具3は、フレーム2の穴のうち対向する2つの側面に設けられている。傾き保持具3の先端部分には爪部4が形成されている。本発明において、爪部4は板状体7の両方の主面側にそれぞれ設けられており、板状体7の厚さ方向における爪部4の間隔が板状体7の厚さより広いことが好ましい。このようにすることで、板状体7が倒れることを防ぎ、板状体7を自立させ、板状体7の変形を防止する効果がより得られやすくなる。また、板状体7の両方の主面側にそれぞれ存在する爪部4は、互いに同じ高さに対向させることが好ましい。このようにすることで、爪部4をより低いコストで作成することができる。ここで、傾き保持具3は、例えば図1(a)、(b)のように、フレーム2と別体のものとしても形成することができるが、フレーム2の一部から傾き保持具3を形成してもよい。また、傾き保持具3は、図1(b)のように、板状体7の両側面に2つ設けることが好ましく、そのときの傾き保持具3の爪部4の高さは、各々等しくすることが好ましい。傾き保持具3を板状体7の両側面に2つ設け、傾き保持具3の爪部4の高さを合わせることで、板状体7が倒れ込んだときに傾き保持具3から板状体7に掛かる力を分散させ、板状体7の破損を防ぐことができる。傾き保持具3の形状は、爪部4を板状体7と平行に設ける観点から、図1(b)で示すような断面形状であることが好ましい。

【0041】

さらに、板状体7の一方の主面側の爪部4を、他方の主面側の爪部4よりも短く形成することが好ましい。このように、一方の爪部4を短く形成し、短い爪部4を有する側に板状体7の機能面(例えばパターンニングする面)が位置するように板状体7を保持することで、板状体7の機能面の損傷を防ぎやすくなる。

【0042】

ここで、爪部4を設ける高さは、板状体7の高さ(h)の1/2以上とすることが好ましく、2/3以上とすることがより好ましく、3/4以上とすることが最も好ましい。板状体7の上部で爪部4により板状体7を保持することで、板状体7を自立させる効果がより得やすくなり、また、板状体7が倒れ込んだときに傾き保持具3から板状体7に掛かる力を軽減させることができる。

【0043】

また、板状体7の両側面に2つ設けた傾き保持具3の爪部4の間隔は、板状体7の幅方向における爪部4の先端の最長距離が、板状体7の幅よりも小さくなることが好ましい。板状体7の幅方向の間隔をこのように規定することで、板状体7に外力等が働いたとしても、板状体7が転倒することを防ぐことができる。板状体7の両側面で対向させた傾き保持具3の爪部4のうち、板状体7の同一の主面と対向する側の爪部4の面は、同一平面上にあることが好ましい。爪部4の内側の面を同一平面上とすることで、爪部4と板状体7の間でより確実に一定の間隔を保持することができる。

【0044】

さらに板状体7の両側面に2つ設けた傾き保持具3によって、板状体7を押圧しないものであることが好ましい。このようにすることで板状体7に押圧力を与えないで、正確な板状体7の表面形状の測定が行いやすくなるからである。板状体7の両側面に2つ設けた傾き保持具3によって板状体7を押圧しないためには、板状体7の幅方向における2つの爪部4の凹部の最短距離が板状体7の幅よりも大きくなることが好ましい。

【0045】

さらに、爪部4の厚さ方向の間隔(d)は、板状体7の厚さよりも広いことが好ましく、以下の数式で表される範囲内とすることがより好ましい。特に、爪部4の厚さ方向の間隔を以下の数式の範囲内に制限することにより、板状体7が外力等により傾いたとしても、板状体7の回転中心(図2の点M)から板状体7の重心(図2の点G)がはみ出すことがない。そのため、傾いた板状体7が自ずと自立した状態に戻る効果を得やすくなる。

【数3】

[但し、板状体7の厚さをt、板状体7の高さをh、爪部4の上端の突当部5からの高さをh´とする。]

【0046】

爪部4の厚さ方向の間隔を上記範囲内に制限した場合には、板状体7の傾き(θ)は以下の数式で表される範囲内に制限される。すなわち、板状体7の傾き(θ)を以下の範囲内に制限することで、傾いた板状体7が自ずと自立した状態に戻る効果を得やすくなる。

【数4】

[但し、板状体7の厚さをt、板状体7の高さをhとする。]

【0047】

突当部5は、板状体7の下端部を支持する。突当部5の両脇には張出部6が形成されている。ここで、突当部5は、例えば図1(a)、(b)のように、フレーム2とは独立して形成することができるが、フレーム2の一部を突当部5としてもよい。ここで、より確実に板状体7を保持する観点から、突当部5は同一平面上にあることが好ましい。突当部5の材質は特に限定されないが、突当部5の硬度が低いと板状体7の自重によって傾きやすくなるため、ロックウェル硬度が70以上の材料を用いることが好ましく、85以上の材料を用いることがより好ましく、100以上の材料を用いることが最も好ましい。突当部5の材料としては例えば硬質ナイロンを用いることができる。

【0048】

張出部6は、板状体7の両方の主面側にそれぞれ設けられており、板状体7の主面の下端部と対向して板状体7の脱落を防止するものである。このとき、張出部6は、板状体7を挟んで互いに対向することが好ましい。また、板状体7の一方の主面側の張出部6を、他方の主面側の張出部6よりも短く形成することが好ましい。このように、一方の張出部6を短く形成し、短い張出部6を有する側に板状体7の機能面(例えばパターンニングする面)が位置するように板状体7を保持することで、板状体7の機能面の損傷を防ぎやすくすることができる。

【0049】

なお、本実施形態で好ましく用いる測定冶具1は、表面形状等を測定する際に倒れることなく自立するものであることが望ましいが、測定時以外における板状体7の取り付けられた冶具の取り扱いを容易にする観点から、測定冶具1の下部に脚部8を設けることが好ましい。

【0050】

[測定方法]

本発明の測定方法は、板状体7を略垂直方向に自立させ、板状体7の測定面を略垂直方向に立てる、板状体7の表面形状の測定方法である。本実施形態では、上記測定冶具1を用いた場合を例にして説明する。

【0051】

板状体7は、測定面が垂直方向となるように自立し、表面形状の測定に供されるものである。板状体7を略垂直方向に自立させることで、板状体7の表面又は側面を押圧することなく測定可能な状態を保つことができる。板状体7を一定の状態に保つために、板状体7に対して押圧力及び吸引力を作用させることがないため、板状体7の表面に変形を生じさせることなく、板状体7の本来有する表面形状を、高精度に測定することが可能になる。

【0052】

ここで、板状体7の下端部は、板状体7の測定面と略垂直であることが好ましい。板状体7の下端部と板状体7の測定面とを略垂直にすることで、板状体7の下端部を水平な面、例えば測定冶具1の突当部5に載置したときに、板状体7を容易に自立させることができる。板状体7の材質は、自立することができれば特に限定されず、半導体露光用マスク、ガラス板等であってもよい。板状体7を容易に自立させるためには、板状体7の下端部と板状体7の測定面との直角度、すなわち、板状体7の下端部に垂直な方向と板状体7の測定面の方向との角度のずれの大きさは、±5°が好ましく、±3°がより好ましく、±1°が最も好ましい。

【0053】

このような板状体7は、上述のような測定冶具1に設置して表面形状の測定を行うことが好ましい。測定冶具1を用いることで、突当部5で板状体7の下端部を支持するとともに、爪部4で板状体7の傾きを制限することができる。ここで、板状体7の測定冶具1への設置は、例えば、対向する爪部4の間に板状体7の側面を挟み込むとともに、対向する張出部6の間に板状体7の下端部を挟み込むことにより行うことができる。

【実施例】

【0054】

以下、実施例を用いて本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0055】

本実施例において測定した平面度(PV)とは、板状体である基板の面積をS1、測定領域をS2としたとき、S2/S1の値が85%以上(S2はS1と重心を同じくする相似形状である)の測定領域について、基板表面の任意の基準面からの表面形状の最大高さと最小高さの差をいい、半導体レーザを波長変更光源としフーリエ変換位相シフト法を利用した測定機を用いて、解像度0.3mm/ピクセルの条件で得られる値である。平面度は、具体的には、例えばZygo社のVeriFire−ATによって測定することができる。

【0056】

また、EUVLに使用するフォトマスク基板の場合は、152mm×152mmの正方形基板に対して、142mm×142mmの領域を測定領域とした。

【0057】

実施例に使用した測定治具は図1と同様の形状であり、詳細は以下の通りである。フレームの穴の形状は縦200mm、横260mmの長方形である。爪部の最上部は突当部から152mmの位置にあり、爪部の間隔は7mm、2つ設けた傾き保持具の爪部の先端の最長距離は143mmであり、板状体の幅方向における2つの爪部の凹部の最短距離は153mmである。突当部はロックウェル硬度(Mスケール)115の硬質ナイロンを使用した。突当部の張出部の高さは一方の主面側(基板の機能面側)が3mm、他方が5mmである。

【0058】

[実施例1]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.8°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を用いて、平面度の測定を実施した。

【0059】

本発明の測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、この基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が251.513nmPV、2回目が248.057nmPV、3回目が169.922nmPV、4回目が155.178nmPV、5回目が184.522nmPVであり、平均値は201.838nmPVであった。また、標準偏差としては、44.998nmPVであった。

【0060】

[実施例2]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.6°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0061】

本発明の測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が150.533nmPV、2回目が192.188nmPV、3回目が196.041nmPV、4回目が199.691nmPV、5回目が199.826nmPVであり、平均値は187.656nmPVであった。また、標準偏差としては、20.988nmPVであった。

【0062】

[実施例3]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.7°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0063】

本発明の測定治具に、上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が123.072nmPV、2回目が120.494nmPV、3回目が120.571nmPV、4回目が165.905nmPV、5回目が167.006nmPVであり、平均値は139.410nmPVであった。また、標準偏差としては、24.714nmPVであった。

【0064】

[実施例4]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.5°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0065】

本発明の測定治具に、上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が200.695nmPV、2回目が196.398nmPV、3回目が184.792nmPV、4回目が179.365nmPV、5回目が182.552nmPVであり、平均値は188.760nmPVであった。また、標準偏差としては、9.265nmPVであった。

【0066】

[比較例1]

測定対象として、実施例1で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0067】

実施例1で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が179.423nmPV、2回目が530.333nmPV、3回目が1329.173nmPV、4回目が1285.742nmPV、5回目が696.084nmPVであり、平均値は804.151nmPVであった。また、標準偏差としては、496.114nmPVであった。

【0068】

[比較例2]

測定対象として、実施例2で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0069】

実施例2で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が1668.129nmPV、2回目が221.185nmPV、3回目が536.264nmPV、4回目が1234.293nmPV、5回目が1683.925nmPVであり、平均値は1068.759nmPVであった。また、標準偏差としては、664.644nmPVであった。

【0070】

[比較例3]

測定対象として、実施例3で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0071】

実施例3で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が253.614nmPV、2回目が2318.3215nmPV、3回目が1365.287nmPV、4回目が2211.276nmPV、5回目が287.539nmPVであり、平均値は1287.207nmPVであった。また、標準偏差としては、998.855nmPVであった。

【0072】

<評価>

上記実施例及び比較例の測定結果からも明らかなように、同じ基板の平面度を5回繰り返し測定した結果、実施例の構成ではバラツキが小さく高精度に測定することができたが、比較例では標準偏差で100nmPVより大きなバラツキが発生し、高精度な測定を行うことができなかった。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態の測定冶具の(a)斜視図及び(b)要部断面図である。

【図2】本発明の実施形態の測定冶具の垂直方向の断面図である。

【符号の説明】

【0074】

1 測定冶具

2 フレーム

3 傾き保持具

4 爪部

5 突当部

6 張出部

7 板状体

8 脚部

h 板状体の高さ

【技術分野】

【0001】

本発明は、半導体露光用フォトマスクをはじめとする板状体に使用する表面形状の測定方法及び測定冶具に関する。より詳しくは、寸法形状上或いは材質上、自重や外圧によりたわみ等の表面変形を生じやすい板状体の表面形状を高精度で効率よく測定することのできる、測定方法及び測定冶具に関する。

【背景技術】

【0002】

半導体の製造工程では、基板上にレジストを均一に塗布してパターニングしたフォトマスクのパターンに対して、露光装置による紫外線の照射が行われており、紫外線を照射することでフォトマスクのパターンを半導体ウエーハ上に転写している。フォトマスクのパターンは半導体ウエーハ上に縮小投影して転写を行うのが一般的であるが、このときに平面度の高い表面を有する基板を用いると、高精度かつ高精細に半導体ウエーハ上へのパターンの転写を行うことができる。そのため、半導体露光用フォトマスクに使用する基板表面の平面度は、基板にとっての重要な要素となっていた。

【0003】

基板表面の平面度をはじめとした表面形状を測定する手段としては、光干渉法、レーザ反射法等が広く用いられている。平面度の測定を行うときには、基板(板状体)を垂直支持又は水平支持により支持することが一般的であるが、特に高精度の測定を行う場合には、水平支持に比べて自重変形しにくい垂直支持が用いられていた。板状体を垂直支持により支持する支持機構としては、特許文献1〜8が開示されている。

【0004】

特許文献1には、板状体(マスク)をホルダの例えば前面に配し、一対のエアーパッドを介したホルダ挟持具によってこのホルダを挟み込む支持機構が開示されている。

【0005】

特許文献2には、板状体(被検ガラス)の位置出しをするための2つの下端用ガイド及び1つの側端用ガイドと、板状体の上端部を真空引きして支持するための9個の吸着カップと、を有する支持機構が開示されている。

【0006】

特許文献3には、垂直な保持板の表面に設けた少なくとも3個の真空パッドを用いて、測定対象の板状体を垂直に保持する支持機構が開示されている。

【0007】

特許文献4には、ケースの長手方向に離間して配置された一対の下部ホルダと、ケースの長手方向のほぼ中央部から延出され、その先端部に配置された上部ホルダと、を具備するとともに、測定時には下部ホルダ及び上部ホルダの各点で、板状体(フォトマスク)の厚さ方向に微小な力で板状体を支持する支持機構が開示されている。

【0008】

特許文献5には、被測定物である板状体(ウエハー)の周縁部を保持する保持機構を備えた環状ホルダと、環状ホルダと固定部材の凹部と、の間に圧縮流体を供給して静圧流体層を形成することにより、この環状ホルダを回転自在に鉛直に静圧支持してなる支持機構が開示されている。

【0009】

特許文献6には、円盤状に形成した板状体(薄板)の外周端を保持体により当接するとともに、この板状体の両面の相対する位置に向かって、気体を噴射してその両面に作用する気体の噴射力によって板状体を保持することを特徴とする板状体の支持機構が開示されている。

【0010】

特許文献7には、加圧機構を用いて円盤状の板状体(ワーク)の径方向に力を加え、この加圧機構と2つの固定機構によって、ワ−クをいわゆる3点支持で固定する板状体の支持機構が開示されている。

【0011】

特許文献8には、板バネを介した半球状の押さえと、2つの半円筒状支持台と、を用いて、板状体(板状被検体)を取付枠に固定する支持機構が開示されている。

【特許文献1】特開2006−194816号公報

【特許文献2】特開2004−144648号公報

【特許文献3】特開2002−195823号公報

【特許文献4】特開2000−055641号公報

【特許文献5】特開平10−047949号公報

【特許文献6】特開平09−326430号公報

【特許文献7】特開平08−054203号公報

【特許文献8】特開平05−079828号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、このように垂直支持を行った場合においても、表面形状の測定には、高精度であることが求められていた。特許文献1〜8に示した従来の支持機構を用いて、板状体を垂直支持して表面形状の測定を行った場合には、板状体の転倒及び落下を防止するために、板状体の面方向又は厚さ方向に何らかの押圧力又は吸引力が作用していた。こうした押圧力又は吸引力は、板状体の表面に変形を生じさせる原因となっていた。板状体の表面の変形は、表面形状を測定する際の誤差要因となっていた。

【0013】

本発明は、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行うことを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、板状体を略垂直方向に自立させることにより、板状体の表面に押圧力又は吸引力によって変形を生じさせることなく表面形状の測定が行えることを見出し、本発明を完成するに至った。

【0015】

(1) 板状体の表面形状の測定方法であって、板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする測定方法。

【0016】

(2) 前記板状体の下端部と前記板状体の測定面とを略垂直にして、前記板状体を略垂直方向に自立させることを特徴とする、(1)記載の測定方法。

【0017】

(3) 前記板状体の下端部と前記板状体の測定面の直角度が±5°であることを特徴とする、(2)記載の測定方法。

【0018】

(4) 更に、前記板状体の下端部を支持するとともに、前記板状体の傾きを制限することを特徴とする、(1)から(3)のいずれか記載の測定方法。

【0019】

(5) 前記傾きを、前記板状体の両方の主面側にそれぞれ存在する爪部により制限することを特徴とする、(4)記載の測定方法。

【0020】

(6) 前記傾き(θ)を

【数1】

[但し、前記板状体の厚さをt、前記板状体の高さをhとする。]

の範囲内に制限することを特徴とする、(4)又は(5)記載の測定方法。

【0021】

(7) 前記板状体の下端部を、ロックウェル硬度(Mスケール)が70以上である突当部によって支持することを特徴とする、(1)から(6)のいずれか記載の測定方法。

【0022】

(8) 板状体の表面形状の測定に用いられる測定冶具であって、板状体の測定面を略垂直方向に自立させた状態で前記板状体の下端部を支持する突当部と、前記板状体の傾きを制限する傾き保持具と、を有することを特徴とする測定冶具。

【0023】

(9) 前記傾き保持具が前記板状体の両方の主面側にそれぞれ存在する爪部からなり、前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、(8)記載の測定冶具。

【0024】

(10) 前記傾き保持具が互いに対向する爪部からなり、前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、(8)又は(9)記載の測定治具。

【0025】

(11) 前記傾き保持具が2つあり、前記傾き保持具の前記爪部が、前記突当部からそれぞれ同じ高さにあることを特徴とする、(10)記載の測定治具。

【0026】

(12) 前記爪部が前記板状体の高さの1/2以上の箇所で前記板状体を保持することを特徴とする、(9)から(11)のいずれか記載の測定治具。

【0027】

(13) 前記間隔(d)が、

【数2】

[但し、前記板状体の厚さをt、前記板状体の高さをh、前記爪部の上端の前記突当部からの高さをh´とする。]

の範囲内であることを特徴とする、(9)から(12)のいずれか記載の測定治具。

【0028】

(14) 前記爪部が前記板状体の両側に存在するとともに、前記板状体の幅方向における前記爪部の先端の最長距離が、前記板状体の幅よりも小さいことを特徴とする、(9)から(13)のいずれか記載の測定治具。

【0029】

(15) 前記突当部のロックウェル硬度(Mスケール)が70以上であることを特徴とする、(8)から(14)のいずれか記載の測定冶具。

【0030】

(16) 前記傾き保持具において、前記板状体の一方の主面側に存在する爪部の長さが、前記板状体の他方の主面側に存在する爪部の長さよりも短いことを特徴とする、(9)から(12)のいずれか記載の測定冶具。

【発明の効果】

【0031】

本発明によれば、板状体の表面に変形を生じさせることなく、高精度に板状体の表面形状の測定を行うことが可能になる。

【発明を実施するための最良の形態】

【0032】

以下、本発明について具体的に説明する。

【0033】

本発明の測定方法及び測定冶具は、板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする。

【0034】

本発明におけるロックウェル硬度(HR)は、ASTM D785の規格に規定されている硬度のことであり、材料表面に,規定の直径の圧子によって基準荷重を加えた時にできるくぼみの深さを基準値としたときに、試験荷重を一定時間加えた後に基準荷重に戻した時の塑性くぼみの深さから求められる値である。本発明においては、Mスケールによって表わされた硬度を採用する。ここで、ロックウェル硬度は、例えば株式会社フューチュアテック製FR−1eLを用いて測定することができる。

【0035】

以下、本発明の測定方法及び測定冶具の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。尚、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0036】

本発明の測定方法及び測定冶具の実施形態について、図1及び図2を参照して説明する。図1は、本発明の実施形態の測定冶具の(a)斜視図、及び(b)要部断面図であり、図2は、本発明の実施形態の測定冶具の垂直方向の断面図である。

【0037】

[測定冶具]

図1は、本発明の測定冶具1の(a)斜視図、及び(b)要部断面図である。測定冶具1は、フレーム2と、板状体7の側面を保持して板状体7の傾きを制限する傾き保持具3と、板状体7の下端部を支持する突当部5とを備える。

【0038】

板状体7は、傾き保持具3及び突当部5に保持され、測定面が垂直方向となるように自立し、表面形状の測定に供されるものである。板状体7の下端部と板状体7の測定面とを略垂直にすることが好ましい。板状体7の下端部と板状体7の測定面とを略垂直にすることで、板状体7の下端部を水平な面、例えば測定冶具1の突当部5に載置したときに、板状体7を容易に自立させることができる。板状体7の材質は、自立することができれば特に限定されず、半導体露光用マスク、ガラス板等であってもよい。

【0039】

フレーム2には、傾き保持具3及び突当部5が固定される。フレーム2は、中央に穴の開いた、板状体7を囲む形状をしている。板状体7を囲む形状にすることで、フレーム2が曲がるのを抑制することができる。フレーム2及び穴の形状は特に限定されず、矩形であっても円形であってもよい。穴の大きさは、板状体7の全体が穴の内部に入るような大きさであることが好ましい。フレーム2の材質は特に限定されないが、剛性の高い材料、例えばアルミニウム等の金属により形成されていることが好ましい。

【0040】

図1(a)においては、傾き保持具3は、フレーム2の穴のうち対向する2つの側面に設けられている。傾き保持具3の先端部分には爪部4が形成されている。本発明において、爪部4は板状体7の両方の主面側にそれぞれ設けられており、板状体7の厚さ方向における爪部4の間隔が板状体7の厚さより広いことが好ましい。このようにすることで、板状体7が倒れることを防ぎ、板状体7を自立させ、板状体7の変形を防止する効果がより得られやすくなる。また、板状体7の両方の主面側にそれぞれ存在する爪部4は、互いに同じ高さに対向させることが好ましい。このようにすることで、爪部4をより低いコストで作成することができる。ここで、傾き保持具3は、例えば図1(a)、(b)のように、フレーム2と別体のものとしても形成することができるが、フレーム2の一部から傾き保持具3を形成してもよい。また、傾き保持具3は、図1(b)のように、板状体7の両側面に2つ設けることが好ましく、そのときの傾き保持具3の爪部4の高さは、各々等しくすることが好ましい。傾き保持具3を板状体7の両側面に2つ設け、傾き保持具3の爪部4の高さを合わせることで、板状体7が倒れ込んだときに傾き保持具3から板状体7に掛かる力を分散させ、板状体7の破損を防ぐことができる。傾き保持具3の形状は、爪部4を板状体7と平行に設ける観点から、図1(b)で示すような断面形状であることが好ましい。

【0041】

さらに、板状体7の一方の主面側の爪部4を、他方の主面側の爪部4よりも短く形成することが好ましい。このように、一方の爪部4を短く形成し、短い爪部4を有する側に板状体7の機能面(例えばパターンニングする面)が位置するように板状体7を保持することで、板状体7の機能面の損傷を防ぎやすくなる。

【0042】

ここで、爪部4を設ける高さは、板状体7の高さ(h)の1/2以上とすることが好ましく、2/3以上とすることがより好ましく、3/4以上とすることが最も好ましい。板状体7の上部で爪部4により板状体7を保持することで、板状体7を自立させる効果がより得やすくなり、また、板状体7が倒れ込んだときに傾き保持具3から板状体7に掛かる力を軽減させることができる。

【0043】

また、板状体7の両側面に2つ設けた傾き保持具3の爪部4の間隔は、板状体7の幅方向における爪部4の先端の最長距離が、板状体7の幅よりも小さくなることが好ましい。板状体7の幅方向の間隔をこのように規定することで、板状体7に外力等が働いたとしても、板状体7が転倒することを防ぐことができる。板状体7の両側面で対向させた傾き保持具3の爪部4のうち、板状体7の同一の主面と対向する側の爪部4の面は、同一平面上にあることが好ましい。爪部4の内側の面を同一平面上とすることで、爪部4と板状体7の間でより確実に一定の間隔を保持することができる。

【0044】

さらに板状体7の両側面に2つ設けた傾き保持具3によって、板状体7を押圧しないものであることが好ましい。このようにすることで板状体7に押圧力を与えないで、正確な板状体7の表面形状の測定が行いやすくなるからである。板状体7の両側面に2つ設けた傾き保持具3によって板状体7を押圧しないためには、板状体7の幅方向における2つの爪部4の凹部の最短距離が板状体7の幅よりも大きくなることが好ましい。

【0045】

さらに、爪部4の厚さ方向の間隔(d)は、板状体7の厚さよりも広いことが好ましく、以下の数式で表される範囲内とすることがより好ましい。特に、爪部4の厚さ方向の間隔を以下の数式の範囲内に制限することにより、板状体7が外力等により傾いたとしても、板状体7の回転中心(図2の点M)から板状体7の重心(図2の点G)がはみ出すことがない。そのため、傾いた板状体7が自ずと自立した状態に戻る効果を得やすくなる。

【数3】

[但し、板状体7の厚さをt、板状体7の高さをh、爪部4の上端の突当部5からの高さをh´とする。]

【0046】

爪部4の厚さ方向の間隔を上記範囲内に制限した場合には、板状体7の傾き(θ)は以下の数式で表される範囲内に制限される。すなわち、板状体7の傾き(θ)を以下の範囲内に制限することで、傾いた板状体7が自ずと自立した状態に戻る効果を得やすくなる。

【数4】

[但し、板状体7の厚さをt、板状体7の高さをhとする。]

【0047】

突当部5は、板状体7の下端部を支持する。突当部5の両脇には張出部6が形成されている。ここで、突当部5は、例えば図1(a)、(b)のように、フレーム2とは独立して形成することができるが、フレーム2の一部を突当部5としてもよい。ここで、より確実に板状体7を保持する観点から、突当部5は同一平面上にあることが好ましい。突当部5の材質は特に限定されないが、突当部5の硬度が低いと板状体7の自重によって傾きやすくなるため、ロックウェル硬度が70以上の材料を用いることが好ましく、85以上の材料を用いることがより好ましく、100以上の材料を用いることが最も好ましい。突当部5の材料としては例えば硬質ナイロンを用いることができる。

【0048】

張出部6は、板状体7の両方の主面側にそれぞれ設けられており、板状体7の主面の下端部と対向して板状体7の脱落を防止するものである。このとき、張出部6は、板状体7を挟んで互いに対向することが好ましい。また、板状体7の一方の主面側の張出部6を、他方の主面側の張出部6よりも短く形成することが好ましい。このように、一方の張出部6を短く形成し、短い張出部6を有する側に板状体7の機能面(例えばパターンニングする面)が位置するように板状体7を保持することで、板状体7の機能面の損傷を防ぎやすくすることができる。

【0049】

なお、本実施形態で好ましく用いる測定冶具1は、表面形状等を測定する際に倒れることなく自立するものであることが望ましいが、測定時以外における板状体7の取り付けられた冶具の取り扱いを容易にする観点から、測定冶具1の下部に脚部8を設けることが好ましい。

【0050】

[測定方法]

本発明の測定方法は、板状体7を略垂直方向に自立させ、板状体7の測定面を略垂直方向に立てる、板状体7の表面形状の測定方法である。本実施形態では、上記測定冶具1を用いた場合を例にして説明する。

【0051】

板状体7は、測定面が垂直方向となるように自立し、表面形状の測定に供されるものである。板状体7を略垂直方向に自立させることで、板状体7の表面又は側面を押圧することなく測定可能な状態を保つことができる。板状体7を一定の状態に保つために、板状体7に対して押圧力及び吸引力を作用させることがないため、板状体7の表面に変形を生じさせることなく、板状体7の本来有する表面形状を、高精度に測定することが可能になる。

【0052】

ここで、板状体7の下端部は、板状体7の測定面と略垂直であることが好ましい。板状体7の下端部と板状体7の測定面とを略垂直にすることで、板状体7の下端部を水平な面、例えば測定冶具1の突当部5に載置したときに、板状体7を容易に自立させることができる。板状体7の材質は、自立することができれば特に限定されず、半導体露光用マスク、ガラス板等であってもよい。板状体7を容易に自立させるためには、板状体7の下端部と板状体7の測定面との直角度、すなわち、板状体7の下端部に垂直な方向と板状体7の測定面の方向との角度のずれの大きさは、±5°が好ましく、±3°がより好ましく、±1°が最も好ましい。

【0053】

このような板状体7は、上述のような測定冶具1に設置して表面形状の測定を行うことが好ましい。測定冶具1を用いることで、突当部5で板状体7の下端部を支持するとともに、爪部4で板状体7の傾きを制限することができる。ここで、板状体7の測定冶具1への設置は、例えば、対向する爪部4の間に板状体7の側面を挟み込むとともに、対向する張出部6の間に板状体7の下端部を挟み込むことにより行うことができる。

【実施例】

【0054】

以下、実施例を用いて本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0055】

本実施例において測定した平面度(PV)とは、板状体である基板の面積をS1、測定領域をS2としたとき、S2/S1の値が85%以上(S2はS1と重心を同じくする相似形状である)の測定領域について、基板表面の任意の基準面からの表面形状の最大高さと最小高さの差をいい、半導体レーザを波長変更光源としフーリエ変換位相シフト法を利用した測定機を用いて、解像度0.3mm/ピクセルの条件で得られる値である。平面度は、具体的には、例えばZygo社のVeriFire−ATによって測定することができる。

【0056】

また、EUVLに使用するフォトマスク基板の場合は、152mm×152mmの正方形基板に対して、142mm×142mmの領域を測定領域とした。

【0057】

実施例に使用した測定治具は図1と同様の形状であり、詳細は以下の通りである。フレームの穴の形状は縦200mm、横260mmの長方形である。爪部の最上部は突当部から152mmの位置にあり、爪部の間隔は7mm、2つ設けた傾き保持具の爪部の先端の最長距離は143mmであり、板状体の幅方向における2つの爪部の凹部の最短距離は153mmである。突当部はロックウェル硬度(Mスケール)115の硬質ナイロンを使用した。突当部の張出部の高さは一方の主面側(基板の機能面側)が3mm、他方が5mmである。

【0058】

[実施例1]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.8°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を用いて、平面度の測定を実施した。

【0059】

本発明の測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、この基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が251.513nmPV、2回目が248.057nmPV、3回目が169.922nmPV、4回目が155.178nmPV、5回目が184.522nmPVであり、平均値は201.838nmPVであった。また、標準偏差としては、44.998nmPVであった。

【0060】

[実施例2]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.6°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0061】

本発明の測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が150.533nmPV、2回目が192.188nmPV、3回目が196.041nmPV、4回目が199.691nmPV、5回目が199.826nmPVであり、平均値は187.656nmPVであった。また、標準偏差としては、20.988nmPVであった。

【0062】

[実施例3]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.7°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0063】

本発明の測定治具に、上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が123.072nmPV、2回目が120.494nmPV、3回目が120.571nmPV、4回目が165.905nmPV、5回目が167.006nmPVであり、平均値は139.410nmPVであった。また、標準偏差としては、24.714nmPVであった。

【0064】

[実施例4]

測定対象として、縦152mm、横152mm、厚さ6.35mm、基板の下端部と測定面の直角度が+0.5°であり、結晶化ガラス(株式会社オハラ製「CLEARCERAM−Z HS」)からなるフォトマスク用の基板を新たに用意し、平面度の測定を実施した。

【0065】

本発明の測定治具に、上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具の突当部に略自立し、測定面が略垂直に自立した状態になった。1回の測定が終わるごとに測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が200.695nmPV、2回目が196.398nmPV、3回目が184.792nmPV、4回目が179.365nmPV、5回目が182.552nmPVであり、平均値は188.760nmPVであった。また、標準偏差としては、9.265nmPVであった。

【0066】

[比較例1]

測定対象として、実施例1で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0067】

実施例1で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が179.423nmPV、2回目が530.333nmPV、3回目が1329.173nmPV、4回目が1285.742nmPV、5回目が696.084nmPVであり、平均値は804.151nmPVであった。また、標準偏差としては、496.114nmPVであった。

【0068】

[比較例2]

測定対象として、実施例2で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0069】

実施例2で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が1668.129nmPV、2回目が221.185nmPV、3回目が536.264nmPV、4回目が1234.293nmPV、5回目が1683.925nmPVであり、平均値は1068.759nmPVであった。また、標準偏差としては、664.644nmPVであった。

【0070】

[比較例3]

測定対象として、実施例3で用いた基板と同じ基板を用いて、平面度の測定を実施した。

【0071】

実施例3で使用した測定治具とは異なり、基板の下面をロックウェル硬度(Mスケール)が45のゴムで支持し、ガラス基板の側面を押圧することにより固定して保持する測定治具を用いた。この測定治具に上述の基板をセットし、Zygo社のVeriFire−ATによって平面度の測定を行った。測定時において、基板は測定治具に押圧されることに保持されていた。1回の測定が終わるごとにこの測定治具から基板を取り外し、再度セットし直すことを繰り返し、5回の測定を実施した。平面度の測定値としては1回目が253.614nmPV、2回目が2318.3215nmPV、3回目が1365.287nmPV、4回目が2211.276nmPV、5回目が287.539nmPVであり、平均値は1287.207nmPVであった。また、標準偏差としては、998.855nmPVであった。

【0072】

<評価>

上記実施例及び比較例の測定結果からも明らかなように、同じ基板の平面度を5回繰り返し測定した結果、実施例の構成ではバラツキが小さく高精度に測定することができたが、比較例では標準偏差で100nmPVより大きなバラツキが発生し、高精度な測定を行うことができなかった。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態の測定冶具の(a)斜視図及び(b)要部断面図である。

【図2】本発明の実施形態の測定冶具の垂直方向の断面図である。

【符号の説明】

【0074】

1 測定冶具

2 フレーム

3 傾き保持具

4 爪部

5 突当部

6 張出部

7 板状体

8 脚部

h 板状体の高さ

【特許請求の範囲】

【請求項1】

板状体の表面形状の測定方法であって、

板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする測定方法。

【請求項2】

前記板状体の下端部と前記板状体の測定面とを略垂直にして、前記板状体を略垂直方向に自立させることを特徴とする、請求項1記載の測定方法。

【請求項3】

前記板状体の下端部と前記板状体の測定面の直角度が±5°であることを特徴とする、請求項2記載の測定方法。

【請求項4】

更に、前記板状体の下端部を支持するとともに、

前記板状体の傾きを制限することを特徴とする、請求項1から3のいずれか記載の測定方法。

【請求項5】

前記傾きを、前記板状体の両方の主面側にそれぞれ存在する爪部により制限することを特徴とする、請求項4記載の測定方法。

【請求項6】

前記傾き(θ)を

[但し、前記板状体の厚さをt、前記板状体の高さをhとする。]

の範囲内に制限することを特徴とする、請求項4又は5記載の測定方法。

【請求項7】

前記板状体の下端部を、ロックウェル硬度(Mスケール)が70以上である突当部によって支持することを特徴とする、請求項1から6のいずれか記載の測定方法。

【請求項8】

板状体の表面形状の測定に用いられる測定冶具であって、

板状体の測定面を略垂直方向に自立させた状態で前記板状体の下端部を支持する突当部と、

前記板状体の傾きを制限する傾き保持具と、を有することを特徴とする測定冶具。

【請求項9】

前記傾き保持具が前記板状体の両方の主面側にそれぞれ存在する爪部からなり、

前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、請求項8記載の測定冶具。

【請求項10】

前記傾き保持具が互いに対向する爪部からなり、

前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、請求項8又は9記載の測定治具。

【請求項11】

前記傾き保持具が2つあり、前記傾き保持具の前記爪部が、前記突当部からそれぞれ同じ高さにあることを特徴とする、請求項10記載の測定治具。

【請求項12】

前記爪部が前記板状体の高さの1/2以上の箇所で前記板状体を保持することを特徴とする、請求項9から11のいずれか記載の測定治具。

【請求項13】

前記間隔(d)が、

[但し、前記板状体の厚さをt、前記板状体の高さをh、前記爪部の上端の前記突当部からの高さをh´とする。]

の範囲内であることを特徴とする、請求項9から12のいずれか記載の測定治具。

【請求項14】

前記爪部が前記板状体の両側に存在するとともに、

前記板状体の幅方向における前記爪部の先端の最長距離が、前記板状体の幅よりも小さいことを特徴とする、請求項9から13のいずれか記載の測定治具。

【請求項15】

前記突当部のロックウェル硬度(Mスケール)が70以上であることを特徴とする、請求項8から14のいずれか記載の測定冶具。

【請求項16】

前記傾き保持具において、前記板状体の一方の主面側に存在する爪部の長さが、前記板状体の他方の主面側に存在する爪部の長さよりも短いことを特徴とする、請求項9から12のいずれか記載の測定冶具。

【請求項1】

板状体の表面形状の測定方法であって、

板状体を略垂直方向に自立させ、板状体の測定面を略垂直方向に立てることを特徴とする測定方法。

【請求項2】

前記板状体の下端部と前記板状体の測定面とを略垂直にして、前記板状体を略垂直方向に自立させることを特徴とする、請求項1記載の測定方法。

【請求項3】

前記板状体の下端部と前記板状体の測定面の直角度が±5°であることを特徴とする、請求項2記載の測定方法。

【請求項4】

更に、前記板状体の下端部を支持するとともに、

前記板状体の傾きを制限することを特徴とする、請求項1から3のいずれか記載の測定方法。

【請求項5】

前記傾きを、前記板状体の両方の主面側にそれぞれ存在する爪部により制限することを特徴とする、請求項4記載の測定方法。

【請求項6】

前記傾き(θ)を

[但し、前記板状体の厚さをt、前記板状体の高さをhとする。]

の範囲内に制限することを特徴とする、請求項4又は5記載の測定方法。

【請求項7】

前記板状体の下端部を、ロックウェル硬度(Mスケール)が70以上である突当部によって支持することを特徴とする、請求項1から6のいずれか記載の測定方法。

【請求項8】

板状体の表面形状の測定に用いられる測定冶具であって、

板状体の測定面を略垂直方向に自立させた状態で前記板状体の下端部を支持する突当部と、

前記板状体の傾きを制限する傾き保持具と、を有することを特徴とする測定冶具。

【請求項9】

前記傾き保持具が前記板状体の両方の主面側にそれぞれ存在する爪部からなり、

前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、請求項8記載の測定冶具。

【請求項10】

前記傾き保持具が互いに対向する爪部からなり、

前記板状体の厚さ方向における前記爪部の間隔が前記板状体の厚さよりも広いことを特徴とする、請求項8又は9記載の測定治具。

【請求項11】

前記傾き保持具が2つあり、前記傾き保持具の前記爪部が、前記突当部からそれぞれ同じ高さにあることを特徴とする、請求項10記載の測定治具。

【請求項12】

前記爪部が前記板状体の高さの1/2以上の箇所で前記板状体を保持することを特徴とする、請求項9から11のいずれか記載の測定治具。

【請求項13】

前記間隔(d)が、

[但し、前記板状体の厚さをt、前記板状体の高さをh、前記爪部の上端の前記突当部からの高さをh´とする。]

の範囲内であることを特徴とする、請求項9から12のいずれか記載の測定治具。

【請求項14】

前記爪部が前記板状体の両側に存在するとともに、

前記板状体の幅方向における前記爪部の先端の最長距離が、前記板状体の幅よりも小さいことを特徴とする、請求項9から13のいずれか記載の測定治具。

【請求項15】

前記突当部のロックウェル硬度(Mスケール)が70以上であることを特徴とする、請求項8から14のいずれか記載の測定冶具。

【請求項16】

前記傾き保持具において、前記板状体の一方の主面側に存在する爪部の長さが、前記板状体の他方の主面側に存在する爪部の長さよりも短いことを特徴とする、請求項9から12のいずれか記載の測定冶具。

【図1】

【図2】

【図2】

【公開番号】特開2008−275468(P2008−275468A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−119844(P2007−119844)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

[ Back to top ]