測定装置及び測定方法

【課題】絶縁体層上に形成された導体層の厚みを測定する測定装置及び測定方法において、装置の製造コストを低減することである。

【解決手段】セラミックグリーンシート32上に形成された内部電極36の厚みを測定する測定装置12。照射部14は、セラミックグリーンシート32の内部電極36が形成された所定領域に対して、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線を照射する。検出部16は、所定領域を透過してきたX線のエネルギーを検出する。算出部18は、照射部14が照射したX線のエネルギーと検出部16が検出したX線のエネルギーとに基づいて、内部電極36の厚みを算出する。

【解決手段】セラミックグリーンシート32上に形成された内部電極36の厚みを測定する測定装置12。照射部14は、セラミックグリーンシート32の内部電極36が形成された所定領域に対して、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線を照射する。検出部16は、所定領域を透過してきたX線のエネルギーを検出する。算出部18は、照射部14が照射したX線のエネルギーと検出部16が検出したX線のエネルギーとに基づいて、内部電極36の厚みを算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、測定装置及び測定方法に関し、より特定的には、絶縁体層上に形成された導体層の厚みを測定する測定装置及び測定方法に関する。

【背景技術】

【0002】

従来の測定装置としては、例えば、特許文献1に記載のX線透過法を用いた二層膜シートの測定装置(以下、単に測定装置と称す)が知られている。該測定装置では、高エネルギーのX線源と低エネルギーのX線源とを用いて、二層膜シートのほぼ同一部分にX線を照射する。そして、該部分の透過X線量を測定し、各測定出力をデータ処理して各層の厚みを算出する。このような測定装置を用いて、例えば、絶縁体層上に形成された導体層の厚みを測定することも可能である。

【0003】

しかしながら、特許文献1に記載の測定装置では、2種類のX線源が必要となり、測定装置の製造コストが高くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−64580号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、絶縁体層上に形成された導体層の厚みを測定する測定装置及び測定方法において、装置の製造コストを低減することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る測定装置は、絶縁体層上に形成された導体層の厚みを測定する測定装置であって、前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する照射部と、前記所定領域を透過してきたX線のエネルギーを検出する検出部と、前記照射部が照射したX線のエネルギーと前記検出部が検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する算出部と、を備えていること、を特徴とする。

【0007】

本発明の一形態に係る測定方法は、絶縁体層上に形成された導体層の厚みを測定する測定方法であって、前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する第1のステップと、前記所定領域を透過してきたX線のエネルギーを検出する第2のステップと、前記第1のステップにおいて照射したX線のエネルギーと前記第2のステップにおいて検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する第3のステップと、を備えていること、を特徴とする。

【発明の効果】

【0008】

本発明によれば、装置の製造コストを低減できる。

【図面の簡単な説明】

【0009】

【図1】印刷装置の全体構成を示した図である。

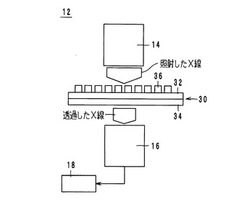

【図2】測定装置の構成図である。

【図3】シートにX線が照射される様子を示した図である。

【図4】Ni及びBaTiO3へ照射したX線のエネルギーと吸収されたX線のエネルギーとの関係を示したグラフである。

【発明を実施するための形態】

【0010】

以下に、本発明の一実施形態に係る測定装置及び測定方法が適用された印刷装置について説明する。

【0011】

(印刷装置の構成)

図1は、印刷装置10の全体構成を示した図である。印刷装置10は、セラミックグリーンシートに対して内部電極を印刷する装置であり、図1に示すように、照射部14、検出部16、制御部22、印刷部24及びローラR1,R2を備えている。

【0012】

ローラR1には、内部電極が形成される前のシート30が巻きつけられている。ローラR2には、内部電極が形成された後のシート30が巻きつけられている。そして、ローラR1,R2間には、シート30が張り渡らされている。ローラR2は、図1に示すように、時計回りに回転することにより、シート30は、図1の左方向から右方向へと搬送される。

【0013】

印刷部24は、ローラR1よりも搬送方向の下流側に設けられており、シート30の上面に内部電極を形成する。印刷部24としては、例えば、スクリーン印刷機やインクジェット印刷機等が挙げられる。

【0014】

照射部14は、印刷部24よりも搬送方向の下流側に設けられており、シート30の上面に対向している。そして、照射部14は、シート30の上面に向けてX線を照射する。

【0015】

検出部16は、シート30を挟んで照射部14に対して対向しており、シート30を透過してきたX線のエネルギーを検出する。

【0016】

制御部22は、照射部14が照射したX線のエネルギーを検出する検出部16が検知したX線のエネルギーに基づいて、印刷部24の印刷条件を算出する算出部18及び決定部20を含んでいる。算出部18は、照射部14が照射したX線のエネルギー及び検出部16が検知したX線のエネルギーに基づいて、内部電極の厚みを算出する。決定部20は、算出部18が算出した内部電極の厚みに基づいて、印刷条件を決定する。更に、決定部20は、該印刷条件に基づいて、所望の厚みの内部電極が得られるように印刷部24を制御する。印刷条件とは、印刷部24がスクリーン印刷機である場合には、スキージ圧力、スキージ速度、スキージ角度等であり、印刷部24がインクジェット印刷機である場合には、インクの吐出量である。

【0017】

以上のように構成された印刷装置10は、測定装置12を備えている。測定装置12は、照射部14、検出部16及び算出部18を備えている。以下に、測定装置12の詳細について図面を参照しながら説明する。図2は、測定装置12の構成図である。図3は、シート30にX線が照射される様子を示した図である。

【0018】

シート30は、図2に示すように、キャリアフィルム34上にセラミックグリーンシート32が塗布されることにより形成されている。キャリアフィルム34は、例えば、PETにより作製されているシートである。セラミックグリーンシート32は、積層型コンデンサ等に用いられ、例えば、BaTiO3を含有する材料により作製されている誘電体シートである。また、セラミックグリーンシート32の上面には、内部電極36が形成されている。内部電極36は、例えば、積層型コンデンサのコンデンサ電極等であり、図3に示すように、長方形状をなし、マトリクス状に配列されている。内部電極36は、例えば、Niを含有する材料により作製されている。

【0019】

照射部14は、セラミックグリーンシート32の内部電極36が形成された所定領域に対して、X線を照射する。ここで、X線のエネルギーについて図面を参照しながら説明する。図4は、Ni及びBaTiO3へ照射したX線のエネルギーと吸収されたX線のエネルギーとの関係を示したグラフである。縦軸は吸収されたX線のエネルギーを示し、横軸は照射X線のエネルギーを示している。

【0020】

定常状態のNiのエネルギー準位は、図4に示すように、8.33keVである。よって、、Niに吸収されるX線のエネルギーが定常状態のNiのエネルギー準位(8.33keV)より小さい領域では、吸収されるX線のエネルギーは、照射されるX線のエネルギーが増加するに従って連続的に減少している。そして、Niのエネルギー準位が遷移するため、定常状態のNiのエネルギー準位(8.33keV)において、不連続に急激に増加している。また、Niに吸収されるX線のエネルギーは、定常状態のNiのエネルギー準位(8.33keV)より大きい領域では、再び、連続的に減少している。

【0021】

一方、BaTiO3で吸収されるX線のエネルギーは、照射するX線のエネルギーが増加するに従って連続的に減少している。また、BaTiO3で吸収されるX線エネルギーは、特に、定常状態のNiのエネルギー準位以上の領域において、Niの吸収係数よりもはるかに小さい。したがって、照射するX線のエネルギーが定常状態のNiのエネルギー準位よりも大きい領域では、Ni及びBaTiO3にX線が照射されると、NiにおいてX線が吸収され、BaTiO3においてX線が殆ど吸収されない。したがって、定常状態のNiのエネルギー準位よりも大きいエネルギーを有するX線を照射すれば、Ni及びBaTiO3を透過してくるX線のエネルギーを検出することによって、NiにおけるX線のエネルギーの吸収量を求めることができる。更に、NiにおけるX線のエネルギー吸収量を用いて、Niの厚みを算出することができる。

【0022】

そこで、照射部14は、セラミックグリーンシート32の内部導体36が形成された所定領域に対して、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギー(例えば、8.5keV)を有するX線を照射する。本実施形態では、照射部14が照射するX線のエネルギーの大きさは、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。所定領域とは、X線のビームスポットであり、本実施形態では、例えば、直径10mmの円である。また、内部電極36は、0.1mm×0.3mmのサイズを有しており、図3に示すように、ビームスポット内に複数含まれている。

【0023】

また、検出部16は、所定領域を透過してきたX線のエネルギーを検出する。そして、算出部18は、照射部14が照射したX線のエネルギーと検出部が検出したX線のエネルギーとに基づいて、内部電極36の厚みを算出する。具体的には、算出部18は、以下の式(1)に基づいて、内部電極36の厚みを算出する。

【0024】

T=α×(I0−I1)×(S1/S0)・・・(1)

T:内部電極36の厚み

I0:照射部14が照射したX線のエネルギー

I1:検出部16が検出したX線のエネルギー

α:内部電極36の吸収率

S0:所定領域(ビームスポット)の面積

S1:所定領域(ビームスポット)における内部電極36の面積

【0025】

なお、内部電極36の吸収率αは、内部電極36に含まれる金属の種類・密度及びX線のエネルギーによって異なるパラメータである。そこで、厚みが分かっている内部電極36にX線を照射し、透過してきたX線のエネルギーを検知することによって、吸収率αを算出する。また、X線のエネルギーは、X線管に印加する電圧・電流及びターゲットの材質を変更することによって調整できる。ターゲットとしては、例えば、タングステン、モリブデン、コバルト、銅等が挙げられる。

【0026】

(効果)

以上のように構成された測定装置12及び測定方法によれば、装置の製造コストを低減できる。より詳細には、特許文献1に記載の測定装置では、2種類のX線源が必要となり、測定装置の製造コストが高くなってしまう。

【0027】

一方、測定装置12及び測定方法では、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線を照射している。定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線をシート30に照射した場合、内部電極36においてX線が吸収され、セラミックグリーンシート32及びキャリアフィルム34ではX線が殆ど吸収されない。したがって、シート30を透過してきたX線のエネルギーとシート30に照射したX線のエネルギーとの差は、内部電極36において吸収されたX線のエネルギーとみなすことができる。これにより、算出部18は、これらのエネルギーの差を用いて、内部電極36の厚みを算出することができる。その結果、測定装置12及び測定方法では、1つの照射部14によって、内部電極36の厚みを算出することが可能となり、装置の製造コストが低減される。

【0028】

また、測定装置12及び測定方法では、照射部14が照射するX線のエネルギーの大きさは、以下に説明するように、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。より詳細には、図4に示すように、定常状態のNiのエネルギー準位よりもX線のエネルギーがはるかに大きくなると、吸収されるX線のエネルギーが大きく減少する。そのため、照射部14が照射したX線のエネルギーと検出部16が検出したX線のエネルギーとの差が小さくなってしまう。その結果、内部電極36の厚みを正確に算出することが困難になってしまう。以上より、照射部14が照射するX線のエネルギーの大きさは、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。

【0029】

また、X線が照射される所定領域(ビームスポット)には、複数の内部電極36が含まれている。すなわち、所定領域には、内部電極36が設けられている部分と内部電極36が設けられていない部分とが存在している。内部電極36が設けられていない部分では、X線は殆ど吸収されずに透過する。したがって、所定領域を透過したX線のエネルギーは、所定領域の全体に内部電極36が設けられている場合に該所定領域を透過したX線のエネルギーよりも高くなる。そこで、測定装置12及び測定方法では、算出部18は、式(1)に示すように、(I0−I1)(内部電極36により吸収されたエネルギー)に対して、S1/S0を掛けている。これにより、(I0−I1)×S1/S0は、所定領域の全体に内部電極36が設けられている場合に該所定領域を透過したX線のエネルギーとなる。その結果、算出部18は、(I0−I1)×S1/S0に対してαを掛けることによって、内部電極36の厚みTを算出することが可能となる。以上より、測定装置12及び測定方法では、X線を小さなビームスポットに集光して内部電極36のみに正確に照射する必要がなくなる。

【0030】

また、印刷装置10では、決定部20は、算出した内部電極36の厚みに基づいて、印刷部24の印刷条件を決定している。したがって、測定装置10は、より精度よく内部電極36を形成することが可能となる。

【0031】

(その他の実施形態)

本発明に係る測定装置及び測定方法は、前記実施形態に係る測定装置12及び測定方法に限らず、その要旨の範囲内において変更可能である。

【0032】

例えば、内部電極36が含有している金属は、Niに限らず、Cu、Ag、Pd等であってもよい。

【0033】

また、セラミックグリーンシート32は、1層であるとしたが、複数層であってもよい。すなわち、測定装置12及び測定方法は、複数のセラミックグリーンシート32が積層された積層体内の内部電極36の厚みを測定することも可能である。

【産業上の利用可能性】

【0034】

以上のように、本発明は、測定装置及び測定方法に有用であり、特に、装置の製造コストを低減できる点において優れている。

【符号の説明】

【0035】

10 印刷装置

12 測定装置

14 照射部

16 検出部

18 算出部

20 決定部

22 制御部

24 印刷部

30 シート

32 セラミックグリーンシート

34 キャリアフィルム

36 内部電極

【技術分野】

【0001】

本発明は、測定装置及び測定方法に関し、より特定的には、絶縁体層上に形成された導体層の厚みを測定する測定装置及び測定方法に関する。

【背景技術】

【0002】

従来の測定装置としては、例えば、特許文献1に記載のX線透過法を用いた二層膜シートの測定装置(以下、単に測定装置と称す)が知られている。該測定装置では、高エネルギーのX線源と低エネルギーのX線源とを用いて、二層膜シートのほぼ同一部分にX線を照射する。そして、該部分の透過X線量を測定し、各測定出力をデータ処理して各層の厚みを算出する。このような測定装置を用いて、例えば、絶縁体層上に形成された導体層の厚みを測定することも可能である。

【0003】

しかしながら、特許文献1に記載の測定装置では、2種類のX線源が必要となり、測定装置の製造コストが高くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−64580号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、絶縁体層上に形成された導体層の厚みを測定する測定装置及び測定方法において、装置の製造コストを低減することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る測定装置は、絶縁体層上に形成された導体層の厚みを測定する測定装置であって、前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する照射部と、前記所定領域を透過してきたX線のエネルギーを検出する検出部と、前記照射部が照射したX線のエネルギーと前記検出部が検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する算出部と、を備えていること、を特徴とする。

【0007】

本発明の一形態に係る測定方法は、絶縁体層上に形成された導体層の厚みを測定する測定方法であって、前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する第1のステップと、前記所定領域を透過してきたX線のエネルギーを検出する第2のステップと、前記第1のステップにおいて照射したX線のエネルギーと前記第2のステップにおいて検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する第3のステップと、を備えていること、を特徴とする。

【発明の効果】

【0008】

本発明によれば、装置の製造コストを低減できる。

【図面の簡単な説明】

【0009】

【図1】印刷装置の全体構成を示した図である。

【図2】測定装置の構成図である。

【図3】シートにX線が照射される様子を示した図である。

【図4】Ni及びBaTiO3へ照射したX線のエネルギーと吸収されたX線のエネルギーとの関係を示したグラフである。

【発明を実施するための形態】

【0010】

以下に、本発明の一実施形態に係る測定装置及び測定方法が適用された印刷装置について説明する。

【0011】

(印刷装置の構成)

図1は、印刷装置10の全体構成を示した図である。印刷装置10は、セラミックグリーンシートに対して内部電極を印刷する装置であり、図1に示すように、照射部14、検出部16、制御部22、印刷部24及びローラR1,R2を備えている。

【0012】

ローラR1には、内部電極が形成される前のシート30が巻きつけられている。ローラR2には、内部電極が形成された後のシート30が巻きつけられている。そして、ローラR1,R2間には、シート30が張り渡らされている。ローラR2は、図1に示すように、時計回りに回転することにより、シート30は、図1の左方向から右方向へと搬送される。

【0013】

印刷部24は、ローラR1よりも搬送方向の下流側に設けられており、シート30の上面に内部電極を形成する。印刷部24としては、例えば、スクリーン印刷機やインクジェット印刷機等が挙げられる。

【0014】

照射部14は、印刷部24よりも搬送方向の下流側に設けられており、シート30の上面に対向している。そして、照射部14は、シート30の上面に向けてX線を照射する。

【0015】

検出部16は、シート30を挟んで照射部14に対して対向しており、シート30を透過してきたX線のエネルギーを検出する。

【0016】

制御部22は、照射部14が照射したX線のエネルギーを検出する検出部16が検知したX線のエネルギーに基づいて、印刷部24の印刷条件を算出する算出部18及び決定部20を含んでいる。算出部18は、照射部14が照射したX線のエネルギー及び検出部16が検知したX線のエネルギーに基づいて、内部電極の厚みを算出する。決定部20は、算出部18が算出した内部電極の厚みに基づいて、印刷条件を決定する。更に、決定部20は、該印刷条件に基づいて、所望の厚みの内部電極が得られるように印刷部24を制御する。印刷条件とは、印刷部24がスクリーン印刷機である場合には、スキージ圧力、スキージ速度、スキージ角度等であり、印刷部24がインクジェット印刷機である場合には、インクの吐出量である。

【0017】

以上のように構成された印刷装置10は、測定装置12を備えている。測定装置12は、照射部14、検出部16及び算出部18を備えている。以下に、測定装置12の詳細について図面を参照しながら説明する。図2は、測定装置12の構成図である。図3は、シート30にX線が照射される様子を示した図である。

【0018】

シート30は、図2に示すように、キャリアフィルム34上にセラミックグリーンシート32が塗布されることにより形成されている。キャリアフィルム34は、例えば、PETにより作製されているシートである。セラミックグリーンシート32は、積層型コンデンサ等に用いられ、例えば、BaTiO3を含有する材料により作製されている誘電体シートである。また、セラミックグリーンシート32の上面には、内部電極36が形成されている。内部電極36は、例えば、積層型コンデンサのコンデンサ電極等であり、図3に示すように、長方形状をなし、マトリクス状に配列されている。内部電極36は、例えば、Niを含有する材料により作製されている。

【0019】

照射部14は、セラミックグリーンシート32の内部電極36が形成された所定領域に対して、X線を照射する。ここで、X線のエネルギーについて図面を参照しながら説明する。図4は、Ni及びBaTiO3へ照射したX線のエネルギーと吸収されたX線のエネルギーとの関係を示したグラフである。縦軸は吸収されたX線のエネルギーを示し、横軸は照射X線のエネルギーを示している。

【0020】

定常状態のNiのエネルギー準位は、図4に示すように、8.33keVである。よって、、Niに吸収されるX線のエネルギーが定常状態のNiのエネルギー準位(8.33keV)より小さい領域では、吸収されるX線のエネルギーは、照射されるX線のエネルギーが増加するに従って連続的に減少している。そして、Niのエネルギー準位が遷移するため、定常状態のNiのエネルギー準位(8.33keV)において、不連続に急激に増加している。また、Niに吸収されるX線のエネルギーは、定常状態のNiのエネルギー準位(8.33keV)より大きい領域では、再び、連続的に減少している。

【0021】

一方、BaTiO3で吸収されるX線のエネルギーは、照射するX線のエネルギーが増加するに従って連続的に減少している。また、BaTiO3で吸収されるX線エネルギーは、特に、定常状態のNiのエネルギー準位以上の領域において、Niの吸収係数よりもはるかに小さい。したがって、照射するX線のエネルギーが定常状態のNiのエネルギー準位よりも大きい領域では、Ni及びBaTiO3にX線が照射されると、NiにおいてX線が吸収され、BaTiO3においてX線が殆ど吸収されない。したがって、定常状態のNiのエネルギー準位よりも大きいエネルギーを有するX線を照射すれば、Ni及びBaTiO3を透過してくるX線のエネルギーを検出することによって、NiにおけるX線のエネルギーの吸収量を求めることができる。更に、NiにおけるX線のエネルギー吸収量を用いて、Niの厚みを算出することができる。

【0022】

そこで、照射部14は、セラミックグリーンシート32の内部導体36が形成された所定領域に対して、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギー(例えば、8.5keV)を有するX線を照射する。本実施形態では、照射部14が照射するX線のエネルギーの大きさは、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。所定領域とは、X線のビームスポットであり、本実施形態では、例えば、直径10mmの円である。また、内部電極36は、0.1mm×0.3mmのサイズを有しており、図3に示すように、ビームスポット内に複数含まれている。

【0023】

また、検出部16は、所定領域を透過してきたX線のエネルギーを検出する。そして、算出部18は、照射部14が照射したX線のエネルギーと検出部が検出したX線のエネルギーとに基づいて、内部電極36の厚みを算出する。具体的には、算出部18は、以下の式(1)に基づいて、内部電極36の厚みを算出する。

【0024】

T=α×(I0−I1)×(S1/S0)・・・(1)

T:内部電極36の厚み

I0:照射部14が照射したX線のエネルギー

I1:検出部16が検出したX線のエネルギー

α:内部電極36の吸収率

S0:所定領域(ビームスポット)の面積

S1:所定領域(ビームスポット)における内部電極36の面積

【0025】

なお、内部電極36の吸収率αは、内部電極36に含まれる金属の種類・密度及びX線のエネルギーによって異なるパラメータである。そこで、厚みが分かっている内部電極36にX線を照射し、透過してきたX線のエネルギーを検知することによって、吸収率αを算出する。また、X線のエネルギーは、X線管に印加する電圧・電流及びターゲットの材質を変更することによって調整できる。ターゲットとしては、例えば、タングステン、モリブデン、コバルト、銅等が挙げられる。

【0026】

(効果)

以上のように構成された測定装置12及び測定方法によれば、装置の製造コストを低減できる。より詳細には、特許文献1に記載の測定装置では、2種類のX線源が必要となり、測定装置の製造コストが高くなってしまう。

【0027】

一方、測定装置12及び測定方法では、内部電極36が含有している定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線を照射している。定常状態のNiのエネルギー準位よりも大きなエネルギーを有するX線をシート30に照射した場合、内部電極36においてX線が吸収され、セラミックグリーンシート32及びキャリアフィルム34ではX線が殆ど吸収されない。したがって、シート30を透過してきたX線のエネルギーとシート30に照射したX線のエネルギーとの差は、内部電極36において吸収されたX線のエネルギーとみなすことができる。これにより、算出部18は、これらのエネルギーの差を用いて、内部電極36の厚みを算出することができる。その結果、測定装置12及び測定方法では、1つの照射部14によって、内部電極36の厚みを算出することが可能となり、装置の製造コストが低減される。

【0028】

また、測定装置12及び測定方法では、照射部14が照射するX線のエネルギーの大きさは、以下に説明するように、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。より詳細には、図4に示すように、定常状態のNiのエネルギー準位よりもX線のエネルギーがはるかに大きくなると、吸収されるX線のエネルギーが大きく減少する。そのため、照射部14が照射したX線のエネルギーと検出部16が検出したX線のエネルギーとの差が小さくなってしまう。その結果、内部電極36の厚みを正確に算出することが困難になってしまう。以上より、照射部14が照射するX線のエネルギーの大きさは、定常状態のNiのエネルギー準位の大きさの1.01倍以上1.2倍以下であることが好ましい。

【0029】

また、X線が照射される所定領域(ビームスポット)には、複数の内部電極36が含まれている。すなわち、所定領域には、内部電極36が設けられている部分と内部電極36が設けられていない部分とが存在している。内部電極36が設けられていない部分では、X線は殆ど吸収されずに透過する。したがって、所定領域を透過したX線のエネルギーは、所定領域の全体に内部電極36が設けられている場合に該所定領域を透過したX線のエネルギーよりも高くなる。そこで、測定装置12及び測定方法では、算出部18は、式(1)に示すように、(I0−I1)(内部電極36により吸収されたエネルギー)に対して、S1/S0を掛けている。これにより、(I0−I1)×S1/S0は、所定領域の全体に内部電極36が設けられている場合に該所定領域を透過したX線のエネルギーとなる。その結果、算出部18は、(I0−I1)×S1/S0に対してαを掛けることによって、内部電極36の厚みTを算出することが可能となる。以上より、測定装置12及び測定方法では、X線を小さなビームスポットに集光して内部電極36のみに正確に照射する必要がなくなる。

【0030】

また、印刷装置10では、決定部20は、算出した内部電極36の厚みに基づいて、印刷部24の印刷条件を決定している。したがって、測定装置10は、より精度よく内部電極36を形成することが可能となる。

【0031】

(その他の実施形態)

本発明に係る測定装置及び測定方法は、前記実施形態に係る測定装置12及び測定方法に限らず、その要旨の範囲内において変更可能である。

【0032】

例えば、内部電極36が含有している金属は、Niに限らず、Cu、Ag、Pd等であってもよい。

【0033】

また、セラミックグリーンシート32は、1層であるとしたが、複数層であってもよい。すなわち、測定装置12及び測定方法は、複数のセラミックグリーンシート32が積層された積層体内の内部電極36の厚みを測定することも可能である。

【産業上の利用可能性】

【0034】

以上のように、本発明は、測定装置及び測定方法に有用であり、特に、装置の製造コストを低減できる点において優れている。

【符号の説明】

【0035】

10 印刷装置

12 測定装置

14 照射部

16 検出部

18 算出部

20 決定部

22 制御部

24 印刷部

30 シート

32 セラミックグリーンシート

34 キャリアフィルム

36 内部電極

【特許請求の範囲】

【請求項1】

絶縁体層上に形成された導体層の厚みを測定する測定装置であって、

前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する照射部と、

前記所定領域を透過してきたX線のエネルギーを検出する検出部と、

前記照射部が照射したX線のエネルギーと前記検出部が検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する算出部と、

を備えていること、

を特徴とする測定装置。

【請求項2】

前記照射部が照射するX線のエネルギーの大きさは、前記定常状態の金属のエネルギー準位の大きさの1.01倍以上1.2倍以下の大きさであること、

を特徴とする請求項1に記載の測定装置。

【請求項3】

前記絶縁体層上には、複数の前記導体層がマトリクス状に配列されており、

前記所定領域には、2以上の前記導体層が含まれていること、

を特徴とする請求項1又は請求項2のいずれかに記載の測定装置。

【請求項4】

前記算出部は、以下の式(1)に基づいて、前記導体層の厚みを算出すること、

を特徴とする請求項3に記載の測定装置。

T=α×(I0−I1)×(S1/S0)・・・(1)

T:導体層の厚み

I0:照射部が照射したX線のエネルギー

I1:検出部が検出したX線のエネルギー

α:導体層の吸収率

S0:所定領域の面積

S1:所定領域における導体層の面積

【請求項5】

前記絶縁体層は、BaTiO3を含有しており、

前記導体層が含有している金属は、Niであること、

を特徴とする請求項1ないし請求項4のいずれかに記載の測定装置。

【請求項6】

絶縁体層上に形成された導体層の厚みを測定する測定方法であって、

前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する第1のステップと、

前記所定領域を透過してきたX線のエネルギーを検出する第2のステップと、

前記第1のステップにおいて照射したX線のエネルギーと前記第2のステップにおいて検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する第3のステップと、

を備えていること、

を特徴とする測定方法。

【請求項1】

絶縁体層上に形成された導体層の厚みを測定する測定装置であって、

前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する照射部と、

前記所定領域を透過してきたX線のエネルギーを検出する検出部と、

前記照射部が照射したX線のエネルギーと前記検出部が検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する算出部と、

を備えていること、

を特徴とする測定装置。

【請求項2】

前記照射部が照射するX線のエネルギーの大きさは、前記定常状態の金属のエネルギー準位の大きさの1.01倍以上1.2倍以下の大きさであること、

を特徴とする請求項1に記載の測定装置。

【請求項3】

前記絶縁体層上には、複数の前記導体層がマトリクス状に配列されており、

前記所定領域には、2以上の前記導体層が含まれていること、

を特徴とする請求項1又は請求項2のいずれかに記載の測定装置。

【請求項4】

前記算出部は、以下の式(1)に基づいて、前記導体層の厚みを算出すること、

を特徴とする請求項3に記載の測定装置。

T=α×(I0−I1)×(S1/S0)・・・(1)

T:導体層の厚み

I0:照射部が照射したX線のエネルギー

I1:検出部が検出したX線のエネルギー

α:導体層の吸収率

S0:所定領域の面積

S1:所定領域における導体層の面積

【請求項5】

前記絶縁体層は、BaTiO3を含有しており、

前記導体層が含有している金属は、Niであること、

を特徴とする請求項1ないし請求項4のいずれかに記載の測定装置。

【請求項6】

絶縁体層上に形成された導体層の厚みを測定する測定方法であって、

前記絶縁体層の前記導体層が形成された所定領域に対して、該導体層が含有している定常状態の金属のエネルギー準位よりも大きなエネルギーを有するX線を照射する第1のステップと、

前記所定領域を透過してきたX線のエネルギーを検出する第2のステップと、

前記第1のステップにおいて照射したX線のエネルギーと前記第2のステップにおいて検出したX線のエネルギーとに基づいて、前記導体層の厚みを算出する第3のステップと、

を備えていること、

を特徴とする測定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−79899(P2013−79899A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220862(P2011−220862)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]