測定装置

【課題】継手を介して接続される駆動軸と従動軸の芯ズレ量等を高精度に、かつ効率よく測定することのできる測定装置を提供することを目的とする。

【解決手段】芯ズレ測定装置10においては、ベースフレーム20に測定器30A、30Bを一体的に設け、ベースフレーム20も下面に設けた磁石22、22でレール100、100を吸着することで、測定器30A、30Bが測定時に傾かないようにした。また、測定アーム35を板状とし、障害物がある場合には、測定アーム35を曲げることで障害物を容易に回避するようにした。さらに、測定器30A、30Bからの測定値に基づいて、制御部40の算出により測定結果をダイレクトに表示出力する。特に、測定器30A、30Bのセンサ36としては、リニアスケールを採用した。

【解決手段】芯ズレ測定装置10においては、ベースフレーム20に測定器30A、30Bを一体的に設け、ベースフレーム20も下面に設けた磁石22、22でレール100、100を吸着することで、測定器30A、30Bが測定時に傾かないようにした。また、測定アーム35を板状とし、障害物がある場合には、測定アーム35を曲げることで障害物を容易に回避するようにした。さらに、測定器30A、30Bからの測定値に基づいて、制御部40の算出により測定結果をダイレクトに表示出力する。特に、測定器30A、30Bのセンサ36としては、リニアスケールを採用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば鉄道車両の電動機側の駆動軸と、車軸側の駆動軸との芯ズレ量を測定するのに用いて好適な測定装置に関する。

【背景技術】

【0002】

鉄道車両は、電動機で発生する駆動力を車軸に伝達する。鉄道車両の走行中や停車中には、走行時の振動や、乗客の移動や乗客数の増減に伴い、電動機と車軸の間には相対的な変位が生じる。そこで、従来より、電動機と車軸との間には、双方の相対的な変位を吸収しつつ、電動機の駆動力を車軸側に伝達する継手が設けられている。

【0003】

このような継手には複数の種類が存在するが、例えば、TD(Twin Disc)継手と称されるものがある(例えば、特許文献1、2参照。)。

【0004】

図4に示すように、TD継手207は、電動機203の駆動軸206と、車軸202と同軸に設けられた従動歯車202gに噛み合う駆動歯車205の回転軸(従動軸)204との間に介在する。TD継手207は、互いに対向して設けられた二枚の撓み板208、208に、電動機203の駆動軸206と駆動歯車205の回転軸204がそれぞれ接続される。そして、電動機203の駆動軸206と駆動歯車205の回転軸204の相対変位を、撓み板208、208が弾性変形することで吸収する。

【特許文献1】特開2005−61438号公報

【特許文献2】特開2008−95778号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記したようなTD継手207をはじめとする継手には、電動機203の駆動軸206と、車軸202側の駆動歯車205の回転軸204との相対変位が繰り返し入力されるため、鉄道車両の使用状況に応じ、劣化による変形、破損等が生じることがある。そこで、従来より、継手の劣化状況を把握するため、電動機203の駆動軸206と、車軸202側の駆動歯車205の回転軸204との芯ズレ量を測定することが行われていた。この測定を適宜間隔で行い、電動機203の駆動軸206と駆動歯車205の回転軸204との芯ズレ量が、予め定めた規定範囲を外れた場合に、継手が劣化していると判断して継手の交換等のメンテナンスを行うのである。

【0006】

従来、このような電動機203の駆動軸206と車軸202側の駆動歯車205の回転軸204との芯ズレ量の測定は、実質的に手作業で行われていた。

すなわち、図7に示すように、レール100、100上にベースフレーム2をセットする。そして、ベースフレーム2と電動機203の駆動軸206との間隔Sa、ベースフレーム2と駆動歯車205の回転軸204との間隔Sbを、デプスゲージ5を用いて測定していた。そしてその測定値から、電動機203の駆動軸206と、駆動歯車205の回転軸204との芯ズレ量を算出していた。

【0007】

このような手法においては、ベースフレーム2に対しデプスゲージ5が傾いていたのでは、その測定を正確に行うことができない。ところが、デプスゲージ5は測定者が手で押さえて測定作業を行うため、デプスゲージ5が垂直(レール1、1が水平であれば鉛直)であるとは限らず、測定誤差が大きい可能性がある。また、デプスゲージ5を用いた測定作業には、手間と時間がかかるうえ、車両下方での測定作業となるため、姿勢的に測定者に負担がかかるという問題もある。

【0008】

さらに、図8(a)、(b)に示すように、ベースフレーム2と電動機203の駆動軸206、駆動歯車205の回転軸204との間に、例えばボルトやステー等の障害物8が存在する場合、デプスゲージ5が干渉し、測定そのものを行うことができないこともある。

【0009】

デプスゲージ5に代えて、図9に示すように、非接触式のレーザ測定機6により、間隔Sa、Sbを測定することも考えられる。レーザ測定機6を用いることで、測定した間隔Sa、Sbを数値でダイレクトに視認することができるため、この点において作業性の効率が高まる。

しかし、レーザ測定機6は高価である。また、レーザ測定機6を用いる場合においても、レーザ測定機6でベースフレーム2に対し垂直に測定を行うのは困難であり、障害物8が存在した場合に測定を行えないという問題は何ら解決することができない。

本発明は、このような技術的課題に基づいてなされたもので、継手を介して接続される駆動軸と従動軸の芯ズレ量等を、高精度に、かつ効率よく測定することのできる測定装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的のもとになされた本発明の測定装置は、一対のレール上に掛け渡されるベースフレームと、ベースフレームに沿ってレールの幅方向に移動可能に設けられ、ベースフレームに直交して上方に延びるガイドポストをそれぞれ有した複数の測定器と、ガイドポストに沿って上下方向に移動可能に設けられ、測定対象物に接触させられる測定アームと、ガイドポストに沿った測定アームの移動量を測定するセンサと、複数の測定器のそれぞれにおいて、センサで測定された測定アームの移動量から測定対象物の高さを算出し、複数の測定器間における測定対象物の高さの差を算出する演算部と、演算部における演算結果を出力する結果出力部と、を備えることを特徴とする。

【0011】

このような測定装置においては、ベースフレームを一対のレール上に掛け渡す。そして、複数の測定器のそれぞれを、測定対象物の測定位置の直下に位置するよう、ベースフレームに沿って移動させる。複数の測定器のそれぞれにおいて、測定アームをガイドポストに沿って上昇させ、測定アームの先端を測定対象物の測定位置に押し当てる。このときのそれぞれの測定器における測定アームの移動量をセンサで測定する。ここで、測定アームの移動量は、例えば、二点それぞれの位置を測定アームで測定し、二点間の距離を測定してもよいし、また、測定する初期位置を検出し、その初期位置からの移動量を検出してもよい。特に好ましいのは、校正(キャリブレーション)を行い、事前に既定の位置に測定アームを移動させ、その位置をゼロ点とし、ゼロ点からの移動量を検出することである。

演算部においては、複数の測定器のそれぞれにおいて、センサで測定された測定アームの移動量から測定対象物の高さを算出し、複数の測定器間における測定対象物の高さの差を算出する。そして、結果出力部においては、演算部における演算結果を、画像表示、印刷等の形態で出力する。このとき、結果出力部において出力する演算結果は、複数の測定器間における測定対象物の高さの差だけでなく、それぞれの測定器で測定された測定対象物の高さ等を表示することもできる。また、複数の測定器間における測定対象物の高さの差も、数値で出力することに限らず、複数の測定器間における測定対象物の高さの差が、予め定めた許容範囲内にあるか否かの可否を示す情報を出力することもできる。

【0012】

測定アームは、いかなる形状としても良いが、ガイドポストの軸芯に平行な面に沿った板状とするのが好ましい。これにより、測定アームは、板状の面に沿った方向においては剛性が高く、測定対象物に測定アームが当たったときの変形を抑えることができる。また、板状の測定アームは面外方向に変形しやすくすることができるので、測定アームをガイドポストに沿って上下動させるときに、障害物が存在する場合には、この障害物を回避するように測定アームを曲げればよい。

【0013】

ベースフレームは、レール上に単に載せるのみでも良いが、磁力により一対のレールに吸着する磁石をベースフレームに備えれば、ベースフレームをレールに確実に固定することができる。磁石としては、高い吸着力を発揮するために、ネオジム磁石等の希土類磁石を用いるのが好ましい。もちろん、磁石以外のクランプ部材等を用いることも可能であるが、着脱の手間を考慮すると、磁石を用いるのが好ましい。

【0014】

本発明の測定装置は、センサ、表示部および演算部に給電する電源をさらに備え、電源および演算部は、ベースフレームとは別体とされ、センサおよび表示部とフレキシブルなケーブルを介して接続することができる。電源および演算部をベースフレームと別体とすることで、ベースフレームを軽量化することができ、可搬性を高めることができる。

【0015】

表示部は、ベースフレームから下方に突出するよう設けるのが好ましい。すなわち、表示部のベースフレームから上方への突出量を抑えるのである。これにより、表示部が車両と干渉するのを防ぐ。

【0016】

センサとしては、ガイドポストに沿った測定アームの移動量を検出できるのであれば、いかなるものを用いることもでき、例えばワイヤセンサを用いることができる。特に、センサとしては、リニアセンサを用いるのがコスト、精度の面で好ましい。

【0017】

このような測定装置は、レール上を走行する車両の車軸を駆動する電動機の駆動軸と、駆動軸に継手を介して接続された車軸側の従動軸と測定対象物とする場合に特に有効であり、複数の測定器で、駆動軸の高さと従動軸の高さを測定し、演算部で駆動軸と従動軸との芯ズレ量を算出する。もちろん、これ以外のものを測定対象物とすること可能である。

【発明の効果】

【0018】

本発明によれば、ベースフレームに測定器を備えることで、測定器が測定時に傾いたりするのを防ぎ、測定を高精度に行うことができる。また、測定器からの測定値に基づいて、演算部での演算により測定結果をダイレクトに出力できるので、測定を効率よくかつ迅速に行うことができる。

また、ベースフレームに磁石を備えることで、磁石でレールを吸着してベースフレームを確実に固定でき、この点においても測定を高精度に行うことが可能となる。

さらに、測定アームを板状とすることで、障害物がある場合には、測定アームを曲げることでこれを容易に回避して測定を支障なく行える。

また、センサとしてリニアスケールを採用すれば、測定環境温度に応じた誤差も少なく、レーザセンサ等に比較すれば安価であるため、低コストで高精度な測定装置を提供できる。

【発明を実施するための最良の形態】

【0019】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

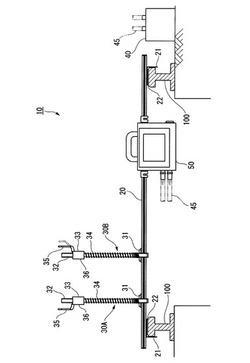

図1〜図3は、本実施の形態における芯ズレ測定装置の構成を説明するための図である。

図1〜図3に示すように、芯ズレ測定装置(測定装置)10は、一対のレール100、100上にセットされるベースフレーム20と、ベースフレーム20上に設けられた二組の測定器30A、30Bと、測定器30A、30Bでの測定値に基づき、測定結果を算出する制御部(演算部、電源)40と、制御部40で算出した測定結果や、芯ズレ測定装置10を操作するための操作画面を表示する表示部(結果出力部)50と、を備える。

【0020】

ベースフレーム20は、一対のレール100、100に掛け渡されるもので、測定器30A、30Bの重量等によって容易に撓まぬよう、十分な剛性を有したチャンネル材等によって形成されている。ベースフレーム20の下面には、レール100、100の間隔に対応した間隔で、ガイド部材21、21が設けられている。ガイド部材21、21は、例えば断面L字状のアングル材によって形成できる。ガイド部材21、21が、レール100、100の外側に沿うことで、ベースフレーム20をレール100、100の幅方向に容易に位置決めできる。

また、ベースフレーム20の下面には、ガイド部材21、21に隣接した位置に、磁石22、22が設けられている。これら磁石22、22はレール100、100の上面に対応した位置に配置され、磁力によってベースフレーム20をレール100、100に吸着固定させる。ここで、磁石22、22は、ベースフレーム20をレール100、100に確実に固定するため、磁力の高い、ネオジウム等を用いた希土類磁石を用いるのが好ましい。

【0021】

測定器30A、30Bは、それぞれ、ベースフレーム20上に設けられたベース部材31と、ベース部材31上に設けられ、ベースフレーム20およびレール100、100に直交して上方に延びるよう設けられたガイドポスト32と、ガイドポスト32に沿って上下動自在なリニアブッシュ33と、を備えている。

リニアブッシュ33は、リニアブッシュ33の下面とベース部材31の上面との間に圧縮状態で設けられた押上バネ34により、上方に向けて付勢されており、無負荷状態では、リニアブッシュ33がガイドポスト32のストローク上端に設けられたストッパ32aに当たる位置まで押し上げられる。

【0022】

リニアブッシュ33には、斜め上方に延びる測定アーム35が一体に設けられている。測定アーム35は、例えば金属製で、測定の際に障害物を回避できるよう、作業者の手により容易に変形できるようにするのが好ましい。ただし、測定アーム35を測定対象物に押し当てたときに測定アーム35が変形しないよう、測定アーム35は上下方向に高い剛性を有するのが好ましい。したがって、測定アーム35は、ガイドポスト32の軸線を含む面に沿った板状とするのが好ましい。

【0023】

測定器30A、30Bには、それぞれ、リニアブッシュ33のガイドポスト32に沿った上下方向への移動量を検出できるセンサ36が設けられている。

センサ36としては、ワイヤセンサ等を用いることもできるが、ワイヤセンサは温度環境による測定誤差が生じやすい。そこで、センサ36としては、リニアスケールを用いるのが好ましい。リニアスケールは、市販のものを用いることができ、ガイドポスト32または別途設けた測定ロッドに磁気を帯びさせておき、リニアブッシュ33のガイドポスト32に沿った上下方向への移動量を、この磁気変動によって検出するものである。

【0024】

なお、このような測定器30A、30Bは、ベースフレーム20上に固定しても良いが、ベースフレーム20上の任意の位置に移動・固定できるようにするのが好ましい。測定器30A、30Bをベースフレーム20上において移動可能とする場合、ベース部材31をベースフレーム20にとって移動自在に支持するとともに、ベース部材31をベースフレーム20上の任意の位置に固定するためのクランプ部材等を設ける。

【0025】

制御部40は、測定器30A、30Bおよび表示部50の電源となるバッテリ(図示無し)を備える。制御部40は、演算部としても機能し、あらかじめ定められた動作プログラムに基づき、測定器30A、30Bから測定値が入力されると、その測定値から測定結果を算出し、その算出結果を表示部50に表示させる。このため測定器30A、30Bと制御部40、表示部50と制御部40は、それぞれ電源供給および検出信号をやり取りするためのフレキシブルなケーブル45によって接続されている。

この制御部40は、ベースフレーム20に一体的に設けることもできるが、ベースフレーム20の可搬性を高めるために、ベースフレーム20とは別体とするのが好ましい。

【0026】

表示部50は、いわゆるモニタである。また、表示部50は、芯ズレ測定装置10の操作を行うため、タッチパネル式とするのが好ましい。この表示部50は、ベースフレーム20に一体的に設けても良いし、制御部40と同様、ベースフレーム20とは別体としても良い。ベースフレーム20と別体とする場合、表示部50は、制御部40と一体のユニットとすることもできる。

【0027】

さてここで、芯ズレ測定装置10における測定対象となる鉄道用の車両200について説明する。

図4に示すように、車両200は、レール100、100上を転動する車輪201、201を両端に備えた車軸202と、車軸202を回転駆動させる電動機203と、を備える。

車軸202には、車軸202と同軸の従動歯車202gが設けられている。従動歯車202gには、車軸202の上方において、車軸202と平行に支持された回転軸204に設けられた駆動歯車205が噛み合っている。

電動機203は、車軸202の上方に配置され、電動機203の駆動軸206が、回転軸204と同軸状に配置されている。

【0028】

電動機203の駆動軸206と、車軸202側の回転軸204とは、TD継手207を介して連結されている。TD継手207は、互いに対向して設けられた撓み板208、208を両端に備え、これら撓み板208、208に、電動機203の駆動軸206と、車軸202側の回転軸204とが接続されている。

【0029】

次に、上記芯ズレ測定装置10を用い、車両200の電動機203の駆動軸206と、車軸202側の回転軸204との芯ズレ量を測定するときの流れについて説明する。

測定に先立ち、予め、芯ズレ測定装置10の制御部40の記憶部に、車両200の型式名、当該車両の電動機203の駆動軸206と車軸202側の回転軸204との芯ズレ量の基準値および許容範囲、駆動軸206および回転軸204の外径寸法等の車両情報を記憶させておく。

【0030】

測定に際しては、まず、測定作業者は、車両200の電動機203の駆動軸206と、車軸202側の回転軸204の下方位置において、図1に示したように、ベースフレーム20をレール100、100上にセットする。このとき、ガイド部材21、21が、レール100、100の外側に沿うようにし、磁石22、22をレール100、100に吸着させることで、ベースフレーム20を位置決め固定する。

【0031】

次いで、測定作業者は、芯ズレ測定装置10の電源を投入する。すると、制御部40において、予めインストールされた制御プログラムが自動的に実行される。

制御部40においては、制御プログラムに基づき、まず、校正処理を行う校正モードに移行する。校正処理とは、測定器30A、30Bにおけるセンサ36の測定基準位置を制御部40に設定する処理である。測定作業者は、測定器30A、30Bを、ベースフレーム20上において移動させ、車両200と干渉しない位置にセットする。そして、測定器30A、30Bのそれぞれにおいて、リニアブッシュ33を上昇させ、ガイドポスト32のストッパ32aに押し当てた状態とする。その状態で、測定作業者は、図5(a)に示すように、表示部50に表示された測定器30A用あるいは測定器30B用の校正ボタンB11、B12を押す。制御部40においては、測定器30A用あるいは測定器30B用の校正ボタンB11、B12が操作されたことを検出すると、その時点での、測定器30Aあるいは測定器30Bにおけるセンサ36の測定値を、ゼロ点として記憶する。

【0032】

このようにして、測定器30A、30Bの双方において校正処理を終えたら、測定作業者は、表示部50に表示された、校正処理終了を示す操作ボタンB13を操作する。

制御部40は、校正処理終了を示す操作ボタンが操作されたことを検出すると、校正モードを終了し、測定モードに移行する。

【0033】

制御部40は、測定モードに移行すると、まず、図5(b)に示すように、表示部50に、芯ズレ測定装置10の制御部40の記憶部に車両情報が記憶されている車両200の型式名を示す選択ボタンB21〜B26を表示する。

測定作業者は、表示部50に表示された選択ボタンB21〜B26の中から、測定対象となる車両200の形式に対応したものを押す。すると、制御部40は、操作された選択ボタンに対応した形式の車両200の車両情報を呼び出し、図6(a)に示すように、表示部50には、測定を行うための測定ボタンを表示させる。

【0034】

一方、測定作業者は、測定器30A、30Bの押上バネ34の適宜箇所あるいはリニアブッシュ33とベースフレーム20との間にフック等を引っ掛けることで、押上バネ34を圧縮させて、リニアブッシュ33を押し下げた状態とする。この状態で、測定器30A、30Bを、車両200の電動機203の駆動軸206と、車軸202側の回転軸204の下方位置までベースフレーム20に沿って移動させ、固定する。また、測定アーム35を上昇させた際に車両200側の突起物等と測定アーム35が干渉しないよう、必要に応じて測定アーム35を手で曲げる。

【0035】

続いて、測定作業者は、測定器30A、30Bのリニアブッシュ33を押し上げ、測定アーム35の先端を、電動機203の駆動軸206、車軸202側の回転軸204の下面の所定位置に押し当てる。この状態で、測定作業者は、表示部50に表示された測定ボタンB31、B32を押す。

制御部40においては、測定ボタンB31、B32が押されたことを検出すると、その時点でのセンサ36の測定値を記憶する。

なお、この測定器30A、30Bにおける測定作業は、双方を同時に行っても良いし、いずれか一方から順次行っても良い。

【0036】

そして、測定器30A、30Bの双方における測定作業が完了した時点で、測定作業者は、表示部50に表示された、測定完了ボタンB33を押す。

制御部40においては、測定完了ボタンB33が押されたことを検出すると、図4に示したように、測定器30A、30Bにおける測定値(電動機203の駆動軸206、車軸202側の回転軸204の下面のベースフレーム20上面からの高さSa、Sb)と、回転軸206および回転軸204の直径とから、駆動軸206の中心と回転軸204の中心との高さの差、すなわち、駆動軸206と回転軸204の芯違い量Scを算出する。

また、制御部40は、前記で呼び出した車両情報から、正規の芯違い量(設計値どおりの芯違い量)を算出し、さらに、実測の芯違い量Scと正規の芯違い量との差を算出する。

【0037】

図6(b)に示すように、制御部40は、上記の算出結果を、表示部50に表示する。なお、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲内にあるか否かを判断するため、表示部50に、正規の芯違い量だけでなく、正規の芯違い量を基準とした許容範囲を示す情報を表示することもできる。さらに、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲内にあるか否かを制御部40において自動的に判断し、その判断結果、すなわち可否を示す情報を表示部50に表示することも出来る。

【0038】

このようにして、芯ズレ測定装置10における測定が完了する。

そして、その測定結果において、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲から外れていた場合には、TD継手207のメンテナンスや交換等を適宜行うことができる。

【0039】

上述したように、芯ズレ測定装置10においては、ベースフレーム20に測定器30A、30Bが一体的に設けられているため、測定器30A、30Bが測定時に傾いたりすることがない。また、ベースフレーム20も、下面に磁石22、22が設けられており、磁石22、22でレール100、100を吸着することで、ベースフレーム20を確実に固定できる。このようにして、芯ズレ測定装置10においては、測定を高精度に行うことが可能となる。

また、測定アーム35が板状であり、障害物がある場合には、測定アーム35を曲げることで障害物を容易に回避することが可能である。

さらに、測定器30A、30Bからの測定値に基づいて、制御部40の算出により測定結果をダイレクトに表示出力できるので、測定を効率よくかつ迅速に行うことができる。

特に、測定器30A、30Bのセンサ36としてリニアスケールを採用した場合、測定環境温度に応じた誤差も少なく、レーザセンサ等に比較すれば安価である。

【0040】

なお、上記実施の形態では、芯ズレ測定装置10の装置構成について示したが、本願発明の主旨を逸脱しない限り、その構成を適宜変更することが可能である。

また、芯ズレ測定装置10における測定の処理の流れの順序や内容も、適宜の変更が可能であるのは言うまでもない。同様に、表示部50における表示内容も適宜変更可能である。

【0041】

この他、測定対象も、鉄道用の車両200の電動機203の駆動軸206、車軸202側の回転軸204に限らず、その芯ズレ量を測定するのであれば、適宜他のものを測定対象とすることが可能である。同様に、TD継手207以外の、他の形式の継手を用いたものであっても良い。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0042】

【図1】本実施の形態における芯ズレ測定装置を示す正面図である。

【図2】図1の平面図である。

【図3】図1の側面図である。

【図4】鉄道用の車両の電動機による車軸の駆動機構を示す図である。

【図5】本実施の形態における芯ズレ測定装置を用い、芯ズレ量の測定を行う際の処理において、表示部に表示される操作画面の例を示す図である。

【図6】図5に示した工程に続く工程において、表示部に表示される操作画面の例を示す図である。

【図7】従来の測定に用いていたデプスゲージを示す図である。

【図8】障害物の存在により、測定が行えない場合の例を示す図である。

【図9】レーザセンサにより測定を行う場合の例を示す図である。

【符号の説明】

【0043】

10…芯ズレ測定装置(測定装置)

20…ベースフレーム

21…ガイド部材

22…磁石

30A、30B…測定器

31…ベース部材

32…ガイドポスト

32a…ストッパ

33…リニアブッシュ

34…押上バネ

35…測定アーム

36…センサ

40…制御部(演算部、電源)

50…表示部(結果出力部)

100…レール

200…車両

201…車輪

202…車軸

203…電動機

204…回転軸(従動軸)

205…駆動歯車

206…駆動軸

207…TD継手

【技術分野】

【0001】

本発明は、例えば鉄道車両の電動機側の駆動軸と、車軸側の駆動軸との芯ズレ量を測定するのに用いて好適な測定装置に関する。

【背景技術】

【0002】

鉄道車両は、電動機で発生する駆動力を車軸に伝達する。鉄道車両の走行中や停車中には、走行時の振動や、乗客の移動や乗客数の増減に伴い、電動機と車軸の間には相対的な変位が生じる。そこで、従来より、電動機と車軸との間には、双方の相対的な変位を吸収しつつ、電動機の駆動力を車軸側に伝達する継手が設けられている。

【0003】

このような継手には複数の種類が存在するが、例えば、TD(Twin Disc)継手と称されるものがある(例えば、特許文献1、2参照。)。

【0004】

図4に示すように、TD継手207は、電動機203の駆動軸206と、車軸202と同軸に設けられた従動歯車202gに噛み合う駆動歯車205の回転軸(従動軸)204との間に介在する。TD継手207は、互いに対向して設けられた二枚の撓み板208、208に、電動機203の駆動軸206と駆動歯車205の回転軸204がそれぞれ接続される。そして、電動機203の駆動軸206と駆動歯車205の回転軸204の相対変位を、撓み板208、208が弾性変形することで吸収する。

【特許文献1】特開2005−61438号公報

【特許文献2】特開2008−95778号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記したようなTD継手207をはじめとする継手には、電動機203の駆動軸206と、車軸202側の駆動歯車205の回転軸204との相対変位が繰り返し入力されるため、鉄道車両の使用状況に応じ、劣化による変形、破損等が生じることがある。そこで、従来より、継手の劣化状況を把握するため、電動機203の駆動軸206と、車軸202側の駆動歯車205の回転軸204との芯ズレ量を測定することが行われていた。この測定を適宜間隔で行い、電動機203の駆動軸206と駆動歯車205の回転軸204との芯ズレ量が、予め定めた規定範囲を外れた場合に、継手が劣化していると判断して継手の交換等のメンテナンスを行うのである。

【0006】

従来、このような電動機203の駆動軸206と車軸202側の駆動歯車205の回転軸204との芯ズレ量の測定は、実質的に手作業で行われていた。

すなわち、図7に示すように、レール100、100上にベースフレーム2をセットする。そして、ベースフレーム2と電動機203の駆動軸206との間隔Sa、ベースフレーム2と駆動歯車205の回転軸204との間隔Sbを、デプスゲージ5を用いて測定していた。そしてその測定値から、電動機203の駆動軸206と、駆動歯車205の回転軸204との芯ズレ量を算出していた。

【0007】

このような手法においては、ベースフレーム2に対しデプスゲージ5が傾いていたのでは、その測定を正確に行うことができない。ところが、デプスゲージ5は測定者が手で押さえて測定作業を行うため、デプスゲージ5が垂直(レール1、1が水平であれば鉛直)であるとは限らず、測定誤差が大きい可能性がある。また、デプスゲージ5を用いた測定作業には、手間と時間がかかるうえ、車両下方での測定作業となるため、姿勢的に測定者に負担がかかるという問題もある。

【0008】

さらに、図8(a)、(b)に示すように、ベースフレーム2と電動機203の駆動軸206、駆動歯車205の回転軸204との間に、例えばボルトやステー等の障害物8が存在する場合、デプスゲージ5が干渉し、測定そのものを行うことができないこともある。

【0009】

デプスゲージ5に代えて、図9に示すように、非接触式のレーザ測定機6により、間隔Sa、Sbを測定することも考えられる。レーザ測定機6を用いることで、測定した間隔Sa、Sbを数値でダイレクトに視認することができるため、この点において作業性の効率が高まる。

しかし、レーザ測定機6は高価である。また、レーザ測定機6を用いる場合においても、レーザ測定機6でベースフレーム2に対し垂直に測定を行うのは困難であり、障害物8が存在した場合に測定を行えないという問題は何ら解決することができない。

本発明は、このような技術的課題に基づいてなされたもので、継手を介して接続される駆動軸と従動軸の芯ズレ量等を、高精度に、かつ効率よく測定することのできる測定装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的のもとになされた本発明の測定装置は、一対のレール上に掛け渡されるベースフレームと、ベースフレームに沿ってレールの幅方向に移動可能に設けられ、ベースフレームに直交して上方に延びるガイドポストをそれぞれ有した複数の測定器と、ガイドポストに沿って上下方向に移動可能に設けられ、測定対象物に接触させられる測定アームと、ガイドポストに沿った測定アームの移動量を測定するセンサと、複数の測定器のそれぞれにおいて、センサで測定された測定アームの移動量から測定対象物の高さを算出し、複数の測定器間における測定対象物の高さの差を算出する演算部と、演算部における演算結果を出力する結果出力部と、を備えることを特徴とする。

【0011】

このような測定装置においては、ベースフレームを一対のレール上に掛け渡す。そして、複数の測定器のそれぞれを、測定対象物の測定位置の直下に位置するよう、ベースフレームに沿って移動させる。複数の測定器のそれぞれにおいて、測定アームをガイドポストに沿って上昇させ、測定アームの先端を測定対象物の測定位置に押し当てる。このときのそれぞれの測定器における測定アームの移動量をセンサで測定する。ここで、測定アームの移動量は、例えば、二点それぞれの位置を測定アームで測定し、二点間の距離を測定してもよいし、また、測定する初期位置を検出し、その初期位置からの移動量を検出してもよい。特に好ましいのは、校正(キャリブレーション)を行い、事前に既定の位置に測定アームを移動させ、その位置をゼロ点とし、ゼロ点からの移動量を検出することである。

演算部においては、複数の測定器のそれぞれにおいて、センサで測定された測定アームの移動量から測定対象物の高さを算出し、複数の測定器間における測定対象物の高さの差を算出する。そして、結果出力部においては、演算部における演算結果を、画像表示、印刷等の形態で出力する。このとき、結果出力部において出力する演算結果は、複数の測定器間における測定対象物の高さの差だけでなく、それぞれの測定器で測定された測定対象物の高さ等を表示することもできる。また、複数の測定器間における測定対象物の高さの差も、数値で出力することに限らず、複数の測定器間における測定対象物の高さの差が、予め定めた許容範囲内にあるか否かの可否を示す情報を出力することもできる。

【0012】

測定アームは、いかなる形状としても良いが、ガイドポストの軸芯に平行な面に沿った板状とするのが好ましい。これにより、測定アームは、板状の面に沿った方向においては剛性が高く、測定対象物に測定アームが当たったときの変形を抑えることができる。また、板状の測定アームは面外方向に変形しやすくすることができるので、測定アームをガイドポストに沿って上下動させるときに、障害物が存在する場合には、この障害物を回避するように測定アームを曲げればよい。

【0013】

ベースフレームは、レール上に単に載せるのみでも良いが、磁力により一対のレールに吸着する磁石をベースフレームに備えれば、ベースフレームをレールに確実に固定することができる。磁石としては、高い吸着力を発揮するために、ネオジム磁石等の希土類磁石を用いるのが好ましい。もちろん、磁石以外のクランプ部材等を用いることも可能であるが、着脱の手間を考慮すると、磁石を用いるのが好ましい。

【0014】

本発明の測定装置は、センサ、表示部および演算部に給電する電源をさらに備え、電源および演算部は、ベースフレームとは別体とされ、センサおよび表示部とフレキシブルなケーブルを介して接続することができる。電源および演算部をベースフレームと別体とすることで、ベースフレームを軽量化することができ、可搬性を高めることができる。

【0015】

表示部は、ベースフレームから下方に突出するよう設けるのが好ましい。すなわち、表示部のベースフレームから上方への突出量を抑えるのである。これにより、表示部が車両と干渉するのを防ぐ。

【0016】

センサとしては、ガイドポストに沿った測定アームの移動量を検出できるのであれば、いかなるものを用いることもでき、例えばワイヤセンサを用いることができる。特に、センサとしては、リニアセンサを用いるのがコスト、精度の面で好ましい。

【0017】

このような測定装置は、レール上を走行する車両の車軸を駆動する電動機の駆動軸と、駆動軸に継手を介して接続された車軸側の従動軸と測定対象物とする場合に特に有効であり、複数の測定器で、駆動軸の高さと従動軸の高さを測定し、演算部で駆動軸と従動軸との芯ズレ量を算出する。もちろん、これ以外のものを測定対象物とすること可能である。

【発明の効果】

【0018】

本発明によれば、ベースフレームに測定器を備えることで、測定器が測定時に傾いたりするのを防ぎ、測定を高精度に行うことができる。また、測定器からの測定値に基づいて、演算部での演算により測定結果をダイレクトに出力できるので、測定を効率よくかつ迅速に行うことができる。

また、ベースフレームに磁石を備えることで、磁石でレールを吸着してベースフレームを確実に固定でき、この点においても測定を高精度に行うことが可能となる。

さらに、測定アームを板状とすることで、障害物がある場合には、測定アームを曲げることでこれを容易に回避して測定を支障なく行える。

また、センサとしてリニアスケールを採用すれば、測定環境温度に応じた誤差も少なく、レーザセンサ等に比較すれば安価であるため、低コストで高精度な測定装置を提供できる。

【発明を実施するための最良の形態】

【0019】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1〜図3は、本実施の形態における芯ズレ測定装置の構成を説明するための図である。

図1〜図3に示すように、芯ズレ測定装置(測定装置)10は、一対のレール100、100上にセットされるベースフレーム20と、ベースフレーム20上に設けられた二組の測定器30A、30Bと、測定器30A、30Bでの測定値に基づき、測定結果を算出する制御部(演算部、電源)40と、制御部40で算出した測定結果や、芯ズレ測定装置10を操作するための操作画面を表示する表示部(結果出力部)50と、を備える。

【0020】

ベースフレーム20は、一対のレール100、100に掛け渡されるもので、測定器30A、30Bの重量等によって容易に撓まぬよう、十分な剛性を有したチャンネル材等によって形成されている。ベースフレーム20の下面には、レール100、100の間隔に対応した間隔で、ガイド部材21、21が設けられている。ガイド部材21、21は、例えば断面L字状のアングル材によって形成できる。ガイド部材21、21が、レール100、100の外側に沿うことで、ベースフレーム20をレール100、100の幅方向に容易に位置決めできる。

また、ベースフレーム20の下面には、ガイド部材21、21に隣接した位置に、磁石22、22が設けられている。これら磁石22、22はレール100、100の上面に対応した位置に配置され、磁力によってベースフレーム20をレール100、100に吸着固定させる。ここで、磁石22、22は、ベースフレーム20をレール100、100に確実に固定するため、磁力の高い、ネオジウム等を用いた希土類磁石を用いるのが好ましい。

【0021】

測定器30A、30Bは、それぞれ、ベースフレーム20上に設けられたベース部材31と、ベース部材31上に設けられ、ベースフレーム20およびレール100、100に直交して上方に延びるよう設けられたガイドポスト32と、ガイドポスト32に沿って上下動自在なリニアブッシュ33と、を備えている。

リニアブッシュ33は、リニアブッシュ33の下面とベース部材31の上面との間に圧縮状態で設けられた押上バネ34により、上方に向けて付勢されており、無負荷状態では、リニアブッシュ33がガイドポスト32のストローク上端に設けられたストッパ32aに当たる位置まで押し上げられる。

【0022】

リニアブッシュ33には、斜め上方に延びる測定アーム35が一体に設けられている。測定アーム35は、例えば金属製で、測定の際に障害物を回避できるよう、作業者の手により容易に変形できるようにするのが好ましい。ただし、測定アーム35を測定対象物に押し当てたときに測定アーム35が変形しないよう、測定アーム35は上下方向に高い剛性を有するのが好ましい。したがって、測定アーム35は、ガイドポスト32の軸線を含む面に沿った板状とするのが好ましい。

【0023】

測定器30A、30Bには、それぞれ、リニアブッシュ33のガイドポスト32に沿った上下方向への移動量を検出できるセンサ36が設けられている。

センサ36としては、ワイヤセンサ等を用いることもできるが、ワイヤセンサは温度環境による測定誤差が生じやすい。そこで、センサ36としては、リニアスケールを用いるのが好ましい。リニアスケールは、市販のものを用いることができ、ガイドポスト32または別途設けた測定ロッドに磁気を帯びさせておき、リニアブッシュ33のガイドポスト32に沿った上下方向への移動量を、この磁気変動によって検出するものである。

【0024】

なお、このような測定器30A、30Bは、ベースフレーム20上に固定しても良いが、ベースフレーム20上の任意の位置に移動・固定できるようにするのが好ましい。測定器30A、30Bをベースフレーム20上において移動可能とする場合、ベース部材31をベースフレーム20にとって移動自在に支持するとともに、ベース部材31をベースフレーム20上の任意の位置に固定するためのクランプ部材等を設ける。

【0025】

制御部40は、測定器30A、30Bおよび表示部50の電源となるバッテリ(図示無し)を備える。制御部40は、演算部としても機能し、あらかじめ定められた動作プログラムに基づき、測定器30A、30Bから測定値が入力されると、その測定値から測定結果を算出し、その算出結果を表示部50に表示させる。このため測定器30A、30Bと制御部40、表示部50と制御部40は、それぞれ電源供給および検出信号をやり取りするためのフレキシブルなケーブル45によって接続されている。

この制御部40は、ベースフレーム20に一体的に設けることもできるが、ベースフレーム20の可搬性を高めるために、ベースフレーム20とは別体とするのが好ましい。

【0026】

表示部50は、いわゆるモニタである。また、表示部50は、芯ズレ測定装置10の操作を行うため、タッチパネル式とするのが好ましい。この表示部50は、ベースフレーム20に一体的に設けても良いし、制御部40と同様、ベースフレーム20とは別体としても良い。ベースフレーム20と別体とする場合、表示部50は、制御部40と一体のユニットとすることもできる。

【0027】

さてここで、芯ズレ測定装置10における測定対象となる鉄道用の車両200について説明する。

図4に示すように、車両200は、レール100、100上を転動する車輪201、201を両端に備えた車軸202と、車軸202を回転駆動させる電動機203と、を備える。

車軸202には、車軸202と同軸の従動歯車202gが設けられている。従動歯車202gには、車軸202の上方において、車軸202と平行に支持された回転軸204に設けられた駆動歯車205が噛み合っている。

電動機203は、車軸202の上方に配置され、電動機203の駆動軸206が、回転軸204と同軸状に配置されている。

【0028】

電動機203の駆動軸206と、車軸202側の回転軸204とは、TD継手207を介して連結されている。TD継手207は、互いに対向して設けられた撓み板208、208を両端に備え、これら撓み板208、208に、電動機203の駆動軸206と、車軸202側の回転軸204とが接続されている。

【0029】

次に、上記芯ズレ測定装置10を用い、車両200の電動機203の駆動軸206と、車軸202側の回転軸204との芯ズレ量を測定するときの流れについて説明する。

測定に先立ち、予め、芯ズレ測定装置10の制御部40の記憶部に、車両200の型式名、当該車両の電動機203の駆動軸206と車軸202側の回転軸204との芯ズレ量の基準値および許容範囲、駆動軸206および回転軸204の外径寸法等の車両情報を記憶させておく。

【0030】

測定に際しては、まず、測定作業者は、車両200の電動機203の駆動軸206と、車軸202側の回転軸204の下方位置において、図1に示したように、ベースフレーム20をレール100、100上にセットする。このとき、ガイド部材21、21が、レール100、100の外側に沿うようにし、磁石22、22をレール100、100に吸着させることで、ベースフレーム20を位置決め固定する。

【0031】

次いで、測定作業者は、芯ズレ測定装置10の電源を投入する。すると、制御部40において、予めインストールされた制御プログラムが自動的に実行される。

制御部40においては、制御プログラムに基づき、まず、校正処理を行う校正モードに移行する。校正処理とは、測定器30A、30Bにおけるセンサ36の測定基準位置を制御部40に設定する処理である。測定作業者は、測定器30A、30Bを、ベースフレーム20上において移動させ、車両200と干渉しない位置にセットする。そして、測定器30A、30Bのそれぞれにおいて、リニアブッシュ33を上昇させ、ガイドポスト32のストッパ32aに押し当てた状態とする。その状態で、測定作業者は、図5(a)に示すように、表示部50に表示された測定器30A用あるいは測定器30B用の校正ボタンB11、B12を押す。制御部40においては、測定器30A用あるいは測定器30B用の校正ボタンB11、B12が操作されたことを検出すると、その時点での、測定器30Aあるいは測定器30Bにおけるセンサ36の測定値を、ゼロ点として記憶する。

【0032】

このようにして、測定器30A、30Bの双方において校正処理を終えたら、測定作業者は、表示部50に表示された、校正処理終了を示す操作ボタンB13を操作する。

制御部40は、校正処理終了を示す操作ボタンが操作されたことを検出すると、校正モードを終了し、測定モードに移行する。

【0033】

制御部40は、測定モードに移行すると、まず、図5(b)に示すように、表示部50に、芯ズレ測定装置10の制御部40の記憶部に車両情報が記憶されている車両200の型式名を示す選択ボタンB21〜B26を表示する。

測定作業者は、表示部50に表示された選択ボタンB21〜B26の中から、測定対象となる車両200の形式に対応したものを押す。すると、制御部40は、操作された選択ボタンに対応した形式の車両200の車両情報を呼び出し、図6(a)に示すように、表示部50には、測定を行うための測定ボタンを表示させる。

【0034】

一方、測定作業者は、測定器30A、30Bの押上バネ34の適宜箇所あるいはリニアブッシュ33とベースフレーム20との間にフック等を引っ掛けることで、押上バネ34を圧縮させて、リニアブッシュ33を押し下げた状態とする。この状態で、測定器30A、30Bを、車両200の電動機203の駆動軸206と、車軸202側の回転軸204の下方位置までベースフレーム20に沿って移動させ、固定する。また、測定アーム35を上昇させた際に車両200側の突起物等と測定アーム35が干渉しないよう、必要に応じて測定アーム35を手で曲げる。

【0035】

続いて、測定作業者は、測定器30A、30Bのリニアブッシュ33を押し上げ、測定アーム35の先端を、電動機203の駆動軸206、車軸202側の回転軸204の下面の所定位置に押し当てる。この状態で、測定作業者は、表示部50に表示された測定ボタンB31、B32を押す。

制御部40においては、測定ボタンB31、B32が押されたことを検出すると、その時点でのセンサ36の測定値を記憶する。

なお、この測定器30A、30Bにおける測定作業は、双方を同時に行っても良いし、いずれか一方から順次行っても良い。

【0036】

そして、測定器30A、30Bの双方における測定作業が完了した時点で、測定作業者は、表示部50に表示された、測定完了ボタンB33を押す。

制御部40においては、測定完了ボタンB33が押されたことを検出すると、図4に示したように、測定器30A、30Bにおける測定値(電動機203の駆動軸206、車軸202側の回転軸204の下面のベースフレーム20上面からの高さSa、Sb)と、回転軸206および回転軸204の直径とから、駆動軸206の中心と回転軸204の中心との高さの差、すなわち、駆動軸206と回転軸204の芯違い量Scを算出する。

また、制御部40は、前記で呼び出した車両情報から、正規の芯違い量(設計値どおりの芯違い量)を算出し、さらに、実測の芯違い量Scと正規の芯違い量との差を算出する。

【0037】

図6(b)に示すように、制御部40は、上記の算出結果を、表示部50に表示する。なお、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲内にあるか否かを判断するため、表示部50に、正規の芯違い量だけでなく、正規の芯違い量を基準とした許容範囲を示す情報を表示することもできる。さらに、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲内にあるか否かを制御部40において自動的に判断し、その判断結果、すなわち可否を示す情報を表示部50に表示することも出来る。

【0038】

このようにして、芯ズレ測定装置10における測定が完了する。

そして、その測定結果において、実測の芯違い量Scが、正規の芯違い量を基準とした許容範囲から外れていた場合には、TD継手207のメンテナンスや交換等を適宜行うことができる。

【0039】

上述したように、芯ズレ測定装置10においては、ベースフレーム20に測定器30A、30Bが一体的に設けられているため、測定器30A、30Bが測定時に傾いたりすることがない。また、ベースフレーム20も、下面に磁石22、22が設けられており、磁石22、22でレール100、100を吸着することで、ベースフレーム20を確実に固定できる。このようにして、芯ズレ測定装置10においては、測定を高精度に行うことが可能となる。

また、測定アーム35が板状であり、障害物がある場合には、測定アーム35を曲げることで障害物を容易に回避することが可能である。

さらに、測定器30A、30Bからの測定値に基づいて、制御部40の算出により測定結果をダイレクトに表示出力できるので、測定を効率よくかつ迅速に行うことができる。

特に、測定器30A、30Bのセンサ36としてリニアスケールを採用した場合、測定環境温度に応じた誤差も少なく、レーザセンサ等に比較すれば安価である。

【0040】

なお、上記実施の形態では、芯ズレ測定装置10の装置構成について示したが、本願発明の主旨を逸脱しない限り、その構成を適宜変更することが可能である。

また、芯ズレ測定装置10における測定の処理の流れの順序や内容も、適宜の変更が可能であるのは言うまでもない。同様に、表示部50における表示内容も適宜変更可能である。

【0041】

この他、測定対象も、鉄道用の車両200の電動機203の駆動軸206、車軸202側の回転軸204に限らず、その芯ズレ量を測定するのであれば、適宜他のものを測定対象とすることが可能である。同様に、TD継手207以外の、他の形式の継手を用いたものであっても良い。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0042】

【図1】本実施の形態における芯ズレ測定装置を示す正面図である。

【図2】図1の平面図である。

【図3】図1の側面図である。

【図4】鉄道用の車両の電動機による車軸の駆動機構を示す図である。

【図5】本実施の形態における芯ズレ測定装置を用い、芯ズレ量の測定を行う際の処理において、表示部に表示される操作画面の例を示す図である。

【図6】図5に示した工程に続く工程において、表示部に表示される操作画面の例を示す図である。

【図7】従来の測定に用いていたデプスゲージを示す図である。

【図8】障害物の存在により、測定が行えない場合の例を示す図である。

【図9】レーザセンサにより測定を行う場合の例を示す図である。

【符号の説明】

【0043】

10…芯ズレ測定装置(測定装置)

20…ベースフレーム

21…ガイド部材

22…磁石

30A、30B…測定器

31…ベース部材

32…ガイドポスト

32a…ストッパ

33…リニアブッシュ

34…押上バネ

35…測定アーム

36…センサ

40…制御部(演算部、電源)

50…表示部(結果出力部)

100…レール

200…車両

201…車輪

202…車軸

203…電動機

204…回転軸(従動軸)

205…駆動歯車

206…駆動軸

207…TD継手

【特許請求の範囲】

【請求項1】

一対のレール上に掛け渡されるベースフレームと、

前記ベースフレームに沿って前記レールの幅方向に移動可能に設けられ、前記ベースフレームに直交して上方に延びるガイドポストをそれぞれ有した複数の測定器と、

前記ガイドポストに沿って上下方向に移動可能に設けられ、測定対象物に接触させられる測定アームと、

前記ガイドポストに沿った前記測定アームの移動量を測定するセンサと、

複数の前記測定器のそれぞれにおいて、前記センサで測定された前記測定アームの移動量から前記測定対象物の高さを算出し、複数の前記測定器間における前記測定対象物の高さの差を算出する演算部と、

前記演算部における演算結果を出力する結果出力部と、

を備えることを特徴とする測定装置。

【請求項2】

前記測定アームは、前記ガイドポストの軸芯に平行な面に沿った板状とされていることを特徴とする請求項1に記載の測定装置。

【請求項3】

前記ベースフレームは、磁力により前記一対のレールに吸着する磁石を備えていることを特徴とする請求項1または2に記載の測定装置。

【請求項4】

前記センサ、前記表示部および前記演算部に給電する電源をさらに備え、

前記電源および前記演算部は、前記ベースフレームとは別体とされ、前記センサおよび前記表示部とフレキシブルなケーブルを介して接続されていることを特徴とする請求項1から3のいずれかに記載の測定装置。

【請求項5】

前記表示部は、前記ベースフレームから下方に突出するよう設けられていることを特徴とする請求項1から4のいずれかに記載の測定装置。

【請求項6】

前記センサは、リニアセンサであることを特徴とする請求項1から5のいずれかに記載の測定装置。

【請求項7】

前記測定対象物は、前記レール上を走行する車両の車軸を駆動する電動機の駆動軸と、前記駆動軸に継手を介して接続された前記車軸側の従動軸とであり、

複数の前記測定器で、前記駆動軸の高さと前記従動軸の高さを測定し、前記演算部で前記駆動軸と前記従動軸との芯ズレ量を算出することを特徴とする請求項1から6のいずれかに記載の測定装置。

【請求項1】

一対のレール上に掛け渡されるベースフレームと、

前記ベースフレームに沿って前記レールの幅方向に移動可能に設けられ、前記ベースフレームに直交して上方に延びるガイドポストをそれぞれ有した複数の測定器と、

前記ガイドポストに沿って上下方向に移動可能に設けられ、測定対象物に接触させられる測定アームと、

前記ガイドポストに沿った前記測定アームの移動量を測定するセンサと、

複数の前記測定器のそれぞれにおいて、前記センサで測定された前記測定アームの移動量から前記測定対象物の高さを算出し、複数の前記測定器間における前記測定対象物の高さの差を算出する演算部と、

前記演算部における演算結果を出力する結果出力部と、

を備えることを特徴とする測定装置。

【請求項2】

前記測定アームは、前記ガイドポストの軸芯に平行な面に沿った板状とされていることを特徴とする請求項1に記載の測定装置。

【請求項3】

前記ベースフレームは、磁力により前記一対のレールに吸着する磁石を備えていることを特徴とする請求項1または2に記載の測定装置。

【請求項4】

前記センサ、前記表示部および前記演算部に給電する電源をさらに備え、

前記電源および前記演算部は、前記ベースフレームとは別体とされ、前記センサおよび前記表示部とフレキシブルなケーブルを介して接続されていることを特徴とする請求項1から3のいずれかに記載の測定装置。

【請求項5】

前記表示部は、前記ベースフレームから下方に突出するよう設けられていることを特徴とする請求項1から4のいずれかに記載の測定装置。

【請求項6】

前記センサは、リニアセンサであることを特徴とする請求項1から5のいずれかに記載の測定装置。

【請求項7】

前記測定対象物は、前記レール上を走行する車両の車軸を駆動する電動機の駆動軸と、前記駆動軸に継手を介して接続された前記車軸側の従動軸とであり、

複数の前記測定器で、前記駆動軸の高さと前記従動軸の高さを測定し、前記演算部で前記駆動軸と前記従動軸との芯ズレ量を算出することを特徴とする請求項1から6のいずれかに記載の測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−14675(P2010−14675A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−177221(P2008−177221)

【出願日】平成20年7月7日(2008.7.7)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月7日(2008.7.7)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【Fターム(参考)】

[ Back to top ]