湾曲したFRP桁材用の強化繊維プリフォームの製作方法

【課題】従来の湾曲した強化繊維プリフォームの製作方法では、長手方向において強化繊維層の不連続部位が発生したり、繊維配列に乱れが発生してしまう。

【解決手段】製作目的の強化繊維プリフォームの中心軸の描く曲線に一致する中心軸M1を有するマンドレル1を製作するマンドレル製作工程(ステップ101)と、ブレイダー2による組糸Yの組位置Pを通過するように、湾曲したマンドレル1を移動させて、このマンドレル1上に筒状組物3を製作する組物製作工程(102)と、筒状組物3を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材11・12を製作するC型基材製作工程(ステップ104)と、C型基材製作工程で製作された一対のC型基材11・12を、背面11a・12a同士で重ね合わせて仮固定して、H型基材20を製作する重合基材製作工程(ステップ105)と、を備えるものとする。

【解決手段】製作目的の強化繊維プリフォームの中心軸の描く曲線に一致する中心軸M1を有するマンドレル1を製作するマンドレル製作工程(ステップ101)と、ブレイダー2による組糸Yの組位置Pを通過するように、湾曲したマンドレル1を移動させて、このマンドレル1上に筒状組物3を製作する組物製作工程(102)と、筒状組物3を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材11・12を製作するC型基材製作工程(ステップ104)と、C型基材製作工程で製作された一対のC型基材11・12を、背面11a・12a同士で重ね合わせて仮固定して、H型基材20を製作する重合基材製作工程(ステップ105)と、を備えるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法の技術に関する。

【背景技術】

【0002】

現在、航空宇宙業界では、機体内部の構造部材に、カーボンなどの強化繊維を強化材として利用したFRP(繊維強化樹脂)製の桁材が使われることが、多くなってきている。そして、様々な断面形状(C・H・I・J)の桁材において、長手方向に湾曲した桁材が要求されるようになっている。

近年、FRPの低コスト成形方法として、キャビティ(金型の空洞)に強化繊維基材の積層体を充填し、樹脂を注入するレジン・トランスファー・モールディング(RTM)成形方法や、キャビティ内を真空として樹脂含浸を促進するバキューム・レジン・トランスファー・モールディング(VaRTM)成形方法が知られている。

これらの成形方法を利用するには、予め、樹脂の強化材としての強化繊維プリフォームを、最終的な製作目的のFRP製桁材と同様な形状に製作しておく必要がある。

【0003】

このような強化繊維プリフォームは、強化繊維のシートを積層して製作されるものであるが、このプリフォームが長手方向に湾曲している場合は、その製作は単純ではない。このような場合、円弧を多角形で再現するように、長手方向の各部に対応する部位でシートに切込みを入れ、その中に繊維基材片を入れて継ぎ接ぎを行なって、湾曲したプリフォームを製作する。あるいは、長手方向が直線状となるように製作したプリフォームを、曲面を有する型に押さえ込んで、湾曲したプリフォームを製作する。

このような強化繊維プリフォームの製作に関する技術としては、例えば、特許文献1に開示される技術がある。

【特許文献1】特開2003−251702号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述で、従来における湾曲したプリフォームの製作方法を二通り示したが、継ぎ接ぎによる方法では、この継ぎ接ぎの部分で長手方向の強化繊維の連続が絶たれてしまうことになる。また、型で押さえ込む方法では、湾曲の外側部分で繊維層が引き伸ばされると共に、湾曲の内側部分で繊維層が押さえ込まれることになり、プリフォーム内部の繊維の配列方向が乱される可能性がある。

つまり、どちらの方法であっても、強化繊維プリフォームの剛性が、長手方向において低下してしまうことになる。そうすると、この強化繊維プリフォームに樹脂含浸を行なって製作されるFRP桁材の剛性も、必然的に低下することになる。

【0005】

つまり、解決しようとする問題点は、従来の湾曲した強化繊維プリフォームの製作方法では、長手方向において強化繊維層の不連続部位が発生したり、繊維配列に乱れが発生してしまう点である。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、

湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法であって、

製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作するマンドレル製作工程と、

ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する組物製作工程と、

前記筒状組物を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材を製作するC型基材製作工程と、

を備えるものである。

【0008】

請求項2においては、

前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備えるものである。

【0009】

請求項3においては、

重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備えるものである。

【0010】

請求項4においては、

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記重合基材製作工程または前記変形重合基材製作工程において、

前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行うものである。

【0011】

請求項5においては、

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記C型基材製作工程において、

マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行うものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、長手方向で強化繊維層が連続すると共に、強化繊維層の配列が、元の筒状組物の状態での配列から乱されることのないC型基材を製作することができる。また、このC型基材を組み合わせて用いることで、各型桁材用のプリフォームとして利用することができると共に、このC型基材単体をC型桁材用のプリフォームとして利用することもできる。

【0014】

請求項2においては、請求項1の効果に加えて、断面形状がC型の桁材用プリフォームだけでなく、C型を一対重ね合わせたH型等の他の断面形状を有する桁材用プリフォームをも製作することが可能となる。

【0015】

請求項3においては、請求項2の効果に加えて、断面形状がC型やH型の桁材用プリフォームだけでなく、C型基材を積層してなる厚みのあるC型の桁材用プリフォームの製作や、H型を変形してなるJ型等の他の断面形状を有する桁材用プリフォームをも、製作することが可能となる。

【0016】

請求項4においては、請求項2または請求項3の効果に加えて、仮固定の処理を容易に行なうことができる。

【0017】

請求項5においては、請求項1から請求項4の効果に加えて、筒状組物の切断面で強化繊維がバラけることがない。

【発明を実施するための最良の形態】

【0018】

これより、本発明の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法を説明する。

この強化繊維プリフォームは、マトリックスとしての樹脂に、強化材として用いられるものである。つまり、この強化繊維プリフォーム自体は、プリグレフ等と異なり、マトリックス用の樹脂を含まない繊維構造体のみからなるものである。なお、この強化繊維プリフォーム中には、マトリックス用の樹脂は含まれないが、強化繊維の他に、後述の仮止めや仮固定用の手段としての熱可塑性繊維は、配合されている。

【0019】

最終的な製造目的とされるFRP桁材は、湾曲した形状を有するものであり、これに対応して、このFRP桁材用の強化繊維プリフォームも湾曲した形状に製作される。

ここで、この強化繊維プリフォームは、以下で詳しく説明するが、C型の繊維基材を背面同士で重ね合わせてH型の繊維基材を製作するなど、複数の繊維基材をその厚み方向で積層して製作されるものである。このため、製作目的とする強化繊維プリフォームの湾曲に対応して、この強化繊維プリフォームを構成する各繊維基材が、湾曲した形状で製作されるものとなる。

【0020】

本明細書には、FRP桁材用の強化繊維プリフォームとして、FRPのH型桁材用プリフォーム21、J型桁材用プリフォーム31、C型桁材用プリフォーム41が登場する。

また、強化繊維(正確には繊維束)を原料として、これらの強化繊維プリフォームを製作するための中間生成物(原形や基礎部品)として、筒状組物3、C型基材11・12、H型基材20、J型基材30、平板基材10が登場する。

特に、C型基材11・12、H型基材20、J型基材30を区別しない場合は、各型基材という表現を用いるものとする。

また、強化繊維プリフォームおよびその中間生成物を区別しない場合は、これらを総称して「繊維基材」という表現を用いるものとする。

【0021】

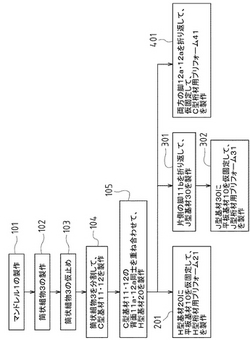

主として図1を用いて、本実施形態であるH型桁材用プリフォーム21およびその派生プリフォームの製作方法の概略を説明する。

ステップ101では、筒状組物3を製作するためのマンドレル1の製作を行う。この筒状組物3は、強化繊維プリフォームを構成する各型基材の材料となる。

また、

このマンドレル1は、筒状組物3を製造するブレイダー2による組付けに用いるマンドレルである。このマンドレル1の断面形状は四角形状であり、このマンドレル1上に製作される筒状組物3も断面形状が四角形状の長手部材となる。なお、ブレイダー2については、後述する。

特に、図2、図3に示すように、このマンドレル1は、強化繊維プリフォームの湾曲に対応して、湾曲した形状に製作される。

【0022】

ステップ102(ステップ101の次)では、ブレイダー2により、湾曲したマンドレル1上に、筒状組物3を製作する。

図2に示すように、このブレイダー2には、ブレイダー2による組糸Yの組位置Pを通過するように、湾曲したマンドレル1を移動させるロボットアーム装置4と、このロボットアーム装置4を制御するコントローラ5と、が備えられている。このブレイダー2により、湾曲したマンドレル1上に筒状組物3を製作することが可能である。

【0023】

図1、図4に示すように、ステップ103(ステップ102の次)では、マンドレル1上の筒状組物3に加熱および加圧を加えて、撓みうる状態にある筒状組物3の全体を仮止めする。

この仮止めは、詳しくは後述するが、筒状組物3を構成する繊維束に配合されている熱可塑性繊維を、加熱により軟化して、筒状組物3を構成する強化繊維間で溶着させることにより、行なわれるものである。

【0024】

図1、図5に示すように、ステップ104(ステップ103の次)では、筒状組物3を二分割して、一対のC型基材11・12を製作する。

前記C型基材11・12は、後工程で製作される各型基材や強化繊維プリフォームの基礎部品となるもので、このC型基材11・12を適宜重ね合わせることで、H型桁材用プリフォーム21の原形となるH型基材20や、J型桁材用プリフォーム31の原形となるJ型基材30、C型桁材用プリフォーム41等が製作される。

なお、C型基材11の両端部を二つの脚(延出部)11b・11bとし、C型基材12の両端部を二つの脚(延出部)12b・12bとしている。

【0025】

図1、図6、図7に示すように、ステップ105(ステップ104の次)では、C型基材11・12の背面(文字Cにおける凸側の外面)11a・12a同士が対向するように配置し(図6)、これらの背面11a・12a同士を重ね合わせた状態で仮固定して(図7)、H型基材20が製作される。

ここで、この仮固定は、前記仮止めと同様に、C型基材11・12に配合されている熱可塑性繊維を、加熱により軟化して、C型基材11・12の背面11a・12b同士間で溶着させることにより、行うものである。

【0026】

ステップ105で製作されたH型基材20は、H型桁材用プリフォーム21の原形となるだけでなく、J型桁材用プリフォーム31やC型桁材用プリフォーム41の原形としても利用可能である。

ステップ105の終了後において、H型桁材用プリフォーム21を製作する場合の処理が、ステップ201の処理である。同様に、J型桁材用プリフォーム31を製作する場合の処理がステップ301からステップ302の処理であり、C型桁材用プリフォーム41を製作する場合の処理がステップ401の処理である。

【0027】

図1、図8、図9に示すように、ステップ201では、H型基材20の両側面(文字Hの側面)20a・20aに平板基材10をそれぞれ配置し(図8)、H型基材20の各外側に平板基材10をそれぞれ重ね合わせた状態で仮固定して(図9)、H型桁材用プリフォーム21を製作する。

この仮固定も、熱可塑性繊維が配合されるH型基材20(C型基材11・12)および平板基材10を、加熱および加圧することで、行われるものである。

【0028】

図8、図9に示すように、ステップ201におけるH型桁材用プリフォーム21の製作に際して、H型基材20の両側それぞれで、H型基材20と平板基材10との間に、強化繊維を束ねてなるコーナーフィラー9が挟み込まれるように設けられる。このコーナーフィラー9により、H型基材20を構成するC型基材11・12の角部の隙間が、強化繊維により埋められることとなる。

また、このコーナーフィラー9に、熱可塑性繊維を配合しておくことで、H型基材20および平板基材10を加熱および加圧する際に、コーナーフィラー9・9がH型基材20および平板基材10・10の内部で仮固定される。

【0029】

なお、各型の桁材として、H型の桁材とI型の桁材とは、その断面形状の各部の縦横比が異なるだけであり、同様の方法により製作される。

【0030】

一方、図1、図10に示すように、ステップ301では、H型基材20に属する四つの脚(延出部)11b・11b・12b・12bの一つの脚11bを、対向する脚12bのある方に折り曲げて、両方の脚を重ね合わせた状態で仮固定して、J型基材30を製作する。つまり、C型基材11・12の一方の一部を、他方側のC型基材に折り返すことで、H型基材20よりJ型基材30を製作している。

この仮固定も、熱可塑性繊維が配合されているC型基材11・12を加熱および加圧することで、行われるものである。

なお、H型基材20の四つの脚は、図5等に図示している前記C型基材11の二つの脚(延出部)11b・11bおよび、前記C型基材12の二つの脚(延出部)12b・12bである。

【0031】

図1、図11、図12に示すように、ステップ302(ステップ301の次)では、J型基材30の上面(文字Jの上端の横軸)30aに平板基材10を配置し(図11)、J型基材30の上辺に平板基材10を重ね合わせた状態で仮固定して(図12)、J型桁材用プリフォーム31を製作する。

この仮固定も、熱可塑性繊維が配合されるJ型基材30(C型基材11・12)および平板基材10を、加熱および加圧することで、行われるものである。

【0032】

図11、図12に示すように、ステップ302におけるJ型桁材用プリフォーム31の製作に際して、J型基材30の両側それぞれで、J型基材30と平板基材10との間に、強化繊維を束ねてなるコーナーフィラー9が挟み込まれるように設けられる。このコーナーフィラー9により、J型基材30を構成するC型基材11・12の角部の隙間が、強化繊維により埋められることとなる。

また、このコーナーフィラー9に、熱可塑性繊維を配合しておくことで、J型基材30および平板基材10を加熱および加圧する際に、コーナーフィラー9・9がJ型基材30および平板基材10・10の内部で仮固定される。

【0033】

また、図1、図13に示すように、ステップ401では、H型基材20の四つの脚の二つを、それぞれ対向する脚のある方に折り曲げて、両方の脚を重ね合わせた状態で仮固定して、C型桁材用プリフォーム41を製作する。つまり、C型基材11・12の一方を、他方側のC型基材に折り返すことで、H型基材20よりC型桁材用プリフォーム41を製作している。

この仮固定も、熱可塑性繊維が配合されているC型基材11・12を加熱および加圧することで、行われるものである。

【0034】

次に、本製作方法における各工程の詳細や、この製作方法に用いる各装置についてより詳しく説明する。

【0035】

まず、ステップ101におけるマンドレル1の製作について、より詳しく説明する。

前記マンドレル1は筒状組物3の内型となるものであり、製作目的の強化繊維プリフォームと同じ湾曲形状を有している。

つまり、この湾曲せるマンドレル1の中心軸が描く曲線と、筒状組物3の中心軸の描く曲線とは、一致している。また、筒状組物3はC型基材11・12の原形であり、筒状組物3の中心軸が描く曲線と、C型基材11・12の各中心軸が描く各曲線とも一致している。さらに、C型基材11・12は、H型桁材用プリフォーム21、J型桁材用プリフォーム31、C型桁材用プリフォーム41等の基礎部品であるので、C型基材11・12の各中心軸が描く各曲線は、これらの各型桁材用プリフォームの各中心線が描く各曲線とも、すべて一致する。

【0036】

つまり、マンドレル1の中心線の描く曲線は、C型基材11・12を用いて製作される各型桁材用プリフォームの中心線の描く曲線と一致するものである。これは、次の理由による。

【0037】

ステップ105・201・301・302・401における各型基材間の重ね合わせ処理では、各型基材の中心線の位置関係が平行な姿勢で、各型基材の重ね合わせが行われる。このため、重ね合わせにより製作された繊維基材の中心線の描く曲線が、マンドレル1の中心線の描く曲線と一致するのである。

例えば、ステップ105におけるC型基材11・12の重ね合わせは、C型基材11・12の上下位置を逆転させて重ね合わせるものである。なお、ここでは、ステップ104において筒状部材3が水平面で切断されて、C型基材11・12同士が上下に位置している場合を仮定している。

したがって、このような重ね合わせは、これらのC型基材11・12の各中心軸の位置関係が、平行に保たれた状態で行われる。

もし、C型基材11・12のいずれか一方を回転させた場合は、C型基材11・12同士を重ね合わせて仮固定することができないものとなる。これは、C型基材11・12の各中心軸の位置関係が平行ではなくなるので、中心軸が曲線を描く場合は、そもそもC型基材11・12間の面接触ができない状態となるためである。

【0038】

また、ステップ301・401における各型基材の折り返し処理では、各型基材の一部が折り返されるが、この折り返しにより、折り返し前後の各型基材の中心線の傾きが変化することはない。折り返し前後の各型基材の中心線の描く曲線同士は一致する。つまり、折り返し後の繊維基材の中心線の描く曲線も、マンドレル1の中心線の描く曲線と一致する。

例えば、ステップ105で製作されたH型基材20の中心線の描く曲線と、ステップ301でH型基材20の一部を折り返して製作されたJ型基材30の中心線の描く曲線とは、平行である。

【0039】

したがって、マンドレル1の製作において、その設計上必須とされる点は、マンドレル1の中心線の描く曲線の設定を、製作目的の各強化繊維プリフォームの中心線の曲線の傾きに一致させることである。

また、マンドレル1の断面の寸法は、製作目的の各強化繊維プリフォームの肉厚や、筒状基材3や平板基材10の一層あたりの厚み等に応じて、適宜設定されている。

【0040】

図2を用いて、ブレイダー2の構成をより詳しく説明する。

ブレイダー2は、主として、前記マンドレル1を移動させるロボットアーム装置4と、マンドレル1上に組糸Yおよび中央糸を供給する給糸装置6と、ロボットアーム装置4および給糸装置6の駆動を制御するコントローラ5と、から構成される。

【0041】

給糸装置6の構成は、従来よりあるブレイダーに備える給糸装置の構成と同様であり、巻き付けの中心軸M2回りに回転する二種類の組糸用ボビン装置7A・7Bと、位置固定されている中央糸用ボビン装置とを備えている。

前記二種類の組糸用ボビン装置7A・7B同士は、互いに逆方向に回転するように構成されており、両組糸用ボビン装置7A・7Bからそれぞれ繰出される組糸Yが、互いに交差してマンドレル1に巻き付けられる。中央糸用ボビン装置からは、前記巻き付けの中心軸M2と平行に中央糸が供給され、前記組糸Yの間に組み入れられる。

なお、中央糸の供給は、ブレイダーによる組物製作において必須ではなく付加的要素である。

【0042】

給糸装置6から繰出される組糸Yが組み付けられる位置を組位置Pとすると、この組位置Pをマンドレル1が通過するように、マンドレル1の移動がロボットアーム装置4により行なわれる。

ここで、マンドレル1上には、この組位置Pの外周となる部位に、組糸Yが互いに交差して組み付けられる。

そして、組糸Yの組み付けに伴ってマンドレル1を移動させることで、マンドレル1上に順次、筒状の組物(筒状組物3)が製作される。

特に、マンドレル1を組位置Pに対して複数回往復するように移動させて、組物製作を行なうことで、多層に積層された筒状組物を製作することが可能である。

【0043】

通常(従来)のブレイダーの場合は、組糸の組付けの土台となるマンドレルはその中心軸が直線である。したがって、ブレイダーによる組糸の巻き付けの中心軸と一致するように、マンドレルの移動方向を一直線上に設定すれば、この巻き付けの中心軸に沿ってマンドレルが移動して組物製作が行われる。つまり、マンドレルの移動は一方向の往復運動でよい。

これは、ブレイダーによる組物製作において、ブレイダーによる組糸の巻き付けの中心軸と、マンドレルの中心軸とを一致させることで、製作された組物の繊維配列を外周方向および長手方向で均一とするためである。前記両中心軸がズレた状態で組み付けが行われると、製作された筒状組物における繊維配向方向がマンドレルの外周方向や長手方向で乱れた状態となり、組物の剛性を低下させることになる。

【0044】

ここで、本発明で用いられるマンドレル1は湾曲しているので、マンドレル1を一直線上で移動させたのでは、ブレイダー2による組糸Yの巻き付けの中心軸M2に、マンドレル1の中心軸M1を常に一致させることはできない。

そこで、ブレイダー2による組糸Yの巻き付けの中心軸M2と、マンドレル1の中心軸M1とが、ブレイダー2の組位置Pで常に一致するように、マンドレル1の移動を制御する必要がある。

【0045】

ロボットアーム装置4は、コントローラ5に備える位置制御プログラムに基づいて、ブレイダー2による組物製作の進展に伴って、マンドレル1を移動させる装置である。

コントローラ5は、給糸装置6からの組糸Yおよび中央糸の繰り出しと、ロボットアーム装置4によるマンドレル1の移動とが、協働して、適切な組物が製作されるように、給糸装置6およびロボットアーム装置4の作動を制御する。

つまり、コントローラ5により、湾曲したマンドレル1に対応して、ブレイダー2による組糸Yの巻き付けの中心軸M2と、マンドレル1の中心軸M1とが、ブレイダー2の組位置Pで常に一致するように、マンドレル1の移動が制御される。

【0046】

例えば、マンドレル1の中心軸M1の曲率が一定ではなく、連続的に変化するような場合であっても、これに対応した位置制御プログラムをコントローラ5に備えることで、組位置Pにおいて常に前記両中心軸M1・M2が一致するように、マンドレル1の位置制御を行うことが可能である。

また、必要に応じて、組位置Pにおける両中心軸M1・M2にズレを生じさせ、マンドレル1上の各部で、このマンドレル1上に形成される組物の繊維配列の疎密を変化させることも可能である。

【0047】

加えて、コントローラ5は、マンドレル1上に製作される筒状組物3の組密度を適宜変更することが可能である。

この組密度、つまり互いに交差して組み付けられる組糸Yの密度は、給糸装置6における組糸用ボビン装置7A・7Bの回転速度と、ロボットアーム装置4によるマンドレル1の送り速度と、の比の大小によって決定されるものである。

例えば、組糸用ボビン装置7A・7Bの回転速度を一定とした状態で、マンドレル1の送り速度を速めれば、それだけ疎に組糸Yが組みつけられることになり、逆にマンドレル1の送り速度を遅くすれば、それだけ密に組糸Yが組みつけられることになる。

コントローラ5は、このような組密度の調整を、製作される筒状組物3の全体に対して行うことも、マンドレル1の中心軸M1に沿う各部位毎に変化させることも可能であれば、前述したように両中心軸M1・M2とを適宜ズラすことにより、マンドレル1の外周方向で異なるように変化させることも可能である。

【0048】

前記組糸Yおよび中央糸は、カーボン繊維等の強化繊維よりなっている。

特に、本実施形態の場合、組糸Yおよび中央糸は、単糸ではなく、繊維束で構成されており、これらの繊維束同士が組み付けられて、筒状組物3が製作される。

【0049】

ステップ104における筒状組物3の切断について、より詳しく説明する。

ステップ104では、筒状組物3を切断により二分割して、一対のC型基材11・12が製作される。この一対のC型基材11・12は、共に、その断面形状が、中心軸方向で同一となるように形成されている。つまり、このC型基材11(又はC型基材12)を、長手方向(中心軸方向)のどの位置で切断しても、その断面形状が同一のC型形状となっている。

【0050】

特に、本実施の形態では、二分割された一対のC型基材11・12の断面形状が対称となるように、マンドレル1の中心軸M1を通過する面で、円筒組物3の切断が行なわれるものとしている。C型基材11の一対の脚11b・11bの突出長さ同士は等しく、C型基材12の一対の脚12b・12bの突出長さ同士も等しく、C型基材11・12の断面形状も同一(中心軸M1回りで線対称)である。

【0051】

また、この切断面は、一般には曲面となるが、平面の場合もある。

切断面が平面となる場合とは、例えば、湾曲せる中心軸M1の描く曲線が一平面内に描かれる円弧に一致する場合に、この一平面またはそれに平行な面を、前記切断面とした場合である。

本実施の形態は、この場合であり、筒状組物3の中心軸の湾曲は、水平面と平行な面におさまる湾曲である。なお、ここでは、図5等の断面図における左右方向を水平方向としている。

筒状組物を切断する切断面が曲面であっても平面であっても、分割されて製作されたC型基材の重ねあわせには問題はない。前述したように、C型基材間の中心軸を平行に保った状態であれば、同じ曲線を中心軸が描く基材同士の重ね合わせは、可能である。

【0052】

前記仮止めおよび仮固定の手段について、より詳しく説明する。

筒状組物3は、強化繊維よりなる繊維束を、互いに組付けて構成されるが、この繊維束の中には、熱可塑性繊維が配合されたものがある。熱可塑性繊維は加熱により軟化する合成樹脂繊維である。この性質を利用して、ステップ103における筒状組物3のような繊維基材全体の仮止めや、ステップ105におけるC型基材11・12間のような繊維基材間の仮固定を、行うものとしている。

特に、熱可塑性繊維は、加熱すれば軟化し冷却すれば固化する性質を失わないので、何度でも必要に応じて、仮止めや仮固定を実行することができる。

なお、本明細書で「仮止め」および「仮固定」と称するのは、強化繊維プリフォームに熱硬化性樹脂の含浸が行われて、この熱硬化性樹脂の硬化が行われた状態を、強化繊維間の「止め」や「固定」が行われた状態として扱うためである。

【0053】

ステップ103では、前述したように、筒状組物3の仮止めが行われる。この仮止めは、ステップ104における筒状組物3の切断(図5)に際して、その切断面で繊維がバラけないように固定するために、行うものである。

【0054】

図4に示すように、ステップ103においては、具体的には、マンドレル1上の筒状組物3を、外側から圧子61・62で押さえ込んで、外側の圧子61・62と内側のマンドレル1とで両側より挟み込んで加圧すると共に、加熱手段により加熱して行われる。

ここで、加熱は、熱可塑性繊維を軟化させるために行うものであり、加圧は、軟化した熱可塑性繊維を、筒状組物3を構成する強化繊維の繊維間に浸透させるためである。そして、軟化した熱可塑性繊維が、筒状組物3の強化繊維間に浸透した状態で硬化すると、筒状組物3の全体が仮止めされた状態となる。

【0055】

前記仮止めにおける加熱手段としては、蒸気を噴射するスチーム発生器のように、熱媒体を繊維基材の内部に浸透させる手段が、繊維基材内の熱可塑性繊維の全体に熱を付与することができて適切であるが、単に、前記圧子61・62を加熱するヒータであってもよい。

【0056】

また、ステップ105・201・301・302・401では、繊維基材間の仮固定が行われる。

この仮固定は、別体である繊維基材同士をその面同士で接合して、一体的に固定された強化繊維プリフォームを製作するために、行うものである。

これらの仮固定は皆同様であるので、代表してステップ105の処理を説明する。

【0057】

図7に示すように、ステップ105では、互いに背面11a・12a同士が重ね合わされたC型基材11・12が、その積層部分でその厚み方向に圧子63・64により加圧されると共に、加熱手段により加熱される。

ここで、加熱は、熱可塑性繊維を軟化させるために行うものであり、加圧は、軟化した熱可塑性繊維を、異なる繊維基材であるC型基材11・12間で互いに浸透させるためである。そして、軟化した両C型基材11・12内の熱可塑性繊維が、相手のC型基材内に浸透した状態で硬化すると、C型基材11・12同士が、その背面11a・12a同士で接合されて仮固定された状態となる。

【0058】

また、仮固定における加熱手段に関しても、前記仮止めの場合と同様であり、スチーム発生器のように、熱媒体を繊維基材の内部に浸透させる手段が適切である。

【0059】

本発明の湾曲したFRP桁材用の強化繊維プリフォームの製作方法をまとめる。

第一の発明たる製作方法は、マンドレル製作工程と、組物製作工程と、C型基材製作工程と、を備えている。

マンドレル製作工程は、製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作する工程である。

組物製作工程は、ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する工程である。

C型基材製作工程は、前記筒状組物を、前記マンドレルの中心軸を通過する面で切断して二分割し、一対のC型基材を製作する工程である。

【0060】

本実施の形態において、前記マンドレル製作工程は、ステップ101の工程である。前記組物製作工程は、ステップ102の工程である。前記C型基材製作工程は、ステップ104の工程である。

【0061】

以上構成により、製作されたC型基材は、前記ブレイダーにより製作された筒状組物と同じ繊維配列構造を有すると共に、長手方向に沿って湾曲して形成されるものとなる。

このため、長手方向で強化繊維層が連続すると共に、強化繊維層の配列が、元の筒状組物の状態での配列から乱されることのないC型基材を製作することができる。また、このC型基材を組み合わせて用いることで、各型桁材用のプリフォームとして利用することができると共に、このC型基材単体をC型桁材用のプリフォームとして利用することもできる。

【0062】

なお、本発明(第一の発明だけでなく全部)では、筒状基材3を中心軸方向に沿って二分割して、各型基材や強化繊維プリフォームの基礎部品となるC型基材11・12を製作するものとしているが、このような基礎部品は、前記二分割によるC型基材11・12に限定されるものではない。

例えば、筒状基材3を中心軸方向に沿って四分割して、四つのL型基材を、各型基材や強化繊維プリフォームの基礎部品としても良く、三分割等の分割も可能である。

【0063】

第二の発明たる製作方法では、前記第一の発明において、前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備えるものとしている。

【0064】

本実施の形態において、重合基材製作工程は、ステップ105の工程である。

ステップ105において、C型基材11・12が、互いに面接触可能な背面11a・12a同士で重ね合わされて、H型基材20が製作される。

ここで、C型基材11・12の背面11a・12a同士が面接触可能であるのは、C型基材11・12の中心線の位置関係が平行な姿勢で、C型基材11・12の重ね合わせが行われるためである。図5に示す切断時の状態と、図6に示す重ね合わせ時の状態とでは、C型基材11・12の相対的な位置関係が逆転しているが、中心線の位置関係は固定されている(どちらも中心軸回りに回転はしていない)。

【0065】

以上構成により、C型基材を重ね合わせて、より複雑な型の断面を有する基材を製作することができる。

したがって、断面形状がC型の桁材用プリフォームだけでなく、C型を一対重ね合わせたH型等の他の断面形状を有する桁材用プリフォームをも製作することが可能となる。

【0066】

なお、本実施の形態では、C型基材11・12を背面11a・12a同士で重ね合わせて、H型基材20を製作する例を説明しているが、C型基材11・12を利用して、W型の桁材用プリフォームに適用可能なW型基材を製作することも可能である。

【0067】

第三の発明たる製作方法では、前記第二の発明において、前記重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備えるものとしている。

【0068】

本実施の形態では、変形重合基材製作工程は、ステップ301・401の工程である。

ステップ301においては、ステップ105(重合基材製作工程)で製作されたH型基材20の一部である一つの脚11bを折り曲げて、この折り曲げた脚11bと、この脚11bに対向する位置の脚12b(H型基材20で脚11bと異なる部分)とが面接触するように重ね合わして仮固定されて、変形重合基材たるJ型基材30が製作される。

また、ステップ401においては、ステップ105(重合基材製作工程)で製作されたH型基材20の一部である二つの脚12b・12bを折り曲げて、これらの折り曲げた脚12b・12bと、これらの脚12b・12bと対向する位置の脚11b・11b(H型基材20で脚12bと異なる部分)とが、面接触するように重ね合わして仮固定されて、変形重合基材たるC型桁材用プリフォーム41が製作される。

【0069】

このため、C型基材やC型基材を重ね合わせた基材を利用して、より複雑な型の断面を有する基材を製作することができる。

したがって、断面形状がC型やH型の桁材用プリフォームだけでなく、C型基材を積層してなる厚みのあるC型の桁材用プリフォームの製作や、H型を変形してなるJ型等の他の断面形状を有する桁材用プリフォームをも、製作することが可能となる。

【0070】

第四の発明たる製作方法では、前記第二または第三の発明において、前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、前記重合基材製作工程または前記変形重合基材製作工程において、前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行うものとしている。

【0071】

本実施の形態では、ステップ105・201・301・302・401において、熱可塑性繊維を加熱して軟化させて、別体である繊維基材同士をその面同士で接合して、繊維基材間の仮固定が行われる。

熱可塑性繊維は、ブレイダー2より繰出される組糸および中央糸である強化繊維の繊維束中に、配合されるものである。

【0072】

以上構成により、加熱の度に、別体である繊維基材同士間が、熱可塑性繊維の溶着により、仮固定される。

このため、仮固定の処理を容易に行なうことができる。

【0073】

第五の発明たる製作方法では、前記第一から第四のいずれかの発明において、前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、前記C型基材製作工程において、マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行うものとしている。

【0074】

本実施の形態では、ステップ103において、熱可塑性繊維を加熱して軟化させて、筒状組物3の仮止めが行なわれる。

熱可塑性繊維は、ブレイダー2より繰出される組糸および中央糸である強化繊維の繊維束中に、配合されるものである。

【0075】

このため、筒状組物の切断面で強化繊維がバラけることがない。

【図面の簡単な説明】

【0076】

【図1】H型桁材用プリフォームおよびその派生プリフォームの製作方法の手順図である。

【図2】ブレイダーを示す概略図である。

【図3】マンドレルを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図4】筒状組物を二分割してなるC型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図5】筒状組物を二分割してなるC型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図6】H型基材製作時のC型基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図7】一対のC型基材を仮固定してなるH型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図8】H型桁材用プリフォーム製作時のH型基材および平板基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図9】H型基材および平板基材を仮固定してなるH型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図10】図7のH型基材を変形してなるJ型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図11】J型桁材用プリフォーム製作時のJ型基材および平板基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図12】J型基材および平板基材を仮固定してなるJ型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図13】図7のH型基材を変形してなるC型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【符号の説明】

【0077】

1 マンドレル

2 ブレイダー

3 筒状組物

7A・7B 組糸用ボビン装置

10 平板基材

11・12 C型基材

11a・12a 背面

11b・12b 脚

20 H型基材

21 H型桁材用プリフォーム

30 J型基材

31 J型桁材用プリフォーム

41 C型桁材用プリフォーム

【技術分野】

【0001】

本発明は、湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法の技術に関する。

【背景技術】

【0002】

現在、航空宇宙業界では、機体内部の構造部材に、カーボンなどの強化繊維を強化材として利用したFRP(繊維強化樹脂)製の桁材が使われることが、多くなってきている。そして、様々な断面形状(C・H・I・J)の桁材において、長手方向に湾曲した桁材が要求されるようになっている。

近年、FRPの低コスト成形方法として、キャビティ(金型の空洞)に強化繊維基材の積層体を充填し、樹脂を注入するレジン・トランスファー・モールディング(RTM)成形方法や、キャビティ内を真空として樹脂含浸を促進するバキューム・レジン・トランスファー・モールディング(VaRTM)成形方法が知られている。

これらの成形方法を利用するには、予め、樹脂の強化材としての強化繊維プリフォームを、最終的な製作目的のFRP製桁材と同様な形状に製作しておく必要がある。

【0003】

このような強化繊維プリフォームは、強化繊維のシートを積層して製作されるものであるが、このプリフォームが長手方向に湾曲している場合は、その製作は単純ではない。このような場合、円弧を多角形で再現するように、長手方向の各部に対応する部位でシートに切込みを入れ、その中に繊維基材片を入れて継ぎ接ぎを行なって、湾曲したプリフォームを製作する。あるいは、長手方向が直線状となるように製作したプリフォームを、曲面を有する型に押さえ込んで、湾曲したプリフォームを製作する。

このような強化繊維プリフォームの製作に関する技術としては、例えば、特許文献1に開示される技術がある。

【特許文献1】特開2003−251702号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述で、従来における湾曲したプリフォームの製作方法を二通り示したが、継ぎ接ぎによる方法では、この継ぎ接ぎの部分で長手方向の強化繊維の連続が絶たれてしまうことになる。また、型で押さえ込む方法では、湾曲の外側部分で繊維層が引き伸ばされると共に、湾曲の内側部分で繊維層が押さえ込まれることになり、プリフォーム内部の繊維の配列方向が乱される可能性がある。

つまり、どちらの方法であっても、強化繊維プリフォームの剛性が、長手方向において低下してしまうことになる。そうすると、この強化繊維プリフォームに樹脂含浸を行なって製作されるFRP桁材の剛性も、必然的に低下することになる。

【0005】

つまり、解決しようとする問題点は、従来の湾曲した強化繊維プリフォームの製作方法では、長手方向において強化繊維層の不連続部位が発生したり、繊維配列に乱れが発生してしまう点である。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、

湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法であって、

製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作するマンドレル製作工程と、

ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する組物製作工程と、

前記筒状組物を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材を製作するC型基材製作工程と、

を備えるものである。

【0008】

請求項2においては、

前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備えるものである。

【0009】

請求項3においては、

重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備えるものである。

【0010】

請求項4においては、

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記重合基材製作工程または前記変形重合基材製作工程において、

前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行うものである。

【0011】

請求項5においては、

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記C型基材製作工程において、

マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行うものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、長手方向で強化繊維層が連続すると共に、強化繊維層の配列が、元の筒状組物の状態での配列から乱されることのないC型基材を製作することができる。また、このC型基材を組み合わせて用いることで、各型桁材用のプリフォームとして利用することができると共に、このC型基材単体をC型桁材用のプリフォームとして利用することもできる。

【0014】

請求項2においては、請求項1の効果に加えて、断面形状がC型の桁材用プリフォームだけでなく、C型を一対重ね合わせたH型等の他の断面形状を有する桁材用プリフォームをも製作することが可能となる。

【0015】

請求項3においては、請求項2の効果に加えて、断面形状がC型やH型の桁材用プリフォームだけでなく、C型基材を積層してなる厚みのあるC型の桁材用プリフォームの製作や、H型を変形してなるJ型等の他の断面形状を有する桁材用プリフォームをも、製作することが可能となる。

【0016】

請求項4においては、請求項2または請求項3の効果に加えて、仮固定の処理を容易に行なうことができる。

【0017】

請求項5においては、請求項1から請求項4の効果に加えて、筒状組物の切断面で強化繊維がバラけることがない。

【発明を実施するための最良の形態】

【0018】

これより、本発明の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法を説明する。

この強化繊維プリフォームは、マトリックスとしての樹脂に、強化材として用いられるものである。つまり、この強化繊維プリフォーム自体は、プリグレフ等と異なり、マトリックス用の樹脂を含まない繊維構造体のみからなるものである。なお、この強化繊維プリフォーム中には、マトリックス用の樹脂は含まれないが、強化繊維の他に、後述の仮止めや仮固定用の手段としての熱可塑性繊維は、配合されている。

【0019】

最終的な製造目的とされるFRP桁材は、湾曲した形状を有するものであり、これに対応して、このFRP桁材用の強化繊維プリフォームも湾曲した形状に製作される。

ここで、この強化繊維プリフォームは、以下で詳しく説明するが、C型の繊維基材を背面同士で重ね合わせてH型の繊維基材を製作するなど、複数の繊維基材をその厚み方向で積層して製作されるものである。このため、製作目的とする強化繊維プリフォームの湾曲に対応して、この強化繊維プリフォームを構成する各繊維基材が、湾曲した形状で製作されるものとなる。

【0020】

本明細書には、FRP桁材用の強化繊維プリフォームとして、FRPのH型桁材用プリフォーム21、J型桁材用プリフォーム31、C型桁材用プリフォーム41が登場する。

また、強化繊維(正確には繊維束)を原料として、これらの強化繊維プリフォームを製作するための中間生成物(原形や基礎部品)として、筒状組物3、C型基材11・12、H型基材20、J型基材30、平板基材10が登場する。

特に、C型基材11・12、H型基材20、J型基材30を区別しない場合は、各型基材という表現を用いるものとする。

また、強化繊維プリフォームおよびその中間生成物を区別しない場合は、これらを総称して「繊維基材」という表現を用いるものとする。

【0021】

主として図1を用いて、本実施形態であるH型桁材用プリフォーム21およびその派生プリフォームの製作方法の概略を説明する。

ステップ101では、筒状組物3を製作するためのマンドレル1の製作を行う。この筒状組物3は、強化繊維プリフォームを構成する各型基材の材料となる。

また、

このマンドレル1は、筒状組物3を製造するブレイダー2による組付けに用いるマンドレルである。このマンドレル1の断面形状は四角形状であり、このマンドレル1上に製作される筒状組物3も断面形状が四角形状の長手部材となる。なお、ブレイダー2については、後述する。

特に、図2、図3に示すように、このマンドレル1は、強化繊維プリフォームの湾曲に対応して、湾曲した形状に製作される。

【0022】

ステップ102(ステップ101の次)では、ブレイダー2により、湾曲したマンドレル1上に、筒状組物3を製作する。

図2に示すように、このブレイダー2には、ブレイダー2による組糸Yの組位置Pを通過するように、湾曲したマンドレル1を移動させるロボットアーム装置4と、このロボットアーム装置4を制御するコントローラ5と、が備えられている。このブレイダー2により、湾曲したマンドレル1上に筒状組物3を製作することが可能である。

【0023】

図1、図4に示すように、ステップ103(ステップ102の次)では、マンドレル1上の筒状組物3に加熱および加圧を加えて、撓みうる状態にある筒状組物3の全体を仮止めする。

この仮止めは、詳しくは後述するが、筒状組物3を構成する繊維束に配合されている熱可塑性繊維を、加熱により軟化して、筒状組物3を構成する強化繊維間で溶着させることにより、行なわれるものである。

【0024】

図1、図5に示すように、ステップ104(ステップ103の次)では、筒状組物3を二分割して、一対のC型基材11・12を製作する。

前記C型基材11・12は、後工程で製作される各型基材や強化繊維プリフォームの基礎部品となるもので、このC型基材11・12を適宜重ね合わせることで、H型桁材用プリフォーム21の原形となるH型基材20や、J型桁材用プリフォーム31の原形となるJ型基材30、C型桁材用プリフォーム41等が製作される。

なお、C型基材11の両端部を二つの脚(延出部)11b・11bとし、C型基材12の両端部を二つの脚(延出部)12b・12bとしている。

【0025】

図1、図6、図7に示すように、ステップ105(ステップ104の次)では、C型基材11・12の背面(文字Cにおける凸側の外面)11a・12a同士が対向するように配置し(図6)、これらの背面11a・12a同士を重ね合わせた状態で仮固定して(図7)、H型基材20が製作される。

ここで、この仮固定は、前記仮止めと同様に、C型基材11・12に配合されている熱可塑性繊維を、加熱により軟化して、C型基材11・12の背面11a・12b同士間で溶着させることにより、行うものである。

【0026】

ステップ105で製作されたH型基材20は、H型桁材用プリフォーム21の原形となるだけでなく、J型桁材用プリフォーム31やC型桁材用プリフォーム41の原形としても利用可能である。

ステップ105の終了後において、H型桁材用プリフォーム21を製作する場合の処理が、ステップ201の処理である。同様に、J型桁材用プリフォーム31を製作する場合の処理がステップ301からステップ302の処理であり、C型桁材用プリフォーム41を製作する場合の処理がステップ401の処理である。

【0027】

図1、図8、図9に示すように、ステップ201では、H型基材20の両側面(文字Hの側面)20a・20aに平板基材10をそれぞれ配置し(図8)、H型基材20の各外側に平板基材10をそれぞれ重ね合わせた状態で仮固定して(図9)、H型桁材用プリフォーム21を製作する。

この仮固定も、熱可塑性繊維が配合されるH型基材20(C型基材11・12)および平板基材10を、加熱および加圧することで、行われるものである。

【0028】

図8、図9に示すように、ステップ201におけるH型桁材用プリフォーム21の製作に際して、H型基材20の両側それぞれで、H型基材20と平板基材10との間に、強化繊維を束ねてなるコーナーフィラー9が挟み込まれるように設けられる。このコーナーフィラー9により、H型基材20を構成するC型基材11・12の角部の隙間が、強化繊維により埋められることとなる。

また、このコーナーフィラー9に、熱可塑性繊維を配合しておくことで、H型基材20および平板基材10を加熱および加圧する際に、コーナーフィラー9・9がH型基材20および平板基材10・10の内部で仮固定される。

【0029】

なお、各型の桁材として、H型の桁材とI型の桁材とは、その断面形状の各部の縦横比が異なるだけであり、同様の方法により製作される。

【0030】

一方、図1、図10に示すように、ステップ301では、H型基材20に属する四つの脚(延出部)11b・11b・12b・12bの一つの脚11bを、対向する脚12bのある方に折り曲げて、両方の脚を重ね合わせた状態で仮固定して、J型基材30を製作する。つまり、C型基材11・12の一方の一部を、他方側のC型基材に折り返すことで、H型基材20よりJ型基材30を製作している。

この仮固定も、熱可塑性繊維が配合されているC型基材11・12を加熱および加圧することで、行われるものである。

なお、H型基材20の四つの脚は、図5等に図示している前記C型基材11の二つの脚(延出部)11b・11bおよび、前記C型基材12の二つの脚(延出部)12b・12bである。

【0031】

図1、図11、図12に示すように、ステップ302(ステップ301の次)では、J型基材30の上面(文字Jの上端の横軸)30aに平板基材10を配置し(図11)、J型基材30の上辺に平板基材10を重ね合わせた状態で仮固定して(図12)、J型桁材用プリフォーム31を製作する。

この仮固定も、熱可塑性繊維が配合されるJ型基材30(C型基材11・12)および平板基材10を、加熱および加圧することで、行われるものである。

【0032】

図11、図12に示すように、ステップ302におけるJ型桁材用プリフォーム31の製作に際して、J型基材30の両側それぞれで、J型基材30と平板基材10との間に、強化繊維を束ねてなるコーナーフィラー9が挟み込まれるように設けられる。このコーナーフィラー9により、J型基材30を構成するC型基材11・12の角部の隙間が、強化繊維により埋められることとなる。

また、このコーナーフィラー9に、熱可塑性繊維を配合しておくことで、J型基材30および平板基材10を加熱および加圧する際に、コーナーフィラー9・9がJ型基材30および平板基材10・10の内部で仮固定される。

【0033】

また、図1、図13に示すように、ステップ401では、H型基材20の四つの脚の二つを、それぞれ対向する脚のある方に折り曲げて、両方の脚を重ね合わせた状態で仮固定して、C型桁材用プリフォーム41を製作する。つまり、C型基材11・12の一方を、他方側のC型基材に折り返すことで、H型基材20よりC型桁材用プリフォーム41を製作している。

この仮固定も、熱可塑性繊維が配合されているC型基材11・12を加熱および加圧することで、行われるものである。

【0034】

次に、本製作方法における各工程の詳細や、この製作方法に用いる各装置についてより詳しく説明する。

【0035】

まず、ステップ101におけるマンドレル1の製作について、より詳しく説明する。

前記マンドレル1は筒状組物3の内型となるものであり、製作目的の強化繊維プリフォームと同じ湾曲形状を有している。

つまり、この湾曲せるマンドレル1の中心軸が描く曲線と、筒状組物3の中心軸の描く曲線とは、一致している。また、筒状組物3はC型基材11・12の原形であり、筒状組物3の中心軸が描く曲線と、C型基材11・12の各中心軸が描く各曲線とも一致している。さらに、C型基材11・12は、H型桁材用プリフォーム21、J型桁材用プリフォーム31、C型桁材用プリフォーム41等の基礎部品であるので、C型基材11・12の各中心軸が描く各曲線は、これらの各型桁材用プリフォームの各中心線が描く各曲線とも、すべて一致する。

【0036】

つまり、マンドレル1の中心線の描く曲線は、C型基材11・12を用いて製作される各型桁材用プリフォームの中心線の描く曲線と一致するものである。これは、次の理由による。

【0037】

ステップ105・201・301・302・401における各型基材間の重ね合わせ処理では、各型基材の中心線の位置関係が平行な姿勢で、各型基材の重ね合わせが行われる。このため、重ね合わせにより製作された繊維基材の中心線の描く曲線が、マンドレル1の中心線の描く曲線と一致するのである。

例えば、ステップ105におけるC型基材11・12の重ね合わせは、C型基材11・12の上下位置を逆転させて重ね合わせるものである。なお、ここでは、ステップ104において筒状部材3が水平面で切断されて、C型基材11・12同士が上下に位置している場合を仮定している。

したがって、このような重ね合わせは、これらのC型基材11・12の各中心軸の位置関係が、平行に保たれた状態で行われる。

もし、C型基材11・12のいずれか一方を回転させた場合は、C型基材11・12同士を重ね合わせて仮固定することができないものとなる。これは、C型基材11・12の各中心軸の位置関係が平行ではなくなるので、中心軸が曲線を描く場合は、そもそもC型基材11・12間の面接触ができない状態となるためである。

【0038】

また、ステップ301・401における各型基材の折り返し処理では、各型基材の一部が折り返されるが、この折り返しにより、折り返し前後の各型基材の中心線の傾きが変化することはない。折り返し前後の各型基材の中心線の描く曲線同士は一致する。つまり、折り返し後の繊維基材の中心線の描く曲線も、マンドレル1の中心線の描く曲線と一致する。

例えば、ステップ105で製作されたH型基材20の中心線の描く曲線と、ステップ301でH型基材20の一部を折り返して製作されたJ型基材30の中心線の描く曲線とは、平行である。

【0039】

したがって、マンドレル1の製作において、その設計上必須とされる点は、マンドレル1の中心線の描く曲線の設定を、製作目的の各強化繊維プリフォームの中心線の曲線の傾きに一致させることである。

また、マンドレル1の断面の寸法は、製作目的の各強化繊維プリフォームの肉厚や、筒状基材3や平板基材10の一層あたりの厚み等に応じて、適宜設定されている。

【0040】

図2を用いて、ブレイダー2の構成をより詳しく説明する。

ブレイダー2は、主として、前記マンドレル1を移動させるロボットアーム装置4と、マンドレル1上に組糸Yおよび中央糸を供給する給糸装置6と、ロボットアーム装置4および給糸装置6の駆動を制御するコントローラ5と、から構成される。

【0041】

給糸装置6の構成は、従来よりあるブレイダーに備える給糸装置の構成と同様であり、巻き付けの中心軸M2回りに回転する二種類の組糸用ボビン装置7A・7Bと、位置固定されている中央糸用ボビン装置とを備えている。

前記二種類の組糸用ボビン装置7A・7B同士は、互いに逆方向に回転するように構成されており、両組糸用ボビン装置7A・7Bからそれぞれ繰出される組糸Yが、互いに交差してマンドレル1に巻き付けられる。中央糸用ボビン装置からは、前記巻き付けの中心軸M2と平行に中央糸が供給され、前記組糸Yの間に組み入れられる。

なお、中央糸の供給は、ブレイダーによる組物製作において必須ではなく付加的要素である。

【0042】

給糸装置6から繰出される組糸Yが組み付けられる位置を組位置Pとすると、この組位置Pをマンドレル1が通過するように、マンドレル1の移動がロボットアーム装置4により行なわれる。

ここで、マンドレル1上には、この組位置Pの外周となる部位に、組糸Yが互いに交差して組み付けられる。

そして、組糸Yの組み付けに伴ってマンドレル1を移動させることで、マンドレル1上に順次、筒状の組物(筒状組物3)が製作される。

特に、マンドレル1を組位置Pに対して複数回往復するように移動させて、組物製作を行なうことで、多層に積層された筒状組物を製作することが可能である。

【0043】

通常(従来)のブレイダーの場合は、組糸の組付けの土台となるマンドレルはその中心軸が直線である。したがって、ブレイダーによる組糸の巻き付けの中心軸と一致するように、マンドレルの移動方向を一直線上に設定すれば、この巻き付けの中心軸に沿ってマンドレルが移動して組物製作が行われる。つまり、マンドレルの移動は一方向の往復運動でよい。

これは、ブレイダーによる組物製作において、ブレイダーによる組糸の巻き付けの中心軸と、マンドレルの中心軸とを一致させることで、製作された組物の繊維配列を外周方向および長手方向で均一とするためである。前記両中心軸がズレた状態で組み付けが行われると、製作された筒状組物における繊維配向方向がマンドレルの外周方向や長手方向で乱れた状態となり、組物の剛性を低下させることになる。

【0044】

ここで、本発明で用いられるマンドレル1は湾曲しているので、マンドレル1を一直線上で移動させたのでは、ブレイダー2による組糸Yの巻き付けの中心軸M2に、マンドレル1の中心軸M1を常に一致させることはできない。

そこで、ブレイダー2による組糸Yの巻き付けの中心軸M2と、マンドレル1の中心軸M1とが、ブレイダー2の組位置Pで常に一致するように、マンドレル1の移動を制御する必要がある。

【0045】

ロボットアーム装置4は、コントローラ5に備える位置制御プログラムに基づいて、ブレイダー2による組物製作の進展に伴って、マンドレル1を移動させる装置である。

コントローラ5は、給糸装置6からの組糸Yおよび中央糸の繰り出しと、ロボットアーム装置4によるマンドレル1の移動とが、協働して、適切な組物が製作されるように、給糸装置6およびロボットアーム装置4の作動を制御する。

つまり、コントローラ5により、湾曲したマンドレル1に対応して、ブレイダー2による組糸Yの巻き付けの中心軸M2と、マンドレル1の中心軸M1とが、ブレイダー2の組位置Pで常に一致するように、マンドレル1の移動が制御される。

【0046】

例えば、マンドレル1の中心軸M1の曲率が一定ではなく、連続的に変化するような場合であっても、これに対応した位置制御プログラムをコントローラ5に備えることで、組位置Pにおいて常に前記両中心軸M1・M2が一致するように、マンドレル1の位置制御を行うことが可能である。

また、必要に応じて、組位置Pにおける両中心軸M1・M2にズレを生じさせ、マンドレル1上の各部で、このマンドレル1上に形成される組物の繊維配列の疎密を変化させることも可能である。

【0047】

加えて、コントローラ5は、マンドレル1上に製作される筒状組物3の組密度を適宜変更することが可能である。

この組密度、つまり互いに交差して組み付けられる組糸Yの密度は、給糸装置6における組糸用ボビン装置7A・7Bの回転速度と、ロボットアーム装置4によるマンドレル1の送り速度と、の比の大小によって決定されるものである。

例えば、組糸用ボビン装置7A・7Bの回転速度を一定とした状態で、マンドレル1の送り速度を速めれば、それだけ疎に組糸Yが組みつけられることになり、逆にマンドレル1の送り速度を遅くすれば、それだけ密に組糸Yが組みつけられることになる。

コントローラ5は、このような組密度の調整を、製作される筒状組物3の全体に対して行うことも、マンドレル1の中心軸M1に沿う各部位毎に変化させることも可能であれば、前述したように両中心軸M1・M2とを適宜ズラすことにより、マンドレル1の外周方向で異なるように変化させることも可能である。

【0048】

前記組糸Yおよび中央糸は、カーボン繊維等の強化繊維よりなっている。

特に、本実施形態の場合、組糸Yおよび中央糸は、単糸ではなく、繊維束で構成されており、これらの繊維束同士が組み付けられて、筒状組物3が製作される。

【0049】

ステップ104における筒状組物3の切断について、より詳しく説明する。

ステップ104では、筒状組物3を切断により二分割して、一対のC型基材11・12が製作される。この一対のC型基材11・12は、共に、その断面形状が、中心軸方向で同一となるように形成されている。つまり、このC型基材11(又はC型基材12)を、長手方向(中心軸方向)のどの位置で切断しても、その断面形状が同一のC型形状となっている。

【0050】

特に、本実施の形態では、二分割された一対のC型基材11・12の断面形状が対称となるように、マンドレル1の中心軸M1を通過する面で、円筒組物3の切断が行なわれるものとしている。C型基材11の一対の脚11b・11bの突出長さ同士は等しく、C型基材12の一対の脚12b・12bの突出長さ同士も等しく、C型基材11・12の断面形状も同一(中心軸M1回りで線対称)である。

【0051】

また、この切断面は、一般には曲面となるが、平面の場合もある。

切断面が平面となる場合とは、例えば、湾曲せる中心軸M1の描く曲線が一平面内に描かれる円弧に一致する場合に、この一平面またはそれに平行な面を、前記切断面とした場合である。

本実施の形態は、この場合であり、筒状組物3の中心軸の湾曲は、水平面と平行な面におさまる湾曲である。なお、ここでは、図5等の断面図における左右方向を水平方向としている。

筒状組物を切断する切断面が曲面であっても平面であっても、分割されて製作されたC型基材の重ねあわせには問題はない。前述したように、C型基材間の中心軸を平行に保った状態であれば、同じ曲線を中心軸が描く基材同士の重ね合わせは、可能である。

【0052】

前記仮止めおよび仮固定の手段について、より詳しく説明する。

筒状組物3は、強化繊維よりなる繊維束を、互いに組付けて構成されるが、この繊維束の中には、熱可塑性繊維が配合されたものがある。熱可塑性繊維は加熱により軟化する合成樹脂繊維である。この性質を利用して、ステップ103における筒状組物3のような繊維基材全体の仮止めや、ステップ105におけるC型基材11・12間のような繊維基材間の仮固定を、行うものとしている。

特に、熱可塑性繊維は、加熱すれば軟化し冷却すれば固化する性質を失わないので、何度でも必要に応じて、仮止めや仮固定を実行することができる。

なお、本明細書で「仮止め」および「仮固定」と称するのは、強化繊維プリフォームに熱硬化性樹脂の含浸が行われて、この熱硬化性樹脂の硬化が行われた状態を、強化繊維間の「止め」や「固定」が行われた状態として扱うためである。

【0053】

ステップ103では、前述したように、筒状組物3の仮止めが行われる。この仮止めは、ステップ104における筒状組物3の切断(図5)に際して、その切断面で繊維がバラけないように固定するために、行うものである。

【0054】

図4に示すように、ステップ103においては、具体的には、マンドレル1上の筒状組物3を、外側から圧子61・62で押さえ込んで、外側の圧子61・62と内側のマンドレル1とで両側より挟み込んで加圧すると共に、加熱手段により加熱して行われる。

ここで、加熱は、熱可塑性繊維を軟化させるために行うものであり、加圧は、軟化した熱可塑性繊維を、筒状組物3を構成する強化繊維の繊維間に浸透させるためである。そして、軟化した熱可塑性繊維が、筒状組物3の強化繊維間に浸透した状態で硬化すると、筒状組物3の全体が仮止めされた状態となる。

【0055】

前記仮止めにおける加熱手段としては、蒸気を噴射するスチーム発生器のように、熱媒体を繊維基材の内部に浸透させる手段が、繊維基材内の熱可塑性繊維の全体に熱を付与することができて適切であるが、単に、前記圧子61・62を加熱するヒータであってもよい。

【0056】

また、ステップ105・201・301・302・401では、繊維基材間の仮固定が行われる。

この仮固定は、別体である繊維基材同士をその面同士で接合して、一体的に固定された強化繊維プリフォームを製作するために、行うものである。

これらの仮固定は皆同様であるので、代表してステップ105の処理を説明する。

【0057】

図7に示すように、ステップ105では、互いに背面11a・12a同士が重ね合わされたC型基材11・12が、その積層部分でその厚み方向に圧子63・64により加圧されると共に、加熱手段により加熱される。

ここで、加熱は、熱可塑性繊維を軟化させるために行うものであり、加圧は、軟化した熱可塑性繊維を、異なる繊維基材であるC型基材11・12間で互いに浸透させるためである。そして、軟化した両C型基材11・12内の熱可塑性繊維が、相手のC型基材内に浸透した状態で硬化すると、C型基材11・12同士が、その背面11a・12a同士で接合されて仮固定された状態となる。

【0058】

また、仮固定における加熱手段に関しても、前記仮止めの場合と同様であり、スチーム発生器のように、熱媒体を繊維基材の内部に浸透させる手段が適切である。

【0059】

本発明の湾曲したFRP桁材用の強化繊維プリフォームの製作方法をまとめる。

第一の発明たる製作方法は、マンドレル製作工程と、組物製作工程と、C型基材製作工程と、を備えている。

マンドレル製作工程は、製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作する工程である。

組物製作工程は、ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する工程である。

C型基材製作工程は、前記筒状組物を、前記マンドレルの中心軸を通過する面で切断して二分割し、一対のC型基材を製作する工程である。

【0060】

本実施の形態において、前記マンドレル製作工程は、ステップ101の工程である。前記組物製作工程は、ステップ102の工程である。前記C型基材製作工程は、ステップ104の工程である。

【0061】

以上構成により、製作されたC型基材は、前記ブレイダーにより製作された筒状組物と同じ繊維配列構造を有すると共に、長手方向に沿って湾曲して形成されるものとなる。

このため、長手方向で強化繊維層が連続すると共に、強化繊維層の配列が、元の筒状組物の状態での配列から乱されることのないC型基材を製作することができる。また、このC型基材を組み合わせて用いることで、各型桁材用のプリフォームとして利用することができると共に、このC型基材単体をC型桁材用のプリフォームとして利用することもできる。

【0062】

なお、本発明(第一の発明だけでなく全部)では、筒状基材3を中心軸方向に沿って二分割して、各型基材や強化繊維プリフォームの基礎部品となるC型基材11・12を製作するものとしているが、このような基礎部品は、前記二分割によるC型基材11・12に限定されるものではない。

例えば、筒状基材3を中心軸方向に沿って四分割して、四つのL型基材を、各型基材や強化繊維プリフォームの基礎部品としても良く、三分割等の分割も可能である。

【0063】

第二の発明たる製作方法では、前記第一の発明において、前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備えるものとしている。

【0064】

本実施の形態において、重合基材製作工程は、ステップ105の工程である。

ステップ105において、C型基材11・12が、互いに面接触可能な背面11a・12a同士で重ね合わされて、H型基材20が製作される。

ここで、C型基材11・12の背面11a・12a同士が面接触可能であるのは、C型基材11・12の中心線の位置関係が平行な姿勢で、C型基材11・12の重ね合わせが行われるためである。図5に示す切断時の状態と、図6に示す重ね合わせ時の状態とでは、C型基材11・12の相対的な位置関係が逆転しているが、中心線の位置関係は固定されている(どちらも中心軸回りに回転はしていない)。

【0065】

以上構成により、C型基材を重ね合わせて、より複雑な型の断面を有する基材を製作することができる。

したがって、断面形状がC型の桁材用プリフォームだけでなく、C型を一対重ね合わせたH型等の他の断面形状を有する桁材用プリフォームをも製作することが可能となる。

【0066】

なお、本実施の形態では、C型基材11・12を背面11a・12a同士で重ね合わせて、H型基材20を製作する例を説明しているが、C型基材11・12を利用して、W型の桁材用プリフォームに適用可能なW型基材を製作することも可能である。

【0067】

第三の発明たる製作方法では、前記第二の発明において、前記重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備えるものとしている。

【0068】

本実施の形態では、変形重合基材製作工程は、ステップ301・401の工程である。

ステップ301においては、ステップ105(重合基材製作工程)で製作されたH型基材20の一部である一つの脚11bを折り曲げて、この折り曲げた脚11bと、この脚11bに対向する位置の脚12b(H型基材20で脚11bと異なる部分)とが面接触するように重ね合わして仮固定されて、変形重合基材たるJ型基材30が製作される。

また、ステップ401においては、ステップ105(重合基材製作工程)で製作されたH型基材20の一部である二つの脚12b・12bを折り曲げて、これらの折り曲げた脚12b・12bと、これらの脚12b・12bと対向する位置の脚11b・11b(H型基材20で脚12bと異なる部分)とが、面接触するように重ね合わして仮固定されて、変形重合基材たるC型桁材用プリフォーム41が製作される。

【0069】

このため、C型基材やC型基材を重ね合わせた基材を利用して、より複雑な型の断面を有する基材を製作することができる。

したがって、断面形状がC型やH型の桁材用プリフォームだけでなく、C型基材を積層してなる厚みのあるC型の桁材用プリフォームの製作や、H型を変形してなるJ型等の他の断面形状を有する桁材用プリフォームをも、製作することが可能となる。

【0070】

第四の発明たる製作方法では、前記第二または第三の発明において、前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、前記重合基材製作工程または前記変形重合基材製作工程において、前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行うものとしている。

【0071】

本実施の形態では、ステップ105・201・301・302・401において、熱可塑性繊維を加熱して軟化させて、別体である繊維基材同士をその面同士で接合して、繊維基材間の仮固定が行われる。

熱可塑性繊維は、ブレイダー2より繰出される組糸および中央糸である強化繊維の繊維束中に、配合されるものである。

【0072】

以上構成により、加熱の度に、別体である繊維基材同士間が、熱可塑性繊維の溶着により、仮固定される。

このため、仮固定の処理を容易に行なうことができる。

【0073】

第五の発明たる製作方法では、前記第一から第四のいずれかの発明において、前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、前記C型基材製作工程において、マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行うものとしている。

【0074】

本実施の形態では、ステップ103において、熱可塑性繊維を加熱して軟化させて、筒状組物3の仮止めが行なわれる。

熱可塑性繊維は、ブレイダー2より繰出される組糸および中央糸である強化繊維の繊維束中に、配合されるものである。

【0075】

このため、筒状組物の切断面で強化繊維がバラけることがない。

【図面の簡単な説明】

【0076】

【図1】H型桁材用プリフォームおよびその派生プリフォームの製作方法の手順図である。

【図2】ブレイダーを示す概略図である。

【図3】マンドレルを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図4】筒状組物を二分割してなるC型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図5】筒状組物を二分割してなるC型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図6】H型基材製作時のC型基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図7】一対のC型基材を仮固定してなるH型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図8】H型桁材用プリフォーム製作時のH型基材および平板基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図9】H型基材および平板基材を仮固定してなるH型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図10】図7のH型基材を変形してなるJ型基材を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図11】J型桁材用プリフォーム製作時のJ型基材および平板基材の配置構成を示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図12】J型基材および平板基材を仮固定してなるJ型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【図13】図7のH型基材を変形してなるC型桁材用プリフォームを示す図であり、特に(a)図は斜視図、(b)図は横断面図である。

【符号の説明】

【0077】

1 マンドレル

2 ブレイダー

3 筒状組物

7A・7B 組糸用ボビン装置

10 平板基材

11・12 C型基材

11a・12a 背面

11b・12b 脚

20 H型基材

21 H型桁材用プリフォーム

30 J型基材

31 J型桁材用プリフォーム

41 C型桁材用プリフォーム

【特許請求の範囲】

【請求項1】

湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法であって、

製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作するマンドレル製作工程と、

ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する組物製作工程と、

前記筒状組物を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材を製作するC型基材製作工程と、

を備える、

ことを特徴とする、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項2】

前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備える、

ことを特徴とする、請求項1に記載の湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項3】

重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備える、

ことを特徴とする、請求項2に記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項4】

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記重合基材製作工程または前記変形重合基材製作工程において、

前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行う、

ことを特徴とする、請求項2または請求項3に記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項5】

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記C型基材製作工程において、

マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行う、

ことを特徴とする、請求項1から請求項4のいずれかに記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項1】

湾曲したFRP製桁材を製造するための強化繊維プリフォームを製作する方法であって、

製作目的の強化繊維プリフォームと同じ湾曲形状のマンドレルを製作するマンドレル製作工程と、

ブレイダーによる組糸の組位置を通過するように、湾曲したマンドレルを移動させて、このマンドレル上に筒状組物を製作する組物製作工程と、

前記筒状組物を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材を製作するC型基材製作工程と、

を備える、

ことを特徴とする、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項2】

前記C型基材製作工程で製作されたC型基材の複数を、面接触可能な面同士で重ね合わせて仮固定して、これらの複数のC型基材よりなる重合基材を製作する重合基材製作工程を備える、

ことを特徴とする、請求項1に記載の湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項3】

重合基材製作工程で製作された重合基材の一部を折り曲げて、その折り曲げた部位と、この重合部材の他の部分とが、面接触するように重ね合わせて仮固定し、この重合基材を変形してなる変形重合基材を製作する変形重合基材製作工程を備える、

ことを特徴とする、請求項2に記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項4】

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記重合基材製作工程または前記変形重合基材製作工程において、

前記C型基材および前記重合基材のいずれかである各基材に備える面同士を、重ね合わせた状態で加熱および加圧を行うことで、前記仮固定を行う、

ことを特徴とする、請求項2または請求項3に記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【請求項5】

前記筒状組物の製作に用いる組糸および中央糸である強化繊維束の少なくとも一つに、熱可塑性繊維を配合しておき、

前記C型基材製作工程において、

マンドレル上の前記筒状組物に加熱および加圧を行うことで、筒状組物の全体を仮止めした状態で前記切断を行う、

ことを特徴とする、請求項1から請求項4のいずれかに記載の、湾曲したFRP桁材用の強化繊維プリフォームの製作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−56022(P2006−56022A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−237226(P2004−237226)

【出願日】平成16年8月17日(2004.8.17)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月17日(2004.8.17)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]