湿式ブレーキ装置

【課題】 ブレーキ板の耐久性の確保と制動性能の確保とを両立できる湿式ブレーキ装置を提供する。

【解決手段】ブレーキケース32とブレーキピストン49との間に、加圧状態の潤滑油59が流入するブレーキ圧調整油室58を設ける。そして、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対し、ばね部材53の付勢力に対抗する力を付与する。これにより、ばね部材53の付勢力を小さくしなくても、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制することができ、これらブレーキ板47,48の耐久性の確保と制動性能の確保とを両立できる。

【解決手段】ブレーキケース32とブレーキピストン49との間に、加圧状態の潤滑油59が流入するブレーキ圧調整油室58を設ける。そして、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対し、ばね部材53の付勢力に対抗する力を付与する。これにより、ばね部材53の付勢力を小さくしなくても、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制することができ、これらブレーキ板47,48の耐久性の確保と制動性能の確保とを両立できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば油圧ショベル、油圧クレーン等の旋回式の建設機械に装備される旋回装置等に用いられ、回転軸に制動力を付与する湿式ブレーキ装置に関する。

【背景技術】

【0002】

一般に、旋回式の建設機械の代表例としての油圧ショベルは、自走可能な下部走行体と、該下部走行体上に旋回輪を介して旋回可能に搭載された上部旋回体と、該上部旋回体の前部側に設けられた作業装置とにより大略構成されている。そして、下部走行体と上部旋回体との間には旋回装置が設けられ、この旋回装置を作動させることにより下部走行体上で上部旋回体が旋回する構成となっている。

【0003】

ここで、旋回装置は、例えば、上部旋回体に取付けられ入力回転を減速して出力する減速装置と、該減速装置の上側に設けられ減速装置にモータ軸の回転を入力する電動モータ等の旋回モータと、減速装置によって減速されたモータ軸の回転を旋回輪に出力する出力軸と、旋回モータの回転に対して制動力を付与する湿式ブレーキ装置とを備えて構成されている(例えば、特許文献1参照)。

【0004】

また、旋回装置の湿式ブレーキ装置は、回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態でブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることによりばね部材に抗して回転軸に対する制動を解除するブレーキピストンと、ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口およびブレーキケースから潤滑油が流出する潤滑油流出口とにより大略構成されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−25580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した従来技術では、例えば制動開始時等に、ばね部材の付勢力によって、ブレーキピストンから回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わり、これら各ブレーキ板の耐久性を確保しにくくなるという問題がある。

【0007】

特に、高負荷で高速回転する回転軸を制動する急制動時や非常停止時等に、回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることは、回転側ブレーキ板(摩擦板)の早期摩耗、損傷に繋がる等、好ましくない。

【0008】

一方、制動時に回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることを防止するために、ばね部材の付勢力を小さくすることが考えられるが、この場合は、所望の制動性能(ブレーキ性能、停止性能)を得られなくなる虞がある。

【0009】

本発明は上述した従来技術の問題に鑑みなされたもので、ブレーキ板の耐久性の確保と制動性能の確保とを両立できる湿式ブレーキ装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

上述した課題を解決するため本発明は、回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で前記回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態で前記ブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって前記回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより前記回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることにより前記ばね部材に抗して前記回転軸に対する制動を解除するブレーキピストンと、前記ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口および前記ブレーキケースから前記潤滑油が流出する潤滑油流出口とを備えてなる湿式ブレーキ装置に適用される。

【0011】

そして、請求項1の発明が採用する構成の特徴は、前記ブレーキピストンと前記ブレーキケースとの間には、前記潤滑油の一部が加圧状態で流入する油室を設け、該油室に流入する潤滑油により前記ブレーキピストンに対し前記ばね部材の付勢力が加わる方向とは逆方向の力を付与する構成としたことにある。

【0012】

また、請求項2の発明は、前記ブレーキケースは、前記ピストンが摺動可能に挿嵌されるピストン挿嵌穴部と、該ピストン挿嵌穴部の底部に形成された段部から該ピストン挿嵌穴部より小径な穴径をもって軸方向に延び前記回転側ブレーキ板と非回転側ブレーキ板とを収容するブレーキ板収容穴部とにより構成し、前記ブレーキピストンは、前記ピストン挿嵌穴部に摺動可能に挿嵌されるピストン本体部と、該ピストン本体部よりも小径に形成され該ピストン本体部から前記ブレーキ板収容穴部内に突出し前記回転側ブレーキ板と非回転側ブレーキ板とを押圧する押圧部とにより構成し、前記油室は、前記ブレーキケースのピストン挿嵌穴部の段部と前記ブレーキピストンのピストン本体部の底面との間に画成される構成としたことにある。

【0013】

また、請求項3の発明は、前記潤滑油流入口は、前記ブレーキケースの外部から前記回転側ブレーキ板と非回転側ブレーキ板との外径側部位に向けて前記潤滑油を流入させるものであり、前記潤滑油流出口は、前記回転側ブレーキ板と非回転側ブレーキ板との内径側部位から排出された前記潤滑油を前記ブレーキケースの外部へ流出させるものであり、前記潤滑油流入口と前記油室との間には、これら潤滑油流入口と油室とを連通する油路を設け、前記回転側ブレーキ板と前記非回転側ブレーキ板との間には、これら各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、前記潤滑油流入口よりも上流側には、該潤滑油流入口を通じて前記ブレーキケース内に流入する潤滑油の流量を制御する流量調整機構を設け、前記油室には、前記潤滑油流入口から前記ブレーキケース内に流入する潤滑油の一部が前記油路を通じて流入する構成としたことにある。

【0014】

また、請求項4の発明は、前記流量調整機構は、前記回転軸の回転速度に応じて前記潤滑油の流量を制御する構成としたことにある。

【0015】

さらに、請求項5の発明は、前記非回転側ブレーキ板には前記回転側ブレーキ板と摩擦係合する摩擦材を設け、該摩擦材には前記油溝を設ける構成としたことにある。

【発明の効果】

【0016】

請求項1の発明によれば、ブレーキピストンとブレーキケースとの間に加圧状態の潤滑油が流入する油室を設ける構成としたので、油室に流入する潤滑油により、ブレーキピストンに対しばね部材の付勢力に対抗する力が付与される。これにより、制動時に、ブレーキピストンから回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることを抑制することができ、ブレーキ板の耐久性の確保、湿式ブレーキ装置の信頼性の向上を図ることができる。

【0017】

しかも、油圧室に流入する潤滑油の流量を調節することにより、ばね部材の付勢力に対抗する力を調節することができるため、ばね部材の付勢力を小さくしなくても、制動時に各ブレーキ板に急激に過大な力が加わることを抑制することができる。このため、制動性能の低下を抑えつつ、各ブレーキ板に急激に過大な力が加わることを抑制することができ、耐久性の確保と制動性能の確保とを両立することができる。

【0018】

また、請求項2の発明によれば、油室は、ブレーキケースのピストン挿嵌穴部の段部とブレーキピストンのピストン本体部の底面との間に画成される構成としたので、当該油室に流入する潤滑油により、ブレーキピストンに対しばね部材の付勢力に対抗する力を付与することができる。

【0019】

また、請求項3の発明によれば、潤滑油流入口よりも上流側には、該潤滑油流入口からブレーキ板の外径側部位に向けて流入する潤滑油の流量を制御する流量調整機構を設け、ブレーキ板には、該ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、さらに、油室には、潤滑油流入口からブレーキ板の外径側部位に向けて流入する潤滑油の一部が油路を通じて流入する構成とした。このため、流量調整機構により潤滑油の流量を制御することにより、油室の圧力、すなわち、ばね部材の付勢力に対抗する力の大きさを制御することができる。

【0020】

この場合に、潤滑油の流量を大きくし、油室の圧力を大きくすると、ブレーキピストンから各ブレーキ板に加わる力を小さくすることができ、各ブレーキ板の早期摩耗、損傷を防止することができる。しかも、各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油の量も増えるため、各ブレーキ板の摩擦係合部の冷却性能を向上することもできる。

【0021】

一方、潤滑油の流量を小さくし、油室の圧力を小さくすると、ブレーキピストンから各ブレーキ板に加わる力を大きくすることができ、回転軸に付与される制動力を大きくすることができる。従って、流量調整機構による潤滑油の流量の調節により、耐久性と制動性能とをより一層向上させることができる。

【0022】

また、請求項4の発明によれば、回転軸の回転速度に応じて流量調整機構により潤滑油の流量を制御する構成としたので、油室の圧力、すなわち、ブレーキピストンから各ブレーキ板に加わる力を、制動時の運転状況(回転軸の回転速度)に対応した適切な値に調節することができる。

【0023】

この場合に、回転軸が高速で回転するときに、潤滑油の流量を大きくし、油室の圧力を大きくすれば、各ブレーキ板の早期摩耗と損傷とを防止できる。また、各ブレーキ板の摩擦係合部を流通する潤滑油の流量も増えるため、冷却性能を確保することもできる。一方、回転軸の回転速度の低下に伴って、潤滑油の流量を小さくし、油室の圧力を小さくすれば、回転軸に付与される制動力が大きくなり、回転軸が停止するまでの時間を短縮することができる。このため、耐久性と制動性能との更なる向上を図ることができる。

【0024】

さらに、請求項5の発明によれば、回転しない非回転側ブレーキ板に摩擦材を設ける構成としたので、回転側ブレーキ板を軽量にでき、制動解除時の引き摺り抵抗を低減することができる。しかも、回転しない非回転側ブレーキ板の摩擦材に油溝を設ける構成としたので、当該油溝を流通する潤滑油に遠心力が直接的に加わらず、摩擦係合面の冷却効果を高めることができる。

【図面の簡単な説明】

【0025】

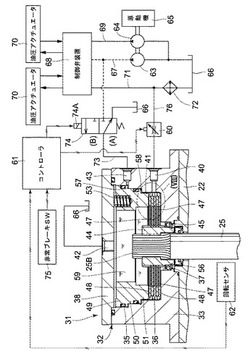

【図1】本発明の実施の形態による湿式ブレーキ装置が適用される油圧ショベルを示す正面図である。

【図2】本発明の実施の形態による湿式ブレーキ装置を備えた旋回装置を示す要部縦断面図である。

【図3】図2中の湿式ブレーキ装置を制動解除時の状態で示す拡大断面図である。

【図4】湿式ブレーキ装置を示す図3中の矢示IV−IV方向からみた横断面図である。

【図5】湿式ブレーキ装置をブレーキピストンを省略して示す図3中の矢示V−V方向からみた横断面図である。

【図6】湿式ブレーキ装置の組付け状態を示す分解断面図である。

【図7】湿式ブレーキ装置に供給される潤滑油、ブレーキ解除圧の供給経路を制動時の状態で示す油圧回路図である。

【図8】ブレーキケース、回転側ブレーキ板、非回転側ブレーキ板、ブレーキピストン、油室等を制動時の状態で示す図7中の(VIII)部拡大断面図である。

【図9】非回転側ブレーキ板を単体で示す平面図である。

【図10】非回転側ブレーキ板を示す図9中の矢示X−X方向からみた拡大断面図である。

【図11】回転側ブレーキ板を単体で示す平面図である。

【図12】図7中のコントローラによる潤滑油の流量制御処理を示す流れ図である。

【図13】本発明の第1の変形例による湿式ブレーキ装置を示す図4と同様な断面図である。

【図14】本発明の第2の変形例による湿式ブレーキ装置を示す図8と同様な断面図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る湿式ブレーキ装置の実施の形態を、油圧ショベルに装備される旋回装置に適用した場合を例に挙げ、図1ないし図12を参照しつつ詳細に説明する。

【0027】

図中、1は旋回式の建設機械の代表例である油圧ショベルを示し、該油圧ショベル1は、自走可能なクローラ式の下部走行体2と、該下部走行体2上に旋回可能に搭載された上部旋回体3とにより大略構成され、上部旋回体3の前部側には作業装置4が俯仰動可能に設けられている。また、下部走行体2と上部旋回体3との間には後述の旋回輪5が設けられ、上部旋回体3は旋回輪5を介して下部走行体2上に旋回可能に支持されている。

【0028】

5は下部走行体2と上部旋回体3との間に設けられた旋回輪を示し、該旋回輪5は、図1に示す下部走行体2の丸胴2A上に固定された内輪5Aと、上部旋回体3のベースとなる旋回フレーム3Aの下面側に固定された外輪5Bと、内輪5Aと外輪5Bとの間に設けられた多数の鋼球5C(1個のみ図示)とにより構成され、内輪5Aの内周側には、全周にわたって内歯5Dが形成されている。そして、後述の旋回装置11が作動して旋回フレーム3Aに固定された外輪5Bが内輪5Aの周囲を回転することにより、上部旋回体3が下部走行体2上で旋回動作を行う構成となっている。

【0029】

11は下部走行体2上に旋回輪5を介して搭載された上部旋回体3を旋回させる旋回装置を示し、該旋回装置11は、後述の減速装置12、電動モータ21、出力軸27、湿式ブレーキ装置31等により構成されている。

【0030】

12は上部旋回体3の旋回フレーム3A上に取付けられた減速装置で、該減速装置12は、後述する電動モータ21から入力される入力回転を減速して後述の出力軸27に出力するものである。ここで、減速装置12は、後述のハウジング13と、1段目の遊星歯車減速機構18と、2段目の遊星歯車減速機構19と、3段目の遊星歯車減速機構20とにより大略構成されている。

【0031】

13は減速装置12の外殻をなすハウジングで、該ハウジング13は、旋回フレーム3Aの上面側に取付けられた円筒状の下側ハウジング14と、該下側ハウジング14の上端側に取付けられた円筒状の上側ハウジング15とからなり、旋回フレーム3Aの上面から上方(上,下方向)に延びている。ここで、下側ハウジング14の上,下方向の両端側には、大径な円板状の下フランジ部14A,上フランジ部14Bがそれぞれ設けられている。そして、下フランジ部14Aは、ボルト16を用いて旋回フレーム3Aに固定され、上フランジ部14Bには、上側ハウジング15が取付けられている。

【0032】

一方、上側ハウジング15の下端側には、大径な円板状の下フランジ部15Aが設けられ、該下フランジ部15Aは、ボルト17を用いて下側ハウジング14の上フランジ部14Bに固定されている。また、上側ハウジング15の上端側には、後述の電動モータ21が取付けられている。さらに、上側ハウジング15の内周側には、上,下方向に離間して3つの内歯車15B,15C,15Dが、それぞれ全周にわたって形成されている。

【0033】

18は上側ハウジング15内に配設された1段目の遊星歯車減速機構で、該遊星歯車減速機構18は、後述する電動モータ21のモータ軸25にスプライン結合された太陽歯車18Aと、該太陽歯車18Aと上側ハウジング15の内歯車15Bとに噛合し、太陽歯車18Aの周囲を自転しつつ公転する複数の遊星歯車18B(1個のみ図示)と、該各遊星歯車18Bを回転可能に支持するキャリア18Cとにより構成されている。

【0034】

19は遊星歯車減速機構18の下側に配設された2段目の遊星歯車減速機構で、該遊星歯車減速機構19は、1段目の遊星歯車減速機構18のキャリア18Cにスプライン結合された太陽歯車19Aと、該太陽歯車19Aと上側ハウジング15の内歯車15Cとに噛合し、太陽歯車19Aの周囲を自転しつつ公転する複数の遊星歯車19Bと、該各遊星歯車19Bを回転可能に支持するキャリア19Cとにより構成されている。

【0035】

20は遊星歯車減速機構19の下側に配設された3段目(最終段)の遊星歯車減速機構で、該遊星歯車減速機構20は、2段目の遊星歯車減速機構19のキャリア19Cにスプライン結合された太陽歯車20Aと、該太陽歯車20Aと上側ハウジング15の内歯車15Dとに噛合し、太陽歯車20Aの周囲を自転しつつ公転する複数の遊星歯車20Bと、該各遊星歯車20Bを回転可能に支持するキャリア20Cとにより構成されている。そして、遊星歯車減速機構20のキャリア20Cは、後述する出力軸27の上端側にスプライン結合される構成となっている。

【0036】

21は減速装置12の上側に設けられた電動モータで、該電動モータ21は、後述の出力軸27を駆動するための回転源となるものである。ここで、電動モータ21は、下端側に大径な下フランジ部22Aが設けられた円筒状のモータケース22と、該モータケース22内に固定して設けられた固定子23、および回転可能に設けられた回転子24と、該回転子24と一体に回転する回転軸としてのモータ軸25とにより大略構成されている。

【0037】

この場合、モータケース22の中心部には、軸方向(上,下方向)に貫通する軸挿通孔22Bが形成され、モータケース22の上端側には、軸挿通孔22Bを取囲んで後述のオイルシール56が嵌合する有底のシール嵌合部22Cが設けられている。そして、モータケース22の下フランジ部22Aを、ボルト26を用いて上側ハウジング15の上端部に固定することにより、減速装置12の上端側に電動モータ21が取付けられている。

【0038】

一方、モータ軸25の両端側は、モータケース22の軸挿通孔22Bを通じて外部に突出し、モータ軸25の下端側には全周にわたって下側雄スプライン部25Aが形成され、モータ軸25の上端側には全周にわたって上側雄スプライン部25Bが形成されている。そして、減速装置12の上端側に電動モータ21を取付けた状態で、モータ軸25の下側雄スプライン部25Aは、上側ハウジング15内に突出し、1段目の遊星歯車減速機構18の太陽歯車18Aにスプライン結合される構成となっている。また、モータ軸25の上側雄スプライン部25Bは、図3に示すように、後述のブレーキケース32内に突出し、該ブレーキケース32内を上,下方向に延びる構成となっている。

【0039】

27はハウジング13内に回転可能に設けられた出力軸で、該出力軸27は、下側ハウジング14内に上側軸受28,下側軸受29を介して回転可能に支持され、ハウジング13内を上,下方向(軸方向)に延びている。ここで、出力軸27の上端側には雄スプライン部27Aが形成され、該雄スプライン部27Aは、3段目の遊星歯車減速機構20のキャリア20Cにスプライン結合されている。一方、出力軸27の下端側にはピニオン27Bが一体に設けられ、該ピニオン27Bは、下側ハウジング14の下端部から下方に突出し、旋回輪5の内輪5Aに設けられた内歯5Dに噛合している。

【0040】

従って、電動モータ21のモータ軸25の回転は、遊星歯車減速機構18,19,20によって3段減速された状態で出力軸27に伝達され、出力軸27は大きな回転力(トルク)をもって低速で回転する。これにより、出力軸27のピニオン27Bは、旋回輪5の内歯5Dに噛合しつつ内輪5Aに沿って公転し、このピニオン27Bの公転力がハウジング13を介して旋回フレーム3Aに伝わることにより、図1に示す上部旋回体3が、下部走行体2上で旋回動作を行う構成となっている。

【0041】

次に、31は本実施の形態による湿式ブレーキ装置を示し、該湿式ブレーキ装置31は、電動モータ21の上端側に配設されている。ここで、湿式ブレーキ装置31は、電動モータ21のモータ軸25の回転に対して制動力を付与するネガティブ型のブレーキ装置からなり、図3ないし図7等に示すように、後述のブレーキケース32、潤滑油流入口40、潤滑油流出口42、回転側ブレーキ板47、非回転側ブレーキ板48、ブレーキピストン49、ばね部材53、ブレーキ解除用油室57、ブレーキ圧調整油室58等により構成されている。

【0042】

32は湿式ブレーキ装置31の外殻をなすブレーキケースで、該ブレーキケース32は、回転軸としてのモータ軸25の上端部を回転可能に嵌入(挿入)するものである。ここで、ブレーキケース32は、後述のケース本体33と、蓋体38とにより大略構成されている。

【0043】

33は内部に回転側ブレーキ板47、非回転側ブレーキ板48、ブレーキピストン49等を収容するケース本体で、該ケース本体33は、上端側の開口端が後述の蓋体38により塞がれる段付き円筒状の円筒部33Aと、該円筒部33Aの下端側に設けられた円板状のフランジ部33Bとにより大略構成されている。そして、電動モータ21を構成するモータケース22の上端部に、ケース本体33のフランジ部33Bをボルト34を用いて固定することにより、電動モータ21の上端側に湿式ブレーキ装置31が着脱可能に取付けられている。

【0044】

35は後述のブレーキピストン49が摺動可能に挿嵌されるピストン挿嵌穴部で、該ピストン挿嵌穴部35は、ケース本体33の開口端側に位置して後述のブレーキ板収容穴部36と共にケース本体33の円筒部33Aを形成するものである。ここで、ピストン挿嵌穴部35は、開口端側に位置する大径穴部35Aと、該大径穴部35Aの下側に位置して該大径穴部35Aよりも内径が小さい小径穴部35Bと、該小径穴部35Bとブレーキ板収容穴部36の開口端とを連続する段部35Cとにより構成されている。

【0045】

36は後述の回転側ブレーキ板47と非回転側ブレーキ板48とを収容するブレーキ板収容穴部で、該ブレーキ板収容穴部36は、ピストン挿嵌穴部35の底部に形成された段部35Cから該ピストン挿嵌穴部35より小径な穴径をもって軸方向に延びるものである。そして、ブレーキ板収容穴部36は、有底な環状の穴部としてケース本体33に形成されている。また、ブレーキ板収容穴部36の内周面には、軸方向に延びる複数の係合凹溝36Aが周方向に一定の間隔をもって(等間隔に)形成され、該係合凹溝36Aには非回転側ブレーキ板48の係合凸部48Dが係合する構成となっている。

【0046】

37はケース本体33のうちブレーキ板収容穴部36の下側に設けられた軸挿通孔で、該軸挿通孔37は、モータ軸25の上側雄スプライン部25Bと後述のアダプタ44とが挿通されるものである。ここで、軸挿通孔37には、後述の軸受45を取付ける環状の軸受取付部37Aが径方向内側に向けて突設されている。

【0047】

38はケース本体33の円筒部33Aの開口端を塞ぐ円板状の蓋体で、該蓋体38は、ケース本体33の上端側にボルト等(図示せず)を用いて着脱可能に取付けられるものである。そして、蓋体38とケース本体33の開口端との間には、両者間を液密に封止する環状のシール39が設けられている。

【0048】

40はケース本体33のうちブレーキ板収容穴部36に設けられた潤滑油流入口で、該潤滑油流入口40は、ブレーキケース32の内部に後述の潤滑油59を流入させるものである。ここで、潤滑油流入口40は、ブレーキ板収容穴部36のうち、後述の回転側ブレーキ板47および非回転側ブレーキ板48の外径側部位に対向する位置に開口している。これにより、ブレーキケース32の外部から潤滑油59が、潤滑油流入口40を通じて回転側ブレーキ板47と非回転側ブレーキ板48との外径側部位に向けて流入するように構成している。

【0049】

41はブレーキ板収容穴部36のうち潤滑油流入口40に対応する部位に設けられた油溝で、該油溝41は、図8等に示すように、ブレーキ板収容穴部36の内周面に上,下方向に延びる油溝として形成されている。そして、この油溝41により、上,下方向に重なり合う各回転側ブレーキ板47と各非回転側ブレーキ板48との外径側部位に潤滑油59が均一に流通するように構成している。また、油溝41は、潤滑油流入口40と後述のブレーキ圧調整油室58とを連通する油路としての役割も有しており、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の一部が、油溝41を通じてブレーキ圧調整油室58に流入する構成となっている。

【0050】

42は蓋体38の中心部に設けられた潤滑油流出口で、潤滑油流出口42は、潤滑油流入口40を通じてブレーキケース32内に供給され回転側ブレーキ板47と非回転側ブレーキ板48との内径側部位から排出された潤滑油59を、ブレーキケース32の外部へ流出させるものである。

【0051】

43はケース本体33のうちピストン挿嵌穴部35に対応する部位に設けられたブレーキ解除圧流入口で、該ブレーキ解除圧流入口43は、後述のブレーキ解除用油室57に開口するものである。そして、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57に圧油が供給されることにより、後述のブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、電動モータ21のモータ軸25に対する制動を解除する構成となっている。

【0052】

44はブレーキケース32内に挿入されたモータ軸25の上端側に着脱可能に取付けられるアダプタを示し、該アダプタ44は円筒状に形成され、その内周側には、モータ軸25の上側雄スプライン部25Bにスプライン結合される雌スプライン部44Aが形成されている。一方、アダプタ44の外周側には、軸方向に延びる雄スプライン部44Bが全周にわたって形成され、この雄スプライン部44Bには、後述の回転側ブレーキ板47の雌スプライン部47Aが係合する構成となっている。

【0053】

45はアダプタ44とブレーキケース32との間に設けられた軸受で、該軸受45は、ブレーキケース32のケース本体33に対してアダプタ44を回転可能に支持するものである。ここで、軸受45は、アダプタ44の下端側外周に嵌合する内輪45Aと、ケース本体33の軸挿通孔37に軸受取付部37Aを介して取付けられる外輪45Bと、内輪45Aと外輪45Bとの間に設けられた複数の鋼球45Cとにより構成され、内輪45Aの下端側は、アダプタ44の外周側に取付けられた止め輪46によって支持されている。

【0054】

47はブレーキケース32内でモータ軸25よりも半径方向の外側に配置された複数枚の回転側ブレーキ板を示し、該各回転側ブレーキ板47は、図11等に示すように、例えば鉄鋼材等の金属材料により円環状の板体として形成され、後述の非回転側ブレーキ板48と軸方向(上,下方向)に交互に重なり合う状態で、ケース本体33のブレーキ板収容穴部36内に収容されている。

【0055】

ここで、回転側ブレーキ板47の内径側部位(中心部)には係合孔としての雌スプライン部47Aが設けられており、該雌スプライン部47Aを、モータ軸25に取付けられたアダプタ44の雄スプライン部44Bに、軸方向に移動可能に係合している。これにより、各回転側ブレーキ板47は、アダプタ44に対して軸方向に移動可能な状態で、該アダプタ44を介してモータ軸25と一体に回転する構成となっている。

【0056】

また、図11に示すように、回転側ブレーキ板47の径方向外側部位は、後述の非回転側ブレーキ板48の摩擦材48Bが当接する当接部47Bとなり、該当接部47Bと雌スプライン部47Aとの間は、摩擦材48Bが接触しない摩擦材非接触面47Cとなっている。そして、摩擦材非接触面47Cには、上,下方向に貫通する複数の貫通孔47Dが設けられている。

【0057】

ここで、これら各貫通孔47Dは、潤滑油流入口40を通じてケース本体33内に供給され、後述する摩擦材48Bの油溝48Fを通じて回転側ブレーキ板47と非回転側ブレーキ板48との間を外径側から内径側に向けて流通した潤滑油59を、潤滑油流出口42へ向けて上,下方向に流通させる役目を有している。

【0058】

48は各回転側ブレーキ板47と交互に重なり合う状態でブレーキケース32内に配置された複数枚の非回転側ブレーキ板を示し、該各非回転側ブレーキ板48は、各回転側ブレーキ板47と上,下方向に対面して配置された状態で、ケース本体33のブレーキ板収容穴部36内に収容されている。そして、非回転側ブレーキ板48は、図9および図10等に示すように、例えば鉄鋼材等の金属材料により円環状の板体として形成された基板48Aと、該基板48Aの軸方向(上,下方向)両側面に設けられ、回転側ブレーキ板47との間で制動力を発生する一対の摩擦材48Bとにより大略構成されている。

【0059】

ここで、基板48Aの内径側部位(中心部)には、モータ軸25に係合するアダプタ44の軸径D0(図4参照)よりも大きな内径D1を有する大径孔48Cが設けられている。一方、基板48Aの外径側部位(外周縁部)には、ブレーキ板収容穴部36の内周面に形成された係合凹溝36Aに係合する係合凸部48Dが周方向に一定の間隔をもって(等間隔に)形成されている。そして、各係合凸部48Dと各係合凹溝36Aとの係合により、各非回転側ブレーキ板48は、ブレーキケース32に対して軸方向に移動可能となり、かつブレーキケース32に対して非回転となっている。

【0060】

また、摩擦材48Bは、例えばセラミックや焼結合金、ペーパ系、ゴム系、樹脂系等の素材により環状に形成されたもので、基板48Aの軸方向両側面で大径孔48Cよりも外径側部位に固定されている。ここで、本実施の形態の場合には、図9および図10等に示すように、大径孔48Cの内径D1と摩擦材48Bの内径D1とを同じ大きさにしている。

【0061】

また、摩擦材48Bのうち回転側ブレーキ板47の当接部47Bと当接する摩擦係合面48Eには、周方向に円弧状に傾斜した「サンバースト溝」と呼ばれる複数の油溝48Fが設けられている。そして、各油溝48Fにより、ブレーキケース32内に潤滑油流入口40から流入した潤滑油59が、各回転側ブレーキ板47と各非回転側ブレーキ板48との間を外径側から内径側に向けて流通するように構成している。

【0062】

ここで、本実施の形態の場合には、後述のブレーキピストン49によりモータ軸25に制動力を付与したときに、潤滑油流入口40からブレーキケース32内に流入する潤滑油59が、摩擦材48Bの各油溝48Fのみを通じて、各回転側ブレーキ板47と各非回転側ブレーキ板48との間を外径側から内径側に向けて流通するように構成している。このために、本実施の形態の場合には、ブレーキピストン49により各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させたときに、ブレーキケース32内で各回転側ブレーキ板47と各非回転側ブレーキ板48との外径側部位から内径側部位へと潤滑油59を流通させる油路が、各非回転側ブレーキ板48の摩擦材48Bの摩擦係合面48Eに設けた各油溝48Fのみによって形成されている。

【0063】

また、各油溝48Fは、ブレーキピストン49により各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させたときに、これら各ブレーキ板47,48の間を外径側から内径側に向けて流通する潤滑油59に抵抗を与える役目を有している。すなわち、ブレーキピストン49により各ブレーキ板47,48を摩擦係合させたときに、各ブレーキ板47,48の外径側から内径側に流通する潤滑油59が各油溝48Fによって絞られるように構成している。換言すれば、各ブレーキ板47,48の外径側部位よりも下流側へ流通する潤滑油59の流量が、各油溝48Fの断面積に応じた値に制限されるように構成している。これにより、各ブレーキ板47,48の外径側部位よりも上流側の潤滑油59の流量、すなわち、後述のブレーキ圧調整油室58に流入する潤滑油59の流量を、後述の可変絞り60を用いて調節できるようにしている。

【0064】

49はブレーキケース32(ケース本体33)のピストン挿嵌穴部35に軸方向に摺動可能に挿嵌されたブレーキピストンで、該ブレーキピストン49は、回転側ブレーキ板47と非回転側ブレーキ板48とを押圧して摩擦係合させることにより、モータ軸25に制動力を付与するものである。ここで、ブレーキピストン49は、段付き円筒状に形成され、後述のピストン本体部50と、押圧部51と、ばね収容穴52とにより大略構成されている。

【0065】

50はピストン挿嵌穴部35に摺動可能に挿嵌されるピストン本体部で、該ピストン本体部50は、ピストン挿嵌穴部35の大径穴部35Aに挿嵌される大径筒部50Aと、ピストン挿嵌穴部35の小径穴部35Bに挿嵌される小径筒部50Bと、後述の押圧部51が突設される底面50Cとにより大略構成されている。

【0066】

51は回転側ブレーキ板47と非回転側ブレーキ板48とを押圧する押圧部で、該押圧部51は、ピストン本体部50の小径筒部50Bよりも小径に形成され、該小径筒部50Bの底面50Cからからブレーキ板収容穴部36内に突出している。

【0067】

52はブレーキピストン49の上端側に周方向に離間して設けられた複数個(1個のみ図示)のばね収容穴で、該ばね収容穴52は、軸方向に延びる有底穴として形成され、内部に後述のばね部材53が収容されている。

【0068】

53はブレーキピストン49を下方(回転側ブレーキ板47等に接近する方向)に向けて常時付勢するばね部材で、該ばね部材53は、例えば圧縮コイルばね等の弾性部材により構成され、ブレーキピストン49のばね収容穴52内に圧縮された状態で設置されている。そして、後述のブレーキ解除用油室57内に圧油(ブレーキ解除圧)が供給されていないときに、ばね部材53の付勢力によってブレーキピストン49が各ブレーキ板47,48を押圧して摩擦係合させる。これにより、各回転側ブレーキ板47の回転が規制され、アダプタ44を介してモータ軸25に制動力が付与される。

【0069】

54はブレーキピストン49の大径筒部50Aの外周側に設けられた環状の上側シール、55はブレーキピストン49の小径筒部50Bの外周側に設けられた環状の下側シールを示している。これら上側シール54と下側シール55とは、ブレーキピストン49(ピストン本体部50)の外周面とブレーキケース32(ピストン挿嵌穴部35)の内周面との間を液密に封止するものである。

【0070】

56は軸受45よりも下側に位置して電動モータ21のモータ軸25の外周側に設けられたオイルシールを示し、該オイルシール56は、ブレーキケース32内に供給される後述の潤滑油59を電動モータ21に対して封止するものである。

【0071】

57はブレーキケース32の内周面とブレーキピストン49の外周面との間に設けられたブレーキ解除用油室を示している。ここで、ブレーキ解除用油室57は、ピストン本体部50の大径筒部50Aと小径筒部50Bとの間の角隅部とピストン挿嵌穴部35の大径穴部35Aと小径穴部35Bとの間の角隅部との間に全周にわたって環状に形成され、上側シール54と下側シール55とによって上,下方向から挟まれている。そして、ブレーキ解除用油室57には、ケース本体33に設けられたブレーキ解除圧流入口43が連通している。

【0072】

従って、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に圧油(ブレーキ解除圧)が供給されていないときには、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、アダプタ44を介してモータ軸25に制動力が付与される。

【0073】

一方、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に圧油が供給されたときには、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間することにより、モータ軸25に対する制動が解除される。

【0074】

58はブレーキケース32の内周面とブレーキピストン49の外周面との間に設けられた油室としてのブレーキ圧調整油室を示し、該ブレーキ圧調整油室58は、ブレーキケース32のピストン挿嵌穴部35の段部35Cとブレーキピストン49のピストン本体部50の底面50Cとの間に全周にわたって画成されている。

【0075】

ここで、ブレーキ圧調整油室58には、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の一部が油溝41を通じて加圧状態で流入する。そして、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対しばね部材53の付勢力が加わる方向とは逆方向の力が付与されるようにしている。すなわち、ブレーキピストン49にばね部材53の付勢力が下向きに加わるのに対して、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対し上向きの力が加わるようにしている。そして、これにより、制動時に、ばね部材53の付勢力によりブレーキピストン49から各回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制できるようにしている。

【0076】

次に、59はブレーキケース32内に供給される潤滑油を示し、該潤滑油59は、ブレーキケース32内に収容された各回転側ブレーキ板47と各非回転側ブレーキ板48とを潤滑することにより、モータ軸25に対する制動時に回転側ブレーキ板47と非回転側ブレーキ板48との摩擦係合によって発生する熱を冷却するものである。

【0077】

ここで、本実施の形態では、図7に示すように、潤滑油59として、下部走行体2に搭載された走行用の油圧モータ(図示せず)や、作業装置4に設けられた油圧シリンダ等の油圧アクチュエータ70に供給される作動油を利用している。そして、潤滑油流入口40からブレーキケース32内に流入する潤滑油59を、油圧アクチュエータ70を駆動して加圧状態にある作動油の戻り油とすることにより、この潤滑油59が、ブレーキ圧調整油室58に加圧状態で流入するように構成している。

【0078】

60はブレーキケース32の潤滑油流入口40よりも潤滑油59の流通方向上流側、すなわち、後述する潤滑油管路76の途中に設けられた流量調整機構としての可変絞りを示している。ここで、可変絞り60は、図7に示すように、潤滑油流入口40を通じてブレーキケース32内に流入する潤滑油59の流量を、例えばコントローラ61からの信号に応じて制御するものである。そして、例えば制動時等に、可変絞り60によりブレーキケース32内に流入する潤滑油59の流量を制御することにより、ブレーキ圧調整油室58に流入する潤滑油59の流量を調節できるようにしている。これにより、ブレーキ圧調整油室58の圧力、すなわち、ばね部材53の付勢力に対抗する力の大きさを調節することができ、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに加わる力を調節することができる。

【0079】

ここで、本実施の形態の場合には、可変絞り60は、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力を、電動モータ21のモータ軸25の回転速度に応じて制御(調節)できるように構成している。このために、コントローラ61には、モータ軸25の回転速度を検出する回転センサ62の検出信号を入力している。また、コントローラ61のメモリには、後述の図12に示す処理(潤滑油59の流量制御処理)を行うプログラムが格納されている。

【0080】

そして、例えば非常停止時等の制動時に、コントローラ61は、回転センサ62の検出信号によりモータ軸25が高速(例えば予め設定した閾値よりも大きい速度)で回転していると判定したときは、可変絞り60に潤滑油59の流量を大きくする旨の信号を出力する。これにより、ブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力が大きくなり、各ブレーキ板47,48に過大な力が加わることを抑えつつモータ軸25に必要な制動力を付与することができる。

【0081】

また、例えば制動中に、コントローラ61は、回転センサ62の検出信号によりモータ軸25の速度が低下している(例えば予め設定した閾値以下の速度になった)と判定したときは、可変絞り60に潤滑油59の流量を小さくする旨の信号を出力する。これにより、ブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力が小さくなり、モータ軸25に付与される制動力が大きくなるから、このモータ軸25が停止するまでの時間を短縮することができる。

【0082】

次に、ブレーキ解除用油室57に対する圧油(ブレーキ解除圧)の供給と、ブレーキケース32内への潤滑油59の供給を行う油圧回路について、図7を参照しつつ説明する。

【0083】

図中、63は上部旋回体3に搭載されたパイロットポンプ、64はメインポンプを示し、これらパイロットポンプ63およびメインポンプ64は、エンジン、電動モータ等の原動機65によって回転駆動されることにより、作動油タンク66に貯溜された作動油を吐出するものである。

【0084】

そして、パイロットポンプ63から吐出したパイロット圧油は、パイロット管路67を通じて制御弁装置68の油圧パイロット部に導入され、操作機器(図示せず)に対する操作に応じて制御弁装置68を制御する。

【0085】

一方、メインポンプ64から吐出した圧油は、吐出管路69を通じて制御弁装置68に導入され、操作機器(図示せず)によって制御された制御弁装置68を介して所望の油圧アクチュエータ70に供給される。また、他の油圧アクチュエータ70からの戻り油は、制御弁装置68から戻り管路71を通じて冷却器72(オイルクーラ)に導入され、該冷却器72で冷却された後、作動油タンク66に環流する構成となっている。

【0086】

73はパイロット管路67の途中部位とブレーキケース32のブレーキ解除圧流入口43との間を連通させるブレーキ解除圧管路を示し、74はブレーキ解除圧管路73の途中に設けられたブレーキ制御弁を示している。ここで、ブレーキ制御弁74は、例えば3ポート2位置の電磁弁からなり、電磁パイロット部74Aにコントローラ61から信号が供給されていないときには弁位置(A)を保持し、電磁パイロット部74Aにコントローラ61から信号が供給されたときには弁位置(B)に切換えられるものである。

【0087】

従って、例えば油圧ショベル1の停止時においてコントローラ61から電磁パイロット部74Aに信号が供給されていない状態、または、例えば油圧ショベル1の稼働時に運転者が非常ブレーキスイッチ75を操作(ON)することによりコントローラ61から電磁パイロット部74Aに信号が供給されなくなった状態では、ブレーキ制御弁74が弁位置(A)を保持することにより、湿式ブレーキ装置31のブレーキ解除用油室57内への圧油の供給が停止される。これにより、図7に示すように、ブレーキピストン49がばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。

【0088】

一方、油圧ショベル1の稼働時においてコントローラ61から電磁パイロット部74Aに信号が供給されると、ブレーキ制御弁74が弁位置(B)に切換わることにより、パイロットポンプ63から吐出したパイロット圧油の一部が、ブレーキケース32のブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に供給される。これにより、図3に示すように、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合を解除することにより、モータ軸25に対する制動が解除される。

【0089】

一方、76は戻り管路71とブレーキケース32の潤滑油流入口40との間を連通する潤滑油管路で、該潤滑油管路76の一端側は冷却器72よりも上流側で戻り管路71の途中部位に接続され、他端側はケース本体33の潤滑油流入口40に接続されている。

【0090】

従って、油圧ショベル1の稼働時において、制御弁装置68を通じて油圧アクチュエータ70から作動油タンク66に環流する戻り油の一部は、潤滑油管路76から潤滑油流入口40を通じてブレーキケース32内に潤滑油59として供給される。そして、潤滑油59は、各回転側ブレーキ板47、各非回転側ブレーキ板48等を潤滑した後、各回転側ブレーキ板47の貫通孔47D、各非回転側ブレーキ板48の大径孔48Cを通じて蓋体38側に導出され、該蓋体38の潤滑油流出口42を通じて作動油タンク66に環流する。

【0091】

このように、本実施の形態では、ケース本体33の潤滑油流入口40と蓋体38の潤滑油流出口42とを通じて、ブレーキケース32内で潤滑油59が常に循環する構成となっている。これにより、例えば上部旋回体3の旋回動作を湿式ブレーキ装置31によって急停止させるような場合に、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合によって大量の熱が発生したとしても、この熱をブレーキケース32内を循環する潤滑油59によって効率よく冷却することができる。

【0092】

また、潤滑油管路76の途中には、潤滑油管路76に流れる戻り油を制限する可変絞り60が設けられている。この可変絞り60は、コントローラ61からの信号に応じて潤滑油管路76を流通する戻り油(潤滑油59)の流量を調節することにより、潤滑油流入口40を通じてブレーキケース32内に流入する潤滑油の流量を調節するものである。

【0093】

ここで、コントローラ61には、モータ軸25の回転速度を検出する回転センサ62の検出信号を入力している。これにより、例えば非常停止時等の制動時に、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力を、電動モータ21のモータ軸25の回転速度に応じて制御(調節)できるように構成している。

【0094】

本実施の形態による湿式ブレーキ装置31は上述の如き構成を有するもので、油圧ショベル1の停止時においては、図7に示すように、ブレーキ制御弁74が弁位置(A)を保持することにより、湿式ブレーキ装置31のブレーキ解除用油室57内への圧油の供給が停止される。これにより、ブレーキピストン49がばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させる。この結果、モータ軸25に対して制動力が付与され、上部旋回体3は下部走行体2上で静止した状態を保つ。

【0095】

次に、油圧ショベル1の原動機65を作動させると、ブレーキ制御弁74の電磁パイロット部74Aにコントローラ61から信号が供給され、ブレーキ制御弁74が弁位置(B)に切換わる。これにより、パイロットポンプ63から吐出したパイロット圧油の一部が、ブレーキケース32のブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に供給される。これにより、図3に示すように、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合が解除されることにより、モータ軸25に対する制動が解除される。

【0096】

この状態で、電動モータ21のモータ軸25が回転すると、このモータ軸25の回転が、減速装置12の各遊星歯車減速機構18,19,20によって3段減速されて出力軸27に伝わり、ピニオン27Bは大きな回転力(トルク)をもって回転する。そして、ピニオン27Bが、旋回輪5の内輪5Aに設けた内歯5Dに噛合しつつ内輪5Aに沿って公転し、このピニオン27Bの公転力がハウジング13を介して旋回フレーム3Aに伝わることにより、上部旋回体3が下部走行体2上で旋回動作を行う。

【0097】

このとき、油圧ショベル1に搭載された各種の油圧アクチュエータ70から作動油タンク66に環流する戻り油の一部は、潤滑油管路76から潤滑油流入口40を通じてブレーキケース32内に潤滑油59として供給される。そして、この潤滑油59は、各回転側ブレーキ板47、各非回転側ブレーキ板48等を潤滑、冷却、洗浄した後、各回転側ブレーキ板47の貫通孔47D、各非回転側ブレーキ板48の大径孔48Cを通じて蓋体38側に導出され、蓋体38の潤滑油流出口42を通じて作動油タンク66に環流する。

【0098】

また、このような制動解除時には、電動モータ21のモータ軸25と共に湿式ブレーキ装置31の各回転側ブレーキ板47が回転(空転)するが、これら各回転側ブレーキ板47には摩擦材を設けていないため、各回転側ブレーキ板47を軽量にでき、引き摺り抵抗を低減することができる。また、制動解除時にも回転しない非回転側ブレーキ板48の摩擦材48Bに油溝48Fを設けているため、当該油溝48Fを流通する潤滑油59に遠心力が直接的に加わらず、回転側ブレーキ板47および非回転側ブレーキ板48の外径側から内径側に向けて潤滑油59を効率よく流通させることができる。

【0099】

さらに、回転側ブレーキ板47および非回転側ブレーキ板48の内径側に流通した潤滑油59は、回転側ブレーキ板47の貫通孔47Dと非回転側ブレーキ板48の大径孔48Cとを通じて上,下方向に流通する。これにより、回転側ブレーキ板47と非回転側ブレーキ板48との内径側からブレーキケース32の潤滑油流出口42に向けて潤滑油59を効率よく流通させることができる。

【0100】

次に、例えば運転者により非常ブレーキスイッチ75が操作(ON)された場合等、上部旋回体3の旋回動作を緊急停止する場合には、ブレーキ制御弁74の電磁パイロット部74Aにコントローラ61からの信号の供給が遮断され、ブレーキ制御弁74は弁位置(B)から弁位置(A)に切換る。これにより、湿式ブレーキ装置31のブレーキ解除用油室57に対する圧油の供給が停止され、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与されるので、上部旋回体3の旋回動作を停止させることができる。

【0101】

このとき、各種の油圧アクチュエータ70からの戻り油が、潤滑油流入口40からブレーキケース32内に潤滑油59として供給されるが、この潤滑油59の流量は、コントローラ61を用いて可変絞り60により制御(調節)される。そして、これにより、ブレーキ圧調整油室58に流入する潤滑油59の量、すなわち、ブレーキ圧調整油室58の圧力(油圧)を調節することにより、ブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに加わる力を調節する。

【0102】

ここで、コントローラ61を用いて制動時(例えば非常停止時)に潤滑油59の流量を制御する処理(流量制御処理)について、図12の流れ図を参照しつつ説明する。

【0103】

原動機65等の起動により図12に示す処理動作がスタートすると、先ず、ステップ1で非常ブレーキが操作(ON)されたか否かの判定を行う。この判定は、例えば非常ブレーキスイッチ75のON−OFF信号等により行うことができる。

【0104】

このステップ1で、非常ブレーキが操作されていないと判定された場合には、再度ステップ1に戻り、非常ブレーキが操作されたか否かの判定を繰り返す。このような非常ブレーキが操作されていない状態では、例えばコントローラ61は、ブレーキケース32内に供給される潤滑油59の流量がブレーキ解除時(非制動時)に必要とされる量に調節されるように、可変絞り60に信号を出力する。

【0105】

一方、ステップ1で、非常ブレーキが操作されたと判定された場合には、ステップ2に進み、回転センサ62の検出信号から電動モータ21のモータ軸25の回転速度Vを読込む。そして、ステップ3に進み、モータ軸25が高速で回転しているか否かを判定する。すなわち、ステップ3では、ステップ2で読み込んだモータ軸25の回転速度Vが、例えば予め設定した閾値Vtを超えているか否かを判定する。

【0106】

ここで、閾値Vtは、ブレーキケース32内に流入する潤滑油59の流量を大きくするか否か(ブレーキピストン49から各ブレーキ板47,48に加わる力を小さくするか否か)を判定する速度として、予め計算、実験等により求めておき、コントローラ61のメモリ等に記憶(格納)しておく。

【0107】

そして、ステップ3で、モータ軸25が高速で回転している、すなわち、モータ軸25の回転速度Vが閾値Vtよりも大きいと判定された場合には、ステップ4に進む。このステップ4では、ブレーキケース32内に供給される潤滑油59の流量を大きくする。すなわち、コントローラ61から可変絞り60に潤滑油59の流量を大きくする旨の信号を出力し、ブレーキケース32内に供給される潤滑油59の流量を大きくすることにより、ブレーキ圧調整油室58の圧力(油圧)を大きくする。

【0108】

そして、ステップ4で、ブレーキ圧調整油室58の圧力(油圧)を大きくしたならば、ステップ5に進み、非常ブレーキを作動させる。すなわち、コントローラ61から電磁パイロット部74Aへの信号の供給を遮断し、ブレーキ制御弁74を弁位置(B)から弁位置(A)に切換えることにより、ブレーキ解除用油室57内への圧油の供給を停止する。

【0109】

これにより、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。このとき、ブレーキ圧調整油室58の圧力を大きくしているため、ブレーキピストン49から各ブレーキ板47,48に急激に過大な力が加わることを抑制できる。

【0110】

次いで、ステップ6に進み、回転センサ62の検出信号から電動モータ21のモータ軸25の回転速度Vを読込む。そして、ステップ7に進み、モータ軸25が低速で回転しているか否かを判定する。すなわち、ステップ7では、ステップ6で読み込んだモータ軸25の回転速度Vが、例えば予め設定した閾値Vt以下であるか否かを判定する。

【0111】

そして、ステップ7で、モータ軸25が低速で回転していない、すなわち、モータ軸25の回転速度Vが閾値Vt以下でない(未だ高速で回転している)と判定された場合には、ステップ5とステップ6との間に戻り、再度ステップ6でモータ軸25の回転速度Vを読み込み、続くステップ7で再度モータ軸25が低速で回転しているか否かを判定する。

【0112】

一方、ステップ7で、モータ軸25が低速で回転している、すなわち、モータ軸25の回転速度Vが閾値Vt以下であると判定された場合には、ステップ8に進む。このステップ8では、ブレーキケース32内に供給される潤滑油59の流量を小さくする。すなわち、コントローラ61から可変絞り60に潤滑油59の流量を小さくする旨の信号を出力し、ブレーキケース32内に供給される潤滑油59の流量を小さくすることにより、ブレーキ圧調整油室58の圧力(油圧)を小さくする。

【0113】

これにより、ブレーキピストン49から各ブレーキ板47,48に加わる力が大きくなり、モータ軸25に付与される制動力が大きくなるから、このモータ軸25が停止するまでの時間を短縮できる。そして、ステップ9に進み、モータ軸25が停止したならば、次の「リターン」を介して「スタート」に戻る。

【0114】

一方、ステップ3で、モータ軸25が高速で回転していない、すなわち、モータ軸25の回転速度Vが閾値Vtよりも大きくない(低速で回転している)と判定された場合には、ステップ10に進み、非常ブレーキを作動させる。すなわち、コントローラ61から電磁パイロット部74Aへの信号の供給を遮断し、ブレーキ制御弁74を弁位置(B)から弁位置(A)に切換えることにより、ブレーキ解除用油室57内への圧油の供給を停止する。これにより、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。

【0115】

このとき、モータ軸25は高速で回転していない(低速で回転している)ため、ブレーキ圧調整油室58の圧力は大きくせずに、モータ軸25に付与される制動力が大きくなるようにして、このモータ軸25が停止するまでの時間を短縮する。

【0116】

また、このとき、ブレーキ圧調整油室58の圧力は大きくはないが、ブレーキ圧調整油室58内に流入する潤滑油59の量は0でないため、ブレーキピストン49に対しばね部材53の付勢力に対抗する力は付与される(ばね部材53の付勢力に対抗する力は0ではない)。このため、ブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることも抑制することができる。

【0117】

このようにステップ10で非常ブレーキを作動させたならば、続くステップ11に進む。そして、ステップ11で、モータ軸25が停止したならば、次の「リターン」を介して「スタート」に戻る。

【0118】

以上のように、本実施の形態によれば、ブレーキケース49のピストン挿嵌穴部35の段部35Cとブレーキピストン49のピストン本体部50の底面50Cとの間にブレーキ圧調整油室58を設け、該ブレーキ圧調整油室58に加圧状態の潤滑油59が流入する構成とした。このため、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対しばね部材53の付勢力に対抗する力が付与される。これにより、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制することができ、これら各ブレーキ板47,48の耐久性の確保、湿式ブレーキ装置31の信頼性の向上を図ることができる。

【0119】

また、本実施の形態によれば、潤滑油流入口40よりも上流側に、該潤滑油流入口40から各ブレーキ板47、48の外径側部位に向けて流入する潤滑油59の流量を制御する可変絞り60を設けると共に、非回転側ブレーキ板48に、各ブレーキ板48,49の外径側部位から内径側部位へと流れる潤滑油59に抵抗を与える油溝48Fを設け、さらに、ブレーキ圧調整油室58に、潤滑油流入口40から各ブレーキ板47,48の外径側部位に向けて流入する潤滑油59の一部が油溝41を通じて流入する構成とした。

【0120】

このため、可変絞り60により潤滑油59の流量を制御(調節)することにより、ブレーキ圧調整油室58の圧力、すなわち、ばね部材53の付勢力に対抗する力の大きさを制御(調節)することができる。この結果、ばね部材53の付勢力を小さくしなくても、制動時に各ブレーキ板47,48に急激に過大な力が加わることを抑制することができる。これにより、制動性能の低下を抑えつつ、各ブレーキ板47,48に急激に過大な力が加わることを抑制することができ、耐久性の確保と制動性能の確保とを両立することができる。

【0121】

しかも、本実施の形態によれば、モータ軸25の回転速度Vに応じて可変絞り60により潤滑油59の流量を制御する構成としたので、ブレーキ圧調整油室58の圧力、すなわち、ブレーキピストン49から各ブレーキ板47,48に加わる力を、制動時の運転状況(モータ軸25の回転速度V)に対応した適切な値に調節することができる。

【0122】

すなわち、制動時に、前述の図12に示した潤滑油59の流量制御処理を行うことにより、例えばモータ軸25が高速で回転しているときは、ブレーキケース32内に流入する潤滑油59の流量を大きくして、ブレーキ圧調整油室58の圧力を大きくする。これにより、ブレーキピストン49から各ブレーキ板47,48に加わる力を小さくすることができ、各ブレーキ板47,48の早期摩耗、損傷を防止することができる。しかも、各ブレーキ板47,48の外径側部位から内径側部位へと流れる潤滑油59の量も増えるため、各ブレーキ板47,48の摩擦係合部の冷却性能を向上することもできる。

【0123】

一方、例えばモータ軸25の速度が低下したときは、ブレーキケース32内に流入する潤滑油59の流量を小さくして、ブレーキ圧調整油室58の圧力を小さくする。これにより、モータ軸25に付与される制動力を大きくすることができ、このモータ軸25が停止するまでの時間を短縮することができる。

【0124】

また、本実施の形態によれば、回転しない非回転側ブレーキ板48のみに摩擦材48Bを設ける構成としたので、回転側ブレーキ板47を軽量にでき、制動解除時の引き摺り抵抗を低減することができる。しかも、回転しない非回転側ブレーキ板48の摩擦材48Bに油溝48Fを設ける構成としたので、当該油溝48Fを流通する潤滑油59に遠心力が直接的に加わらず、摩擦係合面48Eと当接部47Bとの冷却効果を高めることができる。

【0125】

なお、上述した実施の形態では、ブレーキケース32のケース本体33に1個の潤滑油流入口40を設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば図13に示す第1の変形例のように、ケース本体33に2個の潤滑油流入口40′を周方向に180°離間して設ける構成としてもよい。この場合には、それぞれの潤滑油流入口40′に対応して油溝41′を設けることが好ましい。

【0126】

また、上述した実施の形態では、非回転側ブレーキ板48に摩擦材48Bを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば図14に示す第2の変形例のように、非回転側ブレーキ板81には摩擦材を設けずに、回転側ブレーキ板82に摩擦材82Aを設け、この摩擦材82Aの摩擦係合面82Bに油溝82Cを形成してもよい。また、図示は省略するが、非回転側ブレーキ板と回転側ブレーキ板との両方に摩擦材を設けることもできる。すなわち、摩擦材は、非回転側ブレーキ板と回転側ブレーキ板とのうちの少なくとも一方のブレーキ板に設ける構成とすることができる。

【0127】

また、上述した実施の形態では、摩擦材48Bに油溝48Fを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば回転側ブレーキ板の摩擦材に油溝を設けずに、摩擦材を設けていない回転側ブレーキ板の当接部に油溝を設けてもよい。また、非回転側ブレーキ板の摩擦材と回転側ブレーキ板の当接部との両方に油溝を設けることもできる。すなわち、油溝は、摩擦材の有無に関係なく、非回転側ブレーキ板と回転側ブレーキ板とのうちの少なくとも一方のブレーキ板に設ける構成とすることができる。

【0128】

また、上述した実施の形態では、非回転側ブレーキ板48の摩擦材48Bに周方向に円弧状に傾斜した「サンバースト溝」と呼ばれる油溝48Fを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば半径方向に直線状に設けた油溝を用いる構成としてもよい。すなわち、回転側ブレーキ板と非回転側ブレーキ板との外径側と内径側とを連通する油溝であれば、何れの形状の油溝を用いてもよい。

【0129】

また、上述した実施の形態では、ブレーキケース32内に流入する潤滑油59を、油圧アクチュエータ70を駆動して加圧状態にある作動油の戻り油の一部を利用することにより、潤滑油59が、ブレーキ圧調整油室58に加圧状態で流入するように構成した場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば潤滑油を、制御弁装置の油圧パイロット部に導入されるパイロット圧油の一部を利用することにより、潤滑油が、ブレーキ圧調整油室に加圧状態で流入するように構成してもよい。すなわち、潤滑油流入口からブレーキケース内に流入する潤滑油は、作動油の戻り油、パイロット圧油等、ブレーキケース内に加圧状態で供給できるものであればよい。

【0130】

また、上述した実施の形態では、各回転側ブレーキ板47をアダプタ44を介してモータ軸25に取付ける場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばアダプタを省略し、各回転側ブレーキ板を直接モータ軸に取付ける(スプライン係合させる)構成としてもよい。

【0131】

さらに、上述した実施の形態では、油圧ショベル1の旋回装置11に適用される湿式ブレーキ装置31を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば油圧クレーン等の他の旋回式の建設機械の旋回装置に用いられる湿式ブレーキ装置等、各種機械装置に搭載される湿式ブレーキ装置として広く適用することができるものである。

【符号の説明】

【0132】

1 油圧ショベル(建設機械)

2 下部走行体

3 上部旋回体

5 旋回輪

11 旋回装置

12 減速装置

21 電動モータ

25 モータ軸

27 出力軸

31 湿式ブレーキ装置

32 ブレーキケース

35 ピストン挿嵌穴部

35C 段部

36 ブレーキ板収容穴部

40,40′ 潤滑油流入口

41,41′ 油溝(油路)

42 潤滑油流出口

47,82 回転側ブレーキ板

48,81 非回転側ブレーキ板

48B,82A 摩擦材

48F,82C 油溝

49 ブレーキピストン

50 ピストン本体部

50C 底面

51 押圧部

53 ばね部材

57 ブレーキ解除用油室

58 ブレーキ圧調整油室(油室)

59 潤滑油

60 可変絞り(流量調整機構)

61 コントローラ

62 回転センサ

【技術分野】

【0001】

本発明は、例えば油圧ショベル、油圧クレーン等の旋回式の建設機械に装備される旋回装置等に用いられ、回転軸に制動力を付与する湿式ブレーキ装置に関する。

【背景技術】

【0002】

一般に、旋回式の建設機械の代表例としての油圧ショベルは、自走可能な下部走行体と、該下部走行体上に旋回輪を介して旋回可能に搭載された上部旋回体と、該上部旋回体の前部側に設けられた作業装置とにより大略構成されている。そして、下部走行体と上部旋回体との間には旋回装置が設けられ、この旋回装置を作動させることにより下部走行体上で上部旋回体が旋回する構成となっている。

【0003】

ここで、旋回装置は、例えば、上部旋回体に取付けられ入力回転を減速して出力する減速装置と、該減速装置の上側に設けられ減速装置にモータ軸の回転を入力する電動モータ等の旋回モータと、減速装置によって減速されたモータ軸の回転を旋回輪に出力する出力軸と、旋回モータの回転に対して制動力を付与する湿式ブレーキ装置とを備えて構成されている(例えば、特許文献1参照)。

【0004】

また、旋回装置の湿式ブレーキ装置は、回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態でブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることによりばね部材に抗して回転軸に対する制動を解除するブレーキピストンと、ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口およびブレーキケースから潤滑油が流出する潤滑油流出口とにより大略構成されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−25580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した従来技術では、例えば制動開始時等に、ばね部材の付勢力によって、ブレーキピストンから回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わり、これら各ブレーキ板の耐久性を確保しにくくなるという問題がある。

【0007】

特に、高負荷で高速回転する回転軸を制動する急制動時や非常停止時等に、回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることは、回転側ブレーキ板(摩擦板)の早期摩耗、損傷に繋がる等、好ましくない。

【0008】

一方、制動時に回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることを防止するために、ばね部材の付勢力を小さくすることが考えられるが、この場合は、所望の制動性能(ブレーキ性能、停止性能)を得られなくなる虞がある。

【0009】

本発明は上述した従来技術の問題に鑑みなされたもので、ブレーキ板の耐久性の確保と制動性能の確保とを両立できる湿式ブレーキ装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

上述した課題を解決するため本発明は、回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で前記回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態で前記ブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって前記回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより前記回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることにより前記ばね部材に抗して前記回転軸に対する制動を解除するブレーキピストンと、前記ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口および前記ブレーキケースから前記潤滑油が流出する潤滑油流出口とを備えてなる湿式ブレーキ装置に適用される。

【0011】

そして、請求項1の発明が採用する構成の特徴は、前記ブレーキピストンと前記ブレーキケースとの間には、前記潤滑油の一部が加圧状態で流入する油室を設け、該油室に流入する潤滑油により前記ブレーキピストンに対し前記ばね部材の付勢力が加わる方向とは逆方向の力を付与する構成としたことにある。

【0012】

また、請求項2の発明は、前記ブレーキケースは、前記ピストンが摺動可能に挿嵌されるピストン挿嵌穴部と、該ピストン挿嵌穴部の底部に形成された段部から該ピストン挿嵌穴部より小径な穴径をもって軸方向に延び前記回転側ブレーキ板と非回転側ブレーキ板とを収容するブレーキ板収容穴部とにより構成し、前記ブレーキピストンは、前記ピストン挿嵌穴部に摺動可能に挿嵌されるピストン本体部と、該ピストン本体部よりも小径に形成され該ピストン本体部から前記ブレーキ板収容穴部内に突出し前記回転側ブレーキ板と非回転側ブレーキ板とを押圧する押圧部とにより構成し、前記油室は、前記ブレーキケースのピストン挿嵌穴部の段部と前記ブレーキピストンのピストン本体部の底面との間に画成される構成としたことにある。

【0013】

また、請求項3の発明は、前記潤滑油流入口は、前記ブレーキケースの外部から前記回転側ブレーキ板と非回転側ブレーキ板との外径側部位に向けて前記潤滑油を流入させるものであり、前記潤滑油流出口は、前記回転側ブレーキ板と非回転側ブレーキ板との内径側部位から排出された前記潤滑油を前記ブレーキケースの外部へ流出させるものであり、前記潤滑油流入口と前記油室との間には、これら潤滑油流入口と油室とを連通する油路を設け、前記回転側ブレーキ板と前記非回転側ブレーキ板との間には、これら各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、前記潤滑油流入口よりも上流側には、該潤滑油流入口を通じて前記ブレーキケース内に流入する潤滑油の流量を制御する流量調整機構を設け、前記油室には、前記潤滑油流入口から前記ブレーキケース内に流入する潤滑油の一部が前記油路を通じて流入する構成としたことにある。

【0014】

また、請求項4の発明は、前記流量調整機構は、前記回転軸の回転速度に応じて前記潤滑油の流量を制御する構成としたことにある。

【0015】

さらに、請求項5の発明は、前記非回転側ブレーキ板には前記回転側ブレーキ板と摩擦係合する摩擦材を設け、該摩擦材には前記油溝を設ける構成としたことにある。

【発明の効果】

【0016】

請求項1の発明によれば、ブレーキピストンとブレーキケースとの間に加圧状態の潤滑油が流入する油室を設ける構成としたので、油室に流入する潤滑油により、ブレーキピストンに対しばね部材の付勢力に対抗する力が付与される。これにより、制動時に、ブレーキピストンから回転側ブレーキ板と非回転側ブレーキ板とに急激に過大な力が加わることを抑制することができ、ブレーキ板の耐久性の確保、湿式ブレーキ装置の信頼性の向上を図ることができる。

【0017】

しかも、油圧室に流入する潤滑油の流量を調節することにより、ばね部材の付勢力に対抗する力を調節することができるため、ばね部材の付勢力を小さくしなくても、制動時に各ブレーキ板に急激に過大な力が加わることを抑制することができる。このため、制動性能の低下を抑えつつ、各ブレーキ板に急激に過大な力が加わることを抑制することができ、耐久性の確保と制動性能の確保とを両立することができる。

【0018】

また、請求項2の発明によれば、油室は、ブレーキケースのピストン挿嵌穴部の段部とブレーキピストンのピストン本体部の底面との間に画成される構成としたので、当該油室に流入する潤滑油により、ブレーキピストンに対しばね部材の付勢力に対抗する力を付与することができる。

【0019】

また、請求項3の発明によれば、潤滑油流入口よりも上流側には、該潤滑油流入口からブレーキ板の外径側部位に向けて流入する潤滑油の流量を制御する流量調整機構を設け、ブレーキ板には、該ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、さらに、油室には、潤滑油流入口からブレーキ板の外径側部位に向けて流入する潤滑油の一部が油路を通じて流入する構成とした。このため、流量調整機構により潤滑油の流量を制御することにより、油室の圧力、すなわち、ばね部材の付勢力に対抗する力の大きさを制御することができる。

【0020】

この場合に、潤滑油の流量を大きくし、油室の圧力を大きくすると、ブレーキピストンから各ブレーキ板に加わる力を小さくすることができ、各ブレーキ板の早期摩耗、損傷を防止することができる。しかも、各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油の量も増えるため、各ブレーキ板の摩擦係合部の冷却性能を向上することもできる。

【0021】

一方、潤滑油の流量を小さくし、油室の圧力を小さくすると、ブレーキピストンから各ブレーキ板に加わる力を大きくすることができ、回転軸に付与される制動力を大きくすることができる。従って、流量調整機構による潤滑油の流量の調節により、耐久性と制動性能とをより一層向上させることができる。

【0022】

また、請求項4の発明によれば、回転軸の回転速度に応じて流量調整機構により潤滑油の流量を制御する構成としたので、油室の圧力、すなわち、ブレーキピストンから各ブレーキ板に加わる力を、制動時の運転状況(回転軸の回転速度)に対応した適切な値に調節することができる。

【0023】

この場合に、回転軸が高速で回転するときに、潤滑油の流量を大きくし、油室の圧力を大きくすれば、各ブレーキ板の早期摩耗と損傷とを防止できる。また、各ブレーキ板の摩擦係合部を流通する潤滑油の流量も増えるため、冷却性能を確保することもできる。一方、回転軸の回転速度の低下に伴って、潤滑油の流量を小さくし、油室の圧力を小さくすれば、回転軸に付与される制動力が大きくなり、回転軸が停止するまでの時間を短縮することができる。このため、耐久性と制動性能との更なる向上を図ることができる。

【0024】

さらに、請求項5の発明によれば、回転しない非回転側ブレーキ板に摩擦材を設ける構成としたので、回転側ブレーキ板を軽量にでき、制動解除時の引き摺り抵抗を低減することができる。しかも、回転しない非回転側ブレーキ板の摩擦材に油溝を設ける構成としたので、当該油溝を流通する潤滑油に遠心力が直接的に加わらず、摩擦係合面の冷却効果を高めることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態による湿式ブレーキ装置が適用される油圧ショベルを示す正面図である。

【図2】本発明の実施の形態による湿式ブレーキ装置を備えた旋回装置を示す要部縦断面図である。

【図3】図2中の湿式ブレーキ装置を制動解除時の状態で示す拡大断面図である。

【図4】湿式ブレーキ装置を示す図3中の矢示IV−IV方向からみた横断面図である。

【図5】湿式ブレーキ装置をブレーキピストンを省略して示す図3中の矢示V−V方向からみた横断面図である。

【図6】湿式ブレーキ装置の組付け状態を示す分解断面図である。

【図7】湿式ブレーキ装置に供給される潤滑油、ブレーキ解除圧の供給経路を制動時の状態で示す油圧回路図である。

【図8】ブレーキケース、回転側ブレーキ板、非回転側ブレーキ板、ブレーキピストン、油室等を制動時の状態で示す図7中の(VIII)部拡大断面図である。

【図9】非回転側ブレーキ板を単体で示す平面図である。

【図10】非回転側ブレーキ板を示す図9中の矢示X−X方向からみた拡大断面図である。

【図11】回転側ブレーキ板を単体で示す平面図である。

【図12】図7中のコントローラによる潤滑油の流量制御処理を示す流れ図である。

【図13】本発明の第1の変形例による湿式ブレーキ装置を示す図4と同様な断面図である。

【図14】本発明の第2の変形例による湿式ブレーキ装置を示す図8と同様な断面図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る湿式ブレーキ装置の実施の形態を、油圧ショベルに装備される旋回装置に適用した場合を例に挙げ、図1ないし図12を参照しつつ詳細に説明する。

【0027】

図中、1は旋回式の建設機械の代表例である油圧ショベルを示し、該油圧ショベル1は、自走可能なクローラ式の下部走行体2と、該下部走行体2上に旋回可能に搭載された上部旋回体3とにより大略構成され、上部旋回体3の前部側には作業装置4が俯仰動可能に設けられている。また、下部走行体2と上部旋回体3との間には後述の旋回輪5が設けられ、上部旋回体3は旋回輪5を介して下部走行体2上に旋回可能に支持されている。

【0028】

5は下部走行体2と上部旋回体3との間に設けられた旋回輪を示し、該旋回輪5は、図1に示す下部走行体2の丸胴2A上に固定された内輪5Aと、上部旋回体3のベースとなる旋回フレーム3Aの下面側に固定された外輪5Bと、内輪5Aと外輪5Bとの間に設けられた多数の鋼球5C(1個のみ図示)とにより構成され、内輪5Aの内周側には、全周にわたって内歯5Dが形成されている。そして、後述の旋回装置11が作動して旋回フレーム3Aに固定された外輪5Bが内輪5Aの周囲を回転することにより、上部旋回体3が下部走行体2上で旋回動作を行う構成となっている。

【0029】

11は下部走行体2上に旋回輪5を介して搭載された上部旋回体3を旋回させる旋回装置を示し、該旋回装置11は、後述の減速装置12、電動モータ21、出力軸27、湿式ブレーキ装置31等により構成されている。

【0030】

12は上部旋回体3の旋回フレーム3A上に取付けられた減速装置で、該減速装置12は、後述する電動モータ21から入力される入力回転を減速して後述の出力軸27に出力するものである。ここで、減速装置12は、後述のハウジング13と、1段目の遊星歯車減速機構18と、2段目の遊星歯車減速機構19と、3段目の遊星歯車減速機構20とにより大略構成されている。

【0031】

13は減速装置12の外殻をなすハウジングで、該ハウジング13は、旋回フレーム3Aの上面側に取付けられた円筒状の下側ハウジング14と、該下側ハウジング14の上端側に取付けられた円筒状の上側ハウジング15とからなり、旋回フレーム3Aの上面から上方(上,下方向)に延びている。ここで、下側ハウジング14の上,下方向の両端側には、大径な円板状の下フランジ部14A,上フランジ部14Bがそれぞれ設けられている。そして、下フランジ部14Aは、ボルト16を用いて旋回フレーム3Aに固定され、上フランジ部14Bには、上側ハウジング15が取付けられている。

【0032】

一方、上側ハウジング15の下端側には、大径な円板状の下フランジ部15Aが設けられ、該下フランジ部15Aは、ボルト17を用いて下側ハウジング14の上フランジ部14Bに固定されている。また、上側ハウジング15の上端側には、後述の電動モータ21が取付けられている。さらに、上側ハウジング15の内周側には、上,下方向に離間して3つの内歯車15B,15C,15Dが、それぞれ全周にわたって形成されている。

【0033】

18は上側ハウジング15内に配設された1段目の遊星歯車減速機構で、該遊星歯車減速機構18は、後述する電動モータ21のモータ軸25にスプライン結合された太陽歯車18Aと、該太陽歯車18Aと上側ハウジング15の内歯車15Bとに噛合し、太陽歯車18Aの周囲を自転しつつ公転する複数の遊星歯車18B(1個のみ図示)と、該各遊星歯車18Bを回転可能に支持するキャリア18Cとにより構成されている。

【0034】

19は遊星歯車減速機構18の下側に配設された2段目の遊星歯車減速機構で、該遊星歯車減速機構19は、1段目の遊星歯車減速機構18のキャリア18Cにスプライン結合された太陽歯車19Aと、該太陽歯車19Aと上側ハウジング15の内歯車15Cとに噛合し、太陽歯車19Aの周囲を自転しつつ公転する複数の遊星歯車19Bと、該各遊星歯車19Bを回転可能に支持するキャリア19Cとにより構成されている。

【0035】

20は遊星歯車減速機構19の下側に配設された3段目(最終段)の遊星歯車減速機構で、該遊星歯車減速機構20は、2段目の遊星歯車減速機構19のキャリア19Cにスプライン結合された太陽歯車20Aと、該太陽歯車20Aと上側ハウジング15の内歯車15Dとに噛合し、太陽歯車20Aの周囲を自転しつつ公転する複数の遊星歯車20Bと、該各遊星歯車20Bを回転可能に支持するキャリア20Cとにより構成されている。そして、遊星歯車減速機構20のキャリア20Cは、後述する出力軸27の上端側にスプライン結合される構成となっている。

【0036】

21は減速装置12の上側に設けられた電動モータで、該電動モータ21は、後述の出力軸27を駆動するための回転源となるものである。ここで、電動モータ21は、下端側に大径な下フランジ部22Aが設けられた円筒状のモータケース22と、該モータケース22内に固定して設けられた固定子23、および回転可能に設けられた回転子24と、該回転子24と一体に回転する回転軸としてのモータ軸25とにより大略構成されている。

【0037】

この場合、モータケース22の中心部には、軸方向(上,下方向)に貫通する軸挿通孔22Bが形成され、モータケース22の上端側には、軸挿通孔22Bを取囲んで後述のオイルシール56が嵌合する有底のシール嵌合部22Cが設けられている。そして、モータケース22の下フランジ部22Aを、ボルト26を用いて上側ハウジング15の上端部に固定することにより、減速装置12の上端側に電動モータ21が取付けられている。

【0038】

一方、モータ軸25の両端側は、モータケース22の軸挿通孔22Bを通じて外部に突出し、モータ軸25の下端側には全周にわたって下側雄スプライン部25Aが形成され、モータ軸25の上端側には全周にわたって上側雄スプライン部25Bが形成されている。そして、減速装置12の上端側に電動モータ21を取付けた状態で、モータ軸25の下側雄スプライン部25Aは、上側ハウジング15内に突出し、1段目の遊星歯車減速機構18の太陽歯車18Aにスプライン結合される構成となっている。また、モータ軸25の上側雄スプライン部25Bは、図3に示すように、後述のブレーキケース32内に突出し、該ブレーキケース32内を上,下方向に延びる構成となっている。

【0039】

27はハウジング13内に回転可能に設けられた出力軸で、該出力軸27は、下側ハウジング14内に上側軸受28,下側軸受29を介して回転可能に支持され、ハウジング13内を上,下方向(軸方向)に延びている。ここで、出力軸27の上端側には雄スプライン部27Aが形成され、該雄スプライン部27Aは、3段目の遊星歯車減速機構20のキャリア20Cにスプライン結合されている。一方、出力軸27の下端側にはピニオン27Bが一体に設けられ、該ピニオン27Bは、下側ハウジング14の下端部から下方に突出し、旋回輪5の内輪5Aに設けられた内歯5Dに噛合している。

【0040】

従って、電動モータ21のモータ軸25の回転は、遊星歯車減速機構18,19,20によって3段減速された状態で出力軸27に伝達され、出力軸27は大きな回転力(トルク)をもって低速で回転する。これにより、出力軸27のピニオン27Bは、旋回輪5の内歯5Dに噛合しつつ内輪5Aに沿って公転し、このピニオン27Bの公転力がハウジング13を介して旋回フレーム3Aに伝わることにより、図1に示す上部旋回体3が、下部走行体2上で旋回動作を行う構成となっている。

【0041】

次に、31は本実施の形態による湿式ブレーキ装置を示し、該湿式ブレーキ装置31は、電動モータ21の上端側に配設されている。ここで、湿式ブレーキ装置31は、電動モータ21のモータ軸25の回転に対して制動力を付与するネガティブ型のブレーキ装置からなり、図3ないし図7等に示すように、後述のブレーキケース32、潤滑油流入口40、潤滑油流出口42、回転側ブレーキ板47、非回転側ブレーキ板48、ブレーキピストン49、ばね部材53、ブレーキ解除用油室57、ブレーキ圧調整油室58等により構成されている。

【0042】

32は湿式ブレーキ装置31の外殻をなすブレーキケースで、該ブレーキケース32は、回転軸としてのモータ軸25の上端部を回転可能に嵌入(挿入)するものである。ここで、ブレーキケース32は、後述のケース本体33と、蓋体38とにより大略構成されている。

【0043】

33は内部に回転側ブレーキ板47、非回転側ブレーキ板48、ブレーキピストン49等を収容するケース本体で、該ケース本体33は、上端側の開口端が後述の蓋体38により塞がれる段付き円筒状の円筒部33Aと、該円筒部33Aの下端側に設けられた円板状のフランジ部33Bとにより大略構成されている。そして、電動モータ21を構成するモータケース22の上端部に、ケース本体33のフランジ部33Bをボルト34を用いて固定することにより、電動モータ21の上端側に湿式ブレーキ装置31が着脱可能に取付けられている。

【0044】

35は後述のブレーキピストン49が摺動可能に挿嵌されるピストン挿嵌穴部で、該ピストン挿嵌穴部35は、ケース本体33の開口端側に位置して後述のブレーキ板収容穴部36と共にケース本体33の円筒部33Aを形成するものである。ここで、ピストン挿嵌穴部35は、開口端側に位置する大径穴部35Aと、該大径穴部35Aの下側に位置して該大径穴部35Aよりも内径が小さい小径穴部35Bと、該小径穴部35Bとブレーキ板収容穴部36の開口端とを連続する段部35Cとにより構成されている。

【0045】

36は後述の回転側ブレーキ板47と非回転側ブレーキ板48とを収容するブレーキ板収容穴部で、該ブレーキ板収容穴部36は、ピストン挿嵌穴部35の底部に形成された段部35Cから該ピストン挿嵌穴部35より小径な穴径をもって軸方向に延びるものである。そして、ブレーキ板収容穴部36は、有底な環状の穴部としてケース本体33に形成されている。また、ブレーキ板収容穴部36の内周面には、軸方向に延びる複数の係合凹溝36Aが周方向に一定の間隔をもって(等間隔に)形成され、該係合凹溝36Aには非回転側ブレーキ板48の係合凸部48Dが係合する構成となっている。

【0046】

37はケース本体33のうちブレーキ板収容穴部36の下側に設けられた軸挿通孔で、該軸挿通孔37は、モータ軸25の上側雄スプライン部25Bと後述のアダプタ44とが挿通されるものである。ここで、軸挿通孔37には、後述の軸受45を取付ける環状の軸受取付部37Aが径方向内側に向けて突設されている。

【0047】

38はケース本体33の円筒部33Aの開口端を塞ぐ円板状の蓋体で、該蓋体38は、ケース本体33の上端側にボルト等(図示せず)を用いて着脱可能に取付けられるものである。そして、蓋体38とケース本体33の開口端との間には、両者間を液密に封止する環状のシール39が設けられている。

【0048】

40はケース本体33のうちブレーキ板収容穴部36に設けられた潤滑油流入口で、該潤滑油流入口40は、ブレーキケース32の内部に後述の潤滑油59を流入させるものである。ここで、潤滑油流入口40は、ブレーキ板収容穴部36のうち、後述の回転側ブレーキ板47および非回転側ブレーキ板48の外径側部位に対向する位置に開口している。これにより、ブレーキケース32の外部から潤滑油59が、潤滑油流入口40を通じて回転側ブレーキ板47と非回転側ブレーキ板48との外径側部位に向けて流入するように構成している。

【0049】

41はブレーキ板収容穴部36のうち潤滑油流入口40に対応する部位に設けられた油溝で、該油溝41は、図8等に示すように、ブレーキ板収容穴部36の内周面に上,下方向に延びる油溝として形成されている。そして、この油溝41により、上,下方向に重なり合う各回転側ブレーキ板47と各非回転側ブレーキ板48との外径側部位に潤滑油59が均一に流通するように構成している。また、油溝41は、潤滑油流入口40と後述のブレーキ圧調整油室58とを連通する油路としての役割も有しており、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の一部が、油溝41を通じてブレーキ圧調整油室58に流入する構成となっている。

【0050】

42は蓋体38の中心部に設けられた潤滑油流出口で、潤滑油流出口42は、潤滑油流入口40を通じてブレーキケース32内に供給され回転側ブレーキ板47と非回転側ブレーキ板48との内径側部位から排出された潤滑油59を、ブレーキケース32の外部へ流出させるものである。

【0051】

43はケース本体33のうちピストン挿嵌穴部35に対応する部位に設けられたブレーキ解除圧流入口で、該ブレーキ解除圧流入口43は、後述のブレーキ解除用油室57に開口するものである。そして、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57に圧油が供給されることにより、後述のブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、電動モータ21のモータ軸25に対する制動を解除する構成となっている。

【0052】

44はブレーキケース32内に挿入されたモータ軸25の上端側に着脱可能に取付けられるアダプタを示し、該アダプタ44は円筒状に形成され、その内周側には、モータ軸25の上側雄スプライン部25Bにスプライン結合される雌スプライン部44Aが形成されている。一方、アダプタ44の外周側には、軸方向に延びる雄スプライン部44Bが全周にわたって形成され、この雄スプライン部44Bには、後述の回転側ブレーキ板47の雌スプライン部47Aが係合する構成となっている。

【0053】

45はアダプタ44とブレーキケース32との間に設けられた軸受で、該軸受45は、ブレーキケース32のケース本体33に対してアダプタ44を回転可能に支持するものである。ここで、軸受45は、アダプタ44の下端側外周に嵌合する内輪45Aと、ケース本体33の軸挿通孔37に軸受取付部37Aを介して取付けられる外輪45Bと、内輪45Aと外輪45Bとの間に設けられた複数の鋼球45Cとにより構成され、内輪45Aの下端側は、アダプタ44の外周側に取付けられた止め輪46によって支持されている。

【0054】

47はブレーキケース32内でモータ軸25よりも半径方向の外側に配置された複数枚の回転側ブレーキ板を示し、該各回転側ブレーキ板47は、図11等に示すように、例えば鉄鋼材等の金属材料により円環状の板体として形成され、後述の非回転側ブレーキ板48と軸方向(上,下方向)に交互に重なり合う状態で、ケース本体33のブレーキ板収容穴部36内に収容されている。

【0055】

ここで、回転側ブレーキ板47の内径側部位(中心部)には係合孔としての雌スプライン部47Aが設けられており、該雌スプライン部47Aを、モータ軸25に取付けられたアダプタ44の雄スプライン部44Bに、軸方向に移動可能に係合している。これにより、各回転側ブレーキ板47は、アダプタ44に対して軸方向に移動可能な状態で、該アダプタ44を介してモータ軸25と一体に回転する構成となっている。

【0056】

また、図11に示すように、回転側ブレーキ板47の径方向外側部位は、後述の非回転側ブレーキ板48の摩擦材48Bが当接する当接部47Bとなり、該当接部47Bと雌スプライン部47Aとの間は、摩擦材48Bが接触しない摩擦材非接触面47Cとなっている。そして、摩擦材非接触面47Cには、上,下方向に貫通する複数の貫通孔47Dが設けられている。

【0057】

ここで、これら各貫通孔47Dは、潤滑油流入口40を通じてケース本体33内に供給され、後述する摩擦材48Bの油溝48Fを通じて回転側ブレーキ板47と非回転側ブレーキ板48との間を外径側から内径側に向けて流通した潤滑油59を、潤滑油流出口42へ向けて上,下方向に流通させる役目を有している。

【0058】

48は各回転側ブレーキ板47と交互に重なり合う状態でブレーキケース32内に配置された複数枚の非回転側ブレーキ板を示し、該各非回転側ブレーキ板48は、各回転側ブレーキ板47と上,下方向に対面して配置された状態で、ケース本体33のブレーキ板収容穴部36内に収容されている。そして、非回転側ブレーキ板48は、図9および図10等に示すように、例えば鉄鋼材等の金属材料により円環状の板体として形成された基板48Aと、該基板48Aの軸方向(上,下方向)両側面に設けられ、回転側ブレーキ板47との間で制動力を発生する一対の摩擦材48Bとにより大略構成されている。

【0059】

ここで、基板48Aの内径側部位(中心部)には、モータ軸25に係合するアダプタ44の軸径D0(図4参照)よりも大きな内径D1を有する大径孔48Cが設けられている。一方、基板48Aの外径側部位(外周縁部)には、ブレーキ板収容穴部36の内周面に形成された係合凹溝36Aに係合する係合凸部48Dが周方向に一定の間隔をもって(等間隔に)形成されている。そして、各係合凸部48Dと各係合凹溝36Aとの係合により、各非回転側ブレーキ板48は、ブレーキケース32に対して軸方向に移動可能となり、かつブレーキケース32に対して非回転となっている。

【0060】

また、摩擦材48Bは、例えばセラミックや焼結合金、ペーパ系、ゴム系、樹脂系等の素材により環状に形成されたもので、基板48Aの軸方向両側面で大径孔48Cよりも外径側部位に固定されている。ここで、本実施の形態の場合には、図9および図10等に示すように、大径孔48Cの内径D1と摩擦材48Bの内径D1とを同じ大きさにしている。

【0061】

また、摩擦材48Bのうち回転側ブレーキ板47の当接部47Bと当接する摩擦係合面48Eには、周方向に円弧状に傾斜した「サンバースト溝」と呼ばれる複数の油溝48Fが設けられている。そして、各油溝48Fにより、ブレーキケース32内に潤滑油流入口40から流入した潤滑油59が、各回転側ブレーキ板47と各非回転側ブレーキ板48との間を外径側から内径側に向けて流通するように構成している。

【0062】

ここで、本実施の形態の場合には、後述のブレーキピストン49によりモータ軸25に制動力を付与したときに、潤滑油流入口40からブレーキケース32内に流入する潤滑油59が、摩擦材48Bの各油溝48Fのみを通じて、各回転側ブレーキ板47と各非回転側ブレーキ板48との間を外径側から内径側に向けて流通するように構成している。このために、本実施の形態の場合には、ブレーキピストン49により各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させたときに、ブレーキケース32内で各回転側ブレーキ板47と各非回転側ブレーキ板48との外径側部位から内径側部位へと潤滑油59を流通させる油路が、各非回転側ブレーキ板48の摩擦材48Bの摩擦係合面48Eに設けた各油溝48Fのみによって形成されている。

【0063】

また、各油溝48Fは、ブレーキピストン49により各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させたときに、これら各ブレーキ板47,48の間を外径側から内径側に向けて流通する潤滑油59に抵抗を与える役目を有している。すなわち、ブレーキピストン49により各ブレーキ板47,48を摩擦係合させたときに、各ブレーキ板47,48の外径側から内径側に流通する潤滑油59が各油溝48Fによって絞られるように構成している。換言すれば、各ブレーキ板47,48の外径側部位よりも下流側へ流通する潤滑油59の流量が、各油溝48Fの断面積に応じた値に制限されるように構成している。これにより、各ブレーキ板47,48の外径側部位よりも上流側の潤滑油59の流量、すなわち、後述のブレーキ圧調整油室58に流入する潤滑油59の流量を、後述の可変絞り60を用いて調節できるようにしている。

【0064】

49はブレーキケース32(ケース本体33)のピストン挿嵌穴部35に軸方向に摺動可能に挿嵌されたブレーキピストンで、該ブレーキピストン49は、回転側ブレーキ板47と非回転側ブレーキ板48とを押圧して摩擦係合させることにより、モータ軸25に制動力を付与するものである。ここで、ブレーキピストン49は、段付き円筒状に形成され、後述のピストン本体部50と、押圧部51と、ばね収容穴52とにより大略構成されている。

【0065】

50はピストン挿嵌穴部35に摺動可能に挿嵌されるピストン本体部で、該ピストン本体部50は、ピストン挿嵌穴部35の大径穴部35Aに挿嵌される大径筒部50Aと、ピストン挿嵌穴部35の小径穴部35Bに挿嵌される小径筒部50Bと、後述の押圧部51が突設される底面50Cとにより大略構成されている。

【0066】

51は回転側ブレーキ板47と非回転側ブレーキ板48とを押圧する押圧部で、該押圧部51は、ピストン本体部50の小径筒部50Bよりも小径に形成され、該小径筒部50Bの底面50Cからからブレーキ板収容穴部36内に突出している。

【0067】

52はブレーキピストン49の上端側に周方向に離間して設けられた複数個(1個のみ図示)のばね収容穴で、該ばね収容穴52は、軸方向に延びる有底穴として形成され、内部に後述のばね部材53が収容されている。

【0068】

53はブレーキピストン49を下方(回転側ブレーキ板47等に接近する方向)に向けて常時付勢するばね部材で、該ばね部材53は、例えば圧縮コイルばね等の弾性部材により構成され、ブレーキピストン49のばね収容穴52内に圧縮された状態で設置されている。そして、後述のブレーキ解除用油室57内に圧油(ブレーキ解除圧)が供給されていないときに、ばね部材53の付勢力によってブレーキピストン49が各ブレーキ板47,48を押圧して摩擦係合させる。これにより、各回転側ブレーキ板47の回転が規制され、アダプタ44を介してモータ軸25に制動力が付与される。

【0069】

54はブレーキピストン49の大径筒部50Aの外周側に設けられた環状の上側シール、55はブレーキピストン49の小径筒部50Bの外周側に設けられた環状の下側シールを示している。これら上側シール54と下側シール55とは、ブレーキピストン49(ピストン本体部50)の外周面とブレーキケース32(ピストン挿嵌穴部35)の内周面との間を液密に封止するものである。

【0070】

56は軸受45よりも下側に位置して電動モータ21のモータ軸25の外周側に設けられたオイルシールを示し、該オイルシール56は、ブレーキケース32内に供給される後述の潤滑油59を電動モータ21に対して封止するものである。

【0071】

57はブレーキケース32の内周面とブレーキピストン49の外周面との間に設けられたブレーキ解除用油室を示している。ここで、ブレーキ解除用油室57は、ピストン本体部50の大径筒部50Aと小径筒部50Bとの間の角隅部とピストン挿嵌穴部35の大径穴部35Aと小径穴部35Bとの間の角隅部との間に全周にわたって環状に形成され、上側シール54と下側シール55とによって上,下方向から挟まれている。そして、ブレーキ解除用油室57には、ケース本体33に設けられたブレーキ解除圧流入口43が連通している。

【0072】

従って、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に圧油(ブレーキ解除圧)が供給されていないときには、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、アダプタ44を介してモータ軸25に制動力が付与される。

【0073】

一方、ブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に圧油が供給されたときには、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間することにより、モータ軸25に対する制動が解除される。

【0074】

58はブレーキケース32の内周面とブレーキピストン49の外周面との間に設けられた油室としてのブレーキ圧調整油室を示し、該ブレーキ圧調整油室58は、ブレーキケース32のピストン挿嵌穴部35の段部35Cとブレーキピストン49のピストン本体部50の底面50Cとの間に全周にわたって画成されている。

【0075】

ここで、ブレーキ圧調整油室58には、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の一部が油溝41を通じて加圧状態で流入する。そして、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対しばね部材53の付勢力が加わる方向とは逆方向の力が付与されるようにしている。すなわち、ブレーキピストン49にばね部材53の付勢力が下向きに加わるのに対して、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対し上向きの力が加わるようにしている。そして、これにより、制動時に、ばね部材53の付勢力によりブレーキピストン49から各回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制できるようにしている。

【0076】

次に、59はブレーキケース32内に供給される潤滑油を示し、該潤滑油59は、ブレーキケース32内に収容された各回転側ブレーキ板47と各非回転側ブレーキ板48とを潤滑することにより、モータ軸25に対する制動時に回転側ブレーキ板47と非回転側ブレーキ板48との摩擦係合によって発生する熱を冷却するものである。

【0077】

ここで、本実施の形態では、図7に示すように、潤滑油59として、下部走行体2に搭載された走行用の油圧モータ(図示せず)や、作業装置4に設けられた油圧シリンダ等の油圧アクチュエータ70に供給される作動油を利用している。そして、潤滑油流入口40からブレーキケース32内に流入する潤滑油59を、油圧アクチュエータ70を駆動して加圧状態にある作動油の戻り油とすることにより、この潤滑油59が、ブレーキ圧調整油室58に加圧状態で流入するように構成している。

【0078】

60はブレーキケース32の潤滑油流入口40よりも潤滑油59の流通方向上流側、すなわち、後述する潤滑油管路76の途中に設けられた流量調整機構としての可変絞りを示している。ここで、可変絞り60は、図7に示すように、潤滑油流入口40を通じてブレーキケース32内に流入する潤滑油59の流量を、例えばコントローラ61からの信号に応じて制御するものである。そして、例えば制動時等に、可変絞り60によりブレーキケース32内に流入する潤滑油59の流量を制御することにより、ブレーキ圧調整油室58に流入する潤滑油59の流量を調節できるようにしている。これにより、ブレーキ圧調整油室58の圧力、すなわち、ばね部材53の付勢力に対抗する力の大きさを調節することができ、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに加わる力を調節することができる。

【0079】

ここで、本実施の形態の場合には、可変絞り60は、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力を、電動モータ21のモータ軸25の回転速度に応じて制御(調節)できるように構成している。このために、コントローラ61には、モータ軸25の回転速度を検出する回転センサ62の検出信号を入力している。また、コントローラ61のメモリには、後述の図12に示す処理(潤滑油59の流量制御処理)を行うプログラムが格納されている。

【0080】

そして、例えば非常停止時等の制動時に、コントローラ61は、回転センサ62の検出信号によりモータ軸25が高速(例えば予め設定した閾値よりも大きい速度)で回転していると判定したときは、可変絞り60に潤滑油59の流量を大きくする旨の信号を出力する。これにより、ブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力が大きくなり、各ブレーキ板47,48に過大な力が加わることを抑えつつモータ軸25に必要な制動力を付与することができる。

【0081】

また、例えば制動中に、コントローラ61は、回転センサ62の検出信号によりモータ軸25の速度が低下している(例えば予め設定した閾値以下の速度になった)と判定したときは、可変絞り60に潤滑油59の流量を小さくする旨の信号を出力する。これにより、ブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力が小さくなり、モータ軸25に付与される制動力が大きくなるから、このモータ軸25が停止するまでの時間を短縮することができる。

【0082】

次に、ブレーキ解除用油室57に対する圧油(ブレーキ解除圧)の供給と、ブレーキケース32内への潤滑油59の供給を行う油圧回路について、図7を参照しつつ説明する。

【0083】

図中、63は上部旋回体3に搭載されたパイロットポンプ、64はメインポンプを示し、これらパイロットポンプ63およびメインポンプ64は、エンジン、電動モータ等の原動機65によって回転駆動されることにより、作動油タンク66に貯溜された作動油を吐出するものである。

【0084】

そして、パイロットポンプ63から吐出したパイロット圧油は、パイロット管路67を通じて制御弁装置68の油圧パイロット部に導入され、操作機器(図示せず)に対する操作に応じて制御弁装置68を制御する。

【0085】

一方、メインポンプ64から吐出した圧油は、吐出管路69を通じて制御弁装置68に導入され、操作機器(図示せず)によって制御された制御弁装置68を介して所望の油圧アクチュエータ70に供給される。また、他の油圧アクチュエータ70からの戻り油は、制御弁装置68から戻り管路71を通じて冷却器72(オイルクーラ)に導入され、該冷却器72で冷却された後、作動油タンク66に環流する構成となっている。

【0086】

73はパイロット管路67の途中部位とブレーキケース32のブレーキ解除圧流入口43との間を連通させるブレーキ解除圧管路を示し、74はブレーキ解除圧管路73の途中に設けられたブレーキ制御弁を示している。ここで、ブレーキ制御弁74は、例えば3ポート2位置の電磁弁からなり、電磁パイロット部74Aにコントローラ61から信号が供給されていないときには弁位置(A)を保持し、電磁パイロット部74Aにコントローラ61から信号が供給されたときには弁位置(B)に切換えられるものである。

【0087】

従って、例えば油圧ショベル1の停止時においてコントローラ61から電磁パイロット部74Aに信号が供給されていない状態、または、例えば油圧ショベル1の稼働時に運転者が非常ブレーキスイッチ75を操作(ON)することによりコントローラ61から電磁パイロット部74Aに信号が供給されなくなった状態では、ブレーキ制御弁74が弁位置(A)を保持することにより、湿式ブレーキ装置31のブレーキ解除用油室57内への圧油の供給が停止される。これにより、図7に示すように、ブレーキピストン49がばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。

【0088】

一方、油圧ショベル1の稼働時においてコントローラ61から電磁パイロット部74Aに信号が供給されると、ブレーキ制御弁74が弁位置(B)に切換わることにより、パイロットポンプ63から吐出したパイロット圧油の一部が、ブレーキケース32のブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に供給される。これにより、図3に示すように、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合を解除することにより、モータ軸25に対する制動が解除される。

【0089】

一方、76は戻り管路71とブレーキケース32の潤滑油流入口40との間を連通する潤滑油管路で、該潤滑油管路76の一端側は冷却器72よりも上流側で戻り管路71の途中部位に接続され、他端側はケース本体33の潤滑油流入口40に接続されている。

【0090】

従って、油圧ショベル1の稼働時において、制御弁装置68を通じて油圧アクチュエータ70から作動油タンク66に環流する戻り油の一部は、潤滑油管路76から潤滑油流入口40を通じてブレーキケース32内に潤滑油59として供給される。そして、潤滑油59は、各回転側ブレーキ板47、各非回転側ブレーキ板48等を潤滑した後、各回転側ブレーキ板47の貫通孔47D、各非回転側ブレーキ板48の大径孔48Cを通じて蓋体38側に導出され、該蓋体38の潤滑油流出口42を通じて作動油タンク66に環流する。

【0091】

このように、本実施の形態では、ケース本体33の潤滑油流入口40と蓋体38の潤滑油流出口42とを通じて、ブレーキケース32内で潤滑油59が常に循環する構成となっている。これにより、例えば上部旋回体3の旋回動作を湿式ブレーキ装置31によって急停止させるような場合に、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合によって大量の熱が発生したとしても、この熱をブレーキケース32内を循環する潤滑油59によって効率よく冷却することができる。

【0092】

また、潤滑油管路76の途中には、潤滑油管路76に流れる戻り油を制限する可変絞り60が設けられている。この可変絞り60は、コントローラ61からの信号に応じて潤滑油管路76を流通する戻り油(潤滑油59)の流量を調節することにより、潤滑油流入口40を通じてブレーキケース32内に流入する潤滑油の流量を調節するものである。

【0093】

ここで、コントローラ61には、モータ軸25の回転速度を検出する回転センサ62の検出信号を入力している。これにより、例えば非常停止時等の制動時に、潤滑油流入口40からブレーキケース32内に流入する潤滑油59の流量、すなわち、ブレーキ圧調整油室58の圧力を、電動モータ21のモータ軸25の回転速度に応じて制御(調節)できるように構成している。

【0094】

本実施の形態による湿式ブレーキ装置31は上述の如き構成を有するもので、油圧ショベル1の停止時においては、図7に示すように、ブレーキ制御弁74が弁位置(A)を保持することにより、湿式ブレーキ装置31のブレーキ解除用油室57内への圧油の供給が停止される。これにより、ブレーキピストン49がばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させる。この結果、モータ軸25に対して制動力が付与され、上部旋回体3は下部走行体2上で静止した状態を保つ。

【0095】

次に、油圧ショベル1の原動機65を作動させると、ブレーキ制御弁74の電磁パイロット部74Aにコントローラ61から信号が供給され、ブレーキ制御弁74が弁位置(B)に切換わる。これにより、パイロットポンプ63から吐出したパイロット圧油の一部が、ブレーキケース32のブレーキ解除圧流入口43を通じてブレーキ解除用油室57内に供給される。これにより、図3に示すように、ブレーキピストン49がばね部材53に抗して回転側ブレーキ板47等から離間し、各回転側ブレーキ板47と各非回転側ブレーキ板48との摩擦係合が解除されることにより、モータ軸25に対する制動が解除される。

【0096】

この状態で、電動モータ21のモータ軸25が回転すると、このモータ軸25の回転が、減速装置12の各遊星歯車減速機構18,19,20によって3段減速されて出力軸27に伝わり、ピニオン27Bは大きな回転力(トルク)をもって回転する。そして、ピニオン27Bが、旋回輪5の内輪5Aに設けた内歯5Dに噛合しつつ内輪5Aに沿って公転し、このピニオン27Bの公転力がハウジング13を介して旋回フレーム3Aに伝わることにより、上部旋回体3が下部走行体2上で旋回動作を行う。

【0097】

このとき、油圧ショベル1に搭載された各種の油圧アクチュエータ70から作動油タンク66に環流する戻り油の一部は、潤滑油管路76から潤滑油流入口40を通じてブレーキケース32内に潤滑油59として供給される。そして、この潤滑油59は、各回転側ブレーキ板47、各非回転側ブレーキ板48等を潤滑、冷却、洗浄した後、各回転側ブレーキ板47の貫通孔47D、各非回転側ブレーキ板48の大径孔48Cを通じて蓋体38側に導出され、蓋体38の潤滑油流出口42を通じて作動油タンク66に環流する。

【0098】

また、このような制動解除時には、電動モータ21のモータ軸25と共に湿式ブレーキ装置31の各回転側ブレーキ板47が回転(空転)するが、これら各回転側ブレーキ板47には摩擦材を設けていないため、各回転側ブレーキ板47を軽量にでき、引き摺り抵抗を低減することができる。また、制動解除時にも回転しない非回転側ブレーキ板48の摩擦材48Bに油溝48Fを設けているため、当該油溝48Fを流通する潤滑油59に遠心力が直接的に加わらず、回転側ブレーキ板47および非回転側ブレーキ板48の外径側から内径側に向けて潤滑油59を効率よく流通させることができる。

【0099】

さらに、回転側ブレーキ板47および非回転側ブレーキ板48の内径側に流通した潤滑油59は、回転側ブレーキ板47の貫通孔47Dと非回転側ブレーキ板48の大径孔48Cとを通じて上,下方向に流通する。これにより、回転側ブレーキ板47と非回転側ブレーキ板48との内径側からブレーキケース32の潤滑油流出口42に向けて潤滑油59を効率よく流通させることができる。

【0100】

次に、例えば運転者により非常ブレーキスイッチ75が操作(ON)された場合等、上部旋回体3の旋回動作を緊急停止する場合には、ブレーキ制御弁74の電磁パイロット部74Aにコントローラ61からの信号の供給が遮断され、ブレーキ制御弁74は弁位置(B)から弁位置(A)に切換る。これにより、湿式ブレーキ装置31のブレーキ解除用油室57に対する圧油の供給が停止され、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与されるので、上部旋回体3の旋回動作を停止させることができる。

【0101】

このとき、各種の油圧アクチュエータ70からの戻り油が、潤滑油流入口40からブレーキケース32内に潤滑油59として供給されるが、この潤滑油59の流量は、コントローラ61を用いて可変絞り60により制御(調節)される。そして、これにより、ブレーキ圧調整油室58に流入する潤滑油59の量、すなわち、ブレーキ圧調整油室58の圧力(油圧)を調節することにより、ブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに加わる力を調節する。

【0102】

ここで、コントローラ61を用いて制動時(例えば非常停止時)に潤滑油59の流量を制御する処理(流量制御処理)について、図12の流れ図を参照しつつ説明する。

【0103】

原動機65等の起動により図12に示す処理動作がスタートすると、先ず、ステップ1で非常ブレーキが操作(ON)されたか否かの判定を行う。この判定は、例えば非常ブレーキスイッチ75のON−OFF信号等により行うことができる。

【0104】

このステップ1で、非常ブレーキが操作されていないと判定された場合には、再度ステップ1に戻り、非常ブレーキが操作されたか否かの判定を繰り返す。このような非常ブレーキが操作されていない状態では、例えばコントローラ61は、ブレーキケース32内に供給される潤滑油59の流量がブレーキ解除時(非制動時)に必要とされる量に調節されるように、可変絞り60に信号を出力する。

【0105】

一方、ステップ1で、非常ブレーキが操作されたと判定された場合には、ステップ2に進み、回転センサ62の検出信号から電動モータ21のモータ軸25の回転速度Vを読込む。そして、ステップ3に進み、モータ軸25が高速で回転しているか否かを判定する。すなわち、ステップ3では、ステップ2で読み込んだモータ軸25の回転速度Vが、例えば予め設定した閾値Vtを超えているか否かを判定する。

【0106】

ここで、閾値Vtは、ブレーキケース32内に流入する潤滑油59の流量を大きくするか否か(ブレーキピストン49から各ブレーキ板47,48に加わる力を小さくするか否か)を判定する速度として、予め計算、実験等により求めておき、コントローラ61のメモリ等に記憶(格納)しておく。

【0107】

そして、ステップ3で、モータ軸25が高速で回転している、すなわち、モータ軸25の回転速度Vが閾値Vtよりも大きいと判定された場合には、ステップ4に進む。このステップ4では、ブレーキケース32内に供給される潤滑油59の流量を大きくする。すなわち、コントローラ61から可変絞り60に潤滑油59の流量を大きくする旨の信号を出力し、ブレーキケース32内に供給される潤滑油59の流量を大きくすることにより、ブレーキ圧調整油室58の圧力(油圧)を大きくする。

【0108】

そして、ステップ4で、ブレーキ圧調整油室58の圧力(油圧)を大きくしたならば、ステップ5に進み、非常ブレーキを作動させる。すなわち、コントローラ61から電磁パイロット部74Aへの信号の供給を遮断し、ブレーキ制御弁74を弁位置(B)から弁位置(A)に切換えることにより、ブレーキ解除用油室57内への圧油の供給を停止する。

【0109】

これにより、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。このとき、ブレーキ圧調整油室58の圧力を大きくしているため、ブレーキピストン49から各ブレーキ板47,48に急激に過大な力が加わることを抑制できる。

【0110】

次いで、ステップ6に進み、回転センサ62の検出信号から電動モータ21のモータ軸25の回転速度Vを読込む。そして、ステップ7に進み、モータ軸25が低速で回転しているか否かを判定する。すなわち、ステップ7では、ステップ6で読み込んだモータ軸25の回転速度Vが、例えば予め設定した閾値Vt以下であるか否かを判定する。

【0111】

そして、ステップ7で、モータ軸25が低速で回転していない、すなわち、モータ軸25の回転速度Vが閾値Vt以下でない(未だ高速で回転している)と判定された場合には、ステップ5とステップ6との間に戻り、再度ステップ6でモータ軸25の回転速度Vを読み込み、続くステップ7で再度モータ軸25が低速で回転しているか否かを判定する。

【0112】

一方、ステップ7で、モータ軸25が低速で回転している、すなわち、モータ軸25の回転速度Vが閾値Vt以下であると判定された場合には、ステップ8に進む。このステップ8では、ブレーキケース32内に供給される潤滑油59の流量を小さくする。すなわち、コントローラ61から可変絞り60に潤滑油59の流量を小さくする旨の信号を出力し、ブレーキケース32内に供給される潤滑油59の流量を小さくすることにより、ブレーキ圧調整油室58の圧力(油圧)を小さくする。

【0113】

これにより、ブレーキピストン49から各ブレーキ板47,48に加わる力が大きくなり、モータ軸25に付与される制動力が大きくなるから、このモータ軸25が停止するまでの時間を短縮できる。そして、ステップ9に進み、モータ軸25が停止したならば、次の「リターン」を介して「スタート」に戻る。

【0114】

一方、ステップ3で、モータ軸25が高速で回転していない、すなわち、モータ軸25の回転速度Vが閾値Vtよりも大きくない(低速で回転している)と判定された場合には、ステップ10に進み、非常ブレーキを作動させる。すなわち、コントローラ61から電磁パイロット部74Aへの信号の供給を遮断し、ブレーキ制御弁74を弁位置(B)から弁位置(A)に切換えることにより、ブレーキ解除用油室57内への圧油の供給を停止する。これにより、ブレーキピストン49が、ばね部材53の付勢力によって各回転側ブレーキ板47と各非回転側ブレーキ板48とを摩擦係合させることにより、モータ軸25に対して制動力が付与される。

【0115】

このとき、モータ軸25は高速で回転していない(低速で回転している)ため、ブレーキ圧調整油室58の圧力は大きくせずに、モータ軸25に付与される制動力が大きくなるようにして、このモータ軸25が停止するまでの時間を短縮する。

【0116】

また、このとき、ブレーキ圧調整油室58の圧力は大きくはないが、ブレーキ圧調整油室58内に流入する潤滑油59の量は0でないため、ブレーキピストン49に対しばね部材53の付勢力に対抗する力は付与される(ばね部材53の付勢力に対抗する力は0ではない)。このため、ブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることも抑制することができる。

【0117】

このようにステップ10で非常ブレーキを作動させたならば、続くステップ11に進む。そして、ステップ11で、モータ軸25が停止したならば、次の「リターン」を介して「スタート」に戻る。

【0118】

以上のように、本実施の形態によれば、ブレーキケース49のピストン挿嵌穴部35の段部35Cとブレーキピストン49のピストン本体部50の底面50Cとの間にブレーキ圧調整油室58を設け、該ブレーキ圧調整油室58に加圧状態の潤滑油59が流入する構成とした。このため、ブレーキ圧調整油室58に流入する潤滑油59により、ブレーキピストン49に対しばね部材53の付勢力に対抗する力が付与される。これにより、制動時にブレーキピストン49から回転側ブレーキ板47と非回転側ブレーキ板48とに急激に過大な力が加わることを抑制することができ、これら各ブレーキ板47,48の耐久性の確保、湿式ブレーキ装置31の信頼性の向上を図ることができる。

【0119】

また、本実施の形態によれば、潤滑油流入口40よりも上流側に、該潤滑油流入口40から各ブレーキ板47、48の外径側部位に向けて流入する潤滑油59の流量を制御する可変絞り60を設けると共に、非回転側ブレーキ板48に、各ブレーキ板48,49の外径側部位から内径側部位へと流れる潤滑油59に抵抗を与える油溝48Fを設け、さらに、ブレーキ圧調整油室58に、潤滑油流入口40から各ブレーキ板47,48の外径側部位に向けて流入する潤滑油59の一部が油溝41を通じて流入する構成とした。

【0120】

このため、可変絞り60により潤滑油59の流量を制御(調節)することにより、ブレーキ圧調整油室58の圧力、すなわち、ばね部材53の付勢力に対抗する力の大きさを制御(調節)することができる。この結果、ばね部材53の付勢力を小さくしなくても、制動時に各ブレーキ板47,48に急激に過大な力が加わることを抑制することができる。これにより、制動性能の低下を抑えつつ、各ブレーキ板47,48に急激に過大な力が加わることを抑制することができ、耐久性の確保と制動性能の確保とを両立することができる。

【0121】

しかも、本実施の形態によれば、モータ軸25の回転速度Vに応じて可変絞り60により潤滑油59の流量を制御する構成としたので、ブレーキ圧調整油室58の圧力、すなわち、ブレーキピストン49から各ブレーキ板47,48に加わる力を、制動時の運転状況(モータ軸25の回転速度V)に対応した適切な値に調節することができる。

【0122】

すなわち、制動時に、前述の図12に示した潤滑油59の流量制御処理を行うことにより、例えばモータ軸25が高速で回転しているときは、ブレーキケース32内に流入する潤滑油59の流量を大きくして、ブレーキ圧調整油室58の圧力を大きくする。これにより、ブレーキピストン49から各ブレーキ板47,48に加わる力を小さくすることができ、各ブレーキ板47,48の早期摩耗、損傷を防止することができる。しかも、各ブレーキ板47,48の外径側部位から内径側部位へと流れる潤滑油59の量も増えるため、各ブレーキ板47,48の摩擦係合部の冷却性能を向上することもできる。

【0123】

一方、例えばモータ軸25の速度が低下したときは、ブレーキケース32内に流入する潤滑油59の流量を小さくして、ブレーキ圧調整油室58の圧力を小さくする。これにより、モータ軸25に付与される制動力を大きくすることができ、このモータ軸25が停止するまでの時間を短縮することができる。

【0124】

また、本実施の形態によれば、回転しない非回転側ブレーキ板48のみに摩擦材48Bを設ける構成としたので、回転側ブレーキ板47を軽量にでき、制動解除時の引き摺り抵抗を低減することができる。しかも、回転しない非回転側ブレーキ板48の摩擦材48Bに油溝48Fを設ける構成としたので、当該油溝48Fを流通する潤滑油59に遠心力が直接的に加わらず、摩擦係合面48Eと当接部47Bとの冷却効果を高めることができる。

【0125】

なお、上述した実施の形態では、ブレーキケース32のケース本体33に1個の潤滑油流入口40を設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば図13に示す第1の変形例のように、ケース本体33に2個の潤滑油流入口40′を周方向に180°離間して設ける構成としてもよい。この場合には、それぞれの潤滑油流入口40′に対応して油溝41′を設けることが好ましい。

【0126】

また、上述した実施の形態では、非回転側ブレーキ板48に摩擦材48Bを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば図14に示す第2の変形例のように、非回転側ブレーキ板81には摩擦材を設けずに、回転側ブレーキ板82に摩擦材82Aを設け、この摩擦材82Aの摩擦係合面82Bに油溝82Cを形成してもよい。また、図示は省略するが、非回転側ブレーキ板と回転側ブレーキ板との両方に摩擦材を設けることもできる。すなわち、摩擦材は、非回転側ブレーキ板と回転側ブレーキ板とのうちの少なくとも一方のブレーキ板に設ける構成とすることができる。

【0127】

また、上述した実施の形態では、摩擦材48Bに油溝48Fを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば回転側ブレーキ板の摩擦材に油溝を設けずに、摩擦材を設けていない回転側ブレーキ板の当接部に油溝を設けてもよい。また、非回転側ブレーキ板の摩擦材と回転側ブレーキ板の当接部との両方に油溝を設けることもできる。すなわち、油溝は、摩擦材の有無に関係なく、非回転側ブレーキ板と回転側ブレーキ板とのうちの少なくとも一方のブレーキ板に設ける構成とすることができる。

【0128】

また、上述した実施の形態では、非回転側ブレーキ板48の摩擦材48Bに周方向に円弧状に傾斜した「サンバースト溝」と呼ばれる油溝48Fを設けた場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば半径方向に直線状に設けた油溝を用いる構成としてもよい。すなわち、回転側ブレーキ板と非回転側ブレーキ板との外径側と内径側とを連通する油溝であれば、何れの形状の油溝を用いてもよい。

【0129】

また、上述した実施の形態では、ブレーキケース32内に流入する潤滑油59を、油圧アクチュエータ70を駆動して加圧状態にある作動油の戻り油の一部を利用することにより、潤滑油59が、ブレーキ圧調整油室58に加圧状態で流入するように構成した場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば潤滑油を、制御弁装置の油圧パイロット部に導入されるパイロット圧油の一部を利用することにより、潤滑油が、ブレーキ圧調整油室に加圧状態で流入するように構成してもよい。すなわち、潤滑油流入口からブレーキケース内に流入する潤滑油は、作動油の戻り油、パイロット圧油等、ブレーキケース内に加圧状態で供給できるものであればよい。

【0130】

また、上述した実施の形態では、各回転側ブレーキ板47をアダプタ44を介してモータ軸25に取付ける場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばアダプタを省略し、各回転側ブレーキ板を直接モータ軸に取付ける(スプライン係合させる)構成としてもよい。

【0131】

さらに、上述した実施の形態では、油圧ショベル1の旋回装置11に適用される湿式ブレーキ装置31を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば油圧クレーン等の他の旋回式の建設機械の旋回装置に用いられる湿式ブレーキ装置等、各種機械装置に搭載される湿式ブレーキ装置として広く適用することができるものである。

【符号の説明】

【0132】

1 油圧ショベル(建設機械)

2 下部走行体

3 上部旋回体

5 旋回輪

11 旋回装置

12 減速装置

21 電動モータ

25 モータ軸

27 出力軸

31 湿式ブレーキ装置

32 ブレーキケース

35 ピストン挿嵌穴部

35C 段部

36 ブレーキ板収容穴部

40,40′ 潤滑油流入口

41,41′ 油溝(油路)

42 潤滑油流出口

47,82 回転側ブレーキ板

48,81 非回転側ブレーキ板

48B,82A 摩擦材

48F,82C 油溝

49 ブレーキピストン

50 ピストン本体部

50C 底面

51 押圧部

53 ばね部材

57 ブレーキ解除用油室

58 ブレーキ圧調整油室(油室)

59 潤滑油

60 可変絞り(流量調整機構)

61 コントローラ

62 回転センサ

【特許請求の範囲】

【請求項1】

回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で前記回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態で前記ブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって前記回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより前記回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることにより前記ばね部材に抗して前記回転軸に対する制動を解除するブレーキピストンと、前記ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口および前記ブレーキケースから前記潤滑油が流出する潤滑油流出口とを備えてなる湿式ブレーキ装置において、

前記ブレーキピストンと前記ブレーキケースとの間には、前記潤滑油の一部が加圧状態で流入する油室を設け、

該油室に流入する潤滑油により前記ブレーキピストンに対し前記ばね部材の付勢力が加わる方向とは逆方向の力を付与する構成としたことを特徴とする湿式ブレーキ装置。

【請求項2】

前記ブレーキケースは、前記ピストンが摺動可能に挿嵌されるピストン挿嵌穴部と、該ピストン挿嵌穴部の底部に形成された段部から該ピストン挿嵌穴部より小径な穴径をもって軸方向に延び前記回転側ブレーキ板と非回転側ブレーキ板とを収容するブレーキ板収容穴部とにより構成し、

前記ブレーキピストンは、前記ピストン挿嵌穴部に摺動可能に挿嵌されるピストン本体部と、該ピストン本体部よりも小径に形成され該ピストン本体部から前記ブレーキ板収容穴部内に突出し前記回転側ブレーキ板と非回転側ブレーキ板とを押圧する押圧部とにより構成し、

前記油室は、前記ブレーキケースのピストン挿嵌穴部の段部と前記ブレーキピストンのピストン本体部の底面との間に画成される構成としてなる請求項1に記載の湿式ブレーキ装置。

【請求項3】

前記潤滑油流入口は、前記ブレーキケースの外部から前記回転側ブレーキ板と非回転側ブレーキ板との外径側部位に向けて前記潤滑油を流入させるものであり、

前記潤滑油流出口は、前記回転側ブレーキ板と非回転側ブレーキ板との内径側部位から排出された前記潤滑油を前記ブレーキケースの外部へ流出させるものであり、

前記潤滑油流入口と前記油室との間には、これら潤滑油流入口と油室とを連通する油路を設け、

前記回転側ブレーキ板と前記非回転側ブレーキ板との間には、これら各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、

前記潤滑油流入口よりも上流側には、該潤滑油流入口を通じて前記ブレーキケース内に流入する潤滑油の流量を制御する流量調整機構を設け、

前記油室には、前記潤滑油流入口から前記ブレーキケース内に流入する潤滑油の一部が前記油路を通じて流入する構成としてなる請求項1または2に記載の湿式ブレーキ装置。

【請求項4】

前記流量調整機構は、前記回転軸の回転速度に応じて前記潤滑油の流量を制御する構成としてなる請求項3に記載の湿式ブレーキ装置。

【請求項5】

前記非回転側ブレーキ板には前記回転側ブレーキ板と摩擦係合する摩擦材を設け、該摩擦材には前記油溝を設ける構成としてなる請求項3または4に記載の湿式ブレーキ装置。

【請求項1】

回転軸を回転可能に嵌入するブレーキケースと、該ブレーキケース内で前記回転軸よりも半径方向の外側に配置された複数の回転側ブレーキ板と、該各回転側ブレーキ板と交互に重なり合う状態で前記ブレーキケース内に配置された複数の非回転側ブレーキ板と、ばね部材の付勢力によって前記回転側ブレーキ板と非回転側ブレーキ板とを摩擦係合させることにより前記回転軸に制動力を付与し、外部からブレーキ解除圧が供給されることにより前記ばね部材に抗して前記回転軸に対する制動を解除するブレーキピストンと、前記ブレーキケースに設けられその内部に潤滑油が流入する潤滑油流入口および前記ブレーキケースから前記潤滑油が流出する潤滑油流出口とを備えてなる湿式ブレーキ装置において、

前記ブレーキピストンと前記ブレーキケースとの間には、前記潤滑油の一部が加圧状態で流入する油室を設け、

該油室に流入する潤滑油により前記ブレーキピストンに対し前記ばね部材の付勢力が加わる方向とは逆方向の力を付与する構成としたことを特徴とする湿式ブレーキ装置。

【請求項2】

前記ブレーキケースは、前記ピストンが摺動可能に挿嵌されるピストン挿嵌穴部と、該ピストン挿嵌穴部の底部に形成された段部から該ピストン挿嵌穴部より小径な穴径をもって軸方向に延び前記回転側ブレーキ板と非回転側ブレーキ板とを収容するブレーキ板収容穴部とにより構成し、

前記ブレーキピストンは、前記ピストン挿嵌穴部に摺動可能に挿嵌されるピストン本体部と、該ピストン本体部よりも小径に形成され該ピストン本体部から前記ブレーキ板収容穴部内に突出し前記回転側ブレーキ板と非回転側ブレーキ板とを押圧する押圧部とにより構成し、

前記油室は、前記ブレーキケースのピストン挿嵌穴部の段部と前記ブレーキピストンのピストン本体部の底面との間に画成される構成としてなる請求項1に記載の湿式ブレーキ装置。

【請求項3】

前記潤滑油流入口は、前記ブレーキケースの外部から前記回転側ブレーキ板と非回転側ブレーキ板との外径側部位に向けて前記潤滑油を流入させるものであり、

前記潤滑油流出口は、前記回転側ブレーキ板と非回転側ブレーキ板との内径側部位から排出された前記潤滑油を前記ブレーキケースの外部へ流出させるものであり、

前記潤滑油流入口と前記油室との間には、これら潤滑油流入口と油室とを連通する油路を設け、

前記回転側ブレーキ板と前記非回転側ブレーキ板との間には、これら各ブレーキ板の外径側部位から内径側部位へと流れる潤滑油に抵抗を与える油溝を設け、

前記潤滑油流入口よりも上流側には、該潤滑油流入口を通じて前記ブレーキケース内に流入する潤滑油の流量を制御する流量調整機構を設け、

前記油室には、前記潤滑油流入口から前記ブレーキケース内に流入する潤滑油の一部が前記油路を通じて流入する構成としてなる請求項1または2に記載の湿式ブレーキ装置。

【請求項4】

前記流量調整機構は、前記回転軸の回転速度に応じて前記潤滑油の流量を制御する構成としてなる請求項3に記載の湿式ブレーキ装置。

【請求項5】

前記非回転側ブレーキ板には前記回転側ブレーキ板と摩擦係合する摩擦材を設け、該摩擦材には前記油溝を設ける構成としてなる請求項3または4に記載の湿式ブレーキ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−77862(P2012−77862A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−224799(P2010−224799)

【出願日】平成22年10月4日(2010.10.4)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月4日(2010.10.4)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]