湿式亜鉛製錬工程における浸出液の処理方法

【課題】亜鉛浸出残渣の湿式処理方法の脱砒工程において、前工程における処理条件に変動があっても、当該脱砒工程が円滑に実施される亜鉛浸出残渣の湿式処理法を提供する。

【解決手段】湿式亜鉛製錬で焼鉱を浸出して得られる亜鉛浸出残渣の湿式処理方法において、1段中和工程で得られた1段中和液を脱砒する際に、予め1段中和液におけるCu/As比の値を、1.5〜4.0に設定出来るよう硫酸銅、酸化銅、金属銅、等の銅源物質を添加した後に亜鉛末を添加し、RT銅残渣を生成させる。

【解決手段】湿式亜鉛製錬で焼鉱を浸出して得られる亜鉛浸出残渣の湿式処理方法において、1段中和工程で得られた1段中和液を脱砒する際に、予め1段中和液におけるCu/As比の値を、1.5〜4.0に設定出来るよう硫酸銅、酸化銅、金属銅、等の銅源物質を添加した後に亜鉛末を添加し、RT銅残渣を生成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式亜鉛製錬の亜鉛浸出工程で分離された亜鉛浸出残渣に残留する亜鉛を、回収するためのプロセスに係り、特には、当該プロセスの代表的なものであるヘマタイトプロセスにおける脱砒工程に関する。

【背景技術】

【0002】

湿式亜鉛製錬の原料鉱石は、通常1〜12%の鉄分を含んでおり、焙焼炉内で当該鉄分量に相当するジンクフェライトを生成する。生成したジンクフェライトは、通常の焼鉱(焙焼された鉱石)に施す浸出に対しては不溶性であるため、当該湿式亜鉛製錬において亜鉛を浸出した際の製錬中間物として、例えば亜鉛浸出残渣として、亜鉛以外の他の成分とともに除去・回収される。

【0003】

従って、当該亜鉛浸出残渣には、浸出されなかった亜鉛、鉄並びに有価金属を含む他の様々の元素が混入している。そこで、当該亜鉛浸出残渣から亜鉛以外の鉄や他の有価金属を除去・回収した後に、この被処理物(液)を亜鉛製錬の亜鉛浸出工程に戻すことが行なわれている。

【0004】

上述の亜鉛浸出残渣から、鉄等を分離・回収し、さらに亜鉛を回収する代表的な方法として、例えば、生成鉄残渣の化学名をとったヘマタイト法、所謂ヘマタイトプロセスが実操業化されている(尚、ヘマタイトとは、化学式:Fe2O3で表される物質である。)。例えば特許文献1には、ヘマタイトプロセスを用いて亜鉛残渣処理を行う場合に生ずるヘマタイトを、不純物の少ない形態で回収可能にするとともに、鉄以外の金、銀、銅もしくは鉛等の有価金属も効果的に分離・回収することを可能にする亜鉛浸出残渣の湿式処理方法が開示されている。ここで、当該処理方法を、図面を参照しながら簡単に説明する。

【0005】

図2は、従来の技術に係るヘマタイトプロセス例の概要を示したフローチャートである。へマタイトプロセスは、湿式亜鉛製錬において、焼鉱を浸出した後、固液分離した際に固形分として除かれた亜鉛浸出残渣に対し、2次浸出工程(1)と、1段中和工程(2)と、脱砒工程(3)と、2段中和工程(4)と、脱鉄工程(5)と、からなる処理を加えた後に、脱鉄工程(5)で得られた脱鉄后液を亜鉛製錬の浸出工程に戻すものである。以下、各工程毎に簡単に説明する。

【0006】

(1)2次浸出工程

この工程は、湿式亜鉛製錬で得られる亜鉛浸出残渣へ、上記亜鉛製錬の電解尾液を加えてパルプ状としSO2等の還元雰囲気下で浸出して、固(S)液(L)分離し、主成分として鉛および銀を含む固形分と、その他の成分を含む浸出液とに分離する工程である。

【0007】

(2)1段中和工程

この工程は、上記浸出工程で得られた浸出液へ、中和剤(例えば、炭酸カルシウム)を加え、該浸出液中の遊離硫酸を中和して固液分離し、石膏を主成分とする固形分と、その他の成分を含む液体分とに分離する工程である。

【0008】

(3)脱砒工程

この工程は、上記1段中和工程で得られた液体分である中和液に、亜鉛末を加えて固液分離し、主成分として銅及び砒素を主成分とする化合物であるRT残渣として含む固形分と、その他の成分を含む液体分とに分離する工程である。

【0009】

(4)2段中和工程

この工程は、上記脱砒工程で得られた液体分に、中和剤(例えば、炭酸カルシウム)を加えながらpHをあげて固液分離し、主成分としてアルミニウムを始めとする3価の陽イオン化合物の固形分と、その他の成分を含む液体分とに分離する工程である。

【0010】

(5)脱鉄工程

この工程は、上記2段中和工程で得られた液体分を、ヘマタイト生成温度領域に保ち、含有される鉄分を酸化しながら加水分解した後に固形分離し、鉄分をヘマタイトとして含む固形分と、亜鉛を含む液体分である脱鉄后液とに分離する工程である。

【0011】

【特許文献1】特開2002−30355号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

上述した、ヘマタイトプロセスを始めとする、亜鉛浸出残査から亜鉛を回収するプロセスを操業していると、脱砒工程において反応槽電位を低位に調整する為の添加Zn粉末量を増加する必要が生じ、水素、アルシンガスの発生量の増加という問題が生じた。

そこで、本発明が解決しようとする課題は、当該脱砒工程を円滑に実施し、アルシンガスの発生が抑制され、Zn粉末量の添加量も抑制できる、湿式亜鉛製錬工程における浸出液の処理方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、上述した、添加Zn粉末量を増加する必要の原因、および、水素、アルシンガスの発生量の増加という問題の原因を追求した。その結果、例えば、鉱石の調合条件、工程の突発的な擾乱等により、当該脱砒工程の前工程(2次浸出工程)における処理条件が変動し、CuとSとが反応し、沈殿してしまう場合があることが判明した。当該沈殿が発生すると当該脱砒工程において、Asを除去するために必要な銅濃度を維持することが困難になり、当該Asを安全かつ効率的に置換沈殿できない事態となる。当該事態に陥ると、溶液中のAsを金属砒素として置換沈殿させることが必要となり、添加Zn末量を増加させて反応槽電位を低位に調整せざるを得ず、その結果、水素、アルシンガスの発生量の増加、および、処理コストの増加という問題を生じていたことが判明した。

【0014】

本発明らは、上述の解明を基に、湿式亜鉛製錬工程で生成する亜鉛および砒素を含む製錬中間物である浸出残渣をさらに浸出して得られる浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することにより、前工程における処理条件に変動があっても、脱砒工程が円滑に実施されることに想到した。

【0015】

即ち、上述の課題を解決するための第1の手段は、

亜鉛製錬工程で発生する製錬中間物の浸出液から砒素を除去する方法であって、

該浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することを特徴とする湿式亜鉛製錬工程における浸出液の処理方法である。

【0016】

第2の手段は、

前記浸出液は、銅および砒素を含み、且つ、遊離硫酸濃度が3〜10g/Lであることを特徴とする第1の手段に記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0017】

第3の手段は、

亜鉛精鉱を焙焼し、当該焙焼物を硫酸で浸出した後に固液分離して亜鉛および砒素を含む浸出残渣を得、当該浸出残査を、硫酸溶液および還元性ガスにて浸出した後に固液分離して浸出液を得、当該浸出液へ、アルカリを添加して遊離硫酸濃度を3〜10g/Lとした後、亜鉛と伴に、銅および/または銅化合物を添加する脱砒工程を行うことを特徴とする湿式亜鉛製錬工程における浸出液の処理方法である。

【0018】

第4の手段は、

前記銅および/または銅化合物として、金属銅、酸化銅、亜酸化銅、硫酸銅、および、湿式亜鉛製錬工程における浄液工程で発生する銅を含む残渣、のいずれかより選択される1種以上を用いることを特徴とする第1から第3の手段のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0019】

第5の手段は、

前記浸出液へアルカリを添加した後、当該液のCu/As比(質量比)の値に基づき、

前記脱砒工程で得られる残査中のCu/As比の値が1.8以上、4.0以下となるように、前記銅および/または銅化合物の添加量を定めることを特徴とする第3または第4の手段に記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0020】

第6の手段は、

前記脱砒工程において、液の酸化還元電位を−300mV以上、100mV以下に維持するように、亜鉛の添加量を定めることを特徴とする第3から第5の手段のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【発明の効果】

【0021】

本発明によれば、亜鉛浸出残渣から亜鉛を回収するプロセスにおいて、アルシンガスの発生と処理コストの増加とを抑制しながら、砒素を置換沈殿除去できた。

【発明を実施するための最良の形態】

【0022】

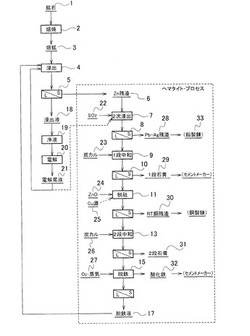

以下、添付図面を参照しながら、本発明に係る亜鉛浸出残渣から亜鉛を回収するプロセスについて説明する。図1は、本発明に係る亜鉛浸出残渣から亜鉛を回収するプロセスとしてヘマタイト法を用いた場合における、実施形態の一例の工程を概略的に示したフローチャートである。

【0023】

本発明に係る亜鉛浸出残渣の湿式処理方法の実施の形態では、図1に示すように、亜鉛精鉱1を焙焼2し、得られた焼鉱3を、浸出工程4にて浸出してから固液分離5することにより固形分として分離された亜鉛浸出残渣6に、2次浸出工程7、一段中和工程9、脱砒工程11、2段中和工程13、および脱鉄工程15、等の各処理を施した後に得られた脱鉄后液17(亜鉛浸出残渣処理液)を、亜鉛製錬の浸出工程4に戻している。以下、これらの各工程について説明する。

【0024】

まず、湿式亜鉛製錬では、亜鉛精鉱1を焙焼2して得られた焼鉱3中の亜鉛を浸出工程4にて浸出し、固液分離5(但し、固体分(S)と液体分(L)とに分離する。)を行う。得られた浸出液18(液体)は、浄液工程19を経て、電解工程20にて亜鉛が回収される。この電解工程20において、亜鉛が回収された後の液である電解尾液21は、焼鉱の浸出工程4、浸出液18の浄液工程19、後述する亜鉛浸出残渣の2次浸出工程7にて再利用される。一方、浸出工程4で発生する製錬中間物の亜鉛浸出残渣6(固体)は、亜鉛分、および、鉄、鉛、金、銀等、有価金属が、浸出されることのないジンクフェライトを主成分の形態をとって存在し、さらに砒素を含有しているものである。そこで、亜鉛浸出残渣6から、これらの有価金属を回収するため、以下に示す4段階の処理を施す。

【0025】

(1)2次浸出工程

2次浸出工程7では、製錬中間物である亜鉛浸出残渣6に電解尾液21を加えてスラリー化した後、SO2ガス22による還元性雰囲気下において亜鉛浸出残渣6中のジンクフェライトを分解し、亜鉛を浸出回収する。温度は80℃〜120℃、加圧条件は0.15MPa〜0.25MPaとするのが好ましい。この時、使用される電解尾液21の遊離酸濃度は一般的に150g/l〜250g/lである。尚、当該遊離酸は、主に硫酸である。

【0026】

2次浸出工程7においては、亜鉛と伴に、銅、砒素、鉄、アルミニウムも同時に浸出されるので、2次浸出工程7を経たスラリーを固液分離8する。得られた液体分である2次浸出液は、一段中和工程9へ送る。一方、固体分であるPb−Ag残渣28は、鉛、金、銀、シリカを主成分とするため、鉛製錬33の原料となる。尚、当該2次浸出液の遊離酸濃度は20g/l以上あることが望ましい。

【0027】

(2)一段中和工程

一段中和工程9では、2次浸出工程7で得られた2次浸出液中の遊離酸を炭酸カルシウム23により中和し、石膏を主成分とする固体を生成させる。当該中和後の遊離酸の濃度は3g/l〜10g/lが望ましい。これは、後述する次工程の脱砒工程11において使用される亜鉛末24を必要以上に消費させない為と、脱砒工程11にて生成する一段石膏29中への鉄等の不純物沈殿の混入を低減するためである。

【0028】

一段中和工程9で生成し、固液分離10された液体分である一段中和液には、上記2次浸出液からの銅、砒素が含有されている。ところが、当該銅、砒素濃度は、亜鉛精鉱1のCu,As品位、焙焼工程2、2次浸出工程7の工程条件により変動する為、後工程である脱砒工程11にて要請される銅濃度を下回ってしまうことがある。そこで、この段階において、一段中和液中の銅、砒素濃度を測定し、当該測定値から脱砒素工程11で要請される銅濃度を算定する。

【0029】

ここで、一段中和液の組成の一例を、表1に記載する。表1に記載の一段中和液の場合、Cu/As比が1.1〜1.4であるので、脱砒工程11にて要請される銅濃度量を下回ってしまうことが判明した。そこで、不足する銅分を補填するために、銅源25の添加することとなる。(尚、Cu/As比とは、液中の銅と砒素の液中の質量比である。但し、液中とはいっても、イオンとして存在する量のみではなく、その他の形態で液中に存在する量も含めた全質量比の意味である。)ここで、液中の銅や砒素の質量は、当該液の化学分析によりその濃度値を求め、当該液の液量より求められる。添加される銅の質量は銅源25添加時の計測等により求めることが出来る。さらに、詳細は後述するが、添加すべき銅の質量は、後述するRT銅残査中のCu/As比が1.8以上、4.0以下となるように設定することが便宜である。

【0030】

【表1】

【0031】

(3)脱砒工程

脱砒工程11では、一段中和工程9で得られた一段中和液に亜鉛末24を添加して、反応槽の電位を−300mV以上、100mV以下に維持することにより、一段中和液中の砒素を、銅化合物の形態を主成分とするRT銅残渣30として置換沈殿除去する。これにより、脱砒工程後の中和液の砒素濃度は20mg/l以下(通常の脱砒元液の砒素濃度は約1.0g/l)まで低下する。

【0032】

ここで、上述したように一段中和液中の砒素が、Cu/As比の値で1.5以上あれば、上記に示した反応槽の下限電位−300mVであっても、十分な砒素を置換沈殿除去できる。その結果、亜鉛末24の添加量の増加することなく、有毒ガスであるアルシンガスの発生量の抑制が出来、ガス処理設備の増大や、処理コストの増大という問題を回避できるので好ましい。一方、Cu/As比の値が4.0以下であれば添加効果が飽和することがないので、銅の使用量増に伴うコスト増、残物増による再処理のコスト増という問題を回避できるので好ましい。

【0033】

結局、反応槽へ算定量の銅源25を添加し、一段中和液中のCu/As比の値を、1.5〜4.0に設定することで、突発的な擾乱等により前工程における処理条件が変動したり、当該条件変動により2次浸出工程においてCuとSとが反応し沈殿したりしても、アルシンガス発生の抑制が可能となり、安全・管理面で大きな効果が得られた。

【0034】

Cu/As比の値を適正範囲に保つために、反応槽へ添加される銅源25としては、金属銅、酸化銅(CuO)、亜酸化銅(Cu2O)、硫酸銅、等を用いることが出来、さらに焼鉱の浸出液の浄液工程19で発生する清浄銅残渣を使用することも出来る。勿論、これらを併用しても良い。

【0035】

脱砒工程11では、一段中和工程9で得られた一段中和液への銅源の添加により、Cu/As比の値が1.5〜4.0になるように調整し、亜鉛末の添加によって反応槽中の液の酸化還元電位を−300mV以上、100mV以下に維持することにより、中和液中の砒素を、銅化合物の形態を主成分とするRT銅残渣として置換沈殿除去する。この結果、表2に示すように、脱砒工程後の中和液(脱As后液)の砒素濃度は20mg/l以下(通常の脱砒元液の砒素濃度は約1.0g/l)まで低下した。ここで、一段中和液への銅源の添加により、Cu/As比の値が1.5〜4.0になるように調整するための方法として、RT銅残渣中のCu/As比の値を測定し、当該値が1.8以上、4.0以下となるように、銅源25の添加量を算定することが工程管理上便宜である。

【0036】

【表2】

【0037】

以上、銅源25を、一段中和液へ添加する構成について説明したが、これ以前の段階の工程において添加することも可能である。例えば、銅源25を、鉱石1、亜鉛浸出残渣6に添加することとしても良い。当該構成を採った場合、脱砒工程までの工程の擾乱を予め見込んで銅源25の添加量を設定する必要があるが、添加操作自体は容易で好ましい。

【0038】

(4)2段中和工程

2段中和工程13では、脱砒工程11で砒素をRT銅残渣30として除去した後の液へ、炭酸カルシウム26を加えることよってpHを4.0〜4.8に上げることにより、液中のアルミニウムを主成分とする3価の陽イオンを、固体分である2段石膏31と伴に沈殿除去する。ここで、2段石膏31はインジウム、ガリウムの製錬原料となる。

【0039】

2段中和工程13において、pH4.0以上あれば、アルミニウム、インジウム、ガリウムの中和沈殿反応が十分に進み、pH4.8以下であれば、次工程である脱鉄工程において処理すべき液中のZn、Feが、2段石膏31と伴に沈殿し、ロス量が多くなるのを回避することが出来るので好ましい。

【0040】

(5)脱鉄工程

脱鉄工程15では、2段中和工程13においてアルミニウム、インジウム、ガリウム等の3価の陽イオンを分離した後の液を、ヘマタイト生成温度・圧力領域に置き、当該液中の鉄を酸化しながら加水分解することにより、ヘマタイトを主成分とする固体分である酸化鉄32を生成させ、これを沈殿除去する。具体的には、2段中和工程13後に得られた液を、180℃以上まで昇温し、1.5MPa〜1.8MPaの加圧条件において、酸素27を、分圧0.1MPa〜0.4MPaで供給することにより、液中の鉄分を、ヘマタイトを主成分とする固体分である酸化鉄32として沈殿回収する。この結果、脱鉄工程15後の液中の鉄濃度は6g/lまで低下した。

【0041】

結局、2次浸出工程7で得られた浸出液が、一段中和工程9、脱砒工程11、2段中和工程13、および脱鉄工程15の4つの処理工程を経ることで、60g/l〜100g/lの亜鉛を含有する脱鉄后液17となる。当該脱鉄后液17は、亜鉛精鉱の焙焼2工程、焼鉱の浸出工程4に繰り返され、再び、亜鉛の製錬原料として処理される。

【実施例】

【0042】

様々な一段中和液試料1〜9を採取し、当該一段中和液試料のCu/As比の値を測定したところ、3.01〜1.02の範囲であった。当該測定結果を表3に記載する。

当該測定結果に基づき、試料3および7〜9には、銅源として上述した清浄銅残渣を添加した。清浄銅残渣の添加量は、一段中和液試料のCu/As比の値と、当該一段中和液試料の反応槽への送液量から、単位時間当たりに処理されるCu、Asの量・比率を予め算定し、Cu/As比の値が1.5〜4.0となるよう必要とされる銅量を求め、清浄銅残渣の添加量を決定した。一方、試料1、2、4〜6には銅源を添加しなかった。尚、当該清浄銅残渣の組成の一例を表4に記載する。

次に、各試料1〜9に脱砒工程を施した。当該脱砒工程は、各試料1〜9に対し、亜鉛末添加量は、それぞれ反応槽の電位が−300〜100mVに維持するよう行い、電位調整を行った。そして、生成するRT残渣のCu/As比の値と、アルシンガス発生状態とを測定し表3に記載した。

【0043】

表3に示すように、銅源を添加しない場合、元液のCu/As比の値が1.39 〜1.71の区間におけるアルシンガス濃度は8ppmを超えていた(8.2〜19.0ppm)。

一方、銅源を添加した場合、Cu/As比が1.02〜1.80の区間においてもアルシンガス濃度は8ppm以下(2〜8ppm)まで抑止できた。

即ち、一段中和液のCu/As比の値が低い場合、銅源を添加することによりアルシンガスの発生を抑止することが可能であることが判明した。

【0044】

また、表3の結果より、一段中和液試料のCu/As比の値を、1.5〜4.0に設定することで、亜鉛末添加量を増量することなくアルシンガス発生を抑制できることが判明した。

なお、アルシンガスの測定は、液面直上の排気エアーを用いて行った。

【0045】

【表3】

【表4】

【図面の簡単な説明】

【0046】

【図1】本発明に係る亜鉛浸出残渣の湿式処理方法を示すフローチャートである。

【図2】従来の技術に係る亜鉛浸出残渣の湿式処理方法を示すフローチャートである。

【符号の説明】

【0047】

1 亜鉛精鉱

2 焙焼

3 焼鉱

4 浸出工程

5 固液分離

6 亜鉛浸出残渣

7 2次浸出工程

8 固液分離

9 一段中和工程

10 固液分離

11 脱砒工程

13 2段中和工程

15 脱鉄工程

17 脱鉄后液

18 浸出液

19 浄液工程

20 電解工程

21 電解尾液

22 SO2ガス

23 炭酸カルシウム

24 亜鉛末

25 銅源

26 炭酸カルシウム

27 酸素

28 Pb−Ag残渣

29 一段石膏

30 RT銅残渣

31 2段石膏

32 酸化鉄

33 鉛製錬

【技術分野】

【0001】

本発明は、湿式亜鉛製錬の亜鉛浸出工程で分離された亜鉛浸出残渣に残留する亜鉛を、回収するためのプロセスに係り、特には、当該プロセスの代表的なものであるヘマタイトプロセスにおける脱砒工程に関する。

【背景技術】

【0002】

湿式亜鉛製錬の原料鉱石は、通常1〜12%の鉄分を含んでおり、焙焼炉内で当該鉄分量に相当するジンクフェライトを生成する。生成したジンクフェライトは、通常の焼鉱(焙焼された鉱石)に施す浸出に対しては不溶性であるため、当該湿式亜鉛製錬において亜鉛を浸出した際の製錬中間物として、例えば亜鉛浸出残渣として、亜鉛以外の他の成分とともに除去・回収される。

【0003】

従って、当該亜鉛浸出残渣には、浸出されなかった亜鉛、鉄並びに有価金属を含む他の様々の元素が混入している。そこで、当該亜鉛浸出残渣から亜鉛以外の鉄や他の有価金属を除去・回収した後に、この被処理物(液)を亜鉛製錬の亜鉛浸出工程に戻すことが行なわれている。

【0004】

上述の亜鉛浸出残渣から、鉄等を分離・回収し、さらに亜鉛を回収する代表的な方法として、例えば、生成鉄残渣の化学名をとったヘマタイト法、所謂ヘマタイトプロセスが実操業化されている(尚、ヘマタイトとは、化学式:Fe2O3で表される物質である。)。例えば特許文献1には、ヘマタイトプロセスを用いて亜鉛残渣処理を行う場合に生ずるヘマタイトを、不純物の少ない形態で回収可能にするとともに、鉄以外の金、銀、銅もしくは鉛等の有価金属も効果的に分離・回収することを可能にする亜鉛浸出残渣の湿式処理方法が開示されている。ここで、当該処理方法を、図面を参照しながら簡単に説明する。

【0005】

図2は、従来の技術に係るヘマタイトプロセス例の概要を示したフローチャートである。へマタイトプロセスは、湿式亜鉛製錬において、焼鉱を浸出した後、固液分離した際に固形分として除かれた亜鉛浸出残渣に対し、2次浸出工程(1)と、1段中和工程(2)と、脱砒工程(3)と、2段中和工程(4)と、脱鉄工程(5)と、からなる処理を加えた後に、脱鉄工程(5)で得られた脱鉄后液を亜鉛製錬の浸出工程に戻すものである。以下、各工程毎に簡単に説明する。

【0006】

(1)2次浸出工程

この工程は、湿式亜鉛製錬で得られる亜鉛浸出残渣へ、上記亜鉛製錬の電解尾液を加えてパルプ状としSO2等の還元雰囲気下で浸出して、固(S)液(L)分離し、主成分として鉛および銀を含む固形分と、その他の成分を含む浸出液とに分離する工程である。

【0007】

(2)1段中和工程

この工程は、上記浸出工程で得られた浸出液へ、中和剤(例えば、炭酸カルシウム)を加え、該浸出液中の遊離硫酸を中和して固液分離し、石膏を主成分とする固形分と、その他の成分を含む液体分とに分離する工程である。

【0008】

(3)脱砒工程

この工程は、上記1段中和工程で得られた液体分である中和液に、亜鉛末を加えて固液分離し、主成分として銅及び砒素を主成分とする化合物であるRT残渣として含む固形分と、その他の成分を含む液体分とに分離する工程である。

【0009】

(4)2段中和工程

この工程は、上記脱砒工程で得られた液体分に、中和剤(例えば、炭酸カルシウム)を加えながらpHをあげて固液分離し、主成分としてアルミニウムを始めとする3価の陽イオン化合物の固形分と、その他の成分を含む液体分とに分離する工程である。

【0010】

(5)脱鉄工程

この工程は、上記2段中和工程で得られた液体分を、ヘマタイト生成温度領域に保ち、含有される鉄分を酸化しながら加水分解した後に固形分離し、鉄分をヘマタイトとして含む固形分と、亜鉛を含む液体分である脱鉄后液とに分離する工程である。

【0011】

【特許文献1】特開2002−30355号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

上述した、ヘマタイトプロセスを始めとする、亜鉛浸出残査から亜鉛を回収するプロセスを操業していると、脱砒工程において反応槽電位を低位に調整する為の添加Zn粉末量を増加する必要が生じ、水素、アルシンガスの発生量の増加という問題が生じた。

そこで、本発明が解決しようとする課題は、当該脱砒工程を円滑に実施し、アルシンガスの発生が抑制され、Zn粉末量の添加量も抑制できる、湿式亜鉛製錬工程における浸出液の処理方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、上述した、添加Zn粉末量を増加する必要の原因、および、水素、アルシンガスの発生量の増加という問題の原因を追求した。その結果、例えば、鉱石の調合条件、工程の突発的な擾乱等により、当該脱砒工程の前工程(2次浸出工程)における処理条件が変動し、CuとSとが反応し、沈殿してしまう場合があることが判明した。当該沈殿が発生すると当該脱砒工程において、Asを除去するために必要な銅濃度を維持することが困難になり、当該Asを安全かつ効率的に置換沈殿できない事態となる。当該事態に陥ると、溶液中のAsを金属砒素として置換沈殿させることが必要となり、添加Zn末量を増加させて反応槽電位を低位に調整せざるを得ず、その結果、水素、アルシンガスの発生量の増加、および、処理コストの増加という問題を生じていたことが判明した。

【0014】

本発明らは、上述の解明を基に、湿式亜鉛製錬工程で生成する亜鉛および砒素を含む製錬中間物である浸出残渣をさらに浸出して得られる浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することにより、前工程における処理条件に変動があっても、脱砒工程が円滑に実施されることに想到した。

【0015】

即ち、上述の課題を解決するための第1の手段は、

亜鉛製錬工程で発生する製錬中間物の浸出液から砒素を除去する方法であって、

該浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することを特徴とする湿式亜鉛製錬工程における浸出液の処理方法である。

【0016】

第2の手段は、

前記浸出液は、銅および砒素を含み、且つ、遊離硫酸濃度が3〜10g/Lであることを特徴とする第1の手段に記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0017】

第3の手段は、

亜鉛精鉱を焙焼し、当該焙焼物を硫酸で浸出した後に固液分離して亜鉛および砒素を含む浸出残渣を得、当該浸出残査を、硫酸溶液および還元性ガスにて浸出した後に固液分離して浸出液を得、当該浸出液へ、アルカリを添加して遊離硫酸濃度を3〜10g/Lとした後、亜鉛と伴に、銅および/または銅化合物を添加する脱砒工程を行うことを特徴とする湿式亜鉛製錬工程における浸出液の処理方法である。

【0018】

第4の手段は、

前記銅および/または銅化合物として、金属銅、酸化銅、亜酸化銅、硫酸銅、および、湿式亜鉛製錬工程における浄液工程で発生する銅を含む残渣、のいずれかより選択される1種以上を用いることを特徴とする第1から第3の手段のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0019】

第5の手段は、

前記浸出液へアルカリを添加した後、当該液のCu/As比(質量比)の値に基づき、

前記脱砒工程で得られる残査中のCu/As比の値が1.8以上、4.0以下となるように、前記銅および/または銅化合物の添加量を定めることを特徴とする第3または第4の手段に記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【0020】

第6の手段は、

前記脱砒工程において、液の酸化還元電位を−300mV以上、100mV以下に維持するように、亜鉛の添加量を定めることを特徴とする第3から第5の手段のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法である。

【発明の効果】

【0021】

本発明によれば、亜鉛浸出残渣から亜鉛を回収するプロセスにおいて、アルシンガスの発生と処理コストの増加とを抑制しながら、砒素を置換沈殿除去できた。

【発明を実施するための最良の形態】

【0022】

以下、添付図面を参照しながら、本発明に係る亜鉛浸出残渣から亜鉛を回収するプロセスについて説明する。図1は、本発明に係る亜鉛浸出残渣から亜鉛を回収するプロセスとしてヘマタイト法を用いた場合における、実施形態の一例の工程を概略的に示したフローチャートである。

【0023】

本発明に係る亜鉛浸出残渣の湿式処理方法の実施の形態では、図1に示すように、亜鉛精鉱1を焙焼2し、得られた焼鉱3を、浸出工程4にて浸出してから固液分離5することにより固形分として分離された亜鉛浸出残渣6に、2次浸出工程7、一段中和工程9、脱砒工程11、2段中和工程13、および脱鉄工程15、等の各処理を施した後に得られた脱鉄后液17(亜鉛浸出残渣処理液)を、亜鉛製錬の浸出工程4に戻している。以下、これらの各工程について説明する。

【0024】

まず、湿式亜鉛製錬では、亜鉛精鉱1を焙焼2して得られた焼鉱3中の亜鉛を浸出工程4にて浸出し、固液分離5(但し、固体分(S)と液体分(L)とに分離する。)を行う。得られた浸出液18(液体)は、浄液工程19を経て、電解工程20にて亜鉛が回収される。この電解工程20において、亜鉛が回収された後の液である電解尾液21は、焼鉱の浸出工程4、浸出液18の浄液工程19、後述する亜鉛浸出残渣の2次浸出工程7にて再利用される。一方、浸出工程4で発生する製錬中間物の亜鉛浸出残渣6(固体)は、亜鉛分、および、鉄、鉛、金、銀等、有価金属が、浸出されることのないジンクフェライトを主成分の形態をとって存在し、さらに砒素を含有しているものである。そこで、亜鉛浸出残渣6から、これらの有価金属を回収するため、以下に示す4段階の処理を施す。

【0025】

(1)2次浸出工程

2次浸出工程7では、製錬中間物である亜鉛浸出残渣6に電解尾液21を加えてスラリー化した後、SO2ガス22による還元性雰囲気下において亜鉛浸出残渣6中のジンクフェライトを分解し、亜鉛を浸出回収する。温度は80℃〜120℃、加圧条件は0.15MPa〜0.25MPaとするのが好ましい。この時、使用される電解尾液21の遊離酸濃度は一般的に150g/l〜250g/lである。尚、当該遊離酸は、主に硫酸である。

【0026】

2次浸出工程7においては、亜鉛と伴に、銅、砒素、鉄、アルミニウムも同時に浸出されるので、2次浸出工程7を経たスラリーを固液分離8する。得られた液体分である2次浸出液は、一段中和工程9へ送る。一方、固体分であるPb−Ag残渣28は、鉛、金、銀、シリカを主成分とするため、鉛製錬33の原料となる。尚、当該2次浸出液の遊離酸濃度は20g/l以上あることが望ましい。

【0027】

(2)一段中和工程

一段中和工程9では、2次浸出工程7で得られた2次浸出液中の遊離酸を炭酸カルシウム23により中和し、石膏を主成分とする固体を生成させる。当該中和後の遊離酸の濃度は3g/l〜10g/lが望ましい。これは、後述する次工程の脱砒工程11において使用される亜鉛末24を必要以上に消費させない為と、脱砒工程11にて生成する一段石膏29中への鉄等の不純物沈殿の混入を低減するためである。

【0028】

一段中和工程9で生成し、固液分離10された液体分である一段中和液には、上記2次浸出液からの銅、砒素が含有されている。ところが、当該銅、砒素濃度は、亜鉛精鉱1のCu,As品位、焙焼工程2、2次浸出工程7の工程条件により変動する為、後工程である脱砒工程11にて要請される銅濃度を下回ってしまうことがある。そこで、この段階において、一段中和液中の銅、砒素濃度を測定し、当該測定値から脱砒素工程11で要請される銅濃度を算定する。

【0029】

ここで、一段中和液の組成の一例を、表1に記載する。表1に記載の一段中和液の場合、Cu/As比が1.1〜1.4であるので、脱砒工程11にて要請される銅濃度量を下回ってしまうことが判明した。そこで、不足する銅分を補填するために、銅源25の添加することとなる。(尚、Cu/As比とは、液中の銅と砒素の液中の質量比である。但し、液中とはいっても、イオンとして存在する量のみではなく、その他の形態で液中に存在する量も含めた全質量比の意味である。)ここで、液中の銅や砒素の質量は、当該液の化学分析によりその濃度値を求め、当該液の液量より求められる。添加される銅の質量は銅源25添加時の計測等により求めることが出来る。さらに、詳細は後述するが、添加すべき銅の質量は、後述するRT銅残査中のCu/As比が1.8以上、4.0以下となるように設定することが便宜である。

【0030】

【表1】

【0031】

(3)脱砒工程

脱砒工程11では、一段中和工程9で得られた一段中和液に亜鉛末24を添加して、反応槽の電位を−300mV以上、100mV以下に維持することにより、一段中和液中の砒素を、銅化合物の形態を主成分とするRT銅残渣30として置換沈殿除去する。これにより、脱砒工程後の中和液の砒素濃度は20mg/l以下(通常の脱砒元液の砒素濃度は約1.0g/l)まで低下する。

【0032】

ここで、上述したように一段中和液中の砒素が、Cu/As比の値で1.5以上あれば、上記に示した反応槽の下限電位−300mVであっても、十分な砒素を置換沈殿除去できる。その結果、亜鉛末24の添加量の増加することなく、有毒ガスであるアルシンガスの発生量の抑制が出来、ガス処理設備の増大や、処理コストの増大という問題を回避できるので好ましい。一方、Cu/As比の値が4.0以下であれば添加効果が飽和することがないので、銅の使用量増に伴うコスト増、残物増による再処理のコスト増という問題を回避できるので好ましい。

【0033】

結局、反応槽へ算定量の銅源25を添加し、一段中和液中のCu/As比の値を、1.5〜4.0に設定することで、突発的な擾乱等により前工程における処理条件が変動したり、当該条件変動により2次浸出工程においてCuとSとが反応し沈殿したりしても、アルシンガス発生の抑制が可能となり、安全・管理面で大きな効果が得られた。

【0034】

Cu/As比の値を適正範囲に保つために、反応槽へ添加される銅源25としては、金属銅、酸化銅(CuO)、亜酸化銅(Cu2O)、硫酸銅、等を用いることが出来、さらに焼鉱の浸出液の浄液工程19で発生する清浄銅残渣を使用することも出来る。勿論、これらを併用しても良い。

【0035】

脱砒工程11では、一段中和工程9で得られた一段中和液への銅源の添加により、Cu/As比の値が1.5〜4.0になるように調整し、亜鉛末の添加によって反応槽中の液の酸化還元電位を−300mV以上、100mV以下に維持することにより、中和液中の砒素を、銅化合物の形態を主成分とするRT銅残渣として置換沈殿除去する。この結果、表2に示すように、脱砒工程後の中和液(脱As后液)の砒素濃度は20mg/l以下(通常の脱砒元液の砒素濃度は約1.0g/l)まで低下した。ここで、一段中和液への銅源の添加により、Cu/As比の値が1.5〜4.0になるように調整するための方法として、RT銅残渣中のCu/As比の値を測定し、当該値が1.8以上、4.0以下となるように、銅源25の添加量を算定することが工程管理上便宜である。

【0036】

【表2】

【0037】

以上、銅源25を、一段中和液へ添加する構成について説明したが、これ以前の段階の工程において添加することも可能である。例えば、銅源25を、鉱石1、亜鉛浸出残渣6に添加することとしても良い。当該構成を採った場合、脱砒工程までの工程の擾乱を予め見込んで銅源25の添加量を設定する必要があるが、添加操作自体は容易で好ましい。

【0038】

(4)2段中和工程

2段中和工程13では、脱砒工程11で砒素をRT銅残渣30として除去した後の液へ、炭酸カルシウム26を加えることよってpHを4.0〜4.8に上げることにより、液中のアルミニウムを主成分とする3価の陽イオンを、固体分である2段石膏31と伴に沈殿除去する。ここで、2段石膏31はインジウム、ガリウムの製錬原料となる。

【0039】

2段中和工程13において、pH4.0以上あれば、アルミニウム、インジウム、ガリウムの中和沈殿反応が十分に進み、pH4.8以下であれば、次工程である脱鉄工程において処理すべき液中のZn、Feが、2段石膏31と伴に沈殿し、ロス量が多くなるのを回避することが出来るので好ましい。

【0040】

(5)脱鉄工程

脱鉄工程15では、2段中和工程13においてアルミニウム、インジウム、ガリウム等の3価の陽イオンを分離した後の液を、ヘマタイト生成温度・圧力領域に置き、当該液中の鉄を酸化しながら加水分解することにより、ヘマタイトを主成分とする固体分である酸化鉄32を生成させ、これを沈殿除去する。具体的には、2段中和工程13後に得られた液を、180℃以上まで昇温し、1.5MPa〜1.8MPaの加圧条件において、酸素27を、分圧0.1MPa〜0.4MPaで供給することにより、液中の鉄分を、ヘマタイトを主成分とする固体分である酸化鉄32として沈殿回収する。この結果、脱鉄工程15後の液中の鉄濃度は6g/lまで低下した。

【0041】

結局、2次浸出工程7で得られた浸出液が、一段中和工程9、脱砒工程11、2段中和工程13、および脱鉄工程15の4つの処理工程を経ることで、60g/l〜100g/lの亜鉛を含有する脱鉄后液17となる。当該脱鉄后液17は、亜鉛精鉱の焙焼2工程、焼鉱の浸出工程4に繰り返され、再び、亜鉛の製錬原料として処理される。

【実施例】

【0042】

様々な一段中和液試料1〜9を採取し、当該一段中和液試料のCu/As比の値を測定したところ、3.01〜1.02の範囲であった。当該測定結果を表3に記載する。

当該測定結果に基づき、試料3および7〜9には、銅源として上述した清浄銅残渣を添加した。清浄銅残渣の添加量は、一段中和液試料のCu/As比の値と、当該一段中和液試料の反応槽への送液量から、単位時間当たりに処理されるCu、Asの量・比率を予め算定し、Cu/As比の値が1.5〜4.0となるよう必要とされる銅量を求め、清浄銅残渣の添加量を決定した。一方、試料1、2、4〜6には銅源を添加しなかった。尚、当該清浄銅残渣の組成の一例を表4に記載する。

次に、各試料1〜9に脱砒工程を施した。当該脱砒工程は、各試料1〜9に対し、亜鉛末添加量は、それぞれ反応槽の電位が−300〜100mVに維持するよう行い、電位調整を行った。そして、生成するRT残渣のCu/As比の値と、アルシンガス発生状態とを測定し表3に記載した。

【0043】

表3に示すように、銅源を添加しない場合、元液のCu/As比の値が1.39 〜1.71の区間におけるアルシンガス濃度は8ppmを超えていた(8.2〜19.0ppm)。

一方、銅源を添加した場合、Cu/As比が1.02〜1.80の区間においてもアルシンガス濃度は8ppm以下(2〜8ppm)まで抑止できた。

即ち、一段中和液のCu/As比の値が低い場合、銅源を添加することによりアルシンガスの発生を抑止することが可能であることが判明した。

【0044】

また、表3の結果より、一段中和液試料のCu/As比の値を、1.5〜4.0に設定することで、亜鉛末添加量を増量することなくアルシンガス発生を抑制できることが判明した。

なお、アルシンガスの測定は、液面直上の排気エアーを用いて行った。

【0045】

【表3】

【表4】

【図面の簡単な説明】

【0046】

【図1】本発明に係る亜鉛浸出残渣の湿式処理方法を示すフローチャートである。

【図2】従来の技術に係る亜鉛浸出残渣の湿式処理方法を示すフローチャートである。

【符号の説明】

【0047】

1 亜鉛精鉱

2 焙焼

3 焼鉱

4 浸出工程

5 固液分離

6 亜鉛浸出残渣

7 2次浸出工程

8 固液分離

9 一段中和工程

10 固液分離

11 脱砒工程

13 2段中和工程

15 脱鉄工程

17 脱鉄后液

18 浸出液

19 浄液工程

20 電解工程

21 電解尾液

22 SO2ガス

23 炭酸カルシウム

24 亜鉛末

25 銅源

26 炭酸カルシウム

27 酸素

28 Pb−Ag残渣

29 一段石膏

30 RT銅残渣

31 2段石膏

32 酸化鉄

33 鉛製錬

【特許請求の範囲】

【請求項1】

亜鉛製錬工程で発生する製錬中間物の浸出液から砒素を除去する方法であって、

該浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することを特徴とする湿式亜鉛製錬工程における浸出液の処理方法。

【請求項2】

前記浸出液は、銅および砒素を含み、且つ、遊離硫酸濃度が3〜10g/Lであることを特徴とする請求項1に記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項3】

亜鉛精鉱を焙焼し、当該焙焼物を硫酸で浸出した後に固液分離して亜鉛および砒素を含む浸出残渣を得、当該浸出残査を、硫酸溶液および還元性ガスにて浸出した後に固液分離して浸出液を得、当該浸出液へ、アルカリを添加して遊離硫酸濃度を3〜10g/Lとした後、亜鉛と伴に、銅および/または銅化合物を添加する脱砒工程を行うことを特徴とする湿式亜鉛製錬工程における浸出液の処理方法。

【請求項4】

前記銅および/または銅化合物として、金属銅、酸化銅、亜酸化銅、硫酸銅、および、湿式亜鉛製錬工程における浄液工程で発生する銅を含む残渣、のいずれかより選択される1種以上を用いることを特徴とする請求項1から3のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項5】

前記浸出液へアルカリを添加した後、当該液のCu/As比(質量比)の値に基づき、

前記脱砒工程で得られる残査中のCu/As比の値が1.8以上、4.0以下となるように、前記銅および/または銅化合物の添加量を定めることを特徴とする請求項3または4に記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項6】

前記脱砒工程において、液の酸化還元電位を−300mV以上、100mV以下に維持するように、亜鉛の添加量を定めることを特徴とする請求項3から5のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項1】

亜鉛製錬工程で発生する製錬中間物の浸出液から砒素を除去する方法であって、

該浸出液へ、亜鉛と伴に、銅および/または銅化合物を添加することを特徴とする湿式亜鉛製錬工程における浸出液の処理方法。

【請求項2】

前記浸出液は、銅および砒素を含み、且つ、遊離硫酸濃度が3〜10g/Lであることを特徴とする請求項1に記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項3】

亜鉛精鉱を焙焼し、当該焙焼物を硫酸で浸出した後に固液分離して亜鉛および砒素を含む浸出残渣を得、当該浸出残査を、硫酸溶液および還元性ガスにて浸出した後に固液分離して浸出液を得、当該浸出液へ、アルカリを添加して遊離硫酸濃度を3〜10g/Lとした後、亜鉛と伴に、銅および/または銅化合物を添加する脱砒工程を行うことを特徴とする湿式亜鉛製錬工程における浸出液の処理方法。

【請求項4】

前記銅および/または銅化合物として、金属銅、酸化銅、亜酸化銅、硫酸銅、および、湿式亜鉛製錬工程における浄液工程で発生する銅を含む残渣、のいずれかより選択される1種以上を用いることを特徴とする請求項1から3のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項5】

前記浸出液へアルカリを添加した後、当該液のCu/As比(質量比)の値に基づき、

前記脱砒工程で得られる残査中のCu/As比の値が1.8以上、4.0以下となるように、前記銅および/または銅化合物の添加量を定めることを特徴とする請求項3または4に記載の湿式亜鉛製錬工程における浸出液の処理方法。

【請求項6】

前記脱砒工程において、液の酸化還元電位を−300mV以上、100mV以下に維持するように、亜鉛の添加量を定めることを特徴とする請求項3から5のいずれかに記載の湿式亜鉛製錬工程における浸出液の処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−113076(P2007−113076A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−306444(P2005−306444)

【出願日】平成17年10月20日(2005.10.20)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月20日(2005.10.20)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]