湿式処理液、めっき方法及びめっき装置

【課題】 界面活性剤を有し、多孔質膜に直接接触しても、多孔質膜の内部に浸入することがないようにした湿式処理液を提供する。

【解決手段】 界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、界面活性剤として、溶液として前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用した。

【解決手段】 界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、界面活性剤として、溶液として前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式処理液、特に多孔性膜を層間絶縁膜に用いた半導体デバイスの製造工程中の湿式処理に用いられる湿式処理液に関する。また、本発明は、多孔性膜を層間絶縁膜に用い、該層間絶縁膜(多孔質膜)に設けた配線用凹部に銅等の配線材料を埋込んで配線を形成するのに使用されるめっき方法及びめっき装置に関する。湿式処理液としては、めっきに使用されるめっき液、CMPに使用されるCMPスラリー、及び薬液洗浄に使用される洗浄液等が挙げられる。

【背景技術】

【0002】

半導体デバイスの配線形成プロセスとして、トレンチ及びビアホールに配線材料としての金属(導電体)を埋込むようにしたプロセス(いわゆる、ダマシンプロセス)が使用されつつある。これは、層間絶縁膜に予め形成したトレンチやビアホール等の配線用凹部に、アルミニウム、近年では銅や銀等の金属を埋込んだ後、余分な金属を化学的機械研磨(CMP)によって除去し平坦化するプロセス技術である。

【0003】

図1は、半導体デバイスにおける銅配線形成例を工程順に示す。先ず、図1(a)に示すように、半導体素子を形成した半導体基材1上の導電層1aの上に、例えばSiO2からなる酸化膜の絶縁膜(層間絶縁膜)2を堆積し、この絶縁膜2の内部に、例えばリソグラフィ・エッチング技術により、微細な配線用凹部としてのビアホール3とトレンチ4を形成し、その上にTaN等からなるバリア層5、更にその上に電解めっきの給電層としてのシード層6をスパッタリング等により形成する。

【0004】

そして、図1(b)に示すように、基板Wの表面に銅めっきを施すことで、基板Wのビアホール3及びトレンチ4内に銅を充填させるとともに、絶縁膜2上に銅層7を堆積させる。その後、化学的機械研磨(CMP)などにより、絶縁膜2上のバリア層5、シード層6及び銅層7を除去して、ビアホール3及びトレンチ4内に充填させた銅層7の表面と絶縁膜2の表面とをほぼ同一平面にする。これにより、図1(c)に示すように、絶縁膜2の内部にシード層6と銅層7からなる配線(銅配線)8を形成する。

【0005】

次に、図1(d)に示すように、基板Wの表面に無電解めっきを施して、配線8の表面に、例えばCoWP合金からなる保護膜(蓋材)9を選択的に形成し、これによって、配線8の表面を保護膜9で覆って保護する。

【0006】

絶縁膜(層間絶縁膜)2は、一般に、緻密なSiO2からなる絶縁膜で構成されているが、デバイスの高速化と低消費電力の要求により、この誘電率を下げることが求められている。そのため、層間絶縁膜を、多孔質膜(いわゆるLow−k材)で構成することが行われている。多孔性の低誘電率材料としては、プラズマCVDにより形成されるポーラスMSQやポーラスSiOC、また、ゾルゲル法により作製したシリカ前駆体液をスピンコーティング法により塗布し熱処理により形成するポーラスシリカなどが挙げられる。多孔質膜の孔の径は、数オングストロームから数nmと幅広いが、上限は半導体デバイスの配線間距離よりも小さいことが必要である。

【発明の開示】

【発明が解決しようとする課題】

【0007】

半導体デバイスの集積化が進み、トレンチやビアホールが益々微細化するにつれて、バリア層及びシード層も薄膜化し、例えば、45nmノード以降は、バリア層の厚さは5nm、シード層も同様の厚さとなる。このため、バリア層及びシード層の薄膜化に伴って、めっきで埋込み行う時に、シード層及びバリア層がめっき液に溶解して、層間絶縁膜がめっき液に直接接触する可能性がある。

【0008】

ここで、層間絶縁膜として多孔質膜を使用した場合は、多孔性構造の壁の表面に水分が吸着して、誘電率やリーク電流が上昇するのを抑制するため、一般に多孔質膜の表面に疎水化処理を行うようにしている。ポーラスシリカなどのメチル基が少ない膜に対する疎水化処理の多くは、反応性ガスによる気相における熱処理で行なわれる。この例として、テトラ・エチル・オルト・シリケート(TEOS)処理、ヘキサメチルジシラザン(HMDS)処理、テトラメチルシクロテトラシロキサン(TMCTS)処理などがある。これら多くが、膜表面にメチル基を化学的に形成させるものである。そのため、膜表面に水滴がかかっても弾くといった疎水特性が付与される。

【0009】

しかし、層間絶縁膜がめっき液に直接接触すると、多孔質膜の表面に疎水化処理を行っても、めっき液が多孔質膜の内部に浸入して、誘電率やリーク電流の上昇を起こす原因となる。例えば、硫酸銅の硫酸水溶液をベースとして、埋込み性及び膜厚均一性を達成させるようにした、一般に使用されているめっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における電解強度とリーク電圧との関係と、波長と吸光度の関係を調べると、図2及び図3に示すようになる。これにより、純水への浸漬(b)では、リーク電流およびIRスペクトルとも浸漬前(c)と同じであるが、めっき液に浸漬させた場合(a)は、電界強度1MV/cmのリーク電流値で約2桁上昇し、またIRスペクトルの結果から、水酸基−OHの伸縮振動に対応するピーク(波数:3390cm−1)及びメチレン鎖−CH2−の対称伸縮振動に対応するピーク(波数:2873cm−1)が現れた。この結果から、ポーラスシリカ膜は、水に対してはなんら影響を受けないが、めっき液に接触するとめっき液がポーラスシリカ膜中に浸入し、リーク耐性が劣化することが判る。

【0010】

硫酸銅の硫酸水溶液をベースとし、埋込み性や膜厚均一性を達成させるために使用されるめっき液には、一般に、多種の添加剤が混合されている。この添加剤は、大きく3種類、つまり、(A)銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)、(B)銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)、及び(C)電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)に分類される。これらの添加剤に用いられている化合物は、めっき液メーカーからは具体的には明らかにされていない。ただし、銅めっきの析出機構を検討した論文は多数あり、代表的な物質名は報告されている。

【0011】

そこで、ポーラスシリカ膜をめっき液に浸漬させる前(a)、添加剤を添加しないめっき液に浸漬させた場合(b)、抑制剤のみを添加しためっき液に浸漬させた場合(c)、促進剤のみを添加しためっき液に浸漬させた場合(d)、及びレベラーのみを添加しためっき液に浸漬させた場合(e)における、リーク電圧との関係、及びIRスペクトル−CH2−の吸光度との関係を調べると、図4に示すようになる。抑制剤のみを添加しためっき液に浸漬させたポーラスシリカ膜だけにIRスペクトル−CH2−の吸光度が現れる。この結果、めっき液のポーラスシリカ内への浸入の原因は、抑制剤であることが判る。

【0012】

ポーラスシリカ膜は、水の浸入を抑制するため、一般にTMCTS処理により疎水化処理が施されている。微細孔を有する材料に液が浸入するためには、その液の濡れ性が良いことが必要である。そこで接触角計を用い、抑制剤(A)、加速剤(B)及びレベラー(C)の全ての添加剤を添加しためっき液の濡れ性(a)と、添加剤(A)だけを除いためっき液の濡れ性(b)を評価した結果を、水の濡れ性(c)を評価した結果とともに図5に示す。先のリーク電流評価およびFT−IR評価の結果と対応し、抑制剤(A)を入れためっき液の濡れ性が良く、また、時間とともに接触角が低下していくことも判る。一方、抑制剤(A)を入れない液の接触角は90°以上であり、時間変化も無いことが判る。この結果から、接触角はめっき液の浸入に対し簡便な評価方法であることが判る。

【0013】

上記のことは、CMPに使用されるCMPスラリーや、薬液洗浄に使用される洗浄液等、表面の濡れ性を向上させるための界面活性剤が添加されている他の湿式処理液にあってもほぼ同様である。例えば、図1(c)に示すように、CMPよって基板の表面を平坦化する際に、絶縁膜(層間絶縁膜)2の表面が露出してCMPスラリーと直接接触し、またCMP後の後洗浄や、図1(d)に示す保護膜9を形成するのに先だって一般に行われるめっき前処理においても、露出した絶縁膜(層間絶縁膜)2の表面が薬液(洗浄液)と直接接触する。このため、めっき液が多孔質膜の内部に浸入して、誘電率の上昇やリーク電流の上昇を起こす原因となる。

【0014】

CMPで使用されるスラリー液には、シリカなどの研粒のほかに、直鎖アルキルベンゼンスルホン酸塩などのアニオン系の界面活性剤が添加されている。洗浄工程で使用される洗浄液(薬液)には、ポリオキシエチレン・ポリオキシプロピレン(EOPO)などを含むポリオキシエチレンアルキルエーテルなどの高級アルコール系であるノニオン系の界面活性剤が用いられている。

【0015】

疎水化処理を施した多孔性の低誘電率材料の表面はメチルなどの疎水基が存在するため、界面活性剤の構造中の疎水部と低誘電率材料の表面の疎水部とが疎水性相互作用により引き合い吸着する。一方、界面活性剤の構造中には、水酸基(−OH)などの親水部もあり、処理液が水溶液の場合、この部分が水溶液への親和力となる。この疎水性相互作用と処理液への親和力との大小関係で、表面に吸着するか、液中に存在する確率が高くなるかが決まる。この力関係は、低誘電率材料の表面の疎水基の種類及びその存在密度に依存する。また、界面活性剤における疎水部の存在率およびその配置にも依存する。それを判断する指標としていくつかある。

【0016】

一つは、HLB(hydrophilic-lipophilic balance)である。これは一つの分子構造に存在する親水基と疎水基に着目する。分子中の親水基の数とその基の寄与度、疎水基の数とその基の寄与度とから算出する指標である。別の指標として、有機概念図がある。これも、HLBと同様、分子を構成する化学基の存在率およびその寄与度から見積もる指標である。

【0017】

また、別の指標としてオクタノール/水における中性化合物の分配係数がある。これは、物質の疎水性の程度を表す指標であり、その物質を水と混じりあわない有機溶媒に溶かして水と混ぜ合わせ、平衡に達したときの双方での濃度の比(有機溶媒中の濃度÷水中の濃度)を常用対数で表示したlogPを用いる。有機溶媒としてはn−オクタノールを用いることが多い。

【0018】

これらの指標を用いて、低誘電率材料表面に対象の界面活性剤が吸着するか否かを判断することができるが、その基準は、低誘電率材料の界面の疎水化状態にもよる。例えば、TMCTS処理により疎水化付与したポーラスシリカにおいて、有機概念図の考えにおいて、分配係数の見積方法を利用して算出した分配係数と、我々が行った実験結果を比較すると、logP<−3である化合物においては、表面へ吸着せず液がポーラスシリカ中へ侵入しないと予測できる。

【0019】

また、更に詳細に検討すると、疎水部と親水部が一つの分子鎖に交互に存在する場合は、疎水部存在率が高くても、吸着を抑制する。具体的には、オキシエチレン鎖(−CH2−CH2−O−)は疎水部(−CH2−CH2−)と弱い浸水部(−O−)が組み合わされた単位構造であるが、これが10個以上になると表面に吸着して親水化が起きるが、9個連続につながったあとに、強い親水基である水酸基(−OH)を入れると、これらを繰り返しても水との親和力が大きくなるから、吸着しないと予測できる。

【0020】

ただし、簡易な評価方法として表面の濡れ性を評価することがある。具体的には、接触角の測定である。多孔性低誘電率材料の表面に界面活性剤が吸着すると、濡れ性が向上する。これにより接触角が90°よりも小さくなる。このことは、疎水性表面が親水化したことを意味する。接触角が90°よりも小さくなると液が多孔性膜の孔中に浸入し始める。浸入、界面活性剤の吸着を繰り返し、奥まで浸入していく。

【0021】

一方、多孔性膜の孔径は極めて小さいので、界面活性剤の立体構造が孔径よりも大きくなると浸入しなくなる。例えば、孔径3nmの孔中には、平均分子半径3nmの化合物は立体障害により孔中に入らない。高分子であれば、分子量が大きくなるにしたがってその平均半径は大きくなるが、例えば、分子量1000のポリエチレングリコール(PEG)の平均半径は、水溶液中では、その液のpHにもよるが、1.5nm程度といわれている。この場合、孔径1.5nmの多孔性膜には浸入していかないが、孔径3nmの膜中には浸入する可能性がある。ただし、直鎖状の高分子では線状になって浸入する可能性もある。そのため、立体障害として浸入を避ける方法として、長い測鎖をつけることや、架橋させることも一つの方法である。よって立体障害により界面活性剤の浸入を抑制させる方法としてとして、分子量増大、側鎖形成、あるいは架橋がある。

このように、多孔性の低誘電率膜の疎水化を制御すること、界面活性剤の疎水性と親水性のバランスを制御し、立体構造を制御することで、湿式処理への利用が可能となる。

【0022】

本発明は上記事情に鑑みてなされたもので、界面活性剤を有し、多孔質膜に直接接触しても、多孔質膜の内部に浸入することがないようにした湿式処理液、及び多孔質膜に直接接触しても、多孔質膜の内部にめっき液が浸入することを防止しつつめっきを行うことができるようにしためっき方法及びめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0023】

請求項1に記載の発明は、界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、前記界面活性剤として、溶液となった場合に前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用したことを特徴とする湿式処理液である。

【0024】

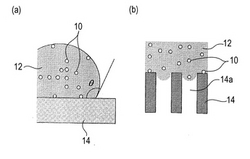

図7(a)に示すように、界面活性剤10を添加した処理液12の、ポーラスシリカ等の多孔質膜14に対する接触角θが90゜より小さい(θ≦90゜)と、図7(b)に示すように、多孔質膜14の孔14a内に処理液12が浸入する。しかし、図6(a)に示すように、界面活性剤10を添加した処理液12の、ポーラスシリカ等の多孔質膜14に対する接触角θが90゜より大きく、180゜以下となるようにする(90゜<θ≦180)ことで、図6(b)に示すように、多孔質膜14の孔14a内に処理液12が浸入することを防止することができる。なお、ポーラスシリカの孔内への処理液の浸入を完全に防止するためには、処理液のポーラスシリカに対する接触角θを、水のポーラスシリカに対する接触角より大きな100゜以上にすることが好ましい。

【0025】

請求項2に記載の発明は、前記溶液は水溶液で、前記界面活性剤は、疎水化処理した前記多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持つことを特徴とする請求項1記載の湿式処理液である。

【0026】

界面活性剤は、親水基と疎水基がひとつの分子内に同時に存在する。この界面活性剤の疎水基と疎水化処理を行った多孔質膜の表面の疎水基との間で分子間相互作用による引力が生じる。この力によって界面活性剤は疎水化処理した多孔質膜の表面に吸着する。その結果、多孔質膜の表面に吸着した界面活性剤が持つ親水基の作用により、多孔質膜の表面は親水化して、表面が濡れやすくなり、処理液が接触すると多孔質膜の孔内へ処理液が浸入することになる。しかし、疎水基どうしの相互作用は非常に弱い。そのために、溶媒との親和力が大きい界面活性剤は、多孔質膜の表面に吸着するよりも、処理液中に存在するほうが安定になる。この性質を利用することで、疎水化処理した多孔質膜への界面活性剤の吸着を抑制することが可能となる。

【0027】

請求項3に記載の発明は、前記界面活性剤は、分子量が62以上で1000以下のポリエチレングリコールであることを特徴とする請求項1または2記載の湿式処理液である。

【0028】

ポリエチレングリコール(PEG)は、図8に示すように、オキシエチレンが基本単位となるポリマー末端に水酸基がついている分子構造をとる。水酸基とオキシの部分は水との親和性があり、特に水酸基は大きく、エチレンの部分は疎水表面との相互作用が強い。これにより、PEGは、界面活性剤として使用でき、しかも分子量が62以上で1000以下のPEGを使用することで、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜以下とすることができる。

【0029】

請求項4に記載の発明は、界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、前記界面活性剤として、液中において、立体障害により前記多孔性膜の孔中へ浸入できない分子構造を持つもの、または前記多孔性膜の孔径よりも大きい分子直径を持つものを使用したことを特徴とする湿式処理液である。

これにより、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止することができる。

【0030】

請求項5に記載の発明は、前記界面活性剤は、分子量が50万以上のポリエチレングリコールであることを特徴とする請求項4記載の湿式処理液である。

請求項6に記載の発明は、前記多孔性膜は、ポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

【0031】

請求項7に記載の発明は前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

請求項8に記載の発明は、前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

請求項9に記載の発明は、前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項8記載の湿式処理液である。

【0032】

請求項10に記載の発明は、液中に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコールを使用したことを特徴とするめっき液である。

半導体デバイスの銅配線を形成するのに用いられる銅めっき液は、基本的には硫酸銅の水溶液である。このなかに、トレンチ内への埋込み性を向上させたり、膜厚を均一に保ったりするために添加剤といわれる化学物質が添加される。この中の添加剤(化合物)の一つで、疎水基同士の分子間相互作用を生じるものに水溶性の高分子であるPEG(ポリエチレングリコール)がある。このPEGは、銅表面への銅の析出を抑制し、銅析出に必要な過電圧を上昇させ、膜厚の均一性を確保する抑制剤として使用される。抑制剤として、分子量が62以上で1000以下のPEGを使用することで、PEGの抑制剤としての効果を維持したまま、めっき液のポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜より小さくして、多孔質膜の孔内にめっき液が浸入することを防止することができる。

【0033】

請求項11に記載の発明は、液中に添加される抑制剤として、分子量が50万以上のポリエチレングリコールを使用したことを特徴とするめっき液である。

このように、分子量が50万以上のPEGをめっき液の抑制剤として使用することにより、PEGが、めっき液中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持つようにして、多孔質膜の孔内にめっき液が浸入することを防止することができる。

【0034】

請求項12に記載の発明は、抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行い、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行うことを特徴とするめっき方法である。

【0035】

バリア層及びシード層の不完全さから、めっき液がめっき時にポーラスシリカ等の多孔質膜(Low−k材)からなる絶縁膜(層間絶縁膜)に接触すると、多孔質膜の孔内にめっき液が浸入する。この多孔質膜の孔内へのめっき液の浸入を防止する方法としては、以下の3つが考えられる。

【0036】

(a)界面活性剤(抑制剤)を加えないめっき液で銅のトレンチおよびビアホールへの埋込み性を達成させる方法。

(b)界面活性剤(抑制剤)を加えないめっき液を用いて、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、従来のめっき液により埋込みを完了させる方法。

(c)めっき液の侵入を促進させない界面活性剤(抑制剤)を加えためっき液を用いて、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、従来のめっき液により埋込みを完了させる方法。

【0037】

方法(a)は、銅層のウエハ面内における膜厚の均一性の達成が困難となり、銅シードの薄膜化により生ずる膜厚の不均一化を助長し、ウエハ中心よりも、周辺部の膜厚が極端に盛り上がる傾向となると思われる。

【0038】

方法(b)は、第1段の抑制剤を含まないめっき液で膜厚の不均一化が生じない程度の薄い銅層を形成後、第2段として、従来の抑制剤の入っためっき液で埋込み性を達成させるものである。しかし、プロセス的には複雑となるばかりでなく、この方法でめっきを行うためには、大型のめっき浴に浸漬させめっきを行う装置においては、異なるめっき液の槽が2つ以上必要となる。また、ウエハとアノード間を極めて狭くし、その間にめっき液を流し込んで行うめっき装置においては、めっき液の導入経路を2つ以上用意する必要がある。めっき仕立ての銅の薄膜は大気に触れると酸化等の変質を起こしやすいので、後者の装置を用いて、異なるめっき液を、インターバルを小さくして導入してめっき膜を形成することが好ましい。

【0039】

方法(c)は、最良の方法であると考えられる。この発明によれば、分子量が62以上で1000以下のPEG、または分子量が50万以上のPEGの少なくとも一方を添加した第1めっき液を使用して第1めっきを行うことで、多孔質膜の孔内への第1めっき液の浸入を防止しつつ、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した、従来の第2めっき液を使用して第2めっきを行うことで、良好な埋込み性と膜厚均一性を確保しつつ、埋込みを完了させることができる。

【0040】

請求項13に記載の発明は、抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行う第1めっき部と、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行う第2めっき部を有することを特徴とするめっき装置である。

【0041】

請求項14に記載の発明は、めっき液の供給系路が2系統以上あるめっきセルを有することを特徴とする請求項13記載のめっき装置である。

これにより、1つのめっきセルを使用して、第1のめっきと第2のめっきを連続して行って、スループットを向上させるととともに、めっき装置の設置面積をより狭くすることができる。

【0042】

請求項15に記載の発明は、請求項1乃至5のいずれかに記載の界面活性剤を使用して、多孔性膜を洗浄することを特徴とする洗浄方法である。

請求項16に記載の発明は、前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項15記載の洗浄方法である。

【0043】

請求項17に記載の発明は、前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項16記載の洗浄方法である。

請求項18に記載の発明は、前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項17記載の洗浄方法である。

【発明の効果】

【0044】

本発明によれば、界面活性剤が添加されている処理液を使用した多孔性膜の湿式処理に際して、処理液が多孔質膜中に浸入することを抑制し、これによって、多孔質膜のリーク電流や誘電率の上昇を抑えることができる。

【発明を実施するための最良の形態】

【0045】

以下、本発明の実施の形態を図面を参照して説明する。

図9は、本発明の実施の形態のめっき装置34を示す。図9に示すように、めっき装置34には、内部に第1めっき液Q1(または第2めっき液Q2)を保持するめっき浴槽(めっきセル)38と、めっき浴槽38内に第1めっき液Q1を供給し循環させる第1めっき液循環経路200と、めっき浴槽38内に第2めっき液Q2を供給し循環させる第2めっき液循環経路200aが備えられ、このめっき浴槽38内の第1めっき液Q1(または第2めっき液Q2)中に、基板ホルダ18で周縁部を水密的にシールし表面(被めっき面)を露出させて保持した基板Wを浸漬させて配置するようになっている。このめっき浴槽38と第1めっき液循環経路200で第1めっき部が、めっき浴槽38と第2めっき液循環経路200aで第2めっき部がそれぞれ構成される。

【0046】

第1めっき液循環経路200には、めっき浴槽38内の第1めっき液Q1を送液ポンプ206の駆動に伴って第1めっき液貯槽208に送り、第1めっき液貯槽208内の第1めっき液Q1を送液ポンプの209の駆動に伴ってめっき浴槽38の上部からめっき浴槽38の内部に供給して循環させるめっき液循環配管202が備えられている。めっき液循環配管202には、めっき浴槽38から引き抜くめっき液の流量を計測する流量計204と、めっき液中のパーティクル等を除去する濾過フィルタ210が設置されている。

【0047】

第2めっき液循環経路200aには、めっき浴槽38内の第2めっき液Q2を送液ポンプ206aの駆動に伴って第2めっき液貯槽208aに送り、第2めっき液貯槽208a内の第2めっき液Q2を送液ポンプの209aの駆動に伴ってめっき浴槽38の上部からめっき浴槽38の内部に供給して循環させるめっき液循環配管202aが備えられている。めっき液循環配管202aには、めっき浴槽38から引き抜くめっき液の流量を計測する流量計204aと、めっき液中のパーティクル等を除去する濾過フィルタ210aが設置されている。

【0048】

電解めっき装置34には、めっき浴槽38の周壁上縁部をオーバフローした第1めっき液Q1(または第2めっき液Q2)を捕集する捕集槽36と、この捕集槽36で集められた第1めっき液Q1(または第2めっき液Q2)を第1めっき液循環経路200または第2めっき液循環経路200aに合流させる補助めっき液循環経路216が備えられている。この補助めっき液循環経路216には、捕集槽36の底部に接続され、流量計204と送液ポンプ206の間で第1めっき液循環配管202に、流量計204aと送液ポンプ206aの間で第2めっき液循環配管202aにそれぞれ合流するた補助配管218が備えられ、この補助配管218には、逆流防止用のチェッキ弁220が設置されている。なお、このチェッキ弁220の代わりに、流量制御弁を設けるようにしてもよい。

【0049】

めっき浴槽38の内部には、このめっき浴槽38で保持する第1めっき液Q1(または第2めっき液Q2)中に浸漬されてアノード222が垂直に配置されている。また、基板ホルダ18で保持した基板Wとアノード222との間にめっき電流を流すめっき電源224が備えられている。

【0050】

第1めっき液Q1は、硫酸銅の硫酸水溶液をベースとし、埋込み性の向上や、膜厚均一性を達成させるために多種の添加剤を添加して調製されている。この添加剤には、銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)と、銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)と、電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)が含まれている。この抑制剤として、分子量が62以上で1000以下のポロエチレングリコール(PEG)が使用されている。

【0051】

このように、抑制剤として、分子量が62以上で1000以下のPEGを使用することで、PEGの抑制剤としての効果を維持したまま、第1めっき液Q1のポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜より小さくして、多孔質膜の孔内に第1めっき液Q1が浸入することを防止することができる。

【0052】

なお、この例では、抑制剤として、分子量が62以上で1000以下のPEGを使用しているが、この代わりに、分子量が50万以上のPEGを使用してもよい。このように、抑制剤として、分子量が50万以上のPEGを使用してことで、PEGが、第1めっき液Q1中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持つようにして、多孔質膜の孔内に第1めっき液Q1が浸入することを防止することができる。

【0053】

第2めっき液Q2は、硫酸銅の硫酸水溶液をベースとし、埋込み性の向上や、膜厚均一性を達成させるために多種の添加剤を添加して調製されている。この添加剤には、銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)と、銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)と、電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)が含まれている。この抑制剤として、第1めっき液Q1に添加された抑制剤以外の抑制剤、例えば分子量が3000程度のPEGが使用されている。

【0054】

この電解めっき装置34によれば、第1めっき液循環経路200の送液ポンプ209を駆動して、第1めっき液貯槽208内の第1めっき液Q1をめっき浴槽38に供給して、めっき浴槽38を第1めっき液Q1で満たし、更に送液ポンプ206を駆動して第1めっき液Q1を循環させておく。そして、基板Wを保持した基板ホルダ18を下降させ、基板Wをめっき浴槽38内の第1めっき液Q1に浸漬する所定の位置に配置して、基板Wの表面をめっき浴槽38内の第1めっき液Q1に接触させる。この状態で、アノード222をめっき電源224の陽極に、基板Wをめっき電源224の陰極にそれぞれ接続し、基板Wの表面に第1のめっきを行って、第1めっき膜を析出させる。これによって、例えば、図1(a)に示す、トレンチ4及びビアホール3の入口が塞がれない程度に銅層を薄く均一に析出させる。

【0055】

このように、抑制剤として、分子量が62以上で1000以下のPEGを使用した第1めっき液Q1を用いてめっきを行うことで、例えば図1(a)に示す、バリア層5及びシード層6の不完全さから、第1めっき液Q1がめっき時にポーラスシリカ等の多孔質膜(Low−k材)からなる絶縁膜(層間絶縁膜)2に接触しても、多孔質膜の孔内に第1めっき液Q1が浸入すること防止して、リーク電流や誘電率の上昇を抑制することができる。

【0056】

次に、アノード222及び基板Wをめっき電源224から切り離し、基板ホルダ18を第1めっき液Q1から一旦引き上げた後、めっき浴槽38内の第1めっき液Q1を第2めっき液Q2に入れ換えて循環させておく。そして、基板Wを保持した基板ホルダ18を下降させ、基板Wをめっき浴槽38内の第2めっき液Q2に浸漬する所定の位置に配置して、基板Wの表面をめっき浴槽38内の第2めっき液Q2に接触させる。この状態で、アノード222をめっき電源224の陽極に、基板Wをめっき電源224の陰極にそれぞれ接続し、基板Wの表面に第2のめっきを行って、第2めっき膜を析出させる。これによって、例えば、図1(a)に示すように、トレンチ4及びビアホール3の内部に埋込みながら、銅層7を絶縁膜2上に堆積させる。これにより、良好な埋込み性と、膜厚均一性を確保しつつ、埋込みを完了させることができる。

【0057】

そして、第2めっき終了後、めっき電源224を基板W及びアノード222から切り離し、基板ホルダ18を基板Wごと第2めっき液Q2から引き上げて、基板Wの水洗及びリンス等の必要な処理を行い、しかる後、めっき後の基板Wを次工程に搬送する。

【0058】

なお、上記の例では、めっき液に適用した例を示しているが、例えば、シリカなどの研粒のほかに直鎖アルキルベンゼンスルホン酸塩などのアニオン系の界面活性剤が一般に添加されている、CMPで使用されるスラリー液や、ポリオキシエチレン・ポリオキシプロピレン(EOPO)などを含むポリオキシエチレンアルキルエーテルなどの高級アルコール系であるノニオン系の界面活性剤が一般に用いられている、洗浄工程で使用される洗浄液(薬液)等の湿式処理液にも適用することができる。

【0059】

すなわち、PEGは、図8に示すように、オキシエチレンが基本単位となるポリマー末端に水酸基がついている分子構造をとり、水酸基とオキシの部分は水との親和性があり、特に水酸基は大きく、エチレンの部分は疎水表面との相互作用が強い。これにより、界面活性剤として使用できる。しかも、界面活性剤として、分子量が62以上で1000以下のPEGを使用することで、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜に対する接触角が90゜より大きく、180゜以下となるようにすることができ、これによって、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止することができる。

【0060】

また、湿式処理液の界面活性剤として、分子量が50万以上のPEGを使用しても良く、これにより、PEGに、湿式処理液中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持たせて、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止するようにしてもよい。更に、界面活性剤として、多孔性膜の孔径よりも大きい分子直径を持つものを使用してもよい。

【0061】

前記湿式処理溶液として水溶液を使用した場合にあっては、疎水化処理した多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持ち、溶液として多孔質膜に対する接触角が90°より大きく、180°以下となるPEG以外の任意の界面活性剤を使用しても良い。

【0062】

つまり、界面活性剤は、親水基と疎水基がひとつの分子内に同時に存在する。この界面活性剤の疎水基と疎水化処理を行った多孔質膜の表面の疎水基との間で分子間相互作用による引力が生じる。この力によって界面活性剤は疎水化処理した多孔質膜の表面に吸着する。その結果、多孔質膜の表面に吸着した界面活性剤が持つ親水基の作用により、多孔質膜の表面は親水化して、表面が濡れやすくなり、処理液が接触すると多孔質膜の孔内へ処理液が浸入することになる。しかし、疎水基どうしの相互作用は非常に弱い。そのために、溶媒との親和力が大きい界面活性剤は、多孔質膜の表面に吸着するよりも、処理液中に存在するほうが安定になる。この性質を利用することで、疎水化処理した多孔質膜への界面活性剤の吸着を抑制することが可能となる。

【0063】

次に、例えば、洗浄に使用される湿式処理液の作成例について、より具体的に説明する。

湿式処理に用いる処理液の中には、多種多様な界面活性剤が含まれおり、使用される界面活性剤としては、以下のものがある。

陰イオン系(アニオン系)の界面活性剤として、アルファスルホ脂肪酸メチルエステル塩などの脂肪酸系、直鎖アルキルベンゼンスルホン酸塩などの直鎖アルキルベンゼン系、アルキル硫酸エステル塩、アルキルエーテル硫酸エステル塩、モノアルキルリン酸エステル塩などの高級アルコール系、アルファオレフィンスルホン酸塩などのアルファオレフィン系、アルカンスルホン酸塩などのノルマルパラフィン系などがある。

【0064】

非イオン系(ノニオン系)の界面活性剤としては、しょ糖脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、脂肪酸アルカノールアミドなどの脂肪酸系、ポリオキシエチレンアルキルエーテル、アルキルグルコシド、n-Onctyl-β-D-glucosideなどの高級アルコール系、ポリオキシエチレンアルキルフェニルエーテルなどのアルキルフェノール系がある。

【0065】

また、両性イオン系界面活性剤としては、アルキルアミノ脂肪酸塩などのアミノ酸系、アルキルベタインなどのベタイン系、アルキルアミンオキシドなどのアミンオキシド系などがある。陽イオン系の界面活性剤としては、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩などの四級アンモニウム系およびNメチルビスヒドロキシエチルアミン脂肪酸エステル塩酸塩などのアミン塩系がある。

【0066】

これら界面活性剤を、所定濃度で洗浄液として使用する溶液に添加し、多孔性膜に対する接触角を測定する。そして、接触角が90°以上になるものを選び出して洗浄液とすることが一つの方法である。このとき、界面活性剤の構造として、たとえば、アルキル基あるいはアルキル鎖の長さを変えると、分子の疎水性と親水性との割合が変わり、対象とする多孔性膜に対しては接触角を90°以上であるが、真に処理をしたい膜表面、たとえば、めっきの給電層としての金属シード膜、極薄いキャップ膜、側壁保護膜、バリア膜が形成してある表面の濡れ性を向上させることができる界面活性剤が選定できる。

【0067】

次に、上記湿式処理液(洗浄液)の具体的使用例を説明する。

図10は、層間絶縁膜として多孔質膜を使用した半導体デバイスの製造例を示す。先ず、図10(a)に示すように、シリコンウエハ基板20の上にシリコン酸化膜22を形成し、その上に層間絶縁膜となる多孔性膜24を形成する。そして、図10(b)に示すように、多孔性膜24上にキャップ膜26を成膜し、レジスト塗布後、リソグラフィ工程により配線パターンを現像する。その後、図10(c)に示すように、ドライエッチングにより、多孔性膜24にトレンチ28等の配線用凹部を形成し、洗浄によりエッチングの残渣を除去し、更に、図10(d)に示すように、多孔性膜24に設けたトレンチ28の側壁を保護する側壁保護膜30を形成する。

【0068】

その後、図1に示すのとほぼ同様に、バリア層およびめっきの給電層となる金属のシード層を順次形成し、しかる後、めっきにより配線金属(銅)を埋込む。そして、トレンチ等の配線用凹部の内部以外の余分な銅層、シード層、バリア層、側壁保護層及びキャンプ層をCMPにより研磨除去し表面を洗浄して配線を形成する。その後、図1(d)に示すように、配線の表面に保護膜(金属拡散防止層)を選択的に形成するか、またはエッチストップ層を一面に形成する。

【0069】

多孔性膜24上に形成するキャップ膜26としては、膜厚が1nmから50nm程度のSiO2,SiOC,SiCN,SiN,SiCまたベンゾシクロブテン(BCB)の重合膜が一般に使用される。側壁保護膜30は、必要に応じて形成されるが、膜厚が1nmから20nm程度のSiO2,SiOC,SiCN,SiN,SiCまたベンゾシクロブテン(BCB)の重合膜が使用される。バリア層としては、タンタル、タングステン、チタンなどの高融点金属およびその窒化物などが使用される。

【0070】

多孔性膜26は、その表面に、窒素、アルゴンまたはヘリウムなどのガスプラズマや紫外光を照射する場合がある。この場合、最表面から数nmあるいは数十nmの範囲の極表面は多孔性膜が変質した層が形成される。

【0071】

上記のキャップ層26及び側壁保護層30がない場合に、多孔性膜26の表面にバリア層を形成すると、多孔性膜26の表面は、ガスプラズマなどに曝されることがあり、物理的作用により多孔性膜26の表層が変質する場合もある。CMP工程においては、多くの酸化性薬液、たとえば過酸化水素など、が用いられており、この液に接触すると化学的作用により、多孔性膜26の表面の特性が異なる。

そして、トレンチ28等の配線用凹部を形成した後の洗浄や、CMP工程後の洗浄に、界面活性剤として、溶液として多孔質膜26に対する接触角が90°より大きく、180°以下となるものを使用する。

【0072】

本来、洗浄液は、洗浄対象とする膜の表面の濡れをよくするために界面活性剤を添加する。そのため、洗浄液の多孔質膜26に対する接触角が90°以上であることは、表面の濡れを向上させないと思える。しかし、上記の半導体デバイス製造工程を加味すると、多孔性膜の表面は極薄い他の膜、例えばキャップ膜、側壁保護膜あるいはバリア膜が形成されており、本来の多孔性膜と表面特性が異なる。このため、界面活性剤は、多孔性膜26の表面に形成された極薄い膜も含んだ特性での表面の濡れ性を改善すればよい。また、上記記載の物理的作用および化学的作用を受けた多孔性膜26の極表面は変質層が形成される場合もあり、この場合、洗浄などにおいて用いる洗浄液は、多孔性膜26の表面の濡れ性のみを向上させればよい。

【0073】

これらの場合、界面活性剤として、溶液として多孔質膜26に対する接触角が90°より大きく、180°以下となるものを使用することで、多孔質膜26の孔の内部には界面活性剤は浸入することを防止しつつ、多孔性膜26の表面に形成された極薄い膜等や多孔質膜26の表面の濡れ性を界面活性剤で改善することができる。

【実施例1】

【0074】

硫酸銅の硫酸水溶液をベースとし、抑制剤(添加剤)として、異なる分子量のPEGを添加して調製した複数のめっき液を用意した。PEGの分子量として、平均分子量で62,400,1000,3400,6000,20000を用い、濃度は、300mg/Lとした。多孔質膜(多孔性の低誘電率材料)としては、テトラエチルオルトシリケート(TEOS)を原料としてゾルゲル法で作成した前駆体を、スピンコーティングによりφ300mmウエハ表面に塗布し、焼成して形成したポーラスシリカ膜を用いた。このポーラスシリカ膜に1,3,5,7−テトラメチルシクロテトラシロキサンにより疎水化処理を行った。

【0075】

先に調整した各めっき液にポーラスシリカ膜を塗布したウエハを浸漬させて該ポーラスシリカ膜の表面にめっきを行い、水洗浄後、窒素ガスでブロー乾燥した。めっき液への浸漬時間は70秒、水洗浄の時間は90秒とした。このポーラスシリカ膜に対してリーク電流を測定し、めっき液の浸入を評価した。めっき液が孔中へ浸入すると、残留物により、リーク電流が増加する。この結果を図11に示す。リーク電流は、PEGの分子量を関数とし、電界強度1MV/cm及び1.5MV/cmの値をプロットした。

【0076】

図11から明らかなように、分子量が1000より大きいPEGがリーク耐性を劣化させ、一方、細孔に浸入してもおかしくない分子量が1000以下のPEG(基本単位1のエチレングリコールも含む)は、リーク耐性に影響を及ぼしていないことが判る。

【0077】

同様に、FT−IRを評価した結果を図12に示す。図12は、−OH,−CH2,Si−Hに対応するピーク強度とPEGの分子量の関係をプロットしている。傾向は、先のリーク電流の結果と一致している。分子量1000のPEGから分子量が大きくなるとともに、水およびメチレン鎖に対応するピークが上昇し始める。そして、最も大きい分子量20,000のPEGではピークの下降が見られた。これらIRの結果から、分子量が1000より大きいPEGおよび水がポーラスシリカ膜中に浸入していると予測できる。

【0078】

前記異なる分子量のPEGを添加して調製した各めっき液をポーラスシリカ膜上へ滴下し、接触角の時間変化を測定した。この結果を図13に示す。比較のために水の結果も合わせて載せた。水の接触角は100°以上であり、平均分子量62及び平均分子量400のPEGの接触角は水以上の値をとった。すなわち、めっき液に通常の濃度で分子量1000以下のPEGが添加されても、ポーラスシリカへは浸入しないと予測できる。一方、分子量3400以上のPEGは接触角が90°以下である。また、時間とともに接触角が低下し濡れ性が向上していくことがわかる。分子量1000のPEGの初期接触角は92°であり、濡れ性を判断する90°を超えている。リーク電流が僅かに上がっているのは、今回用いたPEGは分子量に分布を持っているものであり、平均分子量以上のPEGも若干含まれているためと考える。

【0079】

更に、接液70秒後の接触角とリーク電流値の関係を図14に示す。接触角が90°を境に小さくなるとリーク電流値が増加することがわかる。このことから、特定の時間内に接触角が90°を下回る場合、その液は膜中に浸入するものと予測できる。これは、接触角がポーラスシリカの液侵入の目安として、利用できることを示している。

【0080】

以上より、めっき液に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコール(PEG)を使用することで、めっき液の多孔質膜の孔中への浸入を防止して、リーク電流の上昇を抑制できる。

【実施例2】

【0081】

任意の界面活性剤について、所定濃度で洗浄液として使用する溶液に添加し、多孔性膜に対して接触角を測定した。そして、この接触角が90°以上になるものを選び出し、洗浄液とした。この液を用い洗浄したところ、洗浄に対しては、従来の効果があり、リーク電流上昇などの異常は発生しなかった。

【実施例3】

【0082】

φ300mmシリコンウエハ基板上に厚さ300nmのシリコン酸化膜を形成し、鋳型分子を混合したシリカ先駆体のゾルゲル法で作成した液をスピンコーティング法で塗布し、350℃で焼成した後、TMCTSガスにより疎水化処理を行い、厚さ150nmの多孔性シリカ膜を作製した。その上にキャップ膜として30nmのシリコン酸化膜を成膜し、レジスト塗布後、リソグラフィ工程により配線パターンを現像した。その後、ドライエッチングにより多孔性膜にトレンチ(配線パターン)を形成し、洗浄によりエッチングの残渣を除去した後、多孔性シリカ膜のトレンチの側壁保護膜として5nmのシリコン酸化膜をプラズマCVD法により形成した。このとき、洗浄液として、多孔性シリカ膜(多孔質膜)に対して接触角が90°以上の液を使用した。

【0083】

次にスパッタ法により、窒化タンタルおよびタンタル膜からなる合計30nmのバリア層を形成し、同じくスパッタ法により、銅のシード膜を60nm形成した後、銅めっきによりトレンチ内に銅を埋め込んだ。この時、多孔性シリカ膜に対して接触角が92°のめっき液(めっきの抑制剤である界面活性剤として平均分子量1000のPEGを用いたもの)を使用し、合計700nmの銅膜を堆積させた。配線を形成するため、CMP法により、トレンチ内以外の余剰な銅層、シード層、バリア層、側壁保護層及びキャップ層を研磨除去し表面を洗浄した。このCMP及び洗浄に、多孔性シリカ膜に対して接触角が92°のスラリー液および洗浄液を用いた。

【0084】

その後、上層のエッチストップ層である窒化炭化シリコンを形成し、その上にプラズマCVD法により300nmのシリコン酸化膜を形成し、半導体デバイス用の1層の銅配線を完成させた。

この銅配線間のリーク電流特性を調べたところ、リーク電流の上昇は起こらなかった。

【実施例4】

【0085】

めっき装置として、2つのめっき浴槽を有するものを使用し、第1のめっき浴槽に、多孔性シリカ膜に対して接触角が90°以上になるめっき液(めっきの抑制剤である界面活性剤として平均分子量が62以上で1000以下のPEGを用いたもの)を入れ、第2のめっき浴槽に、接触角が90°より小さい従来のめっき液を入れた。銅シードを形成したシリコンウエハを第1のめっき浴槽に入れ2秒間通電して銅めっき膜を形成した後、ウエハを引き上げ、更に第2のめっき浴槽に浸漬させて60秒間通電して銅めっき膜を形成し、合計500nmの銅めっき膜を形成した。

CMP工程を通し配線を形成して、配線間のリークを測定したところ、リーク電流に上昇はなかった。

【実施例5】

【0086】

図9に示すように、2つの異なるめっき液を導入できるよう2つの液経路を設置しためっき浴槽を有するめっき装置を使用した。第1の液経路は、多孔性シリカ膜に対して接触角が90°以上になる第1めっき液(めっきの抑制剤である界面活性剤として平均分子量が62以上で1000以下のPEGを用いたもの)の液タンクに繋がっており、第2の液経路は、接触角が90°より小さい従来の第2めっき液を入れた液タンクに繋がっている。銅シードを形成したシリコンウエハをめっき浴槽に設置し、第1のめっき液経路からめっき浴槽に第1めっき液を導入し2秒間通電して銅めっき膜を形成した。次に、第2のめっき液経路から第2めっき液を導入し60秒間通電して銅めっき膜を形成し、合計500nmの銅めっき膜を形成した。

CMP工程を通し配線を形成して、配線間のリークを測定したところ、リーク電流に上昇はなかった。

【図面の簡単な説明】

【0087】

【図1】半導体デバイスにおける銅配線形成例を工程順に示す図である。

【図2】めっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における電解強度とリーク電圧との関係を示すグラフである。

【図3】めっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における波長と吸光度の関係を示すグラフである。

【図4】ポーラスシリカ膜をめっき液に浸漬させる前(a)、添加剤を添加しないめっき液に浸漬させた場合(b)、抑制剤のみを添加しためっき液に浸漬させた場合(c)、促進剤のみを添加しためっき液に浸漬させた場合(d)、及びレベラーのみを添加しためっき液に浸漬させた場合(e)における、リーク電圧との関係、及びIRスペクトル−CH2−の吸光度との関係を示すグラフである。

【図5】抑制剤、加速剤及びレベラーの全ての添加剤を添加しためっき液の濡れ性(a)と、添加剤だけを除いためっき液の濡れ性(b)を評価した結果を、水の濡れ性(c)を評価した結果とともに示すグラフである。

【図6】処理液の多孔質膜に対する接触角θを90゜より大きく、180゜以下とした状態と、その時に多孔質膜の孔内に処理液が浸入することを防止できる機構を模式的に示す図である。

【図7】処理液の多孔質膜に対する接触角θを90゜以下とした状態と、その時に多孔質膜の孔内に処理液が浸入する機構を模式的に示す図である。

【図8】PEGの分子構造を示す図である。

【図9】本発明の実施の形態のめっき装置の概要を示す図である。

【図10】層間絶縁膜として多孔質膜を使用した半導体デバイスの製造例を工程順に示す図である。

【図11】実施例におけるPEGの平均分子量とリーク電流の関係を示すグラフである。

【図12】実施例におけるPEGの平均分子量と吸光度の関係を示すグラフである。

【図13】実施例における時間と接触角の関係を示すグラフである。

【図14】実施例における接触角とリーク電流の関係を示すグラフである。

【符号の説明】

【0088】

3 ビアホール

4 トレンチ

5 バリア層

6 シード層

7 銅層

8 配線

9 保護膜

10 界面活性剤

12 処理液

14 多孔質膜

18 基板ホルダ

24 多孔質膜(層間絶縁膜)

34 めっき装置

38 めっき浴槽(めっきセル)

200,200a めっき液循環経路

202,202a めっき液循環配管

208,208a めっき液貯槽

222 アノード

224 電源

【技術分野】

【0001】

本発明は、湿式処理液、特に多孔性膜を層間絶縁膜に用いた半導体デバイスの製造工程中の湿式処理に用いられる湿式処理液に関する。また、本発明は、多孔性膜を層間絶縁膜に用い、該層間絶縁膜(多孔質膜)に設けた配線用凹部に銅等の配線材料を埋込んで配線を形成するのに使用されるめっき方法及びめっき装置に関する。湿式処理液としては、めっきに使用されるめっき液、CMPに使用されるCMPスラリー、及び薬液洗浄に使用される洗浄液等が挙げられる。

【背景技術】

【0002】

半導体デバイスの配線形成プロセスとして、トレンチ及びビアホールに配線材料としての金属(導電体)を埋込むようにしたプロセス(いわゆる、ダマシンプロセス)が使用されつつある。これは、層間絶縁膜に予め形成したトレンチやビアホール等の配線用凹部に、アルミニウム、近年では銅や銀等の金属を埋込んだ後、余分な金属を化学的機械研磨(CMP)によって除去し平坦化するプロセス技術である。

【0003】

図1は、半導体デバイスにおける銅配線形成例を工程順に示す。先ず、図1(a)に示すように、半導体素子を形成した半導体基材1上の導電層1aの上に、例えばSiO2からなる酸化膜の絶縁膜(層間絶縁膜)2を堆積し、この絶縁膜2の内部に、例えばリソグラフィ・エッチング技術により、微細な配線用凹部としてのビアホール3とトレンチ4を形成し、その上にTaN等からなるバリア層5、更にその上に電解めっきの給電層としてのシード層6をスパッタリング等により形成する。

【0004】

そして、図1(b)に示すように、基板Wの表面に銅めっきを施すことで、基板Wのビアホール3及びトレンチ4内に銅を充填させるとともに、絶縁膜2上に銅層7を堆積させる。その後、化学的機械研磨(CMP)などにより、絶縁膜2上のバリア層5、シード層6及び銅層7を除去して、ビアホール3及びトレンチ4内に充填させた銅層7の表面と絶縁膜2の表面とをほぼ同一平面にする。これにより、図1(c)に示すように、絶縁膜2の内部にシード層6と銅層7からなる配線(銅配線)8を形成する。

【0005】

次に、図1(d)に示すように、基板Wの表面に無電解めっきを施して、配線8の表面に、例えばCoWP合金からなる保護膜(蓋材)9を選択的に形成し、これによって、配線8の表面を保護膜9で覆って保護する。

【0006】

絶縁膜(層間絶縁膜)2は、一般に、緻密なSiO2からなる絶縁膜で構成されているが、デバイスの高速化と低消費電力の要求により、この誘電率を下げることが求められている。そのため、層間絶縁膜を、多孔質膜(いわゆるLow−k材)で構成することが行われている。多孔性の低誘電率材料としては、プラズマCVDにより形成されるポーラスMSQやポーラスSiOC、また、ゾルゲル法により作製したシリカ前駆体液をスピンコーティング法により塗布し熱処理により形成するポーラスシリカなどが挙げられる。多孔質膜の孔の径は、数オングストロームから数nmと幅広いが、上限は半導体デバイスの配線間距離よりも小さいことが必要である。

【発明の開示】

【発明が解決しようとする課題】

【0007】

半導体デバイスの集積化が進み、トレンチやビアホールが益々微細化するにつれて、バリア層及びシード層も薄膜化し、例えば、45nmノード以降は、バリア層の厚さは5nm、シード層も同様の厚さとなる。このため、バリア層及びシード層の薄膜化に伴って、めっきで埋込み行う時に、シード層及びバリア層がめっき液に溶解して、層間絶縁膜がめっき液に直接接触する可能性がある。

【0008】

ここで、層間絶縁膜として多孔質膜を使用した場合は、多孔性構造の壁の表面に水分が吸着して、誘電率やリーク電流が上昇するのを抑制するため、一般に多孔質膜の表面に疎水化処理を行うようにしている。ポーラスシリカなどのメチル基が少ない膜に対する疎水化処理の多くは、反応性ガスによる気相における熱処理で行なわれる。この例として、テトラ・エチル・オルト・シリケート(TEOS)処理、ヘキサメチルジシラザン(HMDS)処理、テトラメチルシクロテトラシロキサン(TMCTS)処理などがある。これら多くが、膜表面にメチル基を化学的に形成させるものである。そのため、膜表面に水滴がかかっても弾くといった疎水特性が付与される。

【0009】

しかし、層間絶縁膜がめっき液に直接接触すると、多孔質膜の表面に疎水化処理を行っても、めっき液が多孔質膜の内部に浸入して、誘電率やリーク電流の上昇を起こす原因となる。例えば、硫酸銅の硫酸水溶液をベースとして、埋込み性及び膜厚均一性を達成させるようにした、一般に使用されているめっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における電解強度とリーク電圧との関係と、波長と吸光度の関係を調べると、図2及び図3に示すようになる。これにより、純水への浸漬(b)では、リーク電流およびIRスペクトルとも浸漬前(c)と同じであるが、めっき液に浸漬させた場合(a)は、電界強度1MV/cmのリーク電流値で約2桁上昇し、またIRスペクトルの結果から、水酸基−OHの伸縮振動に対応するピーク(波数:3390cm−1)及びメチレン鎖−CH2−の対称伸縮振動に対応するピーク(波数:2873cm−1)が現れた。この結果から、ポーラスシリカ膜は、水に対してはなんら影響を受けないが、めっき液に接触するとめっき液がポーラスシリカ膜中に浸入し、リーク耐性が劣化することが判る。

【0010】

硫酸銅の硫酸水溶液をベースとし、埋込み性や膜厚均一性を達成させるために使用されるめっき液には、一般に、多種の添加剤が混合されている。この添加剤は、大きく3種類、つまり、(A)銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)、(B)銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)、及び(C)電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)に分類される。これらの添加剤に用いられている化合物は、めっき液メーカーからは具体的には明らかにされていない。ただし、銅めっきの析出機構を検討した論文は多数あり、代表的な物質名は報告されている。

【0011】

そこで、ポーラスシリカ膜をめっき液に浸漬させる前(a)、添加剤を添加しないめっき液に浸漬させた場合(b)、抑制剤のみを添加しためっき液に浸漬させた場合(c)、促進剤のみを添加しためっき液に浸漬させた場合(d)、及びレベラーのみを添加しためっき液に浸漬させた場合(e)における、リーク電圧との関係、及びIRスペクトル−CH2−の吸光度との関係を調べると、図4に示すようになる。抑制剤のみを添加しためっき液に浸漬させたポーラスシリカ膜だけにIRスペクトル−CH2−の吸光度が現れる。この結果、めっき液のポーラスシリカ内への浸入の原因は、抑制剤であることが判る。

【0012】

ポーラスシリカ膜は、水の浸入を抑制するため、一般にTMCTS処理により疎水化処理が施されている。微細孔を有する材料に液が浸入するためには、その液の濡れ性が良いことが必要である。そこで接触角計を用い、抑制剤(A)、加速剤(B)及びレベラー(C)の全ての添加剤を添加しためっき液の濡れ性(a)と、添加剤(A)だけを除いためっき液の濡れ性(b)を評価した結果を、水の濡れ性(c)を評価した結果とともに図5に示す。先のリーク電流評価およびFT−IR評価の結果と対応し、抑制剤(A)を入れためっき液の濡れ性が良く、また、時間とともに接触角が低下していくことも判る。一方、抑制剤(A)を入れない液の接触角は90°以上であり、時間変化も無いことが判る。この結果から、接触角はめっき液の浸入に対し簡便な評価方法であることが判る。

【0013】

上記のことは、CMPに使用されるCMPスラリーや、薬液洗浄に使用される洗浄液等、表面の濡れ性を向上させるための界面活性剤が添加されている他の湿式処理液にあってもほぼ同様である。例えば、図1(c)に示すように、CMPよって基板の表面を平坦化する際に、絶縁膜(層間絶縁膜)2の表面が露出してCMPスラリーと直接接触し、またCMP後の後洗浄や、図1(d)に示す保護膜9を形成するのに先だって一般に行われるめっき前処理においても、露出した絶縁膜(層間絶縁膜)2の表面が薬液(洗浄液)と直接接触する。このため、めっき液が多孔質膜の内部に浸入して、誘電率の上昇やリーク電流の上昇を起こす原因となる。

【0014】

CMPで使用されるスラリー液には、シリカなどの研粒のほかに、直鎖アルキルベンゼンスルホン酸塩などのアニオン系の界面活性剤が添加されている。洗浄工程で使用される洗浄液(薬液)には、ポリオキシエチレン・ポリオキシプロピレン(EOPO)などを含むポリオキシエチレンアルキルエーテルなどの高級アルコール系であるノニオン系の界面活性剤が用いられている。

【0015】

疎水化処理を施した多孔性の低誘電率材料の表面はメチルなどの疎水基が存在するため、界面活性剤の構造中の疎水部と低誘電率材料の表面の疎水部とが疎水性相互作用により引き合い吸着する。一方、界面活性剤の構造中には、水酸基(−OH)などの親水部もあり、処理液が水溶液の場合、この部分が水溶液への親和力となる。この疎水性相互作用と処理液への親和力との大小関係で、表面に吸着するか、液中に存在する確率が高くなるかが決まる。この力関係は、低誘電率材料の表面の疎水基の種類及びその存在密度に依存する。また、界面活性剤における疎水部の存在率およびその配置にも依存する。それを判断する指標としていくつかある。

【0016】

一つは、HLB(hydrophilic-lipophilic balance)である。これは一つの分子構造に存在する親水基と疎水基に着目する。分子中の親水基の数とその基の寄与度、疎水基の数とその基の寄与度とから算出する指標である。別の指標として、有機概念図がある。これも、HLBと同様、分子を構成する化学基の存在率およびその寄与度から見積もる指標である。

【0017】

また、別の指標としてオクタノール/水における中性化合物の分配係数がある。これは、物質の疎水性の程度を表す指標であり、その物質を水と混じりあわない有機溶媒に溶かして水と混ぜ合わせ、平衡に達したときの双方での濃度の比(有機溶媒中の濃度÷水中の濃度)を常用対数で表示したlogPを用いる。有機溶媒としてはn−オクタノールを用いることが多い。

【0018】

これらの指標を用いて、低誘電率材料表面に対象の界面活性剤が吸着するか否かを判断することができるが、その基準は、低誘電率材料の界面の疎水化状態にもよる。例えば、TMCTS処理により疎水化付与したポーラスシリカにおいて、有機概念図の考えにおいて、分配係数の見積方法を利用して算出した分配係数と、我々が行った実験結果を比較すると、logP<−3である化合物においては、表面へ吸着せず液がポーラスシリカ中へ侵入しないと予測できる。

【0019】

また、更に詳細に検討すると、疎水部と親水部が一つの分子鎖に交互に存在する場合は、疎水部存在率が高くても、吸着を抑制する。具体的には、オキシエチレン鎖(−CH2−CH2−O−)は疎水部(−CH2−CH2−)と弱い浸水部(−O−)が組み合わされた単位構造であるが、これが10個以上になると表面に吸着して親水化が起きるが、9個連続につながったあとに、強い親水基である水酸基(−OH)を入れると、これらを繰り返しても水との親和力が大きくなるから、吸着しないと予測できる。

【0020】

ただし、簡易な評価方法として表面の濡れ性を評価することがある。具体的には、接触角の測定である。多孔性低誘電率材料の表面に界面活性剤が吸着すると、濡れ性が向上する。これにより接触角が90°よりも小さくなる。このことは、疎水性表面が親水化したことを意味する。接触角が90°よりも小さくなると液が多孔性膜の孔中に浸入し始める。浸入、界面活性剤の吸着を繰り返し、奥まで浸入していく。

【0021】

一方、多孔性膜の孔径は極めて小さいので、界面活性剤の立体構造が孔径よりも大きくなると浸入しなくなる。例えば、孔径3nmの孔中には、平均分子半径3nmの化合物は立体障害により孔中に入らない。高分子であれば、分子量が大きくなるにしたがってその平均半径は大きくなるが、例えば、分子量1000のポリエチレングリコール(PEG)の平均半径は、水溶液中では、その液のpHにもよるが、1.5nm程度といわれている。この場合、孔径1.5nmの多孔性膜には浸入していかないが、孔径3nmの膜中には浸入する可能性がある。ただし、直鎖状の高分子では線状になって浸入する可能性もある。そのため、立体障害として浸入を避ける方法として、長い測鎖をつけることや、架橋させることも一つの方法である。よって立体障害により界面活性剤の浸入を抑制させる方法としてとして、分子量増大、側鎖形成、あるいは架橋がある。

このように、多孔性の低誘電率膜の疎水化を制御すること、界面活性剤の疎水性と親水性のバランスを制御し、立体構造を制御することで、湿式処理への利用が可能となる。

【0022】

本発明は上記事情に鑑みてなされたもので、界面活性剤を有し、多孔質膜に直接接触しても、多孔質膜の内部に浸入することがないようにした湿式処理液、及び多孔質膜に直接接触しても、多孔質膜の内部にめっき液が浸入することを防止しつつめっきを行うことができるようにしためっき方法及びめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0023】

請求項1に記載の発明は、界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、前記界面活性剤として、溶液となった場合に前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用したことを特徴とする湿式処理液である。

【0024】

図7(a)に示すように、界面活性剤10を添加した処理液12の、ポーラスシリカ等の多孔質膜14に対する接触角θが90゜より小さい(θ≦90゜)と、図7(b)に示すように、多孔質膜14の孔14a内に処理液12が浸入する。しかし、図6(a)に示すように、界面活性剤10を添加した処理液12の、ポーラスシリカ等の多孔質膜14に対する接触角θが90゜より大きく、180゜以下となるようにする(90゜<θ≦180)ことで、図6(b)に示すように、多孔質膜14の孔14a内に処理液12が浸入することを防止することができる。なお、ポーラスシリカの孔内への処理液の浸入を完全に防止するためには、処理液のポーラスシリカに対する接触角θを、水のポーラスシリカに対する接触角より大きな100゜以上にすることが好ましい。

【0025】

請求項2に記載の発明は、前記溶液は水溶液で、前記界面活性剤は、疎水化処理した前記多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持つことを特徴とする請求項1記載の湿式処理液である。

【0026】

界面活性剤は、親水基と疎水基がひとつの分子内に同時に存在する。この界面活性剤の疎水基と疎水化処理を行った多孔質膜の表面の疎水基との間で分子間相互作用による引力が生じる。この力によって界面活性剤は疎水化処理した多孔質膜の表面に吸着する。その結果、多孔質膜の表面に吸着した界面活性剤が持つ親水基の作用により、多孔質膜の表面は親水化して、表面が濡れやすくなり、処理液が接触すると多孔質膜の孔内へ処理液が浸入することになる。しかし、疎水基どうしの相互作用は非常に弱い。そのために、溶媒との親和力が大きい界面活性剤は、多孔質膜の表面に吸着するよりも、処理液中に存在するほうが安定になる。この性質を利用することで、疎水化処理した多孔質膜への界面活性剤の吸着を抑制することが可能となる。

【0027】

請求項3に記載の発明は、前記界面活性剤は、分子量が62以上で1000以下のポリエチレングリコールであることを特徴とする請求項1または2記載の湿式処理液である。

【0028】

ポリエチレングリコール(PEG)は、図8に示すように、オキシエチレンが基本単位となるポリマー末端に水酸基がついている分子構造をとる。水酸基とオキシの部分は水との親和性があり、特に水酸基は大きく、エチレンの部分は疎水表面との相互作用が強い。これにより、PEGは、界面活性剤として使用でき、しかも分子量が62以上で1000以下のPEGを使用することで、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜以下とすることができる。

【0029】

請求項4に記載の発明は、界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、前記界面活性剤として、液中において、立体障害により前記多孔性膜の孔中へ浸入できない分子構造を持つもの、または前記多孔性膜の孔径よりも大きい分子直径を持つものを使用したことを特徴とする湿式処理液である。

これにより、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止することができる。

【0030】

請求項5に記載の発明は、前記界面活性剤は、分子量が50万以上のポリエチレングリコールであることを特徴とする請求項4記載の湿式処理液である。

請求項6に記載の発明は、前記多孔性膜は、ポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

【0031】

請求項7に記載の発明は前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

請求項8に記載の発明は、前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液である。

請求項9に記載の発明は、前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項8記載の湿式処理液である。

【0032】

請求項10に記載の発明は、液中に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコールを使用したことを特徴とするめっき液である。

半導体デバイスの銅配線を形成するのに用いられる銅めっき液は、基本的には硫酸銅の水溶液である。このなかに、トレンチ内への埋込み性を向上させたり、膜厚を均一に保ったりするために添加剤といわれる化学物質が添加される。この中の添加剤(化合物)の一つで、疎水基同士の分子間相互作用を生じるものに水溶性の高分子であるPEG(ポリエチレングリコール)がある。このPEGは、銅表面への銅の析出を抑制し、銅析出に必要な過電圧を上昇させ、膜厚の均一性を確保する抑制剤として使用される。抑制剤として、分子量が62以上で1000以下のPEGを使用することで、PEGの抑制剤としての効果を維持したまま、めっき液のポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜より小さくして、多孔質膜の孔内にめっき液が浸入することを防止することができる。

【0033】

請求項11に記載の発明は、液中に添加される抑制剤として、分子量が50万以上のポリエチレングリコールを使用したことを特徴とするめっき液である。

このように、分子量が50万以上のPEGをめっき液の抑制剤として使用することにより、PEGが、めっき液中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持つようにして、多孔質膜の孔内にめっき液が浸入することを防止することができる。

【0034】

請求項12に記載の発明は、抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行い、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行うことを特徴とするめっき方法である。

【0035】

バリア層及びシード層の不完全さから、めっき液がめっき時にポーラスシリカ等の多孔質膜(Low−k材)からなる絶縁膜(層間絶縁膜)に接触すると、多孔質膜の孔内にめっき液が浸入する。この多孔質膜の孔内へのめっき液の浸入を防止する方法としては、以下の3つが考えられる。

【0036】

(a)界面活性剤(抑制剤)を加えないめっき液で銅のトレンチおよびビアホールへの埋込み性を達成させる方法。

(b)界面活性剤(抑制剤)を加えないめっき液を用いて、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、従来のめっき液により埋込みを完了させる方法。

(c)めっき液の侵入を促進させない界面活性剤(抑制剤)を加えためっき液を用いて、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、従来のめっき液により埋込みを完了させる方法。

【0037】

方法(a)は、銅層のウエハ面内における膜厚の均一性の達成が困難となり、銅シードの薄膜化により生ずる膜厚の不均一化を助長し、ウエハ中心よりも、周辺部の膜厚が極端に盛り上がる傾向となると思われる。

【0038】

方法(b)は、第1段の抑制剤を含まないめっき液で膜厚の不均一化が生じない程度の薄い銅層を形成後、第2段として、従来の抑制剤の入っためっき液で埋込み性を達成させるものである。しかし、プロセス的には複雑となるばかりでなく、この方法でめっきを行うためには、大型のめっき浴に浸漬させめっきを行う装置においては、異なるめっき液の槽が2つ以上必要となる。また、ウエハとアノード間を極めて狭くし、その間にめっき液を流し込んで行うめっき装置においては、めっき液の導入経路を2つ以上用意する必要がある。めっき仕立ての銅の薄膜は大気に触れると酸化等の変質を起こしやすいので、後者の装置を用いて、異なるめっき液を、インターバルを小さくして導入してめっき膜を形成することが好ましい。

【0039】

方法(c)は、最良の方法であると考えられる。この発明によれば、分子量が62以上で1000以下のPEG、または分子量が50万以上のPEGの少なくとも一方を添加した第1めっき液を使用して第1めっきを行うことで、多孔質膜の孔内への第1めっき液の浸入を防止しつつ、トレンチ及びビアホールの入口が塞がれない程度に銅を薄く均一に析出させ、しかる後、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した、従来の第2めっき液を使用して第2めっきを行うことで、良好な埋込み性と膜厚均一性を確保しつつ、埋込みを完了させることができる。

【0040】

請求項13に記載の発明は、抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行う第1めっき部と、前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行う第2めっき部を有することを特徴とするめっき装置である。

【0041】

請求項14に記載の発明は、めっき液の供給系路が2系統以上あるめっきセルを有することを特徴とする請求項13記載のめっき装置である。

これにより、1つのめっきセルを使用して、第1のめっきと第2のめっきを連続して行って、スループットを向上させるととともに、めっき装置の設置面積をより狭くすることができる。

【0042】

請求項15に記載の発明は、請求項1乃至5のいずれかに記載の界面活性剤を使用して、多孔性膜を洗浄することを特徴とする洗浄方法である。

請求項16に記載の発明は、前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項15記載の洗浄方法である。

【0043】

請求項17に記載の発明は、前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項16記載の洗浄方法である。

請求項18に記載の発明は、前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項17記載の洗浄方法である。

【発明の効果】

【0044】

本発明によれば、界面活性剤が添加されている処理液を使用した多孔性膜の湿式処理に際して、処理液が多孔質膜中に浸入することを抑制し、これによって、多孔質膜のリーク電流や誘電率の上昇を抑えることができる。

【発明を実施するための最良の形態】

【0045】

以下、本発明の実施の形態を図面を参照して説明する。

図9は、本発明の実施の形態のめっき装置34を示す。図9に示すように、めっき装置34には、内部に第1めっき液Q1(または第2めっき液Q2)を保持するめっき浴槽(めっきセル)38と、めっき浴槽38内に第1めっき液Q1を供給し循環させる第1めっき液循環経路200と、めっき浴槽38内に第2めっき液Q2を供給し循環させる第2めっき液循環経路200aが備えられ、このめっき浴槽38内の第1めっき液Q1(または第2めっき液Q2)中に、基板ホルダ18で周縁部を水密的にシールし表面(被めっき面)を露出させて保持した基板Wを浸漬させて配置するようになっている。このめっき浴槽38と第1めっき液循環経路200で第1めっき部が、めっき浴槽38と第2めっき液循環経路200aで第2めっき部がそれぞれ構成される。

【0046】

第1めっき液循環経路200には、めっき浴槽38内の第1めっき液Q1を送液ポンプ206の駆動に伴って第1めっき液貯槽208に送り、第1めっき液貯槽208内の第1めっき液Q1を送液ポンプの209の駆動に伴ってめっき浴槽38の上部からめっき浴槽38の内部に供給して循環させるめっき液循環配管202が備えられている。めっき液循環配管202には、めっき浴槽38から引き抜くめっき液の流量を計測する流量計204と、めっき液中のパーティクル等を除去する濾過フィルタ210が設置されている。

【0047】

第2めっき液循環経路200aには、めっき浴槽38内の第2めっき液Q2を送液ポンプ206aの駆動に伴って第2めっき液貯槽208aに送り、第2めっき液貯槽208a内の第2めっき液Q2を送液ポンプの209aの駆動に伴ってめっき浴槽38の上部からめっき浴槽38の内部に供給して循環させるめっき液循環配管202aが備えられている。めっき液循環配管202aには、めっき浴槽38から引き抜くめっき液の流量を計測する流量計204aと、めっき液中のパーティクル等を除去する濾過フィルタ210aが設置されている。

【0048】

電解めっき装置34には、めっき浴槽38の周壁上縁部をオーバフローした第1めっき液Q1(または第2めっき液Q2)を捕集する捕集槽36と、この捕集槽36で集められた第1めっき液Q1(または第2めっき液Q2)を第1めっき液循環経路200または第2めっき液循環経路200aに合流させる補助めっき液循環経路216が備えられている。この補助めっき液循環経路216には、捕集槽36の底部に接続され、流量計204と送液ポンプ206の間で第1めっき液循環配管202に、流量計204aと送液ポンプ206aの間で第2めっき液循環配管202aにそれぞれ合流するた補助配管218が備えられ、この補助配管218には、逆流防止用のチェッキ弁220が設置されている。なお、このチェッキ弁220の代わりに、流量制御弁を設けるようにしてもよい。

【0049】

めっき浴槽38の内部には、このめっき浴槽38で保持する第1めっき液Q1(または第2めっき液Q2)中に浸漬されてアノード222が垂直に配置されている。また、基板ホルダ18で保持した基板Wとアノード222との間にめっき電流を流すめっき電源224が備えられている。

【0050】

第1めっき液Q1は、硫酸銅の硫酸水溶液をベースとし、埋込み性の向上や、膜厚均一性を達成させるために多種の添加剤を添加して調製されている。この添加剤には、銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)と、銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)と、電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)が含まれている。この抑制剤として、分子量が62以上で1000以下のポロエチレングリコール(PEG)が使用されている。

【0051】

このように、抑制剤として、分子量が62以上で1000以下のPEGを使用することで、PEGの抑制剤としての効果を維持したまま、第1めっき液Q1のポーラスシリカ等の多孔質膜に対する接触角θを90゜より大きく、180゜より小さくして、多孔質膜の孔内に第1めっき液Q1が浸入することを防止することができる。

【0052】

なお、この例では、抑制剤として、分子量が62以上で1000以下のPEGを使用しているが、この代わりに、分子量が50万以上のPEGを使用してもよい。このように、抑制剤として、分子量が50万以上のPEGを使用してことで、PEGが、第1めっき液Q1中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持つようにして、多孔質膜の孔内に第1めっき液Q1が浸入することを防止することができる。

【0053】

第2めっき液Q2は、硫酸銅の硫酸水溶液をベースとし、埋込み性の向上や、膜厚均一性を達成させるために多種の添加剤を添加して調製されている。この添加剤には、銅析出を抑制し膜厚を均一化させる抑制剤(suppressor)と、銅析出を加速しトレンチのボトムアップを行う加速剤(accelerator)と、電解集中箇所の析出を抑制しハンプおよびオーバーハングを抑えるレベラー(leveler)が含まれている。この抑制剤として、第1めっき液Q1に添加された抑制剤以外の抑制剤、例えば分子量が3000程度のPEGが使用されている。

【0054】

この電解めっき装置34によれば、第1めっき液循環経路200の送液ポンプ209を駆動して、第1めっき液貯槽208内の第1めっき液Q1をめっき浴槽38に供給して、めっき浴槽38を第1めっき液Q1で満たし、更に送液ポンプ206を駆動して第1めっき液Q1を循環させておく。そして、基板Wを保持した基板ホルダ18を下降させ、基板Wをめっき浴槽38内の第1めっき液Q1に浸漬する所定の位置に配置して、基板Wの表面をめっき浴槽38内の第1めっき液Q1に接触させる。この状態で、アノード222をめっき電源224の陽極に、基板Wをめっき電源224の陰極にそれぞれ接続し、基板Wの表面に第1のめっきを行って、第1めっき膜を析出させる。これによって、例えば、図1(a)に示す、トレンチ4及びビアホール3の入口が塞がれない程度に銅層を薄く均一に析出させる。

【0055】

このように、抑制剤として、分子量が62以上で1000以下のPEGを使用した第1めっき液Q1を用いてめっきを行うことで、例えば図1(a)に示す、バリア層5及びシード層6の不完全さから、第1めっき液Q1がめっき時にポーラスシリカ等の多孔質膜(Low−k材)からなる絶縁膜(層間絶縁膜)2に接触しても、多孔質膜の孔内に第1めっき液Q1が浸入すること防止して、リーク電流や誘電率の上昇を抑制することができる。

【0056】

次に、アノード222及び基板Wをめっき電源224から切り離し、基板ホルダ18を第1めっき液Q1から一旦引き上げた後、めっき浴槽38内の第1めっき液Q1を第2めっき液Q2に入れ換えて循環させておく。そして、基板Wを保持した基板ホルダ18を下降させ、基板Wをめっき浴槽38内の第2めっき液Q2に浸漬する所定の位置に配置して、基板Wの表面をめっき浴槽38内の第2めっき液Q2に接触させる。この状態で、アノード222をめっき電源224の陽極に、基板Wをめっき電源224の陰極にそれぞれ接続し、基板Wの表面に第2のめっきを行って、第2めっき膜を析出させる。これによって、例えば、図1(a)に示すように、トレンチ4及びビアホール3の内部に埋込みながら、銅層7を絶縁膜2上に堆積させる。これにより、良好な埋込み性と、膜厚均一性を確保しつつ、埋込みを完了させることができる。

【0057】

そして、第2めっき終了後、めっき電源224を基板W及びアノード222から切り離し、基板ホルダ18を基板Wごと第2めっき液Q2から引き上げて、基板Wの水洗及びリンス等の必要な処理を行い、しかる後、めっき後の基板Wを次工程に搬送する。

【0058】

なお、上記の例では、めっき液に適用した例を示しているが、例えば、シリカなどの研粒のほかに直鎖アルキルベンゼンスルホン酸塩などのアニオン系の界面活性剤が一般に添加されている、CMPで使用されるスラリー液や、ポリオキシエチレン・ポリオキシプロピレン(EOPO)などを含むポリオキシエチレンアルキルエーテルなどの高級アルコール系であるノニオン系の界面活性剤が一般に用いられている、洗浄工程で使用される洗浄液(薬液)等の湿式処理液にも適用することができる。

【0059】

すなわち、PEGは、図8に示すように、オキシエチレンが基本単位となるポリマー末端に水酸基がついている分子構造をとり、水酸基とオキシの部分は水との親和性があり、特に水酸基は大きく、エチレンの部分は疎水表面との相互作用が強い。これにより、界面活性剤として使用できる。しかも、界面活性剤として、分子量が62以上で1000以下のPEGを使用することで、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜に対する接触角が90゜より大きく、180゜以下となるようにすることができ、これによって、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止することができる。

【0060】

また、湿式処理液の界面活性剤として、分子量が50万以上のPEGを使用しても良く、これにより、PEGに、湿式処理液中において、立体障害により多孔性膜の孔中へ浸入できない分子構造を持たせて、界面活性剤を添加した処理液の、ポーラスシリカ等の多孔質膜の孔内への浸入を防止するようにしてもよい。更に、界面活性剤として、多孔性膜の孔径よりも大きい分子直径を持つものを使用してもよい。

【0061】

前記湿式処理溶液として水溶液を使用した場合にあっては、疎水化処理した多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持ち、溶液として多孔質膜に対する接触角が90°より大きく、180°以下となるPEG以外の任意の界面活性剤を使用しても良い。

【0062】

つまり、界面活性剤は、親水基と疎水基がひとつの分子内に同時に存在する。この界面活性剤の疎水基と疎水化処理を行った多孔質膜の表面の疎水基との間で分子間相互作用による引力が生じる。この力によって界面活性剤は疎水化処理した多孔質膜の表面に吸着する。その結果、多孔質膜の表面に吸着した界面活性剤が持つ親水基の作用により、多孔質膜の表面は親水化して、表面が濡れやすくなり、処理液が接触すると多孔質膜の孔内へ処理液が浸入することになる。しかし、疎水基どうしの相互作用は非常に弱い。そのために、溶媒との親和力が大きい界面活性剤は、多孔質膜の表面に吸着するよりも、処理液中に存在するほうが安定になる。この性質を利用することで、疎水化処理した多孔質膜への界面活性剤の吸着を抑制することが可能となる。

【0063】

次に、例えば、洗浄に使用される湿式処理液の作成例について、より具体的に説明する。

湿式処理に用いる処理液の中には、多種多様な界面活性剤が含まれおり、使用される界面活性剤としては、以下のものがある。

陰イオン系(アニオン系)の界面活性剤として、アルファスルホ脂肪酸メチルエステル塩などの脂肪酸系、直鎖アルキルベンゼンスルホン酸塩などの直鎖アルキルベンゼン系、アルキル硫酸エステル塩、アルキルエーテル硫酸エステル塩、モノアルキルリン酸エステル塩などの高級アルコール系、アルファオレフィンスルホン酸塩などのアルファオレフィン系、アルカンスルホン酸塩などのノルマルパラフィン系などがある。

【0064】

非イオン系(ノニオン系)の界面活性剤としては、しょ糖脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、脂肪酸アルカノールアミドなどの脂肪酸系、ポリオキシエチレンアルキルエーテル、アルキルグルコシド、n-Onctyl-β-D-glucosideなどの高級アルコール系、ポリオキシエチレンアルキルフェニルエーテルなどのアルキルフェノール系がある。

【0065】

また、両性イオン系界面活性剤としては、アルキルアミノ脂肪酸塩などのアミノ酸系、アルキルベタインなどのベタイン系、アルキルアミンオキシドなどのアミンオキシド系などがある。陽イオン系の界面活性剤としては、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩などの四級アンモニウム系およびNメチルビスヒドロキシエチルアミン脂肪酸エステル塩酸塩などのアミン塩系がある。

【0066】

これら界面活性剤を、所定濃度で洗浄液として使用する溶液に添加し、多孔性膜に対する接触角を測定する。そして、接触角が90°以上になるものを選び出して洗浄液とすることが一つの方法である。このとき、界面活性剤の構造として、たとえば、アルキル基あるいはアルキル鎖の長さを変えると、分子の疎水性と親水性との割合が変わり、対象とする多孔性膜に対しては接触角を90°以上であるが、真に処理をしたい膜表面、たとえば、めっきの給電層としての金属シード膜、極薄いキャップ膜、側壁保護膜、バリア膜が形成してある表面の濡れ性を向上させることができる界面活性剤が選定できる。

【0067】

次に、上記湿式処理液(洗浄液)の具体的使用例を説明する。

図10は、層間絶縁膜として多孔質膜を使用した半導体デバイスの製造例を示す。先ず、図10(a)に示すように、シリコンウエハ基板20の上にシリコン酸化膜22を形成し、その上に層間絶縁膜となる多孔性膜24を形成する。そして、図10(b)に示すように、多孔性膜24上にキャップ膜26を成膜し、レジスト塗布後、リソグラフィ工程により配線パターンを現像する。その後、図10(c)に示すように、ドライエッチングにより、多孔性膜24にトレンチ28等の配線用凹部を形成し、洗浄によりエッチングの残渣を除去し、更に、図10(d)に示すように、多孔性膜24に設けたトレンチ28の側壁を保護する側壁保護膜30を形成する。

【0068】

その後、図1に示すのとほぼ同様に、バリア層およびめっきの給電層となる金属のシード層を順次形成し、しかる後、めっきにより配線金属(銅)を埋込む。そして、トレンチ等の配線用凹部の内部以外の余分な銅層、シード層、バリア層、側壁保護層及びキャンプ層をCMPにより研磨除去し表面を洗浄して配線を形成する。その後、図1(d)に示すように、配線の表面に保護膜(金属拡散防止層)を選択的に形成するか、またはエッチストップ層を一面に形成する。

【0069】

多孔性膜24上に形成するキャップ膜26としては、膜厚が1nmから50nm程度のSiO2,SiOC,SiCN,SiN,SiCまたベンゾシクロブテン(BCB)の重合膜が一般に使用される。側壁保護膜30は、必要に応じて形成されるが、膜厚が1nmから20nm程度のSiO2,SiOC,SiCN,SiN,SiCまたベンゾシクロブテン(BCB)の重合膜が使用される。バリア層としては、タンタル、タングステン、チタンなどの高融点金属およびその窒化物などが使用される。

【0070】

多孔性膜26は、その表面に、窒素、アルゴンまたはヘリウムなどのガスプラズマや紫外光を照射する場合がある。この場合、最表面から数nmあるいは数十nmの範囲の極表面は多孔性膜が変質した層が形成される。

【0071】

上記のキャップ層26及び側壁保護層30がない場合に、多孔性膜26の表面にバリア層を形成すると、多孔性膜26の表面は、ガスプラズマなどに曝されることがあり、物理的作用により多孔性膜26の表層が変質する場合もある。CMP工程においては、多くの酸化性薬液、たとえば過酸化水素など、が用いられており、この液に接触すると化学的作用により、多孔性膜26の表面の特性が異なる。

そして、トレンチ28等の配線用凹部を形成した後の洗浄や、CMP工程後の洗浄に、界面活性剤として、溶液として多孔質膜26に対する接触角が90°より大きく、180°以下となるものを使用する。

【0072】

本来、洗浄液は、洗浄対象とする膜の表面の濡れをよくするために界面活性剤を添加する。そのため、洗浄液の多孔質膜26に対する接触角が90°以上であることは、表面の濡れを向上させないと思える。しかし、上記の半導体デバイス製造工程を加味すると、多孔性膜の表面は極薄い他の膜、例えばキャップ膜、側壁保護膜あるいはバリア膜が形成されており、本来の多孔性膜と表面特性が異なる。このため、界面活性剤は、多孔性膜26の表面に形成された極薄い膜も含んだ特性での表面の濡れ性を改善すればよい。また、上記記載の物理的作用および化学的作用を受けた多孔性膜26の極表面は変質層が形成される場合もあり、この場合、洗浄などにおいて用いる洗浄液は、多孔性膜26の表面の濡れ性のみを向上させればよい。

【0073】

これらの場合、界面活性剤として、溶液として多孔質膜26に対する接触角が90°より大きく、180°以下となるものを使用することで、多孔質膜26の孔の内部には界面活性剤は浸入することを防止しつつ、多孔性膜26の表面に形成された極薄い膜等や多孔質膜26の表面の濡れ性を界面活性剤で改善することができる。

【実施例1】

【0074】

硫酸銅の硫酸水溶液をベースとし、抑制剤(添加剤)として、異なる分子量のPEGを添加して調製した複数のめっき液を用意した。PEGの分子量として、平均分子量で62,400,1000,3400,6000,20000を用い、濃度は、300mg/Lとした。多孔質膜(多孔性の低誘電率材料)としては、テトラエチルオルトシリケート(TEOS)を原料としてゾルゲル法で作成した前駆体を、スピンコーティングによりφ300mmウエハ表面に塗布し、焼成して形成したポーラスシリカ膜を用いた。このポーラスシリカ膜に1,3,5,7−テトラメチルシクロテトラシロキサンにより疎水化処理を行った。

【0075】

先に調整した各めっき液にポーラスシリカ膜を塗布したウエハを浸漬させて該ポーラスシリカ膜の表面にめっきを行い、水洗浄後、窒素ガスでブロー乾燥した。めっき液への浸漬時間は70秒、水洗浄の時間は90秒とした。このポーラスシリカ膜に対してリーク電流を測定し、めっき液の浸入を評価した。めっき液が孔中へ浸入すると、残留物により、リーク電流が増加する。この結果を図11に示す。リーク電流は、PEGの分子量を関数とし、電界強度1MV/cm及び1.5MV/cmの値をプロットした。

【0076】

図11から明らかなように、分子量が1000より大きいPEGがリーク耐性を劣化させ、一方、細孔に浸入してもおかしくない分子量が1000以下のPEG(基本単位1のエチレングリコールも含む)は、リーク耐性に影響を及ぼしていないことが判る。

【0077】

同様に、FT−IRを評価した結果を図12に示す。図12は、−OH,−CH2,Si−Hに対応するピーク強度とPEGの分子量の関係をプロットしている。傾向は、先のリーク電流の結果と一致している。分子量1000のPEGから分子量が大きくなるとともに、水およびメチレン鎖に対応するピークが上昇し始める。そして、最も大きい分子量20,000のPEGではピークの下降が見られた。これらIRの結果から、分子量が1000より大きいPEGおよび水がポーラスシリカ膜中に浸入していると予測できる。

【0078】

前記異なる分子量のPEGを添加して調製した各めっき液をポーラスシリカ膜上へ滴下し、接触角の時間変化を測定した。この結果を図13に示す。比較のために水の結果も合わせて載せた。水の接触角は100°以上であり、平均分子量62及び平均分子量400のPEGの接触角は水以上の値をとった。すなわち、めっき液に通常の濃度で分子量1000以下のPEGが添加されても、ポーラスシリカへは浸入しないと予測できる。一方、分子量3400以上のPEGは接触角が90°以下である。また、時間とともに接触角が低下し濡れ性が向上していくことがわかる。分子量1000のPEGの初期接触角は92°であり、濡れ性を判断する90°を超えている。リーク電流が僅かに上がっているのは、今回用いたPEGは分子量に分布を持っているものであり、平均分子量以上のPEGも若干含まれているためと考える。

【0079】

更に、接液70秒後の接触角とリーク電流値の関係を図14に示す。接触角が90°を境に小さくなるとリーク電流値が増加することがわかる。このことから、特定の時間内に接触角が90°を下回る場合、その液は膜中に浸入するものと予測できる。これは、接触角がポーラスシリカの液侵入の目安として、利用できることを示している。

【0080】

以上より、めっき液に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコール(PEG)を使用することで、めっき液の多孔質膜の孔中への浸入を防止して、リーク電流の上昇を抑制できる。

【実施例2】

【0081】

任意の界面活性剤について、所定濃度で洗浄液として使用する溶液に添加し、多孔性膜に対して接触角を測定した。そして、この接触角が90°以上になるものを選び出し、洗浄液とした。この液を用い洗浄したところ、洗浄に対しては、従来の効果があり、リーク電流上昇などの異常は発生しなかった。

【実施例3】

【0082】

φ300mmシリコンウエハ基板上に厚さ300nmのシリコン酸化膜を形成し、鋳型分子を混合したシリカ先駆体のゾルゲル法で作成した液をスピンコーティング法で塗布し、350℃で焼成した後、TMCTSガスにより疎水化処理を行い、厚さ150nmの多孔性シリカ膜を作製した。その上にキャップ膜として30nmのシリコン酸化膜を成膜し、レジスト塗布後、リソグラフィ工程により配線パターンを現像した。その後、ドライエッチングにより多孔性膜にトレンチ(配線パターン)を形成し、洗浄によりエッチングの残渣を除去した後、多孔性シリカ膜のトレンチの側壁保護膜として5nmのシリコン酸化膜をプラズマCVD法により形成した。このとき、洗浄液として、多孔性シリカ膜(多孔質膜)に対して接触角が90°以上の液を使用した。

【0083】

次にスパッタ法により、窒化タンタルおよびタンタル膜からなる合計30nmのバリア層を形成し、同じくスパッタ法により、銅のシード膜を60nm形成した後、銅めっきによりトレンチ内に銅を埋め込んだ。この時、多孔性シリカ膜に対して接触角が92°のめっき液(めっきの抑制剤である界面活性剤として平均分子量1000のPEGを用いたもの)を使用し、合計700nmの銅膜を堆積させた。配線を形成するため、CMP法により、トレンチ内以外の余剰な銅層、シード層、バリア層、側壁保護層及びキャップ層を研磨除去し表面を洗浄した。このCMP及び洗浄に、多孔性シリカ膜に対して接触角が92°のスラリー液および洗浄液を用いた。

【0084】

その後、上層のエッチストップ層である窒化炭化シリコンを形成し、その上にプラズマCVD法により300nmのシリコン酸化膜を形成し、半導体デバイス用の1層の銅配線を完成させた。

この銅配線間のリーク電流特性を調べたところ、リーク電流の上昇は起こらなかった。

【実施例4】

【0085】

めっき装置として、2つのめっき浴槽を有するものを使用し、第1のめっき浴槽に、多孔性シリカ膜に対して接触角が90°以上になるめっき液(めっきの抑制剤である界面活性剤として平均分子量が62以上で1000以下のPEGを用いたもの)を入れ、第2のめっき浴槽に、接触角が90°より小さい従来のめっき液を入れた。銅シードを形成したシリコンウエハを第1のめっき浴槽に入れ2秒間通電して銅めっき膜を形成した後、ウエハを引き上げ、更に第2のめっき浴槽に浸漬させて60秒間通電して銅めっき膜を形成し、合計500nmの銅めっき膜を形成した。

CMP工程を通し配線を形成して、配線間のリークを測定したところ、リーク電流に上昇はなかった。

【実施例5】

【0086】

図9に示すように、2つの異なるめっき液を導入できるよう2つの液経路を設置しためっき浴槽を有するめっき装置を使用した。第1の液経路は、多孔性シリカ膜に対して接触角が90°以上になる第1めっき液(めっきの抑制剤である界面活性剤として平均分子量が62以上で1000以下のPEGを用いたもの)の液タンクに繋がっており、第2の液経路は、接触角が90°より小さい従来の第2めっき液を入れた液タンクに繋がっている。銅シードを形成したシリコンウエハをめっき浴槽に設置し、第1のめっき液経路からめっき浴槽に第1めっき液を導入し2秒間通電して銅めっき膜を形成した。次に、第2のめっき液経路から第2めっき液を導入し60秒間通電して銅めっき膜を形成し、合計500nmの銅めっき膜を形成した。

CMP工程を通し配線を形成して、配線間のリークを測定したところ、リーク電流に上昇はなかった。

【図面の簡単な説明】

【0087】

【図1】半導体デバイスにおける銅配線形成例を工程順に示す図である。

【図2】めっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における電解強度とリーク電圧との関係を示すグラフである。

【図3】めっき液中にポーラスシリカ膜を浸漬させた後(a)、純水に浸漬させた後(b)、及び浸漬させる前(c)における波長と吸光度の関係を示すグラフである。

【図4】ポーラスシリカ膜をめっき液に浸漬させる前(a)、添加剤を添加しないめっき液に浸漬させた場合(b)、抑制剤のみを添加しためっき液に浸漬させた場合(c)、促進剤のみを添加しためっき液に浸漬させた場合(d)、及びレベラーのみを添加しためっき液に浸漬させた場合(e)における、リーク電圧との関係、及びIRスペクトル−CH2−の吸光度との関係を示すグラフである。

【図5】抑制剤、加速剤及びレベラーの全ての添加剤を添加しためっき液の濡れ性(a)と、添加剤だけを除いためっき液の濡れ性(b)を評価した結果を、水の濡れ性(c)を評価した結果とともに示すグラフである。

【図6】処理液の多孔質膜に対する接触角θを90゜より大きく、180゜以下とした状態と、その時に多孔質膜の孔内に処理液が浸入することを防止できる機構を模式的に示す図である。

【図7】処理液の多孔質膜に対する接触角θを90゜以下とした状態と、その時に多孔質膜の孔内に処理液が浸入する機構を模式的に示す図である。

【図8】PEGの分子構造を示す図である。

【図9】本発明の実施の形態のめっき装置の概要を示す図である。

【図10】層間絶縁膜として多孔質膜を使用した半導体デバイスの製造例を工程順に示す図である。

【図11】実施例におけるPEGの平均分子量とリーク電流の関係を示すグラフである。

【図12】実施例におけるPEGの平均分子量と吸光度の関係を示すグラフである。

【図13】実施例における時間と接触角の関係を示すグラフである。

【図14】実施例における接触角とリーク電流の関係を示すグラフである。

【符号の説明】

【0088】

3 ビアホール

4 トレンチ

5 バリア層

6 シード層

7 銅層

8 配線

9 保護膜

10 界面活性剤

12 処理液

14 多孔質膜

18 基板ホルダ

24 多孔質膜(層間絶縁膜)

34 めっき装置

38 めっき浴槽(めっきセル)

200,200a めっき液循環経路

202,202a めっき液循環配管

208,208a めっき液貯槽

222 アノード

224 電源

【特許請求の範囲】

【請求項1】

界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、

前記界面活性剤として、溶液として前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用したことを特徴とする湿式処理液。

【請求項2】

前記溶液は水溶液で、前記界面活性剤は、疎水化処理した前記多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持つことを特徴とする請求項1記載の湿式処理液。

【請求項3】

前記界面活性剤は、分子量が62以上で1000以下のポリエチレングリコールからなることを特徴とする請求項1または2記載の湿式処理液。

【請求項4】

界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、

前記界面活性剤として、液中において、立体障害により前記多孔性膜の孔中へ浸入できない分子構造を持つもの、または前記多孔性膜の孔径よりも大きい分子直径を持つものを使用したことを特徴とする湿式処理液。

【請求項5】

前記界面活性剤は、分子量が50万以上のポリエチレングリコールからなることを特徴とする請求項4記載の湿式処理液。

【請求項6】

前記多孔性膜は、ポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項7】

前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項8】

前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項9】

前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項8記載の湿式処理液。

【請求項10】

液中に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコールを使用したことを特徴とするめっき液。

【請求項11】

液中に添加される抑制剤として、分子量が50万以上のポリエチレングリコールを使用したことを特徴とするめっき液。

【請求項12】

抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行い、

前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行うことを特徴とするめっき方法。

【請求項13】

抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行う第1めっき部と、

前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行う第2めっき部を有することを特徴とするめっき装置。

【請求項14】

めっき液の供給系路が2系統以上あるめっきセルを有することを特徴とする請求項13記載のめっき装置。

【請求項15】

請求項1乃至5のいずれかに記載の界面活性剤を使用して、多孔性膜を洗浄することを特徴とする洗浄方法。

【請求項16】

前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項15記載の洗浄方法。

【請求項17】

前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項16記載の洗浄方法。

【請求項18】

前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項17記載の洗浄方法。

【請求項1】

界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、

前記界面活性剤として、溶液として前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用したことを特徴とする湿式処理液。

【請求項2】

前記溶液は水溶液で、前記界面活性剤は、疎水化処理した前記多孔性膜との疎水性相互作用よりも、水との親和力のほうが大きい分子構造を持つことを特徴とする請求項1記載の湿式処理液。

【請求項3】

前記界面活性剤は、分子量が62以上で1000以下のポリエチレングリコールからなることを特徴とする請求項1または2記載の湿式処理液。

【請求項4】

界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、

前記界面活性剤として、液中において、立体障害により前記多孔性膜の孔中へ浸入できない分子構造を持つもの、または前記多孔性膜の孔径よりも大きい分子直径を持つものを使用したことを特徴とする湿式処理液。

【請求項5】

前記界面活性剤は、分子量が50万以上のポリエチレングリコールからなることを特徴とする請求項4記載の湿式処理液。

【請求項6】

前記多孔性膜は、ポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項7】

前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項8】

前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項1乃至5のいずれかに記載の湿式処理液。

【請求項9】

前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項8記載の湿式処理液。

【請求項10】

液中に添加される抑制剤として、分子量が62以上で1000以下のポリエチレングリコールを使用したことを特徴とするめっき液。

【請求項11】

液中に添加される抑制剤として、分子量が50万以上のポリエチレングリコールを使用したことを特徴とするめっき液。

【請求項12】

抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行い、

前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行うことを特徴とするめっき方法。

【請求項13】

抑制剤として、分子量が62以上で1000以下のポリエチレングリコール、または分子量が50万以上のポリエチレングリコールの少なくとも一方を添加した第1めっき液を使用して第1めっきを行う第1めっき部と、

前記第1めっき液に添加されている抑制剤以外の抑制剤を添加した第2めっき液を使用して第2めっきを行う第2めっき部を有することを特徴とするめっき装置。

【請求項14】

めっき液の供給系路が2系統以上あるめっきセルを有することを特徴とする請求項13記載のめっき装置。

【請求項15】

請求項1乃至5のいずれかに記載の界面活性剤を使用して、多孔性膜を洗浄することを特徴とする洗浄方法。

【請求項16】

前記多孔性膜は、その表面に薄膜が形成されているポーラスシリカであることを特徴とする請求項15記載の洗浄方法。

【請求項17】

前記多孔性膜は、その表面が物理的および化学的処理により変質層となっているポーラスシリカであることを特徴とする請求項16記載の洗浄方法。

【請求項18】

前記物理的処理は、ガスプラズマ照射または紫外光照射であることを特徴とする請求項17記載の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−200004(P2006−200004A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−13137(P2005−13137)

【出願日】平成17年1月20日(2005.1.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤技術開発(MIRAI)」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(000004237)日本電気株式会社 (19,353)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月20日(2005.1.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤技術開発(MIRAI)」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(000004237)日本電気株式会社 (19,353)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]