湿式化粧料の充填方法

【課題】湿式化粧料の押し出しから化粧皿内の定量充填に至るまでの作業を同一工程化して、作業効率の向上を図る。

【解決手段】化粧皿2を含む充填空間1aの開口部が押出成形機3のノズル口3bと対向するように、ノズル口3bの近傍に化粧皿2を配置する。つぎに、ノズル口3bから押し出された湿式化粧料を、充填空間1a内に充填する。そして、ノズル口3bと、充填空間1aの開口部との間における所定の位置に配置された線材4を変位させることによって、ノズル口3bから押し出された湿式化粧料を切断する。

【解決手段】化粧皿2を含む充填空間1aの開口部が押出成形機3のノズル口3bと対向するように、ノズル口3bの近傍に化粧皿2を配置する。つぎに、ノズル口3bから押し出された湿式化粧料を、充填空間1a内に充填する。そして、ノズル口3bと、充填空間1aの開口部との間における所定の位置に配置された線材4を変位させることによって、ノズル口3bから押し出された湿式化粧料を切断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式化粧料の充填方法に関する。

【背景技術】

【0002】

従来より、化粧料基材と、エタノール、水、流動パラフィン、イソパラフィン、イソプロピルアルコール等の揮発性溶剤とを混合した湿式化粧料を粘土状に押し出し、これを化粧皿内に定量充填する充填方法が知られている。例えば、特許文献1には、湿式化粧料を棒状に練り出し、これを適宜の厚さに切断した後、その切断片を化粧皿内に収容する方法が開示されている。また、特許文献2には、湿式化粧料を板状のノズル孔を通じて板状に押し出し、この板状の化粧料から化粧皿の形状に対応した形状を型抜きした後、型抜きされた切断片を化粧皿内に収容する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平63−101309号公報

【特許文献2】特許第2784596号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1,2はいずれも、押し出された湿式化粧料の切断と、切断片の化粧皿内への収容・充填とを別個の工程で行っているため、作業工程が増えるという問題があった。

【0005】

そこで、本発明の目的は、湿式化粧料の押し出しから化粧皿内の定量充填に至るまでの作業を同一工程化して、作業効率の向上を図ることである。

【課題を解決するための手段】

【0006】

かかる課題を解決すべく、本発明は、化粧皿を含む充填空間の開口部が押出成形機のノズル口と対向するように、ノズル口の近傍に化粧皿を配置する第1のステップと、ノズル口から押し出された湿式化粧料を、開口部を介して、充填空間内に充填する第2のステップと、ノズル口と、開口部との間における所定の位置に配置された線材を変位させることによって、ノズル口から押し出された湿式化粧料を切断する第3のステップとを有する湿式化粧料の充填方法を提供する。

【0007】

ここで、本発明において、上記第3のステップは、化粧皿が収容された収容部材の平坦面に、線材を押し付けるステップと、平坦面に線材が押し付けられた状態で、線材を平坦面に沿って変位させるステップとを有していてもよい。この場合、上記平坦面は、開口部を頂点として傾斜していることが好ましい。

【0008】

また、本発明において、上記充填空間の高さは、化粧皿の高さよりも高くてもよい。さらに、上記押出成形機は、ノズル口から湿式化粧料を横方向に押し出し、上記化粧皿は、ノズル口と対向するように横向きに配置されていてもよい。

【発明の効果】

【0009】

本発明によれば、押出成形機から押し出された湿式化粧料を充填空間内に充填した後、押し出された湿式化粧料を線材の変位によって切断する。この線材は、押出成形機のノズル口と、充填空間の開口部との間における所定の位置に配置されているので、切断された湿式化粧料の厚みが一定となり、化粧皿内の充填量も一定となる。その結果、湿式化粧料の押し出しから化粧皿内の定量充填に至るまでの作業を同一工程化できるので、作業効率の向上を図ることが可能になる。

【図面の簡単な説明】

【0010】

【図1】収容部材に対する化粧皿の収容工程を示す図

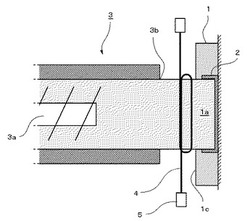

【図2】押出成形機に対する化粧皿のセット工程を示す図

【図3】湿式化粧料の充填工程を示す図

【図4】湿式化粧料の切断工程を示す図

【図5】湿式化粧料のプレス工程を示す図

【図6】線材による切断の第1の変形例を示す図

【図7】線材による切断の第2の変形例を示す図

【発明を実施するための形態】

【0011】

本実施形態において充填対象となる湿式化粧料は、ファンデーション、フェイスパウダー、アイシャドウといった粉末固形メイクアップ化粧料のうち、スラリー中の揮発成分を吸収・乾燥させて固化したものである。スラリーとしては、化粧料基材と、エタノール、水、流動パラフィン、イソパラフィン、イソプロピルアルコール等の揮発性溶剤とを混合したものがあるが、本実施形態では、特に水を含有した粘土状、すなわち流動性の低い湿式化粧料を想定している。一例として、粉体成分65〜97質量%と、結合材としての油性成分および/または多価アルコール成分3〜35質量%とを含有する化粧料基材100質量部に対して、水20〜80質量部を添加したスラリーが用いられる。スラリーに水を含有させることによって、滑らかなタッチで、フィット感等の官能特性に優れ、かつ、耐衝撃性にも優れた湿式化粧料を得ることができる。

【0012】

図1は、収容部材に対する化粧皿の収容工程を示す図である。収容部材1に予め形成された空間1a内に化粧皿2が収容される。この空間1aは、化粧皿2を収容可能で、かつ、化粧皿2の開口形状に対応した形状を有しており、その上端には、内側に突出した段差1bが全周に亘って形成されている。段差1bの開口径は、化粧皿2の内径と略一致している。化粧皿2の収容は、化粧皿2の上方から収容部材1を被せることによって行われ、段差1bの存在により、収容された化粧皿2が脱落することなく開口部1a内に保持される。化粧皿2が収容された状態における空間1aは、湿式化粧料が充填される空間に相当する(以下、この状態を充填空間1aと称する)。なお、充填空間1aの開口部が露出した上部の平坦面1cは、充填空間の高さに相当し、化粧皿2の上端部(化粧皿2の高さ)よりも高くなっている。その理由は、プレス工程で行われるプレスによって湿式化粧料の高さが減少する分を予め見越しているからである。

【0013】

図1に示した収容工程に続いて、図2から図4に示す一連の作業は同一工程で実行される。図2は、押出成形機に対する化粧皿2のセット工程を示す図である。押出成形機3は、流路内の湿式化粧料をスクリュー3aの回転によって導き、ノズル口3bから押し出すことによって、ノズル口3bの開口形状に応じた成形を連続的に行う。本実施形態では、押出成形機3として、この装置の側方に設けられたノズル口3bから湿式化粧料を横方向に押し出す真空押出成形機を用いる。そのため、化粧皿2が収容された収容部材1を横に向けた上で、押出成形機3の横に化粧皿2がセットされる。この状態において、充填空間1aの開口部は、押出成形機のノズル口3aと横方向において対向する。なお、押出成形機3は、装置下方に設けられたノズル口3bから真下に湿式化粧料を押し出すタイプであってもよく、この場合には、収容部材1を横に向けることなく、ノズル口3bの直下に配置すればよい。

【0014】

押出成形機3のノズル口3bと、充填空間1aの開口部との間は離間しており、その隙間に線材4が介在する。この線材4は、自己の変位によって、ノズル口3bから押し出された湿式化粧料を切断するために用いられる。そのため、線材4は、例えばピアノ線のように、できるだけ強固な細線であることが好ましい。線材4の変位は、線材の両端に取り付けられた線材変位部5によるテンションの付加によって行われ、線材4が引っ張られていない状態が初期状態となる。本実施形態において、線材4は、ノズル口3bおよび充填空間1aの開口部のそれぞれと接触しないような所定の中間位置に配置されており、初期状態としては、ノズル口3bから押し出された湿式化粧料の全周を巻回するようなリング状に配置されている。

【0015】

図3は、湿式化粧料の充填工程を示す図である。スクリュー3aの回転によってノズル口3bから一定幅だけ押し出された湿式化粧料は、リング状に囲まれた線材4の内側を経て、充填空間1aの開口部に導かれる。ノズル口3bの開口形状は充填空間1aのそれに対応しているので、ノズル口3bによって成形された湿式化粧料が充填空間1a内にそのまま進入し、これによって、充填空間1aが充填される。

【0016】

図4は、湿式化粧料の切断工程を示す図である。湿式化粧料の充填後、ノズル口3bと、充填空間1aの開口部との間に介在する線材4を線材変位部5で引っ張る。これによって、湿式化粧料の周囲に巻回された線材4のリング径が小さくなって、湿式化粧料の断面方向に食い込み、これによって湿式化粧料が切断される。その際、線材4の取付位置は固定されているので、湿式化粧料の切断幅および切断面は一定となり、その結果、充填空間1a内に湿式化粧料が定量充填される。図2から図4に示した各作業は、収容部材1の位置を固定したままで連続して行うことができるので、同一工程にて行われる。

【0017】

その後、充填済の化粧皿2は、収容部材2に収容されたままの状態で、図5に示すプレス工程に送られる。このプレス工程では、化粧皿3の直上に配置されたプレス板6と、このプレス板6および化粧皿3の間に介在するプレスシート7とを用いて、化粧皿3を含む充填空間内に充填された湿式化粧料がプレスされる。その際、このプレスと共に、プレス板6のプレス面に設けられた微小な吸引孔より、プレスシート7を介して、湿式化粧料に含まれる揮発成分の吸引除去を行ってもよい。最後に、湿式化粧料に含まれる揮発成分を乾燥させる工程を必要に応じて行うことで、製品としての湿式化粧料が完成する。

【0018】

このように、本実施形態によれば、押出成形機3から押し出された湿式化粧料を充填空間1a内に充填した後、押し出された湿式化粧料を線材4の変位によって切断する。この線材4は、押出成形機3のノズル口3bと、充填空間1aの開口部との間における所定の位置に配置されているので、切断された湿式化粧料の厚みが一定となり、化粧皿2内の充填量も一定となる。これにより、湿式化粧料の押し出しから化粧皿2内の定量充填に至るまでの作業を同一工程化できるので、作業効率の向上を図ることが可能になる。

【0019】

なお、上述した実施形態では、湿式化粧料の周囲に線材4をリング状に配置し、このリング径を縮径させることによって湿式化粧料を切断しているが、本発明はこれに限定されるものではなく、例えば以下のような切断方法を用いてもよい。

【0020】

図6は、線材4による切断の第1の変形例を示す図である。初期状態において、線材4は湿式化粧料の近傍に一直線状に配置されている。湿式化粧料の切断に際しては、充填空間1aの開口部が露出した平坦面1cに、線材変位5でテンションを与えながら線材4を押し付ける。そして、平坦面1cに線材4が押し付けられた状態で、線材4を平坦面に沿って変位させる。平坦面1cを切断時のガイドとして用いることで、線材4のブレが生じ難くなるので、湿式化粧料の切断面が平坦面1cと面一になる。その結果、湿式化粧料の定量充填を容易かつ精度よく行うことができる。

【0021】

図7は、線材4による切断の第2の変形例を示す図である。この変形例も、図6に示した変形例と同様、平坦面1cを切断時のガイドとするが、平坦面1cを、充填空間1aの開口部を頂点として傾斜させている。湿式化粧料の切断時には、線材4をこの傾斜に沿って押し付けることで、湿式化粧料の切断部位における線材4のテンションをより高めることができる。その結果、この断面部位における線材4のブレがより生じ難くなるので、湿式化粧料の定量充填を一層精度よく行うことができる。

【産業上の利用可能性】

【0022】

以上のように、本発明に係る湿式化粧料の充填方法は、ファンデーション、フェイスパウダー、アイシャドウといった様々な湿式化粧料に広く適用できる。

【符号の説明】

【0023】

1 収容部材

1a 充填空間

1b 段差

1c 平坦面

2 化粧皿

3 押出成形機

3a スクリュー

3b ノズル口

4 線材

5 線材変位部

6 プレス板

7 プレスシート

【技術分野】

【0001】

本発明は、湿式化粧料の充填方法に関する。

【背景技術】

【0002】

従来より、化粧料基材と、エタノール、水、流動パラフィン、イソパラフィン、イソプロピルアルコール等の揮発性溶剤とを混合した湿式化粧料を粘土状に押し出し、これを化粧皿内に定量充填する充填方法が知られている。例えば、特許文献1には、湿式化粧料を棒状に練り出し、これを適宜の厚さに切断した後、その切断片を化粧皿内に収容する方法が開示されている。また、特許文献2には、湿式化粧料を板状のノズル孔を通じて板状に押し出し、この板状の化粧料から化粧皿の形状に対応した形状を型抜きした後、型抜きされた切断片を化粧皿内に収容する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平63−101309号公報

【特許文献2】特許第2784596号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した特許文献1,2はいずれも、押し出された湿式化粧料の切断と、切断片の化粧皿内への収容・充填とを別個の工程で行っているため、作業工程が増えるという問題があった。

【0005】

そこで、本発明の目的は、湿式化粧料の押し出しから化粧皿内の定量充填に至るまでの作業を同一工程化して、作業効率の向上を図ることである。

【課題を解決するための手段】

【0006】

かかる課題を解決すべく、本発明は、化粧皿を含む充填空間の開口部が押出成形機のノズル口と対向するように、ノズル口の近傍に化粧皿を配置する第1のステップと、ノズル口から押し出された湿式化粧料を、開口部を介して、充填空間内に充填する第2のステップと、ノズル口と、開口部との間における所定の位置に配置された線材を変位させることによって、ノズル口から押し出された湿式化粧料を切断する第3のステップとを有する湿式化粧料の充填方法を提供する。

【0007】

ここで、本発明において、上記第3のステップは、化粧皿が収容された収容部材の平坦面に、線材を押し付けるステップと、平坦面に線材が押し付けられた状態で、線材を平坦面に沿って変位させるステップとを有していてもよい。この場合、上記平坦面は、開口部を頂点として傾斜していることが好ましい。

【0008】

また、本発明において、上記充填空間の高さは、化粧皿の高さよりも高くてもよい。さらに、上記押出成形機は、ノズル口から湿式化粧料を横方向に押し出し、上記化粧皿は、ノズル口と対向するように横向きに配置されていてもよい。

【発明の効果】

【0009】

本発明によれば、押出成形機から押し出された湿式化粧料を充填空間内に充填した後、押し出された湿式化粧料を線材の変位によって切断する。この線材は、押出成形機のノズル口と、充填空間の開口部との間における所定の位置に配置されているので、切断された湿式化粧料の厚みが一定となり、化粧皿内の充填量も一定となる。その結果、湿式化粧料の押し出しから化粧皿内の定量充填に至るまでの作業を同一工程化できるので、作業効率の向上を図ることが可能になる。

【図面の簡単な説明】

【0010】

【図1】収容部材に対する化粧皿の収容工程を示す図

【図2】押出成形機に対する化粧皿のセット工程を示す図

【図3】湿式化粧料の充填工程を示す図

【図4】湿式化粧料の切断工程を示す図

【図5】湿式化粧料のプレス工程を示す図

【図6】線材による切断の第1の変形例を示す図

【図7】線材による切断の第2の変形例を示す図

【発明を実施するための形態】

【0011】

本実施形態において充填対象となる湿式化粧料は、ファンデーション、フェイスパウダー、アイシャドウといった粉末固形メイクアップ化粧料のうち、スラリー中の揮発成分を吸収・乾燥させて固化したものである。スラリーとしては、化粧料基材と、エタノール、水、流動パラフィン、イソパラフィン、イソプロピルアルコール等の揮発性溶剤とを混合したものがあるが、本実施形態では、特に水を含有した粘土状、すなわち流動性の低い湿式化粧料を想定している。一例として、粉体成分65〜97質量%と、結合材としての油性成分および/または多価アルコール成分3〜35質量%とを含有する化粧料基材100質量部に対して、水20〜80質量部を添加したスラリーが用いられる。スラリーに水を含有させることによって、滑らかなタッチで、フィット感等の官能特性に優れ、かつ、耐衝撃性にも優れた湿式化粧料を得ることができる。

【0012】

図1は、収容部材に対する化粧皿の収容工程を示す図である。収容部材1に予め形成された空間1a内に化粧皿2が収容される。この空間1aは、化粧皿2を収容可能で、かつ、化粧皿2の開口形状に対応した形状を有しており、その上端には、内側に突出した段差1bが全周に亘って形成されている。段差1bの開口径は、化粧皿2の内径と略一致している。化粧皿2の収容は、化粧皿2の上方から収容部材1を被せることによって行われ、段差1bの存在により、収容された化粧皿2が脱落することなく開口部1a内に保持される。化粧皿2が収容された状態における空間1aは、湿式化粧料が充填される空間に相当する(以下、この状態を充填空間1aと称する)。なお、充填空間1aの開口部が露出した上部の平坦面1cは、充填空間の高さに相当し、化粧皿2の上端部(化粧皿2の高さ)よりも高くなっている。その理由は、プレス工程で行われるプレスによって湿式化粧料の高さが減少する分を予め見越しているからである。

【0013】

図1に示した収容工程に続いて、図2から図4に示す一連の作業は同一工程で実行される。図2は、押出成形機に対する化粧皿2のセット工程を示す図である。押出成形機3は、流路内の湿式化粧料をスクリュー3aの回転によって導き、ノズル口3bから押し出すことによって、ノズル口3bの開口形状に応じた成形を連続的に行う。本実施形態では、押出成形機3として、この装置の側方に設けられたノズル口3bから湿式化粧料を横方向に押し出す真空押出成形機を用いる。そのため、化粧皿2が収容された収容部材1を横に向けた上で、押出成形機3の横に化粧皿2がセットされる。この状態において、充填空間1aの開口部は、押出成形機のノズル口3aと横方向において対向する。なお、押出成形機3は、装置下方に設けられたノズル口3bから真下に湿式化粧料を押し出すタイプであってもよく、この場合には、収容部材1を横に向けることなく、ノズル口3bの直下に配置すればよい。

【0014】

押出成形機3のノズル口3bと、充填空間1aの開口部との間は離間しており、その隙間に線材4が介在する。この線材4は、自己の変位によって、ノズル口3bから押し出された湿式化粧料を切断するために用いられる。そのため、線材4は、例えばピアノ線のように、できるだけ強固な細線であることが好ましい。線材4の変位は、線材の両端に取り付けられた線材変位部5によるテンションの付加によって行われ、線材4が引っ張られていない状態が初期状態となる。本実施形態において、線材4は、ノズル口3bおよび充填空間1aの開口部のそれぞれと接触しないような所定の中間位置に配置されており、初期状態としては、ノズル口3bから押し出された湿式化粧料の全周を巻回するようなリング状に配置されている。

【0015】

図3は、湿式化粧料の充填工程を示す図である。スクリュー3aの回転によってノズル口3bから一定幅だけ押し出された湿式化粧料は、リング状に囲まれた線材4の内側を経て、充填空間1aの開口部に導かれる。ノズル口3bの開口形状は充填空間1aのそれに対応しているので、ノズル口3bによって成形された湿式化粧料が充填空間1a内にそのまま進入し、これによって、充填空間1aが充填される。

【0016】

図4は、湿式化粧料の切断工程を示す図である。湿式化粧料の充填後、ノズル口3bと、充填空間1aの開口部との間に介在する線材4を線材変位部5で引っ張る。これによって、湿式化粧料の周囲に巻回された線材4のリング径が小さくなって、湿式化粧料の断面方向に食い込み、これによって湿式化粧料が切断される。その際、線材4の取付位置は固定されているので、湿式化粧料の切断幅および切断面は一定となり、その結果、充填空間1a内に湿式化粧料が定量充填される。図2から図4に示した各作業は、収容部材1の位置を固定したままで連続して行うことができるので、同一工程にて行われる。

【0017】

その後、充填済の化粧皿2は、収容部材2に収容されたままの状態で、図5に示すプレス工程に送られる。このプレス工程では、化粧皿3の直上に配置されたプレス板6と、このプレス板6および化粧皿3の間に介在するプレスシート7とを用いて、化粧皿3を含む充填空間内に充填された湿式化粧料がプレスされる。その際、このプレスと共に、プレス板6のプレス面に設けられた微小な吸引孔より、プレスシート7を介して、湿式化粧料に含まれる揮発成分の吸引除去を行ってもよい。最後に、湿式化粧料に含まれる揮発成分を乾燥させる工程を必要に応じて行うことで、製品としての湿式化粧料が完成する。

【0018】

このように、本実施形態によれば、押出成形機3から押し出された湿式化粧料を充填空間1a内に充填した後、押し出された湿式化粧料を線材4の変位によって切断する。この線材4は、押出成形機3のノズル口3bと、充填空間1aの開口部との間における所定の位置に配置されているので、切断された湿式化粧料の厚みが一定となり、化粧皿2内の充填量も一定となる。これにより、湿式化粧料の押し出しから化粧皿2内の定量充填に至るまでの作業を同一工程化できるので、作業効率の向上を図ることが可能になる。

【0019】

なお、上述した実施形態では、湿式化粧料の周囲に線材4をリング状に配置し、このリング径を縮径させることによって湿式化粧料を切断しているが、本発明はこれに限定されるものではなく、例えば以下のような切断方法を用いてもよい。

【0020】

図6は、線材4による切断の第1の変形例を示す図である。初期状態において、線材4は湿式化粧料の近傍に一直線状に配置されている。湿式化粧料の切断に際しては、充填空間1aの開口部が露出した平坦面1cに、線材変位5でテンションを与えながら線材4を押し付ける。そして、平坦面1cに線材4が押し付けられた状態で、線材4を平坦面に沿って変位させる。平坦面1cを切断時のガイドとして用いることで、線材4のブレが生じ難くなるので、湿式化粧料の切断面が平坦面1cと面一になる。その結果、湿式化粧料の定量充填を容易かつ精度よく行うことができる。

【0021】

図7は、線材4による切断の第2の変形例を示す図である。この変形例も、図6に示した変形例と同様、平坦面1cを切断時のガイドとするが、平坦面1cを、充填空間1aの開口部を頂点として傾斜させている。湿式化粧料の切断時には、線材4をこの傾斜に沿って押し付けることで、湿式化粧料の切断部位における線材4のテンションをより高めることができる。その結果、この断面部位における線材4のブレがより生じ難くなるので、湿式化粧料の定量充填を一層精度よく行うことができる。

【産業上の利用可能性】

【0022】

以上のように、本発明に係る湿式化粧料の充填方法は、ファンデーション、フェイスパウダー、アイシャドウといった様々な湿式化粧料に広く適用できる。

【符号の説明】

【0023】

1 収容部材

1a 充填空間

1b 段差

1c 平坦面

2 化粧皿

3 押出成形機

3a スクリュー

3b ノズル口

4 線材

5 線材変位部

6 プレス板

7 プレスシート

【特許請求の範囲】

【請求項1】

湿式化粧料の充填方法において、

化粧皿を含む充填空間の開口部が押出成形機のノズル口と対向するように、前記ノズル口の近傍に前記化粧皿を配置する第1のステップと、

前記ノズル口から押し出された湿式化粧料を、前記開口部を介して、前記充填空間内に充填する第2のステップと、

前記ノズル口と、前記開口部との間における所定の位置に配置された線材を変位させることによって、前記ノズル口から押し出された前記湿式化粧料を切断する第3のステップと

を有することを特徴とする湿式化粧料の充填方法。

【請求項2】

前記第3のステップは、

前記化粧皿が収容された収容部材の平坦面に、前記線材を押し付けるステップと、

前記平坦面に前記線材が押し付けられた状態で、前記線材を前記平坦面に沿って変位させるステップと

を有することを特徴とする請求項1に記載された湿式化粧料の製造方法。

【請求項3】

前記平坦面は、前記開口部を頂点として傾斜していることを特徴とする請求項2に記載された湿式化粧料の製造方法。

【請求項4】

前記充填空間の高さは、前記化粧皿の高さよりも高いことを特徴とする請求項1から3のいずれかに記載された湿式化粧料の充填方法。

【請求項5】

前記押出成形機は、前記ノズル口から湿式化粧料を横方向に押し出し、

前記化粧皿は、前記ノズル口と対向するように横向きに配置されていることを特徴とする請求項1から4のいずれかに記載された湿式化粧料の充填方法。

【請求項1】

湿式化粧料の充填方法において、

化粧皿を含む充填空間の開口部が押出成形機のノズル口と対向するように、前記ノズル口の近傍に前記化粧皿を配置する第1のステップと、

前記ノズル口から押し出された湿式化粧料を、前記開口部を介して、前記充填空間内に充填する第2のステップと、

前記ノズル口と、前記開口部との間における所定の位置に配置された線材を変位させることによって、前記ノズル口から押し出された前記湿式化粧料を切断する第3のステップと

を有することを特徴とする湿式化粧料の充填方法。

【請求項2】

前記第3のステップは、

前記化粧皿が収容された収容部材の平坦面に、前記線材を押し付けるステップと、

前記平坦面に前記線材が押し付けられた状態で、前記線材を前記平坦面に沿って変位させるステップと

を有することを特徴とする請求項1に記載された湿式化粧料の製造方法。

【請求項3】

前記平坦面は、前記開口部を頂点として傾斜していることを特徴とする請求項2に記載された湿式化粧料の製造方法。

【請求項4】

前記充填空間の高さは、前記化粧皿の高さよりも高いことを特徴とする請求項1から3のいずれかに記載された湿式化粧料の充填方法。

【請求項5】

前記押出成形機は、前記ノズル口から湿式化粧料を横方向に押し出し、

前記化粧皿は、前記ノズル口と対向するように横向きに配置されていることを特徴とする請求項1から4のいずれかに記載された湿式化粧料の充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−12353(P2012−12353A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152000(P2010−152000)

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000158781)紀伊産業株式会社 (327)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000158781)紀伊産業株式会社 (327)

【Fターム(参考)】

[ Back to top ]