湿式成膜による樹脂皮膜品及びその製造方法

【課題】湿式して成膜する樹脂に対して、優れた滑り止め効果と柔軟性を発揮することができる湿式成膜による樹脂皮膜品を提供する。

【解決手段】本発明は、繊維製生地11に湿式成膜する樹脂13をコーティングする場合において、粉末状固体15を付着し、その後、湿式成膜すると同時に上記粉末状固体15を除去することにより、表面19にスポンジ状の凹凸を形成することができ、優れた滑り止め効果と柔軟性を発揮することができた。

【解決手段】本発明は、繊維製生地11に湿式成膜する樹脂13をコーティングする場合において、粉末状固体15を付着し、その後、湿式成膜すると同時に上記粉末状固体15を除去することにより、表面19にスポンジ状の凹凸を形成することができ、優れた滑り止め効果と柔軟性を発揮することができた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に滑り止めの部分を有する樹脂を有する湿式成膜による樹脂皮膜品及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、滑り性を改善するために手袋の表面に滑り止めを形成する技術がある。例えば溶剤によってゴムを膨潤させ、その後に収縮させることを利用して手袋の表面に凹凸を付けるものがある。しかしながら、滑り止めが、凸状となるため、滑り止め効果があまり発揮できない。

【0003】

また、ゴムラテックスに気泡を含ませることにより、凹状を形成させた滑り止めもあるが、表面は薄い皮膜ができ、凹状部の数が少なくなってしまうことが問題である。

【0004】

それを改善するために、気泡を含ませたゴムラテックスや合成エマルジョンを、ゲル化させる際に表面に粉粒物を付着させ、固化させた後に除去することによって第一の凹状部と第二の凹状部が組み合わされた、滑り止めを形成する方法が提案されている(特許文献1)。

【0005】

この方法であれば、粉粒物による第一の凹状部の内面に気泡による第二の凹状部が形成されることによって表面積が増大し、滑り止め効果が発揮できる。しかしながら、天然及び、合成樹脂エマルジョンについてのみに行われているのが現状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4331782号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来から、ウレタン等の湿式成膜する樹脂の場合、溶剤を含む樹脂から溶剤を取り除くことによってスポンジ状のフィルム膜を形成している。そのため、通気性が良いフィルムになることが知られている。しかしながら、その表面については凹凸になりにくく、水に濡れると滑りやすいことが問題であった。

【0008】

上記のように天然ゴム、合成樹脂エマルジョンにおいては、表面に凹凸を形成する方法が実現化されているが、ウレタン等の湿式成膜する樹脂の場合には、同様な方法では、粉末状固体を付着させて、乾燥固化させると、内部に気泡が出来ず、表面だけの凹凸が出来てしまうために、困難であった。

【0009】

この発明は、上記課題を解決するためになされたもので、表面を固化すると同時に粉末状固体を除去することで、湿式成膜する樹脂においても優れた滑り止めを有する樹脂皮膜品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、繊維製生地に湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、該樹脂を湿式成膜すると同時に粉末状固体を除去することにより、その表面に複数個の凹凸面を形成すると共に湿式成膜する樹脂内部に前記凹凸面より小さい形状を有する複数個の空洞を形成したことを特徴とする湿式成膜による樹脂皮膜品である。

【0011】

請求項2に記載の発明は、湿式成膜する樹脂はウレタン樹脂であることを特徴とする請求項1記載の湿式成膜による樹脂皮膜品である。

【0012】

請求項3に記載の発明は、粉末状固体は、水溶性粉末であることを特徴とする請求項1又は請求項2記載の湿式成膜による樹脂皮膜品である。

【0013】

請求項4に記載の発明は、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項1〜請求項3のいずれか1項に記載の湿式成膜による樹脂皮膜品である。

【0014】

請求項5に記載の発明は、繊維製生地に、湿式成膜する樹脂をコーティングする工程と、同樹脂に粉末状固体を付着する工程と、該樹脂を湿式成膜すると同時に粉末状固体を除去する工程と、を有することを特徴とする湿式成膜による樹脂皮膜品の製造方法である。

【0015】

請求項6に記載の発明は、湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項5記載の湿式成膜による樹脂皮膜品の製造方法である。

【0016】

請求項7に記載の発明は、粉末状固体は、水溶性粉末であることを特徴とする請求項5又は請求項6記載の湿式成膜による樹脂皮膜品の製造方法である。

【0017】

請求項8に記載の発明は、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項5〜請求項7のいずれか1項に記載の湿式成膜による樹脂皮膜品の製造方法である。

【発明の効果】

【0018】

本発明は以下の効果を奏する。すなわち、

(1)請求項1及び請求項5に記載の発明では、表面の粉末状固体による凹凸面と、湿式成膜した樹脂部分により表面積が大きくなり、優れた滑り止め効果を発揮することができる。また、湿式成膜した樹脂部分の構造がスポンジ状となり、優れた柔軟性と、優れた通気性、優れた断熱性・保温性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる。

【0019】

(2)請求項2及び請求項6に記載の発明では、湿式成膜する樹脂がウレタン樹脂であるので、分子量や原料の種類によって柔軟性を持つように設計することができる。

【0020】

(3)請求項3及び請求項7に記載の発明では、粉末状固体を水溶性にすることで、湿式成膜に使用する溶剤と一緒に取り除くことが容易になる。また、人や装置及び環境への負荷を軽減することができる。

【0021】

(4)請求項4及び請求項8に記載の発明では、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜するので、例えば手袋の表面に樹脂を成膜することにより把持物に対しての滑り止めとして機能させることができ、また、裏面に樹脂を成膜することにより、手袋を介して強い力で把持したときの手と手袋との滑りを防止することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の実施例における繊維製手袋の全体構造を示した正面図である。

【図2】この発明の実施例における繊維製手袋をポリウレタン溶液に浸漬させた状態を示した斜視図である。

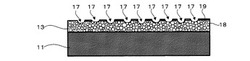

【図3】この発明の実施例における繊維製手袋にポリウレタン溶液と粉末状固体とを付着させ水に浸漬した状態の一部拡大断面図である。

【図4】この発明の実施例における手袋から粉末状固体が除去された状態での一部拡大断面図である。

【発明を実施するための形態】

【0023】

本実施形態における湿式成膜による樹脂皮膜品は、繊維製生地に、湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、湿式成膜すると同時に粉末状固体を除去することにより、その表面に凹凸面を形成したことを特徴としている。

【0024】

ここで、湿式成膜する樹脂とは、水溶性の溶剤に溶かして使用できるものであれば良く、ウレタン樹脂、ナイロン樹脂、塩化ビニル樹脂、アクリル樹脂などの公知の樹脂があり、好ましくは分子量5〜13万のウレタン樹脂がよい。また、これらを混合させたものであっても良い。

【0025】

水溶性の溶剤としては、DMAA(ジメチルアセトアミド)、MEK(メチルエチルケトン)等があり、好ましくはDMF(ジメチルホルムアミド)を用いるとよい。

【0026】

本発明は、未固化状態の樹脂に粉末状固体を付着し、すぐに上記粉末状固体を除去するようにしている。ここで、粉末状固体とは、特に水溶性のものが良く、例えば塩化ナトリウム、炭酸水素ナトリウム、炭酸ナトリウム、硝酸カルシウム、リン酸ナトリウム、炭酸カルシウムなどの金属塩や、グラニュー糖などの砂糖類、クエン酸、アスコルビン酸などの有機酸等を挙げることができる。また、使用する粉末状固体の粒径によって、凹状部の内径をコントロールすることができる。

【0027】

また、従来からのエマルジョン樹脂の場合には、粉末状固体を付着し、乾燥固化した後に上記粉末状固体を除去していたが、本実施形態の湿式成膜する樹脂の場合には、樹脂を乾燥固化させると、粉末状固体を取り除くことが困難となり、また、内部が固化してスポンジ状が形成されないという問題があった。

【0028】

そのため、湿式成膜すると同時に粉末状固体を取り除くことが重要であることがわかった。したがって、従来技術に比べると、粉末状固体の付着後に乾燥固化することなしに湿式成膜及び粉末状固体を同時に除去することが大きく異なる点である。

【0029】

本発明の対象は、湿式成膜による樹脂皮膜品である。湿式成膜による樹脂皮膜品の具体例としては、手袋、靴下、マット、クッション、敷物、ブルクロース、座布団、枕カバー、鞄、バッグの肩紐、荷造り用ベルト等の他、滑り止め作用を与えるための各種の滑り止め材を挙げることができる。また、ふわふわした感触が得られて肌触りが良いため、内面加工等にも使用できる。

【0030】

さらには、湿式成膜した樹脂部分がスポンジ構造であるため、通気性、断熱性・保温性、防音・防振性を持ち、様々な分野にも応用できる。

【0031】

以下、湿式成膜による樹脂皮膜品として、手袋基体の表面に樹脂皮膜を形成したサポートタイプの手袋及びその製造方法を例にとって説明する。

【0032】

なお、湿式成膜する樹脂は、手袋の表面全体に設けてもよいし、部分的に設けてもよい。

【0033】

また、湿式成膜する樹脂は、繊維製生地の表裏面にも成膜することができる。例えば、手袋の内周面にも湿式成膜する樹脂を成膜することにより、手袋を介して強い力で把持したときの手と手袋との滑りを防止することができる。

【0034】

編布や織布などの手袋基体を手袋型に装着し、湿式用のウレタン樹脂を塗布し粉末状固体を付着させる。粉末状固体としては水溶性粉末であり、直後に水に浸漬して、水溶性溶剤と粉末状個体を同時に除去するようにしている。その後、十分に乾燥を行うことにより、手袋を作成する。

【0035】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0036】

(実施例1)

本実施例では、手袋作成の場合について説明する。まず、図1に示すように、繊維製生地により、小指部、薬指部、中指部、人差指部を順に編み、これら4つの指部に連続して四本胴部を編み、次いで、親指部を編んで、同親指部と上記四本胴部と連続するように五本胴部を編み、最後に袖部を編み込んで、繊維製手袋11を形成する。

【0037】

次に、図2に示すように、手袋作成型14に繊維製手袋11をかぶせ、充填槽16の中に充填されたポリウレタン溶液12に浸漬し、ポリウレタン溶液12を付着させる。ポリウレタン溶液12は、図2に示すように、繊維製手袋11の掌部全体に付着させる。ポリウレタン溶液12から引き揚げたのち、手袋の指先部を下にした状態で垂らすなどして余分な溶液を除去する。

【0038】

ポリウレタン溶液12は、湿式成膜用ポリウレタン樹脂(固形分30%)100重量部、N,N’−ジメチルフォルムアミド200重量部、セル調整剤1重量部及びその他湿式成膜ウレタン樹脂フィルム形成に必要に応じた薬品を混合して作成する。湿式成膜用ポリウレタン樹脂の粘度は50〜500センチポイズが好ましい。

【0039】

次に、繊維製手袋11に付着したポリウレタン溶液12部分に、例えば食塩等の粉末状固体を付着させる。すなわち、手袋作成型14に繊維製手袋11をかぶせた状態で、水溶性粉末15を上方からふりかけて、ポリウレタン樹脂部分13の表面部に水溶性粉末15を付着させる。

【0040】

なお、水溶性粉末15を付着することにより液ダレが止まるので、水溶性粉末15を付着するタイミングにより、ポリウレタン樹脂の厚みを制御することも可能である。 湿式成膜するポリウレタン樹脂部分13の厚みは、0.1mm〜2mmであることが好ましい。0.1mm未満であると、樹脂皮膜が薄いことから手袋本体の保護に欠け、また、2mmを越えると、樹脂皮膜が厚いことから硬くてごわごわした手袋になってしまう。但し、湿式成膜するため、手袋生地にも染み込んで成膜するため、手袋生地が厚い場合には、1mm以上になることもあり得る。

【0041】

この水溶性粉末15の付着後、図3に示すように、すぐに繊維製手袋11を水20に浸漬させる。水20に浸漬すると、溶剤としてのジメチルフォルムアミドと水20との置換作用によりポリウレタン樹脂部分13がゲル化する。そして、ジメチルフォルムアミドと水20との置換作用により、ポリウレタン樹脂部分13に所定大きさの空洞18が発生する。空洞18は、図3に示すように、大小異なる大きさを有して複数個が連続したように形成される。

【0042】

なお、空洞18の大きさは親水性を調整する添加剤により調整可能であり、上記添加剤を増やせば空洞18を大きく形成することができる。すなわち、上記添加剤を多く添加することにより、水20の吸水性が高まり、ジメチルフォルムアミドと水20との置換が活性されて空洞が大きくなる。しかしながら、空洞が大きくなると、構造が疎になり、強度が弱くなるため、小さい方が好ましい。例えば、空洞の大きさは略数10μm以下である。

【0043】

また、固形分は、高いほど密になり、低すぎると、粗いスポンジ状となる。そのため、固形分が低すぎると、強度が弱くなるため、5〜20%程度が好ましい。

【0044】

また、ジメチルフォルムアミドと水20との置換作用により、ポリウレタン樹脂部分13の表面19は一見フィルム状に平たく形成される。このようにして、繊維製手袋11の表面にスポンジ状のポリウレタン樹脂部分13を形成することができる。

【0045】

また、繊維製手袋11の表面に付着させた水溶性粉末15が水20に溶けるので、図4に示すように、その溶けた部分に凹部17が生じ、その凹部17によって容易にポリウレタン樹脂部分13の表面に凹凸を形成することができる。しかも、凹部17の内面には満遍なく連続して複数個の空洞18が形成されている。

【0046】

なお、従来では天然ゴムを使用した場合、乾燥させないでゲル化させたものを水20につけると未乾燥液が溶け出してしまうことがあるが、湿式成膜する樹脂であるポリウレタン溶液12を使用した場合には、水20につけても未乾燥液が溶け出すこともなく、コーティングしたポリウレタン溶液12は手袋本体から動かない状態となる。

【0047】

その後、乾燥し、繊維製手袋11を手袋作成型14から離型することにより本実施例の手袋の作成を完成させることができる。

【0048】

このように、完成させた繊維製手袋11は、繊維製の生地に、湿式成膜する樹脂をコーティングしており、スポンジ状で表面に凹凸を有する湿式成膜による樹脂皮膜品を得る。このことにより、表面積が大きくなり、優れた滑り止め効果を発揮することができる。また、構造がスポンジ状となり、優れた柔軟性と、優れた通気性、優れた断熱性・保温性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる。

【0049】

本願発明における湿式成膜により形成された樹脂層の方が、従来の天然ゴム・合成樹脂エマルジョンに比べて、表面がやわらかくビロード状であり、クッション材などの製品の保護にも適している。その理由は、従来技術ではゆっくり水分を飛ばすことにより収縮しながら乾燥していくが、本願発明ではDMFを水中で一気に除去するため、微細な空洞ができることによると考えられる。

【0050】

例えば、本願発明では凹凸の壁の内面にも満遍なく空洞ができており、数10μm以下で小さいものは測定できないほどの微細な構造が形成されている。また、従来技術では固形分が30−60%と高いことと、本願発明では固形分が5−20%と低いことから、固形分の違いもさらに影響していると考えられる。

【0051】

また、本実施例では、湿式成膜するポリウレタン溶液12に1回のみ浸漬してコーティングしている。この1回の浸漬により、従来の天然ゴム等の製品に比べて少ない工程で表面にスポンジ状のポリウレタン樹脂部分13を形成することができる。

【0052】

(比較例1)

次に、手袋作成の場合の比較例1について説明する。比較例1では、上記実施例1と同様に、繊維製手袋を形成した後、手袋作成型14に繊維製手袋をかぶせ、ポリウレタン溶液に浸漬し、ポリウレタン溶液を付着させる。溶液から引き揚げたのち、手袋の指先部を下にした状態で垂らすなどして余分な溶液を除去する。

【0053】

次に、繊維製手袋に付着したポリウレタン溶液部分に水溶性粉末を付着させ、70℃30分乾燥固化させる。乾燥後、水20に浸漬し、水溶性粉末を溶解除去する。比較例1では、その後、乾燥し、離型することにより表面に凹凸のある手袋が作成できる。なお、ポリウレタン溶液は、実施例1の場合と同様である。

【0054】

この方法では、表面には凹凸のある滑り止めが出来たものの、ごわごわとした風合いの悪い手袋となった。これは、粉末状固体を付着した後に乾燥固化することによってポリウレタン樹脂部分13中のDMFが蒸発して、湿式成膜する前に固化してしまい、十分な空洞ができなかったためである。すなわち、ポリウレタン樹脂部分13の表面部は、粉末状固体を除去したことによって凹凸となるが、ポリウレタン樹脂部分13の下層部は固化してしまい、ポリウレタン樹脂部分13全体がスポンジ状とならずに、上記のようなごわごわした手袋となる。

【0055】

以上のことから、本発明の方法よれば、湿式成膜によって出来た空洞によるミクロな構造のスポンジ状の部分と、粉末状固体による、数100μm程度の凹凸が組み合わされた、優れた滑り止め効果を発揮することができると共に、優れた柔軟性と、優れた通気性、優れた断熱性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる手袋及びフィルムを作成することが可能であることがわかる。

【産業上の利用可能性】

【0056】

本発明の湿式成膜による樹脂皮膜品は、表面の凹凸によって表面積が広くなるため、滑り止め効果の必要な繊維製生地に使用できる。また、湿式成膜による樹脂皮膜品は、スポンジ状の構造を有するため、通気性、断熱性・保温性、防音・防振性・柔軟性を必要とする用途にも使用できる。さらには、製品を保護する目的として果樹収穫等にも適している。

【符号の説明】

【0057】

A ウレタン手袋

11 繊維製手袋(繊維性生地)

12 ポリウレタン溶液

13 ポリウレタン樹脂部分

14 手袋作成型

15 水溶性粉末

16 充填槽

17 凹部

18 空洞

19 手袋の表面(滑り止め部分)

20 水

【技術分野】

【0001】

本発明は、表面に滑り止めの部分を有する樹脂を有する湿式成膜による樹脂皮膜品及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、滑り性を改善するために手袋の表面に滑り止めを形成する技術がある。例えば溶剤によってゴムを膨潤させ、その後に収縮させることを利用して手袋の表面に凹凸を付けるものがある。しかしながら、滑り止めが、凸状となるため、滑り止め効果があまり発揮できない。

【0003】

また、ゴムラテックスに気泡を含ませることにより、凹状を形成させた滑り止めもあるが、表面は薄い皮膜ができ、凹状部の数が少なくなってしまうことが問題である。

【0004】

それを改善するために、気泡を含ませたゴムラテックスや合成エマルジョンを、ゲル化させる際に表面に粉粒物を付着させ、固化させた後に除去することによって第一の凹状部と第二の凹状部が組み合わされた、滑り止めを形成する方法が提案されている(特許文献1)。

【0005】

この方法であれば、粉粒物による第一の凹状部の内面に気泡による第二の凹状部が形成されることによって表面積が増大し、滑り止め効果が発揮できる。しかしながら、天然及び、合成樹脂エマルジョンについてのみに行われているのが現状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4331782号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来から、ウレタン等の湿式成膜する樹脂の場合、溶剤を含む樹脂から溶剤を取り除くことによってスポンジ状のフィルム膜を形成している。そのため、通気性が良いフィルムになることが知られている。しかしながら、その表面については凹凸になりにくく、水に濡れると滑りやすいことが問題であった。

【0008】

上記のように天然ゴム、合成樹脂エマルジョンにおいては、表面に凹凸を形成する方法が実現化されているが、ウレタン等の湿式成膜する樹脂の場合には、同様な方法では、粉末状固体を付着させて、乾燥固化させると、内部に気泡が出来ず、表面だけの凹凸が出来てしまうために、困難であった。

【0009】

この発明は、上記課題を解決するためになされたもので、表面を固化すると同時に粉末状固体を除去することで、湿式成膜する樹脂においても優れた滑り止めを有する樹脂皮膜品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、繊維製生地に湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、該樹脂を湿式成膜すると同時に粉末状固体を除去することにより、その表面に複数個の凹凸面を形成すると共に湿式成膜する樹脂内部に前記凹凸面より小さい形状を有する複数個の空洞を形成したことを特徴とする湿式成膜による樹脂皮膜品である。

【0011】

請求項2に記載の発明は、湿式成膜する樹脂はウレタン樹脂であることを特徴とする請求項1記載の湿式成膜による樹脂皮膜品である。

【0012】

請求項3に記載の発明は、粉末状固体は、水溶性粉末であることを特徴とする請求項1又は請求項2記載の湿式成膜による樹脂皮膜品である。

【0013】

請求項4に記載の発明は、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項1〜請求項3のいずれか1項に記載の湿式成膜による樹脂皮膜品である。

【0014】

請求項5に記載の発明は、繊維製生地に、湿式成膜する樹脂をコーティングする工程と、同樹脂に粉末状固体を付着する工程と、該樹脂を湿式成膜すると同時に粉末状固体を除去する工程と、を有することを特徴とする湿式成膜による樹脂皮膜品の製造方法である。

【0015】

請求項6に記載の発明は、湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項5記載の湿式成膜による樹脂皮膜品の製造方法である。

【0016】

請求項7に記載の発明は、粉末状固体は、水溶性粉末であることを特徴とする請求項5又は請求項6記載の湿式成膜による樹脂皮膜品の製造方法である。

【0017】

請求項8に記載の発明は、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項5〜請求項7のいずれか1項に記載の湿式成膜による樹脂皮膜品の製造方法である。

【発明の効果】

【0018】

本発明は以下の効果を奏する。すなわち、

(1)請求項1及び請求項5に記載の発明では、表面の粉末状固体による凹凸面と、湿式成膜した樹脂部分により表面積が大きくなり、優れた滑り止め効果を発揮することができる。また、湿式成膜した樹脂部分の構造がスポンジ状となり、優れた柔軟性と、優れた通気性、優れた断熱性・保温性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる。

【0019】

(2)請求項2及び請求項6に記載の発明では、湿式成膜する樹脂がウレタン樹脂であるので、分子量や原料の種類によって柔軟性を持つように設計することができる。

【0020】

(3)請求項3及び請求項7に記載の発明では、粉末状固体を水溶性にすることで、湿式成膜に使用する溶剤と一緒に取り除くことが容易になる。また、人や装置及び環境への負荷を軽減することができる。

【0021】

(4)請求項4及び請求項8に記載の発明では、湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜するので、例えば手袋の表面に樹脂を成膜することにより把持物に対しての滑り止めとして機能させることができ、また、裏面に樹脂を成膜することにより、手袋を介して強い力で把持したときの手と手袋との滑りを防止することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の実施例における繊維製手袋の全体構造を示した正面図である。

【図2】この発明の実施例における繊維製手袋をポリウレタン溶液に浸漬させた状態を示した斜視図である。

【図3】この発明の実施例における繊維製手袋にポリウレタン溶液と粉末状固体とを付着させ水に浸漬した状態の一部拡大断面図である。

【図4】この発明の実施例における手袋から粉末状固体が除去された状態での一部拡大断面図である。

【発明を実施するための形態】

【0023】

本実施形態における湿式成膜による樹脂皮膜品は、繊維製生地に、湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、湿式成膜すると同時に粉末状固体を除去することにより、その表面に凹凸面を形成したことを特徴としている。

【0024】

ここで、湿式成膜する樹脂とは、水溶性の溶剤に溶かして使用できるものであれば良く、ウレタン樹脂、ナイロン樹脂、塩化ビニル樹脂、アクリル樹脂などの公知の樹脂があり、好ましくは分子量5〜13万のウレタン樹脂がよい。また、これらを混合させたものであっても良い。

【0025】

水溶性の溶剤としては、DMAA(ジメチルアセトアミド)、MEK(メチルエチルケトン)等があり、好ましくはDMF(ジメチルホルムアミド)を用いるとよい。

【0026】

本発明は、未固化状態の樹脂に粉末状固体を付着し、すぐに上記粉末状固体を除去するようにしている。ここで、粉末状固体とは、特に水溶性のものが良く、例えば塩化ナトリウム、炭酸水素ナトリウム、炭酸ナトリウム、硝酸カルシウム、リン酸ナトリウム、炭酸カルシウムなどの金属塩や、グラニュー糖などの砂糖類、クエン酸、アスコルビン酸などの有機酸等を挙げることができる。また、使用する粉末状固体の粒径によって、凹状部の内径をコントロールすることができる。

【0027】

また、従来からのエマルジョン樹脂の場合には、粉末状固体を付着し、乾燥固化した後に上記粉末状固体を除去していたが、本実施形態の湿式成膜する樹脂の場合には、樹脂を乾燥固化させると、粉末状固体を取り除くことが困難となり、また、内部が固化してスポンジ状が形成されないという問題があった。

【0028】

そのため、湿式成膜すると同時に粉末状固体を取り除くことが重要であることがわかった。したがって、従来技術に比べると、粉末状固体の付着後に乾燥固化することなしに湿式成膜及び粉末状固体を同時に除去することが大きく異なる点である。

【0029】

本発明の対象は、湿式成膜による樹脂皮膜品である。湿式成膜による樹脂皮膜品の具体例としては、手袋、靴下、マット、クッション、敷物、ブルクロース、座布団、枕カバー、鞄、バッグの肩紐、荷造り用ベルト等の他、滑り止め作用を与えるための各種の滑り止め材を挙げることができる。また、ふわふわした感触が得られて肌触りが良いため、内面加工等にも使用できる。

【0030】

さらには、湿式成膜した樹脂部分がスポンジ構造であるため、通気性、断熱性・保温性、防音・防振性を持ち、様々な分野にも応用できる。

【0031】

以下、湿式成膜による樹脂皮膜品として、手袋基体の表面に樹脂皮膜を形成したサポートタイプの手袋及びその製造方法を例にとって説明する。

【0032】

なお、湿式成膜する樹脂は、手袋の表面全体に設けてもよいし、部分的に設けてもよい。

【0033】

また、湿式成膜する樹脂は、繊維製生地の表裏面にも成膜することができる。例えば、手袋の内周面にも湿式成膜する樹脂を成膜することにより、手袋を介して強い力で把持したときの手と手袋との滑りを防止することができる。

【0034】

編布や織布などの手袋基体を手袋型に装着し、湿式用のウレタン樹脂を塗布し粉末状固体を付着させる。粉末状固体としては水溶性粉末であり、直後に水に浸漬して、水溶性溶剤と粉末状個体を同時に除去するようにしている。その後、十分に乾燥を行うことにより、手袋を作成する。

【0035】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0036】

(実施例1)

本実施例では、手袋作成の場合について説明する。まず、図1に示すように、繊維製生地により、小指部、薬指部、中指部、人差指部を順に編み、これら4つの指部に連続して四本胴部を編み、次いで、親指部を編んで、同親指部と上記四本胴部と連続するように五本胴部を編み、最後に袖部を編み込んで、繊維製手袋11を形成する。

【0037】

次に、図2に示すように、手袋作成型14に繊維製手袋11をかぶせ、充填槽16の中に充填されたポリウレタン溶液12に浸漬し、ポリウレタン溶液12を付着させる。ポリウレタン溶液12は、図2に示すように、繊維製手袋11の掌部全体に付着させる。ポリウレタン溶液12から引き揚げたのち、手袋の指先部を下にした状態で垂らすなどして余分な溶液を除去する。

【0038】

ポリウレタン溶液12は、湿式成膜用ポリウレタン樹脂(固形分30%)100重量部、N,N’−ジメチルフォルムアミド200重量部、セル調整剤1重量部及びその他湿式成膜ウレタン樹脂フィルム形成に必要に応じた薬品を混合して作成する。湿式成膜用ポリウレタン樹脂の粘度は50〜500センチポイズが好ましい。

【0039】

次に、繊維製手袋11に付着したポリウレタン溶液12部分に、例えば食塩等の粉末状固体を付着させる。すなわち、手袋作成型14に繊維製手袋11をかぶせた状態で、水溶性粉末15を上方からふりかけて、ポリウレタン樹脂部分13の表面部に水溶性粉末15を付着させる。

【0040】

なお、水溶性粉末15を付着することにより液ダレが止まるので、水溶性粉末15を付着するタイミングにより、ポリウレタン樹脂の厚みを制御することも可能である。 湿式成膜するポリウレタン樹脂部分13の厚みは、0.1mm〜2mmであることが好ましい。0.1mm未満であると、樹脂皮膜が薄いことから手袋本体の保護に欠け、また、2mmを越えると、樹脂皮膜が厚いことから硬くてごわごわした手袋になってしまう。但し、湿式成膜するため、手袋生地にも染み込んで成膜するため、手袋生地が厚い場合には、1mm以上になることもあり得る。

【0041】

この水溶性粉末15の付着後、図3に示すように、すぐに繊維製手袋11を水20に浸漬させる。水20に浸漬すると、溶剤としてのジメチルフォルムアミドと水20との置換作用によりポリウレタン樹脂部分13がゲル化する。そして、ジメチルフォルムアミドと水20との置換作用により、ポリウレタン樹脂部分13に所定大きさの空洞18が発生する。空洞18は、図3に示すように、大小異なる大きさを有して複数個が連続したように形成される。

【0042】

なお、空洞18の大きさは親水性を調整する添加剤により調整可能であり、上記添加剤を増やせば空洞18を大きく形成することができる。すなわち、上記添加剤を多く添加することにより、水20の吸水性が高まり、ジメチルフォルムアミドと水20との置換が活性されて空洞が大きくなる。しかしながら、空洞が大きくなると、構造が疎になり、強度が弱くなるため、小さい方が好ましい。例えば、空洞の大きさは略数10μm以下である。

【0043】

また、固形分は、高いほど密になり、低すぎると、粗いスポンジ状となる。そのため、固形分が低すぎると、強度が弱くなるため、5〜20%程度が好ましい。

【0044】

また、ジメチルフォルムアミドと水20との置換作用により、ポリウレタン樹脂部分13の表面19は一見フィルム状に平たく形成される。このようにして、繊維製手袋11の表面にスポンジ状のポリウレタン樹脂部分13を形成することができる。

【0045】

また、繊維製手袋11の表面に付着させた水溶性粉末15が水20に溶けるので、図4に示すように、その溶けた部分に凹部17が生じ、その凹部17によって容易にポリウレタン樹脂部分13の表面に凹凸を形成することができる。しかも、凹部17の内面には満遍なく連続して複数個の空洞18が形成されている。

【0046】

なお、従来では天然ゴムを使用した場合、乾燥させないでゲル化させたものを水20につけると未乾燥液が溶け出してしまうことがあるが、湿式成膜する樹脂であるポリウレタン溶液12を使用した場合には、水20につけても未乾燥液が溶け出すこともなく、コーティングしたポリウレタン溶液12は手袋本体から動かない状態となる。

【0047】

その後、乾燥し、繊維製手袋11を手袋作成型14から離型することにより本実施例の手袋の作成を完成させることができる。

【0048】

このように、完成させた繊維製手袋11は、繊維製の生地に、湿式成膜する樹脂をコーティングしており、スポンジ状で表面に凹凸を有する湿式成膜による樹脂皮膜品を得る。このことにより、表面積が大きくなり、優れた滑り止め効果を発揮することができる。また、構造がスポンジ状となり、優れた柔軟性と、優れた通気性、優れた断熱性・保温性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる。

【0049】

本願発明における湿式成膜により形成された樹脂層の方が、従来の天然ゴム・合成樹脂エマルジョンに比べて、表面がやわらかくビロード状であり、クッション材などの製品の保護にも適している。その理由は、従来技術ではゆっくり水分を飛ばすことにより収縮しながら乾燥していくが、本願発明ではDMFを水中で一気に除去するため、微細な空洞ができることによると考えられる。

【0050】

例えば、本願発明では凹凸の壁の内面にも満遍なく空洞ができており、数10μm以下で小さいものは測定できないほどの微細な構造が形成されている。また、従来技術では固形分が30−60%と高いことと、本願発明では固形分が5−20%と低いことから、固形分の違いもさらに影響していると考えられる。

【0051】

また、本実施例では、湿式成膜するポリウレタン溶液12に1回のみ浸漬してコーティングしている。この1回の浸漬により、従来の天然ゴム等の製品に比べて少ない工程で表面にスポンジ状のポリウレタン樹脂部分13を形成することができる。

【0052】

(比較例1)

次に、手袋作成の場合の比較例1について説明する。比較例1では、上記実施例1と同様に、繊維製手袋を形成した後、手袋作成型14に繊維製手袋をかぶせ、ポリウレタン溶液に浸漬し、ポリウレタン溶液を付着させる。溶液から引き揚げたのち、手袋の指先部を下にした状態で垂らすなどして余分な溶液を除去する。

【0053】

次に、繊維製手袋に付着したポリウレタン溶液部分に水溶性粉末を付着させ、70℃30分乾燥固化させる。乾燥後、水20に浸漬し、水溶性粉末を溶解除去する。比較例1では、その後、乾燥し、離型することにより表面に凹凸のある手袋が作成できる。なお、ポリウレタン溶液は、実施例1の場合と同様である。

【0054】

この方法では、表面には凹凸のある滑り止めが出来たものの、ごわごわとした風合いの悪い手袋となった。これは、粉末状固体を付着した後に乾燥固化することによってポリウレタン樹脂部分13中のDMFが蒸発して、湿式成膜する前に固化してしまい、十分な空洞ができなかったためである。すなわち、ポリウレタン樹脂部分13の表面部は、粉末状固体を除去したことによって凹凸となるが、ポリウレタン樹脂部分13の下層部は固化してしまい、ポリウレタン樹脂部分13全体がスポンジ状とならずに、上記のようなごわごわした手袋となる。

【0055】

以上のことから、本発明の方法よれば、湿式成膜によって出来た空洞によるミクロな構造のスポンジ状の部分と、粉末状固体による、数100μm程度の凹凸が組み合わされた、優れた滑り止め効果を発揮することができると共に、優れた柔軟性と、優れた通気性、優れた断熱性、優れた防音・防振性、優れた柔らかな肌触り感を発揮することができる手袋及びフィルムを作成することが可能であることがわかる。

【産業上の利用可能性】

【0056】

本発明の湿式成膜による樹脂皮膜品は、表面の凹凸によって表面積が広くなるため、滑り止め効果の必要な繊維製生地に使用できる。また、湿式成膜による樹脂皮膜品は、スポンジ状の構造を有するため、通気性、断熱性・保温性、防音・防振性・柔軟性を必要とする用途にも使用できる。さらには、製品を保護する目的として果樹収穫等にも適している。

【符号の説明】

【0057】

A ウレタン手袋

11 繊維製手袋(繊維性生地)

12 ポリウレタン溶液

13 ポリウレタン樹脂部分

14 手袋作成型

15 水溶性粉末

16 充填槽

17 凹部

18 空洞

19 手袋の表面(滑り止め部分)

20 水

【特許請求の範囲】

【請求項1】

繊維製生地に湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、該樹脂を湿式成膜すると同時に粉末状固体を除去することにより、その表面に複数個の凹凸面を形成すると共に湿式成膜する樹脂内部に前記凹凸面より小さい形状を有する複数個の空洞を形成したことを特徴とする湿式成膜による樹脂皮膜品。

【請求項2】

湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項1記載の湿式成膜による樹脂皮膜品。

【請求項3】

粉末状固体は、水溶性粉末であることを特徴とする請求項1又は請求項2記載の湿式成膜による樹脂皮膜品。

【請求項4】

湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項1〜請求項3のいずれか1項に記載の湿式成膜による樹脂皮膜品。

【請求項5】

繊維製生地に、湿式成膜する樹脂をコーティングする工程と、

同樹脂に粉末状固体を付着する工程と、

該樹脂を湿式成膜すると同時に粉末状固体を除去する工程と、を有することを特徴とする湿式成膜による樹脂皮膜品の製造方法。

【請求項6】

湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項5記載の湿式成膜による樹脂皮膜品の製造方法。

【請求項7】

粉末状固体は、水溶性粉末であることを特徴とする請求項5又は請求項6記載の湿式成膜による樹脂皮膜品の製造方法。

【請求項8】

湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項5〜請求項7のいずれか1項に記載の湿式成膜による樹脂皮膜品の製造方法。

【請求項1】

繊維製生地に湿式成膜する樹脂をコーティングし、粉末状固体を付着し、その後、該樹脂を湿式成膜すると同時に粉末状固体を除去することにより、その表面に複数個の凹凸面を形成すると共に湿式成膜する樹脂内部に前記凹凸面より小さい形状を有する複数個の空洞を形成したことを特徴とする湿式成膜による樹脂皮膜品。

【請求項2】

湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項1記載の湿式成膜による樹脂皮膜品。

【請求項3】

粉末状固体は、水溶性粉末であることを特徴とする請求項1又は請求項2記載の湿式成膜による樹脂皮膜品。

【請求項4】

湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項1〜請求項3のいずれか1項に記載の湿式成膜による樹脂皮膜品。

【請求項5】

繊維製生地に、湿式成膜する樹脂をコーティングする工程と、

同樹脂に粉末状固体を付着する工程と、

該樹脂を湿式成膜すると同時に粉末状固体を除去する工程と、を有することを特徴とする湿式成膜による樹脂皮膜品の製造方法。

【請求項6】

湿式成膜する樹脂は、ウレタン樹脂であることを特徴とする請求項5記載の湿式成膜による樹脂皮膜品の製造方法。

【請求項7】

粉末状固体は、水溶性粉末であることを特徴とする請求項5又は請求項6記載の湿式成膜による樹脂皮膜品の製造方法。

【請求項8】

湿式成膜する樹脂は、繊維製生地の表面及び/又は裏面に成膜することを特徴とする請求項5〜請求項7のいずれか1項に記載の湿式成膜による樹脂皮膜品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−122261(P2011−122261A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−279656(P2009−279656)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(591009369)株式会社東和コーポレーション (14)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(591009369)株式会社東和コーポレーション (14)

【Fターム(参考)】

[ Back to top ]