湿式紡糸による繊維の製造方法

【課題】タンパク質を含有するドープから、高い分子配向を備えたタンパク質の繊維を製造することを目的とする。

【解決手段】多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を中空糸に送り、中空糸を浸透する凝固液の作用により、タンパク質を延伸可能な半凝固状態の繊維にして中空糸の先端開口から凝固液中に吐出させ、凝固液中に吐出された半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法。

【解決手段】多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を中空糸に送り、中空糸を浸透する凝固液の作用により、タンパク質を延伸可能な半凝固状態の繊維にして中空糸の先端開口から凝固液中に吐出させ、凝固液中に吐出された半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式紡糸による繊維の製造方法に関するものである。

【背景技術】

【0002】

ドープ(ポリマーが溶剤等に溶けている材料)を微小ノズルから凝固液中に直接吐出させ、ドープ中の溶剤等が凝固液中に溶け出し、ポリマーを固化して繊維化する方法を湿式紡糸という。特にポリマーがタンパク質であるタンパク質ドープの湿式紡糸では、凝固液中でタンパク質の急激な固化並びに凝集が起こりやすいので、一定した繊維径が得られず、後で延伸作業もできないという問題があった。その上、一旦凝固してしまったタンパク質は、分子間相互作用が働くことで、再溶解が困難になる問題も有していた。

【0003】

特許文献1には、管状通路を形成する壁の一部が半浸透性および多孔質の材料からなり、この管状通路を流体材料が包囲しており、紡糸液が管状通路に沿って送られるとき、前記壁の半浸透性および多孔性の材料を浸透する流体材料の成分によって、管状通路を流れる紡糸液のpH、イオン組成、含水量および(または)低分子量組成を変化させて処理する紡糸方法が記載されている。その例として、組み換えた蜘蛛の分泌糸や蚕の生糸のタンパク質の溶液を含有するドープから繊維を形成するために使用できるとされ、タンパク質を溶液中に保持するために他の成分がドープに加えられ、その成分は、液体のドープから糸または繊維のような固体製品への変換を誘起させることが望まれる管状通路の適当な箇所にドープが達したときに、半浸透性および多孔性の壁を通して除去されることが記載されている。

【0004】

特許文献2には、固浴組成として、有機酸、無機中性塩、過酸化水素を用いたタンパク繊維の製造方法が記載されている。

【0005】

特許文献3には、植物タンパク質とポリビニルアルコールとの特定比率からなる繊維の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2003−515009号公報

【特許文献2】特開昭48−80761号公報

【特許文献3】特表2005−513298号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の紡糸方法は、管状通路の形状の工夫により配向が改善されることが記載されている。例えば、段落0029には「先細形または末広形の型の使用は、粒滴内に引き伸ばされる流れを都合良く誘起させて、体積相内に配向され引き伸ばされた充填粒子または間隙を形成させる。先細型はそのような粒滴を形成された製品と平行な方向に配向して引き伸ばすのに対して、末広型は粒滴を管状通路内の流れの方向を横切るフープ方向に配向させる傾向を有する。」とされている。

しかし、上記のような工夫によってもまだ分子配向が足りず、実用上十分な特性を備えた繊維を得ることができないと考えられる。その上、特許文献1の紡糸方法では、図11に示すように、管状通路の領域内で、タンパク質を含有するドープからタンパク質を溶液中に保持している成分(添加剤)がほとんど除去されてしまい、管状通路の出口から、凝固がほとんど終了した状態でタンパク質の繊維が引き抜かれるものと考えられる。そのため、繊維径にバラツキが生じるおそれがあるとともに、引き抜かれた繊維に延伸等を行うことで配向を高めることもできないと考えられる。

【0008】

そこで、本発明の目的は、タンパク質を含有するドープから、高い分子配向を備えたタンパク質の繊維を製造することにある。

【課題を解決するための手段】

【0009】

本発明の湿式紡糸による繊維の製造方法は、多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を前記中空糸に送り、前記中空糸を浸透する前記凝固液の作用により、前記タンパク質を延伸可能な半凝固状態の繊維にして前記中空糸の先端開口から前記凝固液中に吐出させ、凝固液中に吐出された前記半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする。

【0010】

本発明における各要素の態様を以下に例示する。

【0011】

凝固液中に吐出された半凝固状態の繊維の延伸は、凝固液中で行ってもよいし、空気等の気中や凝固液以外の液中で行ってもよい。工程が簡素化できることから、吐出された凝固液中で行うことが好ましい。

【0012】

1.中空糸

中空糸の形状としては、特に限定されないが、延伸時の応力集中を回避できることから、直管形状が好ましい。

中空糸の寸法としては、特に限定されないが、直管形状の場合には長さ/内径の比率が200/1〜20/1であることが好ましい。長さが同比率より大きい場合には、ドープ中に溶解しているタンパク質が中空糸内で凝固してしまい、中空糸が詰まるおそれがある。一方、長さが同比率より小さい場合には、ドープ中に溶解しているタンパク質を半凝固状態の繊維として凝固液中に吐出することがむずかしくなる。

中空糸を形成している半浸透性膜の材質としては、特に限定されないが、タンパク質との相互作用が小さく、表面自由エネルギーが低い材質が好ましく、具体的には、ポリプロピレン等が例示できる。

中空糸の絶対ろ過精度としては、特に限定されないが、凝固液が浸透しやすいことから、0.01〜0.1μmであることが好ましい。

【0013】

2.凝固液

凝固液としては、特に限定されないが、一種類のものを用いてもよいし、中空糸の長さ方向の中間部を境にした先端側と基端側とでタンパク質を溶解するためにドープ中に添加されている添加剤の溶解度が異なる二種類のものを用いてもよい。添加剤の溶解度が異なる二種類の凝固液を用いることで、中空糸内においてドープ中から前記添加剤を抜き取るスピードを変えることができ、タンパク質の凝固の制御が可能になる。具体的には、メタノール、エタノール等のアルコール、メタノール水溶液、エタノール水溶液等のアルコール水溶液等が例示できる。

【0014】

3.ドープ

ドープ中に溶解しているタンパク質としては、特に限定されないが、分子量が50KDa以上であることが好ましく、より好ましくは、50KDa〜1000KDaである。これは、ドープを凝固液に吐出したときに、分子が途切れないことで繊維状になりやすいからである。

【0015】

4.添加剤

タンパク質を溶解するためにドープ中に添加されている添加剤としては、特に限定されないが、尿素や界面活性剤等の可溶化剤が例示できる。

【0016】

吐出される繊維の単位時間当たりの長さで表される吐出の速度としては、特に限定されないが、繊維化後の糸切れが防げるとともに、生産性がよいことから、0.6〜3m/分が好ましい。なお、さらに高速での紡糸を行うことも可能である。

【0017】

凝固液中に吐出された半凝固状態の繊維を延伸するときの延伸率としては、特に限定されないが、タンパク質の分子配向が揃うことで分子配向が高くなり、繊維の強度及び弾性率が向上することから、2〜20倍が好ましい。より好ましくは、3〜5倍である。

【発明の効果】

【0018】

本発明によれば、タンパク質を含有するドープから、高い分子配向を備えたタンパク質の繊維を製造することができる。

【図面の簡単な説明】

【0019】

【図1】実施例に用いた円筒管及び中空糸の写真である。

【図2】実施例1における中空糸の作用を示す模式図である。

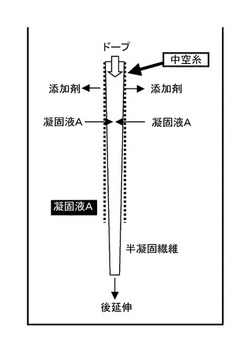

【図3】実施例1の工程の模式図である。

【図4】タンパク質繊維fの一部の偏光顕微鏡写真である。

【図5】タンパク質繊維gの一部の偏光顕微鏡写真である。

【図6】タンパク質繊維hの一部の偏光顕微鏡写真である。

【図7】タンパク質繊維hの一部の実体顕微鏡写真である。

【図8】タンパク質繊維の複屈折率のグラフである。

【図9】タンパク質繊維の延伸率と引張破断強度との関係のグラフである。

【図10】実施例2における中空糸の作用を示す模式図である。

【図11】従来の紡糸方法の模式図である。

【発明を実施するための形態】

【0020】

本発明は、ステンレス製の円筒管(ノズル)の先端部に取り付けた中空糸を外周面及び先端開口が凝固液中にあるようにセットした後、ドープを中空糸内に送った。そして、中空糸を浸透した凝固液の作用によりドープ中のタンパク質を半凝固状態の繊維として中空糸の先端から凝固液中に吐出させた。その後、この半凝固状態の繊維を延伸した後に凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法である。

【実施例1】

【0021】

以下、実施例1の湿式紡糸による繊維の製造方法について、図1〜図3を参照して説明する。

【0022】

[1]使用機材及び試料について

中空糸としては、外径が0.5mm、内径が0.4mmの円筒状の直管形状で多孔質のPP(ポリプロピレン)であり、絶対ろ過精度が0.05μmである住友スリーエム社の商品名「CUNOナノシールドフィルターチューブ」(型番:NSP005T15)の中空糸を用いた。

ドープとしては、7.5Mの尿素(添加剤)の水溶液にファブロインのタンパク質(分子量60KDa)を13質量%になるように溶解したものを用いた。

凝固液としては、エタノールである凝固液Aを用いた。

【0023】

[2]手順について

[2−1]準備

(1)ドープを注射器に充填した。なお、製造量が多い場合等は、注射器の替わりにドープを溜めておく専用の容器(例えば底面等にドープを流出させる開口等があるもの)を用いる。

(2)内径が0.3mmのステンレス製の円筒管(注射針)を注射器に取り付けた。なお、注射器の替わりに専用の容器を用いる場合には、円筒管とこの専用容器とを接続する。

(3)図1に示すように、円筒部の先端部から10mm延伸させるようにして中空糸を円筒管に外嵌させ、円筒管と中空糸とを接続した。なお、円筒管と中空糸との接続部からドープが漏れないよう、円筒管の外径と中空糸の内径とは略同じにした。

(4)注射器をシリンジポンプにセットするとともに、図2に示すように、中空糸を凝固液A中に浸漬した状態でセットした。

【0024】

[2−2]紡糸及び延伸

(1)シリンジポンプを設定速度で稼動させて一定量のドープが円筒管を流れるようにしてドープを中空糸に送った。なお、注射器の替わりに専用の容器を用いる場合には、ギアポンプ等を用いて一定量のドープが円筒管を流れるようにする。

(2)図2に示すように、凝固液Aが中空糸内に浸透し、その作用で添加剤が凝固液A中に拡散する。その結果、添加剤の濃度が低くなることでタンパク質が半凝固状態になる。そして、図3に示すように、中空糸の先端開口から凝固液A中に吐出された繊維を、凝固液Aが充填されている凝固槽に設けられた延伸機を通した後、凝固槽の外に設けられた巻取りローラへと持っていった。

(3)延伸機の延伸ローラの回転により、凝固液Aへ吐出した後の半凝固状態の繊維を延伸する後延伸を行った後、半凝固状態の繊維を凝固させたタンパク質繊維を巻取りローラで巻き取った。

【0025】

[3]タンパク質繊維

実施例1により4種類のタンパク質繊維a〜c、eを製造した。また、実施例1ではない製造方法でタンパク質繊維f〜hを製造した。

・タンパク質繊維a

上記実施例1の製造方法を用い、吐出の速度が0.7m/分となるようにドープを円筒管に送るとともに、中空糸の先端開口から凝固液A中に吐出された半凝固状態の繊維を延伸率が約3倍(長さが吐出されたときの約3倍)になるように延伸機により後延伸してタンパク質繊維aを製造した。

・タンパク質繊維b

延伸率を約5倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維bを製造した。

・タンパク質繊維c

延伸率を約2倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維cを製造した。

・タンパク質繊維e

延伸率を約4倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維eを製造した。

・タンパク質繊維f

後延伸を行わない方法で、タンパク質繊維fを製造した。具体的には、吐出の速度が0.6m/分となるようにドープを円筒管に送り、ドープ中に溶解しているタンパク質を中空糸の先端開口から凝固液A中に半凝固状態の繊維として吐出させるとともに、延伸機を通さないことから後延伸を行わないで製造した。なお、後延伸を行わなかったことから、延伸率は1倍(長さが吐出されたときのままである)としている。

・タンパク質繊維g

吐出の速度を0.7m/分にした以外は、タンパク質繊維fと同じようにしてタンパク質繊維gを製造した。なお、後延伸を行わなかったことから、延伸率は1倍としている。

・タンパク質繊維h

中空糸を用いない方法で、タンパク質繊維hを製造した。具体的には、吐出の速度が0.6m/分となるようにドープを円筒管に送り、ドープ中に溶解しているタンパク質を円筒管の先端から凝固液A中に直接吐出させるとともに、延伸機を通さないことから後延伸を行わないで製造した。なお、後延伸を行わなかったことから、延伸率は1倍としている。

【0026】

このようにして製造したタンパク質繊維a、b、f、g、hについて、コンペンセータを取り付けた偏光顕微鏡により複屈折率を測定し、その測定値を表1に示すとともに、図8に測定値のグラフを示す。また、タンパク質繊維f、g、hの顕微鏡写真を図4〜図7に示す。

【0027】

ここで、複屈折率は次のようにして求めた。

コンペンセータ(オリンパス社の「U−CTB」)を偏光顕微鏡にセットし、消光位から+45°となるようにステージを固定した。そして、コンペンセータハンドルを回して角度計算からレタデーション値を求めた。このレタデーション値を繊維径で割った値を複屈折率として求めた。

【0028】

【表1】

【0029】

また、タンパク質繊維a〜c、e、gについて、引張破断強度を測定し、その測定値を表2に示すとともに、図9に延伸率と引張破断強度とのグラフを示す。引張破断強度は、クロスヘッドスピード10mm/minで引張ったときの破断直前の荷重を繊維の断面積で除した値とした。

【0030】

【表2】

【0031】

中空糸を用いないで紡糸したタンパク質繊維hは、図7の写真に示すように、繊維径にムラが生じていた。そのため、凝固液A中での延伸を行うと、繊維径が小さい(細い)部位から切れてしまい良好な後延伸を行うことができなかった。これは、ドープ中に溶解しているタンパク質を円筒管の先端開口から凝固液A中に直接吐出させることから、吐出直後のタンパク質はドープ中に溶解した状態で、凝固液A中を流れるという不安定な状態になっていることと、このように凝固液A中を流れているタンパク質がある時に急に凝固して繊維化することによる。

また、タンパク質繊維hは、図6の写真に示すように、繊維の内部まで分子配列が不均一な状態となった。これは、中空糸を用いないため、ドープ中から尿素(添加剤)が抜けるスピードを調整することができず、タンパク質の凝集スピードを調整できないことによる。なお、偏光顕微鏡写真において、分子が配向している部位は明るく、分子が配向していない部位は暗く表れている。

【0032】

中空糸を用いて紡糸したタンパク質繊維は、図4、図5の写真に示すように、繊維径の均一性が確保できた。これは、ドープ中に溶解しているタンパク質を円筒管の先端開口から凝固液A中に直接吐出させることをせず、内径が略均一の中空糸内に通すため、中空糸の壁面(多孔質ポリプロピレン)を浸透した凝固液Aの作用により、ドープ中から尿素(添加剤)が徐々に抜け、中空糸内においてタンパク質が徐々に凝固して繊維化することによる。

また、これらのタンパク質繊維は、図4、図5の写真に示すように、分子配列が均一(高い分子配向)な状態になった。これは、ドープ中に溶解しているタンパク質を中空糸内に通すため、中空糸の壁面(多孔質ポリプロピレン)を浸透した凝固液Aの作用によるドープ中の尿素(添加剤)の除去及び中空糸の壁面とのせん断が加速されることによる。

【0033】

中空糸を用い且つ凝固液A中での後延伸を行う方法で紡糸したタンパク質繊維は、分子の配向が高くなった(分子配向が高くなることで、複屈折率が高くなる。表1及び図8のグラフ参照)。

また、分子配向が高くなったことで、引張破断強度が高くなった(表2及び図9のグラフ参照)。特に、3倍以上の延伸を行ったタンパク質繊維a、b、eは、引張破断強度が延伸を行わなかったタンパク質繊維gの3倍以上の値となった。

【0034】

以上より、実施例1の繊維の製造方法によれば、外周面及び先端開口が凝固液中にある中空糸にドープを通すことから、繊維径が略均一で且つ高い分子配向を備えたタンパク質繊維を製造することができた。

また、タンパク質を分子がある程度配向した半凝固状態の繊維として凝固液A中に吐出することから、凝固液A中でも繊維が崩れにくい状態にすることができた。

また、中空糸の長さを変えることで凝固液A中に吐出される繊維状のタンパク質の半凝固状態を変えることができた。

また、凝固液A中に吐出された半凝固状態のタンパク質の繊維が凝固液A中で崩れない程度の強度を有することから、凝固液A中での後延伸が行え、分子配向をさらに向上させることができ、高い分子配向を備え、且つ、強度が高いタンパク質繊維を製造することができた。

【実施例2】

【0035】

次に、実施例2の湿式紡糸による繊維の製造方法について、図10を参照して説明する。

【0036】

この製造方法は、中空糸の基端側と先端側とで尿素(添加剤)の溶解度が異なる凝固液を用いる点のみが実施例1の製造方法と異なり、その他の点については、実施例1と同じである。

具体的には、凝固液として、メタノールからなる凝固液Bと、メタノールが70体積%になるように水を加えたメタノールと水の混合物である70体積%メタノール水溶液からなる凝固液Cとの二種類の凝固液を用いた。

そして、図10に示すように、中空糸の長さ方向の略中央に設けた隔壁で槽内が二つに分けられた凝固槽を用い、中空糸の基端側の凝固槽に凝固液Bを充填し、中空糸の先端側の凝固層に凝固液Cを充填した後、中空糸の先端開口から凝固液C中にタンパク質を半凝固状態の繊維として吐出させた後、凝固液C中で後延伸を行った。

【0037】

実施例2の繊維の製造方法によれば、実施例1の繊維の製造方法で得られる効果に加え、凝固液Bによりドープ中から尿素(添加剤)を徐々に抜き取り、凝固液Cによりドープ中から尿素(添加剤)を完全に抜き取ることで、タンパク質の凝固を促進させることができた。

【0038】

なお、本発明は前記実施例に限定されるものではなく、発明の趣旨から逸脱しない範囲で適宜変更して具体化することもできる。

【技術分野】

【0001】

本発明は、湿式紡糸による繊維の製造方法に関するものである。

【背景技術】

【0002】

ドープ(ポリマーが溶剤等に溶けている材料)を微小ノズルから凝固液中に直接吐出させ、ドープ中の溶剤等が凝固液中に溶け出し、ポリマーを固化して繊維化する方法を湿式紡糸という。特にポリマーがタンパク質であるタンパク質ドープの湿式紡糸では、凝固液中でタンパク質の急激な固化並びに凝集が起こりやすいので、一定した繊維径が得られず、後で延伸作業もできないという問題があった。その上、一旦凝固してしまったタンパク質は、分子間相互作用が働くことで、再溶解が困難になる問題も有していた。

【0003】

特許文献1には、管状通路を形成する壁の一部が半浸透性および多孔質の材料からなり、この管状通路を流体材料が包囲しており、紡糸液が管状通路に沿って送られるとき、前記壁の半浸透性および多孔性の材料を浸透する流体材料の成分によって、管状通路を流れる紡糸液のpH、イオン組成、含水量および(または)低分子量組成を変化させて処理する紡糸方法が記載されている。その例として、組み換えた蜘蛛の分泌糸や蚕の生糸のタンパク質の溶液を含有するドープから繊維を形成するために使用できるとされ、タンパク質を溶液中に保持するために他の成分がドープに加えられ、その成分は、液体のドープから糸または繊維のような固体製品への変換を誘起させることが望まれる管状通路の適当な箇所にドープが達したときに、半浸透性および多孔性の壁を通して除去されることが記載されている。

【0004】

特許文献2には、固浴組成として、有機酸、無機中性塩、過酸化水素を用いたタンパク繊維の製造方法が記載されている。

【0005】

特許文献3には、植物タンパク質とポリビニルアルコールとの特定比率からなる繊維の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2003−515009号公報

【特許文献2】特開昭48−80761号公報

【特許文献3】特表2005−513298号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の紡糸方法は、管状通路の形状の工夫により配向が改善されることが記載されている。例えば、段落0029には「先細形または末広形の型の使用は、粒滴内に引き伸ばされる流れを都合良く誘起させて、体積相内に配向され引き伸ばされた充填粒子または間隙を形成させる。先細型はそのような粒滴を形成された製品と平行な方向に配向して引き伸ばすのに対して、末広型は粒滴を管状通路内の流れの方向を横切るフープ方向に配向させる傾向を有する。」とされている。

しかし、上記のような工夫によってもまだ分子配向が足りず、実用上十分な特性を備えた繊維を得ることができないと考えられる。その上、特許文献1の紡糸方法では、図11に示すように、管状通路の領域内で、タンパク質を含有するドープからタンパク質を溶液中に保持している成分(添加剤)がほとんど除去されてしまい、管状通路の出口から、凝固がほとんど終了した状態でタンパク質の繊維が引き抜かれるものと考えられる。そのため、繊維径にバラツキが生じるおそれがあるとともに、引き抜かれた繊維に延伸等を行うことで配向を高めることもできないと考えられる。

【0008】

そこで、本発明の目的は、タンパク質を含有するドープから、高い分子配向を備えたタンパク質の繊維を製造することにある。

【課題を解決するための手段】

【0009】

本発明の湿式紡糸による繊維の製造方法は、多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を前記中空糸に送り、前記中空糸を浸透する前記凝固液の作用により、前記タンパク質を延伸可能な半凝固状態の繊維にして前記中空糸の先端開口から前記凝固液中に吐出させ、凝固液中に吐出された前記半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする。

【0010】

本発明における各要素の態様を以下に例示する。

【0011】

凝固液中に吐出された半凝固状態の繊維の延伸は、凝固液中で行ってもよいし、空気等の気中や凝固液以外の液中で行ってもよい。工程が簡素化できることから、吐出された凝固液中で行うことが好ましい。

【0012】

1.中空糸

中空糸の形状としては、特に限定されないが、延伸時の応力集中を回避できることから、直管形状が好ましい。

中空糸の寸法としては、特に限定されないが、直管形状の場合には長さ/内径の比率が200/1〜20/1であることが好ましい。長さが同比率より大きい場合には、ドープ中に溶解しているタンパク質が中空糸内で凝固してしまい、中空糸が詰まるおそれがある。一方、長さが同比率より小さい場合には、ドープ中に溶解しているタンパク質を半凝固状態の繊維として凝固液中に吐出することがむずかしくなる。

中空糸を形成している半浸透性膜の材質としては、特に限定されないが、タンパク質との相互作用が小さく、表面自由エネルギーが低い材質が好ましく、具体的には、ポリプロピレン等が例示できる。

中空糸の絶対ろ過精度としては、特に限定されないが、凝固液が浸透しやすいことから、0.01〜0.1μmであることが好ましい。

【0013】

2.凝固液

凝固液としては、特に限定されないが、一種類のものを用いてもよいし、中空糸の長さ方向の中間部を境にした先端側と基端側とでタンパク質を溶解するためにドープ中に添加されている添加剤の溶解度が異なる二種類のものを用いてもよい。添加剤の溶解度が異なる二種類の凝固液を用いることで、中空糸内においてドープ中から前記添加剤を抜き取るスピードを変えることができ、タンパク質の凝固の制御が可能になる。具体的には、メタノール、エタノール等のアルコール、メタノール水溶液、エタノール水溶液等のアルコール水溶液等が例示できる。

【0014】

3.ドープ

ドープ中に溶解しているタンパク質としては、特に限定されないが、分子量が50KDa以上であることが好ましく、より好ましくは、50KDa〜1000KDaである。これは、ドープを凝固液に吐出したときに、分子が途切れないことで繊維状になりやすいからである。

【0015】

4.添加剤

タンパク質を溶解するためにドープ中に添加されている添加剤としては、特に限定されないが、尿素や界面活性剤等の可溶化剤が例示できる。

【0016】

吐出される繊維の単位時間当たりの長さで表される吐出の速度としては、特に限定されないが、繊維化後の糸切れが防げるとともに、生産性がよいことから、0.6〜3m/分が好ましい。なお、さらに高速での紡糸を行うことも可能である。

【0017】

凝固液中に吐出された半凝固状態の繊維を延伸するときの延伸率としては、特に限定されないが、タンパク質の分子配向が揃うことで分子配向が高くなり、繊維の強度及び弾性率が向上することから、2〜20倍が好ましい。より好ましくは、3〜5倍である。

【発明の効果】

【0018】

本発明によれば、タンパク質を含有するドープから、高い分子配向を備えたタンパク質の繊維を製造することができる。

【図面の簡単な説明】

【0019】

【図1】実施例に用いた円筒管及び中空糸の写真である。

【図2】実施例1における中空糸の作用を示す模式図である。

【図3】実施例1の工程の模式図である。

【図4】タンパク質繊維fの一部の偏光顕微鏡写真である。

【図5】タンパク質繊維gの一部の偏光顕微鏡写真である。

【図6】タンパク質繊維hの一部の偏光顕微鏡写真である。

【図7】タンパク質繊維hの一部の実体顕微鏡写真である。

【図8】タンパク質繊維の複屈折率のグラフである。

【図9】タンパク質繊維の延伸率と引張破断強度との関係のグラフである。

【図10】実施例2における中空糸の作用を示す模式図である。

【図11】従来の紡糸方法の模式図である。

【発明を実施するための形態】

【0020】

本発明は、ステンレス製の円筒管(ノズル)の先端部に取り付けた中空糸を外周面及び先端開口が凝固液中にあるようにセットした後、ドープを中空糸内に送った。そして、中空糸を浸透した凝固液の作用によりドープ中のタンパク質を半凝固状態の繊維として中空糸の先端から凝固液中に吐出させた。その後、この半凝固状態の繊維を延伸した後に凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法である。

【実施例1】

【0021】

以下、実施例1の湿式紡糸による繊維の製造方法について、図1〜図3を参照して説明する。

【0022】

[1]使用機材及び試料について

中空糸としては、外径が0.5mm、内径が0.4mmの円筒状の直管形状で多孔質のPP(ポリプロピレン)であり、絶対ろ過精度が0.05μmである住友スリーエム社の商品名「CUNOナノシールドフィルターチューブ」(型番:NSP005T15)の中空糸を用いた。

ドープとしては、7.5Mの尿素(添加剤)の水溶液にファブロインのタンパク質(分子量60KDa)を13質量%になるように溶解したものを用いた。

凝固液としては、エタノールである凝固液Aを用いた。

【0023】

[2]手順について

[2−1]準備

(1)ドープを注射器に充填した。なお、製造量が多い場合等は、注射器の替わりにドープを溜めておく専用の容器(例えば底面等にドープを流出させる開口等があるもの)を用いる。

(2)内径が0.3mmのステンレス製の円筒管(注射針)を注射器に取り付けた。なお、注射器の替わりに専用の容器を用いる場合には、円筒管とこの専用容器とを接続する。

(3)図1に示すように、円筒部の先端部から10mm延伸させるようにして中空糸を円筒管に外嵌させ、円筒管と中空糸とを接続した。なお、円筒管と中空糸との接続部からドープが漏れないよう、円筒管の外径と中空糸の内径とは略同じにした。

(4)注射器をシリンジポンプにセットするとともに、図2に示すように、中空糸を凝固液A中に浸漬した状態でセットした。

【0024】

[2−2]紡糸及び延伸

(1)シリンジポンプを設定速度で稼動させて一定量のドープが円筒管を流れるようにしてドープを中空糸に送った。なお、注射器の替わりに専用の容器を用いる場合には、ギアポンプ等を用いて一定量のドープが円筒管を流れるようにする。

(2)図2に示すように、凝固液Aが中空糸内に浸透し、その作用で添加剤が凝固液A中に拡散する。その結果、添加剤の濃度が低くなることでタンパク質が半凝固状態になる。そして、図3に示すように、中空糸の先端開口から凝固液A中に吐出された繊維を、凝固液Aが充填されている凝固槽に設けられた延伸機を通した後、凝固槽の外に設けられた巻取りローラへと持っていった。

(3)延伸機の延伸ローラの回転により、凝固液Aへ吐出した後の半凝固状態の繊維を延伸する後延伸を行った後、半凝固状態の繊維を凝固させたタンパク質繊維を巻取りローラで巻き取った。

【0025】

[3]タンパク質繊維

実施例1により4種類のタンパク質繊維a〜c、eを製造した。また、実施例1ではない製造方法でタンパク質繊維f〜hを製造した。

・タンパク質繊維a

上記実施例1の製造方法を用い、吐出の速度が0.7m/分となるようにドープを円筒管に送るとともに、中空糸の先端開口から凝固液A中に吐出された半凝固状態の繊維を延伸率が約3倍(長さが吐出されたときの約3倍)になるように延伸機により後延伸してタンパク質繊維aを製造した。

・タンパク質繊維b

延伸率を約5倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維bを製造した。

・タンパク質繊維c

延伸率を約2倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維cを製造した。

・タンパク質繊維e

延伸率を約4倍にした以外は、タンパク質繊維aと同じようにしてタンパク質繊維eを製造した。

・タンパク質繊維f

後延伸を行わない方法で、タンパク質繊維fを製造した。具体的には、吐出の速度が0.6m/分となるようにドープを円筒管に送り、ドープ中に溶解しているタンパク質を中空糸の先端開口から凝固液A中に半凝固状態の繊維として吐出させるとともに、延伸機を通さないことから後延伸を行わないで製造した。なお、後延伸を行わなかったことから、延伸率は1倍(長さが吐出されたときのままである)としている。

・タンパク質繊維g

吐出の速度を0.7m/分にした以外は、タンパク質繊維fと同じようにしてタンパク質繊維gを製造した。なお、後延伸を行わなかったことから、延伸率は1倍としている。

・タンパク質繊維h

中空糸を用いない方法で、タンパク質繊維hを製造した。具体的には、吐出の速度が0.6m/分となるようにドープを円筒管に送り、ドープ中に溶解しているタンパク質を円筒管の先端から凝固液A中に直接吐出させるとともに、延伸機を通さないことから後延伸を行わないで製造した。なお、後延伸を行わなかったことから、延伸率は1倍としている。

【0026】

このようにして製造したタンパク質繊維a、b、f、g、hについて、コンペンセータを取り付けた偏光顕微鏡により複屈折率を測定し、その測定値を表1に示すとともに、図8に測定値のグラフを示す。また、タンパク質繊維f、g、hの顕微鏡写真を図4〜図7に示す。

【0027】

ここで、複屈折率は次のようにして求めた。

コンペンセータ(オリンパス社の「U−CTB」)を偏光顕微鏡にセットし、消光位から+45°となるようにステージを固定した。そして、コンペンセータハンドルを回して角度計算からレタデーション値を求めた。このレタデーション値を繊維径で割った値を複屈折率として求めた。

【0028】

【表1】

【0029】

また、タンパク質繊維a〜c、e、gについて、引張破断強度を測定し、その測定値を表2に示すとともに、図9に延伸率と引張破断強度とのグラフを示す。引張破断強度は、クロスヘッドスピード10mm/minで引張ったときの破断直前の荷重を繊維の断面積で除した値とした。

【0030】

【表2】

【0031】

中空糸を用いないで紡糸したタンパク質繊維hは、図7の写真に示すように、繊維径にムラが生じていた。そのため、凝固液A中での延伸を行うと、繊維径が小さい(細い)部位から切れてしまい良好な後延伸を行うことができなかった。これは、ドープ中に溶解しているタンパク質を円筒管の先端開口から凝固液A中に直接吐出させることから、吐出直後のタンパク質はドープ中に溶解した状態で、凝固液A中を流れるという不安定な状態になっていることと、このように凝固液A中を流れているタンパク質がある時に急に凝固して繊維化することによる。

また、タンパク質繊維hは、図6の写真に示すように、繊維の内部まで分子配列が不均一な状態となった。これは、中空糸を用いないため、ドープ中から尿素(添加剤)が抜けるスピードを調整することができず、タンパク質の凝集スピードを調整できないことによる。なお、偏光顕微鏡写真において、分子が配向している部位は明るく、分子が配向していない部位は暗く表れている。

【0032】

中空糸を用いて紡糸したタンパク質繊維は、図4、図5の写真に示すように、繊維径の均一性が確保できた。これは、ドープ中に溶解しているタンパク質を円筒管の先端開口から凝固液A中に直接吐出させることをせず、内径が略均一の中空糸内に通すため、中空糸の壁面(多孔質ポリプロピレン)を浸透した凝固液Aの作用により、ドープ中から尿素(添加剤)が徐々に抜け、中空糸内においてタンパク質が徐々に凝固して繊維化することによる。

また、これらのタンパク質繊維は、図4、図5の写真に示すように、分子配列が均一(高い分子配向)な状態になった。これは、ドープ中に溶解しているタンパク質を中空糸内に通すため、中空糸の壁面(多孔質ポリプロピレン)を浸透した凝固液Aの作用によるドープ中の尿素(添加剤)の除去及び中空糸の壁面とのせん断が加速されることによる。

【0033】

中空糸を用い且つ凝固液A中での後延伸を行う方法で紡糸したタンパク質繊維は、分子の配向が高くなった(分子配向が高くなることで、複屈折率が高くなる。表1及び図8のグラフ参照)。

また、分子配向が高くなったことで、引張破断強度が高くなった(表2及び図9のグラフ参照)。特に、3倍以上の延伸を行ったタンパク質繊維a、b、eは、引張破断強度が延伸を行わなかったタンパク質繊維gの3倍以上の値となった。

【0034】

以上より、実施例1の繊維の製造方法によれば、外周面及び先端開口が凝固液中にある中空糸にドープを通すことから、繊維径が略均一で且つ高い分子配向を備えたタンパク質繊維を製造することができた。

また、タンパク質を分子がある程度配向した半凝固状態の繊維として凝固液A中に吐出することから、凝固液A中でも繊維が崩れにくい状態にすることができた。

また、中空糸の長さを変えることで凝固液A中に吐出される繊維状のタンパク質の半凝固状態を変えることができた。

また、凝固液A中に吐出された半凝固状態のタンパク質の繊維が凝固液A中で崩れない程度の強度を有することから、凝固液A中での後延伸が行え、分子配向をさらに向上させることができ、高い分子配向を備え、且つ、強度が高いタンパク質繊維を製造することができた。

【実施例2】

【0035】

次に、実施例2の湿式紡糸による繊維の製造方法について、図10を参照して説明する。

【0036】

この製造方法は、中空糸の基端側と先端側とで尿素(添加剤)の溶解度が異なる凝固液を用いる点のみが実施例1の製造方法と異なり、その他の点については、実施例1と同じである。

具体的には、凝固液として、メタノールからなる凝固液Bと、メタノールが70体積%になるように水を加えたメタノールと水の混合物である70体積%メタノール水溶液からなる凝固液Cとの二種類の凝固液を用いた。

そして、図10に示すように、中空糸の長さ方向の略中央に設けた隔壁で槽内が二つに分けられた凝固槽を用い、中空糸の基端側の凝固槽に凝固液Bを充填し、中空糸の先端側の凝固層に凝固液Cを充填した後、中空糸の先端開口から凝固液C中にタンパク質を半凝固状態の繊維として吐出させた後、凝固液C中で後延伸を行った。

【0037】

実施例2の繊維の製造方法によれば、実施例1の繊維の製造方法で得られる効果に加え、凝固液Bによりドープ中から尿素(添加剤)を徐々に抜き取り、凝固液Cによりドープ中から尿素(添加剤)を完全に抜き取ることで、タンパク質の凝固を促進させることができた。

【0038】

なお、本発明は前記実施例に限定されるものではなく、発明の趣旨から逸脱しない範囲で適宜変更して具体化することもできる。

【特許請求の範囲】

【請求項1】

多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を前記中空糸に送り、前記中空糸を浸透する前記凝固液の作用により、前記タンパク質を延伸可能な半凝固状態の繊維にして前記中空糸の先端開口から前記凝固液中に吐出させ、凝固液中に吐出された前記半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法。

【請求項2】

凝固液中に吐出された前記半凝固状態の繊維を前記凝固液中で延伸する請求項1記載の湿式紡糸による繊維の製造方法。

【請求項3】

半浸透性膜の材質がポリプロピレンである請求項1又は2項に記載の湿式紡糸による繊維の製造方法。

【請求項4】

中空糸の形状が直管形状である請求項1〜3のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項5】

中空糸の長さ/内径の比率が200/1〜20/1である請求項4記載の湿式紡糸による繊維の製造方法。

【請求項6】

吐出の速度が0.6〜3m/分である請求項1〜5のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項7】

前記半凝固状態の繊維を延伸する延伸率が2〜20倍である請求項1〜6のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項8】

前記タンパク質は分子量が50KDa以上である請求項1〜7のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項9】

前記凝固液として一種類の凝固液を用いる請求項1〜8のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項10】

前記凝固液として前記中空糸の長さ方向の中間部を境にした先端側と基端側とで前記タンパク質を溶解するために前記ドープ中に添加されている添加剤の溶解度が異なる二種類の凝固液を用いる請求項1〜8のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項1】

多孔質の半浸透性膜よりなる管状の中空糸を外周面及び先端開口が凝固液中にあるようにセットし、ドープ中に溶解しているタンパク質を前記中空糸に送り、前記中空糸を浸透する前記凝固液の作用により、前記タンパク質を延伸可能な半凝固状態の繊維にして前記中空糸の先端開口から前記凝固液中に吐出させ、凝固液中に吐出された前記半凝固状態の繊維を延伸した後、凝固させてタンパク質繊維を得ることを特徴とする湿式紡糸による繊維の製造方法。

【請求項2】

凝固液中に吐出された前記半凝固状態の繊維を前記凝固液中で延伸する請求項1記載の湿式紡糸による繊維の製造方法。

【請求項3】

半浸透性膜の材質がポリプロピレンである請求項1又は2項に記載の湿式紡糸による繊維の製造方法。

【請求項4】

中空糸の形状が直管形状である請求項1〜3のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項5】

中空糸の長さ/内径の比率が200/1〜20/1である請求項4記載の湿式紡糸による繊維の製造方法。

【請求項6】

吐出の速度が0.6〜3m/分である請求項1〜5のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項7】

前記半凝固状態の繊維を延伸する延伸率が2〜20倍である請求項1〜6のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項8】

前記タンパク質は分子量が50KDa以上である請求項1〜7のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項9】

前記凝固液として一種類の凝固液を用いる請求項1〜8のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【請求項10】

前記凝固液として前記中空糸の長さ方向の中間部を境にした先端側と基端側とで前記タンパク質を溶解するために前記ドープ中に添加されている添加剤の溶解度が異なる二種類の凝固液を用いる請求項1〜8のいずれか1項に記載の湿式紡糸による繊維の製造方法。

【図2】

【図3】

【図8】

【図9】

【図10】

【図11】

【図1】

【図4】

【図5】

【図6】

【図7】

【図3】

【図8】

【図9】

【図10】

【図11】

【図1】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−256488(P2011−256488A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−132467(P2010−132467)

【出願日】平成22年6月9日(2010.6.9)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月9日(2010.6.9)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]