湿式表面処理方法および湿式表面処理装置

【課題】被処理物の湿式表面処理に適した湿式表面処理方法および湿式表面処理装置を提供する。

【解決手段】湿式表面処理方法は、1つまたは複数の開口部を通じて液体の出入りが可能な被処理物(管状物6)を回転軸7に固定した状態で、湿式表面処理している最中、または湿式表面処理をする前もしくは後に、回転軸7を回転させることで被処理物を重力方向に、または重力方向に対して斜めに回転させる。湿式表面処理装置(電解めっき処理装置1)は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸7と、回転軸7を回転させる回転駆動部8と、回転軸7の周面に配置され、回転軸7と共に回転するばね性または可撓性を有する棒状のめっき用陽極2と、回転軸7の周面に配置され回転軸7と共に回転する陰極治具9と、回転軸7とは離れた位置に配置され回転しない第2のめっき用陽極10と、を有する。

【解決手段】湿式表面処理方法は、1つまたは複数の開口部を通じて液体の出入りが可能な被処理物(管状物6)を回転軸7に固定した状態で、湿式表面処理している最中、または湿式表面処理をする前もしくは後に、回転軸7を回転させることで被処理物を重力方向に、または重力方向に対して斜めに回転させる。湿式表面処理装置(電解めっき処理装置1)は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸7と、回転軸7を回転させる回転駆動部8と、回転軸7の周面に配置され、回転軸7と共に回転するばね性または可撓性を有する棒状のめっき用陽極2と、回転軸7の周面に配置され回転軸7と共に回転する陰極治具9と、回転軸7とは離れた位置に配置され回転しない第2のめっき用陽極10と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式表面処理方法および湿式表面処理装置に関する。

【背景技術】

【0002】

曲がった管状物の内壁へ、湿式表面処理の一種である電解めっきを行うため、可撓性を有するめっき用陽極を管内に挿通する技術が提案されている(特許文献1)。また管状物の内壁へ電解めっきを行う際に、めっきを十分に行うためめっき液を管状物の内部へ流し込むことも行われている(特許文献2)。

【0003】

【特許文献1】特開平10−306398号公報

【特許文献2】特開平11− 12791号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の技術では、たとえば90°以上に曲がった部分を有する複雑な形状の管状物の管内のめっき液等の交換が円滑に行われ難い。この結果、複雑な形状の管状物の内部は湿式表面処理が不十分となりやすい。また特許文献2の技術では、流量の調整が難しく、長期間に渡る安定しためっき等の湿式表面処理を行い難い。また、特許文献1、2の技術の場合、めっき処理する際のめっき液、前処理の液または後処理の液を管状物の内側から排出させることは困難である。排出が困難な結果として、これらの湿式表面処理に用いる2種以上の液が混合してしまう可能性がある。この混合が生ずると、湿式表面処理を円滑に行うことが困難となる。また、被処理物の中にガスが滞留した場合には、そのガスによって湿式表面処理を円滑に行なわれない場合がある。

【0005】

そこで、本発明が解決しようとする課題は、被処理物の湿式表面処理に適した湿式表面処理方法および湿式表面処理装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る湿式表面処理方法は、1つまたは複数の開口部を通じて液体の出入りが可能な被処理物を回転軸に固定した状態で、湿式表面処理している最中、または湿式表面処理をする前もしくは後に、回転軸を回転させることで被処理物を重力方向に、または重力方向に対して斜めに回転させる。

【0007】

本発明の湿式表面処理方法によれば、回転軸を回転させることで、被処理物を重力方向に、または重力方向に対して斜めに回転させる。すると、湿式表面処理している最中、または湿式表面処理をする前もしくは後において、複雑な形状の被処理物の内部のめっき液等の液体の交換または排出が円滑に行われ易く、また内部にガスが滞留した場合にそのガスを排出し易い。よって、本発明の湿式表面処理方法は被処理物の湿式表面処理に適することとなる。

【0008】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、被処理物は、回転軸から所定距離離して回転軸に固定されているとしている。この方法を採用することによって、被処理物は、回転軸から所定距離離して回転軸に固定されるため、小さい回転速度で回転軸が回転することによっても被処理物はより強い遠心力を受けることができると共に移動速度がより速いものとなる。

【0009】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、回転軸の回転速度を1分間に10回転以下としている。この方法を採用することによって、強い遠心力によって処理物が治具から外れることがあるのを防止できる。

【0010】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理の最中には、被処理物が液体に浸漬され、湿式表面処理の前後には、被処理物が液体の外に出される過程を有する。この方法を採用することによって、被処理物に対して複数種の湿式表面処理を行う場合に、ある湿式表面処理を行う際に用いる液体が被処理物の内部に残留しても、別の湿式表面処理を行う前にその残留した液体を排出できる。そのことによって、湿式表面処理に用いられる液体の混合・汚染を抑制できる。

【0011】

他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理が、電解めっき処理、無電解めっき処理、水洗処理、脱脂処理、錆取り処理、研磨処理または乾燥処理のいずれかである。これらの湿式表面処理では、複雑な形状の被処理物を用いる場合にその内部に液体またはガスが滞留し易いため、本発明に係る湿式表面処理方法が適している。

【0012】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理が電解めっき処理であり、被処理物が曲がった管状物であり、ばね性または可撓性を有するめっき用陽極を管状物に差し込んで管状物の内部をめっきすることとしている。この方法を採用することによって、複雑に曲がった管状物の内壁にめっき処理を行うことができる。また、めっき用陽極がばね性または可撓性を有しているため、被処理物への差し込み、取り外しが容易である。また、めっき用陽極がばね性を有している場合には、その差し込み、取り外しの繰り返しが容易である。ここで本発明における「ばね性」とは、半径50mmの円柱の周面に沿わせて90°以上に曲げた場合でも弾性力で形状が復元する性質をいうこととする。

【0013】

上記課題を解決するため、本発明に係る湿式表面処理装置は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部と、回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し開口部を通じて液体の出入りが可能なものを固定する固定治具と、を有し、回転軸を回転させることで被処理物および固定治具を重力方向にまたは重力方向に対して斜めに回転させることができることとする。

【0014】

本発明の湿式表面処理装置によれば、回転軸の回転によって、開口部を通じて複雑な形状の被処理物の内部のめっき液等の液体の交換または排出が円滑に行われ易く、また内部にガスが滞留した場合にそのガスを排出し易い。よって、本発明の湿式表面処理装置は被処理物の湿式表面処理に適するものとなる。

【0015】

また、上記課題を解決するため、本発明に係る湿式表面処理装置は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部と、回転軸の周面に配置され、回転軸と共に回転するばね性または可撓性を有する棒状のめっき用陽極と、回転軸の周面に配置され回転軸と共に回転する陰極治具と、回転軸とは離れた位置に配置され回転しない第2のめっき用陽極と、を有し、回転軸を回転させることで陰極治具を重力方向または重力方向に対して斜めに回転させることができることとする。

【0016】

本発明の湿式表面処理装置によれば、ばね性または可撓性を有するめっき用陽極と陰極治具とが、回転軸と共に回転される。よって、複雑に曲がった管状の被処理物であっても、その内壁にめっき用陽極を配置することで、その内壁にめっき処理を行うことができる。また、めっき用陽極がばね性または可撓性を有しているため、被処理物の管内への差し込み、取り外しの繰り返しが容易である。また、その管内にめっき液の電気分解に起因するガスが滞留した場合でも、回転動作によって被処理物の外部へとガスを排出することができる。よって本発明に係る湿式表面処理装置は、被処理物の内壁への湿式表面処理の一種である電解めっき処理に適したものとなる。

【0017】

他の本発明に係る湿式表面処理装置は、上述の発明に加え、めっき用陽極の周面には、ばね性または可撓性を有する一体成型物であって周面の一部をらせん状に被覆する非導電性のスペーサが設けられている。この構成を採用することによって、スペーサが一体成型物であることから取り扱い性に優れたものとなる。また、スペーサはばね性または可撓性を有していることから、めっき用陽極の屈曲およびその後の形状回復にスペーサが追従できる。

【0018】

他の本発明に係る湿式表面処理装置は、上述の発明に加え、回転軸の回転速度を1分間に10回転以下に調整可能としている。この構成を採用することによって、1分間に10回転を超える速度の回転による強い遠心力によって処理物が治具から外れることがあるのを防止できる。

【発明の効果】

【0019】

本発明によって、被処理物の湿式表面処理に適した湿式表面処理方法および湿式表面処理装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

本実施の形態に係る湿式表面処理装置について、電解めっき処理装置および電解めっき処理方法を例に図面を参照しながら説明する。

【0021】

(電解めっき処理装置の全体構成)

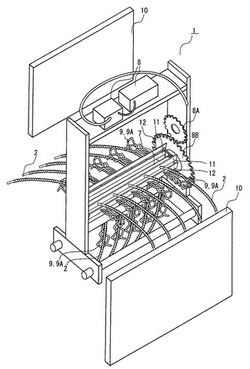

電解めっき処理装置1は、図1に示すように、その回転中心軸が重力方向に対して垂直の位置関係にある回転軸7と、回転軸7を回転させる回転駆動部8と、回転軸7の周面に配置され、回転軸7と共に回転するばね性または可撓性を有する棒状のめっき用陽極2とを有している。そして電解めっき処理装置1は、さらに、回転軸7の周面に配置され回転軸7と共に回転する陰極治具9と、回転軸7とは離れた位置に配置され回転しない第2のめっき用陽極10とを有している。そしてこの電解めっき処理装置1は、回転軸7を回転させることで陰極治具9を重力方向に回転させることができるものである。

【0022】

(めっき用陽極)

まず、電解めっき処理装置1を構成するめっき用陽極2について説明する。図2に示すように、めっき用陽極2は、それぞれが複数の金属線3からなる束3Aが複数らせん状に縒り合わされて、ばね性を有するように形成される棒状の電極本体4を有している。また電極本体4の周面には、ばね性を有する樹脂からなる一体成型物であって周面の一部をらせん状に被覆する非導電性のスペーサ5を有している。なお、各束3Aは、図2ではそれぞれ6本の金属線3から構成されているように示されているが、各束3Aを構成する金属線3の数は2本以上であれば他の数としても良い。また電極本体4は、3本の束3A,3A,3Aから構成されているが、2本以上であれば他の数としても良い。

【0023】

金属線3は、太さ0.1mmのステンレス線である。この実施の形態では、この金属線3を30本束ねて束3Aが構成される。金属線3を束ねるには、複数の金属線3同士を縒り合わせることで1つの束3Aを形成する。このようにして得られる束3Aを三つ用意し、それらの束3Aを縒り合わせることで1本の電極本体4が製造される。電極本体4の根元の周面には、ポリテトラフルオロエチレン(以下、「PTFE」という。)からなるコイル状部材を配置する。そしてコイル状部材の先端側を電極本体4の長さ方向に沿って伸ばすと、コイル状部材が塑性変形し、隙間5Aを有するらせん状のスペーサ5となる。このようにして、めっき用陽極2が製造される。なお、めっき用陽極2の根元側のスペーサ5は、隙間5Aを有することなく形成され(図示省略)、強度を確保しているが、スペーサ5の全体に渡って隙間5Aを設けるようにしても良い。

【0024】

電極本体4は、主に、ステンレスからなる細い金属線3によって構成されているため、屈曲させても塑性変形し難く弾性力によって形状が復元するばね性を有している。またスペーサ5は、隙間5Aを有するコイル形状および材質(PTFE)に主として起因するばね性を有している。よって、めっき用陽極2に応力を付与して屈曲させ、その後その応力の付与を止めると、電極本体4はそのばね性によって屈曲前の形状へと回復し、それに追従してばね性を有するスペーサ5も屈曲前の形状へと回復する。

【0025】

このめっき用陽極2は被処理物である管状物6(図3参照)、特に、複雑な形状の管状物6の内面へ、めっき層を形成するのに好適に用いられる。たとえばめっき用陽極2を図3(A)に示す形状の鉄製の管状物6の管内に差し込んだ状態を図3(B)に示す。この管状物6は、内径が50mmで湾曲したR部6Aを2箇所有している。そして、めっき用陽極2は管内の内壁面に沿って約360°屈曲された状態にある。この状態では、めっき用陽極2がそのばね性によって管状物6の管内の内壁を押し付けることとなり、めっき用陽極2と管状物6との両者間の摩擦力によって両者間の相対移動が防止されている。

【0026】

なお、図3(B)では、電極本体4の根元側は図示を省略してあり、状態は表示されていないが実際には、スペーサ5の隙間5Aは生じていない。他方、図3(B)に示すように管状物6の内部に挿入されるスペーサ5は全域に渡って隙間5Aを有するようにされている。この状態でめっき工程が行われる。めっき工程終了後、めっき用陽極2を管状物6から抜き出すと、めっき用陽極2のばね性によりめっき用陽極2はその形状が回復し、ほぼ直線状となる。

【0027】

めっき工程終了後、めっき用陽極2を管状物6から抜き出す際には、スペーサ5が電極本体4と管状物6との引っ掻きを防ぐ役割をも担う。よって、めっき層が損傷を受け難い。これは、スペーサ5が摩擦係数の小さいPTFEからなることから得られる効果である。また、PTFEは耐酸性、耐アルカリ性に優れているため、繰り返しのめっき液等への浸漬によってもスペーサ5は変性および形状変化をし難い。

【0028】

(電解めっき処理装置の構成要素)

次に、めっき用陽極2以外の電解めっき処理装置1を構成する要素について説明する。回転駆動部8は、図1に示すように、電源と、電源から電力をもらって回転力へと変換するモータ(図示省略)と、モータの回転力が伝達される第1の歯車8Aおよび第1の歯車8Aから回転力を受けて回転軸7を回転させる第2の歯車8Bを有している。またこの回転軸7の回転速度を1分間に10回転以下の範囲で調節可能な調節部(図示省略)を有している。

【0029】

回転軸7には、1つの陽極用支持板11および1つの陰極用支持板12によって1組の支持板組が形成され、回転軸7の回転方向に沿って120°間隔に3組の支持板組が固定されている。これによって3つの陽極用支持板11が120°間隔に配置され、3つの陰極用支持板12が同様に120°間隔に配置される。各陽極用支持板11には、上述しためっき用陽極2が回転軸7の周面から放射状に伸びるように配置されている。そして各陽極用支持板11には、めっき用陽極2が長尺方向(回転軸7の長さ方向)に等間隔に5つ固定されている。また陰極用支持板12には、長尺方向(回転軸7の長さ方向)に5つの陰極治具9が等間隔に5つ固定されている。

【0030】

各々の陰極治具9は、図1および図4に示すように、先端部が2回以上ジグザグに曲がり、強いばね弾発力を有する3本の金属棒9Aを有している。この3本の金属棒9Aは、陰極支持板12には1つにまとめられ1箇所に固定されている。そして金属棒9Aの先端に向かうに従って各々の金属棒9Aの間隔が回転軸7の回転方向(縦方向)に広がっている。図4に示すように、3本の金属棒9Aのうち一番上と真ん中の2本の金属棒9Aは、ジグザグ部を除く付け根部分が、絶縁物9dによって被覆されている。また、金属棒9Aのジグザグ部は、表面が平滑な円柱形状となっている。一方、図1に示すように、第2のめっき用陽極10は、回転軸7の周面と対向する両位置に計2個固定配置されている。

【0031】

1組の陽極用支持板11および陰極用支持板12が回転軸7に固定され、且つ管状物6がめっき用陽極2と陰極治具9に固定されている状態を図4に示す。この図4および図3(B)に示すように、めっき用陽極2が管状物6の管内へと差し込まれている。そして、陰極治具9を構成する3本の金属棒9Aのうち、真ん中の金属棒9Aと、それ以外の上下の金属棒9Aとの間に管状物6をばね弾発力で挟んで固定している。金属棒9Aと管状物6との接触部分は、上述したジグザグ部の凹部である。残りの2組の陽極用支持板11および陰極用支持板12も同様の構成となっている。金属棒9Aの付勢力によって管状物6はその位置が動かないように固定されるが、めっき用陽極2と管状物6との摩擦力も管状物6の固定に寄与している。また、管状部6は、回転軸7の周面から所定距離離されて保持されている。すなわち、管状物6は、回転軸7に固定された陽極用支持板11に配置されためっき用電極2と陰極治具9の各先端側に配置され固定されている。

【0032】

図4に示すように管状物6がめっき用陽極2と陰極治具9に固定され、かつそれらが亜鉛めっき液(図示省略)の中に浸漬された状態で、第1の電源(図示省略)によってめっき用陽極2と陰極治具9の間に通電する。すると管状物6の内壁面に亜鉛めっきが施される。また、第2のめっき用陽極10が上述の亜鉛めっき液の中に浸漬され、第2の電源(図示省略)によって第2のめっき用陽極10と陰極治具9の間に通電する。すると管状物6の管の外側面に亜鉛めっきが施される。亜鉛めっきの最中は、管状物6がめっき用陽極2と陰極治具9に固定され、かつそれらが亜鉛めっき液(図示省略)の中に浸漬された状態で、回転軸7が3rpmの速度で回転する。

【0033】

(電解亜鉛めっき処理方法)

本実施の形態に係る湿式表面処理方法について、電解亜鉛めっき処理方法を例に図5を参照しながら説明する。

【0034】

本実施の形態に係る電解亜鉛めっき処理方法は、両端側の開口部を通じて液体の出入りが可能な被処理物である管状物6を回転軸7に固定した状態で、電解めっき処理している最中、または電解めっき処理をする前もしくは後に、回転軸7を重力方向に対して垂直または斜めの位置関係として配置し回転するものである。なお、開口部が1つのみのものまたは3つ以上のものにもこの電解亜鉛めっき処理方法は適用することができる。

【0035】

本実施の形態に係る電解亜鉛めっき処理方法を、図5を参照しながら具体的に説明する。この電解亜鉛めっき処理方法は、上述の電解めっき処理装置1を用いてめっき用陽極2を被処理物である管状物6に差し込んで管状物6の内壁面をめっきする工程(ステップS19)を有する。このめっき工程(ステップS19)に先立って、めっき前工程が行われる。めっき前工程は、まず合計15個の管状物6を図4に示すようにめっき用陽極2と陰極治具9に固定する(ステップS11)。そして、回転軸7を3rpmで回転させる(ステップS12)。この回転は、めっき処理のためのほぼ全工程(ステップS12〜S25)が終了するまで続ける。そして、回転装置部(電解めっき処理装置1から第2のめっき用陽極10を除いた部分。以下同じ。)を移動させ、管状物6をアルカリ溶液中に入れて脱脂する(ステップS13)。その後、管状物6に対して水中での水洗(ステップS14)と酸性溶液中での洗浄による錆取り処理(ステップS15)を行う。その後、回転装置部を移動させ水洗処理をする(ステップS16)。さらにその後、回転装置部を移動させ、アルカリ溶液中で電解脱脂する(ステップS17)。その後、さらに回転装置部を移動させ、管状物6を水中で水洗する(ステップS18)。

【0036】

ここで、脱脂工程(ステップS13)、水洗工程(ステップS14)、酸洗浄工程(ステップS15)、水洗工程(ステップS16)、電解脱脂工程(ステップS17)および水洗工程(ステップS18)の各工程の後には、回転装置部が移動する間、管状物6は各工程に用いられる液体に浸からない状態となる。各液体から抜け出る間も回転軸7は回転し続ける。そして、回転装置部が完全に上昇して移動は停止する。その状態で、回転装置部は、管状物6が直前に浸かっていた液体が入っていた槽の液面の上で回転軸7を1回回転させる。

【0037】

そして、回転装置部は、めっき液が入っている槽の方向へ移動し、めっき工程(ステップS19)を行う。めっき工程では、約25℃の亜鉛めっき液が入っている長い一つのめっき槽中に合計30分浸漬・通電する。亜鉛めっき液には、特に均一電着性の良いジンケート浴(カニング・ジャパン株式会社製 商品名「CFZ−20」等)を用いる。この浸漬をしている間、上述の第1の電源の通電電流を40Aにし、上述の第2の電源の通電電流を40Aにして通電する。めっき槽には、第2のめっき用陽極10が装着されている。めっき槽の中を回転装置部がいわゆるエレベータ方式によって、通電経路を同一にしつつ所定期間間隔で所定距離ずつ間欠的に移動する。その移動の際にも、通電および回転軸7の回転は継続して行われる。めっき工程(ステップS19)が終了すると、回転装置部をめっき液の液面の上に出して、管状物6がめっき液に浸からない状態とする。そして、回転装置部をめっき液面の上で一旦移動を停止し回転軸7を1回回転させる。これにより、管状物6中に入っていためっき液をめっき槽に戻すことができる。ここで、当該槽の液面上を移動する間に回転装置部を1回回転させるようにしたり、1回転を超える回数回転させても良い。なお、エレベータ方式に代えていわゆるキャリヤ方式(回転装置部がめっき中同一箇所で移動せず回転してめっきする方式)を用いても良い。

【0038】

その後、めっき槽の液面上から水槽の中の水中へと回転装置部の移動を行い、管状物6に対して水中での水洗洗浄を行う(ステップS20)。その後回転装置部を水槽から引き上げ、硝酸溶液が入っている槽へ移動させ、管状物6を硝酸溶液へ浸漬する(ステップS21)。その後、同様の移動を行い再度、管状物6を水洗洗浄し(ステップS22)、その後、3価または6価のクロメート処理を行う(ステップS23)。クロメート処理の後に再度、水洗(ステップS24)と乾燥(ステップS25)を行う。これで本実施の形態に係る電解亜鉛めっき処理方法のための全工程が終了する。

【0039】

ここで、水洗工程(ステップS20)、硝酸溶液へ浸漬する工程(ステップS21)、水洗工程(ステップS22)、クロメート処理工程(ステップS23)および水洗工程(ステップS24)の後には、回転装置部が次の槽に移動する間、管状物6は各工程に用いられる液体に浸からない状態となる。各液体から抜け出る間も回転軸7は回転し続ける。そして、回転装置部が完全に上昇してその移動は停止する。その状態で、回転装置部は、管状物6が直前に浸かっていた液体が入っていた槽の液面の上で1回回転させる。また、乾燥工程(ステップS25)では、回転装置部は、その工程の間に回転軸7を1回以上回転させる。

【0040】

(本発明の実施形態による主な効果)

このめっき方法の場合、管状物6を垂直回転させるため、管状物6の内面および外面に十分かつ迅速な電解めっきがされる。また、その外面のうち陰極治具9と管状物6の接触部分への電解めっき状態が改善され得る。これは、管状物6が垂直回転することによって、その接触部分にもめっき液が従来以上に流れ込むためである。また、通電の際にめっき液が電気分解してガスが発生し、管状物6内にガスが滞留する箇所(以下、エアポケットという。)ができても、管状物6の垂直回転によって迅速にガスを排出でき、従来電解めっきがされ難かったエアポケット部分にも十分な電解めっきがされる。そのため、管状物6全体に対して均一に電解めっき処理をすることができる。さらに、従来は水洗のための水等をエアー等によって撹拌して、水洗等を十分にすることがあったが、管状物6が垂直回転することによって、その撹拌と同様の効果を奏するため、別途水を撹拌する必要性が減少またはなくなった。

【0041】

めっき液等の液体に浸からない状態で、直前に浸かっていた液体が入っていた槽の液面の上で管状物6を少なくとも1回回転させることによって、管状物6の内部に溜まっている液体を直前に浸かっていた液体が入っていた槽に迅速に戻すことができる。したがって、持ち出しによる薬品のロスを最小限にすることができ、同時に廃水処理の負担を軽減できる。また、乾燥工程の間に管状物6を1回以上回転させることによって、蒸発させるべき水分を管状物6の外に排出でき、乾燥工程を迅速かつ完全に行うことができる。

【0042】

(他の実施形態)

上述した本実施の形態に係る電解めっき処理装置1、および電解亜鉛めっき処理方法は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において以下のように種々変形実施が可能である。

【0043】

たとえば、回転軸7の回転中心軸を重力に対し斜め方向となるように配置しても良い。このように斜めに配置した場合、被処理物および固定治具(陰極治具9等)は重力方向に対し斜め方向に回転することとなる。また、本実施の形態に係る湿式表面処理方法および湿式表面処理装置は、上述の電解めっき処理、脱脂処理、水洗処理または乾燥処理以外に、たとえば無電解めっき処理、錆取り処理、または化学研磨処理等の研磨処理等に適用することができる。

【0044】

これらの無電解めっき処理等の処理では湿式表面処理装置はめっき用陽極2等を要しない。そのため、これらの処理に用いることができる湿式表面処理装置(以下、装置1Aという。)は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部を有していることが最低必要条件となる。そして、装置1Aは、回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し開口部を通じて液体の出入りが可能な被処理物を固定する固定治具を有し、回転軸を回転させることで被処理物および固定治具を重力方向に、または重力方向に対して斜めに回転させることができるものとなる。

【0045】

ここで固定治具には、たとえば上述の陰極治具9と同様の動作によって被処理物を固定させるもの等を用いることができる。また装置1Aの回転軸および回転駆動部には、たとえば上述の回転軸7および回転駆動部8と同様のもの等を用いることができる。

【0046】

本実施の形態に係る電解めっき処理装置1は、回転軸7の周囲に陽極支持板11および陰極支持板12を設けているため、管状物6が回転軸7から所定距離離した状態で回転軸7に固定されている。しかしこのような構成とせずに、管状物6を回転軸7に接するように直接固定することとしても良い。しかし管状物6を回転軸7の周面から所定距離離して回転軸7に固定した方が、管状物6はより強い遠心力を受けることができ、小さい回転速度でも管状物6の内部の液体をより円滑に排出できる場合がある。このことは装置1Aについても同様である。

【0047】

本実施の形態に係る電解亜鉛めっき処理方法は、被処理物を鉄とし、めっきする金属を亜鉛としているが、本発明に係る湿式表面処理方法はこれらに限定されない。たとえば、被処理物であるステンレスまたは真鍮等の金属の表面にニッケルを電解めっきし、その後、金または白金もしくはクロム等を電解めっきする場合等にも適用できる。

【0048】

本実施の形態に係る電解めっき処理装置1、および電解亜鉛めっき処理方法で用いているめっき用陽極2の金属線3は、ステンレスを主たる材質としているが他の材質を用いても良い。たとえば白金等である。白金およびステンレスは陽極酸化され難いため、陽極の材質として適している。また、金属線3の太さは0.1mmとしているが、金属のばね性を発揮しやすい範囲であればそれ以外の太さとしても良い。たとえば金属線3がステンレスからなる場合は、概ね0.01mmから0.3mmが好適である。また、電極本体4を構成する束3Aには、複数の金属線3同士を縒り合わせて束3Aを形成したものを用いている。しかし、このような縒り合わせは必須ではない。たとえばステンレス線等を用いて金属線3を所定間隔で結んで束3Aを形成することもできる。また本実施の形態に係るめっき用陽極2は、管状物以外をめっきの対象とする電極としても使用できる。たとえば、通常の平板部材等にめっきするときの電極として使用すれば、被処理物となる部材の大きさの変更等に容易に対応できるものとなる。さらにめっき用陽極2は、ばね性を有さず、可撓性のみ有するものであっても良い。ただし、管状物6が複雑な形状のものでめっき用陽極2を繰り返し使用する場合には、めっき用陽極2はばね性を有していた方が良い。

【0049】

本実施の形態に係る電解めっき処理装置1および電解亜鉛めっき処理方法で用いているめっき用陽極2のスペーサ5は、隙間5Aを有するコイル形状(らせん状)をなしている。このスペーサ5は、他の形状であっても良い。この他の形状は、たとえば網目の隙間を有する筒状の形状、一体成型物で無い複数の筒状物を連ねた形状等である。しかし、隙間5Aを有するコイル形状は、隙間5Aの無いコイル形状の状態から隙間5Aを形成する方向(電極本体4の長さ方向)に伸ばすことで簡単に形成できる利点があり、好ましい。また、スペーサ5の材料はPTFEとしているが、他の材料としても良い。たとえばポリプロピレン等の樹脂、ガラス繊維、セラミック繊維等である。しかし、上述のようにPTFEは摩擦係数が小さく、めっき層を損傷しない利点があるため、PTFEを用いることが好ましい。

【0050】

スペーサ5として、摩擦係数が低いものを求める場合には、銅との静摩擦係数が0.1から0.6のものがスペーサとして好ましい。より好ましいのは、スペーサ5の銅との静摩擦係数が0.1から0.15、0.1から0.2、0.1から0.3、0.1から0.4、または0.1から0.5のスペーサ5である。しかし、本実施の形態のように、鉄からなる被処理物を亜鉛めっきする場合には、部分的に亜鉛めっき層が除去され、被処理物の素地が露出しても、鉄よりも亜鉛が優先的に腐食(酸化)され犠牲アノードとして働く。よってその場合は、スペーサ5の材料としてガラス繊維等を選択しても、めっきによる被処理物の防食効果を得ることができる。

【0051】

本実施の形態に係る電解めっき処理装置1は、回転駆動部8を構成するモータの回転力が第1の歯車8Aおよび第2の歯車8Bを介して回転軸7に伝達される。しかし、モータの回転力が直接回転軸7に伝達される構成としても良い。また回転駆動部8は、歯車以外の回転力伝達手段、たとえばプーリーが受けた回転力がベルトを介して伝達される手段等を有していても良い。このことは装置1Aについても同様である。

【0052】

本実施の形態に係る電解めっき処理装置1は、陽極用支持板11および陰極用支持板12を有しているが、これらは必須の構成部材ではない。また陰極治具9は、先端部が2回以上ジグザグに曲がり、強いばね弾発力を有する3本の金属棒9Aを有し、そのばね弾発力を利用して管状物6に接触し管状物6を保持している。しかし陰極治具9はこのような構成を有している必要は無く、他の構成によって陰極治具9と管状物6との接触を確保しても良い。たとえば、管状物6をクリップで挟みこみ固定するようにしても良い。このことは装置1Aの固定治具についても同様である。

【0053】

しかし金属棒9Aは、本実施の形態のように、その先端のジグザグ形状を利用して、かつ、複数の金属棒9Aの先端をテーパー状にすることで、管状物6を複数の金属棒9Aの間に挿入し易くすることができ、好ましい。そして本実施の形態では、その挿入が複数の金属棒9Aのジグザグ形状の次の曲がりを過ぎるまでに至ると、管状物6が複数の金属棒9Aの凹部によって固定される。金属棒9Aは、このような簡単な作業で陰極治具9と管状物6との接触を確保できる。さらに、金属棒9Aは、その側面の断面円形の平滑面を管状物6の外側の面に当接させ、管状物6を傷付けるのを極力抑制している。よって、陰極治具9が複数の金属棒9Aで構成される本形態の構成が好ましい。

【0054】

本実施の形態に係る電解めっき処理装置1は、第2のめっき用陽極10を有している。この第2のめっき用陽極10は回転しないが、管状物6と共に回転させる構成としても良い。しかし、管状物6のように複雑な形状の被処理物の外側面を均一にめっきするには、第2のめっき用陽極10を回転させない、もしくは管状物6と共にではなく回転させ、被処理物と第2のめっき用陽極10との間の距離を固定させない方が良い。その理由は、被処理物と第2のめっき用陽極10との間の距離が固定されると、被処理物のうち第2のめっき用陽極10に近い部分が集中的にめっきされ、第2のめっき用陽極10から遠い被処理物の部分はめっきされ難い場合があるためである。

【0055】

本実施の形態に係る電解めっき処理装置1では、第1の電源によってめっき用陽極2と陰極治具9の間に通電し、第2の電源によって第2のめっき用陽極10と陰極治具9の間に通電している。しかしこのように管状物6の内壁面へとめっきするための電源と、管状物6の外側面へとめっきするための電源とを別個のものとせずに一つの電源で両電源を兼ねる構成としても良い。しかし、管状物6のように管状形状の被処理物の場合は、管状物6の内壁面と、管状物6の外側面とのめっき条件が大きく異なる。よって、それぞれのめっき条件に適した電流値または電圧値を設定できるように、管状物6の内壁面へのめっきのための電源と、管状物6の外側面へのめっきのための電源を別々に設けることが好ましい。

【0056】

本実施の形態に係る電解めっき処理装置1および電解亜鉛めっき処理方法では、回転軸7の回転速度を3rpmとしている。しかしこの回転速度は、めっき条件、または電解めっき処理装置1の構成等によって適宜変更して設定しても良い。本実施の形態に係る電解めっき処理装置1の場合は、10rpm以下とするのが好ましい。この回転数を10rpm以下とすると、強い遠心力によって空気中で管内に液体が滞留することがあったり処理物が治具(陰極治具9等)から外れることがあるのを防止できる。なお、この回転数は、上述した問題の防止と回転させることのメリットを考慮すると、2〜7rpmとするのが好ましいが、処理物または湿式表面処理装置の寸法等の諸条件によって、適宜好適な回転速度を設定することができる。これらのことは装置1Aについても同様である。

【0057】

本実施の形態に係る電解亜鉛めっき処理方法では、めっき工程に先立って以下の工程を実施している。まず管状物6をアルカリ溶液中で脱脂し、その後管状物6を水中での水洗と酸性溶液中での洗浄を行っている。さらにその後、アルカリ溶液中で電解脱脂し、またその後管状物6を水中で水洗している。そして、めっきを行った後には、管状物6の水洗洗浄を行っている。さらに水洗洗浄後、硝酸溶液に浸漬させた後水洗し、クロメート処理およびその後に水洗、乾燥する工程を行っている。しかし、これらの工程の一部または全部は、省略することができる。

【0058】

また本実施の形態に係る電解亜鉛めっき処理方法では、亜鉛めっきに際してめっき液に特に均一電着性の良いジンケート浴を用いているが、これに限定されず、通常のジンケート浴を用いても良い。また、ジンケート浴以外のものを用いることができる。たとえばシアン化ナトリウムが含まれているいわゆるシアン浴等を用いることができる。しかし、ジンケート浴は環境調和性に優れているため好適に使用できる。また、塩化物または硫酸塩等を使用する酸性浴をめっき液に用いても良い。

【0059】

本実施の形態に係る電解亜鉛めっき処理方法では、被処理物に複雑な形状の管状物6を用いている。しかし直線状の単純な管状物としても良い。また、両端が開口している管状物6以外の形状の物を被処理物とすることができる。たとえば、管状物の一方の開口部を閉じた袋状の管状物(たとえばお椀状の形状のもの、コップ状の形状のもの等)、幹の部分から枝分かれした管状物等である。この枝分かれした管状物の内壁面にめっきを施す場合は、管状物の幹の部分および枝の部分に、被処理物と同様に枝分かれしためっき用陽極を挿入して行き渡らせることで対応することができる。このことは装置1Aを用いて湿式表面処理を行う場合についても同様である。

【0060】

本実施の形態に係る電解亜鉛めっき処理方法では、一つのめっき槽を用いてめっきを行っている。しかし、複数のめっき槽を使用し、その複数のめっき槽を回転装置部が移動しているようにしてめっきを行っても良い。

【0061】

本実施の形態に係る電解亜鉛めっき処理方法では、電解めっき処理のための全工程が終了するまで電解めっき処理装置1の回転軸7を回転させている。しかし、めっきのための全工程の一部または全部でその回転を停止させても良い。たとえば、めっき槽間を回転装置部が移動する間等は、回転による管状物6の管内のめっき液およびエアポケット部分のガスの排出が終了する場合があり、その後かつ次のめっき槽へ回転装置部が浸漬される前の回転は不要な動作である場合があるためである。また、被処理物の形状によっては、めっき槽内のめっき液攪拌手段または水洗槽内の水攪拌手段等で、被処理物内のめっき液または水の交換およびエアポケット部分のガスの排出が十分に行われることがあるためである。このことは装置1Aを用いて湿式表面処理を行う場合についても同様である。たとえば、湿式表面処理が無電解めっき処理である場合も、被処理物の中にエアポケットが発生する場合があるが、上述の攪拌手段等によってガスの排出を十分とすることができることがある。

【0062】

本実施の形態に係る電解亜鉛めっき処理方法では、管状物6を湿式表面処理のための液体が入った槽に浸けた後、その槽の液面上にて回転軸7を少なくとも1回転している。しかし、この回転は必須ではない。ただし、この回転を行うことが、以下の点で好ましい。第1の点は、めっき液、水洗のための水、脱脂のための液体、クロメート処理のための液体等の異なる液体を極力混ざらないようにできる点である。すなわち、管状物6をたとえばめっき液に浸漬すると、管状物6の中にめっき液が閉じこめられる。その閉じこめられためっき液をそのまま別の液体、たとえば水洗のための水に浸漬すると、水洗のための水が汚染され、液の交換等を頻繁に行わなければならず、コスト面、作業面等から好ましくない。そこで電解めっきのための全工程が終了するまで電解めっき処理装置1の回転軸7を回転させると、管状物6の中に閉じこめられたたとえばめっき液をめっき液の槽に容易に戻すことができる。このとき、めっき液の槽の真上で電解めっき処理装置1の回転軸7を回転させる。その回転数は、管状物6または被処理物の形状等に依存するが、本実施の形態のように、概ね1回転以上液面の上で回転とすることが好ましい。

【0063】

第2の点は、電解めっき処理工程の総時間を短縮できる点である。すなわち、管状物6の中に閉じこめられためっき液を、めっき液の槽の真上で電解めっき処理装置1の回転軸7を回転させることで迅速にめっき液の槽に戻すことができる。このことは、水洗のための水、脱脂のための液体、クロメート処理のための液体等についても同様に言える。そのため、電解めっき処理工程の総時間を短縮できる。これらの点は装置1Aを用いて湿式表面処理を行う場合についても同様である。

【0064】

本実施の形態に係る電解亜鉛めっき処理方法では、第1の電源の通電電流(管状物6の内側面へのめっきのための通電電流)を40A、第2の電源の通電電流(管状物6の外側面へのめっきのための通電電流)を40Aにしている。しかし、これら以外の通電電流値とすることができる。また、第1の電源の通電電流を第2の電源の通電電流とを異なる値にしても良い。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態に係る電解めっき処理装置の要部の外観を示す図である。

【図2】図1に示す電解めっき処理装置に使用されるめっき用陽極の外観の概要を示す要部斜視図である。

【図3】図2のめっき用電極の使用方法を説明する図で、(A)は、本実施の形態に係る電解亜鉛めっき処理方法に用いられる管状物である被処理物を示す図であり、(B)は、(A)に示す管状物の管内に図2に示す本実施の形態に係るめっき用陽極を差し込んだ状態を示す図である。

【図4】図1に示す電解めっき処理装置の一部であって、1組の陽極用支持板および陰極用支持板が回転軸に固定され、且つ管状物がめっき用電極と陰極治具に固定されている状態を示す図である。

【図5】本発明の実施の形態に係る電解亜鉛めっき処理方法のフローチャートである。

【符号の説明】

【0066】

1 電解めっき処理装置(湿式表面処理装置)

1A 装置(湿式表面処理装置)

2 めっき用陽極

3 金属線(めっき用陽極の一部)

3A 束(めっき用陽極の一部)

4 電極本体(めっき用陽極の一部)

5 スペーサ(めっき用陽極の一部)

6 管状物(被処理物)

7 回転軸

8 回転駆動部

9 陰極治具

10 第2のめっき用陽極

【技術分野】

【0001】

本発明は、湿式表面処理方法および湿式表面処理装置に関する。

【背景技術】

【0002】

曲がった管状物の内壁へ、湿式表面処理の一種である電解めっきを行うため、可撓性を有するめっき用陽極を管内に挿通する技術が提案されている(特許文献1)。また管状物の内壁へ電解めっきを行う際に、めっきを十分に行うためめっき液を管状物の内部へ流し込むことも行われている(特許文献2)。

【0003】

【特許文献1】特開平10−306398号公報

【特許文献2】特開平11− 12791号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の技術では、たとえば90°以上に曲がった部分を有する複雑な形状の管状物の管内のめっき液等の交換が円滑に行われ難い。この結果、複雑な形状の管状物の内部は湿式表面処理が不十分となりやすい。また特許文献2の技術では、流量の調整が難しく、長期間に渡る安定しためっき等の湿式表面処理を行い難い。また、特許文献1、2の技術の場合、めっき処理する際のめっき液、前処理の液または後処理の液を管状物の内側から排出させることは困難である。排出が困難な結果として、これらの湿式表面処理に用いる2種以上の液が混合してしまう可能性がある。この混合が生ずると、湿式表面処理を円滑に行うことが困難となる。また、被処理物の中にガスが滞留した場合には、そのガスによって湿式表面処理を円滑に行なわれない場合がある。

【0005】

そこで、本発明が解決しようとする課題は、被処理物の湿式表面処理に適した湿式表面処理方法および湿式表面処理装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る湿式表面処理方法は、1つまたは複数の開口部を通じて液体の出入りが可能な被処理物を回転軸に固定した状態で、湿式表面処理している最中、または湿式表面処理をする前もしくは後に、回転軸を回転させることで被処理物を重力方向に、または重力方向に対して斜めに回転させる。

【0007】

本発明の湿式表面処理方法によれば、回転軸を回転させることで、被処理物を重力方向に、または重力方向に対して斜めに回転させる。すると、湿式表面処理している最中、または湿式表面処理をする前もしくは後において、複雑な形状の被処理物の内部のめっき液等の液体の交換または排出が円滑に行われ易く、また内部にガスが滞留した場合にそのガスを排出し易い。よって、本発明の湿式表面処理方法は被処理物の湿式表面処理に適することとなる。

【0008】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、被処理物は、回転軸から所定距離離して回転軸に固定されているとしている。この方法を採用することによって、被処理物は、回転軸から所定距離離して回転軸に固定されるため、小さい回転速度で回転軸が回転することによっても被処理物はより強い遠心力を受けることができると共に移動速度がより速いものとなる。

【0009】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、回転軸の回転速度を1分間に10回転以下としている。この方法を採用することによって、強い遠心力によって処理物が治具から外れることがあるのを防止できる。

【0010】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理の最中には、被処理物が液体に浸漬され、湿式表面処理の前後には、被処理物が液体の外に出される過程を有する。この方法を採用することによって、被処理物に対して複数種の湿式表面処理を行う場合に、ある湿式表面処理を行う際に用いる液体が被処理物の内部に残留しても、別の湿式表面処理を行う前にその残留した液体を排出できる。そのことによって、湿式表面処理に用いられる液体の混合・汚染を抑制できる。

【0011】

他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理が、電解めっき処理、無電解めっき処理、水洗処理、脱脂処理、錆取り処理、研磨処理または乾燥処理のいずれかである。これらの湿式表面処理では、複雑な形状の被処理物を用いる場合にその内部に液体またはガスが滞留し易いため、本発明に係る湿式表面処理方法が適している。

【0012】

また、他の本発明に係る湿式表面処理方法は、上述の発明に加え、湿式表面処理が電解めっき処理であり、被処理物が曲がった管状物であり、ばね性または可撓性を有するめっき用陽極を管状物に差し込んで管状物の内部をめっきすることとしている。この方法を採用することによって、複雑に曲がった管状物の内壁にめっき処理を行うことができる。また、めっき用陽極がばね性または可撓性を有しているため、被処理物への差し込み、取り外しが容易である。また、めっき用陽極がばね性を有している場合には、その差し込み、取り外しの繰り返しが容易である。ここで本発明における「ばね性」とは、半径50mmの円柱の周面に沿わせて90°以上に曲げた場合でも弾性力で形状が復元する性質をいうこととする。

【0013】

上記課題を解決するため、本発明に係る湿式表面処理装置は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部と、回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し開口部を通じて液体の出入りが可能なものを固定する固定治具と、を有し、回転軸を回転させることで被処理物および固定治具を重力方向にまたは重力方向に対して斜めに回転させることができることとする。

【0014】

本発明の湿式表面処理装置によれば、回転軸の回転によって、開口部を通じて複雑な形状の被処理物の内部のめっき液等の液体の交換または排出が円滑に行われ易く、また内部にガスが滞留した場合にそのガスを排出し易い。よって、本発明の湿式表面処理装置は被処理物の湿式表面処理に適するものとなる。

【0015】

また、上記課題を解決するため、本発明に係る湿式表面処理装置は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部と、回転軸の周面に配置され、回転軸と共に回転するばね性または可撓性を有する棒状のめっき用陽極と、回転軸の周面に配置され回転軸と共に回転する陰極治具と、回転軸とは離れた位置に配置され回転しない第2のめっき用陽極と、を有し、回転軸を回転させることで陰極治具を重力方向または重力方向に対して斜めに回転させることができることとする。

【0016】

本発明の湿式表面処理装置によれば、ばね性または可撓性を有するめっき用陽極と陰極治具とが、回転軸と共に回転される。よって、複雑に曲がった管状の被処理物であっても、その内壁にめっき用陽極を配置することで、その内壁にめっき処理を行うことができる。また、めっき用陽極がばね性または可撓性を有しているため、被処理物の管内への差し込み、取り外しの繰り返しが容易である。また、その管内にめっき液の電気分解に起因するガスが滞留した場合でも、回転動作によって被処理物の外部へとガスを排出することができる。よって本発明に係る湿式表面処理装置は、被処理物の内壁への湿式表面処理の一種である電解めっき処理に適したものとなる。

【0017】

他の本発明に係る湿式表面処理装置は、上述の発明に加え、めっき用陽極の周面には、ばね性または可撓性を有する一体成型物であって周面の一部をらせん状に被覆する非導電性のスペーサが設けられている。この構成を採用することによって、スペーサが一体成型物であることから取り扱い性に優れたものとなる。また、スペーサはばね性または可撓性を有していることから、めっき用陽極の屈曲およびその後の形状回復にスペーサが追従できる。

【0018】

他の本発明に係る湿式表面処理装置は、上述の発明に加え、回転軸の回転速度を1分間に10回転以下に調整可能としている。この構成を採用することによって、1分間に10回転を超える速度の回転による強い遠心力によって処理物が治具から外れることがあるのを防止できる。

【発明の効果】

【0019】

本発明によって、被処理物の湿式表面処理に適した湿式表面処理方法および湿式表面処理装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

本実施の形態に係る湿式表面処理装置について、電解めっき処理装置および電解めっき処理方法を例に図面を参照しながら説明する。

【0021】

(電解めっき処理装置の全体構成)

電解めっき処理装置1は、図1に示すように、その回転中心軸が重力方向に対して垂直の位置関係にある回転軸7と、回転軸7を回転させる回転駆動部8と、回転軸7の周面に配置され、回転軸7と共に回転するばね性または可撓性を有する棒状のめっき用陽極2とを有している。そして電解めっき処理装置1は、さらに、回転軸7の周面に配置され回転軸7と共に回転する陰極治具9と、回転軸7とは離れた位置に配置され回転しない第2のめっき用陽極10とを有している。そしてこの電解めっき処理装置1は、回転軸7を回転させることで陰極治具9を重力方向に回転させることができるものである。

【0022】

(めっき用陽極)

まず、電解めっき処理装置1を構成するめっき用陽極2について説明する。図2に示すように、めっき用陽極2は、それぞれが複数の金属線3からなる束3Aが複数らせん状に縒り合わされて、ばね性を有するように形成される棒状の電極本体4を有している。また電極本体4の周面には、ばね性を有する樹脂からなる一体成型物であって周面の一部をらせん状に被覆する非導電性のスペーサ5を有している。なお、各束3Aは、図2ではそれぞれ6本の金属線3から構成されているように示されているが、各束3Aを構成する金属線3の数は2本以上であれば他の数としても良い。また電極本体4は、3本の束3A,3A,3Aから構成されているが、2本以上であれば他の数としても良い。

【0023】

金属線3は、太さ0.1mmのステンレス線である。この実施の形態では、この金属線3を30本束ねて束3Aが構成される。金属線3を束ねるには、複数の金属線3同士を縒り合わせることで1つの束3Aを形成する。このようにして得られる束3Aを三つ用意し、それらの束3Aを縒り合わせることで1本の電極本体4が製造される。電極本体4の根元の周面には、ポリテトラフルオロエチレン(以下、「PTFE」という。)からなるコイル状部材を配置する。そしてコイル状部材の先端側を電極本体4の長さ方向に沿って伸ばすと、コイル状部材が塑性変形し、隙間5Aを有するらせん状のスペーサ5となる。このようにして、めっき用陽極2が製造される。なお、めっき用陽極2の根元側のスペーサ5は、隙間5Aを有することなく形成され(図示省略)、強度を確保しているが、スペーサ5の全体に渡って隙間5Aを設けるようにしても良い。

【0024】

電極本体4は、主に、ステンレスからなる細い金属線3によって構成されているため、屈曲させても塑性変形し難く弾性力によって形状が復元するばね性を有している。またスペーサ5は、隙間5Aを有するコイル形状および材質(PTFE)に主として起因するばね性を有している。よって、めっき用陽極2に応力を付与して屈曲させ、その後その応力の付与を止めると、電極本体4はそのばね性によって屈曲前の形状へと回復し、それに追従してばね性を有するスペーサ5も屈曲前の形状へと回復する。

【0025】

このめっき用陽極2は被処理物である管状物6(図3参照)、特に、複雑な形状の管状物6の内面へ、めっき層を形成するのに好適に用いられる。たとえばめっき用陽極2を図3(A)に示す形状の鉄製の管状物6の管内に差し込んだ状態を図3(B)に示す。この管状物6は、内径が50mmで湾曲したR部6Aを2箇所有している。そして、めっき用陽極2は管内の内壁面に沿って約360°屈曲された状態にある。この状態では、めっき用陽極2がそのばね性によって管状物6の管内の内壁を押し付けることとなり、めっき用陽極2と管状物6との両者間の摩擦力によって両者間の相対移動が防止されている。

【0026】

なお、図3(B)では、電極本体4の根元側は図示を省略してあり、状態は表示されていないが実際には、スペーサ5の隙間5Aは生じていない。他方、図3(B)に示すように管状物6の内部に挿入されるスペーサ5は全域に渡って隙間5Aを有するようにされている。この状態でめっき工程が行われる。めっき工程終了後、めっき用陽極2を管状物6から抜き出すと、めっき用陽極2のばね性によりめっき用陽極2はその形状が回復し、ほぼ直線状となる。

【0027】

めっき工程終了後、めっき用陽極2を管状物6から抜き出す際には、スペーサ5が電極本体4と管状物6との引っ掻きを防ぐ役割をも担う。よって、めっき層が損傷を受け難い。これは、スペーサ5が摩擦係数の小さいPTFEからなることから得られる効果である。また、PTFEは耐酸性、耐アルカリ性に優れているため、繰り返しのめっき液等への浸漬によってもスペーサ5は変性および形状変化をし難い。

【0028】

(電解めっき処理装置の構成要素)

次に、めっき用陽極2以外の電解めっき処理装置1を構成する要素について説明する。回転駆動部8は、図1に示すように、電源と、電源から電力をもらって回転力へと変換するモータ(図示省略)と、モータの回転力が伝達される第1の歯車8Aおよび第1の歯車8Aから回転力を受けて回転軸7を回転させる第2の歯車8Bを有している。またこの回転軸7の回転速度を1分間に10回転以下の範囲で調節可能な調節部(図示省略)を有している。

【0029】

回転軸7には、1つの陽極用支持板11および1つの陰極用支持板12によって1組の支持板組が形成され、回転軸7の回転方向に沿って120°間隔に3組の支持板組が固定されている。これによって3つの陽極用支持板11が120°間隔に配置され、3つの陰極用支持板12が同様に120°間隔に配置される。各陽極用支持板11には、上述しためっき用陽極2が回転軸7の周面から放射状に伸びるように配置されている。そして各陽極用支持板11には、めっき用陽極2が長尺方向(回転軸7の長さ方向)に等間隔に5つ固定されている。また陰極用支持板12には、長尺方向(回転軸7の長さ方向)に5つの陰極治具9が等間隔に5つ固定されている。

【0030】

各々の陰極治具9は、図1および図4に示すように、先端部が2回以上ジグザグに曲がり、強いばね弾発力を有する3本の金属棒9Aを有している。この3本の金属棒9Aは、陰極支持板12には1つにまとめられ1箇所に固定されている。そして金属棒9Aの先端に向かうに従って各々の金属棒9Aの間隔が回転軸7の回転方向(縦方向)に広がっている。図4に示すように、3本の金属棒9Aのうち一番上と真ん中の2本の金属棒9Aは、ジグザグ部を除く付け根部分が、絶縁物9dによって被覆されている。また、金属棒9Aのジグザグ部は、表面が平滑な円柱形状となっている。一方、図1に示すように、第2のめっき用陽極10は、回転軸7の周面と対向する両位置に計2個固定配置されている。

【0031】

1組の陽極用支持板11および陰極用支持板12が回転軸7に固定され、且つ管状物6がめっき用陽極2と陰極治具9に固定されている状態を図4に示す。この図4および図3(B)に示すように、めっき用陽極2が管状物6の管内へと差し込まれている。そして、陰極治具9を構成する3本の金属棒9Aのうち、真ん中の金属棒9Aと、それ以外の上下の金属棒9Aとの間に管状物6をばね弾発力で挟んで固定している。金属棒9Aと管状物6との接触部分は、上述したジグザグ部の凹部である。残りの2組の陽極用支持板11および陰極用支持板12も同様の構成となっている。金属棒9Aの付勢力によって管状物6はその位置が動かないように固定されるが、めっき用陽極2と管状物6との摩擦力も管状物6の固定に寄与している。また、管状部6は、回転軸7の周面から所定距離離されて保持されている。すなわち、管状物6は、回転軸7に固定された陽極用支持板11に配置されためっき用電極2と陰極治具9の各先端側に配置され固定されている。

【0032】

図4に示すように管状物6がめっき用陽極2と陰極治具9に固定され、かつそれらが亜鉛めっき液(図示省略)の中に浸漬された状態で、第1の電源(図示省略)によってめっき用陽極2と陰極治具9の間に通電する。すると管状物6の内壁面に亜鉛めっきが施される。また、第2のめっき用陽極10が上述の亜鉛めっき液の中に浸漬され、第2の電源(図示省略)によって第2のめっき用陽極10と陰極治具9の間に通電する。すると管状物6の管の外側面に亜鉛めっきが施される。亜鉛めっきの最中は、管状物6がめっき用陽極2と陰極治具9に固定され、かつそれらが亜鉛めっき液(図示省略)の中に浸漬された状態で、回転軸7が3rpmの速度で回転する。

【0033】

(電解亜鉛めっき処理方法)

本実施の形態に係る湿式表面処理方法について、電解亜鉛めっき処理方法を例に図5を参照しながら説明する。

【0034】

本実施の形態に係る電解亜鉛めっき処理方法は、両端側の開口部を通じて液体の出入りが可能な被処理物である管状物6を回転軸7に固定した状態で、電解めっき処理している最中、または電解めっき処理をする前もしくは後に、回転軸7を重力方向に対して垂直または斜めの位置関係として配置し回転するものである。なお、開口部が1つのみのものまたは3つ以上のものにもこの電解亜鉛めっき処理方法は適用することができる。

【0035】

本実施の形態に係る電解亜鉛めっき処理方法を、図5を参照しながら具体的に説明する。この電解亜鉛めっき処理方法は、上述の電解めっき処理装置1を用いてめっき用陽極2を被処理物である管状物6に差し込んで管状物6の内壁面をめっきする工程(ステップS19)を有する。このめっき工程(ステップS19)に先立って、めっき前工程が行われる。めっき前工程は、まず合計15個の管状物6を図4に示すようにめっき用陽極2と陰極治具9に固定する(ステップS11)。そして、回転軸7を3rpmで回転させる(ステップS12)。この回転は、めっき処理のためのほぼ全工程(ステップS12〜S25)が終了するまで続ける。そして、回転装置部(電解めっき処理装置1から第2のめっき用陽極10を除いた部分。以下同じ。)を移動させ、管状物6をアルカリ溶液中に入れて脱脂する(ステップS13)。その後、管状物6に対して水中での水洗(ステップS14)と酸性溶液中での洗浄による錆取り処理(ステップS15)を行う。その後、回転装置部を移動させ水洗処理をする(ステップS16)。さらにその後、回転装置部を移動させ、アルカリ溶液中で電解脱脂する(ステップS17)。その後、さらに回転装置部を移動させ、管状物6を水中で水洗する(ステップS18)。

【0036】

ここで、脱脂工程(ステップS13)、水洗工程(ステップS14)、酸洗浄工程(ステップS15)、水洗工程(ステップS16)、電解脱脂工程(ステップS17)および水洗工程(ステップS18)の各工程の後には、回転装置部が移動する間、管状物6は各工程に用いられる液体に浸からない状態となる。各液体から抜け出る間も回転軸7は回転し続ける。そして、回転装置部が完全に上昇して移動は停止する。その状態で、回転装置部は、管状物6が直前に浸かっていた液体が入っていた槽の液面の上で回転軸7を1回回転させる。

【0037】

そして、回転装置部は、めっき液が入っている槽の方向へ移動し、めっき工程(ステップS19)を行う。めっき工程では、約25℃の亜鉛めっき液が入っている長い一つのめっき槽中に合計30分浸漬・通電する。亜鉛めっき液には、特に均一電着性の良いジンケート浴(カニング・ジャパン株式会社製 商品名「CFZ−20」等)を用いる。この浸漬をしている間、上述の第1の電源の通電電流を40Aにし、上述の第2の電源の通電電流を40Aにして通電する。めっき槽には、第2のめっき用陽極10が装着されている。めっき槽の中を回転装置部がいわゆるエレベータ方式によって、通電経路を同一にしつつ所定期間間隔で所定距離ずつ間欠的に移動する。その移動の際にも、通電および回転軸7の回転は継続して行われる。めっき工程(ステップS19)が終了すると、回転装置部をめっき液の液面の上に出して、管状物6がめっき液に浸からない状態とする。そして、回転装置部をめっき液面の上で一旦移動を停止し回転軸7を1回回転させる。これにより、管状物6中に入っていためっき液をめっき槽に戻すことができる。ここで、当該槽の液面上を移動する間に回転装置部を1回回転させるようにしたり、1回転を超える回数回転させても良い。なお、エレベータ方式に代えていわゆるキャリヤ方式(回転装置部がめっき中同一箇所で移動せず回転してめっきする方式)を用いても良い。

【0038】

その後、めっき槽の液面上から水槽の中の水中へと回転装置部の移動を行い、管状物6に対して水中での水洗洗浄を行う(ステップS20)。その後回転装置部を水槽から引き上げ、硝酸溶液が入っている槽へ移動させ、管状物6を硝酸溶液へ浸漬する(ステップS21)。その後、同様の移動を行い再度、管状物6を水洗洗浄し(ステップS22)、その後、3価または6価のクロメート処理を行う(ステップS23)。クロメート処理の後に再度、水洗(ステップS24)と乾燥(ステップS25)を行う。これで本実施の形態に係る電解亜鉛めっき処理方法のための全工程が終了する。

【0039】

ここで、水洗工程(ステップS20)、硝酸溶液へ浸漬する工程(ステップS21)、水洗工程(ステップS22)、クロメート処理工程(ステップS23)および水洗工程(ステップS24)の後には、回転装置部が次の槽に移動する間、管状物6は各工程に用いられる液体に浸からない状態となる。各液体から抜け出る間も回転軸7は回転し続ける。そして、回転装置部が完全に上昇してその移動は停止する。その状態で、回転装置部は、管状物6が直前に浸かっていた液体が入っていた槽の液面の上で1回回転させる。また、乾燥工程(ステップS25)では、回転装置部は、その工程の間に回転軸7を1回以上回転させる。

【0040】

(本発明の実施形態による主な効果)

このめっき方法の場合、管状物6を垂直回転させるため、管状物6の内面および外面に十分かつ迅速な電解めっきがされる。また、その外面のうち陰極治具9と管状物6の接触部分への電解めっき状態が改善され得る。これは、管状物6が垂直回転することによって、その接触部分にもめっき液が従来以上に流れ込むためである。また、通電の際にめっき液が電気分解してガスが発生し、管状物6内にガスが滞留する箇所(以下、エアポケットという。)ができても、管状物6の垂直回転によって迅速にガスを排出でき、従来電解めっきがされ難かったエアポケット部分にも十分な電解めっきがされる。そのため、管状物6全体に対して均一に電解めっき処理をすることができる。さらに、従来は水洗のための水等をエアー等によって撹拌して、水洗等を十分にすることがあったが、管状物6が垂直回転することによって、その撹拌と同様の効果を奏するため、別途水を撹拌する必要性が減少またはなくなった。

【0041】

めっき液等の液体に浸からない状態で、直前に浸かっていた液体が入っていた槽の液面の上で管状物6を少なくとも1回回転させることによって、管状物6の内部に溜まっている液体を直前に浸かっていた液体が入っていた槽に迅速に戻すことができる。したがって、持ち出しによる薬品のロスを最小限にすることができ、同時に廃水処理の負担を軽減できる。また、乾燥工程の間に管状物6を1回以上回転させることによって、蒸発させるべき水分を管状物6の外に排出でき、乾燥工程を迅速かつ完全に行うことができる。

【0042】

(他の実施形態)

上述した本実施の形態に係る電解めっき処理装置1、および電解亜鉛めっき処理方法は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において以下のように種々変形実施が可能である。

【0043】

たとえば、回転軸7の回転中心軸を重力に対し斜め方向となるように配置しても良い。このように斜めに配置した場合、被処理物および固定治具(陰極治具9等)は重力方向に対し斜め方向に回転することとなる。また、本実施の形態に係る湿式表面処理方法および湿式表面処理装置は、上述の電解めっき処理、脱脂処理、水洗処理または乾燥処理以外に、たとえば無電解めっき処理、錆取り処理、または化学研磨処理等の研磨処理等に適用することができる。

【0044】

これらの無電解めっき処理等の処理では湿式表面処理装置はめっき用陽極2等を要しない。そのため、これらの処理に用いることができる湿式表面処理装置(以下、装置1Aという。)は、その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、回転軸を回転させる回転駆動部を有していることが最低必要条件となる。そして、装置1Aは、回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し開口部を通じて液体の出入りが可能な被処理物を固定する固定治具を有し、回転軸を回転させることで被処理物および固定治具を重力方向に、または重力方向に対して斜めに回転させることができるものとなる。

【0045】

ここで固定治具には、たとえば上述の陰極治具9と同様の動作によって被処理物を固定させるもの等を用いることができる。また装置1Aの回転軸および回転駆動部には、たとえば上述の回転軸7および回転駆動部8と同様のもの等を用いることができる。

【0046】

本実施の形態に係る電解めっき処理装置1は、回転軸7の周囲に陽極支持板11および陰極支持板12を設けているため、管状物6が回転軸7から所定距離離した状態で回転軸7に固定されている。しかしこのような構成とせずに、管状物6を回転軸7に接するように直接固定することとしても良い。しかし管状物6を回転軸7の周面から所定距離離して回転軸7に固定した方が、管状物6はより強い遠心力を受けることができ、小さい回転速度でも管状物6の内部の液体をより円滑に排出できる場合がある。このことは装置1Aについても同様である。

【0047】

本実施の形態に係る電解亜鉛めっき処理方法は、被処理物を鉄とし、めっきする金属を亜鉛としているが、本発明に係る湿式表面処理方法はこれらに限定されない。たとえば、被処理物であるステンレスまたは真鍮等の金属の表面にニッケルを電解めっきし、その後、金または白金もしくはクロム等を電解めっきする場合等にも適用できる。

【0048】

本実施の形態に係る電解めっき処理装置1、および電解亜鉛めっき処理方法で用いているめっき用陽極2の金属線3は、ステンレスを主たる材質としているが他の材質を用いても良い。たとえば白金等である。白金およびステンレスは陽極酸化され難いため、陽極の材質として適している。また、金属線3の太さは0.1mmとしているが、金属のばね性を発揮しやすい範囲であればそれ以外の太さとしても良い。たとえば金属線3がステンレスからなる場合は、概ね0.01mmから0.3mmが好適である。また、電極本体4を構成する束3Aには、複数の金属線3同士を縒り合わせて束3Aを形成したものを用いている。しかし、このような縒り合わせは必須ではない。たとえばステンレス線等を用いて金属線3を所定間隔で結んで束3Aを形成することもできる。また本実施の形態に係るめっき用陽極2は、管状物以外をめっきの対象とする電極としても使用できる。たとえば、通常の平板部材等にめっきするときの電極として使用すれば、被処理物となる部材の大きさの変更等に容易に対応できるものとなる。さらにめっき用陽極2は、ばね性を有さず、可撓性のみ有するものであっても良い。ただし、管状物6が複雑な形状のものでめっき用陽極2を繰り返し使用する場合には、めっき用陽極2はばね性を有していた方が良い。

【0049】

本実施の形態に係る電解めっき処理装置1および電解亜鉛めっき処理方法で用いているめっき用陽極2のスペーサ5は、隙間5Aを有するコイル形状(らせん状)をなしている。このスペーサ5は、他の形状であっても良い。この他の形状は、たとえば網目の隙間を有する筒状の形状、一体成型物で無い複数の筒状物を連ねた形状等である。しかし、隙間5Aを有するコイル形状は、隙間5Aの無いコイル形状の状態から隙間5Aを形成する方向(電極本体4の長さ方向)に伸ばすことで簡単に形成できる利点があり、好ましい。また、スペーサ5の材料はPTFEとしているが、他の材料としても良い。たとえばポリプロピレン等の樹脂、ガラス繊維、セラミック繊維等である。しかし、上述のようにPTFEは摩擦係数が小さく、めっき層を損傷しない利点があるため、PTFEを用いることが好ましい。

【0050】

スペーサ5として、摩擦係数が低いものを求める場合には、銅との静摩擦係数が0.1から0.6のものがスペーサとして好ましい。より好ましいのは、スペーサ5の銅との静摩擦係数が0.1から0.15、0.1から0.2、0.1から0.3、0.1から0.4、または0.1から0.5のスペーサ5である。しかし、本実施の形態のように、鉄からなる被処理物を亜鉛めっきする場合には、部分的に亜鉛めっき層が除去され、被処理物の素地が露出しても、鉄よりも亜鉛が優先的に腐食(酸化)され犠牲アノードとして働く。よってその場合は、スペーサ5の材料としてガラス繊維等を選択しても、めっきによる被処理物の防食効果を得ることができる。

【0051】

本実施の形態に係る電解めっき処理装置1は、回転駆動部8を構成するモータの回転力が第1の歯車8Aおよび第2の歯車8Bを介して回転軸7に伝達される。しかし、モータの回転力が直接回転軸7に伝達される構成としても良い。また回転駆動部8は、歯車以外の回転力伝達手段、たとえばプーリーが受けた回転力がベルトを介して伝達される手段等を有していても良い。このことは装置1Aについても同様である。

【0052】

本実施の形態に係る電解めっき処理装置1は、陽極用支持板11および陰極用支持板12を有しているが、これらは必須の構成部材ではない。また陰極治具9は、先端部が2回以上ジグザグに曲がり、強いばね弾発力を有する3本の金属棒9Aを有し、そのばね弾発力を利用して管状物6に接触し管状物6を保持している。しかし陰極治具9はこのような構成を有している必要は無く、他の構成によって陰極治具9と管状物6との接触を確保しても良い。たとえば、管状物6をクリップで挟みこみ固定するようにしても良い。このことは装置1Aの固定治具についても同様である。

【0053】

しかし金属棒9Aは、本実施の形態のように、その先端のジグザグ形状を利用して、かつ、複数の金属棒9Aの先端をテーパー状にすることで、管状物6を複数の金属棒9Aの間に挿入し易くすることができ、好ましい。そして本実施の形態では、その挿入が複数の金属棒9Aのジグザグ形状の次の曲がりを過ぎるまでに至ると、管状物6が複数の金属棒9Aの凹部によって固定される。金属棒9Aは、このような簡単な作業で陰極治具9と管状物6との接触を確保できる。さらに、金属棒9Aは、その側面の断面円形の平滑面を管状物6の外側の面に当接させ、管状物6を傷付けるのを極力抑制している。よって、陰極治具9が複数の金属棒9Aで構成される本形態の構成が好ましい。

【0054】

本実施の形態に係る電解めっき処理装置1は、第2のめっき用陽極10を有している。この第2のめっき用陽極10は回転しないが、管状物6と共に回転させる構成としても良い。しかし、管状物6のように複雑な形状の被処理物の外側面を均一にめっきするには、第2のめっき用陽極10を回転させない、もしくは管状物6と共にではなく回転させ、被処理物と第2のめっき用陽極10との間の距離を固定させない方が良い。その理由は、被処理物と第2のめっき用陽極10との間の距離が固定されると、被処理物のうち第2のめっき用陽極10に近い部分が集中的にめっきされ、第2のめっき用陽極10から遠い被処理物の部分はめっきされ難い場合があるためである。

【0055】

本実施の形態に係る電解めっき処理装置1では、第1の電源によってめっき用陽極2と陰極治具9の間に通電し、第2の電源によって第2のめっき用陽極10と陰極治具9の間に通電している。しかしこのように管状物6の内壁面へとめっきするための電源と、管状物6の外側面へとめっきするための電源とを別個のものとせずに一つの電源で両電源を兼ねる構成としても良い。しかし、管状物6のように管状形状の被処理物の場合は、管状物6の内壁面と、管状物6の外側面とのめっき条件が大きく異なる。よって、それぞれのめっき条件に適した電流値または電圧値を設定できるように、管状物6の内壁面へのめっきのための電源と、管状物6の外側面へのめっきのための電源を別々に設けることが好ましい。

【0056】

本実施の形態に係る電解めっき処理装置1および電解亜鉛めっき処理方法では、回転軸7の回転速度を3rpmとしている。しかしこの回転速度は、めっき条件、または電解めっき処理装置1の構成等によって適宜変更して設定しても良い。本実施の形態に係る電解めっき処理装置1の場合は、10rpm以下とするのが好ましい。この回転数を10rpm以下とすると、強い遠心力によって空気中で管内に液体が滞留することがあったり処理物が治具(陰極治具9等)から外れることがあるのを防止できる。なお、この回転数は、上述した問題の防止と回転させることのメリットを考慮すると、2〜7rpmとするのが好ましいが、処理物または湿式表面処理装置の寸法等の諸条件によって、適宜好適な回転速度を設定することができる。これらのことは装置1Aについても同様である。

【0057】

本実施の形態に係る電解亜鉛めっき処理方法では、めっき工程に先立って以下の工程を実施している。まず管状物6をアルカリ溶液中で脱脂し、その後管状物6を水中での水洗と酸性溶液中での洗浄を行っている。さらにその後、アルカリ溶液中で電解脱脂し、またその後管状物6を水中で水洗している。そして、めっきを行った後には、管状物6の水洗洗浄を行っている。さらに水洗洗浄後、硝酸溶液に浸漬させた後水洗し、クロメート処理およびその後に水洗、乾燥する工程を行っている。しかし、これらの工程の一部または全部は、省略することができる。

【0058】

また本実施の形態に係る電解亜鉛めっき処理方法では、亜鉛めっきに際してめっき液に特に均一電着性の良いジンケート浴を用いているが、これに限定されず、通常のジンケート浴を用いても良い。また、ジンケート浴以外のものを用いることができる。たとえばシアン化ナトリウムが含まれているいわゆるシアン浴等を用いることができる。しかし、ジンケート浴は環境調和性に優れているため好適に使用できる。また、塩化物または硫酸塩等を使用する酸性浴をめっき液に用いても良い。

【0059】

本実施の形態に係る電解亜鉛めっき処理方法では、被処理物に複雑な形状の管状物6を用いている。しかし直線状の単純な管状物としても良い。また、両端が開口している管状物6以外の形状の物を被処理物とすることができる。たとえば、管状物の一方の開口部を閉じた袋状の管状物(たとえばお椀状の形状のもの、コップ状の形状のもの等)、幹の部分から枝分かれした管状物等である。この枝分かれした管状物の内壁面にめっきを施す場合は、管状物の幹の部分および枝の部分に、被処理物と同様に枝分かれしためっき用陽極を挿入して行き渡らせることで対応することができる。このことは装置1Aを用いて湿式表面処理を行う場合についても同様である。

【0060】

本実施の形態に係る電解亜鉛めっき処理方法では、一つのめっき槽を用いてめっきを行っている。しかし、複数のめっき槽を使用し、その複数のめっき槽を回転装置部が移動しているようにしてめっきを行っても良い。

【0061】

本実施の形態に係る電解亜鉛めっき処理方法では、電解めっき処理のための全工程が終了するまで電解めっき処理装置1の回転軸7を回転させている。しかし、めっきのための全工程の一部または全部でその回転を停止させても良い。たとえば、めっき槽間を回転装置部が移動する間等は、回転による管状物6の管内のめっき液およびエアポケット部分のガスの排出が終了する場合があり、その後かつ次のめっき槽へ回転装置部が浸漬される前の回転は不要な動作である場合があるためである。また、被処理物の形状によっては、めっき槽内のめっき液攪拌手段または水洗槽内の水攪拌手段等で、被処理物内のめっき液または水の交換およびエアポケット部分のガスの排出が十分に行われることがあるためである。このことは装置1Aを用いて湿式表面処理を行う場合についても同様である。たとえば、湿式表面処理が無電解めっき処理である場合も、被処理物の中にエアポケットが発生する場合があるが、上述の攪拌手段等によってガスの排出を十分とすることができることがある。

【0062】

本実施の形態に係る電解亜鉛めっき処理方法では、管状物6を湿式表面処理のための液体が入った槽に浸けた後、その槽の液面上にて回転軸7を少なくとも1回転している。しかし、この回転は必須ではない。ただし、この回転を行うことが、以下の点で好ましい。第1の点は、めっき液、水洗のための水、脱脂のための液体、クロメート処理のための液体等の異なる液体を極力混ざらないようにできる点である。すなわち、管状物6をたとえばめっき液に浸漬すると、管状物6の中にめっき液が閉じこめられる。その閉じこめられためっき液をそのまま別の液体、たとえば水洗のための水に浸漬すると、水洗のための水が汚染され、液の交換等を頻繁に行わなければならず、コスト面、作業面等から好ましくない。そこで電解めっきのための全工程が終了するまで電解めっき処理装置1の回転軸7を回転させると、管状物6の中に閉じこめられたたとえばめっき液をめっき液の槽に容易に戻すことができる。このとき、めっき液の槽の真上で電解めっき処理装置1の回転軸7を回転させる。その回転数は、管状物6または被処理物の形状等に依存するが、本実施の形態のように、概ね1回転以上液面の上で回転とすることが好ましい。

【0063】

第2の点は、電解めっき処理工程の総時間を短縮できる点である。すなわち、管状物6の中に閉じこめられためっき液を、めっき液の槽の真上で電解めっき処理装置1の回転軸7を回転させることで迅速にめっき液の槽に戻すことができる。このことは、水洗のための水、脱脂のための液体、クロメート処理のための液体等についても同様に言える。そのため、電解めっき処理工程の総時間を短縮できる。これらの点は装置1Aを用いて湿式表面処理を行う場合についても同様である。

【0064】

本実施の形態に係る電解亜鉛めっき処理方法では、第1の電源の通電電流(管状物6の内側面へのめっきのための通電電流)を40A、第2の電源の通電電流(管状物6の外側面へのめっきのための通電電流)を40Aにしている。しかし、これら以外の通電電流値とすることができる。また、第1の電源の通電電流を第2の電源の通電電流とを異なる値にしても良い。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態に係る電解めっき処理装置の要部の外観を示す図である。

【図2】図1に示す電解めっき処理装置に使用されるめっき用陽極の外観の概要を示す要部斜視図である。

【図3】図2のめっき用電極の使用方法を説明する図で、(A)は、本実施の形態に係る電解亜鉛めっき処理方法に用いられる管状物である被処理物を示す図であり、(B)は、(A)に示す管状物の管内に図2に示す本実施の形態に係るめっき用陽極を差し込んだ状態を示す図である。

【図4】図1に示す電解めっき処理装置の一部であって、1組の陽極用支持板および陰極用支持板が回転軸に固定され、且つ管状物がめっき用電極と陰極治具に固定されている状態を示す図である。

【図5】本発明の実施の形態に係る電解亜鉛めっき処理方法のフローチャートである。

【符号の説明】

【0066】

1 電解めっき処理装置(湿式表面処理装置)

1A 装置(湿式表面処理装置)

2 めっき用陽極

3 金属線(めっき用陽極の一部)

3A 束(めっき用陽極の一部)

4 電極本体(めっき用陽極の一部)

5 スペーサ(めっき用陽極の一部)

6 管状物(被処理物)

7 回転軸

8 回転駆動部

9 陰極治具

10 第2のめっき用陽極

【特許請求の範囲】

【請求項1】

1つまたは複数の開口部を通じて液体の出入りが可能な被処理物を回転軸に固定した状態で、湿式表面処理している最中、または上記湿式表面処理をする前もしくは後に、上記回転軸を回転させることで上記被処理物を重力方向に、または重力方向に対して斜めに回転させることを特徴とする湿式表面処理方法。

【請求項2】

前記被処理物は、前記回転軸から所定距離離して前記回転軸に固定されていることを特徴とする請求項1記載の湿式表面処理方法。

【請求項3】

前記回転軸の回転速度を1分間に10回転以下としたことを特徴とする請求項1または2記載の湿式表面処理方法。

【請求項4】

前記湿式表面処理の最中には、前記被処理物が液体に浸漬され、前記湿式表面処理の前後には、前記被処理物が上記液体の外に出される過程を有することを特徴とする請求項1、2または3記載の湿式表面処理方法。

【請求項5】

前記湿式表面処理が、電解めっき処理、無電解めっき処理、水洗処理、脱脂処理、錆取り処理、研磨処理または乾燥処理のいずれかであることを特徴とする請求項1、2、3または4記載の湿式表面処理方法。

【請求項6】

前記湿式表面処理が電解めっき処理であり、前記被処理物が曲がった管状物であり、ばね性または可撓性を有するめっき用陽極を前記管状物に差し込んで前記管状物の内部をめっきすることを特徴とする請求項1、2、3または4記載の湿式表面処理方法。

【請求項7】

その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、上記回転軸を回転させる回転駆動部と、上記回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し上記開口部を通じて液体の出入りが可能なものを固定する固定治具と、を有し、上記回転軸を回転させることで上記被処理物および上記固定治具を重力方向にまたは重力方向に対して斜めに回転させることができることを特徴とする湿式表面処理装置。

【請求項8】

その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、上記回転軸を回転させる回転駆動部と、上記回転軸の周面に配置され、上記回転軸と共に回転するばね性または可撓性を有する棒状のめっき用陽極と、上記回転軸の周面に配置され上記回転軸と共に回転する陰極治具と、上記回転軸とは離れた位置に配置され回転しない第2のめっき用陽極と、を有し、上記回転軸を回転させることで上記陰極治具を重力方向にまたは重力方向に対して斜めに回転させることができることを特徴とする湿式表面処理装置。

【請求項9】

前記めっき用陽極の周面には、ばね性を有する一体成型物であって上記周面の一部をらせん状に被覆する非導電性のスペーサが設けられていることを特徴とする請求項8記載の湿式表面処理装置。

【請求項10】

前記回転軸の回転速度を1分間に10回転以下に調整可能としたことを特徴とする請求項7、8または9記載の湿式表面処理装置。

【請求項1】

1つまたは複数の開口部を通じて液体の出入りが可能な被処理物を回転軸に固定した状態で、湿式表面処理している最中、または上記湿式表面処理をする前もしくは後に、上記回転軸を回転させることで上記被処理物を重力方向に、または重力方向に対して斜めに回転させることを特徴とする湿式表面処理方法。

【請求項2】

前記被処理物は、前記回転軸から所定距離離して前記回転軸に固定されていることを特徴とする請求項1記載の湿式表面処理方法。

【請求項3】

前記回転軸の回転速度を1分間に10回転以下としたことを特徴とする請求項1または2記載の湿式表面処理方法。

【請求項4】

前記湿式表面処理の最中には、前記被処理物が液体に浸漬され、前記湿式表面処理の前後には、前記被処理物が上記液体の外に出される過程を有することを特徴とする請求項1、2または3記載の湿式表面処理方法。

【請求項5】

前記湿式表面処理が、電解めっき処理、無電解めっき処理、水洗処理、脱脂処理、錆取り処理、研磨処理または乾燥処理のいずれかであることを特徴とする請求項1、2、3または4記載の湿式表面処理方法。

【請求項6】

前記湿式表面処理が電解めっき処理であり、前記被処理物が曲がった管状物であり、ばね性または可撓性を有するめっき用陽極を前記管状物に差し込んで前記管状物の内部をめっきすることを特徴とする請求項1、2、3または4記載の湿式表面処理方法。

【請求項7】

その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、上記回転軸を回転させる回転駆動部と、上記回転軸の周面に湿式表面処理の対象となる被処理物であって1つまたは複数の開口部を有し上記開口部を通じて液体の出入りが可能なものを固定する固定治具と、を有し、上記回転軸を回転させることで上記被処理物および上記固定治具を重力方向にまたは重力方向に対して斜めに回転させることができることを特徴とする湿式表面処理装置。

【請求項8】

その回転中心軸が重力方向に対して垂直または斜めの位置関係にある回転軸と、上記回転軸を回転させる回転駆動部と、上記回転軸の周面に配置され、上記回転軸と共に回転するばね性または可撓性を有する棒状のめっき用陽極と、上記回転軸の周面に配置され上記回転軸と共に回転する陰極治具と、上記回転軸とは離れた位置に配置され回転しない第2のめっき用陽極と、を有し、上記回転軸を回転させることで上記陰極治具を重力方向にまたは重力方向に対して斜めに回転させることができることを特徴とする湿式表面処理装置。

【請求項9】

前記めっき用陽極の周面には、ばね性を有する一体成型物であって上記周面の一部をらせん状に被覆する非導電性のスペーサが設けられていることを特徴とする請求項8記載の湿式表面処理装置。

【請求項10】

前記回転軸の回転速度を1分間に10回転以下に調整可能としたことを特徴とする請求項7、8または9記載の湿式表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−84659(P2009−84659A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−258739(P2007−258739)

【出願日】平成19年10月2日(2007.10.2)

【出願人】(504284375)株式会社 黒田製作所 (1)

【出願人】(594107963)カニング・ジャパン株式会社 (1)

【出願人】(593029721)株式会社ミヤタ (9)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年10月2日(2007.10.2)

【出願人】(504284375)株式会社 黒田製作所 (1)

【出願人】(594107963)カニング・ジャパン株式会社 (1)

【出願人】(593029721)株式会社ミヤタ (9)

【Fターム(参考)】

[ Back to top ]