湿熱接着性複合繊維及びフィラー固着繊維、繊維構造物

【課題】異種物体に対して湿熱接着性が高く、熱収縮率が低く、熱加工時の寸法安定性が高い湿熱接着性複合繊維を提供する。また本来の繊維の性質を保持したまま、繊維表面にフィラーを有効に固着したフィラー固着繊維及び繊維構造物を提供する。

【解決手段】 湿熱ゲル化樹脂70mass%以上94mass%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下含む混合物からなる湿熱ゲル化成分と、繊維形成性成分を含む複合繊維であって、前記湿熱ゲル化成分を用いることにより、異種物体に対する接着性が高い湿熱接着性複合繊維を得る。また、前記湿熱接着性複合繊維の湿熱ゲル化樹脂をゲル化したゲル化物によって、フィラーを繊維表面に固着させたフィラー固着繊維及び繊維構造物を得る。

【解決手段】 湿熱ゲル化樹脂70mass%以上94mass%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下含む混合物からなる湿熱ゲル化成分と、繊維形成性成分を含む複合繊維であって、前記湿熱ゲル化成分を用いることにより、異種物体に対する接着性が高い湿熱接着性複合繊維を得る。また、前記湿熱接着性複合繊維の湿熱ゲル化樹脂をゲル化したゲル化物によって、フィラーを繊維表面に固着させたフィラー固着繊維及び繊維構造物を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、おむつ、ナプキン部材等の衛生材料、フィルター、ワイパー、農業用資材、食品包材、ゴミ袋、内装材、産業用資材等において、金属材料、無機材料、樹脂材料(プラスチック、発泡体等)、セルロース材料(木材等)等の異種物体との接着に適用することが可能な湿熱接着性複合繊維に関する。特に、フィラーを繊維表面に固着したフィラー固着繊維及びフィラー固着繊維を有する繊維構造物に関する。

【背景技術】

【0002】

低融点熱接着性繊維は様々な分野で使用されている。例えば、低メルトポリマー繊維又は二成分繊維の低融点部分を含む低メルト基材と、粘着付与材を含有するバインダーであって、粘着付与剤が、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物及び炭化水素ベース化合物から選択されるものが提案されている(特許文献1)。また、更に粘着促進剤として、マレイン酸若しくは無水マレイン酸グラフト化ポリオレフィン、エチレン−アクリル酸コポリマー、又はこれらの組み合わせから選択されるものも提案されている。

【0003】

また、エチレン酢酸ビニル系樹脂(EVA)とロジンからなるホットメルト成分の繊維が多量に積層されて不織布に成形されてなるホットメルト接着材が提案されている(特許文献2)。ここではEVA樹脂の融点は70〜100℃と開示されている。ロジンは、EVAの粘着性付与の目的で使用されている。

【0004】

また、複雑な構成のプロピレン系共重合体樹脂の混合物に、脂肪族炭化水素樹脂、テルペン/フェノール樹脂、ポリテルペン、ロジン、エステルガム等を含むホットメルト接着性ポリオレフィン組成物が提案されている(特許文献3)。上記テルペン/フェノール樹脂等は粘着付与材の目的で使用されている。また、粘着促進として、官能基を有するモノマー(アクリル酸、マレイン酸、ビニルアセテート)を用いてもよいと記載されている。

【0005】

一方、従来から繊維の表面にフィラーを付着させる方法として、不織布の表面に乾式法で粒子を担持させた後、繊維の軟化点以上の温度に加熱して粒子を付着させる方法が提案されている(特許文献4)。さらに、粒子を含有する水分散液に、シート状またはブロック繊維成型物を含浸、圧搾後、繊維の融点乃至融点より60℃を超えない温度で加熱して粒子を付着させる方法が提案されている(特許文献5)。

【0006】

そして、従来からフィラーを繊維表面に付着した繊維製品は、様々な用途に使用されている。例えば、研磨や清浄化を目的とする繊維や布は、清浄化を目的とする繊維として、歯間を磨くフィラメント繊維(デンタルフロス)が一般的に良く知られている。また工業用途としては、レンズ、半導体、金属、プラスチック、セラミック、ガラスなど様々な分野で研磨布又は研磨紙が使用されている。さらに家庭用又は業務用キッチンなどにおいても研磨布は使用されている。

【0007】

また、揮発性有機化合物(以下、VOCと略称する)の吸入によるシックハウス症候群等のアレルギー症状の発生が増加しているため、VOCガス等の有害ガスを吸着するガス吸着材が要望されている。前記ガス吸着材としては、例えば、VOCガス全般に対して吸着効果を有するガス吸着シートが提案されている(特許文献6)。特許文献6に提案されたガス吸着シートは、2枚のシート材の間に活性炭粒子を挟持させ固定化させるとともに、前記シート材のうち少なくとも一方のシート材に吸着剤粒子を固定化させている。吸着剤粒子の固定化方法としては、(1)バインダー樹脂溶液に吸着剤粒子を混合して一方のシート材にコーティングし、その上に他方のシート材を重ねる方法や、(2)予め一方のシート材にホットメルト剤等をコーティングし、その上に吸着剤粒子を散布し、更にその上に、他方のシート材を重ねる方法等が例示されている。

【0008】

さらに、工場廃水等を浄化する水質浄化材として、繊維状の活性炭、すなわち活性炭素繊維を用いた様々な水質浄化材が提案されている(例えば、特許文献7)。しかし、活性炭素繊維を用いた水質浄化材では、使用中に活性炭素繊維を構成する活性炭が脱落して、浄化性能が劣化するおそれがある。更に、浄化後の液体中に脱落した活性炭が混入するおそれがある。他方、活性炭粒子等の有機物吸着性粒子を、不溶性のバインダーを介してシート状部材に固着させた水質浄化フィルターが提案されている(特許文献8)。

【0009】

【特許文献1】特開2003−328232号公報

【特許文献2】特開2004−149973号公報

【特許文献3】特表2001−523301号公報

【特許文献4】特開平7−268767号公報

【特許文献5】特公昭51−22557号公報

【特許文献6】特開2000−246827号公報

【特許文献7】特開平9−234365号公報

【特許文献8】特開平9−201583号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、従来の技術は金属、樹脂(プラスチック、発泡体等)、セルロース(木材等)、無機物等の異種材料(以下、「異種物体」という)に対する接着性が満足なものではなく、さらに繊維製造時に融着繊維が発生するか、あるいは得られた繊維を熱加工する際の熱収縮率が高く寸法安定性が低いという問題があった。

【0011】

一方、フィラーを繊維表面に付着した繊維製品としては、前記特許文献4、5のように、繊維を軟化点又は融点以上の温度に加熱すると、繊維は収縮して硬くなり、しかも軟化点程度では粒子を繊維に有効に固着させることはできず、融点以上の温度にする必要があり、このようにすると繊維形態を保てなくなる問題もあった。さらに、繊維は収縮して硬くなり、ひいては不織布にしたときに収縮を伴って不織布形態を保てなくなる問題があった。

【0012】

また、フィラーは、一般的に繊維を構成する樹脂と相溶性がよくないため、繊維表面に固着しようとしてもすぐに脱落してしまい十分なフィラーの固着量を確保できない問題があった。さらに、一旦繊維表面にフィラーを固着したとしても、使用中に脱落してしまうという問題があった。

【0013】

前記特許文献6に提案されたガス吸着シートにおける前記(1)の固定化方法では、吸着剤粒子がバインダー樹脂溶液に埋没してしまい、充分なガス吸着効果が得られなくなるおそれがあった。また、前記(2)の固定化方法では、ホットメルト剤と吸着剤粒子との接触面積が少ないため、吸着剤粒子が脱落するおそれがあった。さらに、特許文献3に提案されたガス吸着シートは、通気性を高めるために、前記2枚のシート材のうち、少なくとも一方に多孔質シート材を使用しているが、前記2枚のシート材の間に活性炭粒子を挟持させる際、活性炭粒子が脱落しないように、活性炭粒子の粒径を多孔質シート材の最大孔径より大きくする必要があった。そのため、活性炭粒子には、100〜1000μmの粒径のものが使用されており、活性炭粒子の比表面積が小さいために充分なガス吸着効果が得られなくなるおそれがあった。

【0014】

前記特許文献8に提案された水質浄化フィルターでは、粉粒体状の水質浄化材がバインダーに埋没してしまい、粒子の比表面積が減少して、充分な浄化性能が得られなくなるおそれがあった。

【0015】

本発明は、前記従来の問題を解決するため、異種物体に対して湿熱接着性が高く、熱収縮率が低く、熱加工時の寸法安定性が高い湿熱接着性複合繊維を提供する。さらに、本来の繊維の性質を保持したまま、繊維表面にフィラーを有効に固着したフィラー固着繊維及びフィラー固着繊維構造物を提供する。

【課題を解決するための手段】

【0016】

本発明の湿熱接着性複合繊維は、湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維であって、前記湿熱ゲル化成分は、湿熱ゲル化樹脂を70質量%以上94質量%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下で含む混合物であることを特徴とする。

【0017】

本発明のフィラー固着繊維は、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着していることを特徴とする。

【0018】

本発明のフィラー固着繊維構造物は、前記湿熱接着性複合繊維を含む繊維構造物であって、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着していることを特徴とする。

【発明の効果】

【0019】

本発明は、湿熱ゲル化成分として湿熱ゲル化樹脂と特定の接着促進剤を含む混合物を用いることにより、金属、樹脂(プラスチック、発泡体等)、木材、無機物等の異種物体に対して接着性が高く、熱収縮率が低く、熱加工時の寸法安定性が高い湿熱接着性複合繊維を提供できる。

【0020】

また、本発明は、湿熱ゲル化成分として湿熱ゲル化樹脂と特定の接着促進剤を含む混合物を用いることにより、湿熱ゲル化成分を湿熱ゲル化したときにフィラーを効率よく固着することができる。さらに、繊維表面にフィラーがゲル化物によって固着しているので、フィラーが容易に脱落することなく、繊維表面に露出した状態で固着することができる。

【0021】

また、本発明の繊維構造物は、機能性を有するフィラーがゲル化物によって繊維表面に有効に固着されるので、繊維構造物本来の性能を維持しており、従来から繊維構造物が使用されている用途に、さらに機能性を付与した繊維構造物を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明に用いられる湿熱ゲル化樹脂とは、水分存在下で加熱することによってゲル化し得る樹脂のことをいう。「ゲル化し得る樹脂」とは、80℃以上の温度でゲル化することによって膨潤し、この膨潤したゲル化物により、異種物体及び/または繊維構造物を構成する繊維を固定することができる樹脂のことをいう。

【0023】

そして、本発明では、湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維が用いられる。これにより、他の繊維形成性成分は、繊維の形態を保ち、かつ湿熱ゲル化樹脂がゲル化されてフィラーを繊維表面に固着させるバインダーとして、あるいは異種物体を接着させるバインダーとしての作用機能を発揮するとともに、湿熱ゲル化成分に混合される後述の接着促進剤が湿熱ゲル化樹脂のゲル化される温度付近で軟化されるか、軟化に近い状態で異種物体に接するので、異種物体に対する接着性を向上させることができる。そして、異種物体がフィラーである場合は、湿熱ゲル化成分の湿熱ゲル化樹脂が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着されている。さらに、湿熱ゲル化成分に接着促進剤が湿熱ゲル化樹脂のゲル化される温度付近で軟化されるか、軟化に近い状態で異種物体に接するので、フィラーをより強固に固着することができる。また、湿熱ゲル化成分は、複合繊維同士及び/又は繊維構造物にあっては他の繊維と接着されていることが好ましい。

【0024】

前記湿熱ゲル化樹脂は、エチレン−ビニルアルコール共重合樹脂であることが好ましい。エチレン−ビニルアルコール共重合樹脂は、湿熱によってゲル化でき、繊維形成性成分及び/又は他の繊維を変質させないからである。また、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる接着促進剤との相溶性が高く、生産性がよいからである。

【0025】

エチレン−ビニルアルコール共重合樹脂とは、エチレン−酢酸ビニル共重合樹脂を鹸化することによって得られる樹脂であり、その鹸化度は95%以上が好ましい。より好ましい鹸化度は、98%以上である。また、好ましいエチレン含有率は、20モル%以上である。好ましいエチレン含有率は、50モル%以下である。より好ましいエチレン含有率は、25モル%以上である。より好ましいエチレン含有率は、45モル%以下である。鹸化度が95%未満ではゲル加工の際、ロール等への粘着により繊維構造物の生産が難しくなる場合がある。また、エチレン含有率が20モル%未満の場合も同様に、ゲル加工の際、ロール等への粘着により繊維構造物の生産が難しくなる場合がある。一方、エチレン含有率が50モル%を超えると、湿熱ゲル化温度が高くなり、加工温度を融点近傍まで上げざるを得なくなり、その結果、繊維構造物の寸法安定性に悪影響を及ぼす場合がある。

【0026】

前記エチレン−ビニルアルコール共重合樹脂のメルトフローレート(MI、JIS−K7210に準じて規定される190℃、荷重21.18Nでの吐出量)は、5〜40g/10分であることが好ましい。より好ましくは、5〜20g/10分であり、さらにより好ましくは5〜15g/分である。湿熱ゲル化成分として接着促進剤を混合すると、エチレン−ビニルアルコール共重合樹脂がハイフローとなる傾向にある。そのため上記範囲のMIとすることにより、繊維の製造工程性が高くなる。

【0027】

前記湿熱ゲル化樹脂の好ましいゲル化温度は、80℃以上である。より好ましいゲル化温度は、90℃以上である。80℃未満でゲル化し得る樹脂を用いると、ゲル加工の際、ロール等への粘着が激しくなって繊維構造物の生産が難しくなるか、夏場や高温環境下での使用ができなくなる場合がある。さらに、80℃未満でゲル化し得る樹脂であると、ゲル加工の際、接着促進剤の軟化点との温度差が大きくなりすぎて、接着促進剤の接着性が十分に発揮されない場合がある。なお、「ゲル加工」とは、湿熱ゲル化樹脂をゲル化させる加工のことをいう。

【0028】

前記湿熱ゲル化樹脂は、湿熱ゲル化成分全体に対して70質量%以上94質量%以下である。湿熱ゲル化樹脂の含有量が70質量%未満であると、後述する接着促進剤の含有量が多くなり融着繊維が発生しやすくなるか、あるいは異種物体と接着する際の工程性が悪くなる傾向にある。また、湿熱ゲル化樹脂の含有量が少なくなりゲル化物による異種物体との固着性が低下することがある。一方、湿熱ゲル化樹脂の含有量が94質量%を超えると、接着促進剤による異種物体に対する接着性が十分でない。

【0029】

次に、本発明に用いられる接着促進剤は、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、エステルガム及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下である。好ましい軟化点は、80℃以上130℃以下であり、さらにより好ましくは、85℃以上120℃以下である。軟化点が70℃未満であると、繊維製造時に融着繊維が発生しやすくなるか、あるいは樹脂の溶融粘度が低くなりすぎて紡糸性が悪くなる。さらに、使用時に繊維または繊維構造物自体がベトベトする傾向にある。一方、軟化点が150℃を超えると、異種物体との接着性を発揮させるために大きな熱量が必要となるか、あるいは湿熱ゲル化樹脂のゲル化温度との温度差が大きくなりすぎるため、好ましくない。

【0030】

前記接着促進剤の添加量は、6質量%以上30質量%以下、好ましくは10質量%以上25質量%以下であり、最も好ましくは15質量%以上20質量%以下である。接着促進剤の添加量が6質量%未満であると、異種物体に対する接着性を付与することが困難である。また接着促進剤の添加量が30質量%を超えると、融着繊維が発生し易くなる。なお、異種物体との接着性を阻害しない範囲で、前記湿熱ゲル化樹脂及び接着促進剤以外に、第三成分を添加してもよい。

【0031】

前記接着促進剤の具体例としては、例えば、ロジンの場合は、ガムロジン、ウッドロジン、トール油ロジンが挙げられる。炭化水素ベース化合物の場合は、脂肪族炭化水素化合物が挙げられる。テルペンベース化合物の場合は、テルペン化合物、テルペンフェノール化合物、水添テルペン化合物が挙げられる。

【0032】

例えば、接着促進剤としてテルペンフェノールが挙げられる。テルペンフェノールは、下記(化1)に示す一般式で表され、α−ピネン(Pinene),β−ピネン,ジペンテン(Dipentene)のテルペンモノマーとフェノールを反応させて得られる。

【0033】

【化1】

【0034】

(但し、m,nは重合度を示す。ヤスハラケミカル社製商品名「YSポリスターT」シリーズとして販売されている。)

【0035】

本発明の湿熱接着性複合繊維は、繊維形成性成分を含む複合繊維である。繊維形成性成分を含むことによって、熱加工する場合の熱収縮率が低く、寸法安定性に優れる。また、湿熱ゲル化成分を湿熱ゲル化したときに繊維の形状を維持するので、ゲル化物によって複合繊維表面にフィラーを固着することができる。

【0036】

前記繊維形成性成分の融点は、湿熱ゲル化樹脂をゲル化させる温度よりも高い融点を有することが好ましい。繊維形成性成分の好ましい融点は、ゲル化させる温度+10℃以上であり、さらにより好ましくは、ゲル化させる温度+20℃以上であり、最も好ましくはゲル化させる温度+30℃以上である。繊維形成性成分と湿熱ゲル化樹脂をゲル化させる温度の融点差が大きくなるほど、ゲル加工する場合の熱収縮率が低く、寸法安定性に優れる。繊維形成性成分が湿熱ゲル化樹脂をゲル化させる(ゲル化物を形成させる)温度よりも低い融点を有する成分であると、繊維形成性成分自体が溶融して硬くなる傾向にあり、例えば不織布にしたときに収縮を伴って不均一になることがある。

【0037】

前記繊維形成性成分は、ポリオレフィン、ポリエステル、ポリアミド等いかなるものであってもよいが、好ましくはポリオレフィンである。ポリオレフィンは、ポリエチレン、ポリプロピレン、ポリブテン、ポリスチレン等がある。湿熱ゲル化樹脂繊維成分としてエチレン−ビニルアルコール共重合樹脂を使用した場合、溶融紡糸による複合繊維(コンジュゲート繊維)を形成しやすい。

【0038】

前記湿熱接着性複合繊維は、湿熱ゲル化成分が露出しているかまたは部分的に区分されている複合繊維であることが好ましい。そして、湿熱ゲル化成分は、繊維表面の50%以上を占めることが好ましい。より好ましい湿熱ゲル化成分の繊維表面に対して占める割合は70%以上である。最も好ましい湿熱ゲル化成分の繊維表面に対して占める割合は100%(湿熱ゲル化成分を鞘成分とし、繊維形成性成分を芯成分とする鞘芯型)である。湿熱ゲル化成分の繊維表面に対して占める割合が50%未満であると、異種物体との接着性が悪くなる傾向にある。その複合形状は、同心円芯鞘型、偏心芯鞘型、並列型、分割型、海島型等を指す。特に同心円芯鞘型は、湿熱ゲル化成分が流動化しやすい点で好ましい。フィラーを含む場合は、フィラーが繊維表面に固着しやすいので好ましい。また、その断面形状は、円形、中空、異型、楕円形、星形、偏平形等いずれであってもよいが、繊維製造の容易さから円形であることが好ましい。分割型複合繊維の場合は、あらかじめ高圧水流等を噴射して部分的に分割しておくのが好ましい。このようにすると、分割された湿熱ゲル化成分は、湿熱処理によりゲル化し、ゲル化物を形成して他の繊維の表面に付着し、フィラーを固着する。すなわち、バインダーとして機能する。

【0039】

前記湿熱接着性複合繊維における繊維形成性成分と湿熱ゲル化成分の質量比は、80:20〜20:80であることが好ましい。より好ましくは70:30〜30:70である。繊維形成性成分の含有量が20質量%未満であると熱収縮性が大きくなるか、繊維の生産性が低下することがある。一方、繊維形成性成分の含有量が80質量%を超えると、異種物体との接着性が悪くなる傾向にある。

【0040】

本発明の湿熱接着性複合繊維の繊度は、特に限定されないが、ステープル繊維や、湿式抄紙不織布、及びエアレイ不織布用繊維を得る場合は、0.5dtex以上100dtex以下であることが好ましい。より好ましくは、1dtex以上50dtex以下である。繊度が0.5dtex未満であると、繊維が細すぎ、均一な繊維構造物が得られないことがある。一方、繊度が100dtexを超えると、繊維が太すぎ、異種物体との接着性が悪くなることがある。

【0041】

本発明の湿熱接着性複合繊維をフィラー固着繊維とする場合、その繊度は、0.5dtex以上10dtex以下であることが好ましい。より好ましくは、1dtex以上7dtex以下である。繊度が0.5dtex未満であると、繊維が細すぎ、均一な繊維構造物が得られないことがある。一方、繊度が10dtexを超えると、フィラーの固着量が少なくなるか、フィラーとの接着性が悪くなることがある。また、分割型複合繊維とした場合は、極細繊維を発現させたときの各成分の繊度は0.05〜1dtexであると、より粒子径の小さいフィラーを効率よく固着することができ、好ましい。

【0042】

次に、本発明の湿熱接着性複合繊維の製造方法について説明する。本発明の湿熱接着性複合繊維は、常套の溶融紡糸機を用いて溶融紡糸されて、紡糸フィラメントを得る。次いで、必要に応じて、紡糸フィラメントには延伸処理が施される。延伸温度は、30℃以上80℃以下であることが好ましい。より好ましくは40℃以上70℃以下である。延伸温度が30℃未満であると、延伸比が低くなりすぎる、あるいは熱収縮が大きくなる傾向にある。一方、延伸温度が80℃より高いと融着しやすい傾向にある。繊維形成性成分がポリエステルの場合、ガラス転移点温度より高い温度で延伸処理することが好ましい。ガラス転移点温度よりも低い温度であると、熱収縮が大きくなる傾向にある。従って、例えば、繊維形成性成分がポリエチレンテレフタレートを使用した場合、ガラス転移点温度が約65℃であるため、60℃の延伸温度では、ガラス転移点以上で緊張熱処理することが好ましい。緊張熱処理の好ましい範囲は、繊維形成性成分のガラス転移点以上、湿熱ゲル化樹脂のゲル化を開始する温度未満である。より好ましい範囲は、繊維形成性成分のガラス転移点温度+5℃以上、ゲル化開始温度−5℃以下である。最も好ましい範囲は、繊維形成性成分のガラス転移点温度+10℃以上、ゲル化開始温度−10℃以下である。

【0043】

ステープル繊維を得る場合は、延伸処理、及び捲縮付与処理後に乾燥処理が施される。乾燥温度は、40℃以上、湿熱ゲル化樹脂のゲル化を開始する温度(以下、ゲル化開始温度という)未満であることが好ましい。乾燥温度のより好ましい範囲は、50℃以上、ゲル化開始温度−5℃以下である。乾燥温度の最も好ましい範囲は、60℃以上、ゲル化開始温度−10℃である。乾燥温度が40℃未満であると、乾燥不良となり得られた繊維の水分率が高くなりすぎるため、カード工程でトラブルを引き起こし易くなる。一方、乾燥温度がゲル化開始温度以上であると、融着を引き起こしやすくなる。

【0044】

本発明の湿熱接着性複合繊維は、例えば、紡績糸,マルチフィラメントなどの原糸、スパンボンド不織布,メルトブローン不織布,短繊維を使用したカードやエアレイド等の乾式不織布,及び湿式抄紙不織布等の不織布、織物、編物、及び成形体等に用いられる。本発明の効果を最も発揮できるのは、乾式不織布、湿式抄紙不織布、紡績糸からなる織編物等のシート状物である。前記シート状物であれば、異種物体と接着するときの加工性が高く、さらに異種物体と接着と同時に成形するときの成形性が高いからである。

【0045】

前記シート状物は、前記湿熱接着性複合繊維が少なくとも30質量%以上含むと、異種物体との接着性が高い。好ましい湿熱接着性複合繊維の含有量は、50質量%以上である。より好ましい湿熱接着性複合繊維の含有量は、70質量%以上である。最も好ましい湿熱接着性複合繊維の含有量は、100質量%である。前記湿熱接着性複合繊維の含有量が30質量%未満であると、異種物体との接着性が悪くなる恐れがある。

【0046】

本発明の湿熱接着性複合繊維は、前記シート状物の少なくとも一部の表面に、金属材料、無機材料、前記湿熱ゲル化樹脂以外の樹脂材料、及びセルロース材料から選ばれる少なくとも1種類の異種物体を積層し、湿熱接着して一体化して異種物体複合成形体を得ることができる。異種物体複合成形体は、前記湿熱接着性複合繊維を含むシート状物を用いれば、従来では接着が困難であった金属材料、無機材料、セルロース材料といった非樹脂材料に繊維構造物を強固に接着することができ、従来にはなかった独特の風合いや機能を有する。さらに、樹脂材料であっても、従来は同族樹脂材料同士の接着性は高くても異族樹脂材料との接着性は高いとはいえなかったが、前記湿熱接着性複合繊維を含むシート状物を用いれば、異族樹脂材料との接着性は高く、例えば異種物体間の接着材料として用いることができる。前記複合成形体としては、シート状に成形したもの、立体状に成形したもの等の形状を採ることができる。

【0047】

本発明でいうフィラーとは、粒子状、短繊維状など、繊維表面または繊維構造物の内部に保持することができる形状のものであれば特に限定されない。例えば、フィラーとしては、無機フィラーであることが好ましい。無機フィラーであれば、研磨剤として用いた場合、研磨作用が大きいからである。また、無機フィラー自身が様々な機能性を有しているからである。前記無機フィラーとしては、例えば、アルミナ、シリカ、トリポリ、ダイヤモンド、コランダム、エメリー、ガーネット、フリント、合成ダイヤ、窒化硼素、炭化珪素、炭化硼素、酸化クロム、酸化セリウム、酸化鉄、ケイ酸コロイド、炭素、グラファイト、ゼオライト及び二酸化チタン、カオリン、クレイなどを挙げることができる。これらの粒子は適宜混合して使用することもできる。

【0048】

前記フィラーとしては、有機フィラーも用いることができる。有機フィラーとしては、例えば、スチレン系,アクリル系,メタクリル系,メラミン系,フェノール系,エポキシ系,フッ素系,シリコーン系,ポリエステル系,ポリオレフィン系などの樹脂が挙げられる。

【0049】

前記フィラーがガス吸着性フィラー及び/又は有機物吸着性フィラーの場合、空気中の気体物質を吸着する機能を有するものであれば特に限定されないが、活性炭粒子、ゼオライト、シリカゲル、活性白土、層状リン酸塩等の多孔質粒子、これらの多孔質粒子に化学吸着剤を担持させた多孔質粒子等が好ましい。多孔質粒子の中では、活性炭粒子が特に好ましい。

【0050】

前記フィラーがイオン交換性フィラーの場合、活性炭,ゼオライト,シリカゲル,活性白土,層状リン酸塩等の多孔質粒子にアルカリ性物質や酸性物質を含ませた多孔質粒子、及びスチレン系,アクリル系,メタクリル系などのカチオン交換樹脂、スチレン系,アクリル系などのアニオン交換樹脂等の有機高分子系イオン交換樹脂などを用いることができる。

【0051】

さらに前記研磨剤、ガス吸着性粒子及び有機物吸着性粒子以外にも、例えば乾燥剤としてのシリカゲル等、光触媒として二酸化チタン等、抗菌剤としての銀イオン,亜鉛イオン,銅イオン等の抗菌性金属イオンを担持したゼオライト,リン酸ジルコニウム,ハイドロキシアパタイト等、蓄熱剤や吸発熱剤などをマイクロカプセル化したフィラー、ウイルス吸着/分解剤、消臭剤、導電剤、制電剤、調湿剤、防虫剤、防カビ剤、難燃剤等の機能性フィラーを1又は2以上用いることができる。

【0052】

前記フィラーが粒子状である場合、その平均粒子径は、0.01〜1000μmの範囲であることが好ましい。より好ましい平均粒子径は、0.1μm以上であり、さらにより好ましくは0.5μm以上である。より好ましい平均粒子径は、80μm以下であり、さらにより好ましくは、50μm以下である。平均粒子径が0.01μm未満では、フィラーがゲル化物に埋没することがある。一方、平均粒子径が1000μmを超える場合は、フィラーの比表面積が小さくなり、フィラーの機能性が十分に発揮できない場合がある。特にフィラーの平均粒子径が100μm以下の場合は、比表面積が大きくなるので少量のフィラーでも充分な機能を発揮することができ、好ましい。なお、前記平均粒子径は、レーザー式粒度分布計による測定することできる。

【0053】

前記フィラーが短繊維状である場合、その繊維長または繊維断面長のうち大きい方の長さ(以下、短繊維長さという)は、0.1〜1000μmの範囲であることが好ましい。より好ましい短繊維長さは、10μm以上である。より好ましい短繊維長さは、500μm以下である。その繊維長は、上記範囲を満たすとともに繊維構造物の繊維長に対して30%程度であることが好ましい。短繊維長さが0.1μm未満では、フィラーがゲル化物に埋没することがある。一方、短繊維長さが1000μmを超える場合は、繊維長が長いため、分散液に均一に分散せず、またフィラーの比表面積が小さくなり、フィラーの機能性が十分に発揮できない場合がある。

【0054】

前記フィラー固着繊維及び繊維構造物は、フィラーの機能性を効率良く発揮させるために、フィラーの固着量が繊維構造物1m2あたり2g以上であることが好ましく、10g以上であることがより好ましく、20g以上であることが特に好ましい。また、フィラーの固着量の上限は繊維構造物に対して5倍程度が好ましい。

【0055】

前記繊維構造物は、その片面或いは両面に、他のシートを積層してもよい。他のシートを積層する場合、例えば水溶液あるいはフィラー分散液を付与する前に積層してもよいし、水溶液あるいはフィラー分散液を付与した後に積層してもよい。水溶液あるいはフィラー分散液を付与した後に積層する場合は、湿熱処理前に積層してもよいし、湿熱処理後乾燥前に積層してもよいし、湿熱処理後乾燥後に積層してもよい。例えば、水溶液あるいはフィラー分散液を付与する前の繊維構造物の片面に他のシートを積層した場合、他のシートの機能を付与することができ、例えば成型性、接着性を向上させることができる。例えば、本発明の繊維構造物に液体を含ませるような研磨不織布として使用する場合、フィラー固着繊維が両表面にウェブ状に存在し、内部に親水性繊維を存在させることが好ましい。前記親水性繊維は、レーヨン繊維、コットン繊維及びパルプから選ばれる少なくとも一つの繊維であることが好ましい。水、界面活性剤、洗浄剤等の液体を付与して研磨する際に、水分の保持性が高いからである。

【0056】

また、水溶液あるいはフィラー分散液を付与する前の繊維構造物の両面に他のシートを積層した場合、例えばフィラーの固着が不十分であったときでもフィラーの脱落を抑制したり、用途によりフィラーの色を隠蔽する効果を与えたり、フィラーの脱落を抑制することで製造工程の清掃作業の効率化が図れる場合もある。さらに、他のシートの機能を付与することができ、例えば成型性、接着性を向上させることができる。例えば、ガス吸着材や水質浄化フィルターなどフィラーの脱落やフィラーの色が懸念される用途において好ましい。

【0057】

水溶液あるいはフィラー分散液を付与した後の繊維構造物についても、前述と同じ理由により、その片面あるいは両面に、他のシートを積層することができる。より好ましい積層の形態は、例えば、水溶液あるいはフィラー分散液を付与した後の繊維構造物の両面に、熱接着性繊維を含んだシートを熱処理により一体化したものである。水溶液あるいはフィラー分散液を付与する際、水溶液あるいはフィラー分散液に浸漬することにより他のシートが汚れることを防ぐことができ、フィラーの脱落を防ぐこともできる。

【0058】

他のシートとしては、例えば、スパンボンド不織布、メルトブローン不織布、水流交絡不織布、サーマルボンド不織布、ニードルパンチ不織布、フィルムなどが挙げられる。他のシートの目付は、15〜300g/m2であることが好ましく、20〜100g/m2であることがより好ましい。

【0059】

本発明の一実施形態として、例えばフィラーとしてガス吸着性フィラーを用いたガス吸着材は、不織布に限定されず、前記フィラー固着繊維を複数束ねて形成された繊維束をガス吸着部とするガス吸着モジュールとしてもよい。また前記フィラー固着繊維構造物を円筒状に巻きつけたものや、プリーツ状に成形したものを、ガス吸着フィルターとして用いることもできる。またフィラーとして有機物吸着性フィラーを用いた水質浄化材は、不織布に限定されず、前記フィラー固着繊維を複数束ねて形成された繊維束を有機物吸着部とする水質浄化モジュールとしてもよい。また前記フィラー固着繊維の集合物を円筒状に巻きつけたものや、プリーツ状に成形したものを、水質浄化フィルターとして用いることもできる。

【0060】

次に、本発明のフィラー固着繊維及び繊維構造物の製造方法について説明する。以下の説明における湿熱処理は、湿熱雰囲気で施される。ここでいう「湿熱雰囲気」とは、水分を含み、かつ加熱された雰囲気のことをいう。前記湿熱処理とは、湿熱ゲル化樹脂を付与した繊維、湿熱ゲル化繊維成分を含む繊維、又はこれらの繊維を含む処理前の繊維構造物(以下、「被処理繊維構造物」ともいう)に、例えばフィラーを含むフィラー分散液(以下、「フィラー分散液」という)を付与した後に加熱する処理や、前記フィラー分散液を付与しながら加熱する処理のことをいう。加熱の方法は、加熱雰囲気中へ晒す方法、加熱空気中を貫通させる方法、及び加熱体へ接触させる方法等が挙げられる。また、別の方法としては、被処理繊維構造物上にフィラーを散布した後、水分を付与し、加熱処理する方法や、予め水分を付与した被処理繊維構造物上にフィラーを散布した後、加熱処理する方法もある。前記散布の方法については特に限定されず、例えば篩による方法や噴射による方法や、電気的に行う方法などがある。

【0061】

前記被処理繊維構造物の製法は、特に限定されるものではないが、不織布の場合、ニードルパンチ法、水流交絡法、エアレイド法、スパンボンド法、メルトブロー法、湿式法などの方法から選ばれる少なくとも1種類の方法を使用するのが好ましい。なかでも、平均粒子径が0.5〜100μmの範囲であるフィラーを繊維構造物に効率よく含有させて固着させるには、水流交絡法により得られた不織布であることが好ましい。

【0062】

前記水流交絡法により被処理繊維構造物を作製する場合、その水流交絡処理条件は、繊維構造物の目付および得られる不織布のフィラーの固着量や通気度等に応じて適宜設定される。例えば、目付が30〜80g/m2であるカードウェブの水流交絡処理は、80〜100メッシュの平織の支持体の上にウェブを載せて、孔径0.05mm以上0.5mm以下のオリフィスが0.3mm以上1.5mm以下の間隔で設けられたノズルから、水圧2MPa以上10MPa以下の水流をカードウェブの表裏面に1〜5回ずつ噴射することにより実施してよい。また、必要に応じて、上記条件での水流交絡処理の後、開孔形成用の支持体の上にウェブを載せて、上記ノズルから水圧2MPa以上10MPa以下の水流をウェブに噴射して、開孔部を形成してもよい。ここでいう開孔部とは、繊維が集積していない0.05〜50mm2の大きさを有する箇所のことをいう。そして、上記水流交絡処理後のウェブは、水分を除去するために乾燥されて、被処理繊維構造物(被処理不織布)が作製される。

【0063】

前記被処理繊維構造物には、親水処理を施してもよい。親水処理を施すと、被処理繊維構造物が疎水性繊維を含む場合に、被処理繊維構造物に略均一に水分を付与することができる。その結果、湿熱接着性複合繊維が略均一に湿熱ゲル化され、フィラーが固着しやすくなるので、好ましい。親水処理としては、界面活性剤処理、コロナ放電法、グロー放電法、プラズマ処理法、電子線照射法、紫外線照射法、γ線照射法、フォトン法、フレーム法、フッ素処理法、グラフト処理法、スルホン化処理法等が挙げられる。

【0064】

前記被処理繊維構造物の好ましい目付の範囲は、30〜200g/m2であり、より好ましい目付の範囲は、35〜100g/m2である。目付が30g/m2よりも低いと、湿熱処理後に固着するフィラーの量が少なくなり、機能を充分に発揮できない場合がある。目付が200g/m2よりも高いと、フィラーを付与する際に、フィラーが被処理繊維構造物の内部に入り込みにくくなることがある。

【0065】

前記フィラー分散液を付与した後に加熱する場合は、湿熱処理における繊維または被処理繊維構造物に付与する水分の割合が(以下、「水分率」という)、20〜1500質量%であることが好ましい。より好ましい水分率は、30〜1000質量%である。さらにより好ましい水分率は、40〜900質量%である。水分率が20質量%未満であると、湿熱ゲル化が充分に起こらないことがある。一方、水分率が1500質量%を超えると、湿熱処理が被処理繊維構造物の表面と内部との間で均一に行われず、湿熱ゲル化の度合いが不均一となる傾向にある。なお、水分の付与方法としては、スプレー法、水槽への浸漬法等公知の方法で行うことができる。特に、フィラー分散液を被処理繊維構造物に含浸させる方法は、被処理繊維構造物内にフィラーを多く取り込みやすいため、好ましい。水分が付与された繊維又は被処理繊維構造物は、絞りロール等で圧搾する等の方法で所定の水分率に調整することができる。

【0066】

前記フィラー分散液を付与した後に加熱する場合は、湿熱処理における繊維または被処理繊維構造物に付与するフィラー分散液の割合(以下、「ピックアップ率」という)が、20〜1500質量%であることが好ましい。より好ましいピックアップ率は、30〜1000質量%である。さらにより好ましいピックアップ率は、40〜900質量%である。ピックアップ率が20質量%未満であると、湿熱ゲル化が充分に起こらないことがある。一方、ピックアップ率が1500質量%を超えると、湿熱処理が被処理繊維構造物の表面と内部との間で均一に行われず、湿熱ゲル化の度合いが不均一となる傾向にある。なお、水分の付与方法としては、スプレー、水槽への浸漬等公知の方法で行うことができる。

【0067】

前記フィラー分散液中のフィラーの濃度は、使用する被処理繊維構造物の目付や固着量、あるいは、フィラー分散液の温度や粘度などにより、適宜設定すればよいが、好ましい範囲は0.1〜75質量%であり、より好ましい範囲は、1〜50質量%である。フィラーの濃度が0.1質量%よりも低いと、フィラーの効果が充分に得られなくなる場合がある。フィラーの濃度が75質量%よりも高いと、加工性が悪くなるため、フィラーが均一に付着されない場合がある。

【0068】

前記フィラー分散液は、他の機能剤を含んでいてもよい。例えば、ガス吸着材であれば、ガス吸着性フィラーの他に、ガス吸着性化合物を更に含んでいることが好ましい。ガス吸着性化合物の濃度については、特に限定されるものではなく、被処理繊維構造物の目付や固着量により適宜設定すればよいが、好ましい範囲は、0.1〜15質量%である。ガス吸着性化合物の濃度が0.1質量%よりも低いと、フィラーの効果が充分に得られなくなる場合がある。ガス吸着性化合物の濃度が15質量%よりも高いと、加工性が悪くなる場合がある。また、ガス吸着性化合物の濃度が15質量%よりも高い場合は、濃度の増加に見合う効果が得られなくなる場合もある。

【0069】

前記湿熱処理における湿熱処理温度は、湿熱ゲル化樹脂のゲル化温度以上融点−20℃以下であることが好ましい。より好ましい湿熱処理温度は、80℃以上である。さらにより好ましい湿熱処理温度は、85℃以上である。一方、より好ましい湿熱処理温度は、湿熱ゲル化樹脂の融点−30℃以下である。さらにより好ましい湿熱処理温度は、湿熱ゲル化樹脂の融点−45℃以下である。湿熱処理温度が湿熱ゲル化樹脂のゲル化温度未満であると、フィラーを有効に固着することができない場合がある。湿熱処理温度が湿熱ゲル化樹脂の融点−20℃を超えると、湿熱ゲル化樹脂の融点に近くなるため、フィラーを固着した繊維構造物にしたときに収縮を引き起こすことがある。

【0070】

前記湿熱処理を施した繊維構造物は、1)そのまま乾燥処理を行ってもよいし、2)一旦水洗を行った後、乾燥処理を行ってもよいし、3)一旦乾燥させた後、水洗を行いその後で乾燥処理を行ってもよい。水洗を行う場合は、上記3)の方法が、フィラーの固着量が多くなるので都合がよい。

【0071】

前記乾燥処理温度は、フィラー固着繊維構造物が乾燥する温度であれば、特に限定されない。また、この乾燥処理時においては、場合によりフィラー固着繊維構造物を、幅方向(機台に垂直な方向)に拡幅しながら乾燥処理を行ってもよい。幅方向に拡幅することにより、目付の調整や、長さ方向と幅方向の寸法安定性が図れる。また、本発明では、湿熱ゲル化樹脂以外に接着促進剤が混合されているので、乾燥処理温度を接着促進剤の軟化点以上とすることにより、接着促進剤が再度軟化されてフィラーの固着性をより強固にすることができる。具体的に乾燥処理温度は、接着促進剤の軟化点以上、湿熱ゲル化樹脂の融点−20℃以下であることが好ましい。

【0072】

湿熱処理の方法としては例えば以下の方法があり、それぞれの製造方法について説明する。

(1)被処理繊維構造物に、フィラー分散液を付与した後、スチーム処理する方法(以下、「スチーム処理法」という)

(2)被処理繊維構造物に、フィラー分散液を付与した後、加熱体に接触させる方法(以下、「加熱体接触法」という)

(3)被処理繊維構造物を、加熱したフィラー分散液に接触させる方法(以下、「加熱液接触法」という)

前記スチーム処理法は、得られる繊維構造物に嵩高性及び/又は柔軟性を与える場合に適しており、前記繊維及び前記湿熱ゲル化樹脂を含むウェブからなる被処理繊維構造物に、フィラー分散液を付与した後に、所定の水分率に調整後、スチーム処理することによって、湿熱ゲル化樹脂がゲル化されたゲル化物を形成してフィラーを固着する。

【0073】

前記スチーム処理の方法としては、例えば、所定の水分率に調整した被処理繊維構造物の上及び/又は下からスチームを吹き付ける方法、スチームを充満させたチャンバー内で被処理繊維構造物にスチームを接触させる方法(パッドスチーマー法)、オートクレーブ等を用いて被処理繊維構造物をスチームに晒す方法などが挙げられる。かかる方法によれば、ゲル加工時において必要以上に被処理繊維構造物に圧力が加わらない。その結果、被処理繊維構造物の繊維形態を維持しながら、フィラーを被処理繊維構造物の繊維表面に露出させた状態で固着することができる。更に、スチーム処理の条件を調整することにより、被処理繊維構造物が繊維間の交絡部において膜状に拡がったゲル化物(以下、「膜状ゲル化物」という)で覆うこともできるため、フィラーを固着する有効面積が増大し、ガス吸着性能をより向上させることもできる。

【0074】

前記パッドスチーマー法は、蒸気吹き出し口より吐出された蒸気が直接被処理繊維構造物に接触することなく、均一な蒸気雰囲気中でスチーム処理することによって、湿熱ゲル化樹脂が湿熱ゲル化され、均一なゲル化物を形成することができるので、特に好ましい。また、連続運転をする上でも都合がよい。更に、パッドスチーマー法によれば、温度のコントロールが容易なので、フィラーの機能を維持したまま、目的に応じて繊維構造物の強度や通気度などをコントロールすることができ、様々な形の膜状に拡がったゲル化物も形成できるので、特に好ましい。例えば、繊維形状を維持したゲル化樹脂上のフィラーの固着が不充分な場合は、パッドスチーマーの温度を上げることにより、ゲル化樹脂の流動性が向上し、フィラーを強固に固着させることができる。また、パッドスチーマー法は、ゲル加工と同時に、乾燥工程の予備処理的な役割も果たすため、乾燥工程の効率化も図ることができる。

【0075】

前記フィラー分散液の温度は、湿熱ゲル化樹脂がゲル化しない温度であっても、ゲル化を開始する温度であってもよく、フィラーの種類、粒子径または短繊維長さ、あるいはフィラー分散液の濃度や粘度などにより、適宜設定すればよい。例えば、被処理繊維構造物の水分率が多い場合には、湿熱処理時に湿熱ゲル化樹脂がゲル化し易いように、被処理繊維構造物がゲル化しない温度範囲で加熱してもよい。なお、湿熱ゲル化樹脂がゲル化を開始する温度以上であれば、後述する加熱液接触法と組み合わせた方法となり、フィラーをより強固に固着させる場合に有効である。

【0076】

前記スチーム処理温度は、被処理繊維構造物付近の温度が、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維成分のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、80〜120℃であり、より好ましい温度範囲は90〜110℃である。

【0077】

前記スチーム処理により、フィラーは、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面に露出した状態で固着されるので、少量のフィラーで優れた効果を発揮する。また、ガス吸着材の場合、フィラー分散液がガス吸着性化合物を更に含んでいるときは、前記ガス吸着性化合物がフィラーの表面だけではなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。

【0078】

前記乾燥処理後の繊維構造物は、その乾燥処理後の出口部において、一対のプレスロールに通してプレス加工を行ってもよい。乾燥処理後の出口部においてプレス加工を行うことで、フィラーが柔軟性を維持したまま、強固に固着される。

【0079】

次に、前記加熱体接触法について説明する。前記加熱体接触法は、フィラーをより強固に固着させる場合、前記繊維及び前記湿熱ゲル化樹脂を含むウェブからなる被処理繊維構造物にフィラー分散液を付与した後に、所定の水分率に調整し、これを加熱体に接触させることによって、湿熱ゲル化樹脂がゲル化されたゲル化物を形成してフィラーを固着する。被処理繊維構造物を加熱体に接触させる方法としては、例えば熱ロールに接触させる方法、熱プレス板に接触させる方法などが挙げられる。かかる方法によれば、瞬時に湿熱ゲル化樹脂繊維成分を湿熱ゲル化することができると同時にゲル化物を押し拡げることができるので、広い面積にわたりフィラーを固着することができる。また、かかる方法によれば、湿熱ゲル化したときに、フィラーがゲル化物に押し込まれて、繊維表面にフィラーを更に強固に固着させることができる。

【0080】

前記加熱体が熱プレス板のような面状のものである場合、被処理繊維構造物を接触させる際の面圧が0.01〜3MPaであることが好ましい。より好ましい面圧の下限は、0.02MPaである。より好ましい面圧の上限は、2.5MPaである。面厚が0.01Mpa未満の場合、フィラーの固着が充分でない場合があり、面厚が3MPaを超えると、風合いが硬くなる場合がある。

【0081】

また、前記加熱体接触法が熱ロールによって圧縮成形処理する方法である場合、熱ロールの線圧は、10〜400N/cmであることが好ましい。より好ましい熱ロールの線圧の下限は、50N/cmである。より好ましい熱ロールの線圧の上限は、200N/cmである。線圧が10N/cm未満の場合、フィラーの固着が充分でない場合があり、線圧が400N/cmを超えると、風合いが硬くなる場合がある。

【0082】

前記加熱体の設定温度(例えば湿熱処理機の設定温度)は、湿熱ゲル化樹脂のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、50〜160℃であり、より好ましい温度範囲は80〜150℃である。なお、水分を含んだ被処理繊維構造物をゲル加工するために前記設定温度を100℃以上にすると、まず被処理繊維構造物内の水分が蒸発する。そのとき、湿熱ゲル化樹脂のゲル化が進行するので、ゲル加工の実温度は前記設定温度よりも低くなる傾向にある。従って、他の繊維の融点が前記設定温度よりも低い場合でも、実質的に溶融しないか、あるいは実質的に収縮しないことがあり、ゲル加工温度は、他の繊維が実質的に収縮しない温度で処理することが好ましい。

【0083】

加熱体を用いて処理することにより、フィラーは、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面に露出した状態で、強固に固着されるので、フィラーを少量使用する場合は、確実に固着でき、フィラーを多量に使用する場合でも、その大半のフィラーを強固に固着できるので、フィラーの脱落量が少なくて済み、その効果も優れている。また、フィラー分散液がガス吸着性化合物を更に含んでいる場合は、前記ガス吸着性化合物がフィラーの表面だけでなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。そのため、例えば従来のガス吸着材において、特に除去しにくかったホルムアルデヒドやアセトアルデヒド等のガスに対しても格段の効果を発揮する。

【0084】

次に、前記加熱液接触法について説明する。前記加熱液接触法は、被処理繊維構造物を加熱したフィラー分散液に接触させることにより、湿熱ゲル化樹脂がゲル化されたゲル化物を形成して、フィラーを固着する。被処理繊維構造物を加熱液に接触させる方法としては、例えば、加熱したフィラー分散液中に浸漬する方法、加熱したフィラー分散液を被処理繊維構造物に噴霧する方法などが挙げられる。かかる方法によれば、ゲル加工時に被処理繊維構造物に対して、必要以上に面圧が加わらないため、ゲル化した湿熱ゲル化繊維の流動性が少なくなり、被処理繊維構造物の繊維形態を維持しつつ繊維同士の交絡部においてゲル化物が膜状に拡げられることなく接着し、かつフィラーを繊維表面に露出させた状態で固着することができる上、得られるフィラー固着繊維構造物に嵩高性及び/又は柔軟性を与えることができる。また、湿熱ゲル化樹脂がゲル化する際は、水分の付与と同時に湿熱ゲル化繊維のゲル化が進行するので、前記フィラー分散液中のフィラーの濃度と、前記フィラー分散液の温度を調整して、フィラーの固着量を調整すればよい。具体的には、フィラーを含む熱水中(85℃以上)に繊維又は被処理繊維構造物を含浸することにより、フィラーを繊維表面に固着することができる。特に加熱したフィラー分散液中に浸漬する方法は、湿熱ゲル化繊維を均一にゲル化することができ、好ましい。

【0085】

前記加熱液接触法のゲル加工温度は、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維成分のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、85〜120℃であり、より好ましい温度範囲は90〜100℃である。温度が85℃よりも低いと、フィラーの固着が充分にされない場合があり、120℃よりも高いと、風合いが硬くなり、フィルム状になる場合がある。

【0086】

前記加熱液接触法におけるフィラー分散液のフィラー濃度は、使用する被処理繊維構造物の目付や固着量、フィラー分散液の温度や粘度により適宜設定すればよいが、好ましい範囲は0.1〜75質量%であり、より好ましい範囲は、1〜50質量%である。

【0087】

前記加熱液接触法では、加熱したフィラー分散液中に被処理繊維構造物を浸漬することにより、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維のゲル化と、フィラーの固着が同時に液中で行われる。これにより、フィラーを付与した後にゲル化する場合に比べ、フィラーをより均一に、繊維表面に露出した状態で固着することができるため、少量のフィラーで優れた効果を発揮する。また、フィラー分散液がガス吸着性化合物を更に含んでいる場合は、ガス吸着性化合物がフィラーの表面だけではなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。

【0088】

なお、前記被処理繊維構造物の湿熱処理方法は、前述したようにスチーム処理法、加熱体接触法、加熱液接触法等があるが、同じ処理を繰り返し行ってもよいし、他の処理方法と組み合わせて行ってもよい。

【0089】

本発明のフィラー固着繊維構造物をガス吸着材として用いる場合、例えば、プリーツ折り構造またはハニカム構造に成形して、空気清浄器用フィルター、エアコン用フィルター、車両用のキャビンフィルター、タバコ分煙器用フィルター等に用いることができる。この場合、他のフィルター材料、例えばエレクトレットフィルター、HEPAフィルター、ULPAフィルター等と併用して用いることもできる。

【0090】

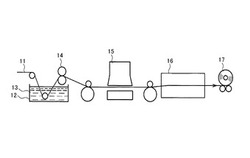

次に、本発明の一実施形態について図面を用いて説明する。図1は、本発明の一実施形態に係るフィラー固着繊維または繊維構造物の製造方法(スチーム処理法)の一例工程図である。繊維11(又は被処理繊維構造物11)を、槽12内のフィラーを含むフィラー分散液13に含浸し、絞りロール14で絞り、下から蒸気が吹き出してチャンバー内に蒸気が均一に充満しているパッドスチーマー15でスチーム処理し、必要により乾燥、水洗、脱水処理(図示せず)したものを、乾燥機16で乾燥させて巻き取り機17で巻き取る。なお、パッドスチーマー15でスチーム処理する際、繊維11(又は被処理繊維構造物11)には、吹き出した蒸気は直接当たらない。

【実施例】

【0091】

以下、実施例を用いて具体的に説明する。なお本発明は下記の実施例に限定されない。実施例における各物性の評価方法は、以下のとおりである。

【0092】

[メルトフローレート(MI)]

JIS−K7210に準じて、190℃、荷重21.18Nで測定される繊維製造前の樹脂のメルトインデックスを測定した。

【0093】

[融点]

JIS−K−7122に準じて、DSC法により測定される繊維製造前の樹脂の融点を測定した。

【0094】

[ガラス転移点]

繊維製造前の樹脂について、示差走査熱量計(DSC)を用いて、−20℃から200℃まで昇温速度10℃/minで昇温した時のガラス転移点温度をガラス転移点した。

【0095】

[軟化点]

繊維製造前の樹脂について、JIS−K−6863に準じて、測定した。

【0096】

[フィラー固着量]

フィラー固着繊維構造物の目付と被処理繊維構造物の目付の差を求めた。

【0097】

[フィラー脱落量]

フィラー脱落量を以下の方法で測定した。

(1)試料をたて10cm、よこ10cmの大きさにカットし、80℃で1時間乾燥させる。

(2)乾燥後の試料の質量W0(g)を測定する。

(3)2リットルのビーカーに水1リットル入れ、攪拌子と試料を入れる。

(4)ビーカーをスターラーの上に載せ、回転速度1200rpmで10分間攪拌する。

(5)ビーカーから試料を取り出し、80℃で1時間乾燥させて、乾燥後の試料の質量W1(g)を測定する。

(6)下記式でフィラーの脱落量を測定した。

フィラー脱落量(g)= W0−W1

【0098】

[実施例1]

(1)湿熱接着性複合繊維の製造

まず、本発明の湿熱接着性複合繊維を以下の方法で製造した。

(A)使用樹脂

(a)芯樹脂:ポリプロピレン(PP)(日本ポリプロ製「SA03B」融点160℃、MFR30)

(b)鞘樹脂

(b−1)湿熱ゲル化樹脂:エチレン−ビニルアルコール共重合樹脂(EVOH)(エチレン含有量38モル%、融点170℃、MI8g/10分)

(b−2)接着促進剤:テルペンフェノール(ヤスハラケミカル製「YSポリスターT115」)、軟化点115℃、平均分子量600、ガラス転移点57℃)

【0099】

(B)繊維製造条件

芯鞘型複合ノズルを用い、芯樹脂をPPとし、鞘樹脂を湿熱ゲル化樹脂85質量%、接着促進剤15質量%の混合物として、芯鞘複合比(質量比)50:50としてそれぞれ溶融して230℃で、引取速度200m/分の条件で複合紡糸した。得られた未延伸フィラメントの繊度は17.3dtexであった。次いで、未延伸フィラメントを延伸温度70℃、倍率3倍で延伸処理をして、繊維処理剤を付与し、機械捲縮を付与して、80℃に加熱した乾燥機にて15分間乾燥熱処理し、繊維長51mmにカットし本発明の湿熱接着性複合繊維を得た。得られた湿熱接着性複合繊維の繊度は、6.7dtexであった。

【0100】

(2)不織布の製造

(A)不織布原反の準備

前記湿熱接着性複合繊維をセミランダムカード機で開繊し、目付60g/m2を有するカードウェブを作製した。次いで、前記カードウェブを90メッシュの平織り支持体に載置し、前記カードウェブの幅方向に一列にオリフィス(径:0.12mm、ピッチ:0.6mm)が配置されたノズルから前記カードウェブに向けて水流を水圧3MPaで噴射した。続いて、前記カードウェブを裏返して、前記ノズルから水圧3MPaで水流を噴射して、水流交絡不織布原反を作製した。

【0101】

(B)異種物体(フィラー)の準備

フィラーとしては、活性炭粒子「太閤P」(フタムラ化学製、オガクズ炭、平均粒子径25μm)を使用した。

【0102】

(C)フィラー固着繊維構造物(不織布)の製造

上記水流交絡不織布原反を、前記活性炭粒子(16質量%)とポリアリルアミン(1質量%)を含む水分散液(20℃)に浸漬し、マングルロールの絞り圧力でピックアップ率を約500%となるように調整した。次いで、不織布原反付近の温度が100℃になるように調整したスチームを充満させたパッドスチーマー内で湿熱処理を行った。滞留時間は20秒であった。次に、熱風循環式の乾燥機内に湿熱処理後の不織布を通して乾燥させ、更に水洗槽で水洗を行った後、温度80℃に調整した乾燥機内で乾燥させ、フィラーを固着した不織布を得た。得られたフィラー固着不織布は、フィラーが接着促進剤及びゲル化物により繊維表面に固着していた。

【0103】

[比較例1]

湿熱接着性複合繊維として、前記接着促進剤を混合しなかった以外は、実施例1と同様の方法で、フィラー固着不織布を得た。得られたフィラー固着不織布は、フィラーがゲル化物により繊維表面に固着していた。

以上の結果を下記の表1に示す。

【0104】

【表1】

【0105】

表1から明らかなとおり、本発明の実施例1は異種物体(フィラー)に対して接着性が高いため、フィラーの固着量が比較例1に比べて多くなった。また、実施例1のフィラーの脱落量も、フィラー固着量が多いにもかかわらず、比較例1に比べて小さくなった。

【産業上の利用可能性】

【0106】

本発明の湿熱接着性複合繊維は、おむつ、ナプキン部材等の衛生材料、フィルター、ワイパー、農業用資材、食品包材、ゴミ袋、内装材、産業用資材等における金属材料、無機材料、樹脂材料(プラスチック、発泡体等)、セルロース材料(木材等)等の異種物体との接着材料として使用することができる。

本発明のフィラー固着繊維及び繊維構造物は、歯間を磨くフィラメント繊維(デンタルフロス)、工業用研磨材として、レンズ、半導体、金属、プラスチック、セラミック、ガラスなど様々な分野の研磨材、家庭用又は業務用キッチンなどで使用する研磨材、有害ガスなどを吸着するガス吸着材、抗菌材、消臭材、イオン交換材、汚水処理用材、吸油材、金属吸着材、電池セパレータ用不織材、導電性材、制電性(帯電防止)材、調湿,除湿(結露防止)材、吸音,防音材、蓄熱材、吸発熱材、防虫,防カビ材、抗ウイルス材、育苗材、芳香材、磁性材、遠赤外線材などに有用である。例えば、ガス吸着材、抗ウイルス材は、医療用のガウン、衣料、家庭用、車輌用等の内装材、建材の養生シート、壁紙、カーテン、マット、カーペット、マスク、空調用などのフィルター、ワイパー等に使用することができる。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係るフィラー固着繊維(繊維構造物)の製造方法(スチーム処理法)の一例工程図である。

【符号の説明】

【0108】

11 繊維(又は被処理繊維構造物)

12 槽

13 フィラー分散液

14 絞りロール

15 パッドスチーマー

16 乾燥機

17 巻き取り機

【技術分野】

【0001】

本発明は、おむつ、ナプキン部材等の衛生材料、フィルター、ワイパー、農業用資材、食品包材、ゴミ袋、内装材、産業用資材等において、金属材料、無機材料、樹脂材料(プラスチック、発泡体等)、セルロース材料(木材等)等の異種物体との接着に適用することが可能な湿熱接着性複合繊維に関する。特に、フィラーを繊維表面に固着したフィラー固着繊維及びフィラー固着繊維を有する繊維構造物に関する。

【背景技術】

【0002】

低融点熱接着性繊維は様々な分野で使用されている。例えば、低メルトポリマー繊維又は二成分繊維の低融点部分を含む低メルト基材と、粘着付与材を含有するバインダーであって、粘着付与剤が、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物及び炭化水素ベース化合物から選択されるものが提案されている(特許文献1)。また、更に粘着促進剤として、マレイン酸若しくは無水マレイン酸グラフト化ポリオレフィン、エチレン−アクリル酸コポリマー、又はこれらの組み合わせから選択されるものも提案されている。

【0003】

また、エチレン酢酸ビニル系樹脂(EVA)とロジンからなるホットメルト成分の繊維が多量に積層されて不織布に成形されてなるホットメルト接着材が提案されている(特許文献2)。ここではEVA樹脂の融点は70〜100℃と開示されている。ロジンは、EVAの粘着性付与の目的で使用されている。

【0004】

また、複雑な構成のプロピレン系共重合体樹脂の混合物に、脂肪族炭化水素樹脂、テルペン/フェノール樹脂、ポリテルペン、ロジン、エステルガム等を含むホットメルト接着性ポリオレフィン組成物が提案されている(特許文献3)。上記テルペン/フェノール樹脂等は粘着付与材の目的で使用されている。また、粘着促進として、官能基を有するモノマー(アクリル酸、マレイン酸、ビニルアセテート)を用いてもよいと記載されている。

【0005】

一方、従来から繊維の表面にフィラーを付着させる方法として、不織布の表面に乾式法で粒子を担持させた後、繊維の軟化点以上の温度に加熱して粒子を付着させる方法が提案されている(特許文献4)。さらに、粒子を含有する水分散液に、シート状またはブロック繊維成型物を含浸、圧搾後、繊維の融点乃至融点より60℃を超えない温度で加熱して粒子を付着させる方法が提案されている(特許文献5)。

【0006】

そして、従来からフィラーを繊維表面に付着した繊維製品は、様々な用途に使用されている。例えば、研磨や清浄化を目的とする繊維や布は、清浄化を目的とする繊維として、歯間を磨くフィラメント繊維(デンタルフロス)が一般的に良く知られている。また工業用途としては、レンズ、半導体、金属、プラスチック、セラミック、ガラスなど様々な分野で研磨布又は研磨紙が使用されている。さらに家庭用又は業務用キッチンなどにおいても研磨布は使用されている。

【0007】

また、揮発性有機化合物(以下、VOCと略称する)の吸入によるシックハウス症候群等のアレルギー症状の発生が増加しているため、VOCガス等の有害ガスを吸着するガス吸着材が要望されている。前記ガス吸着材としては、例えば、VOCガス全般に対して吸着効果を有するガス吸着シートが提案されている(特許文献6)。特許文献6に提案されたガス吸着シートは、2枚のシート材の間に活性炭粒子を挟持させ固定化させるとともに、前記シート材のうち少なくとも一方のシート材に吸着剤粒子を固定化させている。吸着剤粒子の固定化方法としては、(1)バインダー樹脂溶液に吸着剤粒子を混合して一方のシート材にコーティングし、その上に他方のシート材を重ねる方法や、(2)予め一方のシート材にホットメルト剤等をコーティングし、その上に吸着剤粒子を散布し、更にその上に、他方のシート材を重ねる方法等が例示されている。

【0008】

さらに、工場廃水等を浄化する水質浄化材として、繊維状の活性炭、すなわち活性炭素繊維を用いた様々な水質浄化材が提案されている(例えば、特許文献7)。しかし、活性炭素繊維を用いた水質浄化材では、使用中に活性炭素繊維を構成する活性炭が脱落して、浄化性能が劣化するおそれがある。更に、浄化後の液体中に脱落した活性炭が混入するおそれがある。他方、活性炭粒子等の有機物吸着性粒子を、不溶性のバインダーを介してシート状部材に固着させた水質浄化フィルターが提案されている(特許文献8)。

【0009】

【特許文献1】特開2003−328232号公報

【特許文献2】特開2004−149973号公報

【特許文献3】特表2001−523301号公報

【特許文献4】特開平7−268767号公報

【特許文献5】特公昭51−22557号公報

【特許文献6】特開2000−246827号公報

【特許文献7】特開平9−234365号公報

【特許文献8】特開平9−201583号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、従来の技術は金属、樹脂(プラスチック、発泡体等)、セルロース(木材等)、無機物等の異種材料(以下、「異種物体」という)に対する接着性が満足なものではなく、さらに繊維製造時に融着繊維が発生するか、あるいは得られた繊維を熱加工する際の熱収縮率が高く寸法安定性が低いという問題があった。

【0011】

一方、フィラーを繊維表面に付着した繊維製品としては、前記特許文献4、5のように、繊維を軟化点又は融点以上の温度に加熱すると、繊維は収縮して硬くなり、しかも軟化点程度では粒子を繊維に有効に固着させることはできず、融点以上の温度にする必要があり、このようにすると繊維形態を保てなくなる問題もあった。さらに、繊維は収縮して硬くなり、ひいては不織布にしたときに収縮を伴って不織布形態を保てなくなる問題があった。

【0012】

また、フィラーは、一般的に繊維を構成する樹脂と相溶性がよくないため、繊維表面に固着しようとしてもすぐに脱落してしまい十分なフィラーの固着量を確保できない問題があった。さらに、一旦繊維表面にフィラーを固着したとしても、使用中に脱落してしまうという問題があった。

【0013】

前記特許文献6に提案されたガス吸着シートにおける前記(1)の固定化方法では、吸着剤粒子がバインダー樹脂溶液に埋没してしまい、充分なガス吸着効果が得られなくなるおそれがあった。また、前記(2)の固定化方法では、ホットメルト剤と吸着剤粒子との接触面積が少ないため、吸着剤粒子が脱落するおそれがあった。さらに、特許文献3に提案されたガス吸着シートは、通気性を高めるために、前記2枚のシート材のうち、少なくとも一方に多孔質シート材を使用しているが、前記2枚のシート材の間に活性炭粒子を挟持させる際、活性炭粒子が脱落しないように、活性炭粒子の粒径を多孔質シート材の最大孔径より大きくする必要があった。そのため、活性炭粒子には、100〜1000μmの粒径のものが使用されており、活性炭粒子の比表面積が小さいために充分なガス吸着効果が得られなくなるおそれがあった。

【0014】

前記特許文献8に提案された水質浄化フィルターでは、粉粒体状の水質浄化材がバインダーに埋没してしまい、粒子の比表面積が減少して、充分な浄化性能が得られなくなるおそれがあった。

【0015】

本発明は、前記従来の問題を解決するため、異種物体に対して湿熱接着性が高く、熱収縮率が低く、熱加工時の寸法安定性が高い湿熱接着性複合繊維を提供する。さらに、本来の繊維の性質を保持したまま、繊維表面にフィラーを有効に固着したフィラー固着繊維及びフィラー固着繊維構造物を提供する。

【課題を解決するための手段】

【0016】

本発明の湿熱接着性複合繊維は、湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維であって、前記湿熱ゲル化成分は、湿熱ゲル化樹脂を70質量%以上94質量%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下で含む混合物であることを特徴とする。

【0017】

本発明のフィラー固着繊維は、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着していることを特徴とする。

【0018】

本発明のフィラー固着繊維構造物は、前記湿熱接着性複合繊維を含む繊維構造物であって、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着していることを特徴とする。

【発明の効果】

【0019】

本発明は、湿熱ゲル化成分として湿熱ゲル化樹脂と特定の接着促進剤を含む混合物を用いることにより、金属、樹脂(プラスチック、発泡体等)、木材、無機物等の異種物体に対して接着性が高く、熱収縮率が低く、熱加工時の寸法安定性が高い湿熱接着性複合繊維を提供できる。

【0020】

また、本発明は、湿熱ゲル化成分として湿熱ゲル化樹脂と特定の接着促進剤を含む混合物を用いることにより、湿熱ゲル化成分を湿熱ゲル化したときにフィラーを効率よく固着することができる。さらに、繊維表面にフィラーがゲル化物によって固着しているので、フィラーが容易に脱落することなく、繊維表面に露出した状態で固着することができる。

【0021】

また、本発明の繊維構造物は、機能性を有するフィラーがゲル化物によって繊維表面に有効に固着されるので、繊維構造物本来の性能を維持しており、従来から繊維構造物が使用されている用途に、さらに機能性を付与した繊維構造物を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明に用いられる湿熱ゲル化樹脂とは、水分存在下で加熱することによってゲル化し得る樹脂のことをいう。「ゲル化し得る樹脂」とは、80℃以上の温度でゲル化することによって膨潤し、この膨潤したゲル化物により、異種物体及び/または繊維構造物を構成する繊維を固定することができる樹脂のことをいう。

【0023】

そして、本発明では、湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維が用いられる。これにより、他の繊維形成性成分は、繊維の形態を保ち、かつ湿熱ゲル化樹脂がゲル化されてフィラーを繊維表面に固着させるバインダーとして、あるいは異種物体を接着させるバインダーとしての作用機能を発揮するとともに、湿熱ゲル化成分に混合される後述の接着促進剤が湿熱ゲル化樹脂のゲル化される温度付近で軟化されるか、軟化に近い状態で異種物体に接するので、異種物体に対する接着性を向上させることができる。そして、異種物体がフィラーである場合は、湿熱ゲル化成分の湿熱ゲル化樹脂が湿熱ゲル化したゲル化物によってフィラーが繊維表面に固着されている。さらに、湿熱ゲル化成分に接着促進剤が湿熱ゲル化樹脂のゲル化される温度付近で軟化されるか、軟化に近い状態で異種物体に接するので、フィラーをより強固に固着することができる。また、湿熱ゲル化成分は、複合繊維同士及び/又は繊維構造物にあっては他の繊維と接着されていることが好ましい。

【0024】

前記湿熱ゲル化樹脂は、エチレン−ビニルアルコール共重合樹脂であることが好ましい。エチレン−ビニルアルコール共重合樹脂は、湿熱によってゲル化でき、繊維形成性成分及び/又は他の繊維を変質させないからである。また、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる接着促進剤との相溶性が高く、生産性がよいからである。

【0025】

エチレン−ビニルアルコール共重合樹脂とは、エチレン−酢酸ビニル共重合樹脂を鹸化することによって得られる樹脂であり、その鹸化度は95%以上が好ましい。より好ましい鹸化度は、98%以上である。また、好ましいエチレン含有率は、20モル%以上である。好ましいエチレン含有率は、50モル%以下である。より好ましいエチレン含有率は、25モル%以上である。より好ましいエチレン含有率は、45モル%以下である。鹸化度が95%未満ではゲル加工の際、ロール等への粘着により繊維構造物の生産が難しくなる場合がある。また、エチレン含有率が20モル%未満の場合も同様に、ゲル加工の際、ロール等への粘着により繊維構造物の生産が難しくなる場合がある。一方、エチレン含有率が50モル%を超えると、湿熱ゲル化温度が高くなり、加工温度を融点近傍まで上げざるを得なくなり、その結果、繊維構造物の寸法安定性に悪影響を及ぼす場合がある。

【0026】

前記エチレン−ビニルアルコール共重合樹脂のメルトフローレート(MI、JIS−K7210に準じて規定される190℃、荷重21.18Nでの吐出量)は、5〜40g/10分であることが好ましい。より好ましくは、5〜20g/10分であり、さらにより好ましくは5〜15g/分である。湿熱ゲル化成分として接着促進剤を混合すると、エチレン−ビニルアルコール共重合樹脂がハイフローとなる傾向にある。そのため上記範囲のMIとすることにより、繊維の製造工程性が高くなる。

【0027】

前記湿熱ゲル化樹脂の好ましいゲル化温度は、80℃以上である。より好ましいゲル化温度は、90℃以上である。80℃未満でゲル化し得る樹脂を用いると、ゲル加工の際、ロール等への粘着が激しくなって繊維構造物の生産が難しくなるか、夏場や高温環境下での使用ができなくなる場合がある。さらに、80℃未満でゲル化し得る樹脂であると、ゲル加工の際、接着促進剤の軟化点との温度差が大きくなりすぎて、接着促進剤の接着性が十分に発揮されない場合がある。なお、「ゲル加工」とは、湿熱ゲル化樹脂をゲル化させる加工のことをいう。

【0028】

前記湿熱ゲル化樹脂は、湿熱ゲル化成分全体に対して70質量%以上94質量%以下である。湿熱ゲル化樹脂の含有量が70質量%未満であると、後述する接着促進剤の含有量が多くなり融着繊維が発生しやすくなるか、あるいは異種物体と接着する際の工程性が悪くなる傾向にある。また、湿熱ゲル化樹脂の含有量が少なくなりゲル化物による異種物体との固着性が低下することがある。一方、湿熱ゲル化樹脂の含有量が94質量%を超えると、接着促進剤による異種物体に対する接着性が十分でない。

【0029】

次に、本発明に用いられる接着促進剤は、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、エステルガム及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下である。好ましい軟化点は、80℃以上130℃以下であり、さらにより好ましくは、85℃以上120℃以下である。軟化点が70℃未満であると、繊維製造時に融着繊維が発生しやすくなるか、あるいは樹脂の溶融粘度が低くなりすぎて紡糸性が悪くなる。さらに、使用時に繊維または繊維構造物自体がベトベトする傾向にある。一方、軟化点が150℃を超えると、異種物体との接着性を発揮させるために大きな熱量が必要となるか、あるいは湿熱ゲル化樹脂のゲル化温度との温度差が大きくなりすぎるため、好ましくない。

【0030】

前記接着促進剤の添加量は、6質量%以上30質量%以下、好ましくは10質量%以上25質量%以下であり、最も好ましくは15質量%以上20質量%以下である。接着促進剤の添加量が6質量%未満であると、異種物体に対する接着性を付与することが困難である。また接着促進剤の添加量が30質量%を超えると、融着繊維が発生し易くなる。なお、異種物体との接着性を阻害しない範囲で、前記湿熱ゲル化樹脂及び接着促進剤以外に、第三成分を添加してもよい。

【0031】

前記接着促進剤の具体例としては、例えば、ロジンの場合は、ガムロジン、ウッドロジン、トール油ロジンが挙げられる。炭化水素ベース化合物の場合は、脂肪族炭化水素化合物が挙げられる。テルペンベース化合物の場合は、テルペン化合物、テルペンフェノール化合物、水添テルペン化合物が挙げられる。

【0032】

例えば、接着促進剤としてテルペンフェノールが挙げられる。テルペンフェノールは、下記(化1)に示す一般式で表され、α−ピネン(Pinene),β−ピネン,ジペンテン(Dipentene)のテルペンモノマーとフェノールを反応させて得られる。

【0033】

【化1】

【0034】

(但し、m,nは重合度を示す。ヤスハラケミカル社製商品名「YSポリスターT」シリーズとして販売されている。)

【0035】

本発明の湿熱接着性複合繊維は、繊維形成性成分を含む複合繊維である。繊維形成性成分を含むことによって、熱加工する場合の熱収縮率が低く、寸法安定性に優れる。また、湿熱ゲル化成分を湿熱ゲル化したときに繊維の形状を維持するので、ゲル化物によって複合繊維表面にフィラーを固着することができる。

【0036】

前記繊維形成性成分の融点は、湿熱ゲル化樹脂をゲル化させる温度よりも高い融点を有することが好ましい。繊維形成性成分の好ましい融点は、ゲル化させる温度+10℃以上であり、さらにより好ましくは、ゲル化させる温度+20℃以上であり、最も好ましくはゲル化させる温度+30℃以上である。繊維形成性成分と湿熱ゲル化樹脂をゲル化させる温度の融点差が大きくなるほど、ゲル加工する場合の熱収縮率が低く、寸法安定性に優れる。繊維形成性成分が湿熱ゲル化樹脂をゲル化させる(ゲル化物を形成させる)温度よりも低い融点を有する成分であると、繊維形成性成分自体が溶融して硬くなる傾向にあり、例えば不織布にしたときに収縮を伴って不均一になることがある。

【0037】

前記繊維形成性成分は、ポリオレフィン、ポリエステル、ポリアミド等いかなるものであってもよいが、好ましくはポリオレフィンである。ポリオレフィンは、ポリエチレン、ポリプロピレン、ポリブテン、ポリスチレン等がある。湿熱ゲル化樹脂繊維成分としてエチレン−ビニルアルコール共重合樹脂を使用した場合、溶融紡糸による複合繊維(コンジュゲート繊維)を形成しやすい。

【0038】

前記湿熱接着性複合繊維は、湿熱ゲル化成分が露出しているかまたは部分的に区分されている複合繊維であることが好ましい。そして、湿熱ゲル化成分は、繊維表面の50%以上を占めることが好ましい。より好ましい湿熱ゲル化成分の繊維表面に対して占める割合は70%以上である。最も好ましい湿熱ゲル化成分の繊維表面に対して占める割合は100%(湿熱ゲル化成分を鞘成分とし、繊維形成性成分を芯成分とする鞘芯型)である。湿熱ゲル化成分の繊維表面に対して占める割合が50%未満であると、異種物体との接着性が悪くなる傾向にある。その複合形状は、同心円芯鞘型、偏心芯鞘型、並列型、分割型、海島型等を指す。特に同心円芯鞘型は、湿熱ゲル化成分が流動化しやすい点で好ましい。フィラーを含む場合は、フィラーが繊維表面に固着しやすいので好ましい。また、その断面形状は、円形、中空、異型、楕円形、星形、偏平形等いずれであってもよいが、繊維製造の容易さから円形であることが好ましい。分割型複合繊維の場合は、あらかじめ高圧水流等を噴射して部分的に分割しておくのが好ましい。このようにすると、分割された湿熱ゲル化成分は、湿熱処理によりゲル化し、ゲル化物を形成して他の繊維の表面に付着し、フィラーを固着する。すなわち、バインダーとして機能する。

【0039】

前記湿熱接着性複合繊維における繊維形成性成分と湿熱ゲル化成分の質量比は、80:20〜20:80であることが好ましい。より好ましくは70:30〜30:70である。繊維形成性成分の含有量が20質量%未満であると熱収縮性が大きくなるか、繊維の生産性が低下することがある。一方、繊維形成性成分の含有量が80質量%を超えると、異種物体との接着性が悪くなる傾向にある。

【0040】

本発明の湿熱接着性複合繊維の繊度は、特に限定されないが、ステープル繊維や、湿式抄紙不織布、及びエアレイ不織布用繊維を得る場合は、0.5dtex以上100dtex以下であることが好ましい。より好ましくは、1dtex以上50dtex以下である。繊度が0.5dtex未満であると、繊維が細すぎ、均一な繊維構造物が得られないことがある。一方、繊度が100dtexを超えると、繊維が太すぎ、異種物体との接着性が悪くなることがある。

【0041】

本発明の湿熱接着性複合繊維をフィラー固着繊維とする場合、その繊度は、0.5dtex以上10dtex以下であることが好ましい。より好ましくは、1dtex以上7dtex以下である。繊度が0.5dtex未満であると、繊維が細すぎ、均一な繊維構造物が得られないことがある。一方、繊度が10dtexを超えると、フィラーの固着量が少なくなるか、フィラーとの接着性が悪くなることがある。また、分割型複合繊維とした場合は、極細繊維を発現させたときの各成分の繊度は0.05〜1dtexであると、より粒子径の小さいフィラーを効率よく固着することができ、好ましい。

【0042】

次に、本発明の湿熱接着性複合繊維の製造方法について説明する。本発明の湿熱接着性複合繊維は、常套の溶融紡糸機を用いて溶融紡糸されて、紡糸フィラメントを得る。次いで、必要に応じて、紡糸フィラメントには延伸処理が施される。延伸温度は、30℃以上80℃以下であることが好ましい。より好ましくは40℃以上70℃以下である。延伸温度が30℃未満であると、延伸比が低くなりすぎる、あるいは熱収縮が大きくなる傾向にある。一方、延伸温度が80℃より高いと融着しやすい傾向にある。繊維形成性成分がポリエステルの場合、ガラス転移点温度より高い温度で延伸処理することが好ましい。ガラス転移点温度よりも低い温度であると、熱収縮が大きくなる傾向にある。従って、例えば、繊維形成性成分がポリエチレンテレフタレートを使用した場合、ガラス転移点温度が約65℃であるため、60℃の延伸温度では、ガラス転移点以上で緊張熱処理することが好ましい。緊張熱処理の好ましい範囲は、繊維形成性成分のガラス転移点以上、湿熱ゲル化樹脂のゲル化を開始する温度未満である。より好ましい範囲は、繊維形成性成分のガラス転移点温度+5℃以上、ゲル化開始温度−5℃以下である。最も好ましい範囲は、繊維形成性成分のガラス転移点温度+10℃以上、ゲル化開始温度−10℃以下である。

【0043】

ステープル繊維を得る場合は、延伸処理、及び捲縮付与処理後に乾燥処理が施される。乾燥温度は、40℃以上、湿熱ゲル化樹脂のゲル化を開始する温度(以下、ゲル化開始温度という)未満であることが好ましい。乾燥温度のより好ましい範囲は、50℃以上、ゲル化開始温度−5℃以下である。乾燥温度の最も好ましい範囲は、60℃以上、ゲル化開始温度−10℃である。乾燥温度が40℃未満であると、乾燥不良となり得られた繊維の水分率が高くなりすぎるため、カード工程でトラブルを引き起こし易くなる。一方、乾燥温度がゲル化開始温度以上であると、融着を引き起こしやすくなる。

【0044】

本発明の湿熱接着性複合繊維は、例えば、紡績糸,マルチフィラメントなどの原糸、スパンボンド不織布,メルトブローン不織布,短繊維を使用したカードやエアレイド等の乾式不織布,及び湿式抄紙不織布等の不織布、織物、編物、及び成形体等に用いられる。本発明の効果を最も発揮できるのは、乾式不織布、湿式抄紙不織布、紡績糸からなる織編物等のシート状物である。前記シート状物であれば、異種物体と接着するときの加工性が高く、さらに異種物体と接着と同時に成形するときの成形性が高いからである。

【0045】

前記シート状物は、前記湿熱接着性複合繊維が少なくとも30質量%以上含むと、異種物体との接着性が高い。好ましい湿熱接着性複合繊維の含有量は、50質量%以上である。より好ましい湿熱接着性複合繊維の含有量は、70質量%以上である。最も好ましい湿熱接着性複合繊維の含有量は、100質量%である。前記湿熱接着性複合繊維の含有量が30質量%未満であると、異種物体との接着性が悪くなる恐れがある。

【0046】

本発明の湿熱接着性複合繊維は、前記シート状物の少なくとも一部の表面に、金属材料、無機材料、前記湿熱ゲル化樹脂以外の樹脂材料、及びセルロース材料から選ばれる少なくとも1種類の異種物体を積層し、湿熱接着して一体化して異種物体複合成形体を得ることができる。異種物体複合成形体は、前記湿熱接着性複合繊維を含むシート状物を用いれば、従来では接着が困難であった金属材料、無機材料、セルロース材料といった非樹脂材料に繊維構造物を強固に接着することができ、従来にはなかった独特の風合いや機能を有する。さらに、樹脂材料であっても、従来は同族樹脂材料同士の接着性は高くても異族樹脂材料との接着性は高いとはいえなかったが、前記湿熱接着性複合繊維を含むシート状物を用いれば、異族樹脂材料との接着性は高く、例えば異種物体間の接着材料として用いることができる。前記複合成形体としては、シート状に成形したもの、立体状に成形したもの等の形状を採ることができる。

【0047】

本発明でいうフィラーとは、粒子状、短繊維状など、繊維表面または繊維構造物の内部に保持することができる形状のものであれば特に限定されない。例えば、フィラーとしては、無機フィラーであることが好ましい。無機フィラーであれば、研磨剤として用いた場合、研磨作用が大きいからである。また、無機フィラー自身が様々な機能性を有しているからである。前記無機フィラーとしては、例えば、アルミナ、シリカ、トリポリ、ダイヤモンド、コランダム、エメリー、ガーネット、フリント、合成ダイヤ、窒化硼素、炭化珪素、炭化硼素、酸化クロム、酸化セリウム、酸化鉄、ケイ酸コロイド、炭素、グラファイト、ゼオライト及び二酸化チタン、カオリン、クレイなどを挙げることができる。これらの粒子は適宜混合して使用することもできる。

【0048】

前記フィラーとしては、有機フィラーも用いることができる。有機フィラーとしては、例えば、スチレン系,アクリル系,メタクリル系,メラミン系,フェノール系,エポキシ系,フッ素系,シリコーン系,ポリエステル系,ポリオレフィン系などの樹脂が挙げられる。

【0049】

前記フィラーがガス吸着性フィラー及び/又は有機物吸着性フィラーの場合、空気中の気体物質を吸着する機能を有するものであれば特に限定されないが、活性炭粒子、ゼオライト、シリカゲル、活性白土、層状リン酸塩等の多孔質粒子、これらの多孔質粒子に化学吸着剤を担持させた多孔質粒子等が好ましい。多孔質粒子の中では、活性炭粒子が特に好ましい。

【0050】

前記フィラーがイオン交換性フィラーの場合、活性炭,ゼオライト,シリカゲル,活性白土,層状リン酸塩等の多孔質粒子にアルカリ性物質や酸性物質を含ませた多孔質粒子、及びスチレン系,アクリル系,メタクリル系などのカチオン交換樹脂、スチレン系,アクリル系などのアニオン交換樹脂等の有機高分子系イオン交換樹脂などを用いることができる。

【0051】

さらに前記研磨剤、ガス吸着性粒子及び有機物吸着性粒子以外にも、例えば乾燥剤としてのシリカゲル等、光触媒として二酸化チタン等、抗菌剤としての銀イオン,亜鉛イオン,銅イオン等の抗菌性金属イオンを担持したゼオライト,リン酸ジルコニウム,ハイドロキシアパタイト等、蓄熱剤や吸発熱剤などをマイクロカプセル化したフィラー、ウイルス吸着/分解剤、消臭剤、導電剤、制電剤、調湿剤、防虫剤、防カビ剤、難燃剤等の機能性フィラーを1又は2以上用いることができる。

【0052】

前記フィラーが粒子状である場合、その平均粒子径は、0.01〜1000μmの範囲であることが好ましい。より好ましい平均粒子径は、0.1μm以上であり、さらにより好ましくは0.5μm以上である。より好ましい平均粒子径は、80μm以下であり、さらにより好ましくは、50μm以下である。平均粒子径が0.01μm未満では、フィラーがゲル化物に埋没することがある。一方、平均粒子径が1000μmを超える場合は、フィラーの比表面積が小さくなり、フィラーの機能性が十分に発揮できない場合がある。特にフィラーの平均粒子径が100μm以下の場合は、比表面積が大きくなるので少量のフィラーでも充分な機能を発揮することができ、好ましい。なお、前記平均粒子径は、レーザー式粒度分布計による測定することできる。

【0053】

前記フィラーが短繊維状である場合、その繊維長または繊維断面長のうち大きい方の長さ(以下、短繊維長さという)は、0.1〜1000μmの範囲であることが好ましい。より好ましい短繊維長さは、10μm以上である。より好ましい短繊維長さは、500μm以下である。その繊維長は、上記範囲を満たすとともに繊維構造物の繊維長に対して30%程度であることが好ましい。短繊維長さが0.1μm未満では、フィラーがゲル化物に埋没することがある。一方、短繊維長さが1000μmを超える場合は、繊維長が長いため、分散液に均一に分散せず、またフィラーの比表面積が小さくなり、フィラーの機能性が十分に発揮できない場合がある。

【0054】

前記フィラー固着繊維及び繊維構造物は、フィラーの機能性を効率良く発揮させるために、フィラーの固着量が繊維構造物1m2あたり2g以上であることが好ましく、10g以上であることがより好ましく、20g以上であることが特に好ましい。また、フィラーの固着量の上限は繊維構造物に対して5倍程度が好ましい。

【0055】

前記繊維構造物は、その片面或いは両面に、他のシートを積層してもよい。他のシートを積層する場合、例えば水溶液あるいはフィラー分散液を付与する前に積層してもよいし、水溶液あるいはフィラー分散液を付与した後に積層してもよい。水溶液あるいはフィラー分散液を付与した後に積層する場合は、湿熱処理前に積層してもよいし、湿熱処理後乾燥前に積層してもよいし、湿熱処理後乾燥後に積層してもよい。例えば、水溶液あるいはフィラー分散液を付与する前の繊維構造物の片面に他のシートを積層した場合、他のシートの機能を付与することができ、例えば成型性、接着性を向上させることができる。例えば、本発明の繊維構造物に液体を含ませるような研磨不織布として使用する場合、フィラー固着繊維が両表面にウェブ状に存在し、内部に親水性繊維を存在させることが好ましい。前記親水性繊維は、レーヨン繊維、コットン繊維及びパルプから選ばれる少なくとも一つの繊維であることが好ましい。水、界面活性剤、洗浄剤等の液体を付与して研磨する際に、水分の保持性が高いからである。

【0056】

また、水溶液あるいはフィラー分散液を付与する前の繊維構造物の両面に他のシートを積層した場合、例えばフィラーの固着が不十分であったときでもフィラーの脱落を抑制したり、用途によりフィラーの色を隠蔽する効果を与えたり、フィラーの脱落を抑制することで製造工程の清掃作業の効率化が図れる場合もある。さらに、他のシートの機能を付与することができ、例えば成型性、接着性を向上させることができる。例えば、ガス吸着材や水質浄化フィルターなどフィラーの脱落やフィラーの色が懸念される用途において好ましい。

【0057】

水溶液あるいはフィラー分散液を付与した後の繊維構造物についても、前述と同じ理由により、その片面あるいは両面に、他のシートを積層することができる。より好ましい積層の形態は、例えば、水溶液あるいはフィラー分散液を付与した後の繊維構造物の両面に、熱接着性繊維を含んだシートを熱処理により一体化したものである。水溶液あるいはフィラー分散液を付与する際、水溶液あるいはフィラー分散液に浸漬することにより他のシートが汚れることを防ぐことができ、フィラーの脱落を防ぐこともできる。

【0058】

他のシートとしては、例えば、スパンボンド不織布、メルトブローン不織布、水流交絡不織布、サーマルボンド不織布、ニードルパンチ不織布、フィルムなどが挙げられる。他のシートの目付は、15〜300g/m2であることが好ましく、20〜100g/m2であることがより好ましい。

【0059】

本発明の一実施形態として、例えばフィラーとしてガス吸着性フィラーを用いたガス吸着材は、不織布に限定されず、前記フィラー固着繊維を複数束ねて形成された繊維束をガス吸着部とするガス吸着モジュールとしてもよい。また前記フィラー固着繊維構造物を円筒状に巻きつけたものや、プリーツ状に成形したものを、ガス吸着フィルターとして用いることもできる。またフィラーとして有機物吸着性フィラーを用いた水質浄化材は、不織布に限定されず、前記フィラー固着繊維を複数束ねて形成された繊維束を有機物吸着部とする水質浄化モジュールとしてもよい。また前記フィラー固着繊維の集合物を円筒状に巻きつけたものや、プリーツ状に成形したものを、水質浄化フィルターとして用いることもできる。

【0060】

次に、本発明のフィラー固着繊維及び繊維構造物の製造方法について説明する。以下の説明における湿熱処理は、湿熱雰囲気で施される。ここでいう「湿熱雰囲気」とは、水分を含み、かつ加熱された雰囲気のことをいう。前記湿熱処理とは、湿熱ゲル化樹脂を付与した繊維、湿熱ゲル化繊維成分を含む繊維、又はこれらの繊維を含む処理前の繊維構造物(以下、「被処理繊維構造物」ともいう)に、例えばフィラーを含むフィラー分散液(以下、「フィラー分散液」という)を付与した後に加熱する処理や、前記フィラー分散液を付与しながら加熱する処理のことをいう。加熱の方法は、加熱雰囲気中へ晒す方法、加熱空気中を貫通させる方法、及び加熱体へ接触させる方法等が挙げられる。また、別の方法としては、被処理繊維構造物上にフィラーを散布した後、水分を付与し、加熱処理する方法や、予め水分を付与した被処理繊維構造物上にフィラーを散布した後、加熱処理する方法もある。前記散布の方法については特に限定されず、例えば篩による方法や噴射による方法や、電気的に行う方法などがある。

【0061】

前記被処理繊維構造物の製法は、特に限定されるものではないが、不織布の場合、ニードルパンチ法、水流交絡法、エアレイド法、スパンボンド法、メルトブロー法、湿式法などの方法から選ばれる少なくとも1種類の方法を使用するのが好ましい。なかでも、平均粒子径が0.5〜100μmの範囲であるフィラーを繊維構造物に効率よく含有させて固着させるには、水流交絡法により得られた不織布であることが好ましい。

【0062】

前記水流交絡法により被処理繊維構造物を作製する場合、その水流交絡処理条件は、繊維構造物の目付および得られる不織布のフィラーの固着量や通気度等に応じて適宜設定される。例えば、目付が30〜80g/m2であるカードウェブの水流交絡処理は、80〜100メッシュの平織の支持体の上にウェブを載せて、孔径0.05mm以上0.5mm以下のオリフィスが0.3mm以上1.5mm以下の間隔で設けられたノズルから、水圧2MPa以上10MPa以下の水流をカードウェブの表裏面に1〜5回ずつ噴射することにより実施してよい。また、必要に応じて、上記条件での水流交絡処理の後、開孔形成用の支持体の上にウェブを載せて、上記ノズルから水圧2MPa以上10MPa以下の水流をウェブに噴射して、開孔部を形成してもよい。ここでいう開孔部とは、繊維が集積していない0.05〜50mm2の大きさを有する箇所のことをいう。そして、上記水流交絡処理後のウェブは、水分を除去するために乾燥されて、被処理繊維構造物(被処理不織布)が作製される。

【0063】

前記被処理繊維構造物には、親水処理を施してもよい。親水処理を施すと、被処理繊維構造物が疎水性繊維を含む場合に、被処理繊維構造物に略均一に水分を付与することができる。その結果、湿熱接着性複合繊維が略均一に湿熱ゲル化され、フィラーが固着しやすくなるので、好ましい。親水処理としては、界面活性剤処理、コロナ放電法、グロー放電法、プラズマ処理法、電子線照射法、紫外線照射法、γ線照射法、フォトン法、フレーム法、フッ素処理法、グラフト処理法、スルホン化処理法等が挙げられる。

【0064】

前記被処理繊維構造物の好ましい目付の範囲は、30〜200g/m2であり、より好ましい目付の範囲は、35〜100g/m2である。目付が30g/m2よりも低いと、湿熱処理後に固着するフィラーの量が少なくなり、機能を充分に発揮できない場合がある。目付が200g/m2よりも高いと、フィラーを付与する際に、フィラーが被処理繊維構造物の内部に入り込みにくくなることがある。

【0065】

前記フィラー分散液を付与した後に加熱する場合は、湿熱処理における繊維または被処理繊維構造物に付与する水分の割合が(以下、「水分率」という)、20〜1500質量%であることが好ましい。より好ましい水分率は、30〜1000質量%である。さらにより好ましい水分率は、40〜900質量%である。水分率が20質量%未満であると、湿熱ゲル化が充分に起こらないことがある。一方、水分率が1500質量%を超えると、湿熱処理が被処理繊維構造物の表面と内部との間で均一に行われず、湿熱ゲル化の度合いが不均一となる傾向にある。なお、水分の付与方法としては、スプレー法、水槽への浸漬法等公知の方法で行うことができる。特に、フィラー分散液を被処理繊維構造物に含浸させる方法は、被処理繊維構造物内にフィラーを多く取り込みやすいため、好ましい。水分が付与された繊維又は被処理繊維構造物は、絞りロール等で圧搾する等の方法で所定の水分率に調整することができる。

【0066】

前記フィラー分散液を付与した後に加熱する場合は、湿熱処理における繊維または被処理繊維構造物に付与するフィラー分散液の割合(以下、「ピックアップ率」という)が、20〜1500質量%であることが好ましい。より好ましいピックアップ率は、30〜1000質量%である。さらにより好ましいピックアップ率は、40〜900質量%である。ピックアップ率が20質量%未満であると、湿熱ゲル化が充分に起こらないことがある。一方、ピックアップ率が1500質量%を超えると、湿熱処理が被処理繊維構造物の表面と内部との間で均一に行われず、湿熱ゲル化の度合いが不均一となる傾向にある。なお、水分の付与方法としては、スプレー、水槽への浸漬等公知の方法で行うことができる。

【0067】

前記フィラー分散液中のフィラーの濃度は、使用する被処理繊維構造物の目付や固着量、あるいは、フィラー分散液の温度や粘度などにより、適宜設定すればよいが、好ましい範囲は0.1〜75質量%であり、より好ましい範囲は、1〜50質量%である。フィラーの濃度が0.1質量%よりも低いと、フィラーの効果が充分に得られなくなる場合がある。フィラーの濃度が75質量%よりも高いと、加工性が悪くなるため、フィラーが均一に付着されない場合がある。

【0068】

前記フィラー分散液は、他の機能剤を含んでいてもよい。例えば、ガス吸着材であれば、ガス吸着性フィラーの他に、ガス吸着性化合物を更に含んでいることが好ましい。ガス吸着性化合物の濃度については、特に限定されるものではなく、被処理繊維構造物の目付や固着量により適宜設定すればよいが、好ましい範囲は、0.1〜15質量%である。ガス吸着性化合物の濃度が0.1質量%よりも低いと、フィラーの効果が充分に得られなくなる場合がある。ガス吸着性化合物の濃度が15質量%よりも高いと、加工性が悪くなる場合がある。また、ガス吸着性化合物の濃度が15質量%よりも高い場合は、濃度の増加に見合う効果が得られなくなる場合もある。

【0069】

前記湿熱処理における湿熱処理温度は、湿熱ゲル化樹脂のゲル化温度以上融点−20℃以下であることが好ましい。より好ましい湿熱処理温度は、80℃以上である。さらにより好ましい湿熱処理温度は、85℃以上である。一方、より好ましい湿熱処理温度は、湿熱ゲル化樹脂の融点−30℃以下である。さらにより好ましい湿熱処理温度は、湿熱ゲル化樹脂の融点−45℃以下である。湿熱処理温度が湿熱ゲル化樹脂のゲル化温度未満であると、フィラーを有効に固着することができない場合がある。湿熱処理温度が湿熱ゲル化樹脂の融点−20℃を超えると、湿熱ゲル化樹脂の融点に近くなるため、フィラーを固着した繊維構造物にしたときに収縮を引き起こすことがある。

【0070】

前記湿熱処理を施した繊維構造物は、1)そのまま乾燥処理を行ってもよいし、2)一旦水洗を行った後、乾燥処理を行ってもよいし、3)一旦乾燥させた後、水洗を行いその後で乾燥処理を行ってもよい。水洗を行う場合は、上記3)の方法が、フィラーの固着量が多くなるので都合がよい。

【0071】

前記乾燥処理温度は、フィラー固着繊維構造物が乾燥する温度であれば、特に限定されない。また、この乾燥処理時においては、場合によりフィラー固着繊維構造物を、幅方向(機台に垂直な方向)に拡幅しながら乾燥処理を行ってもよい。幅方向に拡幅することにより、目付の調整や、長さ方向と幅方向の寸法安定性が図れる。また、本発明では、湿熱ゲル化樹脂以外に接着促進剤が混合されているので、乾燥処理温度を接着促進剤の軟化点以上とすることにより、接着促進剤が再度軟化されてフィラーの固着性をより強固にすることができる。具体的に乾燥処理温度は、接着促進剤の軟化点以上、湿熱ゲル化樹脂の融点−20℃以下であることが好ましい。

【0072】

湿熱処理の方法としては例えば以下の方法があり、それぞれの製造方法について説明する。

(1)被処理繊維構造物に、フィラー分散液を付与した後、スチーム処理する方法(以下、「スチーム処理法」という)

(2)被処理繊維構造物に、フィラー分散液を付与した後、加熱体に接触させる方法(以下、「加熱体接触法」という)

(3)被処理繊維構造物を、加熱したフィラー分散液に接触させる方法(以下、「加熱液接触法」という)

前記スチーム処理法は、得られる繊維構造物に嵩高性及び/又は柔軟性を与える場合に適しており、前記繊維及び前記湿熱ゲル化樹脂を含むウェブからなる被処理繊維構造物に、フィラー分散液を付与した後に、所定の水分率に調整後、スチーム処理することによって、湿熱ゲル化樹脂がゲル化されたゲル化物を形成してフィラーを固着する。

【0073】

前記スチーム処理の方法としては、例えば、所定の水分率に調整した被処理繊維構造物の上及び/又は下からスチームを吹き付ける方法、スチームを充満させたチャンバー内で被処理繊維構造物にスチームを接触させる方法(パッドスチーマー法)、オートクレーブ等を用いて被処理繊維構造物をスチームに晒す方法などが挙げられる。かかる方法によれば、ゲル加工時において必要以上に被処理繊維構造物に圧力が加わらない。その結果、被処理繊維構造物の繊維形態を維持しながら、フィラーを被処理繊維構造物の繊維表面に露出させた状態で固着することができる。更に、スチーム処理の条件を調整することにより、被処理繊維構造物が繊維間の交絡部において膜状に拡がったゲル化物(以下、「膜状ゲル化物」という)で覆うこともできるため、フィラーを固着する有効面積が増大し、ガス吸着性能をより向上させることもできる。

【0074】

前記パッドスチーマー法は、蒸気吹き出し口より吐出された蒸気が直接被処理繊維構造物に接触することなく、均一な蒸気雰囲気中でスチーム処理することによって、湿熱ゲル化樹脂が湿熱ゲル化され、均一なゲル化物を形成することができるので、特に好ましい。また、連続運転をする上でも都合がよい。更に、パッドスチーマー法によれば、温度のコントロールが容易なので、フィラーの機能を維持したまま、目的に応じて繊維構造物の強度や通気度などをコントロールすることができ、様々な形の膜状に拡がったゲル化物も形成できるので、特に好ましい。例えば、繊維形状を維持したゲル化樹脂上のフィラーの固着が不充分な場合は、パッドスチーマーの温度を上げることにより、ゲル化樹脂の流動性が向上し、フィラーを強固に固着させることができる。また、パッドスチーマー法は、ゲル加工と同時に、乾燥工程の予備処理的な役割も果たすため、乾燥工程の効率化も図ることができる。

【0075】

前記フィラー分散液の温度は、湿熱ゲル化樹脂がゲル化しない温度であっても、ゲル化を開始する温度であってもよく、フィラーの種類、粒子径または短繊維長さ、あるいはフィラー分散液の濃度や粘度などにより、適宜設定すればよい。例えば、被処理繊維構造物の水分率が多い場合には、湿熱処理時に湿熱ゲル化樹脂がゲル化し易いように、被処理繊維構造物がゲル化しない温度範囲で加熱してもよい。なお、湿熱ゲル化樹脂がゲル化を開始する温度以上であれば、後述する加熱液接触法と組み合わせた方法となり、フィラーをより強固に固着させる場合に有効である。

【0076】

前記スチーム処理温度は、被処理繊維構造物付近の温度が、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維成分のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、80〜120℃であり、より好ましい温度範囲は90〜110℃である。

【0077】

前記スチーム処理により、フィラーは、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面に露出した状態で固着されるので、少量のフィラーで優れた効果を発揮する。また、ガス吸着材の場合、フィラー分散液がガス吸着性化合物を更に含んでいるときは、前記ガス吸着性化合物がフィラーの表面だけではなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。

【0078】

前記乾燥処理後の繊維構造物は、その乾燥処理後の出口部において、一対のプレスロールに通してプレス加工を行ってもよい。乾燥処理後の出口部においてプレス加工を行うことで、フィラーが柔軟性を維持したまま、強固に固着される。

【0079】

次に、前記加熱体接触法について説明する。前記加熱体接触法は、フィラーをより強固に固着させる場合、前記繊維及び前記湿熱ゲル化樹脂を含むウェブからなる被処理繊維構造物にフィラー分散液を付与した後に、所定の水分率に調整し、これを加熱体に接触させることによって、湿熱ゲル化樹脂がゲル化されたゲル化物を形成してフィラーを固着する。被処理繊維構造物を加熱体に接触させる方法としては、例えば熱ロールに接触させる方法、熱プレス板に接触させる方法などが挙げられる。かかる方法によれば、瞬時に湿熱ゲル化樹脂繊維成分を湿熱ゲル化することができると同時にゲル化物を押し拡げることができるので、広い面積にわたりフィラーを固着することができる。また、かかる方法によれば、湿熱ゲル化したときに、フィラーがゲル化物に押し込まれて、繊維表面にフィラーを更に強固に固着させることができる。

【0080】

前記加熱体が熱プレス板のような面状のものである場合、被処理繊維構造物を接触させる際の面圧が0.01〜3MPaであることが好ましい。より好ましい面圧の下限は、0.02MPaである。より好ましい面圧の上限は、2.5MPaである。面厚が0.01Mpa未満の場合、フィラーの固着が充分でない場合があり、面厚が3MPaを超えると、風合いが硬くなる場合がある。

【0081】

また、前記加熱体接触法が熱ロールによって圧縮成形処理する方法である場合、熱ロールの線圧は、10〜400N/cmであることが好ましい。より好ましい熱ロールの線圧の下限は、50N/cmである。より好ましい熱ロールの線圧の上限は、200N/cmである。線圧が10N/cm未満の場合、フィラーの固着が充分でない場合があり、線圧が400N/cmを超えると、風合いが硬くなる場合がある。

【0082】

前記加熱体の設定温度(例えば湿熱処理機の設定温度)は、湿熱ゲル化樹脂のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、50〜160℃であり、より好ましい温度範囲は80〜150℃である。なお、水分を含んだ被処理繊維構造物をゲル加工するために前記設定温度を100℃以上にすると、まず被処理繊維構造物内の水分が蒸発する。そのとき、湿熱ゲル化樹脂のゲル化が進行するので、ゲル加工の実温度は前記設定温度よりも低くなる傾向にある。従って、他の繊維の融点が前記設定温度よりも低い場合でも、実質的に溶融しないか、あるいは実質的に収縮しないことがあり、ゲル加工温度は、他の繊維が実質的に収縮しない温度で処理することが好ましい。

【0083】

加熱体を用いて処理することにより、フィラーは、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面に露出した状態で、強固に固着されるので、フィラーを少量使用する場合は、確実に固着でき、フィラーを多量に使用する場合でも、その大半のフィラーを強固に固着できるので、フィラーの脱落量が少なくて済み、その効果も優れている。また、フィラー分散液がガス吸着性化合物を更に含んでいる場合は、前記ガス吸着性化合物がフィラーの表面だけでなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。そのため、例えば従来のガス吸着材において、特に除去しにくかったホルムアルデヒドやアセトアルデヒド等のガスに対しても格段の効果を発揮する。

【0084】

次に、前記加熱液接触法について説明する。前記加熱液接触法は、被処理繊維構造物を加熱したフィラー分散液に接触させることにより、湿熱ゲル化樹脂がゲル化されたゲル化物を形成して、フィラーを固着する。被処理繊維構造物を加熱液に接触させる方法としては、例えば、加熱したフィラー分散液中に浸漬する方法、加熱したフィラー分散液を被処理繊維構造物に噴霧する方法などが挙げられる。かかる方法によれば、ゲル加工時に被処理繊維構造物に対して、必要以上に面圧が加わらないため、ゲル化した湿熱ゲル化繊維の流動性が少なくなり、被処理繊維構造物の繊維形態を維持しつつ繊維同士の交絡部においてゲル化物が膜状に拡げられることなく接着し、かつフィラーを繊維表面に露出させた状態で固着することができる上、得られるフィラー固着繊維構造物に嵩高性及び/又は柔軟性を与えることができる。また、湿熱ゲル化樹脂がゲル化する際は、水分の付与と同時に湿熱ゲル化繊維のゲル化が進行するので、前記フィラー分散液中のフィラーの濃度と、前記フィラー分散液の温度を調整して、フィラーの固着量を調整すればよい。具体的には、フィラーを含む熱水中(85℃以上)に繊維又は被処理繊維構造物を含浸することにより、フィラーを繊維表面に固着することができる。特に加熱したフィラー分散液中に浸漬する方法は、湿熱ゲル化繊維を均一にゲル化することができ、好ましい。

【0085】

前記加熱液接触法のゲル加工温度は、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維成分のゲル化温度以上融点−20℃以下であれば、特に限定されるものではないが、好ましい温度範囲は、85〜120℃であり、より好ましい温度範囲は90〜100℃である。温度が85℃よりも低いと、フィラーの固着が充分にされない場合があり、120℃よりも高いと、風合いが硬くなり、フィルム状になる場合がある。

【0086】

前記加熱液接触法におけるフィラー分散液のフィラー濃度は、使用する被処理繊維構造物の目付や固着量、フィラー分散液の温度や粘度により適宜設定すればよいが、好ましい範囲は0.1〜75質量%であり、より好ましい範囲は、1〜50質量%である。

【0087】

前記加熱液接触法では、加熱したフィラー分散液中に被処理繊維構造物を浸漬することにより、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維のゲル化と、フィラーの固着が同時に液中で行われる。これにより、フィラーを付与した後にゲル化する場合に比べ、フィラーをより均一に、繊維表面に露出した状態で固着することができるため、少量のフィラーで優れた効果を発揮する。また、フィラー分散液がガス吸着性化合物を更に含んでいる場合は、ガス吸着性化合物がフィラーの表面だけではなく、湿熱ゲル化樹脂又は湿熱ゲル化樹脂繊維表面にも固着されるので、ガス吸着性化合物だけをガス吸着成分として使用した場合に比べて、更に優れた効果を発揮する。

【0088】

なお、前記被処理繊維構造物の湿熱処理方法は、前述したようにスチーム処理法、加熱体接触法、加熱液接触法等があるが、同じ処理を繰り返し行ってもよいし、他の処理方法と組み合わせて行ってもよい。

【0089】

本発明のフィラー固着繊維構造物をガス吸着材として用いる場合、例えば、プリーツ折り構造またはハニカム構造に成形して、空気清浄器用フィルター、エアコン用フィルター、車両用のキャビンフィルター、タバコ分煙器用フィルター等に用いることができる。この場合、他のフィルター材料、例えばエレクトレットフィルター、HEPAフィルター、ULPAフィルター等と併用して用いることもできる。

【0090】

次に、本発明の一実施形態について図面を用いて説明する。図1は、本発明の一実施形態に係るフィラー固着繊維または繊維構造物の製造方法(スチーム処理法)の一例工程図である。繊維11(又は被処理繊維構造物11)を、槽12内のフィラーを含むフィラー分散液13に含浸し、絞りロール14で絞り、下から蒸気が吹き出してチャンバー内に蒸気が均一に充満しているパッドスチーマー15でスチーム処理し、必要により乾燥、水洗、脱水処理(図示せず)したものを、乾燥機16で乾燥させて巻き取り機17で巻き取る。なお、パッドスチーマー15でスチーム処理する際、繊維11(又は被処理繊維構造物11)には、吹き出した蒸気は直接当たらない。

【実施例】

【0091】

以下、実施例を用いて具体的に説明する。なお本発明は下記の実施例に限定されない。実施例における各物性の評価方法は、以下のとおりである。

【0092】

[メルトフローレート(MI)]

JIS−K7210に準じて、190℃、荷重21.18Nで測定される繊維製造前の樹脂のメルトインデックスを測定した。

【0093】

[融点]

JIS−K−7122に準じて、DSC法により測定される繊維製造前の樹脂の融点を測定した。

【0094】

[ガラス転移点]

繊維製造前の樹脂について、示差走査熱量計(DSC)を用いて、−20℃から200℃まで昇温速度10℃/minで昇温した時のガラス転移点温度をガラス転移点した。

【0095】

[軟化点]

繊維製造前の樹脂について、JIS−K−6863に準じて、測定した。

【0096】

[フィラー固着量]

フィラー固着繊維構造物の目付と被処理繊維構造物の目付の差を求めた。

【0097】

[フィラー脱落量]

フィラー脱落量を以下の方法で測定した。

(1)試料をたて10cm、よこ10cmの大きさにカットし、80℃で1時間乾燥させる。

(2)乾燥後の試料の質量W0(g)を測定する。

(3)2リットルのビーカーに水1リットル入れ、攪拌子と試料を入れる。

(4)ビーカーをスターラーの上に載せ、回転速度1200rpmで10分間攪拌する。

(5)ビーカーから試料を取り出し、80℃で1時間乾燥させて、乾燥後の試料の質量W1(g)を測定する。

(6)下記式でフィラーの脱落量を測定した。

フィラー脱落量(g)= W0−W1

【0098】

[実施例1]

(1)湿熱接着性複合繊維の製造

まず、本発明の湿熱接着性複合繊維を以下の方法で製造した。

(A)使用樹脂

(a)芯樹脂:ポリプロピレン(PP)(日本ポリプロ製「SA03B」融点160℃、MFR30)

(b)鞘樹脂

(b−1)湿熱ゲル化樹脂:エチレン−ビニルアルコール共重合樹脂(EVOH)(エチレン含有量38モル%、融点170℃、MI8g/10分)

(b−2)接着促進剤:テルペンフェノール(ヤスハラケミカル製「YSポリスターT115」)、軟化点115℃、平均分子量600、ガラス転移点57℃)

【0099】

(B)繊維製造条件

芯鞘型複合ノズルを用い、芯樹脂をPPとし、鞘樹脂を湿熱ゲル化樹脂85質量%、接着促進剤15質量%の混合物として、芯鞘複合比(質量比)50:50としてそれぞれ溶融して230℃で、引取速度200m/分の条件で複合紡糸した。得られた未延伸フィラメントの繊度は17.3dtexであった。次いで、未延伸フィラメントを延伸温度70℃、倍率3倍で延伸処理をして、繊維処理剤を付与し、機械捲縮を付与して、80℃に加熱した乾燥機にて15分間乾燥熱処理し、繊維長51mmにカットし本発明の湿熱接着性複合繊維を得た。得られた湿熱接着性複合繊維の繊度は、6.7dtexであった。

【0100】

(2)不織布の製造

(A)不織布原反の準備

前記湿熱接着性複合繊維をセミランダムカード機で開繊し、目付60g/m2を有するカードウェブを作製した。次いで、前記カードウェブを90メッシュの平織り支持体に載置し、前記カードウェブの幅方向に一列にオリフィス(径:0.12mm、ピッチ:0.6mm)が配置されたノズルから前記カードウェブに向けて水流を水圧3MPaで噴射した。続いて、前記カードウェブを裏返して、前記ノズルから水圧3MPaで水流を噴射して、水流交絡不織布原反を作製した。

【0101】

(B)異種物体(フィラー)の準備

フィラーとしては、活性炭粒子「太閤P」(フタムラ化学製、オガクズ炭、平均粒子径25μm)を使用した。

【0102】

(C)フィラー固着繊維構造物(不織布)の製造

上記水流交絡不織布原反を、前記活性炭粒子(16質量%)とポリアリルアミン(1質量%)を含む水分散液(20℃)に浸漬し、マングルロールの絞り圧力でピックアップ率を約500%となるように調整した。次いで、不織布原反付近の温度が100℃になるように調整したスチームを充満させたパッドスチーマー内で湿熱処理を行った。滞留時間は20秒であった。次に、熱風循環式の乾燥機内に湿熱処理後の不織布を通して乾燥させ、更に水洗槽で水洗を行った後、温度80℃に調整した乾燥機内で乾燥させ、フィラーを固着した不織布を得た。得られたフィラー固着不織布は、フィラーが接着促進剤及びゲル化物により繊維表面に固着していた。

【0103】

[比較例1]

湿熱接着性複合繊維として、前記接着促進剤を混合しなかった以外は、実施例1と同様の方法で、フィラー固着不織布を得た。得られたフィラー固着不織布は、フィラーがゲル化物により繊維表面に固着していた。

以上の結果を下記の表1に示す。

【0104】

【表1】

【0105】

表1から明らかなとおり、本発明の実施例1は異種物体(フィラー)に対して接着性が高いため、フィラーの固着量が比較例1に比べて多くなった。また、実施例1のフィラーの脱落量も、フィラー固着量が多いにもかかわらず、比較例1に比べて小さくなった。

【産業上の利用可能性】

【0106】

本発明の湿熱接着性複合繊維は、おむつ、ナプキン部材等の衛生材料、フィルター、ワイパー、農業用資材、食品包材、ゴミ袋、内装材、産業用資材等における金属材料、無機材料、樹脂材料(プラスチック、発泡体等)、セルロース材料(木材等)等の異種物体との接着材料として使用することができる。

本発明のフィラー固着繊維及び繊維構造物は、歯間を磨くフィラメント繊維(デンタルフロス)、工業用研磨材として、レンズ、半導体、金属、プラスチック、セラミック、ガラスなど様々な分野の研磨材、家庭用又は業務用キッチンなどで使用する研磨材、有害ガスなどを吸着するガス吸着材、抗菌材、消臭材、イオン交換材、汚水処理用材、吸油材、金属吸着材、電池セパレータ用不織材、導電性材、制電性(帯電防止)材、調湿,除湿(結露防止)材、吸音,防音材、蓄熱材、吸発熱材、防虫,防カビ材、抗ウイルス材、育苗材、芳香材、磁性材、遠赤外線材などに有用である。例えば、ガス吸着材、抗ウイルス材は、医療用のガウン、衣料、家庭用、車輌用等の内装材、建材の養生シート、壁紙、カーテン、マット、カーペット、マスク、空調用などのフィルター、ワイパー等に使用することができる。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係るフィラー固着繊維(繊維構造物)の製造方法(スチーム処理法)の一例工程図である。

【符号の説明】

【0108】

11 繊維(又は被処理繊維構造物)

12 槽

13 フィラー分散液

14 絞りロール

15 パッドスチーマー

16 乾燥機

17 巻き取り機

【特許請求の範囲】

【請求項1】

湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維であって、

前記湿熱ゲル化成分は、湿熱ゲル化樹脂を70質量%以上94質量%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下で含む混合物である、湿熱接着性複合繊維。

【請求項2】

前記湿熱ゲル化樹脂が、エチレン−ビニルアルコール共重合樹脂である、請求項1に記載の湿熱接着性複合繊維。

【請求項3】

前記エチレン−ビニルアルコール共重合樹脂のメルトフローレート(JIS−K7210に準じて規定される190℃、荷重21.18Nでの吐出量)が、5〜40g/10分である、請求項2に記載の湿熱接着性複合繊維。

【請求項4】

請求項1〜3のいずれかに記載の湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーを繊維表面に固着している、フィラー固着繊維。

【請求項5】

前記フィラーが、無機フィラーである、請求項4に記載のフィラー固着繊維。

【請求項6】

請求項1〜3のいずれかに記載の湿熱接着性複合繊維を含む繊維構造物であって、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーを繊維表面に固着している、フィラー固着繊維構造物。

【請求項1】

湿熱ゲル化樹脂を含む湿熱ゲル化成分と、繊維形成性成分を含む湿熱接着性複合繊維であって、

前記湿熱ゲル化成分は、湿熱ゲル化樹脂を70質量%以上94質量%以下で含み、ロジン、ロジンエステル、テルペンベース化合物、ピペリレンベース化合物、及び炭化水素ベース化合物から選ばれる少なくとも一種類であり、軟化点が70℃以上150℃以下の接着促進剤を6質量%以上30質量%以下で含む混合物である、湿熱接着性複合繊維。

【請求項2】

前記湿熱ゲル化樹脂が、エチレン−ビニルアルコール共重合樹脂である、請求項1に記載の湿熱接着性複合繊維。

【請求項3】

前記エチレン−ビニルアルコール共重合樹脂のメルトフローレート(JIS−K7210に準じて規定される190℃、荷重21.18Nでの吐出量)が、5〜40g/10分である、請求項2に記載の湿熱接着性複合繊維。

【請求項4】

請求項1〜3のいずれかに記載の湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーを繊維表面に固着している、フィラー固着繊維。

【請求項5】

前記フィラーが、無機フィラーである、請求項4に記載のフィラー固着繊維。

【請求項6】

請求項1〜3のいずれかに記載の湿熱接着性複合繊維を含む繊維構造物であって、前記湿熱接着性複合繊維が湿熱ゲル化したゲル化物によってフィラーを繊維表面に固着している、フィラー固着繊維構造物。

【図1】

【公開番号】特開2007−314904(P2007−314904A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2006−144665(P2006−144665)

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成18年5月24日(2006.5.24)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]