溝付き弾性ローラの製造方法

【課題】V溝の開口角度を自在に変更可能であり、刃部の薄厚化と共にV溝形成の狭ピッチ化にも充分に対応することができ、加工面がより清浄で溝幅も一定のV溝を形成可能な溝付き弾性ローラの製造方法を提供することを目的とする。

【解決手段】本発明は、弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用い、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程を有することを特徴とする溝付き弾性ローラの製造方法である。

【解決手段】本発明は、弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用い、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程を有することを特徴とする溝付き弾性ローラの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溝付き弾性ローラの製造方法に関し、詳細には、複数のV溝が外周面の周方向に形成された溝付き弾性ローラの製造方法に関する。

【背景技術】

【0002】

溝付き弾性ローラは、ワイヤーソー用メインローラ、電子写真用ローラ、刃物カット用ローラ等の広範な工業分野で使用されている。このような溝付き弾性ローラは、通常、外周層とこの外周層内に挿設された芯体とを備えている。上記外周層は、ウレタン系樹脂、ポリエチレン系樹脂等の合成樹脂の成型体から形成されている。特に、各種のワーク(被加工物)を切断するためのワイヤーソーにおいては、複数の円柱状のメインローラが所定間隔おきに配設され、それらのメインローラの外周面(外周層の周面)に、複数のV字状のワイヤー溝(以下、「V溝」ともいう。)が所定ピッチで形成されている。

【0003】

ワイヤーソーによるワークの切断を行う場合には、メインローラのV溝に掛装されたピアノ線等のワイヤーを走行させながら、そのワイヤー上にスラリー(砥粒を含むクーラント溶液)を供給し、この状態でワイヤーに対してワークを圧接することによって、ワークを切断することができる。上記ワイヤーとしては、ダイヤモンドを電着する等して得られた固定砥粒ワイヤーも用いることができる。

【0004】

このようなメインローラを備えたワイヤーソーを用いた切断によって、厚さの薄い加工物を製造する場合には、外周層のV溝の形成ピッチを小さくし、ワイヤーの配列ピッチを狭くする必要がある。近年では、太陽電池用のシリコンウェハ等の加工物の薄膜化傾向が顕著となっており、これに伴ってV溝のさらなる形成ピッチの狭小化及び開口角度の狭角化が要求されている。

【0005】

外周層の外周面へのV溝の形成には、従来、バイト等による切削加工が主に採用されているものの、V溝の狭ピッチ化及び狭角化(例えば、形成ピッチ0.28mm、開口角度30°以下)が進むにつれ、切削加工でのV溝形成に限界が生じている。また、切削加工では切削時の発熱が大きいために水等による冷却を必要とし、V溝形成作業の効率化も困難である。これに対し、充分な精度で溝切り加工を行うために、溝の目標形状に対応する形状の切刃の刃部を有し、その刃部の内部に中空部が形成されており、この中空部を囲む刃部内側面の先端側に切刃のすくい面が形成されている溝切り工具が提案されている(特開2007−276020号公報)。

【0006】

しかしながら、上記溝切り工具では、中空部を有する上記刃部を一体的に形成していることから、V溝の開口角度を変えるためにはその都度所望の開口角度をなす刃部を形成する必要があり経済的でない。また、上記刃部に中空部を設けつつ実際の使用に耐え得る強度を確保するにはある程度の刃厚が必要となり、V溝の狭ピッチ化及び狭角化への対応にも充分でない。さらに、刃厚を薄くした場合には、被加工物への切り込みの際の負荷に耐えきれないで刃部に欠け等が生じやすくなってしまうことから、ランニングコストの増大を招くおそれがある。加えて、この技術によるV溝形成は、所定角度を有する刃部の弾性体への押し付けによる切削加工であることから、従来のバイトによる切削加工で生じているV溝縁部でのササクレの発生や溝幅の不揃い等の不都合が生じ得る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−276020号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこれらの事情に鑑みてなされたものであり、その目的は、V溝の開口角度を自在に変更可能であり、刃部の薄厚化と共にV溝形成の狭ピッチ化にも充分に対応することができ、加工面がより清浄で溝幅も一定のV溝を形成可能な溝付き弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記従来技術で生じている不都合を検討したところ、切削対象が弾性を有するエラストマー材料であり、その特有の弾性によって加工の際の切削抵抗が生じ、その結果、切削対象が変形してしまって目的の形状が得られないことに原因があるという知見を得た。

【0010】

その結果、上記課題を解決するためになされた発明は、

弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、

上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程

を有することを特徴とする溝付き弾性ローラの製造方法である。

【0011】

当該溝付き弾性ローラの製造方法では、弾性ローラへのV溝形成の際の切込工程において、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用い、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成している。薄刃カッターによる切り込みの採用により、弾性ローラの外周面に対する切削抵抗を極力小さくすることができ、これにより、切り込みの際の上記外周面の変形を最小限に抑えることができ、所望の形状のV溝を効率良くかつ清浄に形成することができる。また、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みをそれぞれ独立して行っていることから、V溝の形成ピッチ及び開口角度を任意の値に設定することができ、目的とするV溝の形状変更にも容易に対応することができる。さらに、上記薄刃カッターに欠け等が生じたとしても、その薄刃カッターは独立して設けられていることから刃部全体の交換の必要がなく、その薄刃カッターの交換や修繕だけ行えばよいので、ランニングコストの抑制にも繋がる。

【0012】

当該溝付き弾性ローラの製造方法においては、上記切込工程が、刃面を弾性ローラの中心軸と垂直方向面に対して所定角度傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッターを用いて第1切り込みを形成する第1切込工程と、刃面を弾性ローラの中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッターを用いて第2切り込みを形成する第2切込工程とを有することが好ましい。このように、第1切込工程と第2切込工程とをそれぞれ独立してかつ対称的に行うことで、求められる形成ピッチ及び開口角度を有するV溝をより効率的かつ低コストで形成することができる。

【0013】

当該溝付き弾性ローラの製造方法では、一のV溝を形成する際に、上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行ってもよく、上記第1切込工程と第2切込工程とを同時に行ってもよい。いずれの場合であっても所定の形成ピッチ及び開口角度の複数のV溝を効率良く形成することができる。

【0014】

上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行う場合、先に行う切込工程(以下、「先行切込工程」ともいう。)の切り込み深さを後に行う切込工程(以下、「後行切込工程」ともいう。)の切り込み深さより大きくすることが好ましい。先行切込工程の切り込み深さを後行切込工程より大きくすることで、切り込みが不充分な状態を回避することができ、V溝形成の確実性を向上させることができる。

【0015】

上記V溝のピッチを0.30mm以下、開口角度を35°以下、深さを0.30mm以下とすることが好ましい。このような条件でのV溝形成は従来であれば困難であったが、当該製造方法によれば効率良くかつ簡便に行うことができ、被加工物の薄厚化にも容易に対応することができる。

【0016】

上記薄刃カッターの刃厚を1.0mm以下、研磨角(両面研磨であれば、刃先の両研磨面間の角度。片面研磨であれば、刃先の研磨面と非研磨面との間の角度。以下同じ。)を30°以下とすることにより、V溝の狭ピッチ化及び狭角化にも容易に対応することができる。

【0017】

当該溝付き弾性ローラの製造方法により得られる弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができる。

【発明の効果】

【0018】

以上説明したように、本発明の弾性ローラの製造方法によれば、外周面が弾性体で形成される弾性ローラであっても、その周方向に微細な形状の、すなわち、ピッチや開口角度や深さの小さい清浄なV溝を精度よく、容易にかつ低コストで形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の製造方法の一実施形態により得られる溝付き弾性ローラを示す模式的斜視図である。

【図2】図1の溝付き弾性ローラのV溝形状を示す部分拡大断面図である。

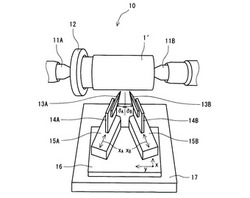

【図3】図1の溝付き弾性ローラのV溝形成装置を示す概略図である。

【図4】図1の溝付き弾性ローラのV溝形成の手順説明図である。

【図5】(a)は、図3のV溝形成装置の薄刃カッターの側面図であり、(b)は、正面図であり、(c)は、(a)のA−A線断面図である。

【図6】ワイヤーソー用ガイドローラを備えるワイヤーソー装置を示す模式的斜視図である。

【図7】ワイヤーソー用ガイドローラにワイヤーを掛装したV溝を示す部分拡大断面図である。

【図8】本発明の製造方法の別の実施形態に係るV溝形成の手順説明図である。

【図9】本発明の製造方法の別の実施形態により得られる溝付き弾性ローラのV溝形状を示す部分拡大断面図である。

【図10】実施例に係る溝付き弾性ローラのV溝を撮影した写真である。

【図11】バイト切削により得られたV溝を撮影した写真である。

【発明を実施するための形態】

【0020】

本発明の溝付き弾性ローラの製造方法は、弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程を有することを特徴とする。

【0021】

[第1実施形態]

以下、本発明の一実施形態である第1実施形態について、当該製造方法により得られる溝付き弾性ローラ及びそれに形成されたV溝、並びに当該製造方法の各工程及びこの製造方法に用いられる薄刃カッターを順次説明する。

【0022】

<溝付き弾性ローラ>

図1に示す溝付き弾性ローラ1は、主に芯体3とこの芯体3の外周に設けられた外周層2とを備える。外周層2の表面には、周方向に複数のV溝4が形成されている。溝付き弾性ローラ1は、ワイヤーソー装置において、そのV溝4にワイヤーを掛装されるメインローラとして好適に用いられる。

【0023】

外周層2は、弾性体で形成されている。このような弾性体としては、ワイヤーソー装置におけるワークの切断加工の際の耐摩耗性を有する材料であれば、特に限定されるものではない。このような弾性体のJIS−A硬度(JIS−K6253に準拠して20℃で測定)としては、例えば80°以上であり、85°以上が好ましく、90°以上がより好ましい。このような弾性体の具体例としては、例えばウレタン系樹脂、シリコーン系樹脂、ポリオレフィン系樹脂等のエラストマーが挙げられる。この中でも、得られる弾性ローラの耐摩耗性が優れることから、ウレタン系樹脂が好ましい。

【0024】

上記芯体3は、中空の円柱形状を有している。芯体3の外周面を構成する壁の厚みは特に限定されず、代表的には10mm以上50mm以下である。また、芯体3の外径は、用いられる用途等によって異なるが、典型的には10cm以上50cm以下である。芯体3の材料は、ワークの加工・切断時にかかる応力に耐えうると共に、回転による振れ精度を充分確保することができる程度の剛性を有するものである限り特に限定されず、例えばクロム鋼、モリブデン鋼、ステンレス等の中から適宜選択される。芯体3の形成方法としては、特に限定されず、鋳造、鍛造、半溶融鍛造等の公知の方法を採用することができる。

【0025】

<V溝>

複数のV溝4は、ワイヤーソー用メインローラとしての溝付き弾性ローラ1の外周層2の外周面において周方向に形成されている。弾性ローラ1におけるV溝数は用途等に応じて変更すればよい。例えば、ワイヤーソー用メインローラであれば、ローラ1本あたり1500溝〜2000溝程度のV溝数を採用することができる。図2に示すように、V溝4の形状は、主に、V溝の第1側面4Aと第2側面4Bとの間のなす角度である開口角度θ及びV溝の深さDで規定される。それぞれのV溝はピッチPの間隔で形成されている。また、V溝4は仕切壁5により区画されている。なお、図2には図示していないが、V溝4には、第1側面及び第2側面のそれぞれに沿ってV溝の最深点より内部に向かって延出切込(後述)が形成されている。

【0026】

上記V溝の開口角度θの上限としては、35°が好ましく、30°がより好ましく、26°がさらに好ましい。一方、開口角度θの下限としては、10°が好ましく、12°がより好ましく、14°がさらに好ましい。開口角度θを上記範囲とすることで、V溝の狭ピッチ化及び狭角化に対応することができると共に、V溝形成の作業効率の低下を防止することができる。

【0027】

上記V溝の深さDの上限としては、0.30mmが好ましく、0.27mmがより好ましく、0.24mmがさらに好ましい。一方、深さDの下限としては、0.05mmが好ましく、0.07mmがより好ましく、0.09mmがさらに好ましい。深さDを上記範囲とすることにより、ワイヤーソー装置におけるワイヤーの脱落を防止することができると共に、V溝を精度よく形成することができる。

【0028】

V溝4のピッチPは、製造されるべき加工品の厚さに応じて変更することができる。溝付き弾性ローラ1では、複数のV溝4がウレタン系樹脂等の高耐摩耗性弾性体に形成されているので、V溝4のピッチPを100μm以上1000μm以下の程度にまで小さくすることが可能である。これにより、近年における太陽電池用のシリコンウェハに代表されるように加工品の薄膜化傾向に充分対応することができる。

【0029】

V溝4のピッチPの上限としては、0.30mmが好ましく、0.28mmがより好ましく、0.26mmがさらに好ましい。一方、このピッチPの下限としては、0.10mmが好ましく、0.12mmがより好ましく、0.14mmがさらに好ましい。V溝4のピッチPが上記範囲にあることで加工品の薄厚化に充分に対応することができる。

【0030】

仕切壁5は、複数のV溝4を隔てる壁部である。仕切壁3は、V溝4の各々にワイヤーが配置される際に、各ワイヤーの両側においてワイヤーと接触し保持する。仕切壁3の側面形状は、V溝4が形成されることで規定される。また、仕切壁3の厚みは、形成されるV溝4のピッチP及び開口角度によって規定される。

【0031】

<溝付き弾性ローラの製造方法>

まず、当該製造方法に用いられるV溝形成装置について説明し、その後、当該製造方法における切込工程を説明する。

【0032】

<V溝形成装置>

図3に示したV溝形成装置10では、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bが、それぞれ第1支持フレーム14A及び第2支持フレーム14Bに支持されており、これら第1及び第2支持フレーム14A及び14Bは、それぞれ第1切込ステージ15A及び第2切込ステージ15Bに垂直に設けられている。さらに、第1切込ステージ15A及び第2切込ステージ15Bは、共に一のxyステージ16上にそれぞれ独立して前後進及びxyステージ16のxy平面に沿って回転可能に取り付けられており、xyステージ16は基台17上に前後方向(図3中、x方向)左右方向(図3中、y方向)及びこれらを組み合わせた方向に移動可能に取り付けられている。

【0033】

第1切り込み用薄刃カッター13Aの刃面は、弾性ローラ1´の中心軸(図示せず)と垂直方向面に対して所定角度δA傾斜している。また、第1切り込み用薄刃カッター13Aは、その刃面と第1切込ステージ15Aの前後進方向(図中、両矢印xAの方向)とが一致するように、支持フレーム14Aに支持されている。従って、第1切り込み用薄刃カッター13Aは、第1切込ステージ15Aの前後進に伴い、弾性ローラ1´の中心軸と垂直方向面に対して所定角度δA傾斜した状態で、刃先を弾性ローラ1´の中心軸に対して相対的に前後進可能なように構成されている。

【0034】

第2切り込み用薄刃カッター13Bの刃面も同様に、弾性ローラ1´の中心軸と垂直方向面に対して第1切り込み用薄刃カッター13Aと対称的に所定角度δB傾斜している。また、第2切り込み用薄刃カッター13Bは、その刃面と第2切込ステージ15Bの前後進方向(図中、両矢印xBの方向)とが一致するように、支持フレーム14Bに支持されている。従って、第2切り込み用薄刃カッター13Bは、第2切込ステージ15Bの前後進に伴い、弾性ローラ1´の中心軸と垂直方向面に対して所定角度δB傾斜した状態で、刃先を弾性ローラ1´の中心軸に対して相対的に前後進可能なように構成されている。

【0035】

第1切り込み用薄刃カッター13Aの刃面の傾斜角度δAと、第2切り込み用薄刃カッター13Bの刃面の傾斜角度δBの合計が、目的とするV溝の開口角度θ(図2参照)に相当する。第1切込ステージ15A及び第2切込ステージ15Bがxy平面に沿って回転可能にxyステージ16上に取り付けられていることから、目的とするV溝の開口角度θの変更は、その変更に応じて要求される各刃面の傾斜角度δに対応するように、前後進方向xA及びxBを回転させることで行うことができる。このようにV溝の開口角度θの変更に伴って刃面の傾斜角度δを変更したとしても、第1切込ステージ15A及び第2切込ステージ15Bがそれぞれ独立してxyステージ16上で前後進可能であり、これらを取り付けているxyステージ16も弾性ローラ1´の中心軸に対して独立に前後左右の移動が可能であるから、切り込みの際に必要な第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bと弾性ローラ1´との間の距離を適宜変更することができ、効率良くV溝を形成することができる。

【0036】

実際の切り込み加工を行う際には、図に示すように弾性ローラ1´は、支持シャフト11A及び11B間に弾性ローラ1´の不要な回転を防止するための固定具12を介してその中心軸が水平となるように支持される。

【0037】

<切込工程>

当該製造方法の切込工程では、上述のV溝形成装置を用い、上記弾性ローラ1´の周方向に弾性ローラ1´又は薄刃カッター(13A、13B)を相対的に移動させつつ、その薄刃カッター(13A、13B)を用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する。具体的には、上記切込工程は、刃面を弾性ローラ1´の中心軸と垂直方向面に対して所定角度δA傾斜させ、かつこの状態で刃先を弾性ローラ1´の中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッター13Aを用い、V溝4の第1側面4A(図2参照)を構成する第1切り込みを形成する第1切込工程と、刃面を弾性ローラ1´の中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラ1´の中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッター13Bを用い、V溝4の第2側面4B(図2参照)を構成する第2切り込みを形成する第2切込工程とを有する。この切込工程の手順として、開口角度θ、深さDのV溝を形成する際の手順について図4を参照しつつ説明する。

【0038】

図4(a)に示すように、予め第1切り込み用薄刃カッター13Aの刃先と第2切り込み用薄刃カッター13Bの刃先とを、両刃面間の角度がθ(すなわち、第1切り込み用薄刃カッター13Aの刃面の傾斜角度δA及び第2切り込み用薄刃カッター13Bの刃面の傾斜角度δBが共にθ/2で対称的である。)となるように接触させる。開口角度θとしては、例えば、30°(それぞれの傾斜角度δは15°)である。両薄刃カッター13A及び13Bの刃先同士を接触させた状態で、xyステージをx正方向(図3参照)に移動させることにより、別途図示しない支持シャフトに支持された弾性ローラ1´の外周面と両刃先とを接触させる。このときの外周面と両刃先とが接触した点を接触点Oとする。

【0039】

次に、図4(b)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを、それぞれの刃面の傾斜角度δ(=θ/2)を維持したまま両矢印xA及びxB(図3参照)の方向に沿って後進させる。これにより、後進後であっても第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bのそれぞれの刃先方向は接触点Oに向かっている。両薄刃カッター13A及び13Bの後進は第1切込ステージ15A及び第2切込ステージ15Bのそれぞれを両矢印xA及びxBに沿って弾性ローラ1´から遠ざけるように後進させることで行う。両薄刃カッター13A及び13Bを後進させる距離としては、弾性ローラ1´の外周面と各刃先と間の最短距離が、形成されることになるV溝の深さDと等しくなるように設定する。

【0040】

続いて、図4(c)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを後進させた後の状態で、xyステージ(図3参照)をx正方向に移動させ、両薄刃カッター13A及び13Bのそれぞれの刃先を弾性ローラ1´の外周面に接触させる。このとき、両薄刃カッター13A及び13Bがそれぞれ前進したとした場合に両刃先が接触する点を点Qとすると、点QがV溝の最深点となり、弾性ローラ外周面と点Qとの間の距離が、形成されることになるV溝の深さDに相当する。続いて、切込工程に備えて弾性ローラ1´を所定速度(例えば、周速30m/min程度)で回転させる。

【0041】

次いで、図4(d)に示すように、第1切り込み用薄刃カッター13Aを点Qまで前進させることにより、弾性ローラ1´の外周面に第1切り込みを形成する。この第1切り込みが、形成されるV溝の第1側面4A(図2参照)を構成することになる。この弾性ローラ1´の回転により、第1切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。第1切込工程の切込時間は弾性ローラの周速度や切込深さ、刃厚等を考慮して決めればよく、例えば5秒以下程度でよい。弾性ローラ1´の外周面への第1切り込みの形成が完了した時点で第1切り込み用薄刃カッター13Aを後進させて第1切込工程を終了する。

【0042】

続いて、図4(e)に示すように、第1切込工程と同様に、第2切り込み用薄刃カッター13Bを点Qまで前進させて第2切り込みを形成する。この第2切り込みが、形成されるV溝の第2側面4B(図2参照)を構成することになる。この弾性ローラ1´の回転により、第2切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。切込時間は第1切込工程と同程度でよい。弾性ローラ1´の外周面への第2切り込みの形成が完了した時点で第2切り込み用薄刃カッター13Bを後進させて第2切込工程を終了する。

【0043】

最後に、第1切り込み及び第2切り込みの形成により、弾性ローラ1´の全周にわたって断面が中心角θの二等辺三角形の円環状の残余部分がV溝となるべき空間を埋めているので、圧縮エアーを吹き付け、V溝から残余部分が外れたところを引っ張る等して残余部分を取り除く。その結果、弾性ローラ1´の外周面に図2に示すような第1側面4A及び第2側面4Bを有するV溝4が形成されることになる。なお、上記残余部分を取り除くのと前後して、バキューム等により切込工程において発生した屑等を除去してもよい。

【0044】

以上の切込工程及び残余部分除去工程をV溝の必要数と同じ回数だけ所定形成ピッチ(例えば、0.3mm等)で繰り返すことで、外周面に複数のV溝が形成された溝付き弾性ローラを効率良く形成することができる。

【0045】

<薄刃カッター>

当該製造方法に用いられる薄刃カッターは、上述のような切込工程において弾性体で構成される外周層に切り込みを形成可能な程度に鋭利性及び耐久性を有するものであれば特に限定されない。具体的には、薄刃カッターとしては、図5(a)に示すように、先端側を傾斜させた台形板状であり、その傾斜辺に両面研磨による刃が形成されている。薄刃カッターの刃先角(側面視で薄刃カッターの刃と背との間の角度)φ(図5(a)参照)としては、5°以上40°以下であればよく、8°以上35°以下が好ましく、10°以上30°以下がより好ましい。薄刃カッターの実効刃物角(正面視で実際の切り込みの際に影響する角度)Ψ(図5(b)参照)としては、10°以上20°以下であればよい。また、研磨角ω(図5(c)参照)としては、15°以上30°以下であればよい。薄刃カッターの構成材料としては、耐久性を考慮すると炭化タングステン等の超硬焼結材料を好適に用いることができる。

【0046】

<ワイヤーソー用メインローラ>

このようにして製造される溝付き弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができる。図6及び7に示すように、ワイヤーソー装置20(ワイヤーソーにおけるワーク切断機構の部分)は、複数(図中3つを例示)のワイヤーソー用メインローラ1を水平配置し、ワイヤーソー用メインローラ1の外周面に設けられた複数のV溝4にワイヤー21を捲回・配置することによって構成される。ワイヤーソー装置20の運転の際には、このワイヤー21を一方向又は双方向に走行させて、これにワーク(図中ではシリコンインゴット22を例示)を圧接すると共に、ワイヤー21上にスラリー(砥粒を含むクーラント溶液)を供給することによって、ワークを切断することができる。

【0047】

ワイヤー21の材料としては、ワークの切断が可能である限り特に限定されないが、一般的に、ピアノ線と称される鋼線が用いられる。また、ワイヤー21として、ダイヤモンドの砥粒がピアノ線の外周面に電着もしくは固着されているものを用いてもよい。この場合、ダイヤモンドの砥粒がより確実に固定されるように、ダイヤモンドの表面にニッケルめっきを施してもよい。ワイヤー21の直径としては、使用するワイヤーソー用メインローラ(溝付き弾性ローラ)1のV溝4に安定して配置可能である限り特に限定されないものの、例えば50μm以上300μm以下とすることができる。砥粒の例としては、SiC、WC、Al2O3等が挙げられる。クーラントとしては、油性又は水性のものを用いることができる。油性クーラントの例としては、鉱物油が挙げられる。また水性クーラントの例としては、水、又は水及びポリエチレングリコールの混合物が挙げられる。ワイヤー21としてピアノ線を用いる場合には、スラリー(砥粒を含むクーラント溶液)を用いることができる。また、ワイヤー21としてダイヤモンドの砥粒が固定されたピアノ線を用いる場合には、クーラントのみを用いることができる。

【0048】

ワイヤーソー装置20によって切断・加工するためのワークとしては、半導体インゴット等の脆性材料、代表的にはシリコンインゴットが挙げられる。また、シリコンインゴットから得られる加工品の例としては、半導体用シリコンウェハ、太陽電池用シリコンウェハ等が挙げられる。太陽電池用シリコンウェハとしては、一般的に約0.15〜0.20mmの厚みを有するものが要求されるため、この厚みにワイヤー21の直径及び砥粒の大きさを加えた程度のピッチを有する溝付き弾性ローラ1を備えたワイヤーソー装置20が必要とされる。当該製造方法により得られる溝付き弾性ローラ1では、V溝のピッチを極めて小さくすることができることから、太陽電池用シリコンウェハに代表される加工物の薄膜化傾向に充分対応することができる。

【0049】

[第2実施形態]

第1実施形態では、第1切込工程での切り込み深さと第2切込工程での切り込み深さとが等しかったが、第2実施形態では、第1切込工程の切り込み深さを第2切込工程の切り込み深さより大きくしている。これにより、第1切り込みの終点である点Qからずれた位置に第2切込工程が行われたとしても、第1切り込み深さを大きくしたことによる切り込み余裕が生じていることから、切り込みの確実性を高めてV溝を効率良く形成することができる。以下、本実施形態に係る切込工程を説明する。

【0050】

<切込工程>

図8(a)に示すように、予め第1切り込み用薄刃カッター13Aの刃先と第2切り込み用薄刃カッター13Bの刃先とを、両刃面間の角度がθ(例えば、30°)となるように接触させる。両薄刃カッター13A及び13Bの刃先同士を接触させた状態で、xyステージをx正方向(図3参照)に移動させることにより、別途図示しない支持シャフトに支持された弾性ローラ1´の外周面と両刃先とを接触させる。このときの外周面と両刃先とが接触した点を接触点Oとする。

【0051】

次に、図8(b)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを、それぞれの刃面の傾斜角度δ(=θ/2)を維持したまま両矢印xA及びxB(図3参照)の方向に沿って後進させる。両薄刃カッター13A及び13Bを後進させる距離としては、弾性ローラ1´の外周面と各刃先と間の最短距離が、形成されることになるV溝の深さDと等しくなるように設定する。

【0052】

続いて、図8(c)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを後進させた後の状態で、xyステージ(図3参照)をx正方向に移動させ、両薄刃カッター13A及び13Bのそれぞれの刃先を弾性ローラ1´の外周面に接触させる。続いて、切込工程に備えて弾性ローラ1´を所定速度(例えば、周速30m/min程度)で回転させる。

【0053】

次いで、図8(d)に示すように、第1切り込み用薄刃カッター13Aを点Qに向かって前進させることで、弾性ローラ1´の外周面に第1切り込みを形成する。この第1切り込みが、形成されるV溝の第1側面4A(図9参照)を構成することになる。弾性ローラ1´の回転により、第1切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。第1切込工程の切込時間は、例えば5秒以下程度でよい。このとき、第1切り込み用薄刃カッター13Aの刃先を点Qを越えて距離dA(例えば、第1切り込み深さの20%以上40%以下の距離)の分だけさらに前進させて、第1延出切込4a(図9参照)を形成しておく。この第1延出切込4aを形成することで、V溝形成の確実性を向上させることができる。弾性ローラ1´の外周面への第1切り込みの形成が完了した時点で第1切り込み用薄刃カッター13Aを後進させて第1切込工程を終了する。

【0054】

続いて、図8(e)に示すように、第2切り込み用薄刃カッター13Bを点Qまで前進させて第2切り込みを形成する。この第2切り込みが、形成されるV溝の第2側面4B(図9参照)を構成することになる。弾性ローラ1´の回転により、第2切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。切込時間は第1切込工程と同程度でよい。弾性ローラ1´の外周面への第2切り込みの形成が完了した時点で第2切り込み用薄刃カッター13Bを後進させて第2切込工程を終了する。

【0055】

最後に、第1切り込み及び第2切り込みの形成により、弾性ローラ1´の全周にわたって断面が中心角θの二等辺三角形の円環状の残余部分がV溝となるべき空間を埋めているので、その外周のいずれかの箇所を適宜カッター等で切断して残余部分を取り除く。その結果、弾性ローラ1´の外周面に図9に示すようなV溝4が形成されることになる。上述のように、V溝4には、第1側面4A及び第2側面4Bが形成されていると共に、第1延出切込4aが形成されている。なお、上記残余部分を取り除くのと前後して、圧縮エアー等により切込工程において発生した屑等を除去してもよい。

【0056】

以上の切込工程及び残余部分除去工程をV溝の必要数と同じ回数だけ所定形成ピッチ(例えば、0.3mm等)で繰り返すことで、延出切込を有する複数のV溝が外周面に形成された溝付き弾性ローラを効率良く形成することができる。

【0057】

[第3実施形態]

第1実施形態では、第1切込工程を先に行い、第2切込工程を後に行っていたが、第2実施形態では、第1切込工程と第2切込工程とを同時に行ってもよい。このように切込工程を行うことで、切込工程の短縮化を図ることができ、作業効率を向上させることができる。この場合は、上述の点Qにおいて接触する第1切り込み用薄刃カッターの刃先と第2切り込み用薄刃カッターの刃先とが離れないように、一方の薄刃カッターの刃先を他方の薄刃カッターの側面に押し当てながら(すなわち、一方の刃先は延出切込を形成しつつ、他方の刃先は点Qの位置にある状態で)切込工程を行ってもよい。しかしながら、両刃先を接触させながら切込工程を行うと、切り込みにより生じた屑が切り込み箇所に留まって切込抵抗が増大するおそれがある。そこで、このような切込抵抗の増大の回避のために、第1切り込み用薄刃カッターの刃先と第2切り込み用薄刃カッターの刃先とを周方向でわずかにずらして切込工程を行うことが好ましい。また、切り込み箇所に圧縮エアーを吹き付けるか、又はバキュームにより吸引して、生じた屑を除去しながら切込工程を行うことも好ましい。

【0058】

[第4実施形態]

第1実施形態では、2つの薄刃カッターを用いて切込工程を順次行っていたが、第3実施形態では、薄刃カッターの数は限定されず、1つでも、3つ以上、好適には4つ以上の偶数個を併用してもよい。薄刃カッターを1つ用いる場合は、第1切込工程を1回行った後に第2切込工程を1回行って一のV溝を順次形成していく手順と、V溝の必要数の分だけ第1切込工程を先に行い、その後すでに設けた第1切り込みに対して第2切込工程を行ってV溝を形成する手順が挙げられる。4つ以上の偶数個の薄刃カッターを用いることにより、複数のV溝形成に必要な複数の切込工程を同時に行うことができ、作業効率の向上を図ることができる。

【0059】

<その他の実施形態>

第2実施形態では、第1切込工程の際にのみ延出切込を形成することで、第1切り込みの深さを第2切り込みの深さより大きくしていたが、第3実施形態では、第1切込工程だけでなく第2切込工程においても延出切込を形成している。この場合は、第2切込工程において、第2切り込み用薄刃カッターの刃先を上記点Qを越えて所定距離(例えば、第2切り込み深さの10%以上20%以下の距離)の分だけさらに前進させて、第2延出切込を形成すればよい。この第2延出切込と上述の第1延出切込とを形成することで、第1切り込みと第2切り込みとが点Qで交差することになり、V溝形成の確実性を向上させることができる。ただ、先行切込工程による第1延出切込の距離が点Qを越えてある程度とられていれば、後行切込工程による第2延出切込の距離はそれほど大きくする必要はなく、第2延出切込の距離は第1延出切込の距離より小さくてもよい。

【0060】

第1実施形態においては、第1切り込み用薄刃カッターの刃面の傾斜角度δAと第2切り込み用薄刃カッターの刃面の傾斜角度δBとは等しく対称的(δA=δB)であるが、目的とする溝付き弾性ローラにおけるV溝の仕様に応じて、傾斜角度δAと傾斜角度δBとを異なる値として非対称(δA≠δB)としてもよい。このような場合であっても本発明の効果を享受することができる。

【0061】

溝付き弾性ローラの外周層を構成するウレタン系樹脂は、イソシアネート成分、ポリオール化合物成分、及び硬化剤成分を含む組成物の硬化により形成される。

【0062】

ワイヤーソー用メインローラとしての溝付き弾性ローラの構成材料であるウレタン系樹脂としては、公知のものを使用することができる。ウレタン系樹脂の製造方法としては、例えばプレポリマー法、擬プレポリマー法、ワンショット法、擬ワンショット法が挙げられるが、プレポリマー法が最も一般的である。プレポリマー法においては、典型的に、ポリイソシアネート化合物とポリオール化合物とを約50〜150℃で反応させることによってウレタンプレポリマーを合成し、このウレタンプレポリマー及び適当量の硬化剤(並びに他の任意成分)を約50〜150℃で加熱し反応・硬化させることによって、ウレタン系樹脂を製造することができる。ウレタン系樹脂は、所望の形状を有する金型に液状の原料(ウレタンプレポリマー及び硬化剤等)を注入し、加熱・硬化させることによって成形することができる。

【0063】

ウレタン系樹脂を製造する際において、ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比は、1.0以上とすることが好ましい。ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比が1.0以上となるようにポリイソシアネート化合物とポリオール化合物とを反応させることによって、ワイヤーソー用メインローラの外周層としての使用に好適な弾性及び耐摩耗性を有するウレタン系樹脂を得ることができる。

【0064】

ウレタン系樹脂の合成に用いられるポリイソシアネート化合物の例としては、

フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート(NDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、4,4’−トリジンジイソシアネート(TODI)、4,4’−ジフェニルエーテルジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)等の芳香族ジイソシアネート;

シクロペンタンジイソシアネート、シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチル−2,4−シクロヘキサンジイソシアネート、メチル−2,6−シクロヘキサンジイソシアネート、ビス(イソシアネートメチル)シクロヘキサン等の脂環族ジイソシアネート;

ヘキサメチレンジイソシアネート(HDI)、ペンタメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート等が挙げられる。

これらのポリイソシアネート化合物は、単独で又は二種以上組み合わせて使用できる。

【0065】

ウレタン系樹脂の合成に用いられるポリオール化合物の例としては、

ポリエーテル系ポリオール、ポリエステル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオール等が挙げられる。

これらのポリオール成分は、単独で又は二種以上組み合わせて使用できる。

【0066】

ポリエーテル系ポリオールとしては、例えば、

エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド、テトラヒドロフラン、3−メチルテトラヒドロフラン等のアルキレンオキサイドの単独又は共重合体;

テトラメチレンエーテルグリコールを含んでなる単独又は共重合体;

ヒドロキシル基に対してC2−4アルキレンオキサイド1〜5モルが付加した付加体等のビスフェノールA又は水添ビスフェノールAのアルキレンオキサイド付加体が挙げられる。

【0067】

ポリエステル系ポリオールは、例えば、

イソフタル酸、テレフタル酸等の芳香族ジカルボン酸又はこれらのジアルキルエステル;アジピン酸等の脂肪族ジカルボン酸又はこれらのジアルキルエステル等から選択された少なくとも1種のジカルボン酸又はこれらのジアルキルエステルと、

エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のC2−10アルカンジオール、ジエチレングリコール等のジ又はトリC2−10アルカンジオール等から選択された少なくとも1種のアルカンジオール成分との反応により得ることができる。

【0068】

アジピン酸をジカルボン酸成分のベースとしたポリエステル系ポリオールの具体例としては、

ポリエチレンアジぺート(PEA)、ポリジエチレンアジぺート(PDA)、ポリプロピレンアジペート(PPA)、ポリテトラメチレンアジペート(PBA)、ポリヘキサメチレンアジペート(PHMA)、及びこれらの成分を組み合わせた共重合体等が挙げられる。なお、ポリエステル系ポリオールには、ラクトン類(ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン等のC3−14ラクトン)の単独重合体又は共重合体も含まれる。

【0069】

ポリカーボネート系ポリオールとしては、例えば、

アルカンポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール等のポリオールと、ジメチルカーボネート等の短鎖ジアルキルカーボネートとの反応により得られるポリカーボネートジオールが挙げられる。ポリカーボネート系ポリオールの代表例としては、ポリヘキサメチレンカーボネート(PHC)が挙げられる。

【0070】

また、ポリオレフィン系ポリオールとしては、例えば、

ポリブタンジエンポリオール、水素化ポリブタジエンポリオール、ポリイソプレンポリオール、ひまし油変性ポリオール、ブタジエンとスチレンもしくはアクリロニトリルとの共重合体の末端に水酸基を導入したもの等が挙げられる。

【0071】

ポリオール化合物の分子量は、数平均分子量400以上10,000以下、好ましくは500以上8,000以下、さらに好ましくは550以上5,000以下程度であってよい。また、ポリオール化合物は、結晶性であってもよく非結晶性であってもよい。

【0072】

ウレタン系樹脂の合成に用いられる硬化剤としては、例えば、

エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール,ネオペンチルグリコール、2−メチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、分子量400までのポリエチレングリコール、ジプロピレングリコール、分子量400までのポリプロピレングリコール、ジブチレングリコール、分子量400までのポリブチレングリコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、ソルビトール、ヒマシ油、4,4’−ジオキシジフェニルプロパン、ジオキシメチルヒロドキノン等の低分子量グリコール(上記のポリエステル系ポリオールと重複しない化合物);

エチレンジアミン、1,4−テトラメチレンジアミン、ポリオキシポロピレントリアミン等の脂肪族ポリアミン;

4,4’−メチレン−ビス−2−メチルシクロヘキシルアミン等の脂環族ポリアミン;

1,4−フェニレンジアミン、2,6−ジアミノトルエン、1,5−ナフタレンジアミン、3,3’−ジメチル−4,4’−ジアミノジフェニルメタン、1−メチル−3,5−ビス(メチルチオ)−2,6−ジアミノベンゼン、1−メチル−3,5’−ジエチル−2,6−ジアミノベンゼン、4,4’−メチレン−ビス−(3−クロロ−2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(オルト−クロロアニリン)、4,4’−メチレン−ビス―(2,3−ジクロロアニリン)、トリメチレングリコールジ−パラ−アミノベンゾエート、4,4’−メチレン−ビス−(2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(2,6−ジイソプロピルアニリン)、4,4’−メチレン−ビス−(2−メチル−6−イソプロピルアニリン)、4,4’−ジアミノジフェニルスルホン、トリレンジアミン、ジエチルトリレンジアミン、4,4’−ジアミノジフェニルメタン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン、クロロアニリン変性ジクロロジアミノジフェニルメタン、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、メチレンジアニリン/塩化ナトリウム錯体、1,2−ビス(2−アミノフェニルチオ)エタン、トリメチレングリコール−ジ−p−アミノベンゼン等の芳香族ポリアミン等が挙げられる。

【0073】

ワイヤーソー用メインローラとしての溝付き弾性ローラの構成材料であるウレタン系樹脂としては、ポリエステル系ポリオール化合物及び1,5−ナフタレンジイソシアネート化合物から得られたプレポリマーと、硬化剤とを反応させることによって得られたウレタン系樹脂が最も好ましい。このような組成のウレタン系樹脂は、格段に高い耐摩耗性及び耐荷重性を有し、耐熱性、耐油性等のその他の諸特性も優れている。従って、このようなウレタン系樹脂から形成された溝付き弾性ローラを用いることにより、V溝の間の仕切壁の耐久性、ひいては溝付き弾性ローラの寿命をさらに高め、長期間にわたって加工品の歩留まりを高いレベルに維持することができる。

【0074】

当該製造方法により得られる溝付き弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができるものの、それを構成する外周層の材質やV溝形状のバリエーションに応じて、電子写真用ローラ、刃物カット用ローラ等の産業的な広範囲の展開も可能である。

【実施例】

【0075】

以下、本発明の詳細を実施例に基づいて説明するが、本発明はこれら実施例に限定されるものではない。

【0076】

<溝付き弾性ローラの作製>

〔実施例1〕

反応槽に1,5−ナフタレンジイソシアネート720g、及び100℃で4時間減圧乾燥したポリエステル系ポリオールであるポリエチレンアジペート(PEA)(数平均分子量:2,000)(住化バイエルウレタン株式会社製「Vulkollan(登録商標)2000MM」)2,400gを仕込み、窒素雰囲気下で125℃に加熱しプレポリマーを合成した。このとき、1,5−ナフタレンジイソシアネートが完全に溶解していることを確認した。このプレポリマーに、硬化剤として1,4−ブタンジオール152g及びトリメチロールプロパン17gを加え、エアーが巻き込まれないように攪拌機を用いて60秒間混合攪拌し、注型液を調製した。芯体の外周周りに厚み6mmの円筒状の硬化体が形成されるように対応した金型を用意し、予め金型の内面に離型剤を塗布して金型温度を135℃になるように設定した。次いで、調製した注型液をこの金型に投入し、90分間硬化させ、架橋反応によってウレタン系樹脂が得られていることを確認した。その後、このウレタン系樹脂を金型から脱型し、次いで、ウレタンの物性をさらに向上させるために、120℃で15時間、後架橋を行い、ウレタン系樹脂が外層部分を形成する直径222mmの弾性ローラを作製した。

【0077】

次に、刃先角25°、研磨角25°、刃厚0.8mm、材質が炭化タングステン超硬焼結材の薄刃カッターを2つ用意し、V溝形成装置にこれらの薄刃カッターを取り付けた。このV溝形成装置を用い、回転数120rpm、周速度35.2m/minで弾性ローラを回転させながら、V溝の開口角度30°(それぞれの薄刃カッターの傾斜角度として15°)、ピッチ0.28mmとなるように第1切込工程及び第2切込工程を繰り返し、複数のV溝を外周面の周方向に形成することによって、実施例1に係る溝付き弾性ローラを作製した。

【0078】

〔比較例1〕

頂角30°の公知のバイトを用いてV溝形成したこと以外は、実施例1と同様に溝付きの弾性ローラのサンプルを作製した。

【0079】

<評価>

実施例及び比較例で得られたサンプルについて、V溝外観評価及びV溝開口角度測定を以下の手順で評価した。

【0080】

〔V溝外観評価〕

ビデオマイクロスコープ(キーエンス社製;150倍)を用いて、V溝の上方からの外観(溝幅、V溝縁部のササクレの発生)を観察した。これらの観察写真を図8及び9に示す。

【0081】

〔V溝開口角度測定〕

上記ビデオマイクロスコープ(150倍)を用い、V溝断面の観察写真から開口角度を求めた(V溝数:5)。評価結果を表1に示す。

【0082】

【表1】

【0083】

実施例1に係る溝付き弾性ローラでは、切り込み加工面が清浄であり、溝幅も一定してV溝が形成されていることが分かる。一方、比較例1のサンプルでは、多数のササクレのようなものが見られると共に、2本目以降のV溝の溝幅及び開口角度が狭くなっていることが分かる。これは、実施例1に係る溝付き弾性ローラでは、刃物の切込抵抗が小さいために弾性ローラの外周面の変形が小さいのに対し、比較例1のサンプルでは、刃物の切れ味が悪いことに加えて、2本目以降のV溝切削加工において、弾性ローラ外周面に与える力が大きいために仕切壁が変形を起こしてすでに形成された隣接するV溝に逃げてしまって所望の切削を行うことができず、バイトを引き抜いた後にその変形が弾性によって回復して溝幅が狭くなったことが原因であると考えられる。

【産業上の利用可能性】

【0084】

以上のように、本発明の溝付き弾性ローラの製造方法では、V溝の開口角度や狭ピッチ化にも充分に対応することができ、加工面がより清浄で溝幅も一定のV溝が形成された溝付き弾性ローラを製造可能であることから、極薄厚化が要求される加工物の製造のためのワイヤーソー用メインローラの製造に好適である。

【符号の説明】

【0085】

1 溝付き弾性ローラ

2 弾性ローラ

4 V溝

13 薄刃カッター

13A 第1切り込み用薄刃カッター

13B 第2切り込み用薄刃カッター

P 形成ピッチ

θ 開口角度

D 切り込み深さ

δ 傾斜角度

【技術分野】

【0001】

本発明は、溝付き弾性ローラの製造方法に関し、詳細には、複数のV溝が外周面の周方向に形成された溝付き弾性ローラの製造方法に関する。

【背景技術】

【0002】

溝付き弾性ローラは、ワイヤーソー用メインローラ、電子写真用ローラ、刃物カット用ローラ等の広範な工業分野で使用されている。このような溝付き弾性ローラは、通常、外周層とこの外周層内に挿設された芯体とを備えている。上記外周層は、ウレタン系樹脂、ポリエチレン系樹脂等の合成樹脂の成型体から形成されている。特に、各種のワーク(被加工物)を切断するためのワイヤーソーにおいては、複数の円柱状のメインローラが所定間隔おきに配設され、それらのメインローラの外周面(外周層の周面)に、複数のV字状のワイヤー溝(以下、「V溝」ともいう。)が所定ピッチで形成されている。

【0003】

ワイヤーソーによるワークの切断を行う場合には、メインローラのV溝に掛装されたピアノ線等のワイヤーを走行させながら、そのワイヤー上にスラリー(砥粒を含むクーラント溶液)を供給し、この状態でワイヤーに対してワークを圧接することによって、ワークを切断することができる。上記ワイヤーとしては、ダイヤモンドを電着する等して得られた固定砥粒ワイヤーも用いることができる。

【0004】

このようなメインローラを備えたワイヤーソーを用いた切断によって、厚さの薄い加工物を製造する場合には、外周層のV溝の形成ピッチを小さくし、ワイヤーの配列ピッチを狭くする必要がある。近年では、太陽電池用のシリコンウェハ等の加工物の薄膜化傾向が顕著となっており、これに伴ってV溝のさらなる形成ピッチの狭小化及び開口角度の狭角化が要求されている。

【0005】

外周層の外周面へのV溝の形成には、従来、バイト等による切削加工が主に採用されているものの、V溝の狭ピッチ化及び狭角化(例えば、形成ピッチ0.28mm、開口角度30°以下)が進むにつれ、切削加工でのV溝形成に限界が生じている。また、切削加工では切削時の発熱が大きいために水等による冷却を必要とし、V溝形成作業の効率化も困難である。これに対し、充分な精度で溝切り加工を行うために、溝の目標形状に対応する形状の切刃の刃部を有し、その刃部の内部に中空部が形成されており、この中空部を囲む刃部内側面の先端側に切刃のすくい面が形成されている溝切り工具が提案されている(特開2007−276020号公報)。

【0006】

しかしながら、上記溝切り工具では、中空部を有する上記刃部を一体的に形成していることから、V溝の開口角度を変えるためにはその都度所望の開口角度をなす刃部を形成する必要があり経済的でない。また、上記刃部に中空部を設けつつ実際の使用に耐え得る強度を確保するにはある程度の刃厚が必要となり、V溝の狭ピッチ化及び狭角化への対応にも充分でない。さらに、刃厚を薄くした場合には、被加工物への切り込みの際の負荷に耐えきれないで刃部に欠け等が生じやすくなってしまうことから、ランニングコストの増大を招くおそれがある。加えて、この技術によるV溝形成は、所定角度を有する刃部の弾性体への押し付けによる切削加工であることから、従来のバイトによる切削加工で生じているV溝縁部でのササクレの発生や溝幅の不揃い等の不都合が生じ得る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−276020号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこれらの事情に鑑みてなされたものであり、その目的は、V溝の開口角度を自在に変更可能であり、刃部の薄厚化と共にV溝形成の狭ピッチ化にも充分に対応することができ、加工面がより清浄で溝幅も一定のV溝を形成可能な溝付き弾性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記従来技術で生じている不都合を検討したところ、切削対象が弾性を有するエラストマー材料であり、その特有の弾性によって加工の際の切削抵抗が生じ、その結果、切削対象が変形してしまって目的の形状が得られないことに原因があるという知見を得た。

【0010】

その結果、上記課題を解決するためになされた発明は、

弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、

上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程

を有することを特徴とする溝付き弾性ローラの製造方法である。

【0011】

当該溝付き弾性ローラの製造方法では、弾性ローラへのV溝形成の際の切込工程において、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用い、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成している。薄刃カッターによる切り込みの採用により、弾性ローラの外周面に対する切削抵抗を極力小さくすることができ、これにより、切り込みの際の上記外周面の変形を最小限に抑えることができ、所望の形状のV溝を効率良くかつ清浄に形成することができる。また、V溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みをそれぞれ独立して行っていることから、V溝の形成ピッチ及び開口角度を任意の値に設定することができ、目的とするV溝の形状変更にも容易に対応することができる。さらに、上記薄刃カッターに欠け等が生じたとしても、その薄刃カッターは独立して設けられていることから刃部全体の交換の必要がなく、その薄刃カッターの交換や修繕だけ行えばよいので、ランニングコストの抑制にも繋がる。

【0012】

当該溝付き弾性ローラの製造方法においては、上記切込工程が、刃面を弾性ローラの中心軸と垂直方向面に対して所定角度傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッターを用いて第1切り込みを形成する第1切込工程と、刃面を弾性ローラの中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッターを用いて第2切り込みを形成する第2切込工程とを有することが好ましい。このように、第1切込工程と第2切込工程とをそれぞれ独立してかつ対称的に行うことで、求められる形成ピッチ及び開口角度を有するV溝をより効率的かつ低コストで形成することができる。

【0013】

当該溝付き弾性ローラの製造方法では、一のV溝を形成する際に、上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行ってもよく、上記第1切込工程と第2切込工程とを同時に行ってもよい。いずれの場合であっても所定の形成ピッチ及び開口角度の複数のV溝を効率良く形成することができる。

【0014】

上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行う場合、先に行う切込工程(以下、「先行切込工程」ともいう。)の切り込み深さを後に行う切込工程(以下、「後行切込工程」ともいう。)の切り込み深さより大きくすることが好ましい。先行切込工程の切り込み深さを後行切込工程より大きくすることで、切り込みが不充分な状態を回避することができ、V溝形成の確実性を向上させることができる。

【0015】

上記V溝のピッチを0.30mm以下、開口角度を35°以下、深さを0.30mm以下とすることが好ましい。このような条件でのV溝形成は従来であれば困難であったが、当該製造方法によれば効率良くかつ簡便に行うことができ、被加工物の薄厚化にも容易に対応することができる。

【0016】

上記薄刃カッターの刃厚を1.0mm以下、研磨角(両面研磨であれば、刃先の両研磨面間の角度。片面研磨であれば、刃先の研磨面と非研磨面との間の角度。以下同じ。)を30°以下とすることにより、V溝の狭ピッチ化及び狭角化にも容易に対応することができる。

【0017】

当該溝付き弾性ローラの製造方法により得られる弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができる。

【発明の効果】

【0018】

以上説明したように、本発明の弾性ローラの製造方法によれば、外周面が弾性体で形成される弾性ローラであっても、その周方向に微細な形状の、すなわち、ピッチや開口角度や深さの小さい清浄なV溝を精度よく、容易にかつ低コストで形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の製造方法の一実施形態により得られる溝付き弾性ローラを示す模式的斜視図である。

【図2】図1の溝付き弾性ローラのV溝形状を示す部分拡大断面図である。

【図3】図1の溝付き弾性ローラのV溝形成装置を示す概略図である。

【図4】図1の溝付き弾性ローラのV溝形成の手順説明図である。

【図5】(a)は、図3のV溝形成装置の薄刃カッターの側面図であり、(b)は、正面図であり、(c)は、(a)のA−A線断面図である。

【図6】ワイヤーソー用ガイドローラを備えるワイヤーソー装置を示す模式的斜視図である。

【図7】ワイヤーソー用ガイドローラにワイヤーを掛装したV溝を示す部分拡大断面図である。

【図8】本発明の製造方法の別の実施形態に係るV溝形成の手順説明図である。

【図9】本発明の製造方法の別の実施形態により得られる溝付き弾性ローラのV溝形状を示す部分拡大断面図である。

【図10】実施例に係る溝付き弾性ローラのV溝を撮影した写真である。

【図11】バイト切削により得られたV溝を撮影した写真である。

【発明を実施するための形態】

【0020】

本発明の溝付き弾性ローラの製造方法は、弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程を有することを特徴とする。

【0021】

[第1実施形態]

以下、本発明の一実施形態である第1実施形態について、当該製造方法により得られる溝付き弾性ローラ及びそれに形成されたV溝、並びに当該製造方法の各工程及びこの製造方法に用いられる薄刃カッターを順次説明する。

【0022】

<溝付き弾性ローラ>

図1に示す溝付き弾性ローラ1は、主に芯体3とこの芯体3の外周に設けられた外周層2とを備える。外周層2の表面には、周方向に複数のV溝4が形成されている。溝付き弾性ローラ1は、ワイヤーソー装置において、そのV溝4にワイヤーを掛装されるメインローラとして好適に用いられる。

【0023】

外周層2は、弾性体で形成されている。このような弾性体としては、ワイヤーソー装置におけるワークの切断加工の際の耐摩耗性を有する材料であれば、特に限定されるものではない。このような弾性体のJIS−A硬度(JIS−K6253に準拠して20℃で測定)としては、例えば80°以上であり、85°以上が好ましく、90°以上がより好ましい。このような弾性体の具体例としては、例えばウレタン系樹脂、シリコーン系樹脂、ポリオレフィン系樹脂等のエラストマーが挙げられる。この中でも、得られる弾性ローラの耐摩耗性が優れることから、ウレタン系樹脂が好ましい。

【0024】

上記芯体3は、中空の円柱形状を有している。芯体3の外周面を構成する壁の厚みは特に限定されず、代表的には10mm以上50mm以下である。また、芯体3の外径は、用いられる用途等によって異なるが、典型的には10cm以上50cm以下である。芯体3の材料は、ワークの加工・切断時にかかる応力に耐えうると共に、回転による振れ精度を充分確保することができる程度の剛性を有するものである限り特に限定されず、例えばクロム鋼、モリブデン鋼、ステンレス等の中から適宜選択される。芯体3の形成方法としては、特に限定されず、鋳造、鍛造、半溶融鍛造等の公知の方法を採用することができる。

【0025】

<V溝>

複数のV溝4は、ワイヤーソー用メインローラとしての溝付き弾性ローラ1の外周層2の外周面において周方向に形成されている。弾性ローラ1におけるV溝数は用途等に応じて変更すればよい。例えば、ワイヤーソー用メインローラであれば、ローラ1本あたり1500溝〜2000溝程度のV溝数を採用することができる。図2に示すように、V溝4の形状は、主に、V溝の第1側面4Aと第2側面4Bとの間のなす角度である開口角度θ及びV溝の深さDで規定される。それぞれのV溝はピッチPの間隔で形成されている。また、V溝4は仕切壁5により区画されている。なお、図2には図示していないが、V溝4には、第1側面及び第2側面のそれぞれに沿ってV溝の最深点より内部に向かって延出切込(後述)が形成されている。

【0026】

上記V溝の開口角度θの上限としては、35°が好ましく、30°がより好ましく、26°がさらに好ましい。一方、開口角度θの下限としては、10°が好ましく、12°がより好ましく、14°がさらに好ましい。開口角度θを上記範囲とすることで、V溝の狭ピッチ化及び狭角化に対応することができると共に、V溝形成の作業効率の低下を防止することができる。

【0027】

上記V溝の深さDの上限としては、0.30mmが好ましく、0.27mmがより好ましく、0.24mmがさらに好ましい。一方、深さDの下限としては、0.05mmが好ましく、0.07mmがより好ましく、0.09mmがさらに好ましい。深さDを上記範囲とすることにより、ワイヤーソー装置におけるワイヤーの脱落を防止することができると共に、V溝を精度よく形成することができる。

【0028】

V溝4のピッチPは、製造されるべき加工品の厚さに応じて変更することができる。溝付き弾性ローラ1では、複数のV溝4がウレタン系樹脂等の高耐摩耗性弾性体に形成されているので、V溝4のピッチPを100μm以上1000μm以下の程度にまで小さくすることが可能である。これにより、近年における太陽電池用のシリコンウェハに代表されるように加工品の薄膜化傾向に充分対応することができる。

【0029】

V溝4のピッチPの上限としては、0.30mmが好ましく、0.28mmがより好ましく、0.26mmがさらに好ましい。一方、このピッチPの下限としては、0.10mmが好ましく、0.12mmがより好ましく、0.14mmがさらに好ましい。V溝4のピッチPが上記範囲にあることで加工品の薄厚化に充分に対応することができる。

【0030】

仕切壁5は、複数のV溝4を隔てる壁部である。仕切壁3は、V溝4の各々にワイヤーが配置される際に、各ワイヤーの両側においてワイヤーと接触し保持する。仕切壁3の側面形状は、V溝4が形成されることで規定される。また、仕切壁3の厚みは、形成されるV溝4のピッチP及び開口角度によって規定される。

【0031】

<溝付き弾性ローラの製造方法>

まず、当該製造方法に用いられるV溝形成装置について説明し、その後、当該製造方法における切込工程を説明する。

【0032】

<V溝形成装置>

図3に示したV溝形成装置10では、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bが、それぞれ第1支持フレーム14A及び第2支持フレーム14Bに支持されており、これら第1及び第2支持フレーム14A及び14Bは、それぞれ第1切込ステージ15A及び第2切込ステージ15Bに垂直に設けられている。さらに、第1切込ステージ15A及び第2切込ステージ15Bは、共に一のxyステージ16上にそれぞれ独立して前後進及びxyステージ16のxy平面に沿って回転可能に取り付けられており、xyステージ16は基台17上に前後方向(図3中、x方向)左右方向(図3中、y方向)及びこれらを組み合わせた方向に移動可能に取り付けられている。

【0033】

第1切り込み用薄刃カッター13Aの刃面は、弾性ローラ1´の中心軸(図示せず)と垂直方向面に対して所定角度δA傾斜している。また、第1切り込み用薄刃カッター13Aは、その刃面と第1切込ステージ15Aの前後進方向(図中、両矢印xAの方向)とが一致するように、支持フレーム14Aに支持されている。従って、第1切り込み用薄刃カッター13Aは、第1切込ステージ15Aの前後進に伴い、弾性ローラ1´の中心軸と垂直方向面に対して所定角度δA傾斜した状態で、刃先を弾性ローラ1´の中心軸に対して相対的に前後進可能なように構成されている。

【0034】

第2切り込み用薄刃カッター13Bの刃面も同様に、弾性ローラ1´の中心軸と垂直方向面に対して第1切り込み用薄刃カッター13Aと対称的に所定角度δB傾斜している。また、第2切り込み用薄刃カッター13Bは、その刃面と第2切込ステージ15Bの前後進方向(図中、両矢印xBの方向)とが一致するように、支持フレーム14Bに支持されている。従って、第2切り込み用薄刃カッター13Bは、第2切込ステージ15Bの前後進に伴い、弾性ローラ1´の中心軸と垂直方向面に対して所定角度δB傾斜した状態で、刃先を弾性ローラ1´の中心軸に対して相対的に前後進可能なように構成されている。

【0035】

第1切り込み用薄刃カッター13Aの刃面の傾斜角度δAと、第2切り込み用薄刃カッター13Bの刃面の傾斜角度δBの合計が、目的とするV溝の開口角度θ(図2参照)に相当する。第1切込ステージ15A及び第2切込ステージ15Bがxy平面に沿って回転可能にxyステージ16上に取り付けられていることから、目的とするV溝の開口角度θの変更は、その変更に応じて要求される各刃面の傾斜角度δに対応するように、前後進方向xA及びxBを回転させることで行うことができる。このようにV溝の開口角度θの変更に伴って刃面の傾斜角度δを変更したとしても、第1切込ステージ15A及び第2切込ステージ15Bがそれぞれ独立してxyステージ16上で前後進可能であり、これらを取り付けているxyステージ16も弾性ローラ1´の中心軸に対して独立に前後左右の移動が可能であるから、切り込みの際に必要な第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bと弾性ローラ1´との間の距離を適宜変更することができ、効率良くV溝を形成することができる。

【0036】

実際の切り込み加工を行う際には、図に示すように弾性ローラ1´は、支持シャフト11A及び11B間に弾性ローラ1´の不要な回転を防止するための固定具12を介してその中心軸が水平となるように支持される。

【0037】

<切込工程>

当該製造方法の切込工程では、上述のV溝形成装置を用い、上記弾性ローラ1´の周方向に弾性ローラ1´又は薄刃カッター(13A、13B)を相対的に移動させつつ、その薄刃カッター(13A、13B)を用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する。具体的には、上記切込工程は、刃面を弾性ローラ1´の中心軸と垂直方向面に対して所定角度δA傾斜させ、かつこの状態で刃先を弾性ローラ1´の中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッター13Aを用い、V溝4の第1側面4A(図2参照)を構成する第1切り込みを形成する第1切込工程と、刃面を弾性ローラ1´の中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラ1´の中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッター13Bを用い、V溝4の第2側面4B(図2参照)を構成する第2切り込みを形成する第2切込工程とを有する。この切込工程の手順として、開口角度θ、深さDのV溝を形成する際の手順について図4を参照しつつ説明する。

【0038】

図4(a)に示すように、予め第1切り込み用薄刃カッター13Aの刃先と第2切り込み用薄刃カッター13Bの刃先とを、両刃面間の角度がθ(すなわち、第1切り込み用薄刃カッター13Aの刃面の傾斜角度δA及び第2切り込み用薄刃カッター13Bの刃面の傾斜角度δBが共にθ/2で対称的である。)となるように接触させる。開口角度θとしては、例えば、30°(それぞれの傾斜角度δは15°)である。両薄刃カッター13A及び13Bの刃先同士を接触させた状態で、xyステージをx正方向(図3参照)に移動させることにより、別途図示しない支持シャフトに支持された弾性ローラ1´の外周面と両刃先とを接触させる。このときの外周面と両刃先とが接触した点を接触点Oとする。

【0039】

次に、図4(b)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを、それぞれの刃面の傾斜角度δ(=θ/2)を維持したまま両矢印xA及びxB(図3参照)の方向に沿って後進させる。これにより、後進後であっても第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bのそれぞれの刃先方向は接触点Oに向かっている。両薄刃カッター13A及び13Bの後進は第1切込ステージ15A及び第2切込ステージ15Bのそれぞれを両矢印xA及びxBに沿って弾性ローラ1´から遠ざけるように後進させることで行う。両薄刃カッター13A及び13Bを後進させる距離としては、弾性ローラ1´の外周面と各刃先と間の最短距離が、形成されることになるV溝の深さDと等しくなるように設定する。

【0040】

続いて、図4(c)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを後進させた後の状態で、xyステージ(図3参照)をx正方向に移動させ、両薄刃カッター13A及び13Bのそれぞれの刃先を弾性ローラ1´の外周面に接触させる。このとき、両薄刃カッター13A及び13Bがそれぞれ前進したとした場合に両刃先が接触する点を点Qとすると、点QがV溝の最深点となり、弾性ローラ外周面と点Qとの間の距離が、形成されることになるV溝の深さDに相当する。続いて、切込工程に備えて弾性ローラ1´を所定速度(例えば、周速30m/min程度)で回転させる。

【0041】

次いで、図4(d)に示すように、第1切り込み用薄刃カッター13Aを点Qまで前進させることにより、弾性ローラ1´の外周面に第1切り込みを形成する。この第1切り込みが、形成されるV溝の第1側面4A(図2参照)を構成することになる。この弾性ローラ1´の回転により、第1切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。第1切込工程の切込時間は弾性ローラの周速度や切込深さ、刃厚等を考慮して決めればよく、例えば5秒以下程度でよい。弾性ローラ1´の外周面への第1切り込みの形成が完了した時点で第1切り込み用薄刃カッター13Aを後進させて第1切込工程を終了する。

【0042】

続いて、図4(e)に示すように、第1切込工程と同様に、第2切り込み用薄刃カッター13Bを点Qまで前進させて第2切り込みを形成する。この第2切り込みが、形成されるV溝の第2側面4B(図2参照)を構成することになる。この弾性ローラ1´の回転により、第2切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。切込時間は第1切込工程と同程度でよい。弾性ローラ1´の外周面への第2切り込みの形成が完了した時点で第2切り込み用薄刃カッター13Bを後進させて第2切込工程を終了する。

【0043】

最後に、第1切り込み及び第2切り込みの形成により、弾性ローラ1´の全周にわたって断面が中心角θの二等辺三角形の円環状の残余部分がV溝となるべき空間を埋めているので、圧縮エアーを吹き付け、V溝から残余部分が外れたところを引っ張る等して残余部分を取り除く。その結果、弾性ローラ1´の外周面に図2に示すような第1側面4A及び第2側面4Bを有するV溝4が形成されることになる。なお、上記残余部分を取り除くのと前後して、バキューム等により切込工程において発生した屑等を除去してもよい。

【0044】

以上の切込工程及び残余部分除去工程をV溝の必要数と同じ回数だけ所定形成ピッチ(例えば、0.3mm等)で繰り返すことで、外周面に複数のV溝が形成された溝付き弾性ローラを効率良く形成することができる。

【0045】

<薄刃カッター>

当該製造方法に用いられる薄刃カッターは、上述のような切込工程において弾性体で構成される外周層に切り込みを形成可能な程度に鋭利性及び耐久性を有するものであれば特に限定されない。具体的には、薄刃カッターとしては、図5(a)に示すように、先端側を傾斜させた台形板状であり、その傾斜辺に両面研磨による刃が形成されている。薄刃カッターの刃先角(側面視で薄刃カッターの刃と背との間の角度)φ(図5(a)参照)としては、5°以上40°以下であればよく、8°以上35°以下が好ましく、10°以上30°以下がより好ましい。薄刃カッターの実効刃物角(正面視で実際の切り込みの際に影響する角度)Ψ(図5(b)参照)としては、10°以上20°以下であればよい。また、研磨角ω(図5(c)参照)としては、15°以上30°以下であればよい。薄刃カッターの構成材料としては、耐久性を考慮すると炭化タングステン等の超硬焼結材料を好適に用いることができる。

【0046】

<ワイヤーソー用メインローラ>

このようにして製造される溝付き弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができる。図6及び7に示すように、ワイヤーソー装置20(ワイヤーソーにおけるワーク切断機構の部分)は、複数(図中3つを例示)のワイヤーソー用メインローラ1を水平配置し、ワイヤーソー用メインローラ1の外周面に設けられた複数のV溝4にワイヤー21を捲回・配置することによって構成される。ワイヤーソー装置20の運転の際には、このワイヤー21を一方向又は双方向に走行させて、これにワーク(図中ではシリコンインゴット22を例示)を圧接すると共に、ワイヤー21上にスラリー(砥粒を含むクーラント溶液)を供給することによって、ワークを切断することができる。

【0047】

ワイヤー21の材料としては、ワークの切断が可能である限り特に限定されないが、一般的に、ピアノ線と称される鋼線が用いられる。また、ワイヤー21として、ダイヤモンドの砥粒がピアノ線の外周面に電着もしくは固着されているものを用いてもよい。この場合、ダイヤモンドの砥粒がより確実に固定されるように、ダイヤモンドの表面にニッケルめっきを施してもよい。ワイヤー21の直径としては、使用するワイヤーソー用メインローラ(溝付き弾性ローラ)1のV溝4に安定して配置可能である限り特に限定されないものの、例えば50μm以上300μm以下とすることができる。砥粒の例としては、SiC、WC、Al2O3等が挙げられる。クーラントとしては、油性又は水性のものを用いることができる。油性クーラントの例としては、鉱物油が挙げられる。また水性クーラントの例としては、水、又は水及びポリエチレングリコールの混合物が挙げられる。ワイヤー21としてピアノ線を用いる場合には、スラリー(砥粒を含むクーラント溶液)を用いることができる。また、ワイヤー21としてダイヤモンドの砥粒が固定されたピアノ線を用いる場合には、クーラントのみを用いることができる。

【0048】

ワイヤーソー装置20によって切断・加工するためのワークとしては、半導体インゴット等の脆性材料、代表的にはシリコンインゴットが挙げられる。また、シリコンインゴットから得られる加工品の例としては、半導体用シリコンウェハ、太陽電池用シリコンウェハ等が挙げられる。太陽電池用シリコンウェハとしては、一般的に約0.15〜0.20mmの厚みを有するものが要求されるため、この厚みにワイヤー21の直径及び砥粒の大きさを加えた程度のピッチを有する溝付き弾性ローラ1を備えたワイヤーソー装置20が必要とされる。当該製造方法により得られる溝付き弾性ローラ1では、V溝のピッチを極めて小さくすることができることから、太陽電池用シリコンウェハに代表される加工物の薄膜化傾向に充分対応することができる。

【0049】

[第2実施形態]

第1実施形態では、第1切込工程での切り込み深さと第2切込工程での切り込み深さとが等しかったが、第2実施形態では、第1切込工程の切り込み深さを第2切込工程の切り込み深さより大きくしている。これにより、第1切り込みの終点である点Qからずれた位置に第2切込工程が行われたとしても、第1切り込み深さを大きくしたことによる切り込み余裕が生じていることから、切り込みの確実性を高めてV溝を効率良く形成することができる。以下、本実施形態に係る切込工程を説明する。

【0050】

<切込工程>

図8(a)に示すように、予め第1切り込み用薄刃カッター13Aの刃先と第2切り込み用薄刃カッター13Bの刃先とを、両刃面間の角度がθ(例えば、30°)となるように接触させる。両薄刃カッター13A及び13Bの刃先同士を接触させた状態で、xyステージをx正方向(図3参照)に移動させることにより、別途図示しない支持シャフトに支持された弾性ローラ1´の外周面と両刃先とを接触させる。このときの外周面と両刃先とが接触した点を接触点Oとする。

【0051】

次に、図8(b)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを、それぞれの刃面の傾斜角度δ(=θ/2)を維持したまま両矢印xA及びxB(図3参照)の方向に沿って後進させる。両薄刃カッター13A及び13Bを後進させる距離としては、弾性ローラ1´の外周面と各刃先と間の最短距離が、形成されることになるV溝の深さDと等しくなるように設定する。

【0052】

続いて、図8(c)に示すように、第1切り込み用薄刃カッター13A及び第2切り込み用薄刃カッター13Bを後進させた後の状態で、xyステージ(図3参照)をx正方向に移動させ、両薄刃カッター13A及び13Bのそれぞれの刃先を弾性ローラ1´の外周面に接触させる。続いて、切込工程に備えて弾性ローラ1´を所定速度(例えば、周速30m/min程度)で回転させる。

【0053】

次いで、図8(d)に示すように、第1切り込み用薄刃カッター13Aを点Qに向かって前進させることで、弾性ローラ1´の外周面に第1切り込みを形成する。この第1切り込みが、形成されるV溝の第1側面4A(図9参照)を構成することになる。弾性ローラ1´の回転により、第1切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。第1切込工程の切込時間は、例えば5秒以下程度でよい。このとき、第1切り込み用薄刃カッター13Aの刃先を点Qを越えて距離dA(例えば、第1切り込み深さの20%以上40%以下の距離)の分だけさらに前進させて、第1延出切込4a(図9参照)を形成しておく。この第1延出切込4aを形成することで、V溝形成の確実性を向上させることができる。弾性ローラ1´の外周面への第1切り込みの形成が完了した時点で第1切り込み用薄刃カッター13Aを後進させて第1切込工程を終了する。

【0054】

続いて、図8(e)に示すように、第2切り込み用薄刃カッター13Bを点Qまで前進させて第2切り込みを形成する。この第2切り込みが、形成されるV溝の第2側面4B(図9参照)を構成することになる。弾性ローラ1´の回転により、第2切り込みが弾性ローラ1´の外周面の周方向全周にわたって形成されることになる。切込時間は第1切込工程と同程度でよい。弾性ローラ1´の外周面への第2切り込みの形成が完了した時点で第2切り込み用薄刃カッター13Bを後進させて第2切込工程を終了する。

【0055】

最後に、第1切り込み及び第2切り込みの形成により、弾性ローラ1´の全周にわたって断面が中心角θの二等辺三角形の円環状の残余部分がV溝となるべき空間を埋めているので、その外周のいずれかの箇所を適宜カッター等で切断して残余部分を取り除く。その結果、弾性ローラ1´の外周面に図9に示すようなV溝4が形成されることになる。上述のように、V溝4には、第1側面4A及び第2側面4Bが形成されていると共に、第1延出切込4aが形成されている。なお、上記残余部分を取り除くのと前後して、圧縮エアー等により切込工程において発生した屑等を除去してもよい。

【0056】

以上の切込工程及び残余部分除去工程をV溝の必要数と同じ回数だけ所定形成ピッチ(例えば、0.3mm等)で繰り返すことで、延出切込を有する複数のV溝が外周面に形成された溝付き弾性ローラを効率良く形成することができる。

【0057】

[第3実施形態]

第1実施形態では、第1切込工程を先に行い、第2切込工程を後に行っていたが、第2実施形態では、第1切込工程と第2切込工程とを同時に行ってもよい。このように切込工程を行うことで、切込工程の短縮化を図ることができ、作業効率を向上させることができる。この場合は、上述の点Qにおいて接触する第1切り込み用薄刃カッターの刃先と第2切り込み用薄刃カッターの刃先とが離れないように、一方の薄刃カッターの刃先を他方の薄刃カッターの側面に押し当てながら(すなわち、一方の刃先は延出切込を形成しつつ、他方の刃先は点Qの位置にある状態で)切込工程を行ってもよい。しかしながら、両刃先を接触させながら切込工程を行うと、切り込みにより生じた屑が切り込み箇所に留まって切込抵抗が増大するおそれがある。そこで、このような切込抵抗の増大の回避のために、第1切り込み用薄刃カッターの刃先と第2切り込み用薄刃カッターの刃先とを周方向でわずかにずらして切込工程を行うことが好ましい。また、切り込み箇所に圧縮エアーを吹き付けるか、又はバキュームにより吸引して、生じた屑を除去しながら切込工程を行うことも好ましい。

【0058】

[第4実施形態]

第1実施形態では、2つの薄刃カッターを用いて切込工程を順次行っていたが、第3実施形態では、薄刃カッターの数は限定されず、1つでも、3つ以上、好適には4つ以上の偶数個を併用してもよい。薄刃カッターを1つ用いる場合は、第1切込工程を1回行った後に第2切込工程を1回行って一のV溝を順次形成していく手順と、V溝の必要数の分だけ第1切込工程を先に行い、その後すでに設けた第1切り込みに対して第2切込工程を行ってV溝を形成する手順が挙げられる。4つ以上の偶数個の薄刃カッターを用いることにより、複数のV溝形成に必要な複数の切込工程を同時に行うことができ、作業効率の向上を図ることができる。

【0059】

<その他の実施形態>

第2実施形態では、第1切込工程の際にのみ延出切込を形成することで、第1切り込みの深さを第2切り込みの深さより大きくしていたが、第3実施形態では、第1切込工程だけでなく第2切込工程においても延出切込を形成している。この場合は、第2切込工程において、第2切り込み用薄刃カッターの刃先を上記点Qを越えて所定距離(例えば、第2切り込み深さの10%以上20%以下の距離)の分だけさらに前進させて、第2延出切込を形成すればよい。この第2延出切込と上述の第1延出切込とを形成することで、第1切り込みと第2切り込みとが点Qで交差することになり、V溝形成の確実性を向上させることができる。ただ、先行切込工程による第1延出切込の距離が点Qを越えてある程度とられていれば、後行切込工程による第2延出切込の距離はそれほど大きくする必要はなく、第2延出切込の距離は第1延出切込の距離より小さくてもよい。

【0060】

第1実施形態においては、第1切り込み用薄刃カッターの刃面の傾斜角度δAと第2切り込み用薄刃カッターの刃面の傾斜角度δBとは等しく対称的(δA=δB)であるが、目的とする溝付き弾性ローラにおけるV溝の仕様に応じて、傾斜角度δAと傾斜角度δBとを異なる値として非対称(δA≠δB)としてもよい。このような場合であっても本発明の効果を享受することができる。

【0061】

溝付き弾性ローラの外周層を構成するウレタン系樹脂は、イソシアネート成分、ポリオール化合物成分、及び硬化剤成分を含む組成物の硬化により形成される。

【0062】

ワイヤーソー用メインローラとしての溝付き弾性ローラの構成材料であるウレタン系樹脂としては、公知のものを使用することができる。ウレタン系樹脂の製造方法としては、例えばプレポリマー法、擬プレポリマー法、ワンショット法、擬ワンショット法が挙げられるが、プレポリマー法が最も一般的である。プレポリマー法においては、典型的に、ポリイソシアネート化合物とポリオール化合物とを約50〜150℃で反応させることによってウレタンプレポリマーを合成し、このウレタンプレポリマー及び適当量の硬化剤(並びに他の任意成分)を約50〜150℃で加熱し反応・硬化させることによって、ウレタン系樹脂を製造することができる。ウレタン系樹脂は、所望の形状を有する金型に液状の原料(ウレタンプレポリマー及び硬化剤等)を注入し、加熱・硬化させることによって成形することができる。

【0063】

ウレタン系樹脂を製造する際において、ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比は、1.0以上とすることが好ましい。ポリオール化合物の水酸基に対するポリイソシアネート化合物のイソシアネート基のモル比が1.0以上となるようにポリイソシアネート化合物とポリオール化合物とを反応させることによって、ワイヤーソー用メインローラの外周層としての使用に好適な弾性及び耐摩耗性を有するウレタン系樹脂を得ることができる。

【0064】

ウレタン系樹脂の合成に用いられるポリイソシアネート化合物の例としては、

フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート(NDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、4,4’−トリジンジイソシアネート(TODI)、4,4’−ジフェニルエーテルジイソシアネート、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)等の芳香族ジイソシアネート;

シクロペンタンジイソシアネート、シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチル−2,4−シクロヘキサンジイソシアネート、メチル−2,6−シクロヘキサンジイソシアネート、ビス(イソシアネートメチル)シクロヘキサン等の脂環族ジイソシアネート;

ヘキサメチレンジイソシアネート(HDI)、ペンタメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート等が挙げられる。

これらのポリイソシアネート化合物は、単独で又は二種以上組み合わせて使用できる。

【0065】

ウレタン系樹脂の合成に用いられるポリオール化合物の例としては、

ポリエーテル系ポリオール、ポリエステル系ポリオール、ポリカーボネート系ポリオール、ポリオレフィン系ポリオール等が挙げられる。

これらのポリオール成分は、単独で又は二種以上組み合わせて使用できる。

【0066】

ポリエーテル系ポリオールとしては、例えば、

エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド、テトラヒドロフラン、3−メチルテトラヒドロフラン等のアルキレンオキサイドの単独又は共重合体;

テトラメチレンエーテルグリコールを含んでなる単独又は共重合体;

ヒドロキシル基に対してC2−4アルキレンオキサイド1〜5モルが付加した付加体等のビスフェノールA又は水添ビスフェノールAのアルキレンオキサイド付加体が挙げられる。

【0067】

ポリエステル系ポリオールは、例えば、

イソフタル酸、テレフタル酸等の芳香族ジカルボン酸又はこれらのジアルキルエステル;アジピン酸等の脂肪族ジカルボン酸又はこれらのジアルキルエステル等から選択された少なくとも1種のジカルボン酸又はこれらのジアルキルエステルと、

エチレングリコール、プロピレングリコール、トリメチレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のC2−10アルカンジオール、ジエチレングリコール等のジ又はトリC2−10アルカンジオール等から選択された少なくとも1種のアルカンジオール成分との反応により得ることができる。

【0068】

アジピン酸をジカルボン酸成分のベースとしたポリエステル系ポリオールの具体例としては、

ポリエチレンアジぺート(PEA)、ポリジエチレンアジぺート(PDA)、ポリプロピレンアジペート(PPA)、ポリテトラメチレンアジペート(PBA)、ポリヘキサメチレンアジペート(PHMA)、及びこれらの成分を組み合わせた共重合体等が挙げられる。なお、ポリエステル系ポリオールには、ラクトン類(ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン等のC3−14ラクトン)の単独重合体又は共重合体も含まれる。

【0069】

ポリカーボネート系ポリオールとしては、例えば、

アルカンポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール等のポリオールと、ジメチルカーボネート等の短鎖ジアルキルカーボネートとの反応により得られるポリカーボネートジオールが挙げられる。ポリカーボネート系ポリオールの代表例としては、ポリヘキサメチレンカーボネート(PHC)が挙げられる。

【0070】

また、ポリオレフィン系ポリオールとしては、例えば、

ポリブタンジエンポリオール、水素化ポリブタジエンポリオール、ポリイソプレンポリオール、ひまし油変性ポリオール、ブタジエンとスチレンもしくはアクリロニトリルとの共重合体の末端に水酸基を導入したもの等が挙げられる。

【0071】

ポリオール化合物の分子量は、数平均分子量400以上10,000以下、好ましくは500以上8,000以下、さらに好ましくは550以上5,000以下程度であってよい。また、ポリオール化合物は、結晶性であってもよく非結晶性であってもよい。

【0072】

ウレタン系樹脂の合成に用いられる硬化剤としては、例えば、

エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール,ネオペンチルグリコール、2−メチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、分子量400までのポリエチレングリコール、ジプロピレングリコール、分子量400までのポリプロピレングリコール、ジブチレングリコール、分子量400までのポリブチレングリコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、ソルビトール、ヒマシ油、4,4’−ジオキシジフェニルプロパン、ジオキシメチルヒロドキノン等の低分子量グリコール(上記のポリエステル系ポリオールと重複しない化合物);

エチレンジアミン、1,4−テトラメチレンジアミン、ポリオキシポロピレントリアミン等の脂肪族ポリアミン;

4,4’−メチレン−ビス−2−メチルシクロヘキシルアミン等の脂環族ポリアミン;

1,4−フェニレンジアミン、2,6−ジアミノトルエン、1,5−ナフタレンジアミン、3,3’−ジメチル−4,4’−ジアミノジフェニルメタン、1−メチル−3,5−ビス(メチルチオ)−2,6−ジアミノベンゼン、1−メチル−3,5’−ジエチル−2,6−ジアミノベンゼン、4,4’−メチレン−ビス−(3−クロロ−2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(オルト−クロロアニリン)、4,4’−メチレン−ビス―(2,3−ジクロロアニリン)、トリメチレングリコールジ−パラ−アミノベンゾエート、4,4’−メチレン−ビス−(2,6−ジエチルアニリン)、4,4’−メチレン−ビス−(2,6−ジイソプロピルアニリン)、4,4’−メチレン−ビス−(2−メチル−6−イソプロピルアニリン)、4,4’−ジアミノジフェニルスルホン、トリレンジアミン、ジエチルトリレンジアミン、4,4’−ジアミノジフェニルメタン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン、クロロアニリン変性ジクロロジアミノジフェニルメタン、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、メチレンジアニリン/塩化ナトリウム錯体、1,2−ビス(2−アミノフェニルチオ)エタン、トリメチレングリコール−ジ−p−アミノベンゼン等の芳香族ポリアミン等が挙げられる。

【0073】

ワイヤーソー用メインローラとしての溝付き弾性ローラの構成材料であるウレタン系樹脂としては、ポリエステル系ポリオール化合物及び1,5−ナフタレンジイソシアネート化合物から得られたプレポリマーと、硬化剤とを反応させることによって得られたウレタン系樹脂が最も好ましい。このような組成のウレタン系樹脂は、格段に高い耐摩耗性及び耐荷重性を有し、耐熱性、耐油性等のその他の諸特性も優れている。従って、このようなウレタン系樹脂から形成された溝付き弾性ローラを用いることにより、V溝の間の仕切壁の耐久性、ひいては溝付き弾性ローラの寿命をさらに高め、長期間にわたって加工品の歩留まりを高いレベルに維持することができる。

【0074】

当該製造方法により得られる溝付き弾性ローラは、ワイヤーソー用メインローラとして好適に用いることができるものの、それを構成する外周層の材質やV溝形状のバリエーションに応じて、電子写真用ローラ、刃物カット用ローラ等の産業的な広範囲の展開も可能である。

【実施例】

【0075】

以下、本発明の詳細を実施例に基づいて説明するが、本発明はこれら実施例に限定されるものではない。

【0076】

<溝付き弾性ローラの作製>

〔実施例1〕

反応槽に1,5−ナフタレンジイソシアネート720g、及び100℃で4時間減圧乾燥したポリエステル系ポリオールであるポリエチレンアジペート(PEA)(数平均分子量:2,000)(住化バイエルウレタン株式会社製「Vulkollan(登録商標)2000MM」)2,400gを仕込み、窒素雰囲気下で125℃に加熱しプレポリマーを合成した。このとき、1,5−ナフタレンジイソシアネートが完全に溶解していることを確認した。このプレポリマーに、硬化剤として1,4−ブタンジオール152g及びトリメチロールプロパン17gを加え、エアーが巻き込まれないように攪拌機を用いて60秒間混合攪拌し、注型液を調製した。芯体の外周周りに厚み6mmの円筒状の硬化体が形成されるように対応した金型を用意し、予め金型の内面に離型剤を塗布して金型温度を135℃になるように設定した。次いで、調製した注型液をこの金型に投入し、90分間硬化させ、架橋反応によってウレタン系樹脂が得られていることを確認した。その後、このウレタン系樹脂を金型から脱型し、次いで、ウレタンの物性をさらに向上させるために、120℃で15時間、後架橋を行い、ウレタン系樹脂が外層部分を形成する直径222mmの弾性ローラを作製した。

【0077】

次に、刃先角25°、研磨角25°、刃厚0.8mm、材質が炭化タングステン超硬焼結材の薄刃カッターを2つ用意し、V溝形成装置にこれらの薄刃カッターを取り付けた。このV溝形成装置を用い、回転数120rpm、周速度35.2m/minで弾性ローラを回転させながら、V溝の開口角度30°(それぞれの薄刃カッターの傾斜角度として15°)、ピッチ0.28mmとなるように第1切込工程及び第2切込工程を繰り返し、複数のV溝を外周面の周方向に形成することによって、実施例1に係る溝付き弾性ローラを作製した。

【0078】

〔比較例1〕

頂角30°の公知のバイトを用いてV溝形成したこと以外は、実施例1と同様に溝付きの弾性ローラのサンプルを作製した。

【0079】

<評価>

実施例及び比較例で得られたサンプルについて、V溝外観評価及びV溝開口角度測定を以下の手順で評価した。

【0080】

〔V溝外観評価〕

ビデオマイクロスコープ(キーエンス社製;150倍)を用いて、V溝の上方からの外観(溝幅、V溝縁部のササクレの発生)を観察した。これらの観察写真を図8及び9に示す。

【0081】

〔V溝開口角度測定〕

上記ビデオマイクロスコープ(150倍)を用い、V溝断面の観察写真から開口角度を求めた(V溝数:5)。評価結果を表1に示す。

【0082】

【表1】

【0083】

実施例1に係る溝付き弾性ローラでは、切り込み加工面が清浄であり、溝幅も一定してV溝が形成されていることが分かる。一方、比較例1のサンプルでは、多数のササクレのようなものが見られると共に、2本目以降のV溝の溝幅及び開口角度が狭くなっていることが分かる。これは、実施例1に係る溝付き弾性ローラでは、刃物の切込抵抗が小さいために弾性ローラの外周面の変形が小さいのに対し、比較例1のサンプルでは、刃物の切れ味が悪いことに加えて、2本目以降のV溝切削加工において、弾性ローラ外周面に与える力が大きいために仕切壁が変形を起こしてすでに形成された隣接するV溝に逃げてしまって所望の切削を行うことができず、バイトを引き抜いた後にその変形が弾性によって回復して溝幅が狭くなったことが原因であると考えられる。

【産業上の利用可能性】

【0084】

以上のように、本発明の溝付き弾性ローラの製造方法では、V溝の開口角度や狭ピッチ化にも充分に対応することができ、加工面がより清浄で溝幅も一定のV溝が形成された溝付き弾性ローラを製造可能であることから、極薄厚化が要求される加工物の製造のためのワイヤーソー用メインローラの製造に好適である。

【符号の説明】

【0085】

1 溝付き弾性ローラ

2 弾性ローラ

4 V溝

13 薄刃カッター

13A 第1切り込み用薄刃カッター

13B 第2切り込み用薄刃カッター

P 形成ピッチ

θ 開口角度

D 切り込み深さ

δ 傾斜角度

【特許請求の範囲】

【請求項1】

弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、

上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程

を有することを特徴とする溝付き弾性ローラの製造方法。

【請求項2】

上記切込工程が、

刃面を弾性ローラの中心軸と垂直方向面に対して所定角度傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッターを用いて第1切り込みを形成する第1切込工程と、

刃面を弾性ローラの中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッターを用いて第2切り込みを形成する第2切込工程と

を有する請求項1に記載の溝付き弾性ローラの製造方法。

【請求項3】

一のV溝を形成する際に、上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行う請求項1又は請求項2に記載の溝付き弾性ローラの製造方法。

【請求項4】

上記第1切込工程及び第2切込工程のうち先に行う切込工程の切り込み深さを後に行う切込工程の切り込み深さより大きくする請求項3に記載の溝付き弾性ローラの製造方法。

【請求項5】

上記第1切込工程と第2切込工程とを同時に行う請求項1又は請求項2に記載の溝付き弾性ローラの製造方法。

【請求項6】

上記V溝のピッチが0.30mm以下、開口角度が35°以下、深さが0.3mm以下である請求項1から請求項5のいずれか1項に記載の溝付き弾性ローラの製造方法。

【請求項7】

上記薄刃カッターの刃厚が1.0mm以下、研磨角が30°以下である請求項1から請求項6のいずれか1項に記載の溝付き弾性ローラの製造方法。

【請求項8】

請求項1から請求項7のいずれか1項に記載の溝付き弾性ローラの製造方法により得られるワイヤーソー用メインローラとしての溝付き弾性ローラ。

【請求項1】

弾性ローラの外周面の周方向に複数のV溝を形成する溝付き弾性ローラの製造方法であって、

上記弾性ローラの周方向に弾性ローラ又は薄刃カッターを相対的に移動させつつ、その薄刃カッターを用いてV溝の第1側面及び第2側面を構成する第1切り込み及び第2切り込みを形成する切込工程

を有することを特徴とする溝付き弾性ローラの製造方法。

【請求項2】

上記切込工程が、

刃面を弾性ローラの中心軸と垂直方向面に対して所定角度傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第1切り込み用薄刃カッターを用いて第1切り込みを形成する第1切込工程と、

刃面を弾性ローラの中心軸と垂直方向面に対して上記第1切り込み用薄刃カッターと対称に傾斜させ、かつこの状態で刃先を弾性ローラの中心軸に対して相対的に前進及び後進可能な第2切り込み用薄刃カッターを用いて第2切り込みを形成する第2切込工程と

を有する請求項1に記載の溝付き弾性ローラの製造方法。

【請求項3】

一のV溝を形成する際に、上記第1切込工程及び第2切込工程のうち一方を行った後に他方を行う請求項1又は請求項2に記載の溝付き弾性ローラの製造方法。

【請求項4】

上記第1切込工程及び第2切込工程のうち先に行う切込工程の切り込み深さを後に行う切込工程の切り込み深さより大きくする請求項3に記載の溝付き弾性ローラの製造方法。

【請求項5】

上記第1切込工程と第2切込工程とを同時に行う請求項1又は請求項2に記載の溝付き弾性ローラの製造方法。

【請求項6】

上記V溝のピッチが0.30mm以下、開口角度が35°以下、深さが0.3mm以下である請求項1から請求項5のいずれか1項に記載の溝付き弾性ローラの製造方法。

【請求項7】

上記薄刃カッターの刃厚が1.0mm以下、研磨角が30°以下である請求項1から請求項6のいずれか1項に記載の溝付き弾性ローラの製造方法。

【請求項8】

請求項1から請求項7のいずれか1項に記載の溝付き弾性ローラの製造方法により得られるワイヤーソー用メインローラとしての溝付き弾性ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−224713(P2011−224713A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96534(P2010−96534)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]