溶合構造

【課題】角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供する。

【解決手段】角形筒状の下部案内管41が略同形状の貫通孔59を有する中部フランジ45の面部61に突き合わせ溶接によって接合される接合構造であって、接合される下部案内管41の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が面部61に溶接される溶接部55とされるとともに溶接部55以外の部分は非溶接部とされ、溶接部55の端部位置と非溶接部の端部位置とは少なくとも溶接部55の溶接縮みに相当する長さ以上の段差Tが設けられている。

【解決手段】角形筒状の下部案内管41が略同形状の貫通孔59を有する中部フランジ45の面部61に突き合わせ溶接によって接合される接合構造であって、接合される下部案内管41の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が面部61に溶接される溶接部55とされるとともに溶接部55以外の部分は非溶接部とされ、溶接部55の端部位置と非溶接部の端部位置とは少なくとも溶接部55の溶接縮みに相当する長さ以上の段差Tが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、角形筒状をした管部材を略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合する接合構造に関するものである。

【背景技術】

【0002】

原子炉の出力は、内部に中性子を吸収する物質を充填した原子炉用制御棒を炉心へ挿入したり、炉心から引き抜いたりすることによって調整される。(特許文献1参照)

この制御棒は原子炉容器の上部側に設けられた制御棒クラスタ案内管内に収納され、上方に配置された制御棒駆動装置によって上下方向に移動させられる。この制御棒クラスタ案内管には、外形を形成する、たとえば、断面円筒形状である上部案内管と断面正方形状である下部案内管とが備えられている。

【0003】

制御棒クラスタ案内管の設置位置は一次冷却材の主流が高速で流れる領域となっており、上部案内管および下部案内管は、制御棒を正確に位置決めして挿入・引き抜きを行えるように、この一次冷却材の高速流から制御棒を保護する役割を担っている。下部案内管は、制御棒の周囲を囲っていることから囲板と称されることもある。

【0004】

制御棒クラスタ案内管は、上部案内管の下端部に取り付けられたフランジと、下部案内管の上端部に取り付けられたフランジとが合わされ、ボルトによって上部炉心支持板の上面に固定されることで取り付けられている。下部案内管の上端部に取り付けられたフランジは、高さ方向で制御棒クラスタ案内管の中央付近に位置するので、中部フランジと称されることもある。

従来、たとえば、下部案内管とフランジとの接合は、フランジの貫通孔の中に下部案内管を差し込み、下部案内管の外周面とフランジ面および下部案内管の先端部と貫通孔の内周面をそれぞれ隅肉溶接して行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−159779号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

原子炉では、溶接部分については全て強度検査が行われます。強度検査には、たとえば放射線透過検査(RT検査)、浸透探傷試験(PT検査)および目視検査があり、これらのいずれを実施するかによって溶接強度は異なる。そしてこれらの全てを実施することによって溶接部分の強度余裕を大きく確保することができる。

当該部の場合、隅肉溶接では、目視検査しか実施できないので、比較的強度の大きい溶接方法で、比較的余裕を持った強度とできる突合完全溶込溶接にすることが求められている。なお、完全溶込溶接に加えて、RT検査を行うことで、さらに強度余裕を高めることが可能である。

【0007】

管を平面(フランジ面)に突き合わせて完全溶込溶接する場合、フランジ面に管の断面形状に合わせた突起部を形成し、突起部と管とを突き合わせて突合せ溶接することになる。上述の下部案内管のように管が角形断面である場合、断面形状の寸法精度が丸形断面のものに比べて悪いため、断面形状が管毎にばらつくことになる。

このため、フランジ面の突起部と管とがずれて突合せ溶接を良好に行うのが難しい。

【0008】

本発明は、このような事情に鑑み、角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、本発明の一態様は、角形筒状の管部材が略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合される接合構造であって、接合される前記管部材の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が前記フランジ面に溶接される溶接部とされるとともに該溶接部以外の部分は非溶接部とされ、該溶接部の端部位置と該非溶接部の端部位置とは少なくとも該溶接部の溶接縮みに相当する長さ以上の段差が設けられている接合構造である。

【0010】

本態様にかかる接合構造によると、溶接部の端部位置と非溶接部の端部位置との間には段差が設けられているので、フランジ面には管部材の端部における溶接部が接触し、非溶接部の端部位置はフランジ面から間隔を空けて存在している。

溶接部には溶接開先が形成されており、溶接部における管部材の端部全面がフランジ面に溶接によって接合される。言い換えると、管部材の溶接部がフランジ面に完全溶込溶接されるので、強度に余裕がある接合を行うことができる。

このように溶接によって接合されると、溶接部分の冷却に伴い寸法が縮む、いわゆる、溶接縮みが発生するが、非溶接部の端部位置は溶接部の端部位置と少なくとも溶接部の溶接縮みに相当する長さ以上の段差が設けられているので、溶接縮みが発生しても非溶接部がフランジ面に接触することはない。非溶接部がフランジ面に接触しないと、非溶接部とフランジ面との間に圧縮応力が発生しないので、溶接部の溶接部分に、非溶接部とフランジ面との間の圧縮応力に伴う反力としての引っ張り応力が作用することを防止することができる。このように、溶接部分に無理な力が作用することを防止することができ、製品品質を向上させることができる。

溶接部は、各辺を構成する略直線部分に設けられるので、たとえば、放射線透過検査(RT検査)等の溶接部分の強度検査を容易に、かつ、確実に実施することができるので、強度余裕を大きく確保することができる。

なお、溶接は、外周側から行ってもよいし、内周側から行ってもよいし、外周側および内周側の両方から行ってもよい。

【0011】

上記態様では、前記溶接部には、外周側に片側U形開先が形成されていてもよい。

【0012】

このように溶接部の外周側に片側U形開先を形成すると、U形開先により溶接量を増加させることができるので、完全溶込溶接を確実に実施することができる。また、管部材の外周側からの溶接作業で溶接を行えるので、溶接作業を容易に行うことができる。

【0013】

上記態様では、前記貫通孔の形状は前記管部材の内側形状と同等あるいは小さくされていてもよい。

【0014】

このようにすると、貫通孔の内周は溶接部の内周よりも内側に位置するので、板厚幅の溶接脚長を確保することができる。これにより、溶接部の完全溶込溶接を一層確実に実施することができる。

なお、たとえば、内周側からの溶接を行う場合、溶接施工性を向上させるために管部材をフランジ面に当接した際に貫通孔の内周面を溶かし貫通孔の内周面と溶接部との段差を無くすようにするのが好ましい。

【発明の効果】

【0015】

本発明にかかる接合構造では、管部材の溶接部がフランジ面に突合せ溶接されるので、強度に余裕がある接合を行うことができる。

非溶接部の端部位置は溶接部の端部位置と少なくとも溶接部の溶接縮みに相当する長さ以上の段差が設けられているので、溶接部の溶接部分に無理な力が作用することを防止することができる。

【図面の簡単な説明】

【0016】

【図1】加圧水型原子炉の内部構造の一例を示す概念的立断面図である。

【図2】図1のA部を拡大して示す部分拡大断面図である。

【図3】図2のX−X断面図である。

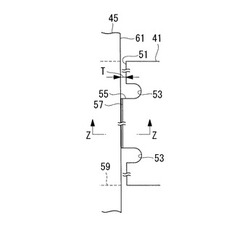

【図4】図3のY−Y視図である。

【図5】図4のZ−Z断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態にかかる原子炉1について、図1〜図5を参照して説明する。

図1は、加圧水型の原子炉1の代表的な内部構造の一例を示す断面図である。図2は、本発明の一実施形態にかかる接合構造を適用した制御棒クラスタ案内管33を示すもので、図1のA部を拡大して示す部分拡大断面図である。図3は、図2のX−X断面図である。図4は、図3のY−Y視図である。図5は、図4のZ−Z断面図である。

【0018】

原子炉1には、一端部が略半球形状をし、他端部が開口した略円筒形状の容器本体3と、容器本体3の開口部を覆うように容器本体3に取り付けられる略半球形状をした上蓋5と、容器本体3の内側に開口部を閉鎖するように取り付けられた上部炉心支持板7と、容器本体3の内側に間隔を空けて設置された内筒9と、内筒9の内側で、上部炉心支持板7の下方位置に設置された多数の燃料集合体からなる炉心11と、が備えられている。

【0019】

内筒9は、略円筒形状をし、上端部が上部炉心支持板7に取り付けられている。内筒9の下端部は、容器本体3に結合して形成された内筒底面板13によって閉鎖されている。その結果、容器本体3は、内筒9および内筒底面板13によってそれらの内側の空間と外側の空間とに区分されている。

炉心11の上部を構成する上部炉心板15は、複数本の上部炉心支持柱17を介して上部炉心支持板7に吊り下げられて支持されている。

【0020】

容器本体3の上部位置には、容器本体3と内筒9との間の空間および容器本体3の外側を連通する入口ノズル19が形成されている。容器本体3の上部位置には、内筒9の内部空間および容器本体3の外側を連通する出口ノズル21が形成されている。

入口ノズル19を通って容器本体3内に流入される冷却材23は、容器本体3と内筒9とで画成されたドーナツ状の空間であるダウンカマー25を流れ下り、内筒底面板13と容器本体3とで画成された空間である底部プレナム27に至る。

【0021】

底部プレナム27で反転された冷却材5は、内筒底面板13に設けられた複数の貫通孔を通って炉心11を上向きに貫流し、その際加熱されて高温となり、上部炉心板15の貫通孔を通って内筒9、上部炉心支持板7および上部炉心板15で画成される空間である上部プレナム29に至る。

高温となった冷却材23は、上部プレナム29から出口ノズル21を通って図示しない蒸気発生器へ供給される。

【0022】

上蓋5の上方に設けられた制御棒駆動装置31に対応して、制御棒クラスタ案内管33が上部炉心支持板7に挿通されて設けられている。燃料集合体の中空案内管35に1本ずつ挿入される複数の制御棒37は、図示しないスパイダ部材によりクラスタ状に組み立てられ、制御棒組立体又は制御棒クラスタと呼ばれているが、これは制御棒駆動装置31により上下方向に駆動されるときに制御棒クラスタ案内管33により案内される。

【0023】

制御棒クラスタ案内管33について図2〜図5を用いて説明する。

制御棒クラスタ案内管33には、図2に示されるように上部案内管39と、下部案内管(管部材)41とが備えられている。

上部案内管39の下端部には、上部フランジ43が取り付けられている。

下部案内管41の上端部には、中部フランジ45が、下端部には下部フランジ47が取り付けられている。制御棒クラスタ案内管33は、上部フランジ43と中部フランジ45とが重ね合された状態とされ、上部フランジ43および中部フランジ45がボルトによって上部炉心支持板7の上面に固定され、取り付けられている。

【0024】

上部案内管39は、略円形断面をした筒状体である。下部案内管41は、図3に示されるように略正方形断面をした筒状体である。下部案内管41の断面形状を見ると、各辺を構成する略直線状に延在する直線部分49と、隣り合う直線部分49を結ぶコーナ部分(非溶接部)51とで構成されている。

直線部分49の中央部分の端部位置と、コーナ部分51の端部位置との間には、図5に示されるように段差Tが設けられている。コーナ部分51と直線部分49の端部分との間には溶接施工性を高めるU字形の切欠部(非溶接部)53が設けられている。

【0025】

直線部分49の突出した部分は溶接部55とされ、先端部に図5に示されるように片側U形開先57が形成されている。

本実施形態では、溶接部55は各辺の直線部分49に設けられているが、これに限定されない。溶接部55は、所定の接合強度となるように設定されればよく、1辺の直線部分49に設けてもよいし、2〜3辺の直線部分49に設けてもよい。

なお、面部61と下部案内管41との鉛直度を確保するためには、溶接部55は複数辺に設けるのが好ましい。

【0026】

中部フランジ45は、角部が切欠かれた略正方形状をしており、中央部に下部案内管41の断面形状と略同形状の貫通孔59が設けられている。

下部案内管41は、中部フランジ45の片側の面部(フランジ面)61に突合せ溶接によって接合されるように構成されている。

貫通孔59の形状は下部案内管41の内面形状よりも小さくされている。これは、たとえ下部案内管41が製造誤差によって寸法にばらついきがあったとしても、貫通孔59の内面が下部案内管41の内面よりも内側に、あるいは略同一面内に位置するようにするためである。

【0027】

以上のとおり構成された制御棒クラスタ案内管33の製造方法について下部案内管41と中部フランジ45との接合方法を主として説明する。

下部案内管41を横向きに設置し、下部案内管の端部に対し、面部61が垂直に取り付くよう中部フランジ45を設置する。このとき、コーナ部分51の端部は面部61から段差Tだけ間隔を空けられ、切欠部53はそれ以上間隔を空けられている。

【0028】

中部フランジ45あるいは下部案内管41を水平方向に移動させて、下部案内管41の軸線中心と貫通孔59の軸線中心との芯合わせを行う。この作業によって、図3に示されるように貫通孔59の内周面が下部案内管41の内周面と同位置あるいは若干内側位置に位置するようにする。

【0029】

次いで、下部案内管41の外周側から溶接部55の片側U形開先57に沿って溶接金属を添加しつつ溶込溶接を実施する。

このように、溶接部55における下部案内管41の端部全面が面部61に溶接によって接合される。言い換えると、下部案内管41の溶接部55が面部61に完全溶込溶接されるので、強度に余裕がある接合を行うことができる。

【0030】

このとき、溶接部55は片側U形開先57であるので、たとえば、V形開先等の直線状の開先に比較して溶接量を増加させることができる。これにより、面部61と下部案内管41との間で完全溶込溶接を確実に実施することができる。

また、下部案内管41の外周側からの溶接作業で溶接を行えるので、溶接作業を容易に行うことができる。

【0031】

溶接された溶接部分63は冷却すると、寸法が縮む、いわゆる、溶接縮みが発生する。このとき、段差Tは、少なくとも溶接部分63の溶接縮みに相当する長さ以上の大きさに設定されている。このため、溶接部分63に溶接縮みが発生してもコーナ部分51および切欠部53が面部61に接触することはない。

コーナ部分51および切欠部53が面部61に接触しないと、コーナ部分51および切欠部53と面部61の間に圧縮応力が発生しないので、溶接部55の溶接部分63に、コーナ部分51および切欠部53と面部61との間の圧縮応力に伴う反力としての引っ張り応力が作用することを防止することができる。このように、溶接部分63に無理な力が作用することを防止することができ、下部案内管41の品質を向上させることができる。

【0032】

本実施形態では、貫通孔59の内面が下部案内管41の内面よりも内側に位置する位置するようにされているので、板厚幅の溶接脚長を確保することができる。これにより、溶接部の完全溶込溶接を一層確実に実施することができる。

本実施形態では、溶接部55は外周側に片側U形開先57が設けられ、外周側から溶接するようにしているが、これに限定されるものではなく、内周側から溶接するようにしてもよいし、外周側および内周側の両方から行ってもよい。

外周側および内周側の両方から溶接することによって溶接部55の完全溶込溶接を一層確実に実施することができる。

なお、外周側あるいは内周側からの溶接によって、溶接品質が十分確保できるようであれば、外周側および内周側の両方からの溶接を省略してもよい。

【0033】

なお、貫通孔59の内面が下部案内管41の内面よりも内側に位置する位置するようにされているので、貫通孔59の内面と下部案内管41(溶接部55)の内面との間に段差が生じている。

貫通孔59の内周と溶接部55の内面との間に段差ができると、内周側からの溶接を行う場合に溶接施工性が悪化することが考えられるので、下部案内管41を面部61に当接した際に貫通孔59の内周面を溶かし貫通孔59の内面と溶接部55の内面との段差を無くすようにして溶接施工性を向上させることが好ましい。

【0034】

このようにして組み立てられた下部案内管41は、規則にしたがって溶接部分63について放射線透過検査(RT検査)が行われ強度が評価される。

溶接部分63が形成される溶接部55は、各辺を構成する略直線状に延在する直線部分49に設けられているので、溶接部分63は略直線状に延在するように形成されている。このため、溶接部分63はRT検査等の強度検査を容易に、かつ、確実に実施することができる。

【0035】

なお、本実施形態では、下部案内管41の断面形状は略正方形とされているが、これに限定されるものではない。下部案内管41の断面形状は、たとえば、矩形状であってもよいし、三角形、五角形以上の多角形等の角形であればよい。

【0036】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形を行ってもよい。

たとえば、本実施形態では、本発明の接合構造を原子炉1の制御棒クラスタ案内管33に適用しているが、これ以外のところでも角形管とフランジとの接合構造として用いることができる。

【符号の説明】

【0037】

41 下部案内管

45 中部フランジ

51 コーナ部分

53 切欠部

55 溶接部

57 片側U形開先

59 貫通孔

61 面部

T 段差

【技術分野】

【0001】

本発明は、角形筒状をした管部材を略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合する接合構造に関するものである。

【背景技術】

【0002】

原子炉の出力は、内部に中性子を吸収する物質を充填した原子炉用制御棒を炉心へ挿入したり、炉心から引き抜いたりすることによって調整される。(特許文献1参照)

この制御棒は原子炉容器の上部側に設けられた制御棒クラスタ案内管内に収納され、上方に配置された制御棒駆動装置によって上下方向に移動させられる。この制御棒クラスタ案内管には、外形を形成する、たとえば、断面円筒形状である上部案内管と断面正方形状である下部案内管とが備えられている。

【0003】

制御棒クラスタ案内管の設置位置は一次冷却材の主流が高速で流れる領域となっており、上部案内管および下部案内管は、制御棒を正確に位置決めして挿入・引き抜きを行えるように、この一次冷却材の高速流から制御棒を保護する役割を担っている。下部案内管は、制御棒の周囲を囲っていることから囲板と称されることもある。

【0004】

制御棒クラスタ案内管は、上部案内管の下端部に取り付けられたフランジと、下部案内管の上端部に取り付けられたフランジとが合わされ、ボルトによって上部炉心支持板の上面に固定されることで取り付けられている。下部案内管の上端部に取り付けられたフランジは、高さ方向で制御棒クラスタ案内管の中央付近に位置するので、中部フランジと称されることもある。

従来、たとえば、下部案内管とフランジとの接合は、フランジの貫通孔の中に下部案内管を差し込み、下部案内管の外周面とフランジ面および下部案内管の先端部と貫通孔の内周面をそれぞれ隅肉溶接して行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−159779号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

原子炉では、溶接部分については全て強度検査が行われます。強度検査には、たとえば放射線透過検査(RT検査)、浸透探傷試験(PT検査)および目視検査があり、これらのいずれを実施するかによって溶接強度は異なる。そしてこれらの全てを実施することによって溶接部分の強度余裕を大きく確保することができる。

当該部の場合、隅肉溶接では、目視検査しか実施できないので、比較的強度の大きい溶接方法で、比較的余裕を持った強度とできる突合完全溶込溶接にすることが求められている。なお、完全溶込溶接に加えて、RT検査を行うことで、さらに強度余裕を高めることが可能である。

【0007】

管を平面(フランジ面)に突き合わせて完全溶込溶接する場合、フランジ面に管の断面形状に合わせた突起部を形成し、突起部と管とを突き合わせて突合せ溶接することになる。上述の下部案内管のように管が角形断面である場合、断面形状の寸法精度が丸形断面のものに比べて悪いため、断面形状が管毎にばらつくことになる。

このため、フランジ面の突起部と管とがずれて突合せ溶接を良好に行うのが難しい。

【0008】

本発明は、このような事情に鑑み、角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の手段を採用する。

すなわち、本発明の一態様は、角形筒状の管部材が略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合される接合構造であって、接合される前記管部材の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が前記フランジ面に溶接される溶接部とされるとともに該溶接部以外の部分は非溶接部とされ、該溶接部の端部位置と該非溶接部の端部位置とは少なくとも該溶接部の溶接縮みに相当する長さ以上の段差が設けられている接合構造である。

【0010】

本態様にかかる接合構造によると、溶接部の端部位置と非溶接部の端部位置との間には段差が設けられているので、フランジ面には管部材の端部における溶接部が接触し、非溶接部の端部位置はフランジ面から間隔を空けて存在している。

溶接部には溶接開先が形成されており、溶接部における管部材の端部全面がフランジ面に溶接によって接合される。言い換えると、管部材の溶接部がフランジ面に完全溶込溶接されるので、強度に余裕がある接合を行うことができる。

このように溶接によって接合されると、溶接部分の冷却に伴い寸法が縮む、いわゆる、溶接縮みが発生するが、非溶接部の端部位置は溶接部の端部位置と少なくとも溶接部の溶接縮みに相当する長さ以上の段差が設けられているので、溶接縮みが発生しても非溶接部がフランジ面に接触することはない。非溶接部がフランジ面に接触しないと、非溶接部とフランジ面との間に圧縮応力が発生しないので、溶接部の溶接部分に、非溶接部とフランジ面との間の圧縮応力に伴う反力としての引っ張り応力が作用することを防止することができる。このように、溶接部分に無理な力が作用することを防止することができ、製品品質を向上させることができる。

溶接部は、各辺を構成する略直線部分に設けられるので、たとえば、放射線透過検査(RT検査)等の溶接部分の強度検査を容易に、かつ、確実に実施することができるので、強度余裕を大きく確保することができる。

なお、溶接は、外周側から行ってもよいし、内周側から行ってもよいし、外周側および内周側の両方から行ってもよい。

【0011】

上記態様では、前記溶接部には、外周側に片側U形開先が形成されていてもよい。

【0012】

このように溶接部の外周側に片側U形開先を形成すると、U形開先により溶接量を増加させることができるので、完全溶込溶接を確実に実施することができる。また、管部材の外周側からの溶接作業で溶接を行えるので、溶接作業を容易に行うことができる。

【0013】

上記態様では、前記貫通孔の形状は前記管部材の内側形状と同等あるいは小さくされていてもよい。

【0014】

このようにすると、貫通孔の内周は溶接部の内周よりも内側に位置するので、板厚幅の溶接脚長を確保することができる。これにより、溶接部の完全溶込溶接を一層確実に実施することができる。

なお、たとえば、内周側からの溶接を行う場合、溶接施工性を向上させるために管部材をフランジ面に当接した際に貫通孔の内周面を溶かし貫通孔の内周面と溶接部との段差を無くすようにするのが好ましい。

【発明の効果】

【0015】

本発明にかかる接合構造では、管部材の溶接部がフランジ面に突合せ溶接されるので、強度に余裕がある接合を行うことができる。

非溶接部の端部位置は溶接部の端部位置と少なくとも溶接部の溶接縮みに相当する長さ以上の段差が設けられているので、溶接部の溶接部分に無理な力が作用することを防止することができる。

【図面の簡単な説明】

【0016】

【図1】加圧水型原子炉の内部構造の一例を示す概念的立断面図である。

【図2】図1のA部を拡大して示す部分拡大断面図である。

【図3】図2のX−X断面図である。

【図4】図3のY−Y視図である。

【図5】図4のZ−Z断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態にかかる原子炉1について、図1〜図5を参照して説明する。

図1は、加圧水型の原子炉1の代表的な内部構造の一例を示す断面図である。図2は、本発明の一実施形態にかかる接合構造を適用した制御棒クラスタ案内管33を示すもので、図1のA部を拡大して示す部分拡大断面図である。図3は、図2のX−X断面図である。図4は、図3のY−Y視図である。図5は、図4のZ−Z断面図である。

【0018】

原子炉1には、一端部が略半球形状をし、他端部が開口した略円筒形状の容器本体3と、容器本体3の開口部を覆うように容器本体3に取り付けられる略半球形状をした上蓋5と、容器本体3の内側に開口部を閉鎖するように取り付けられた上部炉心支持板7と、容器本体3の内側に間隔を空けて設置された内筒9と、内筒9の内側で、上部炉心支持板7の下方位置に設置された多数の燃料集合体からなる炉心11と、が備えられている。

【0019】

内筒9は、略円筒形状をし、上端部が上部炉心支持板7に取り付けられている。内筒9の下端部は、容器本体3に結合して形成された内筒底面板13によって閉鎖されている。その結果、容器本体3は、内筒9および内筒底面板13によってそれらの内側の空間と外側の空間とに区分されている。

炉心11の上部を構成する上部炉心板15は、複数本の上部炉心支持柱17を介して上部炉心支持板7に吊り下げられて支持されている。

【0020】

容器本体3の上部位置には、容器本体3と内筒9との間の空間および容器本体3の外側を連通する入口ノズル19が形成されている。容器本体3の上部位置には、内筒9の内部空間および容器本体3の外側を連通する出口ノズル21が形成されている。

入口ノズル19を通って容器本体3内に流入される冷却材23は、容器本体3と内筒9とで画成されたドーナツ状の空間であるダウンカマー25を流れ下り、内筒底面板13と容器本体3とで画成された空間である底部プレナム27に至る。

【0021】

底部プレナム27で反転された冷却材5は、内筒底面板13に設けられた複数の貫通孔を通って炉心11を上向きに貫流し、その際加熱されて高温となり、上部炉心板15の貫通孔を通って内筒9、上部炉心支持板7および上部炉心板15で画成される空間である上部プレナム29に至る。

高温となった冷却材23は、上部プレナム29から出口ノズル21を通って図示しない蒸気発生器へ供給される。

【0022】

上蓋5の上方に設けられた制御棒駆動装置31に対応して、制御棒クラスタ案内管33が上部炉心支持板7に挿通されて設けられている。燃料集合体の中空案内管35に1本ずつ挿入される複数の制御棒37は、図示しないスパイダ部材によりクラスタ状に組み立てられ、制御棒組立体又は制御棒クラスタと呼ばれているが、これは制御棒駆動装置31により上下方向に駆動されるときに制御棒クラスタ案内管33により案内される。

【0023】

制御棒クラスタ案内管33について図2〜図5を用いて説明する。

制御棒クラスタ案内管33には、図2に示されるように上部案内管39と、下部案内管(管部材)41とが備えられている。

上部案内管39の下端部には、上部フランジ43が取り付けられている。

下部案内管41の上端部には、中部フランジ45が、下端部には下部フランジ47が取り付けられている。制御棒クラスタ案内管33は、上部フランジ43と中部フランジ45とが重ね合された状態とされ、上部フランジ43および中部フランジ45がボルトによって上部炉心支持板7の上面に固定され、取り付けられている。

【0024】

上部案内管39は、略円形断面をした筒状体である。下部案内管41は、図3に示されるように略正方形断面をした筒状体である。下部案内管41の断面形状を見ると、各辺を構成する略直線状に延在する直線部分49と、隣り合う直線部分49を結ぶコーナ部分(非溶接部)51とで構成されている。

直線部分49の中央部分の端部位置と、コーナ部分51の端部位置との間には、図5に示されるように段差Tが設けられている。コーナ部分51と直線部分49の端部分との間には溶接施工性を高めるU字形の切欠部(非溶接部)53が設けられている。

【0025】

直線部分49の突出した部分は溶接部55とされ、先端部に図5に示されるように片側U形開先57が形成されている。

本実施形態では、溶接部55は各辺の直線部分49に設けられているが、これに限定されない。溶接部55は、所定の接合強度となるように設定されればよく、1辺の直線部分49に設けてもよいし、2〜3辺の直線部分49に設けてもよい。

なお、面部61と下部案内管41との鉛直度を確保するためには、溶接部55は複数辺に設けるのが好ましい。

【0026】

中部フランジ45は、角部が切欠かれた略正方形状をしており、中央部に下部案内管41の断面形状と略同形状の貫通孔59が設けられている。

下部案内管41は、中部フランジ45の片側の面部(フランジ面)61に突合せ溶接によって接合されるように構成されている。

貫通孔59の形状は下部案内管41の内面形状よりも小さくされている。これは、たとえ下部案内管41が製造誤差によって寸法にばらついきがあったとしても、貫通孔59の内面が下部案内管41の内面よりも内側に、あるいは略同一面内に位置するようにするためである。

【0027】

以上のとおり構成された制御棒クラスタ案内管33の製造方法について下部案内管41と中部フランジ45との接合方法を主として説明する。

下部案内管41を横向きに設置し、下部案内管の端部に対し、面部61が垂直に取り付くよう中部フランジ45を設置する。このとき、コーナ部分51の端部は面部61から段差Tだけ間隔を空けられ、切欠部53はそれ以上間隔を空けられている。

【0028】

中部フランジ45あるいは下部案内管41を水平方向に移動させて、下部案内管41の軸線中心と貫通孔59の軸線中心との芯合わせを行う。この作業によって、図3に示されるように貫通孔59の内周面が下部案内管41の内周面と同位置あるいは若干内側位置に位置するようにする。

【0029】

次いで、下部案内管41の外周側から溶接部55の片側U形開先57に沿って溶接金属を添加しつつ溶込溶接を実施する。

このように、溶接部55における下部案内管41の端部全面が面部61に溶接によって接合される。言い換えると、下部案内管41の溶接部55が面部61に完全溶込溶接されるので、強度に余裕がある接合を行うことができる。

【0030】

このとき、溶接部55は片側U形開先57であるので、たとえば、V形開先等の直線状の開先に比較して溶接量を増加させることができる。これにより、面部61と下部案内管41との間で完全溶込溶接を確実に実施することができる。

また、下部案内管41の外周側からの溶接作業で溶接を行えるので、溶接作業を容易に行うことができる。

【0031】

溶接された溶接部分63は冷却すると、寸法が縮む、いわゆる、溶接縮みが発生する。このとき、段差Tは、少なくとも溶接部分63の溶接縮みに相当する長さ以上の大きさに設定されている。このため、溶接部分63に溶接縮みが発生してもコーナ部分51および切欠部53が面部61に接触することはない。

コーナ部分51および切欠部53が面部61に接触しないと、コーナ部分51および切欠部53と面部61の間に圧縮応力が発生しないので、溶接部55の溶接部分63に、コーナ部分51および切欠部53と面部61との間の圧縮応力に伴う反力としての引っ張り応力が作用することを防止することができる。このように、溶接部分63に無理な力が作用することを防止することができ、下部案内管41の品質を向上させることができる。

【0032】

本実施形態では、貫通孔59の内面が下部案内管41の内面よりも内側に位置する位置するようにされているので、板厚幅の溶接脚長を確保することができる。これにより、溶接部の完全溶込溶接を一層確実に実施することができる。

本実施形態では、溶接部55は外周側に片側U形開先57が設けられ、外周側から溶接するようにしているが、これに限定されるものではなく、内周側から溶接するようにしてもよいし、外周側および内周側の両方から行ってもよい。

外周側および内周側の両方から溶接することによって溶接部55の完全溶込溶接を一層確実に実施することができる。

なお、外周側あるいは内周側からの溶接によって、溶接品質が十分確保できるようであれば、外周側および内周側の両方からの溶接を省略してもよい。

【0033】

なお、貫通孔59の内面が下部案内管41の内面よりも内側に位置する位置するようにされているので、貫通孔59の内面と下部案内管41(溶接部55)の内面との間に段差が生じている。

貫通孔59の内周と溶接部55の内面との間に段差ができると、内周側からの溶接を行う場合に溶接施工性が悪化することが考えられるので、下部案内管41を面部61に当接した際に貫通孔59の内周面を溶かし貫通孔59の内面と溶接部55の内面との段差を無くすようにして溶接施工性を向上させることが好ましい。

【0034】

このようにして組み立てられた下部案内管41は、規則にしたがって溶接部分63について放射線透過検査(RT検査)が行われ強度が評価される。

溶接部分63が形成される溶接部55は、各辺を構成する略直線状に延在する直線部分49に設けられているので、溶接部分63は略直線状に延在するように形成されている。このため、溶接部分63はRT検査等の強度検査を容易に、かつ、確実に実施することができる。

【0035】

なお、本実施形態では、下部案内管41の断面形状は略正方形とされているが、これに限定されるものではない。下部案内管41の断面形状は、たとえば、矩形状であってもよいし、三角形、五角形以上の多角形等の角形であればよい。

【0036】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変形を行ってもよい。

たとえば、本実施形態では、本発明の接合構造を原子炉1の制御棒クラスタ案内管33に適用しているが、これ以外のところでも角形管とフランジとの接合構造として用いることができる。

【符号の説明】

【0037】

41 下部案内管

45 中部フランジ

51 コーナ部分

53 切欠部

55 溶接部

57 片側U形開先

59 貫通孔

61 面部

T 段差

【特許請求の範囲】

【請求項1】

角形筒状の管部材が略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合される接合構造であって、

接合される前記管部材の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が前記フランジ面に溶接される溶接部とされるとともに該溶接部以外の部分は非溶接部とされ、

該溶接部の端部位置と該非溶接部の端部位置とは少なくとも該溶接部の溶接縮みに相当する長さ以上の段差が設けられていることを特徴とする接合構造。

【請求項2】

前記溶接部には、外周側に片側U形開先が形成されていることを特徴とする請求項1に記載の接合構造。

【請求項3】

前記貫通孔の形状は前記管部材の内側形状と同等あるいは小さくされていることを特徴とする請求項1または2に記載の接合構造。

【請求項1】

角形筒状の管部材が略同形状の貫通孔を有するフランジのフランジ面に突合せ溶接によって接合される接合構造であって、

接合される前記管部材の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が前記フランジ面に溶接される溶接部とされるとともに該溶接部以外の部分は非溶接部とされ、

該溶接部の端部位置と該非溶接部の端部位置とは少なくとも該溶接部の溶接縮みに相当する長さ以上の段差が設けられていることを特徴とする接合構造。

【請求項2】

前記溶接部には、外周側に片側U形開先が形成されていることを特徴とする請求項1に記載の接合構造。

【請求項3】

前記貫通孔の形状は前記管部材の内側形状と同等あるいは小さくされていることを特徴とする請求項1または2に記載の接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−110899(P2012−110899A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259162(P2010−259162)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]