溶射ノズル装置および溶射装置

【課題】溶射材を一定に供給することができ、且つ皮膜または堆積状態をコントロールすることができる溶射ノズル装置および溶射装置を提供する。

【解決手段】ノズルの入口側にキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、ノズル2は導入されたキャリアガスを超音速に加速するスロート部2aと、このスロート部2aの下流側に設けられ加速されたガス流を超音速に維持するための拡径流路部2bとを有し、ノズル2の入口側端部に、溶射材としての溶融金属を貯留するための貯留部4が連通路4aを介して接続されていることを特徴とする。

【解決手段】ノズルの入口側にキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、ノズル2は導入されたキャリアガスを超音速に加速するスロート部2aと、このスロート部2aの下流側に設けられ加速されたガス流を超音速に維持するための拡径流路部2bとを有し、ノズル2の入口側端部に、溶射材としての溶融金属を貯留するための貯留部4が連通路4aを介して接続されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガスを用いて溶射材を微粒化し基材に衝突させることにより被膜または堆積層を形成する溶射ノズル装置および溶射装置に関するものである。

【背景技術】

【0002】

従来、コーティング材料を加熱し、溶融ないし半溶融状態の微粒子を基材表面に高速度で衝突させることにより、被膜を形成する技術として溶射処理が知られている。

【0003】

この溶射処理は、基材と被膜とが物理的な接合であるため、溶融する材料であればあらゆる材料に被膜を形成することができ、形成された被膜は耐摩耗性、耐腐食性、断熱性等、表面処理に必要とされる各種条件をクリアすることができることから様々な分野で広く利用されている。

【0004】

中でもコールドスプレーは、溶射材料を溶融またはガス化させることなく不活性ガスとともに超音速流で固相状態のまま基材に衝突させて被膜を形成するため、他の溶射方法と違い、熱による材料の特性変化がなく、しかも被膜中の酸化を抑制することができるという利点がある。

【0005】

図32は、コールドスプレー装置の概略構成を示したものである。

【0006】

同図において、ガス源30から供給された高圧ガスは2つの管路31,32に分岐され、管路31を流れる主流のガスはガス加熱器33で加熱され、管路32を流れる残りのガスは粉末供給器34に導入される。

【0007】

ガス加熱器33で加熱されたガスは管路35を通じてチャンバ36に導入され、粉末供給器34は管路37を経由して粉末粒子をチャンバ36に供給する。

【0008】

チャンバ36内で混合されたガスと粉末粒子の混合物は超音速ノズル38の収束部38aと拡散部38bを通過することにより加速され、超音ジェット流として基材39上に衝突するようになっている(例えば、特許文献1参照)。

【0009】

一方、溶射材料として溶融金属を用い、スリット状出口を有する容器から薄膜状態で流し、そのノズル出口近傍に設けられたスリット状オリフィスを有するノズルを層流状態で通過する音速ガス流によって微粒化し噴霧する方法も提案されている(例えば、特許文献2参照)。

【特許文献1】特開2004−76157号公報

【特許文献2】特表2002−508441号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、前者のコールドスプレー装置では、常温の粉末粒子を衝突させて塑性変形時に生じる発熱で局所的に融点以上に加熱させ基材上に付着させるため、例えば600m/s以上の粒子速度を得るために1.0〜3.0MPaのガス圧力が必要であり、また、ガスを600℃まで予熱する必要があることから取り扱いが難しいという問題がある。また、粉体粒子を一定に供給することも容易でない。

【0011】

また、後者の溶射装置は超音速でアトマイズを行っているが、粒子の加速を行うためにノズルの設計をしておらず、そのため、HIP(Hot Isostatic Pressing)を省略できるほどの高密度皮膜や高密度堆積を得ることが不可能である。

【0012】

本発明は以上のような従来の溶射装置における課題を考慮してなされたものであり、溶射材を一定に供給することができ、且つ皮膜または堆積状態をコントロールすることができる溶射ノズル装置および溶射装置を提供するものである。

【課題を解決するための手段】

【0013】

本発明の溶射ノズル装置は、ノズルの入口側からキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、上記ノズルの入口側端部に溶射材としての溶融金属を貯留する貯留部が連通路を介して接続され、ノズルは超音速ガス流を形成するためのスロート部とその下流側に出口方向に向けて形成される拡径流路部とを内設し、この拡径流路部はその流路内で、超音速ガス流によってアトマイズされた金属粒子を凝固または半凝固状態まで冷却し、ノズルの出口側から所定方向に放出するように構成されていることを要旨とする。

【0014】

上記溶射ノズル装置において、上記連通路としてスロート内またはスロート下流側の中心に向けて貯留部から溶融金属導出管が延設され、この溶融金属導出管の外周を、加速されたキャリアガスが流れるように構成することが好ましい。

【0015】

また、本発明のノズルは、スロート部下流側における拡径流路部の開き角が、半頂角で15°以下であることを要旨とする。

【0016】

また、上記拡径流路の長さは、アトマイズされた金属粒子の飛行距離と金属粒子温度とをモデル化し、金属粒子が凝固または半凝固状態となるまでの飛行距離に基づいて定められ、具体的には、アトマイズされた金属粒子が凝固または半凝固状態に変化するまでの飛行時間を求め、下記式にその飛行時間を代入することによって粒子の飛行距離を求め、拡径流路部の長さをその飛行距離以上の長さとしたことを要旨とする。

【0017】

【数1】

【0018】

ただし、lfは粒子の飛行距離、tfは粒子が凝固または半凝固に達するまでの飛行時間、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径、agはガスの音速、

また、上記キャリアガスの入口圧力をpoとし、ノズル出口圧力をPBとするとき、入口圧力poが下記式を満足する状態で上記ノズルに導入されるように構成することが好ましい。

【0019】

【数2】

【0020】

ここで、κ:圧縮ガスの比熱比、M:スロート部下流側のノズル拡大部におけるマッハ数

【0021】

本発明の溶射装置は、上記構成を有する溶射ノズル装置と、ノズルに対し管路を介して接続されキャリアガスを加圧導入するキャリアガス供給装置と、ノズルおよび放出される粒子を衝突させる基材を収納する密閉容器と、この密閉容器内を減圧する減圧手段とを備えてなることを要旨とする。

【0022】

本発明の溶射装置は、上記構成を有する溶射ノズル装置と、貯留部に接続管を介して接続されその貯留部内の溶融金属に対して溶融金属を連続的に加圧供給する溶融金属供給装置と、基材を連続的に供給する基材供給装置とを備えてなることを要旨とする。

【発明の効果】

【0023】

本発明によれば、溶射材を一定に供給することができ、且つ皮膜または堆積状態をコントロールすることができるという長所を有する。

【発明を実施するための最良の形態】

【0024】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

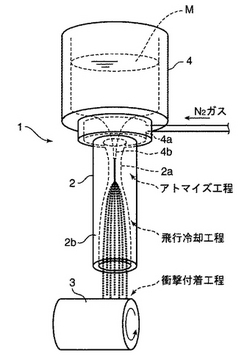

図1は、本発明に係る溶射ノズル装置の基本構成を示したものである。

【0025】

1.溶射ノズル装置の原理

同図に示す溶射ノズル装置1は、超音速ノズル(以下、ノズルと略称する)2内に溶融金属Mを直接供給するようになっている。

【0026】

ノズル2内には超音速気流が流れる一方でノズル2内に供給される溶融金属は低速流となっており、両者の間で剪断力が作用するとともに溶融金属の表面張力が働いてノズル2のスロート部2a下流で溶融金属のアトマイズ(微粒化)が行われるようになっている。

【0027】

アトマイズされた金属粒子(以下、粒子と略称する)はノズル2内で加速されるとともに急速冷却され凝固する。すなわち、本発明の溶射ノズル装置1には、アトマイズ工程が行われるスロート部2aとアトマイズ工程と連続して飛行冷却工程が行われる拡径流路部2bとが一体に設けられている。

【0028】

凝固直後にノズル2から放出された粒子は、約450m/sの速度で基材3に衝突する。その衝突時の変形によって粒子は発熱し、一部が融点以上まで上昇することにより基材3に粒子が付着する(図中、衝撃付着工程参照)。

【0029】

なお、図中4は溶融金属Mを貯留するための貯留部であり、ノズル2と連通する連通路4aを有している。

【0030】

上記連通路4aの先端部は、スロート部2aの筒孔中心に向けて溶融金属導出管4bとして延設されており、その溶融金属導出管4bの外周を、加速されたキャリアガスが流れるようになっている。

【0031】

凝固した粒子が基材3に衝突する原理は従来のコールドスプレーと同様であり、衝突した粒子は著しく塑性変形してクレータ状にくぼみ、空隙のない緻密な組織が皮膜(または堆積層)内に得られることになる。したがって、皮膜が形成された成形材については後処理としてのHIP(Hot isostatic pressing)処理、すなわち、圧力を加えて残留空孔の除去を施す必要がない。

【0032】

また、超音速気流を発生させるためのキャリアガス(以下、ガスと略称する)として窒素ガスを用いた場合、粒子衝突後に酸化が進行しないため低酸素含有の成形材を得ることができる。さらに、粒子がノズル2内を飛行するわずか1ms以内に凝固に至るため、窒化の進行を防止することができる。

【0033】

また、溶射材として溶融金属を使用し凝固点をわずかに下回る温度の下に粒子を基材3に衝突させているため、コールドスプレーに比較すると、低いマッハ数(例えばマッハ数2程度)での衝突であっても基材3の表面温度は融点以上になり、基材3に対して粒子を確実に付着させることができるようになっている。なお、上記マッハ数とはガスの速度/音速を意味している。

【0034】

上記ノズル2は、拡大部のノズル長さが100mm以上に設定されており、キャリアガス全圧p0が下記式(1)を満足する状態で動作するように構成されている。

【0035】

【数3】

【0036】

ここで、p0:キャリアガス全圧(スロート上流側の入口圧力),pB:ノズル出口背圧,M:溶射材溶解部におけるマッハ数,κ:キャリアガスの比熱比である。

【0037】

また、マッハ数Mは式(2)により、スロート部6の断面積A*およびノズル内拡大断面積Aと関係づけられる。

【0038】

拡大断面積とは図2(a)に示すように、スロート部としての最狭部A*から下流側に向けて徐々に径が拡大する円錐状の拡大部、および同図(b)に示すように、最狭部A*から下流側に向けて急に径が拡大しその後略一定するような拡大部を含む。

【0039】

【数4】

【0040】

また、先細末広(ラバル)ノズルに、式(1)と式(2)で表される圧力を持つ圧縮ガスを供給すると、ノズルの拡大部までは超音速流れになることが知られている。最狭部においてその高速気流はマッハ1(約340m/s)となる。この高速気流に曝された溶融金属は、微粒子へとアトマイズされる。実験的にはHinze(Honze,J.O.,Fundamentals of the Hydrodynamic Mechanism of Splitting in Dispersion Processes, AIChEJ.,Vol,No.3,1955,pp.289-295)によって式(3)で表されることが明かにされている。

【0041】

【数5】

【0042】

ここで、ρG:ガス密度、VG:ノズル入口のガス速度、VL:液速度、DL:分裂後液滴直径、σ:液表面張力である。

【0043】

溶融金属としてアルミ合金を例に取り、窒素ガスを0.8MPaの圧力でノズルに供給すると、式(3)から求まるアトマイズ後のアルミ合金粒子直径は約20μmになる。

【0044】

アトマイズ後の粒子は超音速気流によって加速と冷却の各作用を受け、最終的に超音速の速度を持ってノズル2から噴出される。

【0045】

この間の加速と冷却は数値解析により見積ることができる。具体的には、準一次元圧縮性流体保存形表示の質量保存、運動量保存、エネルギ保存式を式(4)と、粒子の運動方程式(6)とを連立させて解く。

【0046】

2.数値解析手法

(1) まず、後述する数値解析手法に使用する記号を示す。

A:ノズル断面積

CD:粒子の抗力係数

Cp:比熱

D:ノズル直径

d:粒子直径

f:壁面摩擦係数

g:重力加速度

h:比エンタルピ

mドット:質量流量

Nu:ヌセルト数

p:ガス圧力

Pr:プラントル数

Q:ノズル加熱に必要な単位時間あたりのエネルギ

R:ガス定数

Re:レイノルズ数

T:温度

u:流速

x:ノズル流れ方向の距離

α:ステファン・ボルツマン定数

ε:放射率

κ:比熱比

λ:熱伝導率

μ:粘性係数

ρ:密度

また、添字の意味は下記の通りである。

g:ガス

s:第二相(液滴、粒子、粉体)

x:ノズルスロート部からの距離

W:ノズル壁面

【0047】

(2) ガス相の支配方程式

準一次元圧縮性流体保存形表示の質量保存、運動量保存、エネルギ保存式を下記(4)に示す。

【0048】

【数6】

ただし、ノズル壁の乱流熱伝達にはJohnson-Rubeshinの式(5)を用いる。

【0049】

【数7】

【0050】

また、sとeはガス相と第二相間の相互作用を表す運動量生成項とエネルギ生成項をそれぞれ表す。

【0051】

実際の式(1)の解法には、MUSCL(Monotone Upstream-centred Schemes for Conservation laws)化されたRoeのFlux difference Splitting法を用いて移流項を離散化し、4段階ルンゲ・クッタ法を用いて時間積分を行っている。

【0052】

(3) 第二相(液滴、粒子、粉体)の支配方程式

粒子の速度は、粒子の運動方程式(6)を解くことにより得ることができる。

【0053】

【数8】

ただし、

【0054】

【数9】

ここで抗力係数にはKurtenの式(8)を用いている。

【0055】

【数10】

粒子の温度は、粒子のエネルギ方程式(9)を解くことにより得ることができる。

【0056】

【数11】

ただし、ノズル壁温度がガス温度と等しくなる断熱壁の場合、

【0057】

【数12】

また、ノズル壁1bを加熱した等温壁の場合、

【0058】

【数13】

ここでヌセルト数にはRanz-Marshallの式(12)を用いている。

【0059】

【数14】

【0060】

実際の式(6)と式(9)の解法については、移流項の離散化にはQUICK法を用いている。

そして4段階ルンゲ・クッタ法を用いて時間積分を行っている。

【0061】

(4) ノズル加熱に要する熱量

等温条件を維持するために必要な熱量を式(13)により見積ることができる。

【0062】

【数15】

【0063】

(5) ノズル長さ

本発明の溶射ノズル装置を用いた運転では、アトマイズされた粒子の速度が減速しないうちに堆積物に衝突させるように構成しているため、ノズル出口から堆積物までの距離は極めて短い設定となっている。したがって、ノズル出口での粒子の速度とエンタルピがほぼ維持されて堆積するものと近似的に考えられる。

【0064】

また、堆積時の粒子の状態により堆積物の状態も大きく左右されるが、従来の溶射ノズル装置のように亜音速で粒子を衝突・堆積させるものでは、粒子が凝固状態であると基材や堆積物に付着させることができない。

【0065】

これに対し本発明の溶射ノズル装置は、従来、活用されていなかった固相率の方が多い半凝固状態または凝固状態の粒子を超音速で衝突・堆積させることを運転条件とするものである。そこで、溶解状態にある金属が微粒化されて飛行する間に半凝固状態に変化すると想定し、それまでに必要とされる最小限の飛行距離を求め、この飛行距離を、装置に必要とされる最小限のノズル長さとして規定している。

【0066】

まず、粒子の加速を表す運動方程式は先に式(6)に示した通り、

【0067】

【数16】

である。

【0068】

この式(6)はノズルと一緒に静止しているオイラー座標系から見て記述されているので、固定した計算格子を用いる数値計算に都合がよい。

【0069】

しかし、一粒一粒の粒子の状態を追跡して粒子速度と粒子エンタルピとを確認するには不都合であるため、飛行する粒子と一緒に移動するラグランジュ座標系から見て記述した方程式で表すと、下記式(14)のようになる。ただし、簡略化のために、ほとんど影響のない重力項を無視している。また、飛行距離がまだ短い区間では、粒子がガス流れにより後ろから追い風のように押される加速過程にあるとして、常に、ガスの流速ug>粒子の速度usが成り立つと仮定している。

【0070】

【数17】

【0071】

ここで、ガスの流速ugと粒子の速度usとの相対速度をとって、U=ug−usとして、近似的に超音速であるガス流速はノズル内で一定であると仮定すると、式(14)を式(15)のように変形できる。

【0072】

【数18】

【0073】

式(15)中、抗力係数CDは式(12)で示したように、相対速度Uが亜音速の場合にはレイノルズ数の関数で表現できるが、アトマイズ直後の場合は相対速度Uも超音速である比率が高いので、ここでは図3(弾丸経路計測から得られた球体、および円錐−円柱体の抗力係数、マッハ数依存の説明図)に示すグラフにおいて、マッハ数と球形物体との抗力係数の実験結果から式(16)で近似する(図中、近似直線E参照)。

【0074】

なお、図3は2nd edition McGrae-Hill Series in Aeronautical and Aerospace Engineering, Modern Compressible Flow with historical Perspective より引用。

【0075】

【数19】

ただし、agはガスの音速、Mはマッハ数。

【0076】

式(16)と式(15)から粒子の飛行時間tと相対速度Uの関係を表現する式(17)が得られる。

【0077】

【数20】

ここで、t=0では粒子速度us=0としている。

【0078】

また、飛行時間tfと飛行距離lfとの関係は式(18)から求められる。

【0079】

【数21】

【0080】

ただし、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径

【0081】

粒子が半凝固に達するまでの飛行時間tfが分かれば、それまでの粒子の飛行距離lfが計算され、この飛行距離lfは必要とされる最小限のノズル長さに一致する。そこで、粒子が半凝固に達するまでの飛行時間tfを求める。粒子の冷却は先に示した式(9)で与えられる。

【0082】

【数22】

式(14)と同様に、ラグランジュ座標系で記述すると、式(19)のようになる。

【0083】

【数23】

【0084】

ここで、近似的に初期の溶湯温度、液相線温度、固相線温度ともほぼ等しく、その値を材料の融点Tmで代表させると、Ts=Tmとおける。また、ガスの温度Tsとノズル壁面温度Twも近似的に一定とする。

【0085】

熱伝達の度合いを表すヌセルト数Nuは式(12)で表されるが、相対速度Uを用いて書き換えると式(20)のようになる。

【0086】

【数24】

【0087】

また、溶射金属の凝固潜熱をLとすると、固相率の方が大きい半凝固状態になるためには、式(21)が成り立つ。

【0088】

【数25】

【0089】

なお、式において、液相から固相に変化する略中間が半凝固状態となるため、L/2としている。

【0090】

最小限のノズル長さを求めるということは、粒子が半凝固に達するまでの最短の飛行時間tfを求めることになるから、この場合には式(21)において等号が成立する。

【0091】

式(19)と式(20)からヌセルト数Nuを消去し、さらに式(17)を用いて相対速度Uも消去して、さらに式(21)の等号式を用いると、粒子が半凝固状態に達するまでの最短の飛行時間tfの関係式(22)が得られる。

【0092】

【数26】

【0093】

ただし、Prはガスのプラントル数、λはガスの熱伝導率、Tmは材料の融点、Tgはガスの温度、μgはガスの粘性係数

上記式(22)をtfについて解くことはできないが、ニュートン法などを用いて数値的に解くことができる。

【0094】

以上のことから、式(22)から最短の飛行時間tfを求め、式(18)に代入することにより、最短の飛行距離、すなわち最小限のノズル長さlfが求まる。

【0095】

本発明の溶射ノズル装置は上記ノズル長さlf以上の長さを有するノズルを用いた装置であることを特徴とし、粒子を超音速まで加速することにより凝固状態でも基材や堆積物に付着するため、理論上はノズル長さに上限はない。

【0096】

図4は、アルミニウムと銅を用いて具体的に最小限のノズル長さを求めたグラフであり、様々な粒子径からなる粒子が固相率0.5を超える半凝固状態となる場合に必要とされるノズル長さを示したものである。なお、同グラフにおいて横軸は粒子の直径を示し、縦軸はノズル長さを示している。なお、キャリアガスの条件は後述する表1と同様にしている。

【0097】

アトマイズの結果、例えば体積占有率で見た平均径が50μmの場合、アルミニウムでは0.17m、銅では0.12mのノズル長さが必要となる。

【0098】

ところで、従来、アトマイズを目的として超音速ノズルに溶湯を流す場合には、粒子がノズル内壁面に付着することを避けるため、図5に示すようにノズル開き角(スロート部下流側における拡径流路部の開き角)が半頂角でθ>15°の大きなノズルを使用している。上記半頂角とはノズル中心軸とノズル内壁がなす角度を意味する。

【0099】

この場合には断面積比A/A*が急激に拡大してマッハ数Mも急激に大きくなる(式(2)参照)が、等エントロピ変化の式(23)と垂直衝撃波の関係式(24)から求まるマッハ数M1になったところで衝撃波面が現れ、これを境としてその下流側は亜音速となり、ノズル内壁の開き角が大きいことにより、内壁面付近のガスの流れはその内壁面から剥離してしまう。

【0100】

このときのマッハ数M1は式(25)から求まり、衝撃波面が現れる部位での断面積比A/A*は式(26)から求まる。

【0101】

このようなノズルは従来からアトマイズに向いているが、ノズル内でのガス流れが直ちに亜音速になるものであり、粒子を加速させるという概念は存在しない。これに対し、本発明のノズルは、ノズル開き角を半頂角で15°以下として流れの剥離を防止しつつ、なお且つ、半凝固状態であっても粒子を基材や堆積物に付着させることができるようにアトマイズ後の粒子を超音速まで加速させる構成にしている。換言すれば、本発明のノズルは、粒子が凝固または半凝固状態に達するまでノズル最狭部から衝撃波面が生じる部位までの距離を長く延ばした構成となっている。

【0102】

【数27】

【0103】

【数28】

【0104】

【数29】

【0105】

【数30】

【0106】

以上説明したことから、本発明の超音速ノズルの条件は、下記(a)〜(c)によって規定することができる。

【0107】

(a)ノズル開き角が半頂角でθ≦15°であること。

(b)ノズル開き角が半頂角でθ≦15°であって、キャリアガス全圧p0、ノズル出口背圧pBに基づき式(25)によって求まる衝撃波上流マッハ数M1を、さらに式(26)に代入してノズル断面積A1を求め、このノズル断面積A1となる位置までのノズル長さlfが、式(18)と、粒子が半凝固に達するまでの最短の飛行時間を規定した関係式(22)とから求まる最小限のノズル長さlf以上であること。図6はノズル内に衝撃波が発生する場合を示している。

(c)ノズル開き角が半頂角でθ≦15°であって、ノズル長さlfが式(18)と、粒子が半凝固に達するまでの最短の飛行時間を規定した関係式(22)とから求まる最短ノズル長さlf以上であり、キャリアガス全圧p0、ノズル出口背圧pBに基づき式(25)によって求まる衝撃波上流マッハ数M1を、さらに式(26)に代入して求めたノズル断面積A1が、ノズル出口断面積Aeよりも大きいノズルである。

【0108】

この場合、図7に示すようにノズル全域が超音速流れになるため、衝撃波面はノズル出口下流側に発生することになる。

【0109】

3.実機ノズルの設計

3-1) 材料物性値と拘束条件

実機ノズルの計算に用いた材料物性値と拘束条件を表1に示す。

【0110】

【表1】

【0111】

ただし、表中の最大半頂角とはノズル中心軸とノズル内壁がなす角度の最大を意味する。

【0112】

3-2) 検討条件

溶融金属(粒子)質量流量[kg/s] 4条件:0.025,0.050,0.075,0.100

粒子径 [μm] 3条件:20,50,100

ノズルスロート部の径 [mm] 2条件:φ25,φ35

ただし、それぞれガス質量流量0.9[kg/s](スロート径φ25),1.8[kg/s](スロート径φ35)に相当する。

【0113】

上記の条件において、適性膨張(ノズル出口静圧=背圧=大気圧)が得られる場合のノズル形状を求め、粒子温度と粒子速度との関係を調べた。また、超音速流では下流側から上流側に影響の及ぶことがないため、例えば、長さ500mmのノズルにおける300mm位置での計算結果はそのまま長さ300mmのノズルの出口における状態とみなすことができる。これは亜音速ノズルと異なる点である。

【0114】

3-3) 実機ノズルの構成

3-3-1) 全般

スプレー加速用に考案したノズル形状の典型例を図8のグラフに示す。

ここではノズル最大半頂角を5°(表1参照)にしている。

【0115】

本ノズルは、(a)アトマイズ後の分散した液滴はノズル壁に付着しないように速やかに最大直径まで拡大させること、および(b)粒子を加速すべく速度が最大になる最大直径での直管部分を長くとること、を目的に構成されている。

【0116】

ただし、本実施形態のノズルは、一般にコールドスプレーで用いられているコニカルノズルと比較して、設計値よりも圧力比が低い場合や多くのコールド粒子が供給された場合にノズルのほとんどを占める直管部がすべて亜音速になってしまう不都合がある。そのため、設計値を外れた状態での運転には不向きであり、同一条件での運転を繰り返すような生産設備に適している。そこで上記同一条件で運転されることを前提とした場合の適性膨張になるノズル出口径を図9のグラフに示す。

【0117】

同グラフにおいて、ノズルスロート径がφ25mmであれ、φ35mmであれ、溶融金属流量が増加するのにつれてノズル出口径が大きくなる理由は、溶融金属が持ち込む熱をガスが受け取り、膨張できる状態になるからである。

【0118】

興味深い点は、溶融金属質量流量が少ない条件でノズルの設計を行っておけば、設計を超えた流量をノズルに供給しても不足膨張となって加速効率は低下するものの、粒子に受け渡す運動量による制限までは運転可能になることである。また、その逆に、設計値よりも少ない溶融金属質量流量では超音速まで加速できないことがわかる。

【0119】

次に、表2に加熱なしの場合において、実機ノズルでの設計計算の結果、得られたノズルスロート径とガス質量流量との関係を示す。

【0120】

【表2】

【0121】

3-3-2) アトマイズ後粒子径φ20μmの場合

図10〜12に、それぞれアトマイズ後粒子径φ20μm,ノズルスロート径φ25mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。なお、以下に説明する各グラフにおいて、横軸のDistanceはノズル長さを示し、また、縦軸のMach numberはマッハ数を、Gas tempはガス温度を、Gas Velcはガス流速を、Solid tempは粒子温度を、Solid Velcは粒子速度をそれぞれ示している。

【0122】

また、図13〜15に、それぞれアトマイズ後粒子径φ20μm,ノズルスロート径φ35mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0123】

溶融金属から熱をもらう加熱レイリー流れであるため、マッハ数は減少し、ガス温度は上昇し、ガス速度は減少する。

【0124】

本実施形態では加熱後、適性膨張になるようにノズル出口径を決めているため、ガス静圧はほぼ大気圧に等しく、ガス速度はいずれも510m/s程度になっている。

【0125】

興味深い点は、このような各条件について個別に加熱後適性膨張になるようにノズル出口径を決めると、もはや粒子側の状態は、粒子速度・粒子温度ともにほぼ同一の結果になることである。

【0126】

これは、ノズル内のガス速度分布がほぼ等しく、ガス温度差は溶融金属との温度差と比べて小さいからである。

【0127】

また、スロート径φ25mmとφ35mmの差異は、図11および図14に示されるようにガス温度に現れているが、ガス速度にはほとんど現れない。したがってガス温度の影響を受ける粒子は粒子温度に差異が現れるが、粒子速度には現れない。

【0128】

また、粒子径φ20μmの場合、ノズル長さ160mm程度で凝固は完了するが、粒子速度は400m/s程度しかない。この場合、ノズル長さを500mmまで延長すれば粒子速度を480m/sまで加速することができるが、このときの粒子温度は400Kまで冷却されてしまうことになる。

【0129】

このように粒子径がφ20μmの場合は、粒子は加速と比較して冷却されすぎる傾向があるため、ノズルの長さは慎重に決定する必要がある。

【0130】

3-3-3) アトマイズ後粒子径φ50μmの場合

図16〜18に、それぞれアトマイズ後粒子径φ50μm,ノズルスロート径φ25mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0131】

また、図19〜21に、それぞれアトマイズ後粒子径φ50μm,ノズルスロート径φ35mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0132】

マッハ数、ガス温度、粒子速度の傾向は、粒子径φ20μmの場合と大きく変わらないが、決定的に異なる点は図18および図21に見られる粒子温度の冷却速度である。

【0133】

粒子径φ50μmでは凝固が完了するまでにノズル内で約1.2mの飛行距離を要している。それに応じてノズル長さも1.2m延設すれば、都合よく粒子加速の漸近線にかなり近づくことになる。

【0134】

この条件において粒子温度750K、粒子速度470m/sで粒子はノズルから放出されるため、基材に対する衝突付着条件としては最も好ましい。

【0135】

3-3-4) アトマイズ後粒子径φ100μmの場合

図22〜24にアトマイズ後粒子径φ100μmの場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0136】

この計算結果から、粒子径φ100μmの場合はさらに冷却速度が低下して凝固に至るまでにノズル長さが5m必要になる。粒子の加速はすでにノズル長さ3mの時点で終了しており、約450m/sの速度に達しているため、冷却の方が遅れることになる。アトマイズが不良で十分な微粒化ができない場合にこのような状況が起こる。

【0137】

図25は本発明に係る溶射装置をバッチ処理に適用する場合の構成を示したものである。

【0138】

なお、同図において図1と同じ構成要素については同一符号を付してその説明を省略する。

【0139】

また、キャリアガスとして、粒子を加速する際に音速が速くなる点で好ましい分子量の小さいヘリウムガスを窒素ガスに代えて使用している。

【0140】

ヘリウムガスボンベ10から供給されるキャリアガスは2つの管路11,12に分岐され、管路11を流れるキャリアガスは貯留部4内に貯留されている溶融金属に対してヘッド圧を加え、管路12を流れるキャリアガスはノズル2内に導入され、スロート部2aを通過することにより超音速に加速されるようになっている。なお、上記ヘリウムボンベ10および管路11,12はキャリアガスを加圧導入するキャリアガス供給装置として機能する。

【0141】

貯留部4から流下する溶融金属は、ノズル2内の超音速ガス流によってアトマイズされ、さらにノズル2内で冷却されノズル2先端から吐出される。

【0142】

吐出された粒子は基材3表面に衝突し付着する。ノズル2および基材3は密閉容器としてのチャンバ13内に収納されており、このチャンバ13は排気装置としてのサイクロン装置14および排気真空ポンプ(減圧手段)15を介して貯気槽16に接続されている。なお、上記サイクロン装置14は排気中に浮遊する粒子を回収しガスのみを排気真空ポンプ15に供給する。

【0143】

上記排気装置は、キャリアガスのマッハ数を高めて粒子速度を上げるために設けられており、貯気槽16に回収されたヘリウムガスは圧縮機17によって圧縮され、再利用されるようになっている。

【0144】

図26は本発明に係る溶射装置を連続成形処理に適用する場合の基本構成を示したものである。

【0145】

同図に示す連続成形処理では、貯留部4に連続溶解炉20が接続されており、貯留部4と連続溶解炉20とは接続管21を介して連通している。また、連続溶解炉20はヘッド圧によって貯留部4の内圧が0.8MPaとなるようにその高さが設定されている。上記所定高さに配置された連続溶解炉20は溶融金属を連続的に加圧供給する溶融金属供給装置として機能するようになっている。

【0146】

このようにして貯留部4からノズル2に対して溶融金属を連続的に供給することができるようになっている。

【0147】

また、基材22は矢印A方向にも回転しながら、引き取りローラ(基材供給装置)23a,23bの回転によって矢印B方向に引き抜かれるようになっている。それにより、基材22上に連続的に粒子を溶射し成形することができる。

【0148】

また、図27〜図31は本発明のノズル2の他の実施形態を示したものであり、ノズル自体をセラミックまたはカーボンなどの非金属で製作することにより表面の親和性を悪くし、ノズル内壁に付着した金属粒子を超音速ガス流れによって容易に吹き飛ばすことができるようにしたものである。なお、これらの図において図1と同じ構成要素については同一符号を付してその説明を省略する。

【0149】

図27に示すノズル40は、アルミニウム合金を溶射するためにジルコニアを用いてノズル41を製作し、その外側をセラミック製の筒体42でカバーし、その筒体42の周囲に最大900℃まで昇温可能なノズルヒータ43を複数回巻き付けたものである。なお、上記ノズル41としては、例えばイットリア(Y2O3)を安定化剤として添加した高強度、高耐摩耗性、高耐腐食性を備えた部分安定化ジルコニアと呼ばれる材料を使用することが好ましい。

【0150】

図28に示すノズル44は、ノズル自体をセラミックファイバーヒータ45で構成したものであり、詳しくは、アルミナとシリカを主成分とする素材を繊維化した高温絶縁性のセラミックファイバーに発熱体を埋設して一体成形することにより構成されている。なお、図中46aおよび46bはヒータの電極接続部を示している。

【0151】

図29に示すノズル47は、セラミック製ノズル48の胴部外壁にカーボンヒータ49を周設し放射によって加熱するように構成したものである。

【0152】

上記カーボンヒータ49は、円筒状のノズル48の上下両側から交互に一定の長さ形成されたスリット51d,51eによって複数部分に分割されたものからなり、49aおよび49bはそのカーボンヒータ49の電極接続部である。また、50は内壁が鏡面に仕上げられた筒状の反射ケースであり、放射効率を高めるために設けられている。

【0153】

上記構成を有するノズル47において、図示しない電源から電極接続部49a,49bを通じてカーボンヒータ49に電力が供給されると、カーボンヒータ49は、通電によるジュール発熱によって内部から発熱し、それにより、セラミックス製ノズル48はカーボンヒータ49からの輻射伝熱によって加熱され、ノズル37内壁に付着した金属が溶融される。

【0154】

図30に示すノズル51は、ノズル自体をカーボンヒータ52で製作したものであり、52aおよび52bはその電極接続部を示している。セラミックス製ノズルをカーボンまたはカーボンコンポジット製のノズルに代えると、ノズル表面の輻射率がさらに高まり、ノズル51の加熱効率をさらに高めることができる。

【0155】

なお、図29および図30では、酸素が存在するとカーボン自体が酸化反応するため、これを防止するため装置全体をチャンバーで覆い、アルゴンや窒素等のガスを高圧ガスとして用い、チャンバー内を不活性雰囲気に置換するようにしている。

【0156】

また、ノズルを熱伝導率の良い例えば銅等の金属製材料で製作し、製作されたノズル内壁にセラミック溶射を施すことによってセラミック被膜を形成することによっても、上記した各ノズルと同様に、親和性を悪くすることもできる。

【0157】

図31に示すノズル53では、銅ノズル54の内面にジルコニア被膜(図中、太い破線で示した部分)55を形成し、その外周面にノズルヒータ43を複数回巻き付けたものである。

【図面の簡単な説明】

【0158】

【図1】本発明に係る溶射ノズル装置の構成を示す斜視図である。

【図2】(a)および(b)はノズル拡大部の定義を示す説明図である。

【図3】マッハ数と抗力係数の関係を説明するグラフである。

【図4】粒径に応じたノズル長さを示すグラフである。

【図5】従来のノズル開き角を示す説明図である。

【図6】ノズル内に衝撃波が発生する場合を示す説明図である。

【図7】ノズル全域が超音速流れになる場合を示す説明図である。

【図8】ノズル形状の典型例を示すグラフである。

【図9】適性膨張になるノズル出口径を示すグラフである。

【図10】粒子径20μm、スロート径25mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図11】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図12】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図13】粒子径20μm、スロート径35mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図14】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図15】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図16】粒子径50μm、スロート径25mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図17】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図18】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図19】粒子径50μm、スロート径35mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図20】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図21】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図22】粒子径100μmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図23】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図24】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図25】バッチ処理に適用する溶射装置の構成を示す説明図である。

【図26】連続成形処理に適用する溶射装置の構成を示す説明図である。

【図27】本発明に係るノズルの第二の形態を示した図1相当図である。

【図28】本発明に係るノズルの第三の形態を示した図1相当図である。

【図29】本発明に係るノズルの第四の形態を示した図1相当図である。

【図30】本発明に係るノズルの第五の形態を示した図1相当図である。

【図31】本発明に係るノズルの第六の形態を示した図1相当図である。

【図32】従来のコールドスプレー装置の構成を示す説明図である。

【符号の説明】

【0159】

1 溶射ノズル装置

2 ノズル

2a スロート部

3 基材

4 貯留部

4a 連通路

4b 溶融金属導出管

10 ヘリウムガスボンベ

11,12 管路

13 チャンバ

14 サイクロン装置

15 排気真空ポンプ

16 貯気槽

17 圧縮機

20 連続溶解炉

21 接続管

22 基材

23a,23b 引き取りローラ

【技術分野】

【0001】

本発明はガスを用いて溶射材を微粒化し基材に衝突させることにより被膜または堆積層を形成する溶射ノズル装置および溶射装置に関するものである。

【背景技術】

【0002】

従来、コーティング材料を加熱し、溶融ないし半溶融状態の微粒子を基材表面に高速度で衝突させることにより、被膜を形成する技術として溶射処理が知られている。

【0003】

この溶射処理は、基材と被膜とが物理的な接合であるため、溶融する材料であればあらゆる材料に被膜を形成することができ、形成された被膜は耐摩耗性、耐腐食性、断熱性等、表面処理に必要とされる各種条件をクリアすることができることから様々な分野で広く利用されている。

【0004】

中でもコールドスプレーは、溶射材料を溶融またはガス化させることなく不活性ガスとともに超音速流で固相状態のまま基材に衝突させて被膜を形成するため、他の溶射方法と違い、熱による材料の特性変化がなく、しかも被膜中の酸化を抑制することができるという利点がある。

【0005】

図32は、コールドスプレー装置の概略構成を示したものである。

【0006】

同図において、ガス源30から供給された高圧ガスは2つの管路31,32に分岐され、管路31を流れる主流のガスはガス加熱器33で加熱され、管路32を流れる残りのガスは粉末供給器34に導入される。

【0007】

ガス加熱器33で加熱されたガスは管路35を通じてチャンバ36に導入され、粉末供給器34は管路37を経由して粉末粒子をチャンバ36に供給する。

【0008】

チャンバ36内で混合されたガスと粉末粒子の混合物は超音速ノズル38の収束部38aと拡散部38bを通過することにより加速され、超音ジェット流として基材39上に衝突するようになっている(例えば、特許文献1参照)。

【0009】

一方、溶射材料として溶融金属を用い、スリット状出口を有する容器から薄膜状態で流し、そのノズル出口近傍に設けられたスリット状オリフィスを有するノズルを層流状態で通過する音速ガス流によって微粒化し噴霧する方法も提案されている(例えば、特許文献2参照)。

【特許文献1】特開2004−76157号公報

【特許文献2】特表2002−508441号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、前者のコールドスプレー装置では、常温の粉末粒子を衝突させて塑性変形時に生じる発熱で局所的に融点以上に加熱させ基材上に付着させるため、例えば600m/s以上の粒子速度を得るために1.0〜3.0MPaのガス圧力が必要であり、また、ガスを600℃まで予熱する必要があることから取り扱いが難しいという問題がある。また、粉体粒子を一定に供給することも容易でない。

【0011】

また、後者の溶射装置は超音速でアトマイズを行っているが、粒子の加速を行うためにノズルの設計をしておらず、そのため、HIP(Hot Isostatic Pressing)を省略できるほどの高密度皮膜や高密度堆積を得ることが不可能である。

【0012】

本発明は以上のような従来の溶射装置における課題を考慮してなされたものであり、溶射材を一定に供給することができ、且つ皮膜または堆積状態をコントロールすることができる溶射ノズル装置および溶射装置を提供するものである。

【課題を解決するための手段】

【0013】

本発明の溶射ノズル装置は、ノズルの入口側からキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、上記ノズルの入口側端部に溶射材としての溶融金属を貯留する貯留部が連通路を介して接続され、ノズルは超音速ガス流を形成するためのスロート部とその下流側に出口方向に向けて形成される拡径流路部とを内設し、この拡径流路部はその流路内で、超音速ガス流によってアトマイズされた金属粒子を凝固または半凝固状態まで冷却し、ノズルの出口側から所定方向に放出するように構成されていることを要旨とする。

【0014】

上記溶射ノズル装置において、上記連通路としてスロート内またはスロート下流側の中心に向けて貯留部から溶融金属導出管が延設され、この溶融金属導出管の外周を、加速されたキャリアガスが流れるように構成することが好ましい。

【0015】

また、本発明のノズルは、スロート部下流側における拡径流路部の開き角が、半頂角で15°以下であることを要旨とする。

【0016】

また、上記拡径流路の長さは、アトマイズされた金属粒子の飛行距離と金属粒子温度とをモデル化し、金属粒子が凝固または半凝固状態となるまでの飛行距離に基づいて定められ、具体的には、アトマイズされた金属粒子が凝固または半凝固状態に変化するまでの飛行時間を求め、下記式にその飛行時間を代入することによって粒子の飛行距離を求め、拡径流路部の長さをその飛行距離以上の長さとしたことを要旨とする。

【0017】

【数1】

【0018】

ただし、lfは粒子の飛行距離、tfは粒子が凝固または半凝固に達するまでの飛行時間、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径、agはガスの音速、

また、上記キャリアガスの入口圧力をpoとし、ノズル出口圧力をPBとするとき、入口圧力poが下記式を満足する状態で上記ノズルに導入されるように構成することが好ましい。

【0019】

【数2】

【0020】

ここで、κ:圧縮ガスの比熱比、M:スロート部下流側のノズル拡大部におけるマッハ数

【0021】

本発明の溶射装置は、上記構成を有する溶射ノズル装置と、ノズルに対し管路を介して接続されキャリアガスを加圧導入するキャリアガス供給装置と、ノズルおよび放出される粒子を衝突させる基材を収納する密閉容器と、この密閉容器内を減圧する減圧手段とを備えてなることを要旨とする。

【0022】

本発明の溶射装置は、上記構成を有する溶射ノズル装置と、貯留部に接続管を介して接続されその貯留部内の溶融金属に対して溶融金属を連続的に加圧供給する溶融金属供給装置と、基材を連続的に供給する基材供給装置とを備えてなることを要旨とする。

【発明の効果】

【0023】

本発明によれば、溶射材を一定に供給することができ、且つ皮膜または堆積状態をコントロールすることができるという長所を有する。

【発明を実施するための最良の形態】

【0024】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

図1は、本発明に係る溶射ノズル装置の基本構成を示したものである。

【0025】

1.溶射ノズル装置の原理

同図に示す溶射ノズル装置1は、超音速ノズル(以下、ノズルと略称する)2内に溶融金属Mを直接供給するようになっている。

【0026】

ノズル2内には超音速気流が流れる一方でノズル2内に供給される溶融金属は低速流となっており、両者の間で剪断力が作用するとともに溶融金属の表面張力が働いてノズル2のスロート部2a下流で溶融金属のアトマイズ(微粒化)が行われるようになっている。

【0027】

アトマイズされた金属粒子(以下、粒子と略称する)はノズル2内で加速されるとともに急速冷却され凝固する。すなわち、本発明の溶射ノズル装置1には、アトマイズ工程が行われるスロート部2aとアトマイズ工程と連続して飛行冷却工程が行われる拡径流路部2bとが一体に設けられている。

【0028】

凝固直後にノズル2から放出された粒子は、約450m/sの速度で基材3に衝突する。その衝突時の変形によって粒子は発熱し、一部が融点以上まで上昇することにより基材3に粒子が付着する(図中、衝撃付着工程参照)。

【0029】

なお、図中4は溶融金属Mを貯留するための貯留部であり、ノズル2と連通する連通路4aを有している。

【0030】

上記連通路4aの先端部は、スロート部2aの筒孔中心に向けて溶融金属導出管4bとして延設されており、その溶融金属導出管4bの外周を、加速されたキャリアガスが流れるようになっている。

【0031】

凝固した粒子が基材3に衝突する原理は従来のコールドスプレーと同様であり、衝突した粒子は著しく塑性変形してクレータ状にくぼみ、空隙のない緻密な組織が皮膜(または堆積層)内に得られることになる。したがって、皮膜が形成された成形材については後処理としてのHIP(Hot isostatic pressing)処理、すなわち、圧力を加えて残留空孔の除去を施す必要がない。

【0032】

また、超音速気流を発生させるためのキャリアガス(以下、ガスと略称する)として窒素ガスを用いた場合、粒子衝突後に酸化が進行しないため低酸素含有の成形材を得ることができる。さらに、粒子がノズル2内を飛行するわずか1ms以内に凝固に至るため、窒化の進行を防止することができる。

【0033】

また、溶射材として溶融金属を使用し凝固点をわずかに下回る温度の下に粒子を基材3に衝突させているため、コールドスプレーに比較すると、低いマッハ数(例えばマッハ数2程度)での衝突であっても基材3の表面温度は融点以上になり、基材3に対して粒子を確実に付着させることができるようになっている。なお、上記マッハ数とはガスの速度/音速を意味している。

【0034】

上記ノズル2は、拡大部のノズル長さが100mm以上に設定されており、キャリアガス全圧p0が下記式(1)を満足する状態で動作するように構成されている。

【0035】

【数3】

【0036】

ここで、p0:キャリアガス全圧(スロート上流側の入口圧力),pB:ノズル出口背圧,M:溶射材溶解部におけるマッハ数,κ:キャリアガスの比熱比である。

【0037】

また、マッハ数Mは式(2)により、スロート部6の断面積A*およびノズル内拡大断面積Aと関係づけられる。

【0038】

拡大断面積とは図2(a)に示すように、スロート部としての最狭部A*から下流側に向けて徐々に径が拡大する円錐状の拡大部、および同図(b)に示すように、最狭部A*から下流側に向けて急に径が拡大しその後略一定するような拡大部を含む。

【0039】

【数4】

【0040】

また、先細末広(ラバル)ノズルに、式(1)と式(2)で表される圧力を持つ圧縮ガスを供給すると、ノズルの拡大部までは超音速流れになることが知られている。最狭部においてその高速気流はマッハ1(約340m/s)となる。この高速気流に曝された溶融金属は、微粒子へとアトマイズされる。実験的にはHinze(Honze,J.O.,Fundamentals of the Hydrodynamic Mechanism of Splitting in Dispersion Processes, AIChEJ.,Vol,No.3,1955,pp.289-295)によって式(3)で表されることが明かにされている。

【0041】

【数5】

【0042】

ここで、ρG:ガス密度、VG:ノズル入口のガス速度、VL:液速度、DL:分裂後液滴直径、σ:液表面張力である。

【0043】

溶融金属としてアルミ合金を例に取り、窒素ガスを0.8MPaの圧力でノズルに供給すると、式(3)から求まるアトマイズ後のアルミ合金粒子直径は約20μmになる。

【0044】

アトマイズ後の粒子は超音速気流によって加速と冷却の各作用を受け、最終的に超音速の速度を持ってノズル2から噴出される。

【0045】

この間の加速と冷却は数値解析により見積ることができる。具体的には、準一次元圧縮性流体保存形表示の質量保存、運動量保存、エネルギ保存式を式(4)と、粒子の運動方程式(6)とを連立させて解く。

【0046】

2.数値解析手法

(1) まず、後述する数値解析手法に使用する記号を示す。

A:ノズル断面積

CD:粒子の抗力係数

Cp:比熱

D:ノズル直径

d:粒子直径

f:壁面摩擦係数

g:重力加速度

h:比エンタルピ

mドット:質量流量

Nu:ヌセルト数

p:ガス圧力

Pr:プラントル数

Q:ノズル加熱に必要な単位時間あたりのエネルギ

R:ガス定数

Re:レイノルズ数

T:温度

u:流速

x:ノズル流れ方向の距離

α:ステファン・ボルツマン定数

ε:放射率

κ:比熱比

λ:熱伝導率

μ:粘性係数

ρ:密度

また、添字の意味は下記の通りである。

g:ガス

s:第二相(液滴、粒子、粉体)

x:ノズルスロート部からの距離

W:ノズル壁面

【0047】

(2) ガス相の支配方程式

準一次元圧縮性流体保存形表示の質量保存、運動量保存、エネルギ保存式を下記(4)に示す。

【0048】

【数6】

ただし、ノズル壁の乱流熱伝達にはJohnson-Rubeshinの式(5)を用いる。

【0049】

【数7】

【0050】

また、sとeはガス相と第二相間の相互作用を表す運動量生成項とエネルギ生成項をそれぞれ表す。

【0051】

実際の式(1)の解法には、MUSCL(Monotone Upstream-centred Schemes for Conservation laws)化されたRoeのFlux difference Splitting法を用いて移流項を離散化し、4段階ルンゲ・クッタ法を用いて時間積分を行っている。

【0052】

(3) 第二相(液滴、粒子、粉体)の支配方程式

粒子の速度は、粒子の運動方程式(6)を解くことにより得ることができる。

【0053】

【数8】

ただし、

【0054】

【数9】

ここで抗力係数にはKurtenの式(8)を用いている。

【0055】

【数10】

粒子の温度は、粒子のエネルギ方程式(9)を解くことにより得ることができる。

【0056】

【数11】

ただし、ノズル壁温度がガス温度と等しくなる断熱壁の場合、

【0057】

【数12】

また、ノズル壁1bを加熱した等温壁の場合、

【0058】

【数13】

ここでヌセルト数にはRanz-Marshallの式(12)を用いている。

【0059】

【数14】

【0060】

実際の式(6)と式(9)の解法については、移流項の離散化にはQUICK法を用いている。

そして4段階ルンゲ・クッタ法を用いて時間積分を行っている。

【0061】

(4) ノズル加熱に要する熱量

等温条件を維持するために必要な熱量を式(13)により見積ることができる。

【0062】

【数15】

【0063】

(5) ノズル長さ

本発明の溶射ノズル装置を用いた運転では、アトマイズされた粒子の速度が減速しないうちに堆積物に衝突させるように構成しているため、ノズル出口から堆積物までの距離は極めて短い設定となっている。したがって、ノズル出口での粒子の速度とエンタルピがほぼ維持されて堆積するものと近似的に考えられる。

【0064】

また、堆積時の粒子の状態により堆積物の状態も大きく左右されるが、従来の溶射ノズル装置のように亜音速で粒子を衝突・堆積させるものでは、粒子が凝固状態であると基材や堆積物に付着させることができない。

【0065】

これに対し本発明の溶射ノズル装置は、従来、活用されていなかった固相率の方が多い半凝固状態または凝固状態の粒子を超音速で衝突・堆積させることを運転条件とするものである。そこで、溶解状態にある金属が微粒化されて飛行する間に半凝固状態に変化すると想定し、それまでに必要とされる最小限の飛行距離を求め、この飛行距離を、装置に必要とされる最小限のノズル長さとして規定している。

【0066】

まず、粒子の加速を表す運動方程式は先に式(6)に示した通り、

【0067】

【数16】

である。

【0068】

この式(6)はノズルと一緒に静止しているオイラー座標系から見て記述されているので、固定した計算格子を用いる数値計算に都合がよい。

【0069】

しかし、一粒一粒の粒子の状態を追跡して粒子速度と粒子エンタルピとを確認するには不都合であるため、飛行する粒子と一緒に移動するラグランジュ座標系から見て記述した方程式で表すと、下記式(14)のようになる。ただし、簡略化のために、ほとんど影響のない重力項を無視している。また、飛行距離がまだ短い区間では、粒子がガス流れにより後ろから追い風のように押される加速過程にあるとして、常に、ガスの流速ug>粒子の速度usが成り立つと仮定している。

【0070】

【数17】

【0071】

ここで、ガスの流速ugと粒子の速度usとの相対速度をとって、U=ug−usとして、近似的に超音速であるガス流速はノズル内で一定であると仮定すると、式(14)を式(15)のように変形できる。

【0072】

【数18】

【0073】

式(15)中、抗力係数CDは式(12)で示したように、相対速度Uが亜音速の場合にはレイノルズ数の関数で表現できるが、アトマイズ直後の場合は相対速度Uも超音速である比率が高いので、ここでは図3(弾丸経路計測から得られた球体、および円錐−円柱体の抗力係数、マッハ数依存の説明図)に示すグラフにおいて、マッハ数と球形物体との抗力係数の実験結果から式(16)で近似する(図中、近似直線E参照)。

【0074】

なお、図3は2nd edition McGrae-Hill Series in Aeronautical and Aerospace Engineering, Modern Compressible Flow with historical Perspective より引用。

【0075】

【数19】

ただし、agはガスの音速、Mはマッハ数。

【0076】

式(16)と式(15)から粒子の飛行時間tと相対速度Uの関係を表現する式(17)が得られる。

【0077】

【数20】

ここで、t=0では粒子速度us=0としている。

【0078】

また、飛行時間tfと飛行距離lfとの関係は式(18)から求められる。

【0079】

【数21】

【0080】

ただし、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径

【0081】

粒子が半凝固に達するまでの飛行時間tfが分かれば、それまでの粒子の飛行距離lfが計算され、この飛行距離lfは必要とされる最小限のノズル長さに一致する。そこで、粒子が半凝固に達するまでの飛行時間tfを求める。粒子の冷却は先に示した式(9)で与えられる。

【0082】

【数22】

式(14)と同様に、ラグランジュ座標系で記述すると、式(19)のようになる。

【0083】

【数23】

【0084】

ここで、近似的に初期の溶湯温度、液相線温度、固相線温度ともほぼ等しく、その値を材料の融点Tmで代表させると、Ts=Tmとおける。また、ガスの温度Tsとノズル壁面温度Twも近似的に一定とする。

【0085】

熱伝達の度合いを表すヌセルト数Nuは式(12)で表されるが、相対速度Uを用いて書き換えると式(20)のようになる。

【0086】

【数24】

【0087】

また、溶射金属の凝固潜熱をLとすると、固相率の方が大きい半凝固状態になるためには、式(21)が成り立つ。

【0088】

【数25】

【0089】

なお、式において、液相から固相に変化する略中間が半凝固状態となるため、L/2としている。

【0090】

最小限のノズル長さを求めるということは、粒子が半凝固に達するまでの最短の飛行時間tfを求めることになるから、この場合には式(21)において等号が成立する。

【0091】

式(19)と式(20)からヌセルト数Nuを消去し、さらに式(17)を用いて相対速度Uも消去して、さらに式(21)の等号式を用いると、粒子が半凝固状態に達するまでの最短の飛行時間tfの関係式(22)が得られる。

【0092】

【数26】

【0093】

ただし、Prはガスのプラントル数、λはガスの熱伝導率、Tmは材料の融点、Tgはガスの温度、μgはガスの粘性係数

上記式(22)をtfについて解くことはできないが、ニュートン法などを用いて数値的に解くことができる。

【0094】

以上のことから、式(22)から最短の飛行時間tfを求め、式(18)に代入することにより、最短の飛行距離、すなわち最小限のノズル長さlfが求まる。

【0095】

本発明の溶射ノズル装置は上記ノズル長さlf以上の長さを有するノズルを用いた装置であることを特徴とし、粒子を超音速まで加速することにより凝固状態でも基材や堆積物に付着するため、理論上はノズル長さに上限はない。

【0096】

図4は、アルミニウムと銅を用いて具体的に最小限のノズル長さを求めたグラフであり、様々な粒子径からなる粒子が固相率0.5を超える半凝固状態となる場合に必要とされるノズル長さを示したものである。なお、同グラフにおいて横軸は粒子の直径を示し、縦軸はノズル長さを示している。なお、キャリアガスの条件は後述する表1と同様にしている。

【0097】

アトマイズの結果、例えば体積占有率で見た平均径が50μmの場合、アルミニウムでは0.17m、銅では0.12mのノズル長さが必要となる。

【0098】

ところで、従来、アトマイズを目的として超音速ノズルに溶湯を流す場合には、粒子がノズル内壁面に付着することを避けるため、図5に示すようにノズル開き角(スロート部下流側における拡径流路部の開き角)が半頂角でθ>15°の大きなノズルを使用している。上記半頂角とはノズル中心軸とノズル内壁がなす角度を意味する。

【0099】

この場合には断面積比A/A*が急激に拡大してマッハ数Mも急激に大きくなる(式(2)参照)が、等エントロピ変化の式(23)と垂直衝撃波の関係式(24)から求まるマッハ数M1になったところで衝撃波面が現れ、これを境としてその下流側は亜音速となり、ノズル内壁の開き角が大きいことにより、内壁面付近のガスの流れはその内壁面から剥離してしまう。

【0100】

このときのマッハ数M1は式(25)から求まり、衝撃波面が現れる部位での断面積比A/A*は式(26)から求まる。

【0101】

このようなノズルは従来からアトマイズに向いているが、ノズル内でのガス流れが直ちに亜音速になるものであり、粒子を加速させるという概念は存在しない。これに対し、本発明のノズルは、ノズル開き角を半頂角で15°以下として流れの剥離を防止しつつ、なお且つ、半凝固状態であっても粒子を基材や堆積物に付着させることができるようにアトマイズ後の粒子を超音速まで加速させる構成にしている。換言すれば、本発明のノズルは、粒子が凝固または半凝固状態に達するまでノズル最狭部から衝撃波面が生じる部位までの距離を長く延ばした構成となっている。

【0102】

【数27】

【0103】

【数28】

【0104】

【数29】

【0105】

【数30】

【0106】

以上説明したことから、本発明の超音速ノズルの条件は、下記(a)〜(c)によって規定することができる。

【0107】

(a)ノズル開き角が半頂角でθ≦15°であること。

(b)ノズル開き角が半頂角でθ≦15°であって、キャリアガス全圧p0、ノズル出口背圧pBに基づき式(25)によって求まる衝撃波上流マッハ数M1を、さらに式(26)に代入してノズル断面積A1を求め、このノズル断面積A1となる位置までのノズル長さlfが、式(18)と、粒子が半凝固に達するまでの最短の飛行時間を規定した関係式(22)とから求まる最小限のノズル長さlf以上であること。図6はノズル内に衝撃波が発生する場合を示している。

(c)ノズル開き角が半頂角でθ≦15°であって、ノズル長さlfが式(18)と、粒子が半凝固に達するまでの最短の飛行時間を規定した関係式(22)とから求まる最短ノズル長さlf以上であり、キャリアガス全圧p0、ノズル出口背圧pBに基づき式(25)によって求まる衝撃波上流マッハ数M1を、さらに式(26)に代入して求めたノズル断面積A1が、ノズル出口断面積Aeよりも大きいノズルである。

【0108】

この場合、図7に示すようにノズル全域が超音速流れになるため、衝撃波面はノズル出口下流側に発生することになる。

【0109】

3.実機ノズルの設計

3-1) 材料物性値と拘束条件

実機ノズルの計算に用いた材料物性値と拘束条件を表1に示す。

【0110】

【表1】

【0111】

ただし、表中の最大半頂角とはノズル中心軸とノズル内壁がなす角度の最大を意味する。

【0112】

3-2) 検討条件

溶融金属(粒子)質量流量[kg/s] 4条件:0.025,0.050,0.075,0.100

粒子径 [μm] 3条件:20,50,100

ノズルスロート部の径 [mm] 2条件:φ25,φ35

ただし、それぞれガス質量流量0.9[kg/s](スロート径φ25),1.8[kg/s](スロート径φ35)に相当する。

【0113】

上記の条件において、適性膨張(ノズル出口静圧=背圧=大気圧)が得られる場合のノズル形状を求め、粒子温度と粒子速度との関係を調べた。また、超音速流では下流側から上流側に影響の及ぶことがないため、例えば、長さ500mmのノズルにおける300mm位置での計算結果はそのまま長さ300mmのノズルの出口における状態とみなすことができる。これは亜音速ノズルと異なる点である。

【0114】

3-3) 実機ノズルの構成

3-3-1) 全般

スプレー加速用に考案したノズル形状の典型例を図8のグラフに示す。

ここではノズル最大半頂角を5°(表1参照)にしている。

【0115】

本ノズルは、(a)アトマイズ後の分散した液滴はノズル壁に付着しないように速やかに最大直径まで拡大させること、および(b)粒子を加速すべく速度が最大になる最大直径での直管部分を長くとること、を目的に構成されている。

【0116】

ただし、本実施形態のノズルは、一般にコールドスプレーで用いられているコニカルノズルと比較して、設計値よりも圧力比が低い場合や多くのコールド粒子が供給された場合にノズルのほとんどを占める直管部がすべて亜音速になってしまう不都合がある。そのため、設計値を外れた状態での運転には不向きであり、同一条件での運転を繰り返すような生産設備に適している。そこで上記同一条件で運転されることを前提とした場合の適性膨張になるノズル出口径を図9のグラフに示す。

【0117】

同グラフにおいて、ノズルスロート径がφ25mmであれ、φ35mmであれ、溶融金属流量が増加するのにつれてノズル出口径が大きくなる理由は、溶融金属が持ち込む熱をガスが受け取り、膨張できる状態になるからである。

【0118】

興味深い点は、溶融金属質量流量が少ない条件でノズルの設計を行っておけば、設計を超えた流量をノズルに供給しても不足膨張となって加速効率は低下するものの、粒子に受け渡す運動量による制限までは運転可能になることである。また、その逆に、設計値よりも少ない溶融金属質量流量では超音速まで加速できないことがわかる。

【0119】

次に、表2に加熱なしの場合において、実機ノズルでの設計計算の結果、得られたノズルスロート径とガス質量流量との関係を示す。

【0120】

【表2】

【0121】

3-3-2) アトマイズ後粒子径φ20μmの場合

図10〜12に、それぞれアトマイズ後粒子径φ20μm,ノズルスロート径φ25mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。なお、以下に説明する各グラフにおいて、横軸のDistanceはノズル長さを示し、また、縦軸のMach numberはマッハ数を、Gas tempはガス温度を、Gas Velcはガス流速を、Solid tempは粒子温度を、Solid Velcは粒子速度をそれぞれ示している。

【0122】

また、図13〜15に、それぞれアトマイズ後粒子径φ20μm,ノズルスロート径φ35mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0123】

溶融金属から熱をもらう加熱レイリー流れであるため、マッハ数は減少し、ガス温度は上昇し、ガス速度は減少する。

【0124】

本実施形態では加熱後、適性膨張になるようにノズル出口径を決めているため、ガス静圧はほぼ大気圧に等しく、ガス速度はいずれも510m/s程度になっている。

【0125】

興味深い点は、このような各条件について個別に加熱後適性膨張になるようにノズル出口径を決めると、もはや粒子側の状態は、粒子速度・粒子温度ともにほぼ同一の結果になることである。

【0126】

これは、ノズル内のガス速度分布がほぼ等しく、ガス温度差は溶融金属との温度差と比べて小さいからである。

【0127】

また、スロート径φ25mmとφ35mmの差異は、図11および図14に示されるようにガス温度に現れているが、ガス速度にはほとんど現れない。したがってガス温度の影響を受ける粒子は粒子温度に差異が現れるが、粒子速度には現れない。

【0128】

また、粒子径φ20μmの場合、ノズル長さ160mm程度で凝固は完了するが、粒子速度は400m/s程度しかない。この場合、ノズル長さを500mmまで延長すれば粒子速度を480m/sまで加速することができるが、このときの粒子温度は400Kまで冷却されてしまうことになる。

【0129】

このように粒子径がφ20μmの場合は、粒子は加速と比較して冷却されすぎる傾向があるため、ノズルの長さは慎重に決定する必要がある。

【0130】

3-3-3) アトマイズ後粒子径φ50μmの場合

図16〜18に、それぞれアトマイズ後粒子径φ50μm,ノズルスロート径φ25mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0131】

また、図19〜21に、それぞれアトマイズ後粒子径φ50μm,ノズルスロート径φ35mmとした場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0132】

マッハ数、ガス温度、粒子速度の傾向は、粒子径φ20μmの場合と大きく変わらないが、決定的に異なる点は図18および図21に見られる粒子温度の冷却速度である。

【0133】

粒子径φ50μmでは凝固が完了するまでにノズル内で約1.2mの飛行距離を要している。それに応じてノズル長さも1.2m延設すれば、都合よく粒子加速の漸近線にかなり近づくことになる。

【0134】

この条件において粒子温度750K、粒子速度470m/sで粒子はノズルから放出されるため、基材に対する衝突付着条件としては最も好ましい。

【0135】

3-3-4) アトマイズ後粒子径φ100μmの場合

図22〜24にアトマイズ後粒子径φ100μmの場合のノズル内マッハ数分布、ガス温度/速度分布、粒子温度/速度分布を示す。

【0136】

この計算結果から、粒子径φ100μmの場合はさらに冷却速度が低下して凝固に至るまでにノズル長さが5m必要になる。粒子の加速はすでにノズル長さ3mの時点で終了しており、約450m/sの速度に達しているため、冷却の方が遅れることになる。アトマイズが不良で十分な微粒化ができない場合にこのような状況が起こる。

【0137】

図25は本発明に係る溶射装置をバッチ処理に適用する場合の構成を示したものである。

【0138】

なお、同図において図1と同じ構成要素については同一符号を付してその説明を省略する。

【0139】

また、キャリアガスとして、粒子を加速する際に音速が速くなる点で好ましい分子量の小さいヘリウムガスを窒素ガスに代えて使用している。

【0140】

ヘリウムガスボンベ10から供給されるキャリアガスは2つの管路11,12に分岐され、管路11を流れるキャリアガスは貯留部4内に貯留されている溶融金属に対してヘッド圧を加え、管路12を流れるキャリアガスはノズル2内に導入され、スロート部2aを通過することにより超音速に加速されるようになっている。なお、上記ヘリウムボンベ10および管路11,12はキャリアガスを加圧導入するキャリアガス供給装置として機能する。

【0141】

貯留部4から流下する溶融金属は、ノズル2内の超音速ガス流によってアトマイズされ、さらにノズル2内で冷却されノズル2先端から吐出される。

【0142】

吐出された粒子は基材3表面に衝突し付着する。ノズル2および基材3は密閉容器としてのチャンバ13内に収納されており、このチャンバ13は排気装置としてのサイクロン装置14および排気真空ポンプ(減圧手段)15を介して貯気槽16に接続されている。なお、上記サイクロン装置14は排気中に浮遊する粒子を回収しガスのみを排気真空ポンプ15に供給する。

【0143】

上記排気装置は、キャリアガスのマッハ数を高めて粒子速度を上げるために設けられており、貯気槽16に回収されたヘリウムガスは圧縮機17によって圧縮され、再利用されるようになっている。

【0144】

図26は本発明に係る溶射装置を連続成形処理に適用する場合の基本構成を示したものである。

【0145】

同図に示す連続成形処理では、貯留部4に連続溶解炉20が接続されており、貯留部4と連続溶解炉20とは接続管21を介して連通している。また、連続溶解炉20はヘッド圧によって貯留部4の内圧が0.8MPaとなるようにその高さが設定されている。上記所定高さに配置された連続溶解炉20は溶融金属を連続的に加圧供給する溶融金属供給装置として機能するようになっている。

【0146】

このようにして貯留部4からノズル2に対して溶融金属を連続的に供給することができるようになっている。

【0147】

また、基材22は矢印A方向にも回転しながら、引き取りローラ(基材供給装置)23a,23bの回転によって矢印B方向に引き抜かれるようになっている。それにより、基材22上に連続的に粒子を溶射し成形することができる。

【0148】

また、図27〜図31は本発明のノズル2の他の実施形態を示したものであり、ノズル自体をセラミックまたはカーボンなどの非金属で製作することにより表面の親和性を悪くし、ノズル内壁に付着した金属粒子を超音速ガス流れによって容易に吹き飛ばすことができるようにしたものである。なお、これらの図において図1と同じ構成要素については同一符号を付してその説明を省略する。

【0149】

図27に示すノズル40は、アルミニウム合金を溶射するためにジルコニアを用いてノズル41を製作し、その外側をセラミック製の筒体42でカバーし、その筒体42の周囲に最大900℃まで昇温可能なノズルヒータ43を複数回巻き付けたものである。なお、上記ノズル41としては、例えばイットリア(Y2O3)を安定化剤として添加した高強度、高耐摩耗性、高耐腐食性を備えた部分安定化ジルコニアと呼ばれる材料を使用することが好ましい。

【0150】

図28に示すノズル44は、ノズル自体をセラミックファイバーヒータ45で構成したものであり、詳しくは、アルミナとシリカを主成分とする素材を繊維化した高温絶縁性のセラミックファイバーに発熱体を埋設して一体成形することにより構成されている。なお、図中46aおよび46bはヒータの電極接続部を示している。

【0151】

図29に示すノズル47は、セラミック製ノズル48の胴部外壁にカーボンヒータ49を周設し放射によって加熱するように構成したものである。

【0152】

上記カーボンヒータ49は、円筒状のノズル48の上下両側から交互に一定の長さ形成されたスリット51d,51eによって複数部分に分割されたものからなり、49aおよび49bはそのカーボンヒータ49の電極接続部である。また、50は内壁が鏡面に仕上げられた筒状の反射ケースであり、放射効率を高めるために設けられている。

【0153】

上記構成を有するノズル47において、図示しない電源から電極接続部49a,49bを通じてカーボンヒータ49に電力が供給されると、カーボンヒータ49は、通電によるジュール発熱によって内部から発熱し、それにより、セラミックス製ノズル48はカーボンヒータ49からの輻射伝熱によって加熱され、ノズル37内壁に付着した金属が溶融される。

【0154】

図30に示すノズル51は、ノズル自体をカーボンヒータ52で製作したものであり、52aおよび52bはその電極接続部を示している。セラミックス製ノズルをカーボンまたはカーボンコンポジット製のノズルに代えると、ノズル表面の輻射率がさらに高まり、ノズル51の加熱効率をさらに高めることができる。

【0155】

なお、図29および図30では、酸素が存在するとカーボン自体が酸化反応するため、これを防止するため装置全体をチャンバーで覆い、アルゴンや窒素等のガスを高圧ガスとして用い、チャンバー内を不活性雰囲気に置換するようにしている。

【0156】

また、ノズルを熱伝導率の良い例えば銅等の金属製材料で製作し、製作されたノズル内壁にセラミック溶射を施すことによってセラミック被膜を形成することによっても、上記した各ノズルと同様に、親和性を悪くすることもできる。

【0157】

図31に示すノズル53では、銅ノズル54の内面にジルコニア被膜(図中、太い破線で示した部分)55を形成し、その外周面にノズルヒータ43を複数回巻き付けたものである。

【図面の簡単な説明】

【0158】

【図1】本発明に係る溶射ノズル装置の構成を示す斜視図である。

【図2】(a)および(b)はノズル拡大部の定義を示す説明図である。

【図3】マッハ数と抗力係数の関係を説明するグラフである。

【図4】粒径に応じたノズル長さを示すグラフである。

【図5】従来のノズル開き角を示す説明図である。

【図6】ノズル内に衝撃波が発生する場合を示す説明図である。

【図7】ノズル全域が超音速流れになる場合を示す説明図である。

【図8】ノズル形状の典型例を示すグラフである。

【図9】適性膨張になるノズル出口径を示すグラフである。

【図10】粒子径20μm、スロート径25mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図11】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図12】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図13】粒子径20μm、スロート径35mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図14】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図15】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図16】粒子径50μm、スロート径25mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図17】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図18】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図19】粒子径50μm、スロート径35mmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図20】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図21】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図22】粒子径100μmにおけるノズル長さとマッハ数との関係を示すグラフである。

【図23】同じくノズル長さとガス温度/速度分布を示すグラフである。

【図24】同じくノズル長さと粒子温度/速度分布を示すグラフである。

【図25】バッチ処理に適用する溶射装置の構成を示す説明図である。

【図26】連続成形処理に適用する溶射装置の構成を示す説明図である。

【図27】本発明に係るノズルの第二の形態を示した図1相当図である。

【図28】本発明に係るノズルの第三の形態を示した図1相当図である。

【図29】本発明に係るノズルの第四の形態を示した図1相当図である。

【図30】本発明に係るノズルの第五の形態を示した図1相当図である。

【図31】本発明に係るノズルの第六の形態を示した図1相当図である。

【図32】従来のコールドスプレー装置の構成を示す説明図である。

【符号の説明】

【0159】

1 溶射ノズル装置

2 ノズル

2a スロート部

3 基材

4 貯留部

4a 連通路

4b 溶融金属導出管

10 ヘリウムガスボンベ

11,12 管路

13 チャンバ

14 サイクロン装置

15 排気真空ポンプ

16 貯気槽

17 圧縮機

20 連続溶解炉

21 接続管

22 基材

23a,23b 引き取りローラ

【特許請求の範囲】

【請求項1】

ノズルの入口側からキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、

上記ノズルの入口側端部に上記溶射材としての溶融金属を貯留する貯留部が連通路を介して接続され、上記ノズルは超音速ガス流を形成するためのスロート部とその下流側に出口方向に向けて形成される拡径流路部とを内設し、この拡径流路部はその流路内で、超音速ガス流によってアトマイズされた金属粒子を凝固または半凝固状態まで冷却し、上記ノズルの出口側から所定方向に放出するように構成されていることを特徴とする溶射ノズル装置。

【請求項2】

上記連通路として上記スロート内またはスロート下流側の中心に向けて上記貯留部から溶融金属導出管が延設され、この溶融金属導出管の外周を、加速された上記キャリアガスが流れるように構成されている請求項1記載の溶射ノズル装置。

【請求項3】

上記スロート部下流側における上記拡径流路部の開き角が半頂角で15°以下である請求項1または2記載の溶射ノズル装置。

【請求項4】

上記拡径流路部の長さは、アトマイズされた金属粒子の飛行距離と金属粒子温度とをモデル化し、金属粒子が凝固または半凝固状態となるまでの飛行距離に基づいて定められる請求項3記載の溶射ノズル装置。

【請求項5】

アトマイズされた金属粒子が凝固または半凝固状態に変化するまでの飛行時間を求め、下記式にその飛行時間を代入することによって粒子の飛行距離を求め、上記拡径流路部の長さを上記飛行距離以上の長さとした請求項4記載の溶射ノズル装置。

【数1】

ただし、lfは粒子の飛行距離、tfは粒子が凝固または半凝固に達するまでの飛行時間、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径、agはガスの音速

【請求項6】

上記キャリアガスの入口圧力をpoとし、ノズル出口圧力をPBとするとき、入口圧力poが下記式を満足する状態で上記ノズルに導入される請求項1または2記載の溶射ノズル装置。

【数2】

ここで、κ:圧縮ガスの比熱比、M:スロート部下流側のノズル拡大部におけるマッハ数

【請求項7】

上記請求項1〜6のいずれか1項に記載の溶射ノズル装置と、

上記ノズルに対し管路を介して接続されキャリアガスを加圧導入するキャリアガス供給装置と、

上記ノズルおよび放出される粒子を衝突させる基材を収納する密閉容器と、

この密閉容器内を減圧する減圧手段とを備えてなることを特徴とする溶射装置。

【請求項8】

上記請求項1〜6のいずれか1項に記載の溶射ノズル装置と、

上記貯留部に接続管を介して接続されその貯留部内の溶融金属に対して溶融金属を連続的に加圧供給する溶融金属供給装置と、

上記基材を連続的に供給する基材供給装置とを備えてなることを特徴とする溶射装置。

【請求項1】

ノズルの入口側からキャリアガスを導入して超高速のガス流を形成し、そのガス流によって溶射材をアトマイズし放出する溶射ノズル装置において、

上記ノズルの入口側端部に上記溶射材としての溶融金属を貯留する貯留部が連通路を介して接続され、上記ノズルは超音速ガス流を形成するためのスロート部とその下流側に出口方向に向けて形成される拡径流路部とを内設し、この拡径流路部はその流路内で、超音速ガス流によってアトマイズされた金属粒子を凝固または半凝固状態まで冷却し、上記ノズルの出口側から所定方向に放出するように構成されていることを特徴とする溶射ノズル装置。

【請求項2】

上記連通路として上記スロート内またはスロート下流側の中心に向けて上記貯留部から溶融金属導出管が延設され、この溶融金属導出管の外周を、加速された上記キャリアガスが流れるように構成されている請求項1記載の溶射ノズル装置。

【請求項3】

上記スロート部下流側における上記拡径流路部の開き角が半頂角で15°以下である請求項1または2記載の溶射ノズル装置。

【請求項4】

上記拡径流路部の長さは、アトマイズされた金属粒子の飛行距離と金属粒子温度とをモデル化し、金属粒子が凝固または半凝固状態となるまでの飛行距離に基づいて定められる請求項3記載の溶射ノズル装置。

【請求項5】

アトマイズされた金属粒子が凝固または半凝固状態に変化するまでの飛行時間を求め、下記式にその飛行時間を代入することによって粒子の飛行距離を求め、上記拡径流路部の長さを上記飛行距離以上の長さとした請求項4記載の溶射ノズル装置。

【数1】

ただし、lfは粒子の飛行距離、tfは粒子が凝固または半凝固に達するまでの飛行時間、ugはガスの流速、ρgはガスの密度、ρsは粒子の密度、dsは粒子直径、agはガスの音速

【請求項6】

上記キャリアガスの入口圧力をpoとし、ノズル出口圧力をPBとするとき、入口圧力poが下記式を満足する状態で上記ノズルに導入される請求項1または2記載の溶射ノズル装置。

【数2】

ここで、κ:圧縮ガスの比熱比、M:スロート部下流側のノズル拡大部におけるマッハ数

【請求項7】

上記請求項1〜6のいずれか1項に記載の溶射ノズル装置と、

上記ノズルに対し管路を介して接続されキャリアガスを加圧導入するキャリアガス供給装置と、

上記ノズルおよび放出される粒子を衝突させる基材を収納する密閉容器と、

この密閉容器内を減圧する減圧手段とを備えてなることを特徴とする溶射装置。

【請求項8】

上記請求項1〜6のいずれか1項に記載の溶射ノズル装置と、

上記貯留部に接続管を介して接続されその貯留部内の溶融金属に対して溶融金属を連続的に加圧供給する溶融金属供給装置と、

上記基材を連続的に供給する基材供給装置とを備えてなることを特徴とする溶射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2006−212624(P2006−212624A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−368673(P2005−368673)

【出願日】平成17年12月21日(2005.12.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年12月21日(2005.12.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]