溶射マスキング部材および溶射マスキング方法

【課題】シリンダブロックのシリンダヘッド取付部と反対側に、補強リブを備えたラダーフレームを取り付けた状態であっても、溶射マスキング部材をラダーフレーム側から容易に挿入できるようにする。

【解決手段】V型エンジンにおけるシリンダブロック1のシリンダヘッド取付部3と反対側にラダーフレーム5を取り付けた状態で、シリンダボア11,13の内面に溶射皮膜を形成する。この際、ラダーフレーム5のシリンダブロック1と反対側の開口から溶射マスキング部材25を装着する。ラダーフレーム5のシリンダブロック1と反対側の端部には内側に向けて突出する補強リブ23を設けてあり、一方溶射マスキング部材25は、補強リブ23側に位置する第1の部位29,31と、第1の部位29,31相互間に挿入する第2の部位との3分割構造とする。

【解決手段】V型エンジンにおけるシリンダブロック1のシリンダヘッド取付部3と反対側にラダーフレーム5を取り付けた状態で、シリンダボア11,13の内面に溶射皮膜を形成する。この際、ラダーフレーム5のシリンダブロック1と反対側の開口から溶射マスキング部材25を装着する。ラダーフレーム5のシリンダブロック1と反対側の端部には内側に向けて突出する補強リブ23を設けてあり、一方溶射マスキング部材25は、補強リブ23側に位置する第1の部位29,31と、第1の部位29,31相互間に挿入する第2の部位との3分割構造とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリンダボア内面に溶射皮膜を形成する際に、シリンダボア内面とは別の部位への溶射皮膜の付着を防止するための溶射マスキング部材および溶射マスキング方法に関する。

【背景技術】

【0002】

シリンダボア内面に溶射皮膜を形成する工法は、従来の鋳鉄製ライナをアルミシリンダブロックの鋳込み時に鋳ぐるむ工法に対し、鉄系の材料を溶融させ噴霧状として噴射してボア内面に付着させるものである。溶射の際には、先端から溶融材料を噴出する溶射ガンをシリンダ内に挿入し、溶射ガンをシリンダに対して相対回転させつつ軸方向に相対移動させる。

【0003】

この際、シリンダブロックのシリンダヘッド取付部と反対側のクランクケース内など、溶射を必要とするシリンダボア内面以外の部位に、溶射時の飛沫が付着することがある。このような溶射の必要がない部位に付着した溶射飛沫は、溶射ガンから遠い距離を移動して付着したものであることから付着力が弱く、このため、そのままエンジンを組み立て稼動させると、脱落してエンジンオイル内に混入し、クランクシャフトなどの摺動部に入り込んで焼き付きの要因となる。

【0004】

このため、例えば下記特許文献1に記載されているように、溶射の必要のない部位であるシリンダヘッド取付面や、クランクケース内面への溶射飛沫の付着を防止するために、溶射マスキング部材を装着して溶射を行うものが知られている。

【特許文献1】特開2001−107216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シリンダブロックのシリンダヘッド取付部と反対側のクランクケース側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームと呼ばれる梯子状の部材を取り付けて、シリンダブロックの強度を高めることがある。

【0006】

ラダーフレームは、シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にてクランクシャフトのジャーナル部に対応する位置に設けた複数の隔壁とをそれぞれ備えており、強度をさらに高めるために、前記周壁のシリンダブロックと反対側の端部から内側に向けて突出する補強リブを設ける場合がある。

【0007】

上記したような補強リブを備えるラダーフレームを取り付ける構造のシリンダブロックに対し、シリンダボア内面に前述の溶射皮膜を形成する際には、溶射時の熱の影響によるシリンダブロックの変形を防止するために、ラダーフレームを取り付けた状態で行うことが好ましい。

【0008】

ところが、シリンダブロックにラダーフレームを取り付けると、シリンダブロックのラダーフレームを含むクランクケース側への溶射飛沫の付着を防止するためのマスキング部材を、ラダーフレーム側から挿入して装着する際に、補強リブが邪魔になり、挿入が困難になるという不具合が発生する。

【0009】

そこで、本発明は、シリンダブロックのシリンダヘッド取付部と反対側に、補強リブを備えたラダーフレームを取り付けた状態であっても、溶射マスキング部材をラダーフレーム側から容易に挿入できるようにすることを目的としている。

【課題を解決するための手段】

【0010】

本発明は、シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記ラダーフレーム側への溶射皮膜の付着を防止するために、前記補強リブを設けた側の前記ラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材であって、この溶射マスキング部材は、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割してなることを最も主要な特徴とする。

【発明の効果】

【0011】

本発明によれば、補強リブを設けた側のラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材を、補強リブに対応する側の周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割したので、第1の部位を補強リブに対応する側の周壁に沿って先に装着すれば、その後の第2の部位を装着する際には補強リブが邪魔になることがなく、溶射マスキング部材を、補強リブを備えたラダーフレーム側から容易に挿入することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を図面に基づき説明する。

【0013】

図1は、本発明の第1の実施形態に係わる、自動車用V型6気筒エンジンのアルミニウム合金製シリンダブロック1の斜視図であり、このシリンダブロック1のシリンダヘッド取付部3と反対側の図1中で下部には、ラダーフレーム5を装着している。ラダーフレーム5のシリンダブロック1と反対側には、図示しないオイルパンを装着する。

【0014】

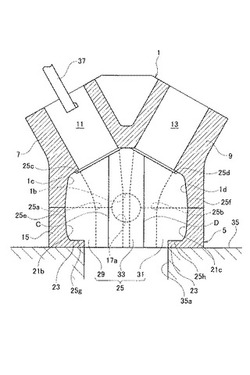

図2は、図1のA−A線に沿う断面図で、上記したシリンダブロック1は、図2中で左側のバンク部7と、同右側のバンク部9に、それぞれ三つずつのシリンダボア11,13を備え、これら各シリンダボア11,13の内面に対し、溶射皮膜を形成する。

【0015】

図3は、ラダーフレーム5のシリンダブロック1の取付け側から見た斜視図で、シリンダブロック1の外周縁の端部に接合する周壁15と、この周壁15の内側にて図示しないクランクシャフトのジャーナル部に対応する位置に設けた複数の隔壁17とをそれぞれ備えている。

【0016】

周壁15は、図中矢印Bで示すエンジン前後方向両端部に位置する短壁19と、短壁19と直交する方向に延びる長壁21とをそれぞれ備え、短壁19のシリンダブロック1側の端面に図示しないクランクシャフトにおける両端部のジャーナル部を回転支持する軸受部19aを備えている。また、上記した軸受部19aに対応して隔壁17のシリンダブロック1側の端面にもクランクシャフトにおける中央側のジャーナル部を回転支持する軸受部17aを備えている。

【0017】

また、上記したラダーフレーム5は、図2に示すように、周壁15における長壁21のシリンダブロック1と反対側の端部(図3中で下部側の端部)から内側に向けて突出する補強リブ23を設けている。

【0018】

シリンダブロック1のラダーフレーム5に対向する端面には、短壁19の軸受部19aに対応して図1に示すように、軸受部1aが、隔壁17の軸受部17aに対応して図2に示すように、軸受部1bがそれぞれ形成されている。

【0019】

図4は、図2に対し、シリンダブロック1のクランクケース側に相当するラダーフレーム5内の前記隔壁17によって形成した空間に、ゴムなどの弾性体で構成した溶射マスキング部材25を装着した状態を示す。なお、溶射マスキング部材25を装着する空間は、図示例では、図3中で紙面手前側の短壁19とこの短壁19に隣接する隔壁17との間の空間27を含む部位に相当し、この空間27に連通する図4中で左右に位置する二つのシリンダボア11,13に対して溶射皮膜を形成する。

【0020】

図5(a)は、上記した溶射マスキング部材25のシリンダブロック1側から斜視図で、図5(b)は図5(a)に対し反対側から見た斜視図である。溶射マスキング部材25は、図4中で上下に延びる2本の分割線C,Dを境として、図4中で左右両側に位置する第1の部位29,31と、これら各第1の部位29,31相互間に位置する第2の部位33との3分割構造としている。

【0021】

次に、上記3分割構造の溶射マスキング部材25を、図4,図5のように互いに密着させた状態での全体構造について説明する。この溶射マスキング部材25は、図4に示す左右一対のシリンダボア11,13にそれぞれ連通する貫通孔25a,25bを備えている。これら各貫通孔25a,25bは、シリンダボア11,13との互いの連通接続部におけるそれぞれの開口部分相互間で段差がなく連続した形状としている。

【0022】

そして、各貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dを、シリンダボア11,13の周縁下部にそれぞれ密着させる。また、第1の部位29,31の第2の部位33と反対側の外周面25e,25fの図4中で上部をシリンダブロック1のクランクケース側の内周面1c,1dにそれぞれ密着させるとともに、前記外周面25e,25fの図4中で下部をラダーフレーム5の長壁21の内面21b,21cにそれぞれ密着させる。

【0023】

また、上記した溶射マスキング部材25を図4のように装着した状態では、溶射マスキング部材25のエンジン前後方向一方の側面25i(図4中で紙面表側の面)の図4中で下部を、ラダーフレーム5の短壁19の内面に、側面25iの同上部を短壁19に対応するシリンダブロック1のクランクケース側の内周面に密着させる。また、溶射マスキング部材25のエンジン前後方向他方の側面25j(図4中で紙面裏側の面)の図4中で下部を、ラダーフレーム5の隔壁17に、側面25jの同上部を隔壁17に対応するシリンダブロック1のクランクケース側の内周面1e(図2参照)にそれぞれ密着させる。

【0024】

さらに、図4に示すように第1の部位29,31の図4中で下端部の補強リブ23に対応する部位には段部25g,25hを形成し、この段部25g,25hを補強リブ23上に載せるようにして接触させた状態とする。

【0025】

これにより、図4のように、溶射マスキング部材25を、ラダーフレーム5の前記空間27に対応する部分に装着した状態では、この空間27を含むシリンダブロック1のクランクケース内の空間の内面のほぼ全域に溶射マスキング部材25の外面が接触することとなる。

【0026】

なお、図5(a)に示すように、貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dが円形ではなく、円弧形状となっているが、これは、シリンダボア11,13のクランクケース側の開口位置に、前記したラダーフレーム5の短壁19や隔壁17に対応する壁部が存在するためである。

【0027】

上記したような溶射マスキング部材25をシリンダブロック1およびラダーフレーム5に装着する際には、まず二つの第1の部位29,31を、ラダーフレーム5のシリンダブロック1と反対側の開口から順次装着し、その後これら各第1の部位29,31相互間に第2の部位33を挿入するようにして装着する。この際、先に装着する第1の部位29,31は、ラダーフレーム5の補強リブ23上に段部25g,25hを載せる状態とするので、装着状態を容易に保持でき、さらにその装着状態で、第2の部位33を容易に挿入することができ、このため、溶射マスキング部材25の装着作業性が向上する。

【0028】

このように、本実施形態によれば、溶射マスキング部材25を3分割し、補強リブ23に対応する側の第1の部位29,31を先に装着することで、溶射マスキング部材25を、補強リブ23を備えたラダーフレーム5側から容易に挿入することができる。

【0029】

図4のように、溶射マスキング部材25を、図3の空間27に対応する部位にてシリンダブロック1およびラダーフレーム5に装着した状態で、シリンダブロック1およびラダーフレーム5を作業台35上に設置する。そして、シリンダボア11(13)のラダーフレーム5と反対側の上部開口から溶射ガン37を挿入し、溶射ガン37をシリンダボア11(13)内で回転させつつ軸方向に移動させることで、シリンダボア11(13)の内面に溶射皮膜を形成する。なお、シリンダボア11,13の双方にそれぞれ別々の溶射ガン37を同時に挿入して、溶射を同時に行ってもよい。

【0030】

図3の空間27に対応する部位に溶射マスキング部材25を装着して対応するシリンダボア11,13に溶射皮膜を形成した後は、上記空間27に隣接する隔壁17相互間の空間に、同様にして溶射マスキング部材25を装着して対応するシリンダボア11,13に溶射皮膜を形成する。

【0031】

上記のようにしてシリンダボア11,13の内面に溶射皮膜を形成する際には、シリンダボア11,13のクランクケースに対応するラダーフレーム5側に溶射マスキング部材25を装着しているので、クランクケース側の内面への溶射飛沫の付着を防止することができる。

【0032】

この際、溶射マスキング部材25は、各貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dを、シリンダボア11,13の周縁下部に密着させることで、クランクケース側の内面への溶射飛沫の侵入を確実に防止できる。

【0033】

また、前記した作業台35には、シリンダボア11,13から溶射マスキング部材25の貫通孔25a,25bを通して内部の空気を排出する排気通路35aを形成し、排気通路35aの下流側には、図示していないが、排気ファンを設置する。この排気ファンの駆動によって、排気通路35aから内部の空気とともに壁面に付着しなかった溶射飛沫を外部に排出する。

【0034】

上記のように内部の空気を排出する際には、溶射マスキング部材25の各貫通孔25a,25bが、シリンダボア11,13との互いの連通接続部における開口部分相互間で段差がなく連続した形状となっているので、排気の流れがスムーズになり、相互の開口部分の境目での溶射飛沫の堆積をも防止でき、余剰の飛沫を効率よく外部に排出することができる。

【0035】

また、溶射マスキング部材25は、第1の部位29,31の第2の部位33と反対側の外周面25e,25fを、シリンダブロック1のクランクケース側の内周面1c,1dおよび、ラダーフレーム5の長壁21の内面21b,21cにそれぞれ密着させるなど、溶射マスキング部材25の外周面のほぼ全域をクランクケースの内面に密着させているので、溶射時での熱の影響を受けることによる変形を防止することができる。

【0036】

図6は、本発明の第2の実施形態を示す前記図4に対応する断面図である。この実施形態の溶射マスキング部材25Aは、図6中で左右両側に位置する第1の部位29A,31Aと、これら各第1の部位29A,31A相互間に位置する第2の部位33Aとの3分割構造としている点は、第1の実施形態と同様である。

【0037】

第1の実施形態と異なる点は、3分割するための2本の分割線E,Fのシリンダブロック1側を、外側に向けて傾斜するテーパ面Ea,Faとしているところである。すなわち、中央に位置する第2の部位33Aのシリンダブロック1側に、該シリンダブロック1側ほど先太となるテーパ部を設けたことになる。

【0038】

この場合の3分割した溶射マスキング部材25の装着順序も第1の実施形態と同様に、第1の部位29A,31Aを先に行い、その後これら第1の部位29A,31A相互間に第2の部位33Aを挿入する。この際、溶射マスキング部材25Aはゴムなどの弾性体で構成しているので、第2の部位33Aの先太の先端側が第1の部位29A,31A相互間に入り込む際に、この先端側の先太部分両側が第1の部位29A,31Aに押されて圧縮する方向に弾性変形する。

【0039】

第2の部位33Aの先端部をシリンダブロック1側まで押し込み、第1の部位29A,31A相互間に完全に挿入すれば、第2の部位33Aは、第1の部位29A,31A相互間に上部の先太部が保持されて落下を防止でき、その後、溶射マスキング部材25Aを装着したシリンダブロック1およびラダーフレーム5を、例えば作業台35に移動させる際などの取り扱いが容易となる。

【0040】

なお、上記した実施形態では、溶射マスキング部材25,25Aの各貫通孔25a,25bは、シリンダボア11,13との互いの連通接続部における開口部分相互間で段差がなく連続した形状となっているが、開口部分相互における貫通孔25a,25b側をシリンダボア11,13側に対して大きくしてもよい。すなわち、上記した開口部分を、貫通孔25a,25b側がシリンダボア11,13側に対して同じ位置もしくは同じ位置より外側となるよう設定してもよい。

【0041】

これにより、溶射時での前記した排気の流れが、開口部分における貫通孔25a,25b側をシリンダボア11,13側に対して小さくした場合に比較してスムーズになり、相互の開口部分の境目での溶射飛沫の堆積をも防止でき、余剰の飛沫を効率よく外部に排出することができる。

【0042】

なお、上記した実施形態では、溶射マスキング部材25,25Aを3分割としているが、中央に位置する第2の部位33,33Aをさらに図4,図6中で左右方向に分割して全体で4分割以上としてもよい。

【0043】

また、上記した実施形態では、V型エンジンについて説明したが、直列エンジンについても、そのシリンダブロックのシリンダヘッド取付部と反対側に、前記図3に示したようなラダーフレームを備えるものであれば、本発明を適用することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施形態に係わる、自動車用V型6気筒エンジンのアルミニウム合金製シリンダブロックの斜視図である。

【図2】図1のA−A線に沿う断面図である。

【図3】図1のシリンダブロックに装着するラダーフレームのシリンダブロックの取付け側から見た斜視図である。

【図4】図2に対し、シリンダブロックのラダーフレーム側の空間に溶射マスキング部材を装着した状態を示す断面図である。

【図5】(a)は、溶射マスキング部材のシリンダヘッド側から斜視図、(b)は(a)に対して反対側から見た斜視図である。

【図6】本発明の第2の実施形態を示す図4に対応する断面図である。

【符号の説明】

【0045】

1 シリンダブロック

3 シリンダブロックのシリンダヘッド取付部

5 ラダーフレーム

11,13 シリンダボア

15 ラダーフレームの周壁

17 ラダーフレームの隔壁

17a,19a ラダーフレームの軸受部

21b,21c ラダーフレームの周壁(長壁)の内面

23 ラダーフレームの補強リブ

25,25A 溶射マスキング部材

25a,25b シリンダボアに連通する溶射マスキング部材の貫通孔

25e,25f 第1の部位の外周面

29,31,29A,31A 溶射マスキング部材の第1の部位

33,33A 溶射マスキング部材の第2の部位

Ea,Fa テーパ面(テーパ部)

【技術分野】

【0001】

本発明は、シリンダボア内面に溶射皮膜を形成する際に、シリンダボア内面とは別の部位への溶射皮膜の付着を防止するための溶射マスキング部材および溶射マスキング方法に関する。

【背景技術】

【0002】

シリンダボア内面に溶射皮膜を形成する工法は、従来の鋳鉄製ライナをアルミシリンダブロックの鋳込み時に鋳ぐるむ工法に対し、鉄系の材料を溶融させ噴霧状として噴射してボア内面に付着させるものである。溶射の際には、先端から溶融材料を噴出する溶射ガンをシリンダ内に挿入し、溶射ガンをシリンダに対して相対回転させつつ軸方向に相対移動させる。

【0003】

この際、シリンダブロックのシリンダヘッド取付部と反対側のクランクケース内など、溶射を必要とするシリンダボア内面以外の部位に、溶射時の飛沫が付着することがある。このような溶射の必要がない部位に付着した溶射飛沫は、溶射ガンから遠い距離を移動して付着したものであることから付着力が弱く、このため、そのままエンジンを組み立て稼動させると、脱落してエンジンオイル内に混入し、クランクシャフトなどの摺動部に入り込んで焼き付きの要因となる。

【0004】

このため、例えば下記特許文献1に記載されているように、溶射の必要のない部位であるシリンダヘッド取付面や、クランクケース内面への溶射飛沫の付着を防止するために、溶射マスキング部材を装着して溶射を行うものが知られている。

【特許文献1】特開2001−107216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、シリンダブロックのシリンダヘッド取付部と反対側のクランクケース側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームと呼ばれる梯子状の部材を取り付けて、シリンダブロックの強度を高めることがある。

【0006】

ラダーフレームは、シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にてクランクシャフトのジャーナル部に対応する位置に設けた複数の隔壁とをそれぞれ備えており、強度をさらに高めるために、前記周壁のシリンダブロックと反対側の端部から内側に向けて突出する補強リブを設ける場合がある。

【0007】

上記したような補強リブを備えるラダーフレームを取り付ける構造のシリンダブロックに対し、シリンダボア内面に前述の溶射皮膜を形成する際には、溶射時の熱の影響によるシリンダブロックの変形を防止するために、ラダーフレームを取り付けた状態で行うことが好ましい。

【0008】

ところが、シリンダブロックにラダーフレームを取り付けると、シリンダブロックのラダーフレームを含むクランクケース側への溶射飛沫の付着を防止するためのマスキング部材を、ラダーフレーム側から挿入して装着する際に、補強リブが邪魔になり、挿入が困難になるという不具合が発生する。

【0009】

そこで、本発明は、シリンダブロックのシリンダヘッド取付部と反対側に、補強リブを備えたラダーフレームを取り付けた状態であっても、溶射マスキング部材をラダーフレーム側から容易に挿入できるようにすることを目的としている。

【課題を解決するための手段】

【0010】

本発明は、シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記ラダーフレーム側への溶射皮膜の付着を防止するために、前記補強リブを設けた側の前記ラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材であって、この溶射マスキング部材は、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割してなることを最も主要な特徴とする。

【発明の効果】

【0011】

本発明によれば、補強リブを設けた側のラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材を、補強リブに対応する側の周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割したので、第1の部位を補強リブに対応する側の周壁に沿って先に装着すれば、その後の第2の部位を装着する際には補強リブが邪魔になることがなく、溶射マスキング部材を、補強リブを備えたラダーフレーム側から容易に挿入することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を図面に基づき説明する。

【0013】

図1は、本発明の第1の実施形態に係わる、自動車用V型6気筒エンジンのアルミニウム合金製シリンダブロック1の斜視図であり、このシリンダブロック1のシリンダヘッド取付部3と反対側の図1中で下部には、ラダーフレーム5を装着している。ラダーフレーム5のシリンダブロック1と反対側には、図示しないオイルパンを装着する。

【0014】

図2は、図1のA−A線に沿う断面図で、上記したシリンダブロック1は、図2中で左側のバンク部7と、同右側のバンク部9に、それぞれ三つずつのシリンダボア11,13を備え、これら各シリンダボア11,13の内面に対し、溶射皮膜を形成する。

【0015】

図3は、ラダーフレーム5のシリンダブロック1の取付け側から見た斜視図で、シリンダブロック1の外周縁の端部に接合する周壁15と、この周壁15の内側にて図示しないクランクシャフトのジャーナル部に対応する位置に設けた複数の隔壁17とをそれぞれ備えている。

【0016】

周壁15は、図中矢印Bで示すエンジン前後方向両端部に位置する短壁19と、短壁19と直交する方向に延びる長壁21とをそれぞれ備え、短壁19のシリンダブロック1側の端面に図示しないクランクシャフトにおける両端部のジャーナル部を回転支持する軸受部19aを備えている。また、上記した軸受部19aに対応して隔壁17のシリンダブロック1側の端面にもクランクシャフトにおける中央側のジャーナル部を回転支持する軸受部17aを備えている。

【0017】

また、上記したラダーフレーム5は、図2に示すように、周壁15における長壁21のシリンダブロック1と反対側の端部(図3中で下部側の端部)から内側に向けて突出する補強リブ23を設けている。

【0018】

シリンダブロック1のラダーフレーム5に対向する端面には、短壁19の軸受部19aに対応して図1に示すように、軸受部1aが、隔壁17の軸受部17aに対応して図2に示すように、軸受部1bがそれぞれ形成されている。

【0019】

図4は、図2に対し、シリンダブロック1のクランクケース側に相当するラダーフレーム5内の前記隔壁17によって形成した空間に、ゴムなどの弾性体で構成した溶射マスキング部材25を装着した状態を示す。なお、溶射マスキング部材25を装着する空間は、図示例では、図3中で紙面手前側の短壁19とこの短壁19に隣接する隔壁17との間の空間27を含む部位に相当し、この空間27に連通する図4中で左右に位置する二つのシリンダボア11,13に対して溶射皮膜を形成する。

【0020】

図5(a)は、上記した溶射マスキング部材25のシリンダブロック1側から斜視図で、図5(b)は図5(a)に対し反対側から見た斜視図である。溶射マスキング部材25は、図4中で上下に延びる2本の分割線C,Dを境として、図4中で左右両側に位置する第1の部位29,31と、これら各第1の部位29,31相互間に位置する第2の部位33との3分割構造としている。

【0021】

次に、上記3分割構造の溶射マスキング部材25を、図4,図5のように互いに密着させた状態での全体構造について説明する。この溶射マスキング部材25は、図4に示す左右一対のシリンダボア11,13にそれぞれ連通する貫通孔25a,25bを備えている。これら各貫通孔25a,25bは、シリンダボア11,13との互いの連通接続部におけるそれぞれの開口部分相互間で段差がなく連続した形状としている。

【0022】

そして、各貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dを、シリンダボア11,13の周縁下部にそれぞれ密着させる。また、第1の部位29,31の第2の部位33と反対側の外周面25e,25fの図4中で上部をシリンダブロック1のクランクケース側の内周面1c,1dにそれぞれ密着させるとともに、前記外周面25e,25fの図4中で下部をラダーフレーム5の長壁21の内面21b,21cにそれぞれ密着させる。

【0023】

また、上記した溶射マスキング部材25を図4のように装着した状態では、溶射マスキング部材25のエンジン前後方向一方の側面25i(図4中で紙面表側の面)の図4中で下部を、ラダーフレーム5の短壁19の内面に、側面25iの同上部を短壁19に対応するシリンダブロック1のクランクケース側の内周面に密着させる。また、溶射マスキング部材25のエンジン前後方向他方の側面25j(図4中で紙面裏側の面)の図4中で下部を、ラダーフレーム5の隔壁17に、側面25jの同上部を隔壁17に対応するシリンダブロック1のクランクケース側の内周面1e(図2参照)にそれぞれ密着させる。

【0024】

さらに、図4に示すように第1の部位29,31の図4中で下端部の補強リブ23に対応する部位には段部25g,25hを形成し、この段部25g,25hを補強リブ23上に載せるようにして接触させた状態とする。

【0025】

これにより、図4のように、溶射マスキング部材25を、ラダーフレーム5の前記空間27に対応する部分に装着した状態では、この空間27を含むシリンダブロック1のクランクケース内の空間の内面のほぼ全域に溶射マスキング部材25の外面が接触することとなる。

【0026】

なお、図5(a)に示すように、貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dが円形ではなく、円弧形状となっているが、これは、シリンダボア11,13のクランクケース側の開口位置に、前記したラダーフレーム5の短壁19や隔壁17に対応する壁部が存在するためである。

【0027】

上記したような溶射マスキング部材25をシリンダブロック1およびラダーフレーム5に装着する際には、まず二つの第1の部位29,31を、ラダーフレーム5のシリンダブロック1と反対側の開口から順次装着し、その後これら各第1の部位29,31相互間に第2の部位33を挿入するようにして装着する。この際、先に装着する第1の部位29,31は、ラダーフレーム5の補強リブ23上に段部25g,25hを載せる状態とするので、装着状態を容易に保持でき、さらにその装着状態で、第2の部位33を容易に挿入することができ、このため、溶射マスキング部材25の装着作業性が向上する。

【0028】

このように、本実施形態によれば、溶射マスキング部材25を3分割し、補強リブ23に対応する側の第1の部位29,31を先に装着することで、溶射マスキング部材25を、補強リブ23を備えたラダーフレーム5側から容易に挿入することができる。

【0029】

図4のように、溶射マスキング部材25を、図3の空間27に対応する部位にてシリンダブロック1およびラダーフレーム5に装着した状態で、シリンダブロック1およびラダーフレーム5を作業台35上に設置する。そして、シリンダボア11(13)のラダーフレーム5と反対側の上部開口から溶射ガン37を挿入し、溶射ガン37をシリンダボア11(13)内で回転させつつ軸方向に移動させることで、シリンダボア11(13)の内面に溶射皮膜を形成する。なお、シリンダボア11,13の双方にそれぞれ別々の溶射ガン37を同時に挿入して、溶射を同時に行ってもよい。

【0030】

図3の空間27に対応する部位に溶射マスキング部材25を装着して対応するシリンダボア11,13に溶射皮膜を形成した後は、上記空間27に隣接する隔壁17相互間の空間に、同様にして溶射マスキング部材25を装着して対応するシリンダボア11,13に溶射皮膜を形成する。

【0031】

上記のようにしてシリンダボア11,13の内面に溶射皮膜を形成する際には、シリンダボア11,13のクランクケースに対応するラダーフレーム5側に溶射マスキング部材25を装着しているので、クランクケース側の内面への溶射飛沫の付着を防止することができる。

【0032】

この際、溶射マスキング部材25は、各貫通孔25a,25bのシリンダボア11,13側の開口部分周縁25c,25dを、シリンダボア11,13の周縁下部に密着させることで、クランクケース側の内面への溶射飛沫の侵入を確実に防止できる。

【0033】

また、前記した作業台35には、シリンダボア11,13から溶射マスキング部材25の貫通孔25a,25bを通して内部の空気を排出する排気通路35aを形成し、排気通路35aの下流側には、図示していないが、排気ファンを設置する。この排気ファンの駆動によって、排気通路35aから内部の空気とともに壁面に付着しなかった溶射飛沫を外部に排出する。

【0034】

上記のように内部の空気を排出する際には、溶射マスキング部材25の各貫通孔25a,25bが、シリンダボア11,13との互いの連通接続部における開口部分相互間で段差がなく連続した形状となっているので、排気の流れがスムーズになり、相互の開口部分の境目での溶射飛沫の堆積をも防止でき、余剰の飛沫を効率よく外部に排出することができる。

【0035】

また、溶射マスキング部材25は、第1の部位29,31の第2の部位33と反対側の外周面25e,25fを、シリンダブロック1のクランクケース側の内周面1c,1dおよび、ラダーフレーム5の長壁21の内面21b,21cにそれぞれ密着させるなど、溶射マスキング部材25の外周面のほぼ全域をクランクケースの内面に密着させているので、溶射時での熱の影響を受けることによる変形を防止することができる。

【0036】

図6は、本発明の第2の実施形態を示す前記図4に対応する断面図である。この実施形態の溶射マスキング部材25Aは、図6中で左右両側に位置する第1の部位29A,31Aと、これら各第1の部位29A,31A相互間に位置する第2の部位33Aとの3分割構造としている点は、第1の実施形態と同様である。

【0037】

第1の実施形態と異なる点は、3分割するための2本の分割線E,Fのシリンダブロック1側を、外側に向けて傾斜するテーパ面Ea,Faとしているところである。すなわち、中央に位置する第2の部位33Aのシリンダブロック1側に、該シリンダブロック1側ほど先太となるテーパ部を設けたことになる。

【0038】

この場合の3分割した溶射マスキング部材25の装着順序も第1の実施形態と同様に、第1の部位29A,31Aを先に行い、その後これら第1の部位29A,31A相互間に第2の部位33Aを挿入する。この際、溶射マスキング部材25Aはゴムなどの弾性体で構成しているので、第2の部位33Aの先太の先端側が第1の部位29A,31A相互間に入り込む際に、この先端側の先太部分両側が第1の部位29A,31Aに押されて圧縮する方向に弾性変形する。

【0039】

第2の部位33Aの先端部をシリンダブロック1側まで押し込み、第1の部位29A,31A相互間に完全に挿入すれば、第2の部位33Aは、第1の部位29A,31A相互間に上部の先太部が保持されて落下を防止でき、その後、溶射マスキング部材25Aを装着したシリンダブロック1およびラダーフレーム5を、例えば作業台35に移動させる際などの取り扱いが容易となる。

【0040】

なお、上記した実施形態では、溶射マスキング部材25,25Aの各貫通孔25a,25bは、シリンダボア11,13との互いの連通接続部における開口部分相互間で段差がなく連続した形状となっているが、開口部分相互における貫通孔25a,25b側をシリンダボア11,13側に対して大きくしてもよい。すなわち、上記した開口部分を、貫通孔25a,25b側がシリンダボア11,13側に対して同じ位置もしくは同じ位置より外側となるよう設定してもよい。

【0041】

これにより、溶射時での前記した排気の流れが、開口部分における貫通孔25a,25b側をシリンダボア11,13側に対して小さくした場合に比較してスムーズになり、相互の開口部分の境目での溶射飛沫の堆積をも防止でき、余剰の飛沫を効率よく外部に排出することができる。

【0042】

なお、上記した実施形態では、溶射マスキング部材25,25Aを3分割としているが、中央に位置する第2の部位33,33Aをさらに図4,図6中で左右方向に分割して全体で4分割以上としてもよい。

【0043】

また、上記した実施形態では、V型エンジンについて説明したが、直列エンジンについても、そのシリンダブロックのシリンダヘッド取付部と反対側に、前記図3に示したようなラダーフレームを備えるものであれば、本発明を適用することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施形態に係わる、自動車用V型6気筒エンジンのアルミニウム合金製シリンダブロックの斜視図である。

【図2】図1のA−A線に沿う断面図である。

【図3】図1のシリンダブロックに装着するラダーフレームのシリンダブロックの取付け側から見た斜視図である。

【図4】図2に対し、シリンダブロックのラダーフレーム側の空間に溶射マスキング部材を装着した状態を示す断面図である。

【図5】(a)は、溶射マスキング部材のシリンダヘッド側から斜視図、(b)は(a)に対して反対側から見た斜視図である。

【図6】本発明の第2の実施形態を示す図4に対応する断面図である。

【符号の説明】

【0045】

1 シリンダブロック

3 シリンダブロックのシリンダヘッド取付部

5 ラダーフレーム

11,13 シリンダボア

15 ラダーフレームの周壁

17 ラダーフレームの隔壁

17a,19a ラダーフレームの軸受部

21b,21c ラダーフレームの周壁(長壁)の内面

23 ラダーフレームの補強リブ

25,25A 溶射マスキング部材

25a,25b シリンダボアに連通する溶射マスキング部材の貫通孔

25e,25f 第1の部位の外周面

29,31,29A,31A 溶射マスキング部材の第1の部位

33,33A 溶射マスキング部材の第2の部位

Ea,Fa テーパ面(テーパ部)

【特許請求の範囲】

【請求項1】

シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記ラダーフレーム側への溶射皮膜の付着を防止するために、前記補強リブを設けた側の前記ラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材であって、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割してなることを特徴とする溶射マスキング部材。

【請求項2】

前記周壁の前記シリンダブロックと反対側の端部における互いに対向する位置に前記補強リブを設け、この両補強リブに対応する側の前記周壁に沿って装着する前記第1の部位と、これら各第1の部位相互間に位置する前記第2の部位との三つ以上に分割してなることを特徴とする請求項1に記載の溶射マスキング部材。

【請求項3】

前記第1の部位と前記第2の部位のうち、少なくとも第2の部位を弾性体で構成し、この第2の部位の前記シリンダブロック側に、該シリンダブロック側ほど先太となるテーパ部を設けたことを特徴とする請求項1または2に記載の溶射マスキング部材。

【請求項4】

前記第1の部位および第2の部位の外周面を、前記シリンダブロックの前記ラダーフレームを含むクランクケース側の内面に密着させることを特徴とする請求項1ないし3のいずれか1項に記載の溶射マスキング部材。

【請求項5】

前記第1の部位および前記第2の部位の内部に、前記シリンダボアに連通する貫通孔を設け、この貫通孔と前記シリンダボアとの互いの連通接続部におけるそれぞれの開口部分を、前記貫通孔側が前記シリンダボア側に対して同じ位置もしくは同じ位置より外側となるよう設定したことを特徴とする請求項1ないし4のいずれか1項に記載の溶射マスキング部材。

【請求項6】

シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記補強リブを設けた側の前記ラダーフレームの開口部から溶射マスキング部材を挿入して装着した状態として、前記ラダーフレーム側への溶射皮膜の付着を防止する溶射マスキング方法であって、前記溶射マスキング部材を、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割し、この分割した溶射マスキング部材を、前記第1の部位を前記補強リブに対応する側の前記周壁に沿って装着した後、前記第2の部位を装着してマスキングを行うことを特徴とする溶射マスキング方法。

【請求項1】

シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記ラダーフレーム側への溶射皮膜の付着を防止するために、前記補強リブを設けた側の前記ラダーフレームの開口部から挿入して装着した状態で使用する溶射マスキング部材であって、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割してなることを特徴とする溶射マスキング部材。

【請求項2】

前記周壁の前記シリンダブロックと反対側の端部における互いに対向する位置に前記補強リブを設け、この両補強リブに対応する側の前記周壁に沿って装着する前記第1の部位と、これら各第1の部位相互間に位置する前記第2の部位との三つ以上に分割してなることを特徴とする請求項1に記載の溶射マスキング部材。

【請求項3】

前記第1の部位と前記第2の部位のうち、少なくとも第2の部位を弾性体で構成し、この第2の部位の前記シリンダブロック側に、該シリンダブロック側ほど先太となるテーパ部を設けたことを特徴とする請求項1または2に記載の溶射マスキング部材。

【請求項4】

前記第1の部位および第2の部位の外周面を、前記シリンダブロックの前記ラダーフレームを含むクランクケース側の内面に密着させることを特徴とする請求項1ないし3のいずれか1項に記載の溶射マスキング部材。

【請求項5】

前記第1の部位および前記第2の部位の内部に、前記シリンダボアに連通する貫通孔を設け、この貫通孔と前記シリンダボアとの互いの連通接続部におけるそれぞれの開口部分を、前記貫通孔側が前記シリンダボア側に対して同じ位置もしくは同じ位置より外側となるよう設定したことを特徴とする請求項1ないし4のいずれか1項に記載の溶射マスキング部材。

【請求項6】

シリンダブロックのシリンダヘッド取付部と反対側の端部に、クランクシャフトのジャーナル部を回転支持する軸受部を備えたラダーフレームを取り付け、このラダーフレームは、前記シリンダブロック外周縁の端部に接合する周壁と、この周壁の内側にて前記クランクシャフトのジャーナル部に対応する位置に設けた隔壁とをそれぞれ備え、前記周壁の前記シリンダブロックと反対側の端部から内側に向けて突出する補強リブを設け、前記シリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、前記補強リブを設けた側の前記ラダーフレームの開口部から溶射マスキング部材を挿入して装着した状態として、前記ラダーフレーム側への溶射皮膜の付着を防止する溶射マスキング方法であって、前記溶射マスキング部材を、前記補強リブに対応する側の前記周壁に沿って装着する第1の部位と、この第1の部位以外の第2の部位との複数に分割し、この分割した溶射マスキング部材を、前記第1の部位を前記補強リブに対応する側の前記周壁に沿って装着した後、前記第2の部位を装着してマスキングを行うことを特徴とする溶射マスキング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−150689(P2008−150689A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−341763(P2006−341763)

【出願日】平成18年12月19日(2006.12.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月19日(2006.12.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]