溶射前処理方法及び溶射前処理装置

【課題】溶射皮膜が形成される部材の表面に形成される酸化皮膜による溶射皮膜の密着力低下を抑制する。

【解決手段】ボーリング用カッタボディ5を、円形の孔3内に挿入して回転させつつ軸方向に移動させることで、先端外周部に設けたバイト13によりねじ状の谷部15を形成するとともに、谷部15の形成により発生する山部の先端を破断した破断面19を形成する。これと同時に、バイト13に対し、ボーリング用カッタボディ5の回転方向前方に設けてあるノズル9から酸化皮膜除去剤11を吐出して円形の孔3の加工表面に付着させる。酸化皮膜除去剤11は、その後の溶射皮膜形成時の熱によって、水分が気化するとともに残留するフラックス成分が活性化し、加工表面の酸化皮膜を溶解して除去し、かつ新たな酸化皮膜の生成を抑制する。

【解決手段】ボーリング用カッタボディ5を、円形の孔3内に挿入して回転させつつ軸方向に移動させることで、先端外周部に設けたバイト13によりねじ状の谷部15を形成するとともに、谷部15の形成により発生する山部の先端を破断した破断面19を形成する。これと同時に、バイト13に対し、ボーリング用カッタボディ5の回転方向前方に設けてあるノズル9から酸化皮膜除去剤11を吐出して円形の孔3の加工表面に付着させる。酸化皮膜除去剤11は、その後の溶射皮膜形成時の熱によって、水分が気化するとともに残留するフラックス成分が活性化し、加工表面の酸化皮膜を溶解して除去し、かつ新たな酸化皮膜の生成を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶射皮膜を形成する前処理として部材の表面を粗面化する溶射前処理方法及び溶射前処理装置に関する。

【背景技術】

【0002】

自動車用エンジンの重量低減および排気処理対応に効果のあるライナレスアルミシリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、その前工程として、溶射皮膜の密着性を高める目的でシリンダボア内面を粗面に形成する必要がある。

【0003】

例えば、下記特許文献1には、シリンダボア内面に対し、ボーリング加工を行ってねじ状の凹凸部を形成するとともに、ねじ状部分の凸部に対応する山部の先端を除去して微細凹凸部となる破断面を形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3780840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記した粗面化加工を行う設備と、その後の溶射皮膜形成に使用する設備とは、互いに別設備であって、粗面加工完了から溶射加工を実施するまでの間に、粗面化したアルミの加工表面が酸化して酸化皮膜が形成されてしまう。このような酸化皮膜が形成された状態のまま溶射皮膜を形成すると、溶射皮膜の密着力が適正に維持できない場合がある。

【0006】

そこで、本発明は、溶射皮膜が形成される部材の表面に形成される酸化皮膜による溶射皮膜の密着力低下を抑制することを目的としている。

【課題を解決するための手段】

【0007】

本発明は、切削工具により、溶射皮膜が形成される部材の表面に谷部を形成するとともに、該谷部と山部とからなる凹凸形状部よりも細かい破断面を形成する破断面形成工程と、前記部材の表面の少なくとも谷部に酸化皮膜除去剤を付着させる酸化皮膜除去剤付着工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、溶射皮膜が形成される部材の表面における凹凸形状部の山部についてはその頂部に形成した粗面化した破断面により、溶射皮膜の密着性が高まり、さらに凹凸形状部の少なくとも谷部に対しては、酸化皮膜除去剤を付着させることで酸化皮膜を除去するので、前記部材の表面に対する溶射皮膜の密着性をより高めることができる。

【図面の簡単な説明】

【0009】

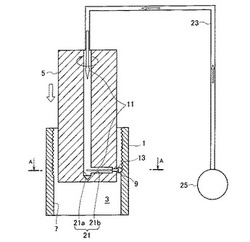

【図1】本発明の第1の実施形態を示す溶射前処理装置の全体構成図である。

【図2】図1のA−A断面図である。

【図3】図1の要部を拡大した断面図である。

【図4】加工表面に酸化皮膜除去剤が付着した状態を示す断面図である。

【図5】加工表面に溶射皮膜を形成した状態を示す断面図である。

【図6】本発明の第2の実施形態を示す溶射前処理装置の全体構成図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面に基づき説明する。

【0011】

[第1の実施形態]

第1の実施形態は、図1,図2に示すように、ワーク1の円形の孔3内に、加工具の本体ボディとしてのボーリング用カッタボディ5を回転させつつ挿入することで、上記円形の孔3の溶射皮膜が形成される部材の表面(以下、加工表面ともいう)である内面7に対し、ノズル9から酸化皮膜除去剤11を吹き付けるとともに、バイト13により粗面化加工を行って溶射前処理を実施する。溶射前処理後の加工表面に対しては、鉄系金属材料の溶射皮膜27(図5)を形成する。

【0012】

なお、ワーク1としては、例えば自動車用エンジンのアルミ合金(ADC12材)で構成したシリンダブロックであり、したがって円形の孔3がシリンダボアとなる。また、酸化皮膜除去剤としては、例えばフッ化物系フラックスに水を混合させた液体とし、フッ化物系フラックスの主成分は、例えばKF(フッ化カリウム)やAlF3(フッ化アルミニウム)とする。

【0013】

ボーリング用カッタボディ5の先端外周部には、前記したバイト13を切削工具として取り付けている。バイト13の材質としては、例えばK10とする。したがって、ボーリング用カッタボディ5を円形の孔3内に挿入し、回転させつつ軸方向に移動させることで、図3に拡大して示すように、溶射皮膜が形成され部材の表面である内面7に谷部15が形成される。谷部15は、ねじ状の螺旋溝で構成されており、円周方向に沿って延設されていることになる。この際、谷部15相互間には山部17が形成されるが、この山部17は、本出願人が出願した前述の特許文献1などにも記載してあるように、先端の一部がバイト13もしくは切削時に発生する切り屑により剥ぎ取られて破断面19が形成されている。

【0014】

すなわち、本実施形態では、溶射皮膜が形成され部材の表面である円形の孔3の内面7に谷部15と山部17とが交互に形成され、山部17の頂部に、谷部15と山部17とからなる凹凸形状部よりも細かい破断面19を有する溶射前処理形状となっている。

【0015】

前記図1に示すボーリング用カッタボディ5の先端外周部には、図2に示すように、上記したバイト13に対し、ボーリング用カッタボディ5の矢印Bで示す回転方向前方側に、前記した酸化皮膜除去剤11を吐出するノズル9を、酸化皮膜除去剤吐出手段として設けている。

【0016】

ボーリング用カッタボディ5内には、酸化皮膜除去剤11が外部から供給されて流れ、ノズル9に達する酸化皮膜除去剤通路21を形成している。酸化皮膜除去剤通路21は、ボーリング用カッタボディ5内の中心位置でその軸方向に延設される軸方向通路21aと、軸方向通路21aの図1中で下方の先端近傍からボーリング用カッタボディ5の半径方向に向けて延設される径方向通路21bとを備え、径方向通路21bの先端に前記したノズル9を連通接続している。

【0017】

軸方向通路21aの図1中で上方の基端側は、外部に開口し、酸化皮膜除去剤供給通路23を介して外部に設置してある酸化皮膜除去剤供給部25に連通接続する。なお、酸化皮膜除去剤供給通路23からボーリング用カッタボディ5内の酸化皮膜除去剤通路21への酸化皮膜除去剤11の供給については、汎用マシニングセンタで通常行っている刃先への軸芯クーラント供給通路と同様に、ボーリング用カッタボディ5を回転支持する図示しないマシニングセンタの後端中心から行うものとする。

【0018】

次に、第1の実施形態の作用を説明する。ボーリング用カッタボディ5を円形の孔3内に挿入し、例えば回転数2000rpm、軸方向の送り速度を0.2mm/revで溶射前処理を実施する。

【0019】

このとき、酸化皮膜除去剤供給部25内の酸化皮膜除去剤11を、酸化皮膜除去剤供給通路23及びボーリング用カッタボディ5内の酸化皮膜除去剤通路21を経てノズル9に送り込み、該ノズル9から加工表面に向けて吐出する。

【0020】

これと同時に、バイト13によりねじ状の螺旋溝で構成される谷部15を円周方向に沿って形成する。この際、前述したように、谷部15の軸方向(図1,3中で上下方向)相互間にはねじ山に相当する山部17が形成されるが、この山部17は、先端の一部がバイト13もしくは切削時に発生する切り屑により剥ぎ取られて破断面19が形成される。この破断面19は、上記した谷部15と山部17とからなる凹凸形状部よりも細かく形成している。

【0021】

酸化皮膜除去剤11の加工表面に対する吐出位置は、図2に示すように、バイト13による切削加工位置よりも、ボーリング用カッタボディ5の回転方向前方側となっているが、酸化皮膜除去剤11は水を混入させて液状となっているので、吐出した酸化皮膜除去剤11は、図4に示すように、切削加工後の谷部15及び破断面9を含む加工表面のほぼ全域に行き渡り付着することになる。

【0022】

このようにして、粗面化加工後の円形の孔3の内面7に対して酸化皮膜除去剤11を付着させて、切削加工を含む溶射前処理が完了した後は、図示しない公知の溶射設備によって、図5に示すように溶射皮膜27を形成する。溶射設備としては、例えばワイヤ状の溶射用材料を、溶射ガンに順次送り込むとともに加熱により溶融させ、この溶融材料を溶適として加工表面に向けて吹き付ける。

【0023】

このとき、本実施形態では、粗面化加工後の円形の孔3の内面7に付着している酸化皮膜除去剤11の水分が、溶射時の熱により蒸発して気化し、フラックス成分が残留する。さらに上記溶射時の熱により、残留するフラックス成分が活性化することで、粗面化後の加工表面のアルミ酸化皮膜を溶解するとともに、フラックス成分によって粗面化後の加工表面における新たな酸化皮膜の発生を抑制する。

【0024】

これにより、本実施形態では、山部17の粗面化した破断面19により、溶射皮膜27の密着性を高めた溶射前処理形状とした上で、溶射皮膜27の密着性低下の要因とされる粗面化後の加工表面の酸化皮膜を除去した状態で溶射皮膜27を形成するので、溶射皮膜27の密着性をより高めることができる。

【0025】

また、本実施形態では、本体ボディであるボーリング用カッタボディ5に、ノズル9及びバイト13を取り付け、ボーリング用カッタボディ5を円形の孔3内に対し挿入しつつ相対回転させることで、ノズル9により酸化皮膜除去剤11を吐出させるとともに、バイト13により谷部15及び破断面19を形成している。

【0026】

すなわち、本実施形態では、酸化皮膜除去剤11を加工表面に付着させる作業と、谷部15及び破断面19を形成する粗面化加工とを、1つの加工設備で実施しているので、これら両作業を互いに別設備で行う場合に比較して、作業効率が向上して設備コスト低減に寄与することができる。

【0027】

また、本実施形態では、特に液状の酸化皮膜除去剤11を吐出しながら切削加工を行っているので、酸化皮膜除去剤11が冷却液として機能してバイト13による加工部位の温度上昇を抑えることになり、特にアルミ母材を切削加工する際のバイト13の刃先へのアルミ切削屑の凝着を抑え、安定した粗面化加工を実施できる。

【0028】

[第2の実施形態]

第2の実施形態は、図6に示すように、第1の実施形態で使用した酸化皮膜除去剤11と気体であるエア29とをミキシングユニット31で混合させ、この混合剤33を、酸化皮膜除去剤として、第1の実施形態と同様にして溶射皮膜が形成される部材の表面である円形の孔3の内面7に吹き付けている。

【0029】

すなわち、本実施形態では、エア供給部35内のエアを、エア供給通路37を経てミキシングユニット31内の主通路31aに導入するとともに、酸化皮膜除去剤供給部25内の酸化皮膜除去剤11を、ミキシングユニット31内の側部通路31bを経て主通路31aに導入し、これによりミキシングユニット31内で混合剤33を生成する。

【0030】

なお、ミキシングユニット31内の主通路31aは、ボーリング用カッタボディ5内の軸方向通路21aと同一軸線上に位置し、側部通路31bは、主通路31aに対してほぼ直角方向に連通している。

【0031】

上記した混合剤33は、側部通路31bから主通路31aに流出する酸化皮膜除去剤11を、主通路31aを流通するエア29によって霧化してミスト状となり、このミスト状の混合剤33を、ボーリング用カッタボディ5の混合剤通路21A(軸方向通路21a及径方向通路21b)を経てノズル9から加工表面に向けて吐出する。

【0032】

第2の実施形態においても、混合剤33の加工表面に対する吐出位置が、バイト13による切削加工位置よりも、ボーリング用カッタボディ5の回転方向前方側となっているが、混合剤33はミスト状となっているので、吐出した混合剤33は、周囲に飛散して、図4に示した酸化皮膜除去剤11と同様に、切削加工後の谷部15や破断面19を含む加工表面のほぼ全域に行き渡り付着することになる。

【0033】

これにより、第2の実施形態においても、溶射時の熱により、粗面化加工後の円形の孔3の内面7に付着している混合剤33の水分が気化し、残留するフラックス成分が活性化することで、粗面化後の加工表面のアルミ酸化皮膜を溶解するとともに、フラックス成分によって粗面化後の加工表面における新たな酸化皮膜の発生を抑制する。

【0034】

この結果、山部17の粗面化した破断面19により、溶射皮膜27の密着性を高めた溶射前処理形状とした上で、溶射皮膜27の密着性低下の要因とされる加工表面の酸化皮膜を除去した状態で溶射皮膜27を形成するので、溶射皮膜27の密着性をより高めることができるなど、第1の実施形態と同様の効果を得ることができる。

【0035】

また、第2の実施形態では、酸化皮膜除去剤11にエア29を混合してミスト状として加工表面に付着させているので、酸化皮膜除去剤11の使用量を第1の実施形態に対して削減でき、コスト低下を達成することができる。

【0036】

なお、上記した各実施形態において、酸化皮膜除去剤11または混合剤33を吐出するノズル9を、バイト13に対しボーリング用カッタボディ5の回転方向後方に配置してもよい。すなわち、この場合には、バイト13により加工した後の谷部15に対し、酸化皮膜除去剤11または混合剤33を直接吹き付けることになる。

【0037】

この場合、ミスト状の混合剤33を吐出する第2の実施形態では、第1の実施形態の液状の酸化皮膜除去剤11に比較して、谷部15のみに混合剤33を付着させやすく、したがって少なくとも谷部15に酸化皮膜除去剤を付着させるためには、ミスト状の混合剤33を吐出する第2の実施形態が有効である。

【0038】

上記した谷部15は、山部17の破断面19のように微細化しておらず、滑らかな面となっているので、特に谷部15の酸化皮膜のみを除去することで、溶射皮膜27の密着性向上に有効である。すなわち、上記した各実施形態では、酸化皮膜除去剤11や混合剤33を、切削加工後の谷部15を含めて加工表面のほぼ全域に付着させているが、少なくとも谷部15だけに付着させてもよい。

【0039】

また、上記した各実施形態では、バイト13及びノズル9を、1つのボーリング用カッタボディ5に取り付けて、1つの設備により、酸化皮膜除去剤11や混合剤33の吐出作業と切削加工作業とを行っているが、これら各作業を別々の設備として行ってもよい。

【符号の説明】

【0040】

3 円形の孔

5 ボーリング用カッタボディ(加工具の本体ボディ)

7 円形の孔の内面(溶射皮膜が形成される部材の表面)

9 ノズル(酸化皮膜除去剤吐出手段)

11 酸化皮膜除去剤

13 バイト(切削工具)

15 谷部

17 山部

19 山部の頂部に形成した破断面

33 混合剤(ミスト状の酸化皮膜除去剤)

【技術分野】

【0001】

本発明は、溶射皮膜を形成する前処理として部材の表面を粗面化する溶射前処理方法及び溶射前処理装置に関する。

【背景技術】

【0002】

自動車用エンジンの重量低減および排気処理対応に効果のあるライナレスアルミシリンダブロックのシリンダボア内面に対して溶射皮膜を形成する際に、その前工程として、溶射皮膜の密着性を高める目的でシリンダボア内面を粗面に形成する必要がある。

【0003】

例えば、下記特許文献1には、シリンダボア内面に対し、ボーリング加工を行ってねじ状の凹凸部を形成するとともに、ねじ状部分の凸部に対応する山部の先端を除去して微細凹凸部となる破断面を形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3780840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記した粗面化加工を行う設備と、その後の溶射皮膜形成に使用する設備とは、互いに別設備であって、粗面加工完了から溶射加工を実施するまでの間に、粗面化したアルミの加工表面が酸化して酸化皮膜が形成されてしまう。このような酸化皮膜が形成された状態のまま溶射皮膜を形成すると、溶射皮膜の密着力が適正に維持できない場合がある。

【0006】

そこで、本発明は、溶射皮膜が形成される部材の表面に形成される酸化皮膜による溶射皮膜の密着力低下を抑制することを目的としている。

【課題を解決するための手段】

【0007】

本発明は、切削工具により、溶射皮膜が形成される部材の表面に谷部を形成するとともに、該谷部と山部とからなる凹凸形状部よりも細かい破断面を形成する破断面形成工程と、前記部材の表面の少なくとも谷部に酸化皮膜除去剤を付着させる酸化皮膜除去剤付着工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、溶射皮膜が形成される部材の表面における凹凸形状部の山部についてはその頂部に形成した粗面化した破断面により、溶射皮膜の密着性が高まり、さらに凹凸形状部の少なくとも谷部に対しては、酸化皮膜除去剤を付着させることで酸化皮膜を除去するので、前記部材の表面に対する溶射皮膜の密着性をより高めることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施形態を示す溶射前処理装置の全体構成図である。

【図2】図1のA−A断面図である。

【図3】図1の要部を拡大した断面図である。

【図4】加工表面に酸化皮膜除去剤が付着した状態を示す断面図である。

【図5】加工表面に溶射皮膜を形成した状態を示す断面図である。

【図6】本発明の第2の実施形態を示す溶射前処理装置の全体構成図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面に基づき説明する。

【0011】

[第1の実施形態]

第1の実施形態は、図1,図2に示すように、ワーク1の円形の孔3内に、加工具の本体ボディとしてのボーリング用カッタボディ5を回転させつつ挿入することで、上記円形の孔3の溶射皮膜が形成される部材の表面(以下、加工表面ともいう)である内面7に対し、ノズル9から酸化皮膜除去剤11を吹き付けるとともに、バイト13により粗面化加工を行って溶射前処理を実施する。溶射前処理後の加工表面に対しては、鉄系金属材料の溶射皮膜27(図5)を形成する。

【0012】

なお、ワーク1としては、例えば自動車用エンジンのアルミ合金(ADC12材)で構成したシリンダブロックであり、したがって円形の孔3がシリンダボアとなる。また、酸化皮膜除去剤としては、例えばフッ化物系フラックスに水を混合させた液体とし、フッ化物系フラックスの主成分は、例えばKF(フッ化カリウム)やAlF3(フッ化アルミニウム)とする。

【0013】

ボーリング用カッタボディ5の先端外周部には、前記したバイト13を切削工具として取り付けている。バイト13の材質としては、例えばK10とする。したがって、ボーリング用カッタボディ5を円形の孔3内に挿入し、回転させつつ軸方向に移動させることで、図3に拡大して示すように、溶射皮膜が形成され部材の表面である内面7に谷部15が形成される。谷部15は、ねじ状の螺旋溝で構成されており、円周方向に沿って延設されていることになる。この際、谷部15相互間には山部17が形成されるが、この山部17は、本出願人が出願した前述の特許文献1などにも記載してあるように、先端の一部がバイト13もしくは切削時に発生する切り屑により剥ぎ取られて破断面19が形成されている。

【0014】

すなわち、本実施形態では、溶射皮膜が形成され部材の表面である円形の孔3の内面7に谷部15と山部17とが交互に形成され、山部17の頂部に、谷部15と山部17とからなる凹凸形状部よりも細かい破断面19を有する溶射前処理形状となっている。

【0015】

前記図1に示すボーリング用カッタボディ5の先端外周部には、図2に示すように、上記したバイト13に対し、ボーリング用カッタボディ5の矢印Bで示す回転方向前方側に、前記した酸化皮膜除去剤11を吐出するノズル9を、酸化皮膜除去剤吐出手段として設けている。

【0016】

ボーリング用カッタボディ5内には、酸化皮膜除去剤11が外部から供給されて流れ、ノズル9に達する酸化皮膜除去剤通路21を形成している。酸化皮膜除去剤通路21は、ボーリング用カッタボディ5内の中心位置でその軸方向に延設される軸方向通路21aと、軸方向通路21aの図1中で下方の先端近傍からボーリング用カッタボディ5の半径方向に向けて延設される径方向通路21bとを備え、径方向通路21bの先端に前記したノズル9を連通接続している。

【0017】

軸方向通路21aの図1中で上方の基端側は、外部に開口し、酸化皮膜除去剤供給通路23を介して外部に設置してある酸化皮膜除去剤供給部25に連通接続する。なお、酸化皮膜除去剤供給通路23からボーリング用カッタボディ5内の酸化皮膜除去剤通路21への酸化皮膜除去剤11の供給については、汎用マシニングセンタで通常行っている刃先への軸芯クーラント供給通路と同様に、ボーリング用カッタボディ5を回転支持する図示しないマシニングセンタの後端中心から行うものとする。

【0018】

次に、第1の実施形態の作用を説明する。ボーリング用カッタボディ5を円形の孔3内に挿入し、例えば回転数2000rpm、軸方向の送り速度を0.2mm/revで溶射前処理を実施する。

【0019】

このとき、酸化皮膜除去剤供給部25内の酸化皮膜除去剤11を、酸化皮膜除去剤供給通路23及びボーリング用カッタボディ5内の酸化皮膜除去剤通路21を経てノズル9に送り込み、該ノズル9から加工表面に向けて吐出する。

【0020】

これと同時に、バイト13によりねじ状の螺旋溝で構成される谷部15を円周方向に沿って形成する。この際、前述したように、谷部15の軸方向(図1,3中で上下方向)相互間にはねじ山に相当する山部17が形成されるが、この山部17は、先端の一部がバイト13もしくは切削時に発生する切り屑により剥ぎ取られて破断面19が形成される。この破断面19は、上記した谷部15と山部17とからなる凹凸形状部よりも細かく形成している。

【0021】

酸化皮膜除去剤11の加工表面に対する吐出位置は、図2に示すように、バイト13による切削加工位置よりも、ボーリング用カッタボディ5の回転方向前方側となっているが、酸化皮膜除去剤11は水を混入させて液状となっているので、吐出した酸化皮膜除去剤11は、図4に示すように、切削加工後の谷部15及び破断面9を含む加工表面のほぼ全域に行き渡り付着することになる。

【0022】

このようにして、粗面化加工後の円形の孔3の内面7に対して酸化皮膜除去剤11を付着させて、切削加工を含む溶射前処理が完了した後は、図示しない公知の溶射設備によって、図5に示すように溶射皮膜27を形成する。溶射設備としては、例えばワイヤ状の溶射用材料を、溶射ガンに順次送り込むとともに加熱により溶融させ、この溶融材料を溶適として加工表面に向けて吹き付ける。

【0023】

このとき、本実施形態では、粗面化加工後の円形の孔3の内面7に付着している酸化皮膜除去剤11の水分が、溶射時の熱により蒸発して気化し、フラックス成分が残留する。さらに上記溶射時の熱により、残留するフラックス成分が活性化することで、粗面化後の加工表面のアルミ酸化皮膜を溶解するとともに、フラックス成分によって粗面化後の加工表面における新たな酸化皮膜の発生を抑制する。

【0024】

これにより、本実施形態では、山部17の粗面化した破断面19により、溶射皮膜27の密着性を高めた溶射前処理形状とした上で、溶射皮膜27の密着性低下の要因とされる粗面化後の加工表面の酸化皮膜を除去した状態で溶射皮膜27を形成するので、溶射皮膜27の密着性をより高めることができる。

【0025】

また、本実施形態では、本体ボディであるボーリング用カッタボディ5に、ノズル9及びバイト13を取り付け、ボーリング用カッタボディ5を円形の孔3内に対し挿入しつつ相対回転させることで、ノズル9により酸化皮膜除去剤11を吐出させるとともに、バイト13により谷部15及び破断面19を形成している。

【0026】

すなわち、本実施形態では、酸化皮膜除去剤11を加工表面に付着させる作業と、谷部15及び破断面19を形成する粗面化加工とを、1つの加工設備で実施しているので、これら両作業を互いに別設備で行う場合に比較して、作業効率が向上して設備コスト低減に寄与することができる。

【0027】

また、本実施形態では、特に液状の酸化皮膜除去剤11を吐出しながら切削加工を行っているので、酸化皮膜除去剤11が冷却液として機能してバイト13による加工部位の温度上昇を抑えることになり、特にアルミ母材を切削加工する際のバイト13の刃先へのアルミ切削屑の凝着を抑え、安定した粗面化加工を実施できる。

【0028】

[第2の実施形態]

第2の実施形態は、図6に示すように、第1の実施形態で使用した酸化皮膜除去剤11と気体であるエア29とをミキシングユニット31で混合させ、この混合剤33を、酸化皮膜除去剤として、第1の実施形態と同様にして溶射皮膜が形成される部材の表面である円形の孔3の内面7に吹き付けている。

【0029】

すなわち、本実施形態では、エア供給部35内のエアを、エア供給通路37を経てミキシングユニット31内の主通路31aに導入するとともに、酸化皮膜除去剤供給部25内の酸化皮膜除去剤11を、ミキシングユニット31内の側部通路31bを経て主通路31aに導入し、これによりミキシングユニット31内で混合剤33を生成する。

【0030】

なお、ミキシングユニット31内の主通路31aは、ボーリング用カッタボディ5内の軸方向通路21aと同一軸線上に位置し、側部通路31bは、主通路31aに対してほぼ直角方向に連通している。

【0031】

上記した混合剤33は、側部通路31bから主通路31aに流出する酸化皮膜除去剤11を、主通路31aを流通するエア29によって霧化してミスト状となり、このミスト状の混合剤33を、ボーリング用カッタボディ5の混合剤通路21A(軸方向通路21a及径方向通路21b)を経てノズル9から加工表面に向けて吐出する。

【0032】

第2の実施形態においても、混合剤33の加工表面に対する吐出位置が、バイト13による切削加工位置よりも、ボーリング用カッタボディ5の回転方向前方側となっているが、混合剤33はミスト状となっているので、吐出した混合剤33は、周囲に飛散して、図4に示した酸化皮膜除去剤11と同様に、切削加工後の谷部15や破断面19を含む加工表面のほぼ全域に行き渡り付着することになる。

【0033】

これにより、第2の実施形態においても、溶射時の熱により、粗面化加工後の円形の孔3の内面7に付着している混合剤33の水分が気化し、残留するフラックス成分が活性化することで、粗面化後の加工表面のアルミ酸化皮膜を溶解するとともに、フラックス成分によって粗面化後の加工表面における新たな酸化皮膜の発生を抑制する。

【0034】

この結果、山部17の粗面化した破断面19により、溶射皮膜27の密着性を高めた溶射前処理形状とした上で、溶射皮膜27の密着性低下の要因とされる加工表面の酸化皮膜を除去した状態で溶射皮膜27を形成するので、溶射皮膜27の密着性をより高めることができるなど、第1の実施形態と同様の効果を得ることができる。

【0035】

また、第2の実施形態では、酸化皮膜除去剤11にエア29を混合してミスト状として加工表面に付着させているので、酸化皮膜除去剤11の使用量を第1の実施形態に対して削減でき、コスト低下を達成することができる。

【0036】

なお、上記した各実施形態において、酸化皮膜除去剤11または混合剤33を吐出するノズル9を、バイト13に対しボーリング用カッタボディ5の回転方向後方に配置してもよい。すなわち、この場合には、バイト13により加工した後の谷部15に対し、酸化皮膜除去剤11または混合剤33を直接吹き付けることになる。

【0037】

この場合、ミスト状の混合剤33を吐出する第2の実施形態では、第1の実施形態の液状の酸化皮膜除去剤11に比較して、谷部15のみに混合剤33を付着させやすく、したがって少なくとも谷部15に酸化皮膜除去剤を付着させるためには、ミスト状の混合剤33を吐出する第2の実施形態が有効である。

【0038】

上記した谷部15は、山部17の破断面19のように微細化しておらず、滑らかな面となっているので、特に谷部15の酸化皮膜のみを除去することで、溶射皮膜27の密着性向上に有効である。すなわち、上記した各実施形態では、酸化皮膜除去剤11や混合剤33を、切削加工後の谷部15を含めて加工表面のほぼ全域に付着させているが、少なくとも谷部15だけに付着させてもよい。

【0039】

また、上記した各実施形態では、バイト13及びノズル9を、1つのボーリング用カッタボディ5に取り付けて、1つの設備により、酸化皮膜除去剤11や混合剤33の吐出作業と切削加工作業とを行っているが、これら各作業を別々の設備として行ってもよい。

【符号の説明】

【0040】

3 円形の孔

5 ボーリング用カッタボディ(加工具の本体ボディ)

7 円形の孔の内面(溶射皮膜が形成される部材の表面)

9 ノズル(酸化皮膜除去剤吐出手段)

11 酸化皮膜除去剤

13 バイト(切削工具)

15 谷部

17 山部

19 山部の頂部に形成した破断面

33 混合剤(ミスト状の酸化皮膜除去剤)

【特許請求の範囲】

【請求項1】

切削工具により、溶射皮膜が形成される部材の表面に谷部を形成しつつ、該谷部の形成によって発生する山部の頂部に、前記谷部と山部とからなる凹凸形状部よりも細かい破断面を形成する破断面形成工程と、前記溶射皮膜が形成される部材の表面の少なくとも前記谷部に、前記部材の表面の酸化皮膜を除去する酸化皮膜除去剤を付着させる酸化皮膜除去剤付着工程と、を有することを特徴とする溶射前処理方法。

【請求項2】

前記破断面形成工程で使用する切削工具と、前記酸化皮膜除去剤付着工程で使用する酸化皮膜除去剤吐出手段とを、加工具の本体ボディに取り付け、この本体ボディを円形の孔に対して挿入しつつ相対回転させることで、前記切削工具により前記円形の孔の内面の表面に対し前記谷部を円周方向に沿って形成するとともに、前記酸化皮膜除去剤吐出手段から吐出した酸化皮膜除去剤を、前記部材の表面の少なくとも前記谷部に付着させることを特徴とする請求項1に記載の溶射前処理方法。

【請求項3】

前記酸化皮膜除去剤は気体を混入させたミスト状とし、このミスト状の酸化皮膜除去剤を、前記部材の表面の少なくとも前記谷部に付着させることを特徴とする請求項1または2に記載の溶射前処理方法。

【請求項4】

溶射皮膜が形成される部材の表面に谷部と山部とが交互に形成され、前記山部の頂部に、前記谷部と山部とからなる凹凸形状部よりも細かい破断面を有し、前記部材の表面の少なくとも前記谷部に対し、前記部材の表面の酸化皮膜を除去する酸化皮膜除去剤を吐出して付着させる酸化皮膜除去剤吐出手段を備えることを特徴とする溶射前処理装置。

【請求項5】

前記部材の表面は円形の孔の内面であり、この円形の孔の内面の円周方向に沿って前記谷部を形成する切削工具と、この切削工具によって形成する前記谷部の円周方向に沿って移動する前記酸化皮膜除去剤吐出手段とを、前記円形の孔内にて回転可能な加工具の本体ボディに設けたことを特徴とする請求項4に記載の溶射前処理装置。

【請求項1】

切削工具により、溶射皮膜が形成される部材の表面に谷部を形成しつつ、該谷部の形成によって発生する山部の頂部に、前記谷部と山部とからなる凹凸形状部よりも細かい破断面を形成する破断面形成工程と、前記溶射皮膜が形成される部材の表面の少なくとも前記谷部に、前記部材の表面の酸化皮膜を除去する酸化皮膜除去剤を付着させる酸化皮膜除去剤付着工程と、を有することを特徴とする溶射前処理方法。

【請求項2】

前記破断面形成工程で使用する切削工具と、前記酸化皮膜除去剤付着工程で使用する酸化皮膜除去剤吐出手段とを、加工具の本体ボディに取り付け、この本体ボディを円形の孔に対して挿入しつつ相対回転させることで、前記切削工具により前記円形の孔の内面の表面に対し前記谷部を円周方向に沿って形成するとともに、前記酸化皮膜除去剤吐出手段から吐出した酸化皮膜除去剤を、前記部材の表面の少なくとも前記谷部に付着させることを特徴とする請求項1に記載の溶射前処理方法。

【請求項3】

前記酸化皮膜除去剤は気体を混入させたミスト状とし、このミスト状の酸化皮膜除去剤を、前記部材の表面の少なくとも前記谷部に付着させることを特徴とする請求項1または2に記載の溶射前処理方法。

【請求項4】

溶射皮膜が形成される部材の表面に谷部と山部とが交互に形成され、前記山部の頂部に、前記谷部と山部とからなる凹凸形状部よりも細かい破断面を有し、前記部材の表面の少なくとも前記谷部に対し、前記部材の表面の酸化皮膜を除去する酸化皮膜除去剤を吐出して付着させる酸化皮膜除去剤吐出手段を備えることを特徴とする溶射前処理装置。

【請求項5】

前記部材の表面は円形の孔の内面であり、この円形の孔の内面の円周方向に沿って前記谷部を形成する切削工具と、この切削工具によって形成する前記谷部の円周方向に沿って移動する前記酸化皮膜除去剤吐出手段とを、前記円形の孔内にて回転可能な加工具の本体ボディに設けたことを特徴とする請求項4に記載の溶射前処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−1613(P2011−1613A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−146867(P2009−146867)

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]