溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材

【課題】過大なクラックの発生を防止しつつ、十分な効果が得られる緻密化層を形成し、それ共にコストアップを招かない溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材を提供する。

【解決手段】Al2O3溶射皮膜5の表層6の皮膜組成物を再溶融、再凝固させる高エネルギービームを、Al2O3溶射皮膜5の表面5aへ走査する際に、走査方向へ向けて先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とで構成し、先行レーザービーム20をAl2O3溶射皮膜5の表面5aへ走査させながら照射すると共に、追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射し、当該被照射領域22の表層6を緻密化する。

【解決手段】Al2O3溶射皮膜5の表層6の皮膜組成物を再溶融、再凝固させる高エネルギービームを、Al2O3溶射皮膜5の表面5aへ走査する際に、走査方向へ向けて先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とで構成し、先行レーザービーム20をAl2O3溶射皮膜5の表面5aへ走査させながら照射すると共に、追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射し、当該被照射領域22の表層6を緻密化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材に溶射皮膜を形成した後、この溶射皮膜の表層を再溶融、再凝固させて緻密化層を形成する溶射皮膜における緻密化層の形成方法と、溶射皮膜で被覆された溶射皮膜被覆部材に関するものである。

【背景技術】

【0002】

溶射法は、金属、セラミックス等の粉末材料を、燃焼フレームやプラズマフレーム中に供給して、これらを軟化又は溶融した状態にし、基材の表面に高速で吹き付けることによって、その表面に溶射皮膜を形成する表面処理技術である。このような溶射法の用途の一つとして、CVD装置、PVD装置、レジスト塗布装置などの半導体製造装置を構成する構成部材への皮膜の形成がある。一般に、半導体及び液晶デバイスなどの製造プロセスでは、処理容器内でふっ化物や塩化物をはじめとする処理ガスを使用するため、処理容器内におかれている各種の部材が腐食してしまうという問題がある。さらに、処理容器内で生じるパーティクルの存在は、製品の品質や歩留まりに影響することから、パーティクルの低減が必須とされている。そこで、上記の溶射法によって構成部材へ皮膜を形成し、その耐腐食性を向上させると共に、パーティクルを低減させることが行われている。

【0003】

しかし、より過酷な腐食性ガスが存在する条件下などでは、必ずしも十分な耐腐食性の効果が得られない場合がある。それに加え、微細化の一途をたどる製造プロセスにおいては、これまで挙げられていなかった微細なサイズのパーティクルの発生も問題視されている。そのため、基材に形成した溶射皮膜の表面にレーザービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化層とすることが行われている。これにより、耐腐食性やパーティクルの低減効果が格段に向上する(例えば、特許文献1参照)。

【0004】

上記のように溶射皮膜の表層の皮膜組成物をレーザービームで再溶融、再凝固させる場合、当該表層の凝固収縮によりクラックの発生を伴うことがある。このクラックの存在は、耐腐食性やパーティクルの低減効果に対して大きく影響するものではなく、微細なクラックが分散していればむしろ応力緩和機構として作用し、熱膨張に伴う皮膜割れなどを防止する効果がある。しかし、クラックが過大なものであれば、かえって耐腐食性やパーティクルの低減効果が損なわれる。例えば、特許文献2の溶射皮膜の表面処理方法には、溶射皮膜の表面に波長9μm以上のレーザービームを照射することによりクラックの発生を防止する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−247043号公報

【特許文献2】特開2008−266724号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献2に記載の方法では、レーザービームの波長を9μm以上とすることで、表層の溶融され過ぎなどを防いでいるが、緻密化できる深さはごく表層のみであるために緻密化層が深部にまで及ばず、緻密化することの十分な効果が得られない場合がある。緻密化層を深部にまで到達させるために、レーザービームによる走査速度を小さくすればよいが、面処理のために処理時間が顕著に延びコストアップとなってしまうか、或いは、溶射皮膜内を貫通するような過大なクラックを生じることとなってしまう。

【0007】

そこで本発明は、上記従来技術の問題点に鑑み、過大なクラックの発生を防止しつつ、十分な効果が得られる緻密化層を形成し、それと共にコストアップを招かない溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、次の技術的手段を講じた。

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成されており、前記先行レーザービームを前記溶射皮膜の表面へ走査させながら照射すると共に、前記追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化することを特徴とするものである。

【0009】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜へ照射する高エネルギービームを、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成し、先行レーザービームを溶射皮膜の表面へ走査させながら照射すると共に、追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域に、先行レーザービームと追従レーザービームとを重ねて照射して、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0010】

前記先行レーザービーム及び前記追従レーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることが好ましい。この場合、皮膜組成物を再溶融、再凝固させる過程における各工程の形態変化を最適なものとすることができる。

【0011】

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成されており、前記複数のビームスポットが前記溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、前記複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化することを特徴とするものである。

【0012】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜に照射する高エネルギービームを、当該溶射皮膜の表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成し、複数のビームスポットが溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域に、複数のレーザービームのビームスポットを次々に通過させて、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0013】

前記複数のレーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることが好ましい。この場合、皮膜組成物を再溶融、再凝固させる過程における各工程の形態変化を最適なものとすることができる。

【0014】

前記複数のビームスポットのうちの走査方向で隣合う2つのビームスポットの一部が互いに重なり合うようにしてもよい。この場合、走査方向で隣合う2つのレーザービームを合わせた強度分布が連続したものとなり、皮膜組成物の形態変化がその強度分布に合わせられたものとなる。

【0015】

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成されており、前記複数のビームスポットの互いに隣合う2つのビームスポットのうち走査方向へ向けて先行する先行ビームスポットとこれに追従する追従ビームスポットとが前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、前記複数のレーザービームを前記溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ前記先行ビームスポットに続いて前記追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化することを特徴とするものである。

【0016】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜に照射する高エネルギービームを、当該溶射皮膜の表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成している。これら複数のビームスポットの互いに隣合う2つのビームスポットのうち先行ビームスポットとこれに追従する追従ビームスポットとが、前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、複数のレーザービームを溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ先行ビームスポットに続いて追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。さらに、横並びとなるビームスポットを形成する複数のレーザービームを、溶射皮膜の表面に走査させるので、処理時間を大幅に低減することができる。被照射領域に、先行レーザービームと追従レーザービームとを重ねて照射して、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0017】

本発明の溶射皮膜被覆部材は、基材と、この基材の表面を被覆している溶射皮膜とを備えた溶射皮膜被覆部材において、前記溶射皮膜の表層には、皮膜組成物を再溶融、再凝固させて緻密化した緻密化層が形成されており、この緻密化層は、前記基材に溶射された皮膜の表面に、走査方向へ向けて先行させる先行レーザービームを走査させながら照射すると共に、この先行レーザービームに追従させる追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射して形成されていることを特徴とするものである。

【0018】

上記本発明の溶射皮膜被覆部材の溶射皮膜の表層には、先行レーザービームと追従レーザービームとを重ねて照射することで緻密化した緻密化層が形成されている。そのため、緻密化層は、深部にまで到達しており、緻密化することの十分な効果が得られている。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。先行レーザービームと追従レーザービームとを重ねて照射して緻密化層を形成しているので、皮膜組成物の形態変化が緩やかとなっている。これにより、過大なクラックの発生を防止することができる。また、前記溶射皮膜として、例えば酸化物系セラミック材料からなる溶射皮膜が挙げられる。

【発明の効果】

【0019】

上記の通り、本発明によれば、2つのレーザービームを重ねて照射することで、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果を得ることができ、処理時間が延びることによるコストアップを招かず、それと共に、皮膜組成物の形態変化が緩やかとなり、過大なクラックの発生を防止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る溶射皮膜被覆部材を備える搬送アームが半導体製造装置に設けられた状態を示す模式図である

【図2】(a)は搬送アームの斜視図であり、(b)は載置部材の表面付近の断面模式図である。

【図3】溶射皮膜にレーザービームを照射するためのレーザー照射装置の概略図である。

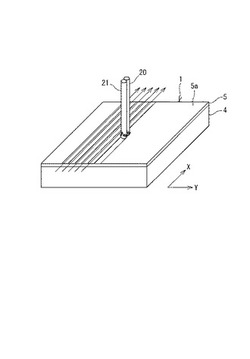

【図4】本発明の第1実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面をレーザービームで走査している状態を示す模式図である。

【図5】(a)は溶射皮膜の表面上における2つのビームスポットの配置と強度分布を示す図であり、(b)〜(d)は2つのビームスポットの(a)と異なる配置を示す図である。

【図6】(a)の写真は図5(d)の例で高エネルギービームを溶射皮膜の表面へ走査した表層の断面写真であり、(b)の写真は横方向における重なり度合いを小さくした場合の表層の断面写真であり、各写真の右側の図はそれぞれの断面模式図である。

【図7】本発明の第2実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面を7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。

【図8】本発明の第3実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面を7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。

【図9】(a)は実施例の表層断面の電子顕微鏡写真であり、(b)は比較例1の表層断面の電子顕微鏡写真であり、(c)は比較例2の表層断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。図1は、本発明の一実施形態に係る溶射皮膜被覆部材1を備える搬送アーム2が半導体製造装置50に設けられた状態を示す模式図であり、図2(a)は、搬送アーム2の斜視図である。図1のようにプロセスチャンバー51内にはウェハ52を保持するための静電チャック53が設けられており、リフターピン54でウェハ52が静電チャック53から持ち上げられ、その状態で搬送アーム2がウェハ52の下側へ入り込んでリフターピン54が下がることで、ウェハ52が搬送アーム2に載置され、この搬送アーム2がプロセスチャンバー51から出されることでウェハ52が搬送されるようになっている。

【0022】

搬送アーム2は、ステンレス鋼又はアルミニウム合金等からなり、全体として長板状となっている。この搬送アーム2には、ウェハ52を保持するための凹状の保持部3が形成されている。保持部3の両隅には、搬送アーム2の一部をなす断面L字状の溶射皮膜被覆部材としての載置部材1が設けられている。この載置部材1には、実際にウェハ52が載置され、当該ウェハ52の裏面の縁部分52a及び側面52bが接触する。

【0023】

図2(b)は、載置部材1の表面付近の断面模式図である。載置部材1は、ステンレス鋼又はアルミニウム合金等からなる基材4と、この基材4のウェハ52が接触する側の表面4aを被覆するセラミック溶射皮膜5とで構成されている。本実施形態のセラミック溶射皮膜5は、Al2O3溶射皮膜5であり、このAl2O3溶射皮膜5は、基材4をブラスト処理で粗面化した後、この基材4の表面4aに、Al2O3溶射粉末を大気プラズマ溶射法で溶射して形成したものである。なお、Al2O3溶射皮膜5を得るための溶射法は、大気プラズマ溶射法に限られず、減圧プラズマ溶射法、水プラズマ溶射法、高速および低速フレーム溶射法であってもよい。Al2O3溶射粉末を溶射する前に、基材4への密着性を高めるためのアンダーコートを当該基材4へ施工してもよい。アンダーコートの材料には、Al及びその合金、Ni及びその合金、Mo及びその合金等が用いられる。

【0024】

Al2O3溶射粉末は、粒径5〜80μmの粒度範囲のものを採用している。その理由は、粒径が5μmよりも小さいと、粉末の流動性が低下して安定した供給ができず、皮膜の厚みが不均一となり、粒径が80μmを超えると、完全に溶融しないまま成膜され、過度に多孔質化されて膜質が粗くなるからである。

【0025】

Al2O3溶射皮膜5の厚みは、50〜2000μmの範囲が好適であり、厚みが50μm未満では、当該溶射皮膜5の均一性が低下し、皮膜機能を十分に発揮できず、2000μmを超えると、溶射皮膜内部の残留応力の影響により機械的強度の低下に繋がってしまうからである。

【0026】

Al2O3溶射皮膜5は多孔質体であり、その平均気孔率は5〜10%の範囲が好適である。平均気孔率は、溶射法や溶射条件によって変化する。5%よりも小さい気孔率では、Al2O3溶射皮膜5内に存在する残留応力が大きくなり、これが機械的強度の低下に繋がる。10%を超える気孔率では、半導体製造プロセスに使用される各種のガスがAl2O3溶射皮膜5内へ侵入し易くなり、当該溶射皮膜5の耐久性が低下する。

【0027】

本実施形態では、セラミック溶射皮膜5の材料としてAl2O3を採用しているが、他の酸化物系セラミック、窒化物系セラミック、炭化物系セラミック、フッ化物系セラミック、硼化物系セラミックやそれらの混合物であってもよい。他の酸化物系セラミックの具体例としては、TiO2、SiO2、Cr2O3、ZrO2、Y2O3、MgOが挙げられる。窒化物系セラミックとしては、TiN、TaN、AiN、BN、Si3N4、HfN、NbNが挙げられる。炭化物系セラミックとしては、TiC、WC、TaC、B4C、SiC、HfC、ZrC、VC、Cr3C2が挙げられる。フッ化物系セラミックとしては、LiF、CaF2、BaF2、YF3が挙げられる。硼化物系セラミックとしては、TiB2、ZrB2、HfB2、VB2、TaB2、NbB2、W2B5、CrB2、LaB6が挙げられる。

【0028】

載置部材1を被覆しているAl2O3溶射皮膜5の表層6には、緻密化層7が形成されている。この緻密化層7は、Al2O3溶射皮膜5の表層6にある多孔質なAl2O3を変成させて形成したセラミック再結晶物である。緻密化層7は、Al2O3溶射皮膜5に高エネルギービームであるレーザービームを照射し、表層6の多孔質なAl2O3を融点以上に熱し、再溶融、再凝固させて変成させることでAl2O3再結晶物とされたものである。レーザービームを照射する前のAl2O3溶射皮膜5の結晶構造は、α型とγ型の混合状態であり、変成させたAl2O3再結晶物の結晶構造は、殆どα型のみとなっている。

【0029】

Al2O3溶射皮膜5は上記のように多孔質体をなし、多数のAl2O3粒子が積層された構造となっており、Al2O3粒子間に境界が存在する。レーザービームを照射してAl2O3溶射皮膜5の表層6を再溶融、再凝固させることで、上記の境界が無くなり、それと共に気孔数が減少する。そのため、Al2O3再結晶物からなる緻密化層7は、高度に緻密化された層構造を有している。Al2O3溶射皮膜5の表層6をなす緻密化層7が、レーザービームを照射しない場合の表層と比べて非常に緻密な構造となっていることで、例えば、Al2O3溶射皮膜5の機械的強度が向上し、載置部材1へ作用する外的な力に対する耐久性が格段に向上している。

【0030】

レーザービームを照射しない元のAl2O3溶射皮膜のままであれば、外的な力が作用したとき、Al2O3粒子間に存在する境界で当該粒子同士が引き剥がされ、皮膜粒子が脱落し易くなる。本実施形態のようにAl2O3溶射皮膜5の表層6に緻密化層7を形成しておけば、Al2O3粒子間の境界の存在に起因する皮膜粒子の脱落を低減させることができる。勿論、Al2O3溶射皮膜5で覆われている基材4から発生する粒子も低減させることができる。緻密化層7が形成されていることによる、皮膜粒子や基材粒子の脱落の低減効果は、良好な半導体製造プロセスを得るには十分なものであり、当該粒子の脱落が同プロセスに影響を与えないようにすることができる。

【0031】

緻密化層7の厚みは、200μm以下が好ましい。200μmを超える厚みとすれば、再溶融、再凝固させた表層の残留応力が過大となり、外的な力に対する耐衝撃性が低下し、かえって機械的強度を減少させることに繋がるからである。それに加え、レーザービームの出力を上げることや、長い走査時間を要することで、非効率となり製造コストのアップを招く。

【0032】

緻密化層7の平均気孔率は、5%未満が好ましく、2%未満がより好ましい。即ち、Al2O3溶射皮膜5の表層6の5〜10%の平均気孔率を有する多孔質層を、レーザービームの照射によって5%未満の平均気孔率を有する緻密化層とすることが重要であり、これにより、Al2O3粒子間の境界が少ない十分に緻密化された緻密化層7を得ることができる。

【0033】

次に、載置部材1を被覆しているAl2O3溶射皮膜5に、レーザービームを照射して緻密化層7を形成する方法を説明する。図3は、Al2O3溶射皮膜5にレーザービームを照射するためのレーザー照射装置10の概略図であり、図4は、本発明の第1実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、Al2O3溶射皮膜5の表面5aをレーザービームで走査している状態を示す模式図である。レーザー照射装置10は、レーザー発振器11と、回折光学素子であるDOE(Diffractive Optical Element)12と、レーザービームを所定の光路に集光する集光光学系13と、この集光光学系13の位置を調整する調整装置14と、照射対象物をX方向及びY方向に移動させるXYステージ15と、このXYステージ15を駆動させる駆動部16と、レーザー発振器11、調整装置14、及び駆動部16を制御する制御装置17とで主に構成されている。

【0034】

レーザー発振器11は、制御装置17から送られてくる信号に基づいてレーザービーム18を出射する。レーザー発振器11は制御装置17によって制御され、当該レーザー発振器11から出射されるレーザービーム18の強度やタイミング等が調整される。レーザービーム18は、照射対象物に応じてYAGレーザー、CO2レーザー、エキシマーレーザー等の一般的なレーザービームから任意に選択でき、限定されるものではない。DOE12は、レーザー発振器11から出射されたレーザービーム18を回折させて所定のビーム形状に整形する光学素子である。本実施形態では、DOE12によって、レーザー発振器11から出射された高エネルギービームであるレーザービーム18を、溶射皮膜5の表面5aへ走査する際に、走査方向(X軸方向)へ向けて先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とに分岐させている。

【0035】

集光光学系13の位置を調整する調整装置14は、制御装置17からの信号を受けて、当該集光光学系13の位置を変更する。XYステージ15を駆動させる駆動部16は、制御装置17からの信号を受けてXYステージ15をX軸方向及びY軸方向へ駆動させ、両レーザービーム20、21の走査速度、照射対象物の移動の開始及び終了のタイミング等が調整される。これにより、XYステージ15上に固定された照射対象物が、水平面内におけるX軸方向及びY軸方向へ動かされ、両レーザービーム20、21が当該照射対象物上で走査される。なお、駆動部16は、XYステージ15を水平方向以外にも、例えば高さ方向(Z軸方向)や、水平方向に対して所定角度をなす傾斜方向へ動かすこともできる。

【0036】

両レーザービーム20、21の照射は、大気中で行うことが可能であるため、Al2O3の脱酸素現象が低減される。両レーザービーム20、21の照射の条件によっては、大気中であっても脱酸素現象が生じ、溶射皮膜が黒色化する場合がある。そのような場合には、両レーザービーム20,21の照射中に酸素を吹き付けることや、周りをチャンバー等で囲み、酸素分圧が高い雰囲気とすることで、脱酸素現象を回避し、黒色化を防ぐことができる。これら各種の条件を調整することによって、Al2O3溶射皮膜5の明度を低下させることや、Al2O3溶射皮膜5を白色のままにすることができる

【0037】

レーザー照射装置10のXYステージ15上に、Al2O3溶射皮膜5が形成された載置部材1を固定し、当該溶射皮膜5の表面5aへ先行レーザービーム20及び追従レーザービーム21を走査させながら照射する。図5(a)は、溶射皮膜5の表面5a上における先行レーザービーム20のビームスポットb1と追従レーザービーム21のビームスポットb2の配置、及び両レーザービーム20、21の強度分布を示す図である。強度分布の縦軸は強度であり、横軸は径方向距離を表す。

【0038】

先行レーザービーム20と追従レーザービーム21とは、互いに同じ強度のレーザービームであり、溶射皮膜5の表面5a上におけるビームスポットb1、b2も同じ大きさとなっている。Al2O3溶射皮膜5の表面5aに、先行レーザービーム20を先行させて照射しながら走査し、この先行レーザービーム20に続いて追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射する。図5(a)のように、追従レーザービーム21のビームスポットb2の位置は、先行レーザービーム20のビームスポットb1の位置に近くなっており、先行レーザービーム20で走査された被照射領域22は、その走査の直後に追従レーザービーム21で走査される。

【0039】

先行レーザービーム20と同一軌跡上で追従レーザービーム21が走査され、先行レーザービーム20のビームスポットb1と追従レーザービーム21のビームスポットb2とが互いに同じ大きさとなっていることから、先行レーザービーム20のビームスポットb1が通過した被照射領域22の全ての部分に、追従レーザービーム21のビームスポットb2が重ねて通過するようになっている。

【0040】

先行レーザービーム20及び追従レーザービーム21による、載置部材1のAl2O3溶射皮膜5の表面5a上への走査は、次のようにして行う(図4参照)。集光光学系13で集光された両レーザービーム20、21を照射しながら、載置部材1が固定されたXYステージ15を、例えばX軸方向へ移動させ、Al2O3溶射皮膜5の表面5aを先行レーザービーム20及び追従レーザービーム21によって走査し、その走査後、一旦走査を停止し、XYステージ15をX軸方向に沿って元の位置まで引き戻し、Y軸方向へ所定距離だけ移動させる。そして、再度、両レーザービーム20、21を照射しながら当該XYステージ15をX軸方向に移動させ、Al2O3溶射皮膜5の表面5aの異なる部分を中心に先行レーザービーム20及び追従レーザービーム21によって走査する。載置部材1を覆うAl2O3溶射皮膜5の表面5a上でこれらの走査を繰り返することで、当該Al2O3溶射皮膜5の表層6に緻密化層7を形成する。

【0041】

先行レーザービーム20及び追従レーザービーム21を、Al2O3溶射皮膜5の表面5aに重ねて照射することで緻密化層7を形成する点に関して説明する。セラミック材料は概して熱伝導率が低く、セラミック溶射皮膜はさらに低い。セラミックの焼結物では、セラミックの粒子同士が接合されているのに対して、セラミック溶射皮膜では、上述のように多数の粒子が積層された構造となっており、当該粒子間に境界が存在する。これが熱伝導率の低さの原因であると考えられる。

【0042】

一方、セラミック溶射皮膜の緻密化層には、十分な深さ、小さいアブレーション量、少ないクラック、高い機械的強度、高い平滑性などが求められ、これらを兼ね備えたものとすることにより高品質の溶射皮膜被覆部材を得ることができる。これら要求事項を備えた緻密化層を形成するには、皮膜組成物を再溶融、再凝固させる過程における、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものに近づける必要がある。

【0043】

それには、レーザービームの強度、ビームスポットの大きさ、走査速度を適切な条件に調整し、皮膜組成物に照射されるレーザービームのエネルギー密度を厳密に制御しなければならない。しかし、実際には、レーザービームの強度を上げ、ビームスポットを小さくし、走査速度を遅くするなどしてレーザービームのエネルギー密度を上げようとする場合、上述のようにセラミック溶射皮膜の熱伝導率が低いことから、熱が広がらず、熱が局部に集中することになる。熱が局部に集中すると、アブレーションが起こり、皮膜組成物が十分に溶融しないばかりか、大幅な減肉が生じる。逆に、レーザービームの強度を下げ、ビームスポットを大きくし、走査速度を早くするなどしてレーザービームのエネルギー密度を下げようとする場合、広範囲を熱することにより表層の熱膨張が生じ、脆性材料であるセラミック溶射皮膜の破壊が起こる。それに加え、セラミック溶射皮膜の光エネルギー吸収率は、溶融状態では上昇することから、初期には加熱できても溶融しない状態が続き、ひとたび溶融が始まると急激に溶融してしまう。従って、レーザービームの上記各条件を調整することで、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとし、上記の要求事項を兼ね備えた緻密化層を得るのは非常に困難である。

【0044】

そこで、本実施形態では、Al2O3溶射皮膜5の表面5aに重ねて照射する先行レーザービーム20及び追従レーザービーム21の各々を、Al2O3組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有するものとしている。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行レーザービーム20で、皮膜組成物の加熱、溶融を行わせ、追従レーザービーム21で溶融状態の保持及び深化、冷却を行わせている。先行レーザービーム20による加熱から溶融までの形態変化は、照射された時点で瞬間的に行われ、追従レーザービーム21による溶融状態の保持及び深化は、照射されている限り進んでいくと考えられる。追従レーザービーム21による冷却に関し、図5(a)のようにビームスポットb2の周辺部の強度が中心部の強度よりも低くなっており、最後に通過するこの周辺部で徐冷を行う。追従レーザービーム21であえて徐冷を行うことにより、溶融した皮膜組成物の凝固速度が小さくなり、良好な結晶構造を構成することができる。

【0045】

実際には、両レーザービーム20、21は、互いに同じ強度、同じ大きさのビームスポットb1、b2を有していることから、同じエネルギー密度のレーザービームの一方で加熱、溶融を行わせ、他方で溶融状態の保持及び深化、冷却を行わせる。このように、両レーザービーム20、21の各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとすることができる。

【0046】

上記本実施形態の溶射皮膜における緻密化層の形成方法では、Al2O3溶射皮膜5へ照射する高エネルギービームを、走査方向に向かって先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とで構成し、先行レーザービーム20をAl2O3溶射皮膜5の表面5aへ走査させながら照射すると共に、追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射し、当該被照射領域22の表層6を緻密化する。そのため、緻密化層7を深部にまで到達させ易く、緻密化することの十分な効果が得られる。両レーザービーム20、21の走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域22に、先行レーザービーム20と追従レーザービーム21とを重ねて照射して、当該被照射領域22の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0047】

また、両レーザービーム20、21のそれぞれに皮膜組成物の溶融から冷却までの工程を分担させることにより、当該各工程における形態変化を最適なものとすることができる。緻密化層7の十分な厚みが確保されることから、Al2O3溶射皮膜5の耐久性が向上し、Al2O3溶射皮膜5のアブレーション量を低減でき、Al2O3溶射皮膜5の高い機械的強度が得られ、さらに滑らかな表面を形成できる。従って、載置部材1を、このような高い性状の緻密化層7を表層6に有するAl2O3溶射皮膜5で覆われたものとすることができる。

【0048】

先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21の各々のビームスポットb1、b2の配置、大きさ、及び形状は限定されるものではない。図5(b)及び同図(c)は、両ビームスポットb1、b2の上記とは異なる配置を示す図である。図5(b)のように、先行レーザービーム20のビームスポットb1の一部と追従レーザービーム21のビームスポットb2の一部とが互いに重なり合うようにしてもよい。この場合、走査方向における両レーザービーム20、21を合わせた強度分布が連続したものとなり、皮膜組成物の形態変化がその強度分布に合わせられたものとなる。

【0049】

図5(c)のように、先行レーザービーム20のビームスポットb1が、追従レーザービーム21のビームスポットb2よりも小さくなるようにしてもよい。この場合、走査方向に直交する方向(以下、横方向という)における両レーザービーム20、21を合わせた強度分布が、同じ大きさのビームスポットを合わせた強度分布とは異なったものとなる。また、両ビームスポットの双方又は一方のビームスポットの形状を変更してもよい。上記実施形態では、いずれも円形状としているが、双方又は一方のビームスポットの形状を走査方向、横方向、或いはそれ以外の方向に長い楕円状とすることもできる。さらに、両ビームスポットを円形状や楕円状以外の形状としてもよい。両レーザービーム20、21の出力等を変更して、両ビームスポットb1、b2の中心部から周辺部にわたる強度分布を変更してもよい。本実施形態では、先行レーザービーム20で皮膜組成物の加熱、溶融を行わせ、追従レーザービーム21で溶融状態の保持及び深化、冷却を行わせているが、先行レーザービーム20で、皮膜組成物の加熱を行わせ、追従レーザービーム21で、溶融、溶融状態の保持及び深化、冷却を行わせる等、両レーザービーム20、21で、上記の実施形態とは異なる工程を行わせるようにしてもよい。

【0050】

高エネルギービームを、Al2O3溶射皮膜5の表面5aへ走査する際に、当該表面5a上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成し、複数のビームスポットがAl2O3溶射皮膜5の表面5a上の同じ被照射領域へ次々に通過するように、複数のレーザービームを当該表面5aへ走査させながら照射し、当該被照射領域の表層を緻密化してもよい。このような複数のレーザービームを照射する具体的な例として、上記実施形態のように先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とを用いる場合を含め、2つ以上のレーザービームを走査方向で同一軌跡上に並べるか、或いは横方向にずらせて並べる場合が挙げられる。

【0051】

先行レーザービームとこれに追従して走査させる追従レーザービームとを、横方向にずらせて並べる場合の具体例を図5(d)に示す。この例では、走査方向で並ぶ2つのレーザービームのうち先行するレーザービームのビームスポットb3の一部b31が通過した被照射領域23へ、追従するレーザービームのビームスポットb4の一部b41が重ねて通過するようになっている。2つのレーザービームを横方向にずらせて並べる場合には、先行するレーザービームに対して追従するレーザービームがなす角度θは90°未満である。この例では、先行レーザービームと追従レーザービームとが、横方向において互いにスポット領域の80%で重なり位置の状態となっている。

【0052】

図6(a)の写真は図5(d)の例で高エネルギービームをAl2O3溶射皮膜5の表面5aへ走査した表層の断面写真であり、同図(b)の写真は図5(d)の例よりも先行レーザービームと追従レーザービームとの横方向における重なり度合いを小さくした場合(スポット領域の15%)の表層の断面写真であり、各写真の右側の図はそれぞれの断面模式図である。

【0053】

両レーザービームの重なり度合いが小さい場合(図6(b))には、緻密化層7の表面7aや、緻密化層7と未緻密化層5との境界部分30にうねりが生じ、緻密化層7の厚みのばらつきが大きくなる。緻密化層7の表面7aのうねりの山部分31はウェハ52と接触する部分となるが、模式図からわかるように、その部分31の緻密化層7の厚みは薄くなっており、緻密化層7を形成したことによる十分な効果が得られ難い。これに対して、両レーザービームの重なり度合いが大きい場合(図6(a))には、緻密化層7の表面7aや、緻密化層7と未緻密化層5との境界部分32のうねりが小さく、緻密化層7の厚みのばらつきが小さい。模式図からもわかるように、緻密化層7の表面7aのうねりの山部分33の厚みは薄くなっておらず、緻密化層7を形成したことによる十分な効果が得られる。

【0054】

なお、他の形態として、レーザービームを3つ或いは4以上として、これらを走査方向で同一軌跡上に並べるか、或いは横方向にずらせて並べてもよい。横方向にずらせて並べる場合には、例えば、複数のレーザービームを斜め一方向に並べるだけでなく、走査方向に向かって左右に蛇行するように並べてもよい。

【0055】

このように複数のレーザービームを用いる場合においても、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。複数のレーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域23に、複数のレーザービームを重ねて照射して、当該被照射領域23の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。そして、緻密化層の十分な厚みが確保されることからAl2O3溶射皮膜の耐久性が向上し、Al2O3溶射皮膜のアブレーション量を低減でき、Al2O3溶射皮膜の高い機械的強度が得られ、さらに滑らかな表面を形成できる。

【0056】

また、複数のレーザービームの各々が、皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していればよい。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行するレーザービームで、皮膜組成物の加熱、溶融を行わせ、追従するレーザービームで溶融状態の保持及び深化、冷却を行わせることや、例えば、3のレーザービームのうち先頭のレーザービームに加熱を行わせ、2番目のレーザービームに溶融、溶融状態の保持及び深化を行わせ、3番目のレーザービームに冷却を行わせることが挙げられる。4つのレーザービームとして、複数の工程をさらに細分化してもよい。この場合においても、複数のレーザービームの各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとすることができる。

【0057】

複数のレーザービームのビームスポットの配置、大きさ、及び形状は限定されるものではない。走査方向で隣合う2つのビームスポットの一部が重なり合うようにしてもよい。この場合、走査方向における両レーザービームを合わせた強度分布が連続したものとなる。複数のレーザービームのビームスポットの大きさを異なるようにしてもよい。複数のビームスポットの形状を変更して、走査方向、横方向、或いはそれ以外の方向に長い楕円状とすることもできる。さらに、複数のビームスポットを円形状や楕円状以外の形状としてもよい。複数のレーザービームの出力等を変更して、複数のビームスポットの中心部から周辺部にわたる強度分布を変更してもよい。

【0058】

図7は、本発明の第2実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、載置部材1に形成した溶射皮膜5の表面5aを7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。載置部材1の表面付近の断面模式図は、図2(b)と同様である。本実施形態に係る溶射皮膜における緻密化層の形成方法は、図7のように、走査方向に向かって最も左端から順に第1〜第7の同幅のビームスポットb5〜b11を形成する7つのレーザービームを用いるものである。なお、本実施形態では、7つのレーザービームを生成して第1〜第7のビームスポットb5〜b11を形成しているが、レーザービーム及びそれにより形成されるビームスポットの数は限定されるものではない。7つのレーザービームは、溶射皮膜5の表面5a上において互いに同じ強度、同じ大きさのビームスポットb5〜b11を形成している。

【0059】

第1〜第7のビームスポットb5〜b11は、溶射皮膜5の表面5aへ走査する際に、当該表面5a上で横方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並んでいる。第2のビームスポットb6は第1のビームスポットb5に対して横方向へずれると共に走査方向後方へずれており、続いて第3のビームスポットb7はこの第2のビームスポットb6に対して、横方向へずれると共に走査方向後方へずれている。同様にして、第4、第5、第6、及び第7のビームスポットb8〜b11のそれぞれが、手前のビームスポットに対して横方向及び走査方向後方へずれて並んでいる。

【0060】

第1のビームスポットb5と第2のビームスポットb6、第2のビームスポットb6と第3のビームスポットb7、第3のビームスポットb7と第4のビームスポットb8、第4のビームスポットb8と第5のビームスポットb9、第5のビームスポットb9と第6のビームスポットb10、第6のビームスポットb10と第7のビームスポットb11が、それぞれ横方向において互いにスポット領域の50%で重なり位置の状態となっている。

【0061】

即ち、隣合う2つのビームスポットが横方向で重なり合う被照射領域24について、第1のビームスポットb5は、第2のビームスポットb6に対して走査方向へ向けて先行する先行ビームスポットとなり、当該第2のビームスポットb6がこれに追従する追従ビームスポットとなる。それと同時に、上記の被照射領域24について、第2のビームスポットb6は、第3のビームスポットb7に対して先行ビームスポットとなり、当該第3のビームスポットb7がこれに追従する追従ビームスポットとなる。同じようにして、第3、第4、第5、及び第6のビームスポットb7〜b10が、それぞれ後続のビームスポットb8〜b11に対して先行ビームスポットとなるのと同時に、第4、第5、第6、及び第7のビームスポットb8〜b11が、それぞれ先行するビームスポットb7〜b10に対して追従ビームスポットともなる。

【0062】

このように、先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の50%で重なり位置となっているため、第1〜第7のビームスポットb5〜b11を形成する7つのレーザービームを、Al2O3溶射皮膜5の表面5aに走査させながら照射すれば、当該7つのレーザービームで照射される略全ての被照射領域24へ先行ビームスポットに続いて追従ビームスポットを重ねて通過させることができる。

【0063】

7つのレーザービームによる載置部材1のAl2O3溶射皮膜5の表面5aへの走査は、第1実施形態と同様、次のようにして行う。集光光学系13で集光された7つのレーザービームを照射しながら、載置部材1が固定されたXYステージ15を、例えばX軸方向へ移動させ、Al2O3溶射皮膜5の表面5aを7つのレーザービームによって走査し、その走査後、一旦走査を停止し、XYステージ15をX軸方向に沿って元の位置まで引き戻して、Y軸方向へ所定距離だけ移動させる。そして、再度、7つのレーザービームを照射しながら当該XYステージ15をX軸方向に移動させ、Al2O3溶射皮膜5の表面5aの異なる部分を中心に当該7つのレーザービームによって走査する。Al2O3溶射皮膜5の表面5a上でこれらの走査を繰り返することで、当該Al2O3溶射皮膜5の表層6に緻密化層7を形成する。

【0064】

本実施形態においても、Al2O3溶射皮膜5の表面5aに重ねて照射する先行レーザービーム及び追従レーザービームの各々を、皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有するものとしている。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行レーザービームで、皮膜組成物の加熱、溶融を行わせ、追従レーザービームで溶融状態の保持及び深化、冷却を行わせている。

【0065】

各レーザービームは、先行レーザービームだけでなく追従レーザービームともなるため、本実施形態のように当該各レーザービームを、Al2O3溶射皮膜5の表面5a上において互いに同じ強度を有し、同じ大きさのビームスポットを形成するものとしている。そして、同じエネルギー密度のレーザービームの一方で加熱、溶融を行わせ、他方で溶融状態の保持及び深化、冷却を行わせている。このように、両レーザービームの各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の各工程における形態変化を最適なものとすることができる。

【0066】

上記本実施形態の溶射皮膜における緻密化層の形成方法では、Al2O3溶射皮膜5に照射する高エネルギービームを、当該Al2O3溶射皮膜5の表面5a上で横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットb5〜b11を形成する複数のレーザービームで構成している。互いに隣合う先行ビームスポットとこれに追従する追従ビームスポットとが、横方向において互いにスポット領域の半分以上で重なり位置となる状態で、複数のレーザービームをAl2O3溶射皮膜5の表面5aに走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域24へ、先行ビームスポットに続いて追従ビームスポットを重ねて通過させ、当該被照射領域24の表層6を緻密化する。

【0067】

そのため、緻密化層7を深部にまで到達させ易く、緻密化することの十分な効果が得られる。複数のレーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。さらに、横並びとなるビームスポットb5〜b11を形成する複数のレーザービームを、Al2O3溶射皮膜5の表面5aに走査させるので、処理時間を大幅に削減することができる。先行レーザービームと追従レーザービームとを重ねて照射して、皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0068】

横並びの複数のレーザービームのうち隣合う2つのレーザービームの各々に、皮膜組成物の溶融から冷却までの複数の工程を分担させることにより、当該各工程における形態変化を最適なものとすることができる。緻密化層7の十分な厚みが確保されることから、Al2O3溶射皮膜5の耐久性が向上し、Al2O3溶射皮膜5のアブレーション量を低減することができる。さらに、Al2O3溶射皮膜5の高い機械的強度が得られ、滑らかな表面を形成できる。従って、載置部材1を、このような高い性状の緻密化層7を表層に有するAl2O3溶射皮膜5で覆われたものとすることができる。

【0069】

上記の実施形態では、先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の50%で重なり位置の状態となっているが、この重なり度合いは、50%以上、且つ100%以下であればよい。重なり度合いが50%未満であれば、追従レーザービームで重ねて照射できない部分が残るからである。

【0070】

図8は、本発明の第3実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、載置部材1に形成したAl2O3溶射皮膜5の表面5aを7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。本実施形態では、横方向に並ぶ7つのビームスポットb12〜b18のうち、隣合う先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の60%で重なり位置の状態となっている。

【0071】

さらに、これら先行ビームスポットと追従ビームスポットとの走査方向における中心間距離rがビームスポットの直径の2.5倍となっている。従って、本実施形態では、先行ビームスポットと追従ビームスポットとの横方向における重なり度合いが、第2実施形態よりも大きくなっており、且つ走査方向における中心間距離rが同実施形態よりも広くなっている。この場合、先行ビームスポットと追従ビームスポットとを形成する2つのレーザービームの各々に、皮膜組成物の溶融から冷却までの複数の工程を分担させられることは勿論であり、当該各工程における形態変化を第2実施形態とは異なるものとすることができる。

【実施例】

【0072】

以下、実施例により本発明をより詳細に説明する。なお、本発明は以下の実施例に限定されるものではない。実施例として100×100×5mmのA6061の平板の片側の表面に、プラズマ溶射法でAl2O3溶射皮膜を200μmの厚みでコーティングし、第2実施形態の方法で複数のCO2レーザービームを照射した。隣合う先行ビームスポットと追従ビームスポットのスポット領域の横方向における重なり度合いは66%とした。比較例1、2として100×100×5mmのA6061の平板の片側の表面に、プラズマ溶射法でAl2O3溶射皮膜を200μmの厚みでコーティングし、単数のCO2レーザービームを照射した。

【0073】

実施例及び比較例1、2の照射条件は次のとおりである。

(実施例)ビーム本数:7本、レーザー出力:20W(2.9W×7)、レーザービーム面積:0.2mm2(0.029mm2×7)、処理速度10mm/s

(比較例1)ビーム本数:1本、レーザー出力:20W、レーザービーム面積:0.2mm、処理速度10mm/s

(比較例2)ビーム本数:1本、レーザー出力:3W、レーザービーム面積:0.03mm2、処理速度10mm/s

【0074】

図9(a)は実施例の表層断面の電子顕微鏡写真であり、(b)は比較例1の表層断面の電子顕微鏡写真であり、(c)は比較例2の表層断面の電子顕微鏡写真である。実施例の緻密化層の厚さは25μm、クラック深さは40μmであり、比較例1の緻密化層の厚さは20〜50μm、クラックの深さは200μmであり、比較例2の緻密化層の厚さは25μm、クラックの深さは200μmであった。

【0075】

上記で開示した実施形態は例示であり制限的なものではない。例えば、DOEを用いずに複数のレーザービームから複数のビームスポットを形成してもよい。この場合、溶融させる皮膜組成物などの条件に応じて、先行レーザービームとしてCO2レーザーを用い、追従レーザービームとしてYAGレーザーを用いるなど、異なる種類のレーザービームを用いてもよい。レーザービームによる走査方式に関し、XYステージを一方向のみへ移動させるのではなく、一方向(往方向)へ移動させた後に、これとは逆向き(復方向)へ移動させて走査してもよい。XYステージを直線的に移動させるだけでなく、回転移動させてもよい。さらに、XYステージで走査対象物側を移動させるのではなく、ガルバノレンズを用いてレーザービーム側を動かすようにしてもよい。レーザービームの強度、ビームスポットの大きさ、走査速度、ビームスポットの強度分布、レーザービームの照射角度などは適宜変更することができる。本発明の方法で形成された緻密化層を有する溶射皮膜で被覆する溶射皮膜被覆部材はどのようなものでもよく、CVD装置、PVD装置、レジスト塗布装置などの半導体製造装置を構成する構成部材や、その他の装置や工業製品に用いられる各種の部材であってもよい。

【符号の説明】

【0076】

1 載置部材

2 搬送アーム

4 基材

5 Al2O3溶射皮膜

5a 表面

6 表層

7 緻密化層

10 レーザー照射装置

11 レーザー発振器

12 DOE

13 集光光学系

15 XYステージ

20 先行レーザービーム

21 追従レーザービーム

22、23、24 被照射領域

b1〜b18 ビームスポット

【技術分野】

【0001】

本発明は、基材に溶射皮膜を形成した後、この溶射皮膜の表層を再溶融、再凝固させて緻密化層を形成する溶射皮膜における緻密化層の形成方法と、溶射皮膜で被覆された溶射皮膜被覆部材に関するものである。

【背景技術】

【0002】

溶射法は、金属、セラミックス等の粉末材料を、燃焼フレームやプラズマフレーム中に供給して、これらを軟化又は溶融した状態にし、基材の表面に高速で吹き付けることによって、その表面に溶射皮膜を形成する表面処理技術である。このような溶射法の用途の一つとして、CVD装置、PVD装置、レジスト塗布装置などの半導体製造装置を構成する構成部材への皮膜の形成がある。一般に、半導体及び液晶デバイスなどの製造プロセスでは、処理容器内でふっ化物や塩化物をはじめとする処理ガスを使用するため、処理容器内におかれている各種の部材が腐食してしまうという問題がある。さらに、処理容器内で生じるパーティクルの存在は、製品の品質や歩留まりに影響することから、パーティクルの低減が必須とされている。そこで、上記の溶射法によって構成部材へ皮膜を形成し、その耐腐食性を向上させると共に、パーティクルを低減させることが行われている。

【0003】

しかし、より過酷な腐食性ガスが存在する条件下などでは、必ずしも十分な耐腐食性の効果が得られない場合がある。それに加え、微細化の一途をたどる製造プロセスにおいては、これまで挙げられていなかった微細なサイズのパーティクルの発生も問題視されている。そのため、基材に形成した溶射皮膜の表面にレーザービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化層とすることが行われている。これにより、耐腐食性やパーティクルの低減効果が格段に向上する(例えば、特許文献1参照)。

【0004】

上記のように溶射皮膜の表層の皮膜組成物をレーザービームで再溶融、再凝固させる場合、当該表層の凝固収縮によりクラックの発生を伴うことがある。このクラックの存在は、耐腐食性やパーティクルの低減効果に対して大きく影響するものではなく、微細なクラックが分散していればむしろ応力緩和機構として作用し、熱膨張に伴う皮膜割れなどを防止する効果がある。しかし、クラックが過大なものであれば、かえって耐腐食性やパーティクルの低減効果が損なわれる。例えば、特許文献2の溶射皮膜の表面処理方法には、溶射皮膜の表面に波長9μm以上のレーザービームを照射することによりクラックの発生を防止する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−247043号公報

【特許文献2】特開2008−266724号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献2に記載の方法では、レーザービームの波長を9μm以上とすることで、表層の溶融され過ぎなどを防いでいるが、緻密化できる深さはごく表層のみであるために緻密化層が深部にまで及ばず、緻密化することの十分な効果が得られない場合がある。緻密化層を深部にまで到達させるために、レーザービームによる走査速度を小さくすればよいが、面処理のために処理時間が顕著に延びコストアップとなってしまうか、或いは、溶射皮膜内を貫通するような過大なクラックを生じることとなってしまう。

【0007】

そこで本発明は、上記従来技術の問題点に鑑み、過大なクラックの発生を防止しつつ、十分な効果が得られる緻密化層を形成し、それと共にコストアップを招かない溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、次の技術的手段を講じた。

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成されており、前記先行レーザービームを前記溶射皮膜の表面へ走査させながら照射すると共に、前記追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化することを特徴とするものである。

【0009】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜へ照射する高エネルギービームを、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成し、先行レーザービームを溶射皮膜の表面へ走査させながら照射すると共に、追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域に、先行レーザービームと追従レーザービームとを重ねて照射して、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0010】

前記先行レーザービーム及び前記追従レーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることが好ましい。この場合、皮膜組成物を再溶融、再凝固させる過程における各工程の形態変化を最適なものとすることができる。

【0011】

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成されており、前記複数のビームスポットが前記溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、前記複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化することを特徴とするものである。

【0012】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜に照射する高エネルギービームを、当該溶射皮膜の表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成し、複数のビームスポットが溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域に、複数のレーザービームのビームスポットを次々に通過させて、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0013】

前記複数のレーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることが好ましい。この場合、皮膜組成物を再溶融、再凝固させる過程における各工程の形態変化を最適なものとすることができる。

【0014】

前記複数のビームスポットのうちの走査方向で隣合う2つのビームスポットの一部が互いに重なり合うようにしてもよい。この場合、走査方向で隣合う2つのレーザービームを合わせた強度分布が連続したものとなり、皮膜組成物の形態変化がその強度分布に合わせられたものとなる。

【0015】

本発明の溶射皮膜における緻密化層の形成方法は、基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成されており、前記複数のビームスポットの互いに隣合う2つのビームスポットのうち走査方向へ向けて先行する先行ビームスポットとこれに追従する追従ビームスポットとが前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、前記複数のレーザービームを前記溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ前記先行ビームスポットに続いて前記追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化することを特徴とするものである。

【0016】

上記本発明の溶射皮膜における緻密化層の形成方法では、溶射皮膜に照射する高エネルギービームを、当該溶射皮膜の表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成している。これら複数のビームスポットの互いに隣合う2つのビームスポットのうち先行ビームスポットとこれに追従する追従ビームスポットとが、前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、複数のレーザービームを溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ先行ビームスポットに続いて追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化する。そのため、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。さらに、横並びとなるビームスポットを形成する複数のレーザービームを、溶射皮膜の表面に走査させるので、処理時間を大幅に低減することができる。被照射領域に、先行レーザービームと追従レーザービームとを重ねて照射して、当該被照射領域の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0017】

本発明の溶射皮膜被覆部材は、基材と、この基材の表面を被覆している溶射皮膜とを備えた溶射皮膜被覆部材において、前記溶射皮膜の表層には、皮膜組成物を再溶融、再凝固させて緻密化した緻密化層が形成されており、この緻密化層は、前記基材に溶射された皮膜の表面に、走査方向へ向けて先行させる先行レーザービームを走査させながら照射すると共に、この先行レーザービームに追従させる追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射して形成されていることを特徴とするものである。

【0018】

上記本発明の溶射皮膜被覆部材の溶射皮膜の表層には、先行レーザービームと追従レーザービームとを重ねて照射することで緻密化した緻密化層が形成されている。そのため、緻密化層は、深部にまで到達しており、緻密化することの十分な効果が得られている。レーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。先行レーザービームと追従レーザービームとを重ねて照射して緻密化層を形成しているので、皮膜組成物の形態変化が緩やかとなっている。これにより、過大なクラックの発生を防止することができる。また、前記溶射皮膜として、例えば酸化物系セラミック材料からなる溶射皮膜が挙げられる。

【発明の効果】

【0019】

上記の通り、本発明によれば、2つのレーザービームを重ねて照射することで、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果を得ることができ、処理時間が延びることによるコストアップを招かず、それと共に、皮膜組成物の形態変化が緩やかとなり、過大なクラックの発生を防止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る溶射皮膜被覆部材を備える搬送アームが半導体製造装置に設けられた状態を示す模式図である

【図2】(a)は搬送アームの斜視図であり、(b)は載置部材の表面付近の断面模式図である。

【図3】溶射皮膜にレーザービームを照射するためのレーザー照射装置の概略図である。

【図4】本発明の第1実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面をレーザービームで走査している状態を示す模式図である。

【図5】(a)は溶射皮膜の表面上における2つのビームスポットの配置と強度分布を示す図であり、(b)〜(d)は2つのビームスポットの(a)と異なる配置を示す図である。

【図6】(a)の写真は図5(d)の例で高エネルギービームを溶射皮膜の表面へ走査した表層の断面写真であり、(b)の写真は横方向における重なり度合いを小さくした場合の表層の断面写真であり、各写真の右側の図はそれぞれの断面模式図である。

【図7】本発明の第2実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面を7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。

【図8】本発明の第3実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、溶射皮膜の表面を7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。

【図9】(a)は実施例の表層断面の電子顕微鏡写真であり、(b)は比較例1の表層断面の電子顕微鏡写真であり、(c)は比較例2の表層断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。図1は、本発明の一実施形態に係る溶射皮膜被覆部材1を備える搬送アーム2が半導体製造装置50に設けられた状態を示す模式図であり、図2(a)は、搬送アーム2の斜視図である。図1のようにプロセスチャンバー51内にはウェハ52を保持するための静電チャック53が設けられており、リフターピン54でウェハ52が静電チャック53から持ち上げられ、その状態で搬送アーム2がウェハ52の下側へ入り込んでリフターピン54が下がることで、ウェハ52が搬送アーム2に載置され、この搬送アーム2がプロセスチャンバー51から出されることでウェハ52が搬送されるようになっている。

【0022】

搬送アーム2は、ステンレス鋼又はアルミニウム合金等からなり、全体として長板状となっている。この搬送アーム2には、ウェハ52を保持するための凹状の保持部3が形成されている。保持部3の両隅には、搬送アーム2の一部をなす断面L字状の溶射皮膜被覆部材としての載置部材1が設けられている。この載置部材1には、実際にウェハ52が載置され、当該ウェハ52の裏面の縁部分52a及び側面52bが接触する。

【0023】

図2(b)は、載置部材1の表面付近の断面模式図である。載置部材1は、ステンレス鋼又はアルミニウム合金等からなる基材4と、この基材4のウェハ52が接触する側の表面4aを被覆するセラミック溶射皮膜5とで構成されている。本実施形態のセラミック溶射皮膜5は、Al2O3溶射皮膜5であり、このAl2O3溶射皮膜5は、基材4をブラスト処理で粗面化した後、この基材4の表面4aに、Al2O3溶射粉末を大気プラズマ溶射法で溶射して形成したものである。なお、Al2O3溶射皮膜5を得るための溶射法は、大気プラズマ溶射法に限られず、減圧プラズマ溶射法、水プラズマ溶射法、高速および低速フレーム溶射法であってもよい。Al2O3溶射粉末を溶射する前に、基材4への密着性を高めるためのアンダーコートを当該基材4へ施工してもよい。アンダーコートの材料には、Al及びその合金、Ni及びその合金、Mo及びその合金等が用いられる。

【0024】

Al2O3溶射粉末は、粒径5〜80μmの粒度範囲のものを採用している。その理由は、粒径が5μmよりも小さいと、粉末の流動性が低下して安定した供給ができず、皮膜の厚みが不均一となり、粒径が80μmを超えると、完全に溶融しないまま成膜され、過度に多孔質化されて膜質が粗くなるからである。

【0025】

Al2O3溶射皮膜5の厚みは、50〜2000μmの範囲が好適であり、厚みが50μm未満では、当該溶射皮膜5の均一性が低下し、皮膜機能を十分に発揮できず、2000μmを超えると、溶射皮膜内部の残留応力の影響により機械的強度の低下に繋がってしまうからである。

【0026】

Al2O3溶射皮膜5は多孔質体であり、その平均気孔率は5〜10%の範囲が好適である。平均気孔率は、溶射法や溶射条件によって変化する。5%よりも小さい気孔率では、Al2O3溶射皮膜5内に存在する残留応力が大きくなり、これが機械的強度の低下に繋がる。10%を超える気孔率では、半導体製造プロセスに使用される各種のガスがAl2O3溶射皮膜5内へ侵入し易くなり、当該溶射皮膜5の耐久性が低下する。

【0027】

本実施形態では、セラミック溶射皮膜5の材料としてAl2O3を採用しているが、他の酸化物系セラミック、窒化物系セラミック、炭化物系セラミック、フッ化物系セラミック、硼化物系セラミックやそれらの混合物であってもよい。他の酸化物系セラミックの具体例としては、TiO2、SiO2、Cr2O3、ZrO2、Y2O3、MgOが挙げられる。窒化物系セラミックとしては、TiN、TaN、AiN、BN、Si3N4、HfN、NbNが挙げられる。炭化物系セラミックとしては、TiC、WC、TaC、B4C、SiC、HfC、ZrC、VC、Cr3C2が挙げられる。フッ化物系セラミックとしては、LiF、CaF2、BaF2、YF3が挙げられる。硼化物系セラミックとしては、TiB2、ZrB2、HfB2、VB2、TaB2、NbB2、W2B5、CrB2、LaB6が挙げられる。

【0028】

載置部材1を被覆しているAl2O3溶射皮膜5の表層6には、緻密化層7が形成されている。この緻密化層7は、Al2O3溶射皮膜5の表層6にある多孔質なAl2O3を変成させて形成したセラミック再結晶物である。緻密化層7は、Al2O3溶射皮膜5に高エネルギービームであるレーザービームを照射し、表層6の多孔質なAl2O3を融点以上に熱し、再溶融、再凝固させて変成させることでAl2O3再結晶物とされたものである。レーザービームを照射する前のAl2O3溶射皮膜5の結晶構造は、α型とγ型の混合状態であり、変成させたAl2O3再結晶物の結晶構造は、殆どα型のみとなっている。

【0029】

Al2O3溶射皮膜5は上記のように多孔質体をなし、多数のAl2O3粒子が積層された構造となっており、Al2O3粒子間に境界が存在する。レーザービームを照射してAl2O3溶射皮膜5の表層6を再溶融、再凝固させることで、上記の境界が無くなり、それと共に気孔数が減少する。そのため、Al2O3再結晶物からなる緻密化層7は、高度に緻密化された層構造を有している。Al2O3溶射皮膜5の表層6をなす緻密化層7が、レーザービームを照射しない場合の表層と比べて非常に緻密な構造となっていることで、例えば、Al2O3溶射皮膜5の機械的強度が向上し、載置部材1へ作用する外的な力に対する耐久性が格段に向上している。

【0030】

レーザービームを照射しない元のAl2O3溶射皮膜のままであれば、外的な力が作用したとき、Al2O3粒子間に存在する境界で当該粒子同士が引き剥がされ、皮膜粒子が脱落し易くなる。本実施形態のようにAl2O3溶射皮膜5の表層6に緻密化層7を形成しておけば、Al2O3粒子間の境界の存在に起因する皮膜粒子の脱落を低減させることができる。勿論、Al2O3溶射皮膜5で覆われている基材4から発生する粒子も低減させることができる。緻密化層7が形成されていることによる、皮膜粒子や基材粒子の脱落の低減効果は、良好な半導体製造プロセスを得るには十分なものであり、当該粒子の脱落が同プロセスに影響を与えないようにすることができる。

【0031】

緻密化層7の厚みは、200μm以下が好ましい。200μmを超える厚みとすれば、再溶融、再凝固させた表層の残留応力が過大となり、外的な力に対する耐衝撃性が低下し、かえって機械的強度を減少させることに繋がるからである。それに加え、レーザービームの出力を上げることや、長い走査時間を要することで、非効率となり製造コストのアップを招く。

【0032】

緻密化層7の平均気孔率は、5%未満が好ましく、2%未満がより好ましい。即ち、Al2O3溶射皮膜5の表層6の5〜10%の平均気孔率を有する多孔質層を、レーザービームの照射によって5%未満の平均気孔率を有する緻密化層とすることが重要であり、これにより、Al2O3粒子間の境界が少ない十分に緻密化された緻密化層7を得ることができる。

【0033】

次に、載置部材1を被覆しているAl2O3溶射皮膜5に、レーザービームを照射して緻密化層7を形成する方法を説明する。図3は、Al2O3溶射皮膜5にレーザービームを照射するためのレーザー照射装置10の概略図であり、図4は、本発明の第1実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、Al2O3溶射皮膜5の表面5aをレーザービームで走査している状態を示す模式図である。レーザー照射装置10は、レーザー発振器11と、回折光学素子であるDOE(Diffractive Optical Element)12と、レーザービームを所定の光路に集光する集光光学系13と、この集光光学系13の位置を調整する調整装置14と、照射対象物をX方向及びY方向に移動させるXYステージ15と、このXYステージ15を駆動させる駆動部16と、レーザー発振器11、調整装置14、及び駆動部16を制御する制御装置17とで主に構成されている。

【0034】

レーザー発振器11は、制御装置17から送られてくる信号に基づいてレーザービーム18を出射する。レーザー発振器11は制御装置17によって制御され、当該レーザー発振器11から出射されるレーザービーム18の強度やタイミング等が調整される。レーザービーム18は、照射対象物に応じてYAGレーザー、CO2レーザー、エキシマーレーザー等の一般的なレーザービームから任意に選択でき、限定されるものではない。DOE12は、レーザー発振器11から出射されたレーザービーム18を回折させて所定のビーム形状に整形する光学素子である。本実施形態では、DOE12によって、レーザー発振器11から出射された高エネルギービームであるレーザービーム18を、溶射皮膜5の表面5aへ走査する際に、走査方向(X軸方向)へ向けて先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とに分岐させている。

【0035】

集光光学系13の位置を調整する調整装置14は、制御装置17からの信号を受けて、当該集光光学系13の位置を変更する。XYステージ15を駆動させる駆動部16は、制御装置17からの信号を受けてXYステージ15をX軸方向及びY軸方向へ駆動させ、両レーザービーム20、21の走査速度、照射対象物の移動の開始及び終了のタイミング等が調整される。これにより、XYステージ15上に固定された照射対象物が、水平面内におけるX軸方向及びY軸方向へ動かされ、両レーザービーム20、21が当該照射対象物上で走査される。なお、駆動部16は、XYステージ15を水平方向以外にも、例えば高さ方向(Z軸方向)や、水平方向に対して所定角度をなす傾斜方向へ動かすこともできる。

【0036】

両レーザービーム20、21の照射は、大気中で行うことが可能であるため、Al2O3の脱酸素現象が低減される。両レーザービーム20、21の照射の条件によっては、大気中であっても脱酸素現象が生じ、溶射皮膜が黒色化する場合がある。そのような場合には、両レーザービーム20,21の照射中に酸素を吹き付けることや、周りをチャンバー等で囲み、酸素分圧が高い雰囲気とすることで、脱酸素現象を回避し、黒色化を防ぐことができる。これら各種の条件を調整することによって、Al2O3溶射皮膜5の明度を低下させることや、Al2O3溶射皮膜5を白色のままにすることができる

【0037】

レーザー照射装置10のXYステージ15上に、Al2O3溶射皮膜5が形成された載置部材1を固定し、当該溶射皮膜5の表面5aへ先行レーザービーム20及び追従レーザービーム21を走査させながら照射する。図5(a)は、溶射皮膜5の表面5a上における先行レーザービーム20のビームスポットb1と追従レーザービーム21のビームスポットb2の配置、及び両レーザービーム20、21の強度分布を示す図である。強度分布の縦軸は強度であり、横軸は径方向距離を表す。

【0038】

先行レーザービーム20と追従レーザービーム21とは、互いに同じ強度のレーザービームであり、溶射皮膜5の表面5a上におけるビームスポットb1、b2も同じ大きさとなっている。Al2O3溶射皮膜5の表面5aに、先行レーザービーム20を先行させて照射しながら走査し、この先行レーザービーム20に続いて追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射する。図5(a)のように、追従レーザービーム21のビームスポットb2の位置は、先行レーザービーム20のビームスポットb1の位置に近くなっており、先行レーザービーム20で走査された被照射領域22は、その走査の直後に追従レーザービーム21で走査される。

【0039】

先行レーザービーム20と同一軌跡上で追従レーザービーム21が走査され、先行レーザービーム20のビームスポットb1と追従レーザービーム21のビームスポットb2とが互いに同じ大きさとなっていることから、先行レーザービーム20のビームスポットb1が通過した被照射領域22の全ての部分に、追従レーザービーム21のビームスポットb2が重ねて通過するようになっている。

【0040】

先行レーザービーム20及び追従レーザービーム21による、載置部材1のAl2O3溶射皮膜5の表面5a上への走査は、次のようにして行う(図4参照)。集光光学系13で集光された両レーザービーム20、21を照射しながら、載置部材1が固定されたXYステージ15を、例えばX軸方向へ移動させ、Al2O3溶射皮膜5の表面5aを先行レーザービーム20及び追従レーザービーム21によって走査し、その走査後、一旦走査を停止し、XYステージ15をX軸方向に沿って元の位置まで引き戻し、Y軸方向へ所定距離だけ移動させる。そして、再度、両レーザービーム20、21を照射しながら当該XYステージ15をX軸方向に移動させ、Al2O3溶射皮膜5の表面5aの異なる部分を中心に先行レーザービーム20及び追従レーザービーム21によって走査する。載置部材1を覆うAl2O3溶射皮膜5の表面5a上でこれらの走査を繰り返することで、当該Al2O3溶射皮膜5の表層6に緻密化層7を形成する。

【0041】

先行レーザービーム20及び追従レーザービーム21を、Al2O3溶射皮膜5の表面5aに重ねて照射することで緻密化層7を形成する点に関して説明する。セラミック材料は概して熱伝導率が低く、セラミック溶射皮膜はさらに低い。セラミックの焼結物では、セラミックの粒子同士が接合されているのに対して、セラミック溶射皮膜では、上述のように多数の粒子が積層された構造となっており、当該粒子間に境界が存在する。これが熱伝導率の低さの原因であると考えられる。

【0042】

一方、セラミック溶射皮膜の緻密化層には、十分な深さ、小さいアブレーション量、少ないクラック、高い機械的強度、高い平滑性などが求められ、これらを兼ね備えたものとすることにより高品質の溶射皮膜被覆部材を得ることができる。これら要求事項を備えた緻密化層を形成するには、皮膜組成物を再溶融、再凝固させる過程における、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものに近づける必要がある。

【0043】

それには、レーザービームの強度、ビームスポットの大きさ、走査速度を適切な条件に調整し、皮膜組成物に照射されるレーザービームのエネルギー密度を厳密に制御しなければならない。しかし、実際には、レーザービームの強度を上げ、ビームスポットを小さくし、走査速度を遅くするなどしてレーザービームのエネルギー密度を上げようとする場合、上述のようにセラミック溶射皮膜の熱伝導率が低いことから、熱が広がらず、熱が局部に集中することになる。熱が局部に集中すると、アブレーションが起こり、皮膜組成物が十分に溶融しないばかりか、大幅な減肉が生じる。逆に、レーザービームの強度を下げ、ビームスポットを大きくし、走査速度を早くするなどしてレーザービームのエネルギー密度を下げようとする場合、広範囲を熱することにより表層の熱膨張が生じ、脆性材料であるセラミック溶射皮膜の破壊が起こる。それに加え、セラミック溶射皮膜の光エネルギー吸収率は、溶融状態では上昇することから、初期には加熱できても溶融しない状態が続き、ひとたび溶融が始まると急激に溶融してしまう。従って、レーザービームの上記各条件を調整することで、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとし、上記の要求事項を兼ね備えた緻密化層を得るのは非常に困難である。

【0044】

そこで、本実施形態では、Al2O3溶射皮膜5の表面5aに重ねて照射する先行レーザービーム20及び追従レーザービーム21の各々を、Al2O3組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有するものとしている。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行レーザービーム20で、皮膜組成物の加熱、溶融を行わせ、追従レーザービーム21で溶融状態の保持及び深化、冷却を行わせている。先行レーザービーム20による加熱から溶融までの形態変化は、照射された時点で瞬間的に行われ、追従レーザービーム21による溶融状態の保持及び深化は、照射されている限り進んでいくと考えられる。追従レーザービーム21による冷却に関し、図5(a)のようにビームスポットb2の周辺部の強度が中心部の強度よりも低くなっており、最後に通過するこの周辺部で徐冷を行う。追従レーザービーム21であえて徐冷を行うことにより、溶融した皮膜組成物の凝固速度が小さくなり、良好な結晶構造を構成することができる。

【0045】

実際には、両レーザービーム20、21は、互いに同じ強度、同じ大きさのビームスポットb1、b2を有していることから、同じエネルギー密度のレーザービームの一方で加熱、溶融を行わせ、他方で溶融状態の保持及び深化、冷却を行わせる。このように、両レーザービーム20、21の各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとすることができる。

【0046】

上記本実施形態の溶射皮膜における緻密化層の形成方法では、Al2O3溶射皮膜5へ照射する高エネルギービームを、走査方向に向かって先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とで構成し、先行レーザービーム20をAl2O3溶射皮膜5の表面5aへ走査させながら照射すると共に、追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射し、当該被照射領域22の表層6を緻密化する。そのため、緻密化層7を深部にまで到達させ易く、緻密化することの十分な効果が得られる。両レーザービーム20、21の走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域22に、先行レーザービーム20と追従レーザービーム21とを重ねて照射して、当該被照射領域22の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0047】

また、両レーザービーム20、21のそれぞれに皮膜組成物の溶融から冷却までの工程を分担させることにより、当該各工程における形態変化を最適なものとすることができる。緻密化層7の十分な厚みが確保されることから、Al2O3溶射皮膜5の耐久性が向上し、Al2O3溶射皮膜5のアブレーション量を低減でき、Al2O3溶射皮膜5の高い機械的強度が得られ、さらに滑らかな表面を形成できる。従って、載置部材1を、このような高い性状の緻密化層7を表層6に有するAl2O3溶射皮膜5で覆われたものとすることができる。

【0048】

先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21の各々のビームスポットb1、b2の配置、大きさ、及び形状は限定されるものではない。図5(b)及び同図(c)は、両ビームスポットb1、b2の上記とは異なる配置を示す図である。図5(b)のように、先行レーザービーム20のビームスポットb1の一部と追従レーザービーム21のビームスポットb2の一部とが互いに重なり合うようにしてもよい。この場合、走査方向における両レーザービーム20、21を合わせた強度分布が連続したものとなり、皮膜組成物の形態変化がその強度分布に合わせられたものとなる。

【0049】

図5(c)のように、先行レーザービーム20のビームスポットb1が、追従レーザービーム21のビームスポットb2よりも小さくなるようにしてもよい。この場合、走査方向に直交する方向(以下、横方向という)における両レーザービーム20、21を合わせた強度分布が、同じ大きさのビームスポットを合わせた強度分布とは異なったものとなる。また、両ビームスポットの双方又は一方のビームスポットの形状を変更してもよい。上記実施形態では、いずれも円形状としているが、双方又は一方のビームスポットの形状を走査方向、横方向、或いはそれ以外の方向に長い楕円状とすることもできる。さらに、両ビームスポットを円形状や楕円状以外の形状としてもよい。両レーザービーム20、21の出力等を変更して、両ビームスポットb1、b2の中心部から周辺部にわたる強度分布を変更してもよい。本実施形態では、先行レーザービーム20で皮膜組成物の加熱、溶融を行わせ、追従レーザービーム21で溶融状態の保持及び深化、冷却を行わせているが、先行レーザービーム20で、皮膜組成物の加熱を行わせ、追従レーザービーム21で、溶融、溶融状態の保持及び深化、冷却を行わせる等、両レーザービーム20、21で、上記の実施形態とは異なる工程を行わせるようにしてもよい。

【0050】

高エネルギービームを、Al2O3溶射皮膜5の表面5aへ走査する際に、当該表面5a上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成し、複数のビームスポットがAl2O3溶射皮膜5の表面5a上の同じ被照射領域へ次々に通過するように、複数のレーザービームを当該表面5aへ走査させながら照射し、当該被照射領域の表層を緻密化してもよい。このような複数のレーザービームを照射する具体的な例として、上記実施形態のように先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とを用いる場合を含め、2つ以上のレーザービームを走査方向で同一軌跡上に並べるか、或いは横方向にずらせて並べる場合が挙げられる。

【0051】

先行レーザービームとこれに追従して走査させる追従レーザービームとを、横方向にずらせて並べる場合の具体例を図5(d)に示す。この例では、走査方向で並ぶ2つのレーザービームのうち先行するレーザービームのビームスポットb3の一部b31が通過した被照射領域23へ、追従するレーザービームのビームスポットb4の一部b41が重ねて通過するようになっている。2つのレーザービームを横方向にずらせて並べる場合には、先行するレーザービームに対して追従するレーザービームがなす角度θは90°未満である。この例では、先行レーザービームと追従レーザービームとが、横方向において互いにスポット領域の80%で重なり位置の状態となっている。

【0052】

図6(a)の写真は図5(d)の例で高エネルギービームをAl2O3溶射皮膜5の表面5aへ走査した表層の断面写真であり、同図(b)の写真は図5(d)の例よりも先行レーザービームと追従レーザービームとの横方向における重なり度合いを小さくした場合(スポット領域の15%)の表層の断面写真であり、各写真の右側の図はそれぞれの断面模式図である。

【0053】

両レーザービームの重なり度合いが小さい場合(図6(b))には、緻密化層7の表面7aや、緻密化層7と未緻密化層5との境界部分30にうねりが生じ、緻密化層7の厚みのばらつきが大きくなる。緻密化層7の表面7aのうねりの山部分31はウェハ52と接触する部分となるが、模式図からわかるように、その部分31の緻密化層7の厚みは薄くなっており、緻密化層7を形成したことによる十分な効果が得られ難い。これに対して、両レーザービームの重なり度合いが大きい場合(図6(a))には、緻密化層7の表面7aや、緻密化層7と未緻密化層5との境界部分32のうねりが小さく、緻密化層7の厚みのばらつきが小さい。模式図からもわかるように、緻密化層7の表面7aのうねりの山部分33の厚みは薄くなっておらず、緻密化層7を形成したことによる十分な効果が得られる。

【0054】

なお、他の形態として、レーザービームを3つ或いは4以上として、これらを走査方向で同一軌跡上に並べるか、或いは横方向にずらせて並べてもよい。横方向にずらせて並べる場合には、例えば、複数のレーザービームを斜め一方向に並べるだけでなく、走査方向に向かって左右に蛇行するように並べてもよい。

【0055】

このように複数のレーザービームを用いる場合においても、緻密化層を深部にまで到達させ易く、緻密化することの十分な効果が得られる。複数のレーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。被照射領域23に、複数のレーザービームを重ねて照射して、当該被照射領域23の皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。そして、緻密化層の十分な厚みが確保されることからAl2O3溶射皮膜の耐久性が向上し、Al2O3溶射皮膜のアブレーション量を低減でき、Al2O3溶射皮膜の高い機械的強度が得られ、さらに滑らかな表面を形成できる。

【0056】

また、複数のレーザービームの各々が、皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していればよい。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行するレーザービームで、皮膜組成物の加熱、溶融を行わせ、追従するレーザービームで溶融状態の保持及び深化、冷却を行わせることや、例えば、3のレーザービームのうち先頭のレーザービームに加熱を行わせ、2番目のレーザービームに溶融、溶融状態の保持及び深化を行わせ、3番目のレーザービームに冷却を行わせることが挙げられる。4つのレーザービームとして、複数の工程をさらに細分化してもよい。この場合においても、複数のレーザービームの各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程における形態変化を最適なものとすることができる。

【0057】

複数のレーザービームのビームスポットの配置、大きさ、及び形状は限定されるものではない。走査方向で隣合う2つのビームスポットの一部が重なり合うようにしてもよい。この場合、走査方向における両レーザービームを合わせた強度分布が連続したものとなる。複数のレーザービームのビームスポットの大きさを異なるようにしてもよい。複数のビームスポットの形状を変更して、走査方向、横方向、或いはそれ以外の方向に長い楕円状とすることもできる。さらに、複数のビームスポットを円形状や楕円状以外の形状としてもよい。複数のレーザービームの出力等を変更して、複数のビームスポットの中心部から周辺部にわたる強度分布を変更してもよい。

【0058】

図7は、本発明の第2実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、載置部材1に形成した溶射皮膜5の表面5aを7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。載置部材1の表面付近の断面模式図は、図2(b)と同様である。本実施形態に係る溶射皮膜における緻密化層の形成方法は、図7のように、走査方向に向かって最も左端から順に第1〜第7の同幅のビームスポットb5〜b11を形成する7つのレーザービームを用いるものである。なお、本実施形態では、7つのレーザービームを生成して第1〜第7のビームスポットb5〜b11を形成しているが、レーザービーム及びそれにより形成されるビームスポットの数は限定されるものではない。7つのレーザービームは、溶射皮膜5の表面5a上において互いに同じ強度、同じ大きさのビームスポットb5〜b11を形成している。

【0059】

第1〜第7のビームスポットb5〜b11は、溶射皮膜5の表面5aへ走査する際に、当該表面5a上で横方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並んでいる。第2のビームスポットb6は第1のビームスポットb5に対して横方向へずれると共に走査方向後方へずれており、続いて第3のビームスポットb7はこの第2のビームスポットb6に対して、横方向へずれると共に走査方向後方へずれている。同様にして、第4、第5、第6、及び第7のビームスポットb8〜b11のそれぞれが、手前のビームスポットに対して横方向及び走査方向後方へずれて並んでいる。

【0060】

第1のビームスポットb5と第2のビームスポットb6、第2のビームスポットb6と第3のビームスポットb7、第3のビームスポットb7と第4のビームスポットb8、第4のビームスポットb8と第5のビームスポットb9、第5のビームスポットb9と第6のビームスポットb10、第6のビームスポットb10と第7のビームスポットb11が、それぞれ横方向において互いにスポット領域の50%で重なり位置の状態となっている。

【0061】

即ち、隣合う2つのビームスポットが横方向で重なり合う被照射領域24について、第1のビームスポットb5は、第2のビームスポットb6に対して走査方向へ向けて先行する先行ビームスポットとなり、当該第2のビームスポットb6がこれに追従する追従ビームスポットとなる。それと同時に、上記の被照射領域24について、第2のビームスポットb6は、第3のビームスポットb7に対して先行ビームスポットとなり、当該第3のビームスポットb7がこれに追従する追従ビームスポットとなる。同じようにして、第3、第4、第5、及び第6のビームスポットb7〜b10が、それぞれ後続のビームスポットb8〜b11に対して先行ビームスポットとなるのと同時に、第4、第5、第6、及び第7のビームスポットb8〜b11が、それぞれ先行するビームスポットb7〜b10に対して追従ビームスポットともなる。

【0062】

このように、先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の50%で重なり位置となっているため、第1〜第7のビームスポットb5〜b11を形成する7つのレーザービームを、Al2O3溶射皮膜5の表面5aに走査させながら照射すれば、当該7つのレーザービームで照射される略全ての被照射領域24へ先行ビームスポットに続いて追従ビームスポットを重ねて通過させることができる。

【0063】

7つのレーザービームによる載置部材1のAl2O3溶射皮膜5の表面5aへの走査は、第1実施形態と同様、次のようにして行う。集光光学系13で集光された7つのレーザービームを照射しながら、載置部材1が固定されたXYステージ15を、例えばX軸方向へ移動させ、Al2O3溶射皮膜5の表面5aを7つのレーザービームによって走査し、その走査後、一旦走査を停止し、XYステージ15をX軸方向に沿って元の位置まで引き戻して、Y軸方向へ所定距離だけ移動させる。そして、再度、7つのレーザービームを照射しながら当該XYステージ15をX軸方向に移動させ、Al2O3溶射皮膜5の表面5aの異なる部分を中心に当該7つのレーザービームによって走査する。Al2O3溶射皮膜5の表面5a上でこれらの走査を繰り返することで、当該Al2O3溶射皮膜5の表層6に緻密化層7を形成する。

【0064】

本実施形態においても、Al2O3溶射皮膜5の表面5aに重ねて照射する先行レーザービーム及び追従レーザービームの各々を、皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有するものとしている。即ち、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の工程のうち、先行レーザービームで、皮膜組成物の加熱、溶融を行わせ、追従レーザービームで溶融状態の保持及び深化、冷却を行わせている。

【0065】

各レーザービームは、先行レーザービームだけでなく追従レーザービームともなるため、本実施形態のように当該各レーザービームを、Al2O3溶射皮膜5の表面5a上において互いに同じ強度を有し、同じ大きさのビームスポットを形成するものとしている。そして、同じエネルギー密度のレーザービームの一方で加熱、溶融を行わせ、他方で溶融状態の保持及び深化、冷却を行わせている。このように、両レーザービームの各々に役割を分担させることにより、加熱、溶融、溶融状態の保持及び深化、冷却からなる複数の各工程における形態変化を最適なものとすることができる。

【0066】

上記本実施形態の溶射皮膜における緻密化層の形成方法では、Al2O3溶射皮膜5に照射する高エネルギービームを、当該Al2O3溶射皮膜5の表面5a上で横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットb5〜b11を形成する複数のレーザービームで構成している。互いに隣合う先行ビームスポットとこれに追従する追従ビームスポットとが、横方向において互いにスポット領域の半分以上で重なり位置となる状態で、複数のレーザービームをAl2O3溶射皮膜5の表面5aに走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域24へ、先行ビームスポットに続いて追従ビームスポットを重ねて通過させ、当該被照射領域24の表層6を緻密化する。

【0067】

そのため、緻密化層7を深部にまで到達させ易く、緻密化することの十分な効果が得られる。複数のレーザービームの走査速度を小さくする必要がなく、処理時間が延びることによるコストアップを招かない。さらに、横並びとなるビームスポットb5〜b11を形成する複数のレーザービームを、Al2O3溶射皮膜5の表面5aに走査させるので、処理時間を大幅に削減することができる。先行レーザービームと追従レーザービームとを重ねて照射して、皮膜組成物の再溶融、再凝固が行われるので、皮膜組成物の形態変化が緩やかとなる。これにより、過大なクラックの発生を防止することができる。

【0068】

横並びの複数のレーザービームのうち隣合う2つのレーザービームの各々に、皮膜組成物の溶融から冷却までの複数の工程を分担させることにより、当該各工程における形態変化を最適なものとすることができる。緻密化層7の十分な厚みが確保されることから、Al2O3溶射皮膜5の耐久性が向上し、Al2O3溶射皮膜5のアブレーション量を低減することができる。さらに、Al2O3溶射皮膜5の高い機械的強度が得られ、滑らかな表面を形成できる。従って、載置部材1を、このような高い性状の緻密化層7を表層に有するAl2O3溶射皮膜5で覆われたものとすることができる。

【0069】

上記の実施形態では、先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の50%で重なり位置の状態となっているが、この重なり度合いは、50%以上、且つ100%以下であればよい。重なり度合いが50%未満であれば、追従レーザービームで重ねて照射できない部分が残るからである。

【0070】

図8は、本発明の第3実施形態に係る溶射皮膜における緻密化層の形成方法を用いて、載置部材1に形成したAl2O3溶射皮膜5の表面5aを7つのレーザービームで走査している際の7つのビームスポットの配置を示す図である。本実施形態では、横方向に並ぶ7つのビームスポットb12〜b18のうち、隣合う先行ビームスポットと追従ビームスポットとが、横方向において互いにスポット領域の60%で重なり位置の状態となっている。

【0071】

さらに、これら先行ビームスポットと追従ビームスポットとの走査方向における中心間距離rがビームスポットの直径の2.5倍となっている。従って、本実施形態では、先行ビームスポットと追従ビームスポットとの横方向における重なり度合いが、第2実施形態よりも大きくなっており、且つ走査方向における中心間距離rが同実施形態よりも広くなっている。この場合、先行ビームスポットと追従ビームスポットとを形成する2つのレーザービームの各々に、皮膜組成物の溶融から冷却までの複数の工程を分担させられることは勿論であり、当該各工程における形態変化を第2実施形態とは異なるものとすることができる。

【実施例】

【0072】

以下、実施例により本発明をより詳細に説明する。なお、本発明は以下の実施例に限定されるものではない。実施例として100×100×5mmのA6061の平板の片側の表面に、プラズマ溶射法でAl2O3溶射皮膜を200μmの厚みでコーティングし、第2実施形態の方法で複数のCO2レーザービームを照射した。隣合う先行ビームスポットと追従ビームスポットのスポット領域の横方向における重なり度合いは66%とした。比較例1、2として100×100×5mmのA6061の平板の片側の表面に、プラズマ溶射法でAl2O3溶射皮膜を200μmの厚みでコーティングし、単数のCO2レーザービームを照射した。

【0073】

実施例及び比較例1、2の照射条件は次のとおりである。

(実施例)ビーム本数:7本、レーザー出力:20W(2.9W×7)、レーザービーム面積:0.2mm2(0.029mm2×7)、処理速度10mm/s

(比較例1)ビーム本数:1本、レーザー出力:20W、レーザービーム面積:0.2mm、処理速度10mm/s

(比較例2)ビーム本数:1本、レーザー出力:3W、レーザービーム面積:0.03mm2、処理速度10mm/s

【0074】

図9(a)は実施例の表層断面の電子顕微鏡写真であり、(b)は比較例1の表層断面の電子顕微鏡写真であり、(c)は比較例2の表層断面の電子顕微鏡写真である。実施例の緻密化層の厚さは25μm、クラック深さは40μmであり、比較例1の緻密化層の厚さは20〜50μm、クラックの深さは200μmであり、比較例2の緻密化層の厚さは25μm、クラックの深さは200μmであった。

【0075】

上記で開示した実施形態は例示であり制限的なものではない。例えば、DOEを用いずに複数のレーザービームから複数のビームスポットを形成してもよい。この場合、溶融させる皮膜組成物などの条件に応じて、先行レーザービームとしてCO2レーザーを用い、追従レーザービームとしてYAGレーザーを用いるなど、異なる種類のレーザービームを用いてもよい。レーザービームによる走査方式に関し、XYステージを一方向のみへ移動させるのではなく、一方向(往方向)へ移動させた後に、これとは逆向き(復方向)へ移動させて走査してもよい。XYステージを直線的に移動させるだけでなく、回転移動させてもよい。さらに、XYステージで走査対象物側を移動させるのではなく、ガルバノレンズを用いてレーザービーム側を動かすようにしてもよい。レーザービームの強度、ビームスポットの大きさ、走査速度、ビームスポットの強度分布、レーザービームの照射角度などは適宜変更することができる。本発明の方法で形成された緻密化層を有する溶射皮膜で被覆する溶射皮膜被覆部材はどのようなものでもよく、CVD装置、PVD装置、レジスト塗布装置などの半導体製造装置を構成する構成部材や、その他の装置や工業製品に用いられる各種の部材であってもよい。

【符号の説明】

【0076】

1 載置部材

2 搬送アーム

4 基材

5 Al2O3溶射皮膜

5a 表面

6 表層

7 緻密化層

10 レーザー照射装置

11 レーザー発振器

12 DOE

13 集光光学系

15 XYステージ

20 先行レーザービーム

21 追従レーザービーム

22、23、24 被照射領域

b1〜b18 ビームスポット

【特許請求の範囲】

【請求項1】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成されており、

前記先行レーザービームを前記溶射皮膜の表面へ走査させながら照射すると共に、前記追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項2】

前記先行レーザービーム及び前記追従レーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることを特徴とする請求項1に記載の溶射皮膜における緻密化層の形成方法。

【請求項3】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成されており、

前記複数のビームスポットが前記溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、前記複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項4】

前記複数のレーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることを特徴とする請求項3に記載の溶射皮膜における緻密化層の形成方法。

【請求項5】

前記複数のビームスポットのうちの走査方向で隣合う2つのビームスポットの一部が互いに重なり合っていることを特徴とする請求項3又は4に記載の溶射皮膜における緻密化層の形成方法。

【請求項6】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成されており、

前記複数のビームスポットの互いに隣合う2つのビームスポットのうち走査方向へ向けて先行する先行ビームスポットとこれに追従する追従ビームスポットとが前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、前記複数のレーザービームを前記溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ前記先行ビームスポットに続いて前記追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項7】

基材と、この基材の表面を被覆している溶射皮膜とを備えた溶射皮膜被覆部材において、

前記溶射皮膜の表層には、皮膜組成物を再溶融、再凝固させて緻密化した緻密化層が形成されており、この緻密化層は、前記基材に溶射された皮膜の表面に、走査方向へ向けて先行させる先行レーザービームを走査させながら照射すると共に、この先行レーザービームに追従させる追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射して形成されていることを特徴とする溶射皮膜被覆部材。

【請求項8】

前記溶射皮膜は、酸化物系セラミック材料からなることを特徴とする請求項7に記載の溶射皮膜被覆部材。

【請求項1】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、走査方向へ向けて先行して走査させる先行レーザービームと、この先行レーザービームと同一軌跡上で追従して走査させる追従レーザービームとで構成されており、

前記先行レーザービームを前記溶射皮膜の表面へ走査させながら照射すると共に、前記追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射し、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項2】

前記先行レーザービーム及び前記追従レーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることを特徴とする請求項1に記載の溶射皮膜における緻密化層の形成方法。

【請求項3】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向へ縦並びとなる複数のビームスポットを形成する複数のレーザービームで構成されており、

前記複数のビームスポットが前記溶射皮膜の表面上の同じ被照射領域へ次々に通過するように、前記複数のレーザービームを当該表面へ走査させながら照射し、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項4】

前記複数のレーザービームの各々が、前記皮膜組成物を再溶融、再凝固させる過程における複数の工程のうち一つ以上の工程に応じたエネルギー密度を有していることを特徴とする請求項3に記載の溶射皮膜における緻密化層の形成方法。

【請求項5】

前記複数のビームスポットのうちの走査方向で隣合う2つのビームスポットの一部が互いに重なり合っていることを特徴とする請求項3又は4に記載の溶射皮膜における緻密化層の形成方法。

【請求項6】

基材に溶射皮膜を形成した後、この溶射皮膜の表面に高エネルギービームを照射し、当該溶射皮膜の表層の皮膜組成物を再溶融、再凝固させて、当該表層を緻密化する溶射皮膜における緻密化層の形成方法であって、

前記高エネルギービームは、前記溶射皮膜の表面へ走査する際に、当該表面上で走査方向に直交する方向へ横並びとなり、且つ走査方向後方へ向かって順次ずれて並ぶ複数の同幅のビームスポットを形成する複数のレーザービームで構成されており、

前記複数のビームスポットの互いに隣合う2つのビームスポットのうち走査方向へ向けて先行する先行ビームスポットとこれに追従する追従ビームスポットとが前記直交する方向において互いにスポット領域の半分以上で重なり位置となる状態で、前記複数のレーザービームを前記溶射皮膜の表面に走査させながら照射し、当該複数のレーザービームで照射される略全ての被照射領域へ前記先行ビームスポットに続いて前記追従ビームスポットを重ねて通過させ、当該被照射領域の表層を緻密化することを特徴とする溶射皮膜における緻密化層の形成方法。

【請求項7】

基材と、この基材の表面を被覆している溶射皮膜とを備えた溶射皮膜被覆部材において、

前記溶射皮膜の表層には、皮膜組成物を再溶融、再凝固させて緻密化した緻密化層が形成されており、この緻密化層は、前記基材に溶射された皮膜の表面に、走査方向へ向けて先行させる先行レーザービームを走査させながら照射すると共に、この先行レーザービームに追従させる追従レーザービームを当該先行レーザービームで走査した被照射領域へ走査させながら重ねて照射して形成されていることを特徴とする溶射皮膜被覆部材。

【請求項8】

前記溶射皮膜は、酸化物系セラミック材料からなることを特徴とする請求項7に記載の溶射皮膜被覆部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図9】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図9】

【公開番号】特開2013−95974(P2013−95974A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240867(P2011−240867)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

[ Back to top ]