溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法

【課題】シリンダボア内壁下端部に成膜される溶射皮膜がマスキング装置取り出し時に剥がれることなく、且つ、クランク室へヒゲのように溶射皮膜が延びるのを防止することができる溶射皮膜のマスキング装置を提供する。

【解決手段】シリンダボア内壁4aに、溶融した溶滴11を吹き付けて溶射皮膜18を形成する際に、クランク室からシリンダボア下方へ挿入配置させて該クランク室への溶滴11の付着を防止する溶射皮膜のマスキング装置であって、シリンダボア4とクランク室6を区画する傾斜面14に先端外周面15を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体12を有し、そのマスキング本体12の先端に、シリンダボア内壁4aに成膜される前記溶射皮膜18と該マスキング本体先端とを非接触とする皮膜接触回避凹部19を設けた。

【解決手段】シリンダボア内壁4aに、溶融した溶滴11を吹き付けて溶射皮膜18を形成する際に、クランク室からシリンダボア下方へ挿入配置させて該クランク室への溶滴11の付着を防止する溶射皮膜のマスキング装置であって、シリンダボア4とクランク室6を区画する傾斜面14に先端外周面15を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体12を有し、そのマスキング本体12の先端に、シリンダボア内壁4aに成膜される前記溶射皮膜18と該マスキング本体先端とを非接触とする皮膜接触回避凹部19を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリンダボア内壁に溶射皮膜を形成する際に使用する溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法に関する。

【背景技術】

【0002】

例えば、自動車などのエンジン技術分野では、シリンダボア内壁の耐久性を高めることを目的として溶射皮膜を形成することが行われており、その溶射皮膜とシリンダボア内壁との密着性をより高めるために、該シリンダボア内壁面にブラスト処理またはボンディングコート処理などの前処理(下地処理)を行い表面に微細な凹凸を付けて、前記溶射皮膜との密着性を高めることが行われている。

【0003】

ところで、前記シリンダボア内壁に溶融した溶滴を吹き付けて溶射皮膜を形成するに際しては、クランク室内に溶滴がしぶきとなって飛散し付着しないように、シリンダボア下端にマスキング治具を密着させてカバーする方法が知られている(例えば、特許文献1など参照)。

【0004】

マスキングに際しては、溶射されているシリンダボア以外の他ボアにおける前処理面へのススの付着、未溶融粒子の付着、飛行速度が遅く溶射最適角度外の溶融粒子の付着等による溶射皮膜の密着力の低下防止、及び、非溶射部の汚れによるエンジンとしての品質低下を防止するため、完全密閉が可能なマスキングを施す必要がある。

【特許文献1】特開2001−107216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、マスキング治具をシリンダボア下端に完全に密着させると、溶射後にマスキング治具を取り外す際に、該マスキング治具先端に被膜された部位から溶射皮膜が剥がれることがある。

【0006】

また、マスキング治具をシリンダボア下端から少し離した場合には、シリンダボア下端にクランク室へ延びるように溶射皮膜のヒゲが発生し、そのヒゲの残留応力により溶射皮膜下端から剥離することがある。

【0007】

そこで、本発明は、シリンダボア内壁下端部に成膜される溶射皮膜がマスキング装置取り出し時に剥がれることなく、且つ、クランク室へヒゲのように溶射皮膜が延びるのを防止することができる溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へ挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング装置である。

【0009】

そして、本発明のマスキング装置では、シリンダボアとクランク室を区画する傾斜面に先端外周面を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体を有し、そのマスキング本体の先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けたことを特徴としている。

【発明の効果】

【0010】

本発明の溶射皮膜のマスキング装置によれば、マスキング本体の先端に、シリンダボアの内壁に成膜される溶射皮膜とマスキング本体先端とを非接触とする皮膜接触回避凹部を設けたので、この皮膜接触回避凹部により溶射皮膜がマスキング本体先端に接触するのが防止され、マスキング本体に溶射皮膜がつながるのを防止することができる。それにより、マスキング取り外し時に溶射皮膜がマスキング本体に引っ張れてシリンダボアの内壁から剥離するのを回避することができる。

【0011】

また、本発明の溶射皮膜のマスキング装置によれば、マスキング本体の先端外周面をシリンダボアとクランク室を区画する傾斜面に密着させているので、シリンダボアの内壁下端部からクランク室へと溶射皮膜が延びてヒゲが発生するのを防止することができる。したがって、その溶射皮膜によるヒゲが残留応力によって剥離し、クランク室内に落下するのを防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【0013】

「マスキング装置の構成」

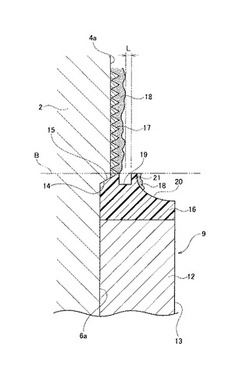

図1は本実施の形態のマスキング装置をシリンダボアの下方へ挿入配置させてシリンダボアの内壁に溶射皮膜を成膜する様子を示す断面図、図2はシリンダボアの内壁に溶滴を吹き付けて溶射皮膜を成膜する様子を示す要部拡大断面図、図3はシリンダボア下端部を拡大して示す要部拡大断面図である。

【0014】

エンジンのシリンダブロック1は、図1に示すように、V型に傾斜する左右のバンク2、3にそれぞれピストンシリンダを収容配置させるシリンダボア4、5と、シリンダブロック下端に形成されたクランク室6とを備えている。例えば、V8型エンジンの場合は、一方のバンク2に4つのシリンダボア4が形成されると共に、他方のバンク3に4つのシリンダボア5が形成される。

【0015】

このシリンダブロック1は、溶射装置に設けられる三角形状をなす載置台7に置かれることで、一方のバンク2又は他方のバンク3を垂直に配置させる。図1では、一方のバンク2を垂直に配置させた状態を示している。このバンク2、3が垂直に配置された状態で、溶射装置の溶射ガン8がシリンダボア4内に挿入され、そのノズル先端から溶融した溶滴がシリンダボア4の内壁に向かって吹き付けられて溶射皮膜が成膜される。

【0016】

マスキング装置9は、図1から図3に示すように、シリンダボア4内に挿入された溶射ガン8のノズル10から溶射粉末を溶融させた溶滴11をシリンダボア4の内壁であるシリンダボア内壁4aに吹き付ける時に、溶滴11がシリンダボア4の下方に連通するクランク室6の内壁6aに付着するのを防止するための装置である。

【0017】

このマスキング装置9は、クランク室6から挿入されてシリンダボア4の下端部に配置され、当該シリンダボア4の内壁下端部を閉塞するマスキング本体12を有する。かかるマスキング本体12は、排気孔13を中心部に有した円筒体として形成され、その先端にシリンダボア4とクランク室6を区画する傾斜面14に密着する先端外周面15を形成した弾性体よりなる密着部16を有している。密着部16は、耐熱性に優れたゴム材料からなり、その先端に形成された先端外周面15を、前記傾斜面14に対して隙間無くその弾性によって密着させる。先端外周面15は、傾斜面14に密着する他、シリンダボア内壁4aをブラスト処理またはボンディングコート処理することにより凹凸形状とされた前処理部17の最下端部に密着するようになっている。

【0018】

また、密着部16の先端(マスキング本体12の先端)には、前処理部17の上に溶射ガン8より溶滴11が吹き付けられて所望の膜厚に成膜される溶射皮膜18とマスキング本体先端とを非接触とする皮膜接触回避凹部19が形成されている。この皮膜接触回避凹部19は、先端外周面15の先端から排気孔13に向かって断面略コ字状をなす円環溝として形成されている。また、密着部16の先端には、前記排気孔13を中心として次第に深さを深くしたすり鉢形状の中心凹部20が形成されている。この中心凹部20と皮膜接触回避凹部19とが密着部先端に形成されることで、それらの間には、円環形状のリップ21が形成されている。このリップ21の先端と溶射皮膜18の表面との水平距離Lは、該溶射皮膜18がリップ21に接触しないようにするために、前記溶射皮膜18の膜厚よりも大きくしてある。

【0019】

また、シリンダボア4の軸方向における前記リップ21の先端位置は、前記溶射皮膜18を成膜させるシリンダボア内壁4a(溶射皮膜形成面)の下端位置Bと同じ高さに位置している。

【0020】

「マスキング方法」

次に、上記のように構成されたマスキング装置9を使用してシリンダボア内壁4a以外の部位に溶滴11が付着するのを防止するマスキング方法について説明する。

【0021】

先ず、シリンダブロック1のシリンダボア内壁4a、5aに凹凸処理を行い、溶射皮膜18との密着性を高めるための前処理部17を形成する。次に、図1に示すように、一方のバンク2が垂直に配置されるようにシリンダブロック1を載置台7の上に配置し固定する。

【0022】

次いで、載置台7を通してシリンダブロック下端のクランク室6から前記シリンダボア4の下方へマスキング装置9を挿入配置する。そして、このマスキング装置9の密着部16に形成した先端外周面15を、図3に示すように、シリンダボア4とクランク室6を区画する傾斜面14に密着させると共に、前処理部17の最下端部に密着させる。これにより、シリンダボア内壁4aの下端部が密着部16によって閉塞されれる。

【0023】

次に、垂直に配置されたシリンダボア4の内部に溶射装置の溶射ガン8をその内部に侵入させ、溶滴11を噴出させる前にシリンダボア内壁4aを加熱する。その後、ノズル10の先端から溶滴11を噴出させると共に溶射ガン8を図2中矢印Xで示すように回転させる。そして、この溶射ガン8を図2中矢印Yで示す上下方向にゆっくりと移動させてシリンダボア内壁4aの全面に亘り溶射皮膜18を成膜する。なお、溶射皮膜18を成膜するに際しては、図示を省略する排気装置にて前記マスキング本体12に形成した排気孔13から余剰の溶滴11などをシリンダブロック外部へと排気させる。

【0024】

シリンダボア4の下端部にはマスキング装置9が密着して配置されているので、ノズル10から噴出された溶滴11がこのマスキング装置9によってブロックされ、クランク室6の内壁6に溶滴11が付着するのが防止される。また、マスキング装置9の密着部16の先端には、シリンダボア内壁4aに成膜される溶射皮膜18とマスキング本体先端とを非接触とする皮膜接触回避凹部19が形成されているので、この皮膜接触回避凹部19により前記溶射皮膜18がマスキング本体先端(密着部16の先端)に接触するのが防止され、当該マスキング本体11(密着部16)に溶射皮膜18がつながるのを防止することができる。それにより、マスキング装置9の取り外し時に溶射皮膜18がマスキング本体12に引っ張れて剥離するのを回避することができる。

【0025】

また、マスキング装置9の先端(密着部16)に形成したリップ21の先端と溶射皮膜表面との水平距離Lを、溶射皮膜18の膜厚よりも大きくしてあるので、必要な膜厚を溶射した場合であっても該溶射皮膜18がリップ21とつながることを防止することができる。その結果、溶射後のマスキング装置9を取り外す際の溶射皮膜18の剥離を防止できる。

【0026】

図4は皮膜接触回避凹部及びリップを形成していない密着部を有した従来構造のマスキング装置でマスキングしたときの図1に対応する断面図、図5はその従来構造のマスキング装置における密着部を前処理部の下端部に密着させたときに溶射皮膜が剥離される様子を示す要部拡大断面図、図6は従来構造のマスキング装置における密着部を前処理部から離したときに溶射皮膜下端部にヒゲが発生する様子を示す要部拡大断面図である。

【0027】

図5に示すように、本実施の形態の皮膜接触回避凹部19及びリップ21を密着部16に形成しなかった従来構造のマスキング装置9では、密着部16を前処理部17の下端部に密着させてしまうと密着部16の先端面16aに溶射皮膜18が固着し、マスキング取り外し時に該溶射皮膜18が引き剥がされてしまう。また、図6に示すように、密着部16を前処理部17の下端部から離して配置した場合には、溶射皮膜下端部にヒゲ18Aが発生し、そのヒゲ18Aの残留応力により溶射皮膜18が剥離する。

【0028】

しかしながら本実施の形態では、密着部16の先端外周面15を前処理部17の下端部に接触させた場合でも皮膜接触回避凹部19を設けていることから密着部16の先端面に溶射皮膜18が成膜されて固着することがなく、また、ヒゲ18Aの発生を抑制することができ、溶射皮膜18のシリンダボア内壁4aからの剥離を防ぐことができる。

【0029】

そして、一方のバンク2に形成された全てのシリンダボア4の内壁(シリンダボア内壁4a)に溶射皮膜18を成膜し終えたら、同様にして他方のバンク3を載置台7に対して垂直に配置した後、各シリンダボア5の内壁(シリンダボア内壁5a)に溶滴11を吹き付けて溶射皮膜18を成膜する。

【0030】

以上、本発明を適用した具体的な実施の形態について説明したが、本実施の形態は本発明の一例であり、この実施の形態に制限されることはない。

【図面の簡単な説明】

【0031】

【図1】本実施の形態のマスキング装置をシリンダボアの下方へ挿入配置させてシリンダボアの内壁に溶射皮膜を成膜する様子を示す断面図である。

【図2】シリンダボアの内壁に溶滴を吹き付けて溶射皮膜を成膜する様子を示す要部拡大断面図である。

【図3】シリンダボア下端部を拡大して示す要部拡大断面図である。

【図4】皮膜接触回避凹部及びリップを形成していない密着部を有した従来構造のマスキング装置でマスキングしたときの図1に対応する断面図である。

【図5】その従来構造のマスキング装置における密着部を前処理部の下端部に密着させたときに溶射皮膜が剥離される様子を示す要部拡大断面図である。

【図6】従来構造のマスキング装置における密着部を前処理部から離したときに溶射皮膜下端部にヒゲが発生する様子を示す要部拡大断面図である。

【符号の説明】

【0032】

1…シリンダブロック

2、3…バンク

4、5…シリンダボア

6…クランク室

8…溶射ガン

9…マスキング装置

10…ノズル

11…溶滴

12…マスキング本体

14…傾斜面(シリンダボアとクランク室を区画する傾斜面)

15…先端外周面

16…密着部

17…前処理部

18…溶射皮膜

18A…ヒゲ

19…皮膜接触回避凹部

21…リップ

【技術分野】

【0001】

本発明は、シリンダボア内壁に溶射皮膜を形成する際に使用する溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法に関する。

【背景技術】

【0002】

例えば、自動車などのエンジン技術分野では、シリンダボア内壁の耐久性を高めることを目的として溶射皮膜を形成することが行われており、その溶射皮膜とシリンダボア内壁との密着性をより高めるために、該シリンダボア内壁面にブラスト処理またはボンディングコート処理などの前処理(下地処理)を行い表面に微細な凹凸を付けて、前記溶射皮膜との密着性を高めることが行われている。

【0003】

ところで、前記シリンダボア内壁に溶融した溶滴を吹き付けて溶射皮膜を形成するに際しては、クランク室内に溶滴がしぶきとなって飛散し付着しないように、シリンダボア下端にマスキング治具を密着させてカバーする方法が知られている(例えば、特許文献1など参照)。

【0004】

マスキングに際しては、溶射されているシリンダボア以外の他ボアにおける前処理面へのススの付着、未溶融粒子の付着、飛行速度が遅く溶射最適角度外の溶融粒子の付着等による溶射皮膜の密着力の低下防止、及び、非溶射部の汚れによるエンジンとしての品質低下を防止するため、完全密閉が可能なマスキングを施す必要がある。

【特許文献1】特開2001−107216号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、マスキング治具をシリンダボア下端に完全に密着させると、溶射後にマスキング治具を取り外す際に、該マスキング治具先端に被膜された部位から溶射皮膜が剥がれることがある。

【0006】

また、マスキング治具をシリンダボア下端から少し離した場合には、シリンダボア下端にクランク室へ延びるように溶射皮膜のヒゲが発生し、そのヒゲの残留応力により溶射皮膜下端から剥離することがある。

【0007】

そこで、本発明は、シリンダボア内壁下端部に成膜される溶射皮膜がマスキング装置取り出し時に剥がれることなく、且つ、クランク室へヒゲのように溶射皮膜が延びるのを防止することができる溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へ挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング装置である。

【0009】

そして、本発明のマスキング装置では、シリンダボアとクランク室を区画する傾斜面に先端外周面を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体を有し、そのマスキング本体の先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けたことを特徴としている。

【発明の効果】

【0010】

本発明の溶射皮膜のマスキング装置によれば、マスキング本体の先端に、シリンダボアの内壁に成膜される溶射皮膜とマスキング本体先端とを非接触とする皮膜接触回避凹部を設けたので、この皮膜接触回避凹部により溶射皮膜がマスキング本体先端に接触するのが防止され、マスキング本体に溶射皮膜がつながるのを防止することができる。それにより、マスキング取り外し時に溶射皮膜がマスキング本体に引っ張れてシリンダボアの内壁から剥離するのを回避することができる。

【0011】

また、本発明の溶射皮膜のマスキング装置によれば、マスキング本体の先端外周面をシリンダボアとクランク室を区画する傾斜面に密着させているので、シリンダボアの内壁下端部からクランク室へと溶射皮膜が延びてヒゲが発生するのを防止することができる。したがって、その溶射皮膜によるヒゲが残留応力によって剥離し、クランク室内に落下するのを防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【0013】

「マスキング装置の構成」

図1は本実施の形態のマスキング装置をシリンダボアの下方へ挿入配置させてシリンダボアの内壁に溶射皮膜を成膜する様子を示す断面図、図2はシリンダボアの内壁に溶滴を吹き付けて溶射皮膜を成膜する様子を示す要部拡大断面図、図3はシリンダボア下端部を拡大して示す要部拡大断面図である。

【0014】

エンジンのシリンダブロック1は、図1に示すように、V型に傾斜する左右のバンク2、3にそれぞれピストンシリンダを収容配置させるシリンダボア4、5と、シリンダブロック下端に形成されたクランク室6とを備えている。例えば、V8型エンジンの場合は、一方のバンク2に4つのシリンダボア4が形成されると共に、他方のバンク3に4つのシリンダボア5が形成される。

【0015】

このシリンダブロック1は、溶射装置に設けられる三角形状をなす載置台7に置かれることで、一方のバンク2又は他方のバンク3を垂直に配置させる。図1では、一方のバンク2を垂直に配置させた状態を示している。このバンク2、3が垂直に配置された状態で、溶射装置の溶射ガン8がシリンダボア4内に挿入され、そのノズル先端から溶融した溶滴がシリンダボア4の内壁に向かって吹き付けられて溶射皮膜が成膜される。

【0016】

マスキング装置9は、図1から図3に示すように、シリンダボア4内に挿入された溶射ガン8のノズル10から溶射粉末を溶融させた溶滴11をシリンダボア4の内壁であるシリンダボア内壁4aに吹き付ける時に、溶滴11がシリンダボア4の下方に連通するクランク室6の内壁6aに付着するのを防止するための装置である。

【0017】

このマスキング装置9は、クランク室6から挿入されてシリンダボア4の下端部に配置され、当該シリンダボア4の内壁下端部を閉塞するマスキング本体12を有する。かかるマスキング本体12は、排気孔13を中心部に有した円筒体として形成され、その先端にシリンダボア4とクランク室6を区画する傾斜面14に密着する先端外周面15を形成した弾性体よりなる密着部16を有している。密着部16は、耐熱性に優れたゴム材料からなり、その先端に形成された先端外周面15を、前記傾斜面14に対して隙間無くその弾性によって密着させる。先端外周面15は、傾斜面14に密着する他、シリンダボア内壁4aをブラスト処理またはボンディングコート処理することにより凹凸形状とされた前処理部17の最下端部に密着するようになっている。

【0018】

また、密着部16の先端(マスキング本体12の先端)には、前処理部17の上に溶射ガン8より溶滴11が吹き付けられて所望の膜厚に成膜される溶射皮膜18とマスキング本体先端とを非接触とする皮膜接触回避凹部19が形成されている。この皮膜接触回避凹部19は、先端外周面15の先端から排気孔13に向かって断面略コ字状をなす円環溝として形成されている。また、密着部16の先端には、前記排気孔13を中心として次第に深さを深くしたすり鉢形状の中心凹部20が形成されている。この中心凹部20と皮膜接触回避凹部19とが密着部先端に形成されることで、それらの間には、円環形状のリップ21が形成されている。このリップ21の先端と溶射皮膜18の表面との水平距離Lは、該溶射皮膜18がリップ21に接触しないようにするために、前記溶射皮膜18の膜厚よりも大きくしてある。

【0019】

また、シリンダボア4の軸方向における前記リップ21の先端位置は、前記溶射皮膜18を成膜させるシリンダボア内壁4a(溶射皮膜形成面)の下端位置Bと同じ高さに位置している。

【0020】

「マスキング方法」

次に、上記のように構成されたマスキング装置9を使用してシリンダボア内壁4a以外の部位に溶滴11が付着するのを防止するマスキング方法について説明する。

【0021】

先ず、シリンダブロック1のシリンダボア内壁4a、5aに凹凸処理を行い、溶射皮膜18との密着性を高めるための前処理部17を形成する。次に、図1に示すように、一方のバンク2が垂直に配置されるようにシリンダブロック1を載置台7の上に配置し固定する。

【0022】

次いで、載置台7を通してシリンダブロック下端のクランク室6から前記シリンダボア4の下方へマスキング装置9を挿入配置する。そして、このマスキング装置9の密着部16に形成した先端外周面15を、図3に示すように、シリンダボア4とクランク室6を区画する傾斜面14に密着させると共に、前処理部17の最下端部に密着させる。これにより、シリンダボア内壁4aの下端部が密着部16によって閉塞されれる。

【0023】

次に、垂直に配置されたシリンダボア4の内部に溶射装置の溶射ガン8をその内部に侵入させ、溶滴11を噴出させる前にシリンダボア内壁4aを加熱する。その後、ノズル10の先端から溶滴11を噴出させると共に溶射ガン8を図2中矢印Xで示すように回転させる。そして、この溶射ガン8を図2中矢印Yで示す上下方向にゆっくりと移動させてシリンダボア内壁4aの全面に亘り溶射皮膜18を成膜する。なお、溶射皮膜18を成膜するに際しては、図示を省略する排気装置にて前記マスキング本体12に形成した排気孔13から余剰の溶滴11などをシリンダブロック外部へと排気させる。

【0024】

シリンダボア4の下端部にはマスキング装置9が密着して配置されているので、ノズル10から噴出された溶滴11がこのマスキング装置9によってブロックされ、クランク室6の内壁6に溶滴11が付着するのが防止される。また、マスキング装置9の密着部16の先端には、シリンダボア内壁4aに成膜される溶射皮膜18とマスキング本体先端とを非接触とする皮膜接触回避凹部19が形成されているので、この皮膜接触回避凹部19により前記溶射皮膜18がマスキング本体先端(密着部16の先端)に接触するのが防止され、当該マスキング本体11(密着部16)に溶射皮膜18がつながるのを防止することができる。それにより、マスキング装置9の取り外し時に溶射皮膜18がマスキング本体12に引っ張れて剥離するのを回避することができる。

【0025】

また、マスキング装置9の先端(密着部16)に形成したリップ21の先端と溶射皮膜表面との水平距離Lを、溶射皮膜18の膜厚よりも大きくしてあるので、必要な膜厚を溶射した場合であっても該溶射皮膜18がリップ21とつながることを防止することができる。その結果、溶射後のマスキング装置9を取り外す際の溶射皮膜18の剥離を防止できる。

【0026】

図4は皮膜接触回避凹部及びリップを形成していない密着部を有した従来構造のマスキング装置でマスキングしたときの図1に対応する断面図、図5はその従来構造のマスキング装置における密着部を前処理部の下端部に密着させたときに溶射皮膜が剥離される様子を示す要部拡大断面図、図6は従来構造のマスキング装置における密着部を前処理部から離したときに溶射皮膜下端部にヒゲが発生する様子を示す要部拡大断面図である。

【0027】

図5に示すように、本実施の形態の皮膜接触回避凹部19及びリップ21を密着部16に形成しなかった従来構造のマスキング装置9では、密着部16を前処理部17の下端部に密着させてしまうと密着部16の先端面16aに溶射皮膜18が固着し、マスキング取り外し時に該溶射皮膜18が引き剥がされてしまう。また、図6に示すように、密着部16を前処理部17の下端部から離して配置した場合には、溶射皮膜下端部にヒゲ18Aが発生し、そのヒゲ18Aの残留応力により溶射皮膜18が剥離する。

【0028】

しかしながら本実施の形態では、密着部16の先端外周面15を前処理部17の下端部に接触させた場合でも皮膜接触回避凹部19を設けていることから密着部16の先端面に溶射皮膜18が成膜されて固着することがなく、また、ヒゲ18Aの発生を抑制することができ、溶射皮膜18のシリンダボア内壁4aからの剥離を防ぐことができる。

【0029】

そして、一方のバンク2に形成された全てのシリンダボア4の内壁(シリンダボア内壁4a)に溶射皮膜18を成膜し終えたら、同様にして他方のバンク3を載置台7に対して垂直に配置した後、各シリンダボア5の内壁(シリンダボア内壁5a)に溶滴11を吹き付けて溶射皮膜18を成膜する。

【0030】

以上、本発明を適用した具体的な実施の形態について説明したが、本実施の形態は本発明の一例であり、この実施の形態に制限されることはない。

【図面の簡単な説明】

【0031】

【図1】本実施の形態のマスキング装置をシリンダボアの下方へ挿入配置させてシリンダボアの内壁に溶射皮膜を成膜する様子を示す断面図である。

【図2】シリンダボアの内壁に溶滴を吹き付けて溶射皮膜を成膜する様子を示す要部拡大断面図である。

【図3】シリンダボア下端部を拡大して示す要部拡大断面図である。

【図4】皮膜接触回避凹部及びリップを形成していない密着部を有した従来構造のマスキング装置でマスキングしたときの図1に対応する断面図である。

【図5】その従来構造のマスキング装置における密着部を前処理部の下端部に密着させたときに溶射皮膜が剥離される様子を示す要部拡大断面図である。

【図6】従来構造のマスキング装置における密着部を前処理部から離したときに溶射皮膜下端部にヒゲが発生する様子を示す要部拡大断面図である。

【符号の説明】

【0032】

1…シリンダブロック

2、3…バンク

4、5…シリンダボア

6…クランク室

8…溶射ガン

9…マスキング装置

10…ノズル

11…溶滴

12…マスキング本体

14…傾斜面(シリンダボアとクランク室を区画する傾斜面)

15…先端外周面

16…密着部

17…前処理部

18…溶射皮膜

18A…ヒゲ

19…皮膜接触回避凹部

21…リップ

【特許請求の範囲】

【請求項1】

エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へ挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング装置であって、

前記シリンダボアと前記クランク室を区画する傾斜面に先端外周面を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体を有し、そのマスキング本体の先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けた

ことを特徴とする溶射皮膜のマスキング装置。

【請求項2】

請求項1に記載の溶射皮膜のマスキング装置であって、

前記マスキング本体先端に、前記皮膜接触回避凹部の内側にリップを形成し、そのリップ先端と前記溶射皮膜との距離を、当該溶射皮膜の膜厚よりも大きくした

ことを特徴とする溶射皮膜のマスキング装置。

【請求項3】

請求項2に記載の溶射皮膜のマスキング装置であって、

前記シリンダボアの軸方向における前記リップの先端位置が、前記溶射皮膜を成膜させる溶射皮膜形成面の下端位置と同じ高さに位置している

ことを特徴とする溶射皮膜のマスキング装置。

【請求項4】

エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へマスキング装置を挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング方法であって、

前記マスキング装置のマスキング本体先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けて、該シリンダボアの内壁下端に成膜される溶射皮膜がマスキング本体先端に接しないようにした

ことを特徴とする溶射皮膜のマスキング方法。

【請求項1】

エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へ挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング装置であって、

前記シリンダボアと前記クランク室を区画する傾斜面に先端外周面を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体を有し、そのマスキング本体の先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けた

ことを特徴とする溶射皮膜のマスキング装置。

【請求項2】

請求項1に記載の溶射皮膜のマスキング装置であって、

前記マスキング本体先端に、前記皮膜接触回避凹部の内側にリップを形成し、そのリップ先端と前記溶射皮膜との距離を、当該溶射皮膜の膜厚よりも大きくした

ことを特徴とする溶射皮膜のマスキング装置。

【請求項3】

請求項2に記載の溶射皮膜のマスキング装置であって、

前記シリンダボアの軸方向における前記リップの先端位置が、前記溶射皮膜を成膜させる溶射皮膜形成面の下端位置と同じ高さに位置している

ことを特徴とする溶射皮膜のマスキング装置。

【請求項4】

エンジンのシリンダブロックに形成されたシリンダボアの内壁に、溶融した溶滴を吹き付けて溶射皮膜を形成する際に、該シリンダブロック下端のクランク室から前記シリンダボアの下方へマスキング装置を挿入配置させて該クランク室への溶滴の付着を防止する溶射皮膜のマスキング方法であって、

前記マスキング装置のマスキング本体先端に、前記シリンダボアの内壁に成膜される前記溶射皮膜と該マスキング本体先端とを非接触とする皮膜接触回避凹部を設けて、該シリンダボアの内壁下端に成膜される溶射皮膜がマスキング本体先端に接しないようにした

ことを特徴とする溶射皮膜のマスキング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−239000(P2007−239000A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−61422(P2006−61422)

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]