溶接システム及び方法

【課題】比較的低い出力レーザを高い速度で使用して、厚い片上に完全溶け込み溶接部を形成する。

【解決手段】本溶接システム100は、ギャップ140を形成するように配置された片と、ギャップ140内に配置されたフィラー150と、ギャップ140に追従しかつ該ギャップ140の近傍に溶融材料を移動させて初期溶接プール133を形成するように配置及び構成されたアーク溶接機160と、ギャップ140に隣接して初期溶接プール133を通してレーザビームを投射してフィラー150の一部分を溶融して強化溶接プール134を形成しかつそれが該ギャップ140を充填するのを助けるように配置及び構成されたレーザ溶接機130とを含む。

【解決手段】本溶接システム100は、ギャップ140を形成するように配置された片と、ギャップ140内に配置されたフィラー150と、ギャップ140に追従しかつ該ギャップ140の近傍に溶融材料を移動させて初期溶接プール133を形成するように配置及び構成されたアーク溶接機160と、ギャップ140に隣接して初期溶接プール133を通してレーザビームを投射してフィラー150の一部分を溶融して強化溶接プール134を形成しかつそれが該ギャップ140を充填するのを助けるように配置及び構成されたレーザ溶接機130とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書に開示した主題は、総括的には溶接プロセスに関し、より具体的には、ハイブリッド溶接法を使用して溶接するためのシステム及び方法に関する。

【背景技術】

【0002】

現代社会において、2以上の金属片を接合する溶接技術は数多く知られている。典型的には、接合すべき片間に接合部又はシームを広く移動させる溶融溶接材料を含む溶接プールを形成するように1以上の溶接法を使用してエネルギーを適用する。溶融材料が凝固すると、片を接合する溶接部が形成される。エネルギーを適用して溶接プールを形成する一般的な技術は、レーザ溶接機又は電気アーク溶接機を使用する。例えば、レーザ溶接では、片に対してレーザビームを適用して部分片を溶融し、それによって溶接プールを形成する。アーク溶接では、片及び電極間に電気アークを生じさせる。ガス金属アーク溶接(GMAW)では、アークが消耗電極を溶融しかつ溶接プールを形成するのを助けるように溶融材料を移動させる。ハイブリッド溶接では、レーザ溶接及びガス金属アーク溶接のような2以上の溶接法の組合せが使用される。

【0003】

接合すべき片の厚さが増大するにつれて、全厚溶接部に好適な溶接プール(及びその溶接プールを形成するのに必要なエネルギーの量)を形成するように溶融する必要がある材料の量もまた増大する。同様に、材料の溶融温度及び/又は比熱が増大すると、溶接プールを形成するようにエネルギーを適用する必要がある速度もまた増大する。さらに、溶接材料の熱伝導率が低下すると、深溶込み溶接部の形成が一層困難になる。接合すべき片が比較的厚い若しくは比較的低い熱伝導性又は比較的高い溶融温度及び/又は比熱を有する材料を含むそれらの理由により、従来の溶接法の使用は、エネルギーを適用する速度を増大させる(つまり、溶接装置に対する機能向上)或いは溶接部を形成することができる速度の減少を必要とした。

【0004】

同時に、当業者は、それら材料を溶接することができる速度を増大させるための高い溶融温度及び方法を有する材料の開発を捜し求めている。例えば、ガスタービン産業では、比較的高い溶融温度を示す多数の合金を開発しかつ開発し続けている。それらには、U500、RENE 77、U700、IN738及びGTD111のようなタービンブレードに使用する合金、X40、X45、FSX414、N155及びGTD−222のようなタービンベーン組立体に使用する合金、SS309、HAST X、N−263及びHA−188のような燃焼器に使用する合金、ALLOY 718、ALLOY 706、Cr−Mo−V、A286及びM152のようなタービンホイールに使用する合金、並びにAISI 403、AISI 403+Cb及びGTD−450のようなガス圧縮機ブレードに使用する合金が含まれる。

【0005】

接合すべき片の厚さが少なくとも商業的に許容可能な速度(少なくとも毎秒約20インチ又は毎秒約60インチのより好ましい速度又は毎秒100インチの高い速度においてすら)で約0.2インチ又は0.25インチの普通の厚さである上記した材料のような比較的高い溶融点温度を有する合金を含む片を接合する試みは、大きな課題を提示した。より正確には、経験によるとアーク溶接法は比較的大きい溶接プールを形成することができることを示したが、典型的なアークの比較的低い出力密度(例えば、約104W/cm2)は、一般的に高い溶接速度(つまり、少なくとも毎秒約30〜70インチ)までの適度な速度で片内に十分な深さまで溶融材料を溶込ませるのには不十分である。その結果、片が比較的厚い(例えば、約0.25インチ以上の厚さ)又は比較的高い溶融点(例えば、約2600°F以上)を有する材料を含む場合には、比較的低い溶接速度(例えば、毎秒約20インチ以下)は、片内への又は片を通しての溶接部の許容可能な溶込みを可能にするために必要であることが見出された。より速い溶接速度を採用する試みは、溶接ビードの過剰な融合又は不足を生じた。

【0006】

レーザを使用してこれらの問題を解決する試みは、限られた成功のみを達成した。例えば、レーザがそれらの比較的高い出力密度(例えば、106W/cm2超)のため高い速度までの適度な速度での大きな溶込みの達成を可能にした場合には、典型的なレーザビームの比較的狭い幅(つまり、直径で約0.6mmのみ)は、それらの使用の実施可能性を損なう。レーザビーム寸法が比較的狭いので、レーザビームがシームを正確に追跡するのを損なった時又は片間のギャップが広すぎる箇所において、多くの場合に融合の不足が発生する。さらに、必要なレーザ出力は一般的に材料厚さ及び/又は溶融温度と共に増大するので、比較的厚い材料を溶接しようとする若しくは比較的高い溶融点及び/又は比熱を有する或いは比較的低い熱伝導率を示す材料に対して適用しようとするレーザ溶接のコストは、問題となる可能性がある。その結果、比較的高い溶接速度(例えば、毎分60インチよりも大きい)及び改良型の深溶込みが限られたケースにおいてレーザで達成される場合には、自動レーザ溶接プロセスは高い温度合金を含む厚い片に対して高速で適切な信頼性を与えるのを損なった。シーム追跡制御を使用して信頼性を改善する試みは、付加的コストを有するが、溶接品質を高い信頼性で改善するのを損ないまたブローホール又は融合ギャップを除去するのを損なった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第7,718,917号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

その結果、当業者は、低いレーザ出力レベル及び適度な速度でハイブリッド溶接法を使用して厚い片を溶接するための改良型のシステム及び方法を捜し求めている。より具体的には、比較的低い出力レーザを比較的高い速度で使用して比較的厚い片上に完全溶込み溶接部を形成するための改良型のシステム及び方法が捜し求められている。

【課題を解決するための手段】

【0009】

本発明の1つの態様によると、溶接システムは、それらの間にギャップを形成するように配置された2以上の片と、ギャップ内に所望の深さで配置されたフィラーと、アーク溶接機と、レーザ溶接機とを含む。アーク溶接機は、ギャップに追従しかつ該ギャップの近傍に溶融材料を移動させて所望の幅の初期溶接プールを形成するように配置及び構成される。レーザ溶接機は、ギャップに隣接して初期溶接プールを通してレーザビームを投射してフィラーの少なくとも一部分を溶融し、それによって強化溶接プールを形成しかつ該強化溶接プールが該ギャップを充填するのを助けるように配置及び構成される。

【0010】

本発明の別の態様によると、溶接方法は、片間にギャップを形成するように2以上の片を固定するステップと、ギャップ内に所望の位置でフィラーを配置するステップと、片の少なくとも一方に電気アークを適用してギャップの近傍に溶融材料を移動させかつそれによって所望の幅の初期溶接プールを形成するステップと、ギャップに隣接して初期溶接プールを通してレーザビームを投射してフィラーの少なくとも一部分を溶融し、それによって強化溶接プールを形成しかつ該強化溶接プールが該ギャップを充填するのを助けるステップとを含む。

【0011】

その結果、本発明は厚い片型の改良した速度及び信頼性で溶接されるのを可能にする安定した溶接システム及び方法を提供する。添付図面に関連させて以下の詳細な説明を参照すると、上記の及びその他の利点及び特徴が一層明らかになるであろう。

【0012】

本発明と見なされる主題は、特許請求の範囲に具体的に指摘しかつ明確に特許請求している。添付図面に関連させて以下の詳細な説明を参照すると、本発明の上記の及びその他の特徴及び利点が明らかになる。

【図面の簡単な説明】

【0013】

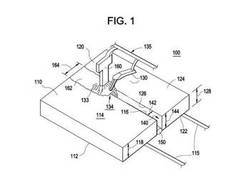

【図1】ハイブリッド溶接法を使用する例示的な溶接システムを示す斜視図。

【図2】ハイブリッド溶接法を使用して厚い及び/又は高い温度の材料の片を溶接する例示的なプロセスを示すフロー図。

【図3】ハイブリッド溶接法を使用する例示的な溶接システムを示す図。

【図4】ハイブリッド溶接法を使用して溶接されるように構成されかつ配置された例示的な1対の片を示す図。

【図5】ハイブリッド溶接法を使用して溶接されるように構成されかつ配置された例示的な1対の片を示す図。

【発明を実施するための形態】

【0014】

詳細な説明は、図を参照した実施例により本発明の実施形態をその利点及び特徴と共に説明する。

【0015】

次に、幾つかの図全体を通して同じ符号が同様の要素を表している図面を参照すると、図1は、溶接法の組合せを使用する例示的な溶接システムを示す。図1に示すように、2以上の片110、120を接合するための溶接システム100は、ギャップ140に追従しかつ該ギャップ140の周辺に材料を移動させて該ギャップ140の周辺に所望の幅の初期溶接プール133を形成するように配置及び構成されたアーク溶接機160を含む。このことを達成するためにアーク溶接機160は、該アーク溶接機160からの電気アークがギャップ140の周辺に材料を移動させる時に該ギャップ140を追従するように配置される。例示的な実施形態では、アーク溶接機160は、消費電極から溶接材料を移動させることによって初期溶接プール133を形成する。初期溶接プール133は、ギャップを広く移動させかつ2以上の片110、120上に設置される。

【0016】

レーザ溶接機130は、ギャップ140に隣接して初期溶接プール133上にレーザビームを投射して初期溶接プール133及びギャップ140内に溶込ませかつギャップ140内に又は該ギャップ140に隣接して配置されたフィラー150に衝突させるように配置及び構成される。レーザビームがフィラー150に衝突すると、フィラー150にエネルギーが与えられ、それによって該フィラー150の幾らか又は全てを溶融させる。加えて、初期溶接プール133上へのレーザビームの作用は、該初期溶接プール133の材料にエネルギーを付加して該初期溶接プール133の少なくとも一部分がギャップ140内に流動しかつフィラー150からの溶融材料と接合して強化溶接プール134を形成するのを助ける。例示的な実施形態では、強化溶接プール134は、それがギャップ140内に(又はそれに隣接して)配置された時にフィラー150の深さまでエッジ116および126間のギャップ140を充填する。

【0017】

例示的な実施形態では、片110、120は、約0.25インチの厚さであるステンレス鋼プレートを含む。レーザ溶接機130は、約4−kWの出力のビームを発生し、またロボットアーム又は追跡組立体とすることができかつ毎分約60インチの溶接速度でレーザ溶接機130をギャップ140に沿って案内するように構成された溶接機搬送装置135によって搬送される。それに代えて、片110、120は、毎分約60インチの溶接速度でレーザ溶接機130に対して該片110、120を移動させるように構成された加工物搬送装置115によって移動させることができる。例示的な実施形態では、レーザ溶接機130は、フィラー150の所望の部分(例えば、フィラー全体、フィラーの半分)をフィラー150内に溶込ませかつ溶融させるのに十分な出力を移動させるレーザビームを供給して初期溶接プール133内に堆積した材料、片110及び120の各々から溶融した材料並びにフィラー150からの材料を含む強化溶接プール134が形成されるように構成される。強化溶接プール134の凝固により、全厚溶接部が完全形成される。当業者には明らかなように、本発明は、それらがギャップを残さないように配置された場合に片110及び120内に溶込ませることが必要となる出力に比較して低い出力を有するレーザの使用を可能にする。

【0018】

本発明によると、ギャップ140の幅142は、最終溶接部の深さ144に依存しかつ該深さ144に逆相関する。1つの実施形態では、より厚い材料にはより小さいギャップが必要であることが観察された。他の実施形態では、ギャップ140の溶接深さ144及び幅142間の関係は、片の組成及び論理的寸法並びにレーザ溶接機の特性における経験を通してまた当技術で公知のその他の方法を通して開発された経験データから近似させることができる。例示的な実施形態では、厚さ128は0.25インチであり、また矩形ギャップ140の幅142は0.035インチである。例示的な実施形態では、ギャップ140は該ギャップの端部から見た時にY字形であり、Yの開放部分が溶接機に最も接近したギャップの部分に相当しまたYの閉鎖部分が溶接機から最も離れかつそれがギャップ140を充填した時に強化溶接プール134を支持するバリヤを形成する。別の例示的な実施形態では、ギャップ140はU字形である。例示的な実施形態では、ギャップ140はJ字形である。

【0019】

図1に示すように、フィラー150は、背面112、122に隣接して矩形ギャップ140内に配置された。この位置において、フィラー150は、強化溶接プール134(アーク溶接機160及びレーザ溶接機130の組合せ作用によって形成されかつレーザ溶接機130の作用により充填ギャップ140内に支えられた)に対して支持を与えまた深さ144が片110、120の全厚118、128に近似し、それによって全厚溶接部を形成することを示す。本発明の例示的な実施形態では、フィラー150は、ギャップ140を充填しかつ/又はギャップ140をシールしてその中に溶接プールを保持するような寸法であるワイヤを含む。フィラー150は、アーク溶接機160及びレーザ溶接機130のエネルギーによって(例えば、レーザビームの直接衝突により又は強化溶接プール134の流動部分によって運ばれる熱の移動により)少なくとも部分的(場合によっては完全)に溶融されるので、ギャップ140の幅142はまたレーザ溶接機130の出力能力に依存する。例示的な実施形態では、フィラー150は、ギャップ140内に詰込まれ、強化溶接プール134に対する支持構造体を与えるように配置及び構成された付加材料を含む。フィラーは、ギャップ内に溶接プールを保持するのに好適な構成で片110、120の表面において該ギャップに隣接して配置することができることを理解されたい。例えば、フィラーはギャップを広く移動させ、それによって該ギャップ内に溶接プールを保持するための支持構造体を設けるように片の隣接する表面に対して配置することができる。

【0020】

フィラー150は、タック溶接部、圧縮部又は別の好適な手段を使用してギャップ140内に又は該ギャップ140に隣接して所定の位置に保持することができる。例えば、フィラー150は、片110、120間の圧縮部によって所定の位置に保持することができる。それに代えて、フィラー150は、エッジ116及び126内に形成されるか又は機械加工された対向するチャネル間に保持することができる。別の実施形態では、フィラー150は、片110、120が互いに隣接して配置されたときにエッジ116及び/又はエッジ126内に形成されかつ該エッジ116及び/又はエッジ126から片持ちになって強化溶接プール134のための支持構造体を形成する1以上の薄いプラットフォームを含むことができる。当業者には明らかなように、フィラー150は、矩形断面又は円形断面で形成することができ或いは強化溶接プール134がギャップ140内に流動しかつ該ギャップ140を充填した時にギャップ140を広く移動させてそれを支持するその他の好適な断面で形成することができる。さらに、フィラー150は、片110、120の背面112、122に対して配置しかつ該背面112、122にスタック溶接してギャップ140を広く移動させることができる。

【0021】

全厚溶接部の場合には、フィラー150は、背面112又は122に隣接して配置される。より少ない深さの溶接部では、フィラー150は、背面112、122及び前面114、124間の中途のような中間深さで配置することができる。前面114、124からフィラー150を設置した位置まで溶接部を完全形成した後に、片110、120を回転させて背面112、122及びフィラー150間に補助溶接部を形成することができる。このようにして、全厚溶接部は、最終的に比較的高い溶接速度(例えば、最大毎分約60インチ)で極度に厚い(例えば、1/2インチの厚さの)材料内に形成することができる。

【0022】

レーザ溶接機130を使用すると、強化溶接プール134の少なくとも一部分のエネルギーがレーザ溶接機130からのレーザエネルギーの衝突によって増大して、流動を生じ、ビームが初期溶接プール133及びギャップ140内に溶込みかつフィラー150に衝突した時にレーザ溶接機130の作用によって溶融しているフィラー150と接触する。例示的な実施形態では、レーザ溶接機130からのビームの幅はギャップ140の幅よりも僅かに小さくて、レーザ溶接機130からのエネルギーが初期溶接プール133内に溶込んだ後にフィラー150に直接適用される。ギャップ140内において、レーザ溶接機130からのエネルギーは、フィラー150の幾らか又は全て並びにエッジ116及び126に隣接する片110及び120の少なくとも一部分を溶融して、強化溶接プール134を形成する。強化溶接プール134が凝固すると、フィラー150に溶込んだ溶接部が形成される。この例示的な実施形態では、生じた溶接部は、背面112、122まで延びる全厚である。

【0023】

従って、例示的な実施形態では、アーク溶接機160及びレーザ溶接機130を含むハイブリッド溶接機は、凝固した強化溶接プール134による溶接ビード162の形成を可能にする。この溶接ビード162は、ギャップ140を完全に充填しかつ片110及び120間に全厚溶接部を形成する。例示的な実施形態では、全厚溶接部は、背面112、122から前面114、124まで延びる。加えて、溶接ビード162の幅は、ギャップ140の幅よりも大きい。従って、レーザ溶接機130は、アーク溶接機160及びレーザ溶接機130の組合せ作用が溶接ビード162の適切な幅に必要な要件を満たしながら所望の溶接部深さ144を形成する。

【0024】

例示的な実施形態では、アーク溶接機160によって形成されかつレーザ溶接機130の作用によって強化された強化溶接プール134は、レーザ溶接機130の作用によってギャップ140内においてフィラー150の位置(深さ)まで該ギャップ140内に運ばれる。この実施形態によると、レーザ溶接機130は、そのビームがギャップ140に近接して初期溶接プール133の前端縁に又は該前端縁に近接してアーク溶接機160によって形成された初期溶接プール133に接触するように配置される。

【0025】

当業者には明らかなように、システム100は、片間へのギャップの形成を可能にして所望の深さまでのレーザビームの溶込みを可能になるようにしかつギャップ140内への初期溶接プール133の流動を可能にしてフィラー150からの材料と接合させそれによってギャップ140を充填する強化溶接プールを形成する形状の片110、120と共に使用することができる。従って、片110、120は、平坦なプレート又は湾曲断面とすることができ或いはパイプのような円筒形部材とさえすることができる。重力を使用してギャップ140内に強化溶接プール134が形成されるのを助けるのが望ましいが、レーザ溶接機130及びアーク溶接機160は、隣接する前面114、124が背面112、122の上方に位置するギャップ140の部分の上方に配置することができる。片110、120は略平坦なプレートであるが、ギャップ140の大半又は全ては、垂直方向に配向することができ、またレーザ溶接機130及びアーク溶接機160は、前面114、124及びギャップ140の上方に配置することができかつギャップ140に沿って移動させることができる。片110、120は、該片110、120がパイプ断面である場合のように円形断面を有するが、レーザ溶接機130及びアーク溶接機160は、実質的にパイプ断面間のギャップの最上部分の上方の位置に固定することができる。この実施形態によると、パイプ断面は、それらの中心軸線の周りで回転させて、レーザ溶接機130及びアーク溶接機160に対して円周ギャップを露出させることができる。

【0026】

本発明によると、強化溶接プール134の形成は、初期溶接プール133上へのレーザ溶接機130の衝突によって支援される。それにも拘らず、強化溶接プール134は、溶融プールが吹飛ばされ又は落下するのを防止するように溶融フィラー150によって支えられた、ギャップ140内に形成された材料の高温溶融プールである。

【0027】

例示的な実施形態では、片110、120は、U500、RENE 77、U700、IN738及びGTD111のようなガスタービンエンジンのタービンブレードでの使用に適した1種以上の材料を含む。別の例示的な実施形態では、片110、120は、X40、X45、FSX414、N155及びGTD−222のようなガスタービンエンジンのベーン組立体での使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、SS309、HAST X、N−263及びHA−188のようなガスタービンエンジンの燃焼器での使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、合金、ALLOY 718、ALLOY 706、Cr−Mo−V、A286及びM152のようなガスタービンエンジンのタービンホイールでの使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、合金、並びにAISI 403、AISI 403+Cb及びGTD−450のようなガスタービンエンジンの圧縮機ブレードでの使用に適した1種以上の材料を含む。

【0028】

当業者には明らかなように、片110、120は、特定の用途に対して所望の特性を与えるようなモリブデン、ニッケル、タングステン、レニウム、鉄、アルミニウム、炭素、銅、クロム、チタン及びその他の成分を含む様々な成分で構成された材料を含むことができる。例示的な材料は、1000°F〜最大約6000°Fの溶融温度を示すことができる。例えば、材料は、2000°F以上、又は2100°F以上、又は2200°F以上、又は2300°F以上、又は2400°F以上、又は2500°F以上、又は2600°F以上、又は2700°F以上、又は2800°F以上、又は2900°F以上、又は3000°F以上、又は3100°F以上、及びそのようにして最大約6000°Fの溶融温度を示すように構成することができる。純粋なレニウムは5700°F以上の溶融温度を示すことができる。

【0029】

図2は、比較的厚い又は比較的高い溶融温度を有する片を接合するための例示的な溶接方法200を示すフロー図である。例示的な実施形態では、溶接すべき片は、搬送固定具上に設けられて片間にギャップを形成する210。ギャップの幅は、片の厚さ及びレーザ溶接機の出力に依存して予め定めた関係により固定又は変化する220。この関係は、片の組成及び物理的寸法並びにレーザ溶接機の特性に関する実験によりまた当技術で公知のその他の方法により開発された実験データから決定することができる。ギャップを少なくとも部分的にシールして該ギャップ内に溶融溶接材料を保持するのに好適なワイヤ又はその他の構造体のようなフィラーが、溶接される2つの片間又は2つの片に対して取付けられてギャップを塞ぎかつレーザ溶接機の作動によって形成された溶接プールに対する支持構造体として作用する230。例示的な実施形態では、ワイヤは、片間で所定の位置にタック溶接される232。

【0030】

次に、アーク溶接機は、ギャップの近傍における片の少なくとも一方に関連させて電気アークを設定して該ギャップの近傍に溶融材料を移動させ、それによって所望の幅の初期溶接プールを形成する240。レーザ溶接機からのビームはまた、アーク溶接機によって形成された初期溶接プールに適用される242。レーザ溶接機からのビームはまた、初期溶接プールを通してまたギャップを通してフィラーに溶込んでフィラー244の少なくとも一部分を溶融し、初期溶接プールからの材料がギャップ内に流動しまた溶融フィラー材料と組合されて該ギャップを少なくとも部分的に充填しかつ強化溶接プール246を形成させ、それを可能にしかつそれを助ける。従って、十分な幅の溶接ビードは、ギャップを完全に充填するように形成されかつ全厚及び全幅溶接部を形成する。

【0031】

例示的な実施形態では、レーザ溶接機の出力レベルは、十分なエネルギーを強化溶接プールからギャップ内に移動させてフィラーを該ギャップを充填するようにし、同時にフィラーを溶融させて強化溶接プールを形成するように供給される。レーザの適用時に、ギャップは、初期に少なくとも部分的に空いていてギャップのない状態で片の全厚に溶込むのに必要となるレーザ出力に比較してそのレーザ出力に必要な要件が減少させる。

【0032】

図3に示すように、ハイブリッド溶接法における例示的な溶接システム300では、片310及び320が、片間でV字形ギャップ340になるように配置される。ギャップ340において、片310及び320は、ギャップ340内への深さが増大するにつれて該ギャップ340を狭くするように形成されかつ/又は機械加工される。その結果、片310及び320は、片の対向する表面に隣接するギャップに対して比較的より広い開口部を形成しながら片の1つの表面に隣接して互いに非常に近接して接触し或いは配置させることができる。その結果、アーク溶接機は、ギャップ340内の開口部に隣接して表面上に溶接プールを堆積するように使用することができ、ギャップ内へのその流動を可能にして該ギャップを充填するようにレーザをその堆積材料に対して適用することができる。1つの表面に隣接しかつ対向する表面上に略近接させて開口するギャップを形成するように構成すると、構成した片が全厚溶接部を形成しながら同時にギャップをシールするためのフィラーの必要性を減少させることができるハイブリッド溶接法の使用を可能にする。例示的な実施形態では、厚さ330は、利用可能なレーザ出力に依存する。4kWを供給することができるレーザが可能である場合には、開示プロセスを使用して1/8インチの材料厚さにより全厚溶接部が得られる。より厚い片を溶接するのが望ましい場合には、より大きいレーザ出力が必要となる可能性がある。

【0033】

図4に示すように、ハイブリッド溶接法における例示的な溶接システム400では、片410及び420が、片間で矩形ギャップ440になるように配置される。ギャップ440において、片410及び420は、ギャップ440内へのその極度な深さにおいて該ギャップ440に対してシールを行いながら該ギャップに対する開口部を形成するように形成されかつ/又は機械加工される。その結果、アーク溶接機は、ギャップ440内の開口部に隣接して表面上に溶接プールを堆積するように使用することができ、ギャップ内へのその流動を可能にして該ギャップを充填するようにレーザをその堆積材料に対して適用することができる。1つの表面に隣接しかつ対向する表面上に略近接させて開口するギャップを形成するように構成すると、構成した片が全厚溶接部を形成しながら同時にギャップをシールするためのフィラーの必要性を減少させることができるハイブリッド溶接法の使用を可能にする。

【0034】

図5に示すように、ハイブリッド溶接法における例示的な溶接システム500では、片510及び520が、それらの間にギャップ540を形成するように配置される。アーク溶接機(図示せず)は、ギャップ540の近傍に材料を搬送して該ギャップ540の幅よりも大きい幅に該ギャップ540を広く移動させかつ被覆する初期溶接プール533を形成する。レーザビームは、初期溶接プール533内のポイント532において該初期溶接プール533に適用されて、強化溶接プール534からギャップ540内への溶融又は蒸発材料の流動を生じさせ、これを助け又は可能にする方法で溶接プール534にエネルギーを付加するように選択されかつ配置された強化溶接プール534を形成する。その結果、強化溶接プールが凝固すると、ギャップ540を広く移動させかつ充填しまた片510及び520を互いに結合する溶接部562が形成される。

【0035】

従って、片の配置と組合さってその中に有利に配置されたフィラーを備えたギャップを形成するようなアーク溶接機及びレーザ溶接機の組合せ作用により、フィラーの深さまでギャップを充填する強化溶接プールが形成されるのを可能にする。強化溶接プールが凝固すると、片の特定の材料組成及び物理的寸法に適した比較的高い速度で比較的低い出力ハイブリッドレーザを使用して2以上の片間に完全溶融及び完全溶込み溶接部を形成することができる。従って、本発明は、例えそれらの片が比較的高い溶融温度を有する材料を含む場合であっても改良型の速度及び信頼性を備えかつ比較的低い出力及び/又は比較的低いコストのハイブリッドレーザの使用を可能にして、比較的厚い断面片上に溶接部を形成するのを可能にする安定溶接プロセスを提供する。

【0036】

限られた数の実施形態に関してのみ本発明を詳細に説明してきたが、本発明がそのような開示した実施形態に限定されるものではないことは、容易に理解される筈である。むしろ、本発明は、これまで説明していないが本発明の技術思想及び技術的範囲に相応する任意の数の変形、変更、置換え又は均等な構成を組込むように改良することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は説明した実施形態の一部のみを含むことができることを理解されたい。従って、本発明は、上記の説明によって限定されるものと見なすべきではなく、本発明は、特許請求の範囲の技術的範囲によってのみ限定される。

【符号の説明】

【0037】

100 溶接システム

110 片

112 表面

114 前面

115 ワークピース搬送装置

116 エッジ

118 厚さ

120 片

122 表面

124 前面

126 エッジ

128 厚さ

130 レーザ溶接機

133 初期溶接プール

134 強化溶接プール

135 溶接機搬送装置

140 ギャップ

142 幅

144 深さ

150 フィラー

160 アーク溶接機

162 溶接ビード

164 幅

300 溶接システム

310 片

320 片

340 ギャップ

400 溶接システム

410 片

420 片

440 ギャップ

500 溶接システム

510 片

520 片

532 ポイント

533 初期溶接プール

534 強化溶接プール

540 ギャップ

562 溶接部

【技術分野】

【0001】

本明細書に開示した主題は、総括的には溶接プロセスに関し、より具体的には、ハイブリッド溶接法を使用して溶接するためのシステム及び方法に関する。

【背景技術】

【0002】

現代社会において、2以上の金属片を接合する溶接技術は数多く知られている。典型的には、接合すべき片間に接合部又はシームを広く移動させる溶融溶接材料を含む溶接プールを形成するように1以上の溶接法を使用してエネルギーを適用する。溶融材料が凝固すると、片を接合する溶接部が形成される。エネルギーを適用して溶接プールを形成する一般的な技術は、レーザ溶接機又は電気アーク溶接機を使用する。例えば、レーザ溶接では、片に対してレーザビームを適用して部分片を溶融し、それによって溶接プールを形成する。アーク溶接では、片及び電極間に電気アークを生じさせる。ガス金属アーク溶接(GMAW)では、アークが消耗電極を溶融しかつ溶接プールを形成するのを助けるように溶融材料を移動させる。ハイブリッド溶接では、レーザ溶接及びガス金属アーク溶接のような2以上の溶接法の組合せが使用される。

【0003】

接合すべき片の厚さが増大するにつれて、全厚溶接部に好適な溶接プール(及びその溶接プールを形成するのに必要なエネルギーの量)を形成するように溶融する必要がある材料の量もまた増大する。同様に、材料の溶融温度及び/又は比熱が増大すると、溶接プールを形成するようにエネルギーを適用する必要がある速度もまた増大する。さらに、溶接材料の熱伝導率が低下すると、深溶込み溶接部の形成が一層困難になる。接合すべき片が比較的厚い若しくは比較的低い熱伝導性又は比較的高い溶融温度及び/又は比熱を有する材料を含むそれらの理由により、従来の溶接法の使用は、エネルギーを適用する速度を増大させる(つまり、溶接装置に対する機能向上)或いは溶接部を形成することができる速度の減少を必要とした。

【0004】

同時に、当業者は、それら材料を溶接することができる速度を増大させるための高い溶融温度及び方法を有する材料の開発を捜し求めている。例えば、ガスタービン産業では、比較的高い溶融温度を示す多数の合金を開発しかつ開発し続けている。それらには、U500、RENE 77、U700、IN738及びGTD111のようなタービンブレードに使用する合金、X40、X45、FSX414、N155及びGTD−222のようなタービンベーン組立体に使用する合金、SS309、HAST X、N−263及びHA−188のような燃焼器に使用する合金、ALLOY 718、ALLOY 706、Cr−Mo−V、A286及びM152のようなタービンホイールに使用する合金、並びにAISI 403、AISI 403+Cb及びGTD−450のようなガス圧縮機ブレードに使用する合金が含まれる。

【0005】

接合すべき片の厚さが少なくとも商業的に許容可能な速度(少なくとも毎秒約20インチ又は毎秒約60インチのより好ましい速度又は毎秒100インチの高い速度においてすら)で約0.2インチ又は0.25インチの普通の厚さである上記した材料のような比較的高い溶融点温度を有する合金を含む片を接合する試みは、大きな課題を提示した。より正確には、経験によるとアーク溶接法は比較的大きい溶接プールを形成することができることを示したが、典型的なアークの比較的低い出力密度(例えば、約104W/cm2)は、一般的に高い溶接速度(つまり、少なくとも毎秒約30〜70インチ)までの適度な速度で片内に十分な深さまで溶融材料を溶込ませるのには不十分である。その結果、片が比較的厚い(例えば、約0.25インチ以上の厚さ)又は比較的高い溶融点(例えば、約2600°F以上)を有する材料を含む場合には、比較的低い溶接速度(例えば、毎秒約20インチ以下)は、片内への又は片を通しての溶接部の許容可能な溶込みを可能にするために必要であることが見出された。より速い溶接速度を採用する試みは、溶接ビードの過剰な融合又は不足を生じた。

【0006】

レーザを使用してこれらの問題を解決する試みは、限られた成功のみを達成した。例えば、レーザがそれらの比較的高い出力密度(例えば、106W/cm2超)のため高い速度までの適度な速度での大きな溶込みの達成を可能にした場合には、典型的なレーザビームの比較的狭い幅(つまり、直径で約0.6mmのみ)は、それらの使用の実施可能性を損なう。レーザビーム寸法が比較的狭いので、レーザビームがシームを正確に追跡するのを損なった時又は片間のギャップが広すぎる箇所において、多くの場合に融合の不足が発生する。さらに、必要なレーザ出力は一般的に材料厚さ及び/又は溶融温度と共に増大するので、比較的厚い材料を溶接しようとする若しくは比較的高い溶融点及び/又は比熱を有する或いは比較的低い熱伝導率を示す材料に対して適用しようとするレーザ溶接のコストは、問題となる可能性がある。その結果、比較的高い溶接速度(例えば、毎分60インチよりも大きい)及び改良型の深溶込みが限られたケースにおいてレーザで達成される場合には、自動レーザ溶接プロセスは高い温度合金を含む厚い片に対して高速で適切な信頼性を与えるのを損なった。シーム追跡制御を使用して信頼性を改善する試みは、付加的コストを有するが、溶接品質を高い信頼性で改善するのを損ないまたブローホール又は融合ギャップを除去するのを損なった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第7,718,917号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

その結果、当業者は、低いレーザ出力レベル及び適度な速度でハイブリッド溶接法を使用して厚い片を溶接するための改良型のシステム及び方法を捜し求めている。より具体的には、比較的低い出力レーザを比較的高い速度で使用して比較的厚い片上に完全溶込み溶接部を形成するための改良型のシステム及び方法が捜し求められている。

【課題を解決するための手段】

【0009】

本発明の1つの態様によると、溶接システムは、それらの間にギャップを形成するように配置された2以上の片と、ギャップ内に所望の深さで配置されたフィラーと、アーク溶接機と、レーザ溶接機とを含む。アーク溶接機は、ギャップに追従しかつ該ギャップの近傍に溶融材料を移動させて所望の幅の初期溶接プールを形成するように配置及び構成される。レーザ溶接機は、ギャップに隣接して初期溶接プールを通してレーザビームを投射してフィラーの少なくとも一部分を溶融し、それによって強化溶接プールを形成しかつ該強化溶接プールが該ギャップを充填するのを助けるように配置及び構成される。

【0010】

本発明の別の態様によると、溶接方法は、片間にギャップを形成するように2以上の片を固定するステップと、ギャップ内に所望の位置でフィラーを配置するステップと、片の少なくとも一方に電気アークを適用してギャップの近傍に溶融材料を移動させかつそれによって所望の幅の初期溶接プールを形成するステップと、ギャップに隣接して初期溶接プールを通してレーザビームを投射してフィラーの少なくとも一部分を溶融し、それによって強化溶接プールを形成しかつ該強化溶接プールが該ギャップを充填するのを助けるステップとを含む。

【0011】

その結果、本発明は厚い片型の改良した速度及び信頼性で溶接されるのを可能にする安定した溶接システム及び方法を提供する。添付図面に関連させて以下の詳細な説明を参照すると、上記の及びその他の利点及び特徴が一層明らかになるであろう。

【0012】

本発明と見なされる主題は、特許請求の範囲に具体的に指摘しかつ明確に特許請求している。添付図面に関連させて以下の詳細な説明を参照すると、本発明の上記の及びその他の特徴及び利点が明らかになる。

【図面の簡単な説明】

【0013】

【図1】ハイブリッド溶接法を使用する例示的な溶接システムを示す斜視図。

【図2】ハイブリッド溶接法を使用して厚い及び/又は高い温度の材料の片を溶接する例示的なプロセスを示すフロー図。

【図3】ハイブリッド溶接法を使用する例示的な溶接システムを示す図。

【図4】ハイブリッド溶接法を使用して溶接されるように構成されかつ配置された例示的な1対の片を示す図。

【図5】ハイブリッド溶接法を使用して溶接されるように構成されかつ配置された例示的な1対の片を示す図。

【発明を実施するための形態】

【0014】

詳細な説明は、図を参照した実施例により本発明の実施形態をその利点及び特徴と共に説明する。

【0015】

次に、幾つかの図全体を通して同じ符号が同様の要素を表している図面を参照すると、図1は、溶接法の組合せを使用する例示的な溶接システムを示す。図1に示すように、2以上の片110、120を接合するための溶接システム100は、ギャップ140に追従しかつ該ギャップ140の周辺に材料を移動させて該ギャップ140の周辺に所望の幅の初期溶接プール133を形成するように配置及び構成されたアーク溶接機160を含む。このことを達成するためにアーク溶接機160は、該アーク溶接機160からの電気アークがギャップ140の周辺に材料を移動させる時に該ギャップ140を追従するように配置される。例示的な実施形態では、アーク溶接機160は、消費電極から溶接材料を移動させることによって初期溶接プール133を形成する。初期溶接プール133は、ギャップを広く移動させかつ2以上の片110、120上に設置される。

【0016】

レーザ溶接機130は、ギャップ140に隣接して初期溶接プール133上にレーザビームを投射して初期溶接プール133及びギャップ140内に溶込ませかつギャップ140内に又は該ギャップ140に隣接して配置されたフィラー150に衝突させるように配置及び構成される。レーザビームがフィラー150に衝突すると、フィラー150にエネルギーが与えられ、それによって該フィラー150の幾らか又は全てを溶融させる。加えて、初期溶接プール133上へのレーザビームの作用は、該初期溶接プール133の材料にエネルギーを付加して該初期溶接プール133の少なくとも一部分がギャップ140内に流動しかつフィラー150からの溶融材料と接合して強化溶接プール134を形成するのを助ける。例示的な実施形態では、強化溶接プール134は、それがギャップ140内に(又はそれに隣接して)配置された時にフィラー150の深さまでエッジ116および126間のギャップ140を充填する。

【0017】

例示的な実施形態では、片110、120は、約0.25インチの厚さであるステンレス鋼プレートを含む。レーザ溶接機130は、約4−kWの出力のビームを発生し、またロボットアーム又は追跡組立体とすることができかつ毎分約60インチの溶接速度でレーザ溶接機130をギャップ140に沿って案内するように構成された溶接機搬送装置135によって搬送される。それに代えて、片110、120は、毎分約60インチの溶接速度でレーザ溶接機130に対して該片110、120を移動させるように構成された加工物搬送装置115によって移動させることができる。例示的な実施形態では、レーザ溶接機130は、フィラー150の所望の部分(例えば、フィラー全体、フィラーの半分)をフィラー150内に溶込ませかつ溶融させるのに十分な出力を移動させるレーザビームを供給して初期溶接プール133内に堆積した材料、片110及び120の各々から溶融した材料並びにフィラー150からの材料を含む強化溶接プール134が形成されるように構成される。強化溶接プール134の凝固により、全厚溶接部が完全形成される。当業者には明らかなように、本発明は、それらがギャップを残さないように配置された場合に片110及び120内に溶込ませることが必要となる出力に比較して低い出力を有するレーザの使用を可能にする。

【0018】

本発明によると、ギャップ140の幅142は、最終溶接部の深さ144に依存しかつ該深さ144に逆相関する。1つの実施形態では、より厚い材料にはより小さいギャップが必要であることが観察された。他の実施形態では、ギャップ140の溶接深さ144及び幅142間の関係は、片の組成及び論理的寸法並びにレーザ溶接機の特性における経験を通してまた当技術で公知のその他の方法を通して開発された経験データから近似させることができる。例示的な実施形態では、厚さ128は0.25インチであり、また矩形ギャップ140の幅142は0.035インチである。例示的な実施形態では、ギャップ140は該ギャップの端部から見た時にY字形であり、Yの開放部分が溶接機に最も接近したギャップの部分に相当しまたYの閉鎖部分が溶接機から最も離れかつそれがギャップ140を充填した時に強化溶接プール134を支持するバリヤを形成する。別の例示的な実施形態では、ギャップ140はU字形である。例示的な実施形態では、ギャップ140はJ字形である。

【0019】

図1に示すように、フィラー150は、背面112、122に隣接して矩形ギャップ140内に配置された。この位置において、フィラー150は、強化溶接プール134(アーク溶接機160及びレーザ溶接機130の組合せ作用によって形成されかつレーザ溶接機130の作用により充填ギャップ140内に支えられた)に対して支持を与えまた深さ144が片110、120の全厚118、128に近似し、それによって全厚溶接部を形成することを示す。本発明の例示的な実施形態では、フィラー150は、ギャップ140を充填しかつ/又はギャップ140をシールしてその中に溶接プールを保持するような寸法であるワイヤを含む。フィラー150は、アーク溶接機160及びレーザ溶接機130のエネルギーによって(例えば、レーザビームの直接衝突により又は強化溶接プール134の流動部分によって運ばれる熱の移動により)少なくとも部分的(場合によっては完全)に溶融されるので、ギャップ140の幅142はまたレーザ溶接機130の出力能力に依存する。例示的な実施形態では、フィラー150は、ギャップ140内に詰込まれ、強化溶接プール134に対する支持構造体を与えるように配置及び構成された付加材料を含む。フィラーは、ギャップ内に溶接プールを保持するのに好適な構成で片110、120の表面において該ギャップに隣接して配置することができることを理解されたい。例えば、フィラーはギャップを広く移動させ、それによって該ギャップ内に溶接プールを保持するための支持構造体を設けるように片の隣接する表面に対して配置することができる。

【0020】

フィラー150は、タック溶接部、圧縮部又は別の好適な手段を使用してギャップ140内に又は該ギャップ140に隣接して所定の位置に保持することができる。例えば、フィラー150は、片110、120間の圧縮部によって所定の位置に保持することができる。それに代えて、フィラー150は、エッジ116及び126内に形成されるか又は機械加工された対向するチャネル間に保持することができる。別の実施形態では、フィラー150は、片110、120が互いに隣接して配置されたときにエッジ116及び/又はエッジ126内に形成されかつ該エッジ116及び/又はエッジ126から片持ちになって強化溶接プール134のための支持構造体を形成する1以上の薄いプラットフォームを含むことができる。当業者には明らかなように、フィラー150は、矩形断面又は円形断面で形成することができ或いは強化溶接プール134がギャップ140内に流動しかつ該ギャップ140を充填した時にギャップ140を広く移動させてそれを支持するその他の好適な断面で形成することができる。さらに、フィラー150は、片110、120の背面112、122に対して配置しかつ該背面112、122にスタック溶接してギャップ140を広く移動させることができる。

【0021】

全厚溶接部の場合には、フィラー150は、背面112又は122に隣接して配置される。より少ない深さの溶接部では、フィラー150は、背面112、122及び前面114、124間の中途のような中間深さで配置することができる。前面114、124からフィラー150を設置した位置まで溶接部を完全形成した後に、片110、120を回転させて背面112、122及びフィラー150間に補助溶接部を形成することができる。このようにして、全厚溶接部は、最終的に比較的高い溶接速度(例えば、最大毎分約60インチ)で極度に厚い(例えば、1/2インチの厚さの)材料内に形成することができる。

【0022】

レーザ溶接機130を使用すると、強化溶接プール134の少なくとも一部分のエネルギーがレーザ溶接機130からのレーザエネルギーの衝突によって増大して、流動を生じ、ビームが初期溶接プール133及びギャップ140内に溶込みかつフィラー150に衝突した時にレーザ溶接機130の作用によって溶融しているフィラー150と接触する。例示的な実施形態では、レーザ溶接機130からのビームの幅はギャップ140の幅よりも僅かに小さくて、レーザ溶接機130からのエネルギーが初期溶接プール133内に溶込んだ後にフィラー150に直接適用される。ギャップ140内において、レーザ溶接機130からのエネルギーは、フィラー150の幾らか又は全て並びにエッジ116及び126に隣接する片110及び120の少なくとも一部分を溶融して、強化溶接プール134を形成する。強化溶接プール134が凝固すると、フィラー150に溶込んだ溶接部が形成される。この例示的な実施形態では、生じた溶接部は、背面112、122まで延びる全厚である。

【0023】

従って、例示的な実施形態では、アーク溶接機160及びレーザ溶接機130を含むハイブリッド溶接機は、凝固した強化溶接プール134による溶接ビード162の形成を可能にする。この溶接ビード162は、ギャップ140を完全に充填しかつ片110及び120間に全厚溶接部を形成する。例示的な実施形態では、全厚溶接部は、背面112、122から前面114、124まで延びる。加えて、溶接ビード162の幅は、ギャップ140の幅よりも大きい。従って、レーザ溶接機130は、アーク溶接機160及びレーザ溶接機130の組合せ作用が溶接ビード162の適切な幅に必要な要件を満たしながら所望の溶接部深さ144を形成する。

【0024】

例示的な実施形態では、アーク溶接機160によって形成されかつレーザ溶接機130の作用によって強化された強化溶接プール134は、レーザ溶接機130の作用によってギャップ140内においてフィラー150の位置(深さ)まで該ギャップ140内に運ばれる。この実施形態によると、レーザ溶接機130は、そのビームがギャップ140に近接して初期溶接プール133の前端縁に又は該前端縁に近接してアーク溶接機160によって形成された初期溶接プール133に接触するように配置される。

【0025】

当業者には明らかなように、システム100は、片間へのギャップの形成を可能にして所望の深さまでのレーザビームの溶込みを可能になるようにしかつギャップ140内への初期溶接プール133の流動を可能にしてフィラー150からの材料と接合させそれによってギャップ140を充填する強化溶接プールを形成する形状の片110、120と共に使用することができる。従って、片110、120は、平坦なプレート又は湾曲断面とすることができ或いはパイプのような円筒形部材とさえすることができる。重力を使用してギャップ140内に強化溶接プール134が形成されるのを助けるのが望ましいが、レーザ溶接機130及びアーク溶接機160は、隣接する前面114、124が背面112、122の上方に位置するギャップ140の部分の上方に配置することができる。片110、120は略平坦なプレートであるが、ギャップ140の大半又は全ては、垂直方向に配向することができ、またレーザ溶接機130及びアーク溶接機160は、前面114、124及びギャップ140の上方に配置することができかつギャップ140に沿って移動させることができる。片110、120は、該片110、120がパイプ断面である場合のように円形断面を有するが、レーザ溶接機130及びアーク溶接機160は、実質的にパイプ断面間のギャップの最上部分の上方の位置に固定することができる。この実施形態によると、パイプ断面は、それらの中心軸線の周りで回転させて、レーザ溶接機130及びアーク溶接機160に対して円周ギャップを露出させることができる。

【0026】

本発明によると、強化溶接プール134の形成は、初期溶接プール133上へのレーザ溶接機130の衝突によって支援される。それにも拘らず、強化溶接プール134は、溶融プールが吹飛ばされ又は落下するのを防止するように溶融フィラー150によって支えられた、ギャップ140内に形成された材料の高温溶融プールである。

【0027】

例示的な実施形態では、片110、120は、U500、RENE 77、U700、IN738及びGTD111のようなガスタービンエンジンのタービンブレードでの使用に適した1種以上の材料を含む。別の例示的な実施形態では、片110、120は、X40、X45、FSX414、N155及びGTD−222のようなガスタービンエンジンのベーン組立体での使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、SS309、HAST X、N−263及びHA−188のようなガスタービンエンジンの燃焼器での使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、合金、ALLOY 718、ALLOY 706、Cr−Mo−V、A286及びM152のようなガスタービンエンジンのタービンホイールでの使用に適した1種以上の材料を含む。さらに別の例示的な実施形態では、片110、120は、合金、並びにAISI 403、AISI 403+Cb及びGTD−450のようなガスタービンエンジンの圧縮機ブレードでの使用に適した1種以上の材料を含む。

【0028】

当業者には明らかなように、片110、120は、特定の用途に対して所望の特性を与えるようなモリブデン、ニッケル、タングステン、レニウム、鉄、アルミニウム、炭素、銅、クロム、チタン及びその他の成分を含む様々な成分で構成された材料を含むことができる。例示的な材料は、1000°F〜最大約6000°Fの溶融温度を示すことができる。例えば、材料は、2000°F以上、又は2100°F以上、又は2200°F以上、又は2300°F以上、又は2400°F以上、又は2500°F以上、又は2600°F以上、又は2700°F以上、又は2800°F以上、又は2900°F以上、又は3000°F以上、又は3100°F以上、及びそのようにして最大約6000°Fの溶融温度を示すように構成することができる。純粋なレニウムは5700°F以上の溶融温度を示すことができる。

【0029】

図2は、比較的厚い又は比較的高い溶融温度を有する片を接合するための例示的な溶接方法200を示すフロー図である。例示的な実施形態では、溶接すべき片は、搬送固定具上に設けられて片間にギャップを形成する210。ギャップの幅は、片の厚さ及びレーザ溶接機の出力に依存して予め定めた関係により固定又は変化する220。この関係は、片の組成及び物理的寸法並びにレーザ溶接機の特性に関する実験によりまた当技術で公知のその他の方法により開発された実験データから決定することができる。ギャップを少なくとも部分的にシールして該ギャップ内に溶融溶接材料を保持するのに好適なワイヤ又はその他の構造体のようなフィラーが、溶接される2つの片間又は2つの片に対して取付けられてギャップを塞ぎかつレーザ溶接機の作動によって形成された溶接プールに対する支持構造体として作用する230。例示的な実施形態では、ワイヤは、片間で所定の位置にタック溶接される232。

【0030】

次に、アーク溶接機は、ギャップの近傍における片の少なくとも一方に関連させて電気アークを設定して該ギャップの近傍に溶融材料を移動させ、それによって所望の幅の初期溶接プールを形成する240。レーザ溶接機からのビームはまた、アーク溶接機によって形成された初期溶接プールに適用される242。レーザ溶接機からのビームはまた、初期溶接プールを通してまたギャップを通してフィラーに溶込んでフィラー244の少なくとも一部分を溶融し、初期溶接プールからの材料がギャップ内に流動しまた溶融フィラー材料と組合されて該ギャップを少なくとも部分的に充填しかつ強化溶接プール246を形成させ、それを可能にしかつそれを助ける。従って、十分な幅の溶接ビードは、ギャップを完全に充填するように形成されかつ全厚及び全幅溶接部を形成する。

【0031】

例示的な実施形態では、レーザ溶接機の出力レベルは、十分なエネルギーを強化溶接プールからギャップ内に移動させてフィラーを該ギャップを充填するようにし、同時にフィラーを溶融させて強化溶接プールを形成するように供給される。レーザの適用時に、ギャップは、初期に少なくとも部分的に空いていてギャップのない状態で片の全厚に溶込むのに必要となるレーザ出力に比較してそのレーザ出力に必要な要件が減少させる。

【0032】

図3に示すように、ハイブリッド溶接法における例示的な溶接システム300では、片310及び320が、片間でV字形ギャップ340になるように配置される。ギャップ340において、片310及び320は、ギャップ340内への深さが増大するにつれて該ギャップ340を狭くするように形成されかつ/又は機械加工される。その結果、片310及び320は、片の対向する表面に隣接するギャップに対して比較的より広い開口部を形成しながら片の1つの表面に隣接して互いに非常に近接して接触し或いは配置させることができる。その結果、アーク溶接機は、ギャップ340内の開口部に隣接して表面上に溶接プールを堆積するように使用することができ、ギャップ内へのその流動を可能にして該ギャップを充填するようにレーザをその堆積材料に対して適用することができる。1つの表面に隣接しかつ対向する表面上に略近接させて開口するギャップを形成するように構成すると、構成した片が全厚溶接部を形成しながら同時にギャップをシールするためのフィラーの必要性を減少させることができるハイブリッド溶接法の使用を可能にする。例示的な実施形態では、厚さ330は、利用可能なレーザ出力に依存する。4kWを供給することができるレーザが可能である場合には、開示プロセスを使用して1/8インチの材料厚さにより全厚溶接部が得られる。より厚い片を溶接するのが望ましい場合には、より大きいレーザ出力が必要となる可能性がある。

【0033】

図4に示すように、ハイブリッド溶接法における例示的な溶接システム400では、片410及び420が、片間で矩形ギャップ440になるように配置される。ギャップ440において、片410及び420は、ギャップ440内へのその極度な深さにおいて該ギャップ440に対してシールを行いながら該ギャップに対する開口部を形成するように形成されかつ/又は機械加工される。その結果、アーク溶接機は、ギャップ440内の開口部に隣接して表面上に溶接プールを堆積するように使用することができ、ギャップ内へのその流動を可能にして該ギャップを充填するようにレーザをその堆積材料に対して適用することができる。1つの表面に隣接しかつ対向する表面上に略近接させて開口するギャップを形成するように構成すると、構成した片が全厚溶接部を形成しながら同時にギャップをシールするためのフィラーの必要性を減少させることができるハイブリッド溶接法の使用を可能にする。

【0034】

図5に示すように、ハイブリッド溶接法における例示的な溶接システム500では、片510及び520が、それらの間にギャップ540を形成するように配置される。アーク溶接機(図示せず)は、ギャップ540の近傍に材料を搬送して該ギャップ540の幅よりも大きい幅に該ギャップ540を広く移動させかつ被覆する初期溶接プール533を形成する。レーザビームは、初期溶接プール533内のポイント532において該初期溶接プール533に適用されて、強化溶接プール534からギャップ540内への溶融又は蒸発材料の流動を生じさせ、これを助け又は可能にする方法で溶接プール534にエネルギーを付加するように選択されかつ配置された強化溶接プール534を形成する。その結果、強化溶接プールが凝固すると、ギャップ540を広く移動させかつ充填しまた片510及び520を互いに結合する溶接部562が形成される。

【0035】

従って、片の配置と組合さってその中に有利に配置されたフィラーを備えたギャップを形成するようなアーク溶接機及びレーザ溶接機の組合せ作用により、フィラーの深さまでギャップを充填する強化溶接プールが形成されるのを可能にする。強化溶接プールが凝固すると、片の特定の材料組成及び物理的寸法に適した比較的高い速度で比較的低い出力ハイブリッドレーザを使用して2以上の片間に完全溶融及び完全溶込み溶接部を形成することができる。従って、本発明は、例えそれらの片が比較的高い溶融温度を有する材料を含む場合であっても改良型の速度及び信頼性を備えかつ比較的低い出力及び/又は比較的低いコストのハイブリッドレーザの使用を可能にして、比較的厚い断面片上に溶接部を形成するのを可能にする安定溶接プロセスを提供する。

【0036】

限られた数の実施形態に関してのみ本発明を詳細に説明してきたが、本発明がそのような開示した実施形態に限定されるものではないことは、容易に理解される筈である。むしろ、本発明は、これまで説明していないが本発明の技術思想及び技術的範囲に相応する任意の数の変形、変更、置換え又は均等な構成を組込むように改良することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は説明した実施形態の一部のみを含むことができることを理解されたい。従って、本発明は、上記の説明によって限定されるものと見なすべきではなく、本発明は、特許請求の範囲の技術的範囲によってのみ限定される。

【符号の説明】

【0037】

100 溶接システム

110 片

112 表面

114 前面

115 ワークピース搬送装置

116 エッジ

118 厚さ

120 片

122 表面

124 前面

126 エッジ

128 厚さ

130 レーザ溶接機

133 初期溶接プール

134 強化溶接プール

135 溶接機搬送装置

140 ギャップ

142 幅

144 深さ

150 フィラー

160 アーク溶接機

162 溶接ビード

164 幅

300 溶接システム

310 片

320 片

340 ギャップ

400 溶接システム

410 片

420 片

440 ギャップ

500 溶接システム

510 片

520 片

532 ポイント

533 初期溶接プール

534 強化溶接プール

540 ギャップ

562 溶接部

【特許請求の範囲】

【請求項1】

溶接システム(100)であって、

それらの間にギャップ(140)を形成するように配置された2以上の片(110)と、

前記ギャップ(140)内に所望の深さ(144)で配置されたフィラー(150)と、

前記ギャップ(140)に追従しかつ該ギャップ(140)の近傍に溶融材料を移動させて所望の幅の初期溶接プール(133)を形成するように配置及び構成されたアーク溶接機(160)と、

前記ギャップ(140)に隣接して前記初期溶接プール(133)を通してレーザビームを投射して前記フィラー(150)の少なくとも一部分を溶融し、それによって強化溶接プール(134)を形成しかつ該強化溶接プール(134)が該ギャップ(140)を充填するのを助けるように配置及び構成されたレーザ溶接機(130)と

を備える溶接システム(100)。

【請求項2】

前記フィラー(150)がワイヤである、請求項1記載の溶接システム(100)。

【請求項3】

前記フィラー(150)が略円形断面を有する、請求項1記載の溶接システム(100)。

【請求項4】

前記フィラー(150)が略矩形断面を有するワイヤである、請求項1記載の溶接システム(100)。

【請求項5】

前記フィラー(150)及び2以上の片(110)が1種類の材料からなる、請求項1記載の溶接システム(100)。

【請求項6】

前記フィラー(150)が前記片(110)の少なくとも一方に固定される、請求項1記載の溶接システム(100)。

【請求項7】

前記フィラー(150)が、前記片(110)の少なくとも一方にタック溶接される、請求項6記載の溶接システム(100)。

【請求項8】

前記レーザの出力が、前記フィラー(150)の直径に基づいて予め設定される、請求項1記載の溶接システム(100)。

【請求項9】

前記レーザの出力が、前記フィラー(150)の厚さに基づいて予め設定される、請求項1記載の溶接システム(100)。

【請求項10】

前記ギャップ(140)の断面がY字形である、請求項1記載の溶接システム(100)。

【請求項1】

溶接システム(100)であって、

それらの間にギャップ(140)を形成するように配置された2以上の片(110)と、

前記ギャップ(140)内に所望の深さ(144)で配置されたフィラー(150)と、

前記ギャップ(140)に追従しかつ該ギャップ(140)の近傍に溶融材料を移動させて所望の幅の初期溶接プール(133)を形成するように配置及び構成されたアーク溶接機(160)と、

前記ギャップ(140)に隣接して前記初期溶接プール(133)を通してレーザビームを投射して前記フィラー(150)の少なくとも一部分を溶融し、それによって強化溶接プール(134)を形成しかつ該強化溶接プール(134)が該ギャップ(140)を充填するのを助けるように配置及び構成されたレーザ溶接機(130)と

を備える溶接システム(100)。

【請求項2】

前記フィラー(150)がワイヤである、請求項1記載の溶接システム(100)。

【請求項3】

前記フィラー(150)が略円形断面を有する、請求項1記載の溶接システム(100)。

【請求項4】

前記フィラー(150)が略矩形断面を有するワイヤである、請求項1記載の溶接システム(100)。

【請求項5】

前記フィラー(150)及び2以上の片(110)が1種類の材料からなる、請求項1記載の溶接システム(100)。

【請求項6】

前記フィラー(150)が前記片(110)の少なくとも一方に固定される、請求項1記載の溶接システム(100)。

【請求項7】

前記フィラー(150)が、前記片(110)の少なくとも一方にタック溶接される、請求項6記載の溶接システム(100)。

【請求項8】

前記レーザの出力が、前記フィラー(150)の直径に基づいて予め設定される、請求項1記載の溶接システム(100)。

【請求項9】

前記レーザの出力が、前記フィラー(150)の厚さに基づいて予め設定される、請求項1記載の溶接システム(100)。

【請求項10】

前記ギャップ(140)の断面がY字形である、請求項1記載の溶接システム(100)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−56369(P2013−56369A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−193658(P2012−193658)

【出願日】平成24年9月4日(2012.9.4)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年9月4日(2012.9.4)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]