溶接スパッタ付着防止剤

【課題】 溶接時の作業環境に悪影響を与えることがなく、溶接対象物に対するスパッタの付着を抑え、その性能を向上することができるようにする。

【解決手段】 鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースに、ワックスと水とを添加して混合する。この場合の水は、高速撹拌により組成物内にエマルジョンの形態で存在させる。また、前記グリースの増ちょう剤としては、例えばカルシウムスルフォネートコンプレックスを含む石けんを用いる。そして、前記グリースは15〜20wt%、前記ワックスは15〜20wt%含み、残部として少なくとも前記水を配合して溶接スパッタ付着防止剤を作製する。

【解決手段】 鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースに、ワックスと水とを添加して混合する。この場合の水は、高速撹拌により組成物内にエマルジョンの形態で存在させる。また、前記グリースの増ちょう剤としては、例えばカルシウムスルフォネートコンプレックスを含む石けんを用いる。そして、前記グリースは15〜20wt%、前記ワックスは15〜20wt%含み、残部として少なくとも前記水を配合して溶接スパッタ付着防止剤を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば鋼材等の溶接対象物に溶接スパッタが付着するのを防ぐために用いて好適な溶接スパッタ付着防止剤に関する。

【背景技術】

【0002】

一般に、鋼材等の溶接作業時には、その溶接アーク中から溶粒状のスパッタが飛散し、このスパッタが溶接対象物の表面に付着することは知られている。そして、これを放置すると溶接対象物の表面にスパッタによる凹凸が残ってしまい、溶接製品の商品価値が低下してしまう。

【0003】

そこで、溶接対象物の表面等には、水性タイプまたは非水タイプの溶接スパッタ付着防止剤を予め塗布しておき、溶接時に発生するスパッタが溶接対象物の表面に付着するのを抑えるようにしている(特許文献1,2,3参照)。

【0004】

【特許文献1】特公平3−50638号公報

【特許文献2】特開平7−88685号公報

【特許文献3】特開2000−176680号公報

【0005】

この場合、特許文献1には、水性タイプと非水タイプの溶接スパッタ付着防止剤がそれぞれ記載されている。また、特許文献2には、非水タイプの溶接スパッタ付着防止剤が記載され、このスパッタ付着防止剤は、例えば飽和脂肪族または飽和脂環族炭化水素系溶剤と基材(アルキッド樹脂、鉱油または界面活性剤)とを含んで構成されている。

【0006】

また、特許文献3には、水性タイプの溶接スパッタ付着防止剤が記載され、この場合には、ケイ酸のアルカリ金属塩、フッ化物イオン、炭酸水素イオンおよび水可溶性のアルコール等を含んでスパッタ付着防止剤が構成されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、従来技術による溶接スパッタ付着防止剤は、例えば非水タイプのものは有機溶剤を用いるため、臭気と毒性をもち、作業現場の環境を悪くする原因になり易い。また、溶接作業時に発生する熱の影響を受け易く、有機溶剤による環境問題、廃棄処理の問題等も生じるものである。

【0008】

一方、水性タイプのスパッタ付着防止剤は、溶接時の作業環境に悪影響を与えることはない。しかし、水性タイプの防止剤は、溶接対象物に対するスパッタの付着防止効果が必ずしも十分ではないという性能上の問題がある。

【0009】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、水性タイプの利点を活かしつつ、溶接対象物に対するスパッタの付着防止を行うことができ、その性能を向上することができるようにした溶接スパッタ付着防止剤を提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明による溶接スパッタ付着防止剤は、溶接時のスパッタが溶接部周辺に付着するのを防ぐため前記溶接部周辺に塗布して用いるものである。

【0011】

そして、請求項1の発明が採用する構成の特徴は、鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースと、該グリースに添加して混合されたワックスおよび水とを含む構成としたことにある。

【0012】

また、請求項2の発明によると、前記グリースの増ちょう剤は、少なくともカルシウムスルフォネートコンプレックス又はリチウムコンプレックスを含む石けん及び/又はウレア系の非石けんにより構成している。

【0013】

一方、請求項3の発明は、前記水を、高速撹拌により組成物内にエマルジョンの形態で存在させる構成としている。

【0014】

また、請求項4の発明は、前記グリースを15〜20wt%、前記ワックスを15〜20wt%含み、残部として前記水を配合してなる構成としている。

【0015】

また、請求項5の発明は、前記グリースを15〜20wt%、前記ワックスを15〜20wt%含み、残部として前記水と添加剤とを配合してなる構成としている。

【0016】

さらに、請求項6の発明によると、前記添加剤は、界面活性剤または消泡剤により構成している。

【0017】

この場合、前記添加剤として、例えば消泡剤が0〜5wt配合される。また、前記添加剤として、例えばエマルジョン生成機能の界面活性剤が0〜10wt%配合される。場合によっては、このスパッタ付着防止剤は、前記添加剤として固体潤滑剤、極圧添加剤及び/又は油性剤も配合可能である。

【0018】

このスパッタ付着防止剤において、前記ワックスとしては、カルナウバワックスを用いることが好ましいものである。

【0019】

このスパッタ付着防止剤において、前記水は、組成物内にエマルジョンの形態で存在している。そして、このエマルジョンは、前記水以外の成分からなる組成物に前記水を混合する際に、ミキサーまたはホモジェナイザーを用いて高速撹拌することによって生成される。

【0020】

このスパッタ付着防止剤は、前記ワックスとグリースとの配合割合を、例えば1:1または2:1に調整して作製される。また、このスパッタ付着防止剤は、前記ワックスとグリースとの配合割合を1:2に調整してもよいものである。

【発明の効果】

【0021】

請求項1の発明による溶接スパッタ付着防止剤は、上記のように水をベースとした非溶剤系の付着防止剤(液体)であるため、溶接時に発生する高温、高熱の影響で引火等が発生する虞れはなく、例えば溶接対象物に対する塗布作業等を安心して容易に行うことができる。また、水の他には、グリースとワックスとを主成分とした液体として作製されるため、溶接現場での作業性、環境性にも優れ、スパッタの付着防止効果を十分に高めることができる。しかも、グリースとワックスを主成分としたスパッタ付着防止剤は、例えば塩化メチレン等の溶剤、または灯油、軽油等を用いて簡単に除去することができ、溶接作業の終了後に当該スパッタ付着防止剤を除去する作業を容易に行うことができる上に、その廃液が環境に悪影響を与えることもない。

【0022】

また、ワックスは、当該スパッタ付着防止剤を母材(溶接対象物)の表面に塗布して乾燥させたときに、ベタツキ等が生じるのを抑えるために必要なものである。そして、ワックスを用いない場合には、塗布面にベタツキが残ってしまい、母材表面に対する塵埃、砂粒等の付着を誘発する原因にもなり、溶接作業時に母材の表面を損傷させる可能性が高くなる。しかし、ワックスを添加することにより、ベタツキの発生を抑えることができ、スパッタ付着防止剤の塗布面を清浄な状態に保つことができる。

【0023】

また、請求項2の発明は、グリースの増ちょう剤として、例えばカルシウムスルフォネートコンプレックスを用いているため、その働きによりスパッタ付着の防止性能を高めることができる。また、ワックスによって鋼材(溶接対象物)への付着力が強固になり、液体からなるスパッタ付着防止剤を塗布した状態での飛散防止効果が得られる。即ち、このスパッタ付着防止剤は、塗布した後の乾燥時に、塗布表面にカルシウムスルフォネートコンプレックスの膜が形成され、この膜が高いスパッタ付着の防止性能を有することが確認された。このスパッタ付着防止剤は、硬さについては、これまでのものとは異なり、柔らかくすることができ、固化する前に除去し易く、その除去性能を向上させることもできた。

【0024】

一方、請求項3の発明は、高速撹拌により組成物内に水をエマルジョンの形態で存在させるため、グリースとワックスと水とが所謂乳化状態となり、スパッタ付着防止剤の塗布性能を高めることができ、塗布後に乾燥した状態ではグリースとワックスとが残り、この塗布面にはスパッタ付着防止性能の高い皮膜を形成することができる。この場合、膜厚のコントロールは、水の配合割合によって行うことができ、用途に適した膜厚を容易に実現することができる。

【0025】

また、請求項4の発明のように、溶接スパッタ付着防止剤は、その重量比でグリースを15〜20wt%、ワックスを15〜20wt%、残部として水を配合することにより作製することができる。この場合、請求項5の発明のように、水と共に添加剤を配合することもできる。

【0026】

さらに、請求項6の発明では、スパッタ付着防止剤に添加剤として、界面活性剤または消泡剤を用いる構成としているので、スパッタ付着防止剤を塗布して乾燥した状態の皮膜を安定させ、当該皮膜の品質を高めることができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明による実施の形態で採用した溶接スパッタ付着防止剤について説明する。

【0028】

本実施の形態による溶接スパッタ付着防止剤は、特に、鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースに、少なくともワックスと水とが混合、撹拌されて配合されていることを特徴としている。

【0029】

このスパッタ付着防止剤に含まれるグリースとしては、低温性、耐熱性、防錆性および耐荷重性に優れた合成油または鉱油、好ましくは合成潤滑油を基油にして、低温性に優れた増ちょう剤としてカルシウムスルフォネートコンプレックス化合物を配合してなるグリース組成物(例えば、特開2002−265969号公報に記載されているグリース組成物)を使用することができる。

【0030】

また、ワックスとしては、蝋の中でも、植物由来のカルナウバヤシの木の葉から採取して作製されたカルナウバワックスが最も好ましい。また、ワックスとして、パラフィン系ワックスを用いた場合には、塗布した後に乾燥させるが、乾燥した後でも再乳化し、塗布面の膜を維持できない現象が発生するので、適用箇所を考慮する必要がある。

【0031】

本発明による溶接スパッタ付着防止剤は、最初に、ベースとなるカルシウムスルフォネートを増ちょう剤とするグリースを作製する。このグリースの主な働きは、溶接スパッタの付着防止性能である。その後、植物由来の蝋を主成分とするワックス、界面活性剤の1つであるアルキルスルホン酸ナトリウム、消泡剤であるシリコン油を必要に応じて添加してベースとなる潤滑剤を作る。

【0032】

この場合に、ワックスは乾燥後のベタツキを抑えるために必要である。ワックス無しではベタツキが発生し、ごみの付着を誘発し易く、母材(溶接対象物)の表面が損傷される虞れがある。また、消泡剤または界面活性剤を用いない場合には、乾燥時の皮膜の品質が安定せず、スパッタ付着防止剤としての性能が落ちる傾向がある。

【0033】

また、溶接スパッタ付着防止剤に含有した水は、高速撹拌により組成物内にエマルジョンの形態で存在する。この場合、グリースと水とを、例えば1:1の配合割合でホモジェナイザーを用いてエマルジョンにする。この形態では、潤滑剤(グリース)と水は乳化状態で存在しているため、塗布後に乾燥することにより潤滑剤だけが残り、溶接スパッタの付着防止性能を有する皮膜ができる。

【0034】

そして、膜厚のコントロールは、水の配合割合により行っている。このため、スパッタの付着防止に必要な性能、用途を、水の割合に応じて変えることが可能である。即ち、水:潤滑剤の配合割合が、1:1であると防錆油と同じ防錆能力、スパッタ付着防止性能を有するが、2:1になると防錆能力、スパッタ付着防止性能が相対的に落ちる。しかし、この場合には、スパッタ付着防止剤として塗布時の作業性を向上することができる。

【0035】

次に、本発明による溶接スパッタ付着防止剤の製造方法について説明する。

【0036】

このスパッタ付着防止剤の製造方法は、基油に増ちょう剤のカルシウムスルフォネートコンプレックスを配合して得たグリースに、徐々に水(場合によっては、水と共に界面活性剤)を加えてエマルジョンの生成を促進させながら良好なエマルジョンを生成する。

【0037】

そして、このように生成したエマルジョンに、ワックスを撹拌しつつ徐々に加えて全体をペーストとして生成し、更に、このペーストに残りの水を加えてエマルジョン状態の水溶液を生成する。この場合、水と共に消泡剤を加えて水溶液を生成してもよい。

【0038】

最後に、前記水溶液を、例えば、60〜100メッシュのフィルタを用いて濾過して液体からなる溶接スパッタ付着防止剤を作製し、容器に移した後に、この容器を密封して液体の製品(溶接スパッタ付着防止剤)を完成させる。また、ここで使用したグリースの混和ちょう度は、NO.2(265〜295)である。しかしながら、グリースの使用ちょう度範囲としては、NO.0〜NO.3(385〜220)程度のものを使用することができ、このちょう度範囲が適正なグリースの硬さの範囲になると考えられる。

【0039】

また、溶接スパッタ付着防止剤の製造方法において、グリースに水を徐々に加える場合には、界面活性剤を加えてエマルジョン状態にすることが好ましい。界面活性剤としては、例えば、アニオン系、ノニオン系、両性イオン系、陽イオン系のうち少なくとも1種を含むものを使用する。界面活性剤は、グリースと水との混合を容易にするため必要であるが、増ちょう剤としてカルシウムスルフォネートコンプレックスを用いたグリースである場合には、界面活性剤が無くても混合が可能である。

【0040】

また、ワックスは、水とグリースとのエマルジョンに混合させる場合に、加熱等によってワックスを溶解させることによって容易に混合させてペーストにすることができる。また、グリースと水(場合によっては、水と共に界面活性剤)を混合するための撹拌は、高速ミキサーまたは超音波ミキサーを用いて、最初は500〜800rpmで撹拌し、徐々に回転速度を上げ、最終的には2000〜3000rpm程度の高速で全体が均一なエマルジョンになるまで撹拌する。これに替えて、グリースと水(または水と界面活性剤)とをホモジェナイザーを用いて混合し、全体が均一なエマルジョン状態になるようにしてもよい。

【0041】

特に、水とグリースとのエマルジョンにワックスを混合してワックスエマルジョンを生成する場合には、初めは低速で撹拌し、徐々に高速で撹拌して混合することにより、撹拌時にワックスエマルジョンが飛散して撹拌容器に付着し、固化するのを避けることができる。

【0042】

本発明による溶接スパッタ付着防止剤は、固化し易い傾向があるワックスエマルジョンを、水とグリースとのエマルジョンに良好に混合し、更に水を加えることによって水性タイプ(非溶剤タイプ)の製品にし、溶接対象の母材表面への塗布性を良好にしたものである。

【実施例】

【0043】

下記の表1は、基油に増ちょう剤を配合して得たグリース(カルシウムスルフォネートコンプレックスグリース)に、ワックス、水(または各種の添加剤)を配合した実施例A〜Eに対して、溶接スパッタが付着するか否かの性能試験を行った結果を示している。

【0044】

表1において、各試料(実施例A〜E)の溶接スパッタ付着防止剤を、溶接対象の母材(鋼板)に刷毛塗りした結果について、塗布が非常に容易にできるものを◎とし、良好なものを○として表している。そして、鋼板に各試料を塗布した後に、溶接作業を行ってスパッタの付着があるか否かを目視により確認した。

【0045】

表1から分かるように、実施例Aは、水の配合割合が70wt%(重量%)と多く、界面活性剤および消泡剤を含んではいない。しかし、実施例Aの試料は、塗布性は非常に良好であり、溶接スパッタの付着を防止できることが分かる。従って、実施例Aの溶接スパッタ付着防止剤は、溶接対象の母材に塗布して用いる上で好適であり、溶接スパッタの付着防止性能も良好であることが分かる。

【0046】

また、実施例B〜Dは、段々に水の配合割合が65〜55wt%と少なくなっている。そして、この場合は、界面活性剤が添加されているが、消泡剤は添加されていない。実施例B〜Dの溶接スパッタ付着防止剤については、塗布性が良好であり、溶接スパッタの付着を十分に防止できることが分かる。

【0047】

また、実施例Eは、水の配合割合を50wt%とし、添加剤として界面活性剤と消泡剤とを添加したものである。この実施例Eによる試料でも、塗布性は良好であり、溶接スパッタの付着を十分に防止できることが分かる。

【0048】

【表1】

【0049】

上述した通り、本実施の形態による溶接スパッタ付着防止剤は、グリース(カルシウムスルフォネートコンプレックスグリース)を15〜20wt%、ワックスを15〜20wt%、残部として少なくとも水を配合することにより作製することができる。この場合、実施例B〜Eのように、残部として水と共に添加剤(界面活性剤、消泡剤)を配合することもできる。

【0050】

また、溶接スパッタ付着防止剤に配合する水の割合は、例えば50〜70wt%であればよく、特に、塗布性等を考慮すると、65〜70wt%前後であることが好ましいことが分かる。また、界面活性剤はエマルジョン状態にするためには添加することが好ましい。

【0051】

一方、消泡剤はスパッタ付着防止剤の塗布時に泡の発生を抑制する上で、好ましいことが分かる。スパッタ付着防止剤に通常は採用されない消泡剤を混合したところ、塗布時に気泡の発生が皆無になり、均一な膜が得られたため、上記のように、溶接スパッタの付着防止にも非常に良好な結果を得ることができた。

(実験例1)

【0052】

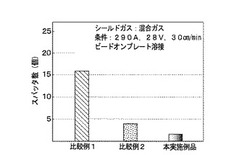

次に、前述した実施例E(表1参照)による溶接スパッタ付着防止剤を、溶接部の周辺に塗布した場合の試験データを、図1および図2に実験例1として示す。これらの図1、図2は、本実施例品の溶接スパッタ付着防止剤と従来品(後述する比較例1,2)との比較結果をグラフ化して示した特性線図である。

【0053】

この場合、溶接対象の母材には、長さ200mm、幅250mm、厚さ10mmの鉄板(SS400)を用い、その黒皮上に前記実施例Eによる溶接スパッタ付着防止剤を刷毛塗りした。そして、スパッタ付着防止剤が十分に乾燥した状態で、前記鉄板の中央部にビードオンプレート溶接を行った。

【0054】

次に、溶接作業が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を順次計測することにより、図1、図2に示す試験データを、本実施例品と比較例1,2との比較結果として作成したものである。

【0055】

ここで、図1、図2に示す試験データは、溶接用のシールドガスとして一般的な混合ガス(80%Ar−20%CO2)を用い、溶接ワイヤには、例えば外径が1.2mmの日鐵住金溶接工業株式会社製のYM−28S(商品分類名)を用いたものである。また、溶接電流は290Aで、電圧は28Vであり、その溶接速度は30cm/minとし、ワイヤの突き出し長さは、例えば22mmに設定する条件下で溶接作業を行ったものである。

【0056】

一方、比較例1には、従来から市販されている非イオン系の界面活性剤等からなるスパッタ付着防止剤(株式会社タイホーコーザイ製の商品名「クリーンスパッタ300」:成分としてポリエチレンノニルフェニルエーテル4.0%を含む)を用いた。そして、比較例1(水性タイプ)のスパッタ付着防止剤は、その原液を霧吹きで鉄板の黒皮に噴霧した以外は、本実施例品のスパッタ付着防止剤と同一の条件に設定したものである。

【0057】

また、比較例2には、市販の有機溶剤が含有されているスパッタ付着防止剤(株式会社タイホーコーザイ製の商品名「クリーンスパッタGW−2」:成分としてイソプロピルアルコールを含む)を用いた。そして、比較例2(非水タイプ)のスパッタ付着防止剤は、本実施例品のスパッタ付着防止剤と同様に鉄板の黒皮に刷毛塗りし、本実施例品と同一の条件に設定したものである。

【0058】

そして、このような比較例1,2の場合でも、溶接作業が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を計測した。この結果、図1に示すように、比較例1のスパッタ付着防止剤では、合計16個の溶接スパッタが付着していることを確認した。また、比較例2のスパッタ付着防止剤では、合計4個の溶接スパッタが付着していることを確認した。

【0059】

これに対し、前述の如く作製した本実施例品の溶接スパッタ付着防止剤では、合計2個の溶接スパッタが付着していることを確認した。そして、その内訳をみると、図2に示すように、付着したスパッタの外径(スパッタ径)が0.5〜1.0mmの大きさとなる範囲で1個のスパッタ付着があり、1.0〜1.5mmの大きさでは1個のみ見つかり、全体として溶接スパッタの付着は、ほとんど無視できる程度であった。

【0060】

一方、比較例1(水性タイプのスパッタ付着防止剤)をみると、図2に示す如くスパッタ径が0.5〜1.0mmの大きさで5個見つかり、1.0〜1.5mmの大きさでは8個まで増えている。また、スパッタ径が1.5〜2.0mmの大きさのものが1個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個あり、全体として溶接スパッタの付着が非常に目立つことが確認された。

【0061】

また、比較例2(非水タイプのスパッタ付着防止剤)をみると、スパッタ径が0.5〜1.0mmの大きさとなるスパッタ付着が1個、1.0〜1.5mmのスパッタ付着が3個まで確認された。従って、比較例2のスパッタ付着防止剤も、本実施例品に較べて、溶接スパッタの付着が目立ち、溶接スパッタの付着防止効果は、本実施例品が一番顕著であることが確認された。

(実験例2)

【0062】

次に、図3および図4は、炭酸ガスアーク溶接を用いた場合の実験例2を示し、この場合も実施例E(表1参照)による溶接スパッタ付着防止剤と従来品(実験例1とほぼ同様な比較例1,2)との比較結果をグラフ化して示したものである。

【0063】

この場合、溶接用のシールドガスとして炭酸ガス(100%CO2)を用い、溶接ワイヤには、例えば外径が1.2mmの日鐵住金溶接工業株式会社製のYM−26(商品分類名)を用いた以外は、前述した実験例1と同一の条件に設定して試験データを作成したものである。

【0064】

即ち、溶接対象の鉄板(SS400)には、その黒皮上に前述した表1の実施例Eによる溶接スパッタ付着防止剤を刷毛塗りし、このスパッタ付着防止剤が十分に乾燥した状態で、前記鉄板の中央部に実験例1で述べたようにビードオンプレート溶接を行った。

【0065】

そして、炭酸ガスアーク溶接が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を順次計測することにより、図3、図4に示す試験データを、本実施例品と比較例1,2との比較結果として作成したものである。

【0066】

この結果、図3に示すように、比較例1(水性タイプ)のスパッタ付着防止剤では、合計21個の溶接スパッタが付着していることを確認した。また、比較例2(非水タイプ)のスパッタ付着防止剤では、合計3個の溶接スパッタが付着していることを確認した。

【0067】

これに対し、本実施例品の溶接スパッタ付着防止剤では、合計2個の溶接スパッタが付着していることを確認した。そして、その内訳は、図4に示すように、付着したスパッタの外径(スパッタ径)が0.5未満の大きさとなる範囲で1個のスパッタ付着があり、1.0〜1.5mmの大きさでは1個のみ見つかり、全体として溶接スパッタの付着は、ほとんど無視できる程度であった。

【0068】

一方、比較例1(水性タイプの溶接スパッタ付着防止剤)をみると、図2に示す如くスパッタ径が0.5〜1.0mmの大きさで8個見つかり、1.0〜1.5mmの大きさでも8個見つかっている。また、スパッタ径が1.5〜2.0mmの大きさのものが4個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個あり、全体として溶接スパッタの付着が非常に目立つことが確認された。

【0069】

また、比較例2(非水タイプの溶接スパッタ付着防止剤)をみると、スパッタ径が0.5〜1.0mmの大きさとなるスパッタ付着が1個、1.0〜1.5mmのスパッタ付着が1個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個確認された。従って、比較例2のスパッタ付着防止剤も、本実施例品に較べて、溶接スパッタの付着が目立ち、溶接スパッタの付着防止効果は、本実施例品が一番顕著であることが確認された。

【0070】

なお、前記実施の形態では、グリースの増ちょう剤として、例えばカルシウムスルフォネートコンプレックスを含んだ石けんを用いる場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えばカルシウムスルフォネートコンプレックスに代えてリチウムコンプレックスを含んだ石けんを用いてもよい。さらに、例えばウレア系の非石けんによりグリースの増ちょう剤を構成してもよい。また、例えばカルシウムスルフォネートコンプレックスを含んだ石けんとウレア系の非石けんグリースとの両方を増ちょう剤として採用してもよい。

【0071】

また、本発明にあっては、ワックスとカルシウムスルフォネートコンプレックスグリースの配合割合を変更するだけで、全く違う性能を持つ形態のスパッタ付着防止剤(生成物)を作製することが可能である。例えば、ワックスとカルシウムスルフォネートコンプレックスグリースとの配合割合を2:1程度に調整すると、ベタツキが非常に少ないスパッタ付着防止剤として使用することが可能である。一方、ワックスとカルシウムスルフォネートコンプレックスグリースとの配合割合を1:2程度に調整すると、鋼材の表面等に油膜を形成することができるものである。

【図面の簡単な説明】

【0072】

【図1】本発明の実験例1による試験データのスパッタ数をグラフ化して示した特性図である。

【図2】実験例1による試験データのスパッタ径とスパッタ数との関連をグラフ化して示した特性図である。

【図3】実験例2による試験データのスパッタ数をグラフ化して示した特性図である。

【図4】実験例2による試験データのスパッタ径とスパッタ数との関連をグラフ化して示した特性図である。

【技術分野】

【0001】

本発明は、例えば鋼材等の溶接対象物に溶接スパッタが付着するのを防ぐために用いて好適な溶接スパッタ付着防止剤に関する。

【背景技術】

【0002】

一般に、鋼材等の溶接作業時には、その溶接アーク中から溶粒状のスパッタが飛散し、このスパッタが溶接対象物の表面に付着することは知られている。そして、これを放置すると溶接対象物の表面にスパッタによる凹凸が残ってしまい、溶接製品の商品価値が低下してしまう。

【0003】

そこで、溶接対象物の表面等には、水性タイプまたは非水タイプの溶接スパッタ付着防止剤を予め塗布しておき、溶接時に発生するスパッタが溶接対象物の表面に付着するのを抑えるようにしている(特許文献1,2,3参照)。

【0004】

【特許文献1】特公平3−50638号公報

【特許文献2】特開平7−88685号公報

【特許文献3】特開2000−176680号公報

【0005】

この場合、特許文献1には、水性タイプと非水タイプの溶接スパッタ付着防止剤がそれぞれ記載されている。また、特許文献2には、非水タイプの溶接スパッタ付着防止剤が記載され、このスパッタ付着防止剤は、例えば飽和脂肪族または飽和脂環族炭化水素系溶剤と基材(アルキッド樹脂、鉱油または界面活性剤)とを含んで構成されている。

【0006】

また、特許文献3には、水性タイプの溶接スパッタ付着防止剤が記載され、この場合には、ケイ酸のアルカリ金属塩、フッ化物イオン、炭酸水素イオンおよび水可溶性のアルコール等を含んでスパッタ付着防止剤が構成されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、従来技術による溶接スパッタ付着防止剤は、例えば非水タイプのものは有機溶剤を用いるため、臭気と毒性をもち、作業現場の環境を悪くする原因になり易い。また、溶接作業時に発生する熱の影響を受け易く、有機溶剤による環境問題、廃棄処理の問題等も生じるものである。

【0008】

一方、水性タイプのスパッタ付着防止剤は、溶接時の作業環境に悪影響を与えることはない。しかし、水性タイプの防止剤は、溶接対象物に対するスパッタの付着防止効果が必ずしも十分ではないという性能上の問題がある。

【0009】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、水性タイプの利点を活かしつつ、溶接対象物に対するスパッタの付着防止を行うことができ、その性能を向上することができるようにした溶接スパッタ付着防止剤を提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明による溶接スパッタ付着防止剤は、溶接時のスパッタが溶接部周辺に付着するのを防ぐため前記溶接部周辺に塗布して用いるものである。

【0011】

そして、請求項1の発明が採用する構成の特徴は、鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースと、該グリースに添加して混合されたワックスおよび水とを含む構成としたことにある。

【0012】

また、請求項2の発明によると、前記グリースの増ちょう剤は、少なくともカルシウムスルフォネートコンプレックス又はリチウムコンプレックスを含む石けん及び/又はウレア系の非石けんにより構成している。

【0013】

一方、請求項3の発明は、前記水を、高速撹拌により組成物内にエマルジョンの形態で存在させる構成としている。

【0014】

また、請求項4の発明は、前記グリースを15〜20wt%、前記ワックスを15〜20wt%含み、残部として前記水を配合してなる構成としている。

【0015】

また、請求項5の発明は、前記グリースを15〜20wt%、前記ワックスを15〜20wt%含み、残部として前記水と添加剤とを配合してなる構成としている。

【0016】

さらに、請求項6の発明によると、前記添加剤は、界面活性剤または消泡剤により構成している。

【0017】

この場合、前記添加剤として、例えば消泡剤が0〜5wt配合される。また、前記添加剤として、例えばエマルジョン生成機能の界面活性剤が0〜10wt%配合される。場合によっては、このスパッタ付着防止剤は、前記添加剤として固体潤滑剤、極圧添加剤及び/又は油性剤も配合可能である。

【0018】

このスパッタ付着防止剤において、前記ワックスとしては、カルナウバワックスを用いることが好ましいものである。

【0019】

このスパッタ付着防止剤において、前記水は、組成物内にエマルジョンの形態で存在している。そして、このエマルジョンは、前記水以外の成分からなる組成物に前記水を混合する際に、ミキサーまたはホモジェナイザーを用いて高速撹拌することによって生成される。

【0020】

このスパッタ付着防止剤は、前記ワックスとグリースとの配合割合を、例えば1:1または2:1に調整して作製される。また、このスパッタ付着防止剤は、前記ワックスとグリースとの配合割合を1:2に調整してもよいものである。

【発明の効果】

【0021】

請求項1の発明による溶接スパッタ付着防止剤は、上記のように水をベースとした非溶剤系の付着防止剤(液体)であるため、溶接時に発生する高温、高熱の影響で引火等が発生する虞れはなく、例えば溶接対象物に対する塗布作業等を安心して容易に行うことができる。また、水の他には、グリースとワックスとを主成分とした液体として作製されるため、溶接現場での作業性、環境性にも優れ、スパッタの付着防止効果を十分に高めることができる。しかも、グリースとワックスを主成分としたスパッタ付着防止剤は、例えば塩化メチレン等の溶剤、または灯油、軽油等を用いて簡単に除去することができ、溶接作業の終了後に当該スパッタ付着防止剤を除去する作業を容易に行うことができる上に、その廃液が環境に悪影響を与えることもない。

【0022】

また、ワックスは、当該スパッタ付着防止剤を母材(溶接対象物)の表面に塗布して乾燥させたときに、ベタツキ等が生じるのを抑えるために必要なものである。そして、ワックスを用いない場合には、塗布面にベタツキが残ってしまい、母材表面に対する塵埃、砂粒等の付着を誘発する原因にもなり、溶接作業時に母材の表面を損傷させる可能性が高くなる。しかし、ワックスを添加することにより、ベタツキの発生を抑えることができ、スパッタ付着防止剤の塗布面を清浄な状態に保つことができる。

【0023】

また、請求項2の発明は、グリースの増ちょう剤として、例えばカルシウムスルフォネートコンプレックスを用いているため、その働きによりスパッタ付着の防止性能を高めることができる。また、ワックスによって鋼材(溶接対象物)への付着力が強固になり、液体からなるスパッタ付着防止剤を塗布した状態での飛散防止効果が得られる。即ち、このスパッタ付着防止剤は、塗布した後の乾燥時に、塗布表面にカルシウムスルフォネートコンプレックスの膜が形成され、この膜が高いスパッタ付着の防止性能を有することが確認された。このスパッタ付着防止剤は、硬さについては、これまでのものとは異なり、柔らかくすることができ、固化する前に除去し易く、その除去性能を向上させることもできた。

【0024】

一方、請求項3の発明は、高速撹拌により組成物内に水をエマルジョンの形態で存在させるため、グリースとワックスと水とが所謂乳化状態となり、スパッタ付着防止剤の塗布性能を高めることができ、塗布後に乾燥した状態ではグリースとワックスとが残り、この塗布面にはスパッタ付着防止性能の高い皮膜を形成することができる。この場合、膜厚のコントロールは、水の配合割合によって行うことができ、用途に適した膜厚を容易に実現することができる。

【0025】

また、請求項4の発明のように、溶接スパッタ付着防止剤は、その重量比でグリースを15〜20wt%、ワックスを15〜20wt%、残部として水を配合することにより作製することができる。この場合、請求項5の発明のように、水と共に添加剤を配合することもできる。

【0026】

さらに、請求項6の発明では、スパッタ付着防止剤に添加剤として、界面活性剤または消泡剤を用いる構成としているので、スパッタ付着防止剤を塗布して乾燥した状態の皮膜を安定させ、当該皮膜の品質を高めることができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明による実施の形態で採用した溶接スパッタ付着防止剤について説明する。

【0028】

本実施の形態による溶接スパッタ付着防止剤は、特に、鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースに、少なくともワックスと水とが混合、撹拌されて配合されていることを特徴としている。

【0029】

このスパッタ付着防止剤に含まれるグリースとしては、低温性、耐熱性、防錆性および耐荷重性に優れた合成油または鉱油、好ましくは合成潤滑油を基油にして、低温性に優れた増ちょう剤としてカルシウムスルフォネートコンプレックス化合物を配合してなるグリース組成物(例えば、特開2002−265969号公報に記載されているグリース組成物)を使用することができる。

【0030】

また、ワックスとしては、蝋の中でも、植物由来のカルナウバヤシの木の葉から採取して作製されたカルナウバワックスが最も好ましい。また、ワックスとして、パラフィン系ワックスを用いた場合には、塗布した後に乾燥させるが、乾燥した後でも再乳化し、塗布面の膜を維持できない現象が発生するので、適用箇所を考慮する必要がある。

【0031】

本発明による溶接スパッタ付着防止剤は、最初に、ベースとなるカルシウムスルフォネートを増ちょう剤とするグリースを作製する。このグリースの主な働きは、溶接スパッタの付着防止性能である。その後、植物由来の蝋を主成分とするワックス、界面活性剤の1つであるアルキルスルホン酸ナトリウム、消泡剤であるシリコン油を必要に応じて添加してベースとなる潤滑剤を作る。

【0032】

この場合に、ワックスは乾燥後のベタツキを抑えるために必要である。ワックス無しではベタツキが発生し、ごみの付着を誘発し易く、母材(溶接対象物)の表面が損傷される虞れがある。また、消泡剤または界面活性剤を用いない場合には、乾燥時の皮膜の品質が安定せず、スパッタ付着防止剤としての性能が落ちる傾向がある。

【0033】

また、溶接スパッタ付着防止剤に含有した水は、高速撹拌により組成物内にエマルジョンの形態で存在する。この場合、グリースと水とを、例えば1:1の配合割合でホモジェナイザーを用いてエマルジョンにする。この形態では、潤滑剤(グリース)と水は乳化状態で存在しているため、塗布後に乾燥することにより潤滑剤だけが残り、溶接スパッタの付着防止性能を有する皮膜ができる。

【0034】

そして、膜厚のコントロールは、水の配合割合により行っている。このため、スパッタの付着防止に必要な性能、用途を、水の割合に応じて変えることが可能である。即ち、水:潤滑剤の配合割合が、1:1であると防錆油と同じ防錆能力、スパッタ付着防止性能を有するが、2:1になると防錆能力、スパッタ付着防止性能が相対的に落ちる。しかし、この場合には、スパッタ付着防止剤として塗布時の作業性を向上することができる。

【0035】

次に、本発明による溶接スパッタ付着防止剤の製造方法について説明する。

【0036】

このスパッタ付着防止剤の製造方法は、基油に増ちょう剤のカルシウムスルフォネートコンプレックスを配合して得たグリースに、徐々に水(場合によっては、水と共に界面活性剤)を加えてエマルジョンの生成を促進させながら良好なエマルジョンを生成する。

【0037】

そして、このように生成したエマルジョンに、ワックスを撹拌しつつ徐々に加えて全体をペーストとして生成し、更に、このペーストに残りの水を加えてエマルジョン状態の水溶液を生成する。この場合、水と共に消泡剤を加えて水溶液を生成してもよい。

【0038】

最後に、前記水溶液を、例えば、60〜100メッシュのフィルタを用いて濾過して液体からなる溶接スパッタ付着防止剤を作製し、容器に移した後に、この容器を密封して液体の製品(溶接スパッタ付着防止剤)を完成させる。また、ここで使用したグリースの混和ちょう度は、NO.2(265〜295)である。しかしながら、グリースの使用ちょう度範囲としては、NO.0〜NO.3(385〜220)程度のものを使用することができ、このちょう度範囲が適正なグリースの硬さの範囲になると考えられる。

【0039】

また、溶接スパッタ付着防止剤の製造方法において、グリースに水を徐々に加える場合には、界面活性剤を加えてエマルジョン状態にすることが好ましい。界面活性剤としては、例えば、アニオン系、ノニオン系、両性イオン系、陽イオン系のうち少なくとも1種を含むものを使用する。界面活性剤は、グリースと水との混合を容易にするため必要であるが、増ちょう剤としてカルシウムスルフォネートコンプレックスを用いたグリースである場合には、界面活性剤が無くても混合が可能である。

【0040】

また、ワックスは、水とグリースとのエマルジョンに混合させる場合に、加熱等によってワックスを溶解させることによって容易に混合させてペーストにすることができる。また、グリースと水(場合によっては、水と共に界面活性剤)を混合するための撹拌は、高速ミキサーまたは超音波ミキサーを用いて、最初は500〜800rpmで撹拌し、徐々に回転速度を上げ、最終的には2000〜3000rpm程度の高速で全体が均一なエマルジョンになるまで撹拌する。これに替えて、グリースと水(または水と界面活性剤)とをホモジェナイザーを用いて混合し、全体が均一なエマルジョン状態になるようにしてもよい。

【0041】

特に、水とグリースとのエマルジョンにワックスを混合してワックスエマルジョンを生成する場合には、初めは低速で撹拌し、徐々に高速で撹拌して混合することにより、撹拌時にワックスエマルジョンが飛散して撹拌容器に付着し、固化するのを避けることができる。

【0042】

本発明による溶接スパッタ付着防止剤は、固化し易い傾向があるワックスエマルジョンを、水とグリースとのエマルジョンに良好に混合し、更に水を加えることによって水性タイプ(非溶剤タイプ)の製品にし、溶接対象の母材表面への塗布性を良好にしたものである。

【実施例】

【0043】

下記の表1は、基油に増ちょう剤を配合して得たグリース(カルシウムスルフォネートコンプレックスグリース)に、ワックス、水(または各種の添加剤)を配合した実施例A〜Eに対して、溶接スパッタが付着するか否かの性能試験を行った結果を示している。

【0044】

表1において、各試料(実施例A〜E)の溶接スパッタ付着防止剤を、溶接対象の母材(鋼板)に刷毛塗りした結果について、塗布が非常に容易にできるものを◎とし、良好なものを○として表している。そして、鋼板に各試料を塗布した後に、溶接作業を行ってスパッタの付着があるか否かを目視により確認した。

【0045】

表1から分かるように、実施例Aは、水の配合割合が70wt%(重量%)と多く、界面活性剤および消泡剤を含んではいない。しかし、実施例Aの試料は、塗布性は非常に良好であり、溶接スパッタの付着を防止できることが分かる。従って、実施例Aの溶接スパッタ付着防止剤は、溶接対象の母材に塗布して用いる上で好適であり、溶接スパッタの付着防止性能も良好であることが分かる。

【0046】

また、実施例B〜Dは、段々に水の配合割合が65〜55wt%と少なくなっている。そして、この場合は、界面活性剤が添加されているが、消泡剤は添加されていない。実施例B〜Dの溶接スパッタ付着防止剤については、塗布性が良好であり、溶接スパッタの付着を十分に防止できることが分かる。

【0047】

また、実施例Eは、水の配合割合を50wt%とし、添加剤として界面活性剤と消泡剤とを添加したものである。この実施例Eによる試料でも、塗布性は良好であり、溶接スパッタの付着を十分に防止できることが分かる。

【0048】

【表1】

【0049】

上述した通り、本実施の形態による溶接スパッタ付着防止剤は、グリース(カルシウムスルフォネートコンプレックスグリース)を15〜20wt%、ワックスを15〜20wt%、残部として少なくとも水を配合することにより作製することができる。この場合、実施例B〜Eのように、残部として水と共に添加剤(界面活性剤、消泡剤)を配合することもできる。

【0050】

また、溶接スパッタ付着防止剤に配合する水の割合は、例えば50〜70wt%であればよく、特に、塗布性等を考慮すると、65〜70wt%前後であることが好ましいことが分かる。また、界面活性剤はエマルジョン状態にするためには添加することが好ましい。

【0051】

一方、消泡剤はスパッタ付着防止剤の塗布時に泡の発生を抑制する上で、好ましいことが分かる。スパッタ付着防止剤に通常は採用されない消泡剤を混合したところ、塗布時に気泡の発生が皆無になり、均一な膜が得られたため、上記のように、溶接スパッタの付着防止にも非常に良好な結果を得ることができた。

(実験例1)

【0052】

次に、前述した実施例E(表1参照)による溶接スパッタ付着防止剤を、溶接部の周辺に塗布した場合の試験データを、図1および図2に実験例1として示す。これらの図1、図2は、本実施例品の溶接スパッタ付着防止剤と従来品(後述する比較例1,2)との比較結果をグラフ化して示した特性線図である。

【0053】

この場合、溶接対象の母材には、長さ200mm、幅250mm、厚さ10mmの鉄板(SS400)を用い、その黒皮上に前記実施例Eによる溶接スパッタ付着防止剤を刷毛塗りした。そして、スパッタ付着防止剤が十分に乾燥した状態で、前記鉄板の中央部にビードオンプレート溶接を行った。

【0054】

次に、溶接作業が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を順次計測することにより、図1、図2に示す試験データを、本実施例品と比較例1,2との比較結果として作成したものである。

【0055】

ここで、図1、図2に示す試験データは、溶接用のシールドガスとして一般的な混合ガス(80%Ar−20%CO2)を用い、溶接ワイヤには、例えば外径が1.2mmの日鐵住金溶接工業株式会社製のYM−28S(商品分類名)を用いたものである。また、溶接電流は290Aで、電圧は28Vであり、その溶接速度は30cm/minとし、ワイヤの突き出し長さは、例えば22mmに設定する条件下で溶接作業を行ったものである。

【0056】

一方、比較例1には、従来から市販されている非イオン系の界面活性剤等からなるスパッタ付着防止剤(株式会社タイホーコーザイ製の商品名「クリーンスパッタ300」:成分としてポリエチレンノニルフェニルエーテル4.0%を含む)を用いた。そして、比較例1(水性タイプ)のスパッタ付着防止剤は、その原液を霧吹きで鉄板の黒皮に噴霧した以外は、本実施例品のスパッタ付着防止剤と同一の条件に設定したものである。

【0057】

また、比較例2には、市販の有機溶剤が含有されているスパッタ付着防止剤(株式会社タイホーコーザイ製の商品名「クリーンスパッタGW−2」:成分としてイソプロピルアルコールを含む)を用いた。そして、比較例2(非水タイプ)のスパッタ付着防止剤は、本実施例品のスパッタ付着防止剤と同様に鉄板の黒皮に刷毛塗りし、本実施例品と同一の条件に設定したものである。

【0058】

そして、このような比較例1,2の場合でも、溶接作業が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を計測した。この結果、図1に示すように、比較例1のスパッタ付着防止剤では、合計16個の溶接スパッタが付着していることを確認した。また、比較例2のスパッタ付着防止剤では、合計4個の溶接スパッタが付着していることを確認した。

【0059】

これに対し、前述の如く作製した本実施例品の溶接スパッタ付着防止剤では、合計2個の溶接スパッタが付着していることを確認した。そして、その内訳をみると、図2に示すように、付着したスパッタの外径(スパッタ径)が0.5〜1.0mmの大きさとなる範囲で1個のスパッタ付着があり、1.0〜1.5mmの大きさでは1個のみ見つかり、全体として溶接スパッタの付着は、ほとんど無視できる程度であった。

【0060】

一方、比較例1(水性タイプのスパッタ付着防止剤)をみると、図2に示す如くスパッタ径が0.5〜1.0mmの大きさで5個見つかり、1.0〜1.5mmの大きさでは8個まで増えている。また、スパッタ径が1.5〜2.0mmの大きさのものが1個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個あり、全体として溶接スパッタの付着が非常に目立つことが確認された。

【0061】

また、比較例2(非水タイプのスパッタ付着防止剤)をみると、スパッタ径が0.5〜1.0mmの大きさとなるスパッタ付着が1個、1.0〜1.5mmのスパッタ付着が3個まで確認された。従って、比較例2のスパッタ付着防止剤も、本実施例品に較べて、溶接スパッタの付着が目立ち、溶接スパッタの付着防止効果は、本実施例品が一番顕著であることが確認された。

(実験例2)

【0062】

次に、図3および図4は、炭酸ガスアーク溶接を用いた場合の実験例2を示し、この場合も実施例E(表1参照)による溶接スパッタ付着防止剤と従来品(実験例1とほぼ同様な比較例1,2)との比較結果をグラフ化して示したものである。

【0063】

この場合、溶接用のシールドガスとして炭酸ガス(100%CO2)を用い、溶接ワイヤには、例えば外径が1.2mmの日鐵住金溶接工業株式会社製のYM−26(商品分類名)を用いた以外は、前述した実験例1と同一の条件に設定して試験データを作成したものである。

【0064】

即ち、溶接対象の鉄板(SS400)には、その黒皮上に前述した表1の実施例Eによる溶接スパッタ付着防止剤を刷毛塗りし、このスパッタ付着防止剤が十分に乾燥した状態で、前記鉄板の中央部に実験例1で述べたようにビードオンプレート溶接を行った。

【0065】

そして、炭酸ガスアーク溶接が完了した後に、ウェスで表面のヒュームを拭き取り、この状態で塗布部に付着している溶接スパッタの個数、その外径(スパッタ径)を順次計測することにより、図3、図4に示す試験データを、本実施例品と比較例1,2との比較結果として作成したものである。

【0066】

この結果、図3に示すように、比較例1(水性タイプ)のスパッタ付着防止剤では、合計21個の溶接スパッタが付着していることを確認した。また、比較例2(非水タイプ)のスパッタ付着防止剤では、合計3個の溶接スパッタが付着していることを確認した。

【0067】

これに対し、本実施例品の溶接スパッタ付着防止剤では、合計2個の溶接スパッタが付着していることを確認した。そして、その内訳は、図4に示すように、付着したスパッタの外径(スパッタ径)が0.5未満の大きさとなる範囲で1個のスパッタ付着があり、1.0〜1.5mmの大きさでは1個のみ見つかり、全体として溶接スパッタの付着は、ほとんど無視できる程度であった。

【0068】

一方、比較例1(水性タイプの溶接スパッタ付着防止剤)をみると、図2に示す如くスパッタ径が0.5〜1.0mmの大きさで8個見つかり、1.0〜1.5mmの大きさでも8個見つかっている。また、スパッタ径が1.5〜2.0mmの大きさのものが4個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個あり、全体として溶接スパッタの付着が非常に目立つことが確認された。

【0069】

また、比較例2(非水タイプの溶接スパッタ付着防止剤)をみると、スパッタ径が0.5〜1.0mmの大きさとなるスパッタ付着が1個、1.0〜1.5mmのスパッタ付着が1個、さらに、2.0〜2.5mmの大きさのスパッタ付着が1個確認された。従って、比較例2のスパッタ付着防止剤も、本実施例品に較べて、溶接スパッタの付着が目立ち、溶接スパッタの付着防止効果は、本実施例品が一番顕著であることが確認された。

【0070】

なお、前記実施の形態では、グリースの増ちょう剤として、例えばカルシウムスルフォネートコンプレックスを含んだ石けんを用いる場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えばカルシウムスルフォネートコンプレックスに代えてリチウムコンプレックスを含んだ石けんを用いてもよい。さらに、例えばウレア系の非石けんによりグリースの増ちょう剤を構成してもよい。また、例えばカルシウムスルフォネートコンプレックスを含んだ石けんとウレア系の非石けんグリースとの両方を増ちょう剤として採用してもよい。

【0071】

また、本発明にあっては、ワックスとカルシウムスルフォネートコンプレックスグリースの配合割合を変更するだけで、全く違う性能を持つ形態のスパッタ付着防止剤(生成物)を作製することが可能である。例えば、ワックスとカルシウムスルフォネートコンプレックスグリースとの配合割合を2:1程度に調整すると、ベタツキが非常に少ないスパッタ付着防止剤として使用することが可能である。一方、ワックスとカルシウムスルフォネートコンプレックスグリースとの配合割合を1:2程度に調整すると、鋼材の表面等に油膜を形成することができるものである。

【図面の簡単な説明】

【0072】

【図1】本発明の実験例1による試験データのスパッタ数をグラフ化して示した特性図である。

【図2】実験例1による試験データのスパッタ径とスパッタ数との関連をグラフ化して示した特性図である。

【図3】実験例2による試験データのスパッタ数をグラフ化して示した特性図である。

【図4】実験例2による試験データのスパッタ径とスパッタ数との関連をグラフ化して示した特性図である。

【特許請求の範囲】

【請求項1】

溶接時のスパッタが溶接部周辺に付着するのを防ぐため前記溶接部周辺に塗布して用いる溶接スパッタ付着防止剤において、

鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースと、該グリースに添加して混合されたワックスおよび水とを含む構成としたことを特徴とする溶接スパッタ付着防止剤。

【請求項2】

前記グリースの増ちょう剤は、少なくともカルシウムスルフォネートコンプレックス又はリチウムコンプレックスを含む石けん及び/又はウレア系の非石けんにより構成してなる請求項1に記載の溶接スパッタ付着防止剤。

【請求項3】

前記水は、高速撹拌により組成物内にエマルジョンの形態で存在してなる請求項1または2に記載の溶接スパッタ付着防止剤。

【請求項4】

前記グリースが15〜20wt%、前記ワックスが15〜20wt%であり、残部として前記水を配合してなる請求項1,2または3に記載の溶接スパッタ付着防止剤。

【請求項5】

前記グリースが15〜20wt%、前記ワックスが15〜20wt%であり、残部として前記水と添加剤とを配合してなる請求項1,2または3に記載の溶接スパッタ付着防止剤。

【請求項6】

前記添加剤は、界面活性剤または消泡剤により構成してなる請求項5に記載の溶接スパッタ付着防止剤。

【請求項1】

溶接時のスパッタが溶接部周辺に付着するのを防ぐため前記溶接部周辺に塗布して用いる溶接スパッタ付着防止剤において、

鉱油系潤滑剤基油、合成系潤滑基油及び生分解系潤滑油基油から選ばれる少なくとも一種類の基油に増ちょう剤を配合して生成したグリースと、該グリースに添加して混合されたワックスおよび水とを含む構成としたことを特徴とする溶接スパッタ付着防止剤。

【請求項2】

前記グリースの増ちょう剤は、少なくともカルシウムスルフォネートコンプレックス又はリチウムコンプレックスを含む石けん及び/又はウレア系の非石けんにより構成してなる請求項1に記載の溶接スパッタ付着防止剤。

【請求項3】

前記水は、高速撹拌により組成物内にエマルジョンの形態で存在してなる請求項1または2に記載の溶接スパッタ付着防止剤。

【請求項4】

前記グリースが15〜20wt%、前記ワックスが15〜20wt%であり、残部として前記水を配合してなる請求項1,2または3に記載の溶接スパッタ付着防止剤。

【請求項5】

前記グリースが15〜20wt%、前記ワックスが15〜20wt%であり、残部として前記水と添加剤とを配合してなる請求項1,2または3に記載の溶接スパッタ付着防止剤。

【請求項6】

前記添加剤は、界面活性剤または消泡剤により構成してなる請求項5に記載の溶接スパッタ付着防止剤。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−23086(P2010−23086A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−188416(P2008−188416)

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]