溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法

【課題】コストや重量をほとんど増加させないで、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できる溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供する。

【解決手段】少なくとも1部品は薄板でなる、少なくとも2部品11,15を溶接する溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法である。薄板部品11に他の部品15を数箇所で断続的にアーク溶接した溶接部品における、応力が集中する溶接部位eと、応力の方向と大きさとを予め検証する。応力が集中する溶接部位eと薄板部品11とに跨って、薄板部品11に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置く。

【解決手段】少なくとも1部品は薄板でなる、少なくとも2部品11,15を溶接する溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法である。薄板部品11に他の部品15を数箇所で断続的にアーク溶接した溶接部品における、応力が集中する溶接部位eと、応力の方向と大きさとを予め検証する。応力が集中する溶接部位eと薄板部品11とに跨って、薄板部品11に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法に関する。

【背景技術】

【0002】

従来、図10(a)(b)に示すように、例えば自動車用シートのシートバック内において、パイプフレーム30の左右の平面部30aに跨ってロアーフレーム31の端面31aをアーク溶接することがある。そして、ロアーフレーム31の端面31aの縁部の上下方向に沿って施す連続的な溶接ビード32を、パイプフレーム30の平面部30aに延長させている(特許文献1参照)。

【0003】

この溶接ビード32に延長部32aを設ける理由は、溶接結合部にエンボスやリブと同等の補強機能を付与することで、平面部30aやロアーフレーム31の変形とそれに伴う疲労亀裂を防止するというものである。

【0004】

特許文献1のパイプフレーム30の平面部30aは、パイプフレーム30の下端部を偏平に潰すことで形成したものである。このパイプフレーム30の肉厚は、約1.5mm程度のものが多く用いられてきたことから、平面部30aは、約1.5mm程度の板厚の2枚重ねということができる。また、ロアーフレーム31の板厚は、約1.5mm程度のものが多く用いられてきた。

【0005】

このような約1.5mm程度の板厚は、シートバックのフレームとしては、「厚板」に属するものである。

【0006】

ところで、近年では、図10(a)を流用すれば、フレーム30パイプ部分は上部のAの範囲とし、下部のBの範囲は、プレス成形品であるサイドフレームをパイプ部分の下部に溶接したものが採用されている。

【0007】

このサイドフレームをより軽量化するために、板厚が約0.5mm程度の板材を2枚重ねして、凹凸リブ形状で補強したプレス製品が採用されている。同様に、ロアーフレーム31をより軽量化するために、板厚が約0.5mm程度の板材を凹凸リブ形状で補強したプレス成形品も採用されている。

【0008】

このような約0.5mm程度の板厚は、シートバックのフレームとしては、「薄板」に属するものである。なお、後述する実施形態のように、シートクッションのクッションフレームのサイドフレームを「厚板」とし、クッションパンを「薄板」とするものも存在する。

【0009】

したがって、特許文献1のような厚板同士を溶接するに際して、溶接ビード32の延長部32aを設けることは、溶接結合部にエンボスやリブと同等の補強機能を付与できさえすれば、溶接ビード32の延長部の方向や長さは、さほど問題とはならない。このことから、特許文献1では、溶接ビード32の延長部32aの方向は、ロアーフレーム31の端面31aの縁部の上下方向に沿って延長させるものとし、延長寸法は、少しだけ(15mm程度)としているに過ぎない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−259676号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、板厚が約0.5mm程度の薄板部品(例えばサイドフレーム)に、別の部品〔例えばロアーフレーム(補強部材)〕を溶接する際には、数箇所程度で断続的にスポット溶接をすることが多い。この場合、断続的な溶接部位の全てに応力が集中するものではなく、特定の溶接部位に応力が集中して疲労亀裂が発生しやすいことから、応力が集中する溶接部位を見極め、その溶接部位に疲労亀裂の発生を抑制する対策を施すことが効果的である。

【0012】

そのために、溶接位置や長さに制約があり、応力分散の設定が困難であるスポット溶接を採用しないで、溶接位置や長さの設定の自由度が高いアーク溶接を採用することが効果的である。

【0013】

本発明は、前記知見に基づいてなされたもので、コストや重量をほとんど増加させないで、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できる溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

前記課題を解決するために、本発明は、少なくとも1部品は薄板でなる、少なくとも2部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って、応力分散用溶接ビードを置くことを特徴とする溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供するものである。

【0015】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置く構成とすることができる。

【0016】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かない構成とすることができる。

【0017】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、シートバックの前倒用スプリングのために、左右のサイドフレームのいずれか一方のアッパーブラケットにアーク溶接するばね掛けブラケットであり、このばね掛けブラケットは、アッパーブラケットの外側面側に当てがい、アッパーブラケットの内側面側からアーク溶接するとともに、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0018】

前記アッパーブラケットに、外側面から内側面の方向に凹む位置決め用凹部が形成され、前記ばね掛けブラケットに、前記位置決め用凹部に嵌合する位置決め用凸部が形成されて、前記アーク溶接は、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接する構成とすることができる。

【0019】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材であり、この補強部材の左右端部は、左右のサイドフレームの側出部の前面にそれぞれ当てがい、左右のサイドフレームの側出部の裏面側からアーク溶接するとともに、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0020】

前記他の部品は、自動車用シートのシートクッション内のクッションフレームにおいて、左右のサイドフレームであり、前記薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンであり、このクッションパンの左右端部近傍の下面は、左右のサイドフレームの上面にそれぞれ当てがい、クッションパンの左右端部の近傍に形成した穴部の周囲をサイドフレームの上面にアーク溶接するとともに、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【発明の効果】

【0021】

本発明によれば、薄板部品に他の部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って応力分散用溶接ビードを置く。これにより、応力分散用溶接ビードの補強効果で、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0022】

また、薄板部品に他の部品を溶接する工程に続いて、応力分散用溶接ビードを置くことができる。したがって、応力分散用溶接ビードを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードを置くだけであるので、溶接構造物の重量もほとんど増加しない。

【0023】

一方、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置く構成とする。これによれば、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを、無駄なく効果的に置くことができる。

【0024】

また、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かない構成とする。これによれば、繰り返し荷重による振動の振幅が大きい溶接部位は、いわゆる呼吸する所(振動の腹に当たる所)であり、この溶接部位(正確には溶接予定部位)に溶接ビードを置かない、つまり溶接ビートを無くして拘束を外すようにする。これにより、溶接予定部位が「振動の節」になることを避けることができ、全体で弾性変形させることで、薄板部品の疲労亀裂発生をより有効に防止できるようになる。ここで「振動の節」とは、繰り返し荷重による振動の振幅が小さい所(振動の腹の逆)である。

【0025】

さらに、薄板部品は、自動車用シートのシートバック内のバックフレームにおける左右のサイドフレームとする。また、他の部品は、シートバックの前倒用スプリングのばね掛けブラケットとする。そして、ばね掛けブラケットは、アッパーブラケットの内側面側からアーク溶接し、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0026】

これによれば、ばね掛けブラケットに作用する前倒用スプリングのスプリング力による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がサイドフレームのアッパーブラケットに分散される。したがって、サイドフレームのアッパーブラケットの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0027】

また、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接する構成とすることができる。

【0028】

これによれば、アッパーブラケットの位置決め用凹部にばね掛けブラケットの位置決め用凸部が嵌合されることで、この部分を断続的にアーク溶接するだけで、溶接箇所が少なくてもスプリング力で浮き上がらないよう確実に保持されるようになる。

【0029】

さらに、薄板部品は、自動車用シートのシートバック内のバックフレームにおける左右のサイドフレームとする。また、他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材とする。そして、補強部材は、サイドフレームの側出部の裏面側からアーク溶接し、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0030】

これによれば、補強部材に作用する着座者の荷重による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がサイドフレームに分散される。したがって、サイドフレームの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0031】

また、他の部品は、自動車用シートのシートクッション内のクッションフレームにおける左右のサイドフレームとする。また、薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンとする。そして、クッションパンは、左右端部の近傍の穴部の周囲をサイドフレームの上面にアーク溶接し、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0032】

これによれば、クッションパンに作用する着座者の荷重による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がクッションパンに分散される。したがって、クッションパンの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【図面の簡単な説明】

【0033】

【図1】自動車用シートの内部に配置されるフレーム構造体の背面側斜視図である。

【図2】従前のアッパーブラケットとばね掛けブラケットとの溶接構造の斜視図である。

【図3】本発明の実施形態に係るアッパーブラケットとばね掛けブラケットとの溶接構造であり、(a)は表面側の斜視図、(b)は裏面側の斜視図である。

【図4】(a)は図3(a)の要部拡大図、(b)は(a)のI−I線拡大断面図である。

【図5】従前のアッパーブラケットと補強部材との溶接構造であり、(a)は表面側の斜視図、(b)は裏面側の斜視図である。

【図6】本発明の実施形態に係るアッパーブラケットと補強部材との溶接構造であり、(a)は裏面側の要部斜視図、(b)は(a)のII−II線拡大断面図である。

【図7】本発明の実施形態に係るアッパーブラケットと補強部材との溶接構造の表面側の要部斜視図である。

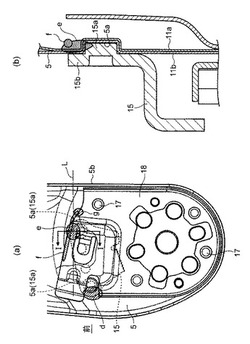

【図8】本発明の実施形態に係るサイドフレームとクッションパンとの溶接構造であり、(a)は平面図、(b)は側面図である。

【図9】(a)は、図9(a)(b)のIII−III線拡大断面図、(b)は、本発明の実施形態に係るサイドフレームとクッションパンとの溶接構造の図8(a)の要部拡大図、(c)は、従来のサイドフレームとクッションパンとの溶接構造の図8(a)の要部拡大図である。

【図10】特許文献1であり、(a)はパイプフレームとロアーフレームの正面図、(b)は平面部とロアーフレームの溶接部の斜視図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施するための形態について、図面を参照しながら詳細に説明する。図1は、自動車用シートの内部に配置されるフレーム構造体1の背面側斜視図である。

【0035】

フレーム構造体1は、シートクッションの内部に配置されるクッションフレーム2と、シートバックの内部に配置されるバックフレーム3とで構成されている。

【0036】

クッションフレーム2の後部のロアブラケット4の内側に、バックフレーム3の下部のアッパーブラケット5が重ね合わされて、リクライニング軸6(図2参照)で連結されている。これにより、クッションフレーム2に対して、バックフレーム3が前後方向にリクライニングできるようになる。

【0037】

バックフレーム3は、2本のパイプ10である上部と、この各パイプ10の左右の下部に上部がアーク溶接されたサイドフレーム11である側部と、この左右のサイドフレーム11の下部側に跨ってアーク溶接された補強部材12である下部とで構成されている。

【0038】

サイドフレーム11と補強部材12は、凹凸リブ形状で補強したプレス製品である。特に、サイドフレーム11は、図4(b)のように、板厚が約0.5mm程度の板材(インナーパネル11aとアウターパネル11b)を2枚重ねしたものである。そして、図6(b)のように、インナーパネル11aの端部11cは、アウターパネル11bの端部11dの外面に巻き締めることで、より補強されたフレーム構造となっている。ここで、サイドフレーム11は、本発明の「薄板部品(金属部品)」に相当する。

【0039】

図2に示すように、リクライニング軸6と同軸に、バックフレーム3を前倒させるために、前方向Fに付勢する渦巻きスプリング14が設けられている。この渦巻きスプリング14の内端部14aは、ロアブラケット4のばね掛け部4aに係止されるとともに、外端部14bは、アッパーブラケット5にアーク溶接したばね掛けブラケット15に係止されている。ここで、ばね掛けブラケット15は、本発明の「他の部品(金属部品)」に相当する。

【0040】

アッパーブラケット5には、外側面から内側面の方向に円形状で凹む複数個(本例では4個)の位置決め用凹部5a〔図4(b)参照〕が形成されている。また、ばね掛けブラケット15の基部15bには、アッパーブラケット5の位置決め用凹部5aにそれぞれ嵌合する円形状の位置決め用凸部15a〔図4(b)参照〕が形成されている。

【0041】

そして、ばね掛けブラケット15の位置決め用凸部15aを、アッパーブラケット5の位置決め用凹部5aに嵌合させながら、ばね掛けブラケット15の基部15bを位置決め用凹部5aの外側面に当てがう。

【0042】

この状態で、従前では、図2に示したように、ばね掛けブラケット15の基部15bの前端15cと後端15dを、アッパーブラケット5の外側面にアーク溶接して溶接ビード(溶接部位)a,bを置いていた。しかし、作動耐久テストにおいて規定回数の75%前後で、溶接ビードbの部分で、アッパーブラケット5の外側面に疲労亀裂cが発生しやすいことが明らかになった。これは、ばね掛けブラケット15に作用する渦巻きスプリング(前倒用スプリング)14のスプリング力Pによる応力が、特定の溶接ビードbに集中することに起因する。

【0043】

そこで、本発明においては、応力が集中する溶接ビードbを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0044】

具体的には、図3および図4に示すように、アッパーブラケット5の内側面から、最前位置と最後位置との2箇所におけるアッパーブラケット5の位置決め用凹部5aとばね掛けブラケット15の位置決め用凸部15aとを、アーク溶接して溶接ビードd,eを置いたものである。

【0045】

そして、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードeにおける応力の方向と大きさとを予め検証する。

【0046】

この検証に基づいて、溶接ビードeに応力が集中しないで、アッパーブラケット5に応力を分散できるように、溶接ビードeとアッパーブラケット5の内側面(インナーパネル11a)とに跨って、薄板部品であるアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置くものである。

【0047】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードfの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0048】

本実施形態のようなばね掛けブラケット15の場合には、図4(a)のように、応力分散用溶接ビードfは、溶接ビードeに交差して前後方向に約20mmずつ延在させ、アッパーブラケット5の垂直な後端部5bに直角な線Lに対して、約15°の傾斜角であることが最適であった。

【0049】

なお、前側の溶接ビードdは、アッパーブラケット5の内面に複数のかしめピン17で固定した補強板18の端部に一部が重なるように溶接ビードdを置くことが好ましく、応力分散用溶接ビードfの後側の端部は、補強板18の端部に重なるようにアーク溶接で溶接ビードgを置くことが好ましい。

【0050】

前記のようなサイドフレーム11のアッパーブラケット5とばね掛けブラケット15との溶接構造であれば、アッパーブラケット5にばね掛けブラケット15を数箇所で断続的にアーク溶接して溶接ビードd,eを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードeにおける応力の方向と大きさとを予め検証する。

【0051】

その上で、応力が集中する溶接ビードeとアッパーブラケット5とに跨って、応力を分散させることで、サイドフレーム11のアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置く。

【0052】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードfを置くことなく、応力分散用溶接ビードfの補強効果で、サイドフレーム11のアッパーブラケット5の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0053】

また、サイドフレーム11のアッパーブラケット5にばね掛けブラケット15を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードfを置くことができる。したがって、応力分散用溶接ビードfを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しない。また、応力分散用溶接ビードfを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【0054】

因みに、薄板部品の疲労亀裂発生を防止するために、設計応力を低下させる方法では、板状鋼板が本来備えている強度を活用することができず、応力を低下させるために厚板を使用することになるので、溶接構造物の重量が増加する。また、補強部材を用いて形状を変えることで、溶接部近傍の応力を局部的に低下させる方法では、補強のためにコストが増加し、補強部材による溶接構造物の重量が増加する。さらに、溶接ビード部を仕上げ、溶接ビードによる応力集中を低下させる形状をコントロールする方法では、その施工と形状確認のためにコストが増加する。

【0055】

さらに、アッパーブラケット5の位置決め用凹部5aにばね掛けブラケット15の位置決め用凸部15aが嵌合されることで、この部分を断続的にアーク溶接するだけで、溶接箇所が少なくてもスプリング力で浮き上がらないよう確実に保持されるようになる。

【0056】

また、図2の従前の例では、溶接ビードaの付近は、いわゆる呼吸する所(振動の腹に当たる所)であり、本実施形態では、この溶接ビードaを無くすことで(拘束を外す。)、アッパーブラケット5を応力の伝達経路から外すことができた。

【0057】

図3、図4の実施形態は、アッパーブラケット5とばね掛けブラケット15との溶接構造であったが、図6、図7の実施形態のように、アッパーブラケット5と補強部材12との溶接構造にも適用することができる。

【0058】

図5に示すように、補強部材12の左右の端部12aは、左右のサイドフレーム11の側出部11fの前面にそれぞれ当てがう。ここで、補強部材12は、本発明の「他の部品(金属部品)」に相当する。

【0059】

この状態で、従前は、前側から見た図5(a)のように、補強部材12の上下のフランジ部12b,12cを、アッパーブラケット5の側出部11fにアーク溶接して溶接ビード(溶接部位)p,qを置いていた。また、後側から見た図5(b)のように、補強部材12の左右の端部12aを、アッパーブラケット5の側出部11fの裏面側からアーク溶接して上下側の溶接ビード(溶接部位)r,sを置いていた。しかし、作動耐久テストにおいて規定回数の25%前後で、溶接ビードqの部分で、アッパーブラケット5の側出部11fに疲労亀裂cが発生しやすいことが明らかになった。これは、補強部材12に作用する着座者の荷重による応力が、特定の溶接ビードqに集中することに起因する。

【0060】

そこで、本発明においては、応力が集中する溶接ビードqを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0061】

具体的には、図7のように、上フランジ部12bの溶接ビードpを残し、応力が集中する下フランジ部12cの溶接ビードqを無くしたうえで、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードsにおける応力の方向と大きさとを予め検証する。

【0062】

この検証に基づいて、図6のように、溶接ビードsに応力が集中しないで、アッパーブラケット5に応力を分散できるように、溶接ビードsとサイドフレーム11のアッパーブラケット(薄板部品)5の後面とに跨って、薄板部品であるアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードt,uを置くものである。

【0063】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードt,uの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0064】

応力分散用溶接ビードt,uを置く場合には、先ず、溶接ビードsの下端に重ね合わせて、略直角外側方向に応力分散用溶接ビードtを置く。ついで、応力分散用溶接ビードtの外端部に重ね合わせて、略直角下側方向で、インナーパネル11aとアウターパネル11bの段部に沿って応力分散用溶接ビードtを置く。なお、応力分散用溶接ビードtは、応力分散用溶接ビードs,uに対して、45°程度で傾斜させていてもよい。

【0065】

本実施形態のような補強部材12の場合には、図6(a)のように、応力分散用溶接ビードtは、外方向に約10mmで延在させ、応力分散用溶接ビードuは、下方向に約15mmで延在させることが最適であった。

【0066】

前記のようなサイドフレーム11のアッパーブラケット5と補強部材12との溶接構造であれば、サイドフレーム11のアッパーブラケット5に補強部材12を数箇所で断続的にアーク溶接して溶接ビードp,r,sを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードsにおける応力の方向と大きさとを予め検証する。

【0067】

その上で、応力が集中する溶接ビードsとアッパーブラケット5とに跨って、応力を分散させることでアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードt,uを置く。

【0068】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードt,uを置くことなく、応力分散用溶接ビードt,uの補強効果で、サイドフレーム11のアッパーブラケット5の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0069】

また、サイドフレーム11のアッパーブラケット5に補強部材12を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードt,uを置くことができる。したがって、応力分散用溶接ビードt,uを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードt,uを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【0070】

また、図5の従前の例では、溶接ビードqの付近は、いわゆる呼吸する所(振動の腹に当たる所)であり、本実施形態では、この溶接ビードqを無くしたことで(拘束を外す。)、アッパーブラケット5を応力の伝達経路から外すことができた。

【0071】

特に、応力分散用溶接ビードt,uを不静定ばりにして、締結強度を確保するためと加振振動の節を作ることとによって、締結部が「振動の腹」になることを避けて、全体で弾性変形させることで、サイドフレーム11のアッパーブラケット5の疲労亀裂発生をより有効に防止できるようになる。

【0072】

一方、図8、図9の実施形態のように、クッションフレーム2のサイドフレーム21とクッションパン22との溶接構造にも適用することができる。

【0073】

クッションフレーム2は、クッションパン(前部の補強部材)22である前部と、このクッションパン22の左右の前下部に上部がアーク溶接されたサイドフレーム21である側部と、この左右のサイドフレーム21の後部側に跨ってアーク溶接された補強部材23である後部とで構成されている。

【0074】

クッションパン22と補強部材23は、凹凸リブ形状で補強したプレス製品である。また、サイドフレーム21は、1枚物の厚板となっている。ここで、サイドフレーム21は、本発明の「他の部品(金属部品)」に相当する。

【0075】

図8に示すように、クッションパン22の左右端部22aの近傍の下面は、左右のサイドフレーム21の前部21aの上面にそれぞれ当てがう。ここで、クッションパン22は、本発明の「薄板部品(金属部品)」に相当する。

【0076】

クッションパン22の左右端部22aの近傍の前後位置には、合計4箇所に、前後方向に長穴状の穴部22bがそれぞれ形成されている。

【0077】

この状態で、従前は、上側から見た図9(c)と、そのIII−III線拡大断面図である図9(a)のように、クッションパン22の各穴部22bの周囲を、サイドフレーム21の前部21aの上面に略C字状にアーク溶接して溶接ビード(溶接部位)w,xを置いていた。しかし、作動耐久テストにおいて規定回数の60%前後で、後位置の溶接ビードxの部分で、クッションパン22の上面に疲労亀裂cが発生しやすいことが明らかになった。これは、クッションパン22に作用する着座者の荷重による応力が、特定の溶接ビードxに集中することに起因する。

【0078】

そこで、本発明においては、応力が集中する溶接ビードxを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0079】

具体的には、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードxにおける応力の方向と大きさとを予め検証する。

【0080】

この検証に基づいて、図9(b)のように、溶接ビードxに応力が集中しないで、クッションパン22に応力を分散できるように、溶接ビードxとクッションパン(薄板部品)22の上面とに跨って、薄板部品であるクッションパン22に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードyを置くものである。

【0081】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードyの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0082】

応力分散用溶接ビードyを置く場合には、溶接ビードxのコーナー部分に先端部分を重ね合わせて、傾斜させながら外向き方向に応力分散用溶接ビードyを置く。

【0083】

本実施形態のようなクッションパン22の場合には、図9(b)のように、応力分散用溶接ビードyは、外向き方向に約20mmで延在させ、前後方向に対して、約45°の傾斜角θであることが最適であった。

【0084】

前記のようなサイドフレーム21とクッションパン22との溶接構造であれば、サイドフレーム21の前部21aに、穴部22bを介してクッションパン22を数箇所で断続的にアーク溶接して溶接ビードw,xを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードxにおける応力の方向と大きさとを予め検証する。

【0085】

その上で、応力が集中する溶接ビードxとクッションパン22とに跨って、応力を分散させることでクッションパン22に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードyを置く。

【0086】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードyを置くことなく、応力分散用溶接ビードyの補強効果で、クッションパン22の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0087】

また、サイドフレーム21とクッションパン22を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードyを置くことができる。したがって、応力分散用溶接ビードyを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードyを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【符号の説明】

【0088】

1 フレーム構造体(溶接構造物)

3 バックフレーム

5 アッパーブラケット(薄板部品)

5a 位置決め用凹部

11 サイドフレーム(薄板部品)

11a インナーパネル

11b アウターパネル

11f 側出部

12 補強部材(他の部品)

12a 端部

14 渦巻きスプリング(前倒用スプリング)

15 ばね掛けブラケット(他の部品)

15a 位置決め用凸部

21 サイドフレーム(他の部品)

22 クッションパン(薄板部品)

22b 穴部

e,s,x 溶接ビード(応力が集中する溶接部位)

f,t,u,y 応力分散用溶接ビード

【技術分野】

【0001】

本発明は、溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法に関する。

【背景技術】

【0002】

従来、図10(a)(b)に示すように、例えば自動車用シートのシートバック内において、パイプフレーム30の左右の平面部30aに跨ってロアーフレーム31の端面31aをアーク溶接することがある。そして、ロアーフレーム31の端面31aの縁部の上下方向に沿って施す連続的な溶接ビード32を、パイプフレーム30の平面部30aに延長させている(特許文献1参照)。

【0003】

この溶接ビード32に延長部32aを設ける理由は、溶接結合部にエンボスやリブと同等の補強機能を付与することで、平面部30aやロアーフレーム31の変形とそれに伴う疲労亀裂を防止するというものである。

【0004】

特許文献1のパイプフレーム30の平面部30aは、パイプフレーム30の下端部を偏平に潰すことで形成したものである。このパイプフレーム30の肉厚は、約1.5mm程度のものが多く用いられてきたことから、平面部30aは、約1.5mm程度の板厚の2枚重ねということができる。また、ロアーフレーム31の板厚は、約1.5mm程度のものが多く用いられてきた。

【0005】

このような約1.5mm程度の板厚は、シートバックのフレームとしては、「厚板」に属するものである。

【0006】

ところで、近年では、図10(a)を流用すれば、フレーム30パイプ部分は上部のAの範囲とし、下部のBの範囲は、プレス成形品であるサイドフレームをパイプ部分の下部に溶接したものが採用されている。

【0007】

このサイドフレームをより軽量化するために、板厚が約0.5mm程度の板材を2枚重ねして、凹凸リブ形状で補強したプレス製品が採用されている。同様に、ロアーフレーム31をより軽量化するために、板厚が約0.5mm程度の板材を凹凸リブ形状で補強したプレス成形品も採用されている。

【0008】

このような約0.5mm程度の板厚は、シートバックのフレームとしては、「薄板」に属するものである。なお、後述する実施形態のように、シートクッションのクッションフレームのサイドフレームを「厚板」とし、クッションパンを「薄板」とするものも存在する。

【0009】

したがって、特許文献1のような厚板同士を溶接するに際して、溶接ビード32の延長部32aを設けることは、溶接結合部にエンボスやリブと同等の補強機能を付与できさえすれば、溶接ビード32の延長部の方向や長さは、さほど問題とはならない。このことから、特許文献1では、溶接ビード32の延長部32aの方向は、ロアーフレーム31の端面31aの縁部の上下方向に沿って延長させるものとし、延長寸法は、少しだけ(15mm程度)としているに過ぎない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−259676号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、板厚が約0.5mm程度の薄板部品(例えばサイドフレーム)に、別の部品〔例えばロアーフレーム(補強部材)〕を溶接する際には、数箇所程度で断続的にスポット溶接をすることが多い。この場合、断続的な溶接部位の全てに応力が集中するものではなく、特定の溶接部位に応力が集中して疲労亀裂が発生しやすいことから、応力が集中する溶接部位を見極め、その溶接部位に疲労亀裂の発生を抑制する対策を施すことが効果的である。

【0012】

そのために、溶接位置や長さに制約があり、応力分散の設定が困難であるスポット溶接を採用しないで、溶接位置や長さの設定の自由度が高いアーク溶接を採用することが効果的である。

【0013】

本発明は、前記知見に基づいてなされたもので、コストや重量をほとんど増加させないで、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できる溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

前記課題を解決するために、本発明は、少なくとも1部品は薄板でなる、少なくとも2部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って、応力分散用溶接ビードを置くことを特徴とする溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法を提供するものである。

【0015】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置く構成とすることができる。

【0016】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かない構成とすることができる。

【0017】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、シートバックの前倒用スプリングのために、左右のサイドフレームのいずれか一方のアッパーブラケットにアーク溶接するばね掛けブラケットであり、このばね掛けブラケットは、アッパーブラケットの外側面側に当てがい、アッパーブラケットの内側面側からアーク溶接するとともに、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0018】

前記アッパーブラケットに、外側面から内側面の方向に凹む位置決め用凹部が形成され、前記ばね掛けブラケットに、前記位置決め用凹部に嵌合する位置決め用凸部が形成されて、前記アーク溶接は、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接する構成とすることができる。

【0019】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材であり、この補強部材の左右端部は、左右のサイドフレームの側出部の前面にそれぞれ当てがい、左右のサイドフレームの側出部の裏面側からアーク溶接するとともに、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0020】

前記他の部品は、自動車用シートのシートクッション内のクッションフレームにおいて、左右のサイドフレームであり、前記薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンであり、このクッションパンの左右端部近傍の下面は、左右のサイドフレームの上面にそれぞれ当てがい、クッションパンの左右端部の近傍に形成した穴部の周囲をサイドフレームの上面にアーク溶接するとともに、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【発明の効果】

【0021】

本発明によれば、薄板部品に他の部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って応力分散用溶接ビードを置く。これにより、応力分散用溶接ビードの補強効果で、薄板部品の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0022】

また、薄板部品に他の部品を溶接する工程に続いて、応力分散用溶接ビードを置くことができる。したがって、応力分散用溶接ビードを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードを置くだけであるので、溶接構造物の重量もほとんど増加しない。

【0023】

一方、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置く構成とする。これによれば、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを、無駄なく効果的に置くことができる。

【0024】

また、薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かない構成とする。これによれば、繰り返し荷重による振動の振幅が大きい溶接部位は、いわゆる呼吸する所(振動の腹に当たる所)であり、この溶接部位(正確には溶接予定部位)に溶接ビードを置かない、つまり溶接ビートを無くして拘束を外すようにする。これにより、溶接予定部位が「振動の節」になることを避けることができ、全体で弾性変形させることで、薄板部品の疲労亀裂発生をより有効に防止できるようになる。ここで「振動の節」とは、繰り返し荷重による振動の振幅が小さい所(振動の腹の逆)である。

【0025】

さらに、薄板部品は、自動車用シートのシートバック内のバックフレームにおける左右のサイドフレームとする。また、他の部品は、シートバックの前倒用スプリングのばね掛けブラケットとする。そして、ばね掛けブラケットは、アッパーブラケットの内側面側からアーク溶接し、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0026】

これによれば、ばね掛けブラケットに作用する前倒用スプリングのスプリング力による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がサイドフレームのアッパーブラケットに分散される。したがって、サイドフレームのアッパーブラケットの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0027】

また、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接する構成とすることができる。

【0028】

これによれば、アッパーブラケットの位置決め用凹部にばね掛けブラケットの位置決め用凸部が嵌合されることで、この部分を断続的にアーク溶接するだけで、溶接箇所が少なくてもスプリング力で浮き上がらないよう確実に保持されるようになる。

【0029】

さらに、薄板部品は、自動車用シートのシートバック内のバックフレームにおける左右のサイドフレームとする。また、他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材とする。そして、補強部材は、サイドフレームの側出部の裏面側からアーク溶接し、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0030】

これによれば、補強部材に作用する着座者の荷重による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がサイドフレームに分散される。したがって、サイドフレームの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0031】

また、他の部品は、自動車用シートのシートクッション内のクッションフレームにおける左右のサイドフレームとする。また、薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンとする。そして、クッションパンは、左右端部の近傍の穴部の周囲をサイドフレームの上面にアーク溶接し、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置く構成とすることができる。

【0032】

これによれば、クッションパンに作用する着座者の荷重による応力が特定の溶接部位に集中しても、応力分散用溶接ビードで応力がクッションパンに分散される。したがって、クッションパンの特定の溶接部位の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【図面の簡単な説明】

【0033】

【図1】自動車用シートの内部に配置されるフレーム構造体の背面側斜視図である。

【図2】従前のアッパーブラケットとばね掛けブラケットとの溶接構造の斜視図である。

【図3】本発明の実施形態に係るアッパーブラケットとばね掛けブラケットとの溶接構造であり、(a)は表面側の斜視図、(b)は裏面側の斜視図である。

【図4】(a)は図3(a)の要部拡大図、(b)は(a)のI−I線拡大断面図である。

【図5】従前のアッパーブラケットと補強部材との溶接構造であり、(a)は表面側の斜視図、(b)は裏面側の斜視図である。

【図6】本発明の実施形態に係るアッパーブラケットと補強部材との溶接構造であり、(a)は裏面側の要部斜視図、(b)は(a)のII−II線拡大断面図である。

【図7】本発明の実施形態に係るアッパーブラケットと補強部材との溶接構造の表面側の要部斜視図である。

【図8】本発明の実施形態に係るサイドフレームとクッションパンとの溶接構造であり、(a)は平面図、(b)は側面図である。

【図9】(a)は、図9(a)(b)のIII−III線拡大断面図、(b)は、本発明の実施形態に係るサイドフレームとクッションパンとの溶接構造の図8(a)の要部拡大図、(c)は、従来のサイドフレームとクッションパンとの溶接構造の図8(a)の要部拡大図である。

【図10】特許文献1であり、(a)はパイプフレームとロアーフレームの正面図、(b)は平面部とロアーフレームの溶接部の斜視図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施するための形態について、図面を参照しながら詳細に説明する。図1は、自動車用シートの内部に配置されるフレーム構造体1の背面側斜視図である。

【0035】

フレーム構造体1は、シートクッションの内部に配置されるクッションフレーム2と、シートバックの内部に配置されるバックフレーム3とで構成されている。

【0036】

クッションフレーム2の後部のロアブラケット4の内側に、バックフレーム3の下部のアッパーブラケット5が重ね合わされて、リクライニング軸6(図2参照)で連結されている。これにより、クッションフレーム2に対して、バックフレーム3が前後方向にリクライニングできるようになる。

【0037】

バックフレーム3は、2本のパイプ10である上部と、この各パイプ10の左右の下部に上部がアーク溶接されたサイドフレーム11である側部と、この左右のサイドフレーム11の下部側に跨ってアーク溶接された補強部材12である下部とで構成されている。

【0038】

サイドフレーム11と補強部材12は、凹凸リブ形状で補強したプレス製品である。特に、サイドフレーム11は、図4(b)のように、板厚が約0.5mm程度の板材(インナーパネル11aとアウターパネル11b)を2枚重ねしたものである。そして、図6(b)のように、インナーパネル11aの端部11cは、アウターパネル11bの端部11dの外面に巻き締めることで、より補強されたフレーム構造となっている。ここで、サイドフレーム11は、本発明の「薄板部品(金属部品)」に相当する。

【0039】

図2に示すように、リクライニング軸6と同軸に、バックフレーム3を前倒させるために、前方向Fに付勢する渦巻きスプリング14が設けられている。この渦巻きスプリング14の内端部14aは、ロアブラケット4のばね掛け部4aに係止されるとともに、外端部14bは、アッパーブラケット5にアーク溶接したばね掛けブラケット15に係止されている。ここで、ばね掛けブラケット15は、本発明の「他の部品(金属部品)」に相当する。

【0040】

アッパーブラケット5には、外側面から内側面の方向に円形状で凹む複数個(本例では4個)の位置決め用凹部5a〔図4(b)参照〕が形成されている。また、ばね掛けブラケット15の基部15bには、アッパーブラケット5の位置決め用凹部5aにそれぞれ嵌合する円形状の位置決め用凸部15a〔図4(b)参照〕が形成されている。

【0041】

そして、ばね掛けブラケット15の位置決め用凸部15aを、アッパーブラケット5の位置決め用凹部5aに嵌合させながら、ばね掛けブラケット15の基部15bを位置決め用凹部5aの外側面に当てがう。

【0042】

この状態で、従前では、図2に示したように、ばね掛けブラケット15の基部15bの前端15cと後端15dを、アッパーブラケット5の外側面にアーク溶接して溶接ビード(溶接部位)a,bを置いていた。しかし、作動耐久テストにおいて規定回数の75%前後で、溶接ビードbの部分で、アッパーブラケット5の外側面に疲労亀裂cが発生しやすいことが明らかになった。これは、ばね掛けブラケット15に作用する渦巻きスプリング(前倒用スプリング)14のスプリング力Pによる応力が、特定の溶接ビードbに集中することに起因する。

【0043】

そこで、本発明においては、応力が集中する溶接ビードbを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0044】

具体的には、図3および図4に示すように、アッパーブラケット5の内側面から、最前位置と最後位置との2箇所におけるアッパーブラケット5の位置決め用凹部5aとばね掛けブラケット15の位置決め用凸部15aとを、アーク溶接して溶接ビードd,eを置いたものである。

【0045】

そして、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードeにおける応力の方向と大きさとを予め検証する。

【0046】

この検証に基づいて、溶接ビードeに応力が集中しないで、アッパーブラケット5に応力を分散できるように、溶接ビードeとアッパーブラケット5の内側面(インナーパネル11a)とに跨って、薄板部品であるアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置くものである。

【0047】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードfの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0048】

本実施形態のようなばね掛けブラケット15の場合には、図4(a)のように、応力分散用溶接ビードfは、溶接ビードeに交差して前後方向に約20mmずつ延在させ、アッパーブラケット5の垂直な後端部5bに直角な線Lに対して、約15°の傾斜角であることが最適であった。

【0049】

なお、前側の溶接ビードdは、アッパーブラケット5の内面に複数のかしめピン17で固定した補強板18の端部に一部が重なるように溶接ビードdを置くことが好ましく、応力分散用溶接ビードfの後側の端部は、補強板18の端部に重なるようにアーク溶接で溶接ビードgを置くことが好ましい。

【0050】

前記のようなサイドフレーム11のアッパーブラケット5とばね掛けブラケット15との溶接構造であれば、アッパーブラケット5にばね掛けブラケット15を数箇所で断続的にアーク溶接して溶接ビードd,eを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードeにおける応力の方向と大きさとを予め検証する。

【0051】

その上で、応力が集中する溶接ビードeとアッパーブラケット5とに跨って、応力を分散させることで、サイドフレーム11のアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードfを置く。

【0052】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードfを置くことなく、応力分散用溶接ビードfの補強効果で、サイドフレーム11のアッパーブラケット5の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0053】

また、サイドフレーム11のアッパーブラケット5にばね掛けブラケット15を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードfを置くことができる。したがって、応力分散用溶接ビードfを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しない。また、応力分散用溶接ビードfを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【0054】

因みに、薄板部品の疲労亀裂発生を防止するために、設計応力を低下させる方法では、板状鋼板が本来備えている強度を活用することができず、応力を低下させるために厚板を使用することになるので、溶接構造物の重量が増加する。また、補強部材を用いて形状を変えることで、溶接部近傍の応力を局部的に低下させる方法では、補強のためにコストが増加し、補強部材による溶接構造物の重量が増加する。さらに、溶接ビード部を仕上げ、溶接ビードによる応力集中を低下させる形状をコントロールする方法では、その施工と形状確認のためにコストが増加する。

【0055】

さらに、アッパーブラケット5の位置決め用凹部5aにばね掛けブラケット15の位置決め用凸部15aが嵌合されることで、この部分を断続的にアーク溶接するだけで、溶接箇所が少なくてもスプリング力で浮き上がらないよう確実に保持されるようになる。

【0056】

また、図2の従前の例では、溶接ビードaの付近は、いわゆる呼吸する所(振動の腹に当たる所)であり、本実施形態では、この溶接ビードaを無くすことで(拘束を外す。)、アッパーブラケット5を応力の伝達経路から外すことができた。

【0057】

図3、図4の実施形態は、アッパーブラケット5とばね掛けブラケット15との溶接構造であったが、図6、図7の実施形態のように、アッパーブラケット5と補強部材12との溶接構造にも適用することができる。

【0058】

図5に示すように、補強部材12の左右の端部12aは、左右のサイドフレーム11の側出部11fの前面にそれぞれ当てがう。ここで、補強部材12は、本発明の「他の部品(金属部品)」に相当する。

【0059】

この状態で、従前は、前側から見た図5(a)のように、補強部材12の上下のフランジ部12b,12cを、アッパーブラケット5の側出部11fにアーク溶接して溶接ビード(溶接部位)p,qを置いていた。また、後側から見た図5(b)のように、補強部材12の左右の端部12aを、アッパーブラケット5の側出部11fの裏面側からアーク溶接して上下側の溶接ビード(溶接部位)r,sを置いていた。しかし、作動耐久テストにおいて規定回数の25%前後で、溶接ビードqの部分で、アッパーブラケット5の側出部11fに疲労亀裂cが発生しやすいことが明らかになった。これは、補強部材12に作用する着座者の荷重による応力が、特定の溶接ビードqに集中することに起因する。

【0060】

そこで、本発明においては、応力が集中する溶接ビードqを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0061】

具体的には、図7のように、上フランジ部12bの溶接ビードpを残し、応力が集中する下フランジ部12cの溶接ビードqを無くしたうえで、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードsにおける応力の方向と大きさとを予め検証する。

【0062】

この検証に基づいて、図6のように、溶接ビードsに応力が集中しないで、アッパーブラケット5に応力を分散できるように、溶接ビードsとサイドフレーム11のアッパーブラケット(薄板部品)5の後面とに跨って、薄板部品であるアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードt,uを置くものである。

【0063】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードt,uの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0064】

応力分散用溶接ビードt,uを置く場合には、先ず、溶接ビードsの下端に重ね合わせて、略直角外側方向に応力分散用溶接ビードtを置く。ついで、応力分散用溶接ビードtの外端部に重ね合わせて、略直角下側方向で、インナーパネル11aとアウターパネル11bの段部に沿って応力分散用溶接ビードtを置く。なお、応力分散用溶接ビードtは、応力分散用溶接ビードs,uに対して、45°程度で傾斜させていてもよい。

【0065】

本実施形態のような補強部材12の場合には、図6(a)のように、応力分散用溶接ビードtは、外方向に約10mmで延在させ、応力分散用溶接ビードuは、下方向に約15mmで延在させることが最適であった。

【0066】

前記のようなサイドフレーム11のアッパーブラケット5と補強部材12との溶接構造であれば、サイドフレーム11のアッパーブラケット5に補強部材12を数箇所で断続的にアーク溶接して溶接ビードp,r,sを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードsにおける応力の方向と大きさとを予め検証する。

【0067】

その上で、応力が集中する溶接ビードsとアッパーブラケット5とに跨って、応力を分散させることでアッパーブラケット5に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードt,uを置く。

【0068】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードt,uを置くことなく、応力分散用溶接ビードt,uの補強効果で、サイドフレーム11のアッパーブラケット5の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0069】

また、サイドフレーム11のアッパーブラケット5に補強部材12を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードt,uを置くことができる。したがって、応力分散用溶接ビードt,uを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードt,uを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【0070】

また、図5の従前の例では、溶接ビードqの付近は、いわゆる呼吸する所(振動の腹に当たる所)であり、本実施形態では、この溶接ビードqを無くしたことで(拘束を外す。)、アッパーブラケット5を応力の伝達経路から外すことができた。

【0071】

特に、応力分散用溶接ビードt,uを不静定ばりにして、締結強度を確保するためと加振振動の節を作ることとによって、締結部が「振動の腹」になることを避けて、全体で弾性変形させることで、サイドフレーム11のアッパーブラケット5の疲労亀裂発生をより有効に防止できるようになる。

【0072】

一方、図8、図9の実施形態のように、クッションフレーム2のサイドフレーム21とクッションパン22との溶接構造にも適用することができる。

【0073】

クッションフレーム2は、クッションパン(前部の補強部材)22である前部と、このクッションパン22の左右の前下部に上部がアーク溶接されたサイドフレーム21である側部と、この左右のサイドフレーム21の後部側に跨ってアーク溶接された補強部材23である後部とで構成されている。

【0074】

クッションパン22と補強部材23は、凹凸リブ形状で補強したプレス製品である。また、サイドフレーム21は、1枚物の厚板となっている。ここで、サイドフレーム21は、本発明の「他の部品(金属部品)」に相当する。

【0075】

図8に示すように、クッションパン22の左右端部22aの近傍の下面は、左右のサイドフレーム21の前部21aの上面にそれぞれ当てがう。ここで、クッションパン22は、本発明の「薄板部品(金属部品)」に相当する。

【0076】

クッションパン22の左右端部22aの近傍の前後位置には、合計4箇所に、前後方向に長穴状の穴部22bがそれぞれ形成されている。

【0077】

この状態で、従前は、上側から見た図9(c)と、そのIII−III線拡大断面図である図9(a)のように、クッションパン22の各穴部22bの周囲を、サイドフレーム21の前部21aの上面に略C字状にアーク溶接して溶接ビード(溶接部位)w,xを置いていた。しかし、作動耐久テストにおいて規定回数の60%前後で、後位置の溶接ビードxの部分で、クッションパン22の上面に疲労亀裂cが発生しやすいことが明らかになった。これは、クッションパン22に作用する着座者の荷重による応力が、特定の溶接ビードxに集中することに起因する。

【0078】

そこで、本発明においては、応力が集中する溶接ビードxを見極めて、疲労亀裂の発生を抑制する対策を施すこととした。

【0079】

具体的には、耐久試験や構造計算等に基づくシミュレーションによって、応力が集中する溶接ビードxにおける応力の方向と大きさとを予め検証する。

【0080】

この検証に基づいて、図9(b)のように、溶接ビードxに応力が集中しないで、クッションパン22に応力を分散できるように、溶接ビードxとクッションパン(薄板部品)22の上面とに跨って、薄板部品であるクッションパン22に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードyを置くものである。

【0081】

この方向と長さの設定は、耐久試験による場合には、応力分散用溶接ビードyの方向と長さを変えた複数台の試験用フレーム構造体1を作成し、繰り返し耐久試験を行って、最適な結果であったものに決定することができる。

【0082】

応力分散用溶接ビードyを置く場合には、溶接ビードxのコーナー部分に先端部分を重ね合わせて、傾斜させながら外向き方向に応力分散用溶接ビードyを置く。

【0083】

本実施形態のようなクッションパン22の場合には、図9(b)のように、応力分散用溶接ビードyは、外向き方向に約20mmで延在させ、前後方向に対して、約45°の傾斜角θであることが最適であった。

【0084】

前記のようなサイドフレーム21とクッションパン22との溶接構造であれば、サイドフレーム21の前部21aに、穴部22bを介してクッションパン22を数箇所で断続的にアーク溶接して溶接ビードw,xを置いたものを用いて、耐久試験等に基づくシミュレーションによって、応力が集中する溶接ビードxにおける応力の方向と大きさとを予め検証する。

【0085】

その上で、応力が集中する溶接ビードxとクッションパン22とに跨って、応力を分散させることでクッションパン22に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードyを置く。

【0086】

これにより、効果の少ない方向や長さの無駄な応力分散用溶接ビードyを置くことなく、応力分散用溶接ビードyの補強効果で、クッションパン22の疲労亀裂発生の防止、または疲労亀裂発生時期の遅延を効果的に達成できるようになる。

【0087】

また、サイドフレーム21とクッションパン22を数箇所で断続的にアーク溶接する工程に続いて、応力分散用溶接ビードyを置くことができる。したがって、応力分散用溶接ビードyを置く施工は、通常の溶接施工の範囲内であり、特殊な技術を必要としないので、コストがほとんど増加しないうえ、応力分散用溶接ビードyを置くだけであるので、フレーム構造体(溶接構造物)1の重量もほとんど増加しない。

【符号の説明】

【0088】

1 フレーム構造体(溶接構造物)

3 バックフレーム

5 アッパーブラケット(薄板部品)

5a 位置決め用凹部

11 サイドフレーム(薄板部品)

11a インナーパネル

11b アウターパネル

11f 側出部

12 補強部材(他の部品)

12a 端部

14 渦巻きスプリング(前倒用スプリング)

15 ばね掛けブラケット(他の部品)

15a 位置決め用凸部

21 サイドフレーム(他の部品)

22 クッションパン(薄板部品)

22b 穴部

e,s,x 溶接ビード(応力が集中する溶接部位)

f,t,u,y 応力分散用溶接ビード

【特許請求の範囲】

【請求項1】

少なくとも1部品は薄板でなる、少なくとも2部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って、応力分散用溶接ビードを置くことを特徴とする溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項2】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置くことを特徴とする請求項1に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項3】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かないことを特徴とする請求項1または2に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項4】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、シートバックの前倒用スプリングのために、左右のサイドフレームのいずれか一方のアッパーブラケットにアーク溶接するばね掛けブラケットであり、このばね掛けブラケットは、アッパーブラケットの外側面側に当てがい、アッパーブラケットの内側面側からアーク溶接するとともに、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項5】

前記アッパーブラケットに、外側面から内側面の方向に凹む位置決め用凹部が形成され、前記ばね掛けブラケットに、前記位置決め用凹部に嵌合する位置決め用凸部が形成されて、前記アーク溶接は、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接するものであることを特徴とする請求項4に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項6】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材であり、この補強部材の左右端部は、左右のサイドフレームの側出部の前面にそれぞれ当てがい、左右のサイドフレームの側出部の裏面側からアーク溶接するとともに、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項7】

前記他の部品は、自動車用シートのシートクッション内のクッションフレームにおいて、左右のサイドフレームであり、前記薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンであり、このクッションパンの左右端部近傍の下面は、左右のサイドフレームの上面にそれぞれ当てがい、クッションパンの左右端部の近傍に形成した穴部の周囲をサイドフレームの上面にアーク溶接するとともに、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項1】

少なくとも1部品は薄板でなる、少なくとも2部品を溶接するに際して、応力が集中する溶接部位と薄板部品とに跨って、応力分散用溶接ビードを置くことを特徴とする溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項2】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位と薄板部品とに跨って、薄板部品に疲労亀裂が発生しない方向と長さに設定した応力分散用溶接ビードを置くことを特徴とする請求項1に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項3】

前記薄板部品に入力される繰り返し荷重による振動の振幅が大きい溶接部位の一部に、溶接ビードを置かないことを特徴とする請求項1または2に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項4】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、シートバックの前倒用スプリングのために、左右のサイドフレームのいずれか一方のアッパーブラケットにアーク溶接するばね掛けブラケットであり、このばね掛けブラケットは、アッパーブラケットの外側面側に当てがい、アッパーブラケットの内側面側からアーク溶接するとともに、応力が集中する溶接部位とアッパーブラケットの内側面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項5】

前記アッパーブラケットに、外側面から内側面の方向に凹む位置決め用凹部が形成され、前記ばね掛けブラケットに、前記位置決め用凹部に嵌合する位置決め用凸部が形成されて、前記アーク溶接は、アッパーブラケットの位置決め用凹部とばね掛けブラケットの位置決め用凸部とをアーク溶接するものであることを特徴とする請求項4に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項6】

前記薄板部品は、自動車用シートのシートバック内のバックフレームにおいて、板材を2枚重ねした左右のサイドフレームであり、前記他の部品は、左右のサイドフレームに跨ってアーク溶接する補強部材であり、この補強部材の左右端部は、左右のサイドフレームの側出部の前面にそれぞれ当てがい、左右のサイドフレームの側出部の裏面側からアーク溶接するとともに、応力が集中する溶接部位とサイドフレームの裏面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【請求項7】

前記他の部品は、自動車用シートのシートクッション内のクッションフレームにおいて、左右のサイドフレームであり、前記薄板部品は、左右のサイドフレームに跨ってアーク溶接するクッションパンであり、このクッションパンの左右端部近傍の下面は、左右のサイドフレームの上面にそれぞれ当てがい、クッションパンの左右端部の近傍に形成した穴部の周囲をサイドフレームの上面にアーク溶接するとともに、応力が集中する溶接部位とクッションパンの上面とに跨って応力分散用溶接ビードを置くことを特徴とする請求項1〜3のいずれか一項に記載の溶接ビードの補強効果を利用した薄板構造体の振動モードの制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−27922(P2013−27922A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−43325(P2012−43325)

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000109738)デルタ工業株式会社 (150)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000109738)デルタ工業株式会社 (150)

【Fターム(参考)】

[ Back to top ]