溶接リングの仮付け装置、及び溶接リングの仮付け方法

【課題】セラミック容器に対する溶接リングの仮付けを高速で行える溶接リングの仮付け装置等を提供する。

【解決手段】供給される溶接リング30を保持する保持機構120を有し、溶接リング30を電子部品容器20まで搬送する搬送装置400と、この保持機構120によって保持されている溶接リング30に対して糊材を塗布する塗布装置600を備えるようにした。結果、糊材が塗布された溶接リング30を、糊材が乾燥する前に、電子部品容器20に搭載することで、溶接リング30を電子部品容器20に確実に仮付けする。

【解決手段】供給される溶接リング30を保持する保持機構120を有し、溶接リング30を電子部品容器20まで搬送する搬送装置400と、この保持機構120によって保持されている溶接リング30に対して糊材を塗布する塗布装置600を備えるようにした。結果、糊材が塗布された溶接リング30を、糊材が乾燥する前に、電子部品容器20に搭載することで、溶接リング30を電子部品容器20に確実に仮付けする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品パッケージの製造工程等で用いられる、溶接リングの仮付け装置、及び溶接リングの仮付け方法に関する。

【背景技術】

【0002】

水晶発振子や半導体素子等の電子部品パッケージは、セラミック容器と、そのセラミック容器の上縁に設置される環状の溶接リング(ろう材)と、この溶接リングに溶接されてセラミック容器を密封するリッド(蓋)を備えている。溶接リングは、予め、セラミック容器に高温ろう付けする必要がある。溶接リングが固定されたセラミック容器には、内部に各種部品が収容される。このセラミック容器を密封する為に、溶接リングの上にリッドが配置されて、シーム溶接装置によって両者が溶接される。結果、電子部品パッケージが完成する。

【0003】

例えば、図10に示されるように、多数のセラミック容器20は、マトリクス状に連続形成されているセラミック基板18として供給される。従って、このセラミック基板18内のセラミック容器20毎に溶接リング30を配置し、そのまま、加熱炉に投入して加熱して、セラミック基板18と溶接リング30を高温ろう付けしなければならない。

【0004】

ろう付け前のセラミック容器20と溶接リング30は、互いの中心位置を正確に合わせておく必要がある。従来、セラミック基板18上に対して、マトリクス状の開口を有する位置決めプレートを配置し、この位置決めプレート内に溶接リング30を手作業で挿入することで、セラミック容器20と溶接リング30を位置決めしていた。この位置決めプレートと一緒に、セラミック基板18と溶接リング30を加熱炉に投入すれば、両者を位置決めしたまま、高温ろう付けすることができる。

【0005】

一方、位置決めプレートを利用する手法は、位置決めプレートと溶接リング30の間に余裕隙間が必要となるため、その分だけ、位置決め精度向上に限界が生じる。そこで、セラミック基板18の上面に糊材を塗布し、溶接リング30を高精度で接着することで両者を位置決めする方法が採用されている。溶接リング30が接着されたセラミック基板18を、加熱炉に投入して加熱すれば、糊材80が揮発して消滅すると同時に、セラミック基板18と溶接リング30が高温ろう付けされる。結果、セラミック基盤18と溶接リング30を高精度で位置決めしながら、両者をろう付けできることになる。

【0006】

この際、セラミック基板18に形成されている複数のセラミック容器20に対して、予め、まとめて糊材をペースト印刷してもよく、また例えば、特許文献1に示されるように、各セラミック容器20に対して糊材を塗布して、順番に溶接リング30を接着させていく方法もある。

【0007】

なお、セラミック容器20に対して溶接リング30を個別に溶接位置決めする技術も開示されている(特許文献2参照)。これによれば、セラミック基板18に糊材を塗布する工程を省略できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3718359号

【特許文献2】特開2010−89095号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、セラミック基板18の上にまとめて糊材をペースト印刷する方法の場合、組み立てライン内に、ペースト印刷装置が必要となるため、製造工程が長くなるという問題があった。また、ペースト印刷される糊材は、時間と共に乾燥して接合力が低下するので、何らかのトラブルによって組み立てラインが停止すると、糊材の乾燥によって組み立て品質が低下するという問題があった。

【0010】

また、特許文献1のように、セラミック基板18のセラミック容器20に対して糊材を順番に塗布する方法の場合、一つのセラミック容器20に対して、1)セラミック容器20の位置をカメラで確認して糊材を正確に塗布する塗布工程と、2)溶接リング30を高精度に位置決めしながらセラミック容器20に搭載する搭載工程が必要となり、セラミック容器20の待機時間が長くなり、タクトタイムを高めることが難しいという問題があった。

【0011】

一方、特許文献2にように、溶接によって溶接リング30を仮付けする場合、タクトタイムの向上が達成できるものの、溶接リングの仮付け装置の構造が複雑化し、製造コストが増大するという問題があった。また、セラミック容器20が更に小さくなると、溶接リング30の仮付け溶接が困難になる可能性があった。

【0012】

本発明は、斯かる実情に鑑み、セラミック容器の小型化にも柔軟に対応でき、極めて高速、且つ低コストで溶接リングを仮付けする方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者の鋭意研究により、上記目的は以下の手段によって達成される。

【0014】

上記目的を達成する本発明は、供給される溶接リングを保持する保持機構を有し、前記溶接リングを電子部品容器まで搬送する搬送装置と、前記保持機構によって保持されている前記溶接リングに対して糊材を塗布する塗布装置と、を備え、前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、溶接リングの仮付け装置である。

【0015】

上記発明に関連して、前記塗布装置は、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする。

【0016】

上記発明に関連して、前記塗布装置は、周面に前記糊材を保持可能な回転自在の塗布ローラを備え、前記溶接リングと前記塗布ローラを当接させることで、前記糊材を前記溶接リングに塗布することを特徴とする。

【0017】

上記発明に関連して、前記塗布装置は、前記塗布ローラを回転させる駆動装置を備えることを特徴とする。

【0018】

上記発明に関連して、前記駆動装置は、前記溶接リングが前記塗布ローラに接触する毎に、前記塗布ローラを間欠的に回転させることを特徴とする。

【0019】

上記発明に関連して、前記塗布ローラは、前記糊材を保持可能で且つ前記溶接リングと当接する一対の環状の塗布面を有すると共に、前記一対の塗布面の間に、該塗布面よりも凹状となる逃げ空間が形成されることを特徴とする。

【0020】

上記発明に関連して、前記保持機構は、前記溶接リングの対辺又は対角部分をそれぞれ吸引する一対の負圧発生孔を有する吸着ノズルを有しており、前記一対の負圧発生孔は、前記逃げ空間に相当する前記溶接リングの部位を吸引保持することを特徴とする。

【0021】

上記発明に関連して、前記保持機構は、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする。

【0022】

上記発明に関連して、前記塗布装置は、前記糊材を吐出する塗布ノズルと、前記塗布ノズルに前記糊材を供給する供給装置と、前記塗布ノズルに対して前記糊材の吐出圧を提供する陽圧装置を備え、前記糊材を前記溶接リングに向かって吐出することで、前記糊材を前記溶接リングに塗布することを特徴とする。

【0023】

上記発明に関連して、前記保持機構は、前記溶接リングを自転自在に保持しており、前記溶接リングを自転させることで、前記塗布ノズルが、前記溶接リングの複数箇所に前記糊材を塗布することを特徴とする。

【0024】

上記発明に関連して、前記保持機構を3つ以上備えており、第1の前記保持機構において、前記溶接リングの供給位置において前記溶接リングを保持する動作と、第2の前記保持機構において、前記塗布装置が配置される位置において前記溶接リングに糊材が塗布される動作と、第3の前記保持機構において、前記電子部品容器に対して前記溶接リングを搭載する動作と、が同時に実行されることを特徴とする。

【0025】

上記発明に関連して、前記保持機構を5つ以上備えており、第4の前記保持機構において、前記塗布装置によって前記糊材が塗布される前の前記溶接リングの保持姿勢を確認する動作と、第5の前記保持機構において、前記糊材が塗布された後、且つ前記電子部品容器に前記溶接リングを搭載する前に、前記溶接リングの保持姿勢を確認する動作と、が前記第1から第3の前記保持機構における動作と同時に実行されることを特徴とする。

【0026】

上記目的を達成する本発明は、供給される溶接リングを保持して電子部品容器まで搬送する搬送工程と、前記搬送工程によって搬送中の前記溶接リングに対して糊材を塗布する塗布工程と、を備え、前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、溶接リングの仮付け方法である。

【0027】

上記発明に関連して、前記溶接リングが方形状となっており、前記塗布工程では、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする。

【0028】

上記発明に関連して、前記搬送工程では、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする。

【発明の効果】

【0029】

本発明によれば、セラミック容器に溶接リングを極めて高速に仮付けできるという優れた効果を奏し得る。

【図面の簡単な説明】

【0030】

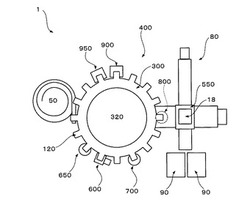

【図1】本発明の実施の形態に係る仮付け装置の平面図である。

【図2】同仮付け装置の正面図である。

【図3】同仮付け装置の吸着ノズル及び溶接リングを下側から見た底面図である。

【図4】塗布装置の正面図及び側面図である。

【図5】塗布装置の上面図である。

【図6】塗布装置による塗布動作を示す側面図である。

【図7】塗布装置の他の構成例を示す図である。

【図8】溶接リングの仮付け動作を示す図である。

【図9】インクジェットタイプの塗布装置を示す図である。

【図10】溶接リング及びセラミック容器を示す斜視図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0032】

まず、図1及び図2を用いて、本発明の実施形態に係る溶接リングの仮付け装置の全体構成について説明する。

【0033】

溶接リングの仮付け装置1は、溶接リング30を供給する溶接リング供給装置50と、供給される溶接リング30をセラミック容器20まで搬送する搬送装置400と、このセラミック容器20を位置決め及び搬送する位置決め装置80と、セラミック容器20を供給及び回収するマガジン90と、搬送中であって糊材Nを塗布する前の溶接リング30の保持状態を確認する第1下側撮像装置650と、搬送中の溶接リング30に糊材Nを塗布する塗布装置600と、搬送中であって糊材Nの塗布後の溶接リング30の保持状態及び糊材Nの塗布状態をカメラ撮影によって下側から確認する第2下側撮像装置700と、セラミック容器20の位置をカメラ撮影によって上側から確認する上側撮像装置800と、不良の溶接リング30を廃棄する廃棄ケース900と、吸着ノズル(後述)の先端面を定期的に清掃する清掃装置950を有する。なお、この清掃装置950は、繊維や砥石等によって形成される清掃面であり、吸着ノズルの先端と当接して、付着した糊材Nを定期的に拭き上げるようになっている。

【0034】

搬送装置400は、円板状の回転テーブル300と、その外周に周方向に配置される保持機構120を有する。保持機構120は吸着ノズル100を有しており、溶接リング30を負圧によって吸引保持する。回転テーブル300は、モータ320によって回転自在となっており、これにより、回転テーブル300に配置される保持機構120の移動が可能になっている。本実施形態では、回転テーブル300に対して、周方向に16個の保持機構120が配置されているが、この数は特に限定されない。ただし、保持機構120は少なくとも3つ以上備えることが好ましい。より望ましくは5つ以上備えるようにする。

【0035】

なお、本実施形態では、搬送装置400の構造として、回転テーブル300によるターレット機構を例示するが、本発明はこれに限定されず、例えば直動レール上を往復運動するような直動機構を利用しても良い。

【0036】

保持機構120における吸着ノズル100は、上下方向に移動自在且つ回転自在となっている。吸着ノズル100の移動構造には様々なものが採用できるが、例えば、上下方向はエアーシリンダ等によって移動させることができ、また、回転方向はモータ等を利用することができる。この他にも例えば、上下方向は、ねじ軸とナットによるボールねじ機構やラックアンドピニオン機構を用いても良い。

【0037】

溶接リング供給装置50はいわゆるボールフィーダであり、多量の溶接リング30を貯留して、一つずつ、搬送装置400に供給する。搬送装置400における保持機構120は、吸着ノズル100を上下方向に移動させることで、供給される溶接リング30を吸引保持する。なお、ここではボールフィーダで供給する場合を例示したが、本発明はこれに限定されず、溶接リングが整列配置された整列トレーを用いて、溶接リングを供給したり、テーブル上に自由に溶接リングがばらまかれた状態の供給テーブルから、画像認識によって、個々の溶接リングをピックアップするような構造であっても良い。

【0038】

既に図10に示したように、本実施形態では、複数のセラミック容器20がマトリクス状に一体形成されたセラミック基板18の状態で仮付け装置1に供給される。このセラミック基板18は、キャリア550上に配置されており、このキャリア550とセラミック基板18が一緒になってマガジン90に収容される。位置決め装置80は、いわゆるX−Yテーブル装置であり、マガジン90からキャリア550(セラミック基板18)を取り出して、搬送装置400の下方において、このキャリア550をX−Y方向に位置決めする。搬送装置400の上方には、上側撮像装置800が配置されており、直下に保持機構120が存在していないタイミングを利用して、下方のセラミック基板18を撮像し、各セラミック容器20の位置を画像で確認する。この情報を利用して、位置決め装置80は、溶接リング30が未搭載となるセラミック容器20を、保持機構120の真下に移動させる。結果、吸着ノズル100は、吸着保持した溶接リング30を目的とするセラミック容器20に正確に載置できる。

【0039】

搬送装置400における溶接リング30の移動軌跡の途中には、第1及び第2下側撮像装置650、700が配置される。第1下側撮像装置650は、糊材Nを塗布する前の溶接リング30の保持状態を確認する。例えば、溶接リング30が保持されていない場合は、塗布装置600による糊材Nの塗布動作を禁止させる。また、溶接リング30の保持角度がずれている場合は、必要に応じて吸着ノズル100を回転させてから糊材Nを塗布する。また、修正出来ない程度まで溶接リング30の保持姿勢が悪い場合は、後工程において糊材Nの塗布やセラミック容器20への搭載を行わずに、その溶接リング30を廃棄ケース900に廃棄する。

【0040】

また、第2下側撮像装置700は、吸着ノズル100に吸着された状態の溶接リング30の座標情報(位置情報と言うこともある)を取得すると共に、その座標情報を、搬送装置400の制御部(図示省略)と位置決め装置80の制御部(図示省略)に送信する。搬送装置400の制御部は、受信した座標情報に基づいて、吸着ノズル100を回転させることで、キャリア550に載置された目的とするセラミック容器20に対する角度を合わせる。位置決め装置80の制御部は、受信した座標情報に基づいて、セラミック容器20のX−Y方向の位置を合わせる。なお、この下側撮像装置700は、溶接リング30に対する糊材Nの塗布状態も確認できるようになっている。溶接リング30に対する糊材Nの塗布状態の画像確認を容易にするために、溶接リング30と糊材Nを異色にしたり、光照射に対する光反射率を互いに異ならせたりすることが好ましい。溶接リング30の保持姿勢や糊材Nの塗布状態に修正不能な誤りがある場合は、後工程でセラミック容器20への搭載動作を行わずに、その溶接リング30を廃棄ケース900に廃棄する。

【0041】

図3(a)には、一方の対辺に糊材Nが塗布された溶接リング30と、この溶接リング30を保持した吸着ノズル100の先端面102を、下側から見た状態が示されている。吸着ノズル100は、一対の負圧発生孔104が形成される。吸着ノズル100は、この負圧発生孔104に印加される負圧により、溶接リング30を吸着保持する。

【0042】

この一対の負圧発生孔104の間隔は、本実施形態では、溶接リング30の他方の対辺の距離と一致するように設定されている。負圧発生孔104の孔径は、極めて小さく、溶接リング30の線材直径と殆ど同じか、少しだけ大きく設定されている。勿論、負圧発生孔104の孔径を、溶接リング30の線材直径より小さく設定しても良い。搬送装置400における回転テーブル300及び保持機構120を介して吸着ノズル100に案内される負圧は、この負圧発生孔104に供給され、溶接リング30の他方の対辺を吸着する。

【0043】

吸着ノズル100の先端面102の大きさは、一対の負圧発生孔104が形成するL1方向は溶接リング30よりも大きく、このL1方向と直角となるL2方向は、溶接リング30よりも小さく設定されている。このようにL2方向の幅を狭くすることで、溶接リング30に塗布された糊材Nが、先端面102に付着する確率を低減させる。結果、負圧発生孔104の負圧を解除した際に、溶接リング30を、先端面102から確実に離脱できる。

【0044】

なお、ここでは溶接リング30の対辺を吸引する場合を例示したが、例えば図3(b)のように、溶接リング30の対角部分を吸引することもできる。また、本実施形態では、負圧発生孔104が一対の場合を例示したが、例えば図3(c)のように、細長い一つの負圧発生孔104によって、溶接リング30の対辺を同時に保持することも可能である。また、特に図示しないが、先端面102の面積を大きくして、溶接リング30の全体を環状に吸着することも可能である。即ち、負圧発生孔104の断面形状や数量は、本実施形態に特に限定されない。

【0045】

図4及び図5には、塗布装置600が拡大して示されている。この塗布装置600は、溶接リング30の一方の対辺の一部又は対角部分に糊材Nを塗布する。即ち、吸着ノズル100の負圧発生孔104により、溶接リング30の他方の対辺又は対角を保持しながら、それとは異なる一方の対辺又は対角部分に糊材Nを塗布する。これにより、負圧発生孔104の位置と糊材Nの塗布位置がずれるので、自らの負圧によって糊材Nを吸引して目詰まりを生じさせることを低減し、メンテナンスの回数を少なくすることが可能となっている。

【0046】

具体的に、この塗布装置600は、回転軸608を有する塗布ローラ610と、糊材Nが貯留される糊材容器620と、塗布ローラ610を回転させる駆動装置(モータ)630と、塗布ローラ610が保持する糊材Nの膜厚を均一化する膜厚調整機構616と、塗布ローラ610を回転自在及び着脱自在に保持するローラ保持機構640と、これらを保持する基台646と、基台646を平面方向(X−Y方向)に位置決めするテーブル装置648を備える。塗布ローラ610の回転軸608には、伝達機構となる歯車609が設けられている。駆動装置630の出力軸にも同様に歯車632が設けられている。従って、駆動装置630の動力は、一対の歯車632、609を介して回転軸608に伝達される。

【0047】

ローラ保持機構640は、基台646に回転自在に配置される一対のバックアップローラ641を備える。なお、この一対のバックアップローラ641は、塗布ローラ610の軸方向の両端近傍にそれぞれ配置される。一対のバックアップローラ641は、図5に示されるように、塗布ローラ610の回転軸608の下側において、この回転軸608の周方向2箇所に当接する。従って、塗布ローラ610の回転軸608は、一対のバックアップローラ641の上に置くだけで、自重によって回転自在に保持される。また、塗布ローラ610を一対のバックアップローラ641上に載置すると、自然に、歯車632、609が噛み合うように位置決めされている。結果、塗布ローラ610は、ローラ保持機構640によって着脱自在に保持されており、塗布ローラ610を上方に持ち上げるだけで容易に交換できる。

【0048】

塗布ローラ610は、自らの外周面によって一対の環状の塗布面610aを提供すると共に、この一対の塗布面610aの間に、この塗布面610aと比較して小径となる逃げ空間612を有する。一対の塗布面610aの間隔は、溶接リング30の一方の対辺の間隔と一致させている。一方、この逃げ空間612の幅は、吸着ノズル100の先端面102の幅と近似させている。この逃げ空間612によって、塗布面610aを、先端面102から離反させることで、糊材Nが先端面102に付着したり、負圧吸引口104に糊材Nが吸引されたりすることを低減させる。

【0049】

各塗布面610aの下側は、糊材容器620に貯留される糊材Nに浸漬される。結果、各塗布面610aは糊材Nを表面に保持する。従って、塗布ローラ610と溶接リング30を当接させることで、糊材Nを溶接リングの対辺の一部に塗布できる。

【0050】

図5に示されるように、膜厚調整機構616は、塗布ローラ610の塗布面610aに対して、設定膜厚に対応する隙間Tを空けて配置される板部材である。従って、一対の塗布面610aに付着した糊材Nは、膜厚調整機構610の隙間Tを通過する際に、余分な糊材Nが糊材容器620に落下する。結果、塗布面610a上の糊材Nの膜厚が一定となる。なお、本実施形態では、膜厚調整機構616の板部材は、各塗布面610aの両脇に形成される側面610bにも対向している。結果、側面610bに付着した不要な糊材Nも除去されるので、塗布面610a上の糊材Nの膜厚を安定させることができる。

【0051】

図6(a)に示されるように塗布ローラ610と溶接リング30を接触させると、結果として図6(b)に示されるように、溶接リング30に糊材Nが塗布される。その後、図6(c)に示されるように、駆動装置630は塗布ローラ610を間欠的に一定の角度だけ回転させる。結果、図6(a)に戻って、次の溶接リング30と接触する塗布面610aには、常に新たな糊材Nが供給される。

【0052】

このように、塗布ローラ610を用いて、溶接リング30の対辺の一部等の狭い領域に糊材Nを転写することで、転写時における溶接リング30と塗布ローラ610の接合力を低減させることができる。従って、塗布時において、溶接リング30が吸着ノズル100の先端面102から脱落するトラブルを抑制できるという利点もある。

【0053】

なお、ここでは溶接ローラ610が一対の塗布面610aを供給する場合を例示したが本発明はこれに限定されない。例えば、二つの独立した溶接ローラ610によって、結果として一対の塗布面610aが提供されるようにしても良い。また、糊材が吸着ノズル100に付着する確率は上がるものの、図7(a)に示されるように、一つの塗布面610aによって、溶接リング30の対辺に糊材Nを塗布することも出来る。また、図7(b)に示されるように、環状ではない独立した複数の塗布面を順番に溶接リング30に提供することによって、糊材Nを塗布することもできる。このように、複数の塗布面を周方向に独立させる構造も、本発明における塗布ローラの範疇に属する。

【0054】

次に、図8を用いて、溶接リング仮付け装置1による溶接リング30の仮付け方法について説明する。図8(a)では、搬送装置400における回転テーブル300は一時停止しており、その停止中に次の7つの動作が同時並行で進められる。(1)第1の保持機構120によって、溶接リング供給装置50によって供給される溶接リング30を吸着ノズル100によって保持する動作。(2)第4の保持機構120によって、溶接リング30の保持姿勢を第1撮像装置650で確認する動作。(3)第2の保持機構120で保持する溶接リング30に対して塗布装置600で糊材を塗布する動作。(4)第5の保持機構120によって、糊材塗布後の溶接リング30の保持姿勢を第2撮像装置700で確認する動作。(5)第3の保持機構120によって、糊材塗布後の溶接リング30をセラミック容器20に搭載する動作。(6)第6の保持機構120によって、使用できない溶接リング30を廃棄ケース900に廃棄する動作。(7)第7の保持機構120によって、吸着ノズル100の先端面102を清掃する動作。

【0055】

一方、図8(b)は、搬送装置400の回転テーブル300が回転している最中の状態が示されており、その間は、保持機構120が存在しないスペースを利用して上側撮像装置800が下側のセラミック容器20の位置を撮像して、セラミック容器20の位置決めを行う。この図8(a)(b)の動作を繰り返すことで、極めて高速に溶接リング30をセラミック容器20に仮付けすることができる。

【0056】

以上、本実施形態の溶接リングの仮付け装置1及び仮付け方法によれば、セラミック容器20に糊材Nを塗布する工程が無いので、上記(3)溶接リング30に対して塗布装置600で糊材を塗布する動作と、上記(5)糊材塗布後の溶接リング30をセラミック容器20に搭載する動作を、同時並行的に進めることが出来る。結果、溶接リング30の仮付け速度(タクトタイム)を大幅に向上させることができる。更に本実施形態では、供給される溶接リング30を保持してセラミック容器20まで搬送する搬送工程において、搭載直前の溶接リング30に糊材を塗布できるので、搭載時の糊材の乾燥が抑制される。結果、溶接リング30を確実に仮付けすることが可能となる。仮に、糊材を溶接リング30に塗布した後に、何らかのトラブルでラインが停止した場合は、その溶接リング30に限って廃棄ケース900に廃棄すれば済むので、従来のようにセラミック基板18の全体を廃棄する必要が無くなるため、製造の歩留まりを高めることができる。

【0057】

更に本実施形態では、塗布工程において、溶接リング30の一方の対辺又は一方の対角部分に糊材を塗布するので、セラミック容器20の全面に糊材の塗布する場合と比較して、その塗布量を大幅に低減させることができる。特に本実施形態では、溶接リング30の他方の対辺又は他方の対角部分を吸着ノズル100で保持するので、溶接リング30において、負圧による吸引位置と糊材の塗布位置が異ならせている。結果、せっかく塗布した糊材が、負圧によって吸着ノズル100に回収されてしまったり、また、それによって吸着ノズル100が目詰まりしたり、更には、吸着ノズル100と溶接リング30が糊材で接着されたりするような不具合を、同時に抑制することが可能となる。

【0058】

なお、本実施形態では、塗布ローラ610によって糊材Nを溶接リング30に塗布する場合を例示したが、本発明はこれに限定されない。例えば図9に示される塗布装置600のように、いわゆるインクジェット構造によって糊材Nを溶接リング30に塗布することも好ましい。具体的に、この塗布装置600は、糊材Nを吐出する塗布ノズル680と、塗布ノズル680に糊材Nを供給する供給装置620と、塗布ノズル680に対して糊材Nの吐出圧を提供する陽圧装置690を備える。陽圧装置690は、例えば圧電アクチュエータであり、自らの振動によって、塗布ノズル680内の糊材供給路680aの内圧を瞬間的に高める。結果、糊材Nが溶接リング30に向かって吐出されることで、この糊材Nが溶接リング30に塗布される。図9(a)に示されるように、先ず、溶接リング30における対辺又は対角の一方に糊材Nを塗布し、次いで図9(b)に示されるように、溶接リング30を回転させることで、対辺又は対角の他方に糊材Nを塗布することもできる。勿論、塗布装置600側を移動させて、溶接リング30の複数箇所に糊材Nを塗布するようにしてもよい。このようにインクジェット構造を採用すると、溶接リング30における任意の複数箇所に、糊材Nを自在に塗布することが可能となる。

【0059】

なお、本実施形態において、溶接リング30に塗布する糊材の材料は特に限定されるものでない。例えば、後の加熱工程によって全て揮発するような化学材料でもよく、また、導電ペーストのように、金属等の導電体を含有した糊材であってもよい。

【0060】

尚、本発明の溶接リングの仮付け装置及び溶接リングの仮付け方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0061】

本発明は、電子部品の製造分野で幅広く利用することが出来る。

【符号の説明】

【0062】

1 仮付け装置

20 セラミック容器

30 溶接リング

50 溶接リング供給装置

80 位置決め装置

90 マガジン

100 吸着ヘッド

120 保持機構

300 回転テーブル

400 搬送装置

600 塗布装置

650 第1下側撮像装置

700 第2下側撮像装置

800 上側撮像装置

900 廃棄ケース

950 清掃装置

【技術分野】

【0001】

本発明は、電子部品パッケージの製造工程等で用いられる、溶接リングの仮付け装置、及び溶接リングの仮付け方法に関する。

【背景技術】

【0002】

水晶発振子や半導体素子等の電子部品パッケージは、セラミック容器と、そのセラミック容器の上縁に設置される環状の溶接リング(ろう材)と、この溶接リングに溶接されてセラミック容器を密封するリッド(蓋)を備えている。溶接リングは、予め、セラミック容器に高温ろう付けする必要がある。溶接リングが固定されたセラミック容器には、内部に各種部品が収容される。このセラミック容器を密封する為に、溶接リングの上にリッドが配置されて、シーム溶接装置によって両者が溶接される。結果、電子部品パッケージが完成する。

【0003】

例えば、図10に示されるように、多数のセラミック容器20は、マトリクス状に連続形成されているセラミック基板18として供給される。従って、このセラミック基板18内のセラミック容器20毎に溶接リング30を配置し、そのまま、加熱炉に投入して加熱して、セラミック基板18と溶接リング30を高温ろう付けしなければならない。

【0004】

ろう付け前のセラミック容器20と溶接リング30は、互いの中心位置を正確に合わせておく必要がある。従来、セラミック基板18上に対して、マトリクス状の開口を有する位置決めプレートを配置し、この位置決めプレート内に溶接リング30を手作業で挿入することで、セラミック容器20と溶接リング30を位置決めしていた。この位置決めプレートと一緒に、セラミック基板18と溶接リング30を加熱炉に投入すれば、両者を位置決めしたまま、高温ろう付けすることができる。

【0005】

一方、位置決めプレートを利用する手法は、位置決めプレートと溶接リング30の間に余裕隙間が必要となるため、その分だけ、位置決め精度向上に限界が生じる。そこで、セラミック基板18の上面に糊材を塗布し、溶接リング30を高精度で接着することで両者を位置決めする方法が採用されている。溶接リング30が接着されたセラミック基板18を、加熱炉に投入して加熱すれば、糊材80が揮発して消滅すると同時に、セラミック基板18と溶接リング30が高温ろう付けされる。結果、セラミック基盤18と溶接リング30を高精度で位置決めしながら、両者をろう付けできることになる。

【0006】

この際、セラミック基板18に形成されている複数のセラミック容器20に対して、予め、まとめて糊材をペースト印刷してもよく、また例えば、特許文献1に示されるように、各セラミック容器20に対して糊材を塗布して、順番に溶接リング30を接着させていく方法もある。

【0007】

なお、セラミック容器20に対して溶接リング30を個別に溶接位置決めする技術も開示されている(特許文献2参照)。これによれば、セラミック基板18に糊材を塗布する工程を省略できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3718359号

【特許文献2】特開2010−89095号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、セラミック基板18の上にまとめて糊材をペースト印刷する方法の場合、組み立てライン内に、ペースト印刷装置が必要となるため、製造工程が長くなるという問題があった。また、ペースト印刷される糊材は、時間と共に乾燥して接合力が低下するので、何らかのトラブルによって組み立てラインが停止すると、糊材の乾燥によって組み立て品質が低下するという問題があった。

【0010】

また、特許文献1のように、セラミック基板18のセラミック容器20に対して糊材を順番に塗布する方法の場合、一つのセラミック容器20に対して、1)セラミック容器20の位置をカメラで確認して糊材を正確に塗布する塗布工程と、2)溶接リング30を高精度に位置決めしながらセラミック容器20に搭載する搭載工程が必要となり、セラミック容器20の待機時間が長くなり、タクトタイムを高めることが難しいという問題があった。

【0011】

一方、特許文献2にように、溶接によって溶接リング30を仮付けする場合、タクトタイムの向上が達成できるものの、溶接リングの仮付け装置の構造が複雑化し、製造コストが増大するという問題があった。また、セラミック容器20が更に小さくなると、溶接リング30の仮付け溶接が困難になる可能性があった。

【0012】

本発明は、斯かる実情に鑑み、セラミック容器の小型化にも柔軟に対応でき、極めて高速、且つ低コストで溶接リングを仮付けする方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者の鋭意研究により、上記目的は以下の手段によって達成される。

【0014】

上記目的を達成する本発明は、供給される溶接リングを保持する保持機構を有し、前記溶接リングを電子部品容器まで搬送する搬送装置と、前記保持機構によって保持されている前記溶接リングに対して糊材を塗布する塗布装置と、を備え、前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、溶接リングの仮付け装置である。

【0015】

上記発明に関連して、前記塗布装置は、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする。

【0016】

上記発明に関連して、前記塗布装置は、周面に前記糊材を保持可能な回転自在の塗布ローラを備え、前記溶接リングと前記塗布ローラを当接させることで、前記糊材を前記溶接リングに塗布することを特徴とする。

【0017】

上記発明に関連して、前記塗布装置は、前記塗布ローラを回転させる駆動装置を備えることを特徴とする。

【0018】

上記発明に関連して、前記駆動装置は、前記溶接リングが前記塗布ローラに接触する毎に、前記塗布ローラを間欠的に回転させることを特徴とする。

【0019】

上記発明に関連して、前記塗布ローラは、前記糊材を保持可能で且つ前記溶接リングと当接する一対の環状の塗布面を有すると共に、前記一対の塗布面の間に、該塗布面よりも凹状となる逃げ空間が形成されることを特徴とする。

【0020】

上記発明に関連して、前記保持機構は、前記溶接リングの対辺又は対角部分をそれぞれ吸引する一対の負圧発生孔を有する吸着ノズルを有しており、前記一対の負圧発生孔は、前記逃げ空間に相当する前記溶接リングの部位を吸引保持することを特徴とする。

【0021】

上記発明に関連して、前記保持機構は、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする。

【0022】

上記発明に関連して、前記塗布装置は、前記糊材を吐出する塗布ノズルと、前記塗布ノズルに前記糊材を供給する供給装置と、前記塗布ノズルに対して前記糊材の吐出圧を提供する陽圧装置を備え、前記糊材を前記溶接リングに向かって吐出することで、前記糊材を前記溶接リングに塗布することを特徴とする。

【0023】

上記発明に関連して、前記保持機構は、前記溶接リングを自転自在に保持しており、前記溶接リングを自転させることで、前記塗布ノズルが、前記溶接リングの複数箇所に前記糊材を塗布することを特徴とする。

【0024】

上記発明に関連して、前記保持機構を3つ以上備えており、第1の前記保持機構において、前記溶接リングの供給位置において前記溶接リングを保持する動作と、第2の前記保持機構において、前記塗布装置が配置される位置において前記溶接リングに糊材が塗布される動作と、第3の前記保持機構において、前記電子部品容器に対して前記溶接リングを搭載する動作と、が同時に実行されることを特徴とする。

【0025】

上記発明に関連して、前記保持機構を5つ以上備えており、第4の前記保持機構において、前記塗布装置によって前記糊材が塗布される前の前記溶接リングの保持姿勢を確認する動作と、第5の前記保持機構において、前記糊材が塗布された後、且つ前記電子部品容器に前記溶接リングを搭載する前に、前記溶接リングの保持姿勢を確認する動作と、が前記第1から第3の前記保持機構における動作と同時に実行されることを特徴とする。

【0026】

上記目的を達成する本発明は、供給される溶接リングを保持して電子部品容器まで搬送する搬送工程と、前記搬送工程によって搬送中の前記溶接リングに対して糊材を塗布する塗布工程と、を備え、前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、溶接リングの仮付け方法である。

【0027】

上記発明に関連して、前記溶接リングが方形状となっており、前記塗布工程では、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする。

【0028】

上記発明に関連して、前記搬送工程では、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする。

【発明の効果】

【0029】

本発明によれば、セラミック容器に溶接リングを極めて高速に仮付けできるという優れた効果を奏し得る。

【図面の簡単な説明】

【0030】

【図1】本発明の実施の形態に係る仮付け装置の平面図である。

【図2】同仮付け装置の正面図である。

【図3】同仮付け装置の吸着ノズル及び溶接リングを下側から見た底面図である。

【図4】塗布装置の正面図及び側面図である。

【図5】塗布装置の上面図である。

【図6】塗布装置による塗布動作を示す側面図である。

【図7】塗布装置の他の構成例を示す図である。

【図8】溶接リングの仮付け動作を示す図である。

【図9】インクジェットタイプの塗布装置を示す図である。

【図10】溶接リング及びセラミック容器を示す斜視図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0032】

まず、図1及び図2を用いて、本発明の実施形態に係る溶接リングの仮付け装置の全体構成について説明する。

【0033】

溶接リングの仮付け装置1は、溶接リング30を供給する溶接リング供給装置50と、供給される溶接リング30をセラミック容器20まで搬送する搬送装置400と、このセラミック容器20を位置決め及び搬送する位置決め装置80と、セラミック容器20を供給及び回収するマガジン90と、搬送中であって糊材Nを塗布する前の溶接リング30の保持状態を確認する第1下側撮像装置650と、搬送中の溶接リング30に糊材Nを塗布する塗布装置600と、搬送中であって糊材Nの塗布後の溶接リング30の保持状態及び糊材Nの塗布状態をカメラ撮影によって下側から確認する第2下側撮像装置700と、セラミック容器20の位置をカメラ撮影によって上側から確認する上側撮像装置800と、不良の溶接リング30を廃棄する廃棄ケース900と、吸着ノズル(後述)の先端面を定期的に清掃する清掃装置950を有する。なお、この清掃装置950は、繊維や砥石等によって形成される清掃面であり、吸着ノズルの先端と当接して、付着した糊材Nを定期的に拭き上げるようになっている。

【0034】

搬送装置400は、円板状の回転テーブル300と、その外周に周方向に配置される保持機構120を有する。保持機構120は吸着ノズル100を有しており、溶接リング30を負圧によって吸引保持する。回転テーブル300は、モータ320によって回転自在となっており、これにより、回転テーブル300に配置される保持機構120の移動が可能になっている。本実施形態では、回転テーブル300に対して、周方向に16個の保持機構120が配置されているが、この数は特に限定されない。ただし、保持機構120は少なくとも3つ以上備えることが好ましい。より望ましくは5つ以上備えるようにする。

【0035】

なお、本実施形態では、搬送装置400の構造として、回転テーブル300によるターレット機構を例示するが、本発明はこれに限定されず、例えば直動レール上を往復運動するような直動機構を利用しても良い。

【0036】

保持機構120における吸着ノズル100は、上下方向に移動自在且つ回転自在となっている。吸着ノズル100の移動構造には様々なものが採用できるが、例えば、上下方向はエアーシリンダ等によって移動させることができ、また、回転方向はモータ等を利用することができる。この他にも例えば、上下方向は、ねじ軸とナットによるボールねじ機構やラックアンドピニオン機構を用いても良い。

【0037】

溶接リング供給装置50はいわゆるボールフィーダであり、多量の溶接リング30を貯留して、一つずつ、搬送装置400に供給する。搬送装置400における保持機構120は、吸着ノズル100を上下方向に移動させることで、供給される溶接リング30を吸引保持する。なお、ここではボールフィーダで供給する場合を例示したが、本発明はこれに限定されず、溶接リングが整列配置された整列トレーを用いて、溶接リングを供給したり、テーブル上に自由に溶接リングがばらまかれた状態の供給テーブルから、画像認識によって、個々の溶接リングをピックアップするような構造であっても良い。

【0038】

既に図10に示したように、本実施形態では、複数のセラミック容器20がマトリクス状に一体形成されたセラミック基板18の状態で仮付け装置1に供給される。このセラミック基板18は、キャリア550上に配置されており、このキャリア550とセラミック基板18が一緒になってマガジン90に収容される。位置決め装置80は、いわゆるX−Yテーブル装置であり、マガジン90からキャリア550(セラミック基板18)を取り出して、搬送装置400の下方において、このキャリア550をX−Y方向に位置決めする。搬送装置400の上方には、上側撮像装置800が配置されており、直下に保持機構120が存在していないタイミングを利用して、下方のセラミック基板18を撮像し、各セラミック容器20の位置を画像で確認する。この情報を利用して、位置決め装置80は、溶接リング30が未搭載となるセラミック容器20を、保持機構120の真下に移動させる。結果、吸着ノズル100は、吸着保持した溶接リング30を目的とするセラミック容器20に正確に載置できる。

【0039】

搬送装置400における溶接リング30の移動軌跡の途中には、第1及び第2下側撮像装置650、700が配置される。第1下側撮像装置650は、糊材Nを塗布する前の溶接リング30の保持状態を確認する。例えば、溶接リング30が保持されていない場合は、塗布装置600による糊材Nの塗布動作を禁止させる。また、溶接リング30の保持角度がずれている場合は、必要に応じて吸着ノズル100を回転させてから糊材Nを塗布する。また、修正出来ない程度まで溶接リング30の保持姿勢が悪い場合は、後工程において糊材Nの塗布やセラミック容器20への搭載を行わずに、その溶接リング30を廃棄ケース900に廃棄する。

【0040】

また、第2下側撮像装置700は、吸着ノズル100に吸着された状態の溶接リング30の座標情報(位置情報と言うこともある)を取得すると共に、その座標情報を、搬送装置400の制御部(図示省略)と位置決め装置80の制御部(図示省略)に送信する。搬送装置400の制御部は、受信した座標情報に基づいて、吸着ノズル100を回転させることで、キャリア550に載置された目的とするセラミック容器20に対する角度を合わせる。位置決め装置80の制御部は、受信した座標情報に基づいて、セラミック容器20のX−Y方向の位置を合わせる。なお、この下側撮像装置700は、溶接リング30に対する糊材Nの塗布状態も確認できるようになっている。溶接リング30に対する糊材Nの塗布状態の画像確認を容易にするために、溶接リング30と糊材Nを異色にしたり、光照射に対する光反射率を互いに異ならせたりすることが好ましい。溶接リング30の保持姿勢や糊材Nの塗布状態に修正不能な誤りがある場合は、後工程でセラミック容器20への搭載動作を行わずに、その溶接リング30を廃棄ケース900に廃棄する。

【0041】

図3(a)には、一方の対辺に糊材Nが塗布された溶接リング30と、この溶接リング30を保持した吸着ノズル100の先端面102を、下側から見た状態が示されている。吸着ノズル100は、一対の負圧発生孔104が形成される。吸着ノズル100は、この負圧発生孔104に印加される負圧により、溶接リング30を吸着保持する。

【0042】

この一対の負圧発生孔104の間隔は、本実施形態では、溶接リング30の他方の対辺の距離と一致するように設定されている。負圧発生孔104の孔径は、極めて小さく、溶接リング30の線材直径と殆ど同じか、少しだけ大きく設定されている。勿論、負圧発生孔104の孔径を、溶接リング30の線材直径より小さく設定しても良い。搬送装置400における回転テーブル300及び保持機構120を介して吸着ノズル100に案内される負圧は、この負圧発生孔104に供給され、溶接リング30の他方の対辺を吸着する。

【0043】

吸着ノズル100の先端面102の大きさは、一対の負圧発生孔104が形成するL1方向は溶接リング30よりも大きく、このL1方向と直角となるL2方向は、溶接リング30よりも小さく設定されている。このようにL2方向の幅を狭くすることで、溶接リング30に塗布された糊材Nが、先端面102に付着する確率を低減させる。結果、負圧発生孔104の負圧を解除した際に、溶接リング30を、先端面102から確実に離脱できる。

【0044】

なお、ここでは溶接リング30の対辺を吸引する場合を例示したが、例えば図3(b)のように、溶接リング30の対角部分を吸引することもできる。また、本実施形態では、負圧発生孔104が一対の場合を例示したが、例えば図3(c)のように、細長い一つの負圧発生孔104によって、溶接リング30の対辺を同時に保持することも可能である。また、特に図示しないが、先端面102の面積を大きくして、溶接リング30の全体を環状に吸着することも可能である。即ち、負圧発生孔104の断面形状や数量は、本実施形態に特に限定されない。

【0045】

図4及び図5には、塗布装置600が拡大して示されている。この塗布装置600は、溶接リング30の一方の対辺の一部又は対角部分に糊材Nを塗布する。即ち、吸着ノズル100の負圧発生孔104により、溶接リング30の他方の対辺又は対角を保持しながら、それとは異なる一方の対辺又は対角部分に糊材Nを塗布する。これにより、負圧発生孔104の位置と糊材Nの塗布位置がずれるので、自らの負圧によって糊材Nを吸引して目詰まりを生じさせることを低減し、メンテナンスの回数を少なくすることが可能となっている。

【0046】

具体的に、この塗布装置600は、回転軸608を有する塗布ローラ610と、糊材Nが貯留される糊材容器620と、塗布ローラ610を回転させる駆動装置(モータ)630と、塗布ローラ610が保持する糊材Nの膜厚を均一化する膜厚調整機構616と、塗布ローラ610を回転自在及び着脱自在に保持するローラ保持機構640と、これらを保持する基台646と、基台646を平面方向(X−Y方向)に位置決めするテーブル装置648を備える。塗布ローラ610の回転軸608には、伝達機構となる歯車609が設けられている。駆動装置630の出力軸にも同様に歯車632が設けられている。従って、駆動装置630の動力は、一対の歯車632、609を介して回転軸608に伝達される。

【0047】

ローラ保持機構640は、基台646に回転自在に配置される一対のバックアップローラ641を備える。なお、この一対のバックアップローラ641は、塗布ローラ610の軸方向の両端近傍にそれぞれ配置される。一対のバックアップローラ641は、図5に示されるように、塗布ローラ610の回転軸608の下側において、この回転軸608の周方向2箇所に当接する。従って、塗布ローラ610の回転軸608は、一対のバックアップローラ641の上に置くだけで、自重によって回転自在に保持される。また、塗布ローラ610を一対のバックアップローラ641上に載置すると、自然に、歯車632、609が噛み合うように位置決めされている。結果、塗布ローラ610は、ローラ保持機構640によって着脱自在に保持されており、塗布ローラ610を上方に持ち上げるだけで容易に交換できる。

【0048】

塗布ローラ610は、自らの外周面によって一対の環状の塗布面610aを提供すると共に、この一対の塗布面610aの間に、この塗布面610aと比較して小径となる逃げ空間612を有する。一対の塗布面610aの間隔は、溶接リング30の一方の対辺の間隔と一致させている。一方、この逃げ空間612の幅は、吸着ノズル100の先端面102の幅と近似させている。この逃げ空間612によって、塗布面610aを、先端面102から離反させることで、糊材Nが先端面102に付着したり、負圧吸引口104に糊材Nが吸引されたりすることを低減させる。

【0049】

各塗布面610aの下側は、糊材容器620に貯留される糊材Nに浸漬される。結果、各塗布面610aは糊材Nを表面に保持する。従って、塗布ローラ610と溶接リング30を当接させることで、糊材Nを溶接リングの対辺の一部に塗布できる。

【0050】

図5に示されるように、膜厚調整機構616は、塗布ローラ610の塗布面610aに対して、設定膜厚に対応する隙間Tを空けて配置される板部材である。従って、一対の塗布面610aに付着した糊材Nは、膜厚調整機構610の隙間Tを通過する際に、余分な糊材Nが糊材容器620に落下する。結果、塗布面610a上の糊材Nの膜厚が一定となる。なお、本実施形態では、膜厚調整機構616の板部材は、各塗布面610aの両脇に形成される側面610bにも対向している。結果、側面610bに付着した不要な糊材Nも除去されるので、塗布面610a上の糊材Nの膜厚を安定させることができる。

【0051】

図6(a)に示されるように塗布ローラ610と溶接リング30を接触させると、結果として図6(b)に示されるように、溶接リング30に糊材Nが塗布される。その後、図6(c)に示されるように、駆動装置630は塗布ローラ610を間欠的に一定の角度だけ回転させる。結果、図6(a)に戻って、次の溶接リング30と接触する塗布面610aには、常に新たな糊材Nが供給される。

【0052】

このように、塗布ローラ610を用いて、溶接リング30の対辺の一部等の狭い領域に糊材Nを転写することで、転写時における溶接リング30と塗布ローラ610の接合力を低減させることができる。従って、塗布時において、溶接リング30が吸着ノズル100の先端面102から脱落するトラブルを抑制できるという利点もある。

【0053】

なお、ここでは溶接ローラ610が一対の塗布面610aを供給する場合を例示したが本発明はこれに限定されない。例えば、二つの独立した溶接ローラ610によって、結果として一対の塗布面610aが提供されるようにしても良い。また、糊材が吸着ノズル100に付着する確率は上がるものの、図7(a)に示されるように、一つの塗布面610aによって、溶接リング30の対辺に糊材Nを塗布することも出来る。また、図7(b)に示されるように、環状ではない独立した複数の塗布面を順番に溶接リング30に提供することによって、糊材Nを塗布することもできる。このように、複数の塗布面を周方向に独立させる構造も、本発明における塗布ローラの範疇に属する。

【0054】

次に、図8を用いて、溶接リング仮付け装置1による溶接リング30の仮付け方法について説明する。図8(a)では、搬送装置400における回転テーブル300は一時停止しており、その停止中に次の7つの動作が同時並行で進められる。(1)第1の保持機構120によって、溶接リング供給装置50によって供給される溶接リング30を吸着ノズル100によって保持する動作。(2)第4の保持機構120によって、溶接リング30の保持姿勢を第1撮像装置650で確認する動作。(3)第2の保持機構120で保持する溶接リング30に対して塗布装置600で糊材を塗布する動作。(4)第5の保持機構120によって、糊材塗布後の溶接リング30の保持姿勢を第2撮像装置700で確認する動作。(5)第3の保持機構120によって、糊材塗布後の溶接リング30をセラミック容器20に搭載する動作。(6)第6の保持機構120によって、使用できない溶接リング30を廃棄ケース900に廃棄する動作。(7)第7の保持機構120によって、吸着ノズル100の先端面102を清掃する動作。

【0055】

一方、図8(b)は、搬送装置400の回転テーブル300が回転している最中の状態が示されており、その間は、保持機構120が存在しないスペースを利用して上側撮像装置800が下側のセラミック容器20の位置を撮像して、セラミック容器20の位置決めを行う。この図8(a)(b)の動作を繰り返すことで、極めて高速に溶接リング30をセラミック容器20に仮付けすることができる。

【0056】

以上、本実施形態の溶接リングの仮付け装置1及び仮付け方法によれば、セラミック容器20に糊材Nを塗布する工程が無いので、上記(3)溶接リング30に対して塗布装置600で糊材を塗布する動作と、上記(5)糊材塗布後の溶接リング30をセラミック容器20に搭載する動作を、同時並行的に進めることが出来る。結果、溶接リング30の仮付け速度(タクトタイム)を大幅に向上させることができる。更に本実施形態では、供給される溶接リング30を保持してセラミック容器20まで搬送する搬送工程において、搭載直前の溶接リング30に糊材を塗布できるので、搭載時の糊材の乾燥が抑制される。結果、溶接リング30を確実に仮付けすることが可能となる。仮に、糊材を溶接リング30に塗布した後に、何らかのトラブルでラインが停止した場合は、その溶接リング30に限って廃棄ケース900に廃棄すれば済むので、従来のようにセラミック基板18の全体を廃棄する必要が無くなるため、製造の歩留まりを高めることができる。

【0057】

更に本実施形態では、塗布工程において、溶接リング30の一方の対辺又は一方の対角部分に糊材を塗布するので、セラミック容器20の全面に糊材の塗布する場合と比較して、その塗布量を大幅に低減させることができる。特に本実施形態では、溶接リング30の他方の対辺又は他方の対角部分を吸着ノズル100で保持するので、溶接リング30において、負圧による吸引位置と糊材の塗布位置が異ならせている。結果、せっかく塗布した糊材が、負圧によって吸着ノズル100に回収されてしまったり、また、それによって吸着ノズル100が目詰まりしたり、更には、吸着ノズル100と溶接リング30が糊材で接着されたりするような不具合を、同時に抑制することが可能となる。

【0058】

なお、本実施形態では、塗布ローラ610によって糊材Nを溶接リング30に塗布する場合を例示したが、本発明はこれに限定されない。例えば図9に示される塗布装置600のように、いわゆるインクジェット構造によって糊材Nを溶接リング30に塗布することも好ましい。具体的に、この塗布装置600は、糊材Nを吐出する塗布ノズル680と、塗布ノズル680に糊材Nを供給する供給装置620と、塗布ノズル680に対して糊材Nの吐出圧を提供する陽圧装置690を備える。陽圧装置690は、例えば圧電アクチュエータであり、自らの振動によって、塗布ノズル680内の糊材供給路680aの内圧を瞬間的に高める。結果、糊材Nが溶接リング30に向かって吐出されることで、この糊材Nが溶接リング30に塗布される。図9(a)に示されるように、先ず、溶接リング30における対辺又は対角の一方に糊材Nを塗布し、次いで図9(b)に示されるように、溶接リング30を回転させることで、対辺又は対角の他方に糊材Nを塗布することもできる。勿論、塗布装置600側を移動させて、溶接リング30の複数箇所に糊材Nを塗布するようにしてもよい。このようにインクジェット構造を採用すると、溶接リング30における任意の複数箇所に、糊材Nを自在に塗布することが可能となる。

【0059】

なお、本実施形態において、溶接リング30に塗布する糊材の材料は特に限定されるものでない。例えば、後の加熱工程によって全て揮発するような化学材料でもよく、また、導電ペーストのように、金属等の導電体を含有した糊材であってもよい。

【0060】

尚、本発明の溶接リングの仮付け装置及び溶接リングの仮付け方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0061】

本発明は、電子部品の製造分野で幅広く利用することが出来る。

【符号の説明】

【0062】

1 仮付け装置

20 セラミック容器

30 溶接リング

50 溶接リング供給装置

80 位置決め装置

90 マガジン

100 吸着ヘッド

120 保持機構

300 回転テーブル

400 搬送装置

600 塗布装置

650 第1下側撮像装置

700 第2下側撮像装置

800 上側撮像装置

900 廃棄ケース

950 清掃装置

【特許請求の範囲】

【請求項1】

供給される溶接リングを保持する保持機構を有し、前記溶接リングを電子部品容器まで搬送する搬送装置と、

前記保持機構によって保持されている前記溶接リングに対して糊材を塗布する塗布装置と、

を備え、

前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、

溶接リングの仮付け装置。

【請求項2】

前記塗布装置は、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする、

請求項1に記載の溶接リングの仮付け装置。

【請求項3】

前記塗布装置は、周面に前記糊材を保持可能な回転自在の塗布ローラを備え、

前記溶接リングと前記塗布ローラを当接させることで、前記糊材を前記溶接リングに塗布することを特徴とする、

請求項1又は2に記載の溶接リングの仮付け装置。

【請求項4】

前記塗布装置は、前記塗布ローラを回転させる駆動装置を備えることを特徴とする、

請求項3に記載の溶接リングの仮付け装置。

【請求項5】

前記駆動装置は、前記溶接リングが前記塗布ローラに接触する毎に、前記塗布ローラを間欠的に回転させることを特徴とする、

請求項4に記載の溶接リングの仮付け装置。

【請求項6】

前記塗布ローラは、

前記糊材を保持可能で且つ前記溶接リングと当接する一対の環状の塗布面を有すると共に、前記一対の塗布面の間に、該塗布面よりも凹状となる逃げ空間が形成されることを特徴とする、

請求項3乃至5のいずれかに記載の溶接リングの仮付け装置。

【請求項7】

前記保持機構は、前記溶接リングの対辺又は対角部分をそれぞれ吸引する一対の負圧発生孔を有する吸着ノズルを有しており、

前記一対の負圧発生孔は、前記逃げ空間に相当する前記溶接リングの部位を吸引保持することを特徴とする、

請求項6に記載の溶接リングの仮付け装置。

【請求項8】

前記保持機構は、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする、

請求項2に記載の溶接リングの仮付け装置。

【請求項9】

前記塗布装置は、前記糊材を吐出する塗布ノズルと、前記塗布ノズルに前記糊材を供給する供給装置と、前記塗布ノズルに対して前記糊材の吐出圧を提供する陽圧装置を備え、前記糊材を前記溶接リングに向かって吐出することで、前記糊材を前記溶接リングに塗布することを特徴とする、

請求項1乃至3のいずれかに記載の溶接リングの仮付け装置。

【請求項10】

前記保持機構は、前記溶接リングを自転自在に保持しており、

前記溶接リングを自転させることで、前記塗布ノズルが、前記溶接リングの複数箇所に前記糊材を塗布することを特徴とする、

請求項9に記載の溶接リングの仮付け装置。

【請求項11】

前記保持機構を3つ以上備えており、

第1の前記保持機構において、前記溶接リングの供給位置において前記溶接リングを保持する動作と、

第2の前記保持機構において、前記塗布装置が配置される位置において前記溶接リングに糊材が塗布される動作と、

第3の前記保持機構において、前記電子部品容器に対して前記溶接リングを搭載する動作と、が同時に実行されることを特徴とする、

請求項1乃至10のいずれかに記載の溶接リングの仮付け装置。

【請求項12】

前記保持機構を5つ以上備えており、

第4の前記保持機構において、前記塗布装置によって前記糊材が塗布される前の前記溶接リングの保持姿勢を確認する動作と、

第5の前記保持機構において、前記糊材が塗布された後、且つ前記電子部品容器に前記溶接リングを搭載する前に、前記溶接リングの保持姿勢を確認する動作と、が前記第1から第3の前記保持機構における動作と同時に実行されることを特徴とする、

請求項11に記載の溶接リングの仮付け装置。

【請求項13】

供給される溶接リングを保持して電子部品容器まで搬送する搬送工程と、

前記搬送工程によって搬送中の前記溶接リングに対して糊材を塗布する塗布工程と、

を備え、

前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、

溶接リングの仮付け方法。

【請求項14】

前記溶接リングが方形状となっており、

前記塗布工程では、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする、

請求項13に記載の溶接リングの仮付け方法。

【請求項15】

前記搬送工程では、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする、

請求項14に記載の溶接リングの仮付け方法。

【請求項1】

供給される溶接リングを保持する保持機構を有し、前記溶接リングを電子部品容器まで搬送する搬送装置と、

前記保持機構によって保持されている前記溶接リングに対して糊材を塗布する塗布装置と、

を備え、

前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、

溶接リングの仮付け装置。

【請求項2】

前記塗布装置は、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする、

請求項1に記載の溶接リングの仮付け装置。

【請求項3】

前記塗布装置は、周面に前記糊材を保持可能な回転自在の塗布ローラを備え、

前記溶接リングと前記塗布ローラを当接させることで、前記糊材を前記溶接リングに塗布することを特徴とする、

請求項1又は2に記載の溶接リングの仮付け装置。

【請求項4】

前記塗布装置は、前記塗布ローラを回転させる駆動装置を備えることを特徴とする、

請求項3に記載の溶接リングの仮付け装置。

【請求項5】

前記駆動装置は、前記溶接リングが前記塗布ローラに接触する毎に、前記塗布ローラを間欠的に回転させることを特徴とする、

請求項4に記載の溶接リングの仮付け装置。

【請求項6】

前記塗布ローラは、

前記糊材を保持可能で且つ前記溶接リングと当接する一対の環状の塗布面を有すると共に、前記一対の塗布面の間に、該塗布面よりも凹状となる逃げ空間が形成されることを特徴とする、

請求項3乃至5のいずれかに記載の溶接リングの仮付け装置。

【請求項7】

前記保持機構は、前記溶接リングの対辺又は対角部分をそれぞれ吸引する一対の負圧発生孔を有する吸着ノズルを有しており、

前記一対の負圧発生孔は、前記逃げ空間に相当する前記溶接リングの部位を吸引保持することを特徴とする、

請求項6に記載の溶接リングの仮付け装置。

【請求項8】

前記保持機構は、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする、

請求項2に記載の溶接リングの仮付け装置。

【請求項9】

前記塗布装置は、前記糊材を吐出する塗布ノズルと、前記塗布ノズルに前記糊材を供給する供給装置と、前記塗布ノズルに対して前記糊材の吐出圧を提供する陽圧装置を備え、前記糊材を前記溶接リングに向かって吐出することで、前記糊材を前記溶接リングに塗布することを特徴とする、

請求項1乃至3のいずれかに記載の溶接リングの仮付け装置。

【請求項10】

前記保持機構は、前記溶接リングを自転自在に保持しており、

前記溶接リングを自転させることで、前記塗布ノズルが、前記溶接リングの複数箇所に前記糊材を塗布することを特徴とする、

請求項9に記載の溶接リングの仮付け装置。

【請求項11】

前記保持機構を3つ以上備えており、

第1の前記保持機構において、前記溶接リングの供給位置において前記溶接リングを保持する動作と、

第2の前記保持機構において、前記塗布装置が配置される位置において前記溶接リングに糊材が塗布される動作と、

第3の前記保持機構において、前記電子部品容器に対して前記溶接リングを搭載する動作と、が同時に実行されることを特徴とする、

請求項1乃至10のいずれかに記載の溶接リングの仮付け装置。

【請求項12】

前記保持機構を5つ以上備えており、

第4の前記保持機構において、前記塗布装置によって前記糊材が塗布される前の前記溶接リングの保持姿勢を確認する動作と、

第5の前記保持機構において、前記糊材が塗布された後、且つ前記電子部品容器に前記溶接リングを搭載する前に、前記溶接リングの保持姿勢を確認する動作と、が前記第1から第3の前記保持機構における動作と同時に実行されることを特徴とする、

請求項11に記載の溶接リングの仮付け装置。

【請求項13】

供給される溶接リングを保持して電子部品容器まで搬送する搬送工程と、

前記搬送工程によって搬送中の前記溶接リングに対して糊材を塗布する塗布工程と、

を備え、

前記糊材が塗布された前記溶接リングを前記電子部品容器に搭載することで、前記溶接リングを前記電子部品容器に仮付けする事を特徴とする、

溶接リングの仮付け方法。

【請求項14】

前記溶接リングが方形状となっており、

前記塗布工程では、前記溶接リングの一方の対辺又は一方の対角部分に前記糊材を塗布することを特徴とする、

請求項13に記載の溶接リングの仮付け方法。

【請求項15】

前記搬送工程では、前記溶接リングの他方の対辺又は他方の対角部分を保持することを特徴とする、

請求項14に記載の溶接リングの仮付け方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−111628(P2013−111628A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261383(P2011−261383)

【出願日】平成23年11月30日(2011.11.30)

【特許番号】特許第5076111号(P5076111)

【特許公報発行日】平成24年11月21日(2012.11.21)

【出願人】(501410137)アキム株式会社 (49)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【特許番号】特許第5076111号(P5076111)

【特許公報発行日】平成24年11月21日(2012.11.21)

【出願人】(501410137)アキム株式会社 (49)

[ Back to top ]