溶接ロボットシステム

【課題】非接触式センサの溶接部位検出器を使用せずにギャップ長を算出することができる溶接ロボットシステムを提供する。

【解決手段】本発明の溶接ロボットシステムは、スポット溶接ロボットSRの上部電極基準位置算出回路4が、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときの上部電極基準位置を算出し、ギャップ長検出時上部電極位置算出回路5が、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、上部電極1aを母材Wに接触させたときのギャップ長検出時上部電極位置を算出し、ギャップ長算出回路10が板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長GLを算出し、スポット溶接を行う。アーク溶接ロボットARがギャップ長GLに対応して溶接条件を変更してアーク溶接を行う。仮付けと同時にギャップ長GLを算出することができる。

【解決手段】本発明の溶接ロボットシステムは、スポット溶接ロボットSRの上部電極基準位置算出回路4が、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときの上部電極基準位置を算出し、ギャップ長検出時上部電極位置算出回路5が、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、上部電極1aを母材Wに接触させたときのギャップ長検出時上部電極位置を算出し、ギャップ長算出回路10が板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長GLを算出し、スポット溶接を行う。アーク溶接ロボットARがギャップ長GLに対応して溶接条件を変更してアーク溶接を行う。仮付けと同時にギャップ長GLを算出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スポット溶接ロボットで仮付けを行って母材を拘束し、その後アーク溶接ロボットでアーク溶接を行う溶接ロボットシステムに関するものである。

【背景技術】

【0002】

例えば自動車製造ラインで重ね継手のアーク溶接を行う場合、母材が拘束されていない状態で溶接を行うと、母材の位置がずれて良好な溶接を行うことができない。そこでまずスポット溶接で母材の仮付けを行って母材を拘束し、その後アーク溶接を行うことが一般的に広く行われている。従来、母材にギャップがあるときに、アーク溶接ロボットに溶接部位検出器を取り付けてギャップ長を検出して、このギャップ長に応じて溶接ワイヤの送給速度や溶接速度等の溶接条件を変更してアーク溶接を行うことが提案されている。(例えば、特許文献1参照。)。

【0003】

上述した溶接部位検出器は、溶接トーチに取り付けられた非接触式センサであり、非接触式センサは、溶接継手の溶接方向とほぼ直行する方向に光ビームを走査する光源と溶接継手から反射する光を受けてセンシング信号を出力する光検出部とからなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−103369号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した溶接部位検出器は溶接トーチに取り付けられているために母材と干渉する場合があり、そのとき適切な溶接姿勢を取ることができない。また溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出において誤動作する場合がある。さらに溶接部位検出器の設備コストかかる等の問題点があった。

【0006】

本発明は、スポット溶接ロボットで仮付けを行い、その後アーク溶接ロボットでアーク溶接を行う溶接ロボットシステムにおいて、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる溶接ロボットシステムを提供することを目的としている。

【課題を解決するための手段】

【0007】

上述した課題を解決するために、請求項1の発明は、

上部電極を昇降させるサーボモータと、

前記サーボモータに取り付けられて前記上部電極の位置を検出するエンコーダと、

前記上部電極及び下部電極が交換されたり研磨されたりしたときスポット溶接を行う前に、前記上部電極を前記下部電極に接触させたときに前記エンコーダの検出値から上部電極基準位置を算出する上部電極基準位置算出回路と、

前記下部電極の上に母材を置いて前記スポット溶接を行うときに、前記上部電極を前記母材に接触させたときに前記エンコーダの検出値からギャップ長検出時上部電極位置を算出するギャップ長検出時上部電極位置算出回路と、

前記母材の板厚を設定する板厚設定器と、

前記板厚と前記上部電極基準位置と前記ギャップ長検出時上部電極位置とからスポット溶接を行う位置のギャップ長を算出するギャップ長算出回路と、

前記スポット溶接を行うときの前記上部電極の加圧力を設定する加圧力設定器と、

前記加圧力設定器に設定された加圧力設定値に基づいて前記サーボモータを駆動して前記上部電極を加圧する電流指令値生成回路と、

前記上部電極を加圧したときにスポット溶接を行うために前記母材に電力を供給するスポット溶接電源と、

を有するスポット溶接ロボットと、

前記スポット溶接を行った位置の前記ギャップ長を入力して、前記ギャップ長をアーク溶接を行う溶接線のギャップ長と判別して前記ギャップ長に対応して溶接条件を変更してアーク溶接を行うアーク溶接ロボットと、

を備えたことを特徴とする溶接ロボットシステムである。

【0008】

請求項2の発明は、

スポット溶接を行った位置で前記ギャップ長算出回路によって算出されたギャップ長と、その次のスポット溶接を行った位置で算出されたギャップ長とが異なるときに、前記スポット溶接ロボットがこれらのスポット溶接を行った位置の間のギャップ長が直線的に増加又は減少していると見なすことを特徴とする請求項1記載の溶接ロボットシステムである。

【0009】

請求項3の発明は、

前記アーク溶接ロボットが前記ギャップ長を入力して、前記ギャップ長に対応して溶接ワイヤの送給速度、溶接速度、正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角又はウィービング幅を変更することを特徴とする請求項1又は2記載の溶接ロボットシステムである。

【発明の効果】

【0010】

本発明の溶接ロボットシステムは、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる。即ち、従来技術のように、溶接部位検出器を使用しないので、溶接トーチTの動作範囲を広く取ることができ、より適切な溶接姿勢を取ることができ、溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出に誤動作が発生したり、溶接部位検出器の設備コストがかかったりする問題点が無い。さらに仮付けと同時にギャップ長を算出することができるので、生産効率を大幅に向上させることができる。

【図面の簡単な説明】

【0011】

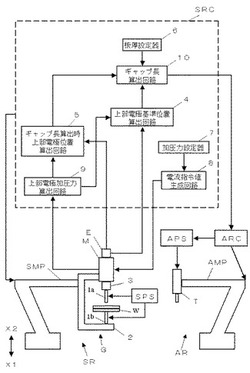

【図1】本発明の溶接ロボットシステムのブロック図である。

【図2】本発明の溶接ロボットシステムによって溶接される母材Wを示す図である。

【発明を実施するための形態】

【0012】

発明の実施の形態を実施例に基づき図面を参照して説明する。図1は、本発明の溶接ロボットシステムのブロック図である。同図において、スポット溶接ロボットSRは、マニピュレータSMPの先端部にスポット溶接ガンGが取り付けられて、スポット溶接ロボット制御装置SRCによって動作が制御され、スポット溶接電源SPSから上部電極1a及び下部電極1bとの間へ電力が供給される。アーク溶接ロボットARは、マニピュレータAMPの先端部に溶接トーチTが取り付けられて、アーク溶接ロボット制御装置ARCによって動作が制御され、アーク溶接電源APSから溶接トーチTと母材Wとの間へ電力が供給される。

【0013】

スポット溶接ガンGのガン本体2の下部に下部電極1bが取り付けられ、ガン本体2の上部にサーボモータMが取り付けられ、サーボモータMの先端部(X1方向)にサーボモータMの駆動軸と結合した昇降部材3が取り付けられ、この昇降部材3の先端部(X1方向)に上部電極1aが取り付けられている。サーボモータMの基端部(X2方向)には上部電極1aの位置を検出するためのエンコーダEが取り付けられている。

【0014】

スポット溶接ロボット制御装置SRCの上部電極基準位置算出回路4は、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときに、エンコーダEの検出値から上部電極1aの位置を算出し、この位置を上部電極基準位置とする。上部電極1a及び下部電極1bの先端部は、加圧されたり衝撃を受けたり、また通電によって発熱されたりして消耗するために定期的に研磨を行っている。そのために上部電極1a及び下部電極1bが交換されたり研磨されたりしたときは、その都度、上部電極基準位置を算出する必要がある。

【0015】

板厚設定器6は母材Wの板厚を設定する。加圧力設定器7はスポット溶接に必要な上部電極1aの加圧力を設定する。電流指令値生成回路8は、加圧力設定器7によって設定された上部電極1aの加圧力に基づいてサーボモータMへの電流指令値を生成する。上部電極加圧力算出回路9は、サーボモータMの電流値に基づいて上部電極1aの加圧力を算出する。ギャップ長算出時上部電極位置算出回路5は、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、サーボモータMを起動して上部電極1aを降下させて上部電極1aを母材Wに接触させたときに、エンコーダEの検出値から上部電極1aの位置を算出し、この位置をギャップ長検出時上部電極位置とする。ギャップ長算出回路10は、板厚設定器6によって設定された板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長を算出する。

【0016】

アーク溶接ロボットARのアーク溶接ロボット制御装置ARCは、ギャップ長算出回路10によって算出されたギャップ長を入力して、このギャップ長に対応して溶接条件を最適な溶接条件に変更する。

【0017】

以下、動作を説明する。図2(A)に示すギャップを有する重ね継手を溶接する場合を説明する。図2は、本発明の溶接ロボットシステムによって溶接される母材Wを示す図である。まず上部電極基準位置を算出する。スポット溶接ロボットSRは、下部電極1bに母材Wを置かない状態でサーボモータMを起動して上部電極1aを降下させる。上部電極1aが下部電極1bと接触したときに上部電極加圧力算出回路9が、サーボモータMの電流値に基づいて加圧力を算出して、上部電極1aが下部電極1bと接触したことを検出する。このとき上部電極基準位置算出回路4は、エンコーダEの検出値から上部電極1aの位置を算出し、この位置を上部電極基準位置とする。

【0018】

次にギャップ長検出時上部電極位置を算出する。サーボモータMを起動して上部電極1aを上昇させる。スポット溶接ロボットSRの板厚設定器6によって、母材Wである軟鋼を2枚重ね合わせた重ね継手の板厚が、例えば各1mmと設定される。下部電極1bの上に母材Wを置いて、サーボモータMを起動して上部電極1aを降下させる。仮付け位置K1で上部電極1aが下部電極1bと接触したときに上部電極加圧力算出回路9が、サーボモータMの電流値に基づいて加圧力を算出して、上部電極1aが下部電極1bと接触したことを検出する。このときの加圧力は、母材Wに変形を与えない弱い加圧力である。このときギャップ長検出時上部電極位置算出回路5は、エンコーダEの検出値から上部電極1aの位置を算出し、この位置をギャップ長検出時上部電極位置とする。

【0019】

ギャップ長算出回路10は、板厚設定器6によって設定された板厚と上部電極基準位置とギャップ長検出時上部電極位置とを入力する。そして、上部電極基準位置とギャップ長検出時上部電極位置とから上部電極1aと下部電極1bとの距離が3mmと算出し、重ね継手の全板厚が2mmであることから、ギャップ長を1mmと算出する。

【0020】

加圧力設定器7によってスポット溶接を行うための上部電極1aの加圧力が例えば3kNと設定され、電流指令値生成回路8が、この設定された加圧力に基づいてサーボモータMへの電流指令値を生成し、サーボモータMは生成された電流指令値によって駆動されて上部電極1aをこの加圧力で加圧する。このときスポット溶接電源SPS内に設けられた図示を省略した二次電流設定器と二次電流通電時間設定器によって、例えば二次電流が10、000Aに設定され、二次電流の通電時間の設定値が0.2secに設定されてスポット溶接が行われる。そしてスポット溶接ロボットSRによってスポット溶接ガンGが次の仮付け位置へ順次移動されて、上記と同様にしてそれぞれの仮付け位置でのギャップ長GLが算出されて仮付けとしてのスポット溶接が行われる。

【0021】

次にギャップ長算出回路10によって算出されたそれぞれのスポット溶接を行った位置でのギャップ長が、それぞれの仮付け位置のデータと共にスポット溶接ロボット制御装置SRCからアーク溶接ロボット制御装置ARCに伝達され、アーク溶接ロボット制御装置ARCからアーク溶接電源APSに伝達される。重ね継手において、スポット溶接を行った位置とアーク溶接を行う溶接線とはわずかに離れているが、非常に近い位置であるために、スポット溶接を行った位置でのギャップ長を、アーク溶接を行う溶接線のギャップとみなすことができる。

【0022】

アーク溶接ロボット制御装置ARC及びアーク溶接電源APSにおいて、このギャップ長に対応する最適な溶接条件として溶着量を増やす溶接条件が選択される。例えば、溶接ワイヤの送給速度や溶接速度や正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角、ウィービング幅等が選択されて、アーク溶接が行われる。

【0023】

また図2(B)に示すように、仮付け位置K2でギャップ長算出回路10によって算出されたギャップ長と、その次の仮付け位置K3で算出されたギャップ長とが異なるときに、これらの仮付け位置の間のギャップ長が直線的に増加又は減少していると見なされて、アーク溶接が行われる。即ち、仮付け位置K2でギャップ長演算回路によって演算されたギャップ長が1mmで、その次の仮付け位置K3で演算されたギャップ長が3mmである場合、アーク溶接ロボット制御装置ARCにおいて、これらの仮付け位置の間のギャップの形状が、ギャップ長が1mmから3mmに直線的に広がっているとみなされ、アーク溶接ロボット制御装置ARC又はアークアーク溶接電源APSにおいて、このギャップ長に対応して溶接条件を変更してアーク溶接が行われる。

【0024】

この結果、本発明の溶接ロボットシステムは、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる。即ち、従来技術のように、溶接部位検出器を使用しないので、溶接トーチTの動作範囲を広く取ることができ、より適切な溶接姿勢を取ることができ、溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出に誤動作が発生したり、溶接部位検出器の設備コストがかかったりする問題点が無い。さらに仮付けと同時にギャップ長を算出することができるので、生産効率を大幅に向上させることができる。

【符号の説明】

【0025】

1a 上部電極

1b 下部電極

2 ガン本体

3 昇降部材

4 上部電極基準位置算出回路

5 ギャップ長算出時上部電極位置算出回路

6 板厚設定器

7 加圧力設定器

8 電流指令値生成回路

9 上部電極加圧力算出回路

10 ギャップ長算出回路

AMP マニピュレータ

APS アーク溶接電源

AR アーク溶接ロボット

ARC アーク溶接ロボット制御装置

E エンコーダ

G スポット溶接ガン

GL ギャップ長

K1〜K3 仮付け位置

M サーボモータ

SMP マニピュレータ

SPS スポット溶接電源

SR スポット溶接ロボット

SRC スポット溶接ロボット制御装置

T 溶接トーチ

W 母材

【技術分野】

【0001】

本発明は、スポット溶接ロボットで仮付けを行って母材を拘束し、その後アーク溶接ロボットでアーク溶接を行う溶接ロボットシステムに関するものである。

【背景技術】

【0002】

例えば自動車製造ラインで重ね継手のアーク溶接を行う場合、母材が拘束されていない状態で溶接を行うと、母材の位置がずれて良好な溶接を行うことができない。そこでまずスポット溶接で母材の仮付けを行って母材を拘束し、その後アーク溶接を行うことが一般的に広く行われている。従来、母材にギャップがあるときに、アーク溶接ロボットに溶接部位検出器を取り付けてギャップ長を検出して、このギャップ長に応じて溶接ワイヤの送給速度や溶接速度等の溶接条件を変更してアーク溶接を行うことが提案されている。(例えば、特許文献1参照。)。

【0003】

上述した溶接部位検出器は、溶接トーチに取り付けられた非接触式センサであり、非接触式センサは、溶接継手の溶接方向とほぼ直行する方向に光ビームを走査する光源と溶接継手から反射する光を受けてセンシング信号を出力する光検出部とからなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−103369号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した溶接部位検出器は溶接トーチに取り付けられているために母材と干渉する場合があり、そのとき適切な溶接姿勢を取ることができない。また溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出において誤動作する場合がある。さらに溶接部位検出器の設備コストかかる等の問題点があった。

【0006】

本発明は、スポット溶接ロボットで仮付けを行い、その後アーク溶接ロボットでアーク溶接を行う溶接ロボットシステムにおいて、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる溶接ロボットシステムを提供することを目的としている。

【課題を解決するための手段】

【0007】

上述した課題を解決するために、請求項1の発明は、

上部電極を昇降させるサーボモータと、

前記サーボモータに取り付けられて前記上部電極の位置を検出するエンコーダと、

前記上部電極及び下部電極が交換されたり研磨されたりしたときスポット溶接を行う前に、前記上部電極を前記下部電極に接触させたときに前記エンコーダの検出値から上部電極基準位置を算出する上部電極基準位置算出回路と、

前記下部電極の上に母材を置いて前記スポット溶接を行うときに、前記上部電極を前記母材に接触させたときに前記エンコーダの検出値からギャップ長検出時上部電極位置を算出するギャップ長検出時上部電極位置算出回路と、

前記母材の板厚を設定する板厚設定器と、

前記板厚と前記上部電極基準位置と前記ギャップ長検出時上部電極位置とからスポット溶接を行う位置のギャップ長を算出するギャップ長算出回路と、

前記スポット溶接を行うときの前記上部電極の加圧力を設定する加圧力設定器と、

前記加圧力設定器に設定された加圧力設定値に基づいて前記サーボモータを駆動して前記上部電極を加圧する電流指令値生成回路と、

前記上部電極を加圧したときにスポット溶接を行うために前記母材に電力を供給するスポット溶接電源と、

を有するスポット溶接ロボットと、

前記スポット溶接を行った位置の前記ギャップ長を入力して、前記ギャップ長をアーク溶接を行う溶接線のギャップ長と判別して前記ギャップ長に対応して溶接条件を変更してアーク溶接を行うアーク溶接ロボットと、

を備えたことを特徴とする溶接ロボットシステムである。

【0008】

請求項2の発明は、

スポット溶接を行った位置で前記ギャップ長算出回路によって算出されたギャップ長と、その次のスポット溶接を行った位置で算出されたギャップ長とが異なるときに、前記スポット溶接ロボットがこれらのスポット溶接を行った位置の間のギャップ長が直線的に増加又は減少していると見なすことを特徴とする請求項1記載の溶接ロボットシステムである。

【0009】

請求項3の発明は、

前記アーク溶接ロボットが前記ギャップ長を入力して、前記ギャップ長に対応して溶接ワイヤの送給速度、溶接速度、正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角又はウィービング幅を変更することを特徴とする請求項1又は2記載の溶接ロボットシステムである。

【発明の効果】

【0010】

本発明の溶接ロボットシステムは、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる。即ち、従来技術のように、溶接部位検出器を使用しないので、溶接トーチTの動作範囲を広く取ることができ、より適切な溶接姿勢を取ることができ、溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出に誤動作が発生したり、溶接部位検出器の設備コストがかかったりする問題点が無い。さらに仮付けと同時にギャップ長を算出することができるので、生産効率を大幅に向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の溶接ロボットシステムのブロック図である。

【図2】本発明の溶接ロボットシステムによって溶接される母材Wを示す図である。

【発明を実施するための形態】

【0012】

発明の実施の形態を実施例に基づき図面を参照して説明する。図1は、本発明の溶接ロボットシステムのブロック図である。同図において、スポット溶接ロボットSRは、マニピュレータSMPの先端部にスポット溶接ガンGが取り付けられて、スポット溶接ロボット制御装置SRCによって動作が制御され、スポット溶接電源SPSから上部電極1a及び下部電極1bとの間へ電力が供給される。アーク溶接ロボットARは、マニピュレータAMPの先端部に溶接トーチTが取り付けられて、アーク溶接ロボット制御装置ARCによって動作が制御され、アーク溶接電源APSから溶接トーチTと母材Wとの間へ電力が供給される。

【0013】

スポット溶接ガンGのガン本体2の下部に下部電極1bが取り付けられ、ガン本体2の上部にサーボモータMが取り付けられ、サーボモータMの先端部(X1方向)にサーボモータMの駆動軸と結合した昇降部材3が取り付けられ、この昇降部材3の先端部(X1方向)に上部電極1aが取り付けられている。サーボモータMの基端部(X2方向)には上部電極1aの位置を検出するためのエンコーダEが取り付けられている。

【0014】

スポット溶接ロボット制御装置SRCの上部電極基準位置算出回路4は、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときに、エンコーダEの検出値から上部電極1aの位置を算出し、この位置を上部電極基準位置とする。上部電極1a及び下部電極1bの先端部は、加圧されたり衝撃を受けたり、また通電によって発熱されたりして消耗するために定期的に研磨を行っている。そのために上部電極1a及び下部電極1bが交換されたり研磨されたりしたときは、その都度、上部電極基準位置を算出する必要がある。

【0015】

板厚設定器6は母材Wの板厚を設定する。加圧力設定器7はスポット溶接に必要な上部電極1aの加圧力を設定する。電流指令値生成回路8は、加圧力設定器7によって設定された上部電極1aの加圧力に基づいてサーボモータMへの電流指令値を生成する。上部電極加圧力算出回路9は、サーボモータMの電流値に基づいて上部電極1aの加圧力を算出する。ギャップ長算出時上部電極位置算出回路5は、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、サーボモータMを起動して上部電極1aを降下させて上部電極1aを母材Wに接触させたときに、エンコーダEの検出値から上部電極1aの位置を算出し、この位置をギャップ長検出時上部電極位置とする。ギャップ長算出回路10は、板厚設定器6によって設定された板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長を算出する。

【0016】

アーク溶接ロボットARのアーク溶接ロボット制御装置ARCは、ギャップ長算出回路10によって算出されたギャップ長を入力して、このギャップ長に対応して溶接条件を最適な溶接条件に変更する。

【0017】

以下、動作を説明する。図2(A)に示すギャップを有する重ね継手を溶接する場合を説明する。図2は、本発明の溶接ロボットシステムによって溶接される母材Wを示す図である。まず上部電極基準位置を算出する。スポット溶接ロボットSRは、下部電極1bに母材Wを置かない状態でサーボモータMを起動して上部電極1aを降下させる。上部電極1aが下部電極1bと接触したときに上部電極加圧力算出回路9が、サーボモータMの電流値に基づいて加圧力を算出して、上部電極1aが下部電極1bと接触したことを検出する。このとき上部電極基準位置算出回路4は、エンコーダEの検出値から上部電極1aの位置を算出し、この位置を上部電極基準位置とする。

【0018】

次にギャップ長検出時上部電極位置を算出する。サーボモータMを起動して上部電極1aを上昇させる。スポット溶接ロボットSRの板厚設定器6によって、母材Wである軟鋼を2枚重ね合わせた重ね継手の板厚が、例えば各1mmと設定される。下部電極1bの上に母材Wを置いて、サーボモータMを起動して上部電極1aを降下させる。仮付け位置K1で上部電極1aが下部電極1bと接触したときに上部電極加圧力算出回路9が、サーボモータMの電流値に基づいて加圧力を算出して、上部電極1aが下部電極1bと接触したことを検出する。このときの加圧力は、母材Wに変形を与えない弱い加圧力である。このときギャップ長検出時上部電極位置算出回路5は、エンコーダEの検出値から上部電極1aの位置を算出し、この位置をギャップ長検出時上部電極位置とする。

【0019】

ギャップ長算出回路10は、板厚設定器6によって設定された板厚と上部電極基準位置とギャップ長検出時上部電極位置とを入力する。そして、上部電極基準位置とギャップ長検出時上部電極位置とから上部電極1aと下部電極1bとの距離が3mmと算出し、重ね継手の全板厚が2mmであることから、ギャップ長を1mmと算出する。

【0020】

加圧力設定器7によってスポット溶接を行うための上部電極1aの加圧力が例えば3kNと設定され、電流指令値生成回路8が、この設定された加圧力に基づいてサーボモータMへの電流指令値を生成し、サーボモータMは生成された電流指令値によって駆動されて上部電極1aをこの加圧力で加圧する。このときスポット溶接電源SPS内に設けられた図示を省略した二次電流設定器と二次電流通電時間設定器によって、例えば二次電流が10、000Aに設定され、二次電流の通電時間の設定値が0.2secに設定されてスポット溶接が行われる。そしてスポット溶接ロボットSRによってスポット溶接ガンGが次の仮付け位置へ順次移動されて、上記と同様にしてそれぞれの仮付け位置でのギャップ長GLが算出されて仮付けとしてのスポット溶接が行われる。

【0021】

次にギャップ長算出回路10によって算出されたそれぞれのスポット溶接を行った位置でのギャップ長が、それぞれの仮付け位置のデータと共にスポット溶接ロボット制御装置SRCからアーク溶接ロボット制御装置ARCに伝達され、アーク溶接ロボット制御装置ARCからアーク溶接電源APSに伝達される。重ね継手において、スポット溶接を行った位置とアーク溶接を行う溶接線とはわずかに離れているが、非常に近い位置であるために、スポット溶接を行った位置でのギャップ長を、アーク溶接を行う溶接線のギャップとみなすことができる。

【0022】

アーク溶接ロボット制御装置ARC及びアーク溶接電源APSにおいて、このギャップ長に対応する最適な溶接条件として溶着量を増やす溶接条件が選択される。例えば、溶接ワイヤの送給速度や溶接速度や正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角、ウィービング幅等が選択されて、アーク溶接が行われる。

【0023】

また図2(B)に示すように、仮付け位置K2でギャップ長算出回路10によって算出されたギャップ長と、その次の仮付け位置K3で算出されたギャップ長とが異なるときに、これらの仮付け位置の間のギャップ長が直線的に増加又は減少していると見なされて、アーク溶接が行われる。即ち、仮付け位置K2でギャップ長演算回路によって演算されたギャップ長が1mmで、その次の仮付け位置K3で演算されたギャップ長が3mmである場合、アーク溶接ロボット制御装置ARCにおいて、これらの仮付け位置の間のギャップの形状が、ギャップ長が1mmから3mmに直線的に広がっているとみなされ、アーク溶接ロボット制御装置ARC又はアークアーク溶接電源APSにおいて、このギャップ長に対応して溶接条件を変更してアーク溶接が行われる。

【0024】

この結果、本発明の溶接ロボットシステムは、非接触式センサからなる溶接部位検出器を使用せずにギャップ長を算出することができる。即ち、従来技術のように、溶接部位検出器を使用しないので、溶接トーチTの動作範囲を広く取ることができ、より適切な溶接姿勢を取ることができ、溶接部位検出器にアーク溶接によって発生するスパッタが付着して位置検出に誤動作が発生したり、溶接部位検出器の設備コストがかかったりする問題点が無い。さらに仮付けと同時にギャップ長を算出することができるので、生産効率を大幅に向上させることができる。

【符号の説明】

【0025】

1a 上部電極

1b 下部電極

2 ガン本体

3 昇降部材

4 上部電極基準位置算出回路

5 ギャップ長算出時上部電極位置算出回路

6 板厚設定器

7 加圧力設定器

8 電流指令値生成回路

9 上部電極加圧力算出回路

10 ギャップ長算出回路

AMP マニピュレータ

APS アーク溶接電源

AR アーク溶接ロボット

ARC アーク溶接ロボット制御装置

E エンコーダ

G スポット溶接ガン

GL ギャップ長

K1〜K3 仮付け位置

M サーボモータ

SMP マニピュレータ

SPS スポット溶接電源

SR スポット溶接ロボット

SRC スポット溶接ロボット制御装置

T 溶接トーチ

W 母材

【特許請求の範囲】

【請求項1】

上部電極を昇降させるサーボモータと、

前記サーボモータに取り付けられて前記上部電極の位置を検出するエンコーダと、

前記上部電極及び下部電極が交換されたり研磨されたりしたときスポット溶接を行う前に、前記上部電極を前記下部電極に接触させたときに前記エンコーダの検出値から上部電極基準位置を算出する上部電極基準位置算出回路と、

前記下部電極の上に母材を置いて前記スポット溶接を行うときに、前記上部電極を前記母材に接触させたときに前記エンコーダの検出値からギャップ長検出時上部電極位置を算出するギャップ長検出時上部電極位置算出回路と、

前記母材の板厚を設定する板厚設定器と、

前記板厚と前記上部電極基準位置と前記ギャップ長検出時上部電極位置とからスポット溶接を行う位置のギャップ長を算出するギャップ長算出回路と、

前記スポット溶接を行うときの前記上部電極の加圧力を設定する加圧力設定器と、

前記加圧力設定器に設定された加圧力設定値に基づいて前記サーボモータを駆動して前記上部電極を加圧する電流指令値生成回路と、

前記上部電極を加圧したときにスポット溶接を行うために前記母材に電力を供給するスポット溶接電源と、

を有するスポット溶接ロボットと、

前記スポット溶接を行った位置の前記ギャップ長を入力して、前記ギャップ長をアーク溶接を行う溶接線のギャップ長と判別して前記ギャップ長に対応して溶接条件を変更してアーク溶接を行うアーク溶接ロボットと、

を備えたことを特徴とする溶接ロボットシステム。

【請求項2】

スポット溶接を行った位置で前記ギャップ長算出回路によって算出されたギャップ長と、その次のスポット溶接を行った位置で算出されたギャップ長とが異なるときに、前記スポット溶接ロボットがこれらのスポット溶接を行った位置の間のギャップ長が直線的に増加又は減少していると見なすことを特徴とする請求項1記載の溶接ロボットシステム。

【請求項3】

前記アーク溶接ロボットが前記ギャップ長を入力して、前記ギャップ長に対応して溶接ワイヤの送給速度、溶接速度、正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角又はウィービング幅を変更することを特徴とする請求項1又は2記載の溶接ロボットシステム。

【請求項1】

上部電極を昇降させるサーボモータと、

前記サーボモータに取り付けられて前記上部電極の位置を検出するエンコーダと、

前記上部電極及び下部電極が交換されたり研磨されたりしたときスポット溶接を行う前に、前記上部電極を前記下部電極に接触させたときに前記エンコーダの検出値から上部電極基準位置を算出する上部電極基準位置算出回路と、

前記下部電極の上に母材を置いて前記スポット溶接を行うときに、前記上部電極を前記母材に接触させたときに前記エンコーダの検出値からギャップ長検出時上部電極位置を算出するギャップ長検出時上部電極位置算出回路と、

前記母材の板厚を設定する板厚設定器と、

前記板厚と前記上部電極基準位置と前記ギャップ長検出時上部電極位置とからスポット溶接を行う位置のギャップ長を算出するギャップ長算出回路と、

前記スポット溶接を行うときの前記上部電極の加圧力を設定する加圧力設定器と、

前記加圧力設定器に設定された加圧力設定値に基づいて前記サーボモータを駆動して前記上部電極を加圧する電流指令値生成回路と、

前記上部電極を加圧したときにスポット溶接を行うために前記母材に電力を供給するスポット溶接電源と、

を有するスポット溶接ロボットと、

前記スポット溶接を行った位置の前記ギャップ長を入力して、前記ギャップ長をアーク溶接を行う溶接線のギャップ長と判別して前記ギャップ長に対応して溶接条件を変更してアーク溶接を行うアーク溶接ロボットと、

を備えたことを特徴とする溶接ロボットシステム。

【請求項2】

スポット溶接を行った位置で前記ギャップ長算出回路によって算出されたギャップ長と、その次のスポット溶接を行った位置で算出されたギャップ長とが異なるときに、前記スポット溶接ロボットがこれらのスポット溶接を行った位置の間のギャップ長が直線的に増加又は減少していると見なすことを特徴とする請求項1記載の溶接ロボットシステム。

【請求項3】

前記アーク溶接ロボットが前記ギャップ長を入力して、前記ギャップ長に対応して溶接ワイヤの送給速度、溶接速度、正極性電流によるエネルギー供給量と逆極性電流によるエネルギー供給量との比であるEN比率、溶接トーチの前進角又はウィービング幅を変更することを特徴とする請求項1又は2記載の溶接ロボットシステム。

【図1】

【図2】

【図2】

【公開番号】特開2012−254472(P2012−254472A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129702(P2011−129702)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

[ Back to top ]