溶接型プレート式熱交換器用リングガスケット

【課題】 伝熱カセットに仮止めする嵌入部と伝熱カセットの開口周縁部間を液密に封止するリング体とを接続した接続部全体の剛性を高め位置決め安定性を高めると共に破損の発生を抑制することができる溶接型プレート式熱交換器用リングガスケットを提供する。

【解決手段】 伝熱カセット10内の内部流路A同士を連通させるべく、隣接する伝熱カセット10の開口11a周縁部間を封止する環状のリング体300と、伝熱カセット10の溶接線Wよりも外側の仮止穴113に嵌入される嵌合部301と、リング体300と嵌合部301とを接続した接続部302とを備え、接続部302は、嵌合部301に接続された外側接続部302aとリング体300に接続された内側接続部302bとが、外側接続部302a及び内側接続部302bよりも剛性を有する増強部302cを一つ以上介在させて接続されて構成されている。

【解決手段】 伝熱カセット10内の内部流路A同士を連通させるべく、隣接する伝熱カセット10の開口11a周縁部間を封止する環状のリング体300と、伝熱カセット10の溶接線Wよりも外側の仮止穴113に嵌入される嵌合部301と、リング体300と嵌合部301とを接続した接続部302とを備え、接続部302は、嵌合部301に接続された外側接続部302aとリング体300に接続された内側接続部302bとが、外側接続部302a及び内側接続部302bよりも剛性を有する増強部302cを一つ以上介在させて接続されて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わせた二枚の伝熱プレートを線溶接して形成した伝熱カセットを複数重ね合わせ、伝熱カセット内、及び伝熱カセット間に熱交換媒体用の流路と被熱交換媒体用の流路とを形成した溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部間を液密に封止して伝熱カセット内に形成された熱交換媒体用又は被熱交換媒体用の流路同士を連通させるための溶接型プレート式熱交換器用リングガスケットに関する。

【背景技術】

【0002】

従来から、熱交換器として種々タイプのものが提供されており、その一つとして、溶接型プレート式熱交換器がある。かかる溶接型プレート式熱交換器は、重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセット間に熱交換媒体又は被熱交換媒体の何れか他方を流通させるカセット間流路が形成されるようになっている。

【0003】

各伝熱カセット間に形成されたカセット間流路は、内部流路に対して非連通状態で各伝熱カセットを貫通して形成された流路形成穴を介して連通し、各伝熱カセット内に形成された内部流路は、伝熱カセットの各伝熱プレートに形成された開口を介して連通するようになっている。なお、伝熱カセットを構成する伝熱プレートは、チタンやステンレス等の平板をプレス成形したもので、表裏に複数の凸条及び凹条が適宜形成されており、伝熱カセットを重ね合わせた状態(伝熱プレートが積層された状態)で、前記凹条及び凸条の存在により内部流路及びカセット間流路が形成されるようになっている。

【0004】

伝熱カセットを貫通した流路形成穴は、内部流路と非連通状態で形成されているので、前記カセット間流路は、複数の伝熱カセットを重ねるだけで、内部流路と非連通状態をなしてそれぞれが連通する。その一方で、伝熱カセット内の内部流路は、伝熱カセットを重ね合わせるだけでは、伝熱プレートに形成された開口を介して内部流路とカセット間流路とが連通した状態となるので、上述の如く、内部流路同士をカセット間流路と非連通状態で連通させるのに、図8に示す如く、組み付け時において伝熱カセット10,10間にリングガスケットGが介装される。なお、伝熱カセット10,10間に密閉状態のカセット間流路Bを形成するために、伝熱カセット10,10間には、周縁部にリングガスケットGが配設される伝熱プレート10の開口11aを除いて前記流路形成穴11c’を含んだ領域を画定するためのガスケットG’も介装される。

【0005】

前記リングガスケットGは、ゴム等の弾性材料から成型されており、対向する伝熱カセット10,10の開口周縁部に挟まれ、カセット間流路Bと非連通状態にして対向する伝熱カセット10,10の開口同士を連通させるリング体500と、伝熱カセット10,10の溶接線W(伝熱プレート10a,10b同士を線溶接した溶接線)よりも外側に位置して伝熱プレート10a,10bに穿設された仮止穴113に嵌入される嵌合部501と、リング体500と嵌合部501とを接続する接続部502とで構成されている。

【0006】

該リングガスケットGは、嵌合部501を仮止穴113に圧入(嵌入)することで、伝熱カセット10,10を重ね合わせるに際し、リング体500が開口周縁部と対向する伝熱カセット10,10に対して適正な位置で仮止めできるようになっている。即ち、接着剤を介してリング体500を伝熱カセット10,10に固定(仮止め)することも考えられるが、内部流路A又はカセット間流路B内に流通させる熱交換媒体或いは被熱交換媒体の性状によっては、これらの流通に伴って接着剤が溶け出す虞があるため、該リングガスケットGは、嵌合部502を係合穴113に嵌入することにより、接着剤を用いることなく、リング体500が適正な位置となるように仮止めできるようになっている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、前記伝熱カセット10,10…の伝熱プレート10a,10bに形成された開口11aは、内部流路A,A同士を連通させるものであるため、伝熱プレート10a,10b同士を線溶接した部分(図において三点鎖線で示した溶接線)Wよりも内部側(伝熱プレート10a,10bにおける内部流路Aを画定する領域)に形成される一方で、リングガスケットGを仮止めするための仮止穴113は、内部流路Aを形成する領域を躱して溶接線Wよりも外側に形成される。即ち、内部流路Aが形成された領域に貫通した仮止穴113を穿設すると、内部流路A内を密閉状態にすることができず、仮止穴113を介して熱交換媒体又は被熱交換媒体が流出するため、仮止穴113は、内部流路Aの形成に影響のない溶接線Wよりも外側の領域に形成される。

【0008】

このため、溶接型プレート式熱交換器用のリングガスケットGの接続部502は、一般的なプレート式熱交換器(溶接されることなく、複数の伝熱プレートが重ね合わされて構築される熱交換器)用のリングガスケットに比べて長くなる傾向にあり、変形し易い態様(撓み易い態様)になる。すなわち、該リングガスケットG(接続部502)は、伝熱カセット10,10間の間隔に合った所定の厚み、即ち、一般的なプレート式熱交換器用のリングガスケットにおける接続部と同等の厚みに設定される一方で、接続部502の長さが長くなるため、接続部502全体の剛性が弱くなる傾向にある。

【0009】

そのため、嵌合部501を仮止穴113に嵌合してリングガスケットGを仮止めしても、伝熱カセット10を起立状態にして溶接型プレート式熱交換器を組み立てる場合等において、接続部502の撓み等によってリング体500に位置ズレが起こり、該リング体500が適正な位置で維持させた状態にすることができないといった問題があった。

【0010】

また、メンテナンス等においてリングガスケットGを取り外す場合等において、接続部502に引っ張り力や曲げ力等が作用すると、接続部502の付け根部分に亀裂が入ったり、ひいては接続部502が破断してしまったりすることがあった。

【0011】

そこで、本発明は、溶接型プレート式熱交換器特有の問題点に鑑み、伝熱カセットに仮止めする嵌入部と伝熱カセットの開口周縁部間を液密に封止するリング体とを接続した接続部全体の剛性を高め、位置決め安定性を高めると共に破損の発生を抑制することができる溶接型プレート式熱交換器用リングガスケットを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る溶接型プレート式熱交換器用リングガスケットは、重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセットの伝熱プレートに形成された開口を介して内部流路同士を連通させた溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部に挟まれ、開口周縁部間を液密に封止する環状のリング体と、伝熱カセットの溶接線よりも外側に位置して伝熱プレートに穿設された仮止穴に嵌入される嵌合部と、リング体と嵌合部とを接続した接続部とを備えた溶接型プレート式熱交換器用リングガスケットであって、前記接続部は、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されていることを特徴とする。なお、ここで溶接とは、加熱溶融して伝熱プレート同士を結合することであり、アーク溶接等によるものは勿論のこと、レーザー溶接やロウ付け等も含む概念である。

【0013】

上記構成の溶接型プレート式熱交換器用ガスケットによれば、接続部が、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されているので、接続部は、増強部の介在で部分的に剛性が高まり、結果的に全体の強度が増強する(剛性が高まる)。このように全体の強度を高めることで、接続部での亀裂や破断を防止することができる。そして、増強部を介在させれば、嵌合部とリング体とを接続する接続部全体が外側接続部と内側接続部とを含めて分断され、増強部よりも剛性の低い箇所の単位長さが短くなる。そうすると、接続部を構成する各部分(外側接続部、内側接続部等)の自由度が小さくなり、接続部全体の自由度を抑えることができる。これにより、接続体に接続されたリング体の自由な移動が抑制され、リング体を適正な配置(開口周縁部)で維持させることができる。

【0014】

本発明の一態様として、前記増強部は、内側接続部及び外側接続部と交差して形成されてもよい。このようにすれば、増強部における接続部の延出方向と直交方向の断面を大きくして増強部の剛性を高めることができる。

【0015】

本発明の他態様として、前記外側接続部及び内側接続部のそれぞれを複数備え、各外側接続部及び内側接続部は、リング体を取り囲むように形成された増強部に、該増強部の伸長方向に間隔をおいて接続されてもよい。このようにすれば、少なくともリング体、増強部、及び内側接続部が枠状をなす部分を形成するので、全体的に剛性を高めることができる。また、複数の外側接続部に対応して嵌合部が複数設けられれば、溶接型プレート式熱交換器用リングガスケット全体の位置決め精度を高めることができる。そして、一つの嵌合部の両端のそれぞれに外側接続部を接続するようにすれば、嵌合部、一対の外側接続部、及び増強部が枠状をなすので、当該部分の剛性を高めることができる。

【0016】

この場合、前記内側接続部と外側接続部とが増強部を境にして該増強部の伸長方向に変位して形成されれば、嵌合部とリング体との間に引っ張り力が作用するような場合でも、接続部に対して作用する引っ張り力が、嵌合部とリング体との間で直線的に作用せずに、当該引っ張り力を分散させることができ、嵌合部とリング体との間で生じる引っ張り力に対しても耐久性を与えることができる。

【0017】

本発明の別の態様として、リング体は、伝熱カセットの外面の前記開口周縁部に形成された環状凹部に圧入可能に形状設定され、前記増強部は、厚みがリング体よりも厚く設定され、且つ伝熱プレートの環状凹部回りに形成された外側凹部に配設可能に形状設定され、伝熱カセットを重ね合わせるに際し、増強部がリング体よりも先に伝熱カセットに当接するように構成されることが好ましい。このようにすれば、伝熱カセットを重ね合わせて溶接型プレート式熱交換器を構築するに際し、リング体が環状凹部に入り込む前に増強部が伝熱プレートの外側凹部に入り込むので、溶接型プレート式熱交換器用リングガスケット全体の位置決めがなされる。

【0018】

即ち、接続部は増強部によって全体的な強度が高められているので、溶接型プレート式熱交換器用リングガスケット(リング体)の配置を適正な位置で維持させることができるが、リングガスケットによるシール性を高めるのに重ね合わせた複数の伝熱カセットを締め付けるときに、リング体と伝熱カセットとが片当たりした状態になる場合があり、このような場合には、リング体に不均一な捻りが生じたり、過度の捻りによる転動が生じたりして僅かながら位置ずれが起きる場合がある。しかしながら、上述の如く、増強部がリング体よりも先に伝熱カセットの外側凹部に入り込んで全体的な位置決めがなされると、リング体に無理な捻り等が作用することなく、リング体を伝熱カセット間(環状凹部間)に適正な状態で確実に配設(圧入)することができる。

【発明の効果】

【0019】

以上のように、本発明の溶接型プレート式熱交換器用ガスケットによれば、伝熱カセットに仮止めする嵌入部と伝熱カセットの開口周縁部間を液密に封止するリング体とを接続した接続部全体の剛性を高め、位置決め安定性を高めると共に破損の発生を抑制することができるという優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0020】

以下、本発明の一実施形態に係る溶接型プレート式熱交換器用リングガスケット(以下、単にリングガスケットという。)について、添付図面を参照しつつ説明する。なお、本実施形態に係るリングガスケットの説明に先立ち、溶接型プレート式熱交換器について説明する。

【0021】

かかる溶接型プレート式熱交換器(以下、単に熱交換器という。)は、図1及び図2に示す如く、内部に液体からなる熱交換媒体、又は被熱交換媒体の何れか一方(本実施形態においては熱交換媒体)aを流通させる流路(以下、内部流路という)Aを形成した複数の伝熱カセット10,10…と、複数の伝熱カセット10,10…を挟み込む一対のフレーム20a,20bとを備える。該熱交換器は、重ね合わせた複数の伝熱カセット10,10…を一対のフレーム20a,20bで挟み込むことで、伝熱カセット10,10…間に流体からなる熱交換媒体又は被熱交換媒体(本実施形態においては、被熱交換媒体)bを流通させる流路(以下、カセット間流路という。)Bが形成されている。

【0022】

該伝熱カセット10,10…は、二枚の伝熱プレート10a,10bを重ね合わせ、それを線溶接することにより内部に前記内部流路Aが形成されている。該伝熱カセット10を構成する各伝熱プレート10a,10bは、チタンやステンレス等からなる平面視略長方形状の平板をプレス成形したもので、四隅に円形状の開口11a,11b,11c,11dが形成されており、表裏に複数の凹条及び凸条が交互に形成されている。これらの凹条及び凸条は、それぞれの機能を有し、例えば、後述するガスケットG1を配設するためのガスケット配設用凹部100や、リングガスケットG2を配設するためのリングガスケット配設用凹部110、重ね合わせた状態で伝熱プレート10a,10b間に内部流路Aを形成するための凹条及び凸条等がある(図4参照)。なお、ガスケット配設用凹部100やリングガスケット配設用凹部110等の構成等については後述することとする。

【0023】

本実施形態にかかる伝熱カセット10について具体的に説明すると、上記構成の伝熱プレート10a,10bの短手方向の一端側で、長手方向の両端部に位置する二つの開口(流入用開口11a、流出用開口11b)を含んだ領域を画定するように、重ね合わせ状態の伝熱プレート10a,10b同士を線溶接し、さらに、溶接線で画定される領域外の二つの開口11c,11dのそれぞれの周縁部同士を線溶接することで形成されている。これにより、本実施形態に係る伝熱カセット10,10…は、図3(イ)に示す如く、短手方向の一端側に位置する二つの開口11a,11bを包囲した溶接線Wにより、伝熱プレート10a,10b間において、該伝熱プレート10a,10bに短手方向の他端側から一端側に裾広がりした略台形状の領域からなる内部流路Aが画定されている。該内部流路Aは、複数の伝熱カセット10の流入用開口11aが連なって形成される上流側の流路R1(図2参照)から流れ込む熱交換媒体aが台形状の流れを作って、流出用開口11bが連なって形成される下流側に流路R2(図2参照)から流れ出るように形成されている。そして、該内部流路Aの領域外に位置する残りの開口11c,11dの周縁部同士が線溶接されることで、内部流路Aと非連通状態をなして伝熱カセット10を貫通した流路形成穴11c’、11d’が形成されている。なお、図において、線溶接による溶接線を三点鎖線で示している。

【0024】

伝熱プレート10a,10bの線溶接する部分(内部流路Aを形成する台形状の領域の輪郭部分、及び流路形成穴11c’,11d’となる開口11c,11dの周縁部)には、表裏に連続した凹条及び凸条が形成されており、対向させた伝熱プレート10a,10bの凸条同士を当接状態にして線溶接することで伝熱プレート10a,10b間(凸条間)が液密になっている(以下、内部流路Aを画定すべく溶接された凹条を溶接凹条という)。

【0025】

そして、該熱交換器は、上述の如く、伝熱カセット10,10…を重ね合わせることで、伝熱カセット10,10間に被熱交換媒体を流通させるカセット間流路Bが形成されるが、かかるカセット間流路Bは、内部流路Aとは異なり、図3(ロ)に示す如く、伝熱カセット10,10間にガスケットG1を配設することにより形成される。かかるガスケットG1については、後述するが、カセット間流路Bは、伝熱カセット10,10…の長手方向に延びる中心線CLを基準にして内部流路Aと鏡像関係をなすように伝熱カセット10,10…間において形成されている。すなわち、伝熱カセット10,10間において、該伝熱プレート10a,10bに短手方向の一端側から他端側に裾広がりした略台形状の領域からなるカセット間流路Bが形成される。該カセット間流路Bは、各伝熱カセット10を貫通した一方の流路形成穴11d’が連なって形成される上流側の流路R4(図2参照)から流れ込む被熱交換媒体bが台形状の流れを作って、他方の流路形成穴11c’が連なって形成される下流側の流路R3(図2参照)から流れ出るように形成されている。

【0026】

このように、内部流路A,A…同士を連通させるとともに、カセット間流路B,B…同士を連通させるべく、伝熱カセット10,10…を重ね合わせるに際し、伝熱カセット10,10間にガスケットG1,リングガスケットG2が配設される。

【0027】

図4及び図5に示す如く、本実施形態に係る伝熱カセット10(伝熱プレート10a,10b)には、前記ガスケットG1を配設するためのガスケット配設用凹部100と、リングガスケットG2を配設するためのリングガスケット配設用凹部110とが形成されている。なお、図4及び図5には、伝熱カセット10(伝熱プレート10a,10b)の一部(略上半分)を示しているが、該伝熱カセット10(伝熱プレート10a,10b)は、短手方向に延びる中心線(図しない。)を基準にして上半分と下半分とが鏡像状態をなすように形成されている。

【0028】

ガスケット配設用凹部100は、伝熱カセット10,10…の両面(伝熱カセット10,10…を構成した各伝熱プレート10a,10bの外側を向いた面)に、流路形成穴11c’,11d’を含んだ台形状の領域を画定(台形状の輪郭を形成)するように形成されている。なお、上述の如く、内部流路A及びカセット間流路Bは、長手方向に延びる中心線CLを基準にして鏡像状態で形成されるため、内部流路Aを形成すべく線溶接された溶接凹条114のうち、伝熱プレート10a,10bの短手方向の両側に位置する直線部分が、ガスケット配設用凹部100の一部として活用される。

【0029】

該ガスケット配設用凹部100の回りには、該ガスケット配設用凹部100から伝熱プレート10a,10bの外端に向けて延びる複数の凹条115…及び凸条116…が、ガスケット配設用凹部100に沿って交互に形成され、そのうちの所定の凸条116には、ガスケットG1を仮止めする(後述する仮止嵌合部を嵌入させる)ための貫通孔101が両側で隣接する凹条115,115に跨るように穿設されている。

【0030】

一方、リングガスケット配設用凹部110は、前記ガスケット配設用凹部100で包囲された領域の外側に位置する流入用開口11a及び流出用開口11b回りに形成されている。

【0031】

具体的には、リングガスケット配設用凹部110は、流入用開口11a及び流出用開口11bのそれぞれの周縁部に形成され、後述するリング体300が圧入される環状凹部111と、該環状凹部111から伝熱プレート10a,10bの外周端に向けて延出した延出凹部112…とで構成されている。本実施形態に係る環状凹部111は、流入用開口11a,及び流出用開口11bの形状に対応して円環状に形成されており、前記延出凹部112…が環状凹部111に対して周方向の間隔をおいて放射状に複数形成されている。

【0032】

該延出凹部112…は、溶接凹条114と交差するように延びており、溶接凹条114よりも外側で延出凹部112…間に形成される凸条にリングガスケットG2の後述する嵌合部301が嵌入される貫通した仮止穴113が隣接する延出凹部112…に跨るように形成されている。なお、延出凹部112…は、リング体300が配設(圧入)される環状凹部111と仮止穴113との間に延びているので、所定の延出凹部112…には、リングガスケットG2の後述する外側接続部302a及ぶ内側接続部302bが配設されるようになっている。また、環状凹部111と仮止穴113との間に溶接凹条114が介在するので、本実施形態において、環状凹部111の外周付近に位置する溶接凹条114を後述する増強部302cが配設される外側凹部として兼用させるようにしている。なお、以下の説明において、溶接凹条114のうち、リングガスケットG2(増強部)が配設される部分114aを外側凹部ということとする。

【0033】

前記環状凹部111、延出凹部112…、外側凹部114aは、何れも断面略逆台形状に形成されているが、環状凹部111は、外側凹部114aよりも浅く形成されている。即ち、環状凹部111を深く形成すると、その裏面側に形成される凸条が伝熱カセット10,10…内と開口11a,11bとの間の流路を閉鎖した態様になるため、伝熱カセット10,10…内面側の凸条の突出量を抑えて内部流路Aと開口(流入用開口11a、流出用開口11b)との連通状態を確保すべく、環状凹部111は浅く形成されている。従って、環状凹部111と外側凹部114aとの間(伝熱プレート10a,10b間に内部流路Aが形成されている領域)にある延出凹部112…は、深さの異なる環状凹部111と外側凹部114aとを連続させるように形成されているので、内部流路Aの形成を阻害することのないように、外側凹部114a側から環状凹部111側に向けて深さが浅くなるように形成されている。

【0034】

前記ガスケットG1は、弾性材料から形成されており、図5に示す如く、前記ガスケット配設用凹部100に対応して略台形状をなして無端環状に形成されたガスケット本体200と、前記貫通孔101に嵌入される仮止嵌合部201と、該仮止嵌合部201とガスケット本体200を接続する腕部202とで構成されている。前記仮止嵌合部201は、前記貫通孔101に対応して複数設けられている。本実施形態に係る腕部202は、一つの仮止嵌合部201に対して二つ設けられている。該二つの腕部202,202は、ガスケット本体200の周方向に間隔(ガスケット配設用凹部100の外周から伝熱プレート10a,10bの外端に向けて延びる凸条116の幅に対応した間隔)をおいて設けられており、仮止嵌合部201の両端が各腕部202の先端部に接続されている。これにより、仮止嵌合部201を貫通孔101に嵌入した状態で二本の腕部202がガスケット配設用凹部100から伝熱プレート10a,10bの外端に向けて延びる凹条115内に入り込むようになっている。

【0035】

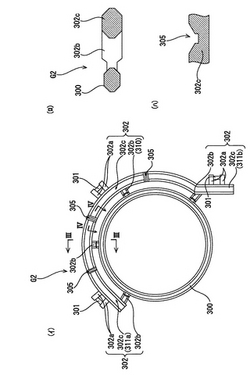

リングガスケットG2は、本実施形態の特徴部分であり、弾性材料から形成されている。該リングガスケットG2は、図6(イ)に示す如く、環状凹部111に嵌合される円環状のリング体300と、前記仮止穴113に嵌入される嵌合部301と、リング体300と嵌合部301とを接続する接続部302とで構成されている。

【0036】

前記リング体300は、環状凹部111(流入用開口11a、流出用開口11b)に対応して平面視略円形をなして無端環状に形成されており、断面形状が積層された伝熱カセット10,10…の環状凹部111同士で形成される空間の断面形状の略相似した扁平六角形状をなしている(図6(ロ)参照)。該リング体300は、伝熱カセット10,10…に挟み込まれた状態(環状凹部111の内面に圧接した状態)でシール性を発揮するように、環状凹部111で形成される空間よりもやや大きめに形成されている。即ち、該リング体300は、カセット間流路Bを内部流路Aと非連通状態にして、内部流路A同士を液密に連通させるのにシール性が要求されるため、伝熱カセット10,10…に挟み込まれた際に弾性変形し、液密を担保できる程度に伝熱カセット10,10…に対して密接するように断面形状及びサイズが設定されている。

【0037】

前記接続部302は、嵌合部301に接続された外側接続部302aと、リング体300に接続された内側接続部302bと、外側接続部302a及び内側接続部302bよりも剛性を有する増強部302cとを備え、外側接続部302aと内側接続部302bとが増強部302cを介在させて接続されることにより構成されている。

【0038】

内側接続部302b及び外側接続部302aは、断面形状が対向した延出凹部112…同士で形成される空間の断面形状に略相似しており、扁平六角形状をなしている。本実施形態においては、内側接続部302b及び外側接続部302aのそれぞれが複数設けられている。

【0039】

かかる内側接続部302b及び外側接続部302aと増強部302cとの接続態様を説明するに先立ち、増強部302cについて具体的に説明すると、本実施形態に係る増強部302cは、内側接続部302b及び外側接続部302aと交差するように形成されており、リング体300が圧入される伝熱カセット10,10…の環状凹部111の外側に形成された前記外側凹部114a(溶接凹条114)内に配設可能に形成されている。

【0040】

本実施形態に係る増強部302cは、外側凹部114a(溶接凹条114)の平面形状に対応するように形成され、リング体300を取り囲むように伸長状態で形成されている。具体的には、本実施形態に係る増強部302cは、リング体300の約半分(略180°の範囲)を囲む円弧部310と、円弧部310の両端から延出した一対の直線部311a,311bとで構成されている。なお、一方の直線部311aは、円弧部310の接線方向に延びるように形成され、他方の直線部311bは、円弧部310と交差する方向で外方に向けて延びるように形成されている。該増強部302cは、断面が重ね合わされた伝熱カセット10,10…の外側凹部114a(溶接凹条114)同士で形成される空間の断面形状の略相似した扁平六角形をなし、伝熱カセット10,10…の重ね合わせ方向の厚みがリング体300の厚みよりも大きく設定されている(図6(ロ)参照)。これにより、本実施形態に係る増強部302cは、伝熱カセット10,10…を重ね合わせるに際して、リング体300よりも先に伝熱カセット10,10…に接触、或いは挟み込まれるようになっている。

【0041】

そして、上記構成の増強部302cには、複数の外側接続部302a、及び複数の内側接続部302bのそれぞれが増強部302cの伸長方向(円弧部310と直線部311a,311bとに沿った方向)に間隔をおいて接続されている。これにより、リング体300、内側接続部302b、及び増強部302cが一体的になって枠状を呈し、当該リングガスケットG2(リング体300)の周方向及び径方向の剛性がよりいっそう高められている。本実施形態においては、内側接続部302b及び外側接続部302aは、増強部302cを境にして周方向に変位して設けられており、嵌合部301とリング体300との間で引っ張り力が生じても、当該力が一直線状に作用しないようになっている。

【0042】

本実施形態においては、内側接続部302bよりも外側接続部302aの方が多く設けられており、一つの嵌合部301を二つの外側接続部302aで支持するように構成されている。即ち、増強部302cに接続された二本の外側接続部302a,302aの先端が嵌合部301の両端に接続されている。これにより、嵌合部301、外側接続部302a、及び増強部302cも枠状を呈しており、増強部302cよりも外側にある嵌合部301及び外側接続部302aの剛性を高めるようにしている。

【0043】

前記増強部302cは、外側接続部302a及び内側接続部302bよりも断面が大きくなるように形成され、外側接続部302a及び内側接続部302bよりも剛性が高められている。具体的には、増強部302cは、外側接続部302a及び内側接続部302bと同素材で一体的に成型されているので、断面を大きくすることにより剛性が高められている。その一形態として、本実施形態に係る増強部302cは、リング体300を取り囲むように伸長状態で形成されると共にリング体300よりも厚みが厚く設定され、伸長方向における断面積が外側接続部302a及び内側接続部302bの断面よりも大きくなるようにして剛性が高められている。

【0044】

また、該増強部302cは、図6(ハ)に示す如く、伝熱カセット10と当接する一方の面にリング体300の径方向の延びる逃溝305が形成されている。具体的に説明すると、前記リング体300は流入用開口11a或いは流出用開口11bの周縁部間を封止するように構成されているが、例えば、経年による劣化等により熱交換媒体、又は被熱交換媒体が外側に漏れる場合があるため、そのような事態になったときに、リング体300、内側接続部302b、及び増強部302cで包囲された領域から熱交換媒体、或いは被熱交換媒体(本実施形態においては熱交換媒体)を外部に逃がし、これらのリークを外部から認識できるようにしている。従って、該逃溝305は、増強部302cにおける内側接続部302b間に形成されている。

【0045】

前記嵌合部301は、上述の如く、外側接続部302aに接続されて仮止穴113の配置に対応するように設けられている。即ち、前記外側接続部302aは、接続される嵌合部301の配置が仮止穴113の配置に対応するように、増強部302cに接続されている。

【0046】

図1及び図2に戻り、前記一対のフレーム20a,20bのそれぞれは、伝熱カセット10,10…よりも大きな平面視長方形状をなす厚板鋼板である。該一対のフレーム20a,20bのうち、一方のフレーム20aには、伝熱カセット10,10…(伝熱プレート10a,10b)の開口(流路形成穴11c’,11d’、流入用開口11a、流出用開口11b)の形成位置と対応するように四つの開口25a,25b,25c,25dが形成されている。該四つの開口25a,25b,25c,25dのうち、フレーム20a,20bの短手方向の一端側に形成された一対の開口25a,25bは、熱交換媒体aを流出入させるための第一流入口及び第一流出口を構成し、短手方向の他端側に形成された一対の開口25c,25dは、被熱交換媒体bを流出入させるための第二流入口及び第二流出口を構成する。各開口25a,25b,25c,25dの外周縁部には、配管等を接続するためのフランジを固定するためのネジ孔(図示しない)が穿設されている。

【0047】

一方のフレーム20aの一方の面には、複数の伝熱カセット10,10…及び他方のフレーム20bを案内するためのガイドレールLが延設されている。本実施形態において、ガイドレールLは、一方のフレーム20aの長手方向の両端部(上下)に二本設けられており、他方のフレーム20bには、ガイドレールLが挿通される案内孔(図示しない。)が穿設されている。また、これに伴って、一対のフレーム20a,20b間に配設される伝熱カセット10,10…のそれぞれにも、長手方向の両端部にガイドレールLを挿通させるためのガイド溝Mが形成されている。これにより、前記ガスケットG1及びリングガスケットG2の交換を行うに際し、ガイドレールLに沿って他方のフレーム20b及び複数の伝熱カセット10,10…を移動させ、一方のフレーム20aに対して接離させることができるようになっている。

【0048】

他方のフレーム20bには、開口が形成されておらず、該溶接型プレート式熱交換器のフレームとしてのみ機能するようになっている。一対のフレーム20a,20bのそれぞれの短手方向の両端部には、該フレーム20a,20bを介して重ね合わせた複数の伝熱カセット10,10…を締結させる締結手段120を配置するための切欠部V,V…が長手方向に間隔を有して複数形成されている。

【0049】

本実施形態に係る締結手段120には、長尺なボルト120aと該ボルト120aに螺合されるナット120bとで構成されており、前記ボルト120aのネジ部を一対のフレーム20a,20bの切欠部V,V内に配置した状態でナット120bを締め付けることで、一対のフレーム20a,20b間の複数の伝熱カセット10,10…に対して締め付け力を作用させ、前記ガスケットG1及びリングガスケットG2のシール性を発揮させる様に構成されている。

【0050】

本実施形態に係るプレート式熱交換器は、以上の構成からなり、次に、上記構成のプレート式熱交換器の組み立てについて説明する。

【0051】

まず、複数の伝熱カセット10,10…をガイドレールLに挿通し、ガスケットG1及びリングガスケットG2を伝熱カセット10,10…間、及び一方のフレーム20aと伝熱カセット10,10…との間に配設する。なお、伝熱カセット10,10…とフレーム20a,20bとの間に熱交換媒体a又は被熱交換媒体bを流通させると、フレーム20a,20bが腐食する虞があるため、フレーム20a,20bと伝熱カセット10との間に流路を形成しないようにしている。すなわち、他方のフレーム20bに隣接する伝熱カセット10,10…は、該フレーム20bと対向する伝熱プレート10bに開口11a,11b,11c,11dが形成されていない。また、一方のフレーム20aと伝熱カセット10,10…の間には、流入用開口11a、流出用開口11b、及び一対の流路形成用穴11c’,11d’の周縁部の全てに、リングガスケットG2が介装されるようになっている。

【0052】

ここでガスケットG1及びリングガスケットG2の取り付けについて説明する。図5に示す如く、ガスケットG1は、ガスケット配設用凹部100にガスケット本体200を嵌め合わせると共に各腕部202を凹条115に嵌め合わせ、伝熱カセット10,10…の前記貫通孔101に仮止嵌合部201を嵌入することで、接着剤等を用いることなくガスケットG1全体が適正な位置で仮止めされることになる。なお、該ガスケットG1は、溶接凹条114を一部に含むガスケット配設用凹部100にガスケット本体200が圧入されるので、仮止嵌合部201を嵌入する貫通孔101をガスケット本体200が圧入される凹条(ガスケット配設用凹部100)に近接して形成することができることから、ガスケットG1と仮止嵌合部210とを接続する腕部202の長さを極力短くでき、該腕部202の剛性を十分に担保できるという理由から、リングガスケットG2のような増強部302cが設けられていない。

【0053】

一方、リングガスケットG2は、リング体300を環状凹部111に嵌め合わせ、内側接続部302bを所定の延出凹部112…に嵌め合わせる。そして、増強部302cを溶接凹条114(外側凹部114a)に嵌め合わせると共に、外側接続部302aを延出凹部112…に嵌め合わせる。このように各部300,302a,302b,302cを凹部111,112,114aに嵌め合わせた状態で、嵌合部301を仮止穴113に嵌入することでリングガスケットG2の仮止めがなされる。この状態で、リングガスケットG2は、リング体300が確実にシール性を発揮できる適正な配置となる。そして、上述の如く、外側接続部302a及び内側接続部302bが増強部302cを介して接続されているため、嵌合部301が仮止穴113に嵌入されてリング体300が懸垂状態になっても、接続部302の剛性により自由に揺れ動くことがなく、リング体300が環状凹部111内で維持すると共に、増強部302cが外側凹部114a(溶接凹条114)内で維持することになる。なお、一方のフレーム20aと伝熱カセット10,10…との間に介設されるリングガスケットG2も、伝熱カセット10に対して同様に仮止めされる。

【0054】

そして、ガスケットG1、及びリングガスケットG2が各伝熱カセット10,10…に仮止めされた状態で、図1に示す如く、複数の伝熱カセット10,10…を一対のフレーム20a,20bで挟み込む。そうすると、リング体300よりも厚みが厚く設定された増強部302cが、伝熱カセット10,10…の接触する(外側凹部114aに入り込む)ことになる。この際、リングガスケットG2を仮止めした時に増強部302cが外側凹部114aに対して多少のズレが生じていても、増強部302cのテーパー面が外側凹部114a(溶接凹条114)の内面(テーパー面)に案内され、増強部302cが外側凹部114aに対して適正な状態で挟み込まれることになる。

【0055】

このように増強部302cが伝熱プレート10a,10bに挟み込まれた状態になると、該リングガスケットG2が拘束されることになるので、内側接続部302bに接続されたリング体300は、伝熱カセット10に対して不均一な状態で接触することなく全周に亘って伝熱カセット10,10…に均一に挟み込まれることになる。これにより、リング体300は、捻り等が生じることなく伝熱カセット10,10…に当接する(環状凹部111に入り込む)。そして、締結手段120で一対のフレーム20a,20bを介してその間の伝熱カセット10,10に締結力を作用すると、ガスケットG1及びリングガスケットG2が伝熱カセット10(各凹条の内面)に圧接状態となり、ガスケットG1が液密なカセット間流路Bを画定すると共に、リングガスケットG2が開口11a,11b(流入用開口11a、流出用開口11b)の周縁部に対するシール性を発揮し、溶接型プレート式熱交換器の組み立てが完了する。

【0056】

そして、メンテナンス等を行うには、上記組み立て手順と逆の手順で行うが、リングガスケットG2を伝熱カセット10,10…から取り外すに際し、リング体300側を伝熱プレート10a,10bから離間させて接続部302に引っ張り力が作用したり、リング体300を径方向の荷重が作用したりしても、増強部302cによって接続部302全体の剛性が高まっているので、接続部302の付け根部分に亀裂が生じたり、接続部302が破断したりすることがない。

【0057】

以上のように、本実施形態に係るリングガスケットG2は、嵌合部301とリング体300とを接続する接続部302が、外側接続部302a及び内側接続部302bよりも剛性のある増強部302cを介在させて該外側接続部302aと内側接続部302bとを接続することで構成されているので、接続部302全体の強度を増強して亀裂や破断の発生を防止することができる。そして、増強部302cを介在させれば、増強部302cよりも剛性の低い箇所(内側接続部302b、外側接続部302a)が増強部302cを介して間接的に接続させた態様となり、内側接続部302b及び外側接続部302aのそれぞれ単位長さを短くすることができる。これにより、接続部302における増強部302a以外の部分の自由度を抑え、その結果、接続部302全体の自由度を抑えることができる。従って、接続部302に接続されたリング体300の自由な移動を抑制することができ、リング体300をシール性の発揮させることができる適正な配置(開口11a,11bの外周縁部)で維持させることができる。

【0058】

また、リング体300を取り囲むよう伸長状態で増強部302cを形成し、該増強部302cに対して伸長方向に間隔をおいて複数の外側接続部302a及び内側接続部302bを接続するようにしたので、リング体300、増強部302c、及び内側接続部302bで枠状をなす部分が形成され、全体的な剛性を高めることができる。

【0059】

さらに、複数の外側接続部302aに対応して嵌合部301が複数設けるようにしたので、溶接型プレート式熱交換器用リングガスケットG2全体の位置決め精度を高めることができる。そして、一つの嵌合部301の両端のそれぞれに外側接続部302aを接続するようにしたので、嵌合部301、一対の外側接続部302a、及び増強部302cが枠状をなし、当該部分の剛性を高めることができる。本実施形態において、複数の嵌合部301を設けたが、接続部302の増強等を図ることができるので、嵌合部301を必要最小限の数に留めることができ、伝熱プレート10a,10bに対する仮止穴113を穿孔量を少なくして加工コストの低減を図ることもできる。

【0060】

その上、前記内側接続部302bと外側接続部302aとを増強部302cを境にして該増強部302cの伸長方向に変位させて形成するようにしたので、嵌合部301とリング体300との間に引っ張り力が作用しても、該引っ張り力が、嵌合部301とリング体300との間で直線的に作用せずに分散させることができ、嵌合部301とリング体300との間で生じる引っ張り力に対しても耐久性を与えることができる。

【0061】

さらに、リング体300を伝熱カセット10,10…の外面の前記開口(流入用開口、流出用開口)11a,11bの外周縁部に形成された環状凹部111に圧入可能に形状設定するとともに、増強部302cをリング体300よりも厚く設定して外側凹部114aに配設可能に形状設定し、伝熱カセット10,10…を重ね合わせるに際し、増強部302cがリング体300よりも先に伝熱カセット10,10…に当接するように構成したので、伝熱カセット10,10…を重ね合わせて溶接型プレート式熱交換器を構築するに際し、リング体300に不均一な捻りが生じたり、過度の捻りによる転動が生じて位置ずれが起きたりすることがない。これにより、本実施形態の如く深さの浅い環状凹部111内にリング体300を嵌入させるようにしても適切な配置にすることができ、流入用開口11a、流出用開口11bの外周縁部間のシールを確実に行うことができる。

【0062】

尚、本発明の溶接型プレート式熱交換器用リングガスケットは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0063】

上記実施形態において、複数の内側接続部302b及び外側接続部302aを増強部302cを境に、該増強部302cの伸長方向に変位させるようにしたが、これに限定されるものではなく、例えば、図7(イ)に示す如く、外側接続部302a及び内側接続部302bを直列に形成するようにしても勿論よい。従って、外側接続部302a及び内側接続302bを複数設ける場合には、それぞれ同数で設けるようにしてもよい。

【0064】

上記実施形態において、嵌合部301の両端を二つの外側接続部302aで支持するようにしたが、例えば、図7(ロ)〜(ニ)に示す如く、嵌合部301の略中央に一つの外側接続部302aに接続してT字状に形成するようにしてもよい。但し、伝熱カセット10,10…にリングガスケット配設用凹部110を形成したときは、延出凹部112…内に外側接続部302aが配設されることになるので、嵌合部301を嵌入する仮止穴113は、該延出凹部112…の両側に隣接する凸条に形成することは勿論である。

【0065】

上記構成のリングガスケットG2を適用できる伝熱カセット10,10…は、上記構成に限定されるものではなく、例えば、リングガスケット配設用凹部110や、その他の凹条や凸条は必要に応じて設ければよい。従って、リングガスケット配設用凹部110を設けることなく仮止穴113を形成した場合には、前記嵌合部301を仮止穴113の形状及び配置に対応させて形成することは勿論のことである。但し、仮止穴113の形成や、リングガスケットG2の仮止めの確実性、シール性等を考慮すれば、上記実施形態と同様に伝熱カセット10にリングガスケット配設用凹部110や仮止穴113を形成することが好ましい。

【0066】

上記実施形態において、リングガスケットG2の増強部302cをリング体300の外周周りに伸長状態で形成し、該増強部302cに対して複数の内側接続部302b、及び外側接続部302aを接続するようにしたが、これに限定されるものではなく、例えば、図7(ロ)〜(ニ)に示す如く、嵌合部301とリング体300とを接続する接続部302を内側接続部302bと外側接続部302aとを直線状に形成し、独立した増強部302cを介して内側接続部302bと外側接続部302aとを接続するようにしもよい。この場合の増強部302cの態様として、例えば、内側接続部302b及び外側接続部302aに対して増強部302cを交差するように形成したり(図7(ロ)、(二)参照)、増強部302cを内側接続部302b及び外側接続部302aよりも大径の球状に形成したり(図7(ハ)参照)してもよく、これらの増強部302cを介して直列をなす内側接続部302bと外側接続部302aとを接続するようにしてもよい。

【0067】

上記実施形態において、外側接続部302aと内側接続部302bとを一つの増強部302cに接続するようにしたが、これに限定されるものではなく、例えば、外側接続部302aと内側接続部302bとの間に増強部302cを二つ以上介在させるようにしてもよい(図7(ニ)参照)。このように増強部302cを二つ以上介在させる場合には、増強部302cと増強部302cとを接続する補助接続部302dを必要とするが、増強部302c以外の部分の単位当たり長さを短くすることができるので、接続部302全体の剛性を高めることができる。従って、リング体300を取り囲むように伸長状態で形成された増強部302cを嵌合部301とリング体300との間に二つ以上設けるようにしても勿論よい。

【図面の簡単な説明】

【0068】

【図1】本発明の一実施形態に係るリングガスケットを適用する溶接型プレート式熱交換器の全体斜視図を示す。

【図2】同実施形態に係る溶接型プレート式熱交換器の分解斜視図であって、伝熱かカセットを伝熱プレートに分解した状態を示す。

【図3】同実施形態に係る溶接型プレート式熱交換器の内部流路及びカセット間流路の説明図であって、(イ)は、図2のI−I断面での内部流路を示し、(ロ)は、図2のII−II断面でのカセット間流路を示す。

【図4】同実施形態に係る溶接型プレート式熱交換器の伝熱カセットを構成する伝熱プレートの部分正面図を示す。

【図5】同実施形態に係る溶接型プレート式熱交換器の伝熱カセットにガスケット及びリングガスケットを配設した状態の部分正面図を示す。

【図6】同実施形態に係るリングガスケットであって(イ)は、正面図を示し、(ロ)は、(イ)の断面III―III断面を示し、(ハ)は、(イ)の断面IV−IV断面を示す。

【図7】本発明の他実施形態に係るリングガスケットであって、(イ)は、外側接続部と内側接続部とを直列に形成したリングガスケットを示し、(ロ)は、嵌合部と外側接続部とをT字状に形成し、増強部を外側接続部及び内側接続部に対して交差する(交差方向に伸長する)ように形成した接続部(リングガスケット)を示し、(ハ)は、嵌合部と外側接続部とをT字状に形成し、増強部を外側接続部及び内側接続部よりも大径の球状に形成した接続部(リングガスケット)を示し、(ニ)は、嵌合部と外側接続部とをT字状に形成し、外側接続部及び内側接続部に対して交差するように形成した増強部を外側接続部と内側接続部との間に二つ介在させた接続部(リングガスケット)を示す。

【図8】従来の溶接型プレート式熱交換器用リングガスケットであって、伝熱カセットに仮止めした状態を示す。

【符号の説明】

【0069】

10…伝熱カセット、10a,10b…伝熱プレート、11a,11b,11c,11d…開口(11a…流入用開口、11b 流出用開口)、11c’,11d’…流路形成穴、20a,20b…フレーム、100…ガスケット配設用凹部、101…貫通孔、110…リングガスケット配設用凹部、111…環状凹部、112…延出凹部、113…仮止穴、114…溶接凹部、114a…外側凹部、120…締結手段、200…ガスケット本体、201…仮止嵌合部、202…腕部、300…リング体、301…嵌合部、302…接続部、302a…外側接続部、302b…内側接続部、302c…増強部、305…逃溝、310…円弧部、311a,311b…直線部、A…内部流路、B…カセット間流路、120a…ボルト、120b…ナット、G1…溶接型プレート式熱交換器用ガスケット(ガスケット)、G2…溶接型プレート式熱交換器用リングガスケット(リングガスケット)、L…ガイドレール、M…ガイド溝、V…切欠部、R1,R2,R3,R4…流路

【技術分野】

【0001】

本発明は、重ね合わせた二枚の伝熱プレートを線溶接して形成した伝熱カセットを複数重ね合わせ、伝熱カセット内、及び伝熱カセット間に熱交換媒体用の流路と被熱交換媒体用の流路とを形成した溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部間を液密に封止して伝熱カセット内に形成された熱交換媒体用又は被熱交換媒体用の流路同士を連通させるための溶接型プレート式熱交換器用リングガスケットに関する。

【背景技術】

【0002】

従来から、熱交換器として種々タイプのものが提供されており、その一つとして、溶接型プレート式熱交換器がある。かかる溶接型プレート式熱交換器は、重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセット間に熱交換媒体又は被熱交換媒体の何れか他方を流通させるカセット間流路が形成されるようになっている。

【0003】

各伝熱カセット間に形成されたカセット間流路は、内部流路に対して非連通状態で各伝熱カセットを貫通して形成された流路形成穴を介して連通し、各伝熱カセット内に形成された内部流路は、伝熱カセットの各伝熱プレートに形成された開口を介して連通するようになっている。なお、伝熱カセットを構成する伝熱プレートは、チタンやステンレス等の平板をプレス成形したもので、表裏に複数の凸条及び凹条が適宜形成されており、伝熱カセットを重ね合わせた状態(伝熱プレートが積層された状態)で、前記凹条及び凸条の存在により内部流路及びカセット間流路が形成されるようになっている。

【0004】

伝熱カセットを貫通した流路形成穴は、内部流路と非連通状態で形成されているので、前記カセット間流路は、複数の伝熱カセットを重ねるだけで、内部流路と非連通状態をなしてそれぞれが連通する。その一方で、伝熱カセット内の内部流路は、伝熱カセットを重ね合わせるだけでは、伝熱プレートに形成された開口を介して内部流路とカセット間流路とが連通した状態となるので、上述の如く、内部流路同士をカセット間流路と非連通状態で連通させるのに、図8に示す如く、組み付け時において伝熱カセット10,10間にリングガスケットGが介装される。なお、伝熱カセット10,10間に密閉状態のカセット間流路Bを形成するために、伝熱カセット10,10間には、周縁部にリングガスケットGが配設される伝熱プレート10の開口11aを除いて前記流路形成穴11c’を含んだ領域を画定するためのガスケットG’も介装される。

【0005】

前記リングガスケットGは、ゴム等の弾性材料から成型されており、対向する伝熱カセット10,10の開口周縁部に挟まれ、カセット間流路Bと非連通状態にして対向する伝熱カセット10,10の開口同士を連通させるリング体500と、伝熱カセット10,10の溶接線W(伝熱プレート10a,10b同士を線溶接した溶接線)よりも外側に位置して伝熱プレート10a,10bに穿設された仮止穴113に嵌入される嵌合部501と、リング体500と嵌合部501とを接続する接続部502とで構成されている。

【0006】

該リングガスケットGは、嵌合部501を仮止穴113に圧入(嵌入)することで、伝熱カセット10,10を重ね合わせるに際し、リング体500が開口周縁部と対向する伝熱カセット10,10に対して適正な位置で仮止めできるようになっている。即ち、接着剤を介してリング体500を伝熱カセット10,10に固定(仮止め)することも考えられるが、内部流路A又はカセット間流路B内に流通させる熱交換媒体或いは被熱交換媒体の性状によっては、これらの流通に伴って接着剤が溶け出す虞があるため、該リングガスケットGは、嵌合部502を係合穴113に嵌入することにより、接着剤を用いることなく、リング体500が適正な位置となるように仮止めできるようになっている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、前記伝熱カセット10,10…の伝熱プレート10a,10bに形成された開口11aは、内部流路A,A同士を連通させるものであるため、伝熱プレート10a,10b同士を線溶接した部分(図において三点鎖線で示した溶接線)Wよりも内部側(伝熱プレート10a,10bにおける内部流路Aを画定する領域)に形成される一方で、リングガスケットGを仮止めするための仮止穴113は、内部流路Aを形成する領域を躱して溶接線Wよりも外側に形成される。即ち、内部流路Aが形成された領域に貫通した仮止穴113を穿設すると、内部流路A内を密閉状態にすることができず、仮止穴113を介して熱交換媒体又は被熱交換媒体が流出するため、仮止穴113は、内部流路Aの形成に影響のない溶接線Wよりも外側の領域に形成される。

【0008】

このため、溶接型プレート式熱交換器用のリングガスケットGの接続部502は、一般的なプレート式熱交換器(溶接されることなく、複数の伝熱プレートが重ね合わされて構築される熱交換器)用のリングガスケットに比べて長くなる傾向にあり、変形し易い態様(撓み易い態様)になる。すなわち、該リングガスケットG(接続部502)は、伝熱カセット10,10間の間隔に合った所定の厚み、即ち、一般的なプレート式熱交換器用のリングガスケットにおける接続部と同等の厚みに設定される一方で、接続部502の長さが長くなるため、接続部502全体の剛性が弱くなる傾向にある。

【0009】

そのため、嵌合部501を仮止穴113に嵌合してリングガスケットGを仮止めしても、伝熱カセット10を起立状態にして溶接型プレート式熱交換器を組み立てる場合等において、接続部502の撓み等によってリング体500に位置ズレが起こり、該リング体500が適正な位置で維持させた状態にすることができないといった問題があった。

【0010】

また、メンテナンス等においてリングガスケットGを取り外す場合等において、接続部502に引っ張り力や曲げ力等が作用すると、接続部502の付け根部分に亀裂が入ったり、ひいては接続部502が破断してしまったりすることがあった。

【0011】

そこで、本発明は、溶接型プレート式熱交換器特有の問題点に鑑み、伝熱カセットに仮止めする嵌入部と伝熱カセットの開口周縁部間を液密に封止するリング体とを接続した接続部全体の剛性を高め、位置決め安定性を高めると共に破損の発生を抑制することができる溶接型プレート式熱交換器用リングガスケットを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明に係る溶接型プレート式熱交換器用リングガスケットは、重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセットの伝熱プレートに形成された開口を介して内部流路同士を連通させた溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部に挟まれ、開口周縁部間を液密に封止する環状のリング体と、伝熱カセットの溶接線よりも外側に位置して伝熱プレートに穿設された仮止穴に嵌入される嵌合部と、リング体と嵌合部とを接続した接続部とを備えた溶接型プレート式熱交換器用リングガスケットであって、前記接続部は、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されていることを特徴とする。なお、ここで溶接とは、加熱溶融して伝熱プレート同士を結合することであり、アーク溶接等によるものは勿論のこと、レーザー溶接やロウ付け等も含む概念である。

【0013】

上記構成の溶接型プレート式熱交換器用ガスケットによれば、接続部が、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されているので、接続部は、増強部の介在で部分的に剛性が高まり、結果的に全体の強度が増強する(剛性が高まる)。このように全体の強度を高めることで、接続部での亀裂や破断を防止することができる。そして、増強部を介在させれば、嵌合部とリング体とを接続する接続部全体が外側接続部と内側接続部とを含めて分断され、増強部よりも剛性の低い箇所の単位長さが短くなる。そうすると、接続部を構成する各部分(外側接続部、内側接続部等)の自由度が小さくなり、接続部全体の自由度を抑えることができる。これにより、接続体に接続されたリング体の自由な移動が抑制され、リング体を適正な配置(開口周縁部)で維持させることができる。

【0014】

本発明の一態様として、前記増強部は、内側接続部及び外側接続部と交差して形成されてもよい。このようにすれば、増強部における接続部の延出方向と直交方向の断面を大きくして増強部の剛性を高めることができる。

【0015】

本発明の他態様として、前記外側接続部及び内側接続部のそれぞれを複数備え、各外側接続部及び内側接続部は、リング体を取り囲むように形成された増強部に、該増強部の伸長方向に間隔をおいて接続されてもよい。このようにすれば、少なくともリング体、増強部、及び内側接続部が枠状をなす部分を形成するので、全体的に剛性を高めることができる。また、複数の外側接続部に対応して嵌合部が複数設けられれば、溶接型プレート式熱交換器用リングガスケット全体の位置決め精度を高めることができる。そして、一つの嵌合部の両端のそれぞれに外側接続部を接続するようにすれば、嵌合部、一対の外側接続部、及び増強部が枠状をなすので、当該部分の剛性を高めることができる。

【0016】

この場合、前記内側接続部と外側接続部とが増強部を境にして該増強部の伸長方向に変位して形成されれば、嵌合部とリング体との間に引っ張り力が作用するような場合でも、接続部に対して作用する引っ張り力が、嵌合部とリング体との間で直線的に作用せずに、当該引っ張り力を分散させることができ、嵌合部とリング体との間で生じる引っ張り力に対しても耐久性を与えることができる。

【0017】

本発明の別の態様として、リング体は、伝熱カセットの外面の前記開口周縁部に形成された環状凹部に圧入可能に形状設定され、前記増強部は、厚みがリング体よりも厚く設定され、且つ伝熱プレートの環状凹部回りに形成された外側凹部に配設可能に形状設定され、伝熱カセットを重ね合わせるに際し、増強部がリング体よりも先に伝熱カセットに当接するように構成されることが好ましい。このようにすれば、伝熱カセットを重ね合わせて溶接型プレート式熱交換器を構築するに際し、リング体が環状凹部に入り込む前に増強部が伝熱プレートの外側凹部に入り込むので、溶接型プレート式熱交換器用リングガスケット全体の位置決めがなされる。

【0018】

即ち、接続部は増強部によって全体的な強度が高められているので、溶接型プレート式熱交換器用リングガスケット(リング体)の配置を適正な位置で維持させることができるが、リングガスケットによるシール性を高めるのに重ね合わせた複数の伝熱カセットを締め付けるときに、リング体と伝熱カセットとが片当たりした状態になる場合があり、このような場合には、リング体に不均一な捻りが生じたり、過度の捻りによる転動が生じたりして僅かながら位置ずれが起きる場合がある。しかしながら、上述の如く、増強部がリング体よりも先に伝熱カセットの外側凹部に入り込んで全体的な位置決めがなされると、リング体に無理な捻り等が作用することなく、リング体を伝熱カセット間(環状凹部間)に適正な状態で確実に配設(圧入)することができる。

【発明の効果】

【0019】

以上のように、本発明の溶接型プレート式熱交換器用ガスケットによれば、伝熱カセットに仮止めする嵌入部と伝熱カセットの開口周縁部間を液密に封止するリング体とを接続した接続部全体の剛性を高め、位置決め安定性を高めると共に破損の発生を抑制することができるという優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0020】

以下、本発明の一実施形態に係る溶接型プレート式熱交換器用リングガスケット(以下、単にリングガスケットという。)について、添付図面を参照しつつ説明する。なお、本実施形態に係るリングガスケットの説明に先立ち、溶接型プレート式熱交換器について説明する。

【0021】

かかる溶接型プレート式熱交換器(以下、単に熱交換器という。)は、図1及び図2に示す如く、内部に液体からなる熱交換媒体、又は被熱交換媒体の何れか一方(本実施形態においては熱交換媒体)aを流通させる流路(以下、内部流路という)Aを形成した複数の伝熱カセット10,10…と、複数の伝熱カセット10,10…を挟み込む一対のフレーム20a,20bとを備える。該熱交換器は、重ね合わせた複数の伝熱カセット10,10…を一対のフレーム20a,20bで挟み込むことで、伝熱カセット10,10…間に流体からなる熱交換媒体又は被熱交換媒体(本実施形態においては、被熱交換媒体)bを流通させる流路(以下、カセット間流路という。)Bが形成されている。

【0022】

該伝熱カセット10,10…は、二枚の伝熱プレート10a,10bを重ね合わせ、それを線溶接することにより内部に前記内部流路Aが形成されている。該伝熱カセット10を構成する各伝熱プレート10a,10bは、チタンやステンレス等からなる平面視略長方形状の平板をプレス成形したもので、四隅に円形状の開口11a,11b,11c,11dが形成されており、表裏に複数の凹条及び凸条が交互に形成されている。これらの凹条及び凸条は、それぞれの機能を有し、例えば、後述するガスケットG1を配設するためのガスケット配設用凹部100や、リングガスケットG2を配設するためのリングガスケット配設用凹部110、重ね合わせた状態で伝熱プレート10a,10b間に内部流路Aを形成するための凹条及び凸条等がある(図4参照)。なお、ガスケット配設用凹部100やリングガスケット配設用凹部110等の構成等については後述することとする。

【0023】

本実施形態にかかる伝熱カセット10について具体的に説明すると、上記構成の伝熱プレート10a,10bの短手方向の一端側で、長手方向の両端部に位置する二つの開口(流入用開口11a、流出用開口11b)を含んだ領域を画定するように、重ね合わせ状態の伝熱プレート10a,10b同士を線溶接し、さらに、溶接線で画定される領域外の二つの開口11c,11dのそれぞれの周縁部同士を線溶接することで形成されている。これにより、本実施形態に係る伝熱カセット10,10…は、図3(イ)に示す如く、短手方向の一端側に位置する二つの開口11a,11bを包囲した溶接線Wにより、伝熱プレート10a,10b間において、該伝熱プレート10a,10bに短手方向の他端側から一端側に裾広がりした略台形状の領域からなる内部流路Aが画定されている。該内部流路Aは、複数の伝熱カセット10の流入用開口11aが連なって形成される上流側の流路R1(図2参照)から流れ込む熱交換媒体aが台形状の流れを作って、流出用開口11bが連なって形成される下流側に流路R2(図2参照)から流れ出るように形成されている。そして、該内部流路Aの領域外に位置する残りの開口11c,11dの周縁部同士が線溶接されることで、内部流路Aと非連通状態をなして伝熱カセット10を貫通した流路形成穴11c’、11d’が形成されている。なお、図において、線溶接による溶接線を三点鎖線で示している。

【0024】

伝熱プレート10a,10bの線溶接する部分(内部流路Aを形成する台形状の領域の輪郭部分、及び流路形成穴11c’,11d’となる開口11c,11dの周縁部)には、表裏に連続した凹条及び凸条が形成されており、対向させた伝熱プレート10a,10bの凸条同士を当接状態にして線溶接することで伝熱プレート10a,10b間(凸条間)が液密になっている(以下、内部流路Aを画定すべく溶接された凹条を溶接凹条という)。

【0025】

そして、該熱交換器は、上述の如く、伝熱カセット10,10…を重ね合わせることで、伝熱カセット10,10間に被熱交換媒体を流通させるカセット間流路Bが形成されるが、かかるカセット間流路Bは、内部流路Aとは異なり、図3(ロ)に示す如く、伝熱カセット10,10間にガスケットG1を配設することにより形成される。かかるガスケットG1については、後述するが、カセット間流路Bは、伝熱カセット10,10…の長手方向に延びる中心線CLを基準にして内部流路Aと鏡像関係をなすように伝熱カセット10,10…間において形成されている。すなわち、伝熱カセット10,10間において、該伝熱プレート10a,10bに短手方向の一端側から他端側に裾広がりした略台形状の領域からなるカセット間流路Bが形成される。該カセット間流路Bは、各伝熱カセット10を貫通した一方の流路形成穴11d’が連なって形成される上流側の流路R4(図2参照)から流れ込む被熱交換媒体bが台形状の流れを作って、他方の流路形成穴11c’が連なって形成される下流側の流路R3(図2参照)から流れ出るように形成されている。

【0026】

このように、内部流路A,A…同士を連通させるとともに、カセット間流路B,B…同士を連通させるべく、伝熱カセット10,10…を重ね合わせるに際し、伝熱カセット10,10間にガスケットG1,リングガスケットG2が配設される。

【0027】

図4及び図5に示す如く、本実施形態に係る伝熱カセット10(伝熱プレート10a,10b)には、前記ガスケットG1を配設するためのガスケット配設用凹部100と、リングガスケットG2を配設するためのリングガスケット配設用凹部110とが形成されている。なお、図4及び図5には、伝熱カセット10(伝熱プレート10a,10b)の一部(略上半分)を示しているが、該伝熱カセット10(伝熱プレート10a,10b)は、短手方向に延びる中心線(図しない。)を基準にして上半分と下半分とが鏡像状態をなすように形成されている。

【0028】

ガスケット配設用凹部100は、伝熱カセット10,10…の両面(伝熱カセット10,10…を構成した各伝熱プレート10a,10bの外側を向いた面)に、流路形成穴11c’,11d’を含んだ台形状の領域を画定(台形状の輪郭を形成)するように形成されている。なお、上述の如く、内部流路A及びカセット間流路Bは、長手方向に延びる中心線CLを基準にして鏡像状態で形成されるため、内部流路Aを形成すべく線溶接された溶接凹条114のうち、伝熱プレート10a,10bの短手方向の両側に位置する直線部分が、ガスケット配設用凹部100の一部として活用される。

【0029】

該ガスケット配設用凹部100の回りには、該ガスケット配設用凹部100から伝熱プレート10a,10bの外端に向けて延びる複数の凹条115…及び凸条116…が、ガスケット配設用凹部100に沿って交互に形成され、そのうちの所定の凸条116には、ガスケットG1を仮止めする(後述する仮止嵌合部を嵌入させる)ための貫通孔101が両側で隣接する凹条115,115に跨るように穿設されている。

【0030】

一方、リングガスケット配設用凹部110は、前記ガスケット配設用凹部100で包囲された領域の外側に位置する流入用開口11a及び流出用開口11b回りに形成されている。

【0031】

具体的には、リングガスケット配設用凹部110は、流入用開口11a及び流出用開口11bのそれぞれの周縁部に形成され、後述するリング体300が圧入される環状凹部111と、該環状凹部111から伝熱プレート10a,10bの外周端に向けて延出した延出凹部112…とで構成されている。本実施形態に係る環状凹部111は、流入用開口11a,及び流出用開口11bの形状に対応して円環状に形成されており、前記延出凹部112…が環状凹部111に対して周方向の間隔をおいて放射状に複数形成されている。

【0032】

該延出凹部112…は、溶接凹条114と交差するように延びており、溶接凹条114よりも外側で延出凹部112…間に形成される凸条にリングガスケットG2の後述する嵌合部301が嵌入される貫通した仮止穴113が隣接する延出凹部112…に跨るように形成されている。なお、延出凹部112…は、リング体300が配設(圧入)される環状凹部111と仮止穴113との間に延びているので、所定の延出凹部112…には、リングガスケットG2の後述する外側接続部302a及ぶ内側接続部302bが配設されるようになっている。また、環状凹部111と仮止穴113との間に溶接凹条114が介在するので、本実施形態において、環状凹部111の外周付近に位置する溶接凹条114を後述する増強部302cが配設される外側凹部として兼用させるようにしている。なお、以下の説明において、溶接凹条114のうち、リングガスケットG2(増強部)が配設される部分114aを外側凹部ということとする。

【0033】

前記環状凹部111、延出凹部112…、外側凹部114aは、何れも断面略逆台形状に形成されているが、環状凹部111は、外側凹部114aよりも浅く形成されている。即ち、環状凹部111を深く形成すると、その裏面側に形成される凸条が伝熱カセット10,10…内と開口11a,11bとの間の流路を閉鎖した態様になるため、伝熱カセット10,10…内面側の凸条の突出量を抑えて内部流路Aと開口(流入用開口11a、流出用開口11b)との連通状態を確保すべく、環状凹部111は浅く形成されている。従って、環状凹部111と外側凹部114aとの間(伝熱プレート10a,10b間に内部流路Aが形成されている領域)にある延出凹部112…は、深さの異なる環状凹部111と外側凹部114aとを連続させるように形成されているので、内部流路Aの形成を阻害することのないように、外側凹部114a側から環状凹部111側に向けて深さが浅くなるように形成されている。

【0034】

前記ガスケットG1は、弾性材料から形成されており、図5に示す如く、前記ガスケット配設用凹部100に対応して略台形状をなして無端環状に形成されたガスケット本体200と、前記貫通孔101に嵌入される仮止嵌合部201と、該仮止嵌合部201とガスケット本体200を接続する腕部202とで構成されている。前記仮止嵌合部201は、前記貫通孔101に対応して複数設けられている。本実施形態に係る腕部202は、一つの仮止嵌合部201に対して二つ設けられている。該二つの腕部202,202は、ガスケット本体200の周方向に間隔(ガスケット配設用凹部100の外周から伝熱プレート10a,10bの外端に向けて延びる凸条116の幅に対応した間隔)をおいて設けられており、仮止嵌合部201の両端が各腕部202の先端部に接続されている。これにより、仮止嵌合部201を貫通孔101に嵌入した状態で二本の腕部202がガスケット配設用凹部100から伝熱プレート10a,10bの外端に向けて延びる凹条115内に入り込むようになっている。

【0035】

リングガスケットG2は、本実施形態の特徴部分であり、弾性材料から形成されている。該リングガスケットG2は、図6(イ)に示す如く、環状凹部111に嵌合される円環状のリング体300と、前記仮止穴113に嵌入される嵌合部301と、リング体300と嵌合部301とを接続する接続部302とで構成されている。

【0036】

前記リング体300は、環状凹部111(流入用開口11a、流出用開口11b)に対応して平面視略円形をなして無端環状に形成されており、断面形状が積層された伝熱カセット10,10…の環状凹部111同士で形成される空間の断面形状の略相似した扁平六角形状をなしている(図6(ロ)参照)。該リング体300は、伝熱カセット10,10…に挟み込まれた状態(環状凹部111の内面に圧接した状態)でシール性を発揮するように、環状凹部111で形成される空間よりもやや大きめに形成されている。即ち、該リング体300は、カセット間流路Bを内部流路Aと非連通状態にして、内部流路A同士を液密に連通させるのにシール性が要求されるため、伝熱カセット10,10…に挟み込まれた際に弾性変形し、液密を担保できる程度に伝熱カセット10,10…に対して密接するように断面形状及びサイズが設定されている。

【0037】

前記接続部302は、嵌合部301に接続された外側接続部302aと、リング体300に接続された内側接続部302bと、外側接続部302a及び内側接続部302bよりも剛性を有する増強部302cとを備え、外側接続部302aと内側接続部302bとが増強部302cを介在させて接続されることにより構成されている。

【0038】

内側接続部302b及び外側接続部302aは、断面形状が対向した延出凹部112…同士で形成される空間の断面形状に略相似しており、扁平六角形状をなしている。本実施形態においては、内側接続部302b及び外側接続部302aのそれぞれが複数設けられている。

【0039】

かかる内側接続部302b及び外側接続部302aと増強部302cとの接続態様を説明するに先立ち、増強部302cについて具体的に説明すると、本実施形態に係る増強部302cは、内側接続部302b及び外側接続部302aと交差するように形成されており、リング体300が圧入される伝熱カセット10,10…の環状凹部111の外側に形成された前記外側凹部114a(溶接凹条114)内に配設可能に形成されている。

【0040】

本実施形態に係る増強部302cは、外側凹部114a(溶接凹条114)の平面形状に対応するように形成され、リング体300を取り囲むように伸長状態で形成されている。具体的には、本実施形態に係る増強部302cは、リング体300の約半分(略180°の範囲)を囲む円弧部310と、円弧部310の両端から延出した一対の直線部311a,311bとで構成されている。なお、一方の直線部311aは、円弧部310の接線方向に延びるように形成され、他方の直線部311bは、円弧部310と交差する方向で外方に向けて延びるように形成されている。該増強部302cは、断面が重ね合わされた伝熱カセット10,10…の外側凹部114a(溶接凹条114)同士で形成される空間の断面形状の略相似した扁平六角形をなし、伝熱カセット10,10…の重ね合わせ方向の厚みがリング体300の厚みよりも大きく設定されている(図6(ロ)参照)。これにより、本実施形態に係る増強部302cは、伝熱カセット10,10…を重ね合わせるに際して、リング体300よりも先に伝熱カセット10,10…に接触、或いは挟み込まれるようになっている。

【0041】

そして、上記構成の増強部302cには、複数の外側接続部302a、及び複数の内側接続部302bのそれぞれが増強部302cの伸長方向(円弧部310と直線部311a,311bとに沿った方向)に間隔をおいて接続されている。これにより、リング体300、内側接続部302b、及び増強部302cが一体的になって枠状を呈し、当該リングガスケットG2(リング体300)の周方向及び径方向の剛性がよりいっそう高められている。本実施形態においては、内側接続部302b及び外側接続部302aは、増強部302cを境にして周方向に変位して設けられており、嵌合部301とリング体300との間で引っ張り力が生じても、当該力が一直線状に作用しないようになっている。

【0042】

本実施形態においては、内側接続部302bよりも外側接続部302aの方が多く設けられており、一つの嵌合部301を二つの外側接続部302aで支持するように構成されている。即ち、増強部302cに接続された二本の外側接続部302a,302aの先端が嵌合部301の両端に接続されている。これにより、嵌合部301、外側接続部302a、及び増強部302cも枠状を呈しており、増強部302cよりも外側にある嵌合部301及び外側接続部302aの剛性を高めるようにしている。

【0043】

前記増強部302cは、外側接続部302a及び内側接続部302bよりも断面が大きくなるように形成され、外側接続部302a及び内側接続部302bよりも剛性が高められている。具体的には、増強部302cは、外側接続部302a及び内側接続部302bと同素材で一体的に成型されているので、断面を大きくすることにより剛性が高められている。その一形態として、本実施形態に係る増強部302cは、リング体300を取り囲むように伸長状態で形成されると共にリング体300よりも厚みが厚く設定され、伸長方向における断面積が外側接続部302a及び内側接続部302bの断面よりも大きくなるようにして剛性が高められている。

【0044】

また、該増強部302cは、図6(ハ)に示す如く、伝熱カセット10と当接する一方の面にリング体300の径方向の延びる逃溝305が形成されている。具体的に説明すると、前記リング体300は流入用開口11a或いは流出用開口11bの周縁部間を封止するように構成されているが、例えば、経年による劣化等により熱交換媒体、又は被熱交換媒体が外側に漏れる場合があるため、そのような事態になったときに、リング体300、内側接続部302b、及び増強部302cで包囲された領域から熱交換媒体、或いは被熱交換媒体(本実施形態においては熱交換媒体)を外部に逃がし、これらのリークを外部から認識できるようにしている。従って、該逃溝305は、増強部302cにおける内側接続部302b間に形成されている。

【0045】

前記嵌合部301は、上述の如く、外側接続部302aに接続されて仮止穴113の配置に対応するように設けられている。即ち、前記外側接続部302aは、接続される嵌合部301の配置が仮止穴113の配置に対応するように、増強部302cに接続されている。

【0046】

図1及び図2に戻り、前記一対のフレーム20a,20bのそれぞれは、伝熱カセット10,10…よりも大きな平面視長方形状をなす厚板鋼板である。該一対のフレーム20a,20bのうち、一方のフレーム20aには、伝熱カセット10,10…(伝熱プレート10a,10b)の開口(流路形成穴11c’,11d’、流入用開口11a、流出用開口11b)の形成位置と対応するように四つの開口25a,25b,25c,25dが形成されている。該四つの開口25a,25b,25c,25dのうち、フレーム20a,20bの短手方向の一端側に形成された一対の開口25a,25bは、熱交換媒体aを流出入させるための第一流入口及び第一流出口を構成し、短手方向の他端側に形成された一対の開口25c,25dは、被熱交換媒体bを流出入させるための第二流入口及び第二流出口を構成する。各開口25a,25b,25c,25dの外周縁部には、配管等を接続するためのフランジを固定するためのネジ孔(図示しない)が穿設されている。

【0047】

一方のフレーム20aの一方の面には、複数の伝熱カセット10,10…及び他方のフレーム20bを案内するためのガイドレールLが延設されている。本実施形態において、ガイドレールLは、一方のフレーム20aの長手方向の両端部(上下)に二本設けられており、他方のフレーム20bには、ガイドレールLが挿通される案内孔(図示しない。)が穿設されている。また、これに伴って、一対のフレーム20a,20b間に配設される伝熱カセット10,10…のそれぞれにも、長手方向の両端部にガイドレールLを挿通させるためのガイド溝Mが形成されている。これにより、前記ガスケットG1及びリングガスケットG2の交換を行うに際し、ガイドレールLに沿って他方のフレーム20b及び複数の伝熱カセット10,10…を移動させ、一方のフレーム20aに対して接離させることができるようになっている。

【0048】

他方のフレーム20bには、開口が形成されておらず、該溶接型プレート式熱交換器のフレームとしてのみ機能するようになっている。一対のフレーム20a,20bのそれぞれの短手方向の両端部には、該フレーム20a,20bを介して重ね合わせた複数の伝熱カセット10,10…を締結させる締結手段120を配置するための切欠部V,V…が長手方向に間隔を有して複数形成されている。

【0049】

本実施形態に係る締結手段120には、長尺なボルト120aと該ボルト120aに螺合されるナット120bとで構成されており、前記ボルト120aのネジ部を一対のフレーム20a,20bの切欠部V,V内に配置した状態でナット120bを締め付けることで、一対のフレーム20a,20b間の複数の伝熱カセット10,10…に対して締め付け力を作用させ、前記ガスケットG1及びリングガスケットG2のシール性を発揮させる様に構成されている。

【0050】

本実施形態に係るプレート式熱交換器は、以上の構成からなり、次に、上記構成のプレート式熱交換器の組み立てについて説明する。

【0051】

まず、複数の伝熱カセット10,10…をガイドレールLに挿通し、ガスケットG1及びリングガスケットG2を伝熱カセット10,10…間、及び一方のフレーム20aと伝熱カセット10,10…との間に配設する。なお、伝熱カセット10,10…とフレーム20a,20bとの間に熱交換媒体a又は被熱交換媒体bを流通させると、フレーム20a,20bが腐食する虞があるため、フレーム20a,20bと伝熱カセット10との間に流路を形成しないようにしている。すなわち、他方のフレーム20bに隣接する伝熱カセット10,10…は、該フレーム20bと対向する伝熱プレート10bに開口11a,11b,11c,11dが形成されていない。また、一方のフレーム20aと伝熱カセット10,10…の間には、流入用開口11a、流出用開口11b、及び一対の流路形成用穴11c’,11d’の周縁部の全てに、リングガスケットG2が介装されるようになっている。

【0052】

ここでガスケットG1及びリングガスケットG2の取り付けについて説明する。図5に示す如く、ガスケットG1は、ガスケット配設用凹部100にガスケット本体200を嵌め合わせると共に各腕部202を凹条115に嵌め合わせ、伝熱カセット10,10…の前記貫通孔101に仮止嵌合部201を嵌入することで、接着剤等を用いることなくガスケットG1全体が適正な位置で仮止めされることになる。なお、該ガスケットG1は、溶接凹条114を一部に含むガスケット配設用凹部100にガスケット本体200が圧入されるので、仮止嵌合部201を嵌入する貫通孔101をガスケット本体200が圧入される凹条(ガスケット配設用凹部100)に近接して形成することができることから、ガスケットG1と仮止嵌合部210とを接続する腕部202の長さを極力短くでき、該腕部202の剛性を十分に担保できるという理由から、リングガスケットG2のような増強部302cが設けられていない。

【0053】

一方、リングガスケットG2は、リング体300を環状凹部111に嵌め合わせ、内側接続部302bを所定の延出凹部112…に嵌め合わせる。そして、増強部302cを溶接凹条114(外側凹部114a)に嵌め合わせると共に、外側接続部302aを延出凹部112…に嵌め合わせる。このように各部300,302a,302b,302cを凹部111,112,114aに嵌め合わせた状態で、嵌合部301を仮止穴113に嵌入することでリングガスケットG2の仮止めがなされる。この状態で、リングガスケットG2は、リング体300が確実にシール性を発揮できる適正な配置となる。そして、上述の如く、外側接続部302a及び内側接続部302bが増強部302cを介して接続されているため、嵌合部301が仮止穴113に嵌入されてリング体300が懸垂状態になっても、接続部302の剛性により自由に揺れ動くことがなく、リング体300が環状凹部111内で維持すると共に、増強部302cが外側凹部114a(溶接凹条114)内で維持することになる。なお、一方のフレーム20aと伝熱カセット10,10…との間に介設されるリングガスケットG2も、伝熱カセット10に対して同様に仮止めされる。

【0054】

そして、ガスケットG1、及びリングガスケットG2が各伝熱カセット10,10…に仮止めされた状態で、図1に示す如く、複数の伝熱カセット10,10…を一対のフレーム20a,20bで挟み込む。そうすると、リング体300よりも厚みが厚く設定された増強部302cが、伝熱カセット10,10…の接触する(外側凹部114aに入り込む)ことになる。この際、リングガスケットG2を仮止めした時に増強部302cが外側凹部114aに対して多少のズレが生じていても、増強部302cのテーパー面が外側凹部114a(溶接凹条114)の内面(テーパー面)に案内され、増強部302cが外側凹部114aに対して適正な状態で挟み込まれることになる。

【0055】

このように増強部302cが伝熱プレート10a,10bに挟み込まれた状態になると、該リングガスケットG2が拘束されることになるので、内側接続部302bに接続されたリング体300は、伝熱カセット10に対して不均一な状態で接触することなく全周に亘って伝熱カセット10,10…に均一に挟み込まれることになる。これにより、リング体300は、捻り等が生じることなく伝熱カセット10,10…に当接する(環状凹部111に入り込む)。そして、締結手段120で一対のフレーム20a,20bを介してその間の伝熱カセット10,10に締結力を作用すると、ガスケットG1及びリングガスケットG2が伝熱カセット10(各凹条の内面)に圧接状態となり、ガスケットG1が液密なカセット間流路Bを画定すると共に、リングガスケットG2が開口11a,11b(流入用開口11a、流出用開口11b)の周縁部に対するシール性を発揮し、溶接型プレート式熱交換器の組み立てが完了する。

【0056】

そして、メンテナンス等を行うには、上記組み立て手順と逆の手順で行うが、リングガスケットG2を伝熱カセット10,10…から取り外すに際し、リング体300側を伝熱プレート10a,10bから離間させて接続部302に引っ張り力が作用したり、リング体300を径方向の荷重が作用したりしても、増強部302cによって接続部302全体の剛性が高まっているので、接続部302の付け根部分に亀裂が生じたり、接続部302が破断したりすることがない。

【0057】

以上のように、本実施形態に係るリングガスケットG2は、嵌合部301とリング体300とを接続する接続部302が、外側接続部302a及び内側接続部302bよりも剛性のある増強部302cを介在させて該外側接続部302aと内側接続部302bとを接続することで構成されているので、接続部302全体の強度を増強して亀裂や破断の発生を防止することができる。そして、増強部302cを介在させれば、増強部302cよりも剛性の低い箇所(内側接続部302b、外側接続部302a)が増強部302cを介して間接的に接続させた態様となり、内側接続部302b及び外側接続部302aのそれぞれ単位長さを短くすることができる。これにより、接続部302における増強部302a以外の部分の自由度を抑え、その結果、接続部302全体の自由度を抑えることができる。従って、接続部302に接続されたリング体300の自由な移動を抑制することができ、リング体300をシール性の発揮させることができる適正な配置(開口11a,11bの外周縁部)で維持させることができる。

【0058】

また、リング体300を取り囲むよう伸長状態で増強部302cを形成し、該増強部302cに対して伸長方向に間隔をおいて複数の外側接続部302a及び内側接続部302bを接続するようにしたので、リング体300、増強部302c、及び内側接続部302bで枠状をなす部分が形成され、全体的な剛性を高めることができる。

【0059】

さらに、複数の外側接続部302aに対応して嵌合部301が複数設けるようにしたので、溶接型プレート式熱交換器用リングガスケットG2全体の位置決め精度を高めることができる。そして、一つの嵌合部301の両端のそれぞれに外側接続部302aを接続するようにしたので、嵌合部301、一対の外側接続部302a、及び増強部302cが枠状をなし、当該部分の剛性を高めることができる。本実施形態において、複数の嵌合部301を設けたが、接続部302の増強等を図ることができるので、嵌合部301を必要最小限の数に留めることができ、伝熱プレート10a,10bに対する仮止穴113を穿孔量を少なくして加工コストの低減を図ることもできる。

【0060】

その上、前記内側接続部302bと外側接続部302aとを増強部302cを境にして該増強部302cの伸長方向に変位させて形成するようにしたので、嵌合部301とリング体300との間に引っ張り力が作用しても、該引っ張り力が、嵌合部301とリング体300との間で直線的に作用せずに分散させることができ、嵌合部301とリング体300との間で生じる引っ張り力に対しても耐久性を与えることができる。

【0061】

さらに、リング体300を伝熱カセット10,10…の外面の前記開口(流入用開口、流出用開口)11a,11bの外周縁部に形成された環状凹部111に圧入可能に形状設定するとともに、増強部302cをリング体300よりも厚く設定して外側凹部114aに配設可能に形状設定し、伝熱カセット10,10…を重ね合わせるに際し、増強部302cがリング体300よりも先に伝熱カセット10,10…に当接するように構成したので、伝熱カセット10,10…を重ね合わせて溶接型プレート式熱交換器を構築するに際し、リング体300に不均一な捻りが生じたり、過度の捻りによる転動が生じて位置ずれが起きたりすることがない。これにより、本実施形態の如く深さの浅い環状凹部111内にリング体300を嵌入させるようにしても適切な配置にすることができ、流入用開口11a、流出用開口11bの外周縁部間のシールを確実に行うことができる。

【0062】

尚、本発明の溶接型プレート式熱交換器用リングガスケットは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0063】

上記実施形態において、複数の内側接続部302b及び外側接続部302aを増強部302cを境に、該増強部302cの伸長方向に変位させるようにしたが、これに限定されるものではなく、例えば、図7(イ)に示す如く、外側接続部302a及び内側接続部302bを直列に形成するようにしても勿論よい。従って、外側接続部302a及び内側接続302bを複数設ける場合には、それぞれ同数で設けるようにしてもよい。

【0064】

上記実施形態において、嵌合部301の両端を二つの外側接続部302aで支持するようにしたが、例えば、図7(ロ)〜(ニ)に示す如く、嵌合部301の略中央に一つの外側接続部302aに接続してT字状に形成するようにしてもよい。但し、伝熱カセット10,10…にリングガスケット配設用凹部110を形成したときは、延出凹部112…内に外側接続部302aが配設されることになるので、嵌合部301を嵌入する仮止穴113は、該延出凹部112…の両側に隣接する凸条に形成することは勿論である。

【0065】

上記構成のリングガスケットG2を適用できる伝熱カセット10,10…は、上記構成に限定されるものではなく、例えば、リングガスケット配設用凹部110や、その他の凹条や凸条は必要に応じて設ければよい。従って、リングガスケット配設用凹部110を設けることなく仮止穴113を形成した場合には、前記嵌合部301を仮止穴113の形状及び配置に対応させて形成することは勿論のことである。但し、仮止穴113の形成や、リングガスケットG2の仮止めの確実性、シール性等を考慮すれば、上記実施形態と同様に伝熱カセット10にリングガスケット配設用凹部110や仮止穴113を形成することが好ましい。

【0066】

上記実施形態において、リングガスケットG2の増強部302cをリング体300の外周周りに伸長状態で形成し、該増強部302cに対して複数の内側接続部302b、及び外側接続部302aを接続するようにしたが、これに限定されるものではなく、例えば、図7(ロ)〜(ニ)に示す如く、嵌合部301とリング体300とを接続する接続部302を内側接続部302bと外側接続部302aとを直線状に形成し、独立した増強部302cを介して内側接続部302bと外側接続部302aとを接続するようにしもよい。この場合の増強部302cの態様として、例えば、内側接続部302b及び外側接続部302aに対して増強部302cを交差するように形成したり(図7(ロ)、(二)参照)、増強部302cを内側接続部302b及び外側接続部302aよりも大径の球状に形成したり(図7(ハ)参照)してもよく、これらの増強部302cを介して直列をなす内側接続部302bと外側接続部302aとを接続するようにしてもよい。

【0067】

上記実施形態において、外側接続部302aと内側接続部302bとを一つの増強部302cに接続するようにしたが、これに限定されるものではなく、例えば、外側接続部302aと内側接続部302bとの間に増強部302cを二つ以上介在させるようにしてもよい(図7(ニ)参照)。このように増強部302cを二つ以上介在させる場合には、増強部302cと増強部302cとを接続する補助接続部302dを必要とするが、増強部302c以外の部分の単位当たり長さを短くすることができるので、接続部302全体の剛性を高めることができる。従って、リング体300を取り囲むように伸長状態で形成された増強部302cを嵌合部301とリング体300との間に二つ以上設けるようにしても勿論よい。

【図面の簡単な説明】

【0068】

【図1】本発明の一実施形態に係るリングガスケットを適用する溶接型プレート式熱交換器の全体斜視図を示す。

【図2】同実施形態に係る溶接型プレート式熱交換器の分解斜視図であって、伝熱かカセットを伝熱プレートに分解した状態を示す。

【図3】同実施形態に係る溶接型プレート式熱交換器の内部流路及びカセット間流路の説明図であって、(イ)は、図2のI−I断面での内部流路を示し、(ロ)は、図2のII−II断面でのカセット間流路を示す。

【図4】同実施形態に係る溶接型プレート式熱交換器の伝熱カセットを構成する伝熱プレートの部分正面図を示す。

【図5】同実施形態に係る溶接型プレート式熱交換器の伝熱カセットにガスケット及びリングガスケットを配設した状態の部分正面図を示す。

【図6】同実施形態に係るリングガスケットであって(イ)は、正面図を示し、(ロ)は、(イ)の断面III―III断面を示し、(ハ)は、(イ)の断面IV−IV断面を示す。

【図7】本発明の他実施形態に係るリングガスケットであって、(イ)は、外側接続部と内側接続部とを直列に形成したリングガスケットを示し、(ロ)は、嵌合部と外側接続部とをT字状に形成し、増強部を外側接続部及び内側接続部に対して交差する(交差方向に伸長する)ように形成した接続部(リングガスケット)を示し、(ハ)は、嵌合部と外側接続部とをT字状に形成し、増強部を外側接続部及び内側接続部よりも大径の球状に形成した接続部(リングガスケット)を示し、(ニ)は、嵌合部と外側接続部とをT字状に形成し、外側接続部及び内側接続部に対して交差するように形成した増強部を外側接続部と内側接続部との間に二つ介在させた接続部(リングガスケット)を示す。

【図8】従来の溶接型プレート式熱交換器用リングガスケットであって、伝熱カセットに仮止めした状態を示す。

【符号の説明】

【0069】

10…伝熱カセット、10a,10b…伝熱プレート、11a,11b,11c,11d…開口(11a…流入用開口、11b 流出用開口)、11c’,11d’…流路形成穴、20a,20b…フレーム、100…ガスケット配設用凹部、101…貫通孔、110…リングガスケット配設用凹部、111…環状凹部、112…延出凹部、113…仮止穴、114…溶接凹部、114a…外側凹部、120…締結手段、200…ガスケット本体、201…仮止嵌合部、202…腕部、300…リング体、301…嵌合部、302…接続部、302a…外側接続部、302b…内側接続部、302c…増強部、305…逃溝、310…円弧部、311a,311b…直線部、A…内部流路、B…カセット間流路、120a…ボルト、120b…ナット、G1…溶接型プレート式熱交換器用ガスケット(ガスケット)、G2…溶接型プレート式熱交換器用リングガスケット(リングガスケット)、L…ガイドレール、M…ガイド溝、V…切欠部、R1,R2,R3,R4…流路

【特許請求の範囲】

【請求項1】

重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセットの伝熱プレートに形成された開口を介して内部流路同士を連通させた溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部に挟まれ、開口周縁部間を液密に封止する環状のリング体と、伝熱カセットの溶接線よりも外側に位置して伝熱プレートに穿設された仮止穴に嵌入される嵌合部と、リング体と嵌合部とを接続した接続部とを備えた溶接型プレート式熱交換器用リングガスケットであって、前記接続部は、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されていることを特徴とする溶接型プレート式熱交換器用リングガスケット。

【請求項2】

前記増強部は、内側接続部及び外側接続部に対して交差して形成されている請求項1記載の溶接型プレート式熱交換器用リングガスケット。

【請求項3】

前記外側接続部及び内側接続部のそれぞれを複数備え、各外側接続部及び内側接続部が、リング体を取り囲むように形成された増強部に、該増強部の伸長方向に間隔をおいて接続されている請求項1記載の溶接型プレート式熱交換器用リングガスケット。

【請求項4】

前記内側接続部と外側接続部とが増強部を境にして該増強部の伸長方向に変位して形成されている請求項3記載の溶接型プレート式熱交換器用リングガスケット。

【請求項5】

リング体は、伝熱カセットの外面の前記開口周縁部に形成された環状凹部に圧入可能に形状設定されると共に、増強部は、厚みがリング体よりも厚く設定され、且つ伝熱プレートの環状凹部回りに形成された外側凹部に配設可能に形状設定され、伝熱カセットを重ね合わせるに際し、増強部がリング体よりも先に伝熱カセットに当接するように構成されている請求項1乃至4の何れかに記載の溶接型プレート式熱交換器用リングガスケット。

【請求項1】

重ね合わされた二枚の伝熱プレート同士を線溶接して伝熱プレート間に熱交換媒体又は被熱交換媒体の何れか一方を流通させる内部流路が形成された伝熱カセットを複数重ね合わせ、伝熱カセットの伝熱プレートに形成された開口を介して内部流路同士を連通させた溶接型プレート式熱交換器を構築すべく、隣接する伝熱カセットの開口周縁部に挟まれ、開口周縁部間を液密に封止する環状のリング体と、伝熱カセットの溶接線よりも外側に位置して伝熱プレートに穿設された仮止穴に嵌入される嵌合部と、リング体と嵌合部とを接続した接続部とを備えた溶接型プレート式熱交換器用リングガスケットであって、前記接続部は、嵌合部に接続された外側接続部と、リング体に接続された内側接続部と、外側接続部及び内側接続部よりも剛性を有する増強部とを備え、外側接続部と内側接続部とが増強部を一つ以上介在させて接続されていることを特徴とする溶接型プレート式熱交換器用リングガスケット。

【請求項2】

前記増強部は、内側接続部及び外側接続部に対して交差して形成されている請求項1記載の溶接型プレート式熱交換器用リングガスケット。

【請求項3】

前記外側接続部及び内側接続部のそれぞれを複数備え、各外側接続部及び内側接続部が、リング体を取り囲むように形成された増強部に、該増強部の伸長方向に間隔をおいて接続されている請求項1記載の溶接型プレート式熱交換器用リングガスケット。

【請求項4】

前記内側接続部と外側接続部とが増強部を境にして該増強部の伸長方向に変位して形成されている請求項3記載の溶接型プレート式熱交換器用リングガスケット。

【請求項5】

リング体は、伝熱カセットの外面の前記開口周縁部に形成された環状凹部に圧入可能に形状設定されると共に、増強部は、厚みがリング体よりも厚く設定され、且つ伝熱プレートの環状凹部回りに形成された外側凹部に配設可能に形状設定され、伝熱カセットを重ね合わせるに際し、増強部がリング体よりも先に伝熱カセットに当接するように構成されている請求項1乃至4の何れかに記載の溶接型プレート式熱交換器用リングガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−343055(P2006−343055A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−170520(P2005−170520)

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000152480)株式会社日阪製作所 (60)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000152480)株式会社日阪製作所 (60)

[ Back to top ]