溶接形状評価装置及びその評価方法

【課題】船舶、橋梁、配管などに用いられている様々な溶接形状を計測し、実際の溶接形状に即した溶接の形状パラメータを算出し、自動的に溶接部の疲労強度を算出する溶接形状評価装置及び方法を提供する。

【解決手段】溶接形状評価装置1が照射部13からレーザーを照射し、溶接部を複数の2次元座標(直交座標又は極座標)を持った計測点で計測する計測装置10と、前記計測点を用いて疲労強度を算出する演算装置20とからなり、溶接形状評価方法が座標から計算式により溶接の形状パラメータを算出して簡易式により応力集中係数を算出する簡易式工程と、有限要素法(FEM)を用いて溶接部を解析して応力集中係数を算出する有限要素法(FEM)工程とを備えた応力集中係数算出工程と、複数の提案式と方法を備えて疲労強度を算出する疲労強度算出工程とを備える。

【解決手段】溶接形状評価装置1が照射部13からレーザーを照射し、溶接部を複数の2次元座標(直交座標又は極座標)を持った計測点で計測する計測装置10と、前記計測点を用いて疲労強度を算出する演算装置20とからなり、溶接形状評価方法が座標から計算式により溶接の形状パラメータを算出して簡易式により応力集中係数を算出する簡易式工程と、有限要素法(FEM)を用いて溶接部を解析して応力集中係数を算出する有限要素法(FEM)工程とを備えた応力集中係数算出工程と、複数の提案式と方法を備えて疲労強度を算出する疲労強度算出工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

船舶、橋梁、配管などの溶接構造物の溶接形状を評価することができる溶接形状評価装置及び、溶接形状評価方法。

【背景技術】

【0002】

近年、船舶の大型化や長寿命化、橋梁に対する交通量の著しい増加、蒸気配管の不具合箇所による漏洩によるエネルギーの無駄遣いなどの結果、溶接構造物の疲労強度にたいする要求はますます激しくなっている。そこで、より詳細かつ精度の高い疲労寿命推定技術が必要となってきている。特に建築物、船舶の鉄骨などの大規模構造物の溶接欠陥は、そのまま構造面での致命的脆弱性となりうる。実際に船舶の沈没、橋梁の崩落や原子力発電所の配管破損などで、原因として溶接不良が指摘されたケースも多く、シビアな品質管理が要求されている。

【0003】

したがって、運転の安全性や機器の信頼性を確保し、事故や故障を防ぐためには、溶接構造物の溶接部の疲労寿命の評価は最も重要である。

【0004】

溶接構造部に使用される溶接としては突合わせ溶接や隅肉溶接などがある。溶接の疲労強度は溶接ビードの幾何学形状に支配され、溶接ビードの幾何学形状を表す形状パラメータを求めることが重要である。溶接ビードの形状パラメータは溶接止端部の溶接脚長、溶接止端半径、溶接余盛角などからなる。これら各パラメータを求めることで応力集中係数および切り欠け係数を簡易式や有限要素法計算により演算できる。

【0005】

すなわち、溶接ビード形状の測定結果を用いて応力集中係数および切欠係数を算出することで、溶接部の疲労強度の予測評価を行える。これらの溶接の疲労強度を評価する方法としては、溶接部に繰り返される応力振幅Sと繰り返し数Nの関係を表すS−N線図を用いた、マイナーの線形疲労被害則によって推定するのが一般的である。切り欠け係数に公称応力を乗じた結果と材料のS−N線図を利用すれば、溶接部の寿命を予測演算できる。

【0006】

さらに、直接計測された溶接部の形状を用いたモデルによる有限要素法(以下、FEMという)解析を行えば、正確な溶接形状の影響を考慮した応力集中係数を算出することが可能となり、疲労寿命の推定精度が向上する。

【0007】

ちなみに、ここで応力集中係数と切欠係数との関係を図22に示す。図22から分かるように、応力集中係数と切欠係数の関係は直線ではなく、応力集中係数が大きくなると、切欠係数の増加は相対的に小さくなっていることが分かる。KtとKfの関係は後述するように、StowellやNeuberによって提案された式により算出することが出来る。

【0008】

上記のことから、溶接部の疲労強度を評価する方法として、歯科用コンパウンドを用いた形状評価方法が用いられていた(例えば特許文献1)。しかし、溶接形状を歯科用コンパウンドで型取りし、型取りした溶接形状を計測することは手間が掛かり、また、その場で形状の評価が出ないという問題点があった。

【0009】

また、レーザー照射計測装置を用いることで溶接形状を直接測定でき、評価する方法がある(例えば特許文献2)。しかし、計測装置が大型であること、大型であるために計測場所を選ぶことや、手軽に計測ができないという問題があった。

【0010】

さらに、疲労強度を算出する際に必要な応力集中係数や切り欠き係数は形状パラメータを用いて算出されるため、形状パラメータを正確に計測または算出することが重要となる。しかし、溶接の形状は作業の結果様々な形状をなしている。そのため、形状パラメータを算出する際に、特に溶接止端半径、溶接余盛角の算出が、作業者による決まった数値の入力や、あらかじめ定めた範囲内の数値の算出となってしまっていた。そのため、作業者によって変わらない客観的な形状パラメータを算出することができなかった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭61―142408号公報

【特許文献2】特開平9―105614号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記の問題点を解決するために、実際の溶接形状に即した形状パラメータを計測結果から自動的に算出し、簡易式に代入して応力集中係数を算出することができ、且つ計測された溶接部の形状をそのまま用いたFEMモデルによる応力解析を行い、直接応力集中係数を求める溶接形状評価装置及びその評価方法を提供することである。

【0013】

また、計測作業を容易にすると共に、計測作業後にすぐその場で形状評価の結果を出力することができる溶接形状評価装置を提供することである。

【0014】

さらに、溶接形状評価装置を従来よりも小型で、且つ形状評価の結果が単純作業で出力することができる溶接形状評価装置を提供することである。小型化することによって溶接形状評価装置の可搬性が高まり、これまで計測がしにくかった箇所の計測や、計測に掛かっていた作業時間を短縮することができる。

【課題を解決するための手段】

【0015】

上記の目的を達成するための本発明に係る溶接形状評価装置は、溶接形状評価装置が計測装置と、演算装置とからなり、前記計測装置で計測した計測点を用いて、前記演算装置が溶接部の疲労強度を算出する溶接形状評価装置において、

前記計測装置が溶接部にレーザーを直線状又は平面状に照射し、該レーザーで溶接部から複数の2次元座標を有した計測点を計測する計測手段を備え、前記演算装置が、応力集中係数算出手段を備え、該応力集中係数算出手段が複数の前記計測点の2次元座標を用いて溶接脚長、溶接止端、溶接止端半径及び溶接余盛角を算出する形状パラメータ算出手段を含み、構成される。

【0016】

疲労強度の算出方法には様々な方法があるが、溶接形状パラメータを用いて様々な工程を経て、算出されている。そのため、実際の溶接形状に即した疲労強度を算出するためには、形状パラメータを正確に算出することが重要になる。上記の構成によれば、計測手段がレーザーを溶接部に照射し、そのレーザーで溶接部を複数の2次元座標を有する計測点として計測できる。この2次元座標は直交座標系もしくは極座標系として表すことができる。そのため、計算式だけを用いて、実際の溶接形状に即した形状パラメータを算出することができる。よって、より詳細かつ精度の高い疲労強度を算出することができる。

【0017】

また、計測後、計測点を2次元座標に変換し、その数値を用いて、数式などで結果を出力することができるため、結果を出力するまで自動的に行われ、疲労強度を算出する作業を容易にし、さらに作業時間を大幅に短縮することができる。加えて、作業によって変化しない客観的な形状パラメータを算出することができる。

【0018】

さらに、用いる計測装置が、レーザーを照射でき、レーザーによって2次元座標の計測点を計測できればよいため、従来よりも小型に形成することができる。よって、片手で操作でき、且つ可搬性に優れている。そのため、計測作業が容易に行えるようになる。また、可搬性に優れることで、これまでの計測装置で計測できなかった箇所を計測できるようになる。

【0019】

また、上記の溶接形状評価装置は、前記応力集中係数算出手段が前記形状パラメータ算出手段と、前記形状パラメータ算出手段から算出された形状パラメータを簡易式に代入し応力集中係数を算出する手段を含み、構成される。

【0020】

この構成によれば、計測点の2次元座標を用いて算出された形状パラメータを簡易式に代入し、応力集中係数を算出することができるため、作業者によって変わることがない客観的な応力手中係数を簡単に算出することができる。

【0021】

加えて、上記の溶接形状評価装置は、前記応力集中係数算出手段が、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する有限要素法算出手段を含み構成される。

【0022】

この構成によれば、上記溶接形状評価装置の応力集中係数算出手段が、計測点から直接構造メッシュを作成して、作成した構造メッシュを用いたFEMにより応力を解析する手段を有している。FEMによる応力解析から直接応力集中係数を求めることができ、溶接部に即した解析により、より正確な疲労強度の評価をすることができる。

【0023】

さらに、上記の溶接形状評価装置は、複数の応力集中係数算出手段で算出された応力集中係数から疲労強度を算出する複数の疲労強度算出手段を設け、複数の応力集中係数算出手段と複数の疲労強度算出手段との中から、計測前に少なくとも1つの組み合わせを選択する手段を設けて構成される。

【0024】

この構成によれば、上記の溶接形状評価装置は複数の応力集中係数算出手段を有し、算出された応力集中係数を用いて、溶接部の疲労強度を算出する手段を複数設けている。それらの複数の応力集中係数算出手段と複数の疲労強度算出手段から目的に適した組み合わせを選択する手段を設けている。例えば、Stowellの提案式や征矢の方法を用いて疲労強度を算出することができる。すなわち計測者の様々な要求に答えることができる溶接形状評価装置を提供することができる。

【0025】

その上、上記の溶接形状評価装置は、前記形状パラメータ算出手段が、前記計測点の座標から溶接止端の位置座標を算出する止端算出手段と、前記溶接止端と前記計測点から溶接止端半径を算出する止端半径算出手段と、前記溶接止端半径を有する円と前記計測点との接点又は交点から溶接余盛角を算出する余盛角算出手段とを備えて構成される。

【0026】

計測点を座標系に配置し、計測上の端点を抽出する。抽出した端点から、さらにM個(例えば20個程度)の計測点を抽出し、抽出した複数の計測点を、最小二乗近似法を用いて直線を求める。これを両端点で行う。さらに算出した直線から予め定めた条件を当てはめ、溶接止端の位置座標を算出する。算出した溶接止端から、先ほどとは別の任意の複数の計測点を抽出し、最小二乗近似法を用いて、円弧を求める。算出した円弧の半径が溶接止端半径となる。さらに算出した円弧と測定点との接点又は交点からさらに別の任意の複数の計測点を抽出し、最小二乗近似法を用いて、直線を求め、求めた直線の傾きを求める。算出された傾きが溶接余盛角となる。

【0027】

この構成によれば、溶接の形状パラメータを計測点の座標を用いて、計算式によって算

出することができる。そのため、客観的に算出された形状パラメータを使用して、より詳細かつ精度の高い疲労強度を算出することができる。

【0028】

上記の目的を達成するための発明に係る溶接形状評価方法は、演算装置が、計測装置で計測した計測点を用いて応力集中係数を算出する工程を複数備え、且つ、溶接部疲労強度を算出する工程を複数備えた溶接形状評価方法であって、

計測前に複数の前記応力集中係数を算出する工程と、複数の前記疲労強度を算出する工程の中から、少なくとも1つの組み合わせを選択し、前記計測装置から照射されるレーザーで溶接部から複数の2次元座標を有した計測点を計測し、前記演算装置で、前記計測点の2次元座標を用いて自動的に応力集中係数を算出し、算出された応力集中係数から自動的に溶接部疲労強度を算出する。

【0029】

この方法によれば、複数の工程から疲労強度を算出するために必要な数値を算出することできる。また、複数の方法で疲労強度を算出することができる。そのため、計測する溶接部や計測者が必要とする疲労強度の算出を行うことができる。

【0030】

また、上記の溶接形状評価方法は、前記応力集中係数を算出する工程が前記計測点から形状パラメータを算出し、該形状パラメータを簡易式に代入し応力集中係数を算出する工程と、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する工程とを含む。

【0031】

この方法により、計測点の2次元座標から算出した形状パラメータを簡易式に代入して応力集中係数を求める方法と、計測点からFEMにより応力解析を行い、直接応力集中係数を求める方法を含むため複数の応力集中係数を算出する方法から応力集中係数を算出することができる。

【発明の効果】

【0032】

本発明によれば、計測方法が溶接部を2次元座標で座標上に表すことができる。溶接部の疲労強度の評価結果が、その座標を用いて、簡易式やFEMなどの演算を経て、客観的に、且つ自動的にされるため、計測作業を短縮、且つ容易にすることができる。つまり、計測後すぐその場で形状評価を行うことができ、作業時間を短縮することができる。

【0033】

また、複数の疲労強度算出工程を備え、様々な出力結果を選択することができる。そのため、溶接部の形状や、溶接の種類などの溶接条件に拘らずに、計測者の要求に応えることができる。

【図面の簡単な説明】

【0034】

【図1】本発明に係る実施の形態の溶接形状評価装置を示す図。

【図2】本発明に係る実施の形態の溶接形状評価装置の計測装置を示す図。

【図3】本発明に係る実施の形態の溶接形状評価装置の計測工程を示す図。

【図4】本発明に係る実施の形態の溶接形状評価方法を示すフローチャート。

【図5】本発明に係る実施の形態の応力集中係数算出工程を示すフローチャート。

【図6】本発明に係る実施の形態の疲労強度算出工程のフローチャート。

【図7】本発明に係る実施の形態の簡易式工程を示すフローチャート。

【図8】本発明に係る実施の形態の計測点を座標に配置したグラフ。

【図9】本発明に係る実施の形態の溶接形状線算出工程を示すグラフ。

【図10】本発明に係る実施の形態の溶接形状線算出工程を示すグラフ。

【図11】本発明に係る実施の形態の溶接形状線の座標を変換したグラフ。

【図12】本発明に係る実施の形態の止端半径算出工程を示すグラフ。

【図13】本発明に係る実施の形態の止端半径算出工程を示すグラフ。

【図14】本発明に係る実施の形態の余盛角算出工程を示すグラフ。

【図15】本発明に係る実施の形態の算出した形状パラメータを示すすみ肉溶接部。

【図16】本発明に係る実施の形態の有限要素法工程(FEM工程)を示すフローチャート。

【図17】本発明に係る実施の形態の計測点を配置したグラフ。

【図18】本発明に係る実施の形態の外部境界線を示すグラフ。

【図19】本発明に係る実施の形態の間引き工程を示すグラフ。

【図20】本発明に係る実施の形態の構造メッシュ作成条件を示す表。

【図21】本発明に係る実施の形態の構造メッシュを示す図。

【図22】切り欠け係数と応力集中係数との関係を示した表。

【図23】本発明に係る実施の形態の算出した形状パラメータを示す突合わせ溶接部。

【発明を実施するための形態】

【0035】

以下、本発明に係る実施の形態の溶接形状評価装置1について、図面を参照しながら説明する。

【0036】

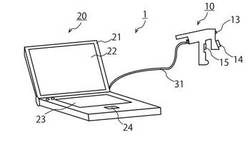

図1で示すように、溶接形状評価装置1は計測装置10と演算装置20とそれらを繋ぐ通信回路31とからなる。

【0037】

計測装置10は、図2に示すように片手で握り可搬できるように形成されたグリップ12を備えた筐体11からなる。筐体11には、照射部13とセンサー部14と発信部16とを設けている。また、筐体内部にはそれぞれの部品を繋ぎ制御する制御部(図示しない)を有している。

【0038】

グリップ12と筐体11は一体に形成され、計測者はグリップ12を持つことで、容易に計測装置10を持ち運びすることができる。グリップ12は引金15を設け、計測者が引金15を銃の引金のように指で引く。引金15を引くと、図4に示す、計測工程S102を開始する。引金15は筐体11内部で解析部18と接続され、計測工程S102の開始するスイッチとして動作する。

【0039】

照射部13は、図3に示すように、溶接構造物40に直線状又は平面状に分散した複数のレーザー19を照射する。照射されたレーザーの間隔は例えば0.08〜0.12mmであり、計測範囲を40mmに設定したときに600〜800本のレーザーが溶接構造物40の表面に照射され、照射された箇所が発光する。このレーザーの間隔や計測範囲は自由に設定することが可能であり、溶接構造物40の様々な大きさに対して変更することができる。

【0040】

センサー部14はレーザー19によって照射され発光した発光部44を計測し、計測したデータを制御部に送る。センサー部14には画像を撮影するもの、距離を計測するものなどを用いることができる。

【0041】

制御部ではその計測したデータを解析し、溶接部を複数の2次元座標系の座標をもった計測点51に変換する。この2次元座標は例えば直交座標系や極座標系などである。解析部が複数の計測点51(以下、計測データ50という)を発信部16に送る。

【0042】

発信部16は通信回路31と接続されており、計測データ50を通信回路31に送る。

【0043】

上記の構成により、計測装置10は片手で持って可搬することができ、また、片手でも操作ができるように構成されている。そのため、従来では計測できないような溶接構造物

の計測も行えるようになる。例えば従来のような大型の計測器で計測できない配管などの溶接部である。

【0044】

計測装置10は上記の構成に限ることはなく、例えば、照射部13とセンサー部14が一体になり、レーザーの照射を計測し、2次元座標に表すことができるものも使用することができる。また、センサー部14に外部に設けたデジタルカメラを使用することもできる。また、計測状況などを目視できるように解析結果などを表示することができる液晶部を設けてもよい。

【0045】

通信回路31(図1を参照)は計測された計測データ50を計測装置10から演算装置20に送る。通信回路31はEthernet(登録商標)規格に準拠したLANケーブルで形成されている。そのため、汎用の通信機器を使用することができ、パソコンなどとの接続も簡単に行うことができる。また、通信回路31の代わりに無線LANを使用しても良い。

【0046】

この通信回路31に無線LANを使用すれば、ケーブルの取り回しなどもなくなり、また、ケーブルの長さを気にすること無くなるため、より計測作業の自由度が増す。その場合は計測装置10の発信部16に無線LANの子機を設ける。もしくは赤外線通信を使用してもよいがデータ量が多い場合はLANを使用することがこのましい。複数の計測装置10を一度に使用する場合などは通信回路31の間にスイッチングハブなどを利用し、分配することも可能である。複数の計測装置10を利用することで、さらに計測に掛かる時間を短縮することができる。

【0047】

演算装置20は可搬式ノート型パーソナルコンピュータである。この可搬式ノート型パーソナルコンピュータは汎用機のもので、筐体21に液晶モニタ22、キーボード23、マウス24などを備える。可搬式ノート型パーソナルコンピュータであれば、可搬することもできるため、計測作業を自由に行うことができる。

【0048】

演算装置20は内部に演算部と記憶部とを備える。通信回路31を介して入力部から入ったデータは一旦、記憶部に記憶され、演算部が記憶部からデータを抜き出し、演算し、その演算結果を出力部から出力する。記憶部には溶接形状評価方法を含むプログラムが組み込まれており、計測装置10の引金15を引くと同時に、図4に示す計測工程S102から開始する。ここでいう記憶部はハードディスクなどの記憶装置、演算部はCPUなどの演算装置、出力部はモニタ22やプリンタなど、入力部はLANコネクタやキーボード23、マウス24を示す。

【0049】

溶接形状評価装置1で出力された結果は出力部で出力されると同時に、記憶部に記憶されため、連続で溶接形状を計測しても、出力された結果は消えることがない。

【0050】

溶接形状評価装置1は上記の構成に限らず、例えば計測装置10と演算装置20が一体に形成してもよい。

【0051】

本発明に係る実施の形態の溶接形状評価装置1と溶接形状評価方法S100を説明する。また、本発明に係る実施の形態では、図3に示すように、すみ肉溶接である溶接構造部の溶接部40を計測する。溶接部40は主板41と付加板42と溶接ビード43とからなる。

【0052】

溶接形状評価装置1を用いた溶接形状評価方法S100は、図4に示すように、選択工程S101と計測工程S102と移送工程S103と応力集中係数算出工程S104と疲労強度算出工程S105とからなる。また、図5に示すように、応力集中係数算出工程S

104は、簡易式工程S111と、有限要素法工程S112(以下、FEM工程S112という)などからなり、それぞれ応力集中係数を算出する。さらに、図6に示すように、疲労強度算出工程S105はStowellの提案式S121Aや征矢の方法S121BおよびNeuberの式S121Cなどが設けられ、これらは選択工程S101により選択される。

【0053】

選択工程S101では、計測者の目的に合った結果が出力されるように、複数の応力集中係数算出工程S104と複数の疲労強度算出工程S105を組み合わせることができる。

【0054】

先ず、溶接部40を計測する前に選択工程S101を行う。選択工程S101は予め定めた溶接構造物の溶接部40の各種の数値や、溶接部40の形状などから目的にあった算出方法を選択する。選択される算出方法は応力集中係数算出工程S104と疲労強度算出工程S105である。また、決定される溶接部40の数値は、図15に示すように、溶接部40の主板板厚t1と付加板板厚t2とを演算部20の入力部から入力するか、記憶部に記憶させた数値を呼び出しておく。記憶部に記憶させておく数値は設計図などから計測する範囲の板厚などを予め入力部などから入力したものや、設計図のデータを解析し抽出したものである。

【0055】

また、選択工程S101では、FEM工程S112で使用する溶接形状に応じた条件表なども選択する。溶接部40の形状を予め用意し、演算装置20の記憶部に記憶させておく。そして溶接部40の形状を選択し、FEM工程S112で使用する条件表などが呼び出されるようにしておく。

【0056】

さらに、選択工程S101では、出力結果が異なる複数個用意されている応力集中算出工程S105から、溶接形状や、求める出力結果に応じて、目的にあった出力結果を選択する。以上の入力、選択を行い、選択工程S101が完了する。

【0057】

本発明に係る溶接形状評価方法S100は、図5に示す工程を順に行っていくが、選択工程S101で選択した出力結果によっては応力集中係数算出工程S104の途中で終了することもある。これは、応力集中係数算出工程S104の途中で算出される形状パラメータや応力集中係数を比較することによって、溶接部の形状評価を簡易的に行う方法である。実施の形態として説明するのは複数容易された出力結果の中から疲労強度算出工程S105においてStowellの提案式S121Aを用いたものを説明する。

【0058】

選択工程S101が完了した後、計測工程S102を開始する。図3に示すように、計測者が計測する溶接構造物の溶接部40まで、計測装置10を運び、溶接部40に向けて計測装置10の照射部13を向けて、引金15を引く。すると計測工程S102を開始することができる。計測工程S102が開始されると、後の工程は全て順番に、その都度結果を出力しながら、自動的に疲労強度の算出を行う。

【0059】

計測工程S102が開始されると、図3に示すように、計測装置10の照射部13から直線状又は平面上のレーザー19が溶接部40に照射され、レーザー19が照射された溶接部40の表面は照射されたレーザー毎に発光する。この発光した発光部44をセンサー部14が検知する。

【0060】

センサー部14が検知した情報を、解析部に送り、解析部はその情報を解析する。解析方法は、発光部44の位置を2次元座標系の座標に変換する方法である。この座標に変換された点を計測点51という。計測点51の有する座標は直交座標系または極座標系として、x座標およびy座標を有する。これにて、溶接部40を複数の2次元座標を持った計

測点51で、座標上に表すことができるため、その後の算出工程などを全て自動化できる。

【0061】

計測装置10の計測範囲は20〜100mmの範囲を計測し、計測範囲に500〜1000点の計測点51を計測し、その計測の間隔の平均は0.08〜0.12mm、標準偏差は0.04〜0.08mmとする。計測範囲は上記の範囲に限らず、計測者によって様々な範囲に設定することができる。

【0062】

溶接部40を複数の2次元座標を持った計測点51に変換した後、解析部は複数の計測データ50を発信部16へと送り、発信部16が計測データ50を通信回路31へと送る。以上で、計測工程S102が完了する。

【0063】

計測工程S102が完了すると、次は移送工程S103を開始する。移送工程S103は計測データ50を、通信回路31を経て、演算装置20の入力部を通じて、演算装置20の記憶部に移送する。移送された計測データ50は記憶部が記憶する。以上で移送工程S103が完了する。

【0064】

演算装置20の記憶部に計測データ50が記憶された後、スタートボタンを押すと演算装置20の演算部が応力集中係数算出工程S104を開始する。このスタートボタンは演算装置20のキーボード23に割り当てられたキーや演算装置20で動いている形状評価装置のソフトのスタートボタンである。また、計測装置10の引金15とスタートボタンを連動させてもよい。

【0065】

図5で示すように、応力集中係数算出工程S104は複数の工程からなり、簡易式工程S111とFEM工程S112などからなり、それぞれの算出工程を経て応力集中係数を算出する。応力集中係数算出工程S104の出力結果は、その後の疲労強度算出工程S105によって異なり、簡易式工程S111で算出された応力集中係数のみ、FEM工程S112で算出された応力集中係数のみ、または、その両方となる。これらは上記の選択工程S101によって選択された疲労強度算出工程S105に即した結果を出力する。応力集中係数算出工程S104には、上記の工程以外の方法を備えてもよい。

【0066】

簡易式工程S111は、図7に示すように、形状パラメータ算出工程S130と簡易式S137とからなる。形状パラメータ算出工程S130は計測データ呼び出し工程S131と、溶接形状線算出工程S133と、止端半径算出工程S135と、余盛角算出工程S136と、溶接形状線算出工程S133を繰り返すループ開始工程S132とループ終了工程S134とからなる。

【0067】

先ず、計測データ呼び出し工程S131を開始する。計測データ呼び出し工程S131は演算装置20の記憶部に記憶されている計測データ50を演算部が呼び出し、2次元座標系上に配置する工程である。図8に示すように、2次元座標系に与えられた座標に従って計測点51を配置する。すると、2次元座標系に溶接部40の形状が表れ、計測データ呼び出し工程S131が完了する。

【0068】

計測データ呼び出し工程S131が完了すると、次に溶接形状線算出工程S132を開始する。図9で示すように、座標系上に配置した複数の計測点51の中で、y軸上から、もっとも左側にある点52ともっとも右側にある点53とを抽出する。この抽出された点を端点52、53とする。

【0069】

次に端点52一端からM個(例えば20個)のデータを取り出し、最小二乗法により直線に近似する(数1参照)。近似する点列を端点52から1個(複数個でも可)ずつ、図

8上で右方向にずらせていき、i番目の直線は数式1のように表すことができる。この直線の傾きはaiとなる。

【0070】

【数1】

【0071】

次に傾きaiに関して端点52から最初に数式2の条件を満たす点を止端54とする。例えば、Mを20個、端点52から止端54までの全計測点51は40個とすると、計算される傾きaiは図10に示すように、21個(i=1〜21)計算できる。

【0072】

【数2】

【0073】

ここで、a(_)はi番目までの傾きの平均値で、数式3で表すことができる。

【0074】

【数3】

【0075】

端点52から止端54までの全データを直線近似し、これを主板直線61とする。例えば、200個の計測点51を用いて最小二乗法により直線に近似することになる。

【0076】

端点53からの計測点51を用いて、同様の方法により止端55および付加板直線62を算出する。この方法は図7で示す、ループ開始工程S132、ループ終了工程S134で表す。

【0077】

次に止端半径算出手段S135を開始する。止端54からm個の点を円弧に最小二乗近似し、半径R、中心の座標(x0、y0)を計算する。図12、図13に示すように、複数の円64a〜64pを算出する。mをmaからmp(例えば10個から40個)に変えた複数の円64a〜64pから溶接止端円64として最適なものを算出していく。その場合の近似のばらつきを数式4で表す。

【0078】

【数4】

【0079】

最適解として、2つの条件を与え、それを満たすものを算出する。条件の1つはRRmが最小となるケースを最適解とする。もう1つの条件はmが小さい方が相対的に有利となり、止端半径が小さめに算出する恐れがあるので、RRmはある値、例えば0.05mmまでを許容とする。その中で、Rが最大となるものを最適解として選択する。

【0080】

上記を満たす円弧を算出し溶接止端円64として、その半径rを求め、溶接止端半径rを算出する。

【0081】

図14に示すように、算出された半径rが溶接止端半径rである。溶接止端半径rが算

出されると止端半径算出手段S135が完了する。

【0082】

次に余盛角算出手段S136を開始する。止端半径算出手段S135で算出された円64と溶接形状線60との接点又は交点である近似点の最終点57近傍のn個の計測点51を抽出する。n個の計測点51を直線の最小二乗近似法により直線近似し、余盛直線65を算出する。余盛直線65の傾きを余盛角θとする。以上で余盛角算出手段S136が完了する。

【0083】

図15に、これまでの工程から算出した止端54、55と溶接止端半径rと溶接余盛角θを記載した溶接部40を示す。ここで、止端54、55が算出されたため、溶接脚長h1、h2算出され、予め設定された主板板厚t1と付加板板厚t2とを加えて、溶接形状を表す形状パラメータが算出されたことになる。以上の形状パラメータを演算装置20の記憶部に記憶する。

【0084】

溶接形状パラメータが算出された後、簡易式S137に算出された形状パラメータを代入し計算を行う。応力集中係数が算出された後、応力集中係数は演算装置20の記憶部に記憶され、簡易式工程S111が完了する。

【0085】

簡易式S137は次式で表す。引張応力を受ける場合は数式5〜8で示す。また、曲げ応力を受ける場合は数式9及び数式10で示す。

【0086】

【数5】

【0087】

【数6】

【0088】

【数7】

【0089】

【数8】

【0090】

【数9】

【0091】

【数10】

【0092】

簡易式S137で計算されたKtが応力集中係数となる。応力集中係数が算出されると簡易式工程S111が完了する。

【0093】

上記の構成のように、この簡易式工程S111は計測点51を2次元座標で表すこと、その2次元座標を用いて計算により形状パラメータを算出することにより、従来よりも正確に形状パラメータを算出することができる。その正確な形状パラメータ用いて簡易式S137により応力集中係数を算出することができる。

【0094】

次にFEM工程S112を説明する。図16に示すように、FEM工程S112は、計測データ呼び出し工程S141と、外部境界線作成工程S142と、間引き工程S143と、構造メッシュ作成工程S144と、FEMを用いて解析する構造解析工程S145とからなる。

【0095】

先ず、図17に示すように、計測データ50を記憶部24から呼び出し、2次元座標系に配置する。このとき、簡易式工程S111の止端算出工程S135より算出された止端54を座標系の原点に配置し、かつ、主板直線61がx軸と重なるように計測データ50を座標変換する。以上で計測データ呼び出し工程S141が完了する。

【0096】

次に外部境界線作成工程S142を開始する。計測前に予め定めた主板板厚t1と、付加板板厚t2と、簡易式工程S111で算出した止端54、55を演算装置20の記憶部から呼び出す。配置した計測データ50と主板板厚t1と、付加板板厚t2とから、図18に示すように、溶接部40の計測できない部分を補完する補完線66を作成する。このときに用いられる条件は、主板41を止端54から5×t1の範囲でモデル化すること、付加板42を止端55から2×t2の範囲でモデル化すること、溶接部40の全体を四分の一とすることである。このとき溶接部40の全体を二分の一にすることもでき、その場合は下半分のモデル化を対称もしくは延長のどちらかを予め選択しておく。下半分を対称と選択した場合は下半分の溶接部40の形状は上半分の溶接脚長h1、h2を参照し、止端54、55、中間位置を決定する。以上で外部境界線作成工程S142が完了する。

【0097】

次に間引き工程S143を開始する。計測データ50と外部境界線作成工程S142で作成された補完線66とから作成された図の周上を、座標系の原点から等間隔毎に計測点51を間引き、間引き点71とする。また、計測点51が存在しない線上には補完点72を追加していく。結果、図19で示すように、一定間隔の間引き点71と補完点72とからなる溶接部40を点で表す間引きイメージ70が完成する。以上で間引き工程S143が完了する。

【0098】

次に、構造メッシュ作成工程S144を開始する。以下の条件を加味し構造メッシュ80を作成する。加味する条件は主板21の左端断面に引張、曲げ荷重が作用すること、付加板23中心線上の長手方向の変位を拘束することである。また、溶接部40の表面の平面ひずみのメッシュ分割は、図20に示すように、ゾーンに区切り、ゾーン毎に条件を追加して作成する。以上より図21に示すように、溶接部40の構造メッシュ80を作成する。また、作成された構造メッシュ80は記憶部24に記憶され、構造メッシュ作成工程S144が完了する。なお、構造メッシュ作成工程S144で追加される条件については

記憶部23に記憶されており、構造メッシュ作成工程S144を開始する際に呼び出すようになっている。

【0099】

構造メッシュ80の作成の際、作成時の条件などは溶接形状や、選択された疲労強度算出工程S105によっても異なる条件を使用することができる。

【0100】

次に、構造解析工程S145を開始する。構造解析工程S145は構造メッシュ80にFEMを用いて応力解析する。FEM構造解析の結果は疲労強度算出工程S105に必要な結果を解析し、出力する。よって、疲労強度算出工程S105によって、境界条件や、解析結果が異なる。例えば止端54、55の最大応力を解析結果として得たい場合は、FEMの境界条件は付加板62を拘束条件とし、主板61の左端に引張、曲げ荷重が係ることを荷重条件として、解析する。この解析結果として、応力集中係数が算出され、出力されると、構造解析工程S145が完了し、FEM工程S112が完了する。

【0101】

上記の工程は、溶接部の構造から直接、構造メッシュ80を作成することができ、その構造メッシュ80を用いたFEM構造解析を行い、直接、応力集中係数を算出することができ、より正確な疲労強度の算出を行うことができる。

【0102】

簡易式工程S111とFEM工程S112より応力集中係数が出力された後、疲労強度算出工程S105を開始する。本工程では予め用意された公称応力振幅Sa(溶接による応力集中の影響を受けない応力)に対するよる疲労寿命Nを算出する。疲労強度算出工程S105は複数用意されており、溶接継手の種類や、荷重条件によって自由に選択することができる。また、疲労強度算出工程S105が複数用意されているため、計測者の要求に則した結果を出力することができる。

【0103】

疲労強度算出工程S105はStowellの提案式S121A、征矢の方法S121B、Neuberの提案式S121Cなどから選択工程S101で選択された方法を選び、それを用いて解析工程S122、比較工程S123を行い、溶接部の形状評価を行う。疲労強度算出工程S105は、この他の提案式や方法を用意してもよい。

【0104】

疲労強度算出工程S105では選択される疲労強度算出工程S105毎に使用する式、グラフなどが異なる。疲労強度算出工程S105の1つに、疲労き裂の発生点、つまり、溶接の場合溶接止端に繰り返されるひずみ範囲と疲労き裂の発生の関係より疲労強度を評価する方法がある。この方法では、止端54、55には応力集中により降伏応力を超える応力が繰り返し負荷され、その時に止端に生じる歪み振幅の塑性化を考慮して算出する必要があるが、Stowellの提案式S121Aにより簡易的に推定する方法を採用した。

【0105】

Stowellの提案式S121Aを用いた解析工程S122を説明する。この方法に使用される式を数式11に示す。式を満たす止端の応力σaとひずみ振幅εaを求める。塑性化した場合の応力集中係数(塑性応力集中係数)Kσとひずみ集中係数(塑性ひずみ集中係数)Kεの関係はStowellの提案式により数式11で表される。

【0106】

【数11】

【0107】

また、Neuberの式より数式12を示す。

【0108】

【数12】

【0109】

塑性領域の応力とひずみの関係は数式13〜15で表される。

【0110】

【数13】

【0111】

数式13のnは材料によって決まる定数である。

【0112】

【数14】

【0113】

【数15】

【0114】

数式16〜19のひずみ範囲と疲労寿命の関係より疲労寿命を計算する。

【0115】

繰り返し数が数式16の条件のときは数式17により計算し、また、繰り返し数が数式18の条件のとき、数式19により計算する。

【0116】

【数16】

【0117】

【数17】

【0118】

【数18】

【0119】

【数19】

【0120】

以上により与えられた公称応力振幅Saによって、溶接止端における塑性領域の応力振幅σaとひずみ振幅εa、さらに疲労寿命Nを算出する。

【0121】

次に比較工程S123を行う。S122で算出された疲労寿命Nが想定される繰返し数よりも大きければ、計測した溶接部40の疲労強度に問題がないという結果が出力され、溶接形状評価方法S100が完了する。解析工程S122で算出された疲労寿命Nが想定される繰返し数よりも小さければ、計測した溶接部40の疲労強度には、問題があることが分かるので、直ぐに止端部の整形加工などを行い、疲労強度を改善することができる。

【0122】

以上の工程は応力集中係数算出工程S104から算出された応力手中係数を用いて疲労強度を算出することができる。そして、この工程は複数の疲労強度を算出する工程を含む工程である。実施の形態ではStowellの提案式S121Aを用いた疲労強度の算出方法を説明したが、本発明に係る溶接形状評価方法S100では、この他にもNeuberの提案式S121Cのみを利用した疲労強度の算出工程や、征矢の方法S121Bを利用した疲労強度の算出工程など複数工程を疲労強度算出工程S105に備えている。この複数用意された疲労強度算出工程S105の中から計測者の要求に則したものを選択工程S101で選択し、疲労強度を算出することができる。上記の疲労強度算出工程S105に備えられた提案式などは上記のものに限らず、計測者の要求に応えられるように、複数備えている。

【0123】

また、計測者が溶接部の形状パラメータで溶接部の形状を評価したい場合は、図7に示すように、形状パラメータ簡易式工程S111の途中から比較工程S138を開始し、それまでに算出された形状パラメータを予め入力された形状パラメータと比較して、形状を評価することもできる。さらに、計測者が溶接部の応力集中係数のみで溶接部の形状を評価したい場合にも、図5に示すように、簡易式工程S115が完了した後、算出された応力集中係数を比較工程S116で、予め用意された応力集中係数と比較することで溶接部の形状を評価することもできる。

【0124】

加えて、本発明の実施の形態の溶接形状評価装置1は、図23に示すように、突合わせ溶接の溶接部90の溶接形状評価も同様に行うことができる。例えば配管などの突合わせ溶接の継ぎ目の溶接ビード93を計測すると、簡易式工程S111から、第1直線91と第2直線92と、止端94と止端95と、溶接止端円96と余盛直線97とを算出する。算出された数値から、溶接止端半径rと溶接余盛角θと溶接余盛幅Sと余盛高さh2と予め定めた第1板厚t1と第2板厚t2とを加えて溶接形状を表す形状パラメータを算出する。

【0125】

形状パラメータが算出された後の工程もFEM工程S112も含め、上記の工程と同様に行われ、突合わせ溶接の溶接部90の溶接形状評価を算出することができる。このことから、本発明の溶接形状評価装置1は、すみ肉溶接および突合わせ溶接などの複数の種類の溶接に対しても、その形状評価を行うことができる。

【0126】

このように本発明の溶接形状評価装置1は計測者の要求する疲労強度および溶接形状の評価を行うため、複数の疲労強度の算出方法を備え、その複数の疲労強度の算出に必要な応力集中係数の算出工程も複数備えて構成される。また、算出工程に使用する計測点51を2次元座標で表すことができるため、複数の算出工程を全て演算装置20による演算で自動に行うことができる。全てを自動で行うため、客観的な数値を、計測後にすぐに出力することができる。

【産業上の利用可能性】

【0127】

本発明の溶接形状評価装置及び方法は、船舶、橋梁、配管などの溶接構造物の疲労強度

を算出することができ、しかも溶接形状や、溶接部の箇所などの様々な条件下でも、計測者の要求する結果を出力することができるため、溶接構造物の安全性を高める評価装置に使用することができる。

【符号の説明】

【0128】

1 溶接形状評価装置

10 計測装置

20 演算装置

30 通信回路

40、90 溶接部

50 計測データ

60 形状線

70 間引きイメージ

80 構造メッシュ

S100 溶接形状評価方法

S101 選択工程

S102 計測工程

S103 移送工程

S104 応力集中係数算出工程

S105 疲労強度算出工程

S111 簡易式工程

S112 有限要素法工程(FEM工程)

S130 形状パラメータ算出工程

【技術分野】

【0001】

船舶、橋梁、配管などの溶接構造物の溶接形状を評価することができる溶接形状評価装置及び、溶接形状評価方法。

【背景技術】

【0002】

近年、船舶の大型化や長寿命化、橋梁に対する交通量の著しい増加、蒸気配管の不具合箇所による漏洩によるエネルギーの無駄遣いなどの結果、溶接構造物の疲労強度にたいする要求はますます激しくなっている。そこで、より詳細かつ精度の高い疲労寿命推定技術が必要となってきている。特に建築物、船舶の鉄骨などの大規模構造物の溶接欠陥は、そのまま構造面での致命的脆弱性となりうる。実際に船舶の沈没、橋梁の崩落や原子力発電所の配管破損などで、原因として溶接不良が指摘されたケースも多く、シビアな品質管理が要求されている。

【0003】

したがって、運転の安全性や機器の信頼性を確保し、事故や故障を防ぐためには、溶接構造物の溶接部の疲労寿命の評価は最も重要である。

【0004】

溶接構造部に使用される溶接としては突合わせ溶接や隅肉溶接などがある。溶接の疲労強度は溶接ビードの幾何学形状に支配され、溶接ビードの幾何学形状を表す形状パラメータを求めることが重要である。溶接ビードの形状パラメータは溶接止端部の溶接脚長、溶接止端半径、溶接余盛角などからなる。これら各パラメータを求めることで応力集中係数および切り欠け係数を簡易式や有限要素法計算により演算できる。

【0005】

すなわち、溶接ビード形状の測定結果を用いて応力集中係数および切欠係数を算出することで、溶接部の疲労強度の予測評価を行える。これらの溶接の疲労強度を評価する方法としては、溶接部に繰り返される応力振幅Sと繰り返し数Nの関係を表すS−N線図を用いた、マイナーの線形疲労被害則によって推定するのが一般的である。切り欠け係数に公称応力を乗じた結果と材料のS−N線図を利用すれば、溶接部の寿命を予測演算できる。

【0006】

さらに、直接計測された溶接部の形状を用いたモデルによる有限要素法(以下、FEMという)解析を行えば、正確な溶接形状の影響を考慮した応力集中係数を算出することが可能となり、疲労寿命の推定精度が向上する。

【0007】

ちなみに、ここで応力集中係数と切欠係数との関係を図22に示す。図22から分かるように、応力集中係数と切欠係数の関係は直線ではなく、応力集中係数が大きくなると、切欠係数の増加は相対的に小さくなっていることが分かる。KtとKfの関係は後述するように、StowellやNeuberによって提案された式により算出することが出来る。

【0008】

上記のことから、溶接部の疲労強度を評価する方法として、歯科用コンパウンドを用いた形状評価方法が用いられていた(例えば特許文献1)。しかし、溶接形状を歯科用コンパウンドで型取りし、型取りした溶接形状を計測することは手間が掛かり、また、その場で形状の評価が出ないという問題点があった。

【0009】

また、レーザー照射計測装置を用いることで溶接形状を直接測定でき、評価する方法がある(例えば特許文献2)。しかし、計測装置が大型であること、大型であるために計測場所を選ぶことや、手軽に計測ができないという問題があった。

【0010】

さらに、疲労強度を算出する際に必要な応力集中係数や切り欠き係数は形状パラメータを用いて算出されるため、形状パラメータを正確に計測または算出することが重要となる。しかし、溶接の形状は作業の結果様々な形状をなしている。そのため、形状パラメータを算出する際に、特に溶接止端半径、溶接余盛角の算出が、作業者による決まった数値の入力や、あらかじめ定めた範囲内の数値の算出となってしまっていた。そのため、作業者によって変わらない客観的な形状パラメータを算出することができなかった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭61―142408号公報

【特許文献2】特開平9―105614号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記の問題点を解決するために、実際の溶接形状に即した形状パラメータを計測結果から自動的に算出し、簡易式に代入して応力集中係数を算出することができ、且つ計測された溶接部の形状をそのまま用いたFEMモデルによる応力解析を行い、直接応力集中係数を求める溶接形状評価装置及びその評価方法を提供することである。

【0013】

また、計測作業を容易にすると共に、計測作業後にすぐその場で形状評価の結果を出力することができる溶接形状評価装置を提供することである。

【0014】

さらに、溶接形状評価装置を従来よりも小型で、且つ形状評価の結果が単純作業で出力することができる溶接形状評価装置を提供することである。小型化することによって溶接形状評価装置の可搬性が高まり、これまで計測がしにくかった箇所の計測や、計測に掛かっていた作業時間を短縮することができる。

【課題を解決するための手段】

【0015】

上記の目的を達成するための本発明に係る溶接形状評価装置は、溶接形状評価装置が計測装置と、演算装置とからなり、前記計測装置で計測した計測点を用いて、前記演算装置が溶接部の疲労強度を算出する溶接形状評価装置において、

前記計測装置が溶接部にレーザーを直線状又は平面状に照射し、該レーザーで溶接部から複数の2次元座標を有した計測点を計測する計測手段を備え、前記演算装置が、応力集中係数算出手段を備え、該応力集中係数算出手段が複数の前記計測点の2次元座標を用いて溶接脚長、溶接止端、溶接止端半径及び溶接余盛角を算出する形状パラメータ算出手段を含み、構成される。

【0016】

疲労強度の算出方法には様々な方法があるが、溶接形状パラメータを用いて様々な工程を経て、算出されている。そのため、実際の溶接形状に即した疲労強度を算出するためには、形状パラメータを正確に算出することが重要になる。上記の構成によれば、計測手段がレーザーを溶接部に照射し、そのレーザーで溶接部を複数の2次元座標を有する計測点として計測できる。この2次元座標は直交座標系もしくは極座標系として表すことができる。そのため、計算式だけを用いて、実際の溶接形状に即した形状パラメータを算出することができる。よって、より詳細かつ精度の高い疲労強度を算出することができる。

【0017】

また、計測後、計測点を2次元座標に変換し、その数値を用いて、数式などで結果を出力することができるため、結果を出力するまで自動的に行われ、疲労強度を算出する作業を容易にし、さらに作業時間を大幅に短縮することができる。加えて、作業によって変化しない客観的な形状パラメータを算出することができる。

【0018】

さらに、用いる計測装置が、レーザーを照射でき、レーザーによって2次元座標の計測点を計測できればよいため、従来よりも小型に形成することができる。よって、片手で操作でき、且つ可搬性に優れている。そのため、計測作業が容易に行えるようになる。また、可搬性に優れることで、これまでの計測装置で計測できなかった箇所を計測できるようになる。

【0019】

また、上記の溶接形状評価装置は、前記応力集中係数算出手段が前記形状パラメータ算出手段と、前記形状パラメータ算出手段から算出された形状パラメータを簡易式に代入し応力集中係数を算出する手段を含み、構成される。

【0020】

この構成によれば、計測点の2次元座標を用いて算出された形状パラメータを簡易式に代入し、応力集中係数を算出することができるため、作業者によって変わることがない客観的な応力手中係数を簡単に算出することができる。

【0021】

加えて、上記の溶接形状評価装置は、前記応力集中係数算出手段が、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する有限要素法算出手段を含み構成される。

【0022】

この構成によれば、上記溶接形状評価装置の応力集中係数算出手段が、計測点から直接構造メッシュを作成して、作成した構造メッシュを用いたFEMにより応力を解析する手段を有している。FEMによる応力解析から直接応力集中係数を求めることができ、溶接部に即した解析により、より正確な疲労強度の評価をすることができる。

【0023】

さらに、上記の溶接形状評価装置は、複数の応力集中係数算出手段で算出された応力集中係数から疲労強度を算出する複数の疲労強度算出手段を設け、複数の応力集中係数算出手段と複数の疲労強度算出手段との中から、計測前に少なくとも1つの組み合わせを選択する手段を設けて構成される。

【0024】

この構成によれば、上記の溶接形状評価装置は複数の応力集中係数算出手段を有し、算出された応力集中係数を用いて、溶接部の疲労強度を算出する手段を複数設けている。それらの複数の応力集中係数算出手段と複数の疲労強度算出手段から目的に適した組み合わせを選択する手段を設けている。例えば、Stowellの提案式や征矢の方法を用いて疲労強度を算出することができる。すなわち計測者の様々な要求に答えることができる溶接形状評価装置を提供することができる。

【0025】

その上、上記の溶接形状評価装置は、前記形状パラメータ算出手段が、前記計測点の座標から溶接止端の位置座標を算出する止端算出手段と、前記溶接止端と前記計測点から溶接止端半径を算出する止端半径算出手段と、前記溶接止端半径を有する円と前記計測点との接点又は交点から溶接余盛角を算出する余盛角算出手段とを備えて構成される。

【0026】

計測点を座標系に配置し、計測上の端点を抽出する。抽出した端点から、さらにM個(例えば20個程度)の計測点を抽出し、抽出した複数の計測点を、最小二乗近似法を用いて直線を求める。これを両端点で行う。さらに算出した直線から予め定めた条件を当てはめ、溶接止端の位置座標を算出する。算出した溶接止端から、先ほどとは別の任意の複数の計測点を抽出し、最小二乗近似法を用いて、円弧を求める。算出した円弧の半径が溶接止端半径となる。さらに算出した円弧と測定点との接点又は交点からさらに別の任意の複数の計測点を抽出し、最小二乗近似法を用いて、直線を求め、求めた直線の傾きを求める。算出された傾きが溶接余盛角となる。

【0027】

この構成によれば、溶接の形状パラメータを計測点の座標を用いて、計算式によって算

出することができる。そのため、客観的に算出された形状パラメータを使用して、より詳細かつ精度の高い疲労強度を算出することができる。

【0028】

上記の目的を達成するための発明に係る溶接形状評価方法は、演算装置が、計測装置で計測した計測点を用いて応力集中係数を算出する工程を複数備え、且つ、溶接部疲労強度を算出する工程を複数備えた溶接形状評価方法であって、

計測前に複数の前記応力集中係数を算出する工程と、複数の前記疲労強度を算出する工程の中から、少なくとも1つの組み合わせを選択し、前記計測装置から照射されるレーザーで溶接部から複数の2次元座標を有した計測点を計測し、前記演算装置で、前記計測点の2次元座標を用いて自動的に応力集中係数を算出し、算出された応力集中係数から自動的に溶接部疲労強度を算出する。

【0029】

この方法によれば、複数の工程から疲労強度を算出するために必要な数値を算出することできる。また、複数の方法で疲労強度を算出することができる。そのため、計測する溶接部や計測者が必要とする疲労強度の算出を行うことができる。

【0030】

また、上記の溶接形状評価方法は、前記応力集中係数を算出する工程が前記計測点から形状パラメータを算出し、該形状パラメータを簡易式に代入し応力集中係数を算出する工程と、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する工程とを含む。

【0031】

この方法により、計測点の2次元座標から算出した形状パラメータを簡易式に代入して応力集中係数を求める方法と、計測点からFEMにより応力解析を行い、直接応力集中係数を求める方法を含むため複数の応力集中係数を算出する方法から応力集中係数を算出することができる。

【発明の効果】

【0032】

本発明によれば、計測方法が溶接部を2次元座標で座標上に表すことができる。溶接部の疲労強度の評価結果が、その座標を用いて、簡易式やFEMなどの演算を経て、客観的に、且つ自動的にされるため、計測作業を短縮、且つ容易にすることができる。つまり、計測後すぐその場で形状評価を行うことができ、作業時間を短縮することができる。

【0033】

また、複数の疲労強度算出工程を備え、様々な出力結果を選択することができる。そのため、溶接部の形状や、溶接の種類などの溶接条件に拘らずに、計測者の要求に応えることができる。

【図面の簡単な説明】

【0034】

【図1】本発明に係る実施の形態の溶接形状評価装置を示す図。

【図2】本発明に係る実施の形態の溶接形状評価装置の計測装置を示す図。

【図3】本発明に係る実施の形態の溶接形状評価装置の計測工程を示す図。

【図4】本発明に係る実施の形態の溶接形状評価方法を示すフローチャート。

【図5】本発明に係る実施の形態の応力集中係数算出工程を示すフローチャート。

【図6】本発明に係る実施の形態の疲労強度算出工程のフローチャート。

【図7】本発明に係る実施の形態の簡易式工程を示すフローチャート。

【図8】本発明に係る実施の形態の計測点を座標に配置したグラフ。

【図9】本発明に係る実施の形態の溶接形状線算出工程を示すグラフ。

【図10】本発明に係る実施の形態の溶接形状線算出工程を示すグラフ。

【図11】本発明に係る実施の形態の溶接形状線の座標を変換したグラフ。

【図12】本発明に係る実施の形態の止端半径算出工程を示すグラフ。

【図13】本発明に係る実施の形態の止端半径算出工程を示すグラフ。

【図14】本発明に係る実施の形態の余盛角算出工程を示すグラフ。

【図15】本発明に係る実施の形態の算出した形状パラメータを示すすみ肉溶接部。

【図16】本発明に係る実施の形態の有限要素法工程(FEM工程)を示すフローチャート。

【図17】本発明に係る実施の形態の計測点を配置したグラフ。

【図18】本発明に係る実施の形態の外部境界線を示すグラフ。

【図19】本発明に係る実施の形態の間引き工程を示すグラフ。

【図20】本発明に係る実施の形態の構造メッシュ作成条件を示す表。

【図21】本発明に係る実施の形態の構造メッシュを示す図。

【図22】切り欠け係数と応力集中係数との関係を示した表。

【図23】本発明に係る実施の形態の算出した形状パラメータを示す突合わせ溶接部。

【発明を実施するための形態】

【0035】

以下、本発明に係る実施の形態の溶接形状評価装置1について、図面を参照しながら説明する。

【0036】

図1で示すように、溶接形状評価装置1は計測装置10と演算装置20とそれらを繋ぐ通信回路31とからなる。

【0037】

計測装置10は、図2に示すように片手で握り可搬できるように形成されたグリップ12を備えた筐体11からなる。筐体11には、照射部13とセンサー部14と発信部16とを設けている。また、筐体内部にはそれぞれの部品を繋ぎ制御する制御部(図示しない)を有している。

【0038】

グリップ12と筐体11は一体に形成され、計測者はグリップ12を持つことで、容易に計測装置10を持ち運びすることができる。グリップ12は引金15を設け、計測者が引金15を銃の引金のように指で引く。引金15を引くと、図4に示す、計測工程S102を開始する。引金15は筐体11内部で解析部18と接続され、計測工程S102の開始するスイッチとして動作する。

【0039】

照射部13は、図3に示すように、溶接構造物40に直線状又は平面状に分散した複数のレーザー19を照射する。照射されたレーザーの間隔は例えば0.08〜0.12mmであり、計測範囲を40mmに設定したときに600〜800本のレーザーが溶接構造物40の表面に照射され、照射された箇所が発光する。このレーザーの間隔や計測範囲は自由に設定することが可能であり、溶接構造物40の様々な大きさに対して変更することができる。

【0040】

センサー部14はレーザー19によって照射され発光した発光部44を計測し、計測したデータを制御部に送る。センサー部14には画像を撮影するもの、距離を計測するものなどを用いることができる。

【0041】

制御部ではその計測したデータを解析し、溶接部を複数の2次元座標系の座標をもった計測点51に変換する。この2次元座標は例えば直交座標系や極座標系などである。解析部が複数の計測点51(以下、計測データ50という)を発信部16に送る。

【0042】

発信部16は通信回路31と接続されており、計測データ50を通信回路31に送る。

【0043】

上記の構成により、計測装置10は片手で持って可搬することができ、また、片手でも操作ができるように構成されている。そのため、従来では計測できないような溶接構造物

の計測も行えるようになる。例えば従来のような大型の計測器で計測できない配管などの溶接部である。

【0044】

計測装置10は上記の構成に限ることはなく、例えば、照射部13とセンサー部14が一体になり、レーザーの照射を計測し、2次元座標に表すことができるものも使用することができる。また、センサー部14に外部に設けたデジタルカメラを使用することもできる。また、計測状況などを目視できるように解析結果などを表示することができる液晶部を設けてもよい。

【0045】

通信回路31(図1を参照)は計測された計測データ50を計測装置10から演算装置20に送る。通信回路31はEthernet(登録商標)規格に準拠したLANケーブルで形成されている。そのため、汎用の通信機器を使用することができ、パソコンなどとの接続も簡単に行うことができる。また、通信回路31の代わりに無線LANを使用しても良い。

【0046】

この通信回路31に無線LANを使用すれば、ケーブルの取り回しなどもなくなり、また、ケーブルの長さを気にすること無くなるため、より計測作業の自由度が増す。その場合は計測装置10の発信部16に無線LANの子機を設ける。もしくは赤外線通信を使用してもよいがデータ量が多い場合はLANを使用することがこのましい。複数の計測装置10を一度に使用する場合などは通信回路31の間にスイッチングハブなどを利用し、分配することも可能である。複数の計測装置10を利用することで、さらに計測に掛かる時間を短縮することができる。

【0047】

演算装置20は可搬式ノート型パーソナルコンピュータである。この可搬式ノート型パーソナルコンピュータは汎用機のもので、筐体21に液晶モニタ22、キーボード23、マウス24などを備える。可搬式ノート型パーソナルコンピュータであれば、可搬することもできるため、計測作業を自由に行うことができる。

【0048】

演算装置20は内部に演算部と記憶部とを備える。通信回路31を介して入力部から入ったデータは一旦、記憶部に記憶され、演算部が記憶部からデータを抜き出し、演算し、その演算結果を出力部から出力する。記憶部には溶接形状評価方法を含むプログラムが組み込まれており、計測装置10の引金15を引くと同時に、図4に示す計測工程S102から開始する。ここでいう記憶部はハードディスクなどの記憶装置、演算部はCPUなどの演算装置、出力部はモニタ22やプリンタなど、入力部はLANコネクタやキーボード23、マウス24を示す。

【0049】

溶接形状評価装置1で出力された結果は出力部で出力されると同時に、記憶部に記憶されため、連続で溶接形状を計測しても、出力された結果は消えることがない。

【0050】

溶接形状評価装置1は上記の構成に限らず、例えば計測装置10と演算装置20が一体に形成してもよい。

【0051】

本発明に係る実施の形態の溶接形状評価装置1と溶接形状評価方法S100を説明する。また、本発明に係る実施の形態では、図3に示すように、すみ肉溶接である溶接構造部の溶接部40を計測する。溶接部40は主板41と付加板42と溶接ビード43とからなる。

【0052】

溶接形状評価装置1を用いた溶接形状評価方法S100は、図4に示すように、選択工程S101と計測工程S102と移送工程S103と応力集中係数算出工程S104と疲労強度算出工程S105とからなる。また、図5に示すように、応力集中係数算出工程S

104は、簡易式工程S111と、有限要素法工程S112(以下、FEM工程S112という)などからなり、それぞれ応力集中係数を算出する。さらに、図6に示すように、疲労強度算出工程S105はStowellの提案式S121Aや征矢の方法S121BおよびNeuberの式S121Cなどが設けられ、これらは選択工程S101により選択される。

【0053】

選択工程S101では、計測者の目的に合った結果が出力されるように、複数の応力集中係数算出工程S104と複数の疲労強度算出工程S105を組み合わせることができる。

【0054】

先ず、溶接部40を計測する前に選択工程S101を行う。選択工程S101は予め定めた溶接構造物の溶接部40の各種の数値や、溶接部40の形状などから目的にあった算出方法を選択する。選択される算出方法は応力集中係数算出工程S104と疲労強度算出工程S105である。また、決定される溶接部40の数値は、図15に示すように、溶接部40の主板板厚t1と付加板板厚t2とを演算部20の入力部から入力するか、記憶部に記憶させた数値を呼び出しておく。記憶部に記憶させておく数値は設計図などから計測する範囲の板厚などを予め入力部などから入力したものや、設計図のデータを解析し抽出したものである。

【0055】

また、選択工程S101では、FEM工程S112で使用する溶接形状に応じた条件表なども選択する。溶接部40の形状を予め用意し、演算装置20の記憶部に記憶させておく。そして溶接部40の形状を選択し、FEM工程S112で使用する条件表などが呼び出されるようにしておく。

【0056】

さらに、選択工程S101では、出力結果が異なる複数個用意されている応力集中算出工程S105から、溶接形状や、求める出力結果に応じて、目的にあった出力結果を選択する。以上の入力、選択を行い、選択工程S101が完了する。

【0057】

本発明に係る溶接形状評価方法S100は、図5に示す工程を順に行っていくが、選択工程S101で選択した出力結果によっては応力集中係数算出工程S104の途中で終了することもある。これは、応力集中係数算出工程S104の途中で算出される形状パラメータや応力集中係数を比較することによって、溶接部の形状評価を簡易的に行う方法である。実施の形態として説明するのは複数容易された出力結果の中から疲労強度算出工程S105においてStowellの提案式S121Aを用いたものを説明する。

【0058】

選択工程S101が完了した後、計測工程S102を開始する。図3に示すように、計測者が計測する溶接構造物の溶接部40まで、計測装置10を運び、溶接部40に向けて計測装置10の照射部13を向けて、引金15を引く。すると計測工程S102を開始することができる。計測工程S102が開始されると、後の工程は全て順番に、その都度結果を出力しながら、自動的に疲労強度の算出を行う。

【0059】

計測工程S102が開始されると、図3に示すように、計測装置10の照射部13から直線状又は平面上のレーザー19が溶接部40に照射され、レーザー19が照射された溶接部40の表面は照射されたレーザー毎に発光する。この発光した発光部44をセンサー部14が検知する。

【0060】

センサー部14が検知した情報を、解析部に送り、解析部はその情報を解析する。解析方法は、発光部44の位置を2次元座標系の座標に変換する方法である。この座標に変換された点を計測点51という。計測点51の有する座標は直交座標系または極座標系として、x座標およびy座標を有する。これにて、溶接部40を複数の2次元座標を持った計

測点51で、座標上に表すことができるため、その後の算出工程などを全て自動化できる。

【0061】

計測装置10の計測範囲は20〜100mmの範囲を計測し、計測範囲に500〜1000点の計測点51を計測し、その計測の間隔の平均は0.08〜0.12mm、標準偏差は0.04〜0.08mmとする。計測範囲は上記の範囲に限らず、計測者によって様々な範囲に設定することができる。

【0062】

溶接部40を複数の2次元座標を持った計測点51に変換した後、解析部は複数の計測データ50を発信部16へと送り、発信部16が計測データ50を通信回路31へと送る。以上で、計測工程S102が完了する。

【0063】

計測工程S102が完了すると、次は移送工程S103を開始する。移送工程S103は計測データ50を、通信回路31を経て、演算装置20の入力部を通じて、演算装置20の記憶部に移送する。移送された計測データ50は記憶部が記憶する。以上で移送工程S103が完了する。

【0064】

演算装置20の記憶部に計測データ50が記憶された後、スタートボタンを押すと演算装置20の演算部が応力集中係数算出工程S104を開始する。このスタートボタンは演算装置20のキーボード23に割り当てられたキーや演算装置20で動いている形状評価装置のソフトのスタートボタンである。また、計測装置10の引金15とスタートボタンを連動させてもよい。

【0065】

図5で示すように、応力集中係数算出工程S104は複数の工程からなり、簡易式工程S111とFEM工程S112などからなり、それぞれの算出工程を経て応力集中係数を算出する。応力集中係数算出工程S104の出力結果は、その後の疲労強度算出工程S105によって異なり、簡易式工程S111で算出された応力集中係数のみ、FEM工程S112で算出された応力集中係数のみ、または、その両方となる。これらは上記の選択工程S101によって選択された疲労強度算出工程S105に即した結果を出力する。応力集中係数算出工程S104には、上記の工程以外の方法を備えてもよい。

【0066】

簡易式工程S111は、図7に示すように、形状パラメータ算出工程S130と簡易式S137とからなる。形状パラメータ算出工程S130は計測データ呼び出し工程S131と、溶接形状線算出工程S133と、止端半径算出工程S135と、余盛角算出工程S136と、溶接形状線算出工程S133を繰り返すループ開始工程S132とループ終了工程S134とからなる。

【0067】

先ず、計測データ呼び出し工程S131を開始する。計測データ呼び出し工程S131は演算装置20の記憶部に記憶されている計測データ50を演算部が呼び出し、2次元座標系上に配置する工程である。図8に示すように、2次元座標系に与えられた座標に従って計測点51を配置する。すると、2次元座標系に溶接部40の形状が表れ、計測データ呼び出し工程S131が完了する。

【0068】

計測データ呼び出し工程S131が完了すると、次に溶接形状線算出工程S132を開始する。図9で示すように、座標系上に配置した複数の計測点51の中で、y軸上から、もっとも左側にある点52ともっとも右側にある点53とを抽出する。この抽出された点を端点52、53とする。

【0069】

次に端点52一端からM個(例えば20個)のデータを取り出し、最小二乗法により直線に近似する(数1参照)。近似する点列を端点52から1個(複数個でも可)ずつ、図

8上で右方向にずらせていき、i番目の直線は数式1のように表すことができる。この直線の傾きはaiとなる。

【0070】

【数1】

【0071】

次に傾きaiに関して端点52から最初に数式2の条件を満たす点を止端54とする。例えば、Mを20個、端点52から止端54までの全計測点51は40個とすると、計算される傾きaiは図10に示すように、21個(i=1〜21)計算できる。

【0072】

【数2】

【0073】

ここで、a(_)はi番目までの傾きの平均値で、数式3で表すことができる。

【0074】

【数3】

【0075】

端点52から止端54までの全データを直線近似し、これを主板直線61とする。例えば、200個の計測点51を用いて最小二乗法により直線に近似することになる。

【0076】

端点53からの計測点51を用いて、同様の方法により止端55および付加板直線62を算出する。この方法は図7で示す、ループ開始工程S132、ループ終了工程S134で表す。

【0077】

次に止端半径算出手段S135を開始する。止端54からm個の点を円弧に最小二乗近似し、半径R、中心の座標(x0、y0)を計算する。図12、図13に示すように、複数の円64a〜64pを算出する。mをmaからmp(例えば10個から40個)に変えた複数の円64a〜64pから溶接止端円64として最適なものを算出していく。その場合の近似のばらつきを数式4で表す。

【0078】

【数4】

【0079】

最適解として、2つの条件を与え、それを満たすものを算出する。条件の1つはRRmが最小となるケースを最適解とする。もう1つの条件はmが小さい方が相対的に有利となり、止端半径が小さめに算出する恐れがあるので、RRmはある値、例えば0.05mmまでを許容とする。その中で、Rが最大となるものを最適解として選択する。

【0080】

上記を満たす円弧を算出し溶接止端円64として、その半径rを求め、溶接止端半径rを算出する。

【0081】

図14に示すように、算出された半径rが溶接止端半径rである。溶接止端半径rが算

出されると止端半径算出手段S135が完了する。

【0082】

次に余盛角算出手段S136を開始する。止端半径算出手段S135で算出された円64と溶接形状線60との接点又は交点である近似点の最終点57近傍のn個の計測点51を抽出する。n個の計測点51を直線の最小二乗近似法により直線近似し、余盛直線65を算出する。余盛直線65の傾きを余盛角θとする。以上で余盛角算出手段S136が完了する。

【0083】

図15に、これまでの工程から算出した止端54、55と溶接止端半径rと溶接余盛角θを記載した溶接部40を示す。ここで、止端54、55が算出されたため、溶接脚長h1、h2算出され、予め設定された主板板厚t1と付加板板厚t2とを加えて、溶接形状を表す形状パラメータが算出されたことになる。以上の形状パラメータを演算装置20の記憶部に記憶する。

【0084】

溶接形状パラメータが算出された後、簡易式S137に算出された形状パラメータを代入し計算を行う。応力集中係数が算出された後、応力集中係数は演算装置20の記憶部に記憶され、簡易式工程S111が完了する。

【0085】

簡易式S137は次式で表す。引張応力を受ける場合は数式5〜8で示す。また、曲げ応力を受ける場合は数式9及び数式10で示す。

【0086】

【数5】

【0087】

【数6】

【0088】

【数7】

【0089】

【数8】

【0090】

【数9】

【0091】

【数10】

【0092】

簡易式S137で計算されたKtが応力集中係数となる。応力集中係数が算出されると簡易式工程S111が完了する。

【0093】

上記の構成のように、この簡易式工程S111は計測点51を2次元座標で表すこと、その2次元座標を用いて計算により形状パラメータを算出することにより、従来よりも正確に形状パラメータを算出することができる。その正確な形状パラメータ用いて簡易式S137により応力集中係数を算出することができる。

【0094】

次にFEM工程S112を説明する。図16に示すように、FEM工程S112は、計測データ呼び出し工程S141と、外部境界線作成工程S142と、間引き工程S143と、構造メッシュ作成工程S144と、FEMを用いて解析する構造解析工程S145とからなる。

【0095】

先ず、図17に示すように、計測データ50を記憶部24から呼び出し、2次元座標系に配置する。このとき、簡易式工程S111の止端算出工程S135より算出された止端54を座標系の原点に配置し、かつ、主板直線61がx軸と重なるように計測データ50を座標変換する。以上で計測データ呼び出し工程S141が完了する。

【0096】

次に外部境界線作成工程S142を開始する。計測前に予め定めた主板板厚t1と、付加板板厚t2と、簡易式工程S111で算出した止端54、55を演算装置20の記憶部から呼び出す。配置した計測データ50と主板板厚t1と、付加板板厚t2とから、図18に示すように、溶接部40の計測できない部分を補完する補完線66を作成する。このときに用いられる条件は、主板41を止端54から5×t1の範囲でモデル化すること、付加板42を止端55から2×t2の範囲でモデル化すること、溶接部40の全体を四分の一とすることである。このとき溶接部40の全体を二分の一にすることもでき、その場合は下半分のモデル化を対称もしくは延長のどちらかを予め選択しておく。下半分を対称と選択した場合は下半分の溶接部40の形状は上半分の溶接脚長h1、h2を参照し、止端54、55、中間位置を決定する。以上で外部境界線作成工程S142が完了する。

【0097】

次に間引き工程S143を開始する。計測データ50と外部境界線作成工程S142で作成された補完線66とから作成された図の周上を、座標系の原点から等間隔毎に計測点51を間引き、間引き点71とする。また、計測点51が存在しない線上には補完点72を追加していく。結果、図19で示すように、一定間隔の間引き点71と補完点72とからなる溶接部40を点で表す間引きイメージ70が完成する。以上で間引き工程S143が完了する。

【0098】

次に、構造メッシュ作成工程S144を開始する。以下の条件を加味し構造メッシュ80を作成する。加味する条件は主板21の左端断面に引張、曲げ荷重が作用すること、付加板23中心線上の長手方向の変位を拘束することである。また、溶接部40の表面の平面ひずみのメッシュ分割は、図20に示すように、ゾーンに区切り、ゾーン毎に条件を追加して作成する。以上より図21に示すように、溶接部40の構造メッシュ80を作成する。また、作成された構造メッシュ80は記憶部24に記憶され、構造メッシュ作成工程S144が完了する。なお、構造メッシュ作成工程S144で追加される条件については

記憶部23に記憶されており、構造メッシュ作成工程S144を開始する際に呼び出すようになっている。

【0099】

構造メッシュ80の作成の際、作成時の条件などは溶接形状や、選択された疲労強度算出工程S105によっても異なる条件を使用することができる。

【0100】

次に、構造解析工程S145を開始する。構造解析工程S145は構造メッシュ80にFEMを用いて応力解析する。FEM構造解析の結果は疲労強度算出工程S105に必要な結果を解析し、出力する。よって、疲労強度算出工程S105によって、境界条件や、解析結果が異なる。例えば止端54、55の最大応力を解析結果として得たい場合は、FEMの境界条件は付加板62を拘束条件とし、主板61の左端に引張、曲げ荷重が係ることを荷重条件として、解析する。この解析結果として、応力集中係数が算出され、出力されると、構造解析工程S145が完了し、FEM工程S112が完了する。

【0101】

上記の工程は、溶接部の構造から直接、構造メッシュ80を作成することができ、その構造メッシュ80を用いたFEM構造解析を行い、直接、応力集中係数を算出することができ、より正確な疲労強度の算出を行うことができる。

【0102】

簡易式工程S111とFEM工程S112より応力集中係数が出力された後、疲労強度算出工程S105を開始する。本工程では予め用意された公称応力振幅Sa(溶接による応力集中の影響を受けない応力)に対するよる疲労寿命Nを算出する。疲労強度算出工程S105は複数用意されており、溶接継手の種類や、荷重条件によって自由に選択することができる。また、疲労強度算出工程S105が複数用意されているため、計測者の要求に則した結果を出力することができる。

【0103】

疲労強度算出工程S105はStowellの提案式S121A、征矢の方法S121B、Neuberの提案式S121Cなどから選択工程S101で選択された方法を選び、それを用いて解析工程S122、比較工程S123を行い、溶接部の形状評価を行う。疲労強度算出工程S105は、この他の提案式や方法を用意してもよい。

【0104】

疲労強度算出工程S105では選択される疲労強度算出工程S105毎に使用する式、グラフなどが異なる。疲労強度算出工程S105の1つに、疲労き裂の発生点、つまり、溶接の場合溶接止端に繰り返されるひずみ範囲と疲労き裂の発生の関係より疲労強度を評価する方法がある。この方法では、止端54、55には応力集中により降伏応力を超える応力が繰り返し負荷され、その時に止端に生じる歪み振幅の塑性化を考慮して算出する必要があるが、Stowellの提案式S121Aにより簡易的に推定する方法を採用した。

【0105】

Stowellの提案式S121Aを用いた解析工程S122を説明する。この方法に使用される式を数式11に示す。式を満たす止端の応力σaとひずみ振幅εaを求める。塑性化した場合の応力集中係数(塑性応力集中係数)Kσとひずみ集中係数(塑性ひずみ集中係数)Kεの関係はStowellの提案式により数式11で表される。

【0106】

【数11】

【0107】

また、Neuberの式より数式12を示す。

【0108】

【数12】

【0109】

塑性領域の応力とひずみの関係は数式13〜15で表される。

【0110】

【数13】

【0111】

数式13のnは材料によって決まる定数である。

【0112】

【数14】

【0113】

【数15】

【0114】

数式16〜19のひずみ範囲と疲労寿命の関係より疲労寿命を計算する。

【0115】

繰り返し数が数式16の条件のときは数式17により計算し、また、繰り返し数が数式18の条件のとき、数式19により計算する。

【0116】

【数16】

【0117】

【数17】

【0118】

【数18】

【0119】

【数19】

【0120】

以上により与えられた公称応力振幅Saによって、溶接止端における塑性領域の応力振幅σaとひずみ振幅εa、さらに疲労寿命Nを算出する。

【0121】

次に比較工程S123を行う。S122で算出された疲労寿命Nが想定される繰返し数よりも大きければ、計測した溶接部40の疲労強度に問題がないという結果が出力され、溶接形状評価方法S100が完了する。解析工程S122で算出された疲労寿命Nが想定される繰返し数よりも小さければ、計測した溶接部40の疲労強度には、問題があることが分かるので、直ぐに止端部の整形加工などを行い、疲労強度を改善することができる。

【0122】

以上の工程は応力集中係数算出工程S104から算出された応力手中係数を用いて疲労強度を算出することができる。そして、この工程は複数の疲労強度を算出する工程を含む工程である。実施の形態ではStowellの提案式S121Aを用いた疲労強度の算出方法を説明したが、本発明に係る溶接形状評価方法S100では、この他にもNeuberの提案式S121Cのみを利用した疲労強度の算出工程や、征矢の方法S121Bを利用した疲労強度の算出工程など複数工程を疲労強度算出工程S105に備えている。この複数用意された疲労強度算出工程S105の中から計測者の要求に則したものを選択工程S101で選択し、疲労強度を算出することができる。上記の疲労強度算出工程S105に備えられた提案式などは上記のものに限らず、計測者の要求に応えられるように、複数備えている。

【0123】

また、計測者が溶接部の形状パラメータで溶接部の形状を評価したい場合は、図7に示すように、形状パラメータ簡易式工程S111の途中から比較工程S138を開始し、それまでに算出された形状パラメータを予め入力された形状パラメータと比較して、形状を評価することもできる。さらに、計測者が溶接部の応力集中係数のみで溶接部の形状を評価したい場合にも、図5に示すように、簡易式工程S115が完了した後、算出された応力集中係数を比較工程S116で、予め用意された応力集中係数と比較することで溶接部の形状を評価することもできる。

【0124】

加えて、本発明の実施の形態の溶接形状評価装置1は、図23に示すように、突合わせ溶接の溶接部90の溶接形状評価も同様に行うことができる。例えば配管などの突合わせ溶接の継ぎ目の溶接ビード93を計測すると、簡易式工程S111から、第1直線91と第2直線92と、止端94と止端95と、溶接止端円96と余盛直線97とを算出する。算出された数値から、溶接止端半径rと溶接余盛角θと溶接余盛幅Sと余盛高さh2と予め定めた第1板厚t1と第2板厚t2とを加えて溶接形状を表す形状パラメータを算出する。

【0125】

形状パラメータが算出された後の工程もFEM工程S112も含め、上記の工程と同様に行われ、突合わせ溶接の溶接部90の溶接形状評価を算出することができる。このことから、本発明の溶接形状評価装置1は、すみ肉溶接および突合わせ溶接などの複数の種類の溶接に対しても、その形状評価を行うことができる。

【0126】

このように本発明の溶接形状評価装置1は計測者の要求する疲労強度および溶接形状の評価を行うため、複数の疲労強度の算出方法を備え、その複数の疲労強度の算出に必要な応力集中係数の算出工程も複数備えて構成される。また、算出工程に使用する計測点51を2次元座標で表すことができるため、複数の算出工程を全て演算装置20による演算で自動に行うことができる。全てを自動で行うため、客観的な数値を、計測後にすぐに出力することができる。

【産業上の利用可能性】

【0127】

本発明の溶接形状評価装置及び方法は、船舶、橋梁、配管などの溶接構造物の疲労強度

を算出することができ、しかも溶接形状や、溶接部の箇所などの様々な条件下でも、計測者の要求する結果を出力することができるため、溶接構造物の安全性を高める評価装置に使用することができる。

【符号の説明】

【0128】

1 溶接形状評価装置

10 計測装置

20 演算装置

30 通信回路

40、90 溶接部

50 計測データ

60 形状線

70 間引きイメージ

80 構造メッシュ

S100 溶接形状評価方法

S101 選択工程

S102 計測工程

S103 移送工程

S104 応力集中係数算出工程

S105 疲労強度算出工程

S111 簡易式工程

S112 有限要素法工程(FEM工程)

S130 形状パラメータ算出工程

【特許請求の範囲】

【請求項1】

溶接形状評価装置が計測装置と、演算装置とからなり、前記計測装置で計測した計測点を用いて、前記演算装置が溶接部の疲労強度を算出する溶接形状評価装置において、

前記計測装置が溶接部にレーザーを直線状又は平面状に照射し、該レーザーで溶接部から複数の2次元座標を有した計測点を計測する計測手段を備え、

前記演算装置が、応力集中係数算出手段を備え、該応力集中係数算出手段が複数の前記計測点の2次元座標を用いて溶接脚長、溶接止端、溶接止端半径及び溶接余盛角を算出する形状パラメータ算出手段を含むことを特徴とする溶接形状評価装置。

【請求項2】

前記応力集中係数算出手段が前記形状パラメータ算出手段と、前記形状パラメータ算出手段から算出された形状パラメータを簡易式に代入し応力集中係数を算出する手段を含むことを特徴とする請求項1に記載の溶接形状評価装置。

【請求項3】

前記応力集中係数算出手段が、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する有限要素法算出手段を含むことを特徴とする請求項1または2に記載の溶接形状評価装置。

【請求項4】

前記演算装置が、前記応力集中係数算出手段を複数備え、且つ、前記応力集中係数手段から算出された応力集中係数から疲労強度を算出する疲労強度算出手段を複数備え、複数の応力集中係数算出手段と複数の疲労強度算出手段との中から、計測前に少なくとも1つの組み合わせを選択する手段を設けたことを特徴とする請求項1乃至3のいずれか1項に記載の溶接形状評価装置。

【請求項5】

前記形状パラメータ算出手段が、前記計測点の座標から溶接止端の位置座標を算出する止端算出手段と、前記溶接止端と前記計測点から溶接止端半径を算出する止端半径算出手段と、前記溶接止端半径を有する円と前記計測点との接点又は交点から溶接余盛角を算出する余盛角算出手段とを備えたことを特徴とする請求項1乃至4のいずれか1項に記載の溶接形状評価装置。

【請求項6】

演算装置が、計測装置で計測した計測点を用いて応力集中係数を算出する工程を複数備え、且つ、溶接部疲労強度を算出する工程を複数備えた溶接形状評価方法であって、

計測前に複数の前記応力集中係数を算出する工程と、複数の前記疲労強度を算出する工程の中から、少なくとも1つの組み合わせを選択し、

前記計測装置から照射されるレーザーで溶接部から複数の2次元座標を有した計測点を計測し、

前記演算装置で、前記計測点の2次元座標を用いて自動的に応力集中係数を算出し、算出された応力集中係数から自動的に溶接部疲労強度を算出することを特徴とする溶接形状評価方法。

【請求項7】

前記応力集中係数を算出する工程が前記計測点から形状パラメータを算出し、該形状パラメータを簡易式に代入し応力集中係数を算出する工程と、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する工程とを含むことを特徴とする請求項6記載の溶接形状評価方法。

【請求項1】

溶接形状評価装置が計測装置と、演算装置とからなり、前記計測装置で計測した計測点を用いて、前記演算装置が溶接部の疲労強度を算出する溶接形状評価装置において、

前記計測装置が溶接部にレーザーを直線状又は平面状に照射し、該レーザーで溶接部から複数の2次元座標を有した計測点を計測する計測手段を備え、

前記演算装置が、応力集中係数算出手段を備え、該応力集中係数算出手段が複数の前記計測点の2次元座標を用いて溶接脚長、溶接止端、溶接止端半径及び溶接余盛角を算出する形状パラメータ算出手段を含むことを特徴とする溶接形状評価装置。

【請求項2】

前記応力集中係数算出手段が前記形状パラメータ算出手段と、前記形状パラメータ算出手段から算出された形状パラメータを簡易式に代入し応力集中係数を算出する手段を含むことを特徴とする請求項1に記載の溶接形状評価装置。

【請求項3】

前記応力集中係数算出手段が、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する有限要素法算出手段を含むことを特徴とする請求項1または2に記載の溶接形状評価装置。

【請求項4】

前記演算装置が、前記応力集中係数算出手段を複数備え、且つ、前記応力集中係数手段から算出された応力集中係数から疲労強度を算出する疲労強度算出手段を複数備え、複数の応力集中係数算出手段と複数の疲労強度算出手段との中から、計測前に少なくとも1つの組み合わせを選択する手段を設けたことを特徴とする請求項1乃至3のいずれか1項に記載の溶接形状評価装置。

【請求項5】

前記形状パラメータ算出手段が、前記計測点の座標から溶接止端の位置座標を算出する止端算出手段と、前記溶接止端と前記計測点から溶接止端半径を算出する止端半径算出手段と、前記溶接止端半径を有する円と前記計測点との接点又は交点から溶接余盛角を算出する余盛角算出手段とを備えたことを特徴とする請求項1乃至4のいずれか1項に記載の溶接形状評価装置。

【請求項6】

演算装置が、計測装置で計測した計測点を用いて応力集中係数を算出する工程を複数備え、且つ、溶接部疲労強度を算出する工程を複数備えた溶接形状評価方法であって、

計測前に複数の前記応力集中係数を算出する工程と、複数の前記疲労強度を算出する工程の中から、少なくとも1つの組み合わせを選択し、

前記計測装置から照射されるレーザーで溶接部から複数の2次元座標を有した計測点を計測し、

前記演算装置で、前記計測点の2次元座標を用いて自動的に応力集中係数を算出し、算出された応力集中係数から自動的に溶接部疲労強度を算出することを特徴とする溶接形状評価方法。

【請求項7】

前記応力集中係数を算出する工程が前記計測点から形状パラメータを算出し、該形状パラメータを簡易式に代入し応力集中係数を算出する工程と、複数の前記計測点から構造メッシュを作成し、有限要素法で解析する工程とを含むことを特徴とする請求項6記載の溶接形状評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−184996(P2012−184996A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47480(P2011−47480)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]